Архивы рубрики ‘СТРОИТЕЛЬНЫЕ. МАТЕРИАЛЫ И ИЗДЕЛИЯ’

Методы испытаний нефтяных битумов

Определение температуры размягчения прибором «Кольцо и шар».

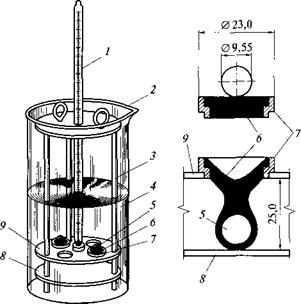

Расплавленный битум заливают в латунные кольца 7 (рис. 13.1), охлаждают и устанавливают на среднюю полочку прибора. На битум кладут стальные шарики 5 и помещают прибор в стакан с водой.

|

Рис. 13.1. Прибор «Кольцо и шар» для определения температуры размягчения битума: 1 — термометр; 2 — стеклянный стакан; 3 — стойка штатива; 4 — вода; 5 — шарик; 6 — битум; 7 — кольцо; 8 — нижняя полочка; 9 — верхняя полочка |

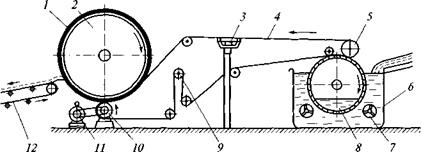

Рис. 13.2. Пенетрометр:

|

/ — лимб; 2 — кремальера; 3 — стопорная кнопка; 4 — перемещающийся стержень с грузом; 5 — игла; 6 — чашка с битумом; 7 — кристаллизатор с водой; 8 — основание

|

/ 2„

|

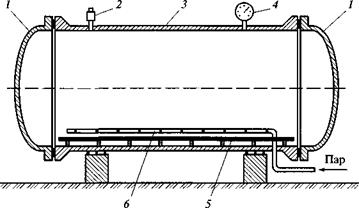

Рис. 13.3. Дуктилометр Дау-Смита (а) и разъемная форма (б):

1 — штифт; 2 — червячная пара; 3 — электродвигатель; 4 — кремальера (зубчатая рейка); 5— металлическая ванна; 6— вода; 7— каретка; 8— подвижная опора; 9 — неподвижная опора; 10 — измерительная линейка; 11 — шестерня; 12 —

битум

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Воду в стакане нагревают и отмечают температуру, при которой шарик, продавив битум, коснется нижней полочки прибора.

Определение глубины проникания иглы (пенетрации). Расплавленный битум заливают в металлическую форму, охлаждают и выдерживают в ванне с водой при температуре 25 °С не менее 1 ч, после чего образец в кристаллизаторе 7 (сосуде с водой, имеющей ту же температуру) ставят на столик пенетрометра (рис. 13.2). Иглу 5 доводят до соприкосновения с поверхностью битума и, нажимая на стопорную кнопку 3, дают ей погружаться в течение 5 с под весом иглодержателя с грузом и иглой 5 (100 г). Глубину проникания иглы определяют по лимбу 1 в градусах пенетрации (Г пенетрации равен глубине погружения иглы 0,1 мм).

Определение растяжимости (дуктильносте). Расплавленный битум заливают в латунные формы-восьмерки (рис. 13.3), охлаждают и выдерживают в ванне дуктилометра при температуре 25 °С в течение 1,5 ч. После этого проушины формы надевают на штифты 1, убирают боковые части форм и, включив электродвигатель, растягивают битум со скоростью 5 см/мин. Определяют длину образца, см, в момент разрыва.

Определение температуры хрупкости. Температуру хрупкости определяют прибором Фрааса, периодически изгибая металлическую пластинку с нанесенным на нее тонким слоем битума при медленном его охлаждении с помощью твердой углекислоты. Температура, при которой появляются трещины на поверхности битума, принимается за температуру хрупкости.

Марки нефтяных битумов и требования к ним приведены в табл. 13.2.

Дегти и пеки

Дегти — это вязкотекучие продукты конденсации летучих веществ, получаемых при сухой высокотемпературной перегонке различного вида топлив и других органических веществ. Дегти в зависимости от исходного сырья подразделяются на каменноугольные, буроугольные, сланцевые, торфяные, древесные и нефтяные.

Пеки являются остатками от перегонки различных органических веществ и подразделяются на дегтевые, жировые, фенольные, восковые и т. д. Дегтевые пеки, являясь остатками от перегонки соответствующих дегтей, частично проявляют свойства последних. Чем сильнее отогнан деготь и, значит, чем тверже пек, тем больше характерных дегтевых черт от теряет.

От битумов пеки отличаются преимущественно содержанием ароматических углеводородов и обилием свободного углерода, обусловливающего интенсивный черный цвет пеков. Для пеков как переохлажденных смесей характерно стекловидное аморфное строение.

Искусственные (нефтяные) битумы их свойства и применение

Нефтяные битумы по способу получения подразделяются:

1) на остаточные — полученные в остатке как при прямой перегонке нефти, мазута, гудрона, так и при крекинге нефти;

2) окисленные — полученные путем окисления кислородом воздуха (продувкой через расплав при температуре 180…300°С) различных нефтяных остатков (мазутов, гудронов, экстрактов селективной очистки масел, крекинг-остатков или их смесей);

3) смешанные — полученные смешиванием различных нефтяных остатков с дистиллятами и окисленными или остаточными битумами.

Плотность окисленных битумов ниже, а твердость и температура размягчения выше, чем у остаточных битумов. Смешиванием продуктов добиваются улучшения основных свойств битумов.

Нефтяные битумы широко используются как связующие и пленкообразующие вещества для производства лакокрасочных материалов, кровельных и гидроизоляционных мастик, рулонных материалов, а также асфальтовых растворов и бетонов.

При нагревании до сравнительно невысокой температуры (35… 130°С) битумы размягчаются и приобретают способность к вязкому течению. Битумы не имеют точки плавления; их переход из твердого состояния в жидкое происходит постепенно, по мере нагревания. Чем выше температура, тем меньше вязкость битума. Для сопоставления битумов принята условная температура размягчения, при которой битум приобретает стандартную текучесть.

Определяют температуру размягчения с помощью прибора «Кольцо и шар» (см. подразд. 13.5). Способность битума размягчаться при нагревании и отвердевать при охлаждении лежит в основе его использования в качестве связующего вещества в композиционных материалах. Другой особенностью, также предопределившей использование битума как связующего и пленкообразующего вещества, является его растворимость в органических растворителях.

В воде битумы нерастворимы и проявляют водоотталкивающие свойства. Используя эмульгаторы и соответствующую технологию, получают коллоидный раствор битума в воде (битумную эмульсию).

Битумы характеризуются высокой адгезией к металлам, кирпичу, бетону, поэтому применяются для получения приклеивающих мастик.

Материалы на основе битума обладают высокой водостойкостью и широко используются для гидроизоляции подводных и подземных частей сооружений, а также для окраски подводных частей речных и морских судов.

В условиях атмосферы из-за склонности к окислению и под действием солнечных лучей битумы быстро стареют, приобретают хрупкость, растрескиваются и дают усадку.

Старение битума происходит в основном по двум механизмам: термодистилляции и термоокислительного старения.

Термодистилляция заключается в испарении из битума летучих компонентов, что приводит к обогащению его тяжелыми фракциями, повышению температуры размягчения, охрупчиванию и усадке.

Термоокислительное старение обусловлено реакцией между кислородом воздуха и компонентами битума при воздействии теплоты и ультрафиолетового излучения. При окислении масла переходят в смолы, которые, в свою очередь, превращаются в асфальтены, карбены, карбоиды.

Необходимым условием старения битума является наличие достаточно большой площади его контакта с воздухом. Поэтому битум имеет ограниченное применение для наружных покрытий. Для подземных конструкций и под водой битумные мастики служат достаточно долго. Их целесообразно применять также в качестве приклеивающих. Последние защищены от контакта с воздухом слоем рулонного материала.

Природные битумы

Предполагают, что природные битумы образовались главным образом из нефти в результате дегидрогенизации углеводородов с образованием непредельных связей и последующей полимеризации. Образовавшиеся из масляной фракции смолы, подвергаясь, в свою очередь, окислительной полимеризации, переходили в асфальтены. Способность смол переходить в асфальтены подтверждается нагреванием их до температуры 260…300 С. Природные битумы встречаются как в чистом виде (без минеральных примесей или с незначительным их содержанием), так и в составе битуминозных горных пород. Это в основном песчаники, известняки и доломиты, поры которых пропитаны битумом. Битум извлекают из измельченной породы вываркой в кипящей воде или экстрагированием с помощью органических растворителей. Извлечение битума является целесообразным только в случае его содержания в породе, превышающего 10… 15%. Различают следующие природные битумы.

Асфальтовые битумы — пластичные, растворимые, плавкие, обладающие характерными вяжущими свойствами.

Асфальтиты — хрупкие, плохо растворимые, высокоплавкие или почти неплавкие, с сильным или слабым блеском, имеющие темную окраску от темно-коричневой до черной, растворяющиеся в сероуглероде.

Пиробитумы — нерастворимые и неплавкие, но в результате термической обработки приобретающие и растворимость, и плавкость.

Озокерит (горный воск) — масса темного цвета. Температура плавления озокерита — 65… 100°С. Его отделяют от горной породы горячей водой. Из озокерита получают церезин. Сплав озокерита, парафина и церезина употребляют для пропитки ткани, бумаги, электроизоляционных материалов при производстве резинотехнических изделий.

Плотность природных битумов составляет 1 050…1 150 кг/м3; температура размягчения — 110… 210 °С.

БИТУМЫ, ДЕГТИ И МАТЕРИАЛЫ НА ИХ ОСНОВЕ

Битумы — это смолообразные термопластичные вещества, переходящие в вязкотекучее состояние при нагревании до 80… 180 °С и способные к пленкообразованию без химических превращений.

Битумы представляют собой сложную смесь высокомолекулярных углеводородов и их соединений с кислородом, азотом, серой (элементарный состав: СХНУ — (02; N; S)). Содержание в битуме С составляет 75…85; Н — 8,0… 11,5; О — 0,2…4,0; S — 0,5…7,0; N — 0,2…0,5%.

Для определения группового (фракционного) состава битума используют разделение веществ по температуре кипения или избирательному отношению к растворителям. Согласно Ричардсону в битумах различают следующие фракции (в порядке увеличения молекулярной массы и снижения растворимости в органических растворителях): петролены, мальтены, асфальтены, карбены и карбоиды.

Петролены и мальтены — жидкие маслянистые вещества, растворимые в петролейном эфире, четыреххлористом углероде (СС14) и сероуглероде (SC2). С повышением их содержания в битуме растет его пластичность, растяжимость и адгезия, снижаются твердость и температура размягчения.

Асфальтены — твердые, неплавящиеся хрупкие вещества, не растворимые в петролейном эфире, но растворимые в четыреххлористом углероде и сероуглероде.

Карбены — твердые вещества, не растворимые в петролейном эфире и четыреххлористом углероде, но растворимые в сероуглероде.

Карбоиды — твердые вещества, не растворимые в органических растворителях. При повышении содержания в битуме асфальтенов, карбенов и карбоидов растут твердость, хрупкость, температура размягчения битума, снижается его растворимость. Содержание карбенов и карбоидов в битуме невелико (0,5…0,8 %), поэтому их часто относят к асфальтенам.

Битумы рассматривают как сложную коллоидную систему, в которой дисперсионной средой является маслянистая часть (петролены и легкие мальтены), а коллоидной фазой — асфальтены. Смолы (тяжелые мальтены) играют роль стабилизатора, частич-

|

Таблица 13.1

|

но адсорбируясь на коллоидах. Свойства компонентов битума (по В. А. Успенскому) представлены в табл. 13.1.

Материалы с древесным наполнителем

В таких материалах, как арболит, цементно-стружечные плиты, фибролит и ксилолит, получаемых на основе портландцемента и магнезиальных вяжущих веществ, в качестве заполнителей используют неделовую древесину и отходы деревообработки.

В отличие от магнезиальных вяжущих веществ, которые хорошо сочетаются с древесным заполнителем, портландцемент в присутствии древесины (особенно лиственных пород) позволяет получать материал с чрезвычайно низкой прочностью. Это объясняется наличием в древесине водорастворимых сахаров (сахарозы, глюкозы, фруктозы) и гемицеллюлозы, гидролизующейся в щелочной среде портландцемента с образованием простых сахаров, гексозы и пентозы. Сахара, осаждаясь на цементных частицах, затрудняют их гидратацию.

Для устранения вредного воздействия сахаров древесный заполнитель нужно минерализовать, выдержйвая в растворе веществ, покрывающих частицы древесины нерастворимой минеральной оболочкой, которая препятствует выходу сахаров в раствор. Лучшими минерализаторами являются хлорид кальция, натриевое жидкое стекло и сернокислый глинозем. Исследования И. Х. На — назашвили и А. И. Минаса показали, что даже при почти полном удалении вредных веществ из древесного заполнителя прочность арболита удается повысить только на 10… 15 %. Это объясняется несовместимостью влажностных деформаций древесины и цементного камня. Полная деформация усадки или набухания древесины в тангентальном направлении составляет 6… 12 %, а портландце — ментного камня — 0,3…0,4%.

Арболит (от лат. arbo — дерево и гр. lithos — камень) — легкий бетон на основе портландцемента и дробленых древесных отходов (в том числе опилок). Древесно-цементное отношение в арболите составляет в среднем 0,6, а отношение В/Ц = 1,1… 1,3. При производстве арболита применяются ускорители твердения цемента; минерализаторы; пенообразующие, воздухововлекающие и гид — рофобизующие добавки. Древесный заполнитель перед использованием замачивают в растворе минерализатора в течение нескольких часов. Технология арболита в основном включает в себя те же операции, что и получение легкого бетона на пористых заполнителях. Однако из-за упругости и малой подвижности смеси для уплотнения не пригодны вибрирование и прессование. При снятии давления прессования смесь разуплотняется. Поэтому применяют трамбование, вибропрессование, циклическое прессование и др.

Прочность арболита при сжатии невысока и соответствует классам от ВО,35 до В3,5. Низкая водостойкость не позволяет применять арболит для стен подвалов, цокольной и карнизных частей здания.

Арболит применяется как в монолитном варианте, так и в виде блоков, стеновых панелей, перегородочных плит. В зависимости от плотности арболит подразделяется на теплоизоляционный (у0 < 500 кг/м3) и конструкционно-теплоизоляционный (у0 = = 500…850 кг/м3).

Цементно-стружечные плиты (ЦСП) получают прессованием древесных стружек с цементным вяжущим и минеральными добавками.

Неделовую древесину, выдержанную около 2 мес в окоренном виде для уменьшения влажности и содержания активных гидролизуемых веществ, сначала превращают в стружку на рубитель — ном станке, а затем размалывают в молотковой дробилке, получая тонкие волокна толщиной 0,2…0,5 мм и длиной 15…45 мм. Отформованные заготовки плит составляются в пакеты, сжимаются на прессе под давлением 1,8…2,5 МПа, фиксируются в таком положении и проходят термообработку при температуре

80.. .90 °С в течение 8 ч. Окончательное твердение изделий происходит в нормальных условиях в течение не менее 14 сут. Плиты могут быть отшлифованы либо отделаны лакокрасочными покрытиями.

Размеры листов — до 3,60×1,25 м. Толщина плит составляет

10.. .40 мм; плотность — 1 100… 1400 кг/м3; прочность при изгибе — 15 МПа.

Цементно-стружечные плиты используют для изготовления перегородок, подвесных потолков, подстилающих слоев пола, ограждений лоджий, вентиляционных коробов и других элементов.

Фибролит (от лат. fibra — волокно) получают из специально нарезанной древесной стружки (древесной шерсти) длиной

50.. . 500 мм, шириной 2… 5 мм и толщиной 0,3…0,5 мм; портландцемента или магнезиального вяжущего; химических добавок и воды. Смесь из стружек и вяжущего формуется в виде плит, подпрессо — вывается давлением 0,04…0,05 МПа и выдерживается до набора необходимой прочности.

Размеры плит — до 1,2×3,0 м; толщина — 30… 100 мм; прочность при изгибе — от 0,4 до 1,5 МПа; коэффициент теплопроводности — 0,07…0,13 Вт/(м • К); водопоглощение по массе — не более 35…40%.

В зависимости от плотности фибролит подразделяют на теплоизоляционный (у0 = 250…350) и конструкционно-теплоизоляционный (у0 = 350… 500 кг/м3), используемый для обшивки стен под штукатурку.

Благодаря развитой системе открытых пор фибролит обладает хорошим звукопоглощением, но продуваем и требует ветрозащиты.

Ксилолит (от гр. xylon — древесина) — разновидность легкого бетона, приготавливаемого из опилок, древесной муки и магнезиального вяжущего (см. подразд. 8.3). В ксилолит добавляют также минеральные заполнители: песок, трепел, асбест, тальк и красители. Магнезиальные вяжущие вещества (каустические магнезит

или доломит), затворенные раствором хлористого магния, прочно соединяются с органическими заполнителями и защищают их от гниения.

Ксилолит отличается высокой прочностью, стойкостью к истиранию и динамическим нагрузкам, достаточной твердостью и невысокой теплопроводностью. Его широко применяли в конце XIX — начале XX в. для изготовления прессованных половых плиток и устройства бесшовных полов с толщиной слоя 10… 15 мм. Средняя плотность прессованных плиток составляет 1 550 кг/м3, а монолитного ксилолита — 1 000… 1 200 кг/м3; предел прочности при сжатии составляет соответственно 85 и 20… 35 МПа. Ксилолитовые полы являются теплыми и бесшумными, однако имеют низкую водостойкость. Ксилолит применяется также для изготовления подоконных досок, поверхность которых окрашивают и отделывают под мрамор или малахит

Изделия на основе цементных растворов и бетонов

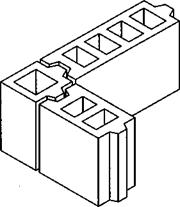

Бетонные стеновые камни изготавливают размерами от 288x138x138 до 390x190x188 мм из тяжелых и легких бетонов. При плотности бетона более 1 650 кг/м3 камни делают пустотелыми. Камни подразделяются на целые, продольные половинки и перегородочные (рис. 12.6). Они выпускаются рядовыми и лицевыми с неокрашенными или окрашенными лицевыми поверхностями.

|

Ячеистобетонные стеновые блоки с размерами чаще всего 600х250х(100…400) мм применяют для кладки наружных и внутренних стен малоэтажных зданий и заполнения каркаса многоэтажных зданий. Маркам блоков по плотности от D500 до D1200

соответствует класс бетона по прочности при сжатии от В 1,5 до В12,5.

Блоки выпускаются для кладки на растворе или на клею. Клей готовят на месте, добавляя воду к сухой минеральной смеси. Из-за малой толщины клеевых швов, обусловленной более точной геометрией блоков под клей, на 1 м3 кладки требуется около 27… 30 кг клея вместо 300 кг цементного раствора. Тонкие клеевые швы обеспечивают гораздо меньшие теплопотери через кладку, чем толстые швы из цементного раствора.

Бетонные и железобетонные бортовые камни применяются для отделения проезжей части улиц и дорог от тротуаров, газонов и т. д. Они подразделяются на следующие типы (рис. 12.7): БР — прямые рядовые; БВ — въездные; БК — криволинейные; БУ — прямые с уширением; БУП — прямые с прерывистым уширением; БЛ — прямые с лотком. Бортовые камни изготавливаются длиной 1; 3 и 6 м, шириной от 8 до 68 см, высотой от 20 до 60 см и имеют массу от 0,04 до 1,60 т. Камни длиной 3 и 6 м армируют.

Камни мощения выпускаются различной формы (прямоугольной, шестигранной, волнообразной, трапециевидной, гантелеобразной и др.) и размеров (обычно до 500×500 мм). Их делают из мелкозернистого бетона В22,5 и F200, окрашенного в объеме минеральными пигментами. Поверхность их может быть рифленой, шероховатой или гладкой.

Цементно-песчаная черепица по форме практически не отличается от керамической, но имеет большую толщину. Она изготавливается окрашенной пигментами в различные цвета. На поверхность черепицы обычно наносят гидрофобизующий состав. Цементно-песчаная черепица дешевле керамической, но не уступает ей по прочности, морозостойкости, водонепроницаемости, термическому сопротивлению и шумопоглощению. Ее долговечность — более 100 лет.

Гипсовые и гипсобетонные изделия

Изделия на основе гипса получают как с применением заполнителей (гипсобетонные изделия), так и без них (гипсовые изделия). Применяются минеральные заполнители, чаще всего — пористые (керамзит, шлаковая пемза, туфовые породы, известняк — ракушечник (см. подразд. 9.10)) и органические (опилки, стружка, древесная шерсть, стебли камыша, льняная костра, торф, солома, бумага и др.).

В связи с увеличением объема гипса при твердении все заполнители снижают его прочность. Органические заполнители снижают теплопроводность гипсобетона и придают ему способность удерживать забиваемые гвозди (гвоздимость).

Гипсовые изделия без заполнителей формуют в основном методом литья в формы с большим количеством воды. При исполь

зовании заполнителей применяют более жесткие гипсобетонные смеси, требующие других способов формования, из которых прессование, трамбование и прокат позволяют получить наиболее высокую прочность. При увлажнении сухих гипсовых изделий прочность уменьшается в несколько раз, поэтому их применяют в основном внутри зданий. Водостойкость изделий можно повысить гидрофобизацией, покраской, применением гипсоцементно-пуц — цоланового вяжущего. Гипсовый камень не горит, но при пожаре дегидратируется и разрушается.

Гипсовые и гипсобетонные изделия по назначению подразделяются на следующие основные группы: 1) детали стеновых конструкций; 2) плиты и панели внутренних перегородок; 3) отделочные изделия; 4) специальные тепло — и звукоизоляционные материалы.

Промышленностью выпускаются следующие типы гипсовых и гипсобетонных изделий.

Мелкоразмерные стеновые камни массой от 4 до 18 кг укладываются в стены по технологии кирпичной кладки. Они могут быть сплошными или пустотелыми.

Укрупненные стеновые блоки массой до 500 кг изготавливаются пустотелыми и применяются в малоэтажном строительстве.

Крупноразмерные стеновые панели массой до 1,5 т выполняются, как правило, многослойными. Внешние слои делаются из гип — софибробетона (с волокнистым наполнителем), а внутренние — из газогипса. Панели внутренних несущих стен — обычно гипсофибробетонные.

Мелкоразмерные перегородочные плиты размерами до 900х 500х хЮО мм изготавливают из гипса либо гипсобетона сплошными и пустотелыми, армированными деревянными рейками. Эти плиты могут быть простыми, желобчатыми и пазогребневыми (рис. 12.4).

При установке простых плит исключается возможность точной выверки поверхностей перегородок по вертикали и горизонтали, поскольку гипсовый раствор, применяемый для крепления плит, быстро схватывается. При этом сложным оказывается нанесение раствора на вертикальные кромки плит, поэтому вертикальные швы часто получаются неплотными. Пазогребневые плиты обеспечивают ровное взаимное положение кромок, но не гарантируют прямолинейности перегородки.

Перегородки из плит, снабженных желобками, собираются насухо и позволяют каждый ряд выправить под рейку. При этом смежные желобки создают систему вертикальных и горизонтальных каналов, после заливки которых гипсовым тестом образуются плотные соединения.

Крупноразмерные перегородочные панели высотой до 4 м и длиной до 6,6 м могут иметь дверные проемы. Панели армируют деревянными рейками и обвязкой по контуру из деревянных брусков.

б

в

Рис. 12.4. Мелкоразмерные перегородочные плиты:

а — простая; б — желобчатая; в — пазогребневая

Сотовые перегородочные панели выполняются из фиброгипсо — бетона и состоят из двух внешних слоев толщиной 17…20 мм, между которыми заключены замкнутые шестигранные ячейки со стенками толщиной 12… 15 мм. Панели собираются из двух половин-скорлуп.

Гипсокартонные листы (ГКЛ) получают методом проката гипсового теста с добавками пенообразующих веществ и органических армирующих волокон. Обе поверхности гипсового листа ламинируются специальным картоном, который приклеивается к твердеющему гипсу непосредственно или с применением клеящих веществ. Высокая адгезия гипса к картону обеспечивается специальной обработкой тыльной поверхности картона и применением добавок к гипсовому раствору. Картон закрывает продольные кромки листа, которые могут быть пяти типов (рис. 12.5). Торцевые кромки образуются при распиливании бесконечной ленты материала на отдельные листы. В строительстве наиболее широко используются листы с утоненными кромками (УК), которые позволяют заклеить и зашпатлевать шов вровень с лицевой поверхностью. Листы с прямыми кромками применяют для внутренних слоев многослойной обшивки.

Листы ГКЛ имеют длину до 4,8 м, ширину до 1,2 м и толщину

8.. .24 мм. Они подразделяются на обычные (ГКЛ), влагостойкие (ГКЛВ), с повышенной сопротивляемостью воздействию открытого пламени (ГКЛО) и влагостойкие с повышенной сопротивляемостью воздействию открытого пламени (ГКЛВО).

Листы ГКЛВ применяются для отделки кухонь, санузлов и ванных комнат; ГКЛО — для монтажа воздуховодов и коммуникационных шахт.

|

|

г

Рис. 12.5. Форма продольной кромки гипсокартонного листа:

а — прямая: / — гипсовый слой; 2 — картон; б — утоненная с лицевой стороны;

в — полукруглая с лицевой стороны; г — закругленная; д — полукруглая и уто-

ненная с лицевой стороны

По внешнему виду и точности изготовления листы подразделяются на две группы: А и Б. К группе А предъявляются более жесткие требования по отклонениям от номинальных размеров.

Гипсокартонные листы применяются для обшивки стен, устройства полов, подвесных потолков и внутренних перегородок. ГКЛ легко режутся и допускают плавный изгиб, если их хорошо увлажнить. Благодаря этому, а также простоте крепления (с помощью клея или винтов-саморезов) листы ГКЛ широко используются при создании многоуровневых подвесных потолков и криволинейных перегородок.

Перегородки из ГКЛ выполняют на несущем металлическом каркасе из стандартных П-образных металлических профилей заводского изготовления. Каркас обшивают с двух сторон ГКЛ в один, два, или три слоя (в зависимости от размера конструкции).

Акустические плиты применяются для отделки потолков и стен в зрительных, лекционных, концертных и других залах. Их делают перфорированными с отверстиями диаметром 6… 10 мм, занимающими 10… 16% площади. Плиты изготавливают с подстилающим слоем из бязи, хлопчатобумажной ткани или стеклоткани и без подстилающего слоя с применением звукопоглощающего заполнения толщиной 50… 100 мм из минераловатных, стекловолокнистых и других материалов.

Гипсоволокнистые листы, армированные древесной шерстью, целлюлозными волокнами, получаемыми из макулатуры, отходов картонной и бумажной промышленности, используют так же, как и ГКЛ, для устройства внутренних перегородок, сборных стяжек при настилке полов, для обшивки стен, подшивки потолков и т. д.

Облицовочные и декоративные изделия (потолочные розетки, плафоны, карнизы, капители пилястр и колонн и т. д.) получают литьем в форму. Расширяясь при твердении, гипс дает четкую отливку.

Тепло — и звукоизоляционные материалы широко применяются при отделке помещений. Первый патент на пористый гипс был выдан в конце XIX в. в США изобретателю Санфорду. Пористый гипс был получен им путем смешивания гипса с небольшим количеством гидрокарбоната натрия. Вспенивание массы происходит в результате выделения углекислого газа по реакции

4NaHC03 + 2CaS04 — 0,5Н2О = 2СаС03 + Na2S04 + 2С02 + Н20

Газогипс был получен А. Г. Панютиным на основе доломитовой муки и серной кислоты. Газообразование протекает по уравнению

MgC03 • СаС03 + 2H2S04 — MgS04 + CaS04 + 2С02 + Н20

Известны и другие способы получения газогипса.

Наряду с газогипсом в строительстве применяется пеногипс, изготавливаемый с помощью пенообразователей (см. подразд. 9.10).

Асбестоцементные изделия

Асбестоцемент — материал, получаемый на основе портландцемента, распушенного асбеста (15… 20 % от массы цемента), воды и добавок (пластифицирующих, водоудерживающих и др.). Применение асбеста как армирующего волокнистого наполнителя позволяет настолько повысить прочность при растяжении, что толщину листовых изделий можно уменьшить до несколько миллиметров.

Асбестами (от гр. asbestos — неразрушаемый) называют разновидности минералов тонковолокнистого строения, относящихся к группе амфиболов, условия нахождения которых в земной коре характерны: они наблюдаются в виде прожилков, состоящих сплошь из строго параллельных гибких волокон, ориентированных перпендикулярно (реже — наклонно) стенкам включающей породы. Кроме амфиболовых асбестов (амианта, крокидолита, родусита), являющихся гидросиликатами магния, железа и натрия, в природе существует чисто магнезиальный асбест — хризотил-асбест, который по своему химическому составу (3MgO • 2Si02 • 2Н20) тождественен минералу серпентину, однако по кристаллической структуре он Стоит ближе к амфиболам. Хризотил-асбест имеет наибольшее промышленное значение.

Каждая частица асбеста состоит из множества элементарных кристаллов — фибрилл (тончайших волоконец диаметром в сотые доли микрометра) и может расщепляться (распушаться) на составляющие все меньшей толщины. Чем выше степень распушки (меньше диаметр волокон), тем выше прочность изделий.

Распушка асбеста. Распушка асбеста производится в две стадии. На первой стадии распушки частицы асбеста раздавливают на бегунах или валковых машинах, разрушая сильные межфибриллярные связи. Вторая стадия распушки (расчес) осуществляется в вихревых турбулентных потоках жидкости (в гидропушителях, гол — лендерах) или воздуха (в дезинтеграторах). На второй стадии распушки частицы разделяются на волокна. Длина волокон в товарных асбестах составляет 0,3… 10 мм, их диаметр — менее 20… 30 мкм. Прочность волокон на разрыв составляет 600…800 МПа, что сопоставимо с прочностью лучших сталей.

Из асбестового волокна изготавливают ткани, картон, бумагу, шнуры. Эти материалы, обладающие низкой теплопроводностью (X = 0,35…0,41 Вт/(м — К)) и выдерживающие нагрев до температуры 400…500°С, используют в качестве высокотемпературной теплоизоляции. Высокое трение асбеста по металлу обусловливает его применение как наполнителя в синтетических материалах для тормозных колодок, дисков сцепления и фрикционных муфт, а высокие электроизоляционные свойства асбеста обусловливают производство электротехнических изделий.

Благодаря стойкости к действию щелочей хризотил-асбест долговечен в среде цементного камня. Он адсорбирует из раствора Са(ОН)2, выделяемый портландцементом при гидратации. Связывание ионов Са2+ частично происходит за счет химического взаимодействия с поверхностными атомами асбеста, что обусловливает прочное сцепление цементного связующего с асбестовыми волокнами.

Формование асбестоцементных изделий. Формование асбестоцементных изделий производится различными способами в зависимости от концентрации сырьевой смеси.

Способ формования, с которого началось развитие асбестоцементной промышленности, был предложен в 1900 г. чехом Л. Гат — чеком. Он применяется для низкоконцентрированных суспензий (8… 10 %), которые наливаются в ванну 6 формовочной машины (рис. 12.2). Вращаясь в ванне, сетчатый барабан 8 накапливает на сетке асбестоцементный слой (вода проходит внутрь барабана, а твердые частицы задерживаются) и перемещает его к замкнутой ленте технического сукна 4. Под нажимом валка 5 суспензия переходит на сукно, а избыточная вода отжимается.

|

Рис. 12.2. Принципиальная схема круглосеточной листоформовочной машины: |

1 — асбестоцементный накат; 2 — форматный барабан; 3 — вакуум-коробка; 4 —

техническое сукно; 5 — отжимной валок; 6 — ванна; 7 — лопастные мешалки; 8 —

сетчатый барабан; 9 — устройство для натяжения сукна; 10 — пресс-вал; 11 —

электропривод; 12 — транспортер

Далее суконная лента движется над вакуум-коробкой 3, которая дополнительно отсасывает часть воды. В зазоре между прессовым валом 10 и форматным барабаном 2 асбестоцементный слой уплотняется и переходит с сукна на поверхность форматного барабана, где он накапливается, образуя так называемый накат 1. По достижении заданной толщины накат разрезают и снимают в виде листа с помощью транспортера 12.

Для формования труб вместо форматного барабана 2 устанавливают съемную цилиндрическую скалку и после образования наката заменяют ее другой. Вытянув скалку из наката, получают полуфабрикат в виде трубы.

Формование волнистых изделий из концентрированных асбестоцементных суспензий (40…45%) и паст производят способом Маньяни, при котором асбестоцементная смесь подается на техническое сукно по гибкому шлангу и раскатывается вдоль волнистой поверхности вакуумных коробок валками укладчика, имеющими волнистую форму в соответствии с поверхностью основания. Уплотнение слоя производится при возвратно-поступательном движении уплотняющего устройства, снабженного валками аналогичной волнистой формы.

Пластичные паСты формуют также методом экструзии.

Формование изделий из сухих асбестоцементных смесей отличается тем, что после получения сухого слоя необходимой толщины его смачивают, затем уплотняют валками и разрезают на листы.

Твердение асбестоцементных изделий. Обычно после выдержки в нормальных условиях в течение 6…8 ч изделия помещают на

12.. . 16 ч в пропарочную камеру с температурой 50…60°С. Окончательное твердение происходит на отапливаемом складе, где изделия выдерживаются не менее 7 сут. При использовании песчанистого цемента, получаемого совместным помолом портландце — ментного клинкера, кварцевого песка (до 45 %) и гипса, окончательное твердение производится в автоклавах при давлении пара 0,8 МПа и температуре 174 °С в течение 12… 16 ч. В этих условиях гидрат оксида кальция, образующийся при гидратации элита, связывается кремнеземом кварцевого песка в нерастворимый гидросиликат кальция.

Механическую обработку (обрезку кромок листов, снятие фаски, подрезку торцов и обточку концов труб) производят после предварительного или окончательного твердения изделий.

Структура асбестоцемента. По И. И. Бернею, различают два вида структуры асбестоцемента: с рассеянным и связанным расположением волокон. При рассеянном расположении волокна настолько удалены друг от друга, что каждое из них работает независимо от других. При увеличении расхода асбеста свыше 70… 100 кг/м3создаются условия для совместной работы волокон. В листовых изделиях он обычно составляет 220…245 кг/м3.

В зависимости от ориентации волокон армирование может быть одномерным, двухмерным и трехмерным. Одномерное армирование является направленным. При двухмерном армировании направления волокон находятся в плоскостях, параллельных поверхности листа. В этих направлениях материал изотропен. Если же одно из направлений плоскости получает преимущество для ориентации волокон, например в результате течения асбестоцементной смеси, то армирование становится частично направленным. Такая структура преобладает в листовых материалах, полученных на круглосеточных машинах. Трехмерное армирование имеет место в экструзионных изделиях.

Свойства асбестоцемента. Асбестоцемент обладает небольшой плотностью (1 600…2000 кг/м3), но высокой прочностью при изгибе (до 30 МПа) и сжатии (до 90 МПа). Его морозостойкость составляет в зависимости от технологии получения от 25 до 50 циклов. Он малопроницаем для воды, но способен поглощать воду и набухать, а при высыхании — давать усадку до 0,52… 2,31 мм/м. В результате анизотропии усадка вдоль листа на 25… 30 % меньше, чем поперек листа. Волнистые листы имеют влажностные деформации поперек волн в 1,5 — 2 раза больше, чем плоские листы такой же ширины. При смачивании одной, например верхней, поверхности асбестоцементного листа он коробится, выгибаясь вверх. Причиной этого является набухание только одного поверхностного слоя. Чтобы избежать разрушения кровли в результате коробления, асбестоцементные листы должны иметь податливые крепления.

Из-за хрупкости асбестоцемент боится ударов. Даже если удар не вызвал разрушения, прочность может снизиться на 60…80%.

Виды асбестоцементных изделий. Волнистые кровельные листы {шифер) выпускают обыкновенного профиля (ВО) размером

1 200x700x5,5 мм и усиленного профиля (ВУ) размером

2 800х 1 000×8 мм, а также выпускают листы СВ-40-250 размером 2 500 х 1 150×6 мм. Они могут быть окрашенными. Выпускают также фасонные детали: коньковые, переходные и угловые.

Плоские облицовочные листы выпускают непрессованными и прессованными повышенной прочности. Их толщина составляет

4.. . 12 мм, ширина — до 1 600 мм, длина — до 2800 мм. Лицевую поверхность листов подвергают декоративной отделке различными способами.

Трубы из асбестоцемента не подвержены коррозии и значительно легче металлических. Их соединяют асбестоцементными муфтами. Трубы имеют длину до 6 м, внутренний диаметр —

50.. .600 мм. Безнапорные трубы применяются для канализации, дренажных коллекторов, прокладки кабелей, устройства дымоходов и вентиляционных каналов. Напорные трубы рассчитаны на рабочее давление 0,6; 0,9; 1,2 и 1,5 МПа. Их используют для водо-

Рис. 12.3. Многопустотные экструзион-

ные изделия из абестоцемента

и газоснабжения, вентиляции, устройства колодцев и мусоропроводов, а также для прокладки теплотрасс.

и газоснабжения, вентиляции, устройства колодцев и мусоропроводов, а также для прокладки теплотрасс.

Резиновые уплотнители муфт для напорных труб самоуплотняются, расширяясь под давлением транспортируемой жидкости, которая заполняет специальные цилиндрические полости в них.

Вентиляционные короба изготавливают круглого и прямоугольного сечений, безраструбные или с раструбом на одном конце.

Многопустотные панели (рис. 12.3) получают методом экструзии. Их длина составляет 3…6 м, ширина — 0,6 м, толщина — 60 и 120 мм. Такие панели с пустотами, заполненными теплоизоляционным материалом (минеральной ватой), используют для стен и покрытий зданий.

Экологическая безопасность и заменяющие материалы. Канцерогенные свойства асбеста обнаружены в Японии, поэтому в ряде стран отказались от его применения. В результате появились облицовочные фасадные плиты на основе цемента и целлюлозных или синтетических волокон: «Мастерклад», «Минерит», CemStone, CemColour, Супор и др. Эти плиты имеют декоративные покрытия различных цветов и фактуры либо облицованы крошкой натурального камня.

ИЗДЕЛИЯ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ

12.1. Силикатный кирпич и силикатобетонные

изделия

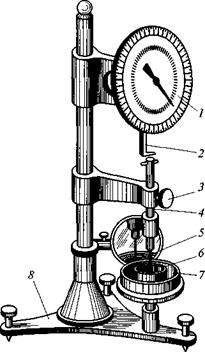

В 1880 г. немецкий ученый В. Михаэлис получил патент на способ изготовления искусственных камней из смеси песка и воздушной извести посредством воздействия пара высокого давления при температуре 130…300 °С. Аппараты для такой обработки появились позднее и получили название автоклавов (рис. 12.1).

Поднять температуру воды, не вызывая ее кипения, выше 100 °С можно при давлении, превышающем атмосферное. Это осуществляется в автоклаве — герметически закрываемом котле диаметром до 3,6 м и длиной до 40 м, куда по рельсам закатывают вагонетки с изделиями и подают насыщенный пар при температуре

150.. .200°С и давлении 0,9… 1,3 МПа. При высокой температуре известь реагирует с кремнеземом кварцевого песка и, присоединяя воду, образует гидросиликат кальция:

Са(ОН)2 + Si02 + (л — 1)Н20 -> СаО • Si02- лН20

Данная реакция лежит в основе получения силикатного бетона, сырьем для которого служат воздушная известь (6…8 % в рас-

|

Рис. 12.1. Принципиальная схема автоклава: / — крышка; 2 — предохранительный клапан; 3 — металлический цилиндр; 4 — манометр; 5 — рельсы для вагонеток; 6 — паропровод |

чете на СаО) и кварцевый песок. Силикатный бетон не содержит крупного заполнителя. Для повышения реакционной способности часть песка в количестве, примерно равном массе извести, подвергают помолу. Молотый песок становится частью вяжущего вещества, называемого известково-кварцевым цементом. Молотый песок в вяжущем может быть частично или полностью заменен золами или шлаками теплоэлектростанций.

Производство силикатного кирпича включает в себя:

1) подготовку сырьевой смеси из извести, песка и воды (добычу и просев песка, обжиг извести и ее помол совместно с частью песка, смешивание компонентов и гашение извести в смеси с песком, доувлажнение смеси после гашения, ее гомогенизацию и т. д.);

2) формование изделий путем прессования в формах при давлении 15…20 МПа;

3) автоклавную обработку при давлении 0,9 МПа и температуре 175 °С в течение 8… 14 ч;

4) выдержку кирпича на складе в течение 10… 15 дней для карбонизации непрореагировавшей извести углекислым газом воздуха, в результате которой повышаются водостойкость и прочность кирпича.

Гашение извести производят в силосах в течение 4…8 ч или во вращающихся барабанах в смеси с песком (в течение 30…40 мин), в которые подают пар под избыточным давлением до 0,5 МПа.

Силикатный кирпич может быть одинарным полнотелым (250x120x65 мм) и утолщенным (250x120x88 мм) с пустотами или без них. Силикатный камень, имеющий размеры 250 х 120х 138 мм, как правило, делается пустотным, так как его масса не должна превышать 4,3 кг.

Силикатные изделия обычно имеют белый цвет с сероватым оттенком, но могут быть окрашены пигментами в различные светлые тона.

По прочности при сжатии и изгибе силикатный кирпич и камни подразделяются на семь марок: 300; 250; 200; 150; 125; 100 и 75, обозначающих нижний предел прочности при сжатии, кг/см2. Водопоглощение по массе силикатного кирпича не должно быть меньше 6 %. По морозостойкости он подразделяется на марки: F15, F25, F35, F50.

Силикатный кирпич уступает керамическому в отношении водостойкости и жаростойкости, поэтому его не применяют для кладки фундаментов, канализационных колодцев, печей и дымовых труб, а применяют только для кладки наружных и внутренних стен надземных частей зданий.

Из силикатного бетона получают крупные армированные изделия автоклавного твердения (стеновые блоки наружных и внутренних несущих стен, панели и плиты перекрытий, колонны, балки, прогоны, лестничные площадки и марши). По качеству эти изделия почти не уступают железобетонным, но обходятся на

15.. .20% дешевле.

Для получения блоков и панелей наружных стен жилых зданий используют легкие силикатные бетоны на пористых заполнителях, а также ячеистые силикатные бетоны — пено — и газосилика — ты (см подразд. 9.8.3).