Архивы рубрики ‘ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА’

Контроль качества и безопасность сварочных работ

При производстве сварочных работ контролируется квалификация работающих, проводится контроль основных, сварочных и других материалов на стадии входного начального контроля, контроля механическими испытаниями для определения правильности выбора режима сварки, пооперационный контроль и, в завершение, приемка готовой продукции для акта скрытых работ, включающая и неразрушающие методы контроля.

Методы контроля сварных соединений разделяют на две основные группы: неразрушающего контроля (НК) и разрушающего контроля (РК). К группе НК относятся: визуально-оптический, радиационная дефектоскопия (включая рен — тгенодефектоскопию и просвечивание гамма-излучением), ультразвуковая, магнитная и электромагнитная дефектоскопия (включая магнитопорошковую дефектоскопию, магнитографический контроль, электромагнитную индукционную дефектоскопию, феррозондовый контроль), дефектоскопия течеисканием (включая капиллярные и компрессионные методы: гидравлический, пневматический, газолюминесцентный, галогенный, вакуумный). К группе РК относятся: механические испытания, металлография и химический анализ, коррозионные испытания и испытания на свариваемость.

При рентгенодефектоскопии (просвечивании рентгеновскими лучами) обнаруживают поры, трещины, непровары, шлаковые включения. Образование излучения происходит в рентгеновской трубке, катод которой (из вольфрамовой проволоки) при пропускании тока нагревается до высокой температуры и начинает испускать электроны, направляющиеся на анод в форме пластины из вольфрама или молибдена. Под действием потока электронов анод испускает характеристическое излучение, используемое для просвечивания. Рентгеновские лучи направляют на сварной шов, а с обратной стороны располагают обычно пленку с чувствительным слоем. Дефектные места шва пропускают лучи с меньшим поглощением, чем плотный металл. После проявления на пленке видны очертания дефектов сварного соединения. Для контроля сварных соединений стали толщиной 25—100 мм применяют малогабаритные рентгеновские аппараты РУП-120-5-1, РАП-160-6П, ИРА-1Д, ИРА-2Д, РИНА-1Д, РИНА-2Д, РИНА-ЗД. Аппараты типа ИРА, РИНА работают с холодным катодом под действием высоковольтного импульса, продолжительность срока службы рентгеновских трубок импульсных аппаратов (около 50 ч) во много раз меньше, чем у трубок накала.

При просвечивании гамма-излучением применяют аппараты с радиоактивными источниками излучения (изотопами кобальта, иридия, цезия) ГУП-1 Г-5-2, ГУП-С8-2-1, РИД-21 Г, «Газпром» и др., представляющие собой переносные свинцовые контейнеры, в которых находится ампула с радиоактивным веществом. Контейнер устанавливают против контролируемого участка шва, а с обратной стороны помещают кассету с радиографической пленкой. Затем посредством дистанционного управления из контейнера выдвигают ампулу или открывают в нем щель для выхода гамма-излучения на определенное время экспозиции пленки. На проявленной пленке можно увидеть дефекты по разной плотности ее почернения. Работающие с гамма-дефектоскопами должны иметь приборы индивидуального дозиметрического контроля.

Ультразвуковая дефектоскопия основана на способности ультразвуковых (УЗ) колебаний проникать в толщу металла и отражаться от неметаллических включений и других дефектов. Аппаратура УЗ-контроля (дефектоскоп) включает в себя пьезопреобразователь, электронный блок и вспомогательные устройства (сигнализатор звуковой и световой индукции дефектов). В дефектоскопе пластинка из кварца, сегнетовой соли или титана бария (пьезоэлемент) под действием переменного электрического поля высокой частоты (пьезопреобразователь) дает УЗ-коле — бания, которые посредством щупа направляются на проверяемое сварное соединение. На границе между однородным металлом и дефектом эти волны частично отражаются и воспринимаются второй или той же самой пластинкой. Электрические колебания от пластинки усиливаются электронным блоком и направляются в осциллограф, на экране которого одновременно изображаются импульсы излучаемой и отражаемой от дефектов волн. По относительному расположению этих импульсов и интенсивности отражающего импульса можно судить о местонахождении и характере дефекта в сварном соединении. Применяемые УЗ-дефек — тоскопы УЗД-7Н, УЗД-9, УЗД-18, УЗД-22М, УД-10П, ДУК-66П, УЗД-МВТУ характеризуются безопасностью и эффективностью контроля.

При магнитной и электромагнитной дефектоскопии поиск дефектов основан на изменении формы магнитных силовых линий (изменении магнитной проницаемости) вследствие образования полей их рассеяния в местах дефектов. При контроле сварных соединений трубопроводов применяется магнитографический метод, сущность которого состоит в намагничивании контролируемого участка с одновременной записью на магнитную ленту и последующим считыванием результатов, зафиксированных налейте, на магнитографических дефектоскопах. Промышленность выпускает дефектоскопы с индикацией дефектов в форме импульсов (МД-9) или с видимым изображением на экране (МД-11). Дефектоскопы МДУ-2У, МГК-1 имеют двойную индикацию. В комплект дефектоскопа входит подвижное намагничивающее устройство (ПНУ, ПНУ-MI или УНУ для труб диаметром более 100 мм и плоских изделий толщиной до 16 мм или дисковые магниты ДМ-59, ДМ-60, ДМ-61), состоящее из Г1-образного маг- нитопровода и обмотки, перемещаемое вдоль шва на немагнитных рамках (для труб диаметром менее 100 мм применяют намагничивающие клещи НК или намагничивающие вилки НВ). Намагничивающее устройство подключают к источнику постоянного тока.

При контроле герметичности сварных соединений применяют вакуум-аппараты и различные приборы. Вакуум-аппараты применяют при контроле сварных швов, имеющих односторонний доступ (например, швы днищ резервуаров, стальной гидроизоляции опускных колодцев и т. п.). Аппарат состоит из камеры с вакуумметром и вакуум-насоса. Контролируемый участок шва покрывают мыльным раствором, устанавливают камеру и включают насос. Камера окаймлена мягкой резиной, поэтому быстро присасывается к поверхности, и в ней создается разряжение около 0,05 МПа, которое контролируется вакуумметром. Воздух под атмосферным давлением, проходя через неплотности шва, в дефектных местах образует мыльные пузыри, наблюдаемые через стекло камеры и отмечаемые мелом или цветным карандашом рядом с камерой с последующим переносом (после снятия камеры) пометок на шов. Из приборов, используемых при контроле герметичности сварных швов, применяют: манометры, посредством которых регистрируют изменение давления в результате нарушения герметичности сосуда; галлоидные течеискатели ГТИ-6, БГГИ-5; гелевые течеискатели ПТИ-7А6 ПТИ-10; инфракрасный течеискатель ИТТ-1; газоаналитический те — чеискательТП-7102; приборы акустической голографии.

При производстве электросварочных работ электросварщики должны быть обеспечены защитным шлемом или щитком со съемными защитными стеклами (светофильтрами). Монтажники, занятые в качестве подсобных рабочих на электросварке, также должны обеспечиваться щитками или очками с защитными стеклами.

Перед началом сварочных работ должно быть обеспечено выполнение следующих требований:

♦ наличие у сварщиков диэлектрических ковриков;

♦ установка сварочного оборудования в закрытом помещении или под навесом;

♦ исправность электросварочного аппарата (трансформатора и регулятора), и отсутствие напряжения на его корпусе;

♦ наличие и правильность выполнения заземления корпуса сварочного аппарата, свариваемых конструкций, кожуха рубильника и пусковых устройств;

♦ исправность изоляции сварочных проводов и электродержателя;

♦ надежность и плотность соединения контактов, присоединение сварочного трансформатора к электросети через рубильник в защитном кожухе, помещенном в специальном запирающемся ящике;

♦ отсутствие вблизи места производства электросварочных работ легковоспламеняющихся веществ.

Свариваемые поверхности и рабочее место сварщика необходимо защищать от дождя, снега, ветра. Когда температура воздуха может быть ниже —10 °С, вблизи рабочего места сварщика надо оборудовать инвентарное помещение для обогрева, при температуре ниже —40 °С — тепляк.

В последнее время для охраны труда сварщиков используются передвижные и стационарные фильтровальные установки для вытяжки сварочных газов. Степень очистки достигает 98—99%. Предлагаются сварочные щитки с автоматическим регулированием плотности затемнения в зависимости от уровня светового излучения. Это позволяет исключить подъем щитка перед началом сварки, избежать травмы глаз в начале зажигания дуги. Такой щиток, например «Спидгласс», можно комбинироватьс респираторным блоком, состоящим из фильтра, вентилятора и аккумулятора. Фильтр крепится на поясе сварщика. Очищенный воздух подается под щиток под обычным давлением, что предохраняет сварщика от вдыхания углекислого газа.

Вопросы для самопроверки

1. Что такое газовая сварка?"

2. Для чего применяется газовая резка? Ее способы.

3. Что такое электрическая сварка?

4. Какие способы электрической сварки применяют для получения сварных соединений на строительной площадке?

5. Какие системы перевязки (чередование Тычковых и ложковых рядов) применяются при кладке стен из кирпича?

6. Какие виды кладок выполняют из природных камней неправильной формы?

7. Как укладываются бетонная смесь и бутовые камни (изюм) при выполнении бутобетонной кладки?

8. Какие отличия от кирпичной имеет кладка из керамических и силикатных камней?

9. Каковы особенности кладки блоков из ячеистого бетона на клеевом растворе на основе сухой смеси?

10. Какие виды кладок наружных многослойных стен зданий из мелкоштучных кладочных материалов применяются?

Тест

1. Способ сварки металлических изделий с помощью газового пламени, которое образуется в результате сгорания смеси технически чистого кислорода с горючим газом, называется:

а) газовая сварка;

б) газовая резка;

в) электрическая сварка;

г) электрошлаковая сварка.

2. Газовая резка для вырезки заготовок и раскроя листов бывает:

а) разделительной;

б) поверхностной;

в) потолочной;

г) электрошлаковой.

3. Газовая резка для раздела канавок на металле, удаления поверхностных дефектов:

а) разделительная;

б) поверхностная;

в) потолочная;

г) электрошлаковая.

4. Способ сварки металла, при котором источником теплоты для получения необходимой температуры является электрическая энергия:

а) газовая сварка;

б) газовая резка;

в) электрическая сварка;

г) плавка.

5. Сварка плавящимся электродом, при которой свариваемые детали нагреваются электрической дугой, горящей между ними и электродом:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

6. Электросварка дугой, горящей под флюсом между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

7. Электросварка плавящимся электродом в углекислом газе, который подается в зону дуги под небольшим давлением через специальный наконечник:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

8. Электросварка, при которой в зазор между расположенными вертикально свариваемыми деталями подаются флюс и электродная проволока:

а) электродуговая ручная;

б) электродуговая полуавтоматическая под флюсом;

в) электродуговая плавящимся электродом в углекислом газе;

г) электрошлаковая.

9. Проволока стальная сварочная диаметром 1,6—12 мм и длиной 225—450 мм, покрытая специальной обмазкой, обеспечивающей стабильное горение сварочной дуги и получение соединения с требуемыми свойствами:

а) арматура;

б) электрод;

в) резьба;

г) закладная деталь.

10. Дефектоскопия, основанная на способности ультразвуковых колебаний проникать в толщу металла и отражаться от неметаллических включений и других дефектов:

а) радиационная;

б) ультразвуковая;

в) магнитная;

г) течеискание.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

а |

б |

в |

а |

б |

в |

г |

б |

б |

Электрическая сварка

Электрической сваркой называется способ сварки металла, при котором источником теплоты для получения необходимой температуры является электричес-. кая энергия. Электрическую энергию в тепловую можно преобразовать двумя способами:

♦ пропусканием электрического тока через свариваемые детали, сближенные одна с другой, — контактная сварка;

♦ с помощью электрической дуги — дуговая сварка.

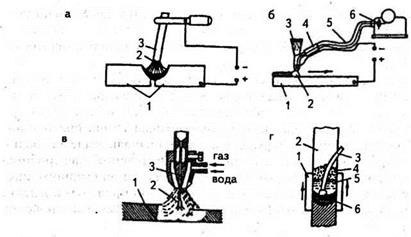

Для получения сварных соединений на строительной площадке в основном применяют следующие способы электрической сварки (рис. 8.1):

♦ электродуговая ручная плавящимся электродом, при которой свариваемые детали нагреваются электрической дугой, горящей между ними и электродом. Дуга расплавляет кромки деталей и электрод, расплавленный металл образует сварной шов;

♦ электродуговая полуавтоматическая под флюсом, при которой сварка производится дугой, горящей под флюсом между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма. Флюс, частично расплавленный при сварке и образующий на поверхности шва слой шлака, предназначен для защиты расплавленного металла от вредного воздействия кислорода и азота воздуха и улучшения свойств наплавленного металла;

♦ электродуговая плавящимся электродом в углекислом газе, который подается в зону дуги под небольшим давлением через специальный наконечник. Дуга поддерживается между присадочной проволокой и свариваемым

|

|

|

|

|

|

|

|

|

|

![]()

![]()

изделием. Сварка в защитных газах как плавящимся, так и неплавящимся электродом можетбыть автоматической и полуавтоматической. Этот способ характеризуется высокой производительностью и хорошим качеством шва;

♦ электрошлаковая, при которой в зазор между расположенными вертикально свариваемыми деталями подается флюс и электродная проволока. В начале процесса дуга горит, после образования достаточно большого слоя шлака она гаснет, так как проводимость жидкого шлака выше проводимости дуги. Электрический ток, проходя через ж^цкий шлак, выделяет большое количество теплоты, достаточное для расплавления электродной проволоки, кромок соедйняемых деталей и образования сварного шва. Жидкий металл удерживается в ванне, образованной прижатыми к деталям ползунами. Вместо проволоки можетбыть использован пластинчатый электрод.

Сварочные работы для монтажа металлических и арматурных конструкций на строительных площадках в основном производятся спомощыо электродуговой сварки. Чаще всего применяется ручная дуговая сварка, которая постепенно вытесняется более совершенными видами сварки: полуавтоматической с использованием порошковой проволоки, полуавтоматической ванной и ванно-шовной, полуавтоматической с открытой дугой в среде защитного газа, электрошлаковой и т. д. По типам сварных швов при монтаже и сборке конструкций дуговую сварку можно подразделить на шовную и точечную, многошовную, ванную и ванношовную.

Электроды для ручной дуговой сварки представляют собой проволоку стальную сварочную диаметром 1,6—12 мм и длиной 225—450 мм, покрытую специальной обмазкой, обеспечивающей стабильное горение сварочной дуги и получение соединения с требуемыми свойствами.

Для автоматической и полуавтоматической сварки под флюсом и в среде защитных газов используют стальную сварочную проволоку сплошного сечения. Ее следует очищать от ржавчины, жировых и других загрязнений.

Покрытые электроды, порошковые проволоки и флюсы пер. ед употреблением необходимо прокалить по режимам, указанным заводами-изготовителями сварочных материалов. Прокаленные сварочные материалы следует хранить в сушильных печах при 45—100 °С или в кладовых-хранилищах с температурой воздуха не ниже 15 °С и относительной влажностью не более 50%, не допуская увлажнения и механических повреждений. Флюс перед применением просушивают до нормальной влажности (0,1 %).

Источниками питания сварочной дуги служат трансформаторы, преобразователи и выпрямители. Для сварочных работ, выполняемых в закрытых, отапливаемых помещениях, целесообразно применять сварочные выпрямители, чувствительные к температурным изменениям; на открытом воздухе лучше эксплуатировать преобразователи и трансформаторы.

При работе в полевых условиях в качестве источников питания используют сварочные агрегаты, состоящие из генератора постоянного тока и двигателя внутреннего сгорания, смонтированных на общей раме и соединенных эластичной муфтой. Агрегат устанавливается в кузове автомобиля, на автомобильном или тракторном прицепе.

Сварку конструкций следует производить после проверки правильности сборки.

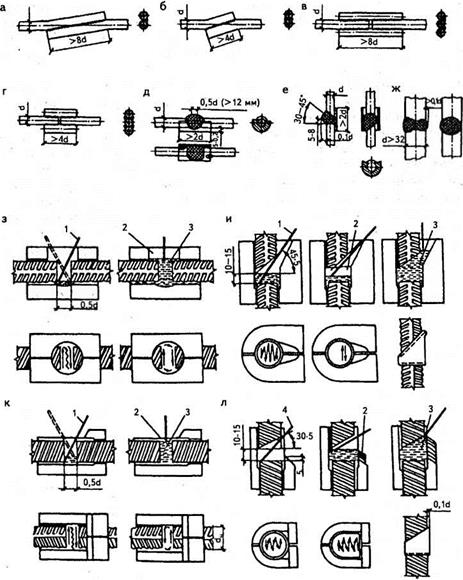

Типы швов монтажных стыков стальных конструкций в зависимости от их положения приведены на рис. 8.1, д—и. Основные типы сварных соединений — одношовные и точечные. Шовные соединения могут выполняться с двумя накладками или внахлестку..При этом выполняется два или четыре фланговых шва. Стыковые точечные соединения выполняют с двумя накладками из стержней четырьмя точками с одной стороны и с нахлесткой стержней, двумя точками с одной стороны и с нахлесткой стержней, двумя точками с каждой стороны.

Типы сварки арматуры показаны на рис. 8.2. Наиболее эффективным способом соединения стержней арматуры диаметром 20—40 мм в условиях строительной площадки является ванная сварка в съемных формах многоразового (медь, графит и др.) или одноразового использования. Эффективна технолргия ванной сварки сталей с использованием гибких подкладных лент из стекловолоконных и стеклотканевых материалов. Формы снимают через 5—10 мин после окончания ванной сварки.

Общая площадь поперечного сечения накладок должна превышать площадь поперечного сечения на 30—50% для стали классов A-1, А-II и на 100% для классов A-III, A-IV.

Для обеспечения необходимой прочности сварного соединения длину накладок и сварных швов выбирают с учетом класса основного металла и диаметра стыкуемых стержней d. Длина должна быть не менее 3d2 (при двусторонних швах) или 6d, (при одностороннем шве) для стержней класса A-І, 4d2 йли 8d, — для классов A-11 и А-III и 10d2 или 5d, — для класса A-1V. При точечной сварке стержней длина накладок или нахлестки должна быть не менее 3d2 для стержней класса A-І, 4d, — для класса A-І II. Минимальные размеры точек должны составлять: длина 0,27—1,2 мм, ширина 1,2—2 мм.

Технологические режимы для обеспечения высокого качества сварного шва выбирают в зависимости от вида сварного соединения и толщины свариваемого металла в следующем порядке: устанавливают тип электрода, его диаметр и силу тока, которые являются исходными дія принятия всех остальных параметров. При этом диаметр электродов подбирают в зависимости от толщины свариваемого металла da, а силу тока I — в зависимости от диаметра электрода d3.

Для обычных сварочных работ принимают следующее соотношение этих величин:

|

da, мм |

‘ 1-2 |

3-5 |

4-10 |

12-24 |

30-60 |

|

d3, мм |

2-3 |

3-4 |

4-5 |

5-6 |

6-7 |

|

1> А |

60-100 |

120-180 |

180-250 |

250-300 |

320-400 |

|

Рис. 8.2. Типы сварки арматуры: а — внахлестку для стержней диаметром до 40мм; б— то же, до 80мм; в, г — с накладками для стержней диаметром до 80мм; д — со стальной прокладкой для стержней диаметром 20—30мм, расположенных горизонтально; е — то же, вертикально; ж — встык с разделкой без подкладки стержней большого диаметра; з, и — полуавтоматическая ванная сварка горизонтальных и вертикальных стержней; к, л— ручная электродная ванная сварка горизонтальных и вертикальных стержней; 1 — проволока; 2 — шлак; 3 — наплавленный металл; 4 — электрод |

Эти величины нельзя рассматривать как постоянные, так как сварочный ток зависит не только от диаметра электрода, но и от его типа, условий сварки, скорости перемещения электрода, погонной энергии и т. д. Выбор диаметра электрода при сварке в нижнем положении практически не ограничен и зависит от квалификации сварщика.

При сварке в вертикальном положении не следует выбирать электроды диаметром более 5 мм, при сварке в потолочном и горизонтальном положениях не рекомендуется использовать электроды диаметром более 4 мм.

При сварке в горизонтальном, вертикальном и потолочном положениях сила сварочного тока на 10—20% должна быть ниже, чем при сварке в нижнем положении. Напряжение при этом также понижается.

Исследования показали, что сила тока (I) растет быстрее, чем диаметр электрода (d3), и медленнее, чем площадь его сечения. Однако на практике при выборе силы тока пользуются зависимостью I = K-d3 (К — постоянный коэффициент, равный 40—50).

Кроме того, следует учитывать вид защитного покрытия электрода. Для электродов с тонким стабилизирующим покрытием требуется ток меньшей силы, а при толстом покрытии — большей.

Техника сварки должна обеспечить получение сварного шва или точки с заданными размерами и необходимой прочности. Размеры шва (ширина Ьш и глубина провара Нш), а также точки (длина /ти ширина Ьт) устанавливают расчетом и указывают в рабочих чертежах. При стыковании арматурных стержней длина шва ограничивается длиной накладки или длиной отгиба. Нормативы по выбору этих параметров были рассмотрены выше. При этом ширина шва выбирается не менее 10 мм при условии Ьш> 0,5da. Глубина провара принимается не менее 4 мм при условии 1тш > 0,25da. Коэффициент формы провара при сварке арматуры выбирают 2-2,5. Размеры же точек выбирают в зависимости от диаметра (толщины) свариваемого основного материала: при накладках длина равна 1,2, а ширина Ьт— 1,5 мм; при нахлестке, если da находится в пределах 8+8—12+12 мм, то длина/т равна 1 мм, ширина Ьт — 2 мм, если da в пределах 14+14—20+20 мм, то /т — 0,75 мм, Ьт — 1,5 мм.

Большое значение имеет техника наложения шва, которая зависит от толщины свариваемых деталей, ширины шва и глубины провара. При перемещении электрода прямолинейно вдоль шва без колебательных движений наплавляется узкий (ниточный) валик.

Изменяя наклон электрода (угол а) можно регулировать глубину провара и влиять на охлаждение ванны. Если сообщать электроду колебательные движения вдоль оси электрода сверху вниз, вдоль линии шва и поперек шва, можно достичь различной степени прогрева кромок изделий, замедлить остывание сварочной ванны и получить необходимый провар и ширину шва.

Сварку арматурных стержней осуществляют в два приема: вначале собранные в кондукторе стержни закрепляют прихватками, располагаемыми с одной стороны, а затем накладывают швы вне кондуктора. Последовательность выполнения швов зависит от класса стали и ее химического состава. Сварку стыков с накладками и внахлестку из стали классов A-І, А-Н, A-III ведут от середины накладок к их концам.

Сталь класса A-IV (марок 20ХГ2Ц, 20ХГСТ) сваривают со смещаемыми накладками, что уменьшает термическое влияние на структуру стали. С этой же целью сварку необходимо начинать с концов накладок и шов выполнять в шахматном порядке вначале по одной стороне соединения, а затем (после охлаждения одностороннего сварного соединения ниже 100°С) по другой стороне, но с отступлением от концов накладки на расстояние d. Это способствует рассредоточению местных напряжений.

В последние годы для сварки внедряют новые способы — полуавтоматическую сварку порошковой проволокой, открытой дугой в среде защитного газа и под слоем флюса.

Полуавтоматическую сварку порошковой проволокой успешно применяют для различных типов соединений стержневой арматуры периодического и гладкого профилей. Сварку проводят порошковой проволокой ЭПС-15/2, ПП-АНЗ и другими на полуавтоматах со сварочными преобразователями ПС-300М; ПС-500, ПСГ-500-1 или трансформаторами ТСД-500 и др.

Сварочные полуавтоматы имеют одинаковое устройство, но различную компоновку. Они могут быть стационарными, передвижными и переносными. Сварочный полуавтомат содержит катушку с проволокой, подающее устройство, гибкий направляющий канат, ручной держатель или горелку. Полуавтоматы обеспечивают постоянную плавно регулируемую подачу проволоки и позволяют получать соединения высокого качества.

При сварке под флюсом сварочная дуга между электродом и изделием горит под слоем сыпучего вещества — флюса. В результате погружения дуги в массе образуется среда, которая значительно улучшает условия формирования сварного шва, повышает тепловой баланс сварки, предотвращает разбрызгивание и угар металла. Все это дает возможность повысить сварочный ток в 6—8 раз, доведя его до 4000 А, и, естественно, сократить длительность сварки почти в 10 раз, обеспечив условия для применения полуавтоматических и автоматических сварочных агрегатов.

Полуавтоматическая сварка в среде защитного газа наиболее распространена. Эффективность газозащиты заключается в том, что струя газа (обычно С02) из сопла держателя защищает сварной шов от окисления, позволяет использовать электродную проволоку малого диаметра (1 — 1,5 мм) без покрытия и вести сварку в любых положениях без опасности пережога металла.

Дуговая сварка в среде защитного газа высокопроизводительна, легко поддается автоматизации, позволяет выполнять соединения без флюсов и не требует покрытий на электродах. В качестве защитных используют инертные газы, углекислый газ, водород и др. Такая среда упрощает процесс сварки, позволяет наблюдать за сварным швом, значительно улучшает качество шва, так как в этом случае практически шов не взаимодействует с кислородом и азотом воздуха. Образующаяся небольшая сварочная ванна позволяет вести сварку без опасности пережога металла.

Большое теоретическое и практическое значение имеют рабрты в области исследования режимов и техники сварки термически упрочненной арматуры. Основное затруднение при сварке этих сталей — разупрочнение участка около — шовной зоны, подвергавшегося нагреву до 700 °С. Чем больше погонная энергия сварки, тем шире зона разупрочнения. Поэтому для электросварки термически упрочненной арматуры необходимо применять режимы сварки с погонной энергией до 2-Ю4 Дж/см (500 кал/см), а также использовать способы сварки с наименьшим теплоотводом в основной металл. При этом следует использовать сварку под слоем флюса и в среде защитных газов. При ручной и полуавтоматической сварке рационально применять электроды Э55-Ф, обеспечивающие равнопроч — ность металла шва с основным термически упрочненным металлом, или электродную проволоку Св-10Г2, Св-ЮГСМТ и другие при сварке под флюсом.

Дуговую сварку многослойными швами применяют для соединения арматурных каркасов на строительных площадках, так как в условиях строительства не всегда возможно использовать сварочные машины. Такими соединениями могут быть узлы сборки железобетонных конструкций (ригелей с колоннами, балок с колоннами, колонны с колонной и т. д.). При этом стержни и другие арматурные элементы, подлежащие монтажу и стыкованию сваркой, должны быть соосны и иметь отклонения не выше допустимых (+5—20 мм для тонких и +40— 50 мм для массивных конструкций). Между торцами стержней должен быть обозначен рекомендуемый зазор. Сварное соединение может выполняться без накладок и с установкой скоб-подкладок.

Подкладка — это дополнительная деталь стыка, которая служит формой для образования сварного шва и после выполнения соединения частично распределяет усилия в арматурном стержне. Подкладки полукруглой формы называются скобами-подкладками. Длина скобы-подкладки должна быть не менее 2d, но не менее 30 мм, а толщина — 0,2d, но не выходить за пределы 4—6 мм. Для обеспечения хороших условий сварки при выполнении горизонтальных соединений на скобах-подкладках концы стержней срезают под углом 5—10°, а при вертикальных — под углом 30—40°. При выполнении горизонтальных и вертикальных соединений сваркой без подкладок концы стержней срезают с одной или двух сторон (в зависимости от доступа к ним).

Сварку многослойными швами можно проводить на полуавтоматических установках или вручную. При этом используют шланговые полуавтоматы А-765М, А-1114М, А-547У, ПШ-5 и др. В качестве источников питания рекомендуются выпрямители ВС-500, ВС-600, преобразователи ПСГ-500 с жесткой внешней характеристикой или преобразователи ПСУ-500, ПСО-500. При полуавтоматической сварке технологические режимы выбирают в зависимости от диаметров свариваемых стержней и электродной проволоки, расположения шва в пространстве.

Для обеспечения высокого качества соединений сварку на скобах-подкладках и без них выполняют в определенном порядке. При температуре окружающей среды (воздуха) ниже О °С на участке соединения протяженностью до 500 мм стержни перед сваркой следует подогревать горелкой. Температура нагрева не должна превышать 600 °С для стали A-I, 800 °С — для сталей А-П, A-III, иначе произойдут структурные изменения в стали и снизится ее прочность. После сварки стык подогревают в течение 3—5 мин. При сварке на скобах-подкладках каждое из соединений выполняют следующим образом: вначале скобу прихватывают сварными точками, затем стык сваривают в нижней части зазора между торцами стержней и подкладкой, после чего швы накладывают послойно.

Ванную и ванно-шовную сварки применяют для стыкового соединения стержней и пластин диаметром (толщиной) 20—80 мм. Эти виды сварки очень экономичны, снижают трудоемкость работ, а также расход электроэнергии и электродов в 2—2,5 раза по сравнению со сваркой швами. Сущность ванной и ванношовной сварки заключается в создании жидкой ванны расплавленного металла между торцами стержней, уложенного на металлическую (стальную или медную) подкладку. Подкладка служит для образования шва и при расчете прочности соединения стержней диаметром до 32 мм не учитывается. При сварке основного металла диаметром (толщиной) 36—80 мм считают, что подкладка воспринимает часть усилий, действующих на стержень, т. е. рассматривают ее как накладку при стыковых соединениях.

При образовании шва теплорасплавленного присадного металла (электродов) разогревает и расплавляет торцы стыкуемого металла и при застывании образуется сварной шов. Такие способы можно разделить на ванную, ванно-шовную и электрошлаковую сварки.

Ванная сварка выполняется на стальных цельных или составных подкладках, а также на инвентарных медных подкладках. Она может быть полуавтоматическая под флюсом, многоэлектродной и одноэлектродной.

Полуавтоматическую сварку под флюсом применяют для сварных соединений металла 20—40 мм при помощи полуавтоматов А-537, А-765 и сварочной проволоки Св-0,8 или Св-0,8А диаметром 2,0—2,5 мм. При сварке стержней из стали классов А-1—А-П I применяют флюсы АН-8, АН-22, ФН-7 и пр., представляющие собой стекловидный зернистый материал с размером зерен 0,25—3,0 мм. При сварке расплавленный флюс образует оболочку, защищающую капли электродного материала и жидкий металл сварочной ванны от вредного воздействия воздуха. На подготовленных к сварке концах стержней закрепляют подкладки так, чтобы была обеспечена возможность маневрирования сварочной проволокой. Перед началом сварки в форму засыпают флюс.

После кристаллизации и охлаждения шва шлак удаляют и инвентарные подкладки разнимают.

Многоэлектродную ванную сварку производят для стыкования основного металла 20—80 мм с помощью гребенки электродов при питании их переменным током. Применение групповых электродов, объединенных пластинкой или установленных в пластинчатый электродержатель, позволяет резко сократить время получения расплавленной ванны, а следовательно, и увеличить производительность труда.

Одноэлектродную ванную сварку применяют для получения сварных соединений одиночных стержней в медных формах с малым объемом расплавленной ванны. При этом способе источником питания дуги может служить как постоянный, так и переменный ток.

Ванно-шовная сварка отличается от ванной тем, что стальная подкладка служит не только для формирования сварного шва, но, оставаясь приваренной к стержням, воспринимает часть усилий, выполняя роль накладки, и упрочняет сварное соединение. При ванно-шовной сварке кроме заварки торцов наплавляются также и фланговые швы. При этом размеры подкладок выбираются в зависимости от диаметра свариваемых стержней и должны быть не менее: толщина — 0,2</, ширина — 2d vi длина — 3d.

Ванную и ванно-шовную сварки можно выполнять одним электродом или группой электродов (3—8). Режимы сварок зависят от диаметра свариваемой арматуры, вида подкладок, диаметра электродов.

Электрошлаковая сварка характеризуется тем, что основная часть энергии, расходуемой на нагрев и плавление металла, обеспечивается за счет тепла, выделяемого в шлаковой ванне при прохождении через нее тока. Жидкий шлак обеспечивает переход электрической энергии в тепловую, защищает расплавленный металл от воздействия на поверхности металлического расплава и в некоторых случаях легирует металл шва. Шлаковая ванна образуется расплавлением флюса, заполняющего пространство между свариваемыми деталями и медной формой. Вначале в слое флюса образуется электрическая дуга, которая расплавляет флюс, а затем ярко выраженная приэлектродная область исчезает, ток переходит с электрода в шлаковую ванну, которая и обеспечивает плавление основного и присадочного (электрода) металлов. Коэффициент использования теплового баланса элек — трошлаковой сварки намного выше, чем при сварке открытым электродом.

В настоящее время применяется полуавтоматическая электрошлаковая сварка основного металла 20—40 мм. Этот вид сварки по сравнению с ванно-шовной намного эффективнее, он обеспечивает высокое качество сварного шва, повышает производительность труда, снижает расходы электроэнергии и электродной проволоки. Поэтому на строительных площадках ванно-шовная сварка постепенно вытесняется электрошлаковой. Материалом для электрошлаковой сварки является электродная проволока диаметром 2—2,5 мм Св-08ГА, Св-08А и другая, подаваемая полуавтоматами А-765, ПШ-5-1, ПШ-54 с применением флюса АН-348А, ФЦ-4 и пр.

При выборе технологических режимов сварки необходима определенная скорость плавки (265-55 м/ч подачи проволоки), чтобы не охладить ванну, обеспечить достаточную ее глубину, длину сухого вылета электрода (30—80 мм) и силу тока (360—500 А).

Техника электрошлаковой сварки идентична для соединения как вертикальных, так и горизонтальных стержней. На дно формы (объем ванны) засыпают флюс толщиной 20—25 мм. В первый период сварки конец электродной проволоки погружают в флюс и точечным касанием с металлом возбуждают дугу и проплавляют нижнюю часть торца стержня, сообщая электроду колебательные движения. После образования шлаковой, а потом и металлической ванны движение электрода продолжают до заполнения формы. Когда уровень жидкого шлака достигнет верхней кромки формы, процесс сварки временно прекращают и возобновляют его после усадки расплавленного ‘металла (в момент потемнения шлака), чтобы заполнить усадочный кратер.

Для повышения производительности ручной дуговой сварки применяют сварку пучками (гребенкой) электродов или многодуговую сварку (сварку трехфазной дугой). При сварке пучком электродов дуга горит поочередно на электродах пучка, что позволяет получить большую плотность тока и увеличить глубину проплавления. Для сварки трехфазной дугой требуются специальные двойные электроды.

Суть импульсной сварки состоит в том, что во время импульса материал электрода переносится в сварочную ванну в виде брызг, при малой силе тока поддерживается расплавленная ванна. Это дает хорошее качество шва, повышает производительность процесса, в частности за счет уменьшения разбрызгиваемое™ металла. Использование при этом электронного управления силой тока импульса, продолжительностью и частотой импульсов одновременно со скоростью подачи электродной проволоки позволяет получить дугу высокого качества, обеспечивающую сварку во всех положениях. Такое оборудование получило название синергетического.

Качественно новый способ сварки высокочастотным выпрямленным током отличается универсальными внешними характеристиками с возможностью их регулировки. Его можно использовать при ручной и автоматической, электро — дуговой и аргонодуговой сварках. Этот способ обеспечивает стабильность процесса сварки и малое разбрызгивание, позволяет получать высокое качество сварного шва, работать в непрерывном и импульсном режимах.

Подварку допускаемых к исправлению дефектов осуществляют электродами диаметром до 4 мм после зачистки места дефекта абразивным инструментом и предварительного подогрева стыка до 200—260 °С.

Для улучшения труда сварщиков применяют комплекты инструментов и универсальные нормокомплекты для сварочных работ (УНС). Они предназначены для выполнения сварки и наплавки механизированным и ручным дуговым способами, газовой сварки и наплавки, газотермического напыления, резки и правки металла, подготовки и разделки швов под сварку, прокаливания электродов и порошковой проволоки, неразрушающего контроля сварных соединений ультразвуковым дефектоскопом, текущего ремонта сварочного оборудования. УНС может состоять из технологического и вспомогательного модулей, смонтированных на общей раме или двухосном прицепе. Технологический модуль может быть оснащен сварочными полуавтоматом, выпрямителем, трансформатором, а также комплектом газосварочной аппаратуры, баллонами для сварочных газов. Вспомогательный модуль оснащен электропечью, электрометаллизатором, ультразвуковым дефектоскопом, ручным электрифицированным инструментом, комплектом инвентарных медных форм, твердотопливной печью или электронагревателем.

Газовая сварка

Газовая сварка — способ сварки металлических изделий с помощью газового пламени, которое образуется в результате сгорания смеси технически чистого кислорода с горючим газом. Кислород (02) — газ с массой, равной 1,33 кг/м3 при давлении 9,810 Па (1 кгс/см2), активно поддерживающий горение. Кислород обычно поставляется в стальных баллонах под давлением 15 М Па. Присоединение незначительного количества масла или жиров к кислороду приводит к самовоспламенению или взрыву. Поэтому кислородные баллоны необходимо предохранять от загрязнения маслом.

Горючие газы выделяют при интенсивном горении большое количество тепла. К таким газам относятся ацетилен, водород, метан, пропан. В качестве горючего газа используется преимущественно ацетилен, так как ацетилено-кислородное пламя дает наиболее высокую температуру (3100-3200°С). Водородно-кислородная, бензино-кислородная и другие виды газовой сварки применяются редко.

Ацетилен (С2Н2) представляет собой газообразное химическое соединение углерода с водородом. В чистом виде ацетилен взрывоопасен, поэтому при использовании его необходимо строго соблюдать правила техники безопасности. Технический ацетилен получают разложением жидких углеводородов (нефти, керосина) термоокислительным процессом природного газа. Однако в практике часто ацетилен получают на месте сварки в ацетиленовых генераторах из карбида кальция (кускообразное вещество темно-серого или коричневого цвета с объемной массой 2,26 кг/дм3) разложением его водой:

СаС2 + 2Н20 = С2Н2 + Са(ОН)2.

В результате реакции из 1 кг технического карбида кальция получают примерно 235—285 л ацетилена. Для сварочных работ применяют генераторы ацетиленовые низкого (0,01 МПа) и среднего (0,01—0,15 МПа) давления.

При незначительных объемах сварочных работ ацетилен, растворенный в ацетоне, доставляют в стальных баллонах. Растворенный ацетилен не дает паров воды, образует более горячее пламя и является взрывобезопасным.

Кислород и ацетилен по шлангам подводятся к сварочной горелке — устройству для регулируемого смешения горючего газа и кислорода и сгорания смеси на выходе из мундштука горелки. Нагретый пламенем стык свариваемого металла расплавляется (температура пламени 3000—3150°С) и вместе с присадочным материалом (прутками, проволокой) образует сварочную ванну. Сварочное пламя (температура пламени 3000—3150°С) одновременно оплавляет кромки соединяемых деталей и вместе с присадочным материалом (прутками, проволокой) образует сварочную ванну (сварной шов). Возможно применение флюсов — сварочных порошков или паст для защиты металла от окисления и удаления образующихся окислов при сварке. В качестве флюсов используют прокаленную буру, борную кислоту, кремнекислоту и пр.

Металлургические процессы при газовой сварке сопровождаются: испарением металла, когда в процессе его нагрева до температуры, близкой к кипению, испаряются легирующие добавки (цинк, алюминий, магний, свинец), что влечет за собой изменение свойств металла; окислением, когда в результате окисления железа и выгорания углерода шов получается пористым с пониженными механическими свойствами; раскислением металла сварочной ванны углеродом, окисыо углерода, водородом, которые имеются в пламени газовой горелки или применением сильных раскислителей (кремния и марганца в виде флюса). Изменяя соотношение кислорода и ацетилена, можно добиться нормального сварочного пламени (восстановительного), избыточного по кислороду (окислительного) и избыточного по ацетилену (неуглероживающего).

Сварочное оборудование для газовой сварки состоит из баллонов кислорода, баллонов хранения или получения горючего газа, редукторов (для регулирования давления газа), шлангов для подачи газа и горелки. Газовой сваркой выполняют нижние, горизонтальные, вертикальные и потолочные швы. Наиболее часто газовую сварку применяют для стыковых соединений, реже — для угловых и торцевых. При этом в зависимости от движения горелки и присадочной проволоки различают левую и правую сварку. Кроме того, сварные швы могут быть выполнены сквозным валиком и ванночкой при наложении швов в один и несколько слоев.

Гкзовая резка применяется при изготовлении металлических изделий. Применяют кислородную и кислородно-флюсовую резку металла.

Кислородная резка по назначению делится на разделительную (для вырезки заготовок, раскроя листов) и поверхностную (для раздела канавок на металле, удаления поверхностных дефектов). Эта резка основана на плавлении металла пламенем, которое образуется Сгоранием какого-либо горючего газа в кислороде, и выполняется вручную резаком и на машинах полуавтоматического и автоматического действия. Режущая струя кислорода с газом, касаясь нагретого металла, окисляет и сжигает его верхний слой. Процесс окисления вызывает выделение большого количества тепла, которое расходуется на нагрев нижележащих слоев металла. Для кислородной резки пригодны горючие газы (ацетилен, коксовый газ) и жидкие материалы (керосин, бензин), дающие температуру пламени не менее 1800°С. Для резки металла используют горелки, конструкция которых отличается от горелок для сварки.

Кислородно-флюсовая резка применяется для раскроя хромистых и хромоникелевых сталей и заключается в том, что в струю режущего кислорода подают порошкообразный флюс (железный порошок), который при сгорании выделяет дополнительное количество тепла, способствующего расплавлению тугоплавких материалов.

Газовая сварка мало механизирована и выполняется обычно вручную. Она применяется в основном для сварки тонкостенных (0,1—6 мм) изделий из стали, чугуна, меди, алюминия, всевозможных сплавов. Для сварки толстых деталей можно использовать другие, более дешевые и удобные виды сварки. Газовая сварка дает удовлетворительное качество шва, однако при этом способе нередки случаи коробления свариваемых деталей вследствие нагрева большого объема металла. Преимущества газовой сварки: портативность и невысокая стоимость аппаратуры. К недостаткам относятся: высокая стоимость работ и взрывоопасность. Поэтому газовую сварку при возможности заменяют дуговой электросваркой.

СВАРОЧНЫЕ РАБОТЫ

Для получения неразъемных соединений деталей конструкций или сооружений из металлов применяют сварку. По виду используемого источника энергии различают сварку газовую и электрическую. Работы по выполнению газовой или электрической сварки называются сварочными.

Контроль качества и безопасность труда

Отклонение от соосности расположения оконных блоков в проеме не допускается. Отклонение установленных оконных и дверных блоков от вертикальности в плоскости и из плоскости проема должно быть не более 3,0 мм на 1 м длины и не более 6,0 мм на всю высоту изделия.

Антисептирование, антипирирование и укрепление древесины — это три направления защиты и повышения долговечности деревянных зданий и памятников.

Работая с химикатами при защите конструкций, необходимо помнить про безопасность: на руках должны быть перчатки, глаза защищены очками. Нельзя курить, пить. Антисептирование проводят только на специально предназначенных площадках. Рабочие после обработки должны тщательно вымыть открытые части тела теплой водой с мылом.

Для обеспечения противопожарной защиты курение разрешается только в специально отведенных местах, где устанавливают бочки с водой и урны. На территории строительства запрещается разводить костры.

Штабеля лесных материалов должны быть удалены от зданий и сооружений, в том числе и временных, на расстояние не менее 15 м^ пиленых — 30 м.

Вопросы для самопроверки

1. Какие работы по устройству деревянных конструкций относятся к плотничным?

2. Какие работы по устройству деревянных конструкций относятся к столярным?

3. Где производят срубы ручной работы и сборные элементы каркасных домов?

4. Как обеспечивают хранение деревянных конструкций и столярных изделии?

5. Какие мероприятия проводят для предотвращения процесса гниения древесины?

6. Как производят установку деревянных трехшарнирных арок большого пролета?

7. Как производят монтаж деревянных балок и прогонов перекрытий и покрытий?

8. Как производят установку столярных изделий?

9. Как производят установку оконных и дверных блоков?

10. Как производят установку подоконных досок?

Тест

1. Изготовление и монтаж основных конструкций, например элементов стен из бревен и брусьев, дощатых полов относятся к:

а) проектным работам;

б) изыскательским работам;

в) плотничным работам;

г) столярным работам.

2. Устройство отдельных конструктивных элементов и деталей с тщательно обработанной поверхностью, например оконных и дверных блоков, встроенной мебели, отделочных деталей и др., относится к:

а) проектным работам;

б) изыскательским работам;

в) плотничным работам;

г) столярным работам.

3. Срубы ручной работы и сборные элементы каркасных домов производят:

а) на строительной площадке;

б) на бетонно-растворном узле завода сборных железобетонных изделий;

в) в административных зданиях;

г) на специально оборудованных площадках или в заводских условиях.

4. Чтобы предотвратить процесс гниения древесины, ее:

а) пропитывают специальными составами и тщательно просушивают;

б) периодически орошают водой;

в) обрабатывают открытым огнем;

г) тщательно закрывают пароизоляционным материалом.

5. Чтобы каркасное здание сохраняло устойчивость под действием ветровой нагрузки:

а) устраивают дополнительную изоляцию;

б) укрепляют перекрытие;

в) в стойки каркаса врезают диагональные раскосы;

г) укрепляют фундамент.

6. При перевозке составные деревянные балки, фермы, арки, не имеющие достаточной поперечной жесткости:

а) предварительно укрепляют временными схватками, распорками или накладками;

б) укладывают на специальные подкладки;

в) разбирают на отдельные элементы;

г) перевозят на специальном транспорте.

7. Опирание несущих конструкций каркасных зданий при хранении их на складе в вертикальном положении во избежание деформирования должно соответствовать:

а) требованиям службы охраны;

б) условиям их опирання в сооружении;

в) требованиям авторского надзора;

г) климатическим условиям.

8. Под внутреннюю деревянную обшивку каркасных зданий кладут:

а) гидроизоляцию;

б) плотную бумагу;

в) пароизоляиию;

г) звукоизоляцию.

9. Под наружную деревянную обшивку каркасных зданий кладут:

а) гидроизоляцию;

б) плотную бумагу; *

в) пароизоляцию;

г) звукоизоляцию.

10. Сборку стен каркасного здания начинают:

а) от середины наружной стены;

б) от углов;

в) от середины внутренней стены;

г) с устройства перекрытия.

|

Ключ

|

Установка столярных изделий

Строителям давно известно, что около 38% теплопотсрь в домах приходится на окна и двери. При дорожании энергоносителей столярные изделия, их материал, качество изготовления и установки приобретают особое значение. Например, в Германии 42% оконных коробок изготовлено из пластмасс, 38 — из древесины, 11 — из алюминия и 9% — из древесно-алюминиевого композита.

Наряду с традиционными в странах СНГ получают распространение изделия из пластиков поливинилхлорида (ПВХ). Пластики П ВХ более устойчивы по отношению ктаким губительным для других материалов воздействиям, как солнечные лучи, дождь, промышленный смог, морской воздух. Пластиковые окна не шелушатся, не гниют, не рассыхаются, не меняют цвета, просты в эксплуатации. Их не надо подкрашивать, а мыть легче и быстрее, чем деревянные. Полимерные окна и двери легко, без скрипа открываются и закрываются.

Оконные и дверные блоки устанавливают на место в наружных стенах. Их следует ставить строго по центру, вертикали и высоте, на одинаковом расстоянии от наружной плоскости стены. В многоэтажных зданиях каждый блок второго и вышележащих этажей центрируют по средней створке блока первого этажа. Величина монтажного зазора между оконным (дверным) блоком и проемом должна соответствовать требованиям проектной документации.

Оконные и дверные коробки прикрепляют к боковым откосам стен в соответствии с проектной документацией шурупами-саморезами, распорными рамными (анкерными) дюбелями, универсальными дюбелями, гибкими анкерными пластинами или другими приспособлениями. Расстояния между креплениями не должно быть более 80 см для деревянных блоков, 70 см — для блоков из алюминиевых сплавов и профилей из ПВХ белого цвета, 60 см — для блоков из лаїййнированньїхй окрашенных в массе профилей из ПВХ. Крепежные элементы должны быть расположены на расстоянии от 15 до 18 см от внутреннего угла оконного блока.

При каменных и бетонных стенах глубина заделки шурупов и дюбелей должна быть не менее 40 мм, для стен из блоков из пористого природного камня — не менее 50 мм, для стен из легких бетонов — не менее 60 мм.

Двери и окна выверяют с помощью деревянных или пластмассовых клиньев. При установке коробки дверей сперва выверяют и прибивают верх стояка, к которому крепятся дверные петли, потом, выверив по отвесу, — низ. После этого устанавливают второй стояк, но предварительно навесив дверь, иначе получится перекос коробки.

Трудно устанавливать дверные коробки в гипсовые перегородки. При этом целесообразно применять специальную форму, надежно предохраняющую стояк от поперечного смещения.

Оконные и дверные коробки наружных стен в местах их примыкания к кладке обрабатывают антисептированной пастой и оборачивают гидроизоляционными прокладками (толем, пергамином). Зазоры между коробками и кладкой наружных стен заполняют антисептированным войлоком, паклей или другими теплоизоляционными материалами, а во внутренних стенах — звукоизоляционными материалами.

По мнению специалистов, надежная эксплуатация окна на 80% зависит от квалифицированного монтажа. Монтажную пену в шве необходимо защищать от внешних и внутренних воздействий специальными лентами, с наружной стороны — паропроводящими, изнутри — пароизоляционными. Лишь использование всего комплекса материалов обеспечит полную изоляцию помещения от внешних воздействий. Без защиты монтажная пена в шве разрушается в течение 2—3 лет, что приводит к значительным потерям тепла.

Подоконные доски устанавливают с уклоном внутрь помещения до 1 %. В местах примыкания деревянных подоконныхдосок к кирпичной кладке, бетону необходимо выполнить гидроизоляцию: торцы, заделываемые в кладку стен, необходимо обработать антисептической пастой и обернуть толем или пергамином. Глубина штрабы в откосах с каждой стороны проема для установки подоконной доски должна быть от 50 до 70 мм. В пределах одного помещения подоконные доски должны быть установлены на одном уровне и с одинаковым выступом за пределы стены.

Встроенная мебель (шкафы, антресоли и др.) поступает на строительство в готовом виде. В нишах каменных стен оставляют или делают отверстия, закладывают деревянные пробки, устанавливают закрепы, штыри, к которым прикрепляют мебель.

Места примыканий конструкций в зданиях оформляют плинтусами, галтелями, наличниками, нащельниками, калевками, штапиками и другими элементами фасонного профиля. Наличники должны быть установлены с напуском на коробку не менее 15 мм, в местах их стыковки зазоры и уступы не допускаются. Крепление к блоку наличников, подвергающихся в дальнейшем малярным операциям, производят гвоздями, а наличники из древесины ценных пород — шурупами или специальными финишными гвоздями. Запирающие приборы на окнах (дверях) должны быть установлены на одной высоте.

Монтаж сборных деревянных домов и конструкций

Деревянные дома достаточно легкие и не требуют массивных фундаментов, что в значительной степени сокращает стоимость строительства. При установке деревянных колонн, стоек, а также при стыковке их элементов необходимо добиваться плотного примыкания торцов сопрягаемых конструкций. Величина зазора в стыках с одного края не должна превышать 1 мм. Сквозные щели не допускаются.

Значительную роль в жилищном строительстве играют сборные деревянные дома заводского изготовления. Для таких домов широко используют стеновые панели (щиты), представляющие собой отдельное части стен. Сборку стеновых панелей осуществляют как с каркасом, так и без него. Для стен требуются три типа панелей — глухие, с дверью и с окном. Глухая панель — деревянная рама, обшитая с обеих сторон. Хорошим материалом для обшивки являются доски толщиной 16 мм (вагонка). Под наружную деревянную обшивку кладут гидроизоляцию, а под внутреннюю — пароизоляцию.

![]()

В качестве утеплителя (начинки) используют наиболее легкие материалы: базальтовый утеплитель, минеральную вату, пенопласты, плиты и маты из местных материалов (соломы, камыша) и др. Органические материалы обрабатывают против гниения. Длина панели, как правило, равняется высоте помещения, ширина определяется размерами отдельных частей стен по горизонтали и чис-

лом панелей. Масса одной панели не должна превышать 100—120 кг, иначе ее трудно поднять на фундамент и установить в вертикальном положении без специальных приспособлений.

В местах контакта деревянных конструкций с кирпичной кладкой, грунтом, монолитным бетоном до начала монтажа необходимо выполнять предусмотренные проектом изоляционные работы.

Сборку стен дома начинают от углов. Две угловые панели с помощью временных подкосов устанавливают по слою утеплителя (пеньки, войлока, ваты и т. п.) на брусья нижней обвязки с напуском в обе стороны на 3—5 см и прикрепляют гвоздями с косым забоем, предварительно зафиксировав в вертикальном положении жердями-упорами. Стык панелей в углах дома может осуществляться двумя способами: впритык и с помощью углового бруса-стойки. По верху панели стягивают верхней обвязкой, соединив ее брусья между собой в четверть и с панелями при помощи гвоздей и штырей.

Стыки между панелями, а также между ними и брусьями обвязки заполняют войлоком, паклей или другими прокладками и герметизируют, например, просмоленным жгутом с обеих сторон. Снаружи швы закрывают раскладкой — деревянными рейками или строгаными досками, которые одновременно служат связующими элементами между стенами и крышей, предохраняя последнюю от смещения.

При сооружении чердачного покрытия сначала делают крышу, а затем потолок. Можно делать и наоборот, но при этом какое-то время потолок не будет защищен от дождя и снега. Для удобства и качественного выполнения работ балки чердачного перекрытия и стропила должны поступать в собранном виде. В противном случае их можно собрать внизу и затем установить на место.

Деревянный потолок бывает подшивной, настильный и панельный. Наиболее удобен потолок из панелей такой же конструкции, как и глухие стеновые панели.

Монтаж деревянных конструкций производят лишь после подтягивания болтов, тяжей и устранения дефектов, появившихся при транспортировке. Места захвата несущих конструкций защищают от смятия. Монтажные работы, как правило, ведут с помощью самоходных стреловых кранов.

Строповку ферм производят за верхние узлы; балки со сплошной стенкой стропят полуавтоматическими стропами в обхват, применяя при этом специальные траверсы.

Установленные в проектное положение конструкции немедленно закрепляют постоянными или временными связями и защищают от влаги и солнца. Верхний пояс первой установленной фермы раскрепляют расчалками, а также ставят прогоны, соединяющие ферму С жесткой торцовой стеной. Установив вторую ферму, первую пару ферм связывают в жесткий пространственный блок связями и элементами крыши. Первый блок ферм обеспечивает устойчивость следующих плоских несущих конструкций, соединяемых с ним связями и прогонами.

Для сборки трехшарнирных арок большого пролета применяют передвижную башню, устанавливаемую в середине пролета в качестве временной опоры конструкции. Опора служит также площадкой для сборки среднего узла фермы. Арки поднимают двумя кранами.

Монтаж балок и прогонов перекрытий и покрытий начинают с укладки и выверки по вертикальным отметкам маячных балок или прогонов, интервалы между которыми принимают в 5—6 пролетов. Затем между ними укладывают остальные конструкции, выверяя их по маячным. Расстояние между балками и прогонами пррверяют, пользуясь шаблоном.

ДЕРЕВЯННЫЕ РАБОТЫ

Древесина — древнейший материал, уникальный по обеспечению эргономичности, естественной экологии жилища, гигроскопичности, неограниченного срока службы, ремонтопригодности. Дерево накапливает тепло, а затем отдает его обратно в течение долгого времени. Поэтому деревянные дома не зря считают здоровым жильем. Они остаются сухими, даже если в них давно никто не жил, так как «дышат», пропускают воздух и пар. Этому способствуют также приятный запах дерева, его уютный вид и ощущение тепла при касании.

Деревянные части зданий и сооружений собирают на строительной площадке из элементов и конструкций, изготовленных на деревообрабатывающих предприятиях. Работы по устройству деревянных конструкций разделяются на плотничные и столярные. К плотничным работам относятся изготовление и монтаж основных конструкций, например элементов стен из бревен и брусьев, дощатых полов, к столярным — устройство отдельных конструктивных элементов и деталей с тщательно обработанной поверхностью, например, оконных и дверных блоков, встроенной мебели, отделочных деталей и др.

Несущие деревянные конструкции зданий надлежит монтировать в максимально сжатые сроки. Поэтому и срубы ручной работы и сборные элементы каркасного дома производят на специально оборудованных площадках или в заводских условиях. Чтобы предотвратить процесс гниения древесины, ее пропитывают специальными составами, предохраняющими от биоразрушений, и тщательно просушивают. После изготовления стеновые брусья и даже элементы крыши маркируют, каждую деталь помечают спецификационным номером. Затем дом разбирают, собирают в пачки, закрепляют упаковочной лентой и отправляют потребителю. Деревянные конструкции и детали домов, изготовляемые на деревообрабатывающих предприятиях, поставляются на строительную площадку в комплекте со всеми необходимыми элементами соединений.

Деревянный каркас, изготовленный из стоек толщиной не менее 50 мм и шириной минимум 150 мм, обшивают листовым или погонажным материалом (плиты из минерального или стекловолокна, пенополистирола). Чтобы здание сохраняло устойчивость под действием ветровой нагрузки, в стойки каркаса врезают диагональные раскосы. С внутренней стороны утеплителя прокладывают пароизоляционный слой, защищающий конструкцию стен от проникающих из помещений водяных паров, а с наружной стороны — ветрозащитный гидроизоляционный материал. Здесь же делают вентиляционный зазор. Для наружной обшивки применяют доски, вагонку, водостойкую фанеру, цементо-стружечные, ориентированно-стружечные, фиброцементные плиты, для внутренней — доски, фанеру, гипсокартон.

В настоящее время широко распространена технология сборки домов из изготовленных промышленным способом панелей, основой которых является та

кая же каркасная конструкция. Каркасные и каркасно-панельные постройки практически не подвержены усадке, поэтому их можно отделывать сразу же после установки. При хорошей антисептической обработке дерева, наличии надежного утеплителя и правильной эксплуатации такие дома прослужат довольно долго.

При перевозке, хранении и монтаже деревянных конструкций число операций по кантовке и перекладыванию деревянных конструкций следует сводить до минимума, создавая условия, предотвращающие их от увлажнения, коробления и загрязнения.

Во избежание деформаций длинномерные конструкции перевозят в по — ложенйи, соответствующем проектному. Составные балки, фермы, арки, не имеющие достаточной поперечной жесткости, предварительно укрепляют временными схватками, распорками или накладками.

При хранении деревянных конструкций и столярных изделий в горизонтальном положении необходимо принимать меры против перекосов элементов и нарушений соединений. Их следует укладывать в штабеля на подкладках, с прокладками между рядами. Условия опирання несущих конструкций при хранении их на складе в вертикальном положении во избежание деформирования должны соответствовать условиям их опирання в сооружении.

Контроль качества и безопасность труда при производстве каменных работ

Приемку работ по возведению каменных конструкций производят до оштукатуривания их поверхностей. При этом проверяются:

♦ документы, удостоверяющие марку применяемых материалов, полуфабрикатов, изделий;

♦ геометрические размеры кладки;

♦ качество поверхностей фасадных неоштукатуриваемых стен из кирпича (соблюдение цвета, требуемой перевязки, рисунка и расшивки швов);

♦ качество фасадных поверхностей, облицованных керамическими, бетонными и другими видами камней и плит;

♦ правильность перевязки швов, их толщина и заполнение, а также горизонтальность рядов и вертикальность углов кладки;

♦ правильность устройства деформационных швов;

♦ правильность устройства дымовых и вентиляционных каналов в стенах;

♦ наличие и правильность установки закладных деталей-связей и анкеров;

♦ наличие и правильность установки и заделки арматуры.

Промежуточной приемке с оформлением актов освидетельствования скрытых

работ подлежат следующие выполненные работы и конструктивные элементы:

♦ осадочные и деформационные швы;

♦ гидроизоляция кладки;

♦ уложенная в каменные конструкции арматура, стальные закладные детали и их антикоррозионная защита;

♦ опирание ферм, прогонов, балок, плит на стены, столбы и пилястры и их соответствие проекту и нормативным требованиям.

Отклонения поверхностей и углов кладки от вертикали должны быть не более 10 мм на один этаж, а на все здание — не более 30 мм. Отклонение по толщине кладки — 15 мм, размеров вентиляционных каналов — 5 мм. Ширина проемов может лишь превышать проектные значения, но не более 15 мм. Отклонения отдельных рядов кладки от горизонтали не должны быть больше 15 мм на 10 м длины.

При возведении каменных зданий и конструкций необходимо обеспечить безопасность процесса кладки, эксплуатации подмостей и лесов, грузоподъемных кранов, подъемников и других строительных машин.

Подача кирпича и строительного раствора к месту работы каменщика должна быть механизирована. Рабочее место каменщика в темное время суток должно быть хорошо освещено. Работать каменщик должен в специальном костюме, соответствующей обуви, рукавицах и каске. Не разрешается производить кладку, находясь на стене. Инструменты и приспособления должны быть в исправном состоянии; нельзя оставлять их на кладке. Необходимо следить, чтобы инструменты и

материалы не могли упасть, а также чтобы во время перерыва на стенах не оставлялись инструменты, стеновые материалы, битый кирпич и мусор.

Снаружи возводимого здания по периметру устраивают защитный козырек шириной до 1,5 м из инвентарных щитов на специальных кронштейнах. Первый ряд козырьков (пояс) устанавливают на высоте не более 6 м от земли, что обычно соответствует нижнему краю оконных проемов второго этажа. Их сохраняют до окончания кладки. Второй пояс — переносной. Его устанавливают сначала на высоте 6—7 м над первым поясом, и по мере возведения стен здания переносят на 6— 7 м выше. Назначение этих козырьков не только в том, чтобы улавливать случайно падающие предметы, но и «приближать землю» к работающему на высоте.

Не разрешается ходить по козырькам, складировать на них материалы, использовать их в качестве подмостей. Над местом загрузки подъемника на высоте 2,5—5 м следует устанавливать двойной защитный настил из досок толщиной не менее 40 мм.

Входы в здание защищают навесами. При работе башенных кранов и подъемников опасные зоны ограждают и вывешивают соответствующие надписи.

Проемы и лестничные клетки должны быть ограждены, а отверстия в перекрытиях закрыты.

Устройство лесов и подмостей, своевременная уборка строительного мусора, использование предохранительных поясов — все это направлено как на профилактику травматизма, так и на снижение нервно-эмоционального напряжения каменщика при работе на высоте. Использование поднимаемых в процессе работы подмостей позволяет рабочему при кладке кирпича находиться в удобной позе. Во время работы надо следить, чтобы подмости не перегружались материалами.

Подмости устанавливают ярусами на перекрытиях. Уровень кладки после каждого перемещения средств подмащивания должен быть не менее чем на 0,7 м выше уровня рабочего настила или перекрытия. При производстве кладки ниже этого уровня пользуются предохранительным поясом или специальными защитными ограждениями.

Высота кладки, которую может выложить каменщик без подмащивания, не должна превышать 1,2 м. Это обеспечивает безопасность работы и максимальную производительность труда.

При кладке стен толщиной более 0,75 м допускается работа в положении стоя на стене, но при этом необходимо применять предохранительный пояс, закрепленный на специальное страховое устройство.

Кладку карнизов с выносом более 0,3 м выполняют с наружных выпускных лесов. Ширину настила делают на 0,6 м больше внешнего края карниза.

Требования безопасности труда при производстве монтажных работ будут изложены в главе 10.

Безопасность труда при работе в зимнее время. При выполнении каменных работ в зимнее время, помимо общих правил техники безопасности, необходимо соблюдать и некоторые специальные. Входные двери следует оборудовать тамбу

ром. Оташшватыгомещения жаровнями запрещается. Лестницы, настилы и другие рабочие места, а также проходы должны посыпаться песком. Особое внимание следует уделять соблюдению правил противопожарной безопасности как в возводимых зданиях, так и в бытовых помещениях.

К работе с поташем допускаются только рабочие, достигшие 18 лет и прошедшие инструктаж.

Поташ следует хранить в закрываемом сухом помещении в таре завода-изгото — вителя (бумажные мешки). Вход в это помещение посторонним лицам запрещен.

Водные растворы поташа подготавливают рабочие в комбинезонах, резиновых сапогах и перчатках, утепленных с внутренней стороны. Рабочие, имеющие повреждения кожных Покровов (ожоги, царапины, раздражения), к приготовлению водных растворов поташа не допускаются. По окончании работ по приготовлению растворов поташа спецодежда должна храниться в специальных шкафчиках.

Принимать пищу в помещении, где хранится поташ или приготавливается его водный раствор, запрещается.

Вопросы для самопроверки

1. Что такое каменная кладка? Назовите ее виды.

2. Каковы основные элементы каменной кладки?

3. Как выполняются места временного вынужденного обрыва кладки?

4. Каковы основные требования к рабочему место звена каменщиков при кладке?

5. Какие системы перевязки (чередование тычковых и ложковых рядов) применяются при кладке стен из кирпича?

6. Какие виды кладок выполняют из природных камней неправильной формы?

7. Как укладываются бетонная смесь и бутовые камни (изюм) при выполнении бутобетонной кладки?

8. Какие отличия от кирпичной имеет кладка из керамических и силикатных камней?

9. Какие особенности кладки блоков из ячеистого бетона на клеевом растворе на основе сухой смеси?

10. Какие виды кладок наружных многослойных стен зданий из мелкоштучных кладочных материалов применяются?

Тест

1. В доставленном на стройку каменном материале количество половняка может быть:

а) не менее 50%;

б) не допускается;

в) не более 5%;

г) не более 15%.

2. Длинная боковая грань камней прямоугольной формы называется:

а) плашком;

б) постелью;

в) ложком;

г) тычком.

3. Внутренние ряды камней, уложенные между верстами, называются:

а) ложковым рядом;

б) тычковым рядом;

в) штрабой;

г) забуткой.

4. При вынужденных разрывах каменную кладку необходимо выполнять:

а) только на цементном растворе;

б) только из целого кирпича;

в) в виде штрабы;

г) с тщательным увлажнением поверхности кирпича.

5. Разность высот возводимой летом кладки на смежных захватках и при кладке примыканий стен не должна превышать высоты:

а) 1,2 м;

б) 1/2 этажа;

в) одного этажа;

г) двух этажей.

6. Временные устройства, представляющие собой многоярусную конструкцию, позволяющую организовывать рабочие места на разлйчных уровнях по высоте, называются:

а) леса;

б) подмости;

в) вышки;

г) площадки.

7. Запас кирпича и других кладочных материалов на рабочем месте до начала смены должен быть рассчитан:

а) на 40-45 минут работы;

б) на 2-4 часа работы;

в) на работу в течение смены;

г) на неделю работы.

8. Часть здания, где работает бригада в течение смены, называется:

а) делянкой;

б) фронтом каменных работ;

в) захваткой;

г) зоной.

9. Последовательность чередования тычковых и ложковых рядов при многорядной системе перевязки:

а) на один тычковый ряд приходится один ложковый;

б) на один тычковый ряд приходится несколько ложковых;

в) все ряды выполняются тычковыми;

г) все ряды выполняются ложковыми.

10. Из природных камней неправильной формы выполняют кладку:

а) многоярусную;

б) бутовую и бутобетонную;

в) кирпичную и бетонную;

г) природную и искусственную.

|

Ключ

|

Производство каменных работ в зимнее время

Зимние условия при возведении каменных конструкций определяются среднесуточной температурой наружного воздуха 5 °С и ниже и минимальной суточной температурой О °С и ниже.

Кладку в зимнее время ведут только из каменных материалов правильной формы на пластичных удобоукладываемых цементных или сложных растворах подвижностью 9— 13 см — для кладки из обычного кирпича и 7—8 см — для кладки из кирпича с пустотами и из природного камня. Кирпич и камень укладывают с полным заполнением швов. При перерывах в работе на верхний ряд кладки раствор не наносится.

При кладке в зимнее время разрывов кладки по периметру зданий или между осадочными швами не должно быть более высоты в 1/2 этажа. Разрывы глухих участков стен и при кладке углов выполняются только вертикальной штрабой. При перерывах в работе не допускается укладывать раствор на верхний ряд кладки. Использовать для кладки кирпич или камень с наледью нельзя. Поэтому следует накрывать материалы при хранении, а кладку — при перерывах в работе.

Для обеспечения прочности различных кладок и конструкций, возводимых в зимний период, существуют следующие способы выполнения каменных работ:

♦ замораживание, при котором кладку ведут на открытом воздухе при отрицательных температурах, без подогрева кирпича или камня, на растворе, имеющем положительную температуру в момент укладки его в дело;

♦ применение обычных растворов (не ниже марки 50) с химическими противоморозными добавками, что обеспечивает частичное твердение раствора на морозе;

♦ прогрев возведенных конструкций (паром, использованием электропрогрева и др.);

♦ выдерживание в тепляках (временных сооружениях, внутри которых производят кладку).

Способ производства каменных работ в зимнее время выбирают только с учетом всех конкретных условий строительства: метеорологических, сроков сдачи объекта, типа и материала конструкций, расчетных нагрузок, проектной прочности раствора и т. д.

Многорядная система перевязки в зимнее время может осуществляться только на растворах с противоморозными добавками.

Способ замораживания является наиболее распространенным, как самый экономичный и менее трудоемкий. Его суть состоит в том, что кладку выполняют на открытом воздухе на цементном или сложном растворе, который вскоре после

укладки в конструкцию замерзает. Процесс твердения раствора начинается после оттаивания кладки в естественных условиях.

Способом замораживания производят кладку из кирпича, камней правильной формы и постелистых бутовых камней «под лопатку». При этом рекомендуется применять двухрядную систему перевязки. Марки растворов назначают в зависимости от температуры воздуха и прогноза погоды, но не ниже марки 10, при смешанной кладке — не ниже марки 50. Оконные и дверные проемы должны иметь высоту больше чем при кладке в условиях положительных температур: на 5 мм при кладке из кирпича и на 3 мм при кладке из камней правильной формы.

|

После оттаивания и твердения прочность кладки не достигает проектного значения. Для достижения необходимой прочности (в конструкциях, несущая способность которых в дальнейшем будет использована полностью) следует повышать марку раствора на одну ступень, если кладка велась при температуре до минус 20 °С, и на две ступени при более низкой температуре. Пели для получения нужной прочности кладки этого недостаточно, следует брать кирпич более высокой марки, а если и это не даст требуемого результата, то необходимо армировать кладку (рис. 6.13).

Способом замораживания (без дополнительных мер по повышению несущей способности наиболее напряженных участков кладки) при использовании портландцемента можно возводить лишь четыре этажа зданий (но не выше 15 м), а при применении шлакопортландцемента — три. Затем объект консервируют до весны, и к возведению остальных этажей приступают не ранее чем через 28 дней после оттаивания замороженной кладки. За это время оттаявший раствор должен набрать запроектированную прочность.

Применение способа замораживания не допускается при кладке следующих конструкций:

♦ внецентренно сжатых с эксцентриситетом более 0.25Y, где Y —расстояние от центра тяжести до края сечения;

♦ подвергающихся в процессе оттаивания вибрации или динамическим нагрузкам;

♦ тонкостенных сводов двоякой кривизны и цилиндрических сводов толщиной менее 10 см, а также пят сводов;

♦ стен и столбов из бутобетона и рваного бутового камня;

♦ фундаментов из бутового камня «под залив».

Кладку способом замораживания выполняют при сокращенном фронте работ, обеспечивая быстрое возведение конструкции по высоте. Ее ведут горизонтальными рядами одновременно на всей захватке. Для получения необходимой температуры раствора (табл. 6.6) может применяться подогретая до 80 °С вода, а также подогретый до 60 °С песок. Подогретый раствор следует использовать в течение 30—40 мин. Применение замерзшего или подогревание раствора горячей водой не допускается.

|

Таблица 6.6 Температура раствора в момент укладки в зимнее время Температура раствора, °С, на рабочем месте для кладки

|

Кладку кирпича чаще ведут вприжим, расстилая раствор не более чем для двух верстовых кирпичей (50 см) или для восьми кирпичей забутки. Особое внимание следует обращать на толщину швов. Горизонтальные швы не должны быть толще 12 мм, иначе весной во время оттаивания кладка может дать слишком сильную осадку, что может привести к ее разрушению.

В течение зимы растворы такой кладки находятся в замерзшем состоянии и их прочность сохраняется только при отрицательной температуре, а при наступлении весеннего потепления прочность оттаявшего раствора значительно уменьшается. В этот период кладка способна нести нагрузку, меньшую в 2—2,5 раза, чем при отвердевшем растворе.

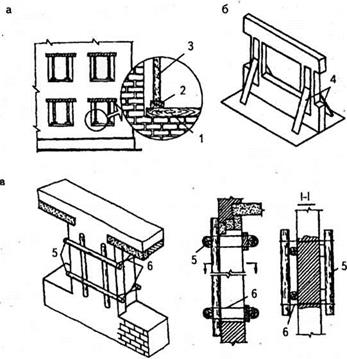

При наступлении потепления кладку освобождают от лишних материалов, настилов, строительного мусора и г. д. Столбы и стены, высота которых превышает размеры наименьшей стороны их поперечного сечения более чем в 5 раз, не связанные с перекрытием или покрытием, и другие малоустойчивые конструкции необходимо на период оттаивания укреплять временными подкосами, оттяжками, связями или сжимами (рис. 6Л4). Стены многоэтажных зданий при возведении укрепляют стальными связями, укладываемыми на каждом этаже в местах их примыкания друг к другу или пересечения.

При опаивании кладки необходимо наблюдать за ее осадкой, контролировать твердение раствора в швах, в случае появления деформаций следить за их развитием и немедленно принимать меры по снижению нагрузок. Средняя расчетная

|

Рис. 6.14. Усиление кладки на период оттаивания: а — разгрузочными стойками; б — подкосами; в — двусторонними сжимами; 1 — доска; 2 — клинья; 3 — стойки; 4 — подкосы; 5 — бревна; 6 — проволочные скрутки |

осадка стен зимней кладки при ее оттаивании (при постоянной нагрузке) принимается 0,5 мм на 1 м их высоты (можетбыть 1 мм и более).

В первые дни после оттаивания, пока раствор еще не затвердел, отклонившуюся кладку можно сравнительно легко выправить. При цементном растворе это надо сделать не позднее 4—5 суток после потепления, а при сложном растворе — не позднее 6—7 суток. Проще всего кладку выправлять нажимными подкосами, затем стойками со стяжками и клиньями, а в случае сильных деформаций — тросами, натягиваемыми при помощи полиспастов и лебедок.

Применение растворов с противоморозными добавками обеспечивает их твердение на морозе в процессе выдерживания и повышенную прочность кладки при оттаивании.

Для твердения раствора (объем которого составляет в кирпичной кладке до 25% общего объема) зимой при отрицательных температурах воздуха в него вводят специальные добавки— нитрит натрия, поташ или НКМ (смесь нитрита кальция или кальциевой селитры и мочевины или карбамида), которые снижают температуру замерзания растворов до определенных для каждого вида добавки значений. Так, например, растворы с добавкой нитрита натрия не замерзают и интенсивно твердеют при температуре до—15 °С, с добавкой НКМ — до —20 °С, с добавкой поташа — до —25 °С. При этом перечисленные добавки не вызывают коррозии арматуры, благодаря чему могут применяться и в армированных конструкциях.