Архивы рубрики ‘ВИРОБНИЧА БАЗА БУДІВНИЦТВА’

Арматурне та деревообробне господарства

Будівництво гідротехнічних споруд пов’язано з переробкою значної кількості арматурної сталі, якої вимагають великі обсяги вкладеного бетону. Середні витрати арматури у бетоні складають від 10…60 кг/м3. Вартість арматурних робіт складає від 5 до 20 % вартості вкладеного бетону, а загальні витрати праці на 1м3 бетону складають 6…12 %.

Вміст робочої арматури у залізобетонній конструкції характеризується коефіцієнтом армування ц (%), який визначається за формулою

И= (Fa/ Fq)-100, (2.14)

де Fa — загальна площа поперечного перерізу стержнів робочої арматури, м2;

Fg — загальна площа поперечного перерізу залізобетонного елементу, м2.

Для більшості конструкцій гідротехнічних споруд коефіцієнт армування ц знаходиться в межах від 0,1 до 0,5 % і тільки в окремих конструкціях досягає 1%.

Арматура виготовляється шляхом гарячої прокатки. Стержні арматури поділяють на гладку і періодичного профілю, діаметри 6…80 мм.

Залежно від міцності арматурна сталь поділяється на 5 класів:

1. А-і — гладка сталь марки Ст-3 з опором на розрив 380 МПа;

2. А-іі — гладка сталь марки Ст-5 і періодичного профілю — 18Г2С з опором на розрив 500 МПа;

3. А-ііі — сталі періодичного профілю 35 ГС і 25Г2С з опором на розрив 600 МПа;

4. A-IV — сталі періодичного профілю 20Х2Ц і 80С з опором на розрив 900 МПа;

5. A-У — сталі періодичного профілю 25Х2Г2Т з опором на розрив 1050 МПа.

Маркування сталі залежить від вмісту легованих домішок, що покращують якість сталі: X — хром, Г-марганець, Н-нікель, В-вольфрам, С-кремній, Т-титан, М-молібден, Ц-цирконій.

Перші цифри вказують на вміст вуглецю. Цифри після літер

45

вказують на вміст легованих елементів. Наприклад, сталь, 20ХГ2Ц містить 0,2% вуглецю, 1% хрому, 2% марганцю і 1% цирконію.

В якості дротяної арматури застосовують холоднокатаний дріт класу В-і і В-іі.

При будівництві гідротехнічних споруд використовують арматурні сітки та конструкції.

Арматурні конструкції виготовляють в арматурних майстернях та підприємствах.

До складу арматурного підприємства входять:

• склад металу;

• відділення, різання та згинання арматури;

• цех з виготовлення сіток, каркасів і закладних частин;

• проміжний склад заготовок;

• склад готової продукції.

Змінна продуктивність арматурного підприємства розраховується на місячну максимальну інтенсивність виконання бетонних робіт за формулою

Т су к

бетИарм н (0

**зм~ , (2,і5)

Пэм

з

де /бет — максимальна місячна інтенсивність бетонних робіт, м /міс;

Рарм — середня питома витрата арматури на 1мз бетонної суміші, т/м3;

кн — коефіцієнт нерівномірності роботи підприємства впродовж місяця (кн=І,2„,І,3); Пзм — число робочих змін у місяці.

Для визначення площ використовують нормативи, з якими порівнюються розраховані дані.

При визначенні площ основних підрозділів виходять з технологічної компоновки основного обладнання і допустимих питомих площ для виготовлення або зберігання арматурних конструкцій.

Площі складів сировини, напівфабрикатів, заготовок і готової продукції в м2 можуть бути визначені за формулою

g скл

де Пзм — змінна продуктивність арматурного підприємства, т/зм;

n3M — кількість змін, на яку зарезервовано запас;

к„Рох — коефіцієнт, що враховує проходи (кпрох=1,3…1,4);

gcm — питоме навантаження площі складу, т/м2.

Площа для збирання та зварювання арматурних конструкцій приймається з розрахунку 80…100 м на 1т змінної продуктивності (Пзм).

Для обслуговування відкритих майданчиків арматурного підприємства використовують козлові крани (10…20 т).

Опалубні роботи — це комплекс технологічних операцій з виготовлення опалубки, транспортування її до місця встановлення і закріплення у проектному положенні.

Опалубка — тимчасова допоміжна конструкція для забезпечення геометричних розмірів і форми бетонного блоку (конструкції, споруди).

Після затвердіння бетонної суміші опалубку знімають.

Опалубку необхідно використовувати в n-кратній повторності, що називають оборотність опалубки. Для дерев’яної опалубки оборотність складає 8…10 разів, а для металевої — не менше 50 разів.

Вартість опалубки складає 25…30 % загальної вартості бетону у споруді.

Практично для будівництва крупних гідротехнічних споруд створюється деревообробне господарство, потужність якого залежить від наявності у районі підприємств деревообробної промисловості тощо.

До складу деревообробного господарства входять:

• заготівельний цех;

• столярно-опалубний цех;

• сушильний цех;

• склади лісу, пиломатеріалів і готової продукції.

Всі цехи і склади між собою пов’язані шляхами для транспортування деревини.

Потужність деревообробного господарства повинна забезпечувати потребу будівництва в пиломатеріалах у найбільш напружений період. Місячні „шпилі” покриваються за рахунок запасу на складах.

Існує два методи розрахунку потужності деревообробного господарства:

1. За номенклатурою і обсягом робіт (розрахунок виконується на стадії проектування).

2. За укрупненими показниками (на стадії ТЕО).

Метод розрахунку за укрупненими показниками виконується на 1000м2 столярно-опалубних виробів.

У випадку, коли на будівельному майданчику передбачається тільки виготовлення опалубки, а столярні вироби постачаються централізовано від зовнішніх постачальників, то продуктивність опалубного цеху в м3/зміну визначають за формулою

![]() П0пал— Ібет ^зм Фн / їм

П0пал— Ібет ^зм Фн / їм

де Ібет — максимальна місячна інтенсивність виконання бетонних робіт у найбільш напружений період будівництва, м /міс.;

ш — питома витрата опалубки в м2 на 1 м3 бетонної суміші (для попередніх розрахунків приймається 0,3…0,33 м2/м3); їзм — тривалість робочої зміни в годинах (8 год.); tMic — кількість робочих годин у місяці;

кн — коефіцієнт нерівномірного виконання бетонних робіт протягом місяця, приймається 1,2.

Загальна територія деревообробного господарства в м2 визначається за формулою

їдг=У-(ПгЇ2} / кщ, (2.18)

де V — річна потреба будівництва в столярно-опалубних виробах, тис. м3;

fr і f2 — питомі показники необхідної площі на 1000м виробів для виробничих приміщень, м2 ;

кщ — коефіцієнт щільності забудови приміщеннями деревообробного господарства (приймається 0,4).

Контрольні запитання і завдання

1. ![]() Яка основна мета матеріально-технічного забезпечення будівництва?

Яка основна мета матеріально-технічного забезпечення будівництва?

2. Які особливості матеріально-технічного забезпечення водогосподарського будівництва?

3. Що покладено в основу нормування використання матеріально — технічних ресурсів?

4. Яке призначення і склад кошторисних норм витрат матеріалів?

5. Яке призначення і склад виробничих норм витрат матеріалів?

6. Які методи застосовують для розробки виробничих норм витрат матеріалів?

7. Які функції виконують підрозділи виробничо-технологічної комплектації у матеріально-технічному забезпеченні будівництва?

8. За якими формами здійснюється матеріально-технічне постачання будівництва?

9. Як розраховується запас матеріалів, які необхідно зберігати на складах?

10. За якими ознаками класифікуються кар’єри нерудних будівельних матеріалів?

11. Які показники визначаються при проектуванні кар’єрного господарства?

12. Які технологічні процеси застосовуються при виробництві нерудних будівельних матеріалів?

13. Яка структура бетонного господарства?

14. Які використовуються схеми компоновки обладнання бетонного підприємства?

15. Як визначається продуктивність бетонного заводу?

16. Який склад технологічних процесів виготовлення залізобетонних конструкцій?

17. Які технологічні схеми застосовують для виготовлення залізобетонних конструкцій?

18. Які види арматурної сталі використовують для виготовлення залізобетонних конструкцій?

19. Який склад підрозділів арматурного підприємства?

20. Як визначається продуктивність арматурного підприємства?

21. Який склад підрозділів деревообробного господарства?

22. Як визначається продуктивність опалубного цеху?

Підприємства для виробництва збірного залізобетонну

Кожне будівництво вимагає використання збірних бетонних і залізобетонних виробів (табл. 2.1).

Збірні бетонні і залізобетонні споруди відрізняються від монолітних тим, що їх конструкція розділена на окремі частини і деталі (блоки), що виготовляються на спеціалізованих заводах або полігонах. Блоки транспортують до місця монтажу і вкладають у споруди з ретельною заробкою їх стиків.

Спорудження будівель, гідротехнічних споруд із збірних залізобетонних виробів є найбільш прогресивний метод організації робіт. При цьому технологія робіт стає простою, скорочується кількість робітників, машин, створюються умови для використання високопродуктивних машин, що призводить до скорочення термінів будівництва і перетворення будівництва в індустріальний, практично заводський процес.

При будівництві з використанням залізобетонних виробів за

безпечується висока якість, зменшуються обсяги і вартість робіт.

Збірні залізобетонні вироби на водогосподарських об’єктах в гумідній зоні використовується для будівництва трубчатих регуляторів і переїздів, швидкотоків, оглядових колодязів тощо.

|

Таблиця 2.1 Номенклатура збірних залізобетонних виробів, що _________ застосовуються в будівництві_____________

|

На зрошувальних системах будуються трубопроводи, насосні станції, облицьовуються канали, укоси гребель, влаштовуються мостові конструкції. Для будівництва житла використовуються фундаментні та стінові блоки, конструкції перекриття тощо. Гідротехнічні споруди частіше всього влаштовують комбінованими, збірно-монолітними, з різними значеннями коефіцієнта збірності (ГТС від 0,15…0,25, водогосподарське будівництво загалом 0,6..0,9).

Коефіцієнт збірності визначається за формулою

3

де W36 — об’єм збірних елементів у споруді, м ;

Wfjem — загальний об’єм бетону у споруді, м3.

Виготовлення збірних залізобетонних виробів здійснюється на підприємствах двох типів: заводах залізобетонних виробів та полігонах.

Завод залізобетонних виробів — це постійне підприємство з високомеханізованою технологією виробництва і обмеженою номенклатурою виробів, що виготовляють великими партіями (серіями).

Полігон — це тимчасове підприємство відкритого типу із спрощеним обладнанням і технологією. Полігони створюються при заводах залізобетонних виробів для збільшення їх продуктивності та номенклатури виробів, і, в основному, задіяні в період роботи з додатною температурою повітря, а також як самостійні підприємства для виготовлення несерійних, великогабаритних конструкцій і деталей.

Полігони можна організовувати і безпосередньо на будівельних майданчиках для виготовлення великогабаритних, важких і нетранспортабельних виробів.

Залізобетонні вироби та конструкції за формою поділяються на плоскі (плити різних розмірів для покриття, дорожнього полотна), балочні конструкції (палі, опори, прогони, перетинки, балки перекриття, арки) і просторові (лотки, труби круглого і прямокутного перерізу).

Маса блоків і конструкцій залежить від їх розмірів і становить в межах 100… 5000 кг.

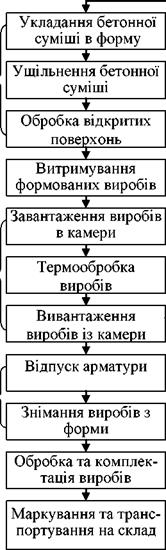

Склад технологічних процесів виготовлення залізобетонних виробів і конструкцій включає:

• підготовку форм (з дерева, металу, бетону, залізобетону, пластмас);

• армування виробів (для попередньо напружених виробів — попередній натяг арматури);

• формування виробів (вантаження бетонної суміші у форми і вібрування);

• прискорення твердіння виробів (створення необхідного температурного режиму);

• розпалублення виробів;

• виймання виробів з форм і їх складування.

Серед всіх процесів виготовлення основним є процес формування виробів і конструкцій.

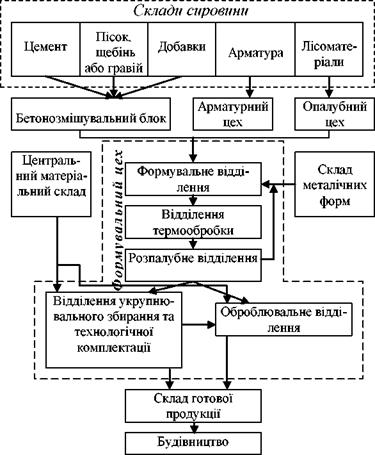

Складу технологічних процесів відповідає структура виробничої бази підприємства з виробництва збірних залізобетонних виробів (рис. 2.10),

|

Рис. 2.10. Структура виробничої бази підприємства з виробництва збірних залізобетонних виробів |

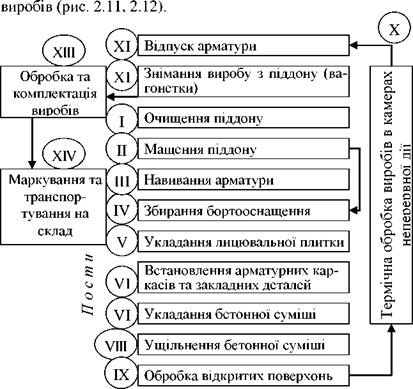

За характером виконання цих процесів розрізняють три схеми виготовлення виробів:

1. Стендова схема, за якою у виробництві застосовуються нерухомі форми, вироби залишаються на одному місті аж до транспортування їх на склад готової продукції. Продуктивність стендового способу залежить від тривалості періоду твердіння виробів.

2. Поточно-конвеєрна схема — за якою вироби виготовляються у переносних жорстких формах, що переміщуються на конвеєрі із заданим ритмом руху. Ця схема застосовується на крупних спеціалізованих заводах з обмеженою номенклатурою

|

Рис. 2. її. Схема організації виробництва збірних залізобетонних виробів конвеєрним способом |

3. Поточно-агрегатна схема або комбінована відрізняються

40

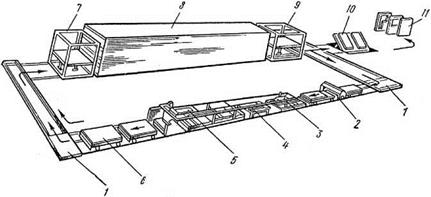

тим, що на окремих ділянках виробництво організовується за принципом окремих технологічних схем. Цей спосіб застосовується на заводах і крупних полігонах при виготовленні різнорідної продукції (рис. 2.13).

|

Рис. 2.12. Схема розміщення технологічного устаткування в цеху при виробництві збірних залізобетонних виробів конвеєрним способом: 1 — візок; 2 — пости підготовки форм-вагонеток (чищення й змащення форм); 3 — пост укладання фактурного шару; 4 — пост укладання арматурних конструкцій і закладних деталей; 5 — пости формування виробів (віброущільнення бетонної суміші, загладжування поверхні виробу); 6 — пост розпалублення відформованих виробів; 7 — підйомник багатоярусний пропарювальної камери безперервної дії; 8 — камера пропарювання; 9 — понижувач; 10- кантувач; 11 — пост ВТК |

Залежно від конструкції виробів і технології їх виготовлення, використовують різні форми:

• повні форми (форми з дном і бортами);

• переносні піддони;

• матриці, що виготовляють з залізобетону;

• віброформи;

• віброштампи тощо.

|

Форми виготовляються збірно-розбірними, які розбираються при кожному розпалублені і знову збираються.

Перед початком бетонування форми оглядають, очищають, ліквідовують дефекти, що виникли, змащують поверхні.

Для ущільнення бетонної суміші використовують вібратори або стенди. При стендовій технології застосовують зовнішні,

внутрішні і поверхневі вібратори.

При виготовленні труб і порожньотілих паль суміш ущільнюється центрифугуванням за рахунок швидкого обертання.

Теплова обробка для прискореного твердіння бетону виконується в камерах пропарювання, які поділяються на: розбірні і періодичної дії.

Розбірні камери встановлюють на стенди після формування виробів і подають пару під ковпак гнучкими шлангами. Розбірні камери виготовляють з металу, утеплюються мінеральною ватою і оббиваються руберойдом (толем, дошками, дерев’яними плитами з прокладкою між ними).

Камери періодичної дії або стаціонарні за конструкцією поділяються на ямні і тунельні. Пара в них подається перфорованими трубами, що вкладені на дно камери.

Загальний цикл термообробки складається з таких етапів:

• попереднє витримування сформованих виробів до початку термообробки (2…6 год.).

прогрівання виробів з підвищенням температури до максимального рівня (t = 40…59°С).

• ізотермічне прогрівання виробів при максимальній постійній (нормативній) температурі (t = 70…80оС) і після певного витримування поступове зниження температури.

• зниження температури і розпалублення виробів, яке повинне проводитись через 10-20 хвилин після закінчення термообробки.

Готові вироби зберігаються на складах за типами і марками в штабелях, контейнерах, у вигляді пірамід, у касетах тощо. Вироби у літній період зволожують (поливають) і вкривають солом’яними або очеретяними матами до набуття бетоном відпускної міцності 70%. Кожний виріб, що відпускається зі складу, повинен мати штамп-марку відділу контролю якості і дату його виготовлення.

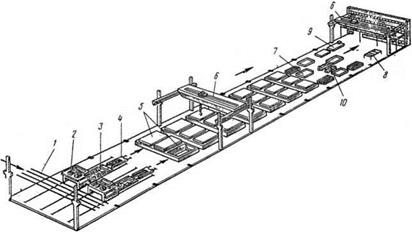

Найчастіше виготовляють вироби з застосуванням напруженої арматури — це дозволяє зменшити вагу, покращити транспортабельність, збільшити стійкість до тріщин та водонепроникність (рис. 2.14).

|

Рис. 2.14. Схема розміщення технологічного обладнання в цеху при виготовленні збірних залізобетонних виробів поточно-агрегатним способом: 1 — естакада для подачі бетонної суміші; 2 — самохідний бетоноукладач; 3 — віб — ромайданчик; 4 — порожниноутворювачі; 5 — пропарювальні камери ямного типу; 6 — мостовий кран; 7 — пост розпалубки; 8 — стенд для обробки та контролю готових виробів; 9 — самохідні візки для транспортування готових виробів на склад; 10 — установка для натягу стрижнів |

У водогосподарському будівництві застосовують спосіб напруження арматури шляхом попереднього розтягування арматури до бетонування виробів.

Попереднє розтягування арматури здійснюється механічним або електротермічним способом.

При механічному способі арматура розтягується гідравлічними або гвинтовими домкратами у спеціальних формах.

Електротермічний спосіб базується на властивості сталі розширюватись при нагріванні. При цьому арматурні стрижні нагріваються до t = 300…450 °С, закріплюються у формі. Після процесу формування виробу температура арматури зменшується, вона скорочується і стискує бетон.

Застосування попередньо напружених залізобетонних конструкцій дає економію сталі на 25…30 % і бетону на 15…20% у порівнянні з конструкціями із звичайного залізобетону,

Для виконання технологічних операцій полігони обладнують козловими, баштовими кранами вантажопідйомністю до 50т.

Підприємства для виробництва бетонних сумішей і будівельних розчинів

Вартість бетонного господарства для великих обсягів водогосподарського будівництва складає 3…5% вартості будівництва основних споруд.

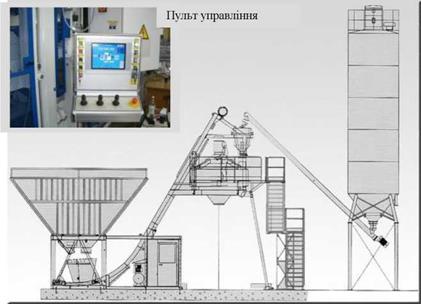

Технологічні процеси приготування бетонної суміші автоматизовані і управління здійснюється з центрального пульту бетонного господарства (рис. 2.7).

|

Рис. 2.7. Схема мобільного бетонного вузла |

Процес приготування бетонної суміші є складним і включає отримання, збереження компонентів бетонної суміші, дозування, змішування і подачу в транспортні засоби.

До складу бетонного господарства входять:

1. Бетонозмішувальні установки з бетонозмішувачами циклічної або безперервної дії (рис. 2.8, 2.9). а б

|

Рис. 2.8. Бетонозмішувачі: а — циклічної дії; б — безперервної дії |

2. Склади заповнювачів і цементу.

3. Установки (обладнання) для приготування, підігріву або охолодження заповнювачів і води.

4. Компресорні і холодильні станції.

5. Приміщення для зберігання і приготування домішок до бетонної суміші.

6. Установка для промивки бадей і кузовів транспортних засобів.

7. Адміністративні, побутові і допоміжні приміщення та служби (ремонтно-механічні майстерні, склади запасних частин, підстанція тощо).

Всі підприємства бетонного господарства забезпечуються водою, теплом, стиснутим повітрям, електроенергією і транспортними комунікаціями.

Бетонне господарство на об’єктах водного господарства носить тимчасовий характер і після закінчення будівництва воно демонтується для використання на іншому об’єкті.

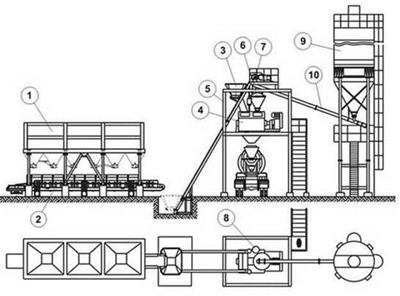

|

Рис. 2.9. Схема компоновки технологічного обладнання бетонозмішувального заводу: 1- витратні бункери заповнювачів; 2- конвеєр-дозатор; 3 — скипо — вий підйомник; 4 — бетонозмішувач; 5 — рама бетонозмішувача; 6 — дозатор цементу; 7 — дозатор хімічних домішок; 8 — дозатор води; 9 — витратний силос цементу з фільтром; 10 — шнековий конвеєр |

Основним показником потужності бетонного господарства є продуктивність бетонозмішувального підприємства в м3/год або тис. м3/міс.

Бетонне господарство може бути побудоване за централізованою або децентралізованою схемою. За централізованою схемою бетонне обладнання розташовується ближче до основного будівництва на території виробничої бази об’єкту.

За децентралізованою схемою — об’єкти бетонного господарства обслуговують окремі об’єкти і розташовуються на території виробничої бази.

Централізоване бетонне господарство має у порівнянні з децентралізованим ряд переваг: необхідна потужність господарства завжди менша сумарної потужності децентралізованих установок; менший об’єм допоміжних споруд і зовнішніх комунікацій на території бетонного господарства.

За територіальним розташуванням бетонні господарства поділяють на об’єктні (для обслуговування об’єкту), дільничні (для обслуговування декількох об’єктів) і районні (обслуговування об’єктів різних галузей).

Радіус обслуговування таких господарств визначають за формулою

R=(ti-t2)Vmp, км, (2,7)

де t1 — час до початку твердіння бетонної суміші; t2 — час на приготування, транспортування, вивантаження і вкладання бетонної суміші, год.;

Vmp — швидкість транспортування бетонної суміші, км/год.

Радіус дії районних бетонних господарств товарного бетону складає 10..15 км.

Продуктивність бетонного господарства визначається за формулою

йб. з=1беДДптф), м3/год, (2,8)

де /бет — максимальна місячна інтенсивність виконання бетонних робіт (за календарним графіком бетонування), м /год;

kH — коефіцієнт нерівномірності виконання бетонних робіт (приймається 1,3…1,4, більше значення приймають для дрібніших об’єктів будівництва);

n — число робочих днів у місяці; m — число робочих годин у добі; Ф — коефіцієнт, що враховує ефективність використання робочого часу (ф=0,85…0,95).

(2.9)

(2.9)

де Уб — місткість бетонозмішувача, л; Д — коефіцієнт виходу бетонної суміші (fi = 0,67); k# — коефіцієнт ефективності використання бетонозмішувача (k# = 0,8…0,9); t3 — час завантаження бетонозмішувача компонентами бетонної суміші, с; t„ — тривалість перемішування бетонної суміші (примусового змішування суміші tn= 60 с, для гравітаційного перемішування tn = 90…150 с); tB — час вивантаження суміші з барабану (te = 12…20 с); tnoe — час повернення барабана у вихідну позицію (tnoe = 12…20 с).

Загальна тривалість циклу приготування бетонної суміші складає близько 1,5…3,5 хв.

Для зберігання компонентів бетонної суміші використовуються склади цементу і заповнювачів. Склади цементу бувають: амбарні; бункерні; силосні.

В основному цемент зберігають у силосах, які бувають діаметром 3.. .10 м, і висотою 5.. .20 м.

В кожному такому силосі зберігається від 15 до 1200 т цементу. Склади цементу підбираються залежно від способу доставки цементу і продуктивності бетонного господарства за формулою

М^Пбдоб ‘ Ц’ Іц Кт, (2.10)

де Пбдоб — продуктивність бетонного господарства за добу, яка визначається за формулою

Пб. доб = йб. з — Тдоб, (2.11)

Ц — кількість цементу на 1 м бетонної суміші;

Ц — термін зберігання запасу цементу на складі, доба.

(для прирейкового складу t4= 10…15 діб, для притрасового складу tM = 5.. ,7діб);

Кт — коефіцієнт, який залежить від нерівномірності доставки цементу на склад (Кт =1,2.. .1,3 для автомобільного транспорту; ^=1,3.. .1,35 для залізничного транспорту).

За розрахунковою місткістю складу підбирається один або декілька стандартних типових складів цементу, які загалом повинні задовольняти умові

|

![]()

![]() Пб. доб 3 $зап ^ту (2.12)

Пб. доб 3 $зап ^ту (2.12)

де 3 — кількість заповнювачів в 1м бетонної суміші (піску, гравію, щебеню), м3;

t3an — запас заповнювачів на складах, доба ( для автомобільного транспорту t3an. =3 доби, для залізничного — t3a„=5…7 діб).

Підприємства для виробництва нерудних будівельних матеріалів

Камінь, гравій, щебінь, пісок, глина, природні лицювальні кам’яні матеріали відносяться до нерудних будівельних матеріалів. Вони є складовими при приготуванні бетонних сумішей, для кріплення укосів, влаштування зворотних фільтрів, будівництва доріг, гребель, насипів, дамб обвалування тощо,

Нерудні будівельні матеріали загальному обсязі будівельно — монтажних робіт складають 10…15 % їх загальної вартості, а їх маса — 50 % маси від всіх будівельних матеріалів.

Родовища нерудних матеріалів характеризуються запасами, характером їх залягання, потужністю пластів, фізико-хімічними і механічними властивостями тощо.

Запаси нерудних матеріалів повинні забезпечувати експлуатацію кар’єру протягом 10…15 років при видобуванні матеріалу

з

обсягом 100…250 тис. м за рік і 20…25 років для потужних кар’єрів обсягом більше 250 тис. мз за рік.

Підприємства для видобування нерудних будівельних матеріалів називають кар’єрами. Ступінь механізації робіт в кам’яних кар’єрах знаходиться в межах 50…75%, а на гравійно-піщаних — 60…90%.

Кар’єри класифікуються за:

• призначенням;

• потужністю;

• розташуванням;

• способом добування відносно рівня води;

• характером залягання корисної породи.

За призначенням кар’єри поділяються на промислові, сировинні та будівельні.

Промислові належать до постійно діючих і обслуговують різних споживачів. Сировинні також є постійно діючими і поставляють будівельні матеріали для заводів залізобетонних виробів. До будівельних кар’єрів відносяться тимчасові, що обслуговують окремі об’єкти.

За потужністю кар’єри поділяються на міжрайонні, районні, місцеві. Міжрайонні постачають продукцію, як правило, декільком районам, районні — тільки району, а місцеві — обслуговують окремий завод або окреме будівництво.

За розташуванням кар’єри поділяються на гірські, заплавні і руслові. Гірські кар’єри використовуються в будь-яку пору року, заплавні періодично. В руслових кар’єрах матеріали добувають з під води. Залежно від способу добування відносно рівня води кар’єри поділяються на наземні і підводні.

За характером залягання корисної породи кар’єри поділяються на кар’єри з суцільним, шаровим або лінзовидним заляганням.

Перед розробкою будівельних матеріалів у кар’єрі виконують попередні вишукування, якими встановлюють межі залягання, запаси матеріалів, їх фізико-механічні характеристики (гранулометричний і мінералогічний склад) тощо.

За результатами вишукувань складають паспорт родовища і передають його в державний кадастр нерудних корисних копалин.

При проектуванні кар’єрного господарства встановлюють:

— площу кар’єру;

— спосіб розкриття кар’єру;

— місце відвалу породи;

— спосіб розробки матеріалу та його транспортування;

— організацію розробки кар’єру з розбивкою в плані на

смуги і яруси по глибині.

Розміри кар’єру встановлюють на основі необхідного корисного об’єму матеріалу з врахуванням технологічних відходів і втрат. Об’єм породи, що належить розробити визначається за формулою

WK=Wi+W2+W3, (2.3)

де Wi — необхідний корисний об’єм матеріалу, з врахуванням розпушення, при добуванні і переробці, м3;

W2 — відходи, що утворились у процесі переробки і сортуван-

3

ня, м ;

W3 — втрати матеріалу при транспортуванні і зберіганні, м.

Площа, що відводиться під кар’єр визначається за виразом

FK=W/H, (2.4)

де H — середня товщина шару матеріалу, що добувається.

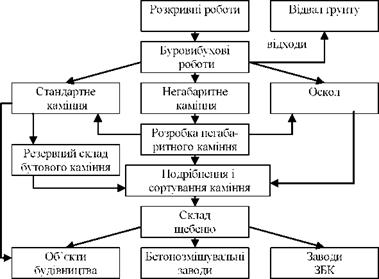

При добуванні нерудних будівельних матеріалів у кар’єрі відкритим способом застосовують наступні технологічні процеси (рис. 2.3):

|

Рис. 2.3. Технологічна схема добування і переробки каменю |

— виконання розкривних робіт (ґрунт переміщується за межі кар’єру, або вивозиться для інших потреб);

— добування матеріалу (відкритим способом тощо)

— переробка, подрібнення, фракціонування;

— транспортування готової продукції на склади зберігання.

За характером технологічного процесу розрізняють підприємства з відкритим і замкненим циклом подрібнювання. При відкритому циклі матеріали пропускаються крізь подрібнювач однократно. Після чого він подається на сортування, а потім на склад готової продукції.

При замкненому циклі, фракції, які не пройшли крізь верхнє сито повторно поступають на подрібнювання, на той самий подрібнювач.

Нерудні будівельні матеріали доцільно переробляти за місцем їх видобування на спеціалізованих підприємствах і установках.

Камінь на щебінь перероблюють на подрібнювально — сортувальних підприємствах (рис. 2.4), а гравійно-піщані суміші і пісок — на промивно-сортувальних за технологічною схемою (рис. 2.5).

|

збагачувальних підприємствах

Для подрібнювання нерудних будівельних матеріалів залежно від найбільшого розміру каменя застосовують дробарки різних типів: щокові, конусні, валкові і ударної дії — молоткові і роторні.

Всі вони використовуються залежно від продуктивності (рис. 2.6):

з

— щокові 5…310 м/год,

з

— конусні 23…170 м/год,

з

— валкові 15…125 м /год,

з

— ударні 6…100 м /год (мають універсальне застосування).

|

а б в

Розрахунок і вибір технологічного обладнання подрібнювально-сортувального господарства визначається відповідно до максимального годинного навантаження на обладнання.

Для підбору технологічного обладнання максимальна проду-

з

ктивність (м /год) підприємства визначається за формулою

![]() йгп-І-д’К-км

йгп-І-д’К-км

(2.5)

де Qzn — продуктивність підприємства (вихід готової продукції), мз за проміжок часу;

j — кількість матеріалу (гірської маси), що поступає на облад-

нання;

j1 — вихід готової продукції (щебеню, гравію, піску) від гірської маси;

S, S1 — середня насипна об’ємна маса відповідно готової продукції і матеріалу, що поступає на дане обладнання;

Т1 — річний фонд чистого часу роботи обладнання;

кн — коефіцієнт нерівномірності подачі гірської маси *н=1,1…1,25;

км — коефіцієнт нерівномірності місячного споживання продукції у “піковому” році

ВИРОБНИЧА БАЗА ВОДОГОСПОДАРСЬКОГО БУДІВЕЛЬНОГО КОМПЛЕКСУ

2.1. Матеріально-технічне постачання водогосподарського будівельного комплексу

Основною метою матеріально — технічного забезпечення (МТЗ) будівництва є своєчасне безперебійне і комплексне забезпечення будівництва матеріалами, машинами, паливом, іншими предметами праці та засобами. Питома вага витрат на матеріали при будівництві складає 60% загальної вартості будівельно — монтажних робіт (БМР). Тому успішне вирішення задач водогосподарського будівництва залежить від належної організації постачання матеріально-технічними ресурсами (МТР), а разом з тим створення належної виробничої бази для успішного ведення основних будівельних робіт.

Особливості МТЗ водогосподарського будівництва, які дають підстави вважати, що постачання матеріально-технічними ресурсами є надзвичайно актуальним:

• нерівномірне споживання матеріалів у різні періоди будівництва і різні пори року, а також мінливий характер потрібних будівельних матеріалів.

• нерівномірне постачання матеріалів здійснюється численними підприємствами і організаціями, а їх транспортування здійснюється на значні відстані;

• виконання значних обсягів робіт часто здійснюється на обмеженій площі з великою інтенсивністю застосування як техніки, так і використання матеріалів.

При цьому за своєчасне забезпечення будівництва матеріально-технічними ресурсами відповідає генпідрядник, а замовник забезпечує фінансування і за угодою замовник може постачати складне обладнання.

Використання матеріально-технічних ресурсів в будівництві здійснюється на основі системи техніко-економічних нормативів (рис. 2.1). Ця система складається з:

• норм витрат ресурсів на одиницю продукції;

• нормативів — відносних показників, що визначають технологічні втрати.

Основою для визначення потреби в матеріально-технічних ресурсах служать норми витрат матеріалів.

Норма витрати матеріалів — це гранично допустима кількість сировини, будівельних матеріалів, паливно-енергетичних ресурсів необхідних для випуску одиниці продукції (виробу або роботи) з дотриманням вимог до якості продукції.

В будівництві використовують три види норм:

• планові;

• кошторисні;

• виробничі.

Планові норми — це витрати матеріалів з розрахунку 1 мли. гри. вартості будівельно-монтажних робіт,

їх призначення — укрупнене планування потреби матеріально-технічних ресурсів для будівництва великих об’єктів.

Кошторисні норми розроблені на конструктивні елементи споруд і види робіт. їх призначення — розрахунок проектних середніх витрат матеріалів та їх вартості при складанні кошторисної документації на будівництво об’єкта і для попереднього визначення потреби матеріальних ресурсів та складання заявок на їх постачання.

Кошторисні норми витрат матеріалів для різних видів будівельно-монтажних робіт регламентуються ДБН Д 2.2-1-99 у складі 47 збірників ресурсних елементних кошторисних норм.

Розрізняють 4 види кошторисних норм:

— на конструктивний елемент, або вид робіт (елементні норми);

— на укрупнені конструктивні елементи;

— на одиницю готової продукції;

— на закінчені будівлі і споруди.

|

Рис. 2.1. Схема нормування витрат будівельних матеріалів |

Виробничі норми — це норми витрат матеріалів розроблені безпосередньо на виробництві, з врахуванням місцевих (конкретних) умов виконання робіт і фактичних витрат матеріалів з врахуванням неможливості усунення технологічних відходів і втрат при транспортуванні, вантажно-розвантажувальних роботах і укладенні їх в будівлі або споруди.

Виробничі норми призначені для прогнозування (розрахунку) витрат матеріалів безпосередньо на робочих місцях і контролю за ними шляхом порівняння з нормами фактично використаного об’єму матеріалів будівельними дільницями і управліннями.

Виробничі норми витрат матеріалів встановлюють на всі види загально будівельних і спеціальних робіт на одиницю виміру, наприклад, 1м3 цегляної кладки, 1т металоконструкцій тощо.

Ці норми призначаються, в першу чергу, для:

• комплектації будівництва і об’єктів;

• обліку витрат матеріальних ресурсів (форма М-29);

• контролю за витратами матеріалів при виконанні будівельно-монтажних робіт.

Виробнича норма витрат матеріалів складається з чистої норми, технологічних відходів і технологічних втрат.

Чиста норма — це кількість матеріалів необхідних на виготовлення (випуску) одиниці продукції за робочими кресленнями.

Технологічні відходи — це залишки при переробці матеріалів, які можна використати для виготовлення іншої продукції.

Технологічні втрати — це частина матеріалів, що втрачається без повернення і повторного використання,

Наприклад, виготовлення дощок при розпилюванні круглого лісу:

|

Технологічні відходи і втрати ділять на чотири групи:

1) транспортні (наприклад, технологічні відходи при транспортуванні і монтажі збірних залізобетонних конструкцій можна використати для інших потреб — кріплення укосів, берегів, дорожнього полотна тощо);

2) складські;

3) монтажні;

4) ті, що виникають при переробці матеріалів.

Відходи і втрати нормуються за нормативами і встановлюються в % від технічно обґрунтованих норм витрат матеріалів (чистої норми).

Виробничі норми витрат матеріалів для галузей затверджує галузеве керівництво. Ці норми витрат не враховують втрат матеріалів при транспортуванні їх від постачальників до приоб’єктних складів і при зберігання їх на складі, але виробничі норми враховують важколіквідні втрати і відходи, що утворюються в межах будівельного майданчику, а саме при транспортуванні і виконанні будівельно-монтажних робіт,

Для розробки виробничих норм витрат матеріалів використовують основні методи:

• дослідно-виробничий;

• дослідно-лабораторний;

• розрахунково-аналітичний.

Дослідно-виробничий метод полягає в тому, що на основі замірів виконаних робіт на об’єкті і кількості витрачених матеріалів встановлюють витрати матеріалів на виконання одиниці робіт при дотриманні умов, що забезпечують ретельне, бережливе використання матеріалів. Цей метод використовується для визначення норм витрат матеріалів, що мають важколіквідні втрати (сипучі, пиловидні, бетонні суміші і розчини, фарби, розчинники).

Дослідно-лабораторний метод відрізняється від попереднього тим, що дослідні заміри проводяться в лабораторних умовах. При цьому умови лабораторних досліджень повинні бути близькі до виробничих.

Розрахунково-аналітичний метод полягає в теоретичному розрахунку норм на основі даних робочих креслень, технологічних карт і специфікацій. Цей метод не може застосовуватись для матеріалів, що мають важколіквідні втрати, тому що величина цих втрат не піддається теоретичному розрахунку.

Важколіквідні втрати встановлюються за даними багаторазових спостережень в виробничих умовах, тобто дослідно — виробничим методом.

Перегляд норм витрат матеріалів можливий при зміні організації і технологічних процесів, збільшення продуктивності праці.

Матеріально-технічне забезпечення — це процес постачання і комплектації будівництва матеріальними ресурсами, що забезпечує своєчасне і якісне виконання будівельно-монтажних робіт.

Матеріально-технічне постачання генпідрядних будівельних організаціях організовується підрозділом виробничо-

технологічної комплектації (акціонерним товариством)

(рис. 2.2).

При складанні договору (угоди) між замовником і генпідрядником на будівництво об’єкту визначається термін і порядок здачі його в експлуатацію.

Постачання ресурсів здійснюється відповідно до календарного плану виконання робіт за графіком постачання будівельних матеріалів.

Оскільки основною задачею підрозділу виробничо-

технологічної комплектації є своєчасне, безперебійне і комплексне забезпечення будівництва, то функції його наступні: а — комплектація; б — виробництво; в — постачання.

Функція комплектації — полягає в централізованій доставці матеріалів безпосередньо на об’єкт, відповідно до графіка потреб (календарного плану).

Функція виробництва — полягає в переробці матеріалів і підготовці їх до безпосереднього використання.

Функція постачання — полягає в отриманні матеріально — технічних ресурсів незалежно від джерел їх надходження (завод, посередник).

Постачання здійснюється за двома форми:

— транзитна, за якої матеріали постачаються від виробника на будівельний майданчик (одразу до будівельних машин, так зване «будівництво з коліс»).

— складська — матеріали відправляються на склад, а звідти на будівельний майданчик.

Складська форма існує тому, що існують поняття:

— транзитна норма — кількість вантажу, який приймає, наприклад, залізна дорога для перевезення;

— норма замовлення — кількість матеріалів, яку приймає виробник для виготовлення виробів, конструкцій, обладнання.

У зв’язку з цим часто виникає ситуація необхідності створення запасів будівельних матеріалів. Ці запаси поділяються на:

— поточні — необхідні для безперебійної роботи;

— підготовчі — на час підготовчих операцій;

— страхові (гарантійні) — використовуються, коли поточний

запас вичерпався;

— сезонний — використовується для сезонних робіт.

Для зберігання запасів необхідні склади.

Запас матеріалів, які необхідно зберігати на складах розраховується за формулою

З = — tH ‘ • К2,5 (2.1)

де Q — кількість матеріалів, необхідних для будівництва;

Т — тривалість використання даних матеріалів (визначається за календарним планом);

tH — норма запасу матеріалів в днях, залежить від виду транспортних засобів і відстані перевезення (наприклад, цемент, що перевозиться автотранспортом на відстань 50 км — 8…12 днів, труби — 12днів)

Кі — коефіцієнт нерівномірності перевезення матеріалів на склад, Кі=1,1…1,2;

К2 — коефіцієнт нерівномірності використання матеріалів, #2=1,3.

Оскільки вартість матеріалів і конструкцій сягає 60% загальної вартості будівельних витрат, то економія і збереження їх дасть додаткові прибутки.

Вже на етапі підготовки угоди на будівництво об’єкта проводиться попереднє обгрунтування договірної ціни, і тому в структурі вартості будівництва виникає можливість отримання додаткових прибутків через оперування собівартістю матеріально — технічних ресурсів. Вартість матеріально-технічних ресурсів, що використовується для будівельних робіт можна визначити за виразом

П

вм = X Qi (Цеі+Цзбі+втрі + в тарі^ВСклі)у (2.2)

і-1

де Qi — витрати /-того виду матеріалів (за нормою, фактична) в натуральних показниках (м, м, м. погонних, шт. тощо);

Цві — відпускна ціна одиниці виміру і-того матеріалу, грн.;

Цзбі — націнки організації на збут та постачання і-того матеріалу, грн.;

Втри Втари Вскл1 — відповідно транспортні витрати, витрати на тару, заготівельно-складські витрати і-того матеріалу, що

пов’язані з доставкою його на об’єкт, грн.

Знизити вартість матеріалів можна за рахунок: економії витрат матеріалів, що досягається за рахунок зменшення відходів і втрат; застосування більш сучасних матеріалів; застосування науково-технічних досягнень в будівництві; зменшення матеріаломісткості будівництва; індустріалізації будівництва; використання матеріального і морального стимулювання за скорочення відходів і втрат при виконанні робіт; раціоналізаторських пропозицій.

Скорочення транспортних втрат будівельних матеріалів досягається за рахунок:

— централізованого перевезення, без проміжних складів;

— підвищення рівня механізації вантажно-

розвантажувальних робіт;

— розподілу транспортних витрат за рахунок франко-угод.

Франко-угода — вид торговельної угоди, за якою частину витрат на транспортування товарів покладають на постачальника (продавця). Франко-угодами можуть бути:

• франко-склад об’єкту будівництва — за цією угодою генпідрядник (покупець) не сплачує за перевезення до склаДУ-

• франко-вагон — вид угоди, коли покупець сплачує за перевезення з моменту завантаження товарів у вагон,

Виробничі підприємства генпідрядних і субпідрядних будівельних організацій

Залежно від напряму виробничої діяльності та організаційного підпорядкування до участі у будівництві об’єкта можуть бути задіяні підприємства виробничої бази генпідрядних і субпідрядних будівельних організацій.

До складу підприємств виробничої бази генпідрядних будівельних організацій входять:

1, Підприємства з добування і переробки місцевих будівельних матеріалів:

• кар’єри з добування місцевих матеріалів, які використовують для будівництва земляних споруд (піску, піщано — гравійної суміші, суглинку, глини, каміння тощо);

• кар’єри з добування нерудних матеріалів та гравійно- подрібнювально-сортувальні заводи, які виконують подрібнювання, сортування, промивку щебеню, гравію та виготовлення збагаченого піску.

2. Підприємства, що виготовляють бетонну суміш, розчини та інші суміші: бетонні заводи, заводи залізобетонних виробів, розчинні заводи (вузли), асфальтобетонні заводи (цехи) (рис. 1.1).

В комплексі ці виробництва називаються бетонним господарством. Бетонне господарство сучасного будівництва це складний комплекс взаємопов’язаних виробничих підприємств, до складу якого входять: бетонний завод; склади заповнювачів; установки контрольного проходження і термообробки заповнювачів (підігрів, охолодження); склад цементу; обладнання для приготування заповнювачів (домішок), арматурні цехи тощо.

|

а б

Рис. 1.1. Мобільні заводи: а — бетонний; б — асфальтний |

Технологічні процеси приготування бетонної суміші автоматизовані і управляються з центрального пульту.

При будівництві водогосподарських об’єктів організація бетонного господарства вирішується у два етапи, за наступною схемою:

На першому етапі (у підготовчий період) для створення об’єктів виробничої бази будівництва, організовують містечка будівельників, транспортні мережі та інженерні комунікації, а разом з тим, так зване, піонерне бетонне господарство підготовчого періоду (встановлюють бетонозмішувач, естакаду тощо).

На другому етапі для будівництва основних об’єктів будівництва (наприклад, шахтних водоскидів, докової частини насосних станцій), які вимагають великих витрат бетонної суміші і залізобетонних виробів, створюють основне бетонне господарство, часто за типовим проектом. Для виготовлення дрібних деталей і конструкцій використовують невеликі бетонні заводи комплексного постачання або пересувні бетонозмішувальні установки, організовують полігони з виготовлення збірних залізобетонних виробів і конструкцій.

Поруч з бетонним господарством розміщують арматурні цехи, для виготовлення окремих металевих деталей (сітки, каркаси), завдяки чому збільшують заводську готовність конструктивних елементів.

Для виготовлення асфальтових сумішей передбачається асфальтний завод, або використовуються існуючі цехи, інвентарні установки (пересувні). Розташовуються вони на деякій відстані від житлових поселень і основної виробничої бази в районі основного магістрального шляху, що будується.

З, Промислові підприємства будівельної індустрії, що виготовляють різні деталі і елементи конструкцій.

До таких підприємств відносять заводи (цехи), що виготовляють нестандартне обладнання, оснащення, металеві конструкції.

Деревообробні підприємства (цехи) забезпечують будівництво опалубкою, столярними виробами, дошками, брусом та іншими дерев’яними елементами і конструкціями.

Деревообробні підприємства включають:

— лісопильні цехи (пилорами з горизонтальним стрічковим, чи вертикальним розпилюванням);

— сушильні цехи ;

— опалубні цехи;

— склади лісоматеріалів (круглого лісу і готової продукції).

Для виконання спеціалізованих робіт на умовах субпідряду

залучаються спеціалізовані будівельно-монтажні організації.

Вони на субпідрядних засадах виконують будівництво лінійних споруд своїми пересувними механізованими колонами, які мають у своєму розпорядженні інвентарні пересувні майстерні, побутові та інші виробничі приміщення.

До складу субпідрядних спеціалізованих будівельних організацій залежно від виду спеціальних робіт залучаються акціонерні товариства гідроспецбуду, гідромеханізації, спеценергомон — тажу, сантехмонтажу, а також складське господарство (приміщення для переробки матеріалів, комплектації будівництва ресурсами).

Акціонерні товариства гідроспецбуду залучають до виконання цементаційних, гідроізоляційних, буровибухових, підземних та інших спеціальних робіт. До складу такого товариства входять: підрозділи механізації виконання спеціальних робіт, а також ремонтно-механічні майстерні, що забезпечують ремонт і технічне обслуговування бурових станків тощо.

Акціонерні товариства гідромеханізації представляють собою комплекс виробничих підрозділів і побутових об’єктів, до складу яких входять ремонтно-механічні майстерні (для забезпечення ремонту землесосного і гідромоніторного обладнання, трубоукладачів, кранів) та матеріально-технічні склади.

Будівлі та споруди для розміщення підприємств виробничої бази поділяються на: стаціонарні, що не демонтуються; інвентарні (збірно-розбірні); пересувні; контейнерні; надувні; плавучого типу.

До будівель стаціонарного типу відносяться ті, які після завершення будівництва можна використовувати для розміщення в них виробничих підприємств. Стаціонарні будівлі зводяться переважно із збірних залізобетонних конструкцій на основі типових рішень і передаються після завершення будівництва об’єкта на баланс замовнику.

Інвентарні будівлі використовуються для розміщення ремонтно-механічних, опалубних і арматурних майстерень, компресорних.

Пересувні (мобільні) будівлі — типу автофургон, залізничний вагон, які здатні переміщатися за допомогою котків (візків) або санок, використовуються для розміщення майстерень, гуртожитків, їдалень, магазинів та інших виробничих та адміністративно-побутових об’єктів.

Надувні будівлі використовуються для складів.

Основний принцип, яким керуються при виборі місця розташування об’єктів виробничої бази: якщо неможливо створити свої підрозділи виробничої бази — їх потрібно орендувати; неможливо орендувати — залучити субпідрядників.

На місце розташування виробничої бази впливають:

1) віддаленість об’єктів будівництва від постійних доріг, комунікацій, що вимагає створення тимчасових (постійних) дільничних виробничих баз на окремих дільницях (об’єктах) будівництва;

2) на окремих дільницях, за необхідністю, розташовують тимчасові, як правило, пересувні установки, що необхідні для забезпечення тих робіт, які не можливо і нераціонально обслуговувати з центральної виробничої бази будівництва.

Місце розташування об’єктів виробничої бази визначається залежно від призначення і потужності виробничої бази, при цьому враховуються гідрологічні, топографічні, кліматичні, господарські, екологічні та інші умови,

Якщо рельєф або інші обставини не дозволяють розташовувати підприємства виробничої бази на об’єкті, то необхідно використовувати виробничу базу інших підприємств за рахунок оренди, але на основі техніко-економічних розрахунків,

Основні підприємства (споруди), що тісно пов’язані з технологічними процесами, розміщуються ближче до будівництва об’єкта, віддалено розміщується складське господарство, автотранспортні підприємства тощо.

Основною вимогою при створенні об’єктів виробничої бази є максимально можливе наближення окремих підприємств бази до місць споживання продукції. Загалом, при будівництві об’єкта, господарство виробничої бази розташовують поруч з будівельним містечком.

При розміщенні об’єктів виробничої бази враховуються також наступні положення:

— зведення до мінімальних зустрічних і перехресних технологічних потоків;

— максимальна уніфікація інженерних та конструктивних рішень, прагнення до збереження природного рельєфу місцевості;

— головні в’їзди на будівельний майданчик потрібно передбачати з боку основного надходження вантажів або під’їзду робітників до підприємства;

— бетонне господарство повинне бути максимально наближеним до місць вкладання бетону у споруди, за рахунок чого скоротити шлях транспортування бетонної суміші;

— місце розташування шкідливих виробництв, які засмічують територію (пил, дим, запах), розташовують з врахування напрямку вітру;

— заводи і полігони з виготовлення залізобетонних виробів і конструкцій розміщують разом з бетонним господарством, що дозволяє уникнути додаткових складів заповнювачів бетону;

— подрібнювально-гравійно-сортувальне виробництво розташовують на території виробничої бази бетонного господарства для компонування в одну технологічну схему з бетонним господарством;

Всі рішення розташування і компонування підприємств виробничої бази обґрунтовуються на основі техніко-економічних розрахунків і аналізу кількох варіантів:

— база головного енергетика, пересувні електростанції потрібно компонувати разом з лініями електропередач і близько до трансформаторів. У випадку використання у якості джерела тепла електричних бойлерних, останні розташовуються поряд з базою головного енергетика;

— деревообробні господарства поряд з базою головного енергетика;

— котельні (вугільні або мазутні), асфальтно-бетонне господарство розташовується на території будівельного майданчика, але на певній відстані від основних об’єктів будівельного комплексу з врахуванням напряму вітру;

— компресорні станції розташовуються ближче до місць їх частішого використання;

— склади паливно-мастильних матеріалів, пости заправки техніки розташовуються на в’їздах на будівельний майданчик, або виїздах з нього, або у безпосередній близькості до автомобільних баз за погодженням з відповідними службами;

— склади вибухових матеріалів розташовують за межами будівельного майданчика, на відстані, що відповідає прийнятим нормативам;

— водозабірні споруди питного або побутово-технічного водопостачання розташовують вище створу гідровузла, або вище розміщення будівельного майданчика;

— ремонтне господарське будівництво, автобазу розміщують на будівельному майданчику з врахуванням перспективи його використання після завершення будівництва (аналогічно розташовуються служби матеріально-технічного постачання і виробничо-технологічної комплектації);

— місце розташування кар’єрів місцевих будматеріалів визначається на основі інженерно-геологічних вишукувань.

Вибір розташування житлових містечок будівельників здійснюється першочергово. Будівельне містечко повинно розташовуватись з виходом до річки, або до штучного водоймища (водосховища), ближче до лісового масиву, до населених пунктів, з урахуванням наявності ліній електропередач, зв’язку тощо, до основного будівництва і його виробничої бази, з врахуванням відстані до місця роботи не більше 3 км, у іншому випадку потрібно передбачати автобусне сполучення.

Житловий фонд, комунально-побутові, культурні установи повинні вільно розміщатися на території, відведеної під будівельне містечко.

При ув’язці розташування будівельного містечка з внутрішньо-будівельними магістралями, необхідно враховувати можливість його розширення в майбутньому.

При виборі майданчиків під житлову зону повинні враховуватись умови водопостачання, каналізації, електро — і теплопостачання. Рельєф місцевості повинен забезпечувати мінімальні витрати на створення будівельного містечка і забезпечити відведення поверхневих і каналізаційних вод самопливом.

Вибір місця розташування майданчиків повинен враховувати геологічні, гідрогеологічні та гідрологічні умови. Непридатними вважаються майданчики з болотами при потужності торф’яників 2 м і більше. Не дозволяється влаштовувати майданчиків в місцях залягання корисних копалин.

![]() Контрольні запитання і завдання

Контрольні запитання і завдання

1. Визначення виробничої бази будівництва.

2. Які фактори впливають на формування складу виробничої бази будівництва?

3. Які фактори впливають на структуру і потужність виробничої бази будівництва?

4. Як поділяються підприємства виробничої бази залежно від тривалості використання?

5. Які виробничі підприємства входять до складу генпідрядник будівельних організацій?

6. Які виробничі підприємства входять до складу субпідрядних будівельних організацій?

7. Які будівлі та споруди використовуються для розміщення підприємств виробничої бази?

8. Які фактори впливають на вибір місця розташування підприємств виробничої бази?

Класифікація підприємств виробничої бази будівництва та основні принципи визначення їх потужностей

Джерелами отримання матеріалів, виробів, конструкцій і обладнання можуть бути виробничі бази генпідрядника і субпідрядника.

На структуру і потужність підприємств виробничої бази впливають:

• тип та структура основного будівництва;

• обсяги робіт та потреба в матеріалах, виробах, конструкціях і обладнанні;

• тривалість будівництва основних об’єктів;

• технологія виконання робіт і рівень їх механізації;

• віддаленість об’єктів будівництва.

Саме структура основних об’єктів будівництва визначає за функціональними ознаками і технологічними принципами структуру виробничої бази будівництва:

1) виробничі підприємства, що добувають і переробляють місцеві будівельні матеріали;

2) виробничі підприємства, які виготовляють залізобетонні конструкції і вироби, бетонну суміш, розчини та інші суміші;

3) підприємства з експлуатації і ремонту будівельних машин, ремонтно-механічні майстерні;

4) підприємства з експлуатації і ремонту транспортних засобів і внутрішньо-будівельних шляхів, автостоянки тощо;

6) підприємства, що забезпечують будівництво енергоносіями, водопостачанням, теплопостачанням та зв’язком;

7) підприємства, що забезпечують будівництво привізними будівельними матеріалами, обладнанням, деталями, інструментом;

8) господарська інфраструктура.

Залежно від тривалості використання підприємства виробничої бази діляться на дві групи:

— тимчасові (використовуються тільки для потреб даного будівництва на короткий термін);

— постійні (використовуються для задоволення потреб багатьох споживачів протягом тривалого терміну).

До тимчасових підприємств відносяться: бетонні господарства, частина складського господарства, стоянки транспортних засобів, внутрішні будівельні шляхи, лінії електропередач та зв’язку тощо. Всі ці підприємства повинні розташовуватися чим ближче до основних споруд будівельного комплексу. Будівлі тимчасових підприємств повинні бути збірно-розбірними і транспортабельними для подальшого використання на інших будовах.

Постійні підприємства — заводи і полігони, що виготовляють збірні залізобетонні вироби і конструкції, лісопереробні, домобудівні

комбінати, ремонтно-механічні заводи тощо. Розташовуються ці підприємства з врахуванням майбутнього використання для багатьох галузей.

Потужність виробничих підприємств встановлюється з врахуванням інтенсивності виконання робіт основного будівництва відповідно до календарного плану виконання будівельних робіт та графіка використання будівельних ресурсів.

СИСТЕМА ЗАБЕЗПЕЧЕННЯ БУДІВНИЦТВА МАТЕРІАЛЬНО — ТЕХНІЧНИМИ РЕСУРСАМИ

1.1. Основи організації виробничої бази будівництва

Будівельне виробництво вимагає забезпечення і своєчасне постачання різноманітних ресурсів. У своєчасній підготовці і організованому веденні будівництва визначне місце займає його виробнича база.

Виробнича база будівництва (виробнича база) — це постійні підприємства з засобами механізації і автоматизації та допоміжні тимчасові виробництва генеральної підрядної організації — споруди, склади, майданчики, механізовані установки тощо, що призначені для безперебійного забезпечення ресурсами основного будівництва.

На формування складу об’єктів виробничої бази та її організацію суттєво впливають умови основного будівництва водогосподарського комплексу та наступні визначальні фактори:

1) топографічні, геологічні, гідрологічні та кліматичні умови, які обумовлюють склад, розміщення виробничих баз будівництва та їх віддаленість від району концентрації основних обсягів робіт;

2) різновидність об’єктів вимагає застосування тієї чи іншої технології виконання основних робіт; використання різних методів організації основного виробництва;

3) значні обсяги робіт та висока вартість будівництва, віддаленість основних об’єктів від транспортних магістралей, промислово розвинутих міст і підприємств будівельної індустрії вимагає необхідності створення тимчасових житлових умов з соціальною інфраструктурою, будівництва доріг, створення власної будівельної індустрії, транспортних, ремонтних та експлуатаційних підприємств, призводить до збільшення тривалості підготовчого періоду будівництва;

4) значні терміни основного будівництва, цілорічне виконання основних робіт обумовлюють специфіку підприємств виробничої бази за умов безперебійної та ритмічної роботи, незалежно від температури повітря;

5) комплексний характер великих водогосподарських об’єктів зачіпає інтереси багатьох галузей економічної діяльності.

Перераховані особливості обумовлюють наступні основні принципи створення виробничої бази:

1) використання існуючих підприємств виробничої бази інших галузей економічної діяльності на засадах оренди, які розраховані на тривалий термін роботи і обслуговування будівельних комплексів;

2) створення виробничої бази тільки власними силами можна для великих будівництв, які розташовані на значній відстані від існуючих постійних виробничих баз (управлінь), зокрема якщо основне будівництво розраховане на великий термін;

3) визначення структури і потужності підприємств виробничої бази з урахуванням можливості використання і розширення існуючих баз будівельної індустрії в даному районі, а також максимального врахування можливостей їх використання в майбутньому (після закінчення основного будівництва) для потреб інших галузей економічної діяльності;

4) створення постійної регіональної бази для обслуговування багатьох об’єктів даного регіону;

5) максимальне використання конструкцій із збірного залізобетону, дерев’яних та металевих конструкцій заводського виготовлення;

6) тимчасові споруди повинні бути збірно-розбірними для швидкого монтажу та демонтажу при мінімальних витратах праці і матеріалів;

7) компоновка потужностей виробничої бази повинна відповідати видам і обсягам будівельних робіт, що передбачені основним виробництвом і змінюватися залежно від потреби основного виробництва, а також забезпечувати своєчасне введення етапів чи комплексів.

Виробнича база будівництва

Одним із важливих елементів організації будівництва є створення і розвиток його матеріально-технічної бази. Промислові підприємства будівельної індустрії, засоби механізації виконання робіт, транспортні засоби, підрозділи з обслуговування та ремонту машин, механізмів та обладнання, об’єкти із забезпечення будівництва та його соціально — побутова інфраструктура в загальній сукупності є виробничою базою будівництва.

Навчальна дисципліна „Виробнича база будівництва” містить сукупність знань щодо організації робіт підготовчого та основного періодів, створення і використання об’єктів виробничої бази будівництва. Ця дисципліна ґрунтується на основі знань технології та організації водогосподарського будівництва, планування та управління виробництвом тощо.

Значення навчальної дисципліни „Виробнича база будівництва” є надзвичайно важливим, оскільки основне будівництво об’єкта чи споруди не можна здійснювати ефективно не знаючи питань проектування, створення та використання виробничої бази будівництва.

В результаті вивчення навчальної дисципліни майбутній фахівець повинен знати структуру підприємств виробничої бази, основні принципи розрахунку їх потужностей, технологічні схеми і прогресивні технології виробництва будівельних матеріалів та вміти за допомогою нормативних документів визначати параметри екологічно-безпечних технологій і організації виробництва, транспортування та зберігання будівельних матеріалів, виробів і конструкцій, проектувати об’єкти виробничої бази будівництва.

Навчальний посібник за змістом відповідає робочій програмі навчальної дисципліни, відображає сучасні тенденції розвитку виробничої бази будівництва і призначений для студентів, які навчаються за напрямом підготовки «Гідротехніка (водні ресурси)».