Архивы рубрики ‘БЕТОННЫЕ РАБОТЫ’

ПРИМЕНЕНИЕ БЕТОНОВ С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ

Бетоны с противоморозными добавками обладают способностью твердеть при отрицательных температурах.

В качестве противоморозных добавок применяют хлорид натрия в сочетании с хлоридом кальция (ХН+ХК); нитрит натрия (НН); поташ (П); соединение нитрата кальция с мочевиной (НКМ); нитрит натрия в сочетании с хлоридом кальция (НН+ХК); нитритнитрат-хлорид кальция (ННХК); нитрат кальция в сочетании с мочевиной (НК+М); нитрит-нитрат-хлорид кальция в сочетании с мочевиной (ННХК+М).

Нарастание прочности бетонов на портландцементах с противоморозными добавками показано в табл. 11.

Оптимальное количество добавок в зависимости от расчетной температуры твердения бетона, состояния материалов (холодные, оттаянные или подогретые), величины водоцементного отношения, типа цемента и его минералогического состава находится в пределах 3-4-16 % от массы цемента и устанавливается строительной лабораторией.

При выборе вида противоморозной добавки необходимо учитывать область применения бетонов с химическими добавками, так как для различных конструкций в зависимости от типа армирования и агрессивности среды, в которой будут находиться конструкции при эксплуатации, существуют ограничения по применению того или иного вида добавок (СНиП III—15—76), а для предварительно напряженных конструкций, армированных термически упрочненной сталью, и для железобетонных конструкций электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток, не допускается применение противоморозных добавок.

Бетонную смесь с противоморозными добавками можно транспортировать в неутепленной таре. Предельная продолжительность транспортирования и допускаемый срок укладки бетонной смеси зависят от ее подвижности; их устанавливает строительная лаборатория.

|

Таблица 11. Нарастание прочности бетонов на портландцементах с противомороэными добавками

Прим ечание. При использовании быстротвердеющих портландцементов приведенные величины умножают на коэффициент 1,2, а шлаковых и пуццолановых портландцементов — на 0,8. |

Укладываемая в конструкцию бетонная смесь не должна содержать частиц льда, снега, смерзшихся комьев материала.

Бетонную смесь с противомороэными добавками укладывают в конструкции и уплотняют, соблюдая общие правила укладки.

Поверхность бетона, не защищенную опалубкой, укрывают во избежание вымораживания влаги. Бетон выдерживают под укрытием до получения распалубочной прочности.

Если после укладки бетона температура его понизилась ниже расчетной, принятой при установлении концентрации водных растворов противоморозных добавок, уложенный бетон утепляют сухими опилками (слоем 10—15 см), сухим песком (слоем 30—40 см), снегом (слоем 40—60 см) или сочетают выдерживание бетона по способу термоса с искусственным обогревом до момента достижения бетоном необходимой прочности.

ВЫДЕРЖИВАНИЕ БЕТОНА СПОСОБОМ ТЕРМОСА

Способ термоса применяют в основном при бетонировании массивных конструкций. Для легких каркасных конструкций этот способ не применяют, так как утеплять их трудно и неэкономично.

Массивность конструкции характеризуется отношением суммы охлаждаемых (наружных) поверхностей к ее объему. Это отношение называется модулем поверхности Ми, который определяют по формуле

|

|

где F — площадь поверхности, м2; V — объем, м3.

При определении модуля поверхности не учитывают поверхности конструкций, соприкасающиеся с немерзлым грунтом или хорошо прогретой бетонной или каменной кладкой. Чем меньше Мп, тем конструкция массивнее.

Для колонн и балок модуль поверхности определяют как отношение периметра элемента (в плоскости поперечного сечения) к площади поперечного сечения.

Способом термоса обычно пользуются при выдерживании конструкций с модулем поверхности до 6. Часто способ термоса для таких конструкций сочетают с периферийным электропрогревом.

Дли использования способа термоса в конструкциях с более высокими значениями модуля поверхности применяют предварительный электроразогрев бетонной смеси или в бетонную смесь при приготовлении вводят добавки—ускорители твердения бетона, которые одновременно снижают температуру замерзания бетона. В этих случаях можно применять способ термоса в конструкциях с модулем поверхности, равным 8—10.

При выдерживании способом термоса конструкций с модулем поверхности более 3 применяют быстротвердеющие портландце — менты и портландцементы высоких марок (не ниже 400), которые

![]()

![]()

не только быстро набирают прочность, но и выделяют при твердении повышенное количество тепла. В результате сокращается время, в течение которого бетон должен быть предохранен от замерзания, а также повышается запас тепла в нем, т. е. облегчаются условия термосного выдерживания бетона.

не только быстро набирают прочность, но и выделяют при твердении повышенное количество тепла. В результате сокращается время, в течение которого бетон должен быть предохранен от замерзания, а также повышается запас тепла в нем, т. е. облегчаются условия термосного выдерживания бетона.

Для сокращения срока получения бетоном критической прочности бетонную смесь укладывают с максимально допускаемой температурой, опалубку утепляют, а уложенный в конструкцию бетон укрывают.

Утепление опалубки должно быть выполнено без зазоров и щелей, особенно в углах и местах стыкования теплоизоляции. Для уменьшения продуваемости опалубки и предохранения теплоизоляционных материалов от увлажнения по обшивке опалубки прокладывают слой толя.

Если опалубка состоит из железобетонных плит-оболочек, утепление к ним прикрепляют с наружной стороны, а с внутренней стороны, соприкасающейся с бетонной смесью, их предварительно отогревают. Выступающие углы, тонкие элементы и другие части, остывающие быстрее основной конструкции, дополнительно утепляют на длине участка, назначаемого проектом производства работ.

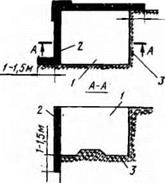

Поверхности ранее забетонированных блоков и оснований, подверженных воздействию наружного воздуха в местах примыкания к свежеуложенному бетону, утепляют на полосе шириной 1 —1,5 м (рис. 71).

После окончания бетонирования немедленно утепляют верхнюю грань блока теплоизоляцией, которая по своим качествам не уступает утепленной опалубке. Опалубку и утепление снимают с разрешения технического персонала после достижения бетоном необходимой критической прочности при остывании бетона в наружных

слоях до 0°С. Опалубку следует снимать до примерзания ее к бетону.

После распалубливания бетон следует временно укрывать теплоизоляционным материалом во избежание его растрескивания, если разность температур поверхностного слоя бетона и наружного воздуха превышает 20°С для конструкций с модулем поверхности от 2 до 5 и 30°С — для конструкций с модулем поверхности 5 и выше.

Массивные блоки с модулем поверхности менее 2 и блоки гидротехнических сооружений распалубливают, учитывая заданные проектом наибольшие допускаемые температурные перепады между ядром блока и его поверхностью и между поверхностью блока и наружным воздухом.

ПОДГОТОВКА ОСНОВАНИЙ И УКЛАДКА БЕТОННОЙ СМЕСИ

Состояние оснований, на которые укладывают бетонную смесь, а также метод укладки должны исключать возможность деформации основания из пучинистых грунтов и замерзания бетона в месте контакта с основанием.

Пучинистые грунты до начала укладки бетонной смеси в фундамент отогревают в местных тепляках из брезента, полиэтилена, фанеры до положительной температуры на глубину не менее 50 см и защищают от промерзания. Отогревают пучинистое основание электрическими нагревателями или воздухоподогревателями; гори-

киїтильними и вертикальными электродами; приборами с колпаками, отражающими тепло на основание.

При производстве бетонных работ с выдерживанием бетона способом термоса или при сочетании этого способа с предварительным электроразогревом бетонной смеси слой старого бетона в месте контакта с бетонируемой конструкцией до укладки теплой бетонной смеси отогревают на глубину, определяемую проектом производства работ (примерно 30 см), и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Бетонная смесь, имеющая положительную температуру, а также смесь с противоморозными добавками могут. быть уложены на неотогретый старый бетон, скалу или непучинистый грунт, если по расчету в зоне контакта со старым бетоном (или основанием) на протяжении расчетного периода выдерживания бетона не произойдет его замерзания.

Если бетонируют конструкции с последующим прогревом бетона, то допускается укладывать бетонную смесь с положительной температурой на неотогретое непучинистое основание или на старый 6etoH, с которого удалена цементная пленка. В этом случае к началу прогрева бетона его температура в месте контакта с основанием должна быть не ниже 2°С.

Перед бетонированием утепленную опалубку и арматуру обязательно очищают от снега и наледи горячим воздухом.

Места выгрузки и укладки бетонной смеси защищают от ветра и снега брезентовым или фанерным шатром.

Во избежание излишней потери тепла бетонную смесь укладывают непрерывно небольшими участками по длине и ширине, чтобы каждый уложенный слой быстрее перекрывался последующим и температура бетона не успевала падать ниже предусмотренной расчетом. После укладки последнего или промежуточного слоя (в случае возникновения перерыва в бетонировании) бетон укрывают пароизоляционным материалом (полимерная пленка, толь, рубероид) и утепляют щитами или матами, чтобы не замерз его верхний слой.

Толщина укладываемых слоев бетона для лучшего сохранения ими тепла при укладке должна быть максимальна допускаемой по условиям вибрирования. Укладывать бетонную смесь следует круглосуточно до окончания бетонирования всего массива или его части— блока.

Камни, предназначенные для укладки в бетонируемые массивы в качестве «изюма», должны иметь температуру не ниже 0°С, причем предварительно их необходимо тщательно очистить от снега и льда. Элементы каркасных и рамных конструкций с жесткими сопряжениями узлов (неразрезные ригели рам, железобетонные ребристые перекрытия) бетонируют и прогревают сразу на всю длину или участками с разрывами в пролетах, необходимость устройства которых в зависимости от температуры тепловой обработки и температурных напряжений указывается в проекте производства работ.

Разрывы длиной не менее 0,7 м заполняют бетонной смесью и прогревают после остывания ранее уложенного в смежные участки бетона до 15°С.

Если в рабочем шве замерз бетон, промерзший участок отогревают до полного оттаивания (обычно паром в течение нескольких часов), снимают и удаляют промерзший незатвердевший слой, обрабатывают поверхность старого бетона по установленным правилам и только после этого продолжают бетонирование.

При замоноличивании стыков сборных и сборно-монолитных конструкций перед укладкой бетонной смеси поверхности полостей стыков (каналов) очищают от снега и наледи, отогревают до расчетной температуры (но не менее 15°С) на заданную глубину. Отогрев можно не производить, если для замоноличивания используют бетоны с противоморозными добавками. В противном случае стыки замоноличивают с электропрогревом, в греющей опалубке или с инфракрасным обогревом. Стыки каркасных конструкций (колонны, балки), насыщенные арматурой и закладными деталями, можно замоноличивать с индукционным прогревом.

Каналы для напрягаемой арматуры заполняют бетонной смесью без противоморозных добавок, предварительно отогрев стенки каналов до положительной температуры. Затем обогревают бетонную смесь при температуре не более 50°С за счет нагревания арматурного пучка или стержня до температуры не более 90°С, пропустив через него электрический ток.

БЕТОННЫЕ РАБОТЫ В ЗИМНИХ УСЛОВИЯХ. И В ЗОНЕ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ

§ 22. ОСОБЕННОСТИ БЕТОНИРОВАНИЯ ПРИ ОТРИЦАТЕЛЬНЫХ

ТЕМПЕРАТУРАХ

При производстве бетонных и железобетонных работ в зимних условиях при ожидаемой среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С, а также при бетонировании конструкций, расположенных в вечномерзлых грунтах, применяют способы бетонирования, позволяющие получать бетон необходимого качества.

Если не применять специальных способов бетонирования, то при замерзании бетона содержащаяся в нем свободная вода обращается в лед и твердение бетона прекращается. Если до замерзания твердение не началось, то не начнется и после него, если же началось, то практически приостанавливается до тех пор, пока свободная вода в бетоне будет находиться в замерзшем состоянии. Замерзшая в бетоне вода увеличивается в объеме приблизительно на 9%. Возникающее внутреннее давление льда разрывает слабые связи в незатвердевшем бетоне.

Вода, скапливающаяся на поверхности зерен крупного заполнителя, при замерзании образует тонкую ледяную пленку, нарушающую сцепление между заполнителем и раствором и снижающую прочность бетона. На арматуре образуется пленка льда, нарушающая сцепление арматуры с бетоном.

При оттаивании бетона находящийся в нем лед тает и твердение бетона возобновляется, но конечная прочность бетона, его плотность и сцепление с арматурой снижаются. Эти потери тем больше, чем в более раннем возрасте замерз бетон.

Наиболее опасно замерзание бетона в период схватывания цемента. Также вредно и многократное замораживание и оттаивание бетона в начале твердения, что бывает, когда оттепели сменяются заморозками. Прочность бетона к моменту замерзания или охлаждения ниже расчетных температур, так называемая критическая прочность, при которой конечная прочность не снижается или снижается незначительно, должна указываться в проекте производства работ или в технологической карте.

Для бетона без противоморозных добавок монолитных конструкций и монолитной части сборно-монолитных конструкций прочность к моменту замораживания должна составлять не менее 50% проектной при марке бетона 150, 40%—для бетонов марки 200— 300, 30% —для бетонов марок 400—500, 70% —независимо от марки бетона для конструкций, подвергающихся по окончании выдерживания замораживанию и оттаиванию, 80%—для бетона в предварительно напряженных конструкциях, 100%—для бетона конструкций, подвергающихся сразу после окончания выдерживания действию расчетного давления воды, и конструкций, к которым предъявляются специальные требования по морозостойкости и водонепроницаемости.

Для бетона с противоморозными добавками прочность к моменту его охлаждения до температуры, на которую рассчитано количество добавок, должна быть не менее 30% проектной при марке до 200, 25% —для бетона марки 300 и 20% —Для бетона марки 400.

Условия и срок, к которому допускается замерзание бетона блоков массивных гидротехнических сооружений, указываются в проекте.

Бетон, достигший к моменту замерзания критической прочности, проектную прочность приобретает только после оттаивания и выдерживания при положительной температуре не менее 28 суток.

В тех случаях, когда конструкции, забетонированные зимой (в том числе бетон сборных элементов с обычной и предварительно напряженной арматурой, входящих в состав сборно-монолитных конструкций), подлежат полному загружению при отрицательной температуре наружного воздуха, требуется выдержать бетон при положительной температуре до тех пор, пока не будет достигнута проектная прочность.

Величину прочности бетона в конструкции к моменту его замерзания определяют по минимальной прочности образца из контрольной серии.

Для получения необходимой прочности бетона проводят специальные мероприятия по подготовке составляющих бетона и приготовлению бетонной смеси. Особое внимание уделяют защите забетонированных конструкций от непосредственного воздействия отрицательной температуры и ветра.

Необходимо, чтобы бетонная смесь, укладываемая в опалубку, имела определенную, заданную расчетом температуру.

Для защиты забетонированных конструкций от воздействия отрицательной температуры, создания искусственной тепловлажностной среды для бетона, приготовленного на подогретых материалах, и выдерживания его в таких условиях до приобретения необходимой (критической) прочности применяют различные способы.

Бетон, уложенный в массивные конструкции зимой, наиболее часто выдерживают способом термоса, основанным на использовании утепленной опалубки, тепла подогретых составляющих бетонной смеси и тепла, выделяемого при схватывании и твердении цемента. Хорошо укрытый бетон остывает настолько медленно, что к моменту замерзания успевает набрать критическую прочность.

Для расширения области применения способа термоса используют предварительный электроразогрев бетонной смеси перед укладкой в опалубку, химические добавки-ускорители, цементы с повышенным тепловыделением и быстротвердеющие цементы, а также сочетают способ термоса с различными методами обогрева бетона, например с периферийным электропрогревом или обогревом конструкций.

При применении предварительного электроразогрева бетонной смеси температура разогрева для бетонов на портландцементах с содержанием трехкальциевого алюмината до 6% не должна превышать 80°С; на портландцементах с содержанием трехкальциевого алюмината более 6%—устанавливается строительной лабораторией после экспериментальной проверки; для бетонов на шлако — портландцементах — не должна превышать 90°С.

Бетонную смесь разогревают в специально оборудованных бункерах и бадьях, обеспечивающих ее равномерный прогрев, а также в оборудованных для этой цели кузовах автомобилей.

Часто при бетонировании фундаментов, расположенных в отдельных котлованах, способ термоса сочетают с использованием теплоотдачи талого грунта. В этом случае котлованы хорошо утепляют сверху, благодаря чему в них устанавливается небольшая положительная температура.

Бетон в тонких конструкциях остывает быстро, поэтому их приходится обогревать электрическим током, паром или теплым воздухом. Иногда в целях экономии электроэнергии сочетают способ термоса с обогревом.

Легкие бетоны на пористых заполнителях в зимних условиях выдерживают по способу термоса с предварительным электроразогревом бетонной смеси.

Кроме изложенных способов зимнего бетонирования, основанных на твердении бетона при положительной температуре, существует способ твердения бетона при отрицательной температуре. При этом бетонную смесь приготовляют с введением противоморозных добавок. Противоморозные добавки настолько понижают температуру замерзания воды, что обеспечивают твердение бетона при отрицательных температурах до —25°С. При выборе способа выдерживания бетона в первую очередь рассматривают возможность применения способа термоса, способа термоса с добавками — ускорителями твердения.

Если, применяя этот способ, невозможно получить требуемую

прочность бетона в заданные сроки, то последовательно рассматривают возможность применения бетона с противоморозными добавками, способов электротермообработки, обогрева паром, теплым воздухом. В случае невозможности выдерживания бетона в конструкциях с помощью указанных мероприятий бетонные работы выполняют с применением тепляков.

Тот или иной способ производства бетонных и железобетонных работ в зимних условиях принимают на основе сравнительных технико-экономических расчетов.

§ 23. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

Состояние материалов, идущих для приготовления бетонной смеси, в зимнее время имеет особо важное значение. Хранение материалов зимой значительно усложняется. Помещения для хранения цемента должны иметь плотные ограждения, не допускающие попадания снега.

Песок, гравий и щебень во избежание смешивания со снегом необходимо складывать на сухих возвышенных местах, защищенных от снежных заносов. Штабеля материалов должны иметь форму, обеспечивающую наименьшую поверхность при данном объеме (например, круглую, куполообразную). Высота их должна быть не менее 5 м. Перед укладкой в штабеля смерзшиеся заполнители разрыхляют.

Температура составляющих бетонной смеси в момент загрузки в бетоносмеситель должна быть такой, чтобы обеспечить заданную температуру бетонной смеси при выходе из бетоносмесителя. Поэтому при приготовлении бетонной смеси зимой применяют подогретую воду, оттаянные или подогретые заполнители. Сухие заполнители, не содержащие наледи на зернах и смерзшихся комьев, могут загружаться в смеситель в неотогретом состоянии, если это допускает тепловой баланс бетонной смеси. Цемент и тонкомолотые добавки вводят без подогрева.

Для бетонных смесей, укладываемых в тонкостенные и средней массивности конструкции, применяют быстротвердеющие портландцемента и портландцемент марки 400 и выше.

Бетонная смесь должна иметь некоторый запас тепла, который расходуется от момента укладки до начала обогрева в конструкции, а при методе термоса — в течение всего периода выдерживания бетона. Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или подогрева не должна быть ниже:

температуры, установленной расчетом, — при выдерживании бетона по методу термоса;

температуры замерзания раствора затворения, увеличенной на 5°С, — при применении бетона с противоморозными добавками. При применении поташа температура бетона в начальный период твердения должна иметь отрицательные значения;

0°С в наиболее охлажденных зонах перед началом предварительного электроразогрева бетонной смеси или при форсированном

электроразогреве ее в конструкциях и 2°С при применении других методов тепловой обработки бетона.

Температуру подогрева воды и заполнителей при загрузке их в бетоносмеситель и температуру готовой бетонной смеси при выходе ее из бетоносмесителя устанавливают расчетом с учетом потерь тепла. Вместе с этим температура воды в бетонной смеси нс должна быть выше значений, приведенных в табл. 10.

При применении только подогретой воды соблюдают следующую очередность загрузки материалов в бетоносмеситель: одновременно с началом подачи воды загружают щебень или гравий, а после заливки половины требуемого количества воды и нескольких оборотов барабана (чаши) — песок, цемент и оставшуюся воду. 1

Продолжительность смешивания бетонной смеси в зимнее время следует увеличивать не менее чем на 25% против летних условий (при применении только подогретой воды).

Продолжительность смешивания можно не увеличивать, если применяется подогретая вода, оттаянные или подогретые заполни?- тел и.

Бетонную смесь приготовляют под наблюдением дежурного лаборанта, который назначает температуру нагрева составляющих для получения нужной температуры смеси и проверяет ее подвижность.

Воду и заполнители подогревают различными способами. Воду подогревают преимущественно паром в водонагревателях, выпускаемых заводами для горячего водоснабжения промышленных предприятий. Из водонагревателей горячую воду подают в расходные баки, расположенные в дозировочном отделении бетонного завода, и оттуда по мере необходимости в дозаторы. В расходных баках установлены нагревательные приборы, которые поддерживают нужную температуру воды и подогревают ее при остановках завода на продолжительное время.

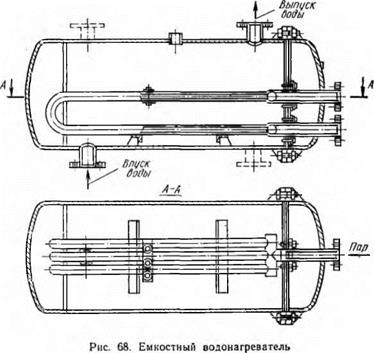

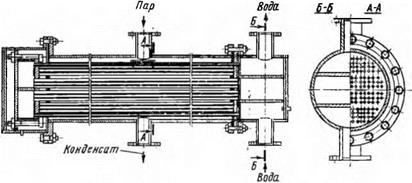

Водонагреватели бывают двух типов: емкостные и трубчатые скоростные. В емкостном водонагревателе (рис. 68) пар циркулирует в змеевике, а нагреваемая вода подается в бачок. В трубчатом скоростном водонагревателе (рис. 69) воду пропускают по трубкам змеевика, а греющий пар заполняет межтрубное пространство. Наиболее распространены скоростные водонагреватели, обладающие меньшими габаритами и массой при одинаковой производительности.

При небольших объемах работ, а следовательно, и меньшей производительности бетонного завода воду подогревают, пуская пар в бак с водой. Иногда для подогрева воды устраивают специальные водогрейные печи, состоящие из гладких или ребристых труб или радиаторов. Недостаток таких печей — медленный начальный нагрев, образование накипи и сложность ремонта.

Нагрев заполнителей может быть одноступенчатым, когда на одних и тех же установках одновременно материалы оттаивают и подогревают, и двухступенчатым, когда на одних установках их

|

Таблица 10. Наибольшая допускаемая температура воды и бетонной смеси

|

только оттаивают, а на других подогревают до расчетных температур. Заполнители нагревают чаще всего в бункерах горячим воздухом.

|

|

На крупных гидротехнических стройках обычно осуществляют двухступенчатый нагрев. При этом заполнители (в количестве суточного или полусуточного запаса) отогревают в штабелях или

специальных бункерах, располагаемых между бетоиосмесителыюй установкой и складами заполнителей.

Расходные бункера бетоносмесительной установки оборудуют нагревательными устройствами для дополнительного подогрева заполнителей до расчетных температур.

Более совершенна установка, в которой заполнители подогревают в сушильных барабанах топочными газами. При этом газы е температурой до 800°С непосредственно соприкасаются с материалом и’за 6—8 мин повышают температуру заполнителей па ‘1()°С. Сушильные барабаны успешно применяют на бетонных заводах

|

Рис. 69. Трубчатый скоростной водонагреватель |

любой мощности. Недостаток их заключается в необходимости дробления смерзшихся заполнителей размером более 250—300 мм перед подачей в барабан.

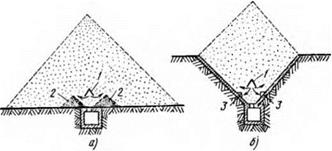

При нагреве заполнителей в штабеле путем продувки топочными газами дробить смерзшиеся заполнители не требуется. На рис. 70, а дан схематический разрез открытого штабельно-траншейного склада, а на рис. 70, б — полубункерного склада с подогревом заполнителей топочными газами.

Температура топочных газов, нагнетаемых вентилятором в нагревательный короб /, составляет около 250°С. Так как эффект нагрева значительно уменьшается из-за происходящей одновременно с нагревом сушки материала, то для улучшения работы топочные газы увлажняют паром. Такая установка может быть любой производительности в зависимости от длины траншеи или штабеля и размеров их поперечного сечения.

При небольших объемах работ применяют печи для одновременного нагрева воды и заполнителей. В таких печах топочные газы сначала отдают тепло воде, циркулирующей в змеевиках, а затем, проходя по жаровым трубам, обогревают заполнители.

На бетонных заводах с круглогодичным режимом работы предусматривается теплоизоляция стеновых ограждений и отопление

помещений бетоносмесительной установки, конвейерных галерей, а также устройство специальных установок для подогрева воды и заполнителей.

|

Рис. 70. Подогрев топочными газами материалов в штабеле: а — в открытом штабельно-траншейном складе, 6 — в полубупкер — ном складе; 1 — нагнетательно-нагревательный короб, 2 — отсыпки из крупного заполнителя, 3 — всасывающий короб |

§ 24. ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

Способы и средства транспортирования бетонной смеси зимой не должны допускать ее охлаждения более, чем установлено расчетом.

Максимальная продолжительность транспортирования бетонной смеси определяется строительной лабораторией, исходя из. условий сохранения ее подвижности и заданной температуры перед укладкой.

Продолжительность транспортирования может быть увеличена за счет применения пластифицирующих добавок, приготовления смеси пониженной температуры и подогрева ее у места укладки, введения в бетонную смесь противоморозных добавок. Время транспортирования предварительно разогретой бетонной смеси и ее укладки не должно превышать времени начала схватывания бетона.

При транспортировании бетонной смеси зимой необходимо стремиться к доставке ее от места приготовления до места укладки без перегрузок, во время которых происходит наибольшая потеря тепла. В тех случаях, когда без них обойтись нельзя, место перегрузки защищают от ветра, а перегрузочные бункера утепляют. Потери тепла могут происходить и через стенки тары, в которой перевозят смесь.

Для перевозки бетонной смеси предназначены автобетоновозы СБ-113, в которых предусмотрена теплоизоляция кузова.

При использовании автосамосвалов для перевозки бетонной смеси на большие расстояния (при температуре наружного воздуха ниже —10°С) кузов накрывают брезентом или утепленными щитами и обогревают отработавшими газами автомашины. Газы пропускают или через специально устроенное двойное дно кузова, или через трубы выводят к верхней части кузова и дают им такое направление при выходе, чтобы над бетонной смесью образовалась непрерывная тепловая завеса.

Бадьи и бункера накрывают деревянными утепленными крышками, обшивают снаружи фанерой по войлоку или утепляют другими способами. Тару, в которой перевозят бетонную смесь, перед началом работ и периодически в процессе работ прогревают паром или горячей водой.

Бетононасосы вместе с оборудованием должны находиться в утепленном или отапливаемом помещении. При температуре до —10°С бывает достаточно обернуть звенья труб магистрального бетоновода войлоком или шлаковатой. Замковые соединения поверх теплоизоляции покрывают съемными муфтами из мешковины и шлаковаты. Сняв муфту, можно демонтировать и повторно собрать бетоновод, не нарушая утепление труб. При более низкой температуре магистральный бетоновод прокладывают в утепленном коробе, обогреваемом расположенной рядом с ним трубой парового отопления.

Бетоновод и бетононасос очищают от бетонной смеси горячей водой или при наличии компрессорных установок сжатым воздухом. Освобожденные от бетонной смеси звенья бетоновода прочищают скребками и металлическими щетками на длинных рукоятках и протирают пыжами из мешковины. Перед началом работ бетоноводы обогревают паром или горячей водой. Хоботы или виброхоботы утепляют.

Велики потери тепла при подаче бетонной смеси распределительными конвейерами или виброжелобами, по которым она перемещается тонким слоем. Поэтому их применяют на небольших участках, защищенных от холода и ветра щитами, брезентом, съемными коробами.

Бетонную смесь, предназначенную для предварительного электроразогрева, а также с противоморозными добавками, можно транспортировать в неутепленной таре с защитой от снега и испарения влаги, если будет обеспечена температура смеси к началу разогрева или выдерживания, указанная в § 23.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ УХОДЕ ЗА БЕТОНОМ. И ИСПРАВЛЕНИИ ЕГО ДЕФЕКТОВ

При уходе за бетоном и исправлении дефектов бетона организация рабочих мест должна обеспечивать безопасность выполнения работ.

На рабочем месте запрещается присутствовать посторонним лицам, мешающим выполнению работ.

Рабочие места, расположенные над землей или на перекрытиях на расстоянии 1 м и выше, должны быть ограждены.

Перила должны выдерживать сосредоточенную нагрузку 70 кг.

При невозможности или нецелесообразности устройства ограждений рабочие должны быть обеспечены предохранительными поясами, а места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены.

При применении растворонасосов для заделки раствором отверстий в бетоне, для нагнетания раствора за обделку туннелей и цементации бетона соблюдают следующие правила техники безопасности.

Трубопроводы для транспортирования раствора под давлением должны подвергаться после монтажа установки и в последующем не реже чем через каждые три месяца гидравлическому испытанию давлением, повышающим рабочее в 1,5 раза.

Ежедневно перед началом смены надлежит осматривать манометр на растворонасосе и заменять его в случае неисправности.

Удалять пробки, образовавшиеся в раствороиасосс, трубопроводах и шлангах, можно только после снятия давления в системе.

Перед продувкой растворопроводов сжатым воздухом рабочие, не занятые непосредственно этой работой, должны быть удалены из рабочей зоны на расстояние не менее 10 м. Перегибать шланги, по которым транспортируется раствор, нельзя.

Не следует ремонтировать растворонасосы и растворопроподы, находящиеся под давлением, а также затягивать их сальники п фланцевые соединения.

Соединение гибких растворопроводов (шлангов) со штуцерами растворонасосов необходимо выполнять с помощью хомутов на болтах. Запрещается применять для этой цели проволоку.

ИСПРАВЛЕНИЕ ДЕФЕКТОВ БЕТОНА

Несоблюдение правил производства работ может привести к образованию некоторых дефектов бетона (мелкие и крупные раковины, неровности и др.), которые могут быть устранены последующим исправлением.

Поверхности открытых конструкций с мелкими раковинами, не имеющие общей ноздреватости, затирают цементным раствором состава 1:2—1:2,5. Для этого поверхность бетона расчищают стальными щетками или с помощью пескоструйного аппарата, промывают водой, набрасывают кельмами цементный раствор слоем 3— 4 мм и немедленно затирают деревянными терками.

Если на бетоне имеются крупные раковины (пустоты, образующиеся из-за скопления гравия, незаполненного раствором), то их расчищают на всю глубину, удаляя слабый бетон. Расчищенные раковины продувают сжатым воздухом и промывают струей воды под напором, после чего заполняют бетоном той же марки, что и бетон конструкции, но с заполнителем крупностью не более 20 мм. Уложенную смесь тщательно уплотняют.

Замазывать крупные раковины цементным раствором не разрешается, так как это не устраняет дефекта в бетоне, а только скрывает его, потому что в результате усадки при твердении раствора прочного сцепления его с бетоном не происходит. Крупные раковины, ослабляющие сечение несущих элементов железобетонных конструкций, после расчистки и промывки заделывают торкретированием или бетонированием под давлением. Отверстия, в частности от болтов, заполняют цементным раствором под давлением.

Некоторые массивные блоки оказываются водопроницаемыми из-за некачественного уплотнения бетонной смеси при укладке. Для обеспечения водонепроницаемости бетона производят цементацию— нагнетание цементного раствора в специально пробуренные в бетоне скважины диаметром около 50 мм. Чтобы повысить водонепроницаемость бетона в туннелях, цементный раствор нагнетают за обделку туннелей. В ответственных сооружениях при заделке отверстий, раковин применяют расширяющийся и безусадочный цемент.

Если на горизонтальной неопалубленной бетонной поверхности образовались наплывы, их тут же удаляют кельмой, на вертикальных опалубленных поверхностях их срубают после распалублива — ния пневматическим или электрическим молотком. Выбоины, образовавшиеся на поверхностях при удалении наплывов, затирают цементным раствором состава 1:2.

При неправильном производстве работ могут быть более серьезные дефекты, например слоистое строение бетона, недостаточная его прочность, значительные просадки и прогибы отдельных частей конструкций, сквозные раковины больших размеров. Их часто невозможно устранить или исправить. Чтобы избежать их, необходимо тщательно соблюдать правила производства бетонных работ.

КОНТРОЛЬ КАЧЕСТВА БЕТОНА И ПРИЕМКА РАБОТ

Контроль качества бетона. Качество бетона на строительствах систематически контролирует лаборатория бетона и строительных материалов.

Прежде всего у места укладки бетонной смеси необходимо систематически, не реже двух раз в смену, контролировать ее подвижность. При отклонении от заданных значений подвижности следует улучшить условия транспортирования бетонной смеси или откорректировать ее состав.

Контроль качества укладки и уплотнения бетонной смеси сводится к наблюдениям за организацией этих работ, в особенности за работой уплотняющих механизмов, чтобы устранить все недостатки, мешающие своевременному уплотнению и нарушающие однородность бетона в сооружении.

Для контроля за уплотнением бетонной смеси применяют радиоизотопные плотномеры (ГОСТ 17623—72), принцип действия которых основан на измерении поглощения бетонной смесью гамма-лучей. С помощью радиоизотопных плотномеров определяют момент достижения свежеуложенной бетонной смесью максимальной объемной массы в процессе виброуплотнения, чем контролируется необходимая степень проработки бетона.

Контроль качества уложенного бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Обязательно проверяют прочность бетона на сжатие. Бетон для дорожного и аэродромного строительства испытывают также на растяжение при изгибе.

Бетон испытывают на прочность при осевом растяжении, растяжении при изгибе, на морозостойкость и водонепроницаемость по требованию проекта.

Прочность при сжатии бетона проверяют на контрольных образцах, изготовленных из проб бетонной смеси одного состава, отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования конструкций.

Остальные физико-механические характеристики бетона определяют по контрольным образцам, изготовленным из проб, отобранных на бетонном заводе.

Пробу бетонной смеси отбирают из одного случайного замеса или из одной транспортной емкости и из нее изготовляют одну или несколько серий (групп) образцов.

Пробы не следует отбирать из первых и последних замесов бетонной смеси, а также из двух соседних замесов.

Контрольные образцы бетона, изготовленные из проб бетонной смеси на бетонном заводе, хранят в камере нормального твердения при температуре воздуха 20±2°С и относительной влажности не менее 90% до момента испытаний их в возрасте, соответствующем достижению проектной марки.

Контрольные образцы, изготовленные у места бетонирования, хранят в условиях твердения бетона конструкции и испытывают в назначаемые лабораторией сроки в зависимости от фактических условий вызревания бетона конструкций с учетом необходимости достижения к моменту испытаний проектной марки.

Образцы для испытания бетона на сжатие должны иметь форму куба с длиной ребер 30; 20; 15; 10 и 7,07 см или цилиндра диаметром 20; 15; 10 и 7,14 см и высотой соответственно 40; 30; 20 и 14,3 см.

Размеры образцов выбирают с учетом наибольшей крупности заполнителей бетона (ГОСТ 10180—74). Полученные результаты испытаний образцов приводят к пределу прочности при сжатии эталонного образца — куба с длиной ребер 15 см. Для этого умножают полученные при испытании образцов пределы прочности при сжатии на переводные коэффициенты, которые принимают по ГОСТ 10180—74 или устанавливают опытным путем.

Прочность бетона при сжатии оценивают по результатам испытания контрольных образцов в соответствии с ГОСТ 18105—72.

В качестве основного метода контроля и оценки однородности и прочности бетона при сжатии применяют систематический статистический контроль.

Нестатистический метод контроля допускается применять при бетонировании отдельных монолитных конструкций, когда неболь — I шие объемы бетона не позволяют получить в установленные і ГОСТ 18105—72 сроки необходимое для статистического контроля количество серий контрольных образцов.

Для контроля прочности бетона на строительной площадке статистическим методом подлежащие бетонированию конструкции разбивают на технологические комплексы.

В качестве технологического комплекса условно принимают группу одновременно бетонируемых и выдерживаемых в одинаковых условиях монолитных конструкций из бетона одного состава.

Бетон технологического комплекса разбивают на партии. В качестве партии принимают объем бетона, уложенного в конструкции одного технологического комплекса за период, не превышающий одни сутки.

Для контроля от каждой партии бетона отбирают не менее двух проб из разных замесов или транспортных емкостей.

Объем пробы должен приниматься с учетом обеспечения изготовления одной серии образцов, предназначенной для контроля прочности в возрасте, соответствующем достижению проектной марки, и дополнительных серий для промежуточного ностатнстиче — ского контроля в соответствии с требованиями проекта и нормативных документов. Каждая серия, как правило, состоит из трех контрольных образцов. • .

Контрольные образцы изготовляют и испытывают в соответствии с требованиями ГОСТ 10180—74 или ГОСТ 11050—64.

Если в результате испытаний образцов будет установлено, что бетон не удовлетворяет предъявленном к нему требованиям, то состав бетонной смеси для дальнейшего бетонирования должен быть соответственно исправлен, а возможность использования возведенных конструкций должна быть установлена совместно с проектной организацией.

В ответственных сооружениях качество уложенного бетона по требованию проекта определяют испытанием выбуренных из сооружения образцов (кернов). :

Для определения качества бетона в конструкциях и сооружениях и при производственном контроле наряду с механическими (разрушающими) методами испытания образцов применяют различные методы испытания бетона без разрушения образцов (неразрушающие) (ГОСТ 10180—74).

Применение неразрушающих методов является обязательным в случаях, когда определение прочности бетона разрушающими методами невозможно.

Наиболее распространенный из неразрушающчх методов — ультразвуковой импульсный метод определения прочности бетона с помощью специальной электронной аппаратуры (ГОСТ 17624—78) Этот метод основан на сравнении скорости прохождения ультразвуковой волны в конструкции со скоростью ее прохождения в эталонных образцах, изготовленных и выдержанных в таких же условиях, как и конструкция. Эталонные образцы данного состава бетона испытывают сначала с помощью ультразвука, а затем при сжатии на прессе, в результате чего определяют зависимость между скоростью ультразвука и прочностью бетона. Зная эту зависимость, сравнительную прочность бетона на сжатие в конструкции можно определить по скорости ультразвука в любом месте и в любое время без вырезки или изготовления образцов.

Ультразвуковой метод удобен для повседневного контроля за нарастанием прочности бетона’, а также для определения его однородности и обнаружения дефектных мест внутри конструкций (например, каверн, недостаточно провибрированных мест).

Прочность и однородность бетона при применении неразрушающих методов испытаний контролируют и оценивают в соответствии с ГОСТ 21217—75. ■

На каждом объекте, где производят бетонные работы, необходимо независимо от объема выполняемых работ вести «Журнал бетонных работ». В него заносят следующие данные:

количество выполненных бетонных работ по отдельным частям сооружения;

дата начала и окончания укладки бетонной смеси (по конструкциям, блокам, участкам);

заданные марки бетона, рабочие составы и показатели подвижности или жесткости бетонной смеси;

способы уплотнения смеси (тип вибратора); даты изготовления контрольных образцов бетона, их число, маркировка;

сроки и результаты испытания образцов; температура наружного воздуха во время бетонирования; температура бетонной смеси при укладке в зимнее время, а также при бетонировании массивных конструкций; тип опалубки и даты распалубливания конструкций; атмосферные осадки.

Журнал подписывают производитель работ и лаборант.

Приемка работ. Конструктивные элементы и сооружения, выполненные из бетона, принимают только после приобретения ими проектной прочности. Для этого их освидетельствуют в натуре и делают контрольные замеры, а в необходимых случаях подвергают производственным или лабораторным испытаниям.

Принимать конструкции, как правило, следует до затирки их поверхностей.

Качество строительных материалов, полуфабрикатов, деталей, готовых конструкций должно подтверждаться паспортами, сертификатами и иными документами изготовителей, а при необходимости — актами испытаний материалов на строительстве.

При приемке сооружения предъявляют приемочной комиссии рабочие чертежи с нанесенными на них изменениями, допущенными в процессе строительства, а при значительных отступлениях — исполнительные чертежи, документы о согласовании допущенных изменений, журналы работ, данные испытаний контрольных образцов бетона, акты на скрытые работы, составленные перед укладкой бетонной смеси на работы по сооружению конструктивных элементов, закрываемых последующим производством работ (подготовка оснований, гидроизоляция, изготовление и установка арматуры, установка закладных частей).

Допускаемые отклонения в размерах и положении выполненных монолитных бетонных и железобетонных конструкций от проектных нормированы СНиП III-15—76.

Отклонения плоскостей и линий их пересечения от вертикали или от проектного наклона на всю высоту конструкции не должны превышать, мм:

Для фундаментов……………………………………………………………. +20

Для стен и колонн, поддерживающих монолитные перекрытия и покрытия ±15

![]() Для стен и колонн, поддерживающих сборные балочные конструкции +10

Для стен и колонн, поддерживающих сборные балочные конструкции +10

опалубке при отсутствии промежуточных перекрытий. I /500 высоты

сооружении, но

не более 100

Для стен зданий и сооружений, возводимых в скользящей опалубке, при наличии промежуточных перекрытий. . 1/1000 высоты

сооружении, но

нс более Ы)

Отклонения плоскостей от горизонтали не должны превышать 20 мм на всю плоскость выверяемого участка. Местные отклонен ни поверхности бетона от проектной при проверке конструкций репкой длиной 2 м, кроме опорных поверхностей, не должны превышать ±5 мм, отклонения в длине или пролете элементов—±20 мм, в размерах поперечного сечения элементов +6 мм, — 3 мм. Отклонения в отметках поверхностей и закладных частей, служащих опорами для металлических или сборных железобетонных колонн и других сборных элементов, не должны быть более —5 мм.

Отклонения в плане при расположении анкерных болтов внутри контура опоры должны быть не более 5 мм, при расположении вне контура опоры — не более 10 мм, допускаемое отклонение по высоте составляет +20 мм.

Отклонения отметок по высоте на стыке двух смежных поверхностей не должны превышать 3 мм.

УХОД ЗА БЕТОНОМ И КОНТРОЛЬ ЕГО КАЧЕСТВА. § 18. УСЛОВИЯ ТВЕРДЕНИЯ БЕТОНА И УХОД ЗА НИМ

Твердение бетона представляет собой сложное физико-химиче-; ское явление, при котором цемент, взаимодействуя с водой, образу-j ет новые соединения. 1

Вода проникает в глубь частиц цемента постепенно, в результа-і те все новые его порции вступают в химическую реакцию. Поэтому и бетон твердеет постепенно. Даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой.

При благоприятных условиях твердения прочность бетона непрерывно повышается. Для нормального твердения бетона необходима положительная температура 20±2°С с относительной влажностью окружающего воздуха не менее 90%. создаваемой в специальной камере или при засыпке бетона постоянно увлажненным песком либо опилками.

При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон (на портландцементе) через 7—14 дней после приготовления набирает 60—70% своей 28-дневной прочности. Затем рост прочности замедляется.

Если бетон твердеет все время в воде, то его прочность будет выше, чем при твердении на воздухе. При твердении бетона в сухой среде вода из него через несколько месяцев испарится и тогда твердение практически прекратится. Объясняется это тем, что внутренняя часть многих зерен цемента не успевает вступить в реакцию с водой. Поэтому для достижения бетоном необходимой прочности нельзя допускать его преждевременного высыхания. В теплую сухую и ветреную погоду углы, ребра и открытые поверхности бетона высыхают быстрее, чем внутренние его части. Необходимо предохранить эти элементы от высыхания и дать им возможность достигнуть заданной прочности.

При твердении бетона всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Кроме того, трещинообразование возможно в результате неравномерного разогрева бетонного блока вследствие выделения тепла при схватывании и твердении цемента. Трещины снижают качество, прочность и долговечность бетона.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. Твердение бетона при температуре ниже нормальной замедляется, а при температуре ниже 0°С практически прекращается; наоборот, при повышенной температуре и достаточной влажности процесс твердения ускоряется.

Продолжительность твердения имеет большое практическое значение при бетонных работах. Ускорять твердение необходимо, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить в ранние сроки, а главным образом при работах зимой и изготовлении бетонных и железобетонных изделий.

Для ускорения твердения бетона применяют добавки-ускорители, вводимые при приготовлении бетонной смеси. Оптимальное содержание добавок-ускорителей устанавливается экспериментальным путем строительной лабораторией. При этом количество добавок-ускорителей твердения бетона в процентах от массы цемента не должно превышать следующих величин: сульфат натрия — 2%, нитрат натрия, нитрат кальция, нитрит-нитрат кальция, нитритнитрат-сульфат натрия и нитрит-нитрат-хлорид кальция — 4%, хлорид кальция в бетоне армированных конструкций — 2%, в бетоне неармированных конструкций — 3 %.

Добавки-ускорители твердения не следует вводить при применении глиноземистого цемента, а также в конструкциях, армированных термически упрочненной сталью, кроме сульфата натрия в железобетонных конструкциях, предназначенных для эксплуатации в зонах действия блуждающих токов. Кроме того, добавки хлорида кальция, нитрит-нитрат хлорида кальция не допускается применять в предварительно-напряженных конструкциях, а добавки хлорида кальция — и в конструкциях с ненапрягаемой рабочей арматурой диаметром 5 мм и менее, а также в железобетонных конструкциях, предназначенных для эксплуатации в агрессивной среде (агрессивность среды устанавливается по СНиП 11-28—73).

Полный перечень ограничений по применению добавок-ускорителей в конструкциях приведен в СНиП Ш-15—76.

В производстве сборного железобетона широко применяют для ускорения твердения тепловую обработку бетона паром или электрическим током. Введение в бетонную смесь добавок-ускорителей твердения сокращает продолжительность тепловой обработки.

Иногда при аварийных восстановительных работах используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80—90% 28-дневной прочности.

Ускоряют процесс твердения особо быстротвердеющие портландцемента (ОБТЦ) и быстротвердеющие портландцемента (БТЦ), а также жесткие бетонные смеси на обычных цементах.

Чтобы свежеуложенный бетон получил требуемую прочность в назначенный срок, за — ним необходим правильный уход: поддержание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких изменений температуры.

Отсутствие ухода может привести к получению низкокачественного, дефектного и непригодного бетона, а иногда к разрушению конструкции несмотря на хорошее качество применяемых материалов, правильно подобранный состав смеси и тщательное бетонирование. Особенно важен уход за бетоном в течение первых днем после укладки. Недостатки ухода в первые дни могут настолько

ухудшить качество бетона, что практически их нельзя будет исправить даже тщательным уходом в последующие дни.

Благоприятные температурно-влажностные условия для твердения бетона обеспечивают путем предохранения его от вредного воздействия ветра и прямых солнечных лучей, систематической поливкой. Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (брезентом или мешковиной), а при отсутствии этих материалов поверхность бетона закрывают через 3—4 ч после укладки бетона слоем песка или опилок и поливают водой. В зависимости от климатических условий частота поливки влагоемкого покрытия должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии. В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижения бетоном 50—70% проектной прочности.

Поливают бетон из брандспойтов с наконечниками, разбрызгивающими струю.

В жаркую погоду поливают также деревянную опалубку. При снятии опалубки до истечения срока поливки (например, опалубки колонн, стен, боковых щитов балок) поливают и распалубленные вертикальные поверхности бетонных конструкций. Наиболее эффективно вертикальные и круто наклонные поверхности поливать непрерывным током воды через систему трубок с мелкими отверстиями. В жарком сухом климате этот способ полива применяют обязательно.

Свежеуложенный бетон, находящийся в соприкосновении с текучими грунтовыми водами (особенно агрессивными), должен быть защищен от их воздействия путем временного отвода воды, устройства изоляции и другими средствами в течение 3 суток, если он приготовлен на глиноземистом цементе, и 14 суток при приготовлении на прочих цементах.

Укрытие и поливка бетона требуют значительной затраты труда, поэтому поверхности, не предназначенные в дальнейшем для монолитного контакта с бетоном и раствором (например, площадки, дороги, аэродромные покрытия, полы, перекрытия), а также слои набрызгбетона допускается вместо укрытия и поливки покрывать специальными окрасочными составами и защитными пленками (лаком «этиноль», дегтевыми и битумными эмульсиями, разжиженным битумом, полимерными пленками).

Ограждающие конструкции из легких бетонов на пористых заполнителях, к влажности которых предъявляются особые требования, водой не поливают, а покрывают окрасочным составом и пленками, предохраняющими бетон от увлажнения.

Движение людей по забетонированным конструкциям, а также установка на них лесов и опалубки допускается только тогда, когда бетон достигает прочности не менее 1,5 МПа. Движение автотранспорта и бетоноукладочных машин по забетонированной конструкции допускается только по достижении бетоном прочности, предусмотренной проектом производства работ.

Состав мероприятий по уходу за бетоном, порядок и сроки их проведения устанавливаются строительной лабораторией и утверждаются техническим руководством строительства.

Способы регулирования температурно-влажностного режима в бетоне массивных конструкций гидротехнических сооружений с па чала укладки бетонной смеси до момента замоиолнчпванпн меж блочных швов и режимы охлаждения бетона устанавливаю геи в проекте сооружений или в проекте производства работ и регламентированы СНиП ІІІ-45—76.

Мероприятия по уходу за бетоном ежедневно заносят в «Журнал бетонных работ».

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ УКЛАДКЕ И УПЛОТНЕНИИ. БЕТОННОЙ СМЕСИ

К укладке бетонной смеси допускаются бетонщики, имеющие удостоверение о прохождении ими обучения безопасным методам работы. Вновь поступающие рабочие допускаются к работе только после прохождения ими вводного инструктажа по технике безопасности и производственной санитарии, а также инструктажа по технике безопасности непосредственно на рабочем месте.

Если рабочее место бетонщика расположено на расстоянии 1 м 1 и более над землей или перекрытием, должны быть сделаны ограждения (перила), выдерживающие нагрузку 70 кг. При невозможно- |сти или нецелесообразности устройства ограждений бетонщики должны быть обеспечены предохранительными поясами, а места закрепления карабина предохранительного пояса должны быть заранее указаны мастером и ярко окрашены.

j Во время грозы и при ветре силой 6 баллов и более (т. е. скорости ветра 9,9—12,4 м/с) выполнять бетонные работы с наружных лесов запрещается.

1 При бетонировании сооружений в вертикально-скользящей опалубке настил рабочего пола следует регулярно очищать от мусора й пролитой бетонной смеси. Отверстия в рабочем полу должны быть ограждены перилами.

К работе с вибраторами допускаются бетонщики, предварительно прошедшие медицинское освидетельствование, которое периодически должно повторяться.

Рукоятки вибраторов должны быть снабжены амортизаторами, отрегулированными так, чтобы вибрация рукояток не превышала норм, установленных для ручного инструмента.

Провода, идущие от распределительного щитка к вибраторам, должны быть заключены в резиновые шланги, а корпус электровибратора — заземлен.

Устройства для включения вибраторов должны быть закрытого типа. Во избежание обрыва провода и поражения бетонщиков током запрещается перетаскивать вибратор за шланговый провод или кабель.

При работе с поверхностными вибраторами необходимо во время виброуплотнения перемещать их с помощью гибких тяг.

При появлении каких-либо неисправностей в вибраторе работа с ним должна быть прекращена.

Через каждые 30—35 мин вибратор нужно выключать для охлаждения. Вибраторы после работы тщательно очищают и насухо протирают, обмывать вибраторы водой запрещается.

При переноске пневматического вибратора держать его за шланг не следует.

Каждый бетонщик, работающий с электрифицированным инструментом (вибратором, затирочной машиной), должен знать, помимо безопасных способов работы, меры защиты от поражения электрическим током и уметь оказывать первую помощь пострадавшему. Без этих знаний бетонщик не должен допускаться к работе с электрифицированным инструментом. При работе с вибраторами бетонщики должны быть в резиновых сапогах и перчатках.

При работе с пневматическими вибраторами — исправлении прорыва или продувке шланга и других подобных работах — бетонщик должен быть в очках.

Лица, работающие на строительной площадке, должны носить защитные каски установленных образцов.

РАБОТЫ ПО ТОРКРЕТИРОВАНИЮ И УСТРОЙСТВУ НАБРЫЗГБЕТОНА

Торкретирование или устройство набрызгбетона применяют при возведении с односторонней опалубкой тонкостенных железобетонных конструкций (резервуаров, сводов-оболочек) и для безопалубочного закрепления туннельных выработок, образования плотного поверхностного слоя в сооружениях с повышенными требованиями к водонепроницаемости, замоноличивания швов, устранения дефектов в бетоне при ремонтно-восстановительных работах.

Торкретирование заключается в нанесении на поверхность бетона, железобетона, скалы под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета), устройство набрызгбетона — в нанесении бетонной смеси. Торкретирование и устройство набрызгбетона выполняют цементными смесями на плотных или пористых заполнителях по неармированной или армированной поверхности.

В состав раствора входят цемент, песок или гравий предельной крупностью до 5 мм (в виде исключения допускается применять заполнитель крупностью до 8 мм), а также добавки, ускоряющие схватывание и твердение его, в состав бетонной смеси, помимо цемента и песка, — крупный заполнитель размером не более 20 мм. Растворы или бетонные смеси приготовляют на портландцементах любых видов марки не ниже 400, а также на расширяющемся и безусадочном цементах.

Из ускорителей схватывания и твердения цемента применяют хлористый кальций, жидкое стекло и другие добавки, вводимые в воду затворения.

Толщина слоев, одновременно наносимых при торкретировании, должна быть не более 15 мм при нанесении раствора на горизонтальные потолочные (снизу вверх) или вертикальные неармированные поверхности, 25 мм — на вертикальные армированные поверхности, а при набрызгбетоне 50 мм при нанесении бетонных смесей на горизонтальные потолочные поверхности (снизу вверх), 75 мм — на вертикальные поверхности. При нанесении растворных или бетонных смесей на горизонтальные поверхности сверху вниз толщина слоя не ограничивается.

Число и толщина слоев, характер смеси (раствор или бетонная смесь, вид и максимальная крупность заполнителя и др.), тип армирования определяются проектами сооружения и производства работ.

Оборудование для торкретирования и устройства набрызгбетона. Раствор наносят цемент-пушкой непрерывного действия СБ-117

(рис. 63) производительностью 2 м3/ч по сухой смеси. Дальность подачи сухой смеси по горизонтали — 45 м, по вертикали—10 м. Для нанесения бетонной смеси (безопалубочное бетонирование) применяют машину СБ-67А (рис. 64) производительностью 4 м3/ч сухой смеси. Дальность подачи сухой смеси по горизонтали до 200 м, по вертикали до 35 м.

|

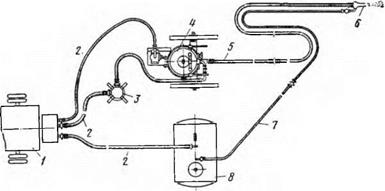

Оборудование для торкретирования или устройства набрызг — бетона (рис. 65) состоит из машины для набрызга 4, компрессора 1, воздухоочистителя 3, бака 8 для воды, шлангов 2, 5 и 7, соп

Рис. 63. Цемент-пушка СБ-117

ла 6. Загруженная в машину 4 сухая смесь цемента и заполнителя под давлением сжатого воздуха от 0,15 до 0,35 МПа поступает по шлангу 5 к соплу 6 и смешивается с водой, образуя растворную (бетонную) смесь, а затем с большой скоростью вылетает из сопла наружу. Сжатый воздух поступает от компрессора.

Приготовляют сухую смесь в смесителях.

Вода подается к соплу шлангом 7 под давлением, превышающим на 0,05—0,15 МПа давление воздуха в машине. Частицы раствора (бетонкой смеси), вылетая из сопла, ударяются о торкретируемую поверхность и остаются на ней, образуя плотный слой торкрета (набрызгбетона). Некоторая часть раствора (бетонной смеси), называемая отскоком и состоящая главным образом из песчинок и гравия, отскакивает от поверхности и падает.

Расход воды регулируют с таким расчетом, чтобы свежеприготовленная смесь для набрызга не сползала с вертикальных поверхностей, а отскок частиц был минимальным. Уменьшение отскока достигается также регулированием давления воздуха в машине.

Для уменьшения отскока и улучшения смачивания сухой смеси в сопле применяют поверхностно-активные добавки (например, мылонафт) в количествах, определяемых предварительными опытами.

Машины БМ-68 и БМ-70 предназначены не только для иабрыз — га, но и для подачи бетонной смеси за опалубку. Производительность машин при набрызге достигает 6 м3/ч, а при укладке бетонной смеси за опалубку соответственно 14 и 12 м3/ч.

Машины БМ-68 и БМ-70 позволяют применять заполнители с максимальным размером зерен до 40 мм при укладке бетонной смеси за опалубку.

|

Рис. 65. Схема расположения оборудования для торкретирования: / — передвижной компрессор, 2—шланги для подачи воздуха. 3 — воздухоочиститель, 4 — машина для набрызга, 5 — шланг для подачи материала, 6 — сопло, 7 — шланг для подачи воды, 8 — бак для воды |

Максимальная дальность подачи сухой смеси по горизонтали машиной БМ-68 составляет 300 м, машиной БМ-70 — 200 м, а по вертикали соответственно—100 и 50 м.

Сухая бетонная смесь транспортируется по шлангу под давлением сжатого воздуха до 0,5 МПа.

Машина БМ-70 оборудована поворотным гидравлическим грейферным устройством для загрузки сухой бетонной смеси в приемный бункер.

Производство работ. Для обеспечения хорошего сцепления раствора или бетонной смеси с торкретируемой поверхностью с последней удаляют крупные неровности, заполняют большие вывалы породы в скальных выработках, насекают бетонную поверхность пневматическими отбойными молотками, очищают и промывают водой под давлением.

До начала работ устанавливают арматуру, закрепляя ее от смещений, и защитные щитки на прилежащих к торкретируемым площадям сооружениях. Регулируют подачу воды и величину дав

ления воздуха в машине пробным нанесением смеси на переносной щит.

При нанесении раствора сопло цемент-пушки держат на расстоянии 0,7—1 м от торкретируемой поверхности, а при нанесении бетонной смеси сопло машины СБ-67А — на расстоянии 1—1,2 м. Струю направляют перпендикулярно поверхности. Во время работы сопло непрерывно перемещают круговыми движениями.

На вертикальные, наклонные и криволинейные поверхности раствор или бетонную смесь наносят снизу вверх. Толщину наносимого слоя контролируют по маякам. Пр и нанесении нескольких слоев каждый последующий слой наносят с таким интервалом, чтобы под действием свежей смеси не разрушался предыдущий слой. Максимально допускаемый перерыв не должен превышать времени схватывания цемента, чтобы обеспечить втапливание свежего слоя в предыдущий и хорошее сцепление между ними. Величины допускаемых перерывов перед нанесением очередных смежных слоев устанавливает строительная лаборатория. Если поверхность конструкции большая и необходимо устройство швов, то работы выполняют участками между швами послойно на всю проектную толщину, а стыки отдельных слоев располагают вразбежку (с небольшим смещением один относительно другого), образуя ступенчатый рабочий шов.

Поверхность нанесенного слоя обрабатывают (выравнивают или затирают) после его затвердения.

Торкретирование и устройство набрызгбетона выполняют также способом «пневмобетон», основанным на транспортировании мелкозернистых бетонных смесей во взвешенном состоянии, укладке и уплотнении смесей в бетонируемой конструкции.

Смесь, подлежащая транспортированию и укладке с помощью установки «пневмобетон», должна быть однородной, нерасслоившейся по структуре в момент использования, иметь требуемую подвижность. Поскольку в процессе набрызга часть воды затворения из смеси удаляется вместе со сжатым воздухом, готовят смесь подвижностью примерно на 5 см выше требуемой. Максимальная крупность зерен заполнителя не должна превышать 8 мм. Зерновой состав смеси определяется расчетом в строительной лаборатории.

Установка «пневмобетон» включает в себя питатель (плунжерный растворонасос производительностью 2; 4 или б м3/ч), растворосмеситель и компрессор. Питатель предназначен для равномерного шлюзования смеси в трубопровод, компрессор — для снабжения сжатым воздухом, с помощью которого смесь транспортируется по трубопроводу во взвешенном состоянии, укладывается и уплотняется в конструкции.

Для качественного уплотнения смеси, наибольшего ее обезвоживания и получения минимального отскока частиц сопло в процессе работы держат на расстоянии 75—80 см от бетонируемой поверхности.

Подводным бетонированием называют укладку бетонной смеси под водой без производства водоотливных работ. Его применяют при строительстве подводных частей опор мостов, фундаментов, опор линий электропередач, строительных и ремонтных работах на гидротехнических сооружениях.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

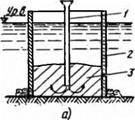

Метод ВПТ. Это наиболее совершенный метод подводного бетонирования на глубинах от 1,5 до 50 м. Таким методом конструкции бетонируют в котловане, огражденном от проточной воды.

Метод ВПТ. Это наиболее совершенный метод подводного бетонирования на глубинах от 1,5 до 50 м. Таким методом конструкции бетонируют в котловане, огражденном от проточной воды.

![]() В качестве ограждения применяют либо специально изготовленную опалубку 2 (рис. 66, а) в виде пространственных блоков (ящиков) из дерева, железобетона или металла, либо конструкции сооружения (плиты-оболочки, стены массивов-гигантов, опускных колодцев, свай-оболочек, оболочек большого диаметра, ряжей), либо шпунтовое ограждение. Конструкция опалубки должна быть непроницаемой для раствора и цементного теста.

В качестве ограждения применяют либо специально изготовленную опалубку 2 (рис. 66, а) в виде пространственных блоков (ящиков) из дерева, железобетона или металла, либо конструкции сооружения (плиты-оболочки, стены массивов-гигантов, опускных колодцев, свай-оболочек, оболочек большого диаметра, ряжей), либо шпунтовое ограждение. Конструкция опалубки должна быть непроницаемой для раствора и цементного теста.

Для подачи бетонной смеси в котлован устанавливают стальные бесшовные трубы диаметром 200—300 мм, состоящие из отдельных звеньев длиной 1—3 м. Трубы подвешивают к крану или к лебедкам, закрепленным за надстройку ограждения котлована. Сверху трубы заканчиваются воронкой, снизу во избежание заполнения водой их закрывают металлическими клапанами, открываемыми с подмостей. Радиус действия трубы не более 6 м. Число труб, устанавливаемых в котловане, определяют с учетом обязательного перекрытия всей площади бетонирования круговыми зонами действия труб. Опущенные до дна трубы с закрытыми нижними клапанами заполняют доверху бетонной смесью. При открытии клапанов бетонная смесь, выходя из труб, растекается по дну котлована и поднимается выше нижнего конца труб. Бетонная смесь, которую продолжают подавать, выходя из труб, выжимает кверху бетон, частично размытый водой.

Смесь подают бетононасосами, пневмонагнетателями либо непосредственно из бетоносмесителей. Трубы должны быть все время погружены в бетон: не менее чем на 0,8 м при глубине бетонирования до 10 м и не менее чем на 1,5 м при глубине до 20 м. По мере бетонирования трубы поднимают краном и верхние звенья снимают, следя за тем, чтобы вода не прорвалась в трубу. Когда слой подводного бетона достигает проектной толщины, трубы извлекают из него.

Бетонная смесь по методу ВПТ, укладываемая с вибрацией, должна иметь подвижность, измеряемую осадкой конуса 6—12 см, укладываемая без вибрации—16—20 см. Приготовляют ее на гравии или смеси гравия с 20—30% щебня, обязательно вводя пластифицирующие добавки.

При объеме бетонного массива более 200 м3, а для несущих конструкций независимо от объема бетонированию методом ВПТ должно предшествовать изготовление под водой опытных блоков объемом 3 м3, на которых проверяют технические характеристики бетонной смеси, принятые режимы бетонирования и качество бетона.

Метод ВР. В каменную наброску 5 (рис. 66, б) или щебеночную отсыпку через установленные непосредственно в отсыпку трубы 4 диаметром 38—100 мм нагнетают под давлением цементно-песчаный раствор, цементный раствор без песка или цементный раствор с добавками. Раствор, поднимаясь снизу вверх, вытесняет из пустот в наброске воду и создает монолит (инъекционный метод напорного бетонирования).

Если бетонируют с установкой труб в ограждающих шахтах, то сначала в пространство, огражденное опалубкой 2, устанавливают вертикальные шахты 6 с решетчатыми стенками, которые могут быть сварены из стальных рельсов или проката. Затем в опалубку засыпают крупный заполнитель. По окончании отсыпки в шахты опускают трубы для заливки раствора. В этом случае раствор в крупном заполнителе растекается под давлением столба раствора в шахте, а напор в трубах не используется (гравитационный метод безнапорного бетонирования).

По мере заливки раствора трубы поднимают, не допуская прорыва в них воды или воздуха. Это обеспечивается постоянным заглублением труб в укладываемый раствор во время бетонирования не менее чем на 0,8 м. Радиус действия труб определяют бетонированием опытных блоков. Практически при заливке каменной наброски радиус действия принимают не более 3 м, а при заливке щебеночного заполнителя — не более 2 м.

Метод ВР с заливкой наброски из крупного камня цементнопесчаным раствором применяется на глубинах не более 20 м для получения бетона, требования к которому не превышают требований, предъявляемых к бутовой кладке.

Метод ВР с заливкой щебеночного заполнителя цементно-песчаным раствором используют на глубинах не более 20 м, когда к бетону предъявляются требования, соответствующие требовани

ям к обычному монолитному бетону. Метод ВР с заливкой щебеночного заполнителя цементным раствором без песка или цементного раствора с добавками применяют при глубинах бетонирования от 20 до 50 м и вне зависимости от глубины (но не более 50 м) при высоких требованиях к прочности и однородности бетона в ответственных конструкциях (густоармированные и малогабаритные конструкции, водонепроницаемые подушки и оболочки, стыки омо- ноличивания).

Метод ВР имеет ряд преимуществ по сравнению с методом ВПТ: вместо бетонного завода пользуются растворосмесительной установкой меньшей производительности; транспортирование бетонной смеси заменено раздельной подачей крупного заполнителя и раствора, что исключает возможность расслоения бетонной смеси.

К недостаткам метода ВР можно отнести необходимость тщательного подбора зернового состава песка, увеличенное число труб, недостаточно надежное заполнение пустот раствором.

Этот метод применяют, когда по условиям производства работ или по размерам бетонируемой конструкции невозможно или экономически нецелесообразно применять метод ВПТ: при ремонте сооружений в стесненных условиях, при бетонировании сооружений малого объема с густым армированием и сооружений, а также их частей из бутовой кладки.

Бетонированию методом ВР при объемах 200 м3, а для несущих конструкций при любых объемах должно предшествовать изготовление опытных блоков объемом 5 м3 для бетона с заливкой крупного камня и 3 м3 для бетона с заливкой щебеночного заполнителя.

Метод укладки бункерами. Бетонную смесь опускают под воду на основание бетонируемого элемента в бункерах (раскрывающихся ящиках, бадьях или грейферах) и разгружают через раскрытое дно или затвор. Обычно применяют бункера вместимостью от 0,2 до 3 м3, закрытые сверху и имеющие уплотнение по контуру раскрывания, которые препятствуют вытеканию цементного теста и проникновению воды внутрь бункера. Бетонную смесь выпускают при минимальном отрыве дна бункера от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды.

Преимущество метода укладки бункерами заключается в возможности бетонирования на любой глубине, в производстве работ без подмостей, в возможности укладки бетонной смеси на неровное основание с большими углублениями и возвышениями.

Однако при бетонировании бункерами происходит частичный размыв смеси при разгрузке бункера и появляется некоторая слоистость укладки.

Этот метод применяют, если марка укладываемого бетона не выше 200.

Метод втрамбовывания бетонной смеси (рис. 67). Из бетонной смеси создают островок с последующим распространением бетонной смеси в блоке втрамбовыванием или вибрацией. Применяют этот метод при глубине воды до 1,5 м для конструкций больших

площадей при марке бетона до 300. Конструкции бетонируют до отметки, расположенной выше уровня воды, причем один из размеров блока в плане должен быть больше двойной глубины бетонирования.

|

Применяют бетонную смесь с осадкой конуса 5—7 см. Бетонный островок создают в одном из углов блока с помощью трубы из специальной бадьи (бункера), выводя его не менее чем на 30 см выше поверхности воды. Подводный откос островка, с которого начинают втрамбовывание, должен образовать при этом под водой угол 35—45° к горизонтали. Новые порции бетонной смеси втрамбовы

вают в островок равномерно с интенсивностью, не нарушающей процесса твердения уложенного бетона, не ближе 20—30 см от кромки воды. Этим приемом обеспечивается зашита от соприкосновения с водой новых порций бетонной смеси.

Метод укладки бетонной смеси в мешках. Под воду опускают бетонную смесь в завязанных мешках объемом 10—15 л из редкой, но прочной ткани. Бетонная смесь должна иметь осадку конуса 1—5 см при максимальной крупности заполнителя 20 мм.

Этот метод применяют как вспомогательный для уплотнения щелей в местах примыкания опалубки к неровному дну, вместо опалубки для подводного бетонирования на глубину до 2 м и ограждения от волн и сильного течения, а также в случае аварии.