Архивы рубрики ‘СТРОИТЕЛЬНЫЕ. МАТЕРИАЛЫ И ИЗДЕЛИЯ’

Пороки и дефекты древесины

Пороки древесины. Пороками называют нарушения правильного строения древесины и естественные повреждения в условиях ее произрастания, хранения и эксплуатации. Пороки нарушают однородность и целостность пилопродукции, снижают прочность древесины, повышают ее коробление и растрескивание, затрудняют механическую обработку древесины, увеличивают количество отходов, ухудшают внешний вид изделий.

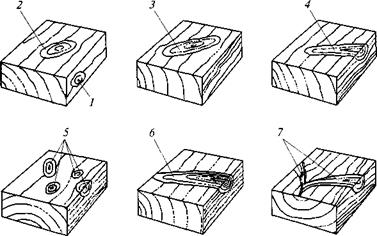

Сучки бывают открытые и заросшие (в зависимости от того, выходят они на боковую поверхность круглого сортимента или нет); круглые, овальные, продолговатые (в зависимости от формы сечения на поверхности сортимента) (рис. 3.10); пластевые, кромочные, ребровые, торцовые, сшивные (в зависимости от положения в сортименте); разбросанные, групповые, разветвленные (в зависимости от взаимного расположения); сросшиеся, частично сросшиеся, несросшиеся, выпадающие (в зависимости от степени срастания с древесиной); здоровые (светлые и темные), здоровые с трещинами, загнившие, гнилые, табачные (в зависимости от состояния древесины сучка: табачные сучки свидетельствуют о наличии в древесине ядровой гнили, так как в круглых лесоматериалах гниль может быть скрытой и не выходить на торцы); односторонние и сквозные (в зависимости от того, пересекают они насквозь плоский сортимент или нет).

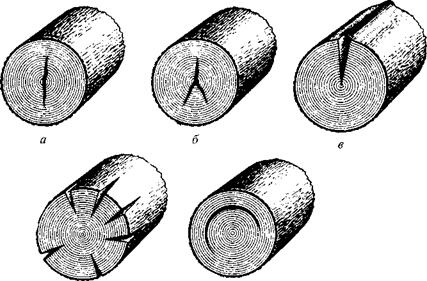

Трещины (рис. 3.11) бывают метиковые (радиальные трещины, направленные от центра к периферии ствола) простые и метиковые сложные (в зависимости от того, остаются следы трещины на торцах сортимента в одной плоскости или нет); морозные (радиальные трещины, направленные от периферии к центру ствола), сопровождающиеся образованием на стволе характерных наростов; трещины усушки (радиальные трещины, возникающие в процессе сушки), отличающиеся от метиковых и морозных меньшей протяженностью и глубиной; отлупные (дугообразные или кольцевые трещины между годовыми слоями).

|

Рис. ЗЛО. Виды сучков: / — круглый кромочный; 2 — овальный пластевой; 3 — продолговатый; 4 — продолговатый ребровый; 5 — групповые; 6 — сшивной; 7 — разветвленные |

|

Рис. 3.11. Виды трещин: а — простая метиковая; б — сложная метиковая; в — морозная; г — трещины усушки; д — отлупная |

Сбежистость — сужение ствола, превышающее 1 см на 1 м длины.

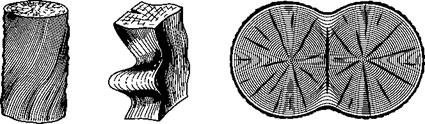

Закомелистостъ — резкое увеличение диаметра комлевой части ствола; бывает округлой и ребристой (рис. 3.12).

Нарост — резкое местное утолщение ствола.

Кривизна ствола бывает простая и сложная.

Крень — кажущееся утолщение поздней древесины хвойных пород в сжатой зоне ствола, искривленного или наклонно стоящего дерева. Сходство между кренью и поздней древесиной чисто внешнее, так как креневая древесина обладает совершенно другим анатомическим строением. Бывает местная крень, захватывающая один или несколько годовых слоев, и сплошная крень, захватывающая половину и более площади поперечного сечения ствола (рис. 3.13).

Наклон волокон — непараллельносгь волокон продольной оси сортимента (рис. 3.14, а).

Свилеватость — извилистое или беспорядочное расположение волокон древесины (рис. 3.14, б). Бывает волнистая и путаная свилеватость.

Двойная сердцевина — наличие в сортименте двух сердцевин (рис. 3.14, в).

Рис. 3.12. Закомелистость: а — округлая; 6 — ребристая

![]()

![]()

Смоляной кармашек — полость внутри годового слоя, заполненная смолой.

Смоляной кармашек — полость внутри годового слоя, заполненная смолой.

Прорость — заросшая омертвелость участка ствола (рис. 3.15). Бывает прорость открытая и закрытая.

Химические окраски возникают в срубленной древесине в результате химических и биохимических процессов, связанных в большинстве случаев с окислением дубильных веществ. Химические окраски равномерны по цвету и расположены обычно в поверхностных слоях древесины толщиной 1…5 мм). При высыхании древесины они часто в большей или меньшей степени выцветают. К химическим относятся следующие окраски; продубина — красновато-коричневая или бурая окраска подкоровых слоев сплавной древесины пород, кора которых богата дубильными веществами (ель, дуб, ива и др.); дубильные потеки — бурые пятна в виде потеков на поверхности сортиментов пород, древесина которых богата дубильными веществами; желтизна — светло-желтая окраска заболони сплавной древесины хвойных пород, возникающая при сушке. Химические окраски не влияют на физико-механические свойства древесины, но интенсивные окраски портят внешний вид изделий.

|

Грибные ядровые пятна и полосы — участки ненормальной окраски ядра (настоящего, ложного и спелой древесины) без понижения твердости древесины, возникающие в растущем дереве под

|

а б в Рис. 3.14. Пороки строения древесины: а — наклон волокон; б — свилеватость; в — двойная сердцевина |

воздействием дереворазрушающих грибов (первая стадия поражения). Они существенно не влияют на механические свойства древесины, однако портят внешний вид и усиливают водопроницаемость древесины.

Ядровая гниль — участки ненормальной окраски ядра (настоящего, ложного и спелой древесины) с пониженной твердостью древесины, возникающие в растущем дереве под воздействием дереворазрушающих грибов (вторая стадия поражения). Ядровая гниль существенно ухудшает качество древесины вплоть до ее полной технической непригодности.

Плесень — грибница и плодоношения плесневых грибов, появляющиеся чаще всего на сырой заболони при хранении лесоматериалов. Плесень наблюдается в виде поверхностного налета голубого, зеленого, черного, розового или другого цвета. Плесень не влияет на механические свойства древесины, но ухудшает ее внешний вид.

Заболонные грибные окраски — ненормальная окраска заболони без понижения ее твердости. Этот порок возникает в срубленной древесине под воздействием деревоокрашивающих грибов, не вызывающих образования гнили. Поэтому механические свойства древесины не ухудшаются, но ухудшается ее внешний вид и повышается водопроницаемость.

Побурение — бурая окраска заболони разных оттенков, различной интенсивности и равномерности. Побурение возникает в срубленной древесине в результате развития биохимических процессов и вызывает некоторое снижение прочности древесины.

Заболонная гниль — ненормальные по окраске участки заболони без понижения или с понижением твердости древесины. Заболонная гниль возникает в сухостойной, валежной и срубленной древесине под воздействием дереворазрушающих грибов и распространяется в глубь древесины от торцов и боковых поверхностей.

|

Рис. 3.16. Обзол:

а — тупой; б — острый

Наружная трухлявая гниль — участки ненормальной окраски, структуры и твердости древесины, возникающие в лесоматериалах при их длительном хранении под воздействием сильных дереворазрушающих грибов. Наружная трухлявая гниль характеризуется бурым цветом различных оттенков и трещиноватой призматической структурой. Пораженная древесина легко распадается на части и растирается в порошок. Пораженная древесина является опасным источником грибной инфекции для различных деревянных сооружений.

Червоточина — ходы и отверстия, проделанные в древесине насекомыми. Если червоточина выходит на две противоположные стороны сортимента, то ее называют сквозной.

Дефекты древесины. Механические повреждения искусственного происхождения называются дефектами. К дефектам древесины относятся инородные включения (камней, песка, проволоки, гвоздей, металлических осколков и т. д.); механические повреждения инструментами и механизмами при ее заготовке, подсочке, транспортировании, сортировке и обработке (обдир коры, заруб и запил, кара, отщеп, скол и вырыв, багорные наколы); обугленность; скос пропила — неперпендикулярность торца продольной оси сортимента; обзол — участок боковой поверхности ствола, сохранившийся на обрезном пиломатериале (рис. 3.16); закорина — участок коры, сохранившийся на поверхности шпона; дефекты обработки резанием — это риски (следы зубьев пил, ножей и пр.), волнистость (неплоский пропил), ворсистость и мшистость (задир отдельных волокон), рябь шпона (разный уровень волокон древесины), задиры и выщербины, бахрома (пучки неполностью отделенных волокон на ребрах сортиментов), ожог (при трении о режущий инструмент); покоробленность — искривление пилопродукции при выпиловке, сушке или хранении.

Строение древесины

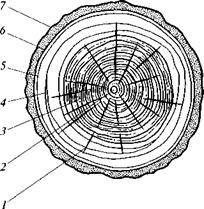

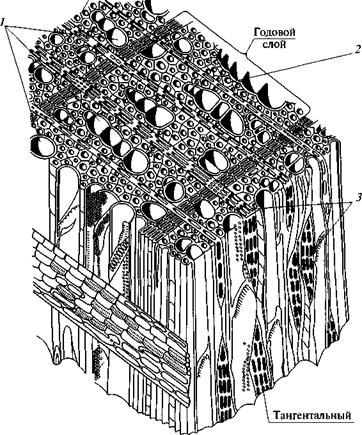

Строение древесины можно увидеть невооруженным глазом (макростроение) и под микроскопом (микростроение) на трех разрезах ствола: поперечном, продольном радиальном и продольном тангентальном (рис. 3.1).

Сердцевина на поперечном разрезе (рис. 3.2) имеет вид темного пятнышка диаметром 1… 5 мм. В жизнедеятельности дерева она участвует только в молодом возрасте и служит для запасения питательных веществ. Во взрослом дереве сердцевина является мертвым образованием, состоящим из мягкой и непрочной ткани. От нее часто начинается загнивание и образование трещин.

Кора состоит из наружного пробкового слоя (корки) и внутреннего слоя — луба, по клеткам которого идет нисходящий ток питательных веществ, выработанных листьями. В лубе часто присутствует лубяное волокно, из которого делают мочало.

На границе между древесиной и лубом находится слой живых клеток, называемый камбием. Путем деления клеток камбия происходит утолщение ствола и ветвей. При делении одна из образовавшихся клеток остается камбиальной, а другая идет на образование древесины или луба (в зависимости от того, в какую сторону она обращена). Деление клеток в сторону древесины происходит гораздо чаше. Активность камбия замирает на холодное время года и возобновляется весной.

На внешней стороне луба под коркой находится пробковый камбий, благодаря деятельности которого образуется наружный

слой коры. У некоторых пород (например, у пробкового дуба) снаружи нарастает толстый слой пробки, состоящей из мертвых клеток. Пробка дуба используется для теплоизоляционных и облицовочных материалов.

слой коры. У некоторых пород (например, у пробкового дуба) снаружи нарастает толстый слой пробки, состоящей из мертвых клеток. Пробка дуба используется для теплоизоляционных и облицовочных материалов.

Древесина. Древесина пород умеренного климатического пояса на поперечном разрезе представ-

Рис. 3.1. Основные разрезы ствола

/ — серцевинные лучи; 2 — сердцеви-

на; 3 — ядро; 4 — заболонь; 5 — годо-

вые слои; 6 — луб; 7 —■ кора

ляет собой ряд чередующихся концентрических колец светлой и темной окраски, называемых ранней и поздней древесиной (по времени их образования). Каждый слой, состоящий из ранней и поздней древесины, образуется за один вегетационный период и называется годовым слоем. В начале вегетационного периода, ранней весной и в начале лета, дерево испытывает потребность в большом количестве влаги и питательных веществ, которые необходимы для распускания листьев и завязывания плодов. В этот период от слоя камбия в сторону древесины откладываются клетки, приспособленные для передвижения влаги: у хвойных пород — это широкополостные тонкостенные трахеиды (рис. 3.3), у лиственных пород — крупные сосуды (рис. 3.4, 3.5). Во второй половине вегетационного периода, в конце лета и осенью, дерево нуждается в упрочнении своего ствола, так как оно нагружено побегами, листвой, плодами. Поэтому поздняя древесина формируется у лиственных пород — из массивных и прочных механических клеток (либриформа); у хвойных пород — из толстостенных трахеид. Как правило, число годовых слоев на срезе у корневой шейки соответствует возрасту дерева.

ляет собой ряд чередующихся концентрических колец светлой и темной окраски, называемых ранней и поздней древесиной (по времени их образования). Каждый слой, состоящий из ранней и поздней древесины, образуется за один вегетационный период и называется годовым слоем. В начале вегетационного периода, ранней весной и в начале лета, дерево испытывает потребность в большом количестве влаги и питательных веществ, которые необходимы для распускания листьев и завязывания плодов. В этот период от слоя камбия в сторону древесины откладываются клетки, приспособленные для передвижения влаги: у хвойных пород — это широкополостные тонкостенные трахеиды (рис. 3.3), у лиственных пород — крупные сосуды (рис. 3.4, 3.5). Во второй половине вегетационного периода, в конце лета и осенью, дерево нуждается в упрочнении своего ствола, так как оно нагружено побегами, листвой, плодами. Поэтому поздняя древесина формируется у лиственных пород — из массивных и прочных механических клеток (либриформа); у хвойных пород — из толстостенных трахеид. Как правило, число годовых слоев на срезе у корневой шейки соответствует возрасту дерева.

У некоторых лиственных пород (дуб, ясень), получивших название кольцесосудистых (см. рис. 3.4), ранняя древесина пронизана собранными в кольца сосудами, благодаря чему граница между годовыми слоями хорошо видна. У других лиственных пород — рассеянно-сосудистых (береза, бук), у которых сосуды равномерно распределены по всей ширине годового слоя, различий между ранней и поздней древесиной почти нет и граница между слоями размыта (см. рис. 3.5).

Чем больше поздней древесины содержится в породе, тем она тяжелее и прочнее. Породы подразделяются на мягкие и твердые. Все кольцесосудистые породы являются твердыми, а рассеяннососудистые и хвойные породы могут быть и твердыми, и мягкими.

У одних пород древесина окрашена одинаково по всему сечению, а у других пород она имеет в середине темноокрашенное ядро, состоящее из омертвевших клеток, пропитанных смолами и

|

дубильными веществами (см. рис. 3.2). Древесина ядра — более плотная и менее влажная, чем древесина наружной (светлой) части, называемой заболонью. Заболонь является молодой древесиной, по проводящим клеткам которой происходит восходящее сокодвижение. Заболонь слабее ядра и имеет низкую стойкость к гниению, но хорошо гнется и позволяет получать гнутые изделия.

К породам, имеющим ядро, относятся: из хвойных — лиственница, сосна, кедр сибирский, тисс, можжевельник; из листвен-

ных — все кольцесосудистые (дуб, каштан настоящий, ясень, бархатное дерево, вяз, ильм, берест, белая акация и др.) и некоторые рассеянно-сосудистые (орех грецкий, платан, яблоня, тополь, ива, рябина и др.). У некоторых пород цвет центральной части не отличается от цвета заболони, однако древесина в центре ствола, подобно ядру, имеет повышенную плотность и твердость и содержит значительно меньше влаги, чем заболонь. Эта часть ствола называется спелой древесиной. К спелодревесным породам относятся ель, пихта, бук, липа, клен полевой и др.

|

|

|

|

|

На поперечном разрезе дуба, бука или платана отчетливо видны блестящие тонкие полоски, идущие от сердцевины к коре и называемые сердцевинными лучами (см. рис. 3.2). Сердцевинные лучи есть в древесине любой породы, но невооруженным глазом они часто не видны из-за малой ширины (например, у березы, осины и всех хвойных пород). На площади тангентального разреза, равной 1 см2, их число иногда достигает нескольких тысяч. Ширина сердцевинных лучей у разных пород колеблется от 0,005 до 0,600 мм; высота — от 0,2 до 50,0 мм и более. Все лучи обязательно доходят до коры, но одни (первичные) начинаются от сердцевины, а другие (вторичные) — на некотором расстоянии от нее. В растущем

дереве сердцевинные лучи служат для проведения питательных веществ в горизонтальном направлении и запасения их.

По сердцевинным лучам древесина легко раскалывается. В то же время сердцевинные лучи повышают сопротивление древесины сжатию поперек волокон в радиальном направлении. Сердцевинные лучи ускоряют сушку древесины и обусловливают различие между радиальной и тангентальной усушкой. Трещины усушки проходят по сердцевинным лучам.

Благодаря сердцевинным лучам отдельные породы имеют характерный блеск и красивую текстуру поверхности.

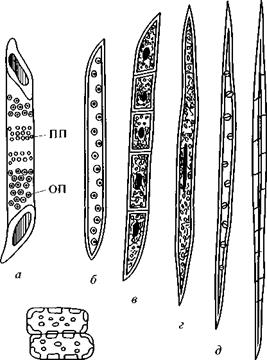

Древесина состоит из волокон (рис. 3.6), вытянутых вдоль ствола. Каждое волокно во время жизни представляет собой растительную клетку, состоящую из оболочки и протопласта (протоплазмы и ядра).

|

ж е Рис. 3.6. Анатомические элементы древесины лиственных пород: |

а — членик сосуда: ПП — простая пора; ОП — окаймленная пора; 6 — сосудис-

тая трахеида; в — тяж древесной паренхимы; г — клетка веретеновидной парен-

химы; д — волокнистая трахеида; е — волокно либриформа; ж — клетки сердце-

винных лучей

Оболочка молодых клеток представляет собой прозрачную тонкую (едва достигающую 0,001 мм) пленку, эластичную, растяжимую и легко проницаемую для воды и водных растворов. В момент образования оболочка состоит из пектиновых веществ, которые спустя непродолжительное время превращаются в целлюлозу. Целлюлоза имеет формулу (С6Н|о05)„, где п — показатель полимеризации, который составляет не менее 3- 104. Макромолекула целлюлозы имеет нитевидную форму. Срубленная древесина состоит полностью из оболочек клеток с отмершими протопластами. В растущем дереве из отмерших клеток состоит ядро, спелая древесина и часть заболони.

В процессе развития клетки (в зависимости от выполняемых ею функций) ее оболочка существенно изменяется по размеру, строению и составу. Наиболее частым изменением состава клеточных оболочек является их одревеснение и опробковение.

Одревеснение клеточной оболочки заключается в появлении в ней нового органического вещества — лигнина, который отличается от целлюлозы большим содержанием углерода и меньшим содержанием кислорода. Лигнин придает клеточной оболочке прочность, жесткость и твердость. Одревеснение оболочки происходит при жизни клетки в результате деятельности протопласта. Рост одревесневших клеток сильно замедляется или совсем прекращается. Снижается их способность к набуханию.

Опробковение характерно для клеточных оболочек коры, выполняющих защитную функцию. При этом средний слой оболочки пропитывается особым органическим веществом — суберином, состоящим из жирных веществ и феллоновой кислоты. Суберин способствует омертвению клеток и делает оболочку практически непроницаемой для воды и газов.

Оболочка клетки является продуктом жизнедеятельности протоплазмы. Утолщение оболочек происходит в результате отложения изнутри новых слоев целлюлозы, однако при этом в оболочке остаются поры, служащие для сообщения между клетками.

Сформировавшиеся клетки имеют очень тонкую первичную оболочку 2 (рис. 3.7) и вторичную оболочку 3, которая, в свою очередь, подразделяется на три слоя: тонкий внешний слой, непосредственно прилегающий к первичной оболочке; толстый средний слой; тонкий внутренний слой, выстилающий полость клетки. Между первичными оболочками двух соседних клеток находится межклеточное вещество /, которое скрепляет клетки между собой. Межклеточный слой не содержит целлюлозы, он состоит из протопектина и лигнина. Этот слой образуется как разделительная стенка при делении клетки.

Средний слой вторичной оболочки отличается особой мощностью и, в свою очередь, имеет слоистое сложение, в котором насчитывается до 8… 10 слоев. Кроме слоистости в оболочке на-

|

|

Рис. 3.7. Оболочка клетки древесины:

/ — межклеточное вещество; 2 — первичная оболочка; 3 — вторичная оболочка;

4 — внутренняя полость

блюдается волосатость, объясняемая волокнистой структурой. Основным структурным элементом оболочки является мицелла, представляющая собой пучок нитевидных молекул целлюлозы (40…60 длинных молекул в пучке).

Мицеллы группируются в мицеллярные ряды, в которых мицеллы не являются совсем обособленными, так как часть цепных молекул переходит из одной мицеллы в другую, связывая их друг с другом (рис. 3.8). Следовательно, одна нитевидная молекула целлюлозы может принимать участие в образовании нескольких последовательно расположенных мицелл.

Мицеллярные ряды содержат примерно по 100 мицелл и соединяются в волоконца различного диаметра (200…300 А), так называемые фибриллы. От отдельных фибрилл отходит часть мицеллярных рядов и присоединяется к соседним фибриллам, образуя таким образом структуру сетки (см. рис. 3.8).

Мицеллярные ряды и фибриллы направлены вдоль оси волокон под углом к ней (по спирали); при этом угол наклона мицелл и фибрилл в разных слоях оболочки может быть различным.

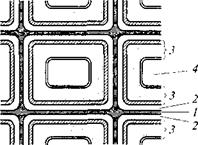

Поры. Поры в стенках оболочек представляют собой совокупность двух отверстий, расположенных соосно в стенках двух смежных клеток. Поры бывают простые, окаймленные и полуокайм — ленные (рис. 3.9). Простая пора представляет собой отверстие, затянутое очень тонкой неодревесневшей мембраной (часть первичной оболочки). Окаймленная пора со стороны каждой из двух смежных клеток окантована выпуклой кольцеобразной «юбкой». Разделяющая окаймленную пору мембрана у хвойных пород имеет в центре утолщение — торус, который закрывает отверстие в «юбке» при отклонении мембраны из среднего положения. Окаймление и

Рис. 3.8. Мицеллярные ряды

отверстия поры могут иметь округлую или эллиптическую (даже щелевидную) форму. Иногда встречаются полуокаймленные поры, имеющие окаймление только с одной стороны.

отверстия поры могут иметь округлую или эллиптическую (даже щелевидную) форму. Иногда встречаются полуокаймленные поры, имеющие окаймление только с одной стороны.

Ткани. Все виды клеток можно подразделить на две основные группы:

• паренхимные клетки, имеющие примерно одинаковые размеры по всем направлениям (от 0,01 до 0,1 мм), тонкие оболочки и большую внутреннюю полость;

• прозенхимные клетки, имеющие вытянутую форму, напоминающую волокно, в большей или меньшей степени утолщенные оболочки и малую внутреннюю полость (диаметр прозенхимных клеток — 0,01 …0,05 мм, длина — 0,5… 3,0 мм (иногда до 8 мм)). Паренхимные клетки служат для хранения запаса питательных веществ; прозенхимные клетки — для сокодвижения и придания древесине прочности. Совокупности клеток одинакового строения, имеющих одни и те же функции, образуют ткани. В древесине различают опорные (механические), проводящие (сосудистые), запасающие и другие ткани.

|

|

|

Опорные (механические) ткани лиственных пород, называемые либриформом, состоят из длинных (от 0,7 до 1,6 мм) толстостенных клеток с заостренными концами и толстыми одревесневши-

ми оболочками (см. рис. 3.6). Чем больше в породе волокон либри — форма, тем она тяжелее, тверже и прочнее.

Масса древесины хвойных пород на 90…95 % состоит из одинаковых волокнообразных клеток, называемых трахеидами. Роль механических клеток, придающих древесине прочность, выполняют трахеиды поздней древесины, имеющие очень толстую оболочку и малую внутреннюю полость.

Проводящие (сосудистые) ткани состоят из вытянутых тонкостенных клеток с широкими полостями. Роль водопроводящих элементов в хвойных породах играют трахеиды ранней древесины. Эти трахеиды тонкостенные, имеют большую внутреннюю полость. Они сообщаются друг с другом посредством пор, сконцентрированных на концах трахеид.

В лиственных породах водопроводящую функцию выполняют сосуды, которые образуются из клеток, расположенных одна над другой, и представляют собой длинные вертикальные каналы, поперечные перегородки в которых или исчезли совсем, или имеют ряд сквозных отверстий. Диаметр сосудов у одних пород достигает 0,5 мм, у других пород они невидимы невооруженным глазом. Длина сосудов в среднем составляет около 100 мм, а у дуба — 2… 3 м.

Запасающие ткани располагаются большей частью в сердцевине и сердцевинных лучах и состоят из паренхимных клеток (см. рис. 3.6). Эти ткани рыхлые и легко загнивают.

У некоторых хвойных пород паренхимные клетки могут быть рассеяны и среди трахеид (пихта, можжевельник), а у некоторых пород они образуют смоляные ходы, представляющие собой длинные межклеточные каналы, заполненные смолой (сосна, кедр сибирский, лиственница, ель). Смоляные ходы бывают вертикальные и горизонтальные, проходящие по сердцевинным лучам и сообщающиеся с вертикальными ходами.

В лиственных породах сердцевинных лучей по объему всегда больше, чем в хвойных. Древесина лиственных пород имеет паренхимные клетки и вне сердцевинных лучей, в совокупности образующие так называемую древесную, или вертикальную, паренхиму.

ДРЕВЕСИНА И МАТЕРИАЛЫ ИЗ НЕЕ

Древесина — древнейший строительный материал — не утратила своего значения и в настоящее время несмотря на ряд существенных недостатков, к которым относятся способность к загниванию, горючесть, анизотропность, а также усушка и разбухание, приводящие к короблению и растрескиванию изделий. Вместе с тем строительная древесина выгодно отличается от других материалов высокой прочностью при малой плотности (500…700 кг/м3), легкостью механической обработки. По прочности при сжатии вдоль волокон древесина не уступает бетону, а по прочности при изгибе значительно превосходит его. При этом древесина легче бетона примерно в 4 раза. По удельной прочности (отношению прочности к плотности) древесина занимает второе место, уступая только некоторым стеклопластикам. Пористо-капиллярное строение древесины обусловливает ее низкую теплопроводность, позволяющую использовать древесину в качестве стенового материала. Толщина стены из деревянного бруса при одинаковой теплозащите помещения в 2,5 — 3 раза меньше толщины кирпичной стены.

По своему химическому составу и взаимодействию с окружающей средой древесина не только безопасна для здоровья человека, но и создает благоприятные условия для его обитания, поэтому мебель из натуральной древесины и отделка ею помещений ценятся высоко. Как получение (произрастание), так и уничтожение древесины являются естественными процессами и происходят без загрязнения окружающей среды. Использование древесины в качестве строительного материала имеет место на завершающей стадии ее природного цикла — стадии уничтожения, которую невозможно исключить, но можно замедлить. Недолговечность древесины является «платой» за ее экологическую чистоту.

Из многочисленных пород деревьев, произрастающих на территории России, промышленное значение имеют около полутора

десятков наиболее распространенных из них: из лиственных — дуб, ясень, каштан, вяз, ильм, карагач, бархатное дерево, ди — морфант, лох; из хвойных — сосна, лиственница, кедр, ель, пихта, тис.

Стандартизация требований и методов испытания строительных материалов

Надлежащее качество строительных материалов и изделий обеспечивается путем выполнения технических требований к их свойствам, устанавливаемых Государственными стандартами Российской Федерации (ГОСТ), отраслевыми стандартами (ОСТ) и техническими условиями предприятий (ТУ). Это позволяет устано

вить единую систему маркировки материалов, условий их изготовления, хранения и транспортирования. Наличие системы государственной стандартизации предполагает возможность контроля государственными органами качества продукции предприятий.

Для того чтобы исключить расхождения в оценке свойств материалов, государственной стандартизации подлежат также методы испытаний, которыми руководствуются испытательные лаборатории.

Долговечность материалов

От долговечности материалов зависит срок службы зданий и сооружений. Долговечность материалов устанавливают на основании опыта эксплуатации конструкций в тех или иных условиях или прогнозируют исходя из результатов лабораторных испытаний, моделирующих воздействия внешней среды. Процессы, приводящие к постепенному разрушению конструкций, зависят от вида материала и условий его эксплуатации. К таким процессам относятся выветривание каменных материалов, коррозия бетона или стали, старение битумов и полимеров, загнивание древесины и др. Все факторы разрушения можно подразделить на физические (растворяющее и адсорбционное действие воды и органических жидкостей, температурные воздействия, совместное действие воды и мороза); химические (воздействие кислорода воздуха, растворов солей, кислот, щелочей, природных и промышленных газов) и биологические (действие грибов, животных и растительных организмов).

Повышения долговечности сооружений добиваются обычно двумя путями:

1) рациональным устройством конструкции и правильным применением материалов;

2) совершенствованием материалов, в первую очередь, повышением различных видов их стойкости: химической, атмосферной, температурной, водостойкости, морозостойкости и др.

Упругость, пластичность и вязкость материалов

Реологические свойства материалов (упругость, пластичность и вязкость) описывают характером зависимости напряжения от деформации. Под деформацией понимается изменение формы и (или) объема тела без нарушения его сплошности. Течение — процесс непрерывного роста деформации во времени без увеличения нагрузки. Деформации бывают обратимыми (исчезающими после снятия нагрузки) и необратимыми (остаточными или пластическими).

Обратимыми являются упругие и эластические деформации. Их природа различна. Упругие деформации обусловлены изменением расстояния между атомами, а эластические — изменением конформации макромолекул полимеров (см. подразд. 14.4). Остаточные деформации в кристаллических телах возникают в результате скольжения дислокаций за счет последовательного перескока атомов со своего места на соседнее. Это приводит к необратимому смещению одних частей кристалла по отношению к другим частям.

Любую деформацию, независимо от того, происходит она при растяжении, сжатии, изгибе или кручении, можно разложить на две составляющие: изменение объема и изменение формы. При всестороннем равномерном сжатии или растяжении все материалы ведут себя одинаково — как упругие тела. Следовательно, по характеру деформации объема тела неразличимы. Изменение же формы в зависимости от нагрузки определяется тремя фундаментальными свойствами, присущими всем без исключения материалам: упругостью, пластичностью и вязкостью.

Каждое из этих свойств в отдельности описывают законом поведения некоторого идеального тела, эквивалентом которого может служить механическая модель.

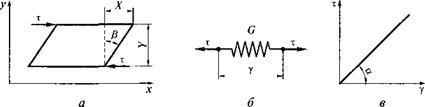

Деформация формоизменения — это деформация сдвига у, которая равна отношению смещения двух точек элемента вдоль оси х к расстоянию между ними по оси у: у = X/ Y= tg (3 (рис. 2.9, а).

Закон упругости Гука. Закон упругости Гука — это закон прямой пропорциональности между напряжением и деформацией, характерный для идеально упругого тела, моделью которого является спиральная пружина (рис. 2.9, б, в): % = Gy; G= tga, где G — модуль упругости при сдвиге, равный тангенсу угла наклона графика зависимости т = /(у). Модуль упругости зависит только от свойств данного материала и является одной из его характеристик.

Закон пластичности Сен-Венана —Кулона. Деформация идеально пластичного тела отсутствует (у = 0) при напряжениях сдвига меньше предела текучести (т < тт). При достижении предела текучести (т = тт) возникает течение материала с той или иной скоростью у ft, где / — время. Скорость деформации у/ / реальных тел при т = const зависит от их вязкости. Моделью идеально пластич-

|

Рис. 2.9. Деформация сдвига (а), модель идеально упругого тела Гука (6) и зависимость напряжения в теле Гука от деформации сдвига (в) |

|

|

||||||||

|

|||||||||

|

|||||||||

|

|||||||||

б

ного тела является элемент трения (рис. 2.10, а). Пока сила, сдвигающая предмет, не превысит силу трения тт, движения не происходит (рис. 2.10, б). Предел текучести является характеристикой пластичности материала.

Закон вязкости Ньютона. Представим жидкость, находящуюся в зазоре толщиной Yмежду двумя пластинами равной площади А (рис. 2.11, а). Пусть верхняя пластина под действием силы Fдвижется в направлении оси х со скоростью и. В результате трения пластина увлекает за собой жидкость, которая течет ламинарно (послойно), причем слои жидкости движутся с разной скоростью и(у), зависящей от координаты у. Между слоями действуют силы трения, которые тем больше, чем сильнее различаются скорости слоев. Это различие скоростей характеризуют отношением и/ Y.

Согласно закону Ньютона в случае идеальной (ньютоновской) жидкости напряжение трения между слоями (или равное ему напряжение сдвига т — F/А) прямо пропорционально и/ Y т = ги/ Y. Поскольку и — X/t, то: и/ Y — Х/t/ Y= у/Г. Таким образом, напряжение сдвига прямо пропорционально скорости сдвиговой деформации: т = цу/t.

Коэффициент пропорциональности г называется динамическим коэффициентом, вязкости. Он зависит только от свойств жидкости и ее температуры. Из закона Ньютона следует, что единицей измерения т| в системе СИ является паскаль-секунда (Па • с). В системе СГС за единицу вязкости принят пуаз (П) (1 Па • с = = 10 П). Вязкость воды при 20,5 °С равна 1 сП (1 сП = 0,01 П). Для воздуха р = 0,02 сП.

Деформация ньютоновской жидкости при т = const прямо пропорциональна времени и не ограничена во времени: у = (x/p)t.

Величина, обратная вязкости (1/р), в случае жидкостей называется текучестью, а в случае высококонцентрированных коагуляционных структур — подвижностью.

Моделью идеально вязкого тела является устройство, состоящее из цилиндра с вязкой жидкостью и поршня с отверстиями в днище (рис. 2.1 1, б). При перемещении поршня жидкость перетекает через отверстия из одной части цилиндра в другую. Чем меньше вязкость жидкости, тем быстрее она перетекает и тем быстрее движется поршень при данном усилии. График за-

г д

висимости скорости деформации от приложенного напряжения (рис. 2.11, в) представляет собой прямую линию, котангенс угла наклона которой равен коэффициенту вязкости: т| = ctga; при этом т| = const.

Реологические свойства реальных структур. Постоянство ц характерно только для идеальных (ньютоновских) жидкостей. Для реальных веществ т| зависит от напряжения или скорости сдвига (рис. 2.11, г, д). Среди строительных материалов большинство коагуляционных структур характеризуются кривой 6. Специфическим свойством таких структур является тиксотропия — способность структуры после разрушения в результате перемешивания самопроизвольно восстанавливаться. Например, цементное тесто при перемешивании уменьшает свою вязкость (разжижается), а оставленное в покое тесто возвращается в исходное состояние. Способность коагуляционных структур к самовосстановлению позволяет перемешивать, укладывать и уплотнять строительные смеси без потери конечной прочности материалов.

Моделирование реологических свойств реальных тел можно производить с помощью различных сочетаний рассмотренных идеальных моделей. При последовательном соединении элементов (G— V—N) общее напряжение модели равно напряжению в каждом из них: т = тс = tv = xN, а деформация и скорость деформации модели складываются из соответствующих значений для элементов: Y = Yc + lv + In’, у/t = (у/ t)G+ (у/1) v + (у/1) N. При параллельном соединении элементов (С|| К||Д/) Т = Тс + Тк+ Т№ У = Ус = Ук= Удг,

у/1 = (у/t)G = (у /t)v= (y/t)N.

Механические свойства материалов

Прочность — это способность материала сопротивляться разрушению под действием внешних сил или других факторов, вызывающих внутренние напряжения в материале.

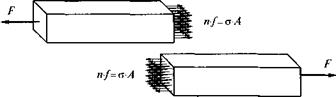

Если растягивать стержень силой F, то его длина увеличится. Следовательно, увеличатся расстояния между атомами и возрастут силы их взаимного притяжения. Эти внутренние силы уравновешивают внешнюю силу F. Условие равновесия составляют с помощью метода сечений. Разрежем мысленно стержень на две части и рассмотрим одну из них (рис. 2.3). Чтобы равновесие этой части не изменилось, действие отброшенной части нужно заменить большим числом внутренних сил/, приложенных к каждому атому. Если в поперечном сечении п атомов, то условие равновесия примет вид: fn = F.

Принято относить внутренние силы не к каждому атому, а к единице площади поперечного сечения и называть эту величину напряжением: <5=fn/A = F/А, где А — площадь поперечного сечения стержня.

Единицей измерения напряжения в системе СИ является паскаль (Па): 1 Па = 1 Н/м2. Эта единица слишком мелкая для строительных материалов, поэтому обычно используют мегапаскаль (МПа): 1 МПа= 106 Па. Иногда используется единица технической системы — кгс/см2 (кгс — килограмм силы). 1 МПа = 9,81 кгс/см2.

|

Рис. 2.3. Иллюстрация метода сечений (условие равновесия отсеченной части) |

Поскольку п/А = const, то о = const/, а значит, напряжения зависят только от вида данных атомов, т. е. от свойств вещества.

Увеличивая далее силу F, можно развести атомы на такие расстояния, на которых они потеряют связь между собой. Произойдет разрыв образца. К моменту разрушения напряжение достигнет своего максимального значения, принимаемого за предел прочности образца R.

При экспериментальном определении предела прочности при растяжении /?р образец измеряют в поперечном сечении, затем растягивают в разрывной машине до разрыва и регистрируют максимальную нагрузку при испытании Fm. AX. Предел прочности определяют по формуле

ЛР = (2.2)

где А0 — первоначальная площадь поперечного сечения, измеренная до испытания.

В действительности площадь поперечного сечения не постоянна — она уменьшается с увеличением длины стержня, и истинный предел прочности при растяжении всегда немного больше предела прочности, рассчитанного по формуле (2.2).

Значения прочности материалов, получаемые экспериментально, оказываются примерно на два порядка ниже теоретических значений, вычисленных из предположения, что предел прочности, так же как напряжение, пропорционален силе взаимодействия атомов/ На самом деле это верно только для идеальных кристаллов; для реальных тел прочность определяется наличием дефектов (см. подразд. 1.2).

Так, теоретическая прочность стекла на растяжение составляет около 104 МПа. Микротрещины и неоднородности, неизбежные при изготовлении стекла, снижают его прочность примерно в 100 раз. В результате появления на поверхности стекла дополнительных дефектов (микротрещин, царапин) при резке, упаковке, транспортировании и монтаже фактическая прочность при растяжении уменьшается еще в 2 — 3 раза и составляет 30…60 МПа.

Согласно статистической теории прочности, пионерами которой являются шведский ученый В. Вейбул и российские ученые Т. А. Конторова и Я. И. Френкель, прочность образца лимитирована наиболее опасным дефектом, содержащимся в его объеме. С увеличением объема образца повышается вероятность существования в нем крупного дефекта, поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Например, прочность при изгибе образцов оконного стекла шириной 100 мм составила 60 МПа, а шириной 200 мм — 45 МПа.

Влияние размеров образцов на прочность называется масштабным фактором. Чтобы исключить влияние масштабного фактора на прочность, установлены стандартные размеры образцов для каждого материала. В некоторых случаях пользуются масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Распределение дефектов в образцах является случайным, поэтому прочность одного образца не может служить характеристикой материала. Требуется испытать значительное число одинаковых образцов, чтобы достоверно охарактеризовать прочность материала.

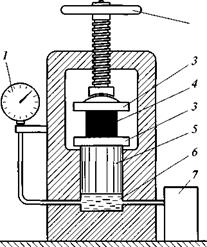

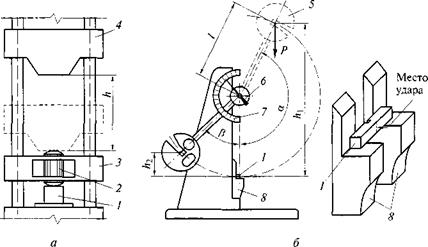

Испытание на сжатие. Его выполняют на образцах, как правило, кубической или цилиндрической формы с помощью гидравлического пресса (рис. 2.4). Образец 4 зажимают между плитами пресса 3, вращая маховик 2. Включают электродвигатель масляного насоса 7 и по отклонению стрелки манометра 1 наблюдают за повышением давления масла р в цилиндре 6 пресса. При этом на поршень 5 и соответственно на образец 4 действует сжимающая сила F= рАп, где Ап — площадь поршня. Нагружение образца продолжают до начала его разрушения, которое определяется по обратному движению стрелки манометра после максимального отклонения. Измерительные системы современных гидравлических прессов, как правило, показывают непосредственно значение силы F, действующей на образец.

Предел прочности при осевом сжатии равен отношению максимальной нагрузки Fmax = рттАп к первоначальной площади поперечного сечения образца: Л<.ж = F^JA^.

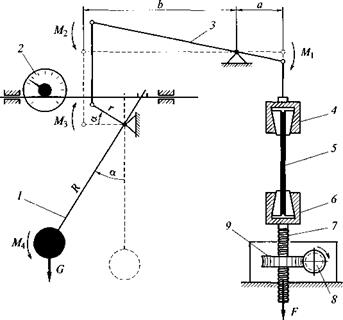

Испытание на растяжение. Его выполняют на разрывных машинах с гидравлической или механической системой нагружения. В механической системе выигрыш в силе получают с помощью рычагов или винтового устройства с редуктором. В этом случае машины оборудуют чаще всего маятниковым силоизмерителем (рис. 2.5). Растягивающая сила F, приложенная к образцу 5 через нижний захват 6, создается за счет перемещения вниз винта 7, который

|

Рис. 2.4. Схема гидравлического пресса: |

1 — манометр; 2 — маховик подъема плиты; 3 — опорные плиты; 4 — образец; 5 —

поршень; 6 — цилиндр; 7 — масляный насос

|

Рис. 2.5. Схема маятникового силоизмерителя разрывной машины: |

1 — маятник; 2 — индикатор силы; 3 — рычаг; 4— верхний захват; 5 — образец;

6 — нижний захват; 7 — винт; 8 — червяк; 9 — шестерня перемещения винта

удерживается от вращения и движется поступательно по внутренней резьбе шестерни 9, приводимой во вращение от электродвигателя червяком 8. Перемещение вниз верхнего захвата 4 вызывает поворот рычага 3 и отклонение маятника /, связанного со стрелкой индикатора силы 2, на угол а. Исходя из равенства моментов Мх = М2- Fa и Л/3 = М4= G7?sin а при равновесии можно составить два уравнения, из совместного решения которых следует, что сила Fпрямо пропорциональна тангенсу угла a: F — Alga, где К = = GbR/(ar) — постоянная машины, определяемая соотношением плеч рычага 3 и маятника / и весом G груза маятника.

Предел прочности при осевом растяжении рассчитывают по формуле (2.2).

Соотношение /?р//?сЖ зависит от природы материала и его строения: у древесины, стеклопластиков и других материалов с направленным волокнистым армированием Rp > Д. ж; у стали Ар = Д. ж; у каменных материалов, бетона, керамики Rp < Л<.ж.

Испытание на изгиб. Его выполняют по схеме балки, свободно лежащей на двух опорах и нагруженной либо одной (посередине пролета), либо двумя (через 1/3 пролета) сосредоточенными силами (рис. 2.6).

Предел прочности при изгибе Аи равен отношению максимального изгибающего момента Мтах к моменту сопротивления поперечного сечения W: RH = Мтт/ W. Изгибающий момент зависит от схемы нагружения балки. В схеме, представленной на рис. 2.6, а, Мпах = Fmaxl/4; в схеме, представленной на рис. 2.6, б, Мтлх = Етах//6. Момент сопротивления зависит от формы поперечного сечения образца. Для круглого сечения W = тш?3/32; для прямоугольного сечения W = bh2/6, где d — диаметр образца; b — ширина сечения; h — высота сечения (размер в направлении разрушающей силы).

Удельная прочность (коэффициент конструктивного качества Ак. к) — отношение предела прочности материала к его плотности: Ккк = R/уд. При растяжении наиболее высокие значения Rp/yQ,

а б

а — балка, нагруженная одной (посередине пролета) силой; б — балка, нагру-

женная двумя (через 1/3 пролета) сосредоточенными силами

|

Рис. 2.7. Схемы копра Педжа (а) и маятникового копра (б): І — образец; 2 — боек; 3 — подбабок; 4 — падающий груз (баба); 5 — маятник; 6 — стрелка; 7 — шкала; 8 — опоры |

МПа/(кг/м3), имеют стеклопластики — 0,22, древесина — 0,20; у стали Rn/jn = 0,05…0,13. При сжатии у обычного бетона &.ж/уо = = 0,01 …0,02; у кирпича — 0,005…0,015.

Ударная вязкость (прочность при ударе) — способность материалов сопротивляться разрушению при ударе. Материалы, легко разрушающиеся при ударе, называются хрупкими. Ударную вязкость характеризуют работой, затраченной на разрушение образцов при стандартном испытании, отнесенной к единице объема (Дж/м3) или площади поперечного сечения образца (Дж/м2).

Природные каменные материалы испытывают в образцах-цилиндрах на копре Педжа (рис. 2.7, а), подвергая их ударам падающего груза (бабы) 4. Образец 1 прижимают к наковальне подбаб — ком 3, имеющим подпружиненный боек 2, по которому производятся удары: первый — с высоты 1 см, второй — с высоты 2 см, третий — с высоты 3 см и так далее до разрушения образца.

Ударную вязкость определяют по формуле

а = Р( 1+2 + … +n)/V,

где Р — вес бабы; п — число ударов; V — объем образца.

По числу ударов породы подразделяются на слабые (п < 8), средние (п = 8… 16) и ударопрочные (п > 16).

Сталь, древесину и пластмассы испытывают на маятниковом копре (рис. 2.7, б, в). Маятник 5 поднимают на определенный угол а и фиксируют в этом положении. Образец в виде балочки уста-

навливают на две опоры 8, пролет между которыми можно регулировать. Стальные образцы имеют надрез со стороны, противоположной удару. При падении маятник разрушает образец, затрачивая часть своей потенциальной энергии, равной Phx, и по инерции отклоняется на угол (3, на что расходуется работа Ph2. Величина (Phx — Ph2) есть работа, затраченная на разрушение образца. Ударная вязкость определяется по формуле

а = P(hx — hi)/S = /Y(cosa — cos[3)/5,

где P — вес маятника; У — площадь поперечного сечения образца: / — длина маятника.

Значение углов а и (3 определяется показанием стрелки 6, отклоняемой маятником, по шкале 7.

Твердость — способность материалов сопротивляться царапающему действию или внедрению других тел. Эта способность зависит от твердости других тел и оценивается по отношению к ним.

Для минералов принята качественная оценка твердости с помощью шкалы Мооса (табл. 2.3), по которой 10 минералов, принятых за эталоны, расположены в порядке возрастания твердости так, что каждый последующий минерал оставляет царапину на предыдущем. Твердость остальных минералов «привязывают» к данной шкале, присваивая им тот или иной номер, который, однако, не является количественной характеристикой. Так, алмаз (№ 10) тверже апатита (№ 5) почти в 20 раз, а не в 2 раза, как можно было бы подумать, судя по их номерам на шкале.

|

Таблица 2.3

|

При количественной оценке твердости в испытуемый материал под определенной нагрузкой вдавливают так называемый ин — дентор (шарик, конус, пирамидку и т. д.). По нагрузке и размерам полученного отпечатка рассчитывают показатель твердости. В зависимости от формы индентора различают показатель твердости по Бринеллю (шарик), по Виккерсу (квадратная пирамидка), по Кнуппу (пирамидка с ромбовидным основанием), по Роквеллу (алмазный конус).

Твердость по Шору устанавливают в зависимости от высоты отскока стального шарика при падении на поверхность твердого тела.

Результаты испытаний на твердость одного и того же материала различными методами не совпадают, но согласуются между собой.

|

Твердость по Бринеллю определяется с помощью пресса Бри — нелля (рис. 2.8). В шлифованную или полированную поверхность образца вдавливают шарик из твердой закаленной стали. В зависимости от толщины образца применяют шарик диаметром D, равным 10; 5 или 2,5 мм. При испытании стали нагрузку на шарик в зависимости от ожидаемой твердости берут равной 30Z)2; 10О2 или 2,5D2. Время действия нагрузки составляет 10 с — для черных металлов; 30 или 60 с — для цветных металлов. Число твердости по

Бринеллю (НВ) — это отношение нагрузки F к площади сферической поверхности Асф отпечатка диаметром d:

НВ= F/ Асф.

Площадь сферической поверхности

_п D(D-jD2-d2)

2

Образец кладут на опору образца 2. Вращая маховик 1, прижимают образец к шарику 3 до совмещения меток 4. Кнопкой 10 включают электродвигатель 13, в результате чего кулачки 9 и 12 начинают перемещаться по часовой стрелке. Одновременно опора 7 опускается вниз, освобождая рычаг 6. Нагрузка на шарик передается от груза 8 через систему рычагов 5 и 6 с общим соотношением плеч 1:40. Кулачок 12, дойдя до концевого переключателя 11, изменяет направление вращения электродвигателя 13. При этом кулачки 9 и 12 поворачиваются против часовой стрелки, а опора 7 поднимается вверх, блокируя рычаг 6. Кулачок 9 выключает электродвигатель. Время действия нагрузки регулируют, изменяя угол а между плечами кулачков 9 и 12.

С увеличением твердости материалов повышается их износоустойчивость и истираемость, но затрудняется механическая обработка.

Истираемость материала характеризуется потерей массы образца с единицы площади истирания, полученной при стандартном испытании на круге истирания с абразивом в виде кварцевого песка или наждака.

Износостойкость — способность материала сопротивляться изнашиванию при трении и ударном воздействии в реальных условиях.

Теплофизические свойства материалов

Теплофизические свойства материалов необходимы при проектировании ограждающих конструкций зданий и сооружений и определяют выбор материалов для них. Проблему термонапряженного состояния конструкций также невозможно решить без знания этих свойств.

Теплоемкость. Если сообщить телу количество теплоты Q, то температура его повысится на At градусов. Отношение С = Q/At называется теплоемкостью системы. Характеристикой материала является удельная теплоемкость с, представляющая собой количество теплоты (Дж), которое нужно сообщить телу массой 1 кг, чтобы его температура поднялась на 1 К: с — С/т, где т — масса тела.

|

||

Приближенный результат для многофазных систем можно получить по правилу аддитивности, если для каждой из п фаз известны удельная теплоемкость с, и масса т,:

Теплопроводность. Теплопроводность — это способность тела передавать теплоту внутри себя от горячих частей к холодным.

Если нагревать на огне один конец металлического стержня, то очень скоро можно почувствовать, что и другой его конец становится горячим. Это происходит потому, что атомы на горячем конце, увеличив частоту и амплитуду своих колебаний, воздействуют на соседние, менее нагретые атомы, заставляя их колебаться сильнее. Те, в свою очередь, передают энергию колебаний дальше — так теплота распространяется от горячего конца стержня к холодному. Теплота во всех твердых телах передается колебаниями решетки (атомных ядер). В металлах в переносе теплоты участвуют также электроны проводимости, причем их вклад в теплопроводность на два порядка выше, чем решетки. Поэтому теплопроводность металлов очень высокая.

В основе классической теории теплопроводности лежит закон Фурье, который для плоскопараллельной однородной стенки (рис. 2.2) с температурой, изменяющейся только по толщине стенки 8 и не зависящей от времени т, имеет вид

Q = XU] h)Sx, (2.1)

8

где Q — количество теплоты, прошедшее через стенку толщиной 8, площадью S за время т при разности температур на поверхностях стены 0 = (/, -12); А — коэффициент пропорциональности, называемый коэффициентом внутренней теплопроводности, Вт/(м-°С).

Из уравнения (2.1) следует, что коэффициент А = Q8/(OSx) — это количество теплоты, проходящей через однородную стенку толщиной 1 м, площадью 1 м2 за время 1 с при разности температур на поверхностях стены 1 К.

Закон Фурье не учитывает зависимость А от температуры. Для плохо проводящих материалов при температуре t = -100…800°С эта зависимость может быть описана уравнением X, = А0(1 + Р0, где А„ Х0 —

нию Xt = Ao(l + 0,0032/), где XQ = 0,0238 Вт/(м — °С). Другие факторы, влияющие на X, относятся к особенностям материала, поэтому X является характеристикой его теплоизоляционных свойств. Чем ниже X, тем лучше теплоизоляционные свойства материала. Эти свойства зависят главным образом от его пористости и влажности.

При заполнении объема материала порами (воздухом) его теплопроводность резко снижается, так как X неподвижного воздуха очень мал. Конвекция (перемещение) воздуха в порах повышает теплопроводность. Для уменьшения конвекции размеры пор должны быть как можно меньше. Лучшими теплоизоляционными материалами являются материалы с высокой (близкой к 100%) пористостью и очень малыми изолированными друг от друга порами. Теплопроводность таких материалов приближается к теплопроводности воздуха.

Плотность связана с истинной пористостью линейной зависимостью у0 = р(1 — П„/100), поэтому служит косвенной характеристикой теплопроводности. Чем меньше у0, тем меньше X и тем лучше теплоизоляционные свойства, но ниже прочность материала.

Влага, попавшая в поры, сильно повышает теплопроводность материалов. Коэффициент X сухого воздуха (без конвективного теплообмена) составляет 0,024, а для воды X = 0,8 Вт/(м — °С), что

|

Таблица 2.2

|

в 25 раз больше. При замене воздуха в порах материала водой теплопроводность растет почти линейно с увеличением объемной влажности WQ:

Xw = X + 51V0,

где X — теплопроводность сухого материала; 8 — угловой коэффициент, определяемый экспериментально (обычно 8 находится в пределах 0,002…0,004).

В случае замерзания воды в порах теплопроводность увеличится почти в 4 раза, так как X льда составляет 2,32 Вт/(м • °С). Следовательно, необходимо защищать теплоизоляционные материалы от увлажнения.

Отношение толщины слоя материала 8 к коэффициенту теплопроводности X называется сопротивлением теплопередаче: R-b/X.

Тепловое расширение материалов. Тепловое расширение материалов характеризуется коэффициентом линейного температурного расширения (КЛТР), который показывает, на какую долю увеличивается длина изделия при нагревании на 1 °С. Значения КЛТР и других теплофизических характеристик для некоторых материалов приведены в табл. 2.2.

Гидрофизические свойства материалов

Влажность W (%) — это содержание влаги в материале в данных условиях: W — [{mw-т)/т] 100, где т„ — масса материала во влажном состоянии; т — масса высушенного материала.

С увеличением влажности возрастает объем (набухание), снижается прочность и увеличивается теплопроводность материалов.

Гигроскопичность — это способность материала адсорбировать парообразную влагу из воздуха. Вследствие гигроскопичности высушенные материалы, находясь на воздухе, приобретают некоторую влажность, которая называется равновесной, так как она изменяется с влажностью воздуха, стремясь к равновесию с ней. Наиболее гигроскопичным материалом является древесина; ее влажность в воздушно-сухом состоянии может составлять 9… 15 %.

Водостойкость — это способность материала противостоять растворяющему, адсорбционному и химическому воздействию воды. Водостойкость характеризуют коэффициентом размягчения кр, равным отношению прочности материала, насыщенного водой, к прочности сухого материала: кр = Лнас/Rcyx.

Коэффициент размягчения изменяется от 0 (глина) до 1 (сталь). Материалы с кр < 0,8 являются неводостойкими, их не применяют в конструкциях, работающих в воде.

Водонепроницаемость характеризуют наибольшим перепадом давления воды, который выдерживает материал в условиях стандартного испытания (см. подразд. 9.5).

Понятие морозостойкость неоднозначно для абсолютно плотных и пористых материалов. Для материалов на основе битумов и полимеров, а также для металлов под морозостойкостью понимают способность сохранять пластические свойства на морозе и характеризуют морозостойкость наинизшей температурой, при которой материал еще не становится хрупким и его можно деформировать, не опасаясь образования трещин.

Морозостойкость бетона, кирпича и других пористых материалов — это способность насыщенных водой образцов сохранять свою прочность при многократном замораживании и оттаивании воды в порах. Морозное разрушение материала происходит в результате

расширения воды при переходе в лед (при одинаковой массе объем льда больше объема воды примерно на 9 %).

Морозостойкость характеризуется маркой (F15, F25, ,

F1000) — числом циклов замораживания и оттаивания, которое выдерживает материал в условиях стандартного испытания. Марку по морозостойкости задают в проекте сооружения в зависимости от возможного насыщения водой и прогнозируемого числа переходов температуры через 0 °С.

Прямой метод оценки морозостойкости включает в себя:

1) подготовку двух серий образцов (основных и контрольных);

2) предварительное насыщение образцов водой;

3) выполнение заданного маркой числа циклов замораживания (в морозильной камере при t < -17 °С) и оттаивания (в воде при t > 17 °С) основных образцов;

4) испытание образцов обеих серий на прочность при сжатии.

Отношение прочности основных образцов к прочности контрольных называется коэффициентом морозостойкости (XMp3 = = Лосн/ЛКОнтр)- Считается, что материал выдержал заданное число циклов, если коэффициент морозостойкости оказался не ниже некоторого нормированного значения (для кирпича — 0,75; для гидротехнического бетона — 0,95).

Морозостойкость тем выше, чем меньшую долю составляет открытая пористость; больше в порах остается защемленного воздуха, который легко сжимается при расширении замерзающей воды и не дает подняться давлению; выше прочность материала при растяжении.

Структурные характеристики материалов

Плотность у„ (кг/м3) — это масса единицы объема материала в естественном состоянии:

Ъ — т / ^ест>

где т — масса высушенного образца; Vecr — объем образца в естественном состоянии.

|

Материал |

Структурные характеристики |

||

|

Абсолютная плотность р, кг/м3 |

Плотность у0, кг/м3 |

Истинная пористость П(|, % |

|

|

Кварц |

2 650 |

— |

— |

|

Г ранит |

2 700… 2 800 |

2 600… 2 700 |

0,5… 1,0 |

|

Бетон (тяжелый) |

2 600… 2 700 |

2 200… 2 500 |

8…12 |

|

Кирпич керамический |

2 500… 2 600 |

1 400… 1 800 |

25…45 |

|

Древесина |

1 500… 1 550 |

400… 800 |

45…70 |

|

Пенополистирол |

1 100… 1 200 |

15…80 |

92…99 |

|

Сталь |

7 800 |

— |

— |

Объем образца в естественном состоянии равен сумме объема пор Кпор и абсолютного объема Кабс (объема плотной части материала):

V = V +

г ест г пор ~ г абс*

Абсолютная плотность р — это масса единицы объема материала в абсолютно плотном состоянии:

Р = т/ Кбс-

Насыпная плотность ун — это масса единицы объема, занимаемого дисперсным материалом в рыхло или плотно насыпанном состоянии:

ун = (m-m{)/V,

где т — масса мерного сосуда с рыхлым материалом; т, — масса пустого сосуда; V — объем сосуда.

Для получения сопоставимых значений ун в рыхлом состоянии мерный сосуд заполняют гипсом с помощью стандартной наклонной плоскости, а портландцементом — с помощью стандартной воронки.

Истинная пористость П0 (%) — это степень заполнения объема материала порами:

П0 = (Кпор/ Кест)100 = [(Ксст — Fa6c) / Кест]100 = [(р — Уо)/р]ЮО.

Пористость материалов колеблется в широких пределах (табл.

2.1).

Водопоглощение — это способность материала впитывать и удерживать в себе воду. Водопоглощение определяют:

по массе —

вм = {ттс — пі)/ m] 100;

по объему —

Во — [(^нас — Wl) / Рп Кесх] 100,

где тнж — масса материала в насыщенном водой состоянии; рв — плотность воды, равная 1 кг/м3.

Капиллярная пористость Пк (%) — это степень заполнения объема капиллярными (открытыми) порами:

Пк = (Ккап/ КСС|)100,

где VKan — объем капиллярных пор.

Эти поры заполняются водой, поэтому VKan приблизительно равен объему воды в порах: VKan = (тнж-т)/р; капиллярная пористость равна водопоглощению по объему: Пк = В0. Поэтому величину В0 называют кажущейся пористостью.

Замкнутая пористость П3 (%) — это степень заполнения объема замкнутыми (закрытыми) порами, в которые вода не проникает. Замкнутую пористость можно приближенно определить по разности между истинной и капиллярной пористостями: П3 = П0 — В0.

Все перечисленные ранее характеристики вычисляются по экспериментально полученным значениям четырех величин: массы образца в высушенном (т) и водонасыщенном (тнас) состоянии; объема высушенного образца в естественном состоянии (1/,ст) и абсолютного объема (Кабс).

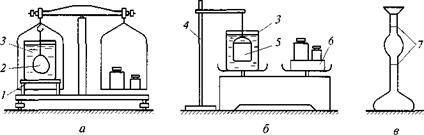

Определение массы производится взвешиванием образцов на аналитических или технических весах.

Высушивание образцов производят в лабораторном сушильном шкафу при температуре (100… 110)°С. Периодически взвешивая образцы, следят за изменением их массы в процессе сушки. Когда масса перестает изменяться, сушку заканчивают и образцы помещают в эксикатор (стеклянный сосуд с герметично притертой крышкой) для охлаждения.

Насыщение образцов водой производят, погружая образцы в воду на подкладки, или при постепенном повышении уровня воды в сосуде. Окончание процесса заполнения водой открытых пор определяют по постоянству массы образца при периодическом взвешивании. Перед каждым взвешиванием образец обтирают мягкой тканью.

Определение объема образца в естественном состоянии выполняется различными методами в зависимости от формы образцов.

Образцы правильной формы (кубы, цилиндры) обмеряют штангенциркулем и вычисляют объем: Ккуб = abh, где а, b, h — соответственно длина, ширина и высота куба; КЦШ1 = nr2h, где г, h — соответственно радиус и высота цилиндра.

|

Рис. 2.1. Схемы гидростатического взвешивания (а — образца неправильной формы; б — сыпучего материала) и колба Ле-Шателье (в): |

I — подставка; 2 — образец; 3 — сосуд с водой; 4 — штатив; 5 — ведерко; 6 —

уравновешивающий груз; 7 — риски

Образцы неправильной формы подвергают обычному и гидростатическому взвешиваниям в водонасыщенном состоянии и вычисляют объем как разность результатов этих взвешиваний, поделенную на плотность воды.

При гидростатическом взвешивании образец неправильной формы подвешивают к весам с помощью тонкой проволоки, погружают в воду (рис. 2.1, а) и определяют его вес в воде (7ГС = mrcg, который меньше, чем вес в воздухе (70 = mag, на значение выталкивающей (архимедовой) силы, равной весу вытесненной воды; GB — Кврвg, где т1С, т0 — масса насыщенного водой образца соответственно при гидростатическом и обычном взвешивании; VB — объем вытесненной воды, равный объему образца (VB= Кест); рв — плотность воды, равная 1 000 кг/м3; g — ускорение свободного падения. Следовательно, Vt„= {т0-тТС)/рв.

Образцы сыпучих материалов (гравия, щебня) испытывают также путем гидростатического взвешивания, однако схему испытания несколько видоизменяют (рис. 2.1, б). На чашу весов устанавливают сосуд с водой, в который погружают пустое ведерко, подвешенное на тонкой проволоке к штативу. Весы уравновешивают грузом на другой чаше. В ведерко всыпают порцию насыщенного водой гравия (щебня). При этом равновесие весов нарушается из-за того, что на гравий действует выталкивающая сила. Значение массы Ат, необходимой для восстановления равновесия, поделенное на плотность воды, равно объему зерен гравия: Кест = А/я/р„.

Определить абсолютный объем можно только, превратив образец в тонкий порошок. При измельчении открываются закрытые поры, в которые вода не проникла бы при испытании образца целиком. Чем тоньше измельчен образец, тем точнее будет определен абсолютный объем.

Объем порошка проще всего отмерить с помощью стеклянной колбы Ле-Шателье, на горле которой между двумя рисками имеется расширение (рис. 2.1, в). В этот объемомер заливают жидкость до нижней черты, после чего всыпают измельченный в порошок материал, пока жидкость не поднимется до верхней черты. Объем всыпанного материала равен объему между рисками (обычно 20 или 10 см3).