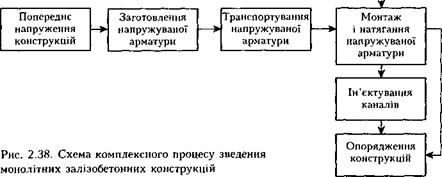

Архивы рубрики ‘Технологія будівельного виробництва’

Зведення промислових будинків

Залежно від конструктивних та об’ємо-п лану вальних рішень технологія спорудження промислових будинків має свої особливості. З цього погляду розрізняють зведення одноповерхових будинків особливо легкого, легкого, середнього та важкого типів і багатоповерхових будинків.

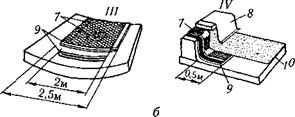

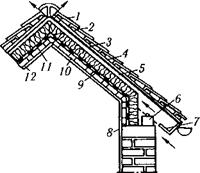

Одноповерхові будинки особливо легкого типу споруджують завдовжки 10—12 м і заввишки 5 — 7 м. Такі будинки складають із заздалегідь виготовлених заводських конструкцій. Металеві конструкції особливо легких будинків виробляють із гнутих сталевих профілів та особливо легких металів. Балки мають раціональну геометрію, ферми виготовляють із гнутих тонкостінних профілів і металевих прутків. Покриття монтують із металевого профнастилу, утеплюють жорсткими мінераловатними плитами та покривають рулонною покрівлею. У стінових панелях між двома алюмінієвими листами прокладають пінополіуретан. Між собою і з колонами стінові панелі з’єднують болтами.

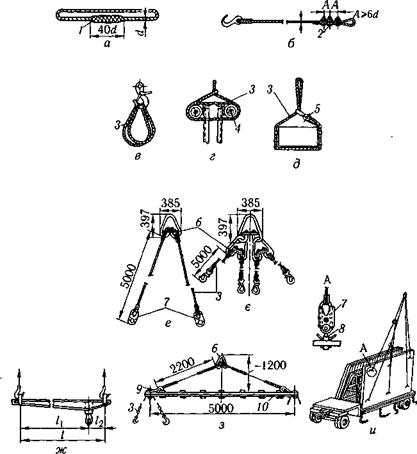

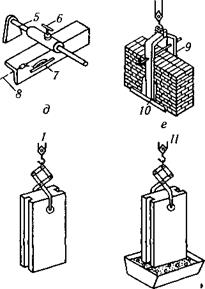

Такі будинки монтують легкими кранами, переважно автомобільними, роздільним, комплексним чи комбінованим методом за надзвичайно короткі строки. Невелика маса конструкцій дає змогу використовувати найпростіші стропи і захоплювачі. Застосовують здебільшого болтові з’єднання, що зменшує витрати праці під час монтажу.

Одноповерхові промислові будинки легкого типу мають прогони до 18 м; їх зводять з конструкцій із металу і збірного залізобетону

f

масою до 10 т і оснащують мостовими кранами вантажопідйомністю до 5 т.

Одноповерхові промислові будинки середнього типу з прогонами до ЗО м і заввишки до 18 м, які мають крани вантажопідйомністю до 50 т, споруджують з металевих і залізобетонних конструкцій масою до 30 т. Такі будівлі належать до однорідних об’єктів; їх зводять послідовними етапами: спорудження підземних конструкцій, монтаж наземних конструкцій, влаштування покрівлі, опоряджувальні роботи і монтаж устаткування.

Будинки в плані поділяють на кілька дільниць для можливого суміщення робочих будівельних процесів і організації будівельного потоку. Дільниці визначають залежно від майбутньої технології виробництва, кількості прогонів і технологічних блоків. Дільниці можуть розміщуватися в прогонах уздовж будинку, впоперек або формуватися з типових секцій.

Із будівельних робіт найтрудомісткішими є спорудження фундаментів і монтаж основних конструкцій наземної частини.

Фундаменти об’ємом до 5 м3 здебільшого виконують збірними, а об’ємом понад 5 —8 — монолітними. Котловани для влаштування фундаментів риють найчастіше у вигляді траншей. Фундаменти монтують з попередньою розкладкою. Монтажний кран переміщується вздовж прогону з краю траншеї.

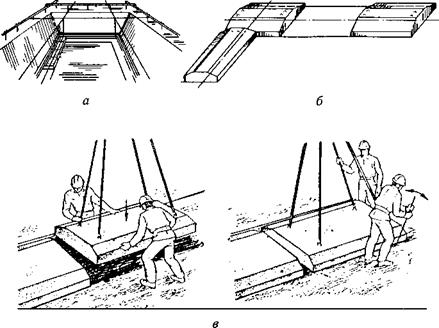

Наземні конструкції монтують здебільшого роздільним методом з розвитком монтажу вздовж або впоперек будинку. За роздільного методу монтажу конструкції певного типу монтують окремим потоком. Потоки можуть бути такими: перший — монтаж колон, другий — підкранових балок, третій — ферм і плит покриття, четвертий — стінових панелей. Для виконання робіт спеціалізованими потоками ланки робітників працюють з оптимально підібраним монтажним краном і використовують спеціальне монтажне оснащення, зокрема транспортні машини. Як правило, монтаж конструкцій проводять без проміжного їх розвантаження, а з транспорту, який під’їжджає до монтажного крана з того боку, з якого конструкції ще не змонтовані.

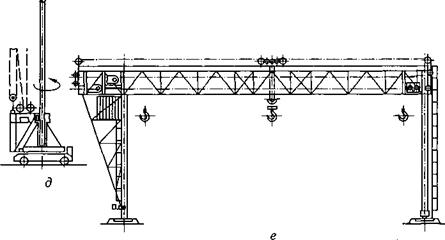

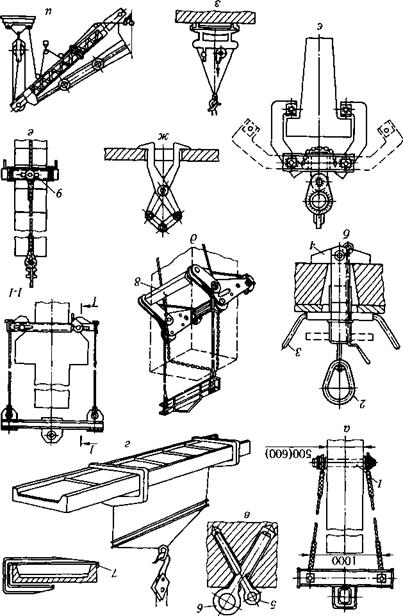

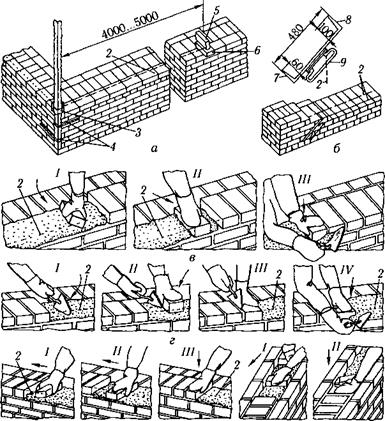

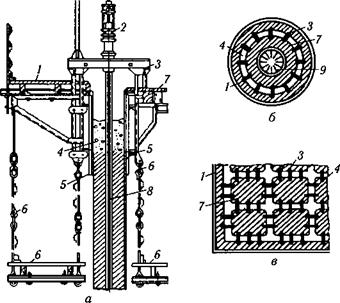

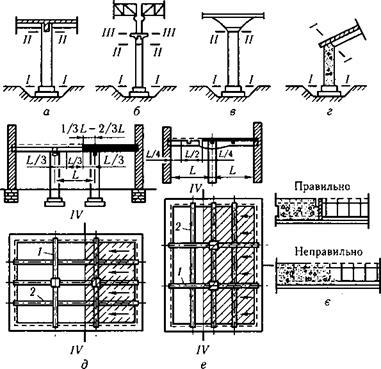

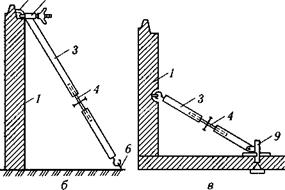

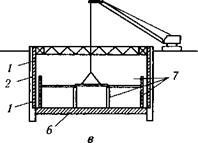

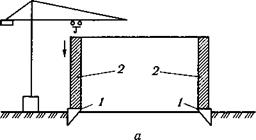

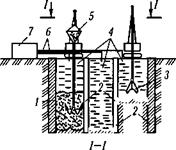

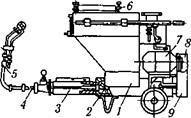

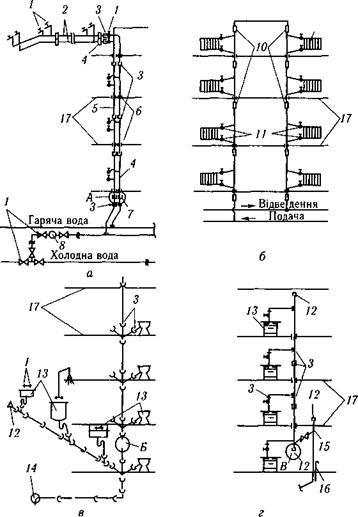

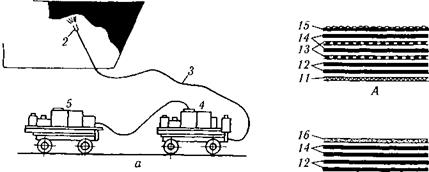

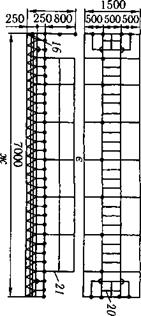

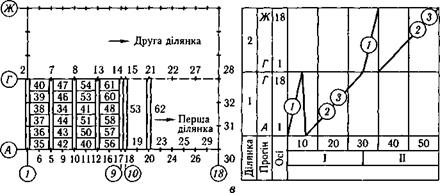

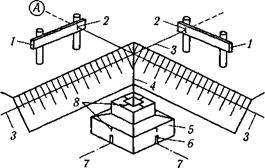

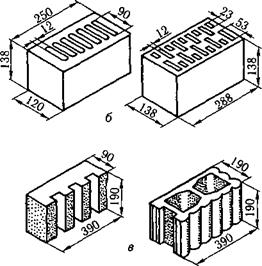

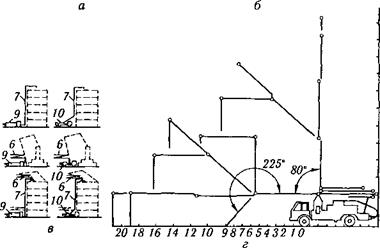

Залежно від розмірів та маси конструкцій використовують різноманітні схеми руху монтажних кранів (рис. 3.10). Слід зазначити, що ефективніше використовувати кран з великою вантажопідйомністю, що прискорює монтажний процес, оскільки з однієї стоянки крана монтують більше конструкцій, але в цьому разі збільшується вартість експлуатації крана. Легкий кран під’їжджає на кожну наступну стоянку для монтажу чергової конструкції, що ускладнює процес, проте витрати на його експлуатацію будуть мінімальними.

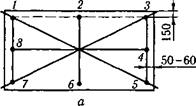

Під час монтажу колон і фундаментів рух крана посередині прогону вважається раціональним у прогонах до 12 м (рис. 3.10, я); у прогонах 18, 24 або ЗО м кран рухається вздовж країв (рис. 3.10, в). Під час монтажу покриття, коли ферми монтують з кроком 6 м, кран рухається

|

|

Рис. 3.10. Схеми руху монтажних кранів:

а, б — посередині прогону відповідно під час монтажу колон (фундаментів) та покриття; в — вздовж країв прогону; г — впоперек прогону; цифрами позначено послідовність установлення конструкцій посередині вздовж прогону (рис. 3.10, б). Якщо ферми розміщують з кроком 12 м, то для монтажу покриття застосовують схеми, за якими кран рухається впоперек прогону (рис. 3.10, г).

Спорудження промислових будинків машинобудівної та металургійної промисловості з прогонами близько ЗО м здійснюють, як правило, із застосуванням металевих ферм. Ферми великих прогонів зазвичай надходять на будівельний майданчик у розібраному вигляді, де їх складають і укрупнюють на спеціально організованих стендах.

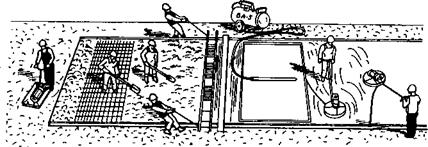

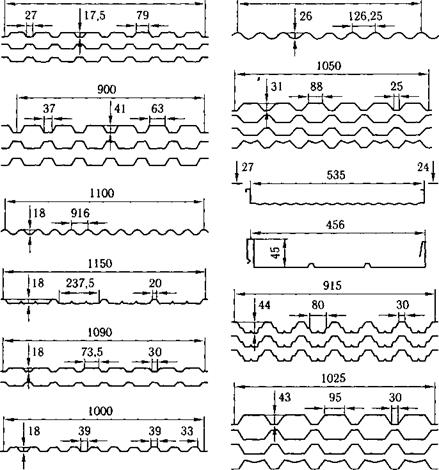

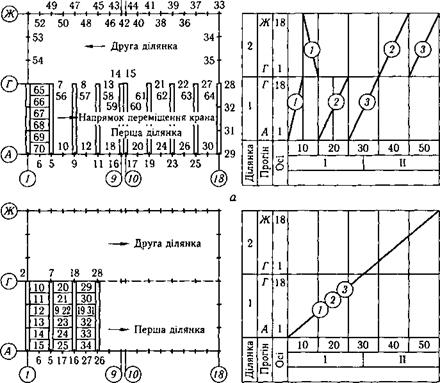

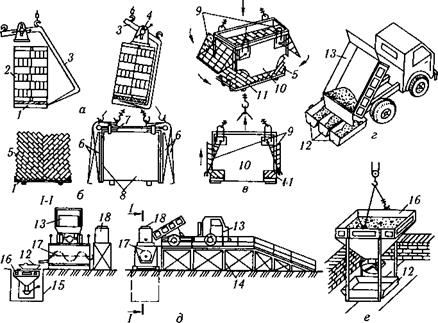

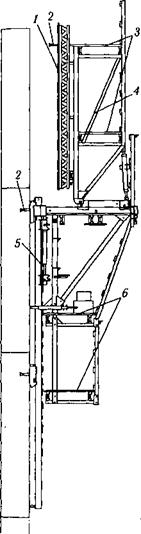

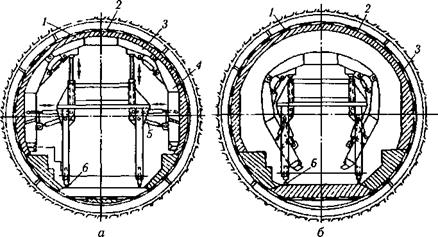

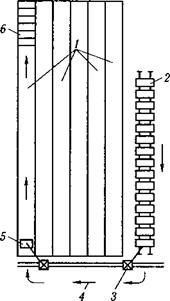

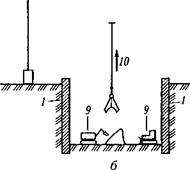

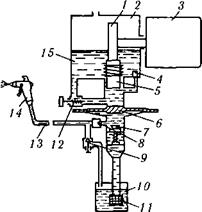

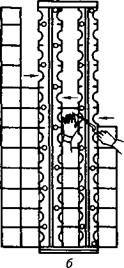

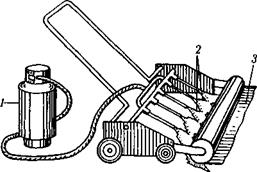

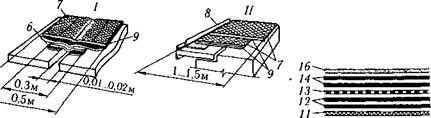

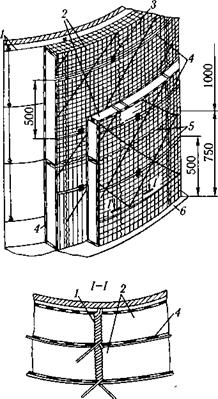

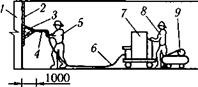

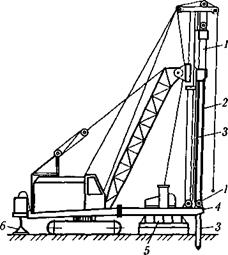

Ефективним є конвеєрний метод монтажу покриттів одноповерхових промислових будинків, який полягає в тому, що на будівельному майданчику обладнують конвеєрну лінію для складання монтажних блоків з кількох (найчастіше з двох) ферм з улаштуванням покриття та покрівлі, інженерним обладнанням і повним їх опорядженням (див. рис. 3.11). Готові блоки масою 50 — 200 т переміщують до місця встановлення за допомогою крана великої вантажопідйомності або з використанням спеціального устаткування. Для цього часто використовують мостові крани, які потім обслуговують основне виробництво.

Конвеєрна лінія — це рейкова колія, якою візки періодично (один раз на чотири години) пересуваються вздовж оснащених робочих місць (до 16), де монтують ферми і покриття, влаштовують утеплювач, виконують покрівельні, малярні, електротехнічні та інші роботи.

Застосування конвеєрної лінії має великі переваги перед поелемент — ним монтажем. Крім підвищення продуктивності монтажних робіт цей

![]()

Рис. 3.11. Схема організації конвеєрного монтажу:

/ — прогони будинку; 2 — конвеєрна лінія для складання блоків покриття; 3 — баштовий кран; 4 — напрямок переміщення монтажного блока; 5 — мостовий кондуктор-установннк; 6 — установлені блоки спосіб організації виробництва розширює фронт робіт для суміжників завдяки тому, що значну частку основних монтажних робіт винесено за межі будівлі, а це дає можливість значно скоротити тривалість будівництва. Конвеєрний метод монтажу може бути ефективним для площі покриття будинку понад 50 тис. м2 і в разі достатнього матеріально-технічного забезпечення на конвеєрній лінії (у три зміни працюють близько 60 бригад і 14 —18 кранів, тому простої лінії завдають значних збитків).

Одноповерхові промислові будинки важкого типу мають висоту 18 —65 м та прогони 24 —48 м з мостовими кранами вантажопідйомністю до 220 т. Такими будівлями є цехи машинобудівних підприємств, металургійних та гірничо-збагачувальних комбінатів, теплових і атомних електростанцій. Ці об’єкти дуже неоднорідні за своїм конструктивним та архітектурно-планувальним виконанням. Маса окремих конструкцій може досягати понад 100 т, а їхній сумарний об’єм перевищувати 10 тис. м3.

Для монтажу конструкцій і механізації монолітних робіт використовують баштові та самохідні крани вантажопідйомністю 50 і 75 т. Монтажні роботи виконують переважно комплексним методом, тобто з однієї стоянки монтують усі конструкції в радіусі дії крана. Технологічне обладнання, як правило, монтують одночасно з будівельними конструкціями.

Найбільш трудомісткі роботи в цих будинках — це спорудження фундаментів під технологічне обладнання та земляні роботи, які виконують і до спорудження основних конструкцій будинку, і після монтажу каркаса.

Будівельно-монтажні роботи виконують за технологічними вузлами, які охоплюють групи основного і допоміжного технологічного обладнання та безпосередньо пов’язані з ним будівельні конструкції. При цьому вузол вибирають так, щоб можна було випробувати і відрегулювати технологічне обладнання. Межі технологічних вузлів можуть не збігатися з типовим поділом об’єму будинку.

Для механізації будівельно-монтажних робіт у будинках важкого типу застосовують одночасно кілька монтажних кранів, місця встановлен-

ня яких вибирають з урахуванням архітектурно-планувального рішення будівлі, вибраних технологічних вузлів і вимог техніки безпеки. Для цього виокремлють зони, в яких можуть безперешкодно працювати крани, а також розробляють запобіжні заходи з техніки безпеки. Досить часто виникає потреба у піднятті конструкції та елементів обладнання за допомогою двох чи більше кранів. Цю відповідальну і небезпечну роботу можна виконувати тільки у чіткій відповідності з проектом виконання робіт

![]()

![]()

та за обов’язкової присутності досвідченого керівника (інженера).

та за обов’язкової присутності досвідченого керівника (інженера).

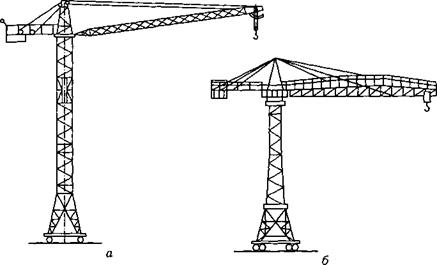

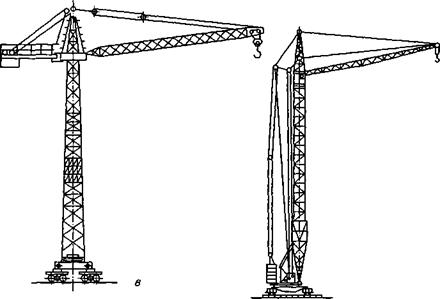

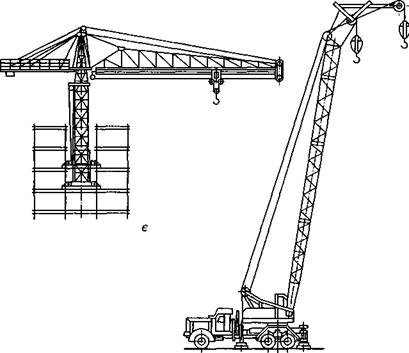

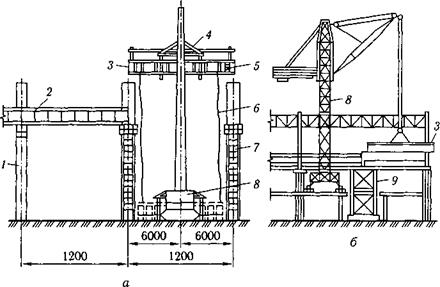

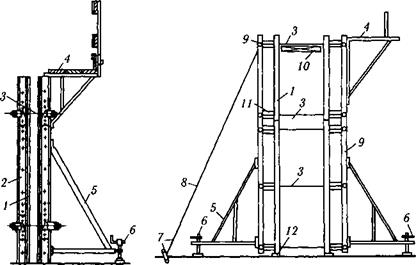

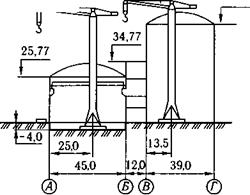

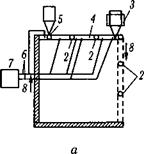

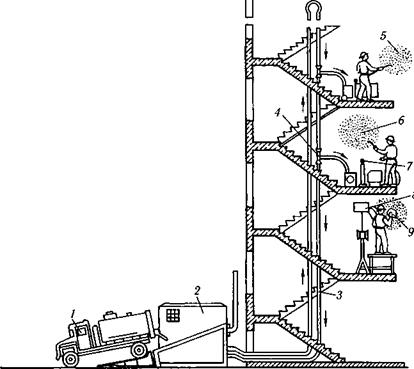

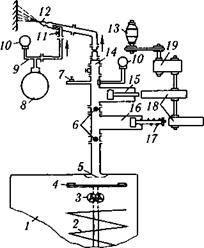

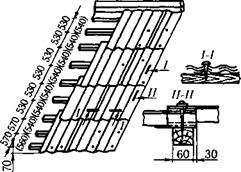

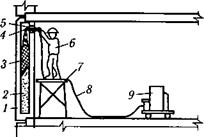

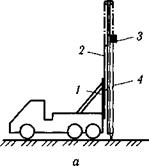

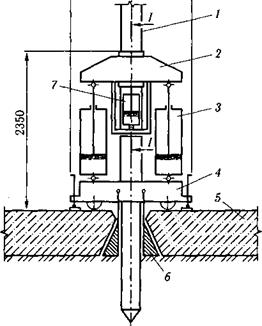

Теплові та атомні станції споруджують потоковим методом або розділяють їх будівництво на черги, які встановлюють відповідно до технологічних вузлів (вузол — це об’єм, в якому може незалежно працювати турбоагрегат). На будівництві ТЕЦ і АЕС використовують баштові крани вантажопідйомністю до 75 т (рис. 3.12), а також самохідні та козлові крани. Будівельні конструкції та обладнання подають під кран залізничним транспортом або автомобільними трайлерами. Високі колони монтують частинами в кілька ярусів з виконанням монолітних стиків на висоті понад ЗО м. Для стійкості колони розкріплюють уздовж ряду постійними розпірками та балками, а впоперек ряду — тимчасовими розчалками.

На атомних станціях більшість конструкцій виконують монолітними; вони надійніше захищають від радіоактивного випромінювання. Машинний зал турбоагрегата практично не відрізняється від аналогічного залу теплової станції (одноповерхової промислової споруди). Реактор — не відділення — це багатоповерхова монолітна будівля, яку накривають попередньо напруженим залізобетонним куполом. Конструкцію купола монтують на землі, після чого піднімають двома кранами на місце. Монолітні конструкції виконують як у переставній опалубці, так і в незнімній із залізобетонних панелей.

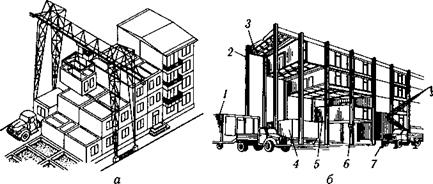

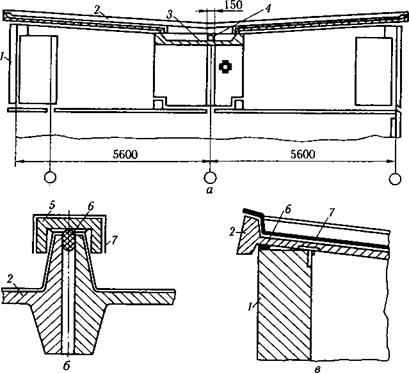

Багатоповерхові збірні будинки споруджують заввишки 3 — 12 поверхів, завширшки 12 — 42 м, завдовжки 100 — 300 м з масою залізобетонних і металевих конструкцій не більше ніж 8 — 10 т (найчастіше 5 — 6 т). Будівлю формують з уніфікованих типових секцій, відділених одна від одної температурними швами.

Як і одноповерхові, багатоповерхові будинки зводять у кілька етапів: спорудження підземних конструкцій, зведення наземних конструкцій,

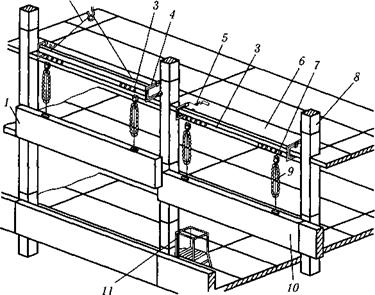

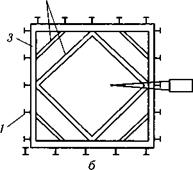

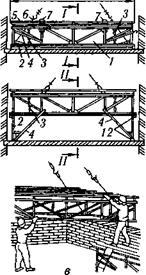

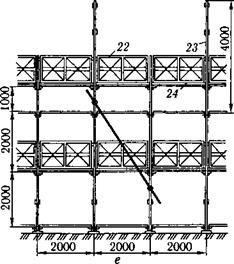

Залежно від розмірів для спорудження багатоповерхових будинків застосовують баштові чи самохідні крани, які можуть бути розміщені з одного боку будинку, з двох боків або встановлені посередині (рис. 3.13).

У плані будинки поділяють на зони дії кранів, а зони, в свою чергу, — на дільниці для можливого суміщення робіт.

Організація робіт з установленням крана з одного боку будинку принципово не відрізняється від прийнятої для житлового будинку. Роботи на дільниці виконують горизонтальними ярусами.

Безпечна сумісна робота двох кранів, установлених з протилежних боків, досягається однаковістю обсягів робіт на діагональних дільницях 1, 3 і 2, 4 (рис. 3.13). Крани працюють зліва направо з відставанням, яке виключає їх зіткнення. Після закінчення роботи на дільницях / і 3 перший кран продовжує роботу вздовж будівлі на дільниці 2, а другий повертається до лівого торця будівлі і розпочинає роботу зліва направо на дільниці 4 (рис. 3.13).

Якщо кран установлено посередині, то будівлю монтують вертикальними уступами. Тоді дільницю / буде змонтовано значно раніше і, поки монтується дільниця 2, на дільниці / виконують опоряджувальні, монтажні та пусконалагоджувальні роботи.

У всіх схемах організації монтажу послідовність установлення конструкцій має бути такою, щоб забезпечувати стійкість будівлі, виконання вимог техніки безпеки і найекономічніший монтаж. Особливу увагу

слід приділяти своєчасному (першочерговому) монтажу діафрагм жорсткості та зв’язувальних панелей.

Стіни багатоповерхових промислових будівель, як правило, самонесівні або спираються на каркас. Зведення їх виконують з деяким відставанням від монтажу каркаса або одночасно з ним. Опоряджувальні роботи проводять після покрівельних водночас із монтажем і налагодженням устаткування. Важке та громіздке устаткування монтують разом з будівельними конструкціями.

Зведення житлових будинків

Загальні відомості. До житлових належать будівлі, в яких постійно чи тимчасово мешкають люди. Це житлові будинки, готелі, пансіонати, гуртожитки. Вони можуть бути одно — та багатоповерховими. Умовно їх поділяють на підземну та наземну частини.

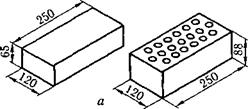

Підземну частину зводять зі стрічкових чи ростверкових фундаментів по звичайній основі або палях, стін із залізобетонних блоків, елементів сходово-ліфтової клітки та плит перекриття. Наземну частину — із дрібноелементних матеріалів (цегли, керамічних каменів, дрібних блоків), великих блоків (підвіконних, простінкових, перемичних і кутових для зовнішніх стін, а також вертикальних і горизонтальних блоків для внутрішніх стін) та панелей для зовнішніх стін розміром на одну або дві кімнати (двомодульні панелі), а для внутрішніх стін — на одну кімнату.

У житлових будинках перекриття влаштовують із залізобетонних багатопустотних плит або шатрових панелей розміром на кімнату.

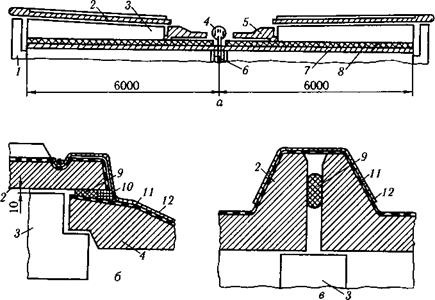

Зведення підземної частини житлових будинків. Монтаж фундаментних блоків і блоків стін підвалу починають відразу після закінчення земляних робіт у котловані.

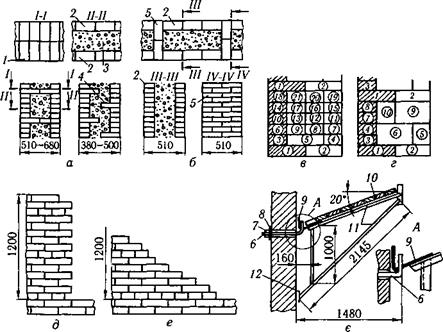

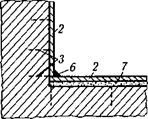

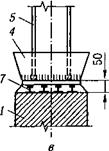

Дно котловану певним чином готують до монтажу. Так, у разі піщаної основи поверхню лише ретельно вирівнюють, у випадку глинистої — у котловані під блоки-подушки роблять заглиблення на 10 см нижче від проектної позначки дна котловану, а перед монтажем блоків підсипають у них пісок до проектної позначки, переносять проектні осі на натуру (рис. 3.5), для чого навколо котловану встановлюють огорожі на відстані близько 1 м від верхньої кромки котловану.

Між протилежними огорожами натягують і закріплюють над котлованом дротяні осі. На перетині цих осей спускають висок і за його положенням фіксують осі на дні котловану. Від цих осей відмірюють відстань до зовнішньої грані фундаментної стрічки, де забивають два металеві штирі так, щоб натягнутий між ними шнур-причалка опинився на 2 — 3 мм за межами фундаментної стрічки.

|

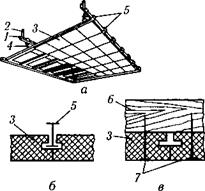

Рис. 3.5. Монтаж фундаментів: а — стаканного типу; б — фундаментних подушок; в — стінових блоків |

Монтаж починають із встановлення маякових кутових і проміжних блоків-подушок на відстані до 20 м один від одного. Блок, поданий краном, опускають на підготовлену поверхню, орієнтуючи його за шну — ром-причалкою.

Горизонтальність встановлення та проектну позначку верху маякових блоків-подушок контролюють нівеліром, а рядових — за шнуром — причалкою та правилом.

Взаємно перпендикулярні осі для маякових блоків перевіряють за допомогою теодоліту, а для рядових — за шнуром-причалкою та монтажним зазором між ними.

Поверхню під стінові блоки ретельно вирівнюють. Перед їх монтажем на фундаментах позначають основні та міжсекційні осі.

Монтаж починають із встановлення маякових блоків у кутах та місцях перетину стін. Рядові блоки встановлюють на розчині за причалкою. Позначку верху останнього ряду блоків перевіряють нівеліром. Після усунення недоліків фундаменти згідно з приймально-здавальним актом здають під зведення чи монтаж наступних конструкцій.

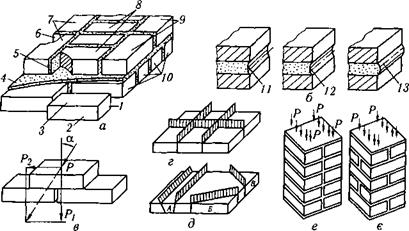

Зведення цегляних будинків. Сучасні цегляні будинки поєднують у собі монолітні (зведені з окремих цеглин стіни та перегородки) та збірні залізобетонні деталі сходів, перекриттів, перемичок і т. д.

Тому комплексний процес зведення цегляних будинків поділяється на процеси зведення вертикальних конструкцій із цегли та на монтажний процес збірних деталей.

Цегляні будинки можуть складатися в плані з однієї, двох та більше секцій.

За захватку під час зведення цегляних будинків приймають одну секцію в межах поверху.

Залежно від кількості захваток у ПВР розробляють технологію зведення такого будинку.

Будинки із цегли зводять переважно з поздовжніми несівними зовнішніми та внутрішніми стінами.

Поперечні стіни в таких будинках улаштовують тільки у сходових клітках, де мають проходити димові та вентиляційні канали, а також у проміжках між ними для надання більшої стійкості поздовжнім стінам і будинку в цілому.

Процес зведення будинку, який складається з однієї захватки, можна організувати так.

Якщо кілька таких будинків розміщено неподалік один від одного, то муляри, виконавши, наприклад, кладку ярусу, переходять на кладку другого будинку. На першому в цей час установлюють чи пе — реустановлюють риштування і заготовлюють матеріали. В наступну зміну муляри повертаються на перший будинок, а на другому виконують роботи з установлення риштувань і заготовлення матеріалів і т. д.

Можна також організувати роботу інакше. В першу зміну виконують роботи із заготовлення матеріалів, установлення риштувань, геодезичні роботи. В другу і третю — зводять цегляні стіни і перегородки.

Якщо будинок складається з двох захваток, то роботу можна організувати так: на першій захватці виконують кладку, на другій — заготовлення матеріалів та інші роботи, в наступну зміну — навпаки.

Якщо будинок складається з трьох захваток, то на першій захватці виконують кладку, на другій — заготовлення матеріалів, установку риштувань, на третій — монтаж збірних конструкцій.

Цегляні будинки зводять спеціалізованими або комплексними бригадами.

Спеціалізовані бригади виконують тільки кладку (муляри) або тільки монтаж (монтажники), переходячи із захватки на захватку.

Комплексні бригади, які складаються з мулярів-монтажників, переходять на суміжну захватку тільки після виконання кладки та монтажу збірних конструкцій.

Зведення будинків із великих блоків. Зведення будинку починається з розмічування осей на поверхні фундаментів. Допоміжні осі будинку

виносять на відстань близько 1 м від зовнішньої площини стін і закріплюють їх паралельно осям зовнішніх стін штирями, які забивають У Грунт.

До початку монтажу наземної частини будинок ділять на захватки відповідно до технологічних рекомендацій, розроблених у ПВР.

Монтаж починають у межах захватки з установлення маякових блоків у кутах захватки і в місцях перетину зовнішніх та внутрішніх стін на відстані 12 — 20 м один від одного (рис. 3.6).

Після цього між маяковими блоками натягують шнур-причалку, за яким монтують проміжні блоки у такій послідовності: спочатку встановлюють усі простінкові блоки, потім підвіконні і завершують укладанням перемичних блоків. Монтаж внутрішніх стін починають зі зведення сходових кліток. У процесі монтажу глухих ділянок стін блоки встановлюють послідовно — від одного маякового блока до іншого.

Сходові клітки, санітарно-технічні кабіни, балкони монтують паралельно зі стінами. Усі блоки зовнішніх і внутрішніх стін зв’язують між собою металевими накладками на рівні перекриттів.

Завершують монтаж укладанням плит перекриття послідовно від сходової клітки в обидва боки.

Зведення великопанельних будинків. Існує багато типових проектів житлових будинків з різноманітними за розмірами квартирами, зручним плануванням, поліпшеним опорядженням, з удосконаленою теплоізоляцією, звукоізоляцією, обладнанням. У будинках з великими прогонами для зовнішніх стін застосовують поверхове розрізування (однорядне) з одним або двома віконними прорізами.

Потокове будівництво такого типу будинків спрощується за умов організації домобудівних комбінатів (ДБК).

У домобудівному комбінаті в безперервний технологічний процес об’єднано виготовлення конструкцій, транспортування, монтажу й усіх наступних робіт, що значно ефективніше, ніж робота загальнобудівель — ними підрозділами.

Зведення великопанельних будинків рекомендується виконувати потоково-швидкісними методами. Для цього будинок у плані поділяють на захватки. За захватку приймають одну або дві секції в межах поверху. Такий поділ дає можливість поєднати на різних захватках монтаж конструкцій із санітарно-технічними, електромонтажними, столярними, опоряджувальними роботами. Поєднання цих робіт можливе тільки за таких умов:

1) початок і завершення всіх робіт на захватці мають точно збігатися з терміном, установленим графіками, узгодженими з усіма виконавцями;

2) межі захваток визначають так, щоб монтажні роботи на кожній із них можна було виконувати за ціле та однакове число змін.

Під час монтажних робіт особливу увагу слід звертати на послідовність і точність установлення збірних елементів. Послідовність установлення збірних елементів визначають з урахуванням конструктивних особливостей будинку, вона має забезпечувати стійкість змонтованої частини, безпечні умови роботи монтажників та інших робітників.

Установлення панелей бажано вести в напрямку на кран, оскільки у такому разі поліпшується видимість і зникає потреба переносити конструкції через раніше змонтовані. Категорично забороняється встановлювати панелі між раніше змонтованими, дозволяється тільки приставляти їх.

Точність монтажу є одним із найважливіших показників якості та надійності.

Залежно від принципу складання, монтажних пристосувань, оснащення та конструктивних рішень місць з’єднання панелей стін розрізняють такі основні методи монтажу стінових панелей і будинків:

а) вільний монтаж з використанням підкосів та встановлювальних рисок на перекриттях;

б) фіксований, або обмежено-вільний, монтаж з використанням групового монтажного оснащення;

в) просторова самофіксація, або замковий монтаж, за допомогою пластин з вирізами та кулачків у місцях з’єднання сусідніх стінових панелей.

Найпоширенішим є вільний монтаж через простоту виконання. Проте він не завжди забезпечує дотримання технічного розташування елементів будинку в процесі виконання робіт. Ускладнюється забезпечення співвісності під час наведення та встановлення конструкцій.

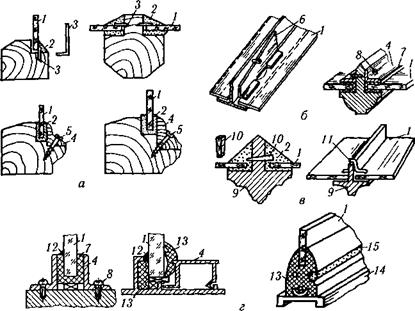

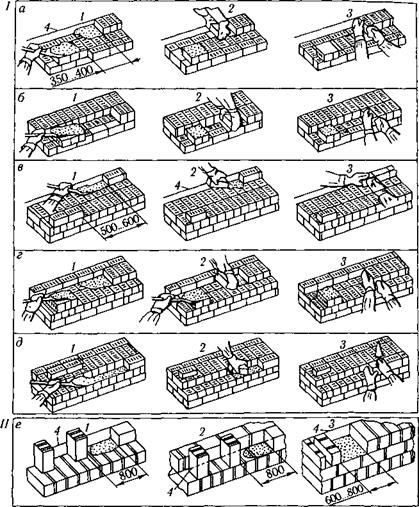

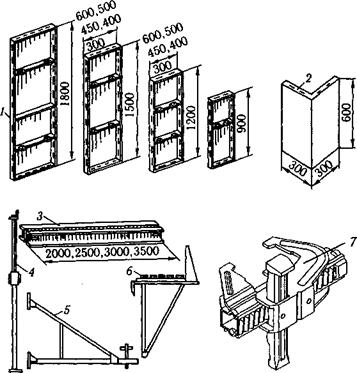

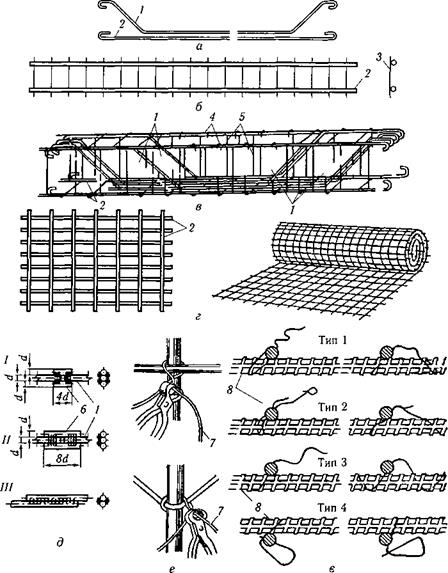

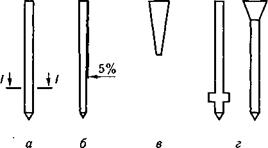

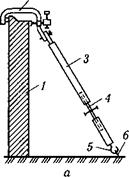

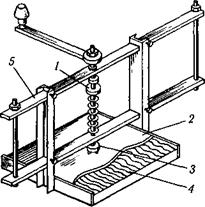

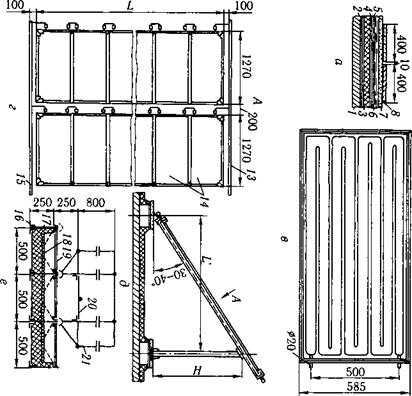

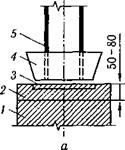

Для суміщення осей користуються кутниками та розміткою осей окремо на кожному поверсі. За цього методу стінові панелі тимчасово закріплюють за допомогою інвентарних підкосів (рис. 3.7, а —в).

Фіксований (обмежено-вільний) монтаж виконують із застосуванням групового монтажного оснащення, яке сприяє точнішому встанов-

|

|

|

г |

|

д |

|

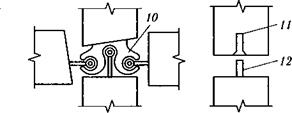

Рис. 3.7. Схеми тимчасового та замкового закріплення стін: а — підкосами зі струбцинами; б — підкосами без струбцин; в — укороченими підкосами; г, д — замкове з’єднання для самофіксації стінових панелей відповідно по бокових гранях та по вертикалі; / — стінова панель; 2 — струбцина; З — підкіс; 4 — стяжна муфта; 5 — нижній гак підкосу; 6 — монтажна петля на панелі перекриття; 7 — монтажна петля; 8 — захоплювач-голівка; 9 — універсальний захоплювач; 10 — замок; 11 — лунка; 12 — штировий фіксатор |

|

|

ленню панелей, підвищує темп монтажу порівняно з вільним монтажем, а також забезпечує жорсткість конструкцій.

Комплекти застосовуваних пристосувань виконують водночас орієнтувальні, обмежувальні та утримувальні функції як щодо окремого елемента, так і кількох елементів на захватці чи поверсі.

Варіантом обмежено-вільного монтажу може бути встановлення деталі на фіксатори, за допомогою яких визначають проектне положення низу панелі (рис. 3.7, д).

Вивіряння верху панелі та тимчасове закріплення здійснюється так само, як і під час вільного монтажу.

Замковий монтаж, або метод просторової самофіксації, дає можливість пришвидшити процес монтажу, відмовитись від застосування спеціальних монтажних пристосувань, виключити електрозварюваль

ні роботи і т. д. Чергову панель з’єднують з попередньою за допомогою спеціального замкового пристрою, зображеного на рис. 3.7, г.

Технологія зведення великопанельних будинків нині повністю себе вичерпала. Значні витрати часу на монтажні процеси, низька якість поверхонь панелей, велика кількість процесів та операцій, виконуваних на будівельному майданчику, перевитрати матеріалів, відсутність можливості підвищувати рівень механізації зумовили розроблення нових технологій, зокрема технології зведення будинків із об’ємних блоків.

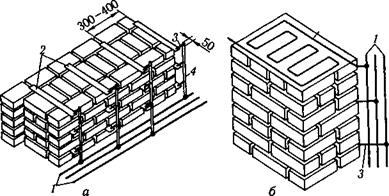

Зведення будинків із об’ємних блоків. Застосування цієї технології дало можливість значно пришвидшити зведення будинків завдяки скороченню кількості підйомів та монтажних вузлів. Крім того, за цією технологією значну кількість опоряджувальних операцій та операцій, пов’язаних з інженерним обладнанням, можна виконувати в заводських умовах, що майже вдвічі підвищує рівень механізації. Рівень заводської готовності можна довести до 75 — 80 %.

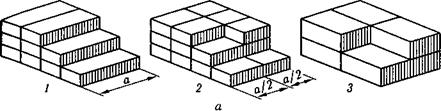

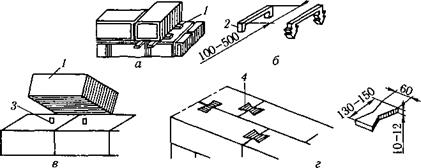

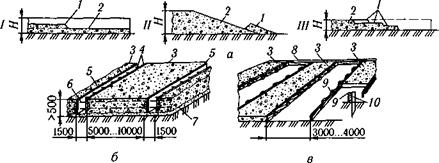

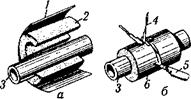

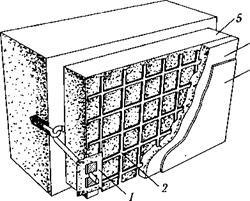

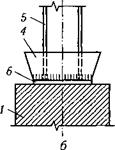

За архітектурними рішеннями блокові будинки монтують за такими конструктивними схемами блоків: на ширину будинку, на кімнату, на квартиру (рис. 3.8, а).

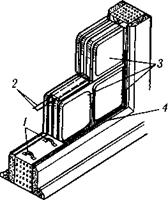

За способом виготовлення об’ємні блоки мають умовні назви: «ковпак» — п’ятистінний блок зі збірною панеллю підлоги, «стакан» — зі збірною панеллю стелі; «лежачий стакан» — з приставною зовнішньою панеллю (рис. 3.8, б).

Монтаж об’ємних блоків здійснюють з транспортних засобів.

Особливості монтажу блоків визначають такими чинниками: великою масою блока, відносно великими лінійними розмірами блока порівняно з його висотою.

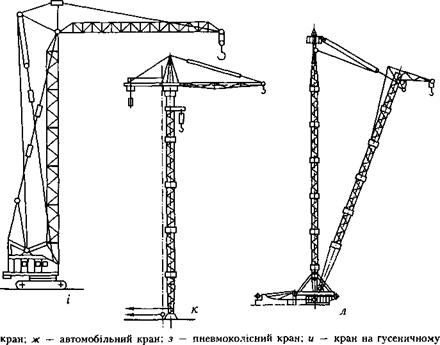

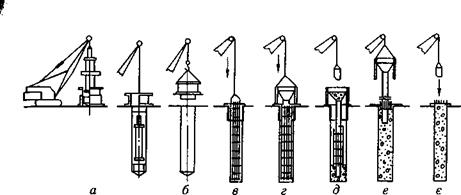

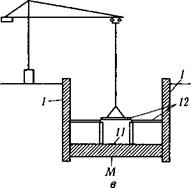

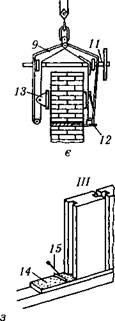

До початку монтажу наносять розлічувальні осі, розмічають місця установлення блоків. На першому поверсі блоки встановлюють від середини до країв. Точність установки блоків контролюють за допомогою теодоліта, а на інших поверхах — у рівень з блоками, встановленими раніше. Схему монтажу об’ємних блоків наведено на рис. 3.8, в. Для монтажу блоків використовують стрілові, самохідні, баштові або козлові крани (рис. 3.9, а). Запровадження безкранового методу монтажу, за якого використовують різноманітні домкратні пристрої, дає значну перевагу перед традиційними крановими способами (рис. 3.9, б). На підготовленому майданчику встановлюють несівні, заздалегідь напружені, залізобетонні колони, які оснащено спеціальними крокуючими фрикційними домкратами. Монтаж починають з того, що у створ прогону будинку вставляють покрівельну панель, під яку підводять спеціальні візки. За допомогою цих візків панель доставляють у зону піднімання, де її підвішують на чотирьох домкратах. Переміщуючи домкрати по колонах, піднімають панель до проектної позначки. Змонтовані у такий спосіб панелі створюють жорстку діафрагму, яка забезпечує жорсткість системи у цілому.

|

|

|

|

Після цього у тій самій послідовності монтують об’ємні блоки — по одній або кількох сходових вертикальних захватках. Після закріплення чергового блока домкрати опускають униз, де їх готують до наступного піднімання.

Цей спосіб дає можливість автоматизувати весь монтажний процес. Застосування такого методу дає змогу змонтувати п’ятиповерховий будинок за чотири —шість змін, трудомісткість монтажу будинків з об’ємних блоків порівняно з великопанельними скорочується у три-чотири рази, а сумарні витрати на виготовлення і монтаж — у півтора раза. Загальна тривалість зведення об’ємноблокових будинків удвічі-утричі менша, ніж великопанельних.

|

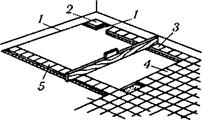

Рис. 3.9. Схеми монтажу блоків за допомогою різних пристроїв: а — козловими кранами; б — домкратами фрикційного зчеплення; 1 — блок, підготовлений до розвантаження; 2 — колона; 3 — панель покрівлі; 4 — блок, що подається на візку в монтажну зону; 5 — блок, що піднімається; 6 — крокуючий домкрат; 7 — самохідна вишка |

Зведення висотних будинків. У сучасному міському будівництві все більше зводять будинків із підвищеною кількістю поверхів. Практика будівництва показала доцільність забудови великих міст будинками підвищеної поверховості.

Вирішальними чинниками у плануванні зведення висотних будинків крім містобудівних вимог є такі: економне використання землі (що нині особливо актуально), коли кожний квадратний метр суворо контролюється відповідним управлінням міськради, зручність концентрації приміщень, зменшення довжини зовнішніх інженерних мереж; зручне розміщення адміністративних і торгових центрів, навчальних закладів і т. д. Одним з основних завдань зведення висотних будинків є забезпечення точності монтажу основних конструктивних елементів каркасів.

Висотні будинки здебільшого будують з обмеженими в плані розмірами. Будівництво будь-якого висотного будинку має здійснюватись обов’язково за вказівками ПВР. Відхилення від цих вимог може призвести не тільки до появи браку чи небажаних наслідків монтажу, а й до аварій.

У процесі монтажу конструкцій каркаса поєднують такі роботи: установлення конструкцій, їх вивірення, зварювання стикових з’єднань, антикорозійний захист, оброблення швів і стиків. Ці процеси, хоч вони технологічно й організаційно взаємопов’язані, часто виконують двома суміжними потоками: одним здійснюють установлення елементів каркаса, зварювання і антикорозійний захист, другим — замонолічування монтажних стиків, швів перекриттів, бетонування монолітних ділянок каркаса слідом за першим потоком.

Ведучим процесом є встановлення (монтаж) конструкцій. Усі інші, суміжні, процеси потрібно виконувати в ритмі робіт, визначеному для ведучого процесу.

Залежно від послідовності виконання окремих робіт висотні будинки зводять роздільним, комплексним або комбінованим методами.

За роздільного методу всі етапи робіт здійснюють послідовно: спочатку бетонують ядро жорсткості, монтують на всю висоту каркас, стінові панелі, потім проводять покрівельні, спеціальні й опоряджувальні роботи.

Комплексний метод полягає у дотриманні принципу суміщеного виконання на різних рівнях усього комплексу монтажних, спеціальних, опоряджувальних робіт.

За цього методу окремі етапи можуть виконуватися роздільно, інші — суміщено: бетонування ядра жорсткості до проміжної позначки; монтаж конструкцій каркаса, стінових панелей, опоряджувальні роботи, завершення робіт з бетонування ствола жорсткості; завершення монтажу конструкцій каркаса і суміщуваних етапів робіт.

На вибір того чи іншого методу зведення будинку впливають: розмір і конфігурація його в плані, експлуатаційні параметри, розміщення монтажних кранів, умови безпечності і можливості суміщення робіт, тривалість зведення будинку, вартість робіт.

Для будівництва використовують пересувні, приставні та самопідіймальні баштові крани. Організація всіх процесів зведення висотних будівель здійснюється за умови потокового рівноритмічного їх виконання з урахуванням конструктивних і технологічних взаємозв’язків робіт.

Зведення будинків із монолітного залізобетону. Сучасне будівельне виробництво неможливе без застосування монолітних бетонних і залізобетонних конструкцій. Розробляючи технології зведення будівель різного призначення (зокрема, житлових будинків) архітектори, конструктори, технологи все частіше віддають перевагу застосуванню монолітних конструкцій перед збірними.

Монолітний бетон і залізобетон, як правило, економічніші за збірний. Застосування бетонів на легких заповнювачах (шлак, туф, керамзит, вермикуліт та ін.) дає змогу істотно знизити масу будинків, поліпшити експлуатаційні, теплотехнічні, звукоізоляційні та інші характеристики.

Усі бетонні й залізобетонні роботи складаються з комплексу технологічно пов’язаних між собою процесів, які охоплюють улаштування та розбирання опалубки, заготівлю та встановлення арматури, приготування, транспортування, укладання та ущільнення бетонних сумішей. Вибір опалубки здійснюється з урахуванням застосовуваної технології й організації опалубних, арматурних і бетонних робіт. Вибір залежить також від типу конструкцій та будинків, їх розмірів конфігурації. У бетонних і залізобетонних роботах широко застосовується потоковий метод, який передбачає поділ усього фронту робіт, які мають бути виконані, на окремі ділянки і захватки. Кількість захваток має дорівнювати кількості виконуваних процесів та операцій.

Строки робіт, організація процесів, комплектування бригад, порядок виконання процесів і операцій — все це регламентується проектом виконання робіт (ПВР).

Укладання бетонної суміші та догляд за бетоном у процесі його твердіння виконують спеціалізовані ланки чи бригади. Усім ланкам бригади бетонників надається підготовлений фронт робіт не менш як на добу, а в разі зведення конструкцій, в яких не допускаються перерви в роботі, — на весь період бетонування цих конструкцій. Потрібний фронт робіт призначають з урахуванням продуктивності застосовуваних машин і механізмів з подавання бетонної суміші в конструкцію. Роботу спеціалізованих ланок бетонників організують, як правило, в дві зміни, а у випадку подавання бетонної суміші бетононасосами та бетонування конструкцій, в яких не дозволяються перерви у роботі, — у три зміни за змінним графіком. Якщо одночасно з бетонуванням виконуються й інші (суміжні) роботи, то в цьому випадку організують комплексні бригади.

Комплексну бригаду ділять на спеціалізовані ланки (ланка теслярів, ланка арматурників, ланка бетонників).

Зведення інженерних

нженерними спорудами є опори лінії електропередачі (ЛЕП), радіощогли, телевізійні та радіорелейні башти, димарі, вентиляційні труби, водонапірні башти, резервуари, зернові елеватори, транспортні пересічення на різних рівнях, підпірні стіни, підземні переходи тощо.

Найпоширенішими є споруди, які мають значну висоту порівняно з невеликими розмірами у плані. Такі споруди можуть бути розміщені як поодинці, інколи на значній відстані одна від одної, так і групами. Найчастіше їх виконують з металу, рідше зі збірних залізобетонних конструкцій. Враховуючи те, що в більшості цих конструкцій центр ваги розміщений порівняно низько, найпоширенішим є встановлення у проектне положення заздалегідь повністю складених на землі конструкцій. Монтаж цих споруд доручають тільки монтажникам високої кваліфікації, добре обізнаним з технологічними особливостями зведення їх, оскільки монтувати конструкції можна різними методами. На вибір методу впливають як функціональне призначення і конструктивні рішення споруди, так і умови будівництва.

Монтаж легких опор ліній електропередачі можна виконувати як монтаж колон за допомогою самохідних кранів. Опори, які мають великі висоту та масу, монтують у проектному положенні методом нарощування окремих частин.

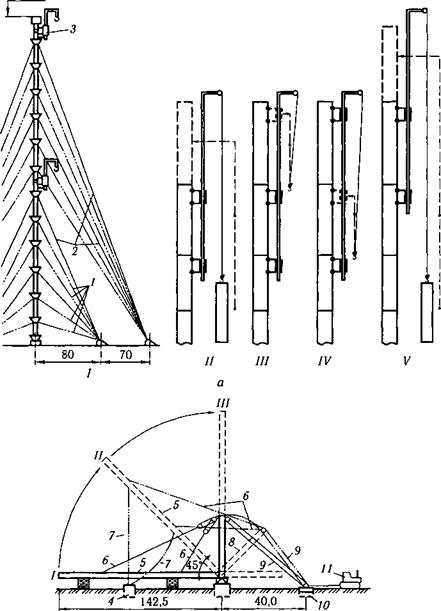

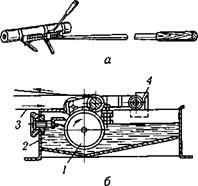

Щогли монтують методами нарощування або піднімання заздалегідь складеної конструкції поворотом.

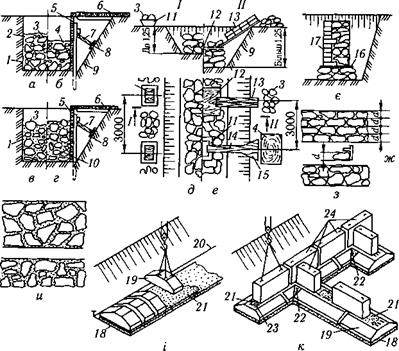

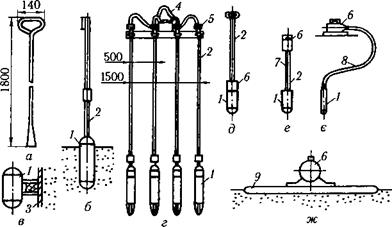

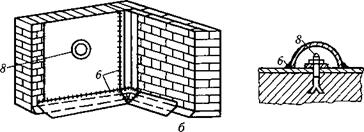

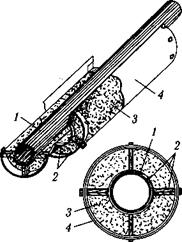

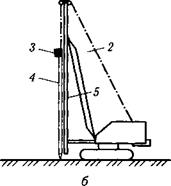

Метод нарощування полягає у встановленні перших двох-трьох секцій за допомогою самохідного крана. Після закріплення їх розчал — ками подальший монтаж ведуть за допомогою самопідіймального крана, який спирається на раніше змонтовані конструкції (рис. 3.1, а). Методом нарощування монтують щогли заввишки 80 м. Щогли заввишки 40 — 50 м піднімають повністю складеними та оснащеними на землі.

|

310,00

б |

Рис. 3.1. Монтаж інженерних споруд:

а — щогли самопідіймальним краном; б — щогли поворотом за допомогою падаючої стріли; в — монтаж транспортних пересічень тунельного типу; І — схема монтажу; II — V — послідовні етапи роботи крана; / — тимчасові розчалки; 2 — постійні розчалки; З — монтажний кран; 4, 10 — якорі для закріплення вант; 5 —щогла; 6 —тяги; 7 — ванти; 8 — падаюча щогла; 9 — тяговий поліспаст; 11 — трактор

За умови достатньої міцності щогли її встановлюють методом повороту із застосуванням падаючої монтажної стріли (рис. 3.1, б). Під час підготовки до монтажу на центральному фундаменті встановлюють тимчасову опору із шарніром повороту, на яку спираються п’яти щогли і монтажної стріли. На щоглі встановлюють дві підіймальні тяги, поліспаст і постійні відтяжки. Монтажну стрілу піднімають самохідним краном, потім за допомогою двох тракторів вибирають підіймальний поліспаст відразу за обидва кінці. Після встановлення щогли у вертикальне положення її закріплюють постійними відтяжками.

Підпірні стінки влаштовують уздовж річок під час будівництва набережних, швидкісних магістралей, у випадках забудови на стрімких схилах місцевості; їх можна зводити зі збірних залізобетонних елементів монолітними і комбінованими. Комбіновані підпірні стінки, які споруджують уздовж річок, влаштовують на пальових фундаментах.

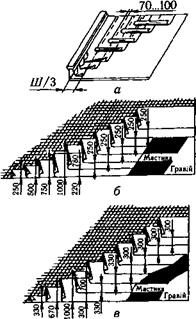

Для уникнення вимивання ґрунту з-під основи фундаменту підпірної стінки водою, із залізобетонних шпунтин перерізом 15 х 50 см і завдовжки 5 м влаштовують шпунтовий ряд, за яким відсипають гальку з

фракцією зерен 15 — 40 мм. Над палями обладнують монолітний залізобетонний ростверк.

Підпірні стінки зводять потоковим методом. Спочатку копрами заглиблюють шпунт і палі, потім ланки монтажників установлюють опалубку, монтують арматуру та укладають бетонну суміш. Після того як бетон набере достатньої міцності, монтують стінові блоки.

Улаштування транспортних пересічень тунельного типу в різних рівнях починають із забивання шпунту з металу чи з іншого матеріалу по обидва боки майбутнього тунелю. Потім між шпунтовими стінками вибирають ґрунт. Після розроблення ґрунту та планування основи під фундаменти починають монтаж найбільш трудомісткої ділянки — закритої частини тунелю — і ведуть його знизу вгору. Оскільки вздовж осі Б (рис. 3.1, в) розміщені найважчі елементи (фундаменти та ригелі), монтажний кран вибирають відповідно до них.

У глибинній частині тунелю починають монтаж підпірної стінки вздовж осі А. Спочатку монтують маякові фундаментні блоки, а потім — усі інші. Після монтажу фундаментів уздовж цієї осі монтують підпірну стінку.

Після цього переходять на вісь В для виконання тих самих робіт, що й по осі А. Водночас уздовж осі А замонолічують стики і бетонують монолітні пояси Пх. В останню чергу монтаж виконують уздовж осі Б, а уздовж осі В в цей час замонолічують стики і бетонують монолітні пояси Я|. Такий технологічний порядок забезпечує безперебійну роботу крана, який, завершивши роботи на осі Б, переходить до монтажу балок перекриття в прогоні між осями А — Б, а потім — між осями Б —В.

Після монтажу закритої частини тунелю та пандусів укладають розпірні балки і влаштовують монолітні залізобетонні пояси Я1? Я2, Я3. Завершують монтаж засипанням баластного ґрунту та його ущільненням.

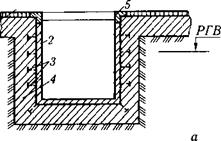

Підземні частини промислових будинків, склади, гаражі, насосні, бойлерні, метрополітен та інші інженерні підземні споруди можна будувати з поверхні землі, використовуючи одну із технологій: у відкритому котловані аналогічно наземним будівлям; опускним способом; способом «стіна в грунті».

Відкритим способом будують підземні споруди з попереднім копанням котловану з поверхні землі. Споруди неглибокого закладання можна зводити без кріплення стінок котловану. Це звільнює його простір від розпорок, кріплень тощо, проте потребує застосування вантажопідйомних кранів із дещо більшим вильотом стріли. У глибоких котлованах відкоси будують настільки великими, що вартість земляних робіт значно впливатиме на вартість споруди. Іноді навколишня забудова унеможливлює виконання котловану з відкосами, і якщо такий котлован все-таки буде виконано, то виліт стріли вантажопідіймального крана через велику ширину котлована буде надто великим.

Рис. 3.2. Схема будівництва підземної споруди відкритим методом: а — копання котловану; б — план кріплення котловану; в — будівництво внутрішньої частини споруди; / — металеві двотаврові палі; 2 — дерев’яна забірка; 3 — обв’язувальна балка; 4 — розпірка; 5 — землерийна техніка; 6 — фундаментна плита споруди; 7 — конструкції підземної споруди

Рис. 3.2. Схема будівництва підземної споруди відкритим методом: а — копання котловану; б — план кріплення котловану; в — будівництво внутрішньої частини споруди; / — металеві двотаврові палі; 2 — дерев’яна забірка; 3 — обв’язувальна балка; 4 — розпірка; 5 — землерийна техніка; 6 — фундаментна плита споруди; 7 — конструкції підземної споруди

Отже, підземні споруди глибокого закладання раціонально будувати відкритим способом — копанням котлованів з кріпленням стінок. Воно може бути шпунтовим, анкерним, розпірним, з використанням ґрунтових анкерів.

Отже, підземні споруди глибокого закладання раціонально будувати відкритим способом — копанням котлованів з кріпленням стінок. Воно може бути шпунтовим, анкерним, розпірним, з використанням ґрунтових анкерів.

![]()

Розглянемо послідовність виконання основних робіт на будівництві підземної споруди у котловані з розпірними стінками (рис. 3.2). По зовнішньому контуру котловану в ґрунт заглиблюють (за потреби — з використанням лідерного буріння) металеві двотаврові палі достатнього поперечного перерізу. Ґрунт усередині контуру із паль починають вибирати, а голови паль з внутрішнього боку обв’язують нерозрізною балкою. Поки котлован неглибокий, його дно слугує робочим майданчиком для монтажу розпірних балок. їх монтують з упором в обв’язувальну балку.

Таке розміщення (рис. 3.2, б) балок створює достатньо вільного простору в центрі котловану, що сприяє вертикальному транспортуванню матеріалів, конструкцій і будівельних машин з поверхні на дно котловану. З відкопуванням котловану його вертикальні стінки кріплять за допомогою дощатої горизонтальної збірки між металевими палями.

У викопаному котловані улаштовують водовідлив ґрунтових вод і виготовляють конструкції підземної споруди: фундаменти, стіни, колони, балки, перекриття. Після набирання міцності зовнішніми стінами споруди і влаштування гідроізоляції пазухи між спорудою і кріпленням стінок котловану засипають з ущільненням, знімають розпірки, об-

|

|

![]()

Рис. 3.4. Будівництво підземної споруди методом «стіна в ґрунті»: а — улаштування «стіни в ґрунті»; б — виймання ґрунту під захистом «стіни в ґрунті»; в — будівництво внутрішньої частини споруди; / — «стіна в ґрунті»; 2 — трубчасті роздільники стіни на захватки; 3 — широкозахоплювальний грейфер; 4 — глинистий прохідницький розчин; 5 — бетонування стіни бетонолитною трубою; 6 — трубопроводи; 7 — глинисте господарство; 8 — напрямок робіт; 9 — землерийна техніка; 10 — видалення ґрунту; 11 — дно — фундамент споруди; 12 — внутрішні конструкції споруди

(0,4—1,2 м) траншеї без механічного кріплення, а під захистом прохідницького глинистого розчину густиною 1,05—1,15 г/см3. Викопані траншеї бетонують підводним способом і створюють зовнішні стіни підземної споруди без викопування внутрішнього об’єму.

Копання траншей супроводжується роботою глинистого господарства, в якому готують глинистий розчин, забезпечують його циркуляцію, очищення від вимитого розчином із траншеї бурового шламу, а також технологічні властивості розчину.

Копання траншей і бетонування стіни виконують потоково, відразу після готовності траншеї, для чого по всій довжині її поділяють на захватки завдовжки 4 —6 м.

Бетонують стіну литою бетонною сумішшю за допомогою бетонолит — них труб або бетононасосом і напірним бетоноводом.

Після того як конструкції зовнішніх стін («стін у ґрунті») наберуть достатньої міцності, ґрунт із вигородженого ними простору вибирають, улаштовують дно (фундамент) і зводять внутрішні конструктивні елементи (колони, стіни, перекриття тощо).

Таким способом можна будувати споруди завглибшки 20 — 40 м.

Опоряджу вальні роботи

Опоряджувальні роботи — це комплекс будівельних процесів, які виконують на завершальному етапі будівництва (реконструкції) будинків чи споруд для надання їм певного архітектурно-естетичного вигляду, захисту їх від руйнівної дії атмосферних впливів та агресивного середовища, враховуючи вимоги санітарії та гігієни.

Опоряджувальні роботи вирізняються з-поміж інших будівельних процесів великою кількістю операцій, різноманітністю способів їх виконання, — значною кількістю технологічних перерв, широкою гамою використовуваних матеріалів.

Саме в цих роботах останнім часом сталися найістотніші зміни як щодо появи нових матеріалів, так і нових технологічних рішень та способів їх виконання.

Опоряджувальні роботи є визначальними в процесі оцінки якості виконаних робіт у будинку та споруді.

У своїй повсякденній роботі архітектору найчастіше доводиться мати справу з цими роботами, й не можна уявити успішне архітектурне про — ектування без глибоких знань технології виконання цих процесів і властивостей матеріалів.

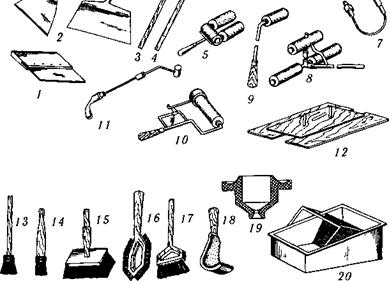

До комплексу опоряджувальних процесів належать: склярські, штукатурні, малярні, шпалерні, облицювальні роботи, а також роботи з улаштування підлог.

Склярські роботи — це будівельний процес, пов’язаний зі склінням зовнішніх та внутрішніх світлових прорізів (вікон, дверей, вітрин, світлових ліхтарів, теплиць тощо) для забезпечення їх природним освітленням, звуко — і теплозахистом та запроектованою декоративністю.

Склярські роботи виконують до початку інших опоряджувальних робіт з метою захисту робітників від протягів, холоду, негативної дії атмосферних опадів, а також для створення у приміщеннях належних технологічних умов для здійснення наступних робіт.

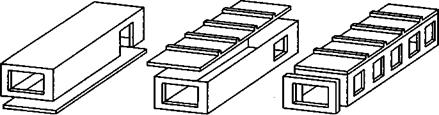

За призначенням будівельне скло поділяють на листове й архітектурно-будівельне. До першої групи належить звичайне віконне (2 — 6 мм завтовшки), армоване (2 — 5,5 мм), поліроване (5—10 мм), вітринне — плоске та гнуте (6—10 мм), візерунчасте (2 — 4 мм) скло. Крім того, листове скло може бути кольоровим, матовим, тепловбирним, сонцезахисним тощо. Архітектурно-будівельне скло виробляють у вигляді склопакетів, склоблоків, профільованим (швелерне, ребристе, коробчасте і т. д.).

Склярські роботи поділяють на два етапи: заготовлення матеріалів і скління.

Заготовлення матеріалів складається з нарізування скла, приготування замазки, виготовлення засобів кріплення.

Нарізують скло за допомогою склоріза (з твердих сплавів або алмазу), ультразвуку, електроенергії, газополуменевого різака, лазерного променя, спеціальних фрез і пилок. Поступово від цього процесу відмовляються, замовляючи скло потрібних розмірів на заводах, що виготовляють скло.

Прирізують скло на об’єкті, як правило, за допомогою склорізів. Замазки, мастики, герметики виготовляють на заводах або в центральних заготівельних майстернях і постачають на об’єкти в готовому вигляді (табл. 5).

Шпильки, цвяшки, клямери, штапики, прокладки, клинові штирі, пружини та інші елементи кріплення скла виготовляють також на заводах, іноді в заготівельних майстернях.

Скло транспортують у спеціальних ящиках чи контейнерах, при цьому між окремими листами кладуть деревну стружку (для звичайного віконного скла) або гофрований папір.

Способи кріплення скла наведено в табл. 6 та на рис. 2.115.

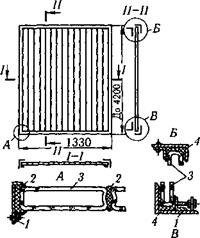

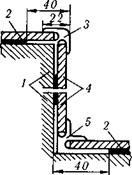

Склопакети вставляють у раму на гумових прокладках і закріплюють штапиками. Світлопрозорі конструкції зі склопрофіліту (рис. 2.116)

|

Таблиця 5. Характеристика замазок, які використовують у склярських роботах

|

|

Таблицу 6. Способи кріплення скла

|

|

Рис. 2.116. Конструктивна схема панелі зі склопрофіліту:

А — вертикальне кріплення; Б — верхнє горизонтальне кріплення; В — нижнє горизонтальне кріплення; 1 — притискувальні кутики; 2 — герметик; 3 — склопрофіліт; 4 — гумові прокладки

А — вертикальне кріплення; Б — верхнє горизонтальне кріплення; В — нижнє горизонтальне кріплення; 1 — притискувальні кутики; 2 — герметик; 3 — склопрофіліт; 4 — гумові прокладки

Рис. 2.117. Схема укладання склоблоків:

1 — скоба кріплення; 2 — арматурні стрижні; З склоблоки; 4 — цементний розчин

1 — скоба кріплення; 2 — арматурні стрижні; З склоблоки; 4 — цементний розчин

монтують у рами, проклеєні ущільнювальними прокладками, і герметизують спеціальними пастами.

Склоблоки (рис. 2.117) кладуть так, як і цеглу, — на цементному розчині, горизонтальні шви армують дротом.

Дерев’яні й пластмасові рами, як правило, знімають із завісок і склять у горизонтальному положенні, металеві та залізобетонні — у вертикальному, не знімаючи із завісок. При цьому для підняття скла великих розмірів використовують блочки, лебідки, автокрани, телескопічні вишки, навісні колиски, підіймачі, траверси, вакуум-присоси.

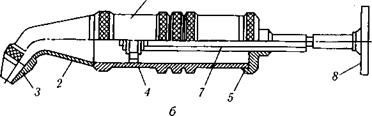

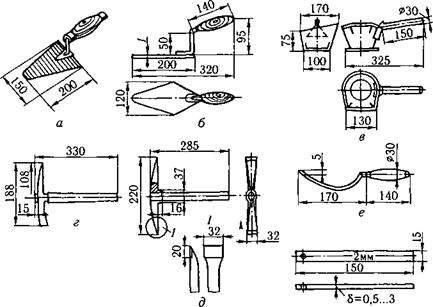

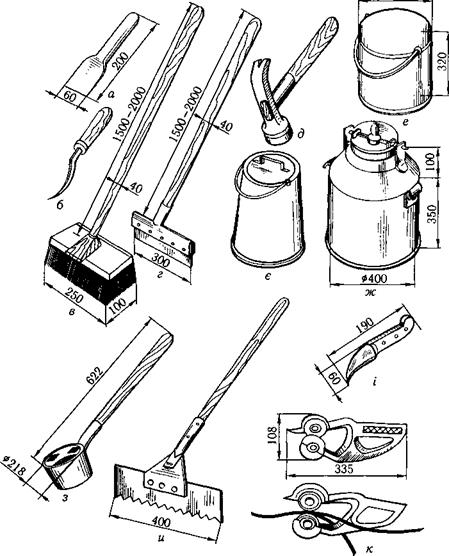

Замазку наносять за допомогою промазувана (рис. 2.118), а шпильки у дерев’яні рами забивають за допомогою спеціального пістолета.

Узимку скло ріжуть у теплих приміщеннях, підігріваючи замазку до 20 °С. Дерев’яні рами витримують дві доби за температури не нижче ніж 10 °С і лише після цього вставляють шибки. Якщо рами неможливо зняти із завісок (глухі, великих розмірів), їх склять на відкритому повітрі, підігріваючи при цьому замазку (мастику) та прокладки до 20 °С, очищаючи рами від снігу і льоду гарячим повітрям.

Склярські роботи виконують до фарбування рам. У рамах, вітринах і вітражах прокладки мають щільно прилягати до скла і конструкції. Замазка має бути без тріщин, розривів і не відставати від скла.

Штапики слід надійно прикріпити до рами, вони мають бути суцільними; прокладки не повинні виступати за межі штапиків, а на встановлених шибках не повинно бути слідів замазки, розчину, масляних плям, фарби.

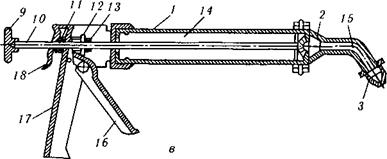

Нині в Україні все частіше використовують так звані «євровікна» із дерева, деревопластику, металу, деревометалу, металопластику (рис. 2.119).

Найперспективнішою конструкцією вважають дерево-алюмінієву, в якій вдало поєднано властивість алюмінію надійно захищати конструкцію вікна зовні і природні властивості дерева (естетичність і тепло).

Штукатурні роботи — це процес покриття конструкцій або їхніх окремих елементів шаром різноманітних за складом будівельних розчинів (мокра штукатурка) або штукатурними листами заводського виготовлення (суха штукатурка).

Виконують штукатурні роботи з метою вирівнювання поверхні конструкцій та надання їй належної макроструктури для наступних оздоб-

|

|

|

|

|

Рис. 2.118. Конструктивні схеми промазувачів: а — пневматичного; б — механічного; в — пружинного; 1 — корпус; 2 — перехідник; З — змінна насадка; 4 — поршень; 5 — кришка з вентилем; 6 — трубка; 7 — гвинтовий шток; 8 — маховик; 9 — ручка; 10 — шток з поршнем; 11 — зворотна пружина; 12 — муфта; 13 — подавальна пружина; 14 — змінна гільза; 15 — робочий наконечник; 16 — курок; 17 — скоба; 18 — защіпка |

лювальних робіт (звичайна штукатурка), вирівнювання поверхні з одноразовим створенням декоративних якостей (декоративна штукатурка), а також створення спеціальних властивостей (спеціальна штукатурка, може бути гідро-, тепло-, зву ко-, газоізоляційною або рентгенозахисною).

Монолітну штукатурку (мокру) за кількістю та ретельністю виконання технологічних операцій і загальною товщиною поділяють на три категорії: проста — не більше ніж 12 мм завтовшки, поліпшена — 15, високоякісна — 28 мм. Кількість технологічних операцій залежно від категорії наведено в табл. 7.

Простою штукатуркою опоряджують приміщення складського та допоміжного призначення, поліпшеною — житлових, адміністративних,

|

|

навчальних, промислових, сільськогосподарських будинків і споруд, високоякісною — громадських будівель культурного призначення, адміністративних будівель першого класу, а також фасадів.

Основні елементи штукатурного шару:

набризк — для надійного зчеплення штукатурки з основою (конструкцією);

ґрунт — для вирівнювання поверхні, в спеціальних штукатурках ґрунт виконує, крім того, ще й функцію спеціального призначення;

покривний шар — для надання поверхні властивостей, потрібних для фарбування або наклеювання шпалер, декоративних якостей (декоративна штукатурка) або спеціальних властивостей (спеціальна штукатурка).

Якщо роблять просту штукатурку, наносять набризк та ґрунт із затиранням поверхні; штукатурку поліпшеної якості — набризк, ґрунт і покривний шар із затиранням або загладжуванням поверхні; високоякісну — набризк, ґрунт, один-два покривних шари із затиранням або загладжуванням поверхні (високоякісну декоративну — для надання спеціальної фактури).

Штукатурний розчин вибирають залежно від виду штукатурки, матеріалу основи та призначення приміщення. Міцність штукатурного розчину характеризується маркою, яка визначається границею міцності при стисканні зразків у вигляді кубиків розміром 70,7×70,7×70,7 мм, виготовлених з робочого розчину і випробуваних після 28 діб витримування за температури 15 — 25 °С.

Внутрішні поверхні стін із цегли і стінових блоків у приміщеннях з нормальним експлуатаційним режимом (t = 10 — 40 °С, відносна во-

|

Таблиця 7. Структура технологічного процесу влаштування монолітної штука — турки по стінах із штучних стінових матеріалів

|

логість — до 60 %), особливо, якщо вони призначені для постійного перебування людей, обов’язково оштукатурюють вапняно-піщаними розчинами (1 : 2 до 1:4 залежно від якості вапна). Це потрібно для створення комфортних умов у житлових кімнатах, шкільних, культурно-побутових та адміністративних приміщеннях завдяки повітрообмі-

ну («диханню») крізь пори стін. У разі виконання робіт вручну без застосування штукатурних станцій у вапняно-піщаний розчин додають 1 частину гіпсу на 10 частин розчину.

Бетонні поверхні, як правило, оштукатурюють складними розчинами з цементу, вапна (глини) і піску у співвідношенні 1:1:8.

Стіни приміщень з підвищеною вологістю (спеціальна штукатурка гідроізоляційного призначення) штукатурять цементно-піщаним розчином (1 : 4) марки 75—100, в який додають емульсію ПВА, синтетичний латекс, алюмінат натрію, хлорид феруму (заліза), рідке скло, церезит, бітумні емульсії. У розчин для штукатурки тепло- і звукоізоляційного призначення додають мелений керамзит, перліт, повсть, азбест, пемзу тощо.

Як штукатурний розчин може використовуватись глино-гіпсова суміш (гажа). Для декоративних штукатурок використовують кварцовий пісок, мармуровий та гранітний дрібняк, слюду, дрібняк зі скла, цегли, вугілля, шлаку. У розчин рентгенозахисної штукатурки додають пісок або пил із бариту.

Рецептурний склад розчинів для виконання штукатурних робіт добирає будівельна лабораторія за призначенням їх, а також за технологічними (реологічними) характеристиками (критичне напруження зсуву, в’язкість, рухливість) залежно від застосування засобів механізації для транспортування розчинів у робочу зону та нанесення їх на поверхню.

Процес оштукатурювання поверхонь складається з таких основних операцій: підготовки поверхні, нанесення штукатурного розчину, його розрівнювання, затирання або загладжування, влаштування декоративних обрамлень, оформлень кутів, одвірків і луток.

Підготовку поверхні починають з перевірки площин — їхньої вертикальності та горизонтальності. Якщо відхилення від вертикалі чи горизонталі становить понад 40 мм, дефектні місця обтягують металевою сіткою на цвяхах або дюбелях. Для кращого зчеплення з основою дерев’яні поверхні оббивають дранкою, цегляні стіни кладуть упусто — шовку, бетонні поверхні або насікають, або обтягують металевою сіткою. Місця з’єднань дерев’яних конструкцій з кам’яними, а також дерев’яні архітектурні деталі (карнизи, пояски тощо) обтягують металевою сіткою.

Після цього поверхні, які підлягають оштукатурюванню, очищають від пилу, брудних плям, висолу. Для простої штукатурки підготовка поверхні на цьому завершується, для високоякісної штукатурки треба ще поставити марки і маяки, які гарантують однакову товщину шару штукатурки, горизонтальність та вертикальність площин. Марки ставлять у кутках приміщення; їх роблять із гіпсового розчину із заглибленими в нього цвяхами або лише із цвяхів (на дерев’яних поверхнях). Між марками влаштовують маяки, які можуть бути з того самого штукатурного розчину або інвентарними (металеві чи дерев’яні рейки).

|

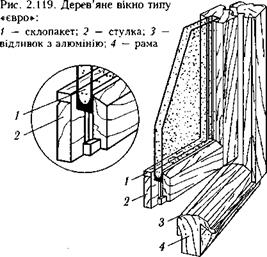

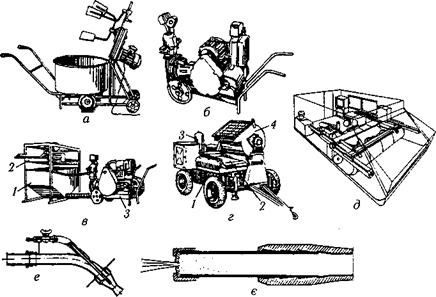

Рис. 2.120. Основні засоби механізації штукатурних робіт: а — розчинозмішувач; б — розчинонасос; в — розчинонасосна установка; г — штукатурний агрегат; д — штукатурна станція; е — форсунка, пневматична (компресорна); є — те саме, безкомпресорна; 1 — бункер; 2 — вібросито; 3 — розчинонасос; 4 — розчинозмішувач |

Нанесення штукатурного розчину, як правило, виконують комплексно-механізованим методом з використанням штукатурних станцій (рис. 2.120, 2.121) або штукатурних установок і комплексу механізованих та ручних інструментів, пристроїв та інвентарю (див. рис. 2.122, 2.123). Комплект тих чи інших механізмів та установок підбирають залежно від фронту роботи, відстані подавання розчину, характеру об’єкта.

Штукатурний розчин наносять на поверхню за допомогою розпилювальних форсунок механічної та пневматичної дії поверх стін кількома шарами; кількість шарів залежить від виду штукатурки.

Кожний наступний шар штукатурки наносять лише після розрівнювання попереднього шару правилом або півтерком і тужавлення розчину (не підлягає розрівнюванню лише набризк).

Покривний шар наносять після тужавлення останнього шару ґрунту. Після тужавлення накривного шару його затирають електро — або пневмозатиральними машинами чи загладжують металевими гладилками відразу після нанесення розчину.

|

Уручну штукатурні роботи виконують, якщо обсяги робіт незначні, а також за умов, які не дають змоги використовувати механізми. При цьому розчин наносять на стіни за допомогою штукатурної кельми або ковша, а на стелю — штукатурною кельмою із сокола.

Затирають штукатурку вручну з використанням терок, оббитих повстю або обклеєних листовим поролоном.

Загладжують поверхню металевими гладилками.

Русти між плитами перекриття чи покриття оформлюють, заповнюючи спочатку шви між плитами розчином такого складу: гіпс — 1 %, суха цементна суміш — 50 — 60 %, водний розчин ПВА — до робочої консистенції.

Оформлення одвірків і луток виконують після оштукатурення стін із використанням горизонтальних, а потім вертикальних правйл-шаб — лонів. Правила кріплять до поверхні стіни штирями або гіпсовим розчином, ставлячи їх так, щоб укіс становив близько У7 — У10.

Тривалість процесу оштукатурювання значною мірою залежить від кількості й тривалості технологічних перерв (табл. 8). її можна змен-

|

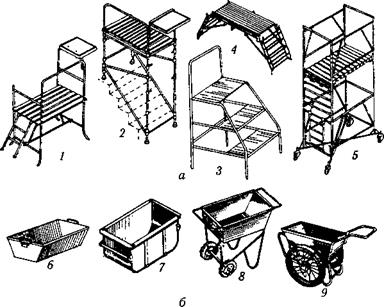

Рис. 2.122. Пристрої та інвентар: а — помости; 1 — столик двоярусний; 2 — столик універсальний; 3 — столик-драбинка; 4 — те саме, універсальний; 5 — вишка пересувна; б — ящики штукатурні: 6 — ящик штукатурний малий; 7 — бункер поверхневий; 8,9 — возики |

шити застосуванням одношарової штукатурки: штукатурний розчин наносять на поверхню відразу шаром потрібної товщини, не виконуючи 3 — 4 операцій, розділених технологічними перервами.

Це стало можливим завдяки цілеспрямованому управлінню реологічними характеристиками штукатурного розчину. У розробленій конструкції штукатурної станції «Салют-3» (див. рис. 2.124) завдяки попередньому механічному руйнуванню коагуляційно-тиксотропної структури розчину двоциліндровий безімпульсний розчинонасос подає розчин на висоту до 60 м та на відстань 250 м по горизонталі в особливому енерго — заощаджувальному режимі. Розчин подається безпосередньо у форсунку з інтенсивністю 1,0—1,1 л/с (3,6 —4,0 м3/год). Пневматична форсунка дає змогу легко регулювати розмір (масу) та початкову швидкість гранул розчину, що забезпечує надання їм кінетичної енергії {mv2f2), достатньої для того, щоб під час удару їх об поверхню інтенсивно здійснювався процес структуроутворення, за якого критичне напруження зсуву (ткр) — набутий реологічний показник — було більшим за фактичне напруження зсуву, що виникає під впливом сил тяжіння в пристінному прошарку. На практиці підтверджено, що товщина штукатурного шару, який надійно фіксується на поверхні, становить 40 і навіть 45 мм.

|

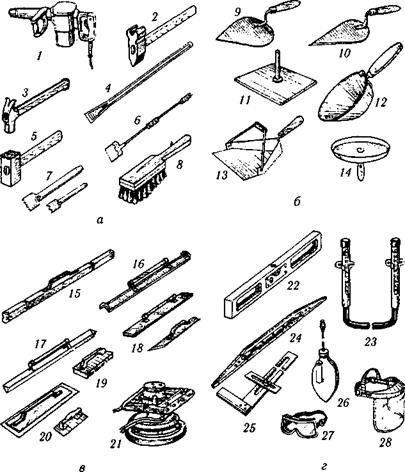

Рис. 2.123. Ручний і механізований інструмент, засоби контролю та захисту: а — інструмент для підготування поверхонь; 1 — електромолоток, 2 — насінний молоток; З — штукатурний молоток; 4 — скарпель; 5 — бучарда; 6 — скребачка; 7 — троян — ки; 8 — щітка; б — інструмент для нанесення розчину на поверхню: 9 — штукатурна лопатка, 10 — відрізовка; 11 — сокіл; 12 — ківш; 13 — совок з рухомою ручкою; 14 — тарілчастий сокіл; в — інструмент для розрівнювання, затирання та загладжування: 15 — універсальне правило; 16 — лузгове правило; 17 — вусове правило; 18 — полутер — ки; 19 — терка; 20 — гладилки; 21 — затиральна машина; г — засоби контролю та захисту: 22 — рівень будівельний, 23 — рівень водяний; 24 — контрольна рейка; 25 — кутник штукатурний; 26 — шнур-висок; 27, 28 — окуляри, щиток (захисні) |

|

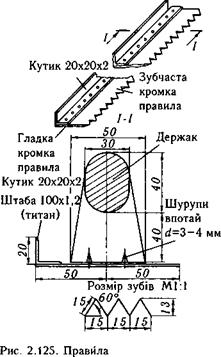

Для розрівнювання та загладжування поверхні штукатурного шару використовують спеціальні правила кутового профілю з титану 1,2 — 1,5 мм завтовшки. Один край кутового профілю правила має зубчасту форму, що полегшує операцію рівномірного розподілення розчину по поверхні під час горизонтально-хвилястого пересування правила з потрібним притиском в один бік. Гладка кромка правила використовується під час зворотного руху, коли хвилясті горизонтальні смуги заповнюються розчином. Комплект правил має довжини, м: 0,8; 1,2; 1,5 та 1,8 (рис. 2.125). Накривний шар із штукатурного розчину не наносять, його замінюють суцільним шпаклюванням поверхні в разі механізованого нанесення тріщиностійких фіброполімерних сумішей рухливістю за осіданням стандартного конуса 7 — 8 см.

Товщина шару шпаклівки становить від 2 до 4 мм. Для його нане

![]()

сення використовують шпаклювально-фарбувальні агрегати «Універсалі» (рис. 2.126) або «Шегрень» з робочим тиском 1,8 МПа. Загладжують шпаклювальний шар ши — рокозахоплювальними дворучними

Рис 2.124. Штукатурна станція «Са — лют-3» (кінематична схема):

/ — бункер; 2 — шнек; З — активатор; 4 — решітка забірного вузла; 5 — пристосування для очищення решітки; 6 — шарові клапани; 7 — кран; 8 — ресивер; 9 — повітропровід; 10 — манометр; 11 — регулювальний кран; 12 — форсунка; 13 — електродвигун; 14 — розчинопровід; 15 — допоміжний циліндр; 16 — робочий циліндр; 17 — пружина; 18 — ексцентричні шайби; 19 — редуктор

сталевими шпателями (для стін) та дворучними гумовими шпателями з підлоги з опорою на пояс (для стель). Ширина леза шпателів — 600 мм (рис. 2.127).

Технологія операцій з улаштування архітектурних обрамлень оформленням кутів, одвірків та луток традиційна.

Технологія операцій з улаштування архітектурних обрамлень оформленням кутів, одвірків та луток традиційна.

Особливості влаштування спеціальних штукатурок. Гідроізоляційну штукатурку виконують двома основними способами: 1) з використанням штукатурних станцій і піщано-цементного розчину з добавками; 2) з використанням торкрет-уста- новок і тих самих розчинів.

У першому випадку технологія процесу така сама, як і під час улаштування звичайної штукатурки.

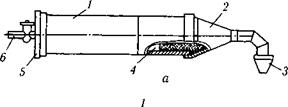

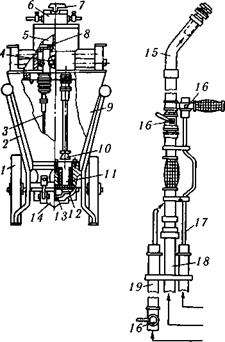

Торкрет-установка (рис. 2.128) працює за таким принципом: суху суміш (цемент + просушений пісок) подають на сітку 5 бункера 6 і просіюють, після чого вона надходить у шлюзовий барабан S, за допомогою якого спрямовується до отвору нижнього ущільнювального диску 9 у а потім у крильчастий дозатор 3. До карманів крильчастого дозатора підведене стиснене повітря від компресора. З дозатора суха суміш через вихлопний патрубок за допомогою стисненого повітря надходить у гумовий рукав, по якому в завислому стані рухається з великою швидкістю до сопла 2, де змішується з водою або з водою й ущільнювальними добавками. При цьому суміш стає розчином малої консистенції, який зі швидкістю 120—170 м/с викидається із сопла і створює щільний шар штукатурки. Під час роботи сопло слід тримати на відстані 1 м від поверхні конструкції (або опалубки), переміщуючи його по спіралі.

Останнім часом для влаштування штукатурки гідроізоляційного призначення все частіше використовують матеріали іноземних фірм (церезит, фторосил, осмосил тощо).

Теплоізоляційну штукатурку використовують для поліпшення теплотехнічних властивостей огороджувальних конструкцій. Найефективнішим матеріалом для цього є перлітний пісок з додаванням цементу чи гіпсу як в’яжучого. Теплоізоляційну штукатурку застосо-

Рис. 2.128. Конструктивна схема торкрет-установки:

Рис. 2.128. Конструктивна схема торкрет-установки:

|

1 — візок; 2 — сопло; 3 — крильчастий дозатор; 4 — верхній ущільнювальний диск; 5 — сітка; 6 — бункер; 7 — збудник; 8 — шлюзовий барабан; 9 — нижній ущільнювальний диск; 10 — електродвигун з редуктором

вують також для захисту від охолодження трубопроводів гарячої води, пари, технологічного обладнання і спеціальних конструкцій. У цьому випадку в розчин додають азбест, азбозурит, перліт, мелений керамзит та інші теплоізоляційні матеріали.

Теплоізоляційну штукатурку, як правило, влаштовують вручну з механізацією окремих процесів (приготування розчину та його транспортування).

У розчинах для рентгенозахисної штукатурки використовують баритовий заповнювач. При цьому барит (важкий шпат) має містити не менше ніж 85 % сульфату барію. Як в’яжуче використовують портландцемент, готуючи розчин складу 1 : 4 (цемент : барит). Інколи для підвищення пластичності розчину до нього додають вапняне тісто (0,25 % маси цементу).

Таку штукатурку виконують звичайними способами за температури не менше ніж 15 °С, без стиків. Ізоляційному шару свинцю завтовшки 1 мм відповідає шар баритової штукатурки завтовшки 14,6 мм.

Звукоізоляційною акустичною штукатуркою знижують рівень шумів. Як в’яжучі в розчинах використовують цемент, вапно, гіпс, каустичний магнезит, заповнювачами є звичайний пісок, пісок зі шлаків, пемзи, керамзиту, перліту. Роботи виконують, як правило, механізовано, а вручну — лише за малих обсягів робіт.

Кислотостійкою штукатуркою покривають поверхні на хімічних підприємствах. Стійкість штукатурки проти впливу агресивних речовин забезпечують використанням як в’яжучого кислотостійкого цементу та заповнювачів — меленого кварциту з додаванням силіцій — фториду натрію і рідкого скла.

Декоративною штукатуркою опоряджують фасади, а також оформлюють інтер’єри. У сучасному будівництві найчастіше використовують декоративні штукатурки з кам’яного дрібняку, сграфіто, тера — зитову, на основі цементно-колоїдного клею, під штучний мармур, з фактурою «Короїд».

Декоративна штукатурка з кам’яного дрібняку імітує тверді кам’яні породи. Декоративний розчин готують на об’єкті з портландцементу, мармурового, гранітного дрібняку або інших порід кольорового каменю. Фракція дрібняку 3 — 5 мм. Колір опоряджувального шару штукатурки залежить від поєднання кольорів дрібняку і декоративного розчину. Розчин готують на кольоровому цементі або вводять у нього пігмент відповідного кольору. Перший спосіб простіший і надійніший. Пігменти потрібно брати лише природні.

Технологія нанесення набризку така сама, як і для звичайної штукатурки. Ґрунт після нанесення на поверхню нарізають і упродовж чотирьох діб зволожують водою. Декоративний шар штукатурки наносять по ґрунту безперервно в межах архітектурних елементів фасаду (щоб не було видно стиків). Для декоративної штукатурки з рустованою фактурою таким елементом фасаду може бути руст. Приблизно через

добу декоративний шар промивають водою доти, доки не почне стікати чиста вода без домішок цементного молока.

Кам’яній штукатурці можна надати різної фактури: під шліфований природний камінь, бучарду, борознисту фактуру тощо. Проте слід враховувати основну умову: потребу оголення декоративного заповнювача і створення структури, близької до природного каменю.

Є й інший спосіб улаштування декоративної штукатурки з кам’яного дрібняку: декоративний шар наносять без дрібняку, а останній потім за допомогою дрібномета (механічного або пневматичного) заглиблюють у декоративний шар.

Сграфіто — це декоративна штукатурка з багатокольоровим малюнком, який утворюється за допомогою спеціального інструмента методом дряпання поверхні. Штукатурна накидь складається з ґрунту і кількох (не менше двох) кольорових накривних шарів, на яких і виконують рельєфний рисунок. Основні компоненти штукатурки сграфіто — вапняне тісто, чистий кварцовий пісок, пігменти, цемент (10 — 15 % об’єму вапняного тіста). Таку штукатурку можна виконувати не лише методом дряпання верхніх шарів штукатурки, а й нанесенням пластичного штукатурного розчину за шаблонами-трафаретами.

Теразитову штукатурку влаштовують з цементних сумішей, в яких в’яжучим є портландцемент (звичайний або кольоровий), а заповнювачем — пісок або подрібнені гірські породи (граніт, мармур, слюда); інколи в ці суміші додають пігменти.

Розчин для ґрунту має бути однорідним, що є гарантією однорідності кольору покривного декоративного шару. Для кращого зчеплення з покривним шаром ґрунт нарізають хвилястими борознами через кожні ЗО — 40 см. Влітку його треба поливати водою тричі на день упродовж 3 — 4 днів. За годину до нанесення покривного шару ґрунт ретельно змочують водою. Товщина штукатурного покриття покривного декоративного шару становить понад 4 мм для гладких фактур і понад 12 мм для рельєфних. Декоративне покриття наносять двічі, щоб воно надійніше зчепилося з ґрунтом. Перший шар завтовшки 2 —3 мм наносять накиддю, він відіграє роль буфера між ґрунтом і другим, густішим, шаром покриття завтовшки 5 — 7 мм. Другий шар наносять відразу, як тільки почне тужавіти перший шар; його розрівнюють правилом і затирають терками.

Весь цикл нанесення покриття має бути безперервним упродовж усієї зміни з розрахунку, щоб робочий шов збігався з існуючими краями поверхні.

Після того, як поверхня штукатурки затвердне, її обробляють металевими циклями або бучардами. Після цього поверхню штукатурки бажано промити 5 %-м розчином соляної кислоти, а потім чистою водою під тиском.

Останнім часом будівельники користуються бучардами все рідше. Оголення декоративного заповнювача виконують за допомогою ручного фарбопульта і води.

Декоративною штукатуркою на основі колоїдно-цементного клею опоряджують фасади, колони та інтер’єри адміністративних і громадських будівель. Така штукатурка відрізняється від інших декоративних малою товщиною штукатурного шару (2 — 4 мм), високими показниками довговічності та водовідштовхувальними властивостями.

Для приготування розчину використовують суху суміш колоїдно — цементного клею, пісок, гідрофобізувальну рідину й воду. До складу сухої суміші колоїдно-цементного клею зазвичай входить пігмент, який додають у суміш під час помелу до питомої щільності поверхні 5000 см2 /г. Співвідношення цементу й піску в сухій суміші — 7:3. Пісок має бути чистим, без будь-яких домішок. Суміш готують у заводських умовах і доставляють на будівельний майданчик у поліетиленових мішках, де вона може зберігатися не більше ніж 15 діб. Під час приготування розчину суху колоїдну суміш, пісок (річковий або гірський з фракцією зерен до 1 мм), гідрофобізувальну рідину і воду завантажують у віброзмішувач-активатор для приготування клею. Компоненти перемішують упродовж 5 — 7 хв. Консистенція клею за осіданням стандартного конуса має бути не більше ніж 10 см. Приготовлений у такий спосіб клей використовують упродовж 2 год. Наносять розчин на опоряджувану поверхню за допомогою пневмофорсунки. Перед цим поверхню ретельно промивають водою.

Колоїдно-цементний клей іноді замінюють суспензією цементу в емульсії ПВА або в латексі (синтетична декоративна штукатурка).

Декоративну штукатурку під штучний мармур використовують, як правило, під час реставрації. Вона складається з двох шарів: ґрунту і декоративного покриття. Ґрунт готують з цементно-вапняних розчинів (1 : 1 : 5), а якщо основа з дерева, то з гіпсових розчинів складу 1 : 2 (гіпс : пісок). В обох випадках товщина покриття з гіпсу становить 20 мм. Покриття готують на двох верстаках; на одному з них рівномірним шаром розстилають сухий підфарбований пігментом гіпс, а на другому верстаку на щити, які вкриті мішковиною, насиченою клейстером, наносять сухий підфарбований гіпс шаром завтовшки 40 мм. На розрівняний шар гіпсу кладуть мішковину, яку змочують 2 %-м клейстером до повного насичення гіпсу. Після цього мішковину знімають, щити з гіпсом переносять до місця встановлення їх і притискують до поверхні. Для криволінійних поверхонь використовують не щити, а мати з рейок. Нанесену на щит гіпсову масу ущільнюють притискним щитом, після чого щит і мішковину знімають.

Опорядження поверхні починають через 1,5 — 2 год після нанесення гіпсу за допомогою спеціальних металевих інструментів. Дефектні місця вирубують і заповнюють наново. Простругану поверхню кілька разів (до п’яти) шліфують, двічі полірують і покривають захисним шаром (скипидар, віск).

Поверхні під штучний мармур отримують також облицюванням невеликими гіпсовими плитками (20 х ЗО см, ЗО х 50 см), виготовленими пресуванням, а також спеціальними декоративними покриттями (венеціанська штукатурка).

Декоративну штукатурку з фактурою «Короїд» влаштовують із полімер-мінеральної композиції з білим цементом і фактуроутворю — вальних зерен діаметром 5 мм. На будівельні об’єкти її поставляють у вигляді сухої суміші. Для приготування штукатурного розчину її слід розмішати з водою (120 мл води на 1 кг суміші).

Розчин наносять на підготовлену поверхню вручну або механізовано і розрівнюють шпателем до товщини шару близько 1,5 мм.

Ущільнення суміші та рисунок виконують теркою з пружною основою (поліестер або гума).

Рисунок визначається траєкторією руху терки. Якщо штукатурку влаштовують зовні, бажано нанести зверху захисний шар із гідрофобних рідин (ГКР-94).

Вимоги до якості оштукатурених поверхонь наведено в табл. 9.

Опорядження поверхонь гіпсокартонними листами — один із напрямів зниження трудомісткості й скорочення терміну виконання штукатурних робіт.

Гіпсокартонні листи (ГК-листи) закріплюють за допомогою гіпсових мастик, клею або на шурупах по каркасу (металевому, дерев’яному). У випадку закріплення листів на гіпсових мастиках останні наносять на поверхню у вигляді контурних маяків по периметру листа та по його

|

Таблиця 9. Вимоги до якості оштукатурених поверхонь

|

середині або у вигляді марок, які наносять у шаховому порядку через кожні 30 — 40 см. Після нанесення мастики листи притискують до поверхні правилом.

Гіпсокартонні листи закріплюють по каркасу в такій послідовності: спочатку розмічають положення каркаса на поверхні, враховуючи розміри елементів і отворів у них. Деталі каркаса прикріплюють до поверхні дюбелями, а листи до каркаса — шурупами-саморізами (до металу) і звичайними шурупами (до дерева).

Після цього виконують армування й оброблення стиків між листами й остаточне опорядження їх, а також обробляють кути, віконні лутки та одвірки.

Малярні роботи — це процес нанесення на поверхні будинків (споруд) чи будівельних конструкцій фарб або лаків. Фарба є основним матеріалом у малярних роботах.

Залежно від складу фарби поділяють на водні та безводні. До водних належать клейові, вапняні, водоемульсійні, силікатні. До безводних — олійні, лакові, синтетичні.

Вибір фарби залежить насамперед від призначення приміщення, а її колір — від орієнтації приміщення (південь, південний схід чи південний захід — холодні тони; північ, північний схід чи північний захід — теплі тони).

Залежно від призначення будинків і споруд, а також нормативних вимог до фарбованої поверхні виділяють такі категорії фарбування:

просте — фарбування поверхонь приміщень складського та допоміжного призначення, а також окремих промислових та сільськогосподарських будівель і споруд;

поліпшене — житлових, промислових, адміністративних, навчальних і сільськогосподарських будівель і споруд;

високоякісне — громадських будівель культурного призначення й адміністративних першого класу.

Що вища категорія фарбування, то більша кількість операцій (табл. 10).

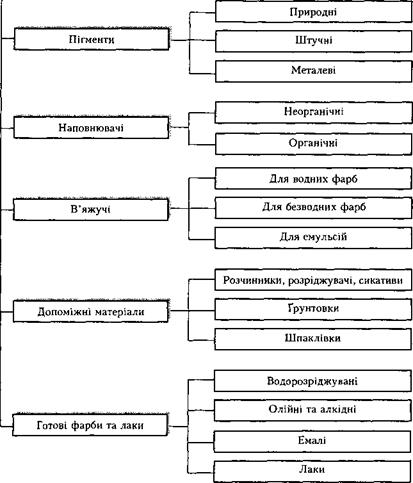

Крім фарб і лаків у малярних роботах використовують такі матеріали: в’яжучі (вапно, цемент, клей, оліфа, рідке скло, полімерні смоли); ґрунтовки (миловар, полівінілацетатна емульсія, трав’янка, масляний ґрунт); шпаклівки (клейові та масляні); розчинники (уайт-спірит, ацетон, скипидар); сикативи (для прискорення процесу висихання олійних фарб і лаків); пігменти (мінеральні та органічні); розріджувачі (вода, оліфа, лаковий гас, ацетон); наповнювачі (тальк, слюда, азбест, трепел, важкий шпат). Класифікацію матеріалів для приготування малярних сполук подано на рис. 2.129.

Малярні матеріали надходять на будівельні майданчики із заводів або фарбозаготівельних та москательних майстерень вже готовими для використання чи у вигляді напівфабрикатів (паст, брикетів, сухих сумішей).

|

Таблиця 10. Технологічні операції з підготовки та фарбування поверхні Фарбування поверхні

|

Примітки: 1. Тріщини на бетонних поверхнях не розшивають 2. Прооліфлений виконують, якщо фарбують безводними фарбами. 3. Вдруге шпаклювання із шліфуванням роблять лише у випадку високоякісного фарбування, додаючи ще й ґрунтування поверхні з підфарбуванням.

|

Рис. 2.129. Класифікація матеріалів, які використовують у малярних роботах |

Малярні роботи починають тільки тоді, коли закінчено всі попередні роботи: санітарно-технічні, електромонтажні, штукатурні, облицювальні. Температура повітря в приміщеннях має бути не нижчою за 8 °С, вологість повітря — не більше ніж 70 %, вологість оштукатуреної або бетонної поверхні — не вище ніж 8 %, а дерев’яної — 12 %.

Операції малярних робіт поділяють на дві основні групи: підготування поверхні та фарбування.

Рис. 2.130. Шпаклювальний агрегат:

/ — завантажувальний бункер; 2 — шнек; 3 — гвинтовий насос; 4 — гумовий рукав; 5 — вудочка; 6 — витискний пристрій; 7 — електродвигун; 8 — клинопасова передача; 9 — редуктор

/ — завантажувальний бункер; 2 — шнек; 3 — гвинтовий насос; 4 — гумовий рукав; 5 — вудочка; 6 — витискний пристрій; 7 — електродвигун; 8 — клинопасова передача; 9 — редуктор

Підготування поверхні під фарбування — дуже трудомісткий і відповідальний процес; від ретельності та якості його виконання залежить якість фарбування. Він містить такі операції: очищення поверхні, її загладжування, розшивання тріщин, ґрунтування, підмазування окремих місць, шпаклювання та шліфування (див. табл. 10).

Очищають поверхню за допомогою технічного пилососа, рогожевої або махової щітки, металевого шпателя.

Загладжують поверхню водночас із її очищенням за допомогою універсальних шліфувальних машин або шліфувальною шкуркою, пемзою, дерев’яним бруском (за малих обсягів робіт).

Розшивають тріщини лише на оштукатурених поверхнях за допомогою металевого шпателя на глибину до 1 см. Підмазують тріщини сумішшю алебастру і миловара. Збільшуючись в об’ємі під час висихання, алебастр надійно заповнює тріщини, а нанесення його за допомогою металевого шпателя дає змогу позбавитися від шліфування підмазаних місць.

Ґрунтують поверхні ручними та електричними фарбопультами, агрегатами з компресором або щітками чи валиками, якщо обсяги невеликі. Найнадійніше ґрунтувальне покриття поверхні отримують за допомогою щіток.

Шпаклювання поверхні здійснюють механізовано за допомогою шпаклювальних установок (рис. 2.130), які є комплектом малярних станцій, або вручну за допомогою шпателів з фанери (проґрунтованих оліфою), металу, гуми, пластмаси.

Поверхні, які мають нерівність понад 2 мм, часто не шпаклюють, а вирівнюють безпіщанкою.

Безпіщанка — це суміш високодисперсного алебастру (цементу), крейди, полімерного в’яжучого та модифікатора. Часто використовують і традиційні суміші на основі алебастру (цементу), вапна, миловара або полівінілацетатної емульсії (дисперсії). Товщина шару безпіщанки може досягати 5 мм.

Прошпакльовані поверхні шліфують електричними шліфувальними машинами з використанням пемзи, шліфувальних шкурок. Пил, який утворюється під час шліфування поверхні, прибирають за допомогою

|

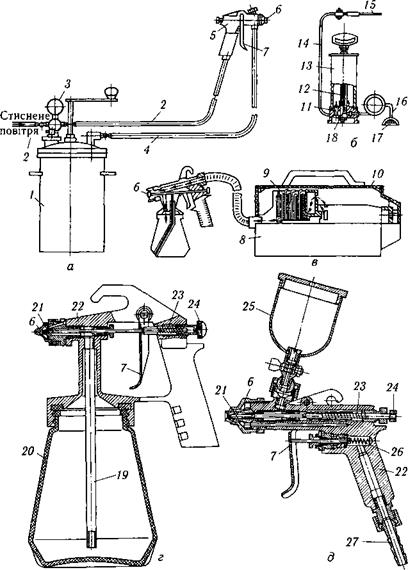

Рис. 2.131. Пневматичні установки для фарбування поверхонь: а — фарбувальний агрегат СО-5А; б — ручний фарбопульт СО-20Б; в — фарбувальний агрегат СО-158; г — пістолет-розпилювач фарби СО-19Б; д — те саме, СО-6Б з бачком; 1 — фарбонагнітальний бак; 2 — повітряний рукав; 3 — регулятор повітряного тиску; 4 — рукав для подавання фарби; 5 — пістолет-розпилювач фарби; 6 — сопло; |