Архивы рубрики ‘ИЗГОТОВЛЕНИЕ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ НА П О Л И РО Н А X’

СКЛАДЫ ЦЕМЕНТА

Правильной организации перевозки, разгрузки и хранения цемента следует придавать особое значение.

При наличии вблизи от полигона центрального цементного склада цемент может подвозиться автоцементовозами или контейнерами с центрального склада к бетоносмесительному отделению и выгружаться непосредственно в элеватор расходных бункеров.

На цементных складах вне зависимости от их емкости, конструкции и принятого для разгрузки транспортного оборудования, Должны быть предусмотрены: а) надежная изоляция цемента от грунтовых и поверхностных вод, а также от атмосферных осадков; б) .возможность раздельного хранения разных видов, сортов и партий цемента.

Для предотвращения слеживания цемента высота его складирования должна быть не более 2 м для портландцемента, а для цемента с гидравлическими добавками—1,5 м. Бункерные и силосные склады, в которых цехмент хранится слоем значительно большей высоты, оборудуются механизмами, позволяющими выполнять перекачку цемента и ручными рушителями. При поворачивании или шуровании последними уничтожаются образующиеся в силосах и бункерах цементные своды и пробки. Выдача цемента из небольших бункеров осуществляется через специальный затвор в виде вертикального цилиндра, выполненного из 3-мм стали. Нижняя часть цилиндра окаймлена уголками с приваренным к ним кольцом. Между уголками и кольцом имеется 3-мм зазор, в котором ходит тарельчатый перекрыватель. Из силосов цемент разгружается обычно при помощи шнековых или барабанных питателей.

Цементные склады могут быть закромные, бункерные и силосные. Выбор типа склада определяется, в основном расчетной производительностью бетонного завода и сроком работы, на который он рассчитан.

На бетонных установках производительностью менее 5 м^/час следует хранить цемент только в расходных бункерах; при этом необходима особо четкая организация его подвозки с центрального склада в контейнерах или автоцементовозах.

Закромный тип склада не позволяет полностью механизировать подачу цемента в бетоносмесительное отделение и значительно ухудшает условия труда рабочих, поэтому его применение должно ограничиваться только временными установками при невозможности обеспечения подвозки цемента с центрального склада.

Цемент, хранящийся в бункерах или силосах, под действием собственного веса поступает на транспортные средства, передаю-

щие его к бетоносмесительному отделению; эти типы складов полностью удовлетворяют требованиям комплексной механизации приготовления бетонной смеси.

Несмотря на значительный расход металла, все большее распространение получают инвентарные сборно-разборные силосные склады, монтируемые из отдельных укрупненных блоков в течение 15—20 дней. Несмотря на большую первоначальную стоимость, металлические силосы даже при двухкратном их использовании оказываются более экономичными, чем деревянные или железобетонные.

При доставке цемента автоцементовозами наиболее целесообразно использование разработанных ВНИИСтройдормашем инвентарных складов цемента емкостью 20, 40 и 80 т. Такой склад на 20 т состоит из приемного бункера емкостью 4,5 м3, двух шнеков производительностью по 5—6 г цемента в час, основного бункера и вентиляционной установки при общем весе оборудования и стальных конструкций в 1,8 г. Цемент из цементовоза поступает в приемный бункер через прикрытое резиновым фартуком отверстие, затем вертикальным шнеком перемещается в основной бункер, из которого через второй вертикальный шнек подается на весы или в дозатор. Склады на 40 и 80 т комплектуются соответственно из двух или четырех 20-т секций.

При доставке цемента в контейнерах разгрузка контейнеров осуществляется при помощи стационарных или передвижных автомобильных кранов. При небольших бетонных установках контейнеры при помощи крана-укосины могут разгружаться в расходный бункер бетоносмесительного отделения.

Разгрузка цемента, прибывающего в обычных вагонах навалом, наиболее часто производится механическими лопатами, количество которых определяется из условия обеспечения ими разгрузки прибывающих вагонов в течение 1,5—2 час., принимая часовую производительность 1 щита механической лопаты в 20 т. Для облегчения движения механических лопат и сокращения потерь цемента между дверями вагонов и приемным устройством в момент разгрузки устанавливается переносный металлический лоток с боковыми бортами высотой в 250—300 мм.

На полигонах может применяться также самоходный разгрузчик РП-4, позволяющий подавать цемент из крытых вагонов в склад. Производительность разгрузчика РП-4 колеблется от 15 до 25 т/час при обслуживании его двумя рабочими. Общий вес разгрузчика 1 167 кг, суммарная установленная мощность двигателей 10,1 кет, скорость передвижения—рабочая 0,02 м/сек и транспортная 0,325 м/сек, управление разгрузчиком —дистанционное, кнопочное. После разгрузки на полу вагона остается 10—Ъ-мм слой цемента, который необходимо подчищать вручную.

Перегрузочные операции с цементом на складе и подача его к расходным бункерам бетоносмесительного отделения могут осуществляться шнеками, транспортерами, элеваторами или аэрожелобами.

Шнеки используются главным образом для горизонтального транспорта цемента, так как при перемещении с подъемом производительность их резко снижается. Небольшие габариты шнеков позволяют применять их в стесненных условиях. Для обеспечения нормальных условий работы винта следует заполнять шнек не более чем на 25% его сечения, обеспечивая при этом постоянную и равномерную загрузку шнека цементом, и ограничивая скорость

|

Рис, 35- Аэрожелоб для транспортирования цемента м ~ вид сбоку, б — план; в — диффузор к воздуховоду; г — разрез; О — звено боковой разгрузки; е — узел разветвления; ж — поворот под углом 90°; 1 — пористая прокладка; 2 — воздуховод; 3 — лоток для движения цемента; 4 — фланец |

вращения винта. С увеличением диаметра шнека следует уменьшать число оборотов винта, принимая при диаметре шнека 200 мм— 70, при диаметре от 300 до 400 мм—50 и при диаметре 500 мм— 40 об/мин.

Элеваторы служат для вертикального подъема цемента. Обычно применяются элеваторы, ковши которых, закрепленные на ленте, перемещаются со скоростью 1,25 м/сек. Для уменьшения распыла цемента все детали элеватора заключаются в металлический кожух. Нижняя часть элеватора — башмак с натяжной станцией—размещается в приямке, откуда поступающий цемент поднимается ковшами кверху и при переходе их через приводную станцию высыпается в разгрузочную течку. При устройстве приямка необходимо предусмотреть его надежную изоляцию от грунтовых вод и атмосферных осадков, возможность контроля степени натяжения ленты и ремонта башмака элеватора.

Аэрожелоб (рис. 35) состоит из отдельных секций длиной 2 м, выполненных из 2-мм листовой стали, образующей короб, разделенный по высоте пористой перегородкой на две части. Нижняя часть является воздуховодом и в нее вентилятором нагнетается

юздух, а верхняя — лотком для транспортирования цемента. По — шедний, насыщаясь воздухом, проходящим из воздуховода через зористую перегородку, приобретает свойство текучести и с значительной скоростью перемещается по 2—4%-ному уклону аэроже- поба-

Аэрожелоб шириной 250 мм при уклоне 2% имеет производительность 50 ті час и соответственно при 3%—70 т/час, при 4%—

Ю т/час. Для обеспечения нормальной и длительной работы аэро — келобов поступающий в них воздух должен очищаться от пыли іростейшим фильтром, установленным на вентиляторе.

Небольшие затраты на строительство, простота эксплуатации, «алый расход электроэнергии и надежность работы аэрожелобов являются существенными их преимуществами.

Принцип аэрации цемента с успехом применяется для обеспе — . яения разгрузки силосов и крупных бункеров и оказывается значительно эффективнее, чем применяемый для этой цели сжатый зоздух. Для придания текучести цементу необходимо около 25% тлощади дна силоса или бункера выложить аэрокоробками, представляющими покрытый пористой прокладкой воздуховод с общей высотой 55—65 мм. Наличие аэрации исключает необходимость устройства в силосах конусной части и обеспечивает вы- щузку цемента при плоском днище с уклоном в 5—6%, что упрощает конструкцию и увеличивает емкость силосов.

СКЛАДЫ ЗАПОЛНИТЕЛЕЙ

Планировка подъездных путей к складам и на складах должна обеспечивать удобство дальнейшей подачи заполнителей по кратчайшим направлениям к бетоносмесительному отделению. В зависимости от транспортных путей заполнители следует перевозить в автомобилях-самосвалах, в опрокидных узкоколейных вагонетках, в ширококолейных саморазгружающихся • опрокидных или бункерных вагонах. При разгрузке обычных платформ рекомендуется применение специальных машин Т-182А (рис. 33), позволяющих разгружать смерзшийся материал тонким слоем без предварительного его разрыхления. Разгрузка крытых вагонов производится механическими лопатами, подгребающими материал к середине вагона, откуда он сгружается скребком машины Т-182А при возвратном ходе штанги.

Склады заполнителей по своей конструкции могут быть траншейными и поверхностными.

Траншейные склады по сравнению с поверхностными занимают меньше площади; их Преимущество состоит и в том, что стоимость и трудоемкость подачи материала в бетоносмесительное отделение у них ниже, так как в траншейных складах материал поступает на ленту транспортера или в вагонетку под действием собственного веса. Для поверхностных складов, у которых все оборудование размещено выше уровня земли, аналогичная работа требует применения специального грейферного крана или канатного скрепера.

Однако для траншейных складов необходимо устройство большого подземного хозяйства, требующего значительных затрат, времени и борьбы с грунтовыми водами. Поэтому при неудовлетворительных гидрогеологических условиях и при относительно кратковременной эксплуатации бетонного завода устраиваются преимущественно поверхностные склады заполнителей.

В поверхностных складах штабеля образуются обычно при помощи передвижных ленточных транспортеров, оборудованных механическими лопатами, или при помощи тракторных погрузчиков. Машины, применяющиеся для образования штабелей поверхностных складов, обычно используются также и для подачи заполнителей в бетоносмесительное отделение.

|

Рис. 33. Схема организации разгрузки платформы при помощи разгрузочной машины Т-182А 1 — маневровая лебедка; 2 — приемный бункер; 3 — разгрузочная машина; 4 — наклонный ленточный транспортер; 5—.деревянная эстакада; б — веерный транспортер; 7 штабель |

|

-До 10,5- |

Для подачи заполнителей в бетоносмесительное отделение возможно использовать канатные скреперы, особенно когда число фракций заполнителя не более трех. При небольшой высоте расходных бункеров скреперы могут обеспечить их непосредственную загрузку, однако чаще применяется подача заполнителей через перепускные бункера в ковши подъемников, поднимающих заполнители в расходные бункера бетоносмесительного отделения (рис. 34),

|

ПоПб Повг Рис. 34. Загрузка заполнителей в расходные бункера бетоносмесительного отделения канатными скреперами и ковшовыми подъемниками / — скрепер; 2—лебедка; 3 — перепускной бункер; 4— ковшовый подъемник; 5 — штабель мелкого заполнителя; 6 — штабель крупного заполнителя |

При расположении ленточных транспортеров под штабелями в подземных галереях часть материала поступает на транспортер под действием собственного веса. Материал, находящийся вне зоны осыпания, подается к галерее бульдозером. Течки устраиваются по длине галереи через 2,5—3,5 м и оборудуются секторными (шторнороликовыми или с боковыми шарнирными подвесками) или лотковыми подъемно-опускными затворами.

При подъеме заполнителей к бункерам бетоносмесительного отделения предельный угол наклона транспортера к горизонту не должен быть более 35° для песка и 22° для гравия; при смачивании ленты этот угол несколько уменьшается. При устройстве общей наклонной транспортной эстакады для крупных и мелких заполнителей ее угол наклона обычно равен 18°. Скорость движения ленты транспортера принимается 1,3—2 м/сек в зависимости от размера заполнителя и ширины ленты, причем большие скорости ленты принимаются для мелких заполнителей и при увеличении ширины ленты.

На наклонных участках транспортера следует уменьшать скорость ленты на каждый градус наклона примерно на 1,5% против скорости, принятой на горизонтальном участке. Производитедь — ность транспортеров при непрерывной подаче, скорости ленты 1,3 м/сек и наклоне в 18° приведена в табл. 18.

|

Таблица 13 Примерная производительность транспортеров

|

В зимних условиях необходимо принимать меры против засыпания складов снегом и смерзания заполнителей. В качестве крупного заполнителя желательно применять щебень или чистый гравий. Загрязненные крупные заполнители легко смерзаются, и подача их на транспортер или в бункера требует предварительного разрыхления отбойными молотками.

Транспортерные линии в местностях с устойчивыми низкими температурами необходимо отеплять для избежания промерзания ленты во время перерывов между сменами. Смерзшаяся лента очень плохо охватывает ведущие приводы транспортера, резко снижается ее ддепление с приводами, что вызывает пробуксовку и сильно затрудняет пуск транспортера.

Скрепер в мерзлом материале выбирает только узкую траншею, а остальную часть штабеля приходится разрыхлять и подавать к этой траншее; для уменьшения работ по разрыхлению материала скреперные склады, эксплуатируемые зимой, следует устраивать более узкими и глубокими, чем эксплуатируемые летом. Крупный заполнитель следует обогревать «острым» паром, а песок во избежание его чрезмерного и неравномерного увлажнения— глухими регистрами, располагаемыми в обогреваемом материале, но возможно и паровыми иглами в штабелях* Прогрев заполнителей обычно ведется непосредственно в расходных бункерах бетоносмесительного отделения. Однако такая организация прогрева из-за парообразования значительно ухудшает условия работы в надбункерном помещении и затрудняет эксплуатацию оборудования, расположенного ниже расходных бункеров, так как оно будет заливаться водой, образующейся в бункерах, при конденсации пара, таянии снега и льда.

Прогрев же материалов в бункерах предварительного обогрева требует больших первоначальных затрат при сооружении бетонного завода, но зато не имеет указанных недостатков. Бункера предварительного обогрева следует располагать на линии подачи заполнителей со склада в бетоносмесительное отделение.

На крупных полигонах целесообразно вести подогрев песка в штабелях путем прокладки под ними паровых труб и обогрева

песка сжатым воздухом, обдувающим паровые трубы и песок. Целесообразным также является подогрев крупных и мелких заполнителей в непрерывных вращающихся печах.

ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ. БЕТОННОЙ СМЕСИ

ОБЩИЕ ДАННЫЕ

Приготовление бетонной смеси для полигонов производится на центральном заводе или на местной бетоносмесительной установке.

При решении этого вопроса в первую очередь следует проверить возможность получения готовой бетонной смеси с существующего центрального бетонного завода, особенно если он находится вблизи (на расстоянии до 10—15 км) от полигона. Центральные бетонные заводы оснащены более совершенными механизмами, все процессы по приготовлению бетонной смеси на них механизированы и частично автоматизированы. Благодаря этому расход электроэнергии, стоимость и трудоемкость приготовления бетонной смеси на центральных бетонных заводах значительно ниже, чем на местных установках (табл. 17).

На центральных бетонных заводах лучше осуществляется контроль приготовления бетонной смеси и, обеспечивается точная дозировка составляющих.

|

Таблица 17 Технико-экономические показатели бетонных установок и заводов

|

Бетонные заводы, обслуживающие постоянно действующие полигоны, выполняются стационарными. Для полигонов, эксплуатируемых в течение 3—5 лет, наиболее применим инвентарный сборно-разборный бетонный завод соответствующей производительности. Эти заводы требуют незначительных затрат труда и времени на монтаж, легко демонтируются, и отдельные конструктивные элементы без затруднений перевозятся на новое строительство. Практика использования таких заводов показывает, что потери при их передислокации составляют от 20 до 30% первоначальной стоимости. Инвентарные заводы выпускаются с бетономешалками следующих емкостей: 1X250, 2X250, 1X425, 2X425, 2ХІ200 л и более мощные.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПОЛИГОНОВ

Преимущества полигонов по сравнению с заводами, изготовляющими сборные железобетонные изделия, заключаются в возможности быстрого сооружения их и меньшей сумме капиталовложений на 1 ж3 выпускаемой годовой продукции (табл. 14).

Таблица 14

|

Технико-экономические показатели типовых полигонов

Создание на заводских полигонах отапливаемых формовочных узлов, оборудованных виброплощадкой, бетонораздатчиком, установками для приема готовой бетонной смеси и формования, значительно облегчает изготовление изделий в зимнее время. Опыт |

строительных трестов показывает, что при годовой производительности полигона около 25000 м? стоимость строительства формовочного узла, включая все монтажные работы и подводку к нему коммуникаций, составляет около 300 тыс. руб.

В себестоимости сборного железобетона по данным ВНИИЖе — лезобетона (канд. эконом, наук А. Б. Жуковский) затраты на материалы составляют 50—55%, заработная плата основных рабочих— 15—18%, пар и электроэнергия —5—6%, цеховые и общезаводские расходы — 21—25% (в том числе опалубка и формы — 3— 5%). В затратах на материалы заполнители составляют 40%, цемент— 25% и арматурная сталь — 35%.

Примерное процентное распределение стоимости по элементам затрат и стадиям переработки, полученное НИИОМСом на основании отчетных данных и частично расчетным путем, приведено в табл. 15. В графу «переработка» этой таблицы включены расходы, связанные с устройством и эксплуатацией форм, укладкой арматуры и бетонной смеси, тепловлажностной обработкой, распалубкой и подачей изделий на склад.

Таблица 15

|

Распределение себестоимости сборных железобетонных изделий по элементам затрат и этапам технологического процесса (в %)

|

Большое значение имеет уменьшение количества типоразмеров изделий, что значительно увеличивает среднегодовой съем деталей с 1 м2 производственной площади, повышает производительность труда рабочих и снижает стоимость изготовления. Данные, полученные в результате итога работы московских железобетонных заводов в 1955 г. (табл. 16), показывают, как сильно влияет количество типоразмеров изготовляемых изделий на показатели работы заводов. Эта зависимость полностью справедлива и для полигонного изготовления изделий.

Специализация предприятий Главмосжелезобетона по выпуску ограниченной номенклатуры определенных изделий позволила за

один год повысить их производительность на 45% и увеличить на 27% выработку рабочих.

Опыт Главмосстроя показывает, что фактические затраты труда при полигонном изготовлении 1 jm? изделий составляют в среднем 24 чел.-часа и колеблются в зависимости от вида изготовленных изделий, от 10,7 чел.-часа — при выпуске блоков фундаментов и стен подвалов, до 48 чел.-час.— при выпуске мелких железобетонных архитектурных деталей.

Снижение стоимости изготовляемых на полигоне изделий является основной задачей, решение которой должно идти в первую очередь за счет снижения стоимости материалов и улучшения организации и технологии производства сборных изделий.

Таблица 16

Организационные мероприятия заключаются в специализации, распространяемой не только на полигоны в целом, но и на отдельные пропарочные камеры и рабочие бригады. Опыт треста Челяб — металлургстрой показывает, что изготовление бригадой определенной, минимальной номенклатуры изделий с закреплением, за бригадой форм, инвентаря и оборудования обеспечивает повышение производительности труда не менее чем на 50%. Проведенные подсчеты показывают, что при прочих неизменных условиях повышение производительности полигона на 1 % снижает стоимость 1 м3 изделий, примерно, на 1 рубль.

. Повышение производительности полигонов в ряде случаев ограничивается пропускной способностью пропарочных камер. Прогрев изделий при максимально допустимых температурах, .применение жестких бетонных смесей и малых добавок ускорителей твердения, не требуя дополнительных капиталовложений, позволяет на 30—50% сократить цикл выдерживания изделий, соответственно повысить их выпуск и снизить стоимость.

Снижение стоимости материалов, особенно заполнителей, в ряде случаев достигается применением железнодорожного транспорта и уменьшением расстояния подвозки путем приближения полигона к ближайшим карьерам.

Во всех случаях необходимо стремиться к получению с карьеров чистых и рассортированных по фракциям заполнителей.

ПОЛИГОНЫ РАЗЛИЧНОГО НАЗНАЧЕНИя

Типовые комплексные, заводские и построечные полигоны водительностью 5 и 10 тыс. мЧгод разработаны ПроеКтньш институтом № 2 Министерства строительства РСФСР и утвеРжДе ны Госстроем СССР.

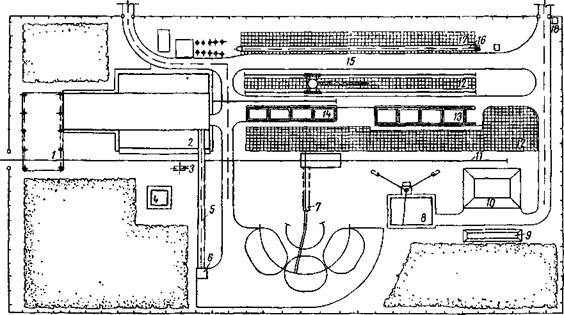

Типовой проект комплексного стационарЦ полигона производительностью 10 тыс. М1 (р и с. 27) рассчитан на изготовление в год: прогонов, балок 11 в нелей на 30 тыс. м2 жилой площади; колонн, ферм, прогонов и °а* лок — для промышленных зданий площадью в 5—6 тыс. м2; #а5 дов и плит покрытий для 18—20 тыс. м2 промышленных здаНии„ и Различных конструкций — для 5 тыс. м2 площади сельскохозяйственных построек.

На полигоне предусматривается возможность изготовления д 60% предварительно напряженных конструкций.

|

|

Рис — 27. Генеральный план типового комплексного полигона производительностью 10 тые. м9 в год І — склад арматурной стали; 2 — производственный корпус; 3 — фундамент под тяговую лебедку; 4 — транс* фор матерная подстанция; 5 — наклонная галерея для подачи заполнителей в бетоносмесительное отделение; 6 —. приемный бункер бетоносмесительного отделения; 7 — склад заполнителей: 3 —* котельная; 9 — площадка для шлака; 10 — склад угля; // — железнодорожный путь; 12 — склад готовых изделий; 13—.стенд для изготовления длинномерных изделий; 14 — пропарочные камеры; 15 — автомобильная дорога* 16 — однониточный :тенд для изготовления струнобетонных конструкций: /7 —> склад готовых струнобетонных конструкций; 13 —

сторожевой пост

Работа на полигоне ведется в течение всего года в две смены.

Полигон запроектирован комбинированным: формовочный узел размещается в закрытом корпусе, а стенды —на открытой площадке.

В производственном корпусе расположены формовочный узел, арматурная и ремонтно-механическая мастерская, лаборатория, контора (рис. 28). При невозможности получения пара со стороны в отдельном здании предусматривается котельная.

Материал на полигон завозится по железнодорожной широкой колее с возможностью использования автотранспорта, что не меняет планировки полигона.

Заполнители из саморазгружающихся вагонов или платформ, которые разгружаются при помощи машины Т-182, поступают в бункер, находящийся под железнодорожным полотном, откуда транспортерами подаются в штабеля. Из штабелей заполнители подвозятся автопогрузчиком к приемному бункеру бетоносмеситель- ного отделения и транспортером загружаются в расходные бункера. Подопрев заполнителей зимой осуществляется непосредственно в расходных бункерах бетоносмесительного отделения. Цемент поступает в вагонах и разгрузчиком модели 938 М/1093 или механической лопатой ТМЛ-2 выгружается в прирельсовый бункерный склад, затем шнеком и элеватором подается в расходные бункера. Поступающая по железной дороге арматурная сталь с помощью 3-г монорельса выгружается на склад, представляющий собой навес в торце производственного корпуса (см рис. 28). В арматурную мастерскую арматура подвозится вагонетками узкой колеи.

Готовая бетонная смесь из бетономешалок через раздаточный бункер поступает в бетонораздатчики, а из них в формы, установленные в корпусе на виброплощадке СМ-476 грузоподъемностью 5 т, или в формы на стенде полигона. На виброплощадке формуются следующие изделия для жилищно-гражданского строительства— многопустотные. панели перекрытий, лестничные марши и площадки, балконные плиты, перемычки, прогоны таврового сечения, и для промышленного строительства — колонны, подкрановые, обвязочные, фундаментные и односкатные балки, плиты крупноразмерные и. плиты для покрытий каналов.

Чистка, сборка, смазка форм и укладка в них арматуры ведутся на специальном верстаке, с которого форма подается на виброплощадку кран-балкой. Заполняются формы бетонной смесью из бетонораздатчика одновременно с вибрацией. После окончания формования форма с изделием подается кран-балкой к месту предварительного выдерживания, где она находится в течение 2—3 час., после чего изделия самоходной тележкой подвозятся к пропароч ным камерам.

Загрузка и разгрузка пропарочных камер и погрузка готовых изделий на самоходные тележки, доставляющие изделия на склад, осуществляются краном-погрузчиком.

Длинномерные изделия формуются на заглубленном стенде, разделенном на отдельные секции 7X5 м. Поперечные стенки секций делаются разборными и при необходимости длина секции может быть увеличена до 28 м.

На открытом стенде готовятся для жилищно-гражданского строительства фундаментные блоки, карнизные плиты и кронштейны и для промышленного строительства — колонны, одно — и двускатные балки покрытий и подкрановые балки. В формы, установленные на стенде, бетонная смесь подается самоходным бетонораз — датчиком (перемещающимся по рельсам, уложенным по продольным стенкам стенда) и уплотняется поверхностными или внутренними вибраторами. После окончания формования секции стенды закрываются крышками, и изделие подвергается пропариванию.

Все погрузочно-разгрузочные операции на полигоне осуществляются краном-погрузчиком М-3-5-5П грузоподъемностью 5 т при вылете стрелы 22 м. Готовая продукция с полигона может вывозиться как автомобильным транспортом, так и на платформах широкой колеи.

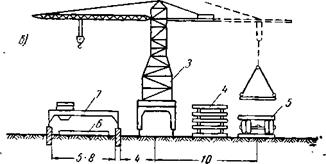

Типовой проект площадки полигонного типа со сборно-разборными сооружениями производительностью 5 тыс. м3 в год (рис. 29) предусматривает возможность обеспечения первоочередного выпуска сборных железобетонных изделий, необходимых для начального периода организации промышленного или жилищного строительства в районах, где отсутствуют постоянные заводы или полигоны.

Полигон рассчитан на изготовление фундаментных блоков, колонн, различных балок, плит, ферм и труб диаметром до 1,5 м.

Для сокращения срока строительства полигона и быстрейшего ввода его в эксплуатацию, а также для возможности последующего перебазирования все здания полигона сборно-разборные.

Бетоносмесительная установка с бетономешалкой емкостью 250 л и складом цемента — инвентарная по проекту Гипростром — маша; при установке предусмотрена площадка для хранения и в случае необходимости для подогрева заполнителей. Автомобильные дороги, обслуживающие полигон,—облегченного типа.

Доставка материалов и вывоз готовой продукции осуществляются автотранспортом.

Механизация работ на полигоне обеспечивается при помощи самоходного бетонораздатчика и автомобильного крана К-102, обслуживающего погрузочно-разгрузочные работы при формовании изделий и подаче готовых изделий на склад или на внешний транспорт. Бетонная смесь от бетоносмесительной установки к бетоно — раздатчику — подвозится автопогрузчиком 4000-М (рис. 30).

Изделия формуются на стенде в матрицах или в индивидуальных формах. В матрицах формуются ребристые плиты и панели перекрытий и покрытий, лестничные марши и площадки. Фундаментные блоки, колонны, балки и прогоны изготовляются в формах. Звенья труб бетонируются в разборных металлических формах с вибросердечником, являющимся опалубкой для внутренней поверхности трубы и обеспечивающим уплотнение бетонной смеси.

|

5W |

|

Рис. 29. Генеральный план площадки полигонного типа производительностью 5 ж8 в год / — склад заполнителей: ? — бетоносмесительная установка: 3 — уборная; 4 бытовые помещения; 5 — склад угля: 6 — площадка для шлака; 7— котельная. 8 — трансфор маторная подстанция; 9 —арматурная мастерская с навесом для металла; 10 — автомобильная дорога; 11 — стенд; 12 — склад готовой продукции; /3 — ограждение |

Рис. ЗО. Стенд для формования и термовлажностной обработки изделий 1 — склад готовой продукции; 2 ~ стенд; 3 — матрица для пли* покрытий; 4 — автомобильный кран К-102; 5 — бетонораз-

— — датчик емкостью 1 6 — автопогрузчик 4G0-M. с ковшом емкостью 1 м9

Для быстрого твердения нзделий предусматривается их тепловая обработка путем прогрева матриц или пропаривания изделий, изготовляемых.® формах.

Цикл изготовления изделия в летних условиях односуточный, а зимой двухсуточный при двухсменной работе.

Типовой проект передвижного прлигона Для изготовления железобетонных конструкций весом доЗ т, производительностью 50 м3 в сутки, разработанный Гипростроммашем, рассчитан на обеспечение средних и мелких строек, расположенных вдали от районов крупного строительства, главным образом для отдельных объектов городского и сельского строительства — МТС, усадеб совхозов и т. п. По проекту предусмотрена продолжительность работы полигона на одной площадке в течение 80 суток при двухсменной работе и при условии работы за год на двух площадках, т. е. в течение 1.80 суток при общем объеме продукции за этот срок, равном 9 000. м3.

При годовой производительности полигона 9 000 м3 сборных железобетонных изделий принята следующая примерная номенклатура: балки с параллельными поясами для покрытий; шпренгельные фермы, рандбалки; крупноразмерные кровельные плиты, плиты покрытий, ребристые плиты перекрытий, лестничные марши, прогоны, элементы сборных балок, плиты перекрытий для жилых домов, перемычки.

Цемент, заполнители и готовые арматурные каркасы доставляются автотранспортом; заполнители хранятся в штабелях у типовой бетоносмесительной установки ‘ с бетономешалкой емкостыр 250 л; запас щебня и песка обеспечивает трехсуточную производительность полигона. Емкость бункера для цемента рассчитана на суточную его потребность.

Изготовление изделий ведется на стенде с применением виброштампов, опрокидной опалубки, бортоснастки и частично индивидуальных форм.

Весь цикл изготовления изделий (начиная с подготовки форм и кончая подачей изделий на склад и погрузкой их на автотранспорт) выполняется на отдельных площадках — постах, размеры которых позволяют обслуживать все погрузочно-разгрузочные и транспортные операции с одной стоянки автомобильного крана типа К-51 (рис. 31). На каждом посту за 4—6 час. кран выполняет: установку форм, укладку в них тяжелых арматурных каркасов, подачу бадей с бетонной смесью, распалубку, укладку готовых изделий в штабель и погрузку их на транспортные средства. После окончания работ кран перемещается на соседний пост, где цикл работ повторяется. •

Бетонная смесь от бетоносмесительной установки и арматурные каркасы со склада подаются к формовочным постам при помощи автопогрузчика 4000-М.

Перебазирование полигона с монтажом оборудования на новой площадке осуществляется персоналом полигона в течение 2— о суток, при условии предварительной подготовки на новом месте

работы необходимых коммуникаций (подводка воды, электроэнергии, устройство дорог и т. п.). Для перевозки сооружений и оборудования полигона требуется И рейсов автомобилей МАЗ-200. Расчетная дальность перебазирования принята в 150 км.

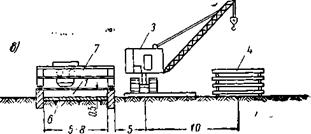

Типовой проект заводского полигона производительностью 5 тыс. лі3 в год предназначен для изготовления преимущественно крупных деталей, выпускаемых относительно небольшими партиями, организация производства которых на заводе нецелесообразна. Наличие полигона позволяет также

|

Рис. 32. Заводской полигон производительностью 5 тыс. м3 сборных железобетонных конструкций в год / — бетонораздатчик; 2 — стенд с пропарочными камерами; 3 — склад арматуры и бортовой оснастки, 4 — кран-погрузчик М-3-5-5П; 5 — склад готовых изделий |

увеличить производительность завода, при котором расположен полигон. По программе на полигоне предусмотрено изготовление фундаментных блоков, колонн, балок и прогонов, т. руб и архитектурных деталей. Полигон расположен в непосредственной близости от завода сборных железобетонных конструкций, с которого обеспечивается требуемой арматурой, бетонной смесью и энергоресурсами (пар, электроэнергия, вода и т. д.). Полигон рассчитан на работу в одну смену.

В состав полигона входят (рис. 32): стенд с пропарочными камерами и склад готовых изделий, расположенный вдоль железнодорожного пути. Помимо железнодорожного пути, полигон имеет примыкающие к основной дорожной сети завода автомобильные дороги, которые можно использовать для отправки изделий на стройки.

Бетонная смесь от завода к стенду подвозится автопогрузчиком 4000-М, из которого выгружается в специальный бетонораздатчик, распределяющий ее в формах. Готовые арматурные каркасы поступают к месту укладки автотранспортом. На полигоне предусмотрено изготовление изделий весом до 5 т, для чего он оборудован краном-погрузчиком на базе башенного крана М-3-5-5П грузоподъемностью при вылете стрелы И и 22 ж соответственно 10 и 5 т. Кран — погрузчик выполняет все погрузочно-разгрузочные работы и подачу готовых изделий на внешний транспорт.

Открытый стенд состоит из трех секций глубиной 1,55 ж и четырех секций глубиной 0,85 ж; секции одинаковой глубины разделяются поперечными разборными стенками, благодаря чему длина изготовляемых изделий может достигать 20 ж при максимальной их ширине до 4,5 ж.

На стенде выполняются: установка бортоснастки, смазка стенда и соприкасающейся с бетоном поверхности опалубки, укладка арматуры и бетонной смеси, уплотнение смеси ручными вибраторами и заглаживание поверхности изделий виброірейкой. По окончании формования изделий в отдельных секциях стенда они закрываются крышками и подвергаются прогреву.

После прогрева крышки удаляются с камер краном-погрузчиком, снимается бортоснастка и готовые изделия подаются на склад или сразу на внешний транспорт. Склад готовых изделий рассчитан на хранение 20-суточной продукции полигона из расчета хранения на 1 ж2 площади склада 1 ж3 изделий.

ПОЛИГОНЫ ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНЫХ. ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИИ

ОБЩИЕ ДАННЫЕ

Полигоны по назначению и оборудованию разделяются на:

1. Комплексные, включающие все вспомогательные производства и службы, необходимые для изготовления сборных железобетонных конструкций и деталей.

2. Заводские, входящие в состав завода железобетонных конструкций и предназначенные для изготовления изделий и конструкций большего габарита.

3. Построечные — для изготовления крупноразмерных конструкций монтируемых на вблизи строящихся сооружениях.

В состав комплексного полигона входят: а) бетоносмесительная установка со складами заполнителей и цемента; б) арматурная и слесарно-механическая мастерские; в} мастерская для изготовления и ремонта форм; г) технологические линии формования изделия; д) склад готовых изделий; е) установка по обеспечению полигона электроэнергией, водой и паром; ж) контора и лаборатория; з) необходимые коммуникации.

Построечные и заводские полигоны включают: а) технологические линии формования изделий (стенды, кран, оборудование для укладки бетонной смеси); б) склад готовых изделий; в) необходимые коммуникации.

В отдельных случаях на заводских и построечных полигонах предусматривается бетоносмесительное отделение с минимальными запасами цемента и заполнителей, поступающих автомобильным транспортом с центрального склада.

Полигоны бывают открытыми или комбинированными. На последних приготовление бетонной смеси и формовка изделий осуществляются в закрытом помещении, а тепловая обработка производится на открытой площадке.

Целесообразно предусмотреть наличие утепленных помещений и на заводских полигонах, рассчитанных на круглогодичный выпуск продукции.

В северных и восточных районах Союза утепление и обогрев формовочных отделений полигонов, действующих в течение круглого года, обязательны.

Практика строительства показывает, что наличие на полигоне «тепленного формовочного отделения обеспечивает более равномерный выпуск изделий независимо от температуры наружного воздуха.

Полигоны рекомендуется располагать при центральных заводах товарного бетона или вблизи предприятий, имеющих излишки пара, горячей воды и электроэнергии.

у Изготовление изделий на полигонах производится поточно-агрегатным или стендовым способами, легко позволяющими ИЗГОТОВЛЯТЬ изделия по широкой номенклатуре и допускающими переход 0т производства одного типа изделий к другому.

Изделия в процессе изготовления поточно-агрегатным способом перемещаются одно за другим, проходя через ряд постов, оборудованных различными агрегатами или устройствами, длительность обработки и нахождения изделия на отдельных постах различная.

При поточно-агрегатном способе изделия изготовляются обычно на четырех постах: первый — подготовительный пост представляет собой роликовый стол, установленный рядом с виброплощадкой, либо тележку с подъемной платформой; на этом посту устанавливают форму, смазывают ее, затем укладывают арматуру и закладные части. Вторым—формующим постом является ©ибропло — щадка, на которую переставляют или перемещают по рольгангу или переставляют форму, заполняют ее бетонной смесью из бето — нораздатчика или бадьи, уплотняют смесь и заглаживают поверхность изделия. На третьем посту осуществляется тепловлажностная обработка изделия в ямных пропарочных камерах; в летних условиях возможно также выдерживание изделия и на открытых площадках— без обогрева. На четвертом посту осуществляется распалубка и осмотр изделия. При изготовлении изделия с немедленной распалубкой необходимость в специальном посту отпадает, и все технологические операции производятся на трех первых постах.

Изделие от одного поста к другому перемещается при помощи передвижного крана (козлового, башенного, мостового, кран-балки и т. п.) или тельфера.

Поточно-агрегатная технология применяется на крупных полигонах.

При стендовом способе изготовления изделие остается неподвижным в течение всего процесса изготовления, а оборудование для подачи и уплотнения бетонной смеси, отделки поверхности И Т: д. перемещается от одного изделия к другому. Формование изделий ведется на одной или нескольких параллельных линиях. Уплотнение бетонной смеси осуществляется ручными внутренними и площадочными вибраторами.

Поточная технология, при которой обеспечивается четкая последовательность операций, выполняемых в определенный срок одними и теми же рабочими с помощью механизмов, возможна и необ-1 ходима как при поточно-агрегатной, так и при стендовой схеме производства.

|

|

|

|

|

|

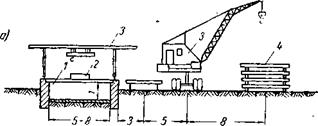

Рис, 26. Примерные схемы оборудования полигонов

а — при поточно-агрегатном способе изготовления изделий: 6-е — при стендовом способе изготовления изделий; 1 — пропарочная камера; 2 — формовочный пост (виброплощадка); 3 — кран; 4 — склад готовых изделий; 5 — траспортное средство для отвозки готовых изделий: 6 — стенд; 7 — бетонораздатчик

При поточной организации[3] повышается пропускная способность пропарочных камер в 3,5—4 раза и производительность трУД® _ л 2 раза, а себестоимость изделий снижается на 24—30% и расход: дара на 52%.

Стендовая технология применяется обычно при изготовлении? крупноразмерных элементов на небольших полигонах.

Преимуществами стендового способа являются относительно не~ высокие капиталовложения и несложность механического об°РУ~ дования. На полигонах со стендами при правильной организации производства затраты труда и стоимость изделий незначительно* превышают аналогичные показатели поточно-агрегатного способа. Однако при стендовом способе на 1 м3 производительности полигон® требуется примерно в 3 раза большая площадь, чем при пот0чно* агрегатном.

Стендовый способ связан со значительно увеличенными зЗтРа~ тами тепла, расходуемого на подъем температуры в стенде и формах, и с повышенными его потерями при прогреве изделий.

При поточно-агрегатной технологии изделие перемещается вме’ сте с формой, поэтому для транспортных операций необходим кран значительной грузоподъемности; в этом случае целесообразным является обслуживание технологической линии двумя кра#ами: козловым — большой грузоподъемности и передвижным стреловьм краном — примерно вдвое меньшей грузоподъемности на максимальном вылете стрелы (рис. 26,а). Изделие, изготовленное на стенде, подается на склад готовой продукции и на транспортные средства самоходными башенным (рис. 26,6) или гусеничным (рис. 26,в) кранами.

Стенд, на котором формуется изделие, может быть открь^тьм (см. ,р. ис. 26,6) или служить основанием напольной пропарочной камеры (см. «рис. 26,в); в обоих случаях подача и распределение бетонной смеси обеспечиваются самоходным бетонораздатчикоМ-

ЛЕГКИЕ БЕТОНЫ НА МИНЕРАЛЬНЫХ ЗАПОЛНИТЕЛЯХ

Легким называется бетон, объемный вес которого в высушенном (при температуре 105±5°) состоянии составляет не более 1 800 кг/см3. Такой бетон по способу получения делится на следующие основные группы:

а) бетон на пористых заполнителях, изготовляемый из смеси вяжущих и добавок к ним, воды, пористого или плотного песка и пористого щебня или гравия разной крупности;

б) крупнопористый бетон, изготовляемый из смеси вяжущих, воды и плотного или пористого щебня и гравия, а в отдельных случаях и с небольшим количеством песка.

Легкие бетоны на пористых’заполнителях могут изготовляться g смеси вяжущих, воды и пористого песка или золы, а также путем введения в бетонную смесь газообразующих веществ для повышения пористости цементного камня и раствора.

Легкие бетоны применяются для неармированных и армированных монолитных и сборных, однослойных и многослойных конструкций, при этом в первом случае применяются бетоны марок: 15, 25, 35; 50, 75 и 100, а во втором — 50, 75, 100, 150, 200 и иногда 300.

’ Легкие бетоны в зависимости от их назначения должны отвечать требованиям, указанным в табл. 12.

Таблица 12

|

Показатели свойств легких бетонов на искусственных пористых заполнителях

|

Подбор состава бетона на пористых заполнителях, приготовляемого в мешалке. Расчет и последующий подбор состава бетона производится в лаборатории любыми осуществляемыми на практике способами с последующим уточнением подобранных составов в производственных условиях.

Подбор состоит из следующих операций:

а) выбора марки вяжущего (табл. 13) и назначения его расхода для пробных замесов;

б) назначения соотношения между крупным и мелким заполнителем;

в) выбора оптимального водосодержания бетонной смеси;

г) установления зависимости между расходом вяжущего, прочностью, объемным весом, а при необходимости и морозостойкостью бетона при заданных уплотнении и условиях твердения;

д) назначения рабочего состава бетона и дозировки материалов на один замес.

Количество добавок в смешанных цементах для получения вяжущего необходимой активности определяется испытанием образцов, изготовленных при 2—3 соотношениях цемента и добавки.

При применении в качестве основного вяжущего портландцемента, шлако — и пуццоланового портландцементов и при приготовлении легкобетонной смеси в мешалках принудительного действия Расход цемента принимается ориентировочно в пределах, указанных в «Справочнике лаборанта построечных и заводских лабораторий» (1959 г.).

|

При недостаточной укладываемости смеси с указанными расходами цемента в нее вводятся пластифицирующие минеральные, а

также поверхностно — активные добавки в количествах, устанавливаемых опытным путем.

также поверхностно — активные добавки в количествах, устанавливаемых опытным путем.

Если принятый расход цемента не обеспечивает получения на данных пористых заполните лях бетона требуемой марки, в бетонную смесь вводится кварцевый песок.

Для армированных надземных конструкций расход смешанного вяжущего не должен быть меньше 250 кг на 1 лі3 бетона, в том числе цемента не менее 150 кг. При приготовлении бетона на смешанном вяжущем портландцемент, известь и тонкомолотые добавки вводятся в мешалку раздельно или в виде готовых смесей (местных вяжущих).

Соотношение между легким и крупным заполнителями устанавливается в зависимости от назначения и требуемого объемного веса легкого бетона.

Для плотного легкого бетона зерновой состав заполнителя может приниматься по рис. 25. При этом содержание песка в смеси заполнителей должно быть в пределах 0,8—1,05 от объема пустот в крупном заполнителе, а пустотность всей смеси заполнителей не

Хіолее 39%. При крупности заполнителя 20 и 40 мм содержание в нем песка должно быть не более соответственно 60 и 50%. Если такая смесь заполнителей не обеспечивает получение бетона требуемого минимального объемного веса, тогда следует уменьшить содержание песка в бетоне или же применить песок с меньшим объемным весом.

Водосодержание бетонной смеси должно соответствовать наименьшему выходу, наибольшей прочности и объемному весу бетона принятого состава из применяемых материалов при данных уплотнении и режиме твердения. Оптимальное водосодержание устанавливается путем изготовления 3—4 опытных замесов с одним и тем же расходом вяжущего, но с разным количеством воды, отличающимся на 10—15% меньше и больше водосодержания первоначального замеса. Из этих замесов изготовляют образцы и определяют — выход бетона, его объемный вес и расход вяжущих на 1 м* бетона. Если при данном оптимальном содержании воды объемный вес бетона будет больше требуемого, тогда расход воды уменьшается.

Выбранный состав бетона при необходимости испытывается на морозостойкость и другие свойства. По результатам этих испытаний устанавливается окончательный состав бетона с учетом влажности заполнителей, а также дозировка составляющих на 1 замес в зависимости от емкости смесительного барабана.

і

Ускоренный способ подбора состава бетона

Ускоренный способ подбора состава бетона может быть использован для назначения при пропарке в 1 сутки, а при естественном твердении в 3—7 суток, состава бетона на неиспытанном цементе с одновременным определением его активности. Такой подбор состава производится в следующем порядке.

1) В соответствии с изложенным выше расчетом, применительно к местным заполнителям, заблаговременно устанавливаются для основных применяемых марок бетонов их составы.

2) На отобранных пробах цемента и на заполнителях ранее установленного состава изготовляются три серии образцов бетона для трех опытных его составов. При необходимости определения активности цемента достаточно изготовить один произвольный состав бетона.

Расход цемента при этом принимается: для одного из составов бетона — равным количеству, установленному расчетом для требуемой марки бетона (условно считается, что активность цемента равна предполагаемой), а для двух других составов — на 50 кг больше и меньше этого количества; подвижность (жесткость) смеси во всех случаях постоянная.

3) По результатам испытания 3- и 7-дневных образцов естественного твердения путем пересчета по табл. 7 устанавливается 28-дневная прочность бетона {Rn) и по ней, используя формулу (1), определяется активность цемента; при пропарке образцов Ry& может быть определено по формуле

Re ~ Rl8 ~ К і Ка Rn> (6)

где Ki— крэффициент, зависящий от размеров образца (см. стр. 35);

Кг — коэффициент, зависящий от вида цемента, длительности и температуры пропарки (табл. 11);

/?п —прочность бетона после пропарки.

4) Расход цемента для требуемой марки бетона устанавливается путем интерполяции данных о его расходе на каждый опытный замес.

Расчет состава бетона

При подборе состава бетона должны быть известны: требуемая марка или прочность бетона в определенном возрасте естественного твердения или после пропарки; вид и марка цемента; характеристика заполнителей (крупность, удельный и объемный веса, пу — стотность); необходимая подвижность или укладываемость смеси.

Для получения экономичного состава бетона необходимо, чтобы:

1) в подвижных смесях подвижность была наименьшей, а в жестких смесях—жесткость наибольшей из Допустимых по условиям укладки и уплотнения (см. табл. 6);

2) крупность заполнителя была возможно большей (см. табл. 3) из допустимых.

Расчет состава бетона производится следующим образом.

1) По табл. 8 устанавливается ориентировочное значение Ц/В.

2) Назначается расход воды, который для предварительных за — творений можно принимать по табл. 9 для подвижных и по табл — 10 для жестких смесей.

3) по найденным отношению Ц/В и количеству воды (В) подсчитывается расход цемента в кг/м3, как произведение ЩВ и В.

4) Расход крупного заполнителя — Щ в кг/м3 бетонной смеси Для опытных замесов определяется по формуле

Щ =——— 1°9Р:.1ш——- # (4)

1 “Н ‘ а^Сизб

1щ

где к щ— объемный вес зерна крупного заполнителя в кг/л;

Т’щ — объемный насыпной вес крупного заполнителя в кг/л, qn — ределенный по ГОСТ 2778-50; . .. .

а — пустотность крупного заполнителя в долях от его объема;

ЛГизб—коэффициент избытка раствора, имеющего следующие значения: для жестких смесей от 1,05—1,1 до 1,2 при мелких песках; для пластичных смесей при расходе цемента— Д=250; 300; 350; 400 кгЫ* соответственно Л*изб = 1*3; 1,35; 1,43; 1,48.

Цементно-водное отношение в беюне заданной прочности

|

Таблица 8

|

|

Таблица 9 Расход воды в подвижной бетонной смеси В л/ж3

Таблица І0 |

|

Расход воды в жесткой бетонной смеси в л/ж3

|

г

|

Таблица 11 Значения коэффициентов Д2 для пропаренных образцов из бетонов на цементах разного вида

|

5) Расход песка Я в кг/м3- устанавливается по формуле

Я = [l 000 — ^ + Ш + я)]Тп, (5)

где Ц, Щ и В — расходы соответственно цемента, крупного заполнителя и воды в кг/м?-,

їц» ЇШ и Yn—удельные веса соответственно цемента, крупного заполнителя и песка в кг/л.

6) Полученный расчетный состав уточняется пробными замесами объемом каждый 10—15 л.

Для опытных затворений’ принимают три значения Ц/В: найденное расчетом и на 10% большее и меньшее его. Соответственно для каждого из них рассчитывают расходы воды, цемента, крупного заполнителя и песка. На опытных замесах проверяется и, если нужно, исправляется подвижность (жесткость) смеси путем изменения содержания цемента и воды (при сохранении неизменным Ц/В), а также объемный вес смеси в уплотненном состоянии.

Затем из каждой смеси готовят три серии кубов (по 3 шт. в каждой), которые после полного уплотнения и твердения при принятом на производстве режиме испытывают на сжатие. Результаты испытаний наносят на график, откладывая на оси абсцисс Ц/В и на оси ординат — прочность бетона. По графику выбирают Ц/В, обеспечивающее получение заданной прочности бетона.

Состав бетона

Состав бетона подбирается из расчета получения отпускной прочности сразу же после тепловой обработки (через 3—4 часа после ее окончания по заданному производственному режиму) иля через определенный промежуток времени дополнительного выдергивания изделий на открытой площадке полигона или в специальном помещении при положительной температуре воздуха. При отсутствии тепловой обработки состав бетона должен обеспечивать получение последним отпускной прочности после выдерживания его в течение установленного времени при той или иной положительной температуре окружающей среды.

Подбор состава бетона для изделий, подвергаемых тепловой обработке, производится опытным путем. Это обеспечивает достаточную точность в получении проектной марки бетона и одновременно позволяет проверить правильность принятого режима твердения бетона и особенностей примененных материалов