Архивы рубрики ‘ИЗГОТОВЛЕНИЕ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ НА П О Л И РО Н А X’

■ Прочность бетона

Требования, предъявляемые к прочности сборного и обычного монолитного железобетона, различны. Прочность последнего определяется его маркой. При изготовлении же сборных конструкций, кроме требования проектной прочности бетона (марки), на различных стадиях технологического процесса может быть допущено изготовление бетона и с другой величиной прочности (например, минимальная прочность при отпуске натяжения арматуры, распалубке, внутриполигонном транспортировании, укладке в штабель, отпуске с полигона). Все эти величины прочности должны соответствовать тем возможным усилиям, которые будут воздействовать на бетонные конструкции при указанных операциях.

Тяжелые бетоны бывают марок: 25, 35, 50, 75, 100, 150, 200; 300; 400; 500 и 600.

При крупности заполнителя до 40 мм кубы бетона для определения марки могут быть с ребром 150 мм и при заполнителях до ^ мм— с ребром 100 мм для приведения результатов их испытаний к пределу прочности кубов с ребром 200 мм показатели прочности должны быть умножены соответственно на 0,9 и 0,85.

Для упрощения работы бетонно-растворного узла на полигоне следует ограничиваться минимально возможным количеством различных марок бетона и раствора: для тяжелого бетона — 100—200 и в отдельных случаях 300—400 и выше (предварительно напряженные конструкции, фермы большого пролета, колонны нижних этажей многоэтажных зданий); для легких бетонов 80—150; для декоративных бетонов и растворов 150—200.

Прочность бетона на сжатие (R6 ) зависит (при определенном уплотнении) от активности (прочности) цемента (/?„), водоцементного или цементно-водного отношения (В/Ц или Ц/В), срока и температуры (() среды твердения, і Прочность бетона в возрасте 28 суток твердения в нормальных, ‘условиях по новейшей формуле Б. Г. Скрамтаева и А. А. Будилова будет

/?б. 28 = 0,40/?ц. 28 — 0.5) . (1)

Для бетонов на БТЦ при твердении в нормальных условиях прочность в суточном возрасте можно вычислить по формуле

/?б. і =0,42/?ц. і — 1,29). (2)

Для бетонов на БТЦ, пропаренных при режиме 2+6+2=10 час. и £=80°, прочность в суточном возрасте приблизительно вычисляется так:

/?б. п = 0,33/?„.„(|—0,з), (3)

где /?ц-28и/?ц. і —предел прочности стандартно изготовленных кубов из цементно-песчаного раствора 1:3 жесткой консистенции после соответственно 28 и 1 суток твердения в ванне с гидравлическим затвором (по ГОСТ 310-41);

Яц — п. — то же, после 1 суток, включая пропаривание при режиме 2-(-6+2=10 час. при ^=80°;

Ц и В — соответственно расход цемента и воды в кг на 1 м3 бетона.

При необходимости установить предел прочности бетона, твердевшего в нормальных условиях или на открытом воздухе (f=15°+ — j-20°), в любом возрасте более 3 дней можно пользоваться коэффициентами, приведенными в табл. 7.

Таблица 7

Коэффициенты нарастания прочности бетона при твердении в нормальных условиях и на открытом воздухе________________

|

Нарастание прочности через

Примечание. Коэффициенты являются усредненными: в числителе—для бетона, твердевшего в нормальных условиях; в знаменателе — для бетона твердевшего на открытом воздухе; при быстротвердеющих цементах #7=0,7—0,8#23* |

БЕТОНЫ. ТЯЖЕЛЫЙ БЕТОН

Удобоукладываемость бетонной смеси

По укладываемости бетонные смеси разделяются:

а) на подвижные, расплывающиеся под действием собственного веса; такие смеси легко укладываются в формы под действием штыкования или кратковременной вибрации;

б) на жесткие, укладка которых в формы требует усиленной вибрации, виброштампования или иного механического воздействия.

Укладываемость подвижных смесей характеризуется величиной осадки стандартного конуса, которая должна быть более нуля.

Подвижность или жесткость нерасслаивающихся доброкачественных бетонных смесей из данных материалов состава 1: а : Ь зависит от соотношения количества цемента и заполнителей (a+fe)

и относительного содержания песка в смеси заполнителей [г— |.

<*+Ь)

При данных материалах подвижность смеси повышается с уменьшением (а+Ь) и г и снижается с их увеличением.

На подвижность или жесткость смеси влияют также форма заполнителя и характер его поверхности, наличие добавок (пластификаторов, тонкомолотых и др.).

Установленные практикой значения наименьшего относительного содержания песка в смеси заполнителей (г) приводятся в табл. 5.

Подвижность бетонной и растворной смесей назначается по возможности малой с расчетом наиболее полного использования эффективности применяемого уплотняющего оборудования.

Жесткие смеси не дают осадки конуса и характеризуются показателем жесткости, определяемым по ГОСТ 6901-54 с дополнениями в соответствии с указаниями Госстроя У 110-56. В последнем случае показателем жесткости является продолжительность вибрирования в сек. при амплитуде 0,5 мм и частоте круговых колебаний 2 700—2 800 кол/мин, потребная для превращения конуса из смеси в равновеликий цилиндр.

|

Таблица 5 Относительное содержание песка в смеси заполнителей _________ (в долях по объему)_____________

|

Примечания 1. Числа, стоящие в числителе, относятся к жесткому бетону, в знаменателе — к пластичном}.

2. Данные таблицы являются средними и должны уточняться экспериментально, исходя из условия получения необходимой подвижности или жесткости смеси при минимальном расходе цемента.

Рекомендуемая укладываемость смеси в зависимости от типа конструкции приводится в табл. 6.

Таблица б

|

Характеристика удобоукладываемости и подвижности бетонных смесей

|

Бетонные смеси по степени их жесткости, согласно указаниям У 110-56, считаются: малоподвижными — с показателем жесткости до 30 — сек.; жесткими — с показателем жесткости от 30 до 200 сек.; особо жесткими — с показателем жесткости сверх 200 сек.

Водосодержание жестких бетонных смесей меньше, чем малоподвижных, и достигает 125 л/ж3 для особо жестких смесей.

Не увеличивая расход цемента, при малом количестве воды возможно получение бетона с высокой прочностью, а это позволяет в ряде случаев сократить в 1,5—2 раза сроки твердения изделий как в естественных условиях, так и при их тепловой обработке.

Проектирование состава бетона из жестких смесей производится! теми же способами, как и из подвижных смесей. Особое внимание следует уделять содержанию песка в смеси заполнителей, которое должно быть возможно меньшим, обеспечивающим заданную жесткость бетонной смеси при минимальном расходе цемента и должно определяться экспериментально.

При приготовлении жестких бетонных смесей с ускорителями: твердения, на БТЦ или с вибродомолом цемента вместо пропаривания бетона возможно получение высокой прочности через 24— 48 час. при выдерживании бетона на воздухе. Однако при этом должны быть обеспечены температура среды не ниже 20е и регулярной увлажнение изделий. В этом случае без применения ускорителей или БТЦ возможно получение в суточном возрасте около 30% от 28-дневной (марочной) прочности бетона. При применении же ускорителей твердения, БТЦ или активизированного цемента в указанном возрасте можно получить 40—50®/о прочности бетона от Дгв.

Жесткие бетонные смеси после качественного уплотнения сохраняют приданную им форму, что дает возможность немедленного извлечения вкладышей из пустотелых и ребристых изделий, а также немедленной распалубки боковых граней изделий. Это позволяет отказаться от металлоемкой бортовой оснастки и превратить ее в часть формующей машины.

Целью применения жестких бетонных смесей является получение возможно большей прочности бетона при наименьшем расходе цемента и в возможно более короткие сроки. Это достигается при изготовлении бетонной смеси из высококачественных материалов при жесткости, соответствующей применяемым вибромеханизмам.

АРМАТУРНАЯ СТАЛЬ

Применяемая для железобетонных изделий арматурная сталь должна иметь заводский сертификат с указанием ее марки и номера ГОСТ. При отсутствии сертификата необходимо производить контрольные испытания прочности стали в соответствии с ГОСТ 1497-42.

Если расчет изгибаемых элементов сборных железобетонных конструкций произведен с учетом коэффициента условий работы 1,1, тогда контрольные испытания прочности каждой партии арматурной стали производятся независимо от наличия сертификатов. В этом случае необходимость испытания стали должна указываться на рабочих чертежах изделий, а порядок отбора образцов, методы испытаний и способы оценки результатов — в технических условиях па изделия.

В качестве арматуры железобетонных конструкций применяются основные виды стали, приведенные в табл. 4.

Таблица 4

|

Основные виды арматурной стали

|

Пределы текучести горячекатаной стали могут быть повышены различными способами холодной обработки (волочением, силовой калибровкой, холодным сплющиванием, свиванием и кручением).

Применение арматурной стали с пределом текучести или прочности ниже браковочного минимума стали марки, предусмотренной проектом, допускается при условии пересчета требуемого количества арматуры* а применение стали с пределом текучести ниже браковочного минимума предела текучести стали марки Ст. О не допускается.

В сборном железобетоне широко применяется арматура периодического профиля, что объясняется значительно более высоким ее сцеплением с бетоном, чем гладкой арматуры.

Вода

Для затворения бетона может применяться любая вода с показателем pH не менее 7 (т. е. не окрашивающая лакмусовую бумажку в красный цвет), а также не содержащая солей более 5000 мг/л, в том числе сульфатов не более 2 700 ^ьг/л; не допускаются сточные воды, содержащие жиры, растительные масла, сахар, кислоты, и т. п.

При сомнении в пригодности воды для бетона на ней и на питьевой воде приготовляются кубы. Если прочность их на питьевой воде не будет существенно отличаться от прочности кубов на проверяемой воде, то она может применяться для приготовления бетона.

Морская и другие соленые воды, удовлетворяющие приведенным выше требованиям, могут применяться для затворения бетона, за исключением случаев возведения внутренних конструкций жилых и общественных зданий, а также приготовления железобетона, который будет находиться в условиях жаркого климата и в сухих местах, так как соли могут выступать на поверхность бетона, а иногда и вызывать коррозию арматуры.

Заполнители для легких бетонов

В качестве мелкого заполнителя могут применяться пески золы, удовлетворяющие следующим требованиям:

а) песок строительный от разрушенных твердых горных пород— ГОСТ 2784-50 и 6426-52;

б) песок пемзовый строительный — ОСТ/НКТП 6819/388;

в) песок строительный из туфа — ОСТ/НКТП 6820/391;

г) золы ТЭЦ от сжигания минерального топлива в пылевидном достоянии И 88-53/МСПТИ.

В качестве крупного заполнителя могут применяться:

а) естественные пористые горные породы (пемза, туфы, известняки-ракушечники, трепелы и диатомиты);

б) искусственные пористые заполнители (керамзит, аглопорит и шлаковая пемза);

в) твердые отходы промышленности и транспорта, подвергнутые термическим воздействиям’ (доменные и топливные кусковые шлаки, кирпичный и керамический бой, горелые породы и золы).

Искусственные заполнители, туфы, пемза, доменные шлаки, кусковые шлаки от сжигания пылевидных углей и кирпичный бой являются более качественными, остальные же из указанных выше заполнителей менее стойки и могут применяться только после проверки их пригодности для получения легких бетонов.

Применение менее стойких заполнителей в фундаментах, цоколях, ограждающих конструкциях холодильников и в помещениях с влажностью выше 60% (цехи с большим паровыделением, бани, прачечные, санитарные узлы и т. п.) не допускается, а в железобетонных конструкциях ограничивается и должно обосновываться испытанием их на отсутствие коррозии арматуры.

Крупные заполнители должны удовлетворять следующим требованиям:

а) керамзит — «Временным техническим условиям на керамзитовый заполнитель для бетона» (ВТУ ХХ-55/МСПМХП);

б) термозит — «Техническим условиям на термозит для произ водства стеновых панелей» МПСМ СССР, 1954;

в) щебень пемзовый строительный — ОСТ/НКТП 6817-388;

г) щебень из артикского туфа (строительный)—ОСТ/НКТП 6818-369;

д) щебень из известняка-ракушечника — ОСТ 2945;

е) щебень диатомитовый и трепельный — ОСТ 3043;

ж) щебень из доменных шлаков для бетона— ГОСТ 5578-57;

з) щебень кирпичный — ГОСТ 3192-46;

и) металлургические и топливные кусковые шлаки — «Указаниям по применению шлаковых заполнителей в бетоне и железобетоне» (У 65-50/МСПТИ);

к) горелые породы — «Технологическим правилам производства шлакобетонных стеновых камней» (ТП 1-53/МСПТИ).

Предельная крупность заполнителя, как правило, не должна превышать 40 мм, для пустотелых изделий или сильно армированных конструкций она снижается до 20—10 мм. Предел крупности заполнителя должен быть не более */з наименьшего размера сечения конструкции и не более 2/з расстояния в свету между стержнями’арматуры. В отдельных случаях для тонкостенных конструкций и изделий он допускается до ‘/г—2/з наименьшего размера толщины стенок.

Для крупнопористого бетона следует по возможности применять однофракционные заполнители крупностью 10—20 мм, а в отдельных случаях — от 5 до 40 мм.

В зависимости от назначения бетона ориентировочные объ’ем — ный вес и предел прочности заполнителей должны отвечать данным табл. 48, а гранулометрический состав — данным табл. 49—51 Справочника «Сборный железобетон» (1956 г.). Допустимое содержание в заполнителях вредных примесей, отбор проб, правила приемки и способы испытания — см. «Справочник лаборанта построечных и заводских лабораторий».

Применяемые заполнители должны обеспечивать при нормальном расходе вяжущего. получение требуемого объемного веса легкого бетона при необходимой его прочности и морозостойкости.

В лаборатории испытываются как отдельные зерна заполнителей, так и их смеси. Кроме того, заполнители испытываются в бетоне для окончательной оценки пригодности их для приготовления бетона с заданными свойствами.

ЗАПОЛНИТЕЛИ

Заполнители для тяжелых бетонов

Для тяжелого бетона должны применяться:

а) в качестве мелкого заполнителя — природные пески или пески, полученные при дроблении твердых и прочных горных пород;

б) в качестве крупного заполнителя — гравий или щебень из плотных и не подвергнувшихся выветриванию пород с гарантированной прочностью при сжатии: изверженных пород — не менее 800 кг/см2, а осадочных и металлургических — не менее 300, 500 и 600 кг! см2 для бетонов марок соответственно до 200, 300 и 400. Га — рантированная прочность породы определяется в соответствии с •действующими ГОСТами, техническими условиями и инструкциями на разработку и опробование нерудных материалов.

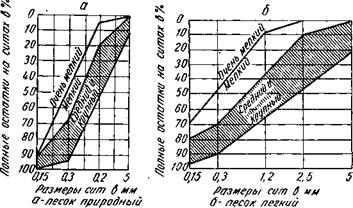

Песок для бетонных и железобетонных конструкций должен удовлетворять требованиям ГОСТ 2784-50 и 2778-50 и должен иметь: содержание отмучиваемых примесей не более 5*Vo по весу, набухание не более 5% к объему, соединений серы не более l<Vo ПО весу в пересчете на SO3, слюды не более 0,5% по весу, малое содержание органических примесей (не темнее светло-желтого эталона) и определенный зерновой состав (рис. 23).

|

Рис. 23. Графики зернового состава песков |

Применяется главным образом песок с объемным (насыпным) весом от 1 400 до 1 600 кг/м3, при этом для бетонов марки 150 и выше — не менее 1500 кг/м3.

Классификация песка (удаление частиц мельче 0,5—0,6 мм, с которыми к тому же уходят и загрязняющие его примеси) способ — ствует значительному повышению прочности бетона и снижению Расхода цемента.

г Г р а в и й природный должен удовлетворять требованиям 10СТ 2779-50 и 2778-50, иметь пустотность не более 45%, содержа

ние слабых зерен не более ІДО/о, содержание отмучиваемых примесей не более 2% по весу, содержание соединений серы (в пересчете на S03) не более Wo по весу и определенный зерновой состав (рис. 24).

Для изготовления железобетонных изделий может употребляться лишь сортовой гравий — особо мелкий с размерами зерен от 3

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

Применение природной гравийно-песчаной смеси без рассева не допускается.

Щ е б е нь из естественного камня должен удовлетворять требованиям ГОСТ 2780-50 "и 2778-50.

Основные требования к щебню для железобетонных конструкций по прочности, содержанию соединений серы и зерновому составу те же, что и к гравию. Кроме того, требуется, чтобы исходная порода в насыщенном водой состоянии имела прочность не менее 150% от марки бетона, и во — допоглощение щебня было не более 5% от веса. Наиболее распространен щебень, получаемый дроблением твердых горных пород, имеющий объемный (насыпной) вес от 1 300 до 1 600 кг/м3.

Щебень шлаковый из металлургических шлаков должен удовлетворять требованиям ГОСТ 5578-50, 2778-50 и У 65-50 МСПТИ («Указания по применению шлаковых заполнителей в бетоне и железобетоне»). Материалом для шлакового щебня, могут служить мартеновские, ваграночные и прочие металлургические шлаки, проверенные на отсутствие распада. Объемные веба щебня из металлургических шлаков колеблются от 1 300 до 1 800 кг/м3, составляя в среднем 1 400 кг/м3 для доменных и до 1 800 кг/м3 для мартенов — ‘ ских и ваграночных шлаков.

Требования к материалам для жестких бетонных смесей не отличаются от требований к материалам для подвижных смесей. Рекомендуется, однако, ограничивать содержание в песке пылевидных

фракций, определяемых отмучиванием, до 3%, а в крупном заполнителе — до Wo по их весу.

Прочность заполнителя. Зарубежными экспериментальными исследованиями, а также работами канд. техн. наук £ С Гордона, проведенными во ВНИИЖелезобетоне, установлено, что: •

а) при прочности бетона до 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше не влияет на прочность бетона;

б) при прочности бетона выше 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше уже оказывает влияние на прочность бетона;

в) при прочности бетона выше прочности породы крупного заполнителя последняя всегда оказывает большое влияние на прочность бетона.

Из этого может быть сделан предварительный вывод, что прочность породы щебня для экономичных высокопрочных бетонов должна быть не ниже двукратной прочности бетона.

Действующая в настоящее время методика определения прочности каменной породы, перерабатываемой в щебень, является условной и не дает действительной прочностной характеристики щебня. Поэтому оценку эффективности применения того или иного его вида в бетоне высокой прочности наиболее правильно производить по результатам испытания заполнителей статическим сжатием в том состоянии, в котором они находятся в бетоне. Такие испытания могут и в необходимых случаях должны выполняться потребителями крупного заполнителя (ГОСТ 2778-50). При испытании гравия или щебня по ГОСТ 2778-50 необходимо, чтобы прочность каменной породы была выше, чем прочность бетона.

При прочих равных условиях из распространенных видов крупного заполнителя гранитный щебень обычно обеспечивает наибольшую прочность бетона.

На прочность бетона, кроме породы заполнителя, влияет его структура — сцепление поверхностных слоев материала заполнителя с его ядром и свойство поверхности заполнителя — сцепление ее с цементным камнем. В последнем случае могут оказать влияние коэффициенты линейных деформаций щебня и гравия в бетоне.

Если они существенно отличаются от коэффициентов линейного расширения раствора и бетона, то при изменении температуры (особенно знакопеременной), попеременном увлажнении и высыхании бетона в нем возникают напряжения, которые вместе с напряжениями от внешних сил могут способствовать ускорению разрушения бетона.

Зерна крупного заполнителя могут быть по-разному размещены в ‘растворе. В одном случае соседние зерна разделяются толстым слоем раствора, как бы плавая в нем, а «в другом случае между ними будет тонкий его слой, т. е. они как бы контактируются между собой. В зависимости от того и другого расположения будут различны и требования, предъявляемые к прочности крупного заполнителя. В первом случае прочность его не играет большой роли в прочности бетона, так же как и сцепление крупного заполнителя с раствором не является решающим. При контактном же расположении крупного заполнителя прочность бетона уже в большей степени зависит от прочности заполнителя и сцепления его с раствором, а поэтому в данном случае применение окатанного гравия будет менее желательно, чем щебня с шероховатой поверхностью.

Зерновой состав крупного заполнителя. Заданная жесткость бетонной смеси на гравии, как правило, может быть получена с меньшим расходом цемента, чем на щебне. Однако в малоподвижных и жестких смесях с предельной крупностью зерен гравия до 20 мм обычный пластифицирующий эффект его отсутствует, и водопотребность бетона на гравии такая же, как и на гранитном щебне.

Важным условием при выборе крупного заполнителя для высокопрочного бетона является отсутствие в щебне зерен пластинчатой (лещадной) и игольчатой формы, которые всегда ухудшают структуру и свойства бетона; количество таких зерен должно быть не более 15%.

Зерновой состав заполнителей имеет. более важное значение для бетонов из жестких смесей ввиду их особой чувствительности к изменениям состава бетона.

В составе бетона соотношение между разными размерами зерен крупного заполнителя может быть следующим: при предельной

крупности зерен до 15 мм зерен размером 5(3)—10 мм—50%, при предельной крупности зерен 20 мм зерен размером 5(3)—10 мм— 40®/с, а при предельной крупности зерен 40 мм зерен размером 5(3) —10 мм—25% и размером 10—20 мм—25|®/о. В отдельных случаях в соответствии с условиями производства допускается применение щебня или гравия в виде смеси двух смежных фракций. В целях улучшения гранулометрического состава возможно применение смеси щебня и гравия или смеси естественного песка с песком, полученным при дроблении камня.

Крупность гравия и щебня не должна превышать 7я размера наименьшего сечения конструкции и ZU наименьшего расстояния между стержнями арматуры. Для изделий с толщиной стенок 25— 35 мм предельная крупность зерен должна быть не более 10—15 мм.

Наибольшая допустимая крупность заполнителя для тяжелого бетона устанавливается в каждом отдельном случае в зависимости от размеров и армирования конструкций и должна быть максимальной. Ориентировочно она может назначаться по табл. 3.

Чистота и влажность крупного заполнителя оказывают заметное влияние на прочность бетона. Промывке крупных заполнителей в ГДР, Чехословакии и других странах уделяется большое внимание. Данные опытов советских и заграничных лабораторий показывают следующее:

а) промывкой крупных заполнителей повышается прочность бетона и может быть снижен расход цемента в бетоне ввиду улучше

ния укладываемое™, вследствие освобождения заполнителя от пыли, ила и т. п., обычно поглощающих воду;

’б) использование в бетоне влажных крупных заполнителей без ■учета этой влажности снижает его прочность. Сухие заполнители всасывают воду из бетонной смеси, что способствует уплотнению слоев цементного камня, окружающих заполнители, а это повышает прочность бетона. Поэтому промытые крупные заполнители следует загружать в бетономешалку в естественно-сухом состоянии.

Таблица 3

Предельная крупность заполнителей

|

Размер зерен гравия или щебня в мм

Зимой в качестве крупного заполнителя целесообразно применять щебень, так как он не требует промывки.

Значительная запыленность известкового щебня может быть следствием перетирания его при перевозке и перевалке; кроме того, крупный заполнитель может оказаться запыленным после длит ель — ного хранения в местах с большим содержанием пыли в воздухе. Поэтому иногда (при условии технико-экономического обоснования) может оказаться полезной вторичная промывка крупного заполнителя перед его применением.

В качестве заполнителей для растворов, из которых образуются отделочные обрабатываемые поверхности изделий, применяются известковая пыль, зола ТЭЦ, кирпичная мука. Пылевидные материалы должны полностью проходить через сито с размером отверстий 3 мм и давать остаток на сите с 900 отв/см2 не более 50%.

Добавка солей t

При изготовлении бетонных и железобетонных изделий (из тяжелого и легкого бетонов) как с тепловой обработкой, так и без нее допускается применение хлористого кальция (СаС12), а также хлористого натрия (NaCl).

СаС12 должен удовлетворять следующим требованиям: безвод — нмй — ТУ НКХП № 1129-44, плавленый —ГОСТ 450-11 и жид — кий —ОСТ 10932-40; NaCl может применяться в виде пищевой поваренной соли, отвечающей требованиям ГОСТ 153-41, или в виде технической каменной соли, удовлетворяющей требованиям ТУ 1320-45.

Величина добавки солей (от веса цемента) для неармирован — ных конструкций не должна превышать 3% СаСЬ или 2% NaCl, а для армированных — 2% СаС12 или 1,5% NaCl. Влияние указанных добавок на эффективность пропаривания бетона на разных видах цемента приводится в табл. 1.

Добавка СаС12 ускоряет твердение бетона как при выдерживании в воздушных условиях, так и при тепловой обработке. При этом основная его роль, надо полагать, сводится к его электролитическому действию; он обусловливает энергичную коагуляцию гидратированных зерен цемента и способствует быстрому агрегированию новообразований.

Ускорение твердения бетона с добавкой СаС12 при нормальной температуре сказывается главным образом в возрасте 1—3 суток (табл. 2). С понижением температурні эффективность действия СаС12 увеличивается. При температуре твердения около 5° можно принимать коэффициент 1,15, а при близкой к 0° положительной температуре—1,25 к указанному в табл. 2 ускорению твердения при 15°.

Добавка NaCl возможна при пропаривании и при электропрогреве бетонных и железобетонных изделий.

Добавка солей позволяет:

1) сократить продолжительность воздушного выдерживания бетона или его тепловой обработки;

2) получить большую прочность бетона при тех же расходах цемента, продолжительности и режиме прогрева;

3) в некоторых случаях иметь экономию цемента (при необходимости получения высокой прочности бетона в короткий срок).

Добавка СаС12 более эффективна при пропаривании бетона на низко и средне ал юминатных и более тонкого помола цементах, а также при коротких и неполноценных режимах прогрева (при температуре 60° и ниже и влажности менее 80%).

При пропаривании бетона на пластифицированном цементе с Добавкой СаС12 или NaCl они вызывают освобождение адсорбиро-

|

Влияние добавок хлорных солей и кислот на эффективность пропаривания бетона

|

ванного пластификатором на зернах цемента воздуха, что может привести к вспучиванию поверхности бетона.

Существуют опасения, что добавка СаС12 может вызвать недопустимую коррозию арматуры при пропаривании изделий. Анализ применения СаС12 при пропаривании железобетонных изделий на производстве и результаты экспериментальных исследований позволяют отметить следующее.

Добавка СаС12 при изготовлении железобетонных изделий с Пропариванием в течение уже целого ряда лет применяется на мно-

Относительная прочность бетона с добавкой хлористого кальция

(в % к прочности бетона без добавки ускорителя)

![]() Бетон на шлако-и пуццолановом

Бетон на шлако-и пуццолановом

портландцемента*

|

добавка хлористого кальция в % ~ї | 2 I 3 | 1 | 2 | 3 Относительная прочность бетона

|

гих заводах и полигонах. При этом нет сколько-нибудь значительных указаний о повреждениях этих изделий при их эксплуатации вследствие коррозии в них арматуры, что является косвенным доказательством допустимости такой добавки.

Как показали опыты, проведенные в б. ЦНИПСе, коррозия арматуры в бетоне с добавкой (от веса цемента) 1,5% СаС12 или NaCl при пропаривании несколько увеличивается, причиной этого, очевидно, является повышенная температура и влажность среды. Однако эти условия, способствующие коррозии, сохраняются в течение короткого времени. С другой стороны, в процессе прогрева бетона ускоряются процессы гидратации трехкальциевого силиката, сопровождающиеся возникновением и сохранением щелочной среды в жидкой фазе цементного теста и камня и быстрым повышением плотности бетона при его ускоренном твердении. То и другое противодействует коррозии арматуры.

Отмеченное выше некоторое увеличение коррозии арматуры в пропаренном бетоне является незначительным и, можно считать, не снижает несущей способности арматуры. При этом необходимо применение плотного бетона и наличие защитного слоя с толщиной не менее 15 мм, отвечающей требованиям «Норм и технических условий на проектирование железобетонных конструкций» (НиТУ 133-55). В тощих бетонах с СаС12 коррозия арматуры усиливается. Поэтому содержание портландцемента в 1 л3 бетона с СаС12 или NaCl должно быть не менее 250 кг.

Добавку солей не следует применять в следующих случаях:

а) при пропаривании армированных конструкций из бетона на топливных и металлургических шлаках (содержащих несгоревший уголь и примеси серы) и приготовляемого на шлако — и пуццолановом портландцементах (ввиду увеличения опасности коррозии арматуры при отсутствии щелочной среды);

б) в конструкциях с рабочей арматурой диаметром менее 5 мм;

в) в железобетонных конструкциях, эксплуатируемых в условиях повышенной влажности (цехи с большим паровыделением, бани, прачечные и т. п., а также закрытые железобетонные резервуары для еоды) или находящихся на открытом воздухе;

г) в железобетонных изделиях, приготовляемых на шлакопортландцементе и находящихся при эксплуатации в условиях постоянного одностороннего увлажнения грунтовыми или промышленными водами;

д) в сооружениях, возводимых в непосредственной близости к источникам тока высокого напряжения (электростанции, трансформаторные подстанции, фундаменты мачт электропередач и т. п.).

Добавка солей может вызвать появление на поверхности изделий выцветов* что имеет значение для архитектурных. деталей, стеновых панелей и т. п., однако при указанных выше дозировках солей, если такие выцветы и появляются, то они слабо удерживаются на поверхности изделий.

Добавка СаС12 увеличивает в 1,2—1,5 раза усадку бетона, но это не имеет практического значения для обычно изготовляемых железобетонных изделий и более существенно для предварительно напряженных конструкций.

СаС12 при добавке в бетонную смесь с температурой, не превышающей 20°, и при укладываемости смеси не более 30—40 сек. является также пластификатором. При более же высокой температуре смеси или при большей ее жесткости он резко ускоряет загу — стевание смеси. Поэтому нужно заранее определять ее укладывае — мость в условиях, которые будут иметь место на производстве.

При пропарке изделий, изготовляемых на алитовых цементах (с повышенным содержанием C3S), предпочтение следует отдавать СаС12, а при белитовых цементах (с повышенным содержанием C2S) — NaCl.

Добавки солей способствуют удержанию влаги бетоном при его высыхании, а поэтому их применение целесообразно при электропрогреве и прогреве бетона в среде с пониженной влажностью (сухой прогрев).

Недостатком применения солей является ржавление стальных форм, для устранения которого необходимо: а) хорошо очищать и смазывать формы; б) применять антикоррозийные покрытия поверхности форм; в) переходить на формы с пластмассовой облицовкой.

СаС12 и NaCl вводят в бетонную смесь в виде 30—35%-ного водного раствора. Все количество соли должно вводиться в барабан бетономеЩалки одновременно со всей водой затворения и дс поступления в него цемента.

Стоимость CaClo пока весьма высокая и составляет в пересчете на безводный продукт более 600 руб. за 1 т водного раствор* СаС12 и около 1 000 руб. за 1 т плавленого СаС12, что на 1 ж3 бето на дает 3—5 руб.

Пластификаторы

Пластифицирующие (поверхностно-активные) добавки разделяются:

1) на пептизирующие и вследствие этого смягчающие цементное тесто, к которым относятся сульфитно-спиртовая барда (ССБ), употребляемая в жидком (КБЖ), твердом (КБТ) и порошкообразном (КБП) виде с содержанием сухого вещества соответственно в Среднем 50, 80 и 90%. Концентраты ССБ должны отвечать требованиям ГОСТ 6003-51;

2) микропенообразующие или воздухововлекающие вещества— продукты нейтрализации щелочами жирных кислот (омыления): древесного пека (пластификатор ЦНИПС-1), жиров растительного и животного происхождения (БС), абиетиновой смолы (абиетат или СНВ). .

Концентрат ССБ может применяться для уменьшения до 8% расхода цемента (при сохранении подвижности смеси и прочности бетона) или для повышения прочности и морозостойкости тяжелого бетона (при том же расходе цемента и пониженном ВЩ).

Бетоны, содержащие ССБ, твердеют замедленно в раннем возрасте, обладают повышенной влагоотдачей и теряют прочность при недостаточной влажности среды. Поэтому применение ССБ может быть рекомендовано, если по условиям производства работ допустимо некоторое удлинение времени естественного выдерживания или пропаривания изделий; электропрогрев или прогрев теплым воздухом не допускается.

Бетоны с ССБ при естественном вызревании должны усиленно поливаться, а при пропаривании (во избежание понижения прочности поверхностного слоя) — предварительно выдерживаться в течение не менее 4 час.

Влияние пластификаторов на твердение и прочность бетона, а также оптимальное их количество устанавливаются опытным путем согласно инструкции Госстроя И 202-51 и временным указаниям У 104-51/МСПТИ. Ориентировочно количество вводимых в бетонную смесь пластификаторов будет: ССБ 0,1—0,25% (в расчете на сухое вещество от веса цемента), водного раствора ЦНИПС-1 (удельный вес 1>015) —40—70 кг и БС — 5—10 кг на 1 ж3 смеси.

Пластификаторы перед введением в бетонную смесь предварительно растворяют в теплой воде. Приготовленный концентрированный раствор затем либо растворяют во всем объеме воды, предназначенной для затворения смеси, либо вводят непосредственно в бетономешалку (растворомешалку) при подаче в нее воды. Порошок БС может непосредственно вводиться в бетономешалку. При одновременном введении в Состав бетонной смеси пластификаторов и ускорителей твердения смесь необходимо вначале перемешать с одной из них, а после этого — с другой.

ВЯЖУЩИЕ И ДОБАВКИ К НИМ. Цементы

Для изготовления сборных бетонных и железобетонных элементов применяется портландцемент, шлако — и пуццолановый портландцемента марок не ниже 300, удовлетворяющие требованиям ГОСТ 970-41. Могут также применяться специальные виды порт — ландцементов, отвечающие требованиям соответствующих ГОСТов или технических условий, в соответствии с действующими техническими условиями, инструкциями и указаниями, регламентирующими выбор и применение вяжущего в зависимости от предъявляемых к изделиям требований и технологических условий изготовления.

Запрещается применять специальные цементы (цветной, сульфатостойкий, гидротехнический, пластифицированный, быстро — твердеющий портландцемента и др.) в тех случаях, когда специальные качества этих цементов не могут быть эффективно использованы.

Применяемый цемент должен иметь заводский. паспорт. До применения каждой партии цемента в дело следует определять сроки схватывания, постоянство объема и активность цемента. Последнюю допускается определять ускоренными методами по инструкции И 205-55/МСПМХП.

Вид и минералогический состав цемента. При пропаривании изделий на портландцементе без введения активных добавок следует учитывать, что прочность бетона в этих изделиях к 28-дневному возрасту обычно оказывается на 10—15% ниже прочности бетона того же состава, но твердевшего в нормальных условиях. Для компенсации указанного недобора прочности, не увеличивая расхода цемента, следует переходить на применение бетонных смесей повышенной жесткости (при условии возможности качественного их уплотнения).

Бетон на пуццолановом и шлакопортландцементах при температуре до 50° твердеет медленнее, чем бетон на портландцементе (рис. 22, нижние кривые). При температурах же 60° и выше, на-

І

оборот, нарастание относительной (в % от марки бетона — R2&) прочности у него происходит быстрее и в большей степени, чем у бетона на портландцементе (рис. 22, верхние кривые). Это объясняется интенсивным взаимодействием между активным кремнеземом гидравлической добавки и известью, выделяющейся при твердении портландцементного клинкера, чему благоприятствуют повышенная влажность и высокая температура среды. Поэтому при

I j1 ___ Портландцемент

I j1 ___ Портландцемент

і /л! j І Шахо-портл. цемент

І ‘і —— Пуццоланобый портп. цемент

J j. j ji……………………………………

0 k 8 12 IS 202k 20 3236 kO kk k8 52 56 60 6k 68 П 76 80 Продолжительность прогреб а б часах (с учетом подъема температуры с интенсивностью 20°В час)

Рис. 22. График нарастания прочности бетонов на разного

вида цементах при температуре 40 и 80°

пропаривании изделий с температурой 80—90° следует отдавать предпочтение пуццолановым и шлакопортландцементам (особенно повышенных марок).

При изготовлении сборных конструкций в первую очередь должны применяться быстротвердеющие цементы, позволяющие снизить средний расход цемента.

Для изделий, подвергаемых автоклавной обработке, целесообразно применение песчанистого портландцемента.

В зависимости от требуемой прочности бетона рекомендуются следующие марки цемента.

|

Марки

Для получения высоких прочностей бетона большое значение, имеют соответствующий минералогический состав клинкера, тон- |

кость помола цемента, оптимальное количество вводимого при этом гипса и свежесть цемента.

Портландцементы с содержанием трехкальциевого алюмината (С3А) более 10—12% дают наиболее низкую относительную прочность бетона после пропарки. Поэтому такие цементы не рекомендуются для тепловой обработки, особенно при высокой температуре.

Эффективность пропаривания бетонов на высокоалюминатных цементах может быть значительно повышена дополнительным введением в них гипса и добавкой хлористого кальция. При этом, чем выше содержание в клинкере цемента С3А, тем большей (до 3—5% от веса торгового цемента или до 3,5% на S03 к общему содержанию гипса в цементе) может быть добавка строительного полувод- ного или, что лучше, строительного высокопрочного гипса. Положительное влияние гипса объясняется связыванием им алюминатов кальция (С3А и C4AF) с образованием при этом сульфоалю — мината кальция, который ускоряет твердение бетона, уплотняет его и повышает прочность.

Портландцементы с содержанием более 30% двухкальциевого силиката (CoS) при достаточно длительной тепловой обработке обеспечивают получение наиболее высокой относительной прочности бетона. Абсолютная же прочность последнего (по пропаривании и в первые дни после него) на таких цементах будет невысокой. Поэтому для получения той же абсолютной прочности бетона расход белитового цемента будет значительно больше, чем али- тового. Однако пропаренные бетоны на белитовых[2] портландцемен — тах с течением времени твердеют наиболее интенсивно. Таким образом, эти цементы при тепловой обработке имеют преимущество только при длительном прогреве, обеспечивая в этом случае высокую относительную прочность бетона.

Портландцементы с повышенным и высоким (50—60%) содержанием трехкальциевого силиката (C3S) при пропаривании дают меньщую относительную прочность бетона, но обеспечивают интенсивное ее нарастание в процессе пропаривания и получение им высокой абсолютной прочности. Алитовые и высокоалитовые портландцементы, составляющие основную продукцию современных отечественных цементных заводов, обеспечивают при любых режимах тепловой обработки более высокую абсолютную прочность бетона, а при кратковременном прогреве (до 12 час.) и более высокую относительную прочность.

Поэтому надо считать, что они при пропаривании бетона являются наиболее желательными. Содержащиеся в этих цементах тонкомолотые добавки содействуют быстрому связыванию свободной извести, выделяющейся при гидратации C3S; образующиеся при этом соединения силикатов кальция способствуют значительному упрочнению бетона.

Однака надо отметить, что недобор прочности пропариваемым бетоном по сравнению с бетоном, твердевшим в нормальных усло —

вйях в месячном и более возрасте, имеет место у бетонов на али — товых, а также высокоалюминатных цементах, и с повышением температуры прогрева (особенно более 80°) он увеличивается*

При применении портландцемента с содержанием в клинкере алита (C3S) более 50% рационально при тепловой обработке бетона вводить добавку трепела или доменного шлака в количестве 20—30% от веса получаемого вяжущего.

Быстрое твердение цемента, приготовленного на хорошо обож — женном клинкере, обусловливается содержанием в последнем суммы активных минералов — трехкальциевого силиката и трехкальциевого алюмината в количестве около 60%.

С увеличением содержания в цементе четырехкальциевого алюмоферрита (C4AF) получаемая при прогреве бетонов на высоко — алитовых цементах относительная прочность будет большей. Поэтому повышение (сверх 10%) содержания C4AF в алитовых цементах весьма желательно; увеличение содержания C4AF в высоко — алюминатных цементах также повышает эффективность их использования при тепловой обработке.

При естественном твердении бетона следует применять алито — вые высокоалюминатные портландцементы, а при тепловой обработке— значительно эффективнее алитово-алюмоферритовые портландцементы.

Тонкость помола цемента. Измельчение цемента имеет целью увеличить поверхность взаимодействия минералов его клинкера с водой, что способствует образованию больших количеств новообразований и в более короткие сроки. Тонкое измельчение цемента обязательно должно сочетаться с введением правильно подобранной добавки гипса.

Эффект от увеличения тонкости помола цемента сказывается преимущественно в первые 1—3 дня его твердения. При требовании обеспечения высокой прочности бетона (марки 500—600) в месячном возрасте применение вибродомола цемента экономически нецелесообразно.

Исследования в области тонкости помола показывают следующее: ‘

а) размеры зерен цемента должны быть различными;

б) наибольшее ускорение твердения и повышение прочности цемента будут при размерах его зерен менее 40—20 р, наибольший рост прочности в возрасте* 7—28 суток дает цемент с максимальным содержанием частиц в 10—30 р;

в) цемент, лишенный зерен размером меньше 10 р, имеет более низкую прочность, чем обычный; однако содержание таких зерен должно быть ограничено во избежание повышения водопотребно — сти и уменьшения прочности;

г) усадочные деформации увеличиваются с повышением тонкости помола.

Цементы заводского помола содержат небольшое количество зерен размером меньше Юри главным образом зерна размером 10—40 р.

Следует иметь в виду, что с повышением тонкости помола цемента труднее сохранить его прочность при хранении.

Применяемые цементы обычно имеют удельную поверхность (по Товарову) 2 500—2 800 см2/г. Практически целесообразным пределом тонкости помола цемента надо считать удельную поверхность его 5 500—6 000 см2/г, поскольку эффективность дальнейшего увеличения удельной поверхности относительно мала.

Следует считать, что для всех видов обычных цементов (за исключением гидрофобного) их активность понижается после 3 и 6 месяцев хранения соответственно на 10—20 и 15—30%. Поэтому необходимо применять свежие цементы. Цементы длительного срока хранения нужно подвергать домолу непосредственно перед применением в бетон. При хранении партии цемента свыше 3 месяцев должна производиться повторная проверка его качества.

Быстротвердеющие цементы (БТЦ) должны удовлетворять требованиям ВТУ 29-55 и обеспечивать получение прочности при испытании в стандартных кубах из жесткого раствора 1:3 в суточном возрасте не ниже 200 кг]см2 и через 3 суток — не ниже 300 кг]см2. Активность БТЦ в 28-дневном возрасте обычно находится в пределах 500—600 кг/см2. При применении малоподвижных и жестких бетонных смесей, ускорителей твердения и кратковременного прогрева изделий БТЦ дает возможность получать в короткие сроки твердения прочность бетона 150—200 кг]см2 при расходе цемента 250—330 кг/м3 бетона.

БТЦ имеет преимущество по сравнению с обычным портландцементом марки 500 и выше только при В/Ц < 0,45> быстрое твердение этого цемента обеспечивается лишь при — температурах не ниже +20°. Активность БТЦ быстро снижается (в суточном возрасте при хранении в течение 1 месяца — на 15%, а 2 месяцев — на 40%), поэтому его следует хранить в сухих складах и быстро использовать.

В ближайшие годы БТЦ должен явиться основным видом вяжущего для сборных железобетонных изделий промышленного и гражданского строительства.

— П ластифицированный и гидрофобный п о р т- ландцементы. Поверхностно-активные добавки (сульфитноспиртовая барда, мылонафт) понижают водопотребность бетонной смеси. Однако эти добавки (особенно мылонафт) заметно замедляют твердение бетона и в особенности при коротких циклах его тепловой обработки. Кроме того, при резком сокращении периода подогрева бетона на таком цементе заключенный в нем воздух стремится выйти, и наружные слои бетона при этом нередко разрушаются. Поэтому применение пластифицированного и гидрофобного цементов не рекомендуется и для пропариваемых бетонов допускается только после опытной их проверки.

Требования к цементу для жестких бетонных смесей не отличаются от требований к цементам для подвижных смесей.

Для приготовления низкомарочных бетонов и особенно шлако — бетонов, подвергаемых пропариванию, следует применять цементы,

изготовляемые на базе гранулированных доменных шлаков в соответствии с «Временной инструкцией по производству местных ми — «еоальных цементов на сушильно-помольных установках» (И154-51/МСПТИ).

v для декоративной отделки специальных изделий (мозаичные ступени и подоконники, облицовочные плиты, крупные стеновые блоки и т. п.) применяется белый и цветные портландцементы (ГОСТ 965-41).

Применение глиноземистого цемента для прогреваемых бетонов запрещается. Он допустим для изделий из высокопрочного бетона и только при экономическом обосновании целесообразности его использования. Температура среды в этом случае при изготовлении и выдерживании изделий не должна превышать 25°. Глиноземистый и расширяющийся цементы могут употребляться при доводке, мелком ремонте, заделке отдельных деталей и т. п. (без прогрева).

Минеральные тонкомолотые добавки

Тонкомолотые добавки делятся на:

а) активные (гидравлические) —доменные гранулированные и отвальные шлаки, трепелы, диатомит, золы горючих сланцев, топливные шлаки и золы, кремнеземистые отходы (сиштоф и др.), горелые породы, трассы, вулканические туфы и пеплы, пемза;

б) инертные (наполнители) —кварцевый песок, известняки* граниты, песчаники, доломиты, колошниковая пыль, лессы и др.

Требования, которым должны удовлетворять эти добавки, ц также подробные указания по их приготовлению и применению приводятся в «Инструкции по введению в бетон минеральных MO-. лотых добавок» (И 88-53/МСПТИ).

Изготовление сухих тонкомолотых добавок производится а соответствии с временной инструкцией И 154-51.

При пропаривании бетонов рекомендуется применение тонкомолотых активных кремнеземистых добавок, что дает возможность;

а) заменить часть клинкера портландцемента;

б) повысить прочность или сократить продолжительность пропаривания бетона при том же или несколько меньшем расходе клинкера в портландцементе.

Лучшие результаты получаются при добавке трепела, доменного шлака, глинита и некоторых зол. Добавка трепела поииі жает морозостойкость бетона, поэтому не следует применять его для изделий, подверженных увлажнению и влиянию наружные температур. При отсутствии активных добавок для экономии высо— коактивного портландцемента возможно применение инертньщ тонкомолотых добавок.

Оптимальная величина добавки для портландцемента каждой марки и завода-поставщика устанавливается лабораторией опытным путем с учетом режима выдерживания и уплотнения бетона (например, при добавке трепела увеличивается время перемешивания и вибрации бетонной смеси).

Примерное количество вводимых добавок (подлежащее опытному уточнению) составляет: для гранулированных шлаков 25 — 30%, трепела—20—25%, а для других добавок—15—20% от веса полученного смешанного вяжущего.

НОМЕНКЛАТУРА ИЗДЕЛИЙ

На полигонах, изготовляющих сборные железобетонные конструкции, наиболее целесообразным является производство крупноразмерных и тяжелых элементов, выполнение которых на заводе затруднительно и часто невозможно.

|

|

Целесообразно также выполнять на полигонах конструкции с большим числом- типоразмеров изготовляемых элементов. Изготов-

ление таких элементов на заводах осложняет организацию заводского производства, требует частой переналадки оборудования технологических линий, повышает затраты на формы и в резуль

тате снижает производительность труда, повышает стоимость продукции.

Относительно легкие и малогабаритные элементы массового производства рациональнее выполнять на заводах железобетонных конструкций.

Для таких изделий в условиях завода возможна большая механизация их изготовления и автоматизация ряда процессов, что обеспечивает повышение эффективности производства.

|

|

Однако в ряде случаев вследствие отсутствия в районе завода сборного железобетона или перегрузки его оказывается необходимым выполнять на полигонах и относительно мелкие серийные элементы конструкций.

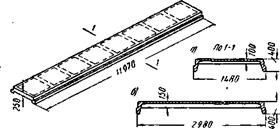

‘ В южных районах успешно работают также специализирован — ‘ ные полигоны по производству относительно мелких массовых изделий— пустотелые плиты перекрытий* шпалы и пр.

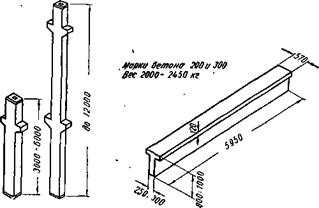

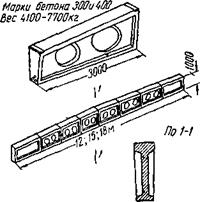

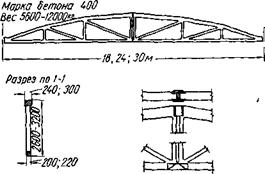

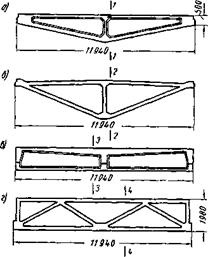

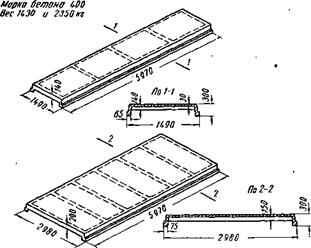

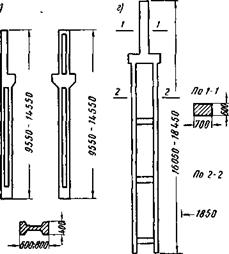

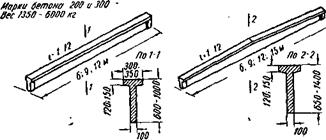

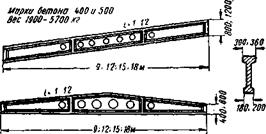

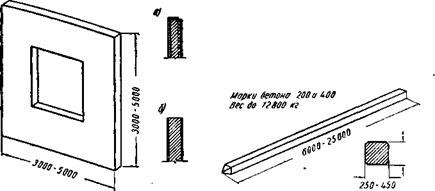

На рис. 1—21 приводятся основные элементы сборных конструкций, рекомендуемые к изготовлению на полигонах для промышленного и гражданского строительства. Размеры, веса и марки бетона следует уточнять в соответствии с действующими каталогами унифицированных изделий[1].

|

|

|

Рис, 5. Колонны одноэтажных производственных зданий

а — колонны для цехов без мостовых кранов; б — колонны с консолями для опирання подкрано-

вых балок: в — колонны двутаврового сечения; г — двухветвевые колонны

бе/лоно 200— ш dec до /оооо о более

|

|

|

Рио. 7, Подкрановые балки с обычным армированием под краны грузоподъемностью до 5 т

Рис* 10, Балки для покрытий производственных зданий Рис. 11, Предварительно напряженные балки с обычным армированием, односкатные и двускатные для покрытий производственных зданий

|

|

|

|

|

|

|

|

|

![]()

|

Рис. 17. Шатровые панели разме-

ром на комнату для жилых и об-

щественных зданий

Марка бетона 200 бес W00 -/5000кг

![]() Рис. 18. Плиты для стен одно-

Рис. 18. Плиты для стен одно-

этажных неотапливаемых про-

изводственных зданий

а — сплошные: б — с оконным про-

емом: в —1 простеночные

|

|

|

|

|

Рис. 20. Сваи с обычным и пред-

варительно напряженным армиро-

ванием

Рис* 21* Железобетонные кольца и

днища для колодцев водопроводных

и канализационных сетей