Архивы рубрики ‘Технология возведения большепролетных конструкций’

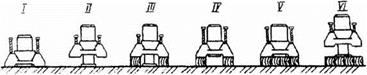

Раскружаливание конструкций

Процесс включает постепенное и контролируемое опускание Промежуточных опор (домкратов), что позволяет плавно вести пролетную р инструкцию в работу.

На этот процесс разрабатывается техкарта, на сложные объекты — ІЮГ В них указываются вид оборудования, порядок опирання, этапы чізгпмя нагрузки, система управления. Включают этапы:

Этап I — подготовительный.

о испытание и тарировка оборудования и устройств

(домкраты, масляные станции, манометры, датчики усилий и

перемещений);

о установка оборудования на монтажные опоры, о обучение персонала или проверка у персонала знаний и

навыков.

Этап 2 — вертикальное опускание смонтированной конструкции на проектную отметку с опиранием на постоянные опоры (колонны, министры). Опускание производится циклами по 10… 15 мм с перерывом в Ю 15 мин («отдых»). Во время перерыва замеряются усилия в элементах

і… прукции. Если замеренные усилия в элементах фермы превышают

II. H четные, время «отдыха» увеличивается.

При наличии нескольких точек опирання необходимо обеспечить надежную связь между операторами и сохранить синхронность опускания in е. ч домкратов.

Этап 3 — демонтаж оборудования.

При определенных конструктивных решениях и технологических in і іможностях строителей применяют монтаж целыми конструкциями. Это ми ИЮЛЯЄТ все трудоемкие процессы подгонки, выверки, сварки, контроля имиолнять в удобном положении (на земле) с использованием

і. индукторов, тем самым до минимума свести трудоемкие ручные миграции. Обычно используют следующие технологические схемы.

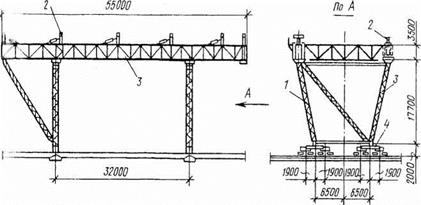

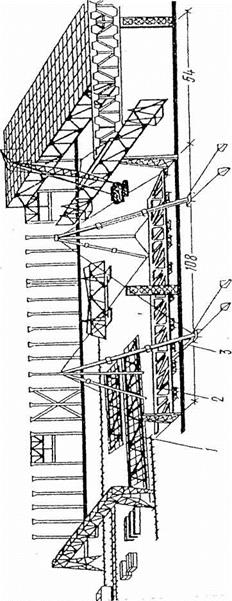

Сборка фермы из нескольких частей на нескольких опорах

Этот способ монтажа достаточно ясен из рис. 2.5. Он применяется при пролетах ферм более 60,0 м, когда высота фермы превышает 6,0 м. Для обеспечения поперечной устойчивости элемента в процессе монтажа viлиновку ведут укрупненными пространственными блоками из двух ферм, соединенных (и развязанных) связями.

Жесткие блоки, в которых две фермы соединены постоянными вертикальными и горизонтальными связями, достаточно устойчивы во время подъема и после установки в проектное положение.

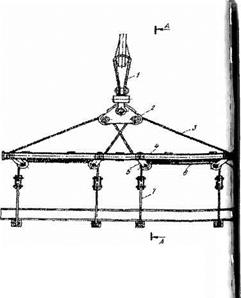

Фермы, спаренные в монтажные блоки, захватывают не менее чем за четыре точки. Для их подъема используют стропы и траверсы, оборудованные захватами дистанционного управления. Для лучшего іиіспределения усилий при подъеме блока траверсы располагают перпендикулярно к верхним поясам ферм, что способствует передаче на их і пименты только вертикальных сил.

При всех описанных выше способах после сборки и пік грументальной выверки конструкции производят се •р. іскружаливание». Он включает снятие конструкции с временных опор и пне іепенное и контролируемое введение конструкции в работу. Эти операции весьма сложные и ответственные, поэтому выделяются в отельный процесс

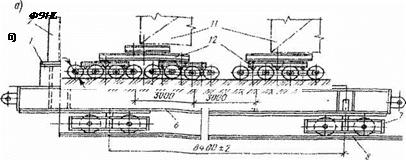

Сборка фермы из двух полуферм на одной монтажной опоре Состав процесса

• Приняты по акту проектные опоры (колонны)

• Приняты по акту связи (крестовые или шатровые) по колоннам

• На оголовках колонн нанесены продольные и поперечные монтажные риски

• В торце здания (или в обоих торцах) организуются ПУСб, где собираются монтажные марки-полуфермы

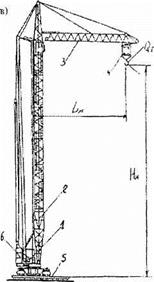

• Вдоль продольной оси внутри здания устраивается рельсовый путь (катальный ход). По этому пути будет перемещаться монтажная башня с одной монтажной позиции на другую, по этому же пути будет перемещаться транспортная тележка от ПУСб до монтажной позиции и обратно

• На рельсовый путь устанавливается монтажная опора

• Наверх опоры устанавливается система гидродомкратов

• Опорные части домкратов выставляются по нивелиру на отметки, обеспечивающую проектную величину «строительного подъема»

• В рабочую зону доставляется монтажный кран (СКГ-40, ДЭК-50) и приводится в рабочее состояние Кран устанавливается на ‘ позиции 1.

Для обеспечения поперечной устойчивости монтируемых ферм первая ячейка устраивается жесткой и включает две фермы со связями Исходя из этого выполняется следующая последовательность установки (рис 2.4).

• Собранная на ПУСб полуферма на транспортной тележке доставляется на первую монтажную позицию (наиболее удаленную от ПУСб) в зону действия крана

• Краном поднимается, устанавливается правая полуферма I и раскрепляется тремя парами расчалок (по проекту)

• На возвращенную транспортную тележку грузится и доставляется в зону монтажа левая полуферма 2

• Левая полуферма 2 устанавливается аналогично правой полуферме 1

• Обе полуфермы соединяются фланцевыми соединениями на высокопрочных болтах, болты затягиваются с расчетным усилием динамометрическим ключом.

• Выполняются рабочие стыки фермы с проектными опорами (колоннами).

• Ферма раскружаливается, расчалки подтягиваются

• Монтажная опора перемещается на позицию 2

• Монтажный кран перемещается на позицию 2

• Доставляется в монтажную зону и устанавливается полуферма 3

• Полуферма 3 при установке раскрепляется распорками с полуфермой 1

• Аналогично доставляется и устанавливается полуферма 4, раскрепляется распорками с полуфермой 2

• После выверки полуфермы 3 и 4 соединяются фланцевыми стыками по верхнему и нижнему поясам

• Обе фермы раскрепляются рабочими связями: по

верхнему и нижнему поясам, а также диагональными связями

• Укладываются стальные прогоны покрытия (на сварке)

• По ним с помощью специальной траверсы укладываются листы профнастила, которые крепят дюбелями или шурупами

• Монтажный кран перемещается на позицию 3

• Процесс повторяется в описанной последовательности

• Фермы выверяют сразу же после их установки. Отметки опорных узлов ферм проверяют нивелирами или переносят отметки с нижнего уровня на верхний, вертикальность ферм — отвесом, их прогиб из плоскости — натягиваемой проволокой, а расстояние между верхними, поясами — стальными лентами или шаблонами.

|

|

|

ферм:

а — установка первой фермы; б — то же, план, в — установка второй и последующих ферм (план); 1.. 4 см в тексте; 5 — колонна, 6 — монтажная опора, 7 — домкратная І система, 8 — монтажный кран; 9- катальный ход; 10- проектное положение пояса фермы, 11 — строительный подъем, 12. 13 — поперечные оси (ряды), 14 — расчалки, 15-анкеры; 16 — монтажные распорки, 17-проектные связи; 18-усиленные раскосы

Сборка ведется в аналогичной последовательности; с устройством и жесткой» первой ячейки. Сначала устанавливают на широкой монтажной опоре среднюю секцию. Так как в монтажном положении она имеет две консоли, то при укрупнительной сборке секция была усилена. Затем ставят крайние секции и раскрепляют. Этот способ возможно применять лишь при монтаже пролетной конструкции, представляющей из себя балку со і плотной стенкой.

Монтаж конструкций па промежуточных опорах

Промежуточная опора — жесткая стальная решетчатая башня необходимой высоты, достаточно прочная и устойчивая. На верхней рабочей площадке ее расположена система опорных гидродомкратов и масляная станция для их работы. Башня в процессе монтажа шатра перемещается по рельсам вдоль оси пролета с позиции на позицию с помощью лебедки В зависимости от конструктивных решений и технологических возможностей строителей применяются следующие схемы монтажа.

До установки ферм на смонтированные колонны навешивают подмости, а на фермы перед установкой временных или постоянных связей навешивают подмости вдоль нижнего пояса по всей его длине. При работе на верхнем поясе пользуются переносными люльками. До подъема на ферме закрепляют трос для безопасного перемещения монтажников по нижнему поясу.

|

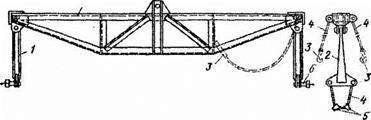

При строповке ферм следует иметь в виду, что захват их за точки близко расположенные к середине, при подъеме взывает изменение усилий в элементах, в результате нижний пояс и раскосы, рассчитанные на растяжение, претерпевают сжатие. Особенно велика гибкость нижнего! пояса из плоскости фермы, поэтому прочность и устойчивость нижнего пояса зависит от того, в каких точках производится строповка фермы для подъема. Перед подъемом указанные элементы фермы усиливают (рис. 2.3), то есть повышают их устойчивость при сжатии из плоскости фермы. Усилия в ферме не меняют свой знак, когда строповка выполняется за верхний пояс вблизи опорных частей фермы, однако при этом подъем приходится производить двумя кранами.

Во всех случаях для строповки ферм применяют траверсы, которые оборудуют полуавтоматическими или механическими захватами, позволяющими производить расстроповку с рабочих мест монтажников, оборудованных на колоннах в местах крепления ферм. При подъеме ферма направляется ручными расчалками или гибким манипулятором.

Для упрощения работ по монтажу ферм и ригелей на, колоннах устанавливаются специальные опорные столики, определяющие их положение по высоте.

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ. Г. ПОКРЫТИЯМИ ПЛОСКОСТНЫМИ КОНСТРУКЦИЯМИ

І ІЛВА 2. ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ БАЛОЧНОЙ

2.1. Основные параметры зданий

Ми здания имеют прямоугольные очертания в плане, включают иинм. реже два пролета по 45… 120 м при общей длине до 300…400 м. Оми. in помещения составляет 15… 30 м.

< истема балочных покрытий включает главные поперечные ірукции в виде плоских пространственных стальных или

N.. ммпиевых ферм различной формы (рис. 2.1, а…и) и промежуточные

Пізні ірукции — прогоны характеризуются отсутствием распора от Під ■ шкальных нагрузок, простой статической схемой, малой iwn тительностью к просадкам опор. Несущие конструкции иногда Шінмшпяют из сплошных балок. Главные недостатки балочных

к…… рукций — сравнительно высокий расход металла и значительная

nil’ иi. i несущего элемента (до 6,0…10,0 м).

Нее основные строительные потоки от подготовки площадки до Пнш «устройства выполняются обычными способами и механизмами, как при низведении одноэтажных промзданий пролетами 18,0…30,0 м.

< кобенностями возведения в данном случае являются:

— наличие одной или нескольких площадок укрупнительной сборки ні пшлических конструкций, а также большой объем сварочных или и ні пильных работ;

— наличие специального монтажного оборудования: временные типажные опоры, шпальные клетки, домкраты и гидросистемы, кшипьные ходы и др.;

— наличие специального строительного процесса раскружаливания *ипп рукций;

— особые требования по охране труда и технике безопасности;

— здания обычно имеют большие размеры и большой вес нон і ируемых элементов, поэтому приходится вести их установку частями П’ .18 м) или использовать одновременную работу 2…4 кранов. В мідскьных случаях эффективно использование мощных стационарных 11iv («подъемных механизмов — монтажных мачт, шевров.

Последовательность строительных потоков:

— устройство котлованов под фундаменты несущих колонн;

— устройство фундаментов под несущие колонны, как правило, в мпполитном варианте из-за больших размеров фундамента;

— установка несущих колонн;

— установка подкрановых балок и связей по колоннам;

— устройство шатра (см. ниже);

— устройство элементов подземного хозяйства (подвалов, каналов, трубопроводов, лотков и т. п.); высота и площадь помещения позволяют использовать землеройную технику, автосамосвалы и монтажные краны средней (до 25 т) грузоподъемности;

—

|

далее обычные потоки при возведении одноэтажного промздания. і

І Іоток «устройство шатра» включает: приемку опорных элементов (колонны, пилястры, пилоны), доставку элементов фермы (отправочных марок); приемку элементов фермы, контроль узлов; укрупнительную сборку ферм из 2… 5 элементов, подачу конструкции с помощью транспортной системы в М’ниажную зону;

установку конструкции в проектное положение,

раскрепление связями;

устройство рабочих соединений с опорами;

укладку плит покрытия в технологической последовательности.

В связи с большими размерами конструкций завод-изготовитель 1ьи іііиляет их на объект отдельными линейными элементами (россыпью) н in транспортабельными частями длиной 10.20 м (отправочными М іцк. іми).

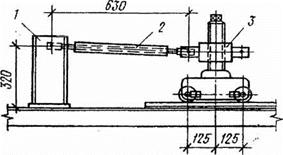

/(ля сборки устраивают площадки укрупнительной сборки: і і. і11 попарные или передвижные (ПУСб). Площадка оборудована жестким ініидуктором с винтовыми упорами, обеспечивающими проектные ||.пмеры собранной конструкции в пределах допусков (рис. 2.2). Имеются пиясс стационарные посты ручной или полуавтоматической сварки и ммпистствующес оборудование контроля сварных швов. Для окраски иіГіраиной конструкции используются переносные электрокраскопульты. ГЬющадку сборки обслуживают один или два крана или две монтажные Міічіи, имеющих возможность по суммарной грузоподъемности погрузить і иГфіїнную конструкцию на транспортную тележку.

На этих площадках поставленные заводом элементы укрупняют в монтажные блоки, размером и массой соответствующие принятой и мишогии, монтажа и параметрам грузоподъемных механизмов. При і ь. ч>с ее на стенде задается «строительный подъем», т е нижний пояс внутрь фермы на заданную проектом величину (70…200 мм). Под

I кн чс гной нагрузкой ферма прогнется на эту величину, и нижний пояс ее lit. и и остальные элементы решетки) займет свое проектное ііпричонтальное) положение.

При укрупнении, кроме точности сборки, должна быть обеспечена

II омсфическая неизменяемость собранной конструкции. С этой целью Производится при необходимости временное усилие отдельных элементов і. чюі рукций (рис.2.3) либо используются приспособления, Предупреждающие возникновение опасных напряжений или деформаций при подъеме и установке конструкции до ее проектного закрепления.

|

На каждом участке зданий монтаж конструкций выполняют с обеспечением геометрической неизменяемости, устойчивости и прочности каждой смонтированной конструкции или ее части и здания в целом Для этого в начале монтажа создают первую жесткую ячейку, к которой затем присоединяют другие части здания.

Собранный монтажный блок подается в зону монтажа технологическим краном или на специальной транспортной тележке

Установку в проектное положение большепролетных балочных конструкций производят целой фермой на несущие колонны или отдельными частями с окончательной сборкой на промежуточных опорах.

Механизированный монтажный инструмент

Механизированный инструмент должен быть безопасным, ииріативньїм и высокоэффективным в работе. Механизированный инструмент бывает с электрическим и пневматическим приводом, реже — с і мтравлическим приводом или двигателем внутреннего сгорания.

Электрический инструмент отличается небольшой массой, но им їм ні. зя пользоваться вблизи ЛВЖ и газов. Пневматический инструмент не ИІІ. ІССН в пожарном отношении, может работать во влажной среде, при in. iv оких температурах и большой запыленности воздуха, выдерживает перегрузки, пригоден для работы с меняющейся нагрузкой, но требует 11141 ірализованной разводки сжатого воздуха или применения передвижных компрессорных установок.

В соответствии с принятой классификацией по ГОСТ 16436-70 ручным машинам присваивается индекс, состоящий из буквенной и цифровой частей. По индексу можно определить вид привода, группу Мишины по назначению и ее конструктивные особенности

Буквенная часть индекса для групп 1 …7 характеризует вид привода: II і электрический, ИП — пневматический, ИГ — гидравлический, ИД — пип атель внутреннего сгорания.

Для образования и обработки отверстий (сверление, зенкование, рн шальцовывание, фрезерование, нарезание резьбы) применяют і w-рлильные машины вращательного и ударно-вращательного действия.

Выпускаются эти машины с электрическим и пневматическим двигателями.

Таблица 1.1

Технические характеристики сверлильных ручных машин

|

Наименование показателя |

Электрические |

Пневматические |

||

|

ИЭ-1022А |

ИЭ-1017А |

ИП-1022 |

ИП-1016 |

|

|

Наибольший диаметр, мм |

14 |

23 |

14 |

32 |

|

Мощность, кВт |

0,25 |

0,6 |

0,59 |

1,84 |

|

Напряжение, В |

220 |

36 |

— |

— |

|

Расход воздуха, м3/мин. |

— |

— |

1 |

1,9 |

|

Масса, кг |

3,2 |

4,1 |

2,8 |

9 |

Большинство сверлильных машин — прямые, например ИЭ-1022А, но выпускаются и угловые машины — сверло расположено под углом к валу двигателя. Во многих случаях применяют угловую насадку к обычной сверлильной машине.

Для сборочных работ (отвинчивание, завинчивание и затяжка резьбовых соединений) применяются электрические и пневматические гайко-, шурупо-, винто — и шпильковерты безударного и ударного действия Сборка резьбовых соединений — наиболее распространенная операция при монтаже металлоконструкций, технологического оборудования и трубопроводов. Чаще применяют резьбовые соединения от М16 до М42 Технические характеристики гайковертов для таких соединений приводятся в табл 1.2.

Таблица 1.2

Технические характеристики гайковертов

|

Наименование показателей |

Электрические |

Пневматические |

||

|

ИЭ-104 |

ИЭ-3110 |

ИП-13204 |

ИП-3106 |

|

|

Наибольший диаметр завинчиваемых болтов, мм |

16 |

27 |

16 |

42 |

|

Мощность, кВт |

0,18 |

0,37 |

0,44 |

1,84 |

|

Напряжение, В |

36 |

220 |

— |

— |

|

Расход сжатого воздуха, м3/мин |

— |

0.8 |

1,0 |

|

|

Масса, кг |

3,5 |

8 |

4 |

9 |

Для завертывания гаек диаметром 48… 100 мм используется специальный ключ гидравлического действия. В комплект ключа входят насос НШ-400 (НДР-400), домкрат гидравлический с приводом от сверлильной машины ИЭ-1023, комплект упоров и ключей Потребляемая

И… шість 600 Вт, рабочая масса инструмента 20…35 кг. Выпускается

мі і мре номера ключа.

Для реши листового и сортового металла и труб применяют уи-дующие ручные машины с электрическим или пневматическим мртшдом: ножницы, кромкорезы, фаскорезы, пилы маятниковые

(tnini 1 3).

Ножницы, применяемые для резки листового и сортового проката, мш||1,пдсляются на ножевые, вырубные, прорезные, дисковые и рычажные. ІІііиіюльшее распространение получили первые три типа ножниц, так как пни пригодны для резки металла толщиной до 6 мм, а дисковые — только. mi I мм. Тип ножниц определяется конструкцией режущего инструмента. V ножевых ножниц режущим инструментом являются ножи — подвижный и неподвижный, у вырубных — пуансон и матрица, у прорезных — два ниюавижных ножа и один подвижный, перемещающийся между ними, у дні итых — два вращающихся диска. Разновидностью вырубных ножниц «нмшится кромкорезы и фаскорезы — машины для подготовки кромок. ж і. шей и труб под сварку встык. Они позволяют получить фаску размером до I.’ мм (по гипотенузе).

Техническая характеристика ножевых машин

|

Таблица 1.3

|

Для рубки материалов, разрушения бетонных поверхностей, пробивки борозд, отверстий, вырубки сварных швов, выполнения ■mi цепочных работ применяют машины ударного действия — молотки рубильные, строительные, перфораторы, бороздоделы. Рубильные машины выпускают электромеханические и пневматические.

Пневматические рубильные молотки применяют для чеканки, рубки и кнопки в горячем виде заклепок диаметром до 12 мм. Для забивки і ио ідей, скоб, дюбелей используют скобо-, гвозде- и дюбелезабивные ручные машины

Техническая характеристика машин ударного действия

|

Таблица 1.4

|

Для зачистки и шлифования поверхности применяю’! шлифовальные машины (табл. 1.5), шаберы, щетки с электрическим ( пневматическим проводом. По принципу работы они бывают: радиальные,1 плоскошлифовальные и ленточные.

Таблица 1.5′

Техническая характеристика шлифовальных машин

|

Наименование показателя |

Электрические |

Пневматические |

||

|

ИЭ-2007 |

ИЭ-2102А |

ИП-2009А |

ИП-2102 |

|

|

Наибольший диаметр шлифовального круга, мм |

40 |

225 |

60 |

175 |

|

Частота вращения шпинделя, мин 1 |

19000 |

6500 |

12700 |

8500 |

|

Напряжение, В |

220 |

36 |

~ |

— |

|

Расход воздуха, м’/міш |

— |

— |

0.9 |

2,2 |

|

Мощность, кВт |

0,6 |

1,6 |

0,44 |

1.47 |

|

Масса, кг |

3,3 |

8,2 |

2 |

4,65 |

Рабочим инструментом служат абразивные круги, металлические щетки фетровые и войлочные круги Зачистные щетки имеют пневматический привод; рабочий орган снабжен пучком стальных иголок.

Контрольно-измерительные приборы

При монтаже большепролетных покрытий зданий возникав! необходимость использования значительного количества измерительны; систем.

а) Геодезические приборы — нивелир, теодолит в т. ч. в лазерном исполнении; лазерные дальномеры.

б) Динамометрические — динамометры, месдозы, прогибомеры, динамометрические ключи

Транспортные системы

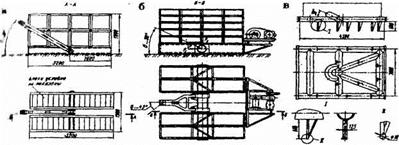

{‘сльсовые тележки предназначены для опирання блока при его і (»1|>кг и транспортировке по рельсовым путям к месту монтажа. Пип ишляют тележки двух типов — однобалочные и рамные.

Однобалочная тележка состоит из кондукторной балки, которая міирыется на 2 катковые тележки. На один блок требуются две и-пміиалочньїе катковые тележки, на которые опираются подстропильные фермы (рис. 1.17).

Рамные катковые тележки без опорного подшипника на шкворне применяют при перемещении блоков без разворота. Катковая тележка,

, пиГтсенная опорным подшипником на шкворне, разворачивается на їй шпротном устройстве под грузом вручную без применения домкратов. В mi l ie пересечения рельсов устраивается рельсовая вставка. Для изменения направления движения блоков применяют специальные передаточные и лежки.

Пневмоколесная тележка состоит из рамы и колес от автомобиля с HIIV4- или четырехрядным их расположением. На тележке можно ір. інспортировать блоки конструкций и оборудования массой до 80 т и іншеє по дорогам с допускаемым давлением 0,39 МПа.

При использовании пневмоколесных тележек для транспортирования пайков сверху их производят обычно на рельсовых конвейерных тележках но обычной схеме, лишь на последней стоянке блок поднимают і пдравлическими домкратами, рельсовые тележки отсоединяют и шивращают на первую стоянку. Под поднятый блок подкатывают ппевмоколесные тележки. Блок опускают и закрепляют на них.

|

Рис 1.17. Тележки для транспортирования блоков покрытия а — однобалочная рельсовая тележка конвейерной линии (вид сбоку), б — пневмоколесная тележка для транспортирования блоков в монтажную зону,

1 — опорный столик, 2 — опорная стойка подстропильной фермы, 3 — стропильная

ферма; 4 — подстропильная ферма; 5 — опорная фиксаторная планка; 6 — кондукторная

балка; 7 — катковая тележка; 8 — рельсовый путь; 9 — компоновка колес в два ряда,

10 — компоновка колес в четыре ряда; 11 — блок покрытия, 12 — балансирная тележка

Обычно используется четыре комплекта пиевмоколесных тележек: два в работе, один — r пути, один — в ремонте.

Перемещение блока на тележках вдоль конвейерной линии и под монтаж производят тяговым канатом от лебедки или трактором, пневмоколесныс тележки перемещаются тягачами

Высокие установщики применяют для монтажа блоков покрытия <Vi ціанового здания и при отсутствии подкрановых балок Установщики и |и.’мешаются по рельсовым путям, уложенным на планировочных шмегках пола цеха или по покрытиям над подвалами (рис. 1.18)

|

Рисі 18 Высокий установщик для монтажа блоков покрытия 1 — низкий установщик на подкрановых балках, 2 рихтовочное устройство, 3 — высокий установщик, 4 — ходовая тележка |

Они также самоходные, передвигаются на четырех восьмиколесных і снежках по рельсовым путям на железобетонных шпалах.

На практике использовался комплект из двух установщиков, на нпорых производилось предмонтажное укрупнение двух блоков размером и плане 72×24 м, полная масса укрупненного блока размером 144×24 м і оставила 1100 т.

Низкие установщики применяются для монтажа блоков покрытия крановых зданий и двигаются по ранее смонтированным подкрановым Г и кикам (рис. 1.197 Установщик представляет собой решетчатую к инструкцию мостового типа. Блок временно крепят болтами в нижних ушах нисходящих раскосов стропильных ферм к домкратним балкам мтановщика. Точное наведение опорных узлов блока на оголовки колонн осуществляют винтовыми устройствами и ручными лебедками.

Установщики современной конструкции самоходные, с приводом от диюномной дизель-электрической станции или с питанием шсктроэнергией от внешних источников через троллеи и кабель с

разъемами. Конструкции моста установщика балочного типа со стыками на болтах Сборно-разборная конструкция позволяет изменять пролет моста в зависимости от ширины пролета монтируемого здания и делает установщик универсальным. На конструкциях моста устанавливают отапливаемую кабину и предусмотрено помещение для обогрева рабочих.

Рихтовочные устройства установщика обеспечивают вертикальные перемещения до 600 мм, поперечные горизонтальные перемещения до 100 мм, регулировка в продольном направлении осуществляется перемещением ходовых тележек (рис. 1.20).

Установщики загружают блоками с помощью нестандартных грузоподъемных механизмов (двух мачт, шевров, портальных подъемников) и транспортируют к месту монтажа, обеспечивая их временное закрепление, выверку и монтаж в проектное положение Установщики оснащаются подмостями, что обеспечивает монтажникам безопасное проведение работ. Для регулировки положения блока установщик снабжен системой наводки, состоящей из двух рычажных лебедок с усилием 1,5 т каждая, и домкратных устройств, на которые блок устанавливают краном. Домкратные устройства обеспечивают транспортирование блока в таком положении, когда его опорные поверхности проходят над оголовками смонтированных колонн (примерно на 100 мм) и опускают блок в проектное положение после выверки в ilium — Применяются установщики самоходные и несамоходные, низкие и iii. il окне. Механизм для выверки блоков приводятся на рис. 1.20.

|

Рис 1.20 Установщики для монтажа блоков покрытия. Рихтовочное устройство 1 — низкий установщик на подкрановых балках, 2 — фаркопф, 3 — домкрат |

Вспомогательные устройства

Траверсы. Наряду с обычными типовыми видами траверс при монтаже большепролетных конструкций используются специальные их виды.

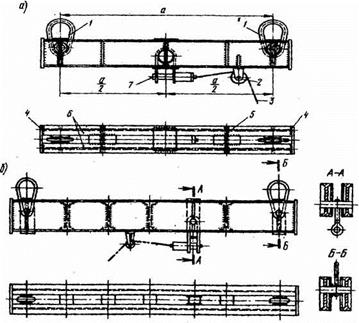

Для монтажа стропильных ферм применяют траверсу 2 (рис 1.12). Стропильные фермы стропуют посредством огибания канатов 4 верхнего пояса стропильной фермы. Для предохранения каната от перегибания в острых углах ферм применяют подкладки 5. Для расстроповки применяют полуавтоматический захват 6.

|

2

Рис. 1.12. Траверса для монтажа стропильных ферм: 1 -. подвеска, 2 — траверса, 3 — крюковой захват, 4 — канат, 5 — подкладки под канат, 6 — полуавтоматический захват |

Для монтажа конструкций большой массы и размеров используют два или больше кранов различной грузоподъемности Для того, чтобы іпо ручка распределялась на оба крана равномерно, применяют Пііи. шсирньїе траверсы; они бывают равноплечные и разноплечные.

1’авноплечная балансирная траверса(рис. 1.13, а) состоит из чпуя двутавров 6, соединенных распорками 5. На концах траверсы pm положены подвески 1 для крепления к грузовым полиспастам «шпажных кранов. С торцов траверса ограждена листовыми накладками I Для строповки поднимаемого груза служит подвеска limn уавтоматический захват 7) с полуавтоматической расстрогювкой. I рнспк 3 для расстроповки проходит через отводной блок 2.

Разноплечная (уравновешивающая) траверса, приведенная на рій I 13, б, отличается от равноплечной тем, что с ее помощью можно поднимать грузы кранами разной грузоподъемности

|

Рис. 113. Балансирные траверсы для подъема оборудования спаренными кранами: а — равноплечная, б — разноплечная; 1 — подвеска, 2-отводной блок, 3 — тросик для расстроповки, 4 — листовые накладки, 5 — распорки, 6 — двутавры, 7 — полуавтоматический захват, а — расстояние между подвесками |

Балансирными траверсами монтируют элементы со смещенным центром тяжести (фрагменты рам, арок, куполов); эти траверсы позволяют подавать элементы в монтаж уже в проектном (наклонном) положении (рис, 1 14)

![]()

Для подъема канатов висячих вантовых конструкций используются специальные

Для подъема канатов висячих вантовых конструкций используются специальные

легкие длинномерные траверсы.

Якоря — неподвижные технологические сооружения, устраиваемые на время монтажа основной конструкции, которые должны воспринимать

значительные горизонтальные и вертикальные выдергивающие усилия Служат для крепления лебедок (тяговых и тормозных), расчалок, полиспастов (рис 1.15,1 16).

Свайные якоря из погруженных в готовом виде 1…2 свай воспринимают очень большие усилия, однако весьма дороги

Заглубленные якоря самые распространенные; 1…3 бревна (трубы, рельсы) заглубляются горизонтально на 1,0. .2,0 м поперек действующего усилия На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка ит. п.) (рис. 1.15). ‘

|

Винтовые. якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном.

|

Рис. 1.16. Якоря наземные а — без лебедки; — с лебедкой, в — рама якоря с шипами І Іачемньїе (гравитационные) якоря представляют собой стальную груженную балластом заданной массы (рис. 1.16). |

Монтажные краны и грузоподъемные устройства

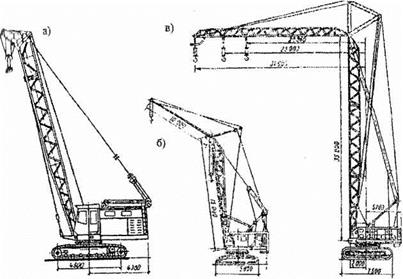

Монтажные краны. В комплексном процессе монтажа конструкций и оборудования ведущим механизмом являются грузоподъемные краны или устройства, обеспечивающие перемещение груза в проектное положение. Наибольшее распространение при монтаже специальных зданий и сооружений получили стреловые самоходные и башенные краны, схемы которых приведены на рис. 1.9.

Стреловые самоходные краны на гусеничном, пневмоколесном, автомобильном и железнодорожном ходу имеют грузовые характеристики, изменяемые с помощью вставок и сменного оборудования (рис 1.8).

Основные стрелы могут быть жесткими, выдвижными и телескопическими. Изменять длину выдвижных стрел без груза можно ручным или механическим приводом. При телескопических стрелах секции могут перемещаться с грузом на крюке.

Промышленность строительной индустрии выпускает восемь типоразмеров стреловых самоходных кранов общего назначения, различающихся грузоподъемностью при минимальном вылете основной і фены на максимально разнесенных выносных опорах: 4; 6,3, 16; 25; 40, (.1, 100. 160 т.

|

Рис. 1.8. Краны мобильные: а — обычная стрела, б — стрела с гуськом; в — башенно-стреловое оборудование |

Стреловые самоходные краны имеют индексы, состоящие из букв и цифр Буквы перед цифрами обозначают отличительные особенности конструкции или назначение рассматриваемой группы кранов: К — кран, ЛК — автомобильный кран, МГК, МКП или МКА — монтажный кран іусеничньш, пневмоколесный или автомобильный; ДЭК — дизельный шсктрический кран; СКГ — специальный кран гусеничный; СМК — і нсциальный монтажный кран.

Башенные краны используют с различной высотой подъема крюка и вылетом за счет изменения вставками высоты башни и длины стрелы:

— передвижные самоходные на рельсовом ходу

— с подъемной или балочной стрелой,

— с поворотной башней или с поворотной головкой;

— передвижно-приставные с креплением к зданию при определенной высоте башни;

— приставные в стационарном исполнении,

— самоподъемные с креплением к конструкциям сооружений (рис.

I а).

Для монтажа большепролетных зданий используют краны средней (8… 16 т) и большой грузоподъемность (25…75 т) с вылетом стрелы до 60,0 м и высотой подъема до 90,0 м.

|

|

Краны средней грузоподъемности используют на площадках укрупнительной сборки, тяжелые краны применяют при установке фрагментов конструкций в проектное положение. Эффективное использование тяжелых кранов при расположении их в торце пролета для передачи собранной конструкции с транспортной тележки на низкий установщик при монтаже конструкций по технологии «надвижка».

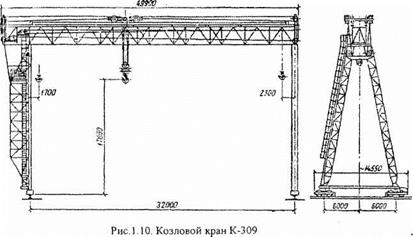

Козловые краны применяют на складах в исполнениях с п (меняющимся пролетом, высотой подъема крюка, грузоподъемностью і ні счет изменения вставками длины ригеля и высоты опорных стоек) (рис. I 10). Грузоподъемность этих кранов составляет 5…30 т при пролете до МП) м.

|

|

Транспортирование кранов на объект, их монтаж и демонтаж

производятся в соответствии с техническим описанием и инструкцией по иссплуатации машины, которой устанавливаются состав бригады, приспособления, инструмент и механизмы

Стреловые самоходные краны грузят на железнодорожные платформы в следующем порядке: краны грузоподъемностью до 25 т — самостоятельно без разборки, краны грузоподъемностью свыше 20…25 т разбирают и погружают с помощью дополнительных кранов і рузоподъемностью 20. .40 т; краны гусеничные типа СКГ грузоподъемностью 40 ..63 т демонтируют и погружают с помощью собственных механизмов путем перемещения поворотной части на и за гформу; пневмоколесные краны грузоподъемностью до 63 т разбирают п погружают с помощью собственных механизмов путем подъема поворотной части на выносных опорах и подкатывания под нее железнодорожной платформы; гусеничные краны грузоподъемностью свыше 63 т разбирают и погружают с помощью собственных механизмов пугем подъема поворотной части на дополнительных домкратах и подкатывания под нее железнодорожной платформы.

Монтаж и демонтаж башенных кранов осуществляется: методом самоподъема башни и стрелы с помощью собственных лебедок и последующего подращивания башни для кранов с большой высотой подъема; методом укрупнительной сборки верхних частей крана с помощью монтажного стрелового крана и использования лебедок монтируемого крана и последующего подращивания башни (рис. 1.11).

|

»

|

Рис 1.11. Транспортировка и монтаж башенного крана: а — транспортировка башенного крана, б — установка крана на рельсовый путь; в — установка крана в монтажное положение, г — наращивание башни по высоте

При демонтаже башенных кранов их детальная разборка, как правило, не производится. Кран расчленяется обычно на три фрагмента: базу крана, башню и стрелу. Исходя из транспортных возможностей,

і і. німі я и стрела разбираются на 2. ..4 части Комплект противовесов 1|>.1нспортируется отдельно.

При отсутствии стесненности на транспортном маршруте (застройка інhim микрорайонов) демонтаж крана выполняется только частично, и і p. iii транспортируется целиком на новый объект (рис.1.11, а) На объекте

і. ному времени должен быть смонтирован подкрановый путь и подведена ■нсктроэнергия (380 В).

На объекте выполняется отсоединение крана от автомобиля-тягача.

Ходовые тележки базы крана ставятся на рельсы подкранового ns і и (рис 1.11, б).

На базу крана автокраном устанавливается комплект противовесов

Механизмы крана подключаются к электроэнергии и с их помощью приводится в вертикальное положение пакет башня-стрела (рис I 11, в).

После этого поднимается стрела в рабочее положение.

Выдвигается телескопическая башня на требуемую высоту, и кран приводится в рабочее положение (рис. 1.11, г)

Смонтированный башенный кран предъявляется для сдачи в іксі шуатацию

Разрешение на пуск в работу грузоподъемных машин дается после 11 регистрации инспекцией Госгортехнадзора. Вспомогательные приспособления подвергают техническому освидетельствованию и испытанию технической администрацией предприятия

Транспортировку башенных кранов с грузовым моментом до 1000 кіім н высотой подъема до 30 м производят в собранном виде без снятия канатов с блоков. Для более мощных и высоких кранов допускается частичная разборка на отдельные сборочные единицы Приставные і мшенные краны собирают и разбирают посредством специальных инвентарных приспособлений, входящих в комплект крана, в виде монтажных мачт или винтовых домкратов, системы лебедок и полиспастов. Самоподъемные краны разбирают на единицы, габариты и масса которых позволяет при демонтаже спустить их с возведенного і иоружения с помощью лебедок.

До начала монтажных работ такелажное оборудование (канаты, крюки, полиспасты, лебедки) подвергают статическим и динамическим испытаниям. При статических испытаниях к крюку подвешивают груз, превышающий на 40% его паспортную грузоподъемность, и выдерживают и і а ком состоянии 10 мин. Динамические испытания заключаются и многократных подъемах и опусканиях груза, масса которого на 25% превышает паспортную грузоподъемность.

Выбор кранов для монтажа конструкций и оборудования производится в два этапа:

1) выбирают варианты механизации монтажа по техническим параметрам возможных к использованию кранов по вылету стрелы, высоте подъема крюка, грузоподъемности;

2) сравнивают выбранные краны по технико-экономическим показателям.

Сварочная техника± Сварочные трансформаторы переменного тока силой до 250…600 А, работающие от площадочных электросетей 380 В или 220 В. Масса 100…300 кг.

Сварочные агрегаты (передвижные электростанции), дающие постоянный ток (через выпрямитель). Их размещают на автомобильных прицепах (САКи), специальных автомобилях или тракторах. Не зависят от площадочных электросетей и работают автономно.

Сварочные миниагрегаты имеются на некоторых автокранах, что позволяет вести монтаж с использованием лишь одного механизма — автономного автокрана.

Основные виды техники для монтажа большепролетных зданий

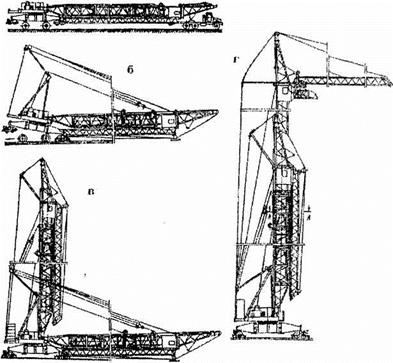

Грузоподъемные механизмы. Они разделяются на две группы с і ационарные и передвижные.

1.3.1. Стационарные механизмы

Стационарные: лебедки, полиспасты, системы домкратов,

монтажные мачты (рис. 1.3), шевры (А-образные мачты, рис. 1.4), порталы (рис. 1.5).

Достоинства простота устройства, сборки и разборки; низкая стоимость механизма; возможность доставки и установки в любое место, возможность подъема тяжелых элементов (десятки и сотни тонн).

Недостатки, малая зона действия (до 10 м).

Применяются; в стесненных условиях, при большой единичной массе конструкций, при невозможности использования иных механизмов

Для подъема единичных элементов, масса которых превышает і рузоподъемность имеющихся в наличии кранов, применяют специальные і рузоподъемные механизмы: монтажные мачты, порталы, шевры,

фермоподъемники.

|

Монтажные мачты применяют при подъеме в проектное положение тяжелых ригелей рам мостовых технологических кранов, при монтаже блоков структурных конструкций.

В комплект монтажного мачтового подъемника входят: монтажные мачты, вантовые системы для закрепления мачт к якорным устройствам, системы подъема полиспастов с блоками и лебедками Монтажные мачты имеют решетчатую, трубчатую или коробчатую конструкцию. Высота их составляет 30…60 м, грузоподъемность — 50…30 т, форма поперечного сечения — круглая, треугольная, квадратная, прямоугольная.

Мачты имеют поворотный оголовок, опорная часть мачты соединена с нижней секцией мачты сферическим шарниром.

На рисунках 1.3 (в) и 1.3 (г) приводится схема решетчатой мачты грузоподъемностью 130,0 т. Мачты устанавливаются вертикально и удерживаются в рабочем положении четырьмя вантами, которые закрепляют одним концом к оголовку мачты, а другим — к якорям. Сферический шарнир в нижней части позволяет поворачивать мачту без перестановки вант и наклонять мачту на угол до 12° от вертикали.

Гсшегчатые мачты состоят из нижней и верхней пирамидальных и III і кольких средних секций, соединенных болтами с помощью мплллических планок. Верхние и нижние секции имеют отводные блоки над направления сбегающих ниток грузового полиспаста.

Применяются схемы механизации монтажа с применением для иснн. ема блоков двумя мачтами и четырьмя мачтами.

В практике производится трансформирование монтажных мачт в iipvi не монтажные средства — шевры, порталы Шевр представляет собой А — ипрланую раму (рис. 1.4), состоящую и і двух мачт, верхние секции которых соединены в один оголовок.

В практике производится трансформирование монтажных мачт в iipvi не монтажные средства — шевры, порталы Шевр представляет собой А — ипрланую раму (рис. 1.4), состоящую и і двух мачт, верхние секции которых соединены в один оголовок.

Нижние секции мачт шарнирно соединены с опорными элементами, і скипи мачт и оголовок шевра имеют в стыках квадратные сечения і фланцами, соединенными болтами II, целой шевра осуществляется и. нпами, закрепленными анкерами и пінащенными полиспастами, подъем іруча — грузовыми полиспастами, скрепленными к оголовку шевра.

Нижние секции у основания мачт і оединены перемычкой

|

Применяются стационарные и передвижные шевры. Стационарные обычно не имеют рамы, а ванты или полиспасты закрепляются непосредственно к якорям. Передвижные шевры имеют горизонтальную Iыму, на один край которой опирается шевр, а к другому крепятся канатные тяги. Устойчивость такого шевра обеспечивается контргрузом, расположенным на раме, или закреплением горизонтальной рамы к якорю Грузоподъемность шевров обеспечивает подъем элемента массой

расчаливаются в плоскости портала наружу или имеют связи внутри Точки закрепления боковых расчалок на земле должны располагаться на одной оси и на одной высоте с опорными шарнирами портала.

В этом случае длина расчалок при наклоне портала не будет меняться. В плоскости подъема портал расчаливается полиспастами, что позволяет наклонять его в обе стороны от вертикали

В этом случае длина расчалок при наклоне портала не будет меняться. В плоскости подъема портал расчаливается полиспастами, что позволяет наклонять его в обе стороны от вертикали

Схема монтажного портала грузоподъемностью 550 т с высотой мачт 43,2 м приводится на рис. 1.5 Ноги (мачты) портала опираются на башмаки, соединенные с ними с помощью горизонтальных осей, обеспечивающих поворот портала при его монтаже и при изменении вылета в период выполнения монтажных работ.

На ригеле портала установлено два полиспаста, причем располагают их ближе к мачтам, чтобы уменьшить изгибающий момент в ригеле Стойки портала выполняют, как и монтажные мачты, из труб.

В случае качающегося портала горизонтальный ригель соединяется с вертикальными стойками (мачтами) горизонтальными шарнирами. В момент наклона портала за счет шарниров ригель постоянно остается в одном и том же положении и в нем не возникает моментов от кручения В качающихся порталах шарнирный низ мачт раскрепляют расчалками или устанавливают на фундаменты, чтобы предотвратить его сдвиг. На ригель установлены четыре лебедки типа ЛМН-12, передающие через 16- канатные полиспасты тяговое усилие на две траверсы грузоподъемностью 275 т каждая (рис. 1.6).

Ленточный фермоподъемник Фермоподъемник — это монтажный и> >1> і ал, у которого вместо грузовых полиспастов установлена мп. жлическая лента сечением 100×10 с отверстиями, а грузы поднимают с помощью гидравлических домкратов, поочередно закрепляя их на ленте itip ) Ленточным подъемником поднимают грузы массой более 1000 т І’ні юта ленточного подъемника (фермоподъемника) детально рассмотрена при описании технологии монтажа сборных оболочек методом м игр шкального подъема».

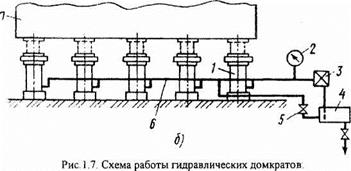

Гидравлические домкраты служат для подъема крупногабаритных и тжелых грузов и конструкций. Под давлением жидкости, подаваемой в цилиндр с помощью приводного или ручного насоса, поршень домкрата (инок) выдвигается и поднимает груз на нужную высоту.

|

|

|

а — реверсивного; б — пяти домкратов от одной станции 1 — гидравлический домкрат; 2 — манометр; 3 — насос, 4 — масляный бак, 5 — кран, 6 — трубопровод; 7 — поднимаемый груз; 1-1V — положения домкрата |

При монтаже вантовых покрытий применяют специальные і идравлические домкраты, которые по назначению разделяются на и писающие и тянущие Толкающие домкраты мощностью 50… 500 т работают только в вертикальном рабочем положении. Они имеют один недостаток — у них отсутствует механизированный обратный ход поршня I имущие домкраты предназначены для вытяжки, испытания и натяжения канатов и пучков высокопрочной проволоки.

Перед началом работы домкраты осматривают: проверяют

стопорные приспособления у винтовых и реечных домкратов, исключающие возможность выхода из корпуса винта или рейки; форму опорных поверхностей головок (груз не должен соскальзывать с головки); устройства, препятствующие самопроизвольному опусканию груза. Кроме того, в гидравлических домкратах контролируют соединение, в котором возможна утечка жидкости.

Схема работы пяти гидравлических домкратов от одной станции представлена на рис 1 7. Гидравлические домкраты 1 устанавливают строго вертикально на выверенную поверхность. Все домкраты соединяют трубопроводами 6, на которых около насосной станции устанавливают манометр 2. Масло по трубопроводам через насосную станцию подается из масляного бака 4. Для спуска масла из домкратов предназначен кран 5 Поднимаемый груз 7 должен равномерно опираться на все домкраты. Преимущество данной схемы состоит в том, что давление на все домкраты подается равномерно.

Освобождение домкратов из-под поднятого груза и их перестановка выполняются лишь после надежного закрепления груза в поднятом положении или укладки его на устойчивую шпальную клетку.

Гидравлические домкраты должны быть оборудованы приспособлениями (обратный клапан, диафрагма), обеспечивающими медленное и равномерное опускание штока домкрата или его остановку при повреждении масляной грубопроводной системы.