Архивы рубрики ‘ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА’

Гидроизоляционные работы

Строительные конструкции, подверженные воздействию воды и других жидкостей, во избежание потерь их эксплуатационных качеств или разрушения защищают покрытиями из гидрофобных материалов. Такие покрытия называют гидроизоляцией, а работы по их устройству — гидроизоляционными. Материалов для

гидроизоляции множество. Это и быстро твердеющие составы для ремонта аварийных протечек, и специальные штукатурки, и составы для придания бетону и кирпичу водоотталкивающих свойств, и антисолевые или антигрибковые пропитки и т. д.

По назначению гидроизоляция может быть антифильтрационной, герметизирующей или антикоррозионной. Антифильтрационная гидроизоляция служит для защиты от Проникновения воды в подземные и подводные строения; герметизирующая — для обеспечения непроницаемости для жидкостей и газов стыков и соединений конструктивных элементов зданий и сооружений с помощью герметиков — эластичных или пластоэластичных материалов; антикоррозионная — для защиты материала строения от агрессивного воздействия атмосферы и воды, от электрокоррозии блуждающими токами (опоры линий электропередачи, подземные трубопроводы и иные металлоконструкции).

По конструктивным особенностям гидроизоляция классифицируется как поверхностная (окрасочная, оклеенная, штукатурная, монтируемая, засыпная), шпоночная (гидроизоляционный материал в швах и стыках), проникающая (для уменьшения капиллярной проводимости бетона) и инъекционная.

Вид гидроизоляции предусматривается проектом и назначается в зависимости от интенсивности воздействия влаги на конструкцию. Гидроизоляция в помещениях с мокрыми процессами в местах примыкания пола к вертикальным поверхностям должна устраиваться на высоту, указанную в проектной документации, но не менее чем на 30 см. Вертикальную гидроизоляцию стен подвала выполняют на высоту 0,5 м выше уровня грунтовых вод.

Гидроизоляционные покрытия можно классифицировать по способу нанесения и принципу действия на окрасочные, оклеечные, литые, проникающие и монтируемые. К пластичным относят окрасочные, оклеечные и литые, к жестким — цементно-песчаные, асфальтовые и другие штукатурки и листовые покрытия.

Требования к изолируемым поверхностям. Поверхности до начала изоляционных работ подготавливают, очищают от мусора и пыли. Вертикальные поверхности каменных конструкций должны быть оштукатурены на высоту примыкания рулонного ковра оклеечной гидроизоляции или нанесения окрасочной гидроизоляции. Все изолируемые поверхности (за исключением поверхностей, изолируемых цементным раствором) должны быть высушены; все выступающие части и наплывы срублены, срезаны концы арматуры и проволоки. Если проектом предусмотрено прохождение через конструкции трубопроводов и кабелей, то до начала гидроизоляционных работ должны быть установлены соответствующие проемы и гильзы.

Г идроизоляция должна выполняться по огрунтованному основанию. Огрун — товка поверхностей перед нанесением изоляционных составов выполняется без пропусков и разрывов. Грунтовка должна иметь прочное сцепление с основанием, на приложенном к ней тампоне не должно оставаться следов вяжущего.

По влажным основаниям допускается наносить только грунтовки или изоляционные составы на водной основе, если влага, выступающая на поверхности основания, не нарушает целостности пленки покрытия.

Окрасочная гидроизоляция — сплошное многослойное водонепроницаемое покрытие, выполненное окрасочным способом. Такая гидроизоляция применяется только со стороны подпора воды, в основном для защиты от капиллярной влажности, а иногда от просачивающейся воды. Если есть доступ к периодическому осмотру и ремонту гидроизоляционного слоя, то окрасочную гидроизоляцию можно применять и при напоре до 2 м. Толщина наносимых слоев и отвердевшей изоляции зависит от изолирующего материала. Например, слой красящего состава из этинолевого лака, смешанного с распушенным асбестом, составляет 0,2—0,8 мм. Общая толщина слоя изоляции из остывшей битумной мастики имеет 2—4 мм и часто такая гидроизоляция называется обмазочной.

Окрабочную гидроизоляцию из битумных мастик, как правило, предусматривают для защиты конструкций от грунтовой сырости. Окрасочный материал наносят равномерно без пропусков по всей изолируемой поверхности не менее чем в два слоя толщиной 0,5—2 мм каждый. Последующий слой наносят лишь после отвердения и просушки ранее нанесенного. Каждый слой окрасочной гидроизоляции должен быть сплошным, без разрывов-, равномерной толщины. Все обнаруженные дефектные места расчищают и покрывают заново. Кроме распылителей и кистей для нанесения грунтовочных составов и битумных мастик применяют волосяные щетки с удлиненной ручкой, гребки с резиновой вставкой для разравнивания нанесенного слоя мастики на горизонтальной поверхности.

К окрасочной (обмазочной) гидроизоляции относится и цементно-полимерная мастика — смесь цемента и минерального наполнителя. Применять ее можно не только на жестких поверхностях, но и в местах, подвергающихся деформации и вибрации. Цена мастики несколько выше, чем битума, но работать с ней удобнее и проще, ведь наносить битум нужно разогретым до 120 °С.

Оклеечная гидроизоляция — сплошной наклеенный водонепроницаемый ковер из рулонных или гибких листовых материалов (гидроизола, изола, бризола, стек — лорубероида, фольгоизола и др.), наклеенных в 1 —4 слоя на изолируемую поверхность с помощью специальных водостойких мастик или клеев. Такую изоляцию применяют при больших гидростатических напорах воды.

Перед наклейкой рулонных материалов на битумных мастиках на защищаемую поверхность должны быть нанесены грунтовки на основе битума, на синтетических клеях — грунтовки этих же клеев. Сушку грунтовок на основе битума, из синтетического клея, полимерных и битумно-полимерных грунтовок производят до отлипа, как правило, от 40 минут до 2 часов.

Рулонные материалы наклеивают на горячие или холодные мастики равномерным сплошным слоем без пропусков, при этом толщина приклеиваемого слоя мастики должна составлять 2 мм для горячих и до 1 мм для холодных мастик. Горячие мастики должны наноситься на огрунтованное основание непосредственно перед наклейкой полотнищ. Холодные мастики наносятся заблаговременно, каждый последующий слой ковра разрешается наклеивать не ранее чем через 12 часов.

Перед наклейкой рулоны раскатывают, проверяют соответствие их проектному положению с соблюдением величины их нахлестки (каждое последующее полотнище должно перекрывать предыдущее) при наклейке и, если необходимо, отрезают куски материала нужной длины. При наклейке рулонных материалов из гидроизола, рубероида и стеклорубероида величина нахлестки полотнищ должна быть не менее 100 мм. Сопряжение полотнищ рулонных материалов по их длине выполняют вразбежку на расстоянии не менее 30 см один от другого с нахлесткой полотнищ не менее, чем на 15 см.

Затем рулон скатывается до середины с обоих концов, подогревается горелкой с внутренней стороны (либо промазывается мастиками горячего или холодного приготовления) и раскатывается вновь с приклейкой (приваркой). Мастичный слой должен быть равномерны^, сплошным, без пропусков. Полотнища рулонных материалов должны укладываться во всех слоях в одном направлении, перекрестное расположение полотнищ в смежных слоях не допускается.

На вертикальные и наклонные (более 25°) поверхности рулонные материалы наклеивают заранее нарезанными кусками длиной 1,5—2 м снизу вверх. Причем наносить мастику следует сначала на изолируемую поверхность, а затем на рулонный материал. Полотнища изоляционного материала разглаживают по изолируемому основанию. Морщины и непроклеенные места не допускаются.

Оклеечная гидроизоляция не должна подвергаться постоянно действующим сдвигающим и растягивающим нагрузкам. Для предохранения от механических повреждений и оползней она должна быть защищена и зажата защитной конструкцией из бетона, железобетона, кирпича и т. д. При невозможности обеспечить прижим оклеечную гидроизоляцию применять не рекомендуется. Защитные покрытия из рулонных материалов, наклеенных на битумных составах,, должны быть прошпатлеваны битумными составами.

При выполнении работ по гидроизоляции наружных поверхностей стен подвалов следует принимать меры против попадания воды в пазухи траншеи или котлована и обрушения их стен.’После окончания работ пазухи засыпают с послойным трамбованием. В ряде случаев оклеечную гидроизоляцию защищают со стороны грунта глиняным замком, прижимными стенками из кирпича и т. д.

Готовая оклеечная гидроизоляция должна быть ровной, пузыри, вздутия, воздушные мешки, непроклейки, разрывы, вмятины, складки, потеки, наплывы и механические повреждения гидроизоляции не допускаются. Прочность приклейки рулонных материалов и сцепления гидроизоляционных составов с основанием должна быть не менее 0,5 МПа. Прочность приклеивания рулонного материала проверяют путем пробного разрыва у его края или простукивания всей площади изоляции. Глухой звук свидетельствует о прочности изоляции. Дефектные места разрезают, просушивают и заклеивают заплатами.

Мембранная гидроизоляция является одной из разновидностей оклеенной гидроизоляции с использованием передовых индустриальных технологий, когда многослойные изоляционные покрытия из традиционных рулонных битуминозных материалов (пергамин кровельный, толь кровельный, рубероид) заменяются однослойными полимерными мембранами из стойких к окислению и морозостойких полимерных компонентов. Суть мембранной гидроизоляции заключается в применении тонких, эластичных, усиленных специальным рулонным материалом, специальных систем, способных нести большую нагрузку.

В отличие от прочих применяемых материалов толщина мембраны составляет всего 0,5 мм, что делает ее практически безусадочной при сжатии. Это позволяет при больших нагрузках на сжатие избежать растрескивания или выкрашивания межплиточных швов. Диапазон эксплуатационных температур колеблется от —35 до +100 °С и выше, что позволяет использовать эту систему в холодильных камерах и термических цехах. Область применения мембранной гидроизоляции практически не ограничивается, ею можно пользоваться в любых условиях работы, вплоть до сверхтяжелых.

Как правило, в стационарных (заводских) условиях предварительно собираются из вулканизованных полотнищ большие мембраны (ковры) площадью от 100 до 1000 м2. Для соединения укрупненных элементов в условиях строительства применяются малогабаритные передвижные сварочные установки (для горячей вулканизации) и клеевые композиции (метод холодной вулканизации) и ленты (специальный скотч).

Литая изоляция устраивается в основном из асфальтовой массы или мастик, наносимых на горизонтальные и наклонные (не более 45°) поверхности, а также в виде шпонок в щелях и температурно-усадочных швах.

Под литой гидроизоляцией понимают создание сплошного водонепроницаемого слоя, образованного различным разравниванием, поярусной заливкой растворов и мастик в щель между поверхностью сооружения и ограждения. В зависимости от используемых материалов различают горячую и холодную литую гидроизоляцию. Материалом для литой гидроизоляции могут служить холодная или горячая асфальтовая мастики или литые асфальтовые растворы.

Жесткая изоляция представляет собой затвердевший, прочно сцепившийся с изолируемой поверхностью слой цементно-песчаного раствора толщиной до 20— 26 мм или сплошное сварное водонепроницаемое ограждение строительных конструкций из стальных или пластмассовых листов (листовая гидроизоляция). Ее устраивают со стороны гидростатического напора воды с учетом его значения и характеристик защищаемых конструкций.

Горизонтальная жесткая цементно-песчаная гидроизоляция может быть устроена в зданиях с подвалами в двух уровнях: первый — у пола подвала, второй — в цокольной части на 200 мм выше уровня отмостки или тротуара. Ее выполняют в виде стяжки из цементного раствора состава 1:2 (цемент:песок) на портландцементе с уплотняющими добавками (алюминатом натрия и др.).

Цементно-песчаную гидроизоляцию осуществляют двумя способами: торкретированием и оштукатуриванием. Гидроизоляционный слой наносят сначала на стены и потолки и только после этого на полы с обязательной их очисткой от схватившегося раствора. Покрытия, подлежащие защите материалами на основе силикатных цементных составов, должны быть затерты по слою битумной неостывшей мастики или синтетических смол крупноразмерным кварцевым песком.

При устройстве цементной гидроизоляции из растворов с применением водонепроницаемых расширяющихся или водонепроницаемых безусадочных цементов (ВРЦ, ВБЦ), или портландцемента с уплотняющими добавками составы следует наносить на смоченную водой поверхность основания. При применении составов ВРЦ и ВБЦ готовая цементная гидроизоляция втечение 1 часа после нанесения должна предохраняться от механических воздействий; при применении составов на портландцементе с уплотняющими добавками — в течение 2 суток после нанесения.

Технологии пополнились целой серией гидроизоляционных материалов из сухих смесей, с увеличением водонепроницаемости, срока эксплуатации строительных конструкций, повышением морозо — и коррозийной стойкости. Материалы используются в соответствии с технической документацией изготовителя.

Ручным способом цементную изоляцию наносят при относительно небольших (до 100 м2) объемах работ, как правило, при безнапорных водах. Поверхность такой гидроизоляции в свежем состоянии рекомендуется затирать цементом («железнить»).

Каждый последующий слой должен быть нанесен на отвердевшую поверхность не позднее, чем через сутки после нанесения предыдущего слоя при применений портландцемента и не позднее, чем через 30 минут при применении ВВЦ или ВРЦ. До нанесения последующего слоя каждый отвердевший предыдущий слой изоляции обдувают сжатым воздухом и смачивают водой, а в случае перерыва в работе — очищают пескоструйными аппаратами или стальной щеткой с последующим обдуванием сжатым воздухом и смачиванием водой.

Гидроизоляционный слой на период твердения нужно предохранять от механических повреждений, сотрясаний, высыхания и замораживаний в течение 7 суток при применении портландцемента и 6 часов при применении ВРЦ и ВБЦ. Хождение по полам с готовой цементной гидроизоляцией и транспортировка по ним материалов не допускается. Цементную гидроизоляцию на весь период твердения поддерживают во влажном состоянии, периодически смачивая ее распыленной струей воды без напора: при применении составов на ВРЦ и ВБЦ — через 1 час после нанесения и через каждые 3 часа в течение суток; на портландцементе с уплотняющими добавками — через 8—12 часов после нанесения, а затем 2—3 раза в сутки в течение 14 дней. Вместо смачивания можно наносить на свежий гидроизоляционный слой паронепроницаемое пленочное покрытие из разжиженных битумов, лаков и пластмасс.

Проникающая гидроизоляция изготавливается из цемента с добавлением химически активных веществ и измельченного песка и применяется для защиты капиллярно-пористых материалов зданий и сооружений (бетона, цементно-песчаного раствора, кирпича и др.) от водопроницаемости, климатических и техногенных форм коррозии. Принцип действия достаточно прост: смешанный с водой состав проникающей гидроизоляции наносится на поверхность материала конструкций здания (например, бетон), силами капиллярного подсоса и осмотической диффузии вещество в присутствии воды попадает в открытые поры бетона, активные компоненты состава вступают в химическую реакцию с цементным камнем бетона с образованием нерастворимых кристаллов и образуют нитеобразные кристаллы. Заполнение пор и полостей бетона нерастворимыми кристаллами с большой удельной поверхностью обеспечивает его непроницаемость для воды, а также щелочей, кислот, нефти и ряда ее продуктов. Рост кристаллов останавливается при отсутствии воды и возобновляется при ее появлении, развивая в глубину конструкции процесс уплотнения структуры бетона. Этот эффект носит название «самозалечивания» дефектов структуры бетона.

Таким образом, проникающая гидроизоляция становится составной частью бетона, образуя единую с ним прочную и долговечную структуру и при этом сохраняя его паропроницаемость. Проникающие составы могут применяться начиная с этапа изготовления конструкции (на свежий бетон) и до момента устранения аварийного состояния здания или сооружения, наступившего в ходе эксплуатации. При этом данное покрытие можно наносить на защищаемую конструкцию как со стороны давления воды, так, и с противоположной стороны (например, внутри защищаемого подвального помещения без вскрытия фундамента).

В результате применения таких составов повышается водонепроницаемость бетонных или железобетонных конструкций (на 2—3 ступени), морозостойкость — не менее чем в 1,5 раза, поверхностная плотность бетона конструкций и прочность — не менее чем на 20%, приобретаются защитные свойства к агрессивному воздействию паров кислот, растворов солей и нефтепродуктов, а также средние биоцидные свойства.

Монтируемая гидроизоляция — это специальные противофильтрационные защитные экраны. В качестве их используют бентонитовые маты (состоят из слоя глины, заключенной в оболочки из картона или полипропиленовых полотен, сшитых иглопробивным способом; или полимерную мембрану. В первом случае картон в процессе эксплуатации разлагается в земле, а слой глины создает преграду подземным водам.

Игдопробивная прошивка обеспечивает равномерное распределение и фиксацию гранул бентонита. Верхнее полотно — тканый полипропилен, проницаемый для частиц геля натриевого бентонита, нижнее полотно — нетканый, через который может проходить только вода. Укладку материала осуществляют тканой стороной к защищаемой поверхности. В результате после гидратации исключается вымывание геля бентонита и в местах нахлеста соседних полотен за счет частиц бентонита, выходящих на поверхность с тканой стороны, обеспечивается эффект «глиняного замка».

Укладка — в любое время года и практически при любых погодных условиях. Материалы выдерживают неограниченное число циклов «гидратация — дегидратация» и «замораживание — оттаивание». Бентонит натрия при увлажнении может увеличиваться в объеме в 14—16 раз, в замкнутом пространстве в структуре образующегося геля возникает напряженное состояние, водопроницаемость материала значительно снижается.

Экран из полимера состоит из полотна с округлыми шипами размером до 8 мм и фильтрующего текстиля. Последний предохраняет систему от заиливания частицами почвы, а округлые шипы образуют водосточные каналы, по которым отфильтрованная вода уходит в дренажную систему. Это решение предотвращает просадку здания, обеспечивает хорошую гидроизоляцию стен, а также служит защитой плиты основания от капиллярного подсоса влаги.

Безопасность труда при выполнении гидроизоляционных работ. При ведении работ с применением горячего битума несколькими рабочими звеньями расстояние между ними должно быть не менее 10 м. В зону радиусом 10 м от рабочего места изолировщика запрещается доступ лиц, не связанных непосредственно с работой.

Приготавливая грунтовку, состоящую из растворителя и битума, расплавленный битум вливают в растворитель, а не наоборот.

Не разрешается использовать в работе битумные мастики температурой выше 180 °С. Переносить горячие мастики разрешается в конусных ведрах с крышками, заполняя их на 3/4 объема.

Изоляционные работы в закрытых помещениях могут производиться только при должном освещении и вентиляции.

При выполнении работ необходимо иметь первичные средства пожаротушения, исправные лестницы, приспособления, ограждения, соблюдать правила безопасности при работе на высоте и при выполнении работ с мастиками и при наплавлении материалов. Защитная обувь рекомендуется с удобной подошвой, которая не оставляет отпечатков.

Вопросы для самопроверки

1. Что такое коррозия и какие меры защиты от нее вы знаете?

2. Какие виды теплоизоляции вы знаете?

3. Какие виды гидроизоляции известны?

4. Как устраивается окрасочная гидроизоляция из битумных мастик?

5. Как производится оклеечная (вертикальная и горизонтальная) гидроизоляция из изоляционных рулонных материалов?

6. Как оклеивают поверхности стен?

7. Какие инструменты и инвентарь применяются при устройстве цементной или асфальтовой гидроизоляции?

8. Какие инструменты и инвентарь применяются при устройстве наплавляемой рулонной гидроизоляции?

9. Как выполняются работы по гидроизоляции наружных поверхностей стен подвалов?

10. Какие требования по безопасности труда надо выполнять при производстве гидроизоляционных работ?

Тест

1. Разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой, называется:

а) коррозией;

б) теплоизоляцией;

в) гидроизоляцией;

г) звукоизоляцией.

2. Защита зданий, узлов, конструкций и сооружений, холодильных камер, трубопроводов и др. от нежелательного теплового обмена с окружающей средой:

а) теплоизоляция;

б) коррозия;

в) гидроизоляция;

г) звукоизоляция.

3. Защита строительных конструкций покрытиями из гидрофобных материалов от воздействия воды и других жидкостей во избежание потерь их эксплуатационных качеств или разрушения:

а) теплоизоляция;

б) коррозия;

в) гидроизоляция;

г) звукоизоляция.

4. К жесткой гидроизоляции относится:

а) цементно-песчаная;

б) окрасочная;

в) оклеечная;

г) нетвердеющая.

5. К пластичной гидроизоляции относится:

а) цементно-песчаная;

б) листовая;.

в) оклеечная;

г) проникающая.

6. Количество слоев, наносимое при устройстве окрасочной гидроизоляции:

а) не менее одного;

б) не менее двух;

в) не менее трех;

г) не менее пяти.

7. Высота, на какую выполняют вертикальную гидроизоляцию выше уровня грунтовых вод, должна быть:

а) не ниже уровня грунтовых вод;

б) 0,25 м выше уровня грунтовых вод;

в) 0,5 м выше уровня грунтовых вод;

г) 1 м выше уровня грунтовых вод.

8. При наклеивании рулонных материалов стыки рядов полотнищ располагают:

а) стыки должны совпадать;

б) вразбежку, на расстоянии не менее 30 см один от другого;

в) вразбежку, на расстоянии не менее 50 см один от другого;

г) допускается разрыв не более 10 см.

9. Правила приготовления грунтовки, состоящей из растворителя и битума:

а) не регламентируются;

б) расплавленный битум вливают в растворитель;

в) растворитель вливают в расплавленный битум;

г) не допускаются.

10. Максимальная температура использования в работе битумных мастик:

а) не регламентируется;

б) не выше 80 °С;

в) не выше 180 °С;

д) не выше 270 °С.

|

Ключ

|

Крыша (покрытие) — это верхняя ограждающая конструкция здания, одновременно выполняющая несущие, гидроизолирующие, а при бесчердачных (совмещенных) крышах и теплых чердаках, еще и теплоизолирующие функции. Во все времена возведению крыш на домах уделялось особое внимание, постоянно совершенствовались их конструкции, технологии устройства, применялись новые материалы.

Верхний водоизоляционный слой крыши (покрытия), предохраняющий здание от атмосферных воздействий, воспринимающий расчетные эксплуатационные нагрузки, называется кровлей, а строительные работы по ее устройству — кровельными работами.

Кровля должна быть водонепроницаемой, легкой и долговечной (прочной, несгораемой). На выбор вида кровли и кровельных материалов влияет много факторов:

♦ назначение здания (жилой дом, промышленное здание и др.);

♦ архитектурные требования и традиции, вкус застройщика (конструкция и сложность профиля крыши);

♦ климатические особенности данной местности (длительность воздействия высоких и низких температур, ветровые нагрузки, ультрафиолетовое облучение в составе солнечной радиации, снеговая нагрузка).

Кровельные материалы подразделяются на жесткие и мягкие.

Кровли из жестких материалов применяют в основном при устройстве скатных чердачных крыш. К жестким относятся листы асбестоцементные профилированные, плитки кровельные асбестоцементные плоские, глиняная и цементнопесчаная черепица, сталь листовая кровельная, стальной и алюминиевый профилированный настилы, плоские и волнистые листы из пластика и других материалов.

Мягкие кровельные материалы (рулонные кровельные материалы на битумной, битумно-полимерной и полимерной основе, а также мастичные составы) предназначены для применения в любых видах зданий.

Применяются и устаревшие виды кровельных материалов, например соломенные, камышитовые, а также деревянные материалы (гонт, щепа, тес).

Теплоизоляционные работы

Теплоизоляция (тепловая изоляция) — это защита зданий, узлов, конструкций и сооружений, холодильных камер, трубопроводов и др. от нежелательного теплового обмена с окружающей средой. Применение эффективной тепловой изоляции обходится в 2—5 раз дешевле, чем добыча и транспортировка топлива. Теплоизоляция обеспечивается специальными ограждениями из теплоизоляционных материалов. Сами теплозащитные средства также называют теплоизоляцией.

Материалы для теплоизоляции, исходя из их плотности, можно разделить на три группы:

♦ с плотностью более 250 кг/м3 (пенобетон, пенокерамика, керамзит и т. п.);

♦ с плотностью от 250 до 100 кг/м3 (жесткие и полужесткие минералойатные плиты, пеностекло, изделия из перлита и т. д.);

♦ с плотностью ниже 100 кг/м3 (прошивные маты из минеральных волокон, стекловата, газонапол ненн ые пластмассы).

Влажность основания при устройстве тепловой изоляции должна быть не более 4% для основания из сборных элементов, 5% — из монолитных материалов.

Теплоизоляционные работы производятся из сборных, засыпных и литых элементов.

Сборная теплоизоляция выполняется из сборных изделий (блоков, скорлуп, плит, кирпича и др.), укладываемых насухо, на мастиках или вяжущих растворах, имеющих коэффициент теплопроводности, близкий к коэффициенту самой изоляции. Сборные элементы сверху могут крепиться проволокой, штырями, крючками, сетками и оштукатуриваются раствором.

Хорошей теплоизоляцией для ряда конструкций могут служить холсты и плиты из стеклянной ваты. Они имеют низкую плотность и характеризуются незначительным, по сравнению с минераловатными изделиями, содержанием неволокнистых включений. Их скатывают в рулоны в обжатом состоянии, при снятии нагрузки они восстанавливают свой первоначальный объем.

Безопасны, огнестойки и эффективны теплоизоляционные материалы, которые содержат стекловолокно,

Базальтовые волокна превосходят стеклянную вату по своим свойствам. Их можно выпускать низкой плотности, обжимать, рулонировать, прошивать, поставлять в виде рубленой фибры для нагнетания в полости щитовых домов.

Широка область применения пенопласта, или стиропора, или пенополистирола (это названия одного и того же материала). Блок пенополистирола размерами 5х 1 х 1,2 м под силу поднять даже ребенку, настолько он легкий, несмотря на свои габариты. Разрезают блоки горячим резцом (раскаленной проволокой).

Плиты из пенополистирола — прекрасный изолятор. Полистирол способен противостоять непогоде благодаря уникальным водоотталкивающим свойствам. Очень легкими, удобными в монтаже, «теплыми» получаются стеновые блоки, изготовленные из бетона, смешанного с пенополистиролом. Они известны под названием «пенобетонные блоки».

Пенополистирольные плиты выпускаются двух видов — без антипирена (ПСБ) и с антипиреном (ПСБ-С). Последние обладают повышенной огнестойкостью, характеризуемой самозатуханием после удаления внешнего источника огня. Они вполне могут применяться в строительстве в сочетании с другими материалами (например, с гипсокартоном).

Перспективен вспученный перлит. Из него можно изготовить жесткие огнезащитные плиты, которые используются для теплоизоляции объектов, отвечающих повышенным требованиям пожарной безопасности.

Плиты утеплителя должны укладываться плотно друг к другу и иметь одинаковую толщину в каждом слое. При устройстве тепловой изоляции в несколько слоев швы плит необходимо устраивать вразбежку. Ширина швов между теплоизоляционными плитами, блоками и изделиями должна быть не более 3—5 мм при их наклейке, 2 мм — при укладке насухо.

Механические повреждения, провисания слоев и неплотности прилегания к основанию при устройстве тепловой изоляций не допускаются.

Засыпная теплоизоляция выполняется по горизонтальным и вертикальным поверхностям строительных конструкций в виде слоя керамзита, перлита, диато — митовой крошки, минеральной и стеклянной ваты. Влажность сыпучего мате-

риала должна быть не более 10%. Сыпучие материалы не должны содержать мусора и органических примесей. Применять засыпки из пылевидных материалов не допускается. Теплоизоляционные слои из сыпучих материалов должны устраиваться путем равномерной засыпки с уплотнением материалов.

При изоляции горизонтальной поверхности по засыпанному слою, как правило, укладывают слой песчано-цементной или асфальтовой стяжки. Изоляцию вертикальных поверхностей конструкций производят путем устройства параллельно изолируемой поверхности ограждения (кирпичного, сетчатого, листового или др.), и засыпки в образовавшееся пространство изоляционного материала.

Литая теплоизоляция (пенобетон, газобетон, битумоперлит и т. п.) выполняется двумя методами: обычными приемами бетонирования в опалубку и методами торкретирования из легких растворов (например, перлитовый заполнитель) по сетчатой арматуре.

Хорошо себя проявила и теплоизоляция из пенополиуретана, в особенности из менее пожароопасных полиизоциануратных пенопластов, в том числе наносимая напылением. Она используется для изоляции резервуаров, холодильных камер, трубопроводов, теплотрасс, подходит для утепления кровли, полов, герметизации оконных и дверных стыков, наружных стен жилых и общественных зданий. Отличается высокой теплоизоляционной способностью, возможностью нанесения на поверхности самой сложной конфигурации, высокой стойкостью к атмосферному влиянию, низким водопоглощением. Для получения утеплителя и нанесения его на изолируемую поверхность используется пеногенерирующая установка,

В зимних условиях теплоизоляционные работы выполняются при температуре воздуха не ниже 5 °С при мокрых процессах и не ниже —20 °С при применении штучных материалов.

Наружная тепловая изоляция стен зданий. Наружная тепловая изоляция стен применяется как на вновь строящихся, так и на реконструируемых зданиях с фасадами любой сложности и высоты. Теплозащитные свойства системы обеспечиваются теплоизоляционным слоем.

Для повышения сопротивления ограждающих конструкций теплопередаче, их защиты от воздействия окружающей среды, обеспечения нормируемого микроклимата помещений и придания фасадам зданий и сооружений современного эстетического вида в основном применяются следующие системы наружной теплоизоляции:

♦ штукатурные системы утепления (без организованной циркуляции воздуха по поверхности утеплителя);

♦ вентилируемая система утепления (с вентилируемой прослойкой).

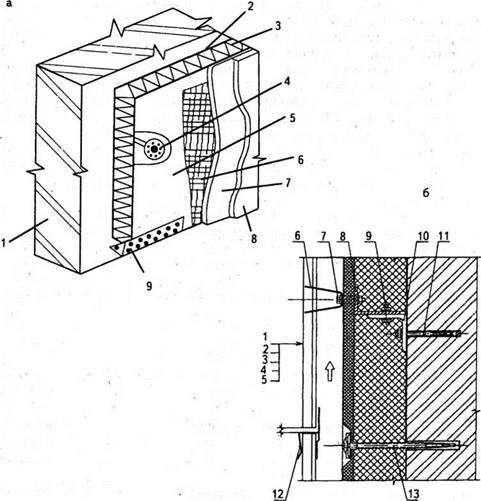

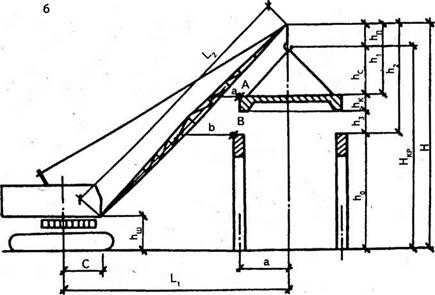

Системы утепления ограждающих конструкций (рис. 11.1) представляют собой многослойные ограждающие конструктивные элементы здания, в которых в процессе эксплуатации взаимодействуют материалы с различными физико-механическими свойствами — коэффициентом линейного расширения, усадкой, во-

|

Рис. 11.1. Примеры систем утепления с плитным утеплителем: а — пример легкой штукатурной системы утепления: 1 — подоснова; 2 — клеевой слой; 3 — теплоизоляционный слой; 4 — дюбель-анкер; 5,7— армирующий слой; 6— армирующий материал; 8 — декоративнозащитный слой; 9 — цокольная планка; б — пример двухслойной вентилируемой системы утепления на металлическом каркасе: 1 — декоративно-защитный слой; 2 — вентилируемая воздушная прослойка; 3 — ветрозащита (плита минераловатная); 4 — теплозащитный слой; 5 — подоснова; 6 — стрингер (профиль металлический); 7 — элемент крепежный; 8, 10 — профиль соединительный; 9 — болт с гайкой и шайбой; 11 — дюбель монтажный; 12 — соединительные элементы; 13 — дюбель-анкер; в — фрагмент утепления фасада здания (легкая штукатурная система утепления): 1 — подоснова; 2 — теплоизоляционный слой; 3 — клеящий состав; 4 — армирующий материал; 5 — декоративно-защитный слой; 6 — дюбель-анкер для крепления плит утеплителя |

|

допоглощением, паропроводностью и т. п. Если материалы не согласованы между собой и плохо взаимодействуют, то могут появиться пятна и трещины различного характера и величины, разрушение декоративного слоя штукатурки, т. е. произойдет «отказ» системы. Поэтому они проектируются и выполняются в соответствии с требованиями действующих нормативно-технических документов, в установленном порядке разрешенных для применения в строительстве. Замена материалов, предусмотренных в системах утепления, на другие запрещается.

Легкие и тяжелые штукатурные системы утепления. В легких и тяжелых штукатурных системах армирующий и декоративно-защитный слои располагаются непосредственно на утеплителе. В этих системах утепления низ конструкции должен опираться на опорные профили, прикрепленные к стене фасада винтовыми дюбелями-анкерами. Количество дюбель-анкеров должно быть не менее трех штук на каждый погонный метр или по расчету. Опорные профили следует монтировать встык с зазором не менее 2 мм.

Легкая штукатурная система утепления (см. рис. 11.1 ,а, з) — конструктивнотехнологическое решение системы теплоизоляции, при котором теплоизоляционный слой системы является несущим и воспринимает все нагрузки и бездействия, действующие на систему в процессе эксплуатации.

В легких штукатурных системах плиты утеплителя приклеиваются к подоснове клеем и дополнительно крепятся крепежными элементами, таким образом они передают нагрузки от ветровых нагрузок и собственного веса системы утепления на стену здания.

Для защиты от механических повреждений на поверхности теплоизоляционных плит устраивается армирующий слой, состоящий из клея и щелочестойкой стеклосетки. В качестве второго выравнивающего слоя вместо клея может использоваться водоотталкивающая (модифицированная) штукатурка. Архитектурные требования, а также требования по защите от атмосферных воздействий обеспечиваются защитно-отделочным слое^, для устройства которого используются декоративные штукатурные составы,

Суммарная толщина армирующего ц декоративно-защитных слоев не превышает, как правило, 15 мм, при этом толстослойный (антивандальный) вариант наиболее предпочтителен для утепления цоколя, первых этажей жилых домов и детских учреждений.

Тяжелая штукатурная система утепления — конструктивно-технологическое решение системы теплоизоляции, при котором теплоизоляционный слой системы не является несущим или воспринимает нагрузку сжатия, а все остальные нагрузки и воздействия, действующие на систему в процессе эксплуатации, воспринимаются армирующей сеткой (как правило, металлической) и прямыми или наклонными анкерными устройствами (дюбели-анкеры или специальные устройства). Анкерные устройства предназначены для восприятия и передачи на подоснову нагрузок и воздействий, а также фиксации армирующей сетки и армированного слоя в проектном положении.

Армирующий слой выполняется из специальной модифицированной штукатурки, усиленной металлическими сетками. Данная модифицированная штукатурка имеет повышенные показатели паропроницаемости и гидрофобности. что позволяет избежать скопление избыточной влаги в толще утеплителя.

Толщина армирующего слоя колеблется в пределах от 20 до 50 мм и регламентирует степень защиты теплоизоляционных плит от механических повреждений и обеспечение противопожарных требований. Использование варианта конструкции с прямыми анкерными устройствами допускается при толщине армирующего слоя не более 20 мм.

Вентилируемая система утепления. При устройстве вентилируемых систем утепления отсутствуют мокрые технологические процессы, что позволяет выполнять эти работы круглогодично.

Вентилируемые системы утепления (рис. 11.1,6) предусматривают возможность создания между поверхностью утеплителя и декоративно-защитным слоем воздушной прослойки толщиной более 15 мм, сообщающейся с нару)ршм воздухом и обеспечивающей его циркуляцию.

Воздушная прослойка сообщается с наружным воздухом посредством вентиляционных отверстий, располагаемых в нижней и верхней зонах прослойки, а также под проемами в стене и над ними. Вентиляционные отверстия обеспечивают циркуляцию (тягу) воздуха между нижней и верхней зонами прослойки. Это способствует удалению диффузионной (распространяемой) влаги из облицовочного и теплоизоляционного слоев. Через прослойку также выводится проник-

шая за экран дождевая влага. Такая система обеспечивает эффективное вентилирование прослойки в холодное время, а в теплые и жаркие периоды исключает перегрев стены.

Систему следует закреплять на стене через опорные металлические столики. Ширина и количество опорных столиков определяются исходя из геометрических размеров теплоизоляционных плиї и несущей способности анкерных устройств, закрепляющих опорные столики к стене. В качестве анкерных устройств следует применять анкеры с винтовым сердечником. Плиты теплоизоляционные устанавливаются на опорные столики и фиксируются в проектном положении при помощи металлических профилей. Металлические профили закрепляются на опорные столики шпильками и гайками после установки плит теплоизоляционны*.

Для фиксации теплоизоляционного слоя можно использовать горизонтальные элементы каркаса наружной облицовки (легкого и тонкого экрана). Элементы каркаса не являются помехой для движения воздуха в вентилируемой (проветриваемой) воздушной прослойке. Если применяются продуваемые теплоизо — ляторы, то следует предусматривать ветрозащитный барьер.

Для защиты волокнистых утеплителей от выветривания со стороны воздушной прослойки используют паропроводящие и ветрозащитные покрытия. Это дает возможность стенам «дышать», предохраняя их от увлажнения и загнивания.

При этом поверхность теплоизоляционного слоя, как правило, дополнительно защищается плотными ветрозащитными плитами или диффузионными (про — тивоконденсатными) пленками.

В вентилируемых системах утепления в качестве декоративно-защитного слоя используются стеклофибробетонные, металлические, цементно-песчаные, цементно-стружечные, керамические, каменные, пластиковые, деревянные и т. п. материалы. Контурные швы могут быть выполнены открытыми или закрытыми.

Облицовка крепится к металлическим профилям при помощи саморезов, болтов или заклепок.

Для защиты систем утепления от прямого проникновения влаги и ударных воздействий предназначены различные защитные элементы (водоотводящие — оконные, карнизные, парапетные и другие сливы; противоударные — угловые и специальные профили). Для герметизации мест примыкания используют уплотнительные расширяющиеся гидроизоляционные ленты или другие гидроизоляционные материалы.

Противокоррозионные покрытия

Коррозия — это разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой. Особенный ущерб приносит коррозия металлов. По оценкам специалистов, потери металла от коррозии составляют до 30% их годового производства, при этом около 10% металла теряется безвозвратно. Коррозионному разрушению подвержены также бетон, строительный камень, дерево, другие материалы. Коррозия полимеров называется деструкцией.

Металлы в результате коррозии переходят в устойчивые соединения — оксиды или соли. Слой частично гидратированных оксидов железа, образующийся на его поверхности и некоторых его сплавов в результате коррозии, вызванной действием кислорода и влаги, называется ржавчиной. По характеру среды, в которой эксплуатируются металлические изделия, различают следующие основные виды коррозии: газовую, атмосферную и жидкостную.

Газовая коррозия встречается в случае эксплуатации металла при повышенных температурах и отсутствии влаги (например, печные дверцы, заслонки).

Коррозионный процесс в атмосферных условиях связан с воздействием тонкой пленки влаги, образующейся на поверхности металла. Толщина этой пленки зависит от влажности воздуха. На атмосферную коррозию, кроме влажности, влияет загрязнение воздуха дымовыми газами, пылью, химическими продуктами. Растворяясь в воде, загрязнения образуют электролит, способствующий коррозии. Поэтому в промышленных районах коррозия происходит значительно интенсивнее, чем в сельской местности.

В зависимости от вида жидкой среды различают кислотную, щелочную, солевую, морскую и речную жидкостные коррозии. По характеру воздействия жидкостей на поверхность металла различают эксплуатацию с полным, неполным, переменным погружением и др. Коррозионные разрушения могут быть равномер-

ными и неравномерными. Если коррозионные разрушения концентрируются на определенных участках в виде пятен, язв, точек, их называют местными.

Когда металл эксплуатируется в течение длительного времени, приходится учитывать не только действующие на него нагрузки, но и возможность разрушения от коррозии и предусматривать необходимый допуск.

Как же бороться с коррозией? Приемов и средств защиты строительных конструкций и технологического оборудования от коррозии существует много. Коррозия может быть уменьшена или практически устранена нанесением защитных покрытий, например лакокрасочных; введением в среду ингибиторов, например хроматов, нитритов, арсенитов; применением коррозионностойких материалов.

Коррозионная стойкость — способность материалов сопротивляться коррозии. У металлов и сплавов определяется скоростью коррозии, т. е. массой материала, превращенной в продукты коррозии, с единицы поверхности в единицу времени, либо толщиной разрушенного слоя в мм в год. Повышение коррозионной стойкости достигается легированием, нанесением защитных покрытий и т. д. Однако в каждом случае приходится решать, при использовании какого средства или их сочетания можно получить наибольший экономический эффект. Вряд ли крышу дачного домика целесообразно покрывать листовой медью, нержавеющей сталью или применять позолоту. Эти приемы уместны при защите архитектурных памятников.

Метод механической защиты предусматривает изоляцию металлических деталей от внешней среды с помощью лакокрасок, эмалей, полимеров и антикоррозионных обмазок.

Лакокрасочные покрытия не случайно занимают важное место среди противокоррозионных покрытий. Широкое применение на практике этого способа защиты металлов объясняется удачным сочетанием необходимых для защиты от коррозии свойств (гидрофобности и низких газо — и паропроницаемости, препятствующих доступу воды и кислорода к поверхности металла), технологичности и возможности получения различных декоративных эффектов.

Защитное действие покрытия зависит от природы окрашиваемого металла, свойств наносимого на поверхность лакокрасочного материала и качества получаемого покрытия (толщины слоя, сплошности, проницаемости, адгезии, способности набухать в воде и т. д.).

Правильный выбор лакокрасочных материалов и систем покрытий позволит надежно защитить не только металлические, но и бетонные и другие поверхности оборудования, изделий и конструкций, эксплуатируемых в условиях различных жидких и газообразных реагентов, повышения и понижения температуры, атмосферных воздействий. Не менее важны правильный выбор технологии, процесса антикоррозионной защиты и строгое его соблюдение при выполнении работ.

Метод электрохимической защиты заключается в нанесении на изолируемую стальную поверхность покрытия из металла (цинкового или сплава цинка с алюминием), обладающего ббльшим отрицательным потенциалом, чем сталь. Во

влажной среде при появлении трещин или царапин образуется гальваническая пара, в которой стальной элемент является катодом, а защитный металл — анодом. Анод, растворяясь, покрывает пораженные участки стали.

Противокоррозионные покрытия наносятся на металлические конструкции в заводских условиях. При сварке таких конструкций на строительной Площадке происходит выгорание защищенных покрытий. Их восстановление осуществляется способом металлизации напылением, для чего используют электродуговую и газопламенную металлизацию.

Электродуговая металлизация осуществляется специальными электрометал — лизаторами и заключается в расплавлении в электрической дуге двух проволочных цинковых электродов, непрерывно подаваемых с помощью механизма подачи, и нанесении расплавленного металла на металлизируемую поверхность струей сжатого воздуха.

Газопламенная металлизация состоит в том, что металлический порошок пропускается через газовое пламя распылительной головки, нагревается и наносится воздушной струей на предварительно подогретую металлизируемую поверхность. Газопламенная металлизация производится с помощью специальных агрегатов.

Противокоррозионную защиту сварных соединений выполняют сразу же после сварки конструктивных элементов, но не позднее, чем через три дня после сварочных работ, так как при длительном перерыве на сварных соединениях появляются оксидные пленки и налеты ржавчины.

РАБОТЫ ПО УСТРОЙСТВУ ЗАЩИТНЫХ. И ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ

Работы, выполняемые с целью устройства защитных покрытий на поверхности узлов, части зданий и сооружений, называются изоляционными. Для защиты конструкций от неблагоприятных воздействий природных факторов предусматриваются различные мероприятия: от коррозии — противокоррозионные, от потери тепла — теплоизоляционные, от воздействия влаги — гидроизоляционные. На покрытиях зданий и сооружений гидроизоляция является кровельным гидроизоляционным слоем.

Техника безопасности ведения монтажных работ

Требования правил безопасного ведения монтажных работ должны учитываться уже в начальной стадии проектирования объекта за счет использования рациональных конструктивных решений и конструкций, например, крупных блоков покрытий с их наземной сборкой, технологичных в монтаже элементов, обеспечивающих их сборку с минимальными затратами ручного труда и времени и т. д.

Мероприятия по безопасному ведению монтажных работ должны предусматриваться на стадии разработки проекта производства работ — за счет применения таких приемов монтажа и такой технологической последовательности монтажных операций, которые обеспечивали бы наиболее удобный доступ кранов к монтажным позициям, а также жесткость и устойчивость монтируемых и ранее смонтированных конструкций.

При размещении на строительной площадке башенных кранов, когда в опасные зоны, расположенные вблизи строящихся зданий, а также мест перемещения грузов кранами, границы которых определяются согласно нормативных требований, попадают транспортные или пешеходные пути, санитарно-бытовые или производственные здания и сооружения, другие места временного или постоянного нахождения работников и других лиц на территории строительной площадки или жилые, общественные здания, транспортные магистрали за ее пределами, необходимо предусматривать решения по безопасности труда, исключающие возможность возникновения там опасных зон, включая:

♦ оснащение башенных кранов средствами для искусственного ограничения зоны их работы;

♦ применение вблизи строящегося здания защитных экранов.

В проектах производства работ указываются:

♦ номенклатура предохранительных приспособлений и средств защиты работающих и определяется потребность в них;

♦ средства освещения строительной площадки, рабочих мест, проходов и проездов, а также средства сигнализации и связи;

♦ требования по санитарно-бытовому обслуживанию работников.

Для предупреждения опасности падения работников с высоты в проектах производства работ должны предусматриваться:

♦ сокращение объемов верхолазных работ;

♦ первоочередное устройство постоянных ограждающих конструкций (стен, панелей, ограждений балконов и проемов);

♦ временные ограждающие устройства, удовлетворяющие требованиям охраны труда;

♦ места и способы крепления страховочных канатов и предохранительных поясов;

♦ средства подмащивания;’

♦ пути и средства подъема (спуска) работников к рабочим местам или местам производства работ;

♦ грузозахватные приспособления, позволяющие осуществлять дистанционную расстроповку грузов.

Лицо, ответственное за безопасное производство работ кранами, крановщики и стропальщики должны до начала работ ознакомиться с проектом и расписаться под ним.

Одним из условий безопасного выполнения монтажных работ должна являться правильная эксплуатация монтажных кранов, обеспечивающая их устойчивость. Для этого монтажный кран должен быть установлен на надежное и тщательно выверенное основание. Краны на рельсовом ходу должны обязательно иметь противоугонные устройства. Кроме того, каждый кран необходимо оборудовать автоматическим устройством для ограничения грузоподъемности.

В соответствии с нормативными требованиями на строительной площадке и монтируемом здании или сооружении должны быть предупреждающие надписи, выделены опасные зоны, ограждены проемы, а рабочие места при производстве работ в вечернее и ночное время — достаточно освещены в соответствии с нормативами освещенности. Граница опасной-зоны должна определяться расстоянием от места возможного падения груза с крюка крана или с монтируемых конструкций до возводимого здания.

К опасным должны относиться зоны, в которых проводятся собственно монтажные работы (подъем, перемещение, установка конструкций), подача материалов и других сопутствующих грузов, закрепление статически неустойчивых конструкций, монтажные работы в непосредственной близости от линий электропередач и др.

Контуры опасной зоны описываются радиусом, который может быть определен в зависимости от характера монтажного процесса. Так, при монтаже колонн промышленного здания в горизонтальном положении радиус опасной зоны R03 вычисляется по формуле

R = L + L + L,

оз шах гр зал’

где Lmax — максимальный вылет стрелы с грузом на крюке, м;

Ьф — длина груза, м;

L3an — запас, увеличивающий радиус зоны, м.

При производстве монтажных работ вблизи линий электропередач зона опасности поражения должна определяться исходя из указанных ниже значений:

|

Напряжение линии электропередачи, кВ |

Минимальное расстояние, м |

|

До 1 |

1,5 |

|

1-26 |

2,0 |

|

35-110 |

4,0 — |

|

150-220 |

5,0 |

|

330 |

6,0 |

|

550-750 |

9,0 |

К монтажу строительных конструкций рабочие должны допускаться только после прохождения вводного инструктажа, в процессе которого их знакомят с основными правилами безопасного ведения работ с учетом специфических особенностей данного объекта.

К монтажным и сварочным работам на высоте должны допускаться монтажники и сварщики-верхолазы, имеющие справку о медицинском освидетельствовании, которое они проходят 2 раза в год. К верхолазным работам допускают монтажников, имеющих разряд не ниже 4-го и стаж не менее одного года.

При расположении рабочих мест вблизи перепада по высоте 1,3 м и более технологические карты должны содержать решения по предупреждению падения человека с высоты, которые связаны с определением конструкции и места установки необходимых средств коллективной защиты — защитных (страховочных или сигнальных) ограждений, а также средств подмащивания и лестниц для подъема на рабочие места.

В связи с тем, что применяемые ограждения являются временными и перемещаются вместе с рабочими местами, они делаются, как правило, инвентарными. При их отсутствии ограждения должны изготавливаться по месту из лесоматериала или металла.

Рабочие, участвующие в монтажных работах, должны носить каски. В отдельных случаях, предусмотренных нормативными требованиями, работы могут выполняться с применением предохранительного пояса, соответствующего техническим требованиям. В этом случае в технологической карте должны быть указаны места и способы крепления предохранительного пояса.

При выборе способа крепления предохранительного пояса следует учитывать зону работы. В случае, если зона работы ограничена и не требует частого перемещения, предохранительный пояс может крепиться к элементам конструкций. В случае, если зона работы значительна и требует свободного перемещения работника, предохранительный пояс следует применять в комплекте со страховочным устройством.

Пояса, находящиеся в работе, должны подвергаться осмотру не реже 1 раза в 15 дней. На предохранительном поясе должны быть обозначены номер пояса и дата его испытания. Запрещается пользоваться поясами, имеющими повреждения, а также поясами, срок использования которых после последнего испытания истек.

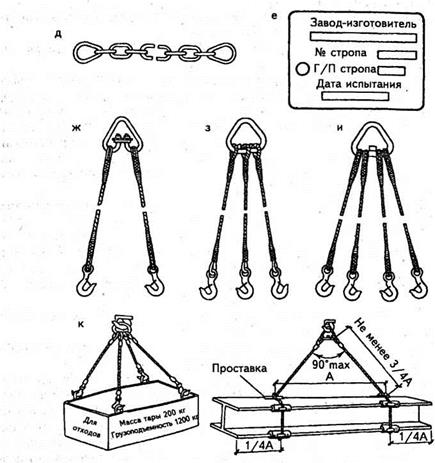

Съемные грузозахватные приспособления должны быть снабжены клеймом или прочно прикрепленной биркой с указанием номера, грузоподъемности и даты испытания. Грузоподъемность стропов указывается при угле между их ветвями 90°. Длина каната стропов должна быть такой, чтобы во время подъема груза угол между ветвями не превышал 90°.

Грузоподъемные машины, съемные грузозахватные приспособления и тару, не прошедшие технического освидетельствования, в работе использовать категорически запрещено. Инструмент необходимо содержать сухим и чистым, хранить в закрытых помещениях или специальных инструментальных ящиках-ларях с крышкой. Работать с инструментом, имеющим надлом и трещины на ручках, запрещается.

Захваты и другие такелажные приспособления следует периодически испытывать и при необходимости выбраковывать. Перед началом работы и в процессе монтажа такелажные устройства испытывают двойной нагрузкой.

Неисправные съемные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. В процессе эксплуатации съемных грузозахватных приспособлений и тары владелец должен периодически проводить их осмотр в соответствии с существующими инструкциями в следующие сроки: траверсы, клещи и другие захваты и тару — каждый месяц; стропы (за исключением редко используемых) — каждые 10 дней. Поврежденные съемные грузозахватные приспособления и тара должны изыматься.

Не допускается выполнять монтаж конструкций на высоте в открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе или тумане, исключающем видимость в пределах фронта работ. Работы по перемещению и установке элементов, имеющих большую парусность (глухие стеновые панели, листовые металлические конструкции и т. д.), следует прекращать при скорости ветра 10 м/с и более.

На участке (захватке), где ведутся монтажные работы, не должны выполняться другие работы и находиться посторонние лица.

К монтажным работам на объекте допускаются рабочие не моложе 18 лет, прошедшие медицинский осмотр и инструктажи (вводный — при поступлении на ^работу и первичный — непосредственно на рабочем месте) по соблюдению правил безопасности труда и имеющие соответствующие удостоверения. Рабочий должен быть обучен безопасным приемам труда по утвержденной программе; ежегодно его знания проверяют.

До подъема конструкции должны быть проверены на отсутствие повреждений, очищены от грязи, наледи и т. п. Не допускается подъем конструкций, не имеющих монтажных петель или меток, обеспечивающих их правильную строповку и монтаж. Способы строповки элементов конструкций и оборудования должны обеспечивать их подачу к месту установки в положении, близком к проектному.

Элементы монтируемых конструкций или оборудования во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками. Однако сам груз следует поднимать и опускать только в строго вертикальном положении. Перед подъемом надо проверить надежность петель для строповки груза. Запрещается во время перерывов оставлять груз поднятым.

Монтаж конструкций каждого вышележащего этажа (яруса) многоэтажного здания можно производить лишь после проектного закрепления всех мойтаж — ных элементов и достижения бетоном (раствором) замоноличенных стеков несущих конструкций прочности, указанной в ППР.

Не допускается пребывание людей на элементах конструкций и оборудования во время их подъема и перемещения. Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу.

При перемещении монтируемых элементов расстояние между ними и выступающими частями смонтированного оборудования или других конструкций должно быть по горизонтали не менее 1 м, а по вертикали не менее 0,5 м.

Места работ на высоте должны иметь соответствующие ограждения.

При монтаже конструкций особенно опасны верхолазные работы, которые выполняются на высоте более 5 м от поверхности земли или настила перекрытия, а также работы, выполняемые непосредственно с элементов конструкций.

При работе с приставной лестницы на высоте более 1Д м следует применять предохранительный пояс, прикрепляемый к конструкции сооружения или к лестнице при условии ее закрепления к строительной или другой конструкции. Лестницы или скобы, применяемые для подъема или спуска работников на рабочие места, расположенные на высоте более 5 м, должны быть оборудованы устройствами для закрепления стропа (фала) предохранительного пояса.

Выполняя любые работы на высоте, необходимо обязательно закрепиться карабином цепи предохранительного пояса за прочно установленные конструкции. Каждый предохранительный пояс должен быть испытан на статическую разрывную нагрузку не менее 7000 Н (700 кгс) и ударную динамическую нагрузку, возникающую при падении груза массой 100 кг с высоты, равной двум длинам стропа (фала). Данные испытаний заносят в специальный журнал.

По окончании работ проверяют рабочее место, а также нижележащие площадки и этажи (при сварочных работах) с целью ликвидации скрытых очагов, грозящих возникновением по’жара.

Вопросы для самопроверки

1. Какие методы монтажа различают в зависимости от принятой последовательности установки элементов каркаса здания?

2. Какие методы различают в зависимости от направления монтажа зданий?

3. Каковы основные требования при транспортировании строительных конструкций?

4. Назовите основные требования при складировании строительных конструкций (их положение, размеры штабелей идрд.

5. Как производится укрупнительная сборка конструкций?

6. Каковы основные технические характеристики и особенности грузоподъемных кранов?

7. Как производится выбор монтажных кранов?

8. Что вы знаете о предназначении и разновидности грузозахватных приспособлений?

9. Как производится монтаж одноэтажных промышленных зданий?

10. Каковы основные условия безопасной работы с грузоподъемными кранами?

Тест

1. Установка конструкций определенного вида отдельной проходкой крана производится при методе монтажа:

а) комплексном (совмещенном, сосредоточенном);

б) раздельном (дифференцированном);

в) комбинированном (смешанном);

г) крановом.

2. Сборные железобетонные колонны и сваи транспортируются;

а) в положении «на ребро»;

б) в горизонтальном положении;

в) в рабочем положении;

г) в вертикальном положении.

3. Конструкции при хранении в штабеле между их рядами опирают на:

а) инвентарные подкладки;

б) инвентарные прокладки;

в) уплотненный грунт;

г) строповочные петли.

4. Показатель технической характеристики крана, зависящий от наибольшей массы груза и грузозахватного устройства, которая может быть поднята краном при условии сохранения его устойчивости и прочности конструкции, — это;

а) грузоподъемность;

б) высота подъема крюка;

в) скорость;

г) мощность.

5. Строповку груза за петлевые элементы обеспечивают:

а) зацепные (крюковые) захваты;

б) фрикционные захваты;

в) анкерные захваты;

г) опорные захваты.

6. Количество прямолинейных ветвей стропа с обозначением 4СК:

а) один;

б) два;

в) три;

г) четыре.

7. Угол между ветвями стропов при подъеме конструкций должен быть:

а) не более 90°;

б) не менее 90°;

в) не более 120°;

г) не более 180°.

8. Для подъема одним крюком крана длинномерных или объемных элементов с уменьшением высоты подъема крюка служат:

а) стропы;

б) захваты;

в) траверсы;

г) механизмы управления.

9. Монтаж стеновых панелей бескаркасных панелоных зданий начинается с:

а) установки внутренней продольной панели в центре здания, обеспечивающей пространственную неизменяемость здания;

б) установки внутренней поперечной панели в центре здания, обеспечивающей пространственную неизменяемость здания;

в) создания жестких узлов, обеспечивающих пространственную неизменяемость конструкций;

г) установки наружной панели.

10. Граница опасной зоны вблизи мест перемещения грузов краном:

а) не обозначается;

б) озвучивается специальными сигналами;

в) обозначается и ограждается;

г) охраняется специальным нарядом.

|

Ключ

|

|

|

Особенности монтажа зданий и сооружений

Методы монтажа характеризуются комплексом организационных и технологических признаков.

Основные организационные признаки:

♦ направление развития фронта работ;

♦ последовательность выполнения монтажных операций;

♦ степень укрупнения монтажных элементов;

♦ деление хода монтажных работ (на очереди, этапы) и сооружения (на захватки, узлы и т. д.).

Технологические признаки: особенности выполнения отдельных операций по захвату (строповке), наводке, ориентированию и установке в проектном положении монтажных элементов, их закреплению, антикоррозийной защите и др.

По технологическим признакам различают 4 группы монтажных операций:

♦ подготовительные, выполнения при необходимости укрупнительной сборки или монтажного усиления конструкций;

♦ такелажные, связанные с оснасткой и строповкой поднимаемой конструкции;

♦ собственно монтажные, предусматривающие подъем, перемещение, наводку, ориентирование, установку конструкции в проектное положение, выверку и закрепление;

♦ сопутствующие, включающие герметизацию стыков, ихзамоноличивание, установку крепежных деталей, частичную отделку и т. д.

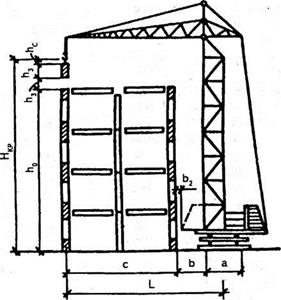

Монтаж одноэтажных промышленных зданий. Для одноэтажных промышленных зданий легкого типа с железобетонным каркасом рационален раздельный метод монтажа конструкций.

Одноэтажные промышленные здания тяжелого типа монтируют преимущественно комплексным методом. ,

Для промышленных зданий площадью свыше 30 тыс. м2 металлическими конструкциями покрытия экономически и технологически оправдано использование конвейерного метода крупноблочного монтажа.

Монтаж оболочек купольных, сводчатых, структурных и других покрытий:

♦ наземная сборка в кондукторах с последующим подъемом конструкции оболочки в проектное положение;

♦ сборка на проектных отметках.

Выбор метода монтажа большепролетных зданий обусловлен тем, что их размеры в плане превосходят радиус действия монтажных кранов, а некоторые монтажные элементы (рамные элементы, арки и др.) ввиду их больших масс и габаритов приходится монтировать частями, используя временные монтажные опоры, либо поднимать в цельно-сборочном виде, применяя спаренную работу монтажных кранов или подъемники.

Во время монтажа конструкций необходимо соблюдать технологическую последовательность, обеспечивающую устойчивость и геометрическую неизменяемость смонтированных конструкций.

При монтаже одноэтажных зданий пути движения кранов и монтажные позиции необходимо выбирать с таким расчетом, чтобы краном на каждой стоянке было смонтировано возможно большее число элементов. Так, например, при пролете 12 м и шаге колонн 6 м краном, двигающимся посередине пролета, могут быть смонтированы два, четыре или шесть монтажных элементов. При пролете 18 и 24 м кран может перемещаться вдоль каждого монтируемого ряда и монтировать до четырех элементов.

Монтаж сборных железобетонных колонн ведут с помощью различных захватов и стропов. В тех случаях, когда монтаж производят с транспортных средств или колонна имеет недостаточную прочность на изгиб, применяют соответствующие балансирные устройства, позволяющие переводить конструкции в вертикальное положение на весу. При этом строповку осуществляют за две или несколько точек. Установку, выверку и закрепление колонн производят с помощью клиньев, расчалок, кондукторов.

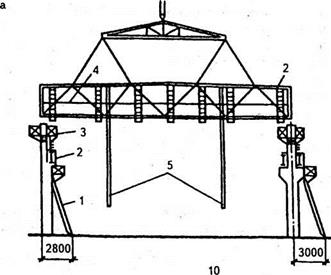

Монтаж стропильных балок и ферм производят с помощью траверс. Строповку железобетонных ферм во избежание потери их устойчивости осуществляют за две, три или четыре точки. Перед подъемом на фермы навешивают оттяжки (для ее наводки), инвентарные распорки и монтажные площадки. Для обеспечения устойчивости и геометрической неизменяемости первую установленную ферму или балку следует раскреплять расчалками из стального каната, а последующие — распорками, прикрепляемыми струбцинами к верхним поясам ферм (балок), или специальными кондукторами (рис. 10.3). Обычно для ферм пролетом 18 м используют одну распорку, при пролетах 24 и 30 м — две.

Если отсутствуют специальные указания в проекте производства работ, плиты покрытия рекомендуется укладывать по разметке на верхних поясах ферм (балок) в следующем порядке: по металлическим фермам или фонарям — начиная с середины пролета с симметричной загрузкой; по железобетонным балкам или фермам при бесфонарных покрытиях — от одного края покрытия к другому; в пролетах, примыкающих к ранее смонтированным, — от смонтированного покрытия к свободному концу; по железобетонным фермам с фонарем — от края покрытия к фонарю. Закладные детали каждой плиты не менее чем в трех узлах опирання необходимо приварить к закладным деталям верхнего пояса фермы (балки); первая плита приваривается в четырех точках.

Монтаж стеновых панелей начинают после окончательного закрепления всех элементов каркаса Здания.

Монтаж многоэтажных зданий. Многоэтажные здания монтируют одним или несколькими башенными кранами, размещаемыми таким образом, чтобы исключать «мертвые» участки, находящиеся вне зон обслуживания.

При монтаже бескаркасных панельных зданий очередность установки панелей определяется проектом производства работ. Монтаж осуществляют с помощью индивидуального или группового монтажного оснащения, при этом грани элемента или риски на нем должны быть совмещены с рисками, вынесенными от разбивочных осей.

|

|

|

Проект производства работ предусматривает последовательность установки панелей с учетом следующих условий:

1. Монтаж начинается с создания жестких узлов, обеспечивающих пространственную неизменяемость конструкций. К ним относятся внешние углы и лестничные клетки здания. Обычно монтаж начинается с внешних углов здания, при этом первой, как правило, ставится угловая панель торцовой стены.

2. Монтаж сборных элементов ведется «на кран», т. е. начинается с более удаленной от крана стены. В этом случае обеспечивается визуальная связь крановщика с местом монтажа, создаются более безопасные условия труда, так как панели не приходится-переносить над ранее поставленными. При наличии двух строительных кранов монтаж начинается с внешних углов здания, ближайших к каждому монтажному крану.

3. Панель наружной стены не следует устанавливать между ранее поставленными. Это может нарушить устойчивость панелей или повредить их.

4. Панели наружных стен, несущие панели внутренних стен и балконные плиты монтируются в светлое время суток.

Монтаж внутренних стеновых панелей производят с помощью индивидуальных монтажных приспособлений, группового оснащения, а также специальных деталей, закладываемых в тело панели при изготовлении (метод пространственной самофиксации).

Выверенную в плане панель временно прикрепляют подкосами к плитам перекрытий, внутренние панели могут временно крепиться универсальными стойками, струбцинами, связями.

При монтаже каркаспо-нансльньїх зданий установку колонн в проектное положение обычно производят ограниченно свободным методом, используя рамношарнирный индикатор, или свободным методом, применяя одиночный или групповой кондуктор. Временно колонны закрепляют с помощью клиньев, расчалок, переносных домкратов, кондукторов или рамно-шарнирных индикаторов.

Высота колонн определяет высоту яруса: при колоннах на один этаж высота яруса один этаж; при колоннах на два этажа — высота яруса два этажаит. д. Монтаж очередного яруса выполняют после монтажа, сварки и замоноличивания ригелей и плит перекрытий нижележащего яруса.

К монтажу ригелей приступают после достижения бетоном стыка колонн с фундаментом не менее 50% проектной прочности в летнее время и 100% зимой. Расположение ригелей может быть продольным и поперечным. Ригели необходимо центрировать по осям колонн, соблюдая проектные размеры их опирання на консоли колонн.

Монтаж перекрытия начинают с установки распорных (связевых) плит сначала нижнего, а затем верхнего этажа. На место установки плиту подают в наклонном положении с помощью специального стропа. Уложенные плиты приваривают в четырех углах к полкам ригеля. Рядовые плиты перекрытия укладывают аналогично распорным.

После монтажа перекрытий этажей и плит покрытия приступают к монтажу стеновых панелей. Поясные панели, опирающиеся на простеночные или на плиты перекрытия, временно крепят либо к колонне, либо к плите специальными струбцинами с подкосами или стяжками. Простеночные панели прикрепляют подкосами к плитам перекрытий или к нижележащей поясной панели струбцинами с откидными хомутами.

Одновременно с монтажом панелей заделывают стыки.

Монтаж зданий из объемных блоков начинают после полного завершения всех работ нулевого цикла, с транспортных средств. Монтаж доборных элементов осуществляют с приобъектного склада.

Для блоков с линейным опиранием устраивают деревянные маяки, втоплен — ные в цементно-песчаный раствор постели блока. Для блоков с точечным опиранием выполняют опорные площадки из металлических пластин, набираемых до нужной высоты, и вокруг этих опорных площадок делают постель из цементно-песчаного раствора.

Строповка блоков производится четырехветвевыми стропами или специальными балансирными траверсами с ручной или автоматической регулировкой, позволяющими выровнять положение блока, если его наружная стена толще и массивнее внутренней.

Блоки монтируют, начиная от середины этажа к торцам, что уменьшает накопление возможных погрешностей, возникающих от неточности изготовления и установки блоков. Разрыв по высоте допускается не более чем на один этаж.

Монтаж стальных конструкций. Металлические колонны опирают: непосредственно на фундамент с забетонированной и затертой выровненной поверхностью; на стальные опорные балки, забетонированные в фундамент; на стальные плиты со строганой верхней поверхностью. Для опирання на стальные плиты необходимо предусмотреть обработку на заводе опорных плит и подошв башмаков колонн путем фрезерования. В этом случае колонну устанавливают без выверки. Безвыверочная установка колонн позволяет на 30% сократить трудоемкость монтажа.

Колонны к фундаменту крепят анкерными болтами, на которые плотно завинчивают гайки. При монтаже колонн высотой до 15 м, кроме анкерных болтов их крепят в направлении наименьшей жесткости не менее чем двумя расчалками. При высоте колонн более 15 м способ их крепления определяется расчетным путем.

Монтаж подкрановых балок, подстропильных и стропильных ферм производится после выверки и окончательного закрепления колонн й связей, обеспечивающих жесткость их положения.

Блочный монтаж — монтаж конструкций, предварительно укрупненных в плоские или пространственные блоки. Он позволяет снизить трудоемкость и продолжительность строительства крупных промышленных объектов. Примером плоского блока могут служить колонны фахверка, соединенные прогонами и связями.

пространственного — блок из двух ферм с прогонами и связями. Непременное требование к пространственному блоку — его геометрическая неизменяемость. Различают монтажные блоки неполной и полной заводской готовности. Последние представляют собой законченную часть здания или сооружения, не требующую после установки ее в проектное положение дополнительных строительно-монтажных работ.

Сборка блоков неполной заводской готовности (например, пространственных размерами 12×24,12×36 м и т. д.) собирают на конвейерной линии, представляющей собой расположенный в непосредственной близости от монтируемого объекта рельсовый путь с перемещаемыми по нему от поста к посту тележками- кондукторами, на которых осуществляется сборка. Конструкция блока должна давать возможность монтировать покрытия по системе «блок к блоку».

Готовый блок на тележке-кондукторе транспортируют к месту монтажа и с помощью мощных кранов или специальных кранов-установщиков, смонтированных на мостовых кранах, устанавливают в проектное положение.

Этот способ (конвейерной сборки и блочного монтажа) экономически целесообразен при возведении одноэтажных промышленных зданий площадью не менее 30—50 тыс. м2.

На принципе блочного монтажа основан комплектно-блочный метод строительства. Сущность метода состоит в том, что в стадии проектирования разделяют объекты на крупногабаритные, но транспортабельные, конструктивно законченные и укомплектованные технологическим оборудованием монтажные блоки с целью возведения и ввода в действие мощностей в кратчайшие сроки и при минимальных трудовых затратах. Блоки изготовляют в заводских условиях и доставляют на объект автопоездами. Монтаж заключается в установке блоков в проектное положение, обработке стыков и подключении коммуникаций. Из суперблоков массой 200—350 т и более могут быть смонтированы различные производственные здания практически любой длины высотой 5,2 и 6,4 м с пролетами 12 и 24 м. .

Блочный метод монтажа позволяет максимально перенести объемы строительно-монтажных работ со строительной площадки на промышленное производство, резко сократить послемонтажные процессы и в конечном счете сократить продолжительность и стоимость строительства.

Инструменты, приспособления и инвентарь для монтажных работ

Грузозахватные приспособления. Производительность труда монтажников, безопасность производства работ и их качество в значительной степени зависят от применяемого инструмента, приспособлений и инвентаря.

Для привода пневматического инструмента служит сжатый под давлением 0,5— 0,6 МПа воздух, подаваемый от пневмосети или передвижных компрессорных установок. Электрифицированный инструмент приводится в действие электродвигателями в основном мощностью до I кВт от электросети 380/220 В через понизительные трансформаторы с напряжением на выходе 36 или 220 В.

. К монтажным приспособлениям относятся грузозахватные и приспособления для выверки и временного закрепления монтируемых конструкций.

Грузозахватные устройства являются связующим звеном между рабочим органом подъемно-транспортной машины и грузом при его. перемещении. Грузозахватные устройства различают: с гибким подвесом и с жесткой подвеской; с ручным, автоматическим и дистанционным управлением. По взаимодействию с поднимаемым грузом грузозахватные устройства подразделяют на поддерживающие, зажимные, притягивающие и зачерпывающие.

Грузозахватные приспособления предназначены для обеспечения надежного соединения груза с рабочим органом грузоподъемной машины. Они представляют собой различное сочетание захватов, соединительных элементов и механизмов управления.

Захваты различной конструкции служат для обеспечения безопасных условий производства погрузочно-разгрузочных и монтажных работ, удобства строповки и расстроповки с учетом специфических особенностей поднимаемых элементов. Они являются элементом грузоподъемного средства, непосредственно взаимодействующим с грузом. По этому принципу захваты подразделяются на зацепные (крюковые), фрикционные, анкерные, опорные и притягивающие.

Зацепные (крюковые) захваты удерживают груз крюком, зацепленным за петлевой элемент груза.

Фрикционные захваты удерживают груз за счет сил трения между поверхностью груза и элементами захвата. С помощью фрикционных захватов монтируются элементы, в основном, колонны массой до 10 т. К фрикционным относятся и рычажные захваты, служащие для монтажа стеновых блоков.

Анкерные захваты удерживают груз путем фиксации закладного элемента в полости груза. К ним относятся коромысловые, клиновые и штыревые захваты.

Коромысловые захваты применяются при монтаже панелей перекрытия. Они имеют шарнирную поперечную планку, вставляемую с несущим стержнем в монтажное отверстие конструкции. Сверху положение захвата фиксируется гайкой или клином.

Применение клиновых захватов позволяет исключить монтажные петли в железобетонных конструкциях. Основной частью клинового захвата является корпус с подвижными в горизонтальном направлении распорными элементами и с распирающим клиновым стержнем (тягой), заклинивающей в рабочем положении распорные элементы между поверхностями клина и груза.

Штыревые (пальцевые) захваты имеют металлический штырь (палец), который вставляется в строповочное отверстие монтируемой конструкции и с его помощью надежно ее удерживает.

Опорные захваты удерживают груз при опирании части его поверхности на элемент захвата. К ним относятся клещевые, рамные и вилочные захваты. Клещевые захваты представляют собой рычажные системы в виде ножниц, рычаги которых имеют загнутые свободные концы, охватывающие поднимаемый элемент (например, стеновой блок, подкрановую балку).

Притягивающие захваты удерживают груз за счет разрежения или магнитного поля. К ним относятся вакуумные и электромагнитные захваты.

Вакуумные захваты работают по принципу присоса и исключают появление в монтируемых конструкциях монтажных напряжений. С помощью таких захватов монтируют крупноразмерные тонкостенные железобетонные изделия, а также плиты из непрочных и маложестких материалов (например, асфальтобетонных), структура которых разрушается от приложения сосредоточенных усилий при применении обычного такелажного оснащения. Вакуумные захваты выполняются в виде жесткой рамы, на которой установлены вакуумные камеры (при — сосы) и размещена вакуумная сеть (ресивер, коллекторы, шланги для каждой вакуумной камеры). Форма вакуумных камер должна соответствовать форме поднимаемого элемента. Магистральный гибкий рукав соединяет вакуумную сеть с вакуум-насосом. По способу создания вакуума в камерах различают насосные, эжекторные и безнасосные вакуумные захваты.

Электромагнитные захваты применяют при изготовлении строительных металлических конструкций. Работают они на постоянном электрическом токе, имеют круглую или прямоугольную форму и служат для перемещения грузов из ферромагнитных материалов. Для повышения безопасности эксплуатации электромагнитные грузозахватные устройства в виде подхватов выполняют совместно с механическими приспособлениями, позволяющими удерживать груз при отключении электромагнитов.

Соединительные элементы по конструкции делятся на гибкие (канаты, канатные ветви, цепи) и жесткие (из профильной стали).

Стропы, расчалки (ванты), оттяжки, детали полиспастов изготавливают из стальных канатов.

Стальные канаты, находящиеся в работе, периодически осматривают, своевременно выявляя поверхностный износ, разрывы или вспучивание прядей и проволок, образование петель и узлов. Бракуют канаты по числу обрывов проволок на длине одного шага свивки в соответствии с действующими нормами. Шаг свивки —длина отрезка каната, прядь которого совершила полный оборот вокруг его оси.

При эксплуатации канаты необходимо ежемесячно смазывать. Хранить их следует в сухом закрытом помещении. При длительном хранении не реже чем через 6 месяцев их осматривают и смазывают.