Архивы рубрики ‘АРМАТУРНЫЕ РАБОТЫ’

ГОРЯЧЕКАТАННАЯ АРМАТУРА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ

Эффективным видом стальной арматуры железобетонных конструкций является выпускаемая нашей промышленностью горя — чекатанная сталь периодического профиля марок Ст. 5 (ГОСТ 5781—53), 25ГС (ГОСТ 7314—55).

Горячекатанная сталь периодического профиля имеет вид круглых стержней со спиральными и продольными выступами (рис. 73). Диаметр ее от 6 до 90 мм. Применяется она в. сборных е монолитных железобетоных конструкциях.

В табл. 12 и 13 приведены сортаменты горячекатаиной стали периодического профиля по ГОСТ 5781—53 и ГОСТ 7314—55 (марки 25ГС).

Таблица 12

|

Сортамент горячекатанной стали периодического профиля по ГОСТ 5781-53

Номера профилей соответствуют диаметрам круглых стержней Таблица 13 |

одинаковых по площади поперечного сечения.

|

Сортамент стали горячекатанной низколегированной периодического профиля марки 25ГС (ГОСТ 7314—55) ___________

|

Фактическая площадь поперечного сечения стержней номеров 6—32 определяется по формуле (ГОСТ 7314—55):

ТЕ d2

~т~

где F — площадь поперечного сечения в мм2;

d — фактически замеренный внутренний диаметр стержня (см. рис. 73} в мм;

к — коэффициент, принимаемый равным:

для стержней №№ 6 и 7—1,10 , , №№ 8—16—1,15

, , №№ 18-32-1,10

Площадь поперечного сечения стержней периодического профиля допускается также определять по весу, согласно формуле:

7,857. ’

г де Q — вес стержня периодического профиля в г, L — длина стержня в см.

АРМАТУРА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ,. СПЛЮЩЕННАЯ И КАЛИБРОВАННАЯ

Расход стали для армирования железобетонных конструкций «составляет в среднем около 100 кг на 1 м3 бетона. При массовом применении сборных железобетонных конструкций и громадном объеме нашего строительства каждый процент сокращения расхода металла на арматуру высвобождает для народного хозяйства СССР десятки тысяч тонн стали.

Экономия металла может быть достигнута использованием сталей с повышенными механическими свойствами, а также применением сварной арматуры.

Применение арматуры из сталей повышенной прочности целесообразно только в том случае, если используются качества стали, т. е. если в арматурных стержнях допускаются растягивающие напряжения, по величине превышающие обычные.

Для повышения трещиноустойчивости железобетонных конструкций и изделий целесообразно применять арматуру периодического профиля, что способствует улучшению ее сцепления с бетоном.

Использование для железобетона различных новых эффективных видов арматуры уменьшает расход металла от 10 до 70% по сравнению с армированием сталью марки Ст. 0, имеющей величину расчетного предела текучести в 2500 кгісм2.

ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

Для предупреждения травматизма при арматурных работах, помимо общих требований техники безопасности, необходимо соблюдать некоторые дополнительные требования. Так, например, станки-а втом а ты конструкции Н. Е. Носенко должны устанавливаться на отдельных фундаментах и крепиться к ним анкерными

болтами. Путь движения прутка катанки от вертушки до правйль — ного барабана следует оградить так же, как и всю площадку, где ведется работа на станке. Площадку можно не ограждать, если она удалена от проходов и рабочих мест не менее чем на 2 м. Работать на станке-автомате разрешается только при закрытом кожухе правильного барабана; направлять пруток катанки в тянущие ролики можно лишь при выключенном двигателе. Вертушка для мотка катанки должна быть ограждена.

При работах на самотаске натяжной трос перед применением испытывается на растяжение; во время работы самотаски воспрещается: переходить через трос самотаски; находиться ближе 3 м от самотаски при отсутствии ограждений; расправлять руками витки бухт при размотке; стоять возле бухт, на которых заканчивается размотка во избежание удара пружинящим концом бухты. Концы катанки должны быть прочно закреплены в плашке.

При очистке арматуры от ржавчины металлическими щетками и молотками рабочим должны выдаваться предохранительные очки,-,

ПРАВКА ТЯЖЕЛОЙ АРМАТУРЫ

Искривленные круглые арматурные стержни диаметром от 12 до 40 мм могут выпрямляться на специальном станке, изобра — женнохм на рис. 71. Станки такой конструкции применяют на гидротехническом строительстве. Рабочей частью станка, так же как и у станков для выпрямления катанки, являются вращающиеся валки. Данные о станке приведены ниже:

Диаметр выпрямляемой стали… от 12 до 40 мм

Скорость подачи…………………………………….. от 0,33 до 0,60 м/сек

Число электродвигателей………………………. 2

Мощность электродвигателей… 9 и 14 кет

Длина станка со стеллажами…. 9200 мм

Ширина „ , …. 15S5 мм

Вес станка без стеллажей…………………….. 5150 кг

Вес стеллажей……………………………………………………….. 1200… кг

Для правки арматурных стержней диаметром более 40 мм на

гидротехнических стройках успешно применялись правйлькые станы, выпускаемые для правки труб. Для выпрямления арматуры больших диаметров может быть использован также станок С-266 для гнутья.

При отсутствии станка для правки или при небольшом объеме работ искривленные стержни диаметром более 14 мм хможно править вручную на верстаке, оборудованном правильными плитами системы Н. С. Замкова (рис. 72). Организация рабочего места для работы на этом станке показана на рис. 72, б.

|

2 Движение прутно |

Две правйльные плиты укрепляются на противоположных углах верстака. С одной стороны вплотную к верстаку устанавливают ряд высоких козелков, с другой стороны — с отступом на 30 см — ряд низких козелков, соединенных с верстаком ската-

|

Рис. 72. Ручная правка тяжелой арматурной стали: а — правильная плита конструкции Н. С. Замкова (размеры в мм): 1 — уголок; 2— нижняя плита; 3— верхняя плита; б — организация рабочего места для правки арматурных стержней: 1 — верстак с плитами; 2 — высокие козелки; 3 — низкие козелки; 4 — скаты |

ми. Обычно правка производится звеном в составе двух арматурщиков 4 и 3-го разряда.

Один арматурщик подносит погнутые стержни и укладывает их на высокие козелки, а второй, работающий на верстаке» закладывает по одному стержню между уголками правильной плиты в выправляет их, действуя стержнем как рычагом. Выправленные стержни скатываются на низкие козелки.

РАЗМАТЫВАНИЕ, ПРАВКА И РЕЗКА ЛЕГКОЙ АРМАТУРЫ

Разматывание и правка легкой арматуры могут производиться различными способами.

В настоящее время широкое применение в строительстве получили станки-автоматы для одновременной правки и резки легкой арматуры. Схема работы такого станка приведена на рис. 60.

|

Рис. 60. Схема работы станка для правки и резки легкой арматуры: 1 — упор; 2—режущее приспособление; 3 — ножи; 4 — тянущие ролики; 5 — правильные ролнкн; 6 — арматурный стержень |

Разматываемая из мотка круглая арматурная сталь 6 захватывается тянущими роликами 4 и протягивается через правильный барабан 5. Длина отрезаемого прутка регулируется подвижным упором 1, управляемым при помощи тросов. Упор соединен с механизмом включения и режущим приспособлением 2 с ножами 3, которые перерезают стержень 6 в момент нажатия его конца на упор 1. Скорость вращения ножей 3 увязывается со скоростью вращения роликов 4, подающих арматуру.

Наиболее (простым и удобным в эксплуатации является построенный по этому (принципу станок-автомат для правки и резки арматурных стержней, сконструированный инж. Н. Е. Носенко.

Станки конструкции Н. Е. Носенко выпускаются двух типов: малая модель АН-8 — для правки и резки круглой стали диаметром 3—& мм и большая модель АН-14 — для правки и резки стали диаметром 4—14 мм.

Резку стержней на установленную длину станки производят автоматически. При неавтоматической работе станки могут резать проволоку после правки на стержни любой длины.

На станках можно править сталь марок Ст. 5, (а также холоднотянутую проволоку, не поддающуюся правке на лебедках.

Техническая характеристика станков АН-8 и АН-14 приведена в табл. 10.

|

Техническая характеристика станков АН-8 и АН-14

Примечание. Показатели производительности даны для коэффициента использования станков, равного 0,85. |

Станок АН-8 (рис. 61) состоит из четырех основных узлов: пра — вйльного барабана, рабочей коробки для резки, приемного устройства и. станины. Внутри станины помещены два электродвигателя для привода рабочей коробки и правильного барабана.

На станине болтами прикреплены правйльный барабан и рабочая коробка.

Приемное устройство, куда поступает выправленный прут, одной частью крепится к консольной части станины, а второй — к особой опоре.

Правйльный барабан представляет собой полый цилиндр с пятью отверстиями, в которых укрепляют плашки из закаленной стали. Плашки могут несколько перемещаться благодаря резьбе, имеющейся в корпусе правйльного барабана и держателе плашек. Положение плашек устанавливают опытным путем в зависимости от диаметра выправляемых стержней.

Со стороны подачи стержня барабан имеет приемную воронку.

Выправляемый стержень протаскивают через барабан приводными тянущими роликами рабочей коробки. При вращении барабана со скоростью около 1850 об/мин и одновременном протаскивании стержня происходит его изгиб плашками в различных направлениях, в результате чего стержень выпрямляется.

Рабочая коробка с системой валов и шестерен служит для привода ведущих роликов и включения механизма резания.

В конце приемного устройства находится приспособление для включения муфты режущего механизма. Приемное устройство предназначено для приемки нарезанных прутков и включения муфты режущих шестерен. Оно состоит из несущей трубы, укрепленной на подставках. На этой трубе на кронштейнах закреплена приемная часть, состоящая из сборной направляющей, внутри которой в образующееся свободное пространство могут поступать отрезаемые прутки.

Работа по правке и резке арматурной стали на станке АН-8 производится следующим образом (рис. 62): моток арматуры, подлежащей правке и резке, надевают на вертушку со стороны приемной части правйльного барабана; конец арматуры длиной 1—1,5 м выпрямляют вручную, протаскивают через плашки правйльного барабана и зажимают ведущими роликами. Включают оба электродвигателя станка и определяют качество правки; при необходимости производят регулировку плашек, одновременно проверяют правильность резки и регулируют длину отрезаемых стержней. Когда достигнуты хорошее качество правки и нужная длина резки, станок включают на непрерывную работу. При заправке следующего мотка все операции по накладке и пуску станка повторяются.

Во время правки поверхность стержней очищается до блеска от ржавчины и грязи. Это очень важно для сварки арматуры, так как вручную добиться такого качества очистки трудно.

6 А. С. Торопов S1

|

Рис. 61. Правплыю-отрезпой станок АИ-8 конструкции Н, Е. Носенко |

Станок обслуживает звено рабочих, состоящее из Двух человек: станочник 5-го разряда налаживает и заправляет станок, остальное время он может быть занят на другой работе; подсобный рабочий 3-го разряда устанавливает *мотки арматуры на вертушку и относит нарезанные стержни.

|

Рис. 62. Работа на станке АН-8 |

Вертушка для арматуры размещается в 1,5—2 м от правильного барабана на высоте 40 см от пола.

Среди различных конструкций наиболее удачной является вертушка конструкции В. А. Миронца (рис. 63), улучшившего вертушку конструкции Бурина и Замкова. Дугообразная форма трубчатых стоек облегчает надевание бухты катанки на вертушку. Крышка предохраняет втулку от попадания мусора и окалины. В ветвях крестовины имеется по два отверстия, позволяющих применять сменные вставки для мотков катанки диаметром 400 и 600 мм.

Работа на станке АН-14 производится так же, как и на станке АН-8.

При отсутствии на строительстве станков-автоматов конструкции Н. Е. Носенко для выпрямления круглой стали в кругах могут быть применены самотаски. Одной из наиболее эффективных является самотаска, предложенная Н. С. Замковым, общий вид которой показан на рис. 64.

Самотаска монтируется на площадке шириной 3—4 м и длиной 50—70 м.

На одном конце площадки, на специальной іраме, устанавливается реконструированная однобарабанная двухступенчатая фрикционная лебедка с тяговым усилием 1,25 т (рис. 65).

|

Рис. 63. Вертушка для разматывания катанки конструкции В. А. Миронца: 1 — крестовина из швеллеров и полос; 2 — крышка втулки; $ — вставные стойки дугообразной формы; 4 — опорные ролики; 5 — опорное кольцо; 6 — ось крестовины; 7 — втулка |

С обода диска фрикционного сцепления 1 снимается тормозная лента и на диске укрепляется швеллер 2, изогнутый по окружности и образующий желоб, через который пропускается бесконечный трос 5 самотаски. Впереди барабана 6 к нижней раме лебед-

|

Рис. 64. Схема установки для размотки и выпрямления арматурной стали при помощи самотаски: 1 — штабель мотков арматуры; 2 — упорный столб с блоком и натяжным приспособлением; 3 — бесконечный трос; 4 — вертушки с бухтами катанки; 5 — эксцентриковый зажим; 6 — накидной крюк; 7 — ручной пресс для резки; 8 — передвижной механический пресс системы Дронова для резки; 9 — узкоколейный путь; 10 — лебедка |

ки привариваются кронштейны 3, на которых монтируются два блока 4, огибаемые бесконечным тросом 5. Лебедка имеет две скорости: большая скорость используется для размотки, а малая — для вытягивания катанки. На другом конце площадки помещается упорный столб с блоком (рис. 66). Блок и лебедки связаны между собой бесконечным тросом диаметром 10—12 мм, предназначенным для размотки катанки. Чтобы бесконечный трос 84

|

Рис. 65. Лебедка, реконструированная для вытягивания арматуры: 1 — диск фрикционного сцепления; 2 —■ швеллер, прикрепленный к окружности диска; 3 — кронштейн для крепления блока; 4 — блок; 5 — бесконечный трос самотаски; 6 — барабан с крюком |

|

Рис. 66. Упорный столб с блоком для самотаски: і — столб; 2 — натяжная муфта: 3 — блок; 4 — бесконечный трос; 5 — поперечина |

не провисал, он прикрепляется к столбу с помощью натяжной муфты, как это показано на рисунке.

Концы разматываемой катанки закрепляют к плашке конструкции Бутова (рис. 67), которая специальным накидным крюком

|

Рис. 67. Приспособления для размотки и вытягивания арматурной стали с помощью самотаски: а — зацепление накидного крюка за бесконечный трос при размотке бухт; б — зацепление накидного крюка за крюк натяжного троса при вытягивании катанки; в — плашка Бутова для закрепления концов разматываемой катанки; г — накидной крюк; д — плашка для соединения коротких концов катанки; е — трос с крюком для вытягивания катанки |

может быть закреплена на бесконечном тросе в любом месте. При вращении барабана лебедки крюк с плашкой подтягивается бесконечным тросом и катанка разматывается. Помимо плашки конструкции Бутова, может применяться плашка, сконструированная Н. С. Замковым (рис. 68). Эта плашка состоит из Прямоугольной пластины 1 и прикрепленной к ней серьги из круглой стали 2.

В пластине просверлено несколько отверстий 3 для разных диаметров вытягиваемой стали.

концов серьги, за которую зацепляют накидной крюк троса самотаски. Концы катанки продевают в отверстия пластины и выпускают на длину не менее 50 мм, после чего плашку надевают на трос самотаски.

Как только самотаска пускается в ход, трос начинает подтягивать плашку; заложенные в ней концы катанки изгибаются и принимают форму крюков. По окончании вытягивания катанки эти крюки легко вынимаются из отверстий плашки. Использование плашки такой конструкции упрощает процесс правки катанки, так как исключает применение накидного крюка.

Вытягивание арматуры производится лебедкой при помощи короткого натяжного троса (см. рис. 67, е) длиной в 4—5 м, диаметром 20 мм, на одном конце которого сделана петля, а на другом укреплен крюк.

Петлей трос крепится к крюку, приваренному к барабану лебедки, а крюк натяжного троса зацепляется за отверстие в накидном крюке.

Для размотки и вытягивания катанки самотаской следует

|

sC- |

|

Рис. 69. Эксцентриковые зажимы А. И. Бурпна: а — одинарный; б — двойной |

применять вертушку, показанную на рис. 63. Схема установки для размотки и выпрямления круглой арматурной стали при помощи самотаски показана на рис. 64.

Рядом с упорным столбом устанавливают несколько вертушек 4 для надевания на них мотков катанки и зажим 5 для закрепления (при вытягивании) кондов арматуры размотанных мотков. Наиболее удобным является эксцентриковый зажим А. И. Бунина, устройство которого ясно из рис. 69. За бесконечный трос 3 (рис. 64) концы выпрямляемой и растягиваемой катанки зацепляются с помощью накидного крюка в. Для отрезания концов вытянутой катанки применяют ручные пресс-ножницы 7. Площадка снабжается также механическими пресс-ножницами 8 системы А. М. Дронова, передвигающимися по узкоколейному пути 9, что дает возможность резать выпрямленные стержни в любом месте по длине самотаски.

Передвижной механический пресс системы А. М. ДроиоЕЗ (рис. 70) применяют для резки круглой стали диаметром до

16 мм. Его монтируют на платформе узкоколейной вагонетки. От двигателя 1 мощностью 3,5 кет с помощью зубчатой передачи вращение передается коленчатой оси с насаженным на нее шатуном 2. Шатун приводит подвижной нож 3 в возвратно — поступательное движение в горизонтальном направлении. Второй, неподвижный нож укреплен на станине пресса. Максимальное количество ре — зов в минуту — 30. К рубильнику 4, который служит для включения двигателя, подводится гибкий кабель. По рельсовому пути пресс может быть передвинут в любое место по длине самотаски; это значительно легче и быстрее, чем подтаскивание распрямленных прутьев катанки к установленному неподвижно станку С-76 для резки круглой стали диаметром до 40 мм, дающему до 32 резов в минуту при мощности двигателя 7,4 кет.

Звено но вытягиванию катанки состоит из трех человек. Один арматурщик 5-го разряда управляет лебедкой, снимает накидной крюк с бесконечного троса и зацепляет за натяжной трос для вытягивания ниток, вынимает концы выдвинутых ниток из плашки и зацепляет освободившийся накидной крюк за бесконечный трос для направления обратно к вертушкам.

Два арматурщика 3-го разряда обслуживают вертушки: укладывают на них бухты катанки, закладывают концы ниток в плаш — 88

ку, зацепляют накидной крюк за бесконечный трос, закрепляют концы размотанных ниток в зажиме Бурина (перед их вытягиванием), освобождают вытянутые нитки из зажима, обрезают и откладывают их в сторону.

На строительстве с небольшим объемом арматурных работ механическая самотаска может быть заменена ручной лебедкой; при этом метод работы и состав звена сохраняется.

В табл. 11 показано рекомендуемое количество одновременно разматываемых и вытягиваемых ниток арматуры.

|

Таблица 11 Количество одновременно ргзматываемых и вытягиваемых ниток арматуры

|

ПРАВКА АРМАТУРЫ И РЕЗКА КАТАНКИ

Все операции по обработке арматурной стали (пра-вха, сортировка, резка и частично сварка) относятся к заготовительным операциям. ,

Поскольку тяжелая арматура (диаметром 14 мм и более) и легкая (диаметром 4—14 мм) требуют для своей обработки различных механизмов, ^приемов и организации работ, заготовка этих видов арматуры рассматривается отдельно.

ПРЕДВАРИТЕЛЬНО-НАПРЯЖЕННЫЕ ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ

Значительное распространение в настоящее время получают так называемые предварительно-напряженные железобетонные конструкции. В этих конструкциях арматура, натянутая до начала работы элемента под нагрузкой, стремится сжаться и передает при этом часть сжимающих усилий окружающему бетону. Поэтому прежде чем бетон в предварительно-напряженной конструкции, воспринимая расчетную нагрузку, начнет работать на растяжение, в нем должно быть погашено предварительно созданное сжатие. Таким образом, наличие предварительного напряжения позволяет увеличить нагрузку на конструкцию, по сравнению с конструкцией, армированной обычным способом, или при прежней величине нагрузки уменьшить размеры конструкции, т. е. достичь экономии бетона и стали. Следует отметить, что впервые идея предварительного напряжения (обжатия) элементов, работающих на растяжение, была предложена в 1861 г. русским ученым-артиллеристом, акад. А. В. Гадолиным.

Преимущества предварительно-напряженных железобетонных конструкций перед обычными следующие:

1. При работе на изгиб под нагрузкой в элементах конструкций из обычного железобетона, например в балках (см. рис. 32), прочность бетона используется не в полной степени, так как в зоне растяжения он почти не работает, а передача усилий осуществляется одной арматурой.

В балке с предварительно-напряженной арматурой способность бетона хорошо работать на сжатие используется во всем сечении. Это позволяет уменьшать сечения, а следовательно, объем и вес

|

Рис. 56. Виды армирования предварительно-напряженных конструкций и |

способы натяжения арматуры:

а — струнобетониые балки различных сечений; б — балка перед растяжением армату-

ры; в — балка после растяжения арматуры со вложенными шайбами; г — схема уста-

новки гидравлического домкрата на конце балки (план):

1 — анкерная колодка; 2 — захват; 3 — траверсная балка; 4 — домкрат; 3 — арматурный пучок; 6—анкерная шайба; д — анкерная шайба; с — общий вид механического домкрата с электроприводом: I—ходовая тележка; 2— электродвигатель; 3 — натяжной механизм; 4 — подъемное устройство; 5 — рама натяжного механизма; 6 — упорное устройство; ж — разрез гидравлического домкрата: 1 — гайковерт; 2 — шток: — 3 — шестеренчатая передача; «/ — поршень; Л — гндроцнлнндр; Л — ось шестерни 7 — ручка; 8 — маховичок; 9 — место конца стержня

а _ арматурные пупки, заключенные в трубки; б — тип железобетонной балки с арматурой в виде пучков; в — общий вид передвижной установки для последующего натяжения пучков арматуры: 1 — балка, собранная пз отдельных блоков; 2 — гидравлический домкрат; 3 — поворотная консоль с блоком для подвешивания домкрата; 4 — манометр; 5 — масляный насос; 6 — тележка; с —• зажим для закрепления арматурных проволок в пучок: / — стержень с резьбой; 2 — специальная обжимная гильза; 3 — арматурные

проволоки

предварительно-напряженных элементов и сократить расход материалов, в частности цемента.

2. Благодаря лучшему использованию свойств арматурной стали в предварительно-напряженных конструкциях по сравнению с обычными сокращается расход арматуры. Это сокращение особенно эффективно при применении для арматуры сталей с высоким пределом прочности.

3. Конструкции с предварительно-напряженной арматурой (напряженно-армированные) обладают повышенной трещино — устойчивостыо, что, помимо предохранения арматуры от ржавления, важно для сооружений, находящихся под постоянным давлением воды или каких-либо других жидкостей и газа (трубы, плотины, резервуары и т. п.).

4. Вследствие уменьшения объема и веса напряженно-армированных железобетонных элементов облегчается применение сборных конструкций и увеличивается величина пролетов, которые целесообразно ими перекрывать.

В качестве арматуры предварительно-напряженных железобетонных конструкций наиболее часто применяют проволоку диаметром 3—5 мм, но может быть применена и круглая арматура других диаметров, а также стержни периодического профиля.

Армирование предварительно-напряженных конструкций может выполняться двумя способами.

В первом случае арматуру перед укладкой бетона натягивают, ■бетонируют конструкцию при натянутой арматуре и после отвердевания бетона натяжные приспособления снимают. При этом сжатие бетона достигается за счет сцепления между стремящимися сжаться арматурными стержнями и бетоном. Такой бетон, равномерно армированный в зоне растяжения стальными проволоками, называют также струнобетоном (рис. 56,а).

Для того чтобы предварительно (перед бетонированием) натянуть арматурный стержень, один конец его обычно неподвижно закрепляют, а ко второму концу прикладывают растягивающее усилие.

Простейший метод растяжения заключается в том, что на концы арматурного стержня, имеющие винтовую резьбу, навинчиваются гайки, и одну из гаек вручную затягивают гаечным ключом. По мере растягивания (удлинения) стержня, под гайку подкладываются шайбы, как это показано на рис. 56,в.

В настоящее время такой медленный и трудоемкий способ заменяют механизированным, при котором растяжение стержня до необходимого усилия производится специальным домкратом.

На рис. 56,г показано место расположения домкрата в установке для предварительного натяжения арматуры. Домкрат 4 размещают между металлической формой, в которой будет бетонироваться изделие, и специальной траверсной балкой 3. При работе домкрата приводится в движение траверсная балка с прикреплен-

ными к ней захватами или зажимами 2, в которые закладываются отдельные арматурные стержни или пучки стержней.

Для растяжения применяются как механические, так и гидравлические домкраты.

Общий вид механического домкрата с электроприводом приведен на рис. 56,е. Тележка 1 служит для облегчения передвижения домкрата вдоль установленных металлических форм с приготовленной для натяжения арматурой. Натяжной механизм 3расположенный в центре конструкции домкрата и укрепленный на раме 5может подниматься и опускаться при помощи специального устройства 4. Рама снабжена упорными устройствами 6, упираемыми при работе домкрата в стенку металлической формы.

Операция по натяжению арматуры производится в последовательности, описанной ниже. Тележка домкрата и натяжной механизм устанавливаются так, чтобы ось натяжного механизма совпадала с осью натягиваемого стержня или пучка стержней. После этого арматурный стержень закрепляют в зажимах и включают электродвигатель 2. Через вал червяка вращение передается червячной шестерне. При вращении шестерни натяжной винт движется поступательно, производя натяжение арматуры.

Домкраты описанной конструкции могут развивать натягивающее усилие до 10 т.

Более мощными и удобными являются гидравлические домкраты. На рис. 56,ж показан разрез гидравлического домкрата усилием до 50 т для натяжения арматуры. Для того чтобы растягиваемый стержень мог быть присоединен к домкрату, он должен иметь на конце резьбу с навинченной на нее гайкой.

При надевании домкрата на подготовленный стержень,

шток 2, находящийся в корпусе домкрата, вращением маховичка 8 навинчивается своим резьбовым концом на конец стержня, и при этом находящаяся на стержне гайка входит в отверстие гайковерта 1. Шток навинчивается до тех пор,

пока поршень 4 не упрется в гидроцилиндр 5 домкрата (такое положение поршня показано на рисунке). После этого в цилиндр начинают нагнетать масло; поршень, отходя назад под давлением масла, упирается в заплечики штока и тянет его вместе с привинченным арматурным стержнем. Степень натяжения стержня определяется по показаниям манометра. Когда натяжение стержня достигает необходимой величины, гайка подкручивается гайковертом до упирання в анкерную шайбу и удерживает затем стержень после снятия домкрата в натянутом (напряженном) состоянии до укладки в форму бетонной смеси и ее затвердевания.

Вращение гайковерту передается через шестеренчатую передачу 3 при вращении гаечным ключом оси 6 одной из шестеренок, находящейся в корпусе ручки 7.

Для удобства пользования гидравлический домкрат обычно монтируют на одной тележке с масляным насосом, масляным бачком и комплектом шлангов (см. рис. 57,в).

При армировании конструкции пучками проволок небольшого диаметра предварительное натяжение пучка производят, закреплял проволоки в специальном зажиме. Это может быть сделано также при помощи гидравлического домкрата двойного действия.

|

Рис. 58. Схема установки для непрерывного армирования предварительно-напряженной проволокой: 1 — бухты проволоки; 2 — механизм лебедки; 3 — проволока в I или 2 нитки, натянутая между точками Л и Б до заданной величины; 4 — вращающаяся платформа; 5 — поддон со штыпямн; 6—пантограф (водило); 7 — натяжная станция с грузовой клетыо |

Домкрат двойного действия имеет два поршня. При движении одного из поршней натягиваются все проволоки арматурного

|

Рис — 59. Панель перекрытия, армированная по способу непрерывного армирования |

пучка, а при движении второго поршня производится их закрепление. При натяжении проволоки пупки закрепляются в желобках специального конусообразного анкера.

Наконечник домкрата делается обычно сменным; это позволяет использовать домкрат для натяжения отдельных стержней разных диаметров или пучков из проволок разного количества и диаметра.

Во втором случае проволоку, применяемую для армирования, соединяют в іпучки (рис. 57,а). Эти пучки пропускают в стальные трубки, заранее забетонированные в толще конструкции, и потом натягивают до необходимого, определенного расчетом предела. При этом способе, который называется методом последующего натяжения, сцепление арматуры с бетоном не ^играет роли. В трубки с пучками арматуры после ее натяжения обычно нагнетают цементный раствор для предохранения внутренней поверхности трубки и арматурных проволок от ржавления. На рис. 57,6 показана железобетонная балка для покрытий одноэтажных промышленных зданий, изготовленная по способу армирования пучками напряженной арматуры. Пунктиром показано направление пучков.

Сборка балок из отдельных блоков делается в вертикальном положении. Первоначально, с помощью ручной лебедки в канал, оставленный для пучка, протягивают тонкий стальной трос и затем прикрепленный к специальному наконечнику весь пучок. После этого к пучку присоединяют гидравлический домкрат, как показано на рис. 57,в.

На рис. 57,г показана конструкция зажима для соединения проволок в пучок перед их натяжением. Стержень с резьбой присоединяется к домкрату.

Все описанные выше операции, а также нагнетание в швы между блоками балки и в трубку с пучками проволоки цементного раствора выполняют два рабочих. Специальные трубки для нагнетания раствора выводятся через 3 м по длине балки для обеспечения равномерного заполнения раствором основной трубки, в которой проходит пучок арматурных проволок.

В Советском Союзе разработан и применяется также способ так называемого непрерывного армирования. По этому способу железобетонная деталь, например плита, армируется одной непрерывной нитью арматурной проволоки, пронизывающей бетон в различных направлениях.

На рис. 58 изображена схема устройства для автоматизированного непрерывного армирования.

Проволока непрерывно разматывается из бухты при помощи специального механизма подачи, вращаемого электродвигателем. Натяжение проволоки осуществляется при прохождении ее через натяжную станцию, в раме которой подвешен груз, вес которого, в следовательно, и степень натяжения проволоки можно изменять.

Напряженная проволока наматывается в определенном порядке на штыри, вставленные во вращающийся поддон, образуя арматурный каркас. После затвердевания бетона штыри удаляются (выпрессовываются) из поддона и натяжение арматуры воспринимается бетоном изделия.

В качестве примера на рис. 59 показана панель для перекрытия, армированная по описанному способу.

Так как изготовление конструкций с предварительно напряженной арматурой требует дополнительного сложного оборудования, то применять ее целесообразно только при массовом изготовлении сборных железобетонных изделий на заводах или при осуществлении метода последующего натяжения в конструкциях, собранных из отдельных блоков.

Преимущества напряженно-армированных конструкций обеспечивают им широкое внедрение в строительство.

ВИДЫ АРМАТУРЫ И ЕЕ ДЕТАЛИ

Как указывалось в главе I, в качестве арматуры употребляют главным образом круглую сталь и сталь периодического профиля в виде отдельных прутков диаметром до 40 мм, а также сваренную или связанную в арматурные каркасы.

Для элементов массивных железобетонных гидротехнических сооружений, например шлюзов, имеющих большие размеры сечений, целесообразно применять стержни крупных диаметров до 90—120 мм. Кроме круглой стали, в качестве арматуры применяют сталь и других профилей.

По назначению в бетоне арматуру разделяют на рабочую, распределительную, монтажную и хомуты.

Рабочая арматура воспринимает на себя главным образом растягивающие усилия, возникающие в железобетонных конструкциях от собственного веса и внешних нагрузок.

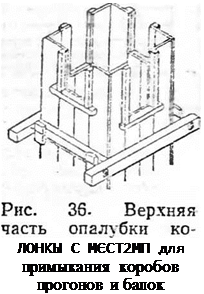

или проволочной скруткой, в результате чего ооразуется сетка или каркас.

|

Хомуты служат для предохранения от появления косых трещин в балке около опор и для связывания арматуры в каркас.

Монтажная арматура никаких усилий не воспринимает и служит как для сборки каркаса, так и для обеспечения во время бетонирования точного положения рабочей арматуры и хомутов. При бетонировании монтажная арматура иногда вынимается/

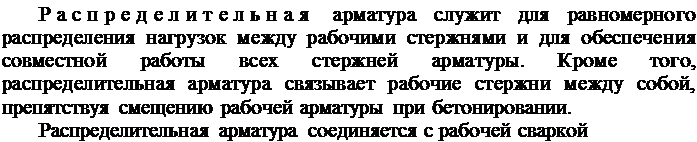

Для лучшего закрепления арматуры в бетоне концы арматурных стержней, работающих на растяжение, делают загнутыми в виде крюков (рис. 42).

Арматура периодического профиля (см. главу VI), благодаря надежной анкеровке и повышенному сцеплению с бетоном, позволяет отказаться от крюков, что способствует экономии металла.

Арматура периодического профиля (см. главу VI), благодаря надежной анкеровке и повышенному сцеплению с бетоном, позволяет отказаться от крюков, что способствует экономии металла.

Для совместной работы арматуры с бетоном необходимо, помимо устройства крюков, оставлять вокруг каждого стержня слой бетона; для этого расстояние в свету между отдельными рядами арматурных стержней делается не меньше 25 мм, как показано на рис. 43. На этом же рисунке показан так называемый защитный слой бетона (между арматурными стержнями и поверхностью конструкции), предохраняющий арматуру от воздействия огня при пожаре и от ржавления.

В соответствии с техническими условиями толщина защитного слоя для рабочей арматуры конструкций из тяжелого бетона должна быть:

а) в плитах и стенках толщиной до 10 см — не меньше 10 дш;

б) в плитах и стенках толщиной более 10 см и в ребрах перекрытий — не меньше 15 мм;

в) в балках и колоннах при диаметре продольной арматуры до 20 мм — не меньше 20 мм, а при диаметре арматуры более 20 мм — не меньше 25 мм.

При диаметре продольной арматуры более 35 мм рекомендуется толщина защитного слоя не менее 30 мм, а при применении фасонных прокатных профилей — 50 мм.

Хомуты и поперечные стержни должны отстоять от поверхности бетона не меньше чем на 15 мм.

В железобетонных трубах расстояние от стержня продольной арматуры до внутренней поверхности трубы должно быть не меньше, чем до наружной.

В сборных железобетонных конструкциях заводского изготовления из тяжелого бетона марки не менее 200 толщина защитного слоя может быть уменьшена на 5 мм, но в любом случае должна быть не меньше 10 мм для плит и 20 мм для балок и колонн.

На рис. 44 изображена арматура основных элементов железобетонных конструкций. Арматура колонны или стойки (рис. 44,а) состоит из вертикальных рабочих стержней и охватывающих их хомутов. Хомуты в данном случае являются распределительной арматурой.

Арматура балки (рис. 44, б) более сложна, чем арматура колонны. Рабочие стержни располагаются в нижней части сечения, где при изгибе балки возникают наибольшие растягивающие усилия. Часть рабочих стержней отгибают под углом 45° для того, чтобы воспрепятствовать возможному появлению трещин у опор балок, а также для перевода стержней снизу вверх или наоборот. Подобные стержни носят название «утки». По длине балки равномерно распределены хомуты. В верхней части балки проходят два монтажных стержня, необходимые для удержания хомутов при бетонировании в проектном положении и для возможности объединения всей арматуры в один каркас. Каркас доставляют на ‘строительство и устанавливают в опалубку в готовом виде.

Арматура плиты (рис. 44, в) состоит из рабочих стержней и располагающихся под прямым углом к ним распределительных стержней. Часть рабочих стержней, так же как и у балки, делают

|

Монтажные стержни |

|

Рис. 44. Арматура железобетонных конструкций: а — колонны; б — балки; о — плиты |

с отгибами; угол отгиба для плит толщиной не более 10 см берется равным 30°.

Построение отгибов под различными углами показано на рис. 45.

На рис. 46 показаны наиболее часто встречающиеся формы заготовленных рабочих стержней и хомутов и приведены их производственные названия.

Стороны хомутов обычно называются ветвями. Многоугольные хомуты встречаются в стойках и сваях, а хомуты с затяжкой — в стойках прямоугольного сечения.

Срезом в хомуте балки (прогона) называется пересечение одной из ветвей хомута горизонтальной или наклонной плоскостью.

Прочность заделки в бетоне отдельных стержней арматуры с гладкой поверхностью достигается загибанием крюков на каждом конце стержня. Для стержней периодического профиля достаточно продление прямого конца стержня без крюка за сечение, где стержень не нужен по расчету.

При наличии арматурных стержней короче необходимой длины их приходится стыковать. Существуют следующие способы

стыковых соединений: вна — „

Рис. 47. Стык арматурных стержней внах-

хлестку ^ СО связыванием лесхку с креплением вязальной проволокой: ВЯЗаЛЬИОИ ПРОВОЛОКОЙ (рИС. а — в зоне растяжения; б—в зоне сжатия

47); встык с помощью

электросварочной машины; встык с накладками с помощью дуговой электросварки.

При стыковании стержней внахлестку без сварки в местах стыкования стержни должны быть связаны вязальной проволокой двойными узлами в трех местах: по середине и по концам стыка. Длина нахлестки в конструкциях из тяжелого бетона берется по табл. 9. Такие стыки допускаются по техническим условиям для арматуры диаметром не более 16 мм с условием, что в любом сечении железобетонного элемента должно стыковаться не более lU стержней.

Для гладкой стали учитывается фактический диаметр стержня, для холодносплющенной — диаметр стержня до сплющивания, для горячекатаной периодического профиля — номер профиля (равный расчетному диаметру).

При размещении связанных внахлестку стыков в зоне растяжения их располагают в средней трети пролета балки или плиты, а также в средней трети верхней зоны на промежуточных опорах (рис. 48). Крюки стыков не должны выступать за очертания арматурного каркаса.

5 Л. С. Торопов

Инструкцией по применению сварных каркасов и сеток в железобетонных конструкциях (И 122-50) предусматривается сварка рулонных и плоских сеток из арматуры диаметрами dx и cl2 от 3 до 10 мм, шириной В до 2700 мм с размерами ячейки v от 50 до 150 мм и и от 100 до 200 мм. Длина А для плоских сеток предусматривается до 5100 мм, а для рулонных сеток не нормируется и ограничивается лишь общим весом рулона в 150 кг.

2. Сварные пакеты, представляющие собой элементы из нескольких часто расположенных стержней большого диаметра, соединенных редко расположенными короткими монтажными стержнями. На рис. 50 показана конструкция арматурного пакета, являющегося частью арматуры железобетонной фермы и состоящего из четырех стержней диаметром 50 мм, к которым приварены монтажные планки сечением 30X30 мм и хомуты.

Хомуты и часть рабочих стержней, имеющих на концах анкерующие отгибы, необходимы для соединения пакета с другими сварными арматурными элементами фермы. Пакеты обычно изготовляются для армирования ферм, балок большой длины и сечения, высоких вертикальных и наклонных стенок и других железобетонных конструкций больших размеров и объема.

3. Сварные плоские каркасы. Такие каркасы обычно состоят из продольной арматуры, образующей один или два так называемых пояса и соединяющей их решетки. Решетка может быть сде-

лана в виде отдельных вертикальных или наклонных стержней или непрерывного стержня (так называемой змейки). На рис. 51 изображены основные виды сварных плоских арматурных каркасов. Объединение двух плоских каркасов в один (рис. 51, в) про-

изводится с целью уменьшения числа монтажных единиц и трудоемкости работ, а также для уменьшения ширимы и веса железобетонных балок. Возможно объединение сварных каркасов при расположении их в разных плоскостях, как это показано на рис. 52.

Наличие большого количества поперечных стержней в каркасах, изготовленных точечной сваркой (см. рис. 51, а), создает надежное зааикеривание в бетоне продольных стержней но всей их длине и позволяет отказаться от загибания крюков. При применении плоских каркасов отпадает также надобность в использовании обычных хомутов. Горизонтальные участки хомутов, необ

ходимые только по монтажным соображениям, при применении плоских каркасов отсутствуют. На рис. 53 изображено армирование балки прямоугольного сечения несколькими плоскими сварными каркасами. Хомуты отсутствуют, а их горизонтальные ветви заменены несколькими монтажными стержнями по всей длине балки (на рисунке такой стержень показан пунктиром).

4. Сварные пространственные (или объемные) каркасы. Эти каркасы могут быть составлены из нескольких плоских каркасов. Соединяют их между собой специальными монтажными стержнями или сваривают сразу в виде пространственной системы стержней, включающей продольные рабочие стержни и поперечные связи.

Связями могут служить

обычные хомуты или непрерывные решетки — змейки, как И 3 плоских каркасах. На рис. 54 изображены примеры конструкции сварного пространственного арматурного каркаса для железобетонной колонны.

Сварные арматурные каркасы могут быть различного типа.

Обычно арматура каркаса рассчитывается только на совместную работу с бетоном при эксплуатации железобетонной конструкции, т. е. на восприятие собственного веса и так называемых внешних нагрузок (веса людей, оборудования, различных материалов).

В последнее время все большее применение находят так называемые арматурные несущие каркасы. Несущий каркас рассчитывается, помимо основной его работы совместно с бетоном, на различные временные нагрузки, возникающие при производстве работ; такими нагрузками являются вес опалубки, вес транспортных приспособлений для подачи бетонной смеси, вес работающих на укладке бетонной смеси людей и, наконец, вес самой укладываемой бетонной смеси и ее боковое давление. Применение несущих арматурных каркасов позволяет обойтись без специальных лесов, поддерживающих опалубку, и, таким образом, уменьшает расход лесоматериала и сокращает трудоемкость и сроки работ.

Для несущих каркасов, чтобы сделать их более жесткими (по сравнению с обычными), часто применяют вместо арматурных

стержней круглого сечения жесткие прокатные профили; уголки, двутавры и швеллеры, полосовую и квадратную сталь.

На рис. 55 изображены конструкции несущих каркасов колон-

а — каркас колонны с рабочей арматурой из четырех уголков и решеткой из круг-

лых стержней; б—каркас балки с поясами из уголков и решеткой нз круглых

стержней: 1 — поперечные связи, 2 — каркас колонны, к которой примыкает бал-

ка; 3 — раскосы решетки; 4 — стойки решетки

О

ны и балки. Раскосы включаются в конструкцию каркасов для повышения жесткости.

Опалубка к заготовленным несущим каркасам может крепиться после их установки в проектное положение на строительной площадке или быть навешена на каркасы перед их перевозкой на место установки. В последнем случае они называются арматурно — опалубочными блоками.

Каркасы готовятся на тех же производственных предприятиях строительства, на которых производится заготовка арматурных стержней.

Каркасы транспортируют на строительную площадку и устанавливают в приготовленную опалубку.

Применение каркасов уменьшает трудоемкость работ на строительной площадке, сокращает сроки строительства и удешевляет его стоимость, так как в условиях централизованного производственного предприятия с массовым выпуском однотипных изделий более эффективно используются механизмы, инвентарь и различные приспособления. При этом легко организовать использование отходов.

НАЗНАЧЕНИЕ И ВИДЫ ОПАЛУБКИ

Пока свежеприготовленная смесь не затвердела, она не имеет определенной формы. Поэтому, чтобы получить железобетонную конструкцию определенных размеров, необходимо бетонную смесь уложить в заранее приготовленную форму или так называемую опалубку. Опалубку обычно делают из дерева, так как дерево плохо сцепляется с бетоном и дешевле, чем металл. При изготовлении железобетонных деталей на специальных заводах целесообразнее применять металлическую опалубку — более долговечную, чем деревянная.

Конструкции, поддерживающие опалубку, в том случае, если они не превышают по высоте одного этажа (или яруса), называются подмостями.

Щиты и другие элементы опалубки делают с учетом их многократного использования. Это удешевляет конструкции из железобетона, так как стоимость опалубки входит в общую стоимость железобетонных работ.

Для изготовления опалубки и лесов применяют полусухой здоровый лес из сосны и других пород. Правильный выбор конструкции опалубки, качество лесоматериала для нее имеют большое значение, потому что элементы лесов и опалубки, кроме собственного веса, выдерживают при производстве работ большую нагрузку от уложенной арматуры, бетонной смеси, работающих людей, а также и оборудования, применяющегося при работах.

На рис. 33 показана типовая конструкция опалубки фундамента (башмака) под колонну. На рисунке видны отдельные дощатые щиты, распорки и стяжки из проволоки, предохраняющие щиты от выпучивания во время укладки и уплотнения бетонной смеси.

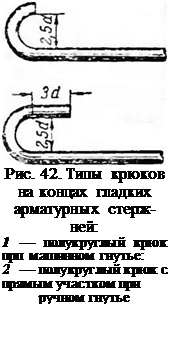

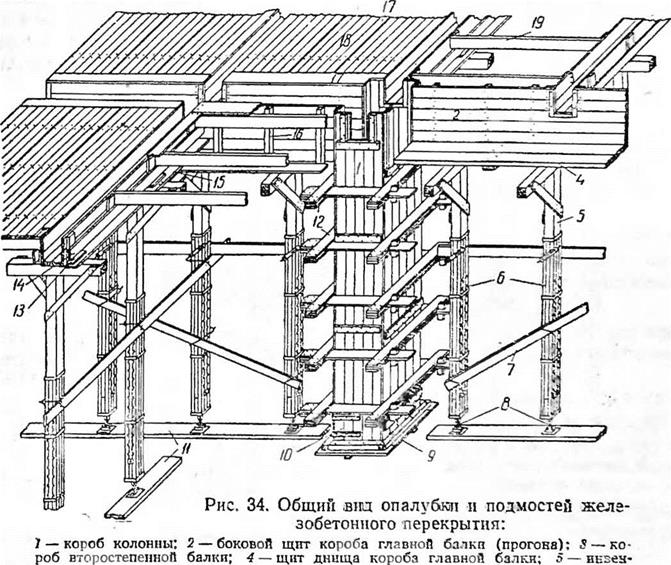

На рис. 34 показана типовая конструкция опалубки и подмостей железобетонного перекрытия или одного этажа многоэтажно-

|

тарная раздвижная стойка; 6 — металлические рамки раздвижных стоек: 7 —

диагональная схватка жесткости; 8 — винты (домкраты) для регулирования высоты стоек; 9 —- рамка, в которую устанавливают короб колонны; 10 — про — чистная дверца короба колонны; 11—дощатые подкладки под стойки; 12 — хомуты короба колонны; 13 — подкладка под подкружальную доску; 14 — подкружальная доскй; 15 — прижимная доска; 16 — сшивная планка боксзого щита короба главной балки; 17 — окаймляющая доска опалубки плпты: 16 —

щит опалубки плиты; 19 — кружала под щиты опалубки плиты

![]()

После установки коробов колонн устанавливают короба про — гонов, затем второстепенных балок и в — последнюю очередь укладывают щиты опалубки плиты.

Внутренняя форма опалубки и все ее размеры определяют форму и размеры будущей железобетонной конструкции. Поэтому от элементов опалубки требуется большая точность при ее изготовлении и монтаже, а от поддерживающих ее лесов или подмостей, кроме того, соответствующая прочность и устойчивость для сохранения всех проектных размеров в период укладки арматуры и бетонирования.

Необходимость дальнейшего снижения трудоемкости отдельных операций, повышения степени механизации работ и сокращения сроков их выполнения обусловили переход от отдельных опалубочных щитов, которые можно устанавливать вручную, к более крупным элементам. Транспортирование и сборку таких элементов производят только с помощью различных мощных подъемных и монтажных механизмов.

Необходимость дальнейшего снижения трудоемкости отдельных операций, повышения степени механизации работ и сокращения сроков их выполнения обусловили переход от отдельных опалубочных щитов, которые можно устанавливать вручную, к более крупным элементам. Транспортирование и сборку таких элементов производят только с помощью различных мощных подъемных и монтажных механизмов.

Новыми, более эффективными видами опалубки являются следующие:

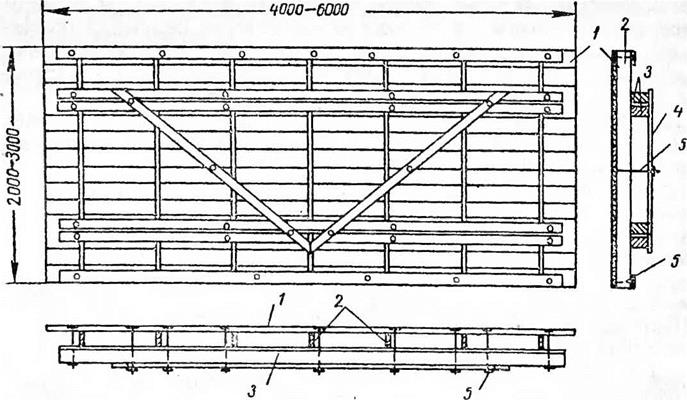

1. Крупнопанельная опалубка, щиты (панели) которой имеют размеры по высоте до 3 м, а по длине до 5—6 м (рис. 37).

Для того чтобы крупнопанельные опалубочные щиты при их перевозке и установке, а также при укладке арматурного каркаса и затем бетонной смеси выдержали все возникающие нагрузки, сохраняя при этом необходимую прочность и устойчивость, щиты делаются из досок толщиной 35—40 мм с ребрами и схватками из досок или брусьев, как это показано на рисунке.

. Применение крупнопанельной опалубки особенно выгодно при бетонировании больших массивных конструкций, например опор мостов или стенок шлюзов.

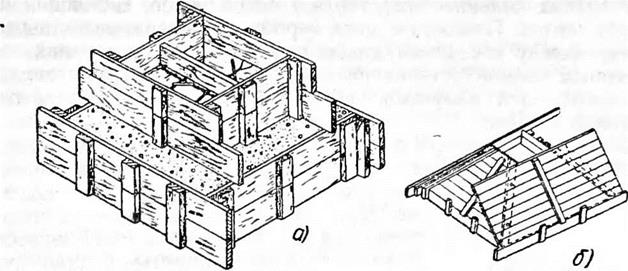

2. Опалубочные блоки. Установка готового короба (блока), собранного из отдельных опалубочных щитов, как это показано на рис. 38, позволяет уменьшить трудоемкость работ по сравнению с обычной сборкой щитов. Для того чтобы опалубочный блок после схватывания бетона легко мог быть снят для переноски и повторной установки на другом месте, необходимо вертикальные плоскости — в конструкции заменить наклонными, как это видно на рисунке.

С этой же целью поверхность щитов опалубки, прилегающая к бетону, обивается тонкой фанерой или кровельной сталью и перед укладкой бетонной смеси смазывается известковым или глиняным молоком.

Недостатком опалубочных блоков является трудность укладки в них арматуры после установки блока. Поэтому такие блоки при

меняются чаще всего для массивных малоармированных конструкций, например фундаментов.

3. Арматурно-опалубочные блоки. Такие блоки состоят из арматурного каркаса, к которому прикреплена опалубка. Напри-

|

Рис. 37. Крупнопанельный деревянный опалубочный щит: |

|

/ — палуба из досок толщиной 35—40 мм; 2 — ребра из досок толщиной 35—40 мм иля брусьев; 3—прогоны из парных досок или брусьев; 4— раскосы из досокі 5 — болты с головкой, утопленной заподлицо с опалубкой

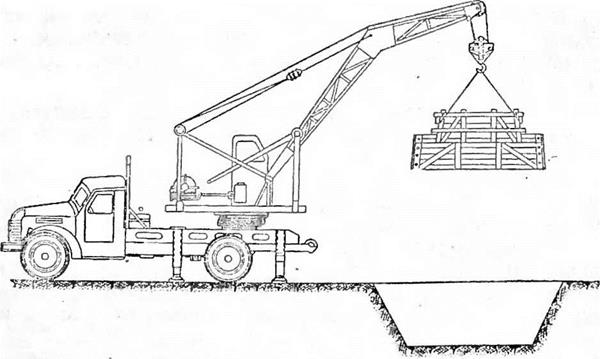

Рис. 38. Установка автокраном опалубочного блока фундамента* |

мер, к арматурному каркасу балки или прогона может быть прикреплен опалубочный короб, состоящий из щитов днища и боковых стенок и т. п.

58

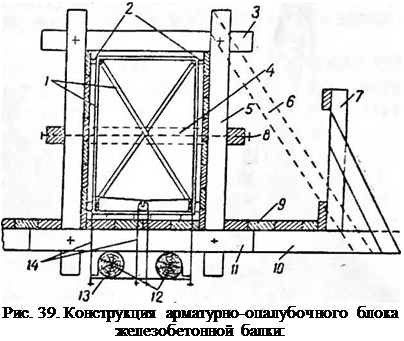

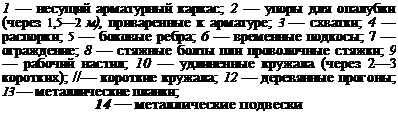

На рис. 39 изображена конструкция арматурно-опалубочного блока железобетонной балки. Так как блок предназначается для установки на высоте более 6 м, в его конструкцию включена также рабочая площадка, необходимая при укладке и уплотнении бетонной смеси с ограждением, требуемым правилами техники безопасности. Короб опалубки и поддерживающие его конструкции (короткие и удлиненные кружала 10 и 11 и боковые ребра 5) опираются на прогоны 12. Прогоны подвешены к сварному арматурному каркасу при помощи металлических подвесок 14 и планок 13. Сохранение проектных размеров сечения балки при укладке бетонной смеси достигается наличием, кроме боковых ребер 5, схваток 3 и проволочных стяжек 8. Для создания защитного слоя бетона к арматурному каркасу снаружи привариваются специальные обрезки стержней — упоры 2 для щитов опалубки.

Арматурный каркас в этом случае должен быть рассчитан так, чтобы он мог воспринимать усилия не только в готовом железобетонном элементе (балке), но и воспринимать нагрузки от опалубки, работающих людей и уложенной бетонной смеси (во время перевозки, установки каркаса и бетонирования).

Арматурный каркас в этом случае должен быть рассчитан так, чтобы он мог воспринимать усилия не только в готовом железобетонном элементе (балке), но и воспринимать нагрузки от опалубки, работающих людей и уложенной бетонной смеси (во время перевозки, установки каркаса и бетонирования).

На рис. 40 изображен момент згстановки краном арматурно — опалубочного каркаса подземного туннеля.

Несущие арматурные каркасы разрешается изготовлять только при помощи сварки.

По техническим условиям на производство и приемку строительных и монтажных работ законченная опалубка должна: 1) соответствовать проектным размерам; 2) иметь возможные отклонения, не превышающие установленных допусков; 3) иметь для горизонтальных конструкций (прогонов, балок) строительный подъем величиной 3 мм на каждый метр длины.

Строительным подъемом называется небольшое возвышение днища опалубки балки в средней части пролета. Этот подъем необходим в связи с неизбежным прогибом деревянных конструкций

|

опалубки при укладке арматуры и бетонной смеси и позволяет после бетонирования получить горизонтальную нижнюю поверхность балки.

Рис. 41. Инвентарная металлическая

форма для изготовления железобетон-

ных ступеней

ного каркаса форму стягивают винтовыми стяжками, видными на рисунке, и затем производят укладку бетона. Торцевые стенки (на рисунке не показаны) делают деревянными; передвигая их вдоль формы, можно менять длину ступени.

СОВМЕСТНАЯ РАБОТА БЕТОНА И АРМАТУРЫ

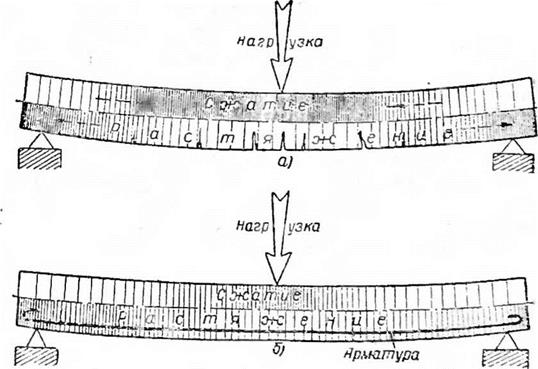

Для частей зданий и сооружений, подвергающихся изгибу (например, для балок и плит), при котором нижняя часть конструкции работает на растяжение, бетой применять нельзя. На рис. 32 показана схема работы балки при изгибе под действием нагрузки.

|

Рис. 32. Схема работы балки при изгибе: а — бетонной; б — железобетонной |

В нижней зоне балки возникает растяжение, в связи с чем необходим материал, хорошо сопротивляющийся растягивающим усилиям. Таким материалом является сталь, хорошо работающая совместно с бетоном. Строительный материал, представляющий собой сочетание стали и бетона, называется железобетоном.

Совместная работа бетона и стали эффективна благодаря наличию следующих условий: бетонная смесь при затвердевании прочно сцепляется со стальными прутками; бетон защищает стальную арматуру от воздействия воды, предохраняет ее от ржавления, а также от огня; сталь и бетон практически одинаково удлиняются при нагревании и сжимаются при охлаждении, поэтому при изменении температуры не нарушается сцепление между этими материалами.

Стальные стержни различной формы, заделанные в толщу бетона, называются арматурой железобетона. Вся нагрузка, воспринимаемая конструкцией или сооружением, распределяется между бетоном и арматурой. Бетон принимает на_себя сжимающие усилия, а арматура — главным образом растягивающие.

В настоящее время невозможно представить себе ни одного более или менее крупного здания или сооружения любого назначения, при строительстве которых не применялся бы железобетон,