Архивы рубрики ‘АРМАТУРНЫЕ РАБОТЫ’

ОСНОВНЫЕ СВЕДЕНИЯ О БЕТОНЕ И ЖЕЛЕЗОБЕТОНЕ. БЕТОН, ЕГО СОСТАВ И СВОЙСТВА

Бетоном называется искусственный каменный материал, представляющий собой затвердевшую смесь вяжущего вещества, воды и естественных или искусственных каменных заполнителей. До затвердевания эта смесь называется «бетонной смесыо».

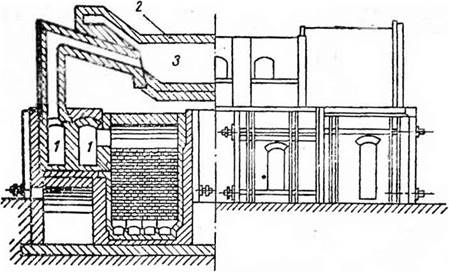

Составляющей частью бетона является вяжущее вещество — цемент, который представляет собой тонкий минеральный порошок, способный при смешении с водой образовывать пластичную смесь. С течением времени эта смесь затвердевает и превращается в камневидное тело. Цементы получают обжигом природного сырья — мергелей или смеси известняка с глиной при температуре 1400—1500°. Обжиг производят в специальных печах. Полученный спекшийся материал, называемый цементным клинкером, подвергают размолу в тонкий порошок.

В качестве заполнителей для бетона применяют обычно песок и гравий или щебень. Заполнители из твердых каменных пород повышают прочность бетона, уменьшают его усадку при твердении и удешевляют стоимость, так как для большинства районов СССР заполнители являются местными материалами.

Заполнители делятся на мелкие — с зернами крупностью до 5 мм и крупные — с зернами от 5 до 150 мм. В качестве мелких заполнителей наиболее часто применяют природный кварцевый песок, а в качестве крупных — гравий или щебень.

Гравием называют естественный каменный материал, состоящий из зерен различной крупности. Залегает он в толще грунта или добывается из русла реки. Щебнем называют каменный материал, получаемый путем искусственного дробления больших кусков горных пород до нужных размеров. Вместо гравия или щебня могут быть примененыагломерированный шлак, шлаковая пемза, керамзитовый щебень. В зависимости от веса заполнителя бетоны делятся на обыкновенные (тяжелые) с объемным весом 1800 кг/м? и более и легкие (с объемным весом меньше 1800 лса/иї3).

Лучше всего бетон работает на сжатие; его сопротивление сжатию в 10—12 к более раз превышает сопротивление растяжению. Поэтому бетон (неармированный) применяют для возведе

ния сооружений и их частей, подверженных сжатию, например для фундаментов под здания и машины, для опор мостов и т. п. Марка бетона определяется цифрой, характеризующей его прочность на сжатие в возрасте 28 дней в кг/см2. Для бетонных и железобетонных конструкций применяют бетон следующих марок:

а) обыкновенный: 25, 35, 50, 75, 100, 150, 200, 300, 400, 500 и 600;

б) легкий: 10, 15, 25, 35, 50, 75, 100, 150, 200 и 300.

Выбор марки бетона для той или иной части сооружения про пзвидят в зависимости от напряжений, которые в ней возникнут. Прочность бетона зависит от ряда факторов: качества цемента, соотношения количества воды и цемента, характера заполнителей и др.

Подбор состава бетона производится лабораторией на строительстве, исходя из заданной марки бетона и свойств имеющихся материалов.

ВИДЫ И НАЗНАЧЕНИЕ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

К основным видам железобетонных конструкций относятся: фундаменты, колонны, панели, междуэтажные перекрытия, стропильные фермы, своды, кровельные покрытия, лестницы и др.

Фундаменты. Из бетона и железобетона устраивают фундаменты под стены, отдельные опоры (колонны и столбы), станки и машины.

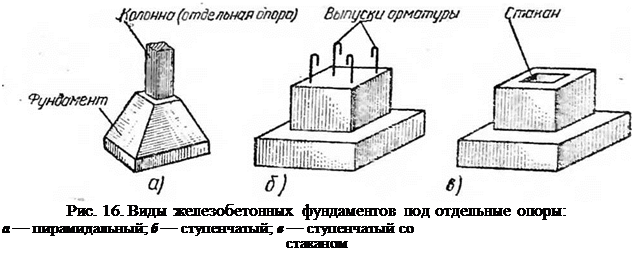

Фундаменты изготовляют монолитными или сборными. По своей конструкции и форме фундаменты могут быть различными (ленточными, прямоугольными — под несущие стены, пирамидальными и ступенчатыми — под отдельные опоры и др.).

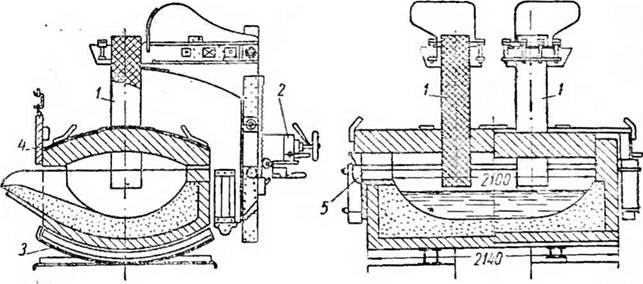

На рис. 15 показан сборный железобетонный фундамент, применяемый в жилищном строительстве.

На рис. 16 показаны фундаменты под отдельные опоры. На рис. 16, б видны выпуски арматуры, с которыми стыкуется арматура опор. На рис. 16, в изображен ступенчатый фундамент со стаканом, в который вставляется колонна.

Колонны. В промышленных зданиях, перекрытиям которых приходится выдерживать значительные нагрузки (от работающих

станков и т. п.), устраивают каркас (остов, скелет), который состоит из колонн, балок и других конструктивных элементов.

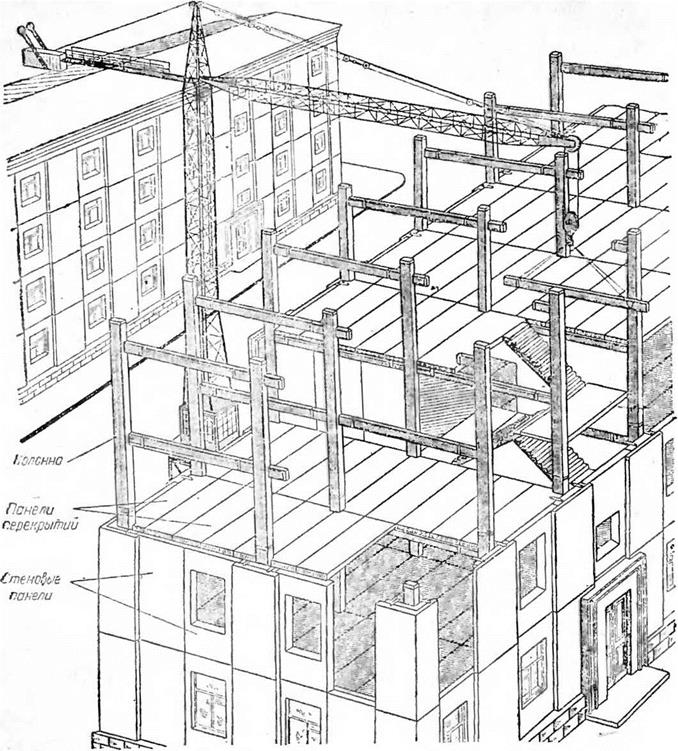

За последние годы в жилищное строительство стали внедрять-

![]()

ся железобетонные каркасно — панельные сборные конструкции зданий заводского изготовления.

ся железобетонные каркасно — панельные сборные конструкции зданий заводского изготовления.

В каркасно-панельных зданиях (рис.

17) колонны являются одним из основных несущих конструктивных элементов здания, воспринимающих нагрузки и передающих их через фундамент на грунт.

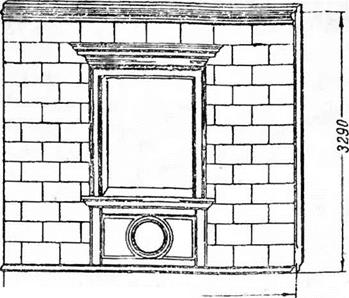

Панели. Для устройства стен при строительстве каркасно-панельных зданий применяют железобетонные панели (рис. 18) площадью до 25 м2 и весом до 5 т. Панели изготовляют на заводе. Фасадную сторону стеновых панелей облицовывают керамическими плитками или слоем декоративного бетона, обработанного пескоструйным аппаратом, пневматической бучардой и т. п., а внутреннюю подготавливают под окраску.

|

Другим видом индустриального домостроения являются бескаркасные панельные железобетонные сборные здания, в которых нагрузки вышележащих этажей воспринимаются стенами и перегородками.

Дом монтируют (собирают) из готовых, отделанных на заводе панелей стен, перекрытий и перегородок размером на комнату. Образуемые соединенными между собой панелями пространственно замкнутые «коробки» придают зданию жесткость и устойчивость.

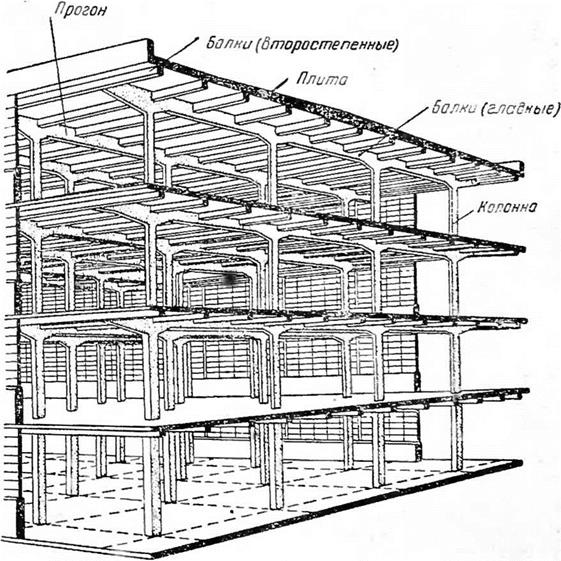

Междуэтажные перекрытия. Междуэтажные монолитные желе — вобетонные перекрытия бывают ребристыми и безбалочными.

Ребристое перекрытие (рис. 19) состоит из системы главных балок (прогонов) и второстепенных балок с примыкающей к ним плитой.

|

Рис. 17. Сборное железобетонное каркасно-панельное здание |

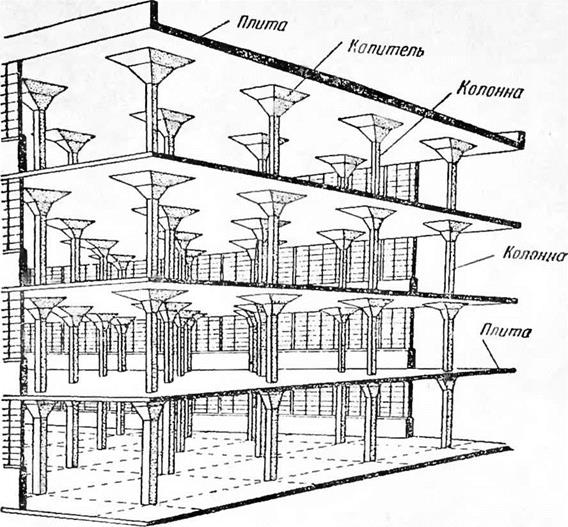

Безбалочное перекрытие (рис. 20) представляет собой плиту, опирающуюся непосредственно на капители колонн.

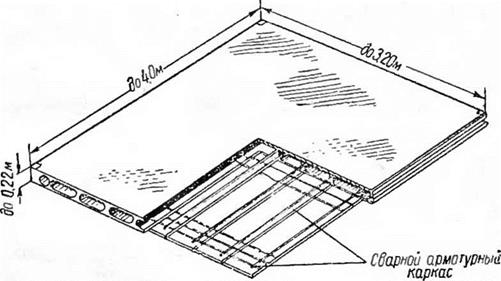

За последнее время все большее распространение получают сборные железобетонные перекрытия из плит (рис. 21), панелей и настилов, размеры которых позволяют перекрывать целиком или частично отдельные комнаты.

42

|

|

|

|

|

|

|

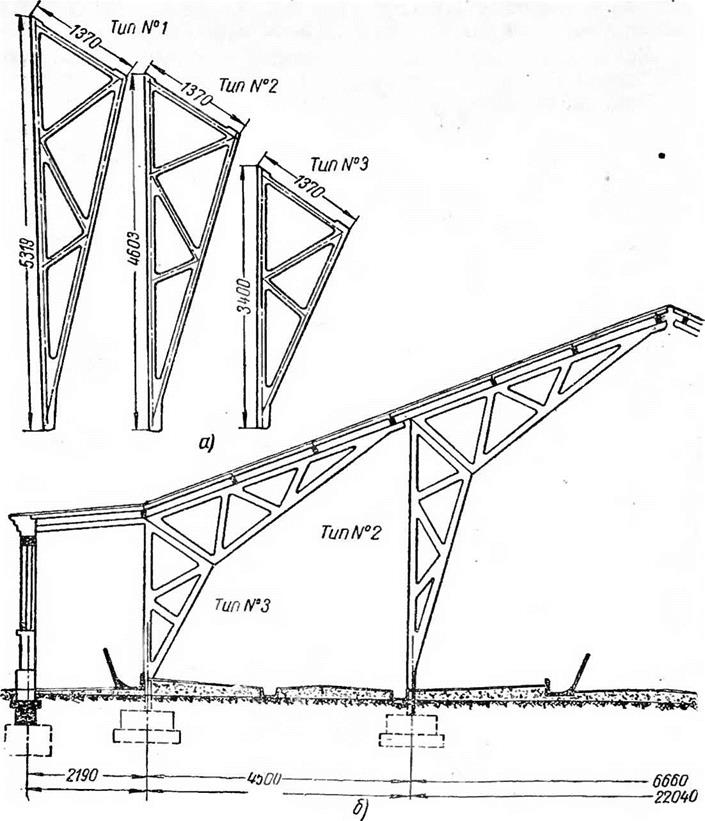

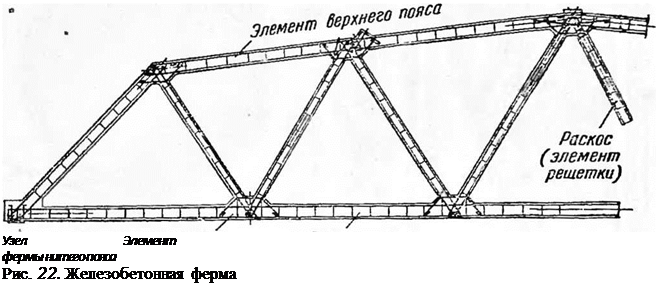

Фермы и своды. При строительстве промышленных зданий с большими пролетами помещения перекрывают фермами (рис. 22). Стропильные фермы могут быть самых различных конструкций и видов.

|

Рис. 20. Железобетонное безбалочное перекрытие |

|

Рис. 21. Многопустотная железобетонная плита сборного перекрытия |

В связи со все увеличивающимся изготовлением заводских железобетонных конструкций и деталей сборные типовые фермы стали широко применять и в сельскохозяйственном строительстве. На 44

рис. 23 показан пример использования ферм при строительстве коровника.

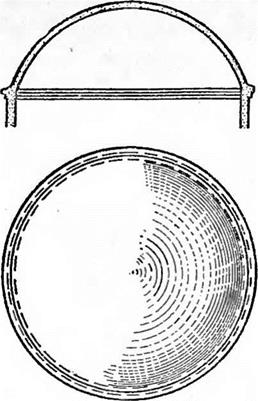

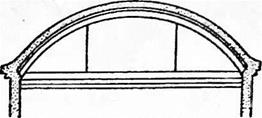

В промышленных и общественных зданиях применяют железобетонные сводчатые перекрытия и покрытия (рис. 24). Своды служат также для перекрытия проездов. Формы сводов зависят от архитектурного решения проекта и бывают весьма разнообразны.

|

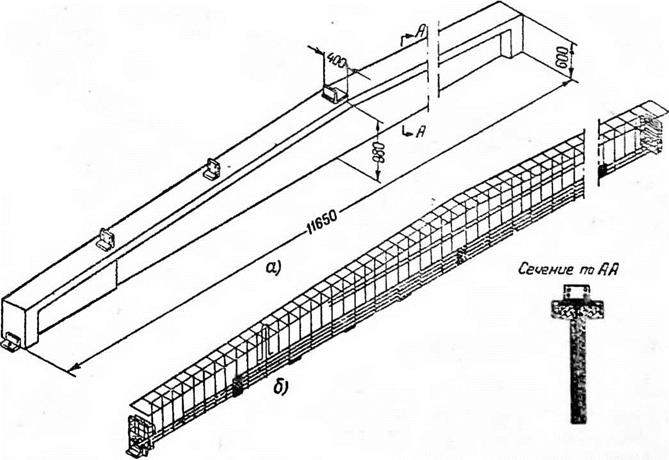

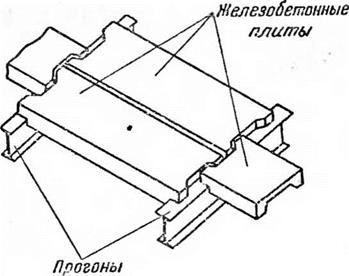

Кровельные покрытия. В строительстве промышленных зданий для устройства кровельных покрытий широко применяют сборные железобетонные балки (рис. 25) и плиты.

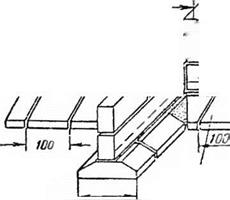

Сборные малоразмерные железобетонные плиты покрытий (рис. 26) изготовляют ребристыми и плоскими. По торцевым концам плиты имеют ломаное очертание для увеличения площади опирання на прогоны, а в нижней части ребер — небольшую выемку, которая при укладке плиты на прогон создает упор, препятствующий сползанию плит вдоль ската крыши. Ввиду того что ребристые плиты укладывают вразбежку, в местах примыкания к стенам применяют как целые плиты, так и полуплиты.

В отапливаемых зданиях ограждения из железобетонных плит приходится дополнительно утеплять. В качестве утеплителя применяют шлак, пенобетон и другие несгораемые легкие материалы.

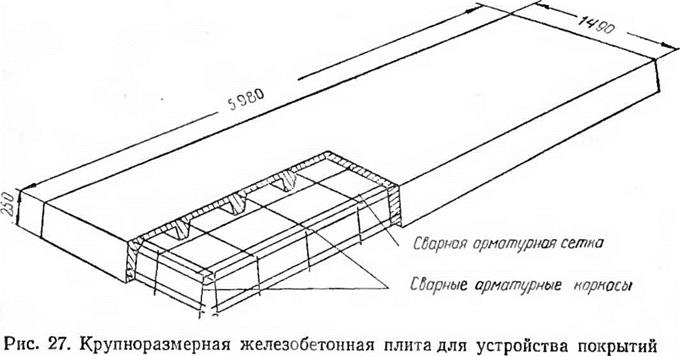

Помимо малоразмерных железобетонных плит покрытий, з последнее время все шире применяются крупноразмерные плиты (рис. 27), являющиеся более эффективными и экономичными.

В качестве внешнего водоизолирующего слоя (кровли) при покрытии сборными железобетонными плитами чаще всего используют рулонные материалы (рубероид, толь, пергамин).

Полы. В некоторых случаях, например в подвальных помещениях, по эксплуатационным условиям в связи с требованиями огнестойкости, водонепроницаемости, незагниваемости и др. необходимо устройство бетонных полов. В этих случаях устраивают бетонные полы либо бетонную подготовку (основание) ПОД ПОЛЫ,

настилаемые из керамических плиток, ксилолита, асфальта и других материалов (рис. 28).

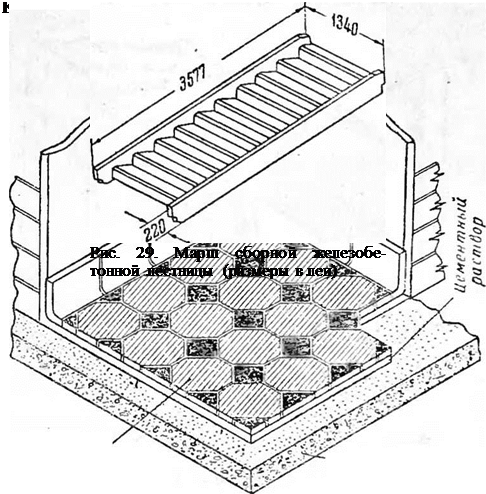

Лестницы. Железобетонные лестницы могут быть монолитны-

|

Рис. 23. Сборные железобетонные треугольные фермы для сельскохозяйственных зданий: « — типы ферм; б—пример использования типовых ферм для строительства четырехрядного коровника |

ми и сборными. Монолитные лестницы требуют сложной опалубки, изготовление их трудоемко, поэтому в современной строительной практике они почти не применяются.

Рис. 24. Железобетонные своды: а — купольный; б — цилиндрический

|

|

|

|

![]()

Сборные железобетонные лестницы при возведении зданий монтируют из изготовленных на заводе целых маршей (рис. 29) и лестничных площадок.

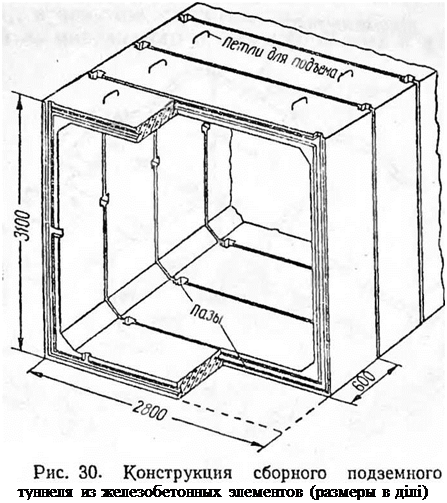

Помимо железобетонных конструкций, описание которых приведено выше, в практике строительства применяют ряд других конструкций из монолитного и сборного бетона и железобетона:

|

Рис. 26- Малоразмерные железобетонные плиты для устройства покрытий |

|

|

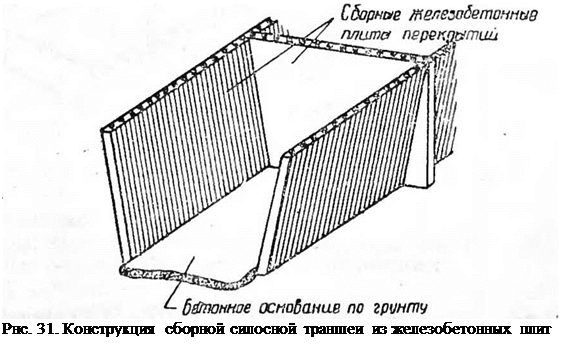

водосливные плотины крупных гидроэлектростанций, судоходные шлюзы, каналы, трубопроводы, подземные туннели (рис. 30), силосные траншеи (рис. 31) и’т. п.

В соответствии с решениями XX съезда КПСС Комитетом по делам строительства при Совете Министров СССР утверждены для массового производства следующие сборные железобетонные конструкции:

|

а) в промышленном строительстве: колонны, кровельные балки, фермы, подкрановые балки, панели для покрытий и стен, плиты для каналов и туннелей, опоры для линий электропередач, пли-

ты опалубки для массивных фундаментов под оборудование, напорные трубы, сван, блоки и тюбинги для крепления горных выработок, оконные коробки и детали для оград;

![]() 4 А. С. Торопов

4 А. С. Торопов

|

б) в жилищно-гражданском строительстве: колонны, балки, прогоны, ригели, панели перекрытий, стеновые панели, лестничные марши и площадки, фундаментные блоки, блоки стен подвалов,

блоки санитарных узлов, архитектурные детали, элементы стропил, оконные коробки, детали оград и заборов;

|

в) в области сельского строительства: колонны, балки, состав-

ные арки, конструкции для силосов, теплиц и животноводческих помещений, блоки для плотин и сельских гидроэлектростанций, трубы различных сечений, опоры для линий электропередач;

г) в области транспортного строительства: блоки для мостовых опор, мостовые пролетные строения, трубы для пропуска воды под насыпями, шпалы, конструкции железнодорожных платформ, элементы для устройства временных и постоянных автомобильных дорог, опоры для электрифицированных железных дорог, путевые знаки для автомобильных и железных дорог;

д) в области гидротехнического строительства: колонны, балки, плиты и другие детали для зданий электростанций, блоки и тюбинги для туннелей, элементы для подпорных стенок и набережных, сваи, блоки для молов и волноломов.

ОСНОВНЫЕ ЧАСТИ ЗДАНИЙ

Здания состоят из отдельных частей, называемых конструктивными элементами. К ншм относятся: фундаменты, стены, отдельные опоры, перекрытия, крыши, окна и двери, лестницы и др.

Конструктивные элементы зданий имеют различное назначение. Их можно подразделить на ограждающие и несущие.

Ограждающие элементы предназначаются для обеспечения надежной защиты внутренних помещений от атмосферных воздействий (осадков, низких и высоких температур, ветра и др.) и внешнего шума.

К ограждающим конструктивным элементам относятся наружные стены, крыши, окна и др.

Несущие конструктивные элементы зданий предназначаются для восприятия ими постоянных и временных нагрузок и передачи их на другие конструктивные элементы и на основание. К таким конструктивным элементам относятся: наружные и внутренние стены, столбы, колонны, фундаменты, перекрытия, крыши лестницы и др.

Одни и те же конструктивные элементы могут являться одновременно и ограждающими и несущими (стены, крыша и др.).

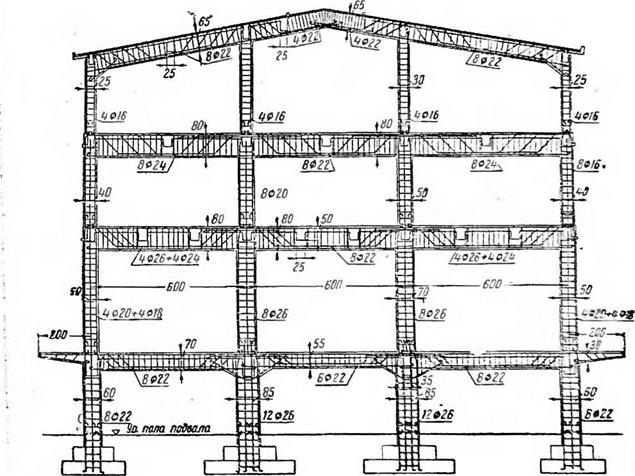

На рис. 14 показан разрез жилого каменного здания и его основные части.

Рис 14 Разрез жилого здания из сборных элементов и его основные части

(с целью упрощения чертежа окружающий грунт не показан)

Естественный плотный грунт, воспринимающий вес здания с действующими на него нагрузками, или искусственно укрепленный слабый грунт служат основанием, на которое фундамент опирается своей нижней плоскостью, называемой подошвой.

Конструкция фундамента зависит от конструкции стен и отдельных опор, от величины и характера действующих на фундамент нагрузок и от свойств грунтов (оснований).

Как правило, фундаменты имеют уширенное книзу сечение, гак как большая площадь подошвы позволяет распределять действующие на фундамент нагрузки на большую площадь основания. При определении глубины заложения фундамента учитывают характер грунта, глубину его промерзания и насыщенность водой. При замерзании влажные глинистые грунты выпучиваются, что может привести к повреждению здания.

Фундаменты делают деревянными, каменными, бетонными, бутобетонными и железобетонными.

Стены. Стены являются основной надземной частью здания. Они бывают наружными и внутренними. Стены, особенно в каменных зданиях, имеют значительный собственный вес и воспринимают различные нагрузки. Через стены нагрузки от других частей здания передаются на фундаменты. Такие стены называют яесущими.

Наружные стены являются основным вертикальным ограждением внутренних помещений здания от атмосферных осадков (дождя, снега), ветра и температурных воздействий, поэтому они должны обладать достаточными теплозащитными свойствами. Толщина стен проектируется, с одной стороны, с учетом этого требования и в зависимости от климатических условий района строительства, — а с другой — с учетом обеспечения необходимой прочности и устойчивости.

Нижняя часть наружной стены называется цоколем. Вверху наружные стены заканчиваются венчающим карнизом.

Внутренние стены разделяют смежные помещения друг от друга, связывают противоположные наружные стены и вместе с ними создают в целом устойчивую коробку здания, чему способствует также наличие связанных со стенами перекрытий.

Конструкции стен весьма разнообразны, как и строительные материалы, из которых они возводятся. В качестве таких материалов употребляют дерево, кирпич, естественные и шлакобетонные камни, бетонные блоки, железобетонные панели и др.

В последнее время в строительстве широко применяются стены из крупных блоков.

Перегородки служат для разделения внутреннего пространства здания между капитальными стенами на более мелкие помещения. Перегородки бывают междукомнатные и междуквар — гирные. Они должны быть прочными и звуконепроницаемыми. Их делают из дерева, кирпича, керамических, шлакобетонных и гипсолитовых плит и других материалов.

Отдельные опоры. В ряде случаев нагрузки от перекрытий передаются не на стены, а на отдельные опоры в виде каменных 38

столбов, железобетонных или стальных колонн. Отдельные опоры целесообразно возводить вместо внутренних капитальных стен для экономии строительных материалов.

Перекрытия. Они разделяют здания по высоте на этажи. Перекрытия, разделяющие смежные этажи, называются междуэтажными; перекрытие, располагаемое над подвалом, — подвальным; а перекрытие, отделяющее верхний этаж от чердака, — чердачным. Потолок представляет собой нижнюю поверхность перекрытия, ограничивающего помещение сверху. Верхней плоскостью междуэтажного перекрытия является пол.

В большинстве случаев перекрытия состоят из несущей конструкции, передающей нагрузки на стены или отдельные опоры, и заполнения. Несущими конструкциями являются железобетонные, деревянные или стальные балки. Заполнение должно обеспечивать звуко — и теплоизоляционные качества перекрытия.

Перекрытие должно быть прочным, устойчивым и не зыбким при приложении временных нагрузок. В помещениях с повышенной влажностью (санитарные узлы, бани, прачечные и т. п.) перекрытия должны быть водонепроницаемыми (иногда паронепроницаемыми) и незагнивающими.

Материалы для полов выбираются в зависимости от назначения и характера общей отделки помещений. Полы должны быть гладкими, но не скользкими, бесшумными при ходьбе по ним, мало тепло — и звукопроницаемыми и мало истираемыми. Полы делают из дерева, керамических плиток, асфальта, линолеума и других материалов.

Крыша. Крыша является верхним покрытием здания. Назначение ее — защищать здание от атмосферных воздействий (дождя, снега, ветра). Она состоит из несущих конструкций (ферм, стропил), уложенного по ним основания под кровлю (обрешетка, плиты) и водонепроницаемой кровли, выполняемой из листов кровельной стали, толя, рубероида, черепицы, асбестоцементных листов и других материалов. Крыши, как правило, делают наклонными для стока дождевых и талых вод.

Окна и двери. Для освещения помещений естественным светом в наружных стенах зданий при их возведении устраивают оконные проемы, которые заполняют оконными коробками с переплетами. Внизу оконного проема с внутренней стороны делают подоконник, а с наружной — слив.

Размер окон зависит от назначения здания, его географического местонахождения, ориентации по странам света. Площадь окон в среднем для жилых зданий должна составлять Vs—lfo площади пола освещаемого помещения.

Форма окон должна соответствовать архитектурному оформлению фасада здания.

В одноэтажных промышленных зданиях большой ширины окон, расположенных в наружных стенах, бывает недостаточно для хорошей освещенности. В этих случаях на крышах зданий

устраивают световые фонари, которые одновременно служат и для вентиляции помещений.

Двери бывают наружные и внутренние. Дверь состоит из дверной коробки, вставляемой в проем, и отворяющихся дверных полотен. По количеству полотен двери разделяют на однопольные, двухпольные и полуторные. Дверные полотна бывают глухие или остекленные. Наиболее распространенные размеры дверей для жилых зданий: ширина 650—1300 мм, высота 2000—2300 мм.

Как правило, дверные полотна и оконные переплеты жилых зданий делают деревянными; оконные переплеты промышленных зданий часто изготовляют из металла.

Лестницы. Для внутреннего сообщения между отдельными этажами в зданиях устраивают лестницы; пространство, в котором размещается лестница, называется лестничной клеткой. В многоэтажных зданиях лестничная клетка образуется капитальными стенами.

Лестницы состоят из маршей со ступенями и площадок.

Лестницы должны быть удобны для пользования и позволять, в случае необходимости (например, при пожарах), быстро выходить из здания.

Лестницы в зависимости от назначения и капитальности здания делают из различных материалов.

Здания оборудуют санитарно-техническими устройствами: центральным отоплением, водопроводом, канализацией, газопроводом, а также электрическим освещением, телефоном, радиотрансляционной сетью и др.

КОНСТРУКЦИИ

При составлении чертежей необходимо соблюдать установленные условные обозначения различных материалов, деталей, видов соединений.

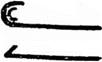

В табл. 3 даются условные изображения прокатных профилей, применяющихся в качестве арматурных стержней, а в табл. 4 и 5 — условные изображения арматуры гладкой и периодического профиля.

Арматуру обычно показывают на рабочих чертежах железобетонных конструкций, руководствуясь которыми производят следующие операции:

а) заготовку (резку, гнутье, сварку) отдельных стержней, сеток и каркасов;

б) установку сеток или каркасов в формы на предприятиях, производящих железобетонные детали;

в) установку отдельных стержней, сеток или каркасов на месте работ в подготовленную опалубку при возведении монолитных железобетонных конструкций на строительной площадке.

Поэтому на рабочих чертежах железобетонных конструкций показывают планы фундаментов (если они запроектированы из железобетона), планы перекрытий (с показанием на них взаимного расположения балок, колонн и плиты) и, кроме того, отдельные конструктивные элементы из железобетона.

Все одинаковые элементы обозначаются на планах одинаковыми буквами или цифрами. На рабочих чертежах железобетонных конструкций также должны быть показаны детали каждого конструктивного элемента с так называемой выноской арматуры, т. е. с изображением каждого отдельного стержня, входящего в состав арматуры элемента, с указанием его формы, длины, диаметра, номера и количества одинаковых стержней, которые нужно изготовить.

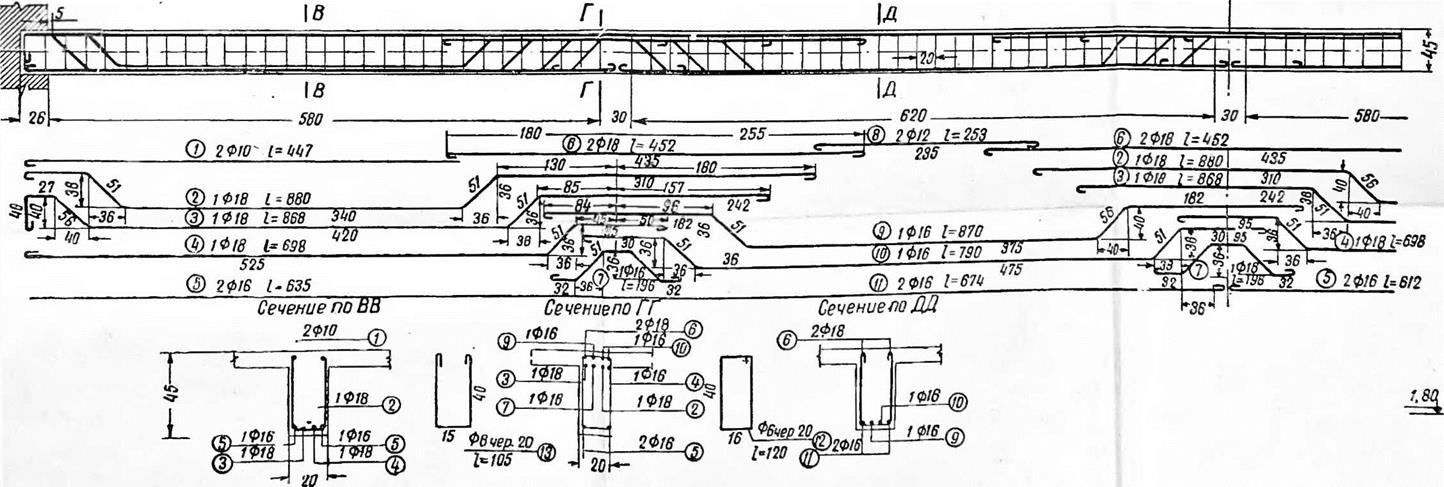

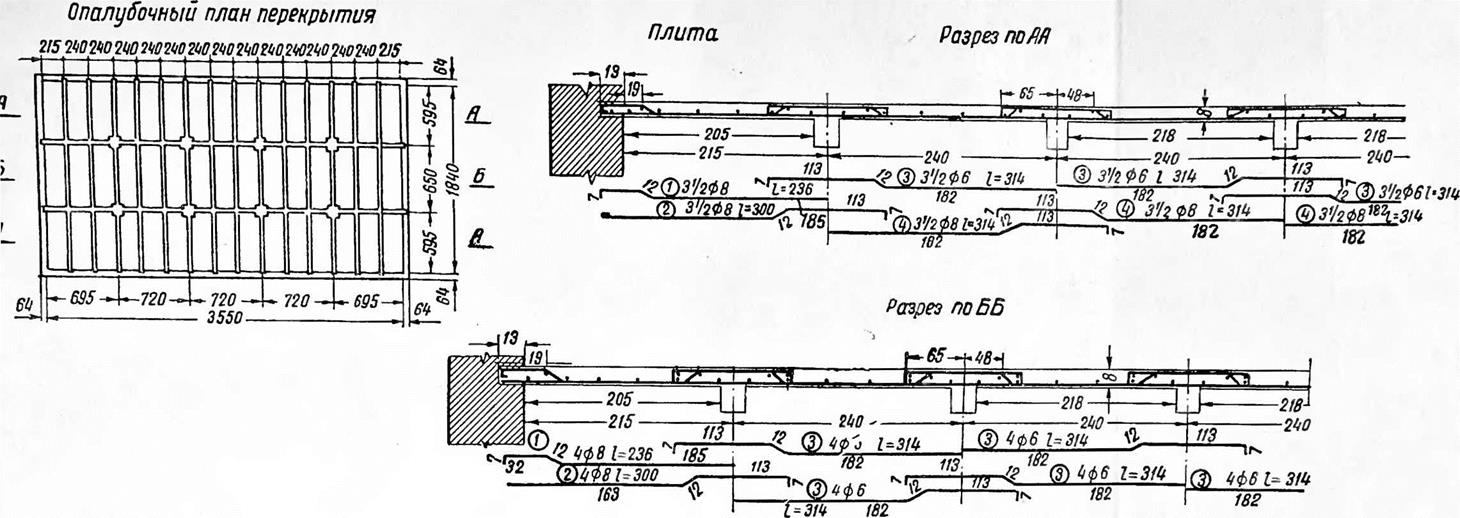

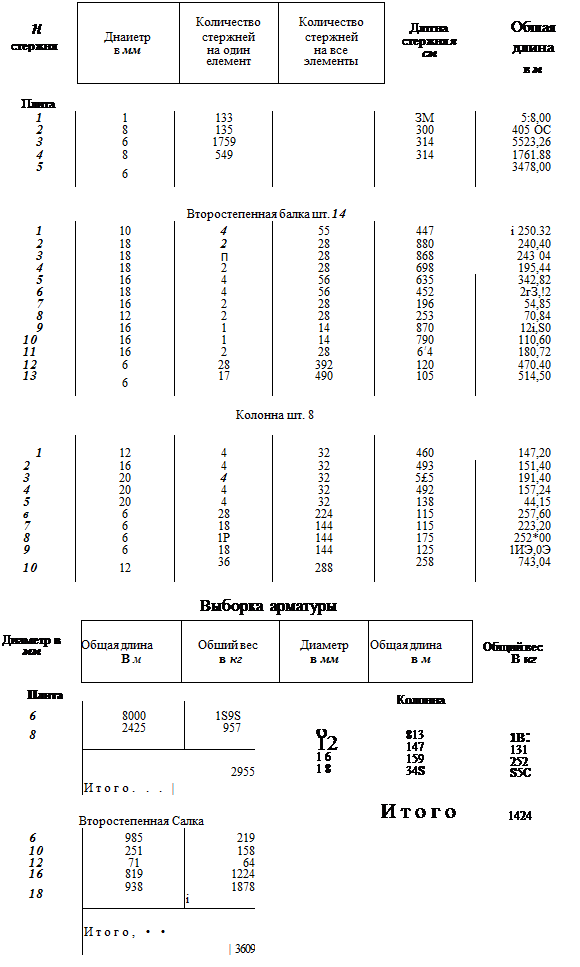

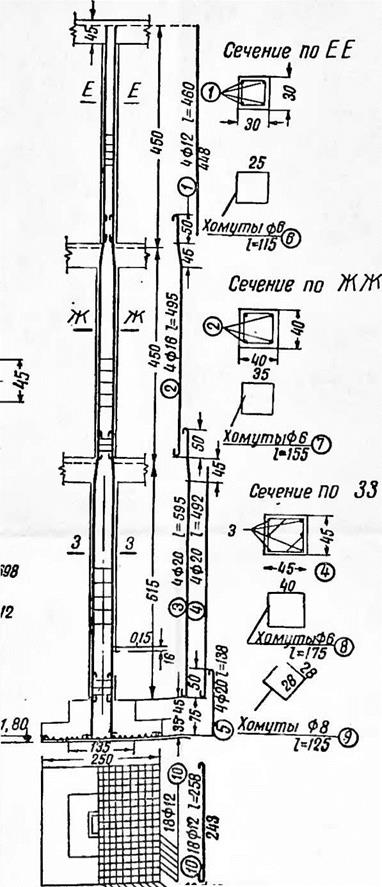

Нд рис. 7 (см. вклейку) показан рабочий чертеж монолитного ребристого перекрытия, состоящий из чертежей армирования плиты, второстепенной балки и колонны, спецификации и выборки

арматуры. Здесь же приведен подсчет расхода материалов на все перекрытие.

Как видно из рисунков, для получения полного представления об армировании конструкции на чертежах дается ее продольный и поперечный разрез. Поперечных разрезов (сечений) может быть несколько, в зависимости от изменения расположения стержней по длине; каждый из разрезов обозначается цифрой или буквами. Каждый стержень на чертежах обозначается цифрой, стоящей в кружке. Помимо сечений и выноски, номер стержня проставляется также в спецификации, т. е. в таблице, в которой указывается диаметр, полная длина и вес одного стержня и всех стер — ~ жней данного номера, необходимых для армирования какого-либо конструктивного элемента.

На чертеже балки видно, что рабочую и распределительную арматуру вычерчивают в одну линию толщиной в три раза большей, чем контуры балки. Хомуты вычерчивают линиями в два раза меньшей толщины, чем линии обводки арматуры. Порядковые номера стержней обводят кружками. На выносных линиях

|

Л Рис. 8. Чертеж армирования многоэтажной железобетонной монолитной рамы |

кроме номера стержня, проставляют количество и диаметр стержней.

Перед цифровым обозначением величины диаметра стержня обычной круглой арматуры ставят условный знак о ; при применении горячекатанной арматуры периодического профиля

|

|

|

Спецификация стержней арматуры на одну балку

|

№ (марка) элементов |

№ стержней |

Диаметр в мм |

Длина 1 в мм |

Количество стержней в одном элементе п в шт. |

Количество элементов т и шт. |

Ойщее количество стержней N в шт. |

Ойншг длина N1 в мм |

tj Z) —■* ГГ ** с ^ о = |

|

1 |

22 |

6 600 |

2 |

8 |

52,7 |

157,2 |

||

|

К-1 |

7 |

10 |

6 600 |

1 |

4 |

4 |

26.35 |

16.2 |

|

10 |

8 |

610 |

27 |

108 |

65,S |

25,9 |

|

Всего 199,3 |

|

2 |

22 |

4 850 |

2 |

4 |

19,4 |

5S.0 |

|

|

8 |

10 |

4 850 |

1 |

о |

о |

9J |

6,0 |

|

10 |

8 |

610 |

20 |

40 |

24,4 |

9,0 |

|

Всего 73,6 |

|

3 |

22 |

6350 |

1 |

о |

12,7 |

3S.0 |

||

|

К-3 |

5 |

14 |

6 350 |

2 |

8 |

4 |

-5,4 |

30,7 |

|

10 |

8 |

610 |

26 |

52 |

31,7 |

12,5 |

|

Всего Sl,2 |

|

ЦЬ(марка) элементов |

стержней |

Диаметр в мм |

• Длина 1 в мм |

Количество стержней в одном элементе п в шт. |

Количество элементов т в шт. |

О бщее количество стержней N в шт. |

Общая длина N1 в мм |

Общий вес в кг |

|

4 |

22 |

4 350 |

2 |

8 |

34,8 |

104,0 |

||

|

К-4 |

9 |

10 |

4 350 |

1 |

4 |

4 |

17,4 |

10,7 |

|

10 |

8 |

610 |

18 |

72 |

43,9 |

17,3 |

|

Всего 132,0

|

|

Всего 6,7

|

ставят аналогичный условный знак, но пересеченный не одной, а двумя параллельными линиями.

В спецификации указываются форма стержня и длина отдельных его участков. Стержни или хомуты одинакового диаметра и формы обозначаются одним номером.

На рис. 8 показан пример чертежа армирования монолитной железобетонной многоэтажной рамы (без выноски и спецификации арматуры) с указанием количества и диаметра рабочих стержней в каждом элементе.

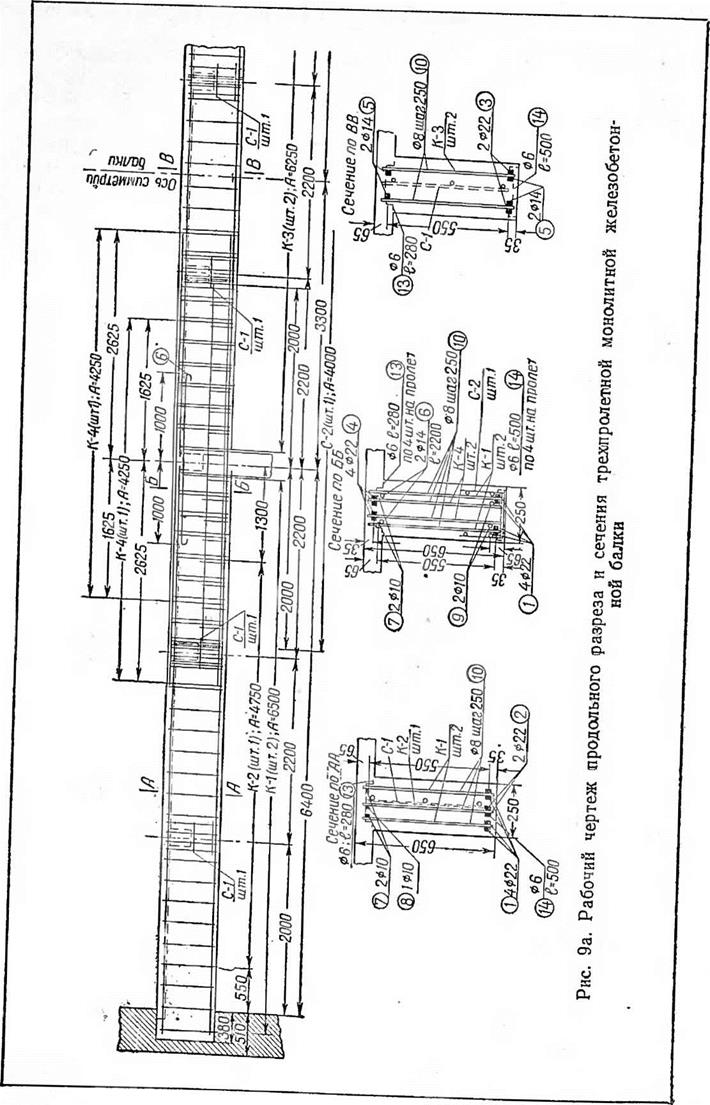

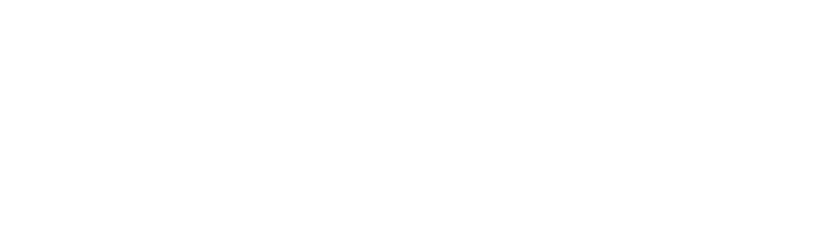

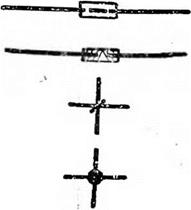

На рис. 9, а и б приведен рабочий чертеж армированной сварными каркасами железобетонной балки, перекрывающей три пролета (грехпролетной). Поскольку балка армирована симметрично и нет надобности в увеличении чертежа, она показана только до оси среднего пролета.

При сравнении с чертежом балки, армированной обычной штучной арматурой (см. рис. 8), следует отметить отсутствие крюков и изменение спецификации, включающей вместо отдельных стержней сварные плоские каркасы. Отсутствие крюков дает экономию — металла до 5% (по весу) и уменьшает трудоемкость работ.

Отдельные стержни (в спецификации №№ 6, 13, 14) иеобхо — мы для взаимного соединения плоских сварных каркасов, как это показано на сечениях балки.

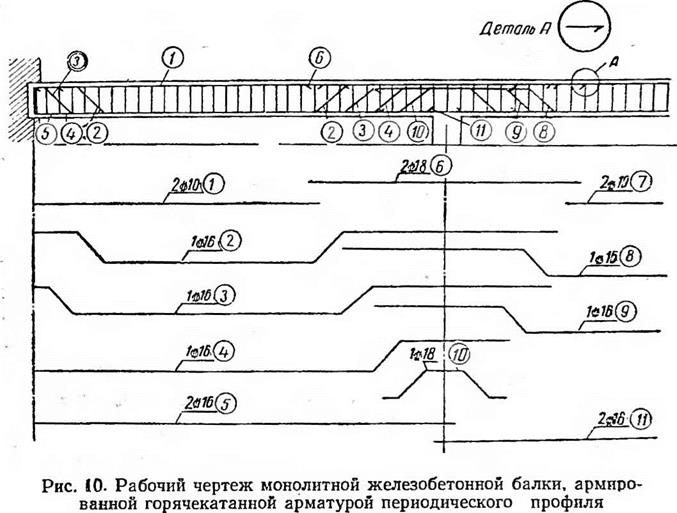

При применении горячекатанной арматуры периодического профиля (без загибания крюков) места расположения концов стержней указываются при помощи специального условного •обозначения, показанного на рис. 10. На этом же рисунке на выноске арматуры показаны условные обозначения горячекатанной арматуры периодического профиля.

|

|

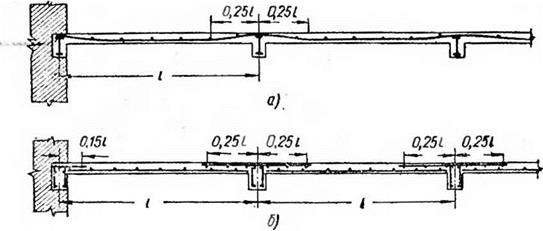

На рис. 11 показаны чертежи железобетонной плиты, опирающейся на железобетонные балки и армированной готовыми сварными сетками.

На рис. 11, а изображена арматура, полученная раскаткой рулона готовой сетки по опалубке в направлении поперек балок. На опорах плиты сетка ложится на верхние полки балок, а в пролетах опускается к опалубке в растянутую зону сечения плиты. Сетка крепится к опалубке загнутыми гвоздями, а защитный слой бетона образуется с помощью специальных подкладок, изготовленных из цементного раствора. Такое армирование применяют для тонких плит при диаметре арматурных стержней до 5 мм включительно.

На рис. 11, б показано так называемое раздельное армирование плиты сетками из стержней диаметром 6 мм и более, укладываемых в разных плоскостях. При таком методе армирования рулоны арматурных сеток раскатываются вдоль балок.

При заготовке арматурного стержня нужно знать его полную длину, включающую, кроме суммы прямых участков, также добавки на крюки, если они имеются.

В табл. 6 даны величины отрезков стержней, которые необходимы для загиба двух полукруглых крюков.

|

Рис. 11. Чертежи железобетонной плиты, опирающейсч на балки и армированной сварными арматурными сетками. |

а — армирование рулонной непрерывной сеткой плиты, опирающейся на балки с жесткой арматурой двутаврового сечения; б — армирование сетками в разных плоскостях плиты, опирающейся на балки, армированные сварными арматурными каркасами

Величины отрезков стержней для загиба двух полукруг-

лых крюков

|

Таблица 6

|

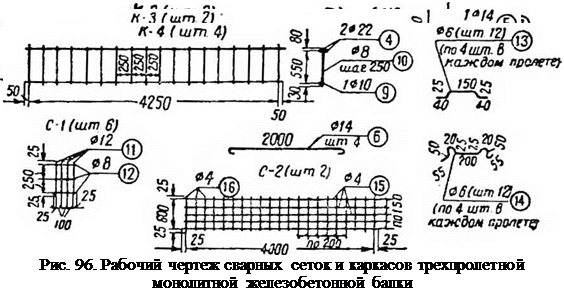

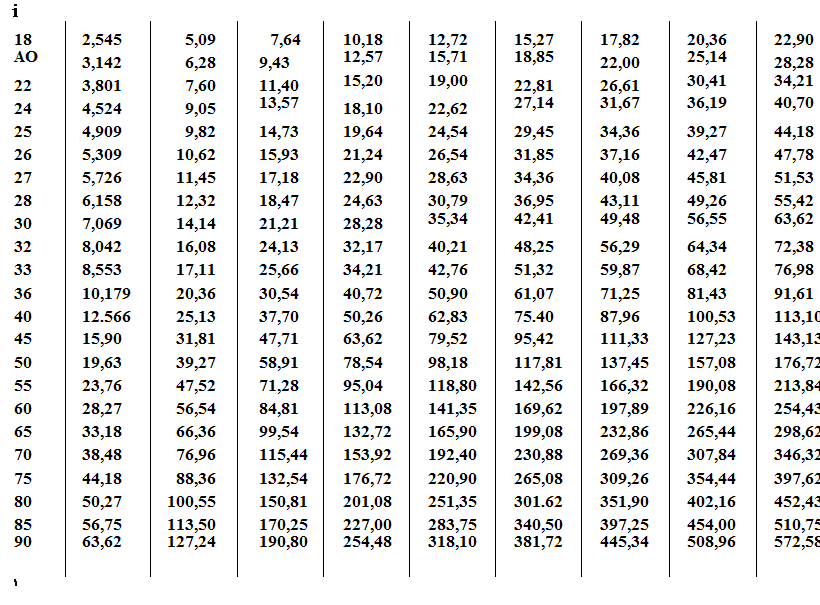

При заготовке арматуры определяют ее вес. Это необходимо как для учета расходования стали, так и для выдачи нарядов рабочим бригадам, так как нормы выработки определяются по весу заготовленной арматуры. При составлении чертежей площадь сечения стержней и их вес берут в зависимости от диаметра и длины по табл. 7.

Пользуясь табл. 7, можно также при отсутствии стержней нужного диаметра произвести замену. Например, в чертеже железобетонной плиты указано армирование одного погонного метра плиты 6 стержнями диаметром 8 мм, а на строительстве имеется сталь диаметром 6 мм. Для того чтобы прочность не уменьшилась, необходимо при замене стержней сохранить общую площадь сечения рабочей арматуры неизменной. Из таблицы видно, что площадь сечения 6 стержней диаметром 8 мм равна 3,02 см2. Принимая 11 стержней (10+1) диаметром 6 мм, получаем площадь сечения 2,83+0,28 = 3,11 см2. Это несколько больше требуемого, но на практике иногда такую замену стержней производят. Разница в площади сечения стержней при замене допускается не более 5%.

Замену арматуры в особо ответственных конструкциях, несущих большие нагрузки или подвергающихся динамическим воздействиям (колебаниям, ударам и т. п.), необходимо согласовать с проектной организацией.

При замене стержней приходится, кроме сечения, подсчитывать также и новый вес арматуры.

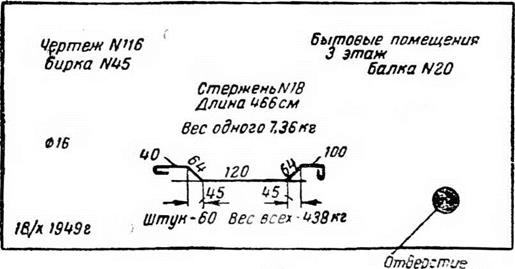

Например, вес 1 пог. м стержня диаметром 16 мм равен 1,58 кг. Весь стержень длиной 4,66 м весит 4,66X1,58 = 7,36 кг.

Количество хомутов в колоннах, балках и распределительных •стержней в плите указывается на 1 м по длине конструкции. Иногда указывают и промежуточные расстояния между ними. Прокладки и проволочные узлы на чертеже не показывают.

|

Рис. 12. Бирка для заготовки арматурных стержней |

Арматуру для одной конструкции заготовляют обычно несколько звеньев арматурщиков; каждое из них в соответствии с нарядом готовит какой-либо один вид стержней — рабочие стержни, хомуты и т. д. Каждое звено перед началом работы получает эскиз, нанесенный простым карандашом на так называемую бирку (рис. 12), т. е. кусок доски, отрезок фанеры или толстого картона. Химическим карандашом писать на бирке не

|

|

Диаметр в мм |

Площадь поперечного сечения в см2 при числе стержней |

Диаметр в мм |

Бес в кг/пог. |

м |

Длина стержней в м |

||||||||

|

1 |

9 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|||||

|

1,8 |

0,0254 |

0,051 |

0,076 |

0,102 |

0,127 |

0,152 |

0,178 |

0,203 |

0,229 |

1,8 |

0,020 |

||

|

2,0 |

0,0314 |

0,063 |

0,094 |

0,126 |

0,157 |

0,188 |

0,220 |

0,251 |

0,283 |

2,0 |

0,025 |

||

|

2,2 |

0,03S0 |

0,076 |

0,114 |

0,152 |

0,190 |

0,228 |

0,266 |

0,304 |

0,342 |

2,2 |

0,030 |

||

|

2,5 |

0,0491 |

0,098 |

0,147 |

0,196 |

0,246 |

0,295 |

0,344 |

0,393 |

0,442 |

2,5 |

0,039 |

||

|

2,8 |

0,0616 |

0,123 |

0,185 |

0,246 |

0,308 |

0,370 |

0,431 |

0,493 |

0,554 |

2,8 |

0,048 |

||

|

3 |

0,0707 |

0,141 |

0,212 |

0,283 |

0,354 |

0,424 |

0,495 |

0,566 |

0,636 |

3 |

0,055 |

||

|

3,5 |

0,0362 |

0,192 |

0,289 |

0,385 |

0,481 |

0,577 |

0,673 |

0,770 |

0,866 |

3,5 |

0,076 |

В мот- |

|

|

4 |

0,1257 |

0,251 |

0,377 |

0,503 |

0,628 |

0,754 |

0,880 |

1,006 |

1,131 |

4 |

0,099 |

ках |

|

|

4,5 |

0,1590 |

0,318 |

0,477 |

0,636 |

0,795 |

0,954 |

1,113 |

1,272 |

1,431 |

4,5 |

0,125 |

||

|

5 |

0,196 |

0,39 |

0,59 |

0,78 |

0,98 |

1,18 |

1,37 |

1,57 |

1,76 |

5 |

0,154 |

||

|

5,5 |

0,238 |

0,48 |

0,71 |

0,95 |

1,19 |

1,43 |

1,67 |

1,90 |

2,14 |

5,5 |

0,187 |

||

|

6 |

0,283 |

0,57 |

-0,85 |

1,13 |

1,42 |

1,70 |

1,98 |

2,26 |

2,55 |

6 |

0,222 |

||

|

6,5 |

0,332 |

0,66 |

1,00 |

1,33 |

1,66 |

1,99 |

2,32 |

2,66 |

2,99 |

6,5 |

0,261 |

||

|

7 |

0,385 |

0,77 |

1,16 |

1,54 |

1,92 |

2,31 |

2,70 |

3,03 |

3,46 |

7 |

0,302 |

||

|

8 |

0,503 |

1,01 |

1,51 |

2,01 |

2,52 |

3,02 |

3,52 |

4,02 |

4,53 |

8 |

0,395 j |

||

|

9 |

0,636 |

1,27 |

1,91 |

2,54 |

3,18 |

3,82 |

4,45 |

5,09 |

5,72 |

9 |

0,499 |

||

|

10 |

0,785 |

1,57 |

2,36 |

3,14 |

3,92 |

4,71 |

5,50 |

6,28 |

7,06 |

10 |

0,616 |

5-10 |

|

|

12 |

1,131 |

2,26 |

3,39 |

4,52 |

5,66 |

6,79 |

7,92 |

9,05 |

Ю,18 |

12 |

0,888 |

||

|

14 |

1,539 |

3,08 |

4,62 |

6,16 |

7,70 |

9,23 |

10,77 |

12,31 |

13,85 |

14 |

1,208 |

||

|

16 |

2,011 |

4,02 |

6,03 |

8,04 |

10,06 |

12,07 |

14,08 |

16,09 |

18,10 |

16 |

1,579 |

|

Сортамент круглой стали |

![]()

![]()

![]()

Примечания. 1. Дайна стержней укапала но ГОСТ 2590-51; практически и мотках поставляется зачастую и сталь больших диаметром (до 22 мм). 2, Горячскаташіаи сталь иаготовляотся диаметрами 5—90 — млі (и более). 3. Холоднотянутая проволока итготомлистся диаметрами 1,8—10 мм.

следует, так как надпись может быть смыта дождем. Лучше применять металлические бирки, на которые нужные данные наносятся кернением.

Бирку размерами 10X15 см, имеющую отверстие для привязывания к арматуре, заполняют по определенной форме. В левом углу пишется номер чертежа и бирки. Номера выписанных бирок проставляют на обороте каждого чертежа.

Кроме этого, на бирке должны быть написаны название объята и конструкции, номер стержня (по выноске арматуры), диаметр, длина и вес одного стержня, количество стержней, которое нужно заготовить, и их общий вес. С чертежа на бирку переносят (можно от руки без соблюдения масштаба) форму стержня со всеми размерами. Проставляется также дата составления бирки. Бирка должна быть заполнена четко и ясно.

Комплект бирок на арматуру каждого конструктивного элемента (балки, колонны и т. п.) обычно после их заполнения связывают вязальной проволокой.

Готовые арматурные сетки и каркасы также должны быть снабжены специальными бирками или паспортами с указанием марки или типа изделия, номера чертежа, по которому оно изготовлено, веса изделия, сорта и марки стали и результатов ее испытаний.

Во всех случаях необходимо заготовлять и отправлять на строительство арматуру комплектно, по конструктивным элементам, в соответствии с последовательностью бетонирования конструкций, предусмотренной календарным планом.

|

Таблица 8 Удлинение стержня в см на один загиб

|

При заготовке стержней арматуры нужно учитывать, что при гнутье в местах загиба с наружной стороны происходит вытягивание и удлинение стержня. Чтобы готовый стержень соответст-

,р’Вмм гч2 ]§

Разметка стержня по размерам в чертеже

пиогзі 57 гм,57>°, wo мм

Практическая разметка стержня с учетом растяжения при гнутье 14 ,37,5№ 56,0 , 242_ , 56,0 , 98,5_________________________ 37,5 Ш

Размеры в см

Рис. 13. Разметка арматурного стержня перед гнутьем

вовал размерам чертежа, надо уменьшить длину отдельных участков его по числу загибов, в соответствии с данными табл. 8. На рис. 13 показан пример разметки стержня перед гнутьем.

КРАТКИЕ СВЕДЕНИЯ О ЧАСТЯХ ЗДАНИЙ

И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

§ 6. ВИДЫ ЗДАНИЙ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

В зависимости от назначения здания делятся на промышленные (фабрики, заводы и пр.), гражданские, которые в свою очередь подразделяются на жилые и общественные (клубы, театры, музеи, вокзалы, больницы, институты, школы и др.), и сельскохозяйственные (животноводческие постройки, силосные башни и т. п.).

Мосты, плотины, каналы, туннели, резервуары, маяки и т. п. относятся к инженерным сооружениям.

К зданиям в целом и к их отдельным частям и конструкциям предъявляют определенные требования. Главнейшими из них являются: хорошие условия для труда и быта (эксплуатационные качества), прочность, устойчивость, долговечность, безопасность в пожарном отношении, огнестойкость, экономичность в строительстве и эксплуатации.

Капитальность зданий или сооружений характеризуется огнестойкостью и долговечностью основных конструктивных элементов в заданных условиях их эксплуатации. Требуемая капитальность зданий или сооружений обеспечивается применением соответствующих строительных материалов.

Высокие эксплуатационные качества зданий характеризуются необходимым числом помещений с достаточными площадями и объемами, удобной планировкой, хорошей внутренней отделкой и наличием нужного оборудования (санитарно-технического, электротехнического и др.).

По совокупности признаков капитальности и эксплуатационных качеств здания и сооружения подразделяются на три класса:

1) здания и сооружения I класса, удовлетворяющие повышенным требованиям;

2) здания и сооружения II класса, удовлетворяющие средним требованиям;

3) здания и сооружения III класса, удовлетворяющие минимальным требованиям.

Требования к зданиям и сооружениям, определяющие их класс, устанавливаются в нормах и технических условиях проек-

Жирования соответствующих зданий и сооружений. Здания и ак оружения относят к тому или иному классу при проектировании в зависимости от их народнохозяйственного значения. Вне клао сов находятся временные здания и сооружения, возводимые на срок до 5 лет.

Все строительные материалы и конструкции по возгораемости разделяются на три группы: несгораемые, трудносгораемые и сгораемые. К несгораемым относятся материалы, не уничтожаемые огнем, например бетон, железобетон, сталь, кирпич ш др. К сгораемым относятся материалы органического происхождения, например древесина, рулонные материалы для кровель (толь, рубероид) и др.

Трудносгораемыми называются сгораемые материалы и конструкции, огнестойкость которых повышена дополнительной защитой их от воздействия огня. Такие материалы и конструкции загораются труднее, чем сгораемые. Например, огнестойкость древесины может быть повышена пропиткой ее специальными со* ставами, оштукатуриванием, а также обивкой листовой сталью по слою асбеста или войлока, вььмоченного в глиняном растворе. Следовательно, оштукатуренные деревянные стены и перегородки относятся к трудносгораемым конструкциям.

Огнестойкость измеряется величиной так называемого предела огнестойкости, т. е. отрезка времени, в течение которого данная конструкция или элемент здания сопротивляются воздействию огня до момента их обрушения или разрушения.

Здания и сооружения делятся по огнестойкости на пять степеней, обозначаемых римскими цифрами с І до V. Степень огнестойкости каждого здания или сооружения зависит от величины предела огнестойкости каждого из его конструктивных элементов (стен, опор, перекрытий и т. д.), обусловленной специальными противопожарными нормами. Наиболее огнестойкими являются здания I степени, к которым, в частности, относятся здания и сооружения с железобетонными конструкциями.

Здания и сооружения с незащищенными от огня стальными конструкциями относятся ко II степени огнестойкости, а здания и сооружения, выстроенные целиком из незащищенных деревянных конструкций, относятся к V степени огнестойкости.

При недостаточной прочности отдельная конструкция, а затем и все здание или сооружение разрушаются; отсутствие устойчивости приводит обыкновенно к неравномерной осадке строений.

Прочность и устойчивость необходимы для безопасного восприятия зданием или сооружением и их отдельными частями и конструкциями действующих на них постоянных а временных нагрузок [1].

Долговечность зданий и сооружений, т. е. сохранение прочности и устойчивости в течение определенного времени, должна соответствовать запроектированному сроку эксплуатации здания или сооружения.

Экономичность при строительстве зданий и сооружений достигается наименьшим расходом материальных ресурсов на 1 л3 или 1 м2 здания или сооружения при их возведении.

Экономичность при эксплуатации достигается наименьшим расходом материальных ресурсов на содержание и ремонт зданий и сооружений в процессе их. эксплуатации.

Для соблюдения вышеуказанных требований, предъявляемых к зданиям и сооружениям, необходимо правильное составление проекта, выбор конструкций и строительных материалов и строительство здания или сооружения в точном соответствии с проектом и техническими условиями производства строительно-монтажных работ.

В зависимости от применяемых для возведения стен материалов здания делятся на каменные (кирпичные), деревянные, бетонные и железобетонные и смешанные.

Здания различают по этажности — малоэтажные (одно — и двухэтажные), средней этажности (три—семь этажей) , многоэтажные (восемь—четырнадцать этажей) и высотные (свыше четырнадцати этажей); по приспособленности к эксплуатации в определенное время года — зимние и летние.

СКЛАДИРОВАНИЕ И ТРАНСПОРТИРОВАНИЕ СТАЛИ

В условиях строительной площадки, арматурного двора или завода железобетонных изделий большое значение для предохранения арматуры от ржавления имеет правильная организация ее складирования и хранения.

Способы укладки и хранения должны обеспечивать полную сохранность металлов и металлических изделий, удобство и де* шевизну всех складских операций, а также быстроту и удобство учета и контроля наличия материалов на складе.

Арматурная сталь сортируется по диаметрам и длине. Штабели укладываются на расстоянии 0,5 м один от другого. Диаметр стальных прутьев проверяется специальным калибром, кронциркулем или штангенциркулем.

Партия круглой стали, поступаю! цая на склад для дальнейшего изготовления из нее арматуры, должна быть тщательно осмот — 16

рена. Стержни, имеющие пузыри, пленки, трещины, перекрученные или разного диаметра по длине (некачественный прокат), отбирают как непригодные. Каждая партия арматурной стали, поступающая на строительство, должна иметь акт заводских испытаний. Если такого акта нет, сталь считается немаркированной. В этом случае производят испытания на загиб крюков и определение предела текучести. Для испытаний отбирают один процент арматурной стали от полученной партии.

Испытание на холодный загиб состоит в том, что прут загибают на 180° вокруг стержня с диаметром, равным двойному диаметру испытываемого образца. После испытания на образцах не должно быть трещин и расслоений.

Определение предела текучести производится в лаборатории.

Горячекатанная арматура периодического профиля после поступления на склад также испытывается на загиб в холодном состоянии (вокруг стержня с диаметром втрое большим диаметра образца) и, в необходимых случаях, на свариваемость.

Металлы и металлические изделия на складе следует предохранять от коррозии, изолируя их от сырости и возможного воздействия грунтовой воды.

Стали различных марок следует отмечать резко отличающейся по цвету краской с торца или на поверхности близ торца.

Для маркировки рекомендуется применять следующие цвета: для стали марки Ст. 0 — зеленый, Ст. 1 — белый, Ст. 2 — желтый, Ст. 3 — красный^ Ст. 4 — черный.

|

Условия хранения зависят также от типа и сорта различных металлов и вида металлических изделий. Прутковая сталь, а также катанка должны храниться под навесом на специальных стеллажах, рассортированные по диаметрам (а прямые прутки и по длине).

Прибывающая на строительство стальная арматура периодического профиля должна выгружаться на подкладки; выгружать ее непосредственно на землю запрещается. В остальном условия хранения арматуры периодического профиля такие же, как и гладкой.

![]() 2 А. С. Торопов

2 А. С. Торопов

|

|

|

|

|

|

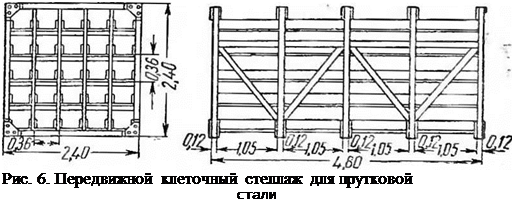

На рис. 6 изображен передвижной клеточный стеллаж для прутковой стали. Передвижная конструкция стеллажей позволяет достаточно легко изменять их количество и размещение в зависимости от длины прутков и величины складской площади.

При погрузочно-разгрузочных работах на складах арматурной стали необходимо строго соблюдать правила техники безопасности.

На всех подъемных механизмах должны быть ясно указаны наибольшие допускаемые нагрузки, превышать которые ни в коем случае не разрешается.

Подъем груза должен производиться только при вертикальном положении тросов. Подъемные механизмы оборудуются приспособлениями, при помощи которых груз удерживается в любой точке подъема (храповики, самотормозящие приспособления червячной передачи и т. п.).

Подъемные механизмы снабжают тормозами, которые должны удерживать поднимаемый груз и регулировать скорость его опускания.

Находиться под перемещаемым по складу грузом категорически воспрещается.

Кроме этих основных требований, относящихся к механизированным складским работам, при производстве погрузочно-разгрузочных работ вручную необходимо соблюдать некоторые дополнительные правила.

При переноске материалов по ровной поверхности предельная норма тяжестей на каждого рабочего не должна превышать: для подростков женского пола от 16 до 18 лет — 10 кг, для подростков мужского пола от 16 до 18 лет — 16 кг; для женщин старше 18 лет — 20 кг.

Подростки до 16 лет к работе по переноске тяжестей не допускаются.

Территория склада должна быть обеспечена необходимым количеством проездов и проходов, осветительными точками, а также пожарными постами.

Перевозка арматурных стержней на объект обычно производится на автомашинах с прицепами, на автомашинах-лесовозах на узкоколейных вагонетках с удлиненным кузовом.

Если длина арматурных стержней превышает на 2,0 м длину кузова автомашины, то применение прицепа обязательно.

При перевозке важно предохранить стержни от повреждений (изгибов, разрывов сварных соединений и т. п.). Для этого заготовленные однотипные стержни связывают в пучки. Пучки заготовленной арматуры лучше закладывать в специальные рамы для предохранения от деформаций при перевозке и погрузочно-разгрузочных операциях.

Очень важно следить за тем, чтобы заготовленная арматура доставлялась па объект комплектно, так как иначе могут быть перебои в ее установке. Доставленную арматуру необходимо складывать с учетом последовательности ее установки.’

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

![]()

Условные графические изображения сварных стыков гооячекатанной

арматуры периодического профиля на чертежах

![]()

![]()

![]()

![]()

Наименование обозначения

Наименование обозначения

Стык, выполняемый контактной сваркой

Стык с уголковой подкладкой с заваркой торцов

Стык с желобчатой подкладкой с заваркой торцов

Стык с двумя накладками из стержней круглых или периодического профиля, приваренными двумя фланговыми швами

То же, но с приваркой четырьмя фланговыми швами

Стык с накладкой из размалкованного уголка или из полосы, согнутой под углом 120°, с двумя фланговыми швами

Стык внахлестку односторонним фланговым швом

/

Соединение стержней с листовым или сортовым прокатным металлом двумя фланговыми швами

Соединение стержней с листовым или сортовым прокатным металлом четырьмя фланговыми швами

Стык с угловой подкладкой при сварке торцов вертикальных или наклонных до 45° стержней

Стык с желобчатой подкладкой при сварке торцев вертикальных или наклонных до 45° стержней

Стык с желобчатой подкладкой при сварке торцев вертикальных или наклонных до 45° стержней

Примечание. Обозначения даны в соответствии с инструкцией по применению горячекатанной арматуры периодического профиля в железобетонных конструкциях (И 103—52).

СВАРИВАЕМОСТЬ СТАЛИ

В настоящее время не существует никаких стандартных методов испытаний металлов на свариваемость и для самого термина «свариваемость» нет установившегося единого определения.

Обычно под свариваемостью понимается такое сочетание свойств металла и особенностей приемов его сварки, которое дает возможность получить соединение нужного качества. В зависимости от сложности способов сварки и ее качества стали разделяют на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся.

Хорошо сваривающимися считаются стали, дающие высокое качество сварного соединения при любом способе сварки.

Удовлетворительно сваривающимися являются стали, требующие строгого режима сварки, применения специального присадочного металла и определенных температурных условии, чтобы получилось соединение высокого качества.

Ограниченно сваривающиеся стали дают соединение высокого качества только при определенных способах сварки с приме-

нением специальных обмазок, предварительного подогрева и с соблюдением ряда других обязательных условий.

Плохо сваривающимися называются стали, при сварке кото — рых (возможной, как и у ограниченно сваривающихся, только при помощи некоторых способов) соединение получается пониженного качества.

Сварочные свойства сталей связаны главным образом с их химическим составом. В частности, увеличение содержания углерода, серы и фосфора в стали снижает степень ее свариваемости (ом. табл. 2).

|

Таблица 2 Примерная классификация свариваемости стали в зависимости от количества примесей

|

Добавки титана и ванадия улучшают свариваемость стали.

Легированные стали с небольшим содержанием углерода (до 0,35%) свариваются достаточно хорошо.

ОСНОВНЫЕ СВОЙСТВА СТАЛЕЙ, ПРИМЕНЯЕМЫХ В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ И ИЗДЕЛИЯХ

В строительстве применяют, как правило, низкоуглеродистые стали. Основным черным металлом является так называемая углеродистая горячекатанная сталь обыкновенного качества (ГОСТ 380‘—50). По этому ГОСТ она подразделяется на две группы: группа А — сталь, поставляемая по механическим свойствам; группа Б — сталь, поставляемая по химическому составу. При заказе и поставке по группе А сталь в зависимости от механических свойств делится на следующие марки: Ст. 0; Ст. 1; Ст. 2; Ст. 3; Ст. 4; Ст. 5; Ст. 6; Ст. 7.

В соответствии с нормами и техническими условиями проектирования бетонных и железобетонных конструкций (Н и ТУ-123— 55) для изготовления арматуры железобетонных конструкций должны применяться следующие сорта стали:

а) горячекатанная периодического профиля марок Ст. 5 и АНЛ-1 (25ГС);

б) холодносплющенная (без вытяжки) периодического профиля марок Ст. 3 и Ст. 0;

в) проволока холоднотянутая низкоуглеродистая;

г) горячекатанная круглая, полосовая и фасонная марок Ст. 3 и Ст. 0;

д) горячекатанная круглая марок Ст. 3 и Ст. 0, подвергнутая силовой калибровке.

Недавно освоенная металлургической промышленностью сталь марки 25ГС является низколегированной кремнемарганцовистой сталыо.

Арматуру круглого-сечения диаметром более 40 мм по техническим условиям разрешается применять только в сварных каркасах и сетках. Холоднотянутая проволока допускается только для изготовления сварных сеток и каркасов, а также для хомутов н монтажной арматуры.

При изготовлении арматуры следует преимущественно применять:

а) горячекатанную сталь периодического профиля марки Ст. 5 диаметром от 10 до 90 мм и марки 25ГС диаметром от 6 до 40 мм;

б) холоднотянутую проволоку для сварных сеток и сварных каркасов, а также для хомутов и монтажной арматуры диаметром от 3 до 10 мм (ГОСТ 6727—53);

в) прокат круглого сечения из стали марок Ст. 0 и Ст. 3, подвергнутый силовой калибровке, диаметром от 5 до 22 мм;

г) холодносплющенные стержни периодического профиля диаметром 6—32 мм из круглого проката марок Ст. 3 и Ст. 0 (ГОСТ 6234—52).

Основными физико-механическими свойствами стали, имеющими значение при применении ее в строительстве, являются:

а) прочность, т. е. способность материала сопротивляться разрушению от действия внутренних напряжений, возникающих в результате воздействия внешних сил (различных нагрузок):

б) твердость, т. е. способность материала сопротивляться прониканию в него другого, более твердого тела. Твердость не следует смешивать с прочностью;

в) сопротивление удару, которое важно для конструкций, подвергающихся в процессе работы динамическим воздействиям.

Определение прочности, твердости, сопротивления удару и других свойств стали производится при ее испытании в заводской лаборатории. Об испытании арматурной стали на загиб в производственных условиях говорится ниже.

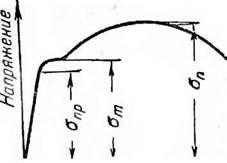

Главнейшей оценкой механических свойств (прочности) ста — ли является ее испытание на растяжение. Результаты испытания изображаются графически в виде диаграммы.

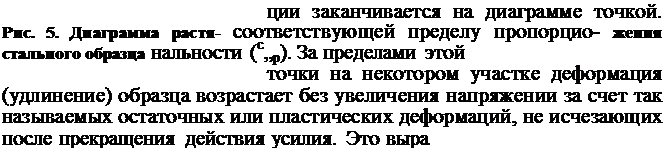

Диаграмма растяжения (рис. 5) показывает зависимость между деформацией (в данном случае, удлинением) образца и растягивающим усилием, которому соответствует определенное напряжение, обозначаемое буквой с.

Диаграмма растяжения (рис. 5) показывает зависимость между деформацией (в данном случае, удлинением) образца и растягивающим усилием, которому соответствует определенное напряжение, обозначаемое буквой с.

Прямая линия в начале диаграммы указывает на прямую зависимость между увеличивающимся усилием и упругой (т. е. исчезающей после приложения усилия) деформацией — в данном слу — ‘Деформация (удлинение) 4aej удлинением. Зона упругих деформа

|

жается в том, что металлический стержень вытягивается и после прекращения растяжения сохраняет увеличение длины.

Эта часть диаграммы, характерная для низкоуглеродистых и

после которого происходит дальнейшая деформация образца при увеличении растягивающего напряжения до так называемого предела прочности. Предел прочности характеризует наибольшее напряжение, которое может выдержать стальной образец до начала разрушения ол.

В таблице 1 приведены нормы механических свойств стали группы А.

|

Таблица 1 Нормы механических свойств стали группы А

|

Кроме испытания на растяжение, сталь испытывают также на твердость, удар, сжатие и изгиб.

По существующим правилам проверку качества продукции производят отделы технического контроля (ОТК) завода-изгото — вителя, который выдает заказчику сертификат (паспорт), удостоверяющий соответствие продукции условиям заказа и действующим стандартам. Поэтому в условиях стройки испытаниям подвергают только ту арматурную сталь, которая не имеет сертификата.

Помимо горячей обработки стали существуют различные виды холодной обработки: холодное волочение, сплющивание и силовая калибровка. При холодной обработке стали происходит ее наклеп, который уменьшает пластичность и вязкость стали и повышает предел текучести и предел прочности.

Более подробно об изготовлении стали периодического профиля, силовой калибровке стали и других операциях, направленных на повышение качеств стали, используемой в арматурных работах, говорится в главе VI.

Сталь, как и другие металлы, подвергается коррозии. К о р — р оз и ей (ржавлением) называется разрушение металлов под воздействием окружающей среды. Причинами коррозии являются: воздействие на поверхность металла атмосферной или грунтовой воды, а также водяных паров и различных газов, содержащихся в воздухе в качестве примесей.

Для предохранения от коррозии сталь покрывают защитным слоем. В железобетонных конструкциях таким слоем для арматуры является окружающий ее бетон.

Для осуществления сцепления стальных стержней с бетоном не разрешается применять арматуру, покрытую ржавчиной в виде отслаивающихся пленок или загрязненную маслами и жирами.

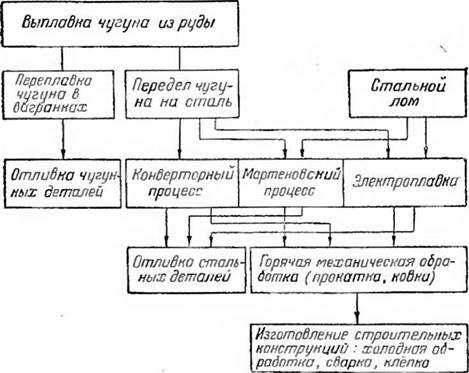

ОСНОВЫ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ СТАЛИ

Первой ступенью получения стали является выплавка из руды чугуна. Последовательность технологических процессов получения чугуна и стали и изготовления из них строительных конструкции показана на рис. 1.

|

Рис. 1- Технологический процесс получения чугуна и стали и изготовления из них строительных конструкций |

Выплавка чугуна из руды производится в доменных печах. Материалами, участвующими в этом процессе, являются железные руды, флюсы (плавни) и топливо.

8

Железные руды представляют собой окислы железа, т. е. раз* личные соединения железа с кислородом. Обычно в составе руды имеются также и другие, не содержащие окислов железа, минералы, которые в металлургии называются «пустой породой».

Задачей доменного процесса является восстановление железа, т. е. удаление кислорода из окислов железа.

Одновременно с восстановлением железа удаляются пустые породы. Так как эти породы тугоплавки, к ним добавляют флюсы, т. е. вещества, образующие с ними легкоплавкие соединения. Пустыми породами в большинстве случаев является кремнезем (SiOg) и глинозем (А1203). В качестве флюса обычно добавляют известняк (СаС03). Сплавы флюсов с пустыми породами, являющимися отходами доменного процесса, называются доменными шлаками. Их удаляют из доменной печи в расплавленном состоянии. і

В доменных печах в качестве топлива применяют в большинстве случаев каменноугольный кокс — продукт сухой перегонки коксующихся сортов каменного угля. Благодаря этому топливу достигается температура, необходимая не только для восстановления железа, но и для получения расплавленного чугуна и шлака.

Чугуны, получаемые при доменной плавке, подразделяются на литейные, применяемые для отливки труб, радиаторов и других изделий; передельные, идущие для производства стали, и специальные.

Основной задачей при переделке чугуна на сталь является понижение содержания примесей (С, Mn, Si, Р, S). Это достигается переводом примесей в соединения, не растворяющиеся в расплавленном металле, переходящие в шлак и удаляемые вместе с ним.

Необходимо иметь в виду, что при высоких температурах плавления металла требуется специальная футеровка (облицовка) изнутри металлического кожуха печи, иначе он начнет плавиться или даст значительные изменения формы. Материал футеровки, будучи огнеупорным, тем не менее в некоторой степени участвует в происходящих во время плавки реакциях образования шлака, поэтому его состав имеет большое значение. Для футеровки металлургических печей применяют следующие материалы: шамотный кирпич и шамотные изделия (шамотом называют предварительно обожженную огнеупорную глину); динасовый кирпич и изделия, получаемые путем обжига измельченных кварцевых пород с известковой связкой; магнезитовый кирпич и порошок из обожженного магнезита; доломитовый кирпич и порошок из обожженного доломита.

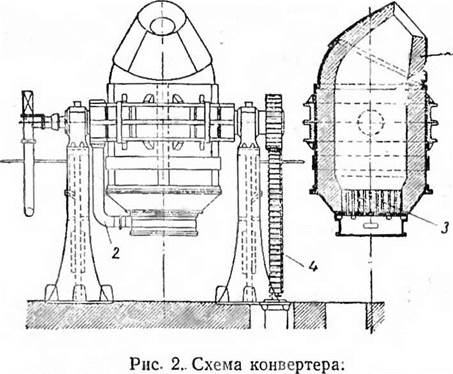

В каждом из способов выплавки стали, приведенных на рис. К задача удаления примесей решается различно. При конвертерном способе применяют специальную печь грушевидной формы, вращающуюся на горизонтальной оси (рис. 2). В настоящее время по этому способу выплавляют в среднем 10% стали.

о

После того как в конвертер залит жидкий чугун (с частичным заполнением объема), сквозь него через отверстия в днище продувают под давлением воздух. Окисляя железо, кислород воздуха образует соединение FeO, называемое закисью железа, раст-

|

J — огнеупорная футеровка: 2 — воздухопровод: 3 — отвер стия в днище для подачи воздуха: 4—рейка поворотного механизма печи |

зоримое в жидком металле, реагирующее на примеси и переходящее в сталь. Переход примесей в шлак уменьшает их содержание в выплавляемом металле.

Недостаток конвертерного способа — повышение содержания в стали азота, получающееся вследствие продувания воздуха. Кроме того, конвертерный способ не позволяет перерабатывать большое количество стального лома.

По мартеновскому способу плавка стали ведется на поду пламенной отражательной печи (рис. 3), верхняя часть рабочего пространства которой ограничена сводом, отражающим тепловой поток. Для получения необходимой температуры в рабочем пространстве печи сжигается в смеси с воздухом горючее (в большинстве случаев газ).

Мартеновский способ является универсальным, позволяющим получать стали разного качества с добавкой при выплавке их чугунного и стального лома (так называемого скрапа) и даже железных руд.

Э л е к т р о п л а в к а, производящаяся в дуговой печи (рис. 4), является современным и наиболее совершенным способом выплавки стали. Достоинства такой печи состоят в том, что в ней достигаются очень высокие температуры, которые легко регулировать, а следовательно, и регулировать весь процесс. Доступ воздуха в печь ограничен. Сталь получается лучшего качества, чем

при других процессах, вследствие отсутствия печных окисляющих газов и соприкосновения металла с топливом.

Высокая температура при электроплавке создается электрической дугой между угольными электродами и расплавленным

|

Рис. 3. Разрез мартеновской печи: / — каналы для подогретого воздуха и газа; 2 — свод печи; 3 — рабочее пространство печи, в котором плавится сталь |

|

металлом. Напряжение тока, требующееся при плавке, не превышает 150 в при силе тока, доходящей до 10 тыс. а. По размерам применения электроплавки и ее удельному весу в металлургической промышленности Советский Союз занимает первое место в мире.

Рис. 4. Дуговая печь для электроплавки: / _ электроды; 2 — механизм для установки электродов; 3 — полозья, на которых поворачивается печь; 4 — заслонка выпускного окна; 5 — загрузочное окно |

В результате плавки и разливки металла по формам получаются стальные слитки. Дальнейшим этапом является горячая механическая их обработка для получения изделий определенного

сечения и длины, а в некоторых случаях и для улучшения механических свойств стали.

После плавки и разливки полученный металл может иметь различные дефекты (пороки). К ним относятся: усадочные раковины, которые могут распространяться в глубь слитка; неравномерное выделение (скопление) примесей (фосфор, углерод и сера) при затвердевании (обычно примеси скапливаются у стенок усадочных раковин); газовые пузыри, образующиеся вследствие того, что газы, появляющиеся в процессе раскисления стали, не успевают выделяться при ее затвердевании; плены, появляющиеся на поверхности металла от брызг или заливин при разливке в формы; неметаллические включения, представляющие собой, как правило, частицы шлаков; трещины от быстрого и неравномерного охлаждения металла и больших внутренних напряжений, возникающих в результате резких изменений температуры.

Основными видами горячей механической обработки стали являются прокатка и ковка. Поскольку арматурная сталь изготовляется прокаткой, в дальнейшем изложении ковка не освещается. 1

При прокатке нагретый слиток пропускают между вращающимися валками прокатного стана. В зависимости от формы рабочей поверхности валков могут быть получены изделия различных профилей.

При горячей механической обработке структура металла может изменяться, причем могут образовываться различные дефекты. Например, если обработка производится при высоких температурах, сталь делается крупнозернистой и хрупкой. Усадочные пустоты и газовые пузыри сплющиваются и ведут к образованию внутренних трещин. При прокатке на неравномерных скоростях и слишком больших обжимах также могут появиться трещины и расслоения. !

Для обнаружения дефектов необходимо производить наружный осмотр изделий, а также исследование так называемого шлифа металла. Исследование производится с помощью микроскопа и с применением различных химических добавок, которые могут растворять или окрашивать отдельные частицы металла.

СВЕДЕНИЯ О МЕТАЛЛАХ. ОСНОВНЫЕ СВЕДЕНИЯ О МЕТАЛЛАХ

Все металлы и их сплавы делятся на две группы: черные и цветные.

Основным черным металлом и главной составной частью сплавов черных металлов является железо.

В состав цветных металлов и их сплавов входят медь, свинец, олово, цинк, алюминий и др. Некоторые цветные металлы, не окисляющиеся на воздухе, называются благородными (золото, серебро, платина).

В строительстве применяются преимущественно черные металлы. Основными в группе этих металлов являются сплаьы железа (Fe) о углеродом (С), марганцем (Мп), кремнием (Si), серой (S) и фосфором (Р). Эти примеси, смешанные с железом р очень небольшом количестве, заметно меняют его свойства, повышая, в частности, прочность и твердость. Главную роль среди hex играет углерод. Поэтому сплавы носят общее название железоуглеродистых; если содержание углерода не превышает 1,7%, то сплав носит название сталь, а если более 1,7% — чугун.

В чугунах различных марок содержится углерода, марганца и кремния больше, чем в сталях. Среди черных металлов чугун является самым хрупким, легко — разламывающимся при ударе или изгибе. Поэтому в строительстве чугун применяют для конструктивных деталей, работающих на сжатие (тюбинги туннелей метро) или несущих нагрузку только от собственного веса (ограды, решетки к т. п.). В арматурных работах чугун не применяют.

Сталь, содержащая менее 0,25% углерода, называется низ — коуглеродис. той. Эту сталь применяют б строительстве, в частности для изготовления металлических конструкции. Сталь, содержащая от 0,25 до 0,5% углерода, называется среднеуг — л е р о д к стой. Из нее изготовляют главным образом детали машин, а также железнодорожные рельсы. Сталь, содержащая от 0,6 до 1,7 % углерода, называется высокоуглеродистой. Этот вид стали применяют, например, для’ изготовтения инструментов по обработке металла, дерева и камня.

Иногда в сталь для повышения ее механических свойств вводят дополнительные, так называемые легирующие материалы Такими материалами (элементами) являются: никель (Ni), хром (Сг), вольфрам (W), ванадий (V), молибден (Мо), медь (Си) алюминий (А1), бор (В), титан (Ті) и др.

Легированные стали различаются по содержанию легирующих примесей: при количестве их до 2,5% сталь называется н и з — к о л е г и р о в а н н о й, от 2,5 до 10 % — с р е д н е легиро

ванно й и более 10 % — высоколегированной.

К высоколегированным сталям относятся, в частности, нержавеющие стали, применяемые в строительстве как отделочный и декоративный материал. Из такой стали сделана, например, скульптура «Рабочий и колхозница» перед входом на Всесоюзную сельскохозяйственную выставку и отделаны арки станции «Маяковская» московского метро имени Ленина.

АРМАТУРНЫЕ РАБОТЫ

Коммунистическая партия и Советское правительство проявляют неустанную заботу об удовлетворении постоянно растущих материальных и культурных потребностей народа.

Свидетельством этого является огромный размах промышленного, сельского, жилищного, гидротехнического и культурно — бытового строительства.

Новые грандиозные задачи поставлены перед строительной индустрией в Директивах XX съезда КПСС по шестому пятилетнему плану развития народного хозяйства СССР на 1956—1960 годы, где сказано: ‘

«Осуществить дальнейшую индустриализацию строительства путем широкого применения сборных железобетонных конструкций и деталей, конструкций из легких бетонов, крупных блоков и готовых узлов заводского изготовления, а также путем всемерного внедрения комплексной механизации стрсительства.

Довести применение сборных железобетонных конструкций в 1960 году до 28 миллионов кубометров, из них 7 миллионов кубометров напряженно-армированных. Разработать и внедрить в строительство более совершенные виды сборных железобетонных конструкций. Значительно расширить применение в строительстве низколегированной стали и высокопрочной проволоки для железобетонных конструкций, а также экономичных профилей проката. Обеспечить максимальную экономию металла н леса в строительстве».

«Признать необходимым серьезно улучшить и значительно расширить жилищное строительство. Построить за пятилетие в городах, рабочих поселках и сельской местности за счет государственных средств жилые дома общей площадью примерно 205 миллионов квадратных метров, или почти в 2 раза больше, чем в пятой пятилетке».

Строительство в Советском Союзе осуществляется Б основном индустриальными методами с широким применением новой техники и механизации работ. Строительная площадка все больше превращается в монтажную площадку, на которой ведется сборка конструкций, изготовленных на заводах и производственных предприятиях.

Все большее значение в строительстве приобретают бетон и железобетон, применение которых запланировано на 1960 г. в объеме 84 млн. лі3 (включая сборные конструкции).

Широкое распространение железобетонных конструкций (монолитных н особенно сборных) объясняется возможностью сравнительно легко придавать им требуемую форму и размеры при соблюдении заданной прочности. Железобетонные конструкции обладают большей долговечностью, огнестойкостью и требуют меньшего расхода металла по сравнению с металлическими конструкциями.

Изготовление железобетонных конструкций на заводах может быть полностью механизировано. Большая часть (по весу и объему) материалов, употребляемых для бетонных и железобетонных работ (песок, гравий или щебень)’, является местными, не требующими перевозки па большое расстояние.

В состав железобетонных работ входят опалубочные, арматурные и бетонные работы. На передовых стройках железобетонные работы механизированы на 80 и более процентов.

Железобетонные конструкции бывают сборные и монолитные. Элементы сборных железобетонных конструкций изготовляют на заводах и монтируют на стройках. К ним относятся: блоки фундаментов, колонны, балки и плиты междуэтажных перекрытий, крупные стеновые панели, лестничные марши и пр.

Сборный железобетон дает возможность максимально индустриализировать строительство: широко применить новые наиболее эффективные типы конструкций; резко повысить качество конструкций благодаря возможности лучшего контроля при их изготовлении в стационарных условиях производственного предприятия; удешевить конструкции, а следовательно, и строительство в целом путем лучшего ‘использования машин и механизмов, увеличения оборачиваемости опалубки и т. п., удешевить и ускорить производство работ, особенно в зимних условиях.

Большое значение при изготовлении сборного железобетона приобретает электросварка как основной способ соединения арматурных стержней при массовом изготовлении деталей сборных железобетонных конструкций.

Кроме сборных железобетонных конструкций, в строительстве в значительном объеме применяют монолитный бетон и железобетон, что в ряде случаев вызывается технической целесообразностью, например при возведении плотин и других гидротехнических сооружений, фундаментов под тяжелое оборудование и пр.

Крупным достижением советской строительной техники являются инвентарные автоматизированные сборно-разборные бетонные заводы большой производительности, благодаря которым значительно ускоряется и удешевляется строительство. На таких заводах весь процесс приготовления бетонной смеси, начиная с загрузки и дозирования составляющих ее материалов и кончая выдачей готовой смеси, полностью механизирован. Преимущест-

во таких заводов, помимо снижения трудоемкости работ, состоит в возможности лучшей организации контроля за качеством бетона, в повышении коэффициента использования механизмов, в снижении потерь материалов, в частности, цемента и т. д.

Наряду с автоматизированными бетонными заводами наша промышленность имеет механизмы и машины большой производительности: бетономешалки, бетононасосы, высокочастотные вибраторы, автомашины-самосвалы и многие другие машины, повышающие производительность труда рабочих и улучшающие качество возводимых бетонных и железобетонных зданий и сооружений.

Массовое применение железобетона в строительстве вызывает необходимость широкого развития и совершенствования технологии производства арматурных работ.

В настоящее время арматурные работы почти полностью механизированы и выполняются поточными методами. Отечественная промышленность выпускает целый ряд высокопроизводительных машин для правки, гнутья, резки и электросварки арматуры. В строительную практику внедрены новые эффективные виды арматурной стали. і

В связи с широким внедрением сборных железобетонных конструкций исключительно важное значение приобретает развитие и внедрение предварительно-напряженных конструкций, позволяющих снизить расход арматурной стали и стоимость железобетона.

Значительный вклад в развитие арматурных работ внесли новаторы-арматурщики: И. С. Замксв, А. М. Дронов, И. А. Кудрявцев и др., которые предложили и ввели в практику много новых приспособлений и механизмов, рациональную организацию рабочих мест, передовые методы труда.

Грандиозное строительство, осуществляемое в Советском Союзе, требует обеспечения его квалифицированными рабочими кадрами. Основным источником пополнения народного хозяйства рабочей силой является система государственных трудовых резервов.

В Директивах XX съезда партии сказано:

«Улучшить качество производственного обучения молодежи в школах и училищах государственных трудовых резервов, а также непосредственно на производстве; всемерно развивать подготовку квалифицированных рабочих в школах и училищах государственных трудовых резервов в восточных районах страны и расширить сеть школ и училищ в этих районах».

Это требование партии обязывает каждого учащегося глубоко изучить и отлично освоить профессию и в своей практической работе, на производстве творчески применять передовые методы производства работ, совершенствовать приемы работы, искать новые пути для улучшения качества продукции, снижения ее себестоимости и повышения производительности труда.

В данной книге при переработке ее для второго издания расширены разделы, посвященные сварке: включены сведения о свариваемости стали, видах сварной арматуры, типах электродов, применяемых для сварки. Переработаны главы об электросварке стыков и арматурных каркасов.

Глава II, посвященная строительным чертежам, сокращена.

Содержание книги переработано с учетом вышедших Строительных норм и правил (СНиП), «Технических условий на производство и приемку строительных и монтажных работ» 1955 г., а также ‘«Единых норм выработки и расценок».