Архивы рубрики ‘БЕТОННЫЕ РАБОТЫ’

УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ ВИБРАТОРАМИ

Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности.

Удаление попавшего воздуха и компактное расположение составляющих достигается уплотнением бетонной смеси. От качества уплотнения зависит плотность бетона, а следовательно, его прочность и долговечность.

Уплотняют бетонную смесь вибрированием, сообщая ее частицам часто повторяющиеся колебания небольшой величины. Механизмы, создающие вибрационные колебания, называются вибраторами.

В результате вибрирования бетонная смесь становится текучей, т. е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под воздействием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой. Воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Режим вибрационного уплотнения бетонной смеси характеризуется амплитудой колебаний (наибольшим удалением колеблющейся точки от центра колебаний) бетонной смеси, частотой колебаний (числом колебаний в минуту) и продолжительностью вибрирования. Оптимальная частота колебаний бетонной смеси зависит от размера ее частиц и подвижности. Для смесей с крупными фракциями заполнителей необходима более низкая частота колебаний с наибольшей амплитудой, а для смесей с мелкими фракциями — наиболее высокая частота с меньшей амплитудой.

Так как в бетонной смеси содержатся частицы разной крупности, то наилучшего уплотнения можно добиться, применяя поличастотные вибраторы (вибраторы с разным числом колебаний). Это наиболее перспективный способ вибрирования. У большинства применяемых вибраторов частота колебаний соответствует средним по величине частицам бетонной смеси.

Вибраторы для уплотнения бетонной смеси выпускаются в основном с частотой колебаний от 2800 до 11000 в минуту и амплитудой 0,1—3 мм, в некоторых конструкциях вибраторов частота колебаний достигает 20 000 в минуту.

По способу воздействия на бетонную смесь вибраторы бывают:

глубинные (внутренние), погружаемые рабочей частью в бетонную смесь и передающие ей колебания через корпус;

поверхностные, устанавливаемые на уложенную бетонную смесь и передающие ей колебания через рабочую площадку;

наружные, прикрепляемые к опалубке болтами или другим захватным устройством и передающие бетонной смеси колебания через опалубку;

виброплощадки, являющиеся стационарным формующим оборудованием и применяемые на заводах и полигонах сборных железобетонных изделий.

По роду привода и питающей энергии различают вибраторы электромеханические, электромагнитные, пневматические, гидравлические и моторные (с приводом от двигателя внутреннего сгорания). Наибольшее распространение получили электромеханические и пневматические вибраторы.

СПОСОБЫ УКЛАДКИ БЕТОННОЙ СМЕСИ

Качество бетона в сооружении во многом зависит от правильной укладки бетонной смеси при бетонировании. Смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения и полностью (без каких-либо пустот) заполнять объем бетонируемой части сооружения.

Обычно процесс укладки разделяют на две операции: распределение поданной в конструкцию бетонной смеси и уплотнение ее на месте укладки.

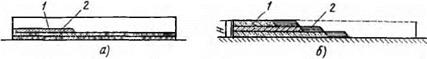

Наиболее распространена схема бетонирования с укладкой горизонтальных слоев толщиной 30—50 см по всей площади бетонируемой части сооружения (блока) (рис.43, а). Все слои укладывают в одном направлении и одинаковой толщины. Бетонируют блок непрерывно на всю высоту.

Трудоемкость распределения зависит от способа подачи бетонной смеси в блок, ее подвижности и толщины укладываемых слоев.

Если бетонная смесь может быть подана на любой участок бетонируемого сооружения, то трудоемкость операции распределения сводится к минимуму, если нет, то приходится горизонтально перемещать бетонную смесь. При укладке перекидывать ее во избежание расслоения можно лишь в исключительных случаях: двойная перекидка недопустима.

От подвижности и жесткости бетонной смеси зависит форма конуса, образующегося после выгрузки ее из транспортных средств. Жесткая бетонная смесь образует конус с крутыми откосами, подвижная—с пологими. Бетонную смесь, образующую конус с пологим откосом, распределять легче. Чем больше толщина укладываемых слоев бетонной смеси, тем меньше объем работ по ее распределению. Распределяют смесь в блоке с помощью малогабаритного бульдозера либо вручную лопатами.

Каждый уложенный слой тщательно уплотняют до начала укладки следующего.

Продолжительность укладки слоя ограничивается временем начала схватывания цемента. Перекрытие предыдущего слоя последу-

|

Рис. 43. Бетонирование горизонтальными слоями (а) и ступенями (б): / — уложенная бетонная смесь, 2 — новый слой бетонной смеси; И — не более 1,5 м |

ющим должно быть выполнено до начала схватывания цемента в предыдущем слое.

Время укладки и перекрытия слоев устанавливает лаборатория. Оно зависит от температуры наружного воздуха, условий и свойств применяемого цемента. Ориентировочно оно составляет около 2 ч.

Если время укладки слоя превысило установленный лабораторией срок, то при виброуплотнении последующего слоя нарушится монолитность бетона предыдущего слоя, поэтому бетонирование следует прекратить. Возобновлять бетонирование можно только при достижении бетоном прочности на сжатие не менее 1,5 МПа.

Момент достижения бетоном такой прочности определяет лаборатория.

В месте контакта ранее уложенной бетонной смеси со свежеуложенной образуется так называемый рабочий шов. Чтобы обеспечить хорошее сцепление ранее уложенной смеси со свежеуложенной, поверхность ранее уложенного слоя оставляют неровной (не заглаживают) и обрабатывают по правилам, изложенным в § 11.

Непосредственно перед бетонированием поверхность затвердевшего бетона покрывают цементным раствором толщиной 2—5 см или слоем пластичной бетонной смеси. Прочность затвердевших раствора или бетона в контактных слоях должна быть ни ниже прочности бетона конструкций. В особо ответственных случаях применяют коллоидный цементный клей с водоцементным отношением до 0,35, наносимый толщиной не более 5 мм на затвердевший бетон в рабочем шве перед продолжением бетонирования.

В массивах большей площади иногда невозможно успеть перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В связи с этим на некоторых строительствах укладывают бетонную смесь ступенями (рис. 43, б) с одновременной укладкой 2— 3 слоев. При бетонировании ступенями отпадает необходимость перекрывать слои на всей площади массива. В этом случае применяют жесткую бетонную смесь и перекрывают только ступени.

Укладка ступенями допускается при соблюдении детально разработанной технологии бетонирования. Этот способ нйходит применение при бетонировании гидротехнических сооружений длинными блоками, имеющими отношение длины к ширине более 2. В отечественном строительстве имеются примеры бетонирования блоками длиной 70 и шириной 15 м.

В гидротехническом строительстве бетонируют также блоки большой площади сразу на всю высоту одним горизонтальным слоем толщиной до 100 см. В этом случае продолжительность укладки слоя не зависит от времени начала схватывания цемента. Но между каждым уложенным слоем и предыдущим образуется рабочий шов, требующий обработки в соответствии с правилами, изложенными В § 11. —

При бетонировании сооружений необходимо наблюдать за неизменностью положения опалубки, арматуры и закладных частей. Пока бетонная смесь не затвердела, некоторые смещения от проектного положения можно легко устранить.

Во время бетонирования необходимо систематически очищать арматуру, опалубку и закладные части от налипшего раствора, а также защищать бетонируемую конструкцию от дождя. Размытый дождем бетон из конструкции необходимо удалить.

Монолитные бетонные и железобетонные сооружения желательно возводить без швов. Но при строительстве крупных сооружений выполнить это требование полностью невозможно, так как в монолитных сооружениях под влиянием колебаний температуры и неравномерной осадки образовались бы трещины. Поэтому крупные бетонные и железобетонные сооружения разбивают на секции деформационными сквозными швами.

Деформационные швы заполняют прокладками против продувания или закрывают битумными шпонками (уплотняющей преградой) для водонепроницаемости (в гидросооружениях).

Сооружение или его секции между деформационными швами временно разбивают дополнительными швами на бетонируемые без перерыва меньшие части, называемые блоками или участками бетонирования. Разбивка на блоки требуется как для снижения усадочных и температурных деформаций бетона, связанных с тепловыделением при схватывании и твердении цемента, так и из-за ограничения площади бетонируемого участка, необходимого для своевременного перекрытия слоев при бетонировании. Такие швы называют строительными, или усадочными.

Поскольку большинство сооружений приходится бетонировать с перерывами (например, для установки опалубки и арматуры), то в местах перерыва бетонирования образуются рабочие швы. Их обычно совмещают со строительными и усадочными. Поэтому расстояние между строительными швами устанавливают в проекте с учетом условий производства работ на основе технико-экономических расчетов.

В целях ускорения и удешевления строительства целесообразно размеры блоков в плане принимать возможно большими, а следовательно, возможно большими и расстояния между строительными и рабочими швами, так как при этом уменьшается объем опалубочных и подготовительных работ на сооружении.

УКЛАДКА И УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ. § 11. ПОДГОТОВКА К БЕТОНИРОВАНИЮ

Перед началом бетонирования конструкции выполняют комплекс работ по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания.

Опалубку и поддерживающие леса тщательно осматривают, проверяют надежность установки стоек и лесов и клиньев под ними, креплений, отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом. Проверка и осмотр необходимы потому, что опалубка может деформироваться из-за просадки или вспучивания основания (при оттаивании грунта) или из-за усушки и коробления досок. Отклонения от проектных размеров не должны превышать допускаемых.

Геометрические размеры проверяют стальным метром или рулеткой, правильность положения вертикальных плоскостей — рамочным отвесом, горизонтальность плоскостей — уровнем или геодезическими инструментами.

Щели шириной более 3 мм и отверстия в деревянной опалубке заделывают. Щели от 3 до 10 мм проконопачивают скрученной в жгут паклей, а более 10 мм — заделывают деревянными рейками. В опалубке балок и невысоких колонн щели до 10 мм промазывают глиняным тестом. Конопатят щели до промывки опалубки, а промазывают глиной после промывки. Щели шириной до 3 мм затягиваются от разбухания досок при промывке опалубки перед укладкой бетонной смеси.

В металлической опалубке щели и отверстия промазывают глиняным тестом или раствором строительного гипса. Перед укладкой бетонной смеси опалубку очищают от мусора и грязи.

Работы по установке и закреплению опалубки и поддерживающих ее конструкций оформляют записью в журнале работ.

Установленные арматурные конструкции перед бетонированием также проверяют. При этом контролируют местоположение, диаметр и число арматурных стержней, а также расстояния между ними, наличие перевязок и сварных прихваток в местах пересечений стержней. Расстояния между стержнями и допускаемые отклонения должны соответствовать проектным.

Проектное расположение арматурных стержней и сеток должно обеспечиваться путем правильной установки поддерживающих устройств: шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применение подкладок из обрезков арматуры, деревянных брусков и щебня.

Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с приемщиком работ.

Расстояние от арматуры до ближайшей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции.

Толщина защитного слоя бетона для некоторых элементов бетонируемых конструкций следующая, мм:

Плиты и стены толщиной, см:

до 10………………………………………………………………………………………….. 10

более 10…………………………………………………………………………………….. 15

Балки и ребра с диаметром рабочей арматуры до 20 мм и высотой, см:

до 25………………………………………………………………………………………….. 15

25 и более………………………………………………………………………………….. 20

Колонны с рабочей арматурой диаметром до 20 мм………………………… 20

Балки, колонны и плиты с рабочей арматурой диаметром, мм:

от 20 до 32…………………………………………………………………………………. 25

32 и более………………………………………………………………………………….. 30

Нижняя арматура монолитных фундаментов:

при наличии подготовки……………………………………………………………… 35

при отсутствии подготовки……………………………………………………… 70

Толщину защитного слоя бетона для элементов конструкций, работающих в условиях агрессивной среды, принимают в соответствии с указаниями проекта сооружения. Отклонения от проектной толщины бетонного защитного слоя не должны превышать: 3 мм при толщине защитного слоя 15 мм и менее и 5 мм при толщине защитного слоя более 15 мм. Требуемую толщину такого слоя создают, укладывая под арматуру прокладки из бетона или затвердевшего цементного раствора. Назначение защитного слоя сводится к предохранению арматуры от коррозии.

Для обеспечения надежного сцепления свежеуложенной бетонной смеси с арматурой последнюю очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора с помощью пескоструйного аппарата или проволочными щетками.

Для прочного соединения ранее уложенного затвердевшего бетона монолитных конструкций и сборных элементов сборно-монолитных конструкций с новым горизонтальные поверхности затвердевшего монолитного бетона и сборных элементов перед укладкой бетонной смеси очищают от мусора, грязи и цементной пленки. Вертикальные поверхности от цементной пленки очищают в том случае, если это требуется проектом.

Цементную пленку удаляют водяной или воздушной струей под давлением 0,3—0,5 МПа сразу после окончания схватывания цемента: в жаркое время через 6—8 ч после окончания укладки, в прохладную погоду — через 12—24 ч. Воду из шланга направляют на бетон под углом 40—50°, при этом наконечник шланга должен находиться на расстоянии 40—60 см от поверхности бетона. Струя воды, снимает тонкий слой бетона (1—2 см) и обнажает отдельные зерна крупного заполнителя. Если под действием струи снимается слой большей толщины или получаются отдельные выбоины, обработку на 2—4 ч прекращают. Очищать водой поверхности ограждающих конструкций из легкого бетона не разрешается.

Поскольку к моменту обработки водой бетон обладает весьма малой прочностью (около 0,3 МПа), необходимо принимать меры предосторожности, чтобы не повредить его.

На обрабатываемую поверхность укладывают специальные трапы (доски), по которым рабочий должен передвигаться.

В затвердевшем бетоне (при прочности 1,5 МПа) цементную пленку счищают металлическими щетками или (при прочности 5 МПа) с помощью гидропескоструйных аппаратов или механических фрез и промывают струей воды. Оставшуюся на поверхности монолитного бетона и сборных элементов воду удаляют.

Перед укладкой бетонной смеси на грунт основание специально подготавливают. С него удаляют все глинистые, растительные, торфянистые и прочие грунты органического происхождения, сухой несвязный грунт слегка увлажняют поливкой. Переборы ниже проектной отметки заполняют песком и тщательно уплотняют. Со скального основания удаляют все выветрившиеся частицы; мелкие трещины заделывают цементным раствором, крупные заполняют бетонной смесью. Переборы ниже проектных отметок выправляют бетоном низких марок. Перед бетонированием скальное основание очищают от грязи, битума, масел, снега и льда.

О готовности основания под укладку бетона составляют акт.

Кроме того, перед укладкой бетонной смеси двусторонним актом оформляют работы по сооружению конструктивных элементов, закрываемых последующим производством работ, — гидроизоляция, армирование, установка заклааных деталей и т. д.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ТРАНСПОРТИРОВАНИИ. БЕТОННОЙ СМЕСИ

При транспортировании бетонной смеси соблюдают следующие основные правила техники безопасности.

Бетоноукладочные мосты должны быть надежно установлены.

Присутствие посторонних лиц на них запрещается. Эстакады и передвижные мосты оборудуют отбойными брусьями, между отбойным брусом и ограждением предусматривают проходы шириной не менее 0,6 м.

Скорость движения автомобилей по передвижным мостам и эстакадам не должна превышать 3 км/ч, при этом движение людей по ним не допускается.

На тупиковых эстакадах укладывают поперечные отбойные Орусья, рассчитанные на восприятие удара колес автобетоновоза.

Разгружать бетоновоз с моста можно только тогда, когда в бетонируемом сооружении на месте выгрузки никого нет.

Бетонщики, принимающие бетонную смесь с мостов, должны находиться или за проезжей частью или за ограничительными щитками и очищать кузова бетоновозов или самосвалов лопатами с удлиненной рукояткой. Ударять по днищу кузова не разрешается.

При подаче бетонной смеси стреловыми кранами в бадьях последние закрепляют и загружают так, чтобы не произошла их произвольная разгрузка. Неисправные и непроверенные бадьи использовать для подачи бетонной смеси запрещается. Рабочий, открывающий затвор бадьи, должен находиться на прочном огражденном настиле. При выгрузке бетонной смеси из бадьи расстояние от низа бадьи до поверхности, на которую выгружают смесь, не должно превышать 1 м.

Эстакады, используемые для движения вагонеток с бетонной смесью, с обеих сторон ограждают перилами высотой до I м и бортовыми досками высотой не менее 15 см. Ширина прохода между габаритом вагонетки и перилами должна быть не менее 1 м. На деревянных эстакадах делают сплошной настил.

На наклонных участках эстакады к настилу прибивают поперечные планки через 30—40 см. Запрещается передвигать вагонетку вручную по эстакадам с уклоном более 0,02.

Вагонетки должны быть оборудованы тормозами. Тормозить вагонетки досками, кольями и другими предметами нельзя. Исправность тормозных устройств на вагонетках необходимо проверять ежедневно.

Проезд людей на груженых и порожних вагонетках запрещается, за исключением сопровождающего.

Расстояние между вагонетками, одновременно передвигаемыми вручную в одном направлении, должно быть не менее 20, а на уклонах — не менее 30 м.

При транспортировании бетонной смеси ручными тележками (на мелких работах) катальные ходы следует систематически очищать от бетона и грязи. При прокладке катальных ходов на высоте более 1 м над землей или над опалубкой ширина настила должна быть не менее 1,2 м, а ограждение настила — высотой 1 м с бортовой доской шириной 15 см и одним промежуточным горизонтальным элементом.

При подъеме бетонной смеси шахтными подъемниками моторист должен видеть места загрузки смесыо внизу и разгрузки вверху.

Эстакады, на которых устанавливают ленточные конвейеры, в местах над проходами и проездами оборудуют навесами и бортами.

Для электропроводки от конвейера до рубильника и на самом конвейере следует применять провода, заключенные в резиновые шланги, а раму конвейера надежно заземлять.

Запрещается очищать вручную работающий барабан, ролики и ленту конвейера от прилипших частиц бетона.

При транспортировании бетонной смеси бетононасосом до начала работы испытывают всю систему бетоновода гидравлическим давлением, в 1,5 раза превышающим рабочее.

Рабочее место на укладке бетона в сооружении при транспортировании бетонной смеси бетононасосами должно быть оборудовано сигнализацией, связанной с рабочим местом машиниста бетононасоса.

Вокруг бетононасоса необходимо оставлять проходы шириной не менее 1 м. У выходного отверстия бетоновода нужно установить козырек-отражатель, а замковые соединения бетоновода перед подачей бетонной смеси очистить и плотно закрыть.

Во время работы бетононасоса проталкивать камни, заклинившие горловину приемной воронки бетононасоса, запрещается.

Очищают бетоновод, как правило, водой. Сжатым воздухом пользуются для этого только в тех случаях, когда очистка водой вызывает затруднения (например, зимой). При этом вместо банников применяют пыжи из мешковины, вымоченные в воде.

У выходного отверстия бетоновода устанавливают защитное устройство (козырек). Рабочие должны находиться во время очистки не ближе 10 м от выходного отверстия бетоновода.

Ремонтируют и регулируют механизм только после остановки бетононасоса.

При подаче бетонной смеси по лоткам, звеньевым хоботам, виброхоботам и виброжелобам загрузочные воронки и звенья хоботов и виброхоботов надежно прикрепляют к подмостям, эстакадам, опалубке, арматуре и прочно соединяют между собой.

Для предотвращения падения бетонной смеси мимо загрузочной воронки последнюю ограждают сплошным настилом или защитными козырьками.

При подаче бетонной смеси по виброхоботу необходимо проверить крепления звеньев и вибраторов и надежно закрепить стальной канат и лебедки для оттяжки виброхобота.

Выдавать бетонную смесь в виброхобот разрешает производитель работ или мастер по заранее обусловленной сигнализации.

Во время работы виброхобота запрещается находиться под выходным отверстием виброхобота и перед ним, а также под оттянутым в сторону виброхоботом.

ОБОРУДОВАНИЕ ДЛЯ ПОДАЧИ И РАСПРЕДЕЛЕНИЯ БЕТОННОЙ СМЕСИ

Бетонную смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных кранов в неповоротных или поворотных бадьях либо ленточными конвейерами, бетононасосами, пневмонагнетателями, звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками.

Неповоротные бадьи загружаются бетонной смесью из автобетоновозов, автобетоносмесителей, автосамосвалов и других средств с помощью перегрузочных устройств-эстакад, обеспечивающих достаточную высоту разгрузки. Неповоротные бадьи вместимостью 0,5 м3 и 1 м3 (рис. 31) используют преимущественно на заводах сборных железобетонных изделий. Бадья состоит из каркаса 1, к которому приварен корпус 3 цилиндроконической формы, закрываемый снизу затвором 5. Затвором управляют с помощью рычага 2. При подъеме бадьи используют ушки 4,

В гидротехническом строительстве применяют неповоротные бадьи вместимостью 8 м3 (рис. 32), загружаемые бетонной смесью из автобетоновозов или железнодорожных силобусов. Бадья оборудована секторным затвором 1 с ручным управлением. Привод 2 затвора гравитационный гидравлический.

Бункер 3 бадьи выполнен в форме конуса с углом наклона стенок 78°. Диаметр выходного отверстия конуса бункера 1150 мм.

|

|

Для удобства загрузки бадья снабжена приемным лотком 5 длиной 2800 и шириной 2700 мм. Диаметр бадьи 2850 мм, высота

вместе с траверсой 5600 мм. Масса порожней бадьи 5640 кг, с бетонной смесью — 24840 кг.

Поворотные бадьи (рис. 33) бывают вместимостью 0,5; 1; 1,5; 2; 3,2; 6,4 и 8 м3. Конструкция их одинакова, различаются они только размерами и устройством затвора.

Загружают их непосредственно из транспортных средств; устраивать перегрузочные эстакады не требуется. Для загрузки бадей вместимостью 0,5 м3 в зоне действия крана укладывают щиты из досок и на них вплотную одна к другой в горизонтальном положении размещают четыре бадьи. Автобетоновоз с кузовом, вместимость которого соответствует вместимости четырех бадей, задним ходом подъезжает к ним и разгружается. При этом бетонная смесь

равномерно заполняет бадьи. Затем кран поочередно поднимает бадьи и в вертикальном положении подает их к месту выгрузки.

Корпус бадей опирается на полозья, служащие направляющими при подъеме бадей в вертикальное рабочее положение.

Бадьи вместимостью 1,5; 3,2; 6,4 и 8 м3 обычно загружают бетонной смесью из бетоновозов, вместимость кузова которых равна

или кратна вместимости бадьи.

или кратна вместимости бадьи.

Ленточные конвейеры наиболее целесообразно применять для подачи бетонной смеси в бетонируемые конструкции, когда затруднена или невозможна ее подача средствами доставки (автобетоновозами, автосамосвалами) либо кранами в бадьях. В указанных случаях применяют передвижные ленточные конвейеры (рис. 34), представляющие собой механизмы длиной от 5,70 до 15, 35 м, с шириной ленты 400—500 мм. Высота подъема материалов такими конвейерами от 1,5 до 5,5 м, производительность до

35 м3/ч.

|

Основным рабочим органом конвейера служит гибкая прорезиненная бесконечная лента 2, огибающая приводной 5 и натяжной 1 барабаны и опирающаяся на поддерживающие верхние роликовые опоры 4 желобчатого типа и нижние плоские роликовые опоры.

Движение ленты передается от приводного барабана за счет силы трения между его поверхностью и лентой. Величину этой силы регулируют натяжением ленты винтовыми устройствами. Приводной барабан связан с электродвигателем с помощью системы передач или редуктора.

Бетонная смесь на ленту загружается через загрузочную воронку, установленную над натяжным устройством. Для очистки ленты от налипшей смеси под приводным и натяжным барабанами укреплены скребки.

Во избежание расслоения конвейерами перемещают бетонные смеси с осадкой конуса не более 6 см. При этом бетонную смесь загружают на ленту возможно более толстым слоем, допускаемым конструкцией конвейера. Углы наклона конвейеров не должны превышать при подъеме смеси с осадкой конуса до 4 см — 18°, 4—6 см — 15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь при наличии специальных указаний в проекте производства работ.

Во избежание расслоения конвейерами перемещают бетонные смеси с осадкой конуса не более 6 см. При этом бетонную смесь загружают на ленту возможно более толстым слоем, допускаемым конструкцией конвейера. Углы наклона конвейеров не должны превышать при подъеме смеси с осадкой конуса до 4 см — 18°, 4—6 см — 15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь при наличии специальных указаний в проекте производства работ.

Скорость движения ленты не должна превышать 1 м/с.

При передаче бетонной смеси с одного конвейера на другой, а также при выгрузке с конвейера во избежание расслоения бетонной смеси применяют направляющие щитки 2 или воронку 1 (рис. 35). Устройство односторонних направляющих щитков или козырьков в местах перегрузки, а также свободное падение бетонной смеси с барабана конвейера не допускается.

Для предупреждения преждевременного износа ленты конвейера необходимо правильно оборудовать узлы его загрузки и разгрузки. Больше всего лента изнашивается при загрузке конвейера с большой высоты: от ударов падающей бетонной смеси она вытягивается и подсекается на кромках роликовых опор. Поэтому узел загрузки конвейеров надо устраивать с таким расчетом, чтобы высота падения смеси на ленту была по возможности наименьшей.

Ленту необходимо загружать симметрично, иначе она может неравномерно вытянуться в продольном направлении. Для этого с обеих сторон ленты на участке ее загрузки устраивают направляющие борта, обшитые полосками резины.

Правильно смонтированный конвейер при симметричной загрузке ленты не требует специальных устройств для ее центрирования. При необходимости для центрирования ленты под основания роликовых опор ставят небольшие прокладки треугольного сечения с наклоном по ходу движения ленты.

Срок службы ленты зависит и от методов ее стыкования. При применении для стыкования металлических скоб, заклепок и зажимов стыки быстро выходят из строя и нарушается работа очи

стных устройств на. ведущем барабане. Поэтому их используют только при аварийных разрывах ленты, когда необходимо быстро восстановить стык. Наиболее долговечным и прочным является стык ленты, выполненный методом вулканизации. Вулканизируют стык концов ленты после того, как концы, склеенные внахлестку, сошьют.

Передвижные ленточные конвейеры, подаЕая с одной позиции бетонную смесь, не распределяют ее по площади бетонируемой конструкции. Для распределения смеси необходимо переставлять конвейер в процессе подачи, что требует дополнительных затрат труда и вызывает задержки в бетонировании.

С целью механизации процесса распределения бетонной смеси в бетонируемой конструкции при подаче ее конвейерами создано несколько типов ленточных бетоноукладчиков, более совершенными из которых являются самоходные ленточные бетоноукладчики с выдвижной (телескопической) стрелой.

Самоходный ленточный бетоноукладчик ЛБУ-20 имеет выдвижную стрелу с максимальным вылетом 20 м и минимальным 3 м, оборудованную лентой шириной 500 см. Бетоноукладчик представляет собой два конвейера — базовый и выдвижной. Бетонная смесь на базовый конвейер подается приемным бункером вместимостью 2,4 м3, загружаемым из автобетоновоза или автосамосвала.

С верхнего базового конвейера длиной 12 м бетонная смесь может сбрасываться непосредственно в сооружение. Если длина верхнего конвейера недостаточна, выдвигается нижний конвейер длиной 10 м, и бетонная смесь подается с него.

Предельный вылет нижнего конвейера за верхний составляет 7 м. Нижний конвейер может подавать смесь в прямом и обратном направлениях.

Бетоноукладчик ЛБУ-20 с одной стоянки может подать бетонную смесь в любую точку под стрелой на площади 800 м2. Производительность бетоноукладчика 25 м3/ч.

Бетононасосы применяют для подачи бетонной смеси в конструкции, куда затруднена подача бетонной смеси другими способами. Широко применяют бетононасосы при бетонировании обделок туннелей, возведении сооружений в скользящей опалубке II др.

Отечественная промышленность выпускает бетононасосы СБ-9 с механическим приводом производительностью 10 м3/ч и СБ-95А с гидравлическим приводом производительностью 20—30 м3/ч.

Бетононасос с механическим приводом является горизонтальным одноцилиндровым поршневым насосом одностороннего действия с двумя принудительно действующими пробковыми клапанами. Бетонная смесь загружается в приемную воронку, где непрерывно перемешивается лопастями смесителя для сохранения однородности и предупреждения расслоения. Затем смесь с помощью побудителя подается через открытый всасывающий клапан в цилиндр насоса. После наполнения цилиндра смесь поршнем подается в бетоновод.

Бетоновод изготовляют из стальных труб. В его комплект входят прямые трубы одинакового диаметра длиной 3; 1,5; 0,9; 0,6; 0,3 м и колена, изогнутые под углом 90°, 45°, 22°30′ и 1Г15′. Диаметр бетоновода в свету равен 150 мм.

В бетононасосах с гидравлическим приводом поршень движется с помощью жидкости, подаваемой в цилиндр насосом.

Основное достоинство поршневых насосов с гидравлическим приводом по сравнению с поршневыми насосами с механическим приводом — незначительные динамические нагрузки на узлы и детали насоса и бетоновода и гарантированное максимальное давление, превышение которого исключается. Эти два обстоятельства способствуют надежной работе насоса без поломок и аварий.

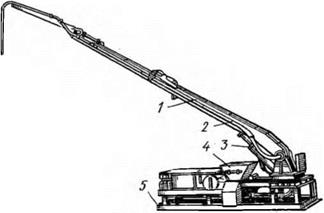

Бетононасос СБ-95А (рис. 36) оснащен распределительной стрелой 1 длиной 19 м, на которой закреплен гибкий бетоновод 2 диаметром 123 мм. Это позволяет подавать бетонную смесь на 21 м по вертикали и на 19 м по горизонтали без дополнительного монтажа бетоновода и устройства поддерживающих лесов или креплений.

Распределительная стрела 1 используется для перемещения закрепленного на ней бетоновода 2. Стрела крепится на поворотной платформе, присоединенной к раме бетононасоса через шариковое опорно-поворотное устройство, и приводится во рращение относительно вертикальной оси от двигателя. Стрела состоит из трех звеньев, соединенных шарнирно, и складывается гидроцилиндрами 3 в транспортное положение. Путем изменения угла наклона между звеньями обеспечивается перемещение головки стрелы с концевым звеном бетоновода по вертикали и горизонтали.

Все узлы бетононасоса смонтированы на сварной раме 5, снабженной винтовыми аутригерами для обеспечения поперечной устойчивости при работе бетононасоса со стрелой.

Без применения стрелы бетононасос может подавать бетонную смесь по бетоноводу диаметром 150 мм на расстояние по горизонтали до 300 м, по вертикали до 50 м. Звенья бетоновода соединяют посредством быстродействующих рычажных замков, обеспечивающих необходимую прочность и герметичность стыков.

Бетононасос СБ-95А представляет собой двухцилиндровый поршневой насос. При движении поршней бетонная смесь из приемной воронки 4 под действием силы тяжести и создающегося в цилиндрах разрежения засасывается в рабочий цилиндр, а оттуда нагнетается в бетоновод. Оба поршня работают в противоположных направлениях синхронно, т. е. когда один поршень засасывает смесь из приемной воронки, другой нагнетает ее в бетоновод.

Для улучшения всасывания бетонной смеси в приемной воронке предусмотрен побудитель, состоящий из горизонтального лопастного вала с механизмом привода.

Нормальная эксплуатация бетононасоса обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь с осадкой конуса не менее 4 см, удовлетворяющую требованиям удобопе — рекачиваемости, и тщательно соблюдают режим работы бетонона — coca. При этом смесь во время перекачивания по трубам не расслаивается и не образует пробок.

Бетонные смеси, перекачиваемые бетононасосами, требуют повышенного содержания цемента. Водоцементное отношение должно быть в пределах 0,5—0,65.

В качестве крупного заполнителя целесообразно применять гравий, а не щебень. Гладкая поверхность и округленная форма гравия способствуют уменьшению трения между зернами и увеличению подвижности бетонной смеси. Наибольший размер зерен крупного заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода для гравия и 0,33 — для щебня. Превышение указанной

|

Рис. 36. Бетононасос СБ-95А с гидравлическим приводом: I — распределительная стрела, 2 — бетоновод, 3— гидроцилиндр* 4 — приемная воронка, 5—рама |

крупностей зерен заполнителей ведет к образованию в бетоноводе пробок. Количество зерен пластинчатой (лещадной) или игловатой формы не должно превышать 15% по массе.

Для нормальной работы бетононасосов, поставляемых с комплектом бетоновода, приходится использовать дополнительное вспомогательное оборудование, с помощью которого на базе бетононасоса создаются бетононасосные установки. Бетононасосная установка состоит из бетононасоса, приемного бункера вместимостью 1,5—3 м3 с виброрешеткой, расположенной над воронкой бетононасоса. Иногда виброрешетку устанавливают на раздаточном бункере бетонного завода.

Виброрешетка над воронкой предотвращает попадание в бетононасос и бетоновод зерен заполнителей, крупнее допускаемых, а также в результате вибрирования ускоряет прохождение бетонной смеси в приемную воронку бетононасоса.

Для разгрузки бетонной смеси, транспортируемой в автобетоновозах или автосамосвалах, над бетононасосом устанавливают

перегрузочную эстакаду. К эстакаде крепят промежуточный приемный бункер.

Иногда вместо перегрузочной эстакады бетоиопасоспую установку оборудуют скиповым подъемником, ковш которого загружают из автосамосвала.

Монтируют бетоновод только после проверки и тщательной очистки его фланцев, уплотнительных колец (если нужно, их заменяют) и внутренней поверхности всех звеньев. Горизонтальные участки бетоновода укладывают на опорах или подкладках различных типов (например, выдвижных трубчатых стойках, деревянных козелках, подмостях, лесах), вертикальные и наклонные крепят с помощью скоб или хомутов к мачтам, лесам, опалубке, к каркасу возводимого сооружения. Вертикальные участки бетоновода рекомендуется заменять наклонными. Следует избегать применения колен бетоновода, изогнутых под углом 90°. Вместо них лучше устанавливать два колена под углом 45°, разделенные прямым звеном длиной 1,5—0,6 м.

Вертикальный участок бетоновода располагают не ближе 8— 9 м от бетононасоса и перед ним устанавливают звено бетоновода с клапаном, предотвращающим обратный поток бетонной смеси при остановке насоса, смене или очистке бетоновода.

Располагая трассу бетоновода, следует учитывать, что прямые горизонтальные и вертикальные участки и колена создают различные по величине сопротивления движению бетонной смеси. Для удобства учета сопротивлений колена, изогнутые под углом 90°, 45°, 22°30/, заменяют при расчете эквивалентными длинами горизонтального бетоновода соответственно 12, 7 и 4 м, а 1 м вертикального бетоновода — 8 м горизонтального. С помощью эквивалентных длин определяют приведенную (эквивалентную) длину горизонтального бетоновода.

Приведенная длина бетоновода должна быть меньше или равна дальности подачи по горизонталц, указанной в характеристике бетононасоса. На горизонтальных участках бетоновод монтируют с небольшим уклоном в сторону участка, предназначенного для спуска воды после промывки.

Во избежание образования пробок перед подачей бетонной смеси бетоновод увлажняют и смачивают, пропуская известковый или цементный раствор. Чтобы раствор продвигался полным сечением, в бетоновод вставляют пыж из мешковины, препятствующий растеканию раствора и обеспечивающий полное смачивание бетоновода. После заливки порции раствора в бетоновод ставят пыж. Бетонная смесь, подаваемая по бетоноводу, давит на задний пыж и продвигает заключенную между двумя пыжами порцию раствора.

При транспортировании по бетоноводу бетонную смесь распределяют по площади сооружения с помощью поворотных стрел, лотков длиной до 3 м, виброжелобов или хоботов.

Одной из главных причин, нарушающих нормальную эксплуатацию бетононасосной установки, является расслоение бетонной смеси и закупорка бетоновода, т. е. образование пробок. Пробки образуются в следующих случаях:

если при перерывах в подаче бетонной смеси бетононасосами от 20 до 60 мин не прокачивали бетонную смесь по системе каждые 10 мин по 10—15 с на малых режимах работы бетононасоса;

при попадании в бетононасос бетонной смеси, частично расслоившейся или начавшей схватываться;

при ослаблении замковых соединений в стыках бетоновода, если произошла утечка цементного молока;

при образовании вмятин или наплывов схватывающегося бетона на стенках бетоновода;

при сильном нагреве стенок бетоновода в очень жаркую погоду (при неизолированной или не окрашенной в белый цвет наружной поверхности бетоновода) и др.

Обнаруживают пробки чаще всего по звуку, простукивая бетоновод. Попытки протолкнуть пробку, повторно включая в работу бетононасос, ведут к дальнейшему уплотнению бетонной смеси и усложняют ликвидацию затора. Для удаления пробки бетоновод разбирают в предполагаемом месте ее нахождения и очищают.

Другие возможные причины образования пробок и неполадок в работе бетононасоса и способы их устранения подробно изложены в инструкциях по эксплуатации бетононасосов.

Немедленно по окончании бетонирования очищают и промывают водой бетоновод с помощью двух банников с резиновой манжетой и двух пыжей из войлока, пакли или мешковины. Банники и пыжи проталкивают по бетоноводу водой, подаваемой под давлением бетононасосом. Для удаления после промывки воды в самом низком участке бетоновода устраивают спускной клапан.

Пневмонагнетатели, так же как и бетононасосы, используют для бесперегрузочной подачи бетонной смеси от расходного бункера до места укладки в конструкцию при бетонировании сооружений большой высоты, а также на некоторых заводах сборного железобетона и при бетонировании обделок туннелей небольшого (6—12 м2) и среднего (12—24 м2) сечений. При бетонировании туннелей пневмонагнетатель монтируют на узкоколейной тележке и передвигают на ней вдоль фронта работ.

Промышленность выпускает пневмонагнетатели вместимостью 800 л.

Оборудование для пневматического транспортирования бетонной смеси состоит из пневмонагнетателя, компрессора, ресивера, бетоновода и гасителя.

Пневмонагнетатель (рис. 37) представляет собой резервуар 5, в который через воронку 3 загружают порцию бетонной смеси. После загрузки закрывают конусный затвор 4 ив резервуар по трубопроводу 1 подают сжатый воздух под давлением до 0,6 МПа, под действием которого бетонная смесь поступает в бетоновод 7 и перемешается к месту выгрузки.

Для побуждения выхода бетонной смеси из резервуара, поступления ее в бетоновод и предотвращения образования пробок в

пневмонагнетателе установлен направляющий конус 2 с соплами 6, через которые подают воздух, воздействующий на бетонную смесь в месте ее выхода из резервуара.

Бетоновод собирают из звеньев труб длиной от 3 до б м, соединяемых накидными быстросъемными замками. Диаметр труб пневмонагнетателя составляет 180 мм.

|

|

Смесь по бетоноводу подают со скоростью 1,5—2,5 м/с. Поэтому в конце бетоновода обязательно устанавливают гаситель (рис. 38), обеспечивающий спокойный выход бетонной смеси из

бетоновода и отделение от нее воздуха, которым бетонная смесь насыщается в процессе перемещения. Гаситель представляет собой сварной резервуар 1, присоединяемый через патрубок 2 к бетоноводу. К патрубку 3 гасителя прикрепляют гибкий рукав для подачи бетонной смеси к месту укладки.

Пневмонагнетатель подает бетонную смесь порциями. Каждую следующую порцию загружают в пневмонагнетатель после того, как предыдущая прошла в бетоновод. Объем одной порции соответствует вместимости резервуара пневмонагнетателя.

Максимальная дальность транспортирования бетонной смеси пневмонагнетателем составляет 200 м по горизонтали или до 35 м по вертикали.

Сжатый воздух к нневмонагнетателю поступает от компрессора через ресивер вместимостью 1,8—4 м3, служащий для стабилизации рабочего давления.

Производительность пневмонагнетателя при транспортировании бетонной смеси с осадкой конуса от 5 до 8 см составляет 20 м3/ч.

Опыт показал, что при транспортировании бетонной смеси пневмонагнетателями требования к постоянству состава бетонной смеси значительно ниже, чем при транспортировании бетононасосами, и не требуется повышенного содержания цемента в бетонной смеси.

По сравнению с бетононасосами пневматические установки имеют еще ряд преимуществ: они проще устроены, имеют меньше движущихся частей, их легче очищать после окончания работы.

Хобот (рис. 39) представляет собой трубопровод, составленный из конусных звеньев 2, по которым бетонную смесь подают вертикально. В поперечном сечении звенья имеют форму круга или квадрата с диаметром или стороной, размеры которой должны быть в 3 раза больше максимальной крупности щебня или гравия в бетонной смеси.

Хобот (рис. 39) представляет собой трубопровод, составленный из конусных звеньев 2, по которым бетонную смесь подают вертикально. В поперечном сечении звенья имеют форму круга или квадрата с диаметром или стороной, размеры которой должны быть в 3 раза больше максимальной крупности щебня или гравия в бетонной смеси.

Длина звеньев 600—1000 мм, изготовляют их из листовой стали толщиной 1—1,5 мм, соединяют подвесками из арматурной стали и крючками. Верхнее звено хобота устраивают в виде воронки 1.

— Применяют хобот для подачи бетонной смеси с высоты от 2 до 10 м. По мере уменьшения высоты спуска бетонной смеси нижние звенья хобота снимают, чтобы расстояние от устья хобота до места укладки составляло 0,7—1 м.

Хоботы применяют при работе с передвижных мостов и эстакад (при доставке бетонной смеси автосамосвалами) и бетонировании густоармированных конструкций большой высоты (при подаче кранами бадей с бетонной смесью к воронке хобота) .

Для увеличения радиуса действия хобота можно оттягивать его нижний конец в сторону, но не более чем на 0,25 м на каждый 1 м высоты, оставляя при этом два нижних звена вертикальными.

Виброхобот С-896 (рис. 40) представляет собой гибкий трубопровод из звеньев труб диаметром 350 мм с раструбным соединением. Каждое звено крепится к двум стальным канатам 2 с помощью зажимов. Виброхобот состоит из четырех секций. Они монтируются из звеньев длиной 2000 мм, а последняя, нижняя, состоит из облегченных звеньев длиной 1000 мм с шарнирными быстроразъемными соединениями, что улучшает условия обслуживания при укорочении виброхобота по мере роста бетонной кладки в процессе бетонирования блока.

Виброхобот С-896 предназначен для подачи бетонной смеси подвижностью 2—6 см с высоты до 40 м.

Верхняя секция виброхобота снабжена загрузочной воронкой / вместимостью 1,6 м3 с устройством для опирання на пролетные строения эстакады, поскольку виброхоботы С-896 применяются в основном для подачи бетонной смеси с бетоновозиых эстакад при

возведении гидротехнических сооружений.

На загрузочной воронке и звеньях хобота через 4—8 м установлены семь вибраторов 4 ИВ-70А, которые облегчают прохождение бетонной смеси и предотвращают ее налипание на стенки виброхобота.

На загрузочной воронке и звеньях хобота через 4—8 м установлены семь вибраторов 4 ИВ-70А, которые облегчают прохождение бетонной смеси и предотвращают ее налипание на стенки виброхобота.

Для снижения скорости выхода бетонной смеси две средние секции виброхобота снабжены промежуточными гасителями 3, а последняя секция гасителем 6.

Гаситель представляет собой специальное звено хобота, которое снабжено в средней части рассекателем в виде трехгранной призмы, обращенной ребром вверх. Бетонная смесь, встретив на своем пути рассекатель, в значительной степени теряет скорость движения. Площадь поперечного сечения каждого из разветвлений гасителя равна площади сечения трубы хобота.

Промежуточные гасители располагают примерно через 12 м один от другого. При этом обеспечивается скорость потока на выходе 3—4 м/с, при которой бетонная смесь не расслаивается и не повреждаются нижележащие слои бетона. При отсутствии гасителей скорость падения на выходе из виброхобота длиной 40 м составляет 20—25 м/с, что недопустимо.

В каждой секции виброхобот имеет одно (нижнее) звено 5 с двойными стенками для обогрева паром в условиях отрицательных температур.

В каждой секции виброхобот имеет одно (нижнее) звено 5 с двойными стенками для обогрева паром в условиях отрицательных температур.

Секционирование виброхобота позволяет поставлять его на стройки не россыпью, а секциями, собранными на заводе-изготовигеле. Виброхобот можно собрать любой нужной длины.

Радиус действия виброхобота увеличивают так же, как радиус действия хобота.

Крупность зерен заполнителя в бетонной смеси, подаваемой по виброхоботу, не должна превышать */з диаметра труб. При несоблюдении этого условия виброхобот закупоривается. Производительность виброхобота зависит от оборота транспротных средств

и от их вместимости. Практически она достигает 25—30 м3/ч, что примерно равно производительности крана, работающего с бадьей вместимостью 3,2 м3, а при непрерывной подаче бетонной смеси она может достигать 150—200 м3/ч. Обычно производительность виброхобота лимитируется возможностями проработки вибраторами подаваемой бетонной смеси.

Для равномерного распределения бетонной смеси в бетонируемой конструкции используют малогабаритные электробульдозеры, поворотные распределительные лотки, вибропитатели, виброжелоба.

Малогабаритный э л е кт р о б у л ь до з е р на базе трактора М-663-Б служит для распределения бетонной смеси, подаваемой в неармированные блоки массивных сооружений. Удельное давление на бетон через гусеницы электробульдозера составляет 0,02 МПа. В связи с малым давлением электробульдозер легко перемещается по свежеуложенной бетонной смеси.

Малогабаритный э л е кт р о б у л ь до з е р на базе трактора М-663-Б служит для распределения бетонной смеси, подаваемой в неармированные блоки массивных сооружений. Удельное давление на бетон через гусеницы электробульдозера составляет 0,02 МПа. В связи с малым давлением электробульдозер легко перемещается по свежеуложенной бетонной смеси.

Питающий электрокабель подводят к электробульдозеру сверху через пружинный барабан. При движении электробульдозера на этот барабан сматывается кабель, удерживая его в натянутом состоянии между электробульдозером и электрошкафом.

Масса электробульдозера 4,7 т, мощность электродвигателя 25 кВт, производительность 50 м3/ч.

Поворотный распределительный лоток изготовляют длиной до 3 м. Применяют его в основном при транспортировании бетонной смеси по бетоноводу или конвейером для распределения бетонной смеси по площади блока.

Вибропитатель (рис. 41) предназначен для перемещения бетонной смеси на ограниченные расстояния. Он имеет широкую приемную часть корпуса 3 для загрузки бетонной смесью из автосамосвалов и узкую разгрузочную, выдающую смесь в конструкцию.

Смесь движется в результате вибрации двух рядом смонтированных в наклонном положении вибраторов 2. Вибропитатели применяют длиной от 2 до 4 м. Для горизонтального перемещения их снабжают полозьями 4.

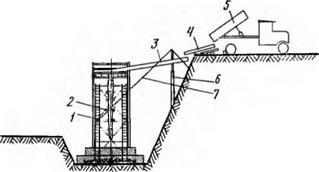

Виброжелоба (вибролотки) используют для распределения бетонной смеси по блоку бетонирования, а также для загрузки приемной воронки хобота при бетонировании фундаментов в глубоких котлованах.

Виброжелоб представляет собой лоток полукруглого сечения диаметром 300—400 мм и высотой 200—350 мм, который изготовлен из листовой стали, усиленной ребрами. Длина виброжелоба не должна превышать 3,5 м, так как при большей длине производительность его резко снижается. Устанавливая ряд секций виброжелобов, можно подавать бетонную смесь на расстояние до 30 м.

Виброжелоба загружают бетонной смесью с помощью вибропитателей или бункеров, хоботов и ленточных конвейеров. Выдается бетонная смесь через конец виброжелоба или через специальные герметически закрываемые разгрузочные люки, размещаемые в

|

Рис. 42. Схема подачи бетонной смеси в конструкцию с помощью вибропитателя, виброжелоба и хобота: / — арматурный каркас, 2 — хобот, 3 — виброжелоб, 4—вибропитатель, 5—автосамосвал, 6 — инвентарная стойка, 7 — расчалка |

днищах секций. При наклоне виброжелоба на 5° и осадке конуса бетонной смеси 5—8 см скорость движения смеси достигает 12 м/мин, при наклоне на 10°—18 м/мин и при наклоне на 15° — 22 м/мин. Смесь движется в результате круговой или направленной вибрации, возникающей при работе одного вибратора, установленного на желобе.

Применение вибропитателей и виброжелобов исключает необходимость перекидки бетонной смеси вручную и тем самым предотвращает ее расслоение при подаче в блок бетонирования, снижает трудоемкость и стоимость бетонных работ и повышает их качество.

На рис. 42 приведена схема подачи бетонной смеси в конструкцию с помощью вибропитателя 4, виброжелоба 3 и хобота 2.

ОБОРУДОВАНИЕ ДЛЯ ДОСТАВКИ БЕТОННОЙ СМЕСИ

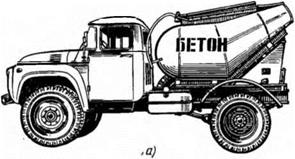

От бетонного завода или бетоносмесительной установки бетонную смесь доставляют к объекту бетонирования в автомобильных или железнодорожных бетоновозах, автосамосвалах и автобетоносмесителях.

Автобетоновозы — специализированные машины, предназначенные для перевозки готовой бетонной смеси. Они имеют высокие кузова сферической формы, расположенные в зоне минимальной вибрации рамы базового автомобиля, благодаря чему при перевозке обеспечивается сохранность бетонной смеси от расслоения и разбрызгивания. Для предохранения смеси от воздействия атмосферных осадков и ветра кузов снабжен крышкой, а для предохранения смеси от воздействия низких отрицательных температур — двойной обшивкой, образующей термоизолирующие полости между ее листами, которые позволяют утеплить кузов термоизоляционным материалом в особо суровых климатических условиях.

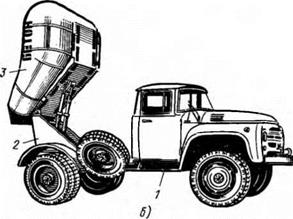

Автобетоновоз СБ-113 показан на рис. 24. Вместимость его кузова 1,6 м3. Кузов 3, снабженный крышкой, расположен на гидрофицированном автомобильном шасси ЗИЛ-ММЗ-555К и опирается на раму 2. В верхней части опорной рамы находятся два шарнира, вокруг которых поворачивается кузов при подъеме. Высота разгрузки смеси 1,6 м, угол подъема кузова 90°.

Управляют кузовом из кабины автомобиля посредством пневмогидроприводов, которые обеспечивают подъем кузова до предельного угла, его остановку в любом промежуточном положении, опускание и встряхивание кузова в любых положениях в процессе подъема и опускания.

Автосамосвалы можно использовать при отсутствии бетоновозов при транспортировании на короткие расстояния и только при осуществлении мероприятий, снижающих потери бетонной смеси в пути и ликвидации утечки растворной части бетонной смеси.

Для снижения потерь бетонной смеси при перевозке рекомендуется наращивать борта кузова автосамосвалов не менее чем на 40 см. Для ликвидации утечки растворной части бетонной смеси следует уплотнять место примыкания заднего борта к кузову прокладками из листовой резины, конвейерной ленты или шлангов. Можно сделать также неоткрывагащийся наклонный задний борт, как у автобетоновоза.

Для подъезда и разгрузки бетоновоза или автосамосвала на все участки бетонируемых фундаментных массивов большой протяженности применяют передвижные бетопоукладочпые мосты, конструкция которых зависит в первую очередь от ширины фундамента и глубины заложения его подошвы.

При широких и относительно неглубоких фундаментах рельсовые пути для передвижения моста располагают на дне котлована. В этом случае опорами моста служат металлические стоііки пате-

|

|

|

Рис. 24. Автобетоновоз СБ-113: а — транспортное положение, б — положение разгрузки; / — автомобильное шасси, 2—опорная рама, 3—кузов |

лежках. Пролетное строение моста балочного типа. При необходимости пролет и высоту передвижного моста можно изменять.

Если фундаменты узкие и глубокие, рельсовые пути передвижного моста располагают не в котловане, а наверху — за контуром котлована. Бетонную смесь выгружают из бетоновоза в приемные бункера, располагаемые по оси моста на расстоянии 2—2,5 м один от другого, к которым подвешивают приемные воронки с звеньевыми хоботами. Мост передвигают ручными или электрическими лебедками.

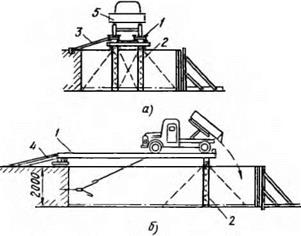

При бетонировании больших массивов используют переносные инвентарные мостики (рис. 25). Пролетное строение 1 мостика состоит из двух частей, каждую из которых выполняют из двух двутавровых балок, соединенных между собой поперечными связями — прогонами. Поверх прогонов укладывают деревянный настил с отбойными брусьями.

Обе части пролетного строения соединяют связями. Опоры 2 пролетного строения мостика устанавливают обычно внутри бетонируемого массива, и они остаются навсегда в бетоне. При не-

|

Рис. 25. Переносной инвентарный мостик: а — вид спереди, 6 — вид сбоку; / — пролетное строение, 2 — опоры, 3 — распорки, 4—пандус, 5—автосамосвал |

больших размерах массива опоры мостика помещают за его контуром. Бетоновозы или самосвалы, въезжающие по пандусу 4 на мостик, разгружают бетонную смесь прямо в бетонируемый массив в свободное пространство между настилами.

Если бетонируемый массив армирован и высота сбрасывания смеси превышает 2 м, то к балкам мостика крепят воронки с хоботами на расстоянии 2—2,5 м одна от другой и по ним направляют бетонную смесь к месту укладки.

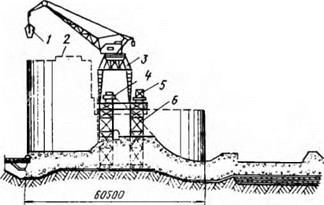

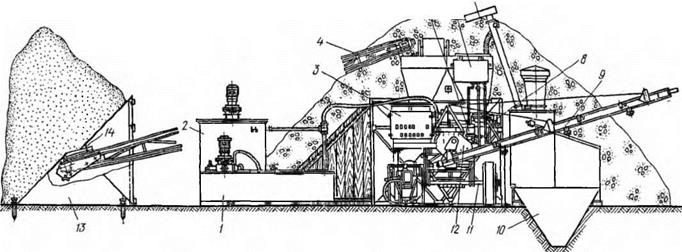

В гидротехническом строительстве применяют бетоново3- ные эстакады (рис. 26), возводимые вдоль фронта бетонируемых сооружений, обычно при высоте сооружении более 30 м. В СССР бетоновозные эстакады применялись при бетонировании сооружений высотой 120 м, а в зарубежной практике — до 170 м.

На эстакадах сосредоточиваются без стеснения фронта основных работ необходимые средства механизации: краны 3, виброхоботы и т. д. В результате применения эстакад создаются условия для бесперебойной доставки смеси, армоконструкций и опалубки.

Для передвижения кранов-бетоноукладчиков на эстакаде прокладывают рельсовые пути. Грузы доставляют железнодорожным или автомобильным транспортом.

При доставке бетоновозами или автосамосвалами 4 бетонную смесь разгружают в бадьи 1 или воронки виброхоботов.

Длина эстакады определяется продольным размером возводимого сооружения с примыкающими участками и достигает в отдельных случаях 2 км и более.

Основной недостаток применения бетоновозных эстакад — значительный расход металла и высокая стоимость монтажа.

|

Рис. 26. Схема расположения бетоновозной эстакады (при строительстве плотины): / — поворотная бадья вместимостью 3,2 м3, 2—контур бетонируемого сооружения, 3—портально-стреловой кран грузоподъемностью 10 т, 4 — автосамосвал, 5— железнодорожная платформа с армоконструк — цией, 5 — бетоповозная эстакада |

В ряде случаев транспортирование бетонной смеси к объекту бетоновозами или автосамосвалами сочетают с более простыми и дешевыми средствами подачи и распределения, например с вибропитателями, вибролотками. Это дает возможность избежать дорогостоящих эстакад, передвижных и переносных мостиков.

Автобетоновозы и автосамосвалы используют для транспортирования бетонной смеси с выгрузкой непосредственно на место укладки при строительстве дорог, аэродромных покрытий, бетонных полов, пологих откосов каналов и дамб, для перевозки бетонной смеси на объект к различного типа бункерам и бадьям, которые кран подает к месту укладки, к бетононасосам, конвейерам.

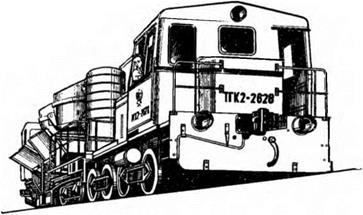

Для транспортирования бетонной смеси предназначен также железнодорожный бетоновоз (силобус) вместимостью 16 м3 (рис. 27) с двумя опрокидными бункерами. Бункера разгружаются в бадьи вместимостью 8 м3 через откидные лотки. После разгрузки бункеров лотки возвращаются в транспортное положение. Такие бетоновозы применяются при возведении с помощью кабель-кранов крупных гидросооружений.

При транспортировании на дальние расстояния в автосамосвалах и бетоновозах качество бетонной смеси ухудшается: смесь расслаивается. Это вызывает необходимость применения специальных машин — автобетоносмесителей.

|

Рис. 27. Железнодорожный бетоновоз (силобус) |

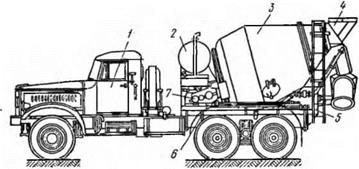

Автобетоносмесители выпускаются двух марок: СБ-69 (рис. 28), СБ-92 (рис. 29).

Технические характеристики автобетоносмесителей приведены в табл. 6.

|

Таблица 6. Технические характеристики автобетоносмесителей

|

Автобетоносмесители применяют для приготовления бетонной смеси в пути следования машины и для перевозки на дальние расстояния бетонной смеси, приготовленной на бетонном заводе. Смесительный барабан 3 имеет одно отверстие для загрузки и выгрузки. Он наклонен к горизонту под углом 15°. На внутренней поверхности смесительного барабана укреплены две спиральные лопасти. Угол наклона смесительных лопастей подобран так, что при вращении барабана в одном направлении смешиваются компоненты бетона, а при вращении в обратном направлении — выгружается приготовленная смесь. Барабан приводится в действие от индивидуального дизельного двигателя.

Бетоносмесители имеют по две-три частоты вращения барабана в одну сторону при загрузке и смешивании и две-три в обратную

|

Рис. 28. Автобетоносмеситель СБ-69 |

|

Рис. 29. Автобетоносмеситель СБ-92: 1—кабина, 2— бак для воды, 3 — смесительный барабан, 4 — загрузочноразгрузочное устройство, 5—рама, 6 — панель с контрольно-измерительными приборами, 7—привод смесительного барабана |

сторону при разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки с таким расчетом, чтобы не создавались заторы в загрузочной горловине.

По окончании загрузки сыпучих компонентов барабан выключается или снижается частота вращения. Заправка бака водой может быть совмещена во времени с загрузкой барабана сыпучими составляющими.

В зависимости от дальности транспортирования компоненты бетонной смеси можно загружать одновременно или раздельно. При одновременной загрузке смешивание длится в течение всего пути следования, если время транспортирования составляет

не более 30 мин. При раздельной загрузке сначала загружают сыпучие компоненты, а по прибытии на объект, но не позднее чем через 30 мин после загрузки, подается вода.

Перед выгрузкой поворотный лоток устанавливают на угол, достаточный для свободного выхода бетонной смеси.

Перед выгрузкой поворотный лоток устанавливают на угол, достаточный для свободного выхода бетонной смеси.

При загрузке в барабан готовой смеси автобетоносмесит ель служит только средством транспортирования. В этом случае барабан в пути следования медленно вращается, предотвращая расслоение бетонной смеси.

Для загрузки автобетоносмесит елей предназначены бетоносмесительные установки СБ-78 и СБ-75 (рис. 30).

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

§ 7. ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ТРАНСПОРТИРОВАНИЮ

БЕТОННОЙ СМЕСИ

Под транспортированием бетонной смеси обычно понимают доставку (горизонтальный транспорт) ее от бетонного завода к строящемуся объекту и подачу (вертикальный транспорт) на место укладки.

Транспортируют бетонную смесь от бетонного завода к объекту с помощью средств, обеспечивающих необходимые темпы укладки бетона.

Во избежание нарушения однородности смеси и излишних затрат труда наиболее целесообразно доставлять бетонную смесь на объект и подавать на место укладки одним и тем же оборудованием (например, автобетоновозами). Однако в большинстве случаев смесь доставляют на объект одним оборудованием (например, бетоновозами), а затем перегружают (например, в бадьи) и подают на место укладки другим оборудованием (например, кранами в бадьях, хоботами, виброхоботами).

Независимо от принятых способов транспортирования подвижность или жесткость бетонной смеси на месте укладки должна соответствовать проектной. Для этого необходимо принимать меры к сокращению времени доставки и подачи бетонной смеси от места приготовления к месту укладки.

Нельзя допускать, чтобы при перевозке нарушалась однородность бетонной смеси, т. е. она расслаивалась (щебень или гравий оседает вниз, а отделившееся цементное молоко и вода выступают на поверхности).

Расслоившуюся бетонную смесь запрещается укладывать в бетонируемые конструкции, ее необходимо вновь перемешать до полного восстановления однородности. Одновременно следует выяснить причины расслоения бетонной смеси и принять меры к их устранению.

Особенно легко расслаиваются неправильно подобранные бетонные смеси с избыточным количеством воды. Смесь обычно расслаивается от толчков и сотрясений при погрузке, перевозке или выгрузке с большой высоты.

Допускаемая продолжительность и дальность транспортирования должна устанавливаться в каждом отдельном случае лабораторией с учетом обеспечения сохранности в пути требуемого качества бетонной смеси.

Для бетонных смесей на пористых заполнителях продолжительность транспортирования не должна быть более 45 мин, причем при длительности более 30 мин рекомендуется для перевозки использовать автобетоносмесители.

При перевозке от бетонного завода до места укладки бетонную смесь защищают от атмосферных осадков и предохраняют от высушивания.

Высота свободного сбрасывания бетонной смеси при подаче ее в армированные конструкции не должна превышать 2 м, а при подаче на перекрытие — 1 м, за исключением колонн без перекрещивающихся хомутов арматуры со сторонами сечением от 0,4 до 0,8 м, когда высота сбрасывания в опалубку достигает 5 м.

Допускаемая высота сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливается строительной лабораторией на основании производственного опыта с учетом обеспечения однородности и прочности бетона, а также сохранности основания и опалубки. При этом высота сбрасывания не должна превышать 6 м. При необходимости подачи бетонной смеси с большей высоты в местах, где невозможно опустить бадью краном, применяют виброжелоба, наклонные лотки, вертикальные хоботы, а при высоте более 10 м — виброхоботы с гасителями. Виброхоботы с гасителями могут быть также основным средством подачи бетонной смеси при бетонировании с эстакад.

Емкости, в которых перевозится бетонная смесь, должны очищаться и промываться после каждой рабочей смены и перед длительными (более 1 ч) перерывами в транспортировании.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРИГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ

Современный бетонный завод крупного строительства представляет собой сложное предприятие, располагающее разнообразным оборудованием для механизации работ по приготовлению бетонной смеси. Поэтому лица, допускаемые к управлению машинами и механизмами бетонного завода, должны иметь удостоверение о сдаче испытаний по техминимуму и правилам техники безопасности.

Основные правила техники безопасности, которые необходимо соблюдать для обеспечения нормальных и безопасных условий труда на бетонном заводе, следующие.

Площадки в пределах рабочей зоны бетоносмесителей, включая подъезды и склады материалов, следует содержать в чистоте и не загромождать. Все работающие механизмы должны быть освещены.

Элеваторы, подъемники, бункера, лотки и другие устройства для подачи материалов, необходимых для приготовления бетонной смеси, должны быть ограждены, а все корпуса электродвигателей заземлены.

При установке бетоносмесителя на эстакаде вокруг него должны быть устроены площадки с перилами.

Закрытые помещения, в которых работают с пылящими материалами и добавками, должны быть оборудованы вентиляцией или устройствами, предупреждающими распыление материалов. Пылеобразование в основном возникает при транспортировании и перегрузке цемента, поэтому во время таких работ рабочие должны пользоваться противопылевой спецодеждой, защитными очками с плотной оправой, а для защиты дыхательных путей — респираторами.

Перед чисткой, смазыванием и ремонтом машины и механизмы должны быть остановлены. Перед пуском машины оператор обязан дать сигнал. До пуска в эксплуатацию каждая установленная или отремонтированная машина должна быть осмотрена и испытана.

Осмотр, чистка и ремонт бетоносмесителя разрешаются только после удаления из цепи электродвигателей плавких вставок предохранителей и вывешивания на пусковых устройствах (кнопках м.’іі мігших пускателей, рубильниках) плакатов «Не включать—1 рнопі аюг люди!».

11]>и выгрузке бетонной смеси из бетоносмесителя запрещается ускорять опорожнение вращающегося барабана лопатой или каким-либо другим приспособлением.

Очищать приямок ковша скипового подъемника можно только после дополнительного закрепления поднятого ковша. Пребывание рабочих под поднятым и незакрепленным ковшом не допускается.

Лента и торцы барабанов конвейера на участках натяжной и приводной станций должны быть ограждены. Проходы и проезды, над которыми находятся конвейеры, должны быть защищены навесами, проложенными за габариты конвейера не менее чем на 1 м.

Запрещается во время работы конвейера очищать барабан, ролики и ленту от грязи и прилипшего материала; не следует проходить под неогражденной конвейерной лентой. Нельзя также проверять крепление ковшей к ленте на работающем элеваторе, становиться на крышку желоба работающего винтового конвейера или снимать ее.

Не следует проверять, смазывать и ремонтировать электропневматические узлы дозаторов во время их работы.

Силосы и бункера для хранения цемента должны иметь специальные устройства для обрушения сводов (зависаний) цемента. При необходимости спуск рабочих в бункера и силосы может осуществляться в специальной люльке с помощью лебедки. Для выполнения работ внутри силосов и бункеров назначаются не менее трех рабочих, двое из которых, находясь на перекрытии силоса или бункера, должны следить за безопасностью работающих в бункере и в случае необходимости оказывать помощь пострадавшим.

Рабочие, находящиеся внутри силоса или бункера, должны быть обеспечены респираторами.

КОНТРОЛЬ КАЧЕСТВА БЕТОННОЙ СМЕСИ

Качество бетона в сооружениях во многом зависит от правильного приготовления бетонной смеси. Постоянный контроль за этим осуществляет лаборатория.

Погрешность взвешивания на дозаторах проверяют ежедневно контрольным взвешиванием, выявляя соответствие массы составляющих, идущих в замес, количеству, установленному проектом и лабораторией для данного состава бетона.

Контроль правильности дозирования компонентов бетонной смеси на большинстве заводов обеспечивается применением автоматизированных дозаторов, имеющих устройства для сигнализации при нарушении заданного режима.

Для надежной и бесперебойной работы дозаторы, помимо ежедневных профилактических осмотров с выполнением необходимых проверок и регулировок, регулярно (не реже одного раза в месяц) контролируют органы ведомственного надзора.

Метрологическую проверку дозаторов производят с привлечением поверителя местной лаборатории государственного надзора не реже одного раза в год.

Правильность показаний стрелки циферблатного указателя проверяют по постепенно возрастающей, а затем повторно при уменьшающейся нагрузке по всей шкале.

При контрольной проверке дозирования разность между фактической и заданной массой не должна превышать допускаемых значений в восьми взвешиваниях из десяти. Контрольная проверка производится в диапазоне взвешиваний, соответствующем второй (левой) половине шкалы циферблатного указателя.

Погрешность взвешивания дозаторами непрерывного действия проверяют на пробах, отобранных в течение 30с непрерывной работы дозатора. Если погрешности дозатора превышают допускаемые, его необходимо наладить.

Продолжительность смешивания бетонной смеси в барабане (чаше) бетоносмесителя контролируют по специальным часам или регламентируют автоматическими приборами.

Если при бетоносмесителе отсутствуют специальные устройства, контролирующие продолжительность смешивания, лаборатория обязана установить у бетоносмесителя песочные часы, дать необходимые инструкции мотористу, управляющему бетоносмесителем, и периодически проверять правильность режима смешивания бетонной смеси.

Влажность заполнителей определяют, высушивая пробы (порции заполнителей) до постоянной массы, не реже одного раза в смену, а при получении новых партий и после выпадения осадков определяют дополнительно. Пробы берут послойно, не реже чем через 2 м по высоте штабеля.

Зерновой состав заполнителей проверяют, просеивая отобранные пробы через набор сит, не реже одного раза в сутки и, кроме того, каждый раз, когда начинают расходовать новый штабель.

Если обнаружено отклонение влажности песка или зернового состава заполнителей от предусмотренных проектом, дозировку составляющих изменяют.

Концентрацию рабочего раствора добавок контролируют перед каждым заполнением расходных бункеров, но не реже одного раза в смену. Для этого могут применяться способы, основанные на измерении плотности, электропроводности, или калориметрический метод. Способ контроля концентрации устанавливается лабораторией.

Последовательность загрузки составляющих в загрузочный бункер или ковш также периодически контролируют.

Подвижность или жесткость бетонной смеси проверяют путем испытания проб (порций) приготовленной смеси, отбираемых при выгрузке ее из бетоносмесителя. Причем пробы при выгрузке бетонной смеси из бетоносмесителей цикличного действия отбирают в три приема: в начале, середине и конце разгрузки бетоносмесителя, а из бетоносмесителей непрерывного действия — в три приема с промежутками времени в минуту.

Подвижность или жесткость смеси определяют не менее двух раз в смену при установившейся погоде и постоянной влажности заполнителей и не реже чем через каждые 2 ч при резком изменении влажности заполнителей, а также при переходе на новый состав бетонной смеси или новую партию того или иного материала.

Объем отбираемой пробы бетонной смеси должен превышать требуемый для изготовления контрольных образцов в 1,5—2 раза.

Бетоносмесительные установки непрерывного действия

Бетоносмесительные установки непрерывного действия по вертикальной компоновке двухступенчатые. Производительность их 5; 30; 60; 120 и 240 м3/ч.

Область применения бетоносмесительных установок непрерывного действия может быть различна: их можно использовать как стационарные предприятия, а также как временные, перебазируемые на новую площадку по окончании работ.

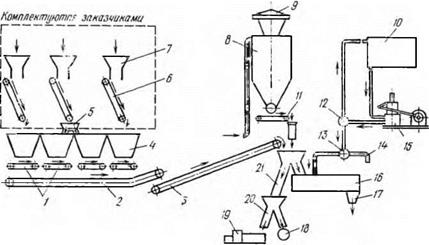

Бетоно-растворосмесительная установка СБ-61 (рис. 19) производительностью 5 м3/ч предназначена для обслуживания рассредоточенных строительных объектов с небольшим объемом работ.

Установка оборудована горизонтальным двухвальным лопастным бетоносмесителем с принудительным смешиванием компонентов и обеспечивает приготовление жестких и подвижных бетонных смесей с предельной крупностью заполнителей 40 мм, а также строительных растворов.

Смесительная установка представляет собой комплект оборудования, установленного на раме двухосного прицепа 11, и состоит

S 6 7

![]()

\

\

1— резервуар известкового теста, 2 —бак известкового молока, 3 — пульт управления, 4 — ленточные питатели, 5 — насос для воды, б — бак для воды, 7 — вертикальный винтовой конвейер, 8 — дозатор цемента. 9— ленточный питатель готовой смеси, 10 — приемный бункер цемента,

11 — двухосный прицеп, 12 — смеситель, 13 — загрузочное устройство, 14 — шибер

|

из смесителя 12, расходных бункеров с питателями объемного дозирования, расходного бака 6 для воды с центробежным насосом и ленточного питателя 9 (длиной 5 м) для выдачи бетонной смеси. В комплект установки входит приемный бункер цемента 10

вместимостью 6 м3, загружаемый из автоцементовоза. Цемент поступает в расходный бункер по вертикальному винтовому конвейеру 7. Из расходного бункера он подается в смеситель дозатором 8. Подачу цемента регулируют за счет изменения частоты вращения винта дозатора.

Заполнители подают в расходные бункера двумя ленточными питателями 4, оборудованными загрузочными устройствами 13.

В зоне загрузки находится шибер 14, регулирующий производительность питателя.

Во время приготовления раствора ленточный питатель 9 выдачи бетонной смеси отключается и устанавливается лоток, по которому раствор поступает к растворонасосу.

Установка имеет автоматизированное управление.

Автоматизированные бетоносмесительные установки СБ-/5 (рис. 20) и СБ-78 производительностью соответственно 30 и 60 м3/ч предназначены для приготовления бетонной смеси и выдачи отдо-

|

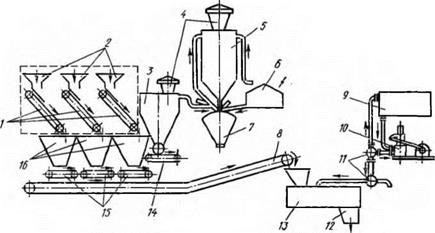

Рис. 21. Технологическая схема установки непрерывного действия СБ-75: 1—дозаторы заполнителей, 2— нижний сборный ленточный конвейер. 3— наклонный ленточный конвейер, 4—расходный бункер заполнителей, 5 — двухрукавная воронка, 6 — ленточный конвейер, 7 — питатель, 8— расходный бункер цемента, 9 — фильтр, 10—расходный Сак воды, // — дозатор цемента, 12, 13—трехходовые краны, 14 — рукав для отвода воды, 15 — насос-дозатор, 16—бетоносмеситель, 17 — копильник, 18 — тарировочный дозатор цикличного действия, 19 — автобетоносмеситель, 20—нижняя двухрукавиая воронка, 21 — верхняя двухрукавкап воронка |

зированных компонентов в автобетоносмесители. Установки блочной конструкции. Они имеют по четыре бункера для заполнителей: три для щебня и один для песка. Установки различаются производительностью и массой.

Установка СБ-75 (рис. 21) состоит из смесительного отделения, расходного бункера цемента, блока управления, дозировочного отделения и наклонного ленточного конвейера.

Дозировочное отделение заполнителей включает в себя расходные бункера 4 четырех фракций вместимостью 34 м3, под каждым из которых смонтирован весовой дозатор СБ-26А. Расходные бункера заполнителей загружают с помощью ленточных конвейеров 6. Заполнители выдаются послойно на нижний сборный ленточный конвейер 2, ас него на наклонный ленточный конвейер 3. Затем они поступают в бетоносмеситель.

Смесительное отделение состоит из бетоносмесителя непрерывного действия 16, расходного бункера 8 цемента с весовым дозатором 11 и системы подачи воды с насосом-дозатором 15.

Для выдачи готовой бетонной смеси в автобетоновозы служит копильник 17.

Если установка выдает сухую смесь, то перекидная заслонка двухрукавной воронки 21 устанавливается в другое положение и смесь направляется в автобетоносмеситель 19. Для тарировки дозаторов непрерывного действия предусмотрен весовой дозатор цик-

|

Рис. 22. Технологическая схема установки непрерывного действия СБ-37: 1 -— ленточные конвейеры, 2 — вибропитатели, 3 — расходный бункер цемента, 4 —фильтры. 5 — склад цемента, 6 — приемный бункер цемента, 7— камерный насос, 8 — ленточный конвейер, 9—бак для воды, 10 — насос-дозатор воды, 11 — трехходовые краны, 12 — копильник, 13 — бетоносмеситель, 14 — весовой дозатор цемента, 15—дозаторы заполнителей, 16—расходные бункера заполнителей |

личного действия 18 АВДЦ-1200Д, взвешивающий материалы поступающие в него за определенный отрезок времени.

Под бункером 8 цемента вместимостью 12 м3 размещен дозатор цемента СБ-71А непрерывного действия.

Установки предназначены для работы при положительных температурах наружного воздуха. Если установками пользуются при отрицательных температурах, их нужно размешать в закрытых утепленных помещениях. Масса основного оборудования установок соответственно 28,5 и 33 т. Установку обслуживают два человека.

Автоматизированная бетоносмесительная установка СБ-37 производительностью 30 м3/ч предназначена для приготовления бетонной смеси на рассредоточенных объектах и заводах железобетонных изделий при положительной температуре воздуха. Установка смонтирована из отдельных блоков и включает в себя (рис. 22) склад цемента 5 СБ-ЗЗБ вместимостью 20 м3, расходный бункер цемента 3 вместимостью 4,5 м3, три расходных бункера заполните

лей 16 вместимостью по 6 м3 с дозаторами цемента СБ-39А и заполнителей СБ-26А, ленточный сборный конвейер 8, бак для воды 9 вместимостью 4 м3, насос-дозатор воды 10 СБ-32, двухвальный бетоносмеситель 13 с копильником 12 вместимостью 1,2 м3.

Заполнители подаются в расходные бункера 16 грейферным краном или ленточными конвейерами 1. Установка СБ-37 отличается от установки СБ-75 тем, что она не предназначена для загрузки автобетоносмесителей отдозированными компонентами.

Кроме того, в установке СБ-37 все оборудование скомпоновано по двухступенчатой схеме, а в установке СБ-75 частично — только оборудование линии заполнителей. В отличие от установки СБ-37 линия цемента на установке СБ-75 скомпонована по вертикальной схеме, что устраняет подачу цемента наклонным ленточным конвейером и уменьшает пыление, а следовательно потери цемента.

Масса основного оборудования установки СБ-37 составляет 23 т.

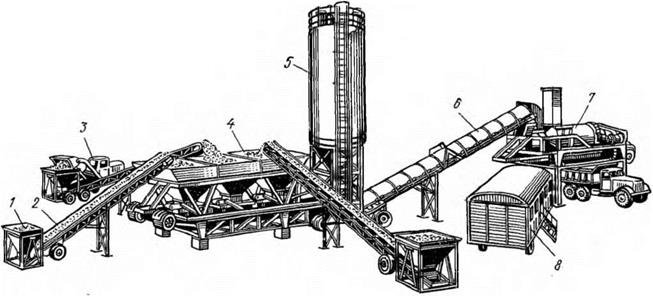

Автоматизированные бетоносмесительные установки СБ-109 и СБ-118 производительностью соответственно 120 и 240 м3/ч предназначены для обеспечения бетонной смесью скоростного строительства дорог. Установки мобильны, состоят из блоков, рамы которых выполнены в виде полуприцепов седельного типа к тягачу МАЗ-504. Установки различаются производительностью и массой.

Установка СБ-109 (рис. 23) состоит из дозировочного и смесительного отделений, соединенных наклонным ленточным конвейером, трех загрузочных конвейеров, пультового отделения и отделения присадки добавок.

Дозировочное отделение состоит из трех расходных бункеров заполнителей 4 вместимостью 48 м3 и силоса для цемента 5 вместимостью 40 м3.

Под бункерами заполнителей подвешены дозаторы непрерывного действия СБ-114, под силосом для цемента — дозатор СБ-90. Дозировочное отделение расчленяется на два транспортируемых блока. Верхний блок включает в себя бункера заполнителей с дозаторами.

В нижнем блоке смонтирован сборный конвейер с шириной ленты 1000 мм и силос цемента. Для перехода из вертикального положения в транспортное горизонтальное силос поворачивается относительно шарнира с помощью крана.