Архивы рубрики ‘ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА’

Облицовочные работы

Облицовочные работы — отделка поверхностей конструктивных элементов зданий и сооружений лицевым слоем из природных или искусственных материалов в виде листов, панелей, профильных деталей, плиток и плит, которые обычно отличаются высокими защитными и декоративными качествами. Крепление их к отделываемой поверхности производится на растворе, клее или насухо различными крепежными элементами.

Облицовка может выполняться одновременно с кладкой стен здания (лицевым кирпичом, закладными керамическими блоками и деталями из природного камня) или по готовой поверхности (плитами из природного камня, керамическими, полистирольными и другими искусственными плитками и листами) в соответствии с проектом.

До начала работ по наружной и внутренней облицовке должны быть закончены все работы, выполнение которых может привести к повреждению облицовочных поверхностей (прокладка скрытых и открытых электропроводок, устройств трубопроводов и трапов и др.).

Технологический процесс облицовки состоит из следующих операций:

♦ сортировка и подготовка облицовочных изделий;

♦ приготовление растворов, клеющих составов и крепей;

♦ подготовка и разметка поверхностей, подлежащих облицовке;

♦ установка маячных рядов;

♦ установка анкеров или других крепежных деталей;

♦ собственно облицовочные работы.

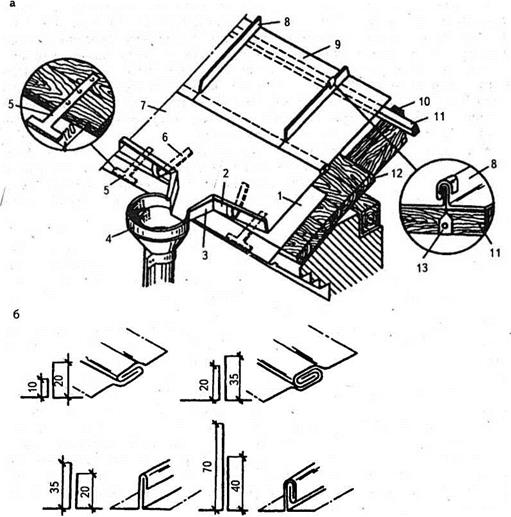

Облицовка поверхностей листовыми материалами. Листовые материалы и плитные изделия с гладкой или офактуренной поверхностью (из гипсокартонных и древесно-волокнистых листов, из металлических и полимерных материалов, и др.) применяют очень широко. Для отделки нестандартных поверхностей, углов, оконных и дверных проемов и т. д. помимо пластин и листов используют и другие профили из различных материалов. Ассортимент этих материалов с каждым годом расширяется.

Различают следующие варианты крепления облицовки:

1. Сплошное приклеивание всей тыльной поверхности изделия к облицовываемой плоскости. Мастикой намазывают отделываемую поверхность и тыльную сторону листов или плит.

2. Приклеивание к нанесенным на поверхность маячным полосам или мар — кам-лепкам, которые размещены через каждые 40 см. Их площадь должна составлять не менее 10% площади листа.

3. Крепление к установленному каркасу шурупами, специальными закрепами, болтами или гвоздями.

При облицовке можно комбинировать пластины и листы различных цветов, применять изоляционный слой и оставлять воздушную вентиляционную прослойку. При сочетании пластин и листов особое внимание следует обращать на подгонку стыков по горизонтали.

Облицовка листовыми и погонажными материалами. Применение гипсокартонных листов дает возможность почти полностью отказаться от «мокрых» ручных процессов на отделочных работах, повысить их качество и значительно сократить сроки строительства. При использовании гипсокартонных и гипсоволокнистых листов для устройства каркасных перегородок и отделки помещений толь

ко за счет замены «мокрых» процессов сроки отделочных работ в летнее время сокращаются в 2—2,5 раза, в зимнее — в 3—4 раза, а трудоемкость отделочных операций — на 40—50%.

По теплозащитным, звукоизоляционным свойствам и огнестойкости гипс превосходит материалы на основе цемента, а по декоративным качествам не имеет себе равных в строительстве. Изделия из гипса просты в изготовлении и являются наиболее дешевыми из индустриальных отделочных материалов. Гипсовые материалы создают благоприятный микроклимат в помещениях за счет повышенной воздухопроницаемости, способности поглощать избыточную влагу и постепенно отдавать ее, когда в помещении сухо.

Перед облицовкой листами сухой штукатурки поверхности провешивают так же, как и при выполнении штукатурных работ. Сначала отделывают потолки, затем стены и откосы. Раскрой листов следует выполнять централизованно для всех типов помещений, это сокращает отходы. Если нет условий для централизованного раскроя, листы раскраивают на рабочем месте с помощью ножа и рейсшины. Крепление листов начинают выполнять от угла помещения или от дверного проема.

При отделке поверхностей сухой штукатуркой ее листы по предварительно сделанной разбивке раскраивают по заданным размерам и крепят к отделываемой поверхности растворами или мастиками, составы которых подбирают с учетом характера материала отделываемой конструкции. Наиболее распространены гипсоопилочные мастики, приготовляемые из гипса, древесных опилок, добавляемых для снижения расхода гипса, и замедлителя схватывания. Мастику на облицовываемую поверхность наносят в виде лент (для опирания листа штукатурки по всему периметру) и отдельных марок, набрасываемых на расстоянии 30-40 см одна от другой. К деревянным поверхностям листы сухой штукатурки крепят тонкими гвоздями с широкими шляпками, утапливаемыми в лист.

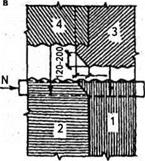

Обшивку неровных кирпичных и бетонных стен гипсокартонными листами производят по укрепленным на стенах профилям или каркасам. При этом каркас может отстоять от стены на любом расстоянии. К стойкам металлического каркаса гипсокартонные листы крепят самосверляшими самонарезающими винтами с шагом 300 мм на расстоянии 12 мм от края. Наличие сверлящего наконечника позволяет вворачивать винт без предварительного просверливания отверстия.

При отделке кирпичных стен листы сухой штукатурки могут приклеиваться мастикой. Для крепления целого листа на стену набрасывают лепки мастики на расстоянии 0,3 м один от другого. Клепкам приклеивают первый опорный лист штукатурки и выверяют его вертикальность. Вдоль кромкц наносят слой мастики, который выравнивают маячной малкой. Малка одним выступом скользит по краю листа, а другим разравнивает полосу мастики. Эта полоса служит опорным маяком для следующего листа. В местах стыкования листов их опирают по всей высоте на сплошной маячный слой.

Деревянные стены (из бревен и брусьев) можно отделывать листами сухой штукатурки только после полной их осадки. Крепление листов в зависимости от качества стен осуществляют непосредственно к стенам или выверенным вертикальным рейкам через каждые 0,4 м гвоздями или другими крепежными элементами.

Отдельные места, не закрытые сухой штукатуркой, заполняют раствором, разравнивают заподлицо со штукатуркой и затирают. Листы сухой штукатурки ус — танавливают на 20 мм выше уровня пола. Просветы закрывают плинтусом.

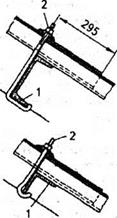

Соединения листов осуществляют закрытым швом, если поверхность предназначена под окраску, и открытым, если подлежит оклейке обоями. В последнем случае между листами оставляют швы минимальной ширины (2—5 мм), заполняя их мастикой или шпатлевкой, и тщательно выравнивают заподлицо с поверхностью листов. В некоторых случаях в сопряжениях листов сухой штукатурки, предназначенных под окраску, с помощью расшивки делают открытый шов, при этом зазор между смежными листами должен быть 6—8 мм.

Декоративную обшивку стен выполняют гипсокартонными листами с покрытием пластиком, пленкой, тканыо и т. п. Они имеют прямые кромки и крепятся к стойкам через декоративные раскладки (деревянные, алюминиевые, из ПВХи др.).

Облицовка поверхностей плитками. Облицовочные работы с применением плиток начинают с провески облицовываемой поверхности. Неровности устраняют срубкой или нанесением раствора так, чтобы толщина прослойки не превышала допустимой строительными нормами и правилами. Рыхлые, непрочные места на стене следует срубить до твердой основы. Имеющиеся на облицовываемых поверхностях неровности более 15 мм, а также общее отклонение от вертикали более 15 мм выправляют прочным раствором по отвесу и правилу. Гладкие бетонные поверхности перед облицовкой насекают. Деревянные поверхности оштукатуривают по металлической сетке, толщина намета при этом должна быть не менее 15 мм. Исправление неровностей и оштукатуривание деревянных поверхностей выполняют без заглаживания и затирки. Стальные элементы конструкций, примыкающие к облицовке, должны быть защищены от коррозии.

Затем поверхность разбивают на участки с целью определения мест расположения швов и фасонных деталей облицовки. Прежде чем приступить к облицовке, необходимо очистить от грязи, пыли, следов раствора те кирпичные, бетонные или каменные поверхности, к которым будут приклеиваться плитки.

На этажи плитки подают с помощью подъемников и легких кранов; перевозку по горизонтали, как правило, осуществляют на тележках со съемными контейнерами. Для раскладки плиток на объекте оборудуют стеллаж или верстак. Рабочие места облицовщиков снабжают инвентарными передвижными столиками-ящиками для раствора с открылками для укладки на них плиток, а также скамеечками для работы сидя на высоте до 0,8 м и передвижными подмостями-столиками для работы в помещениях высотой 2,5—3 м. Для облицовки плитками необходим следующий инструмент: отвес, правило, стальной шпатель, скребок, шаблон для сортировки плиток, молоток, плиточный молоток, терка, скарпель, царапка, прямоугольная лопатка, клеши, металлическая гладилка, кисть, зубило, лопатка плиточная.

Глазурованные керамические плитки перед облицовочными работами должны быть рассортированы по типам, размерам и цвету. Для их резки годен стеклорез или резец с наконечником из твердого сплава. Для приточки кромок разрезанных плиток можно использовать абразивные материалы. Чтобы надрезать плитку, сначала намечают карандашом линию, потом, прикладывая линейку, стеклорезом или резцом несколько раз процарапывают надрез. Плитку берут двумя руками за края, ударяют нижней стороной о ребро доски. Линия надреза должна при этом попадать на ребро. Облицовку внутри помещения производят по маякам и маркам, выровненным с помощью рейки, отвеса и уровня в горизонтальном и вертикальном направлениях. Маяки устанавливают так, чтобы толщина слоя раствора под плитками была не более 15 мм и не менее 7 мм.

Плитки крепят к стенам и полам с помощью цементного раствора, казеиновоцементной и других мастик.

Для крепления керамических плиток на растворах применяют, как правило, цементный раствор. Основное требование, предъявляемое к нему, — не высокая кубиковая прочность на сжатие, а прочность и долговечность сцепления (адгезия) со склеиваемыми поверхностями. Растворы для наклеивания облицовочных плиток должны иметь марку 50 (кубиковую прочность не выше 50 кг/см2) с возможно меньшим расходом цемента. Жирные цементно-песчаные растворы (М100 и выше) из портландцемента непригодны. При схватывании они дают усадку (уменьшение в объеме), отчего разъединяются со склеиваемыми поверхностями.

Для выполнения облицовочных работ на чисто цементно-песчаном растворе используется безусадочный цемент (ВВЦ) и расширяющийся цемент (ВРЦ). С целью предупреждения высолов следует применять пуццолановый портландцемент марки не ниже 300 и промытый крупнозернистый песок. Водоцементное отношение должно быть малым (0,45—0,5), а для получения необходимой удобо — укладываемости необходимо вводить пластифицирующие добавки, как правило, известковое тесто. Цементно-известковый раствор в наклеенной облицовке практически не обезвоживается и редко требует увлажнения для обеспечения твердения цемента, так как известь твердеет за счет соединения с углекислым газом воздуха с выделением химически связанной воды, которая обеспечивает при этом химическую реакцию твердения цемента.

При отсутствии извести применяют растворы с пластифицирующими добавками, которые могут быть водоудерживающими, воздухововлекающими или газообразующими, а также ускоряющими схватывание и твердение цемента (поташ, нитрат кальция, сульфат натрия). На практике доказано, что значительно повышает сцепление цементных растворов со склеиваемыми поверхностями добавление в раствор примерно 15% поливинилацетатной эмульсии (в пересчете на сухое вещество).

Плитки не следует смачивать водой перед укладкой на вертикальные поверхности. На плитку необходимо накладывать (удобнее кистью) слой раствора на 2—3 мин. За это время ее поры заполняются цементной суспензией и создается оптимальное увлажнение. Облицовываемые поверхности, особенно сухие и пористые (кирпичные), предварительно увлажняют опрыскиванием цементным молоком.

При отделке стен облицовку осуществляют горизонтальными рядами снизу вверх с отступлением от отметки чистого пола на высоту плинтусного ряда плиток, устанавливаемого после устройства покрытия пола. Первый горизонтальный ряд плиток, как правило, устанавливают на тщательно выверенную деревянную рейку. Толщину швов каждого последующего ряда фиксируют клиньями-прокладками или скобками (металлическими или пластмассовыми). Швы между плитками толщиной 1 —2 мм оставляют пустыми и заполняют в последующем специальным раствором с тщательной очисткой плиток.

Чтобы избежать пустот под углами, укладку плиток производят с прижимом и надвиганием к уже уложенным плиткам. По плиткам не следует наносить удары для осаживания, так как в этом случае образуется тончайшая пленка воды между слоем раствора и плиткой, что в дальнейшем приводит к ее отслаиванию.

При больших размерах помещений облицовку плиткой целесообразно выполнять установкой не отдельных плиток, а предварительно набранных из них карт с использованием специальных шаблонов:

♦ с предварительной укладкой плиток и нанесением раствора на шаблон, и установкой его на облицовываемую поверхность (пакетный метод);

♦ с установкой и выверкой шаблона и последующей укладкой плиток на поверхность.

Облицовку крупнопанельных перегородок или крупноразмерных плит, имеющих гладкую офактуренную поверхность, целесообразно производить на мастиках и клеях. Отделка таких поверхностей с применением растворов не обеспечивает долговечности облицовки и требует дополнительной подготовки поверхностей. Трудоемкость облицовочных работ при использовании мастик снижается на 30—40%, прочность сцепления плитки с основанием повышается и улучшаются санитарно-гигиенические свойства облицовки. Для крепления плиток применяют глино — или известковобитумную, поливинилацетатную, карбоксицемент — но-песчаную мастики, полимерцементные пасты, коллоидно-цементный клей и др. Для крепления плиток из пластмасс применяют только мастики (например, полистирольные плитки — на цементно-казеиновой мастике и др.).

При использовании растворов на жидком стекле, а также мастик, при которых толщина прослойки не превышает 3 мм, облицовываемую поверхность, а иногда и тыльную сторону плиток предварительно огрунтовывают. Подготовленную гладкую поверхность очищают пылесосом и наносят кистью или пистолетом-распылителем грунт — слой разжиженной мастики толщиной до 1 мм. Перед облицовкой высохшую поверхность грунтуют вторично. Слабовязкие ма — стики наносят кистью на тыльную сторону плитки, более вязкие — зубчатым шпателем на стену и тыльную поверхность плитки.

При производстве облицовочных работ внутри помещения в зимних условиях необходимо применять растворы температурой не ниже 15 °С и поддерживать в помещении температуру не ниже 5 °С. В качестве противоморозных добавок используют нитрат натрия и поташ.

При облицовке фасадов отапливаемых помещений необходимо учитывать температурно-влажностные процессы, происходящие в ограждениях в зимний период. Теплый воздух в отапливаемом помещении содержит большое количество водяных паров, которые в толще стены перемещаются к холоду — к наружной стороне и, охлаждаясь, конденсируются в воду. У основания облицовки вода насыщает на 100% поры материала и, замерзая (объем льда на 10% больше объема воды), разрушает недостаточно морозостойкие материалы — раствор, кирпич. У морозостойкой и прочной керамической плитки отслаивается глазурь.

Таким образом, облицовку фасадов керамической плиткой нельзя выполнять на жирном цементном растворе не только по причине отслаивания в результате его усадки, но и из-за малой паропроницаемости. Для облицовки фасадов следует применять пористый раствор, из керамзитового песка, с введением порообра — зователей. Швы между плитками делают широкими — по 8—10 мм. Облицовка должна пропускать воздух, стена (ограждение) должна «дышать».

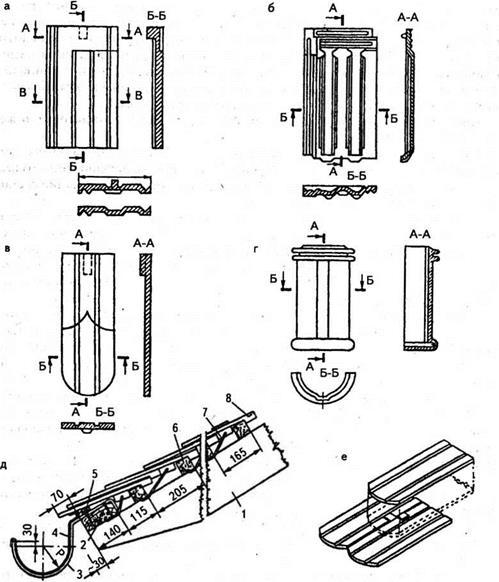

Облицовка поверхностей плитами из природных материалов. В отдельных случаях для облицовки используют плиты из природного камня. Камни с грубой фактурой доставляют к месту работы без упаковки, с полированной поверхностью — оклеенными бумагой. Тыльную сторону плит маркируют краской, указывая тип и размеры.

Облицовку плитами из природного камня производят, как правило, по мере возведения стен. После подготовки поверхности размечают положение облицовочных плит, устанавливая гипсовые маяки, металлические порядовки или деревянные рейки. Крепление плит и фасонных камней обычно осуществляется металлическими связями с заливкой промежутка между плитой и конструкцией стены раствором. Плиты и фасонные камни устанавливают по монтажным чертежам с креплением сначала временными, а затем постоянными стальными связями. Крепление плит к облицовываемой конструкции может быть жестким или скользящим. В первом случае связи (костыли, хвостовики, анкерные лапы и др.) одним концом заделывают в облицовочную плиту, а другим — в облицовываемую конструкцию. При скользящем креплении связи с концами в виде петель надевают одним концом на штырь, заделанный в плиту, а другим — на опорный стальной стержень, устанавливаемый при возведении стены. Скользящие крепления применяют в тех случаях, когда предполагается неодинаковая осадка облицовываемой конструкции и самой облицовки.

Установку камней начинают с углов, проемов и пилястр, после чего по зафиксированным рядам облицовывают поле стены. Сначала ках — ни примеряют, чтобы определить места гнезд под крепления, размечают и пробивают отверстия для крепей. Крепежные детали (анкеры, крючья, штыри, скобы) изготавливают из нержавеющей или оцинкованной стали, цветных металлов. Цокольный ряд камней укладывают на растворе. Следующий ряд облицовки устанавливают на постели из раствора или на свинцовую прокладку. Детали с полированной фактурой рекомендуется сопрягать насухо или на прокладки из свинца в горизонтальных швах. Кромки плит тщательно шлифуют. По окончании установки ряда камней пазуху между ними и стеной заполняют раствором.

При малых размерах плит и небольшом весе (толщине плит не более 10 мм) их крепят раствором без постановки металлических связей. Растворы использует цементные (из обычного или белого портландцемента) либо известково-цементные. При этом на очищенные поверхности по заранее установленным маякам наносят слой жидкого раствора, соответствующий величине погружения конуса 9—10 см, а затем горизонтальными рядами устанавливают плиты.

Плиты толщиной более 10 мм должны дополнительно крепиться металлическими кляммерами, скобами и т. п.

Облицовочные изделия из белого мрамора в целях сохранения их декоративных качеств следует устанавливать без заливки пазух раствором. Плиты и детали из цветного мрамора стыкуют насухо на кляммерах и штырях, а пазухи между стеной и облицовкой заполняют раствором. Смежные плиты подбирают по оттенку и рисунку. Снаружи швы, как правило, заделывают гипсом, окрашенным под цвет камня.

В инженерных сооружениях (опорах мостов, набережных и др.) облицовочные камни, как правило, входят в состав основной кладки и соединяются с ней в перевязку.

Устройство подвесных потолков. Подвесные потолки монтируют преимущественно в высоких помещениях общественных и административных зданий (больниц, школ, театров, институтов, выставочных залов), когда возникает необходимость уменьшить их высоту, скрыть различные коммуникации и обеспечить поглощение шума. Их можно выполнить разнообразных конструкций: разноуровневые, с уклонами, закруглениями, сводами.

До начала монтажа сборных подвесных потолков в помещении должны быть выполнены все отделочные работы, кроме завершающей окраски или оклейки стен обоями. Металлические элементы несущей части подвесных потолков покрывают антикоррозионными защитными составами, деревянные обрабатывают антисептическими средствам и.

Несущей частью подвесного потолка являются подвески с деталями крепления и регулирования и каркас. Подвески выполняют гибкими (из мягкой оцинкованной стальной проволоки диаметром 2,3—3 мм, лент толщиной 0,6—0,8 мм. канатов, цепей) и жесткими (из круглых стержней диаметром 4—12 мм, полос толщиной 2—4 мм, угловых и других профилей). Крепление подвесок к конструкциям основания осуществляют дюбелями, закладными анкерами или про-

Филями, вводом в заранее оставленные отверстия или креплением к арматурным стержням, пропущенным через швы железобетонных плит настила. Каркасы изготавливают из параллельных профилей, расположенных в одном или нескольких уровнях, из тонколистовой стали, алюминиевых сплавов, полимерных материалов или древесины. Иногда несущую часть выполняют без каркаса, с креплением лицевых элементов непосредственно к гибким подвескам.

Из отделочный материалов наиболее распространены гипсокартонные листы и перфорированные плиты, звукопоглощающие минераловатные облицовочные плиты «Акмигран» и др.

Крепление облицовочных плит производят с помощью мастик, шурупов, са — мосверлящих самонарезающих винтов, специальных фиксаторов. Плиты, имеющие по периметру пазы (типа «Акмигран»), надвигают на нижние полки специальных направляющих профилей (тавровые) и соединяют между собой парными полистирОльными или фибровыми шпонками.

Подшивной потолок является разновидностью подвесного, при этом его лицевые элементы крепят непосредствеенно к вышележащим конструкциям гвоздя — • ми, болтами, шурупами или клеями. Например, пенополистирольные (стиро — поровые) облицовочные плитки приклеивают к основанию потолка. Клей наносят на всю плоскость плитки или в центре и по углам. Пенополистирольные плитки легко поддаются обработке режущими инструментами (можно вырезать любые фигуры, выполнить рельефную аппликацию).

Сборные потолки в основном имеют декоративную поверхность, не требуют расшивки швов, побелки и покраски. При скрытых стыках, которые заделывают шпатлевочным составом по перфорированной бумажной или тканевой ленте, получают идеальную поверхность под окраску. Для отделки таких потолков применяют клеевые, водоэмульсионные или синтетические краски, эмали, декоративные отделочные пленки.

Отклонение от горизонтальности плоскости для сборного потолка не должно превышать 2 мм на длину 2 м, а смещение плит — 1 мм на плиту. Швы между плитами должны быть ровными и одинаковыми по ширине.

Организация работ. Контроль качества. Техника безопасности. Облицовку поверхностей, как правило, производят звенья из 3 человек. Облицовщик 4—5-го разряда провешивает и размечает поверхности, устанавливает маяки или шаблоны, производит облицовку и проверяет ее правильность. Облицовщик 3-го разряда сортирует, прирезает и сверлит облицовочный материал, наносит при необходимости выравнивающий слой на облицовываемую поверхность и помогает выполнять операции специалисту более высокого разряда. Облицовщик 2-го разряда подает материалы, перемешивает (приготавливает) раствор или мастику, подготавливает поверхность (устраивает борозды, увлажняет поверхность или огрунтовывает) и облицовочный материал, заполняет швы.

Качество облицованных поверхностей должно удовлетворять следующим требованиям:

♦ материал, размеры и рисунок облицовки должны соответствовать проектным;

♦ облицовочные плитки не должны быть деформированы;

♦ на поверхности облицовки не допускаются пятна, следы потеков раствора, заметные повреждения глянца;

♦ форма облицованной поверхности должна соответствовать заданным геометрическим параметрам;

♦ поверхности, облицованные одноцветными искусственными материалами, должны быть однотонными, а из природных каменных пород — однотонными или с плавным переходом оттенков;

♦ горизонтальные и вертикальные швы между плитками должны быть ровными, однотипными и однородными;

♦ пространство между стеной и облицовкой должно быть полностью заполнено раствором (наличие пустот выявляется простукиванием);

♦ облицованная поверхность в целом должна быть жесткой, не иметь сколов в швах более 0,5 мм.

Облицовка стен в углах должна быть прямолинейной. Отклонение не должно превышать 2 мм на 1 м лузг или усенка. При проверке поверхности облицовки контрольной рейкой длиной 2 м не должно быть просветов более 2 мм.

При приемке здания в эксплуатацию на облицовку, как правило, устанавливается 2-летняя гарантия и оставляется плитка для восстановлении отпавшей, чтобы не получалось разнобоя.

Помимо общих мер по технике безопасности при производстве плиточных работ:

♦ запрещается поднимать плитки, раствор, цемент одновременно с горячими битумными мастиками;

♦ при устройстве плиточных полов из полимерных плиток на мастике необходимо надевать респиратор либо повязку из нескольких слоев марли;

♦ запрещается складирование на многоярусных лесах плиточного материала и раствора в количестве, превышающем необходимое для 4—5 ч работы, причем их вес не должен превышать нормативной нагрузки на леса и подмости.

Штукатурные работы

Штукатурка (от итал. stuccatura) — слой затвердевшего раствора, нанесенного в пластичном состоянии на поверхность конструктивных элементов зданий (сооружений) для выравнивания их поверхностей, придания им защитных и декоративных свойств. Штукатурные работы выполняют мокрым способом с применением цементных, цементно-известковых, известковых, известково-гипсовых и др. растворов, наносимых на отделываемые поверхности с последующей обработкой поверхностного слоя. Сухой штукатуркой называют готовые гипсовые, гипсоволокнистые, древесно-волокнистые или др. листы заводского производства. Отделка такими листами относится к облицовочным работам.

Штукатурки классифицируют:

♦ по назначению — обычная (защита конструкций и помещений от вредных атмосферных воздействий и сырости, облегчение ухода), декоративная (придание художественных свойств обработанным поверхностям) и специальная (тепло-, звуко- или гидроизоляция, защита от вредных излучений и др.);

♦ по видам вяжущих — цементная, цементно-известковая, известковая, известково-гипсовая, известково-глиняная. и др.;

♦ по качеству исполнения — простая (для вспомогательных и складских помещений), улучшенная (для жилых помещений, торговых залов, учебных заведений) и высококачественная (для театров, административных и других уникальных зданий, а также фасадов).

Работы по устройству штукатурки называются штукатурными работами, они, как правило, механизированы. Штукатурный раствор наносят на поверхность последовательно отдельными слоями.

Первый слой — обрызг — предназначен для сцепления штукатурки с отделываемой поверхностью, для него используют растворы с большей подвижностью.

Второй (промежуточный) слой — грунт — служит для выравнивания поверхности и получения требуемой толщины штукатурки. Грунт выполняют более густым раствором, его можно наносить в несколько слоев толщиной около 7 мм каждый, число их зависит от требуемой толщины штукатурки.

Последний, верхний (отделочный, накрывочный) слой — накрывку — наносят жидким раствором на мелком песке для образования гладкого и уплотненного отделочного слоя толщиной не более 2 мм. Иногда для накрывки применяют составы типа паст (беспесчаная накрывка), что позволяет совместить процессы оштукатуривания и шпатлевания для подготовки поверхности штукатурки непосредственно под окраску.

Каждый слой грунта тщательно разравнивают, а накрывочный слой при гладкой фактуре штукатурки заглаживают. Средняя суммарная толщина всех слоев простой штукатурки — 18 мм, улучшенной — 20 мм, высококачественной — 25 мм.

В зависимости от требуемого качества различают простую, улучшенную и высококачественную штукатурки, которые включают следующие слои:

♦ простая штукатурка — обрызгй один слой грунта с последующим затиранием («под сокол»);

♦ улучшенная штукатурка — обрызг, один слой грунта и накрывочный слой с последующим его разравниванием и затиранием («под правило»);

♦ высококачественная штукатурка — обрызг, слой грунта, один-два накры — вочных слоя с последующим разравниванием и затиранием или декоративный слой с последующим его офактуриванием («по маякам»).

Производство работ. К штукатурным работам приступают только тогда, когда созданы условия, исключающие повреждение штукатурки в результате последующих строительных работ, осадки здания, атмосферных воздействий. До начала этих работ внутри здания должны быть окончены все строительные работы (кроме устройства полов), санитарно-технические работы (без установки приборов) и скрытая электропроводка.

Элементы зданий и сооружений перед оштукатуриванием принимаются по акту комиссией с участием представителей организаций, выполнявших предшествующие штукатурным работы, и исполнителя.

Прочное сцепление штукатурки с отделываемой поверхностью при мокром способе работ достигается ее соответствующей подготовкой:

♦ гладкие бетонные поверхности насекают, для создания шероховатых поверхностей конструкций их обрабатывают пескоструйным аппаратом;

♦ кладка кирпичных стен должна быть выполнена впустошовку;

♦ деревянные конструкции обивают дранью;

♦ при необходимости повышенной толщины штукатурного слоя применяют металлическую сетку и т. д.

Подготовка поверхностей под штукатурку включает их тщательную очистку от пыли, грязи, жировых и битумных пятен, а также от выступивших солей. Работы выполняются электро — или пневмомолотками, металлическими скребками, стальными щетками.

Поверхности, подлежащие оштукатуриванию, проверяются провешиванием в вертикальной и горизонтальной плоскостях с установкой инвентарных съемных марок, а при высококачественной штукатурке — маяков из быстротвердею — шего свежеприготовленного гипсового раствора. Таким раствором могут быть «приморожены» специальные направляющие для выравнивания поверхностей, в основном — потолков, или защитные уголки для внешних углов стен или откосов. Операция выполняется вручную с использованием шнуров, отвесов, правил и уровней. Толщина марок и маяков должна соответствовать толщине намета без накрывки.

Качество штукатурки (простая, улучшенная или высококачественная), растворы для штукатурных работ и их марки назначаются проектом. Каменные и бетонные поверхности в помещениях оштукатуривают сложными или известковыми растворами, а деревянные и гипсовые — известково-гипсовыми. При оштукатуривании помещений, влажность воздуха в которых во время эксплуатации будет более 60% (ванных комнат, прачечных, бань, цехов с мокрыми технологическими процессами и т. п.), для первого слоя штукатурки (обрызга) применяются цементные и цементно-известковые растворы, приготовленные на порт — ландцементах.

Штукатурные растворы приготавливают централизованно или на приобъектной установке в соответствии с проектом производства работ. Во втором случае рационально максимально использовать сухие растворные смеси, доставляемые в бумажных мешках или бункерах-контейнерах.

Для нанесения штукатурного раствора применяют растворонасосы, которые под давлением подают его на стену через бескомпрессорные (преимущественно прямоточные) и пневматические форсунки. Подвижность процеженных штукатурных растворов в момент их механизированного нанесения на оштукатуриваемые поверхности должна соответствовать следующим глубинам погружения стандартного конуса: для слоев обрызга — 9—14 см, грунта — 7—8, накрывочного слоя, содержащего гипс, — 9—12, не содержащего гипс — 7—8 см. Вручную (с помощью специального ковша, совка-лопаты или мастерка) раствор наносят только в небольших помещениях путем шлепкового набрасывания отрывистыми резкими движениями.

Иля придания растворам самых различных свойств используют специальные добавки — пластификаторы. Пластифицирующих добавок много.

Добавки, замедляющие схватывание, приходится вводить в цементные растворы очень редко. Замедлители необходимы при работе с гипсовым раствором. Чистый гипс уже через 4 мин начинает схватываться, а окончание схватывания наступает не позднее 30 мин. К гипсу добавляют известь. Известково-гипсовый раствор имеет значительно большие сроки схватывания. Если этого недостаточно, добавляют животный клей, буру или порошковые замедлители. При введении в раствор клея нужно добавить и каустическую соду (1,5% массы клея). Если этого не сделать, клей может загнить.

Добавки, ускоряющие схватывание сложных и цементных растворов, применяют, если раствор надо сделать быстросхватывающимся, а также для повышения прочности в ранние сроки твердения. Необходимы они и при производстве работ в зимнее время. Ускорителями являются хлористый кальций, хлористый натрий, соляная кислота, молотая негашеная известь, углекислый калий — поташ. Это, как правило, растворимые в воде порошки. При этом надо учитывать, что хлористые добавки дают высолы на поверхности штукатурки и, кроме того, их нельзя применять на внутренних работах из-за опасности отравления людей.

Разравнивание грунта выполняет вручную с использованием штукатурного сокола, полутерка или правила в зависимости от требуемого качества штукатурки.

Бригада штукатуров должца быть оснащена необходимым инструментом, инвентарем, приспособлениями, обеспечена материалами. При механизированном способе производства работ растворы подаются по трубопроводам и наносятся с помощью растворонасосов; для окончательного заглаживания поверхности штукатурки используют затирочные устройства с электрическим или пневматическим приводом. Для комплексной механизации штукатурных работ (переработки, транспортирования и нанесений растворов) широко применяют штукатурные станции, располагаемые около отделываемого объекта, или стационарные растворные узлы, монтируемые в подвальном или цокольном этаже отделываемого многоэтажного здания.

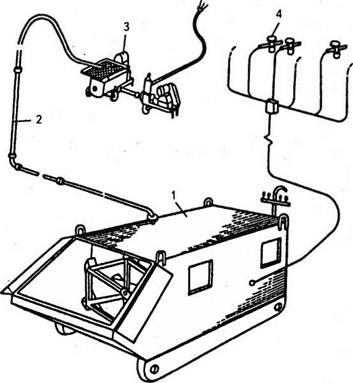

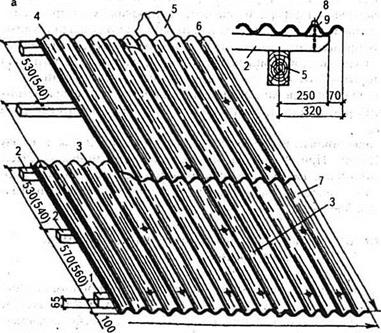

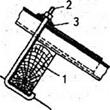

Штукатурные станции (рис. 13.1) конструктивно выполняют в виде закрытого утепленного кузова (фургона), установленного на двухосном прицепе либо на металлических направляющих (санях). Штукатурные станции комплектуется средствами механизации в зависимости от функций, назначения — для приготовления и транспортирования штукатурного раствора или для приема и транспортирования товарного раствора.

|

Рис. 13.1. Штукатурный комплекс: 1 — штукатурная станция; 2 — растворовод; 3 — поэтажный штукатурный агрегат; 4 — затирочная машина |

Штукатурные станции первого типа состоят из двухосного прицепа, на платформе которого смонтированы: растворосмеситель со скиповым подъемником, промежуточный бункер, вибросито, растворонасосы производительностью 2 и 1 м3/ч, компрессор, два процеживающих сита, два рабочих бункера, металлический каркас. Разновидностью данного типа является штукатурная станция, у которой раствор, доставленный автосамосвалом, загружается в приемный бункер и подается ковшами, закрепленными на элеваторном колесе, через приемный лоток на вибросито и далее растворонасосом — к рабочему месту штукатуров. В последнее время штукатурные станции комплектуются вместо поршневого ра — створонасоса пневмонагнетателем, что позволяет транспортировать более жесткие растворы.

Производительность штукатурной станции — от 2 до 4—6 м3/ч; дальность подачи по вертикали — 40 и по горизонтали 200 м; частота вращения элеваторного колеса — 12 мин’1; максимальная скорость передвижения — 30 км/ч; установленная мощность — 25—30 кВт. При транспортировании с объекта на объект необходимые инструменты и приспособления размещают в станции.

Обработка лицевых слоев. Нанесение накрывочного слоя осуществляют с помощью растворонасоса через форсунку или вручную методом намазывания с использованием полутерков. Затирку накрывочного слоя выполняют затирочными машинками пневматического или электрического действия, либо вручную с помощью терок.

Оштукатуривание откосов, лузг, усенков, поясков и карнизов производят до начала нанесения раствора на поверхности стен и потолков. Работы выполняют вручную с помощью специальных приспособлений. Перед оштукатуриванием откосов зажимами (рейкодержателями) укрепляют рейки-правила, которыми обеспечиваются вертикальность откоса и заданный «угол рассвета» (уклон внутрь оконного или дверного откоса). Они являются маяками при нанесении раствора и его разравнивании. Для получения ровных внутренних углов (лузг) и наружных (усенков) устанавливают направляющие для соответствующих угловых шаблонов. Такие же направляющие нужны при устройстве поясков и карнизов. Их создают путем вытягивания, срезая излишки раствора при движении шаблонов, профиль которых определяет профиль карниза или пояска.

Механизация оштукатуривания откосов возможна при применении литьевой технологии, которая позволяет формировать откосы при заливке раствора за установленную в проеме переставную опалубку. t’ —

Уход за штукатуркой. Свежевыполненная штукатурка до затвердения должна предохраняться отударов и сотрясений, намокания, замерзания и пересушивания.

При необходимости производят искусственную сушку штукатурки, равномерно подавая в оштукатуренные помещения нагретый наружный воздух. При этом должен обеспечиваться не менее чем трехкратный обмен воздуха помещения в течение 1 ч. Отдельные труднопросушиваемые места (углы, ниши и т. п.) подсушиваются дополнительными средствами (например, электронагревательными приборами с экраном). Во избежание растрескивания и снижения прочности не допускаются сильный нагрев штукатурки (свыше 23°С) и интенсивное сквозное проветривание помещения.

Организация труда на штукатурных работах. Штукатурные работы, как правило, выполняют бригады, рабочие которых объединены в звенья, специализирующиеся по операциям. Состав и порядок выполнения работ определяются ви — , дом конструктивных элементов и характером обрабатываемых поверхностей. Специализированные звенья объединяют рабочих одной профессии, но различной квалификации. Более сложные операции выполняют рабочие высоких разрядов, менее сложные — рабочие низкой квалификации. Метод ведения штукатурных работ специализированными звеньями последовательно по операциям называется поточно-расчлененным (раздельным).

Работу в звеньях организуют так, чтобы обеспечить полную сменную и часовую загрузку механизма, с помощью которого раствор наносится на поверхность.

Здание разбивают на захватки по вертикали (этажи, ярусы) или горизонтали (секции, делянки) в зависимости от направления движения работ. Размеры захваток и делянок определяются сменной выработкой звена. Для связи рабочих, наносящих раствор на верхних ярусах, с рабочими, обслуживающими механизмы внизу, оборудуют световую или звуковую сигнализацию.

Количество рабочих или звеньев, выполняющих отдельные операции, подбирают с таким расчетом, чтобы время на эти операции было примерно равно времени для твердения ранее нанесенных слоев (с учетом технологических перерывов).

Для максимального использования механизмов работы могут осуществляться несколькими потоками. Например, в первом потоке подготавливают поверхность, наносят и выравнивают обрызг и грунт, предварительно обрабатывают лузги, усенки, откосы и убирают помещение. Во время технологического перерыва в помещениях выполняют санитарно-технические, электромонтажные, плотничные или другие работы. Во втором потоке на высохшие огрунтованные поверхности наносят тонкий накрывочный слой и затирают его, окончательно отделывают лузги и усенки, заделывают места, поврежденные при производстве специальных работ.

Особенности выполнения декоративной и специальной штукатурок. Декоративная штукатурка от обычной отличается фактурой и цветом. Разнообразие фактур достигается подбором состава раствора, способом его нанесения и последующей обработкой отделочного слоя. Для получения декоративных штукатурок, например, при отделке фасадов зданий, используют различные инструменты и приспособления, выбор которых зависит от требуемой фактуры поверхности штукатурки.

Лицевые слои таких штукатурок выполняют из специальных, как правило, цветных, растворов соответствующими приемами. При этом применяют цветные цементы, мраморную муку и крошку, слюду, щелочеустойчивые пигменты, а также недорогие и недефицитные местные материалы: гравий, щебень, песок, бой кирпича и черепицы, стекла и т. д. Основные виды декоративной штукатурки: известково-песчаная цветная; терразитовая; каменная штукатурка под мелкозернистый песчаник, под гранит или под мрамор; многоцветная — сграффито.

Наиболее распространенными из всех декоративных штукатурок являются известково-песчаные цветные. Для известково-песчаных штукатурок применяют растворы, содержащие известь, в небольшом количестве цемент (гидравлическая добавка), песок с зернами различной крупности и пигмент, обеспечивающий необходимые цвет и тон штукатурки. На подготовительный слой грунта из обычной штукатурки, выдержанный и нацарапанный, наносят цветную накрывку в 2—3 приема с толщиной слоя от 5 до 15 мм.

Известково-песчаные штукатурки обрабатывают в полупластичном или пластичном состоянии. По окрепшему раствору после схватывания нанесенный

известково-песчаный цветной раствор затирают терками или заглаживают гладилками. Штукатурка может быть затертой, т. е. гладкой без какого-либо рельефа, или обработанной под какую-либо фактуру (рельефный рисунок). Фактуру придают циклями с зубьями разных профилей высотой не более 3 мм, гвоздевыми щетками, штампами и др. Для образования рисунка (квадрат, прямоугольник, круг) можно пользоваться обычными или фасонными правилами или кругами различной формы, располагая их согласно заданному рисунку.

При отделке по пластичному раствору в зависимости от фактуры и способа ее получения применяют раствор большей или меньшей пластичности. С помощью штампов, валиков и циклеванием получают фактуру в виде крупных бросков, борозд (с каннелюрами), «под волны», «под травертин», «под валуны», «под дюны», «под губку» и др.

Тсрразитовые штукатурки (вид сколотого камня), выполняют на более жестких, чем известково-песчаные, растворах, приготавливаемых из сухих терразитовых смесей. Они содержат вяжущие вещества (гашеную известь с добавкой цемента), наполнители (мраморную муку или крошку, слюду) и пигменты. Цемент добавляют, чтобы раствор не осыпался при ударной обработке. Эти штукатурки чаще всего обрабатывают в полузатвердевшем состоянии (слой терразитового раствора слегка схватится) циклеванием, срубанием раствора или обработкой бучардами (металлическими четырехгранными молотками, две ударные поверхности которого покрыты пирамидальными зубцами).

Каменные штукатурки выполняют на растворах, содержащих белый или обычный серый цемент с добавкой не более 5% известкового теста (пластифицирующая добавка), кварцевого, мраморного, туфового или других чистых песков и крошки издробленного природного камня, соответствующих по цвету и твердости пород, и пигментов. Эти штукатурки более жесткие, чем терразитовые, их обрабатывают чаще всего в затвердевшем состоянии (через 6—8 ч после нанесения) наковкой бучардами, зубилами, зубчатками или травлением кислотой. В пластичном состоянии их можно штамповать или прокатывать валиками с последующей химической или механической обработкой (кислотой, циклями, стальными щетками, бучардами). От травления кислотой чаще всего получают штукатурки «под шубу», «под гранит», при этом сухие краски (пигменты) не применяются.

Штукатурки сграффито — многоцветные, состоящие из нескольких слоев различных цветов толщиной от 0,5 до 5 мм. Этим способом создают рельефные красочные орнаменты и сюжетные рисунки. Раствор приготавливают из известкового теста и мелкозернистого кварцевого песка или известкового теста с добавкой цемента и кварцевого песка. Контуры изображения наносят с помощью трафаретов или без них на слегка схватившийся раствор и не позднее чем через 5—6 ч после нанесения снимают его на разную глубину выцарапыванием с помощью ножей, скальпелей, резцов, так что обнажаются слои разных цветов. Сграффито можно выполнять более простые орнаменты по шаблонам (формам и лекалам) или трафаретам приемами малярной отделки.

Специальные штукатурки используют для улучшения определенных свойств оштукатуриваемых конструкций.

Теплоизоляционная штукатурка отличается от обычной грунтом. Его делают на легких заполнителях — перлите, молотой пемзе, туфе или шлаке с такой же плотностью (400 кг/м3 и’ниже). Это обеспечивает улучшение теплотехнических и звукоизоляционных свойств.

При создании акустических (звукопоглощающих) штукатурок работы выполняют также обычными способами, повышение звукоизолирующей способности обеспечивается нанесением на незатвердевший грунт слоя толщиной 20—25 мм из раствора, приготовленного на цементном вяжущем с пористым заполнителем (например, дробленой пемзой, шлаком и др.). Слой из акустического раствора не затирают.

Для повышения водонепроницаемости штукатурного покрытия применяют гидроизоляционные растворы. В них вводят церезит, хлорное железо, алюминат натрия, жидкое стекло или кремнийорганические гидрофобизующие жидкости и др. Слой церезитовой штукатурки толщиной в 2 см обеспечивает гидроизоляцию сырых подвалов и неглубоких резервуаров. Работы производят обычным способом, последовательно нанося необходимое число слоев цементного раствора. Лучший результат достигается при производстве штукатурных работ методом торкретирования. Растворы на жидком стекле быстро схватываются, их надо готовить небольшими порциями. Они дают водонепроницаемую кислотостойкую штукатурку, но не защищают от воздействия фтористых соединений и фосфорной кислоты.

Для водонепроницаемых штукатурок добавкой может служить и алюминат натрия, но это вещество раздражающе действует на кожу, слизистые оболочки. Поэтому используют его крайне редко, при этом соблюдая целый ряд обязательных требований техники безопасности. Эффективно применение растворов с полимерными добавками. Они отличаются повышенной плотностью, хорошо сопротивляются химически агрессивным воздействиям.

Штукатурка может служить защитой от рентгеновских излучений, например при изоляции рентгеновских кабинетов. В этом случае в цементный или сложный тяжелый раствор плотностью 2200 кг/м3 добавляют баритовый песок, баритовую пыль. Баритовая штукатурка толщиной 14—16 мм эквивалентна свинцовому листу толщиной 1 мм.

Производство работ в зимних условиях. Контроль качества и техника безопасности.

Наружные штукатурные работы выполняют, как правило, в теплое время года. Штукатурные работы в зимнее время производят при действующих постоянных системах отопления и вентиляции. Приготовление, транспортирование и хранение штукатурных растворов в зимних условиях должно быть организовано та — ким образом, чтобы доставленный на рабочее место раствор имел температуру в момент нанесения его на оштукатуриваемые поверхности не ниже 8 °С.

Наружные штукатурные работы по отделке фасадов зданий при температуре воздуха ниже +5 °С производят с использованием растворов, содержащих химические добавки и понижающих температуру замерзания раствора (хлористый кальций, хлористый натрий, хлорная известь, поташ), или растворов, приготовленных на молотой негашеной извести. Наружные работы по оштукатуриванию поверхностей растворами с химическими добавками разрешаются при температурах до —15 °С включительно.

При применении добавок, вводимых для понижения температуры замерзания растворов, особое внимание необходимо уделить соблюдению правил техники безопасности и пожарной безопасности.

При приемке штукатурных работ проверяется выполнение следующих требований:

♦ штукатурка должна быть прочно соединена с поверхностью оштукатуренной конструкции и не отслаиваться от нее;

♦ оштукатуренные поверхности должны быть ровными, гладкими, с четкими гранями углов пересекающихся плоскостей, без следов затирочного инструмента, потеков раствора, пятен и высолов, неровностей поверхности глубиной или высотой до 3 мм при отделке улучшенной штукатуркой и до 2 мм при отделке высококачественной штукатуркой при накладывании правила или шаблона длиной 2 м должно быть не более двух;

♦ трещины, бугорки, раковины, дутики, грубошероховатая поверхность и пропуски не допускаются.

Все оконные, дверные и другие проемы до начала отделочных работ должны быть ограждены. Рабочие, ведущие обработку поверхностей с помощью ударных инструментов (зубил, бучард), должны работать в рукавицах и обязательно в защитных очках.

Для защиты рук при штукатурных работах следует пользоваться биологическими перчатками (защитные мази или кремы), вазелином, глицерином или специальными пастами.

При просушивании оштукатуренных помещений нельзя пользоваться открытыми жаровнями и мангалами и оставлять их без присмотра.

РАБОТЫ ПО УСТРОЙСТВУ ОТДЕЛОЧНЫХ ПОКРЫТИЙ

Отделочные работы — строительные работы по отделке зданий и сооружений с целью повышения их эксплуатационных, эстетических качеств и стойкости против атмосферных и других воздействий. К отделочным работам относятся штукатурные, облицовочные, малярные, лепные, обойные, стекольные, а также устройство полов, которые представляют самостоятельную группу материалов и изделий и рассматриваются в главе 14:

Отделочные материалы и изделия подразделяют на две группы: для наружной отделки зданий и сооружений и для внутренней отделки помещений и элементов интерьера. Некоторые материалы используют и в наружной и во внутренней отделке зданий (например, лицевую и облицовочную керамику, облицовку из природного камня, ряд изделий из стекла и асбестоцемента, силикатные краски и краски на основе синтетических смол).

До начала отделочных работ должны быть произведены следующие мероприятия:

♦ отделываемые помещения защищены от атмосферных осадков;

♦ швы между блоками и панелями загерметизированы;

♦ места сопряжений оконных, дверных и балконных блоков заделаны и изолированы;

♦ световые проемы остеклены;

♦ закладные изделия смонтированы;

♦ системы тепло-, водоснабжения и отопления испытаны;

♦ по перекрытиям устроены гидро-, тепло-, звукоизоляция и выравнивающие стяжки.’

Контроль качества и обеспечение безопасности труда при производстве кровельных работ

Материалы, применяемые для кровельных работ, должны удовлетворять требованиям действующих государственных стандартов и техническим условиям на их изготовление. На них должен иметься паспорта.

При устройстве кровель из рулонных и мастичных материалов производят промежуточную проверку с приемкой отдельных законченных элементов (па — роизоляции, теплоизоляции, стяжки, грунтовки и обделки мест примыканий) и окончательную приемку кровли в целом. Промежуточной приемке подлежаттак — же отдельные слои гидроизоляционного ковра. Кровли из штучных материалов принимают только в законченном виде.

Грунтовка должна иметь прочное сцепление с основанием, на приложенном к ней тампоне не должно оставаться следов вяжущего. При контроле качества оснований проверяют соответствие проекту материалов, уклонов, расположения водосточных колонок и др. Поверхность основания должна быть ровной и жесткой.

Узлы конструкций примыканий выполняются гладкими и ровными, без острых углов. Части водоприемной колонки внутренних водостоков не должны выступать над поверхностью основания, а водосточные трубы должны быть прочно соединены между собой.

Прочность приклеивания рулонного материала проверяют медленно, отрывая один. слой от другого. Разрыв образца (не менее чем наполовину) должен проходить по рулонному материалу. В водоизоляционном ковре из рулонных и мастичных материалов не должно быть внешних дефектов, разрывов, трещин, вмятин, вздутий (пузырей, воздушных мешков), проколов и пробоев, губчатого строения, потеков и наплывов расслоений, а также отслоений в местах нахлесток. При их обнаружении эти места вырубаются и заделываются вновь. Не допускается отклонение от проектного числа усилительных (дополнительных) слоев кровли в местах примыкания.

При устройстве кровельных покрытий оплавлением битуминозного слоя рулонов открытым пламенем необходим тщательный контроль, так как при пережоге битум горит и основа прогорает, а при недогреве происходит вздутие ковра.

При контроле качества мастичной кровли проверяют толщину гидроизоляционного ковра и прочность его сцепления с основанием.

Кровельные покрытия из штучных материалов должны без видимых просветов (при осмотре из чердачных помещений) прилегать к обрешетке. У асбестоцементных листов, плиток и других штучных материалов не должно быть отколов, трещин и коробления. Обязательной проверке подлежит выполненная промазка фальцев в соединениях металлических картин.

Водонепроницаемость кровли проверяют после дождя. Плоские кровли (с уклоном до 3%) можно проверить, поливая их водой при закрытых воронках.

Приемка готовой кровли оформляется актом с выдачей заказчику гарантийного паспорта.

Обеспечение безопасности труда при производстве кровельных работ. Работы по устройству кровель разрешается начинать после проверки исправности несущих и ограждающих конструкций крыши, подмостей и ходовых мостиков. При обледенении кровли, ливневом дожде, густом тумане, сильном снегопаде и ветре (скорость 15 м/с и более) кровельные работы выполнять запрещается.

При работе на крышах с уклоном более 20° и на краю крыш с любым уклоном рабочие обязательно должны пользоваться предохранительными поясами.

При складировании на крыше материалов необходимо применять меры против их соскальзывания и сдувания ветром. По окончании смены все материалы и

инструменты убирают или надежно закрепляют. Сбрасывать с кровли материалы и инструменты запрещается, а зона их возможного падения должна быть ограждена.

При работе с мастиками с их поверхности выделяются токсические вещества (оксиды углерода и азота, сернистый ангидрид), которые при высокой концентрации могут оказывать вредное действие на организм работающих. Наиболее высокая концентрация этих веществ наблюдается при разогреве мастики.

Кровельщики должны быть обеспечены спецодеждой и спецобувью на мас — лобензостойкой подошве. При разогреве битумной мастики в котлах-термосах кровельщик может применять респиратор универсальный или респиратор противогазовый. Для защиты кожного покрова рекомендуются противопековая паста и биопаста, которые втирают в кожу равномерным слоем перед началом работы и после приема пищи.

Особую осторожность необходимо соблюдать при изготовлении и нанесении горячих мастик. Битумоварочные котлы запролняют не более чем на 3/4 их объема и закрывают крышками. При нанесении мастики рабочий должен находиться с подветренной стороны. Переносить горячие мастики в бачках по стремянкам и лестницам категорически запрещено.

К работам на бысоте относятся те, которые ведутся на высоте более чем 1,5 м от поверхности грунта, перекрытия или рабочего настила. Для подмащивания запрещается пользоваться случайными предметами (бочки, ящики).

Организаторы производства и рабочие часто не учитывают повышенной опасг ности при работе на асбестоцементных кровлях, связанной главным образом с низкой механической прочностью этого материала.

Страховочную веревку следует привязывать только к стропилам или балкам, но не к дымовым трубам. Веревка должна быть новой, толщиной в 1—2 пальца. Кроме того, при уклоне кровли более 25°, а также при работе на мокрой или покрытой снегом кровле с любым уклоном необходимо использовать переносные стремянки шириной не менее 300 мм с нашитыми планками. Такие же стремянки укладывают д ля хождения по асбестоцементным кровлям.

При работе на неукрепленных приставных лестницах и стремянках пристегивать к ним предохранительные пояса запрещается. Перед тем как подняться на лестницу, надо обязательно проверить ее прочность и устойчивость.

При работе разрешается пользоваться только лестницами, изготовленными из древесины хвойных пород без пороков (сучков, трещин и др.). Для устойчивости лестница должна расширяться книзу и иметь в зависимости от вида опорной поверхности металлические наконечники или упоры из резины. Высота приставной лестницы должна быть не более 5 м, стремянки — не более 3,5 м. Ступени врезаются в тетивы и скрепляются на шипах. Тетивы лестниц высотой более 3 м скрепляются стяжными болтами через 2 м, а тетивы стремянок — через 1,5 м. Запрещается работать, стоя на ступенях лестницы (стремянки), расположенных на расстоянии менее 1 м от ее верха.

Вопросы для самопроверки

1. Какие факторы влияют на выбор вида кровли и кровельных материалов?

2. Как делаются кровли из асбестоцементных волнистых листов (шифера)?

3. Как делаются кровли из черепицы из натуральных материалов?

4. Как делаются кровли из асбестоцементных плоских плиток?

5. Как устраивается кровля из кровельной стали?

6. Как устраиваются кровли из металлического профилированного настила?

7. Как выполняются кровли из металлочерепицы, волнистых и профилированных металл ическихл и стов?

8. Как устраиваются кровли из рулонных материалов?

9. Как устраиваются мастичные (безрулонные) кровли?

10. Каковы особенности производства кровельных работ в зимних условиях?

Тест

1. Верхняя ограждающая конструкция здания, выполняющая несущие, гидроизолирующие, а при бесчердачных (совмещенных) крышах и теплых чердаках, еще и теплоизолирующие функции:

а) крыша (покрытие);

б) стена;

в) перегородка;

г) перекрытие.

2. Каждый волнистый асбестоцементный лист крепится к обрешетке:

а) кляммерами;

б) противоветровыми кнопками;

в) тремя шиферными гвоздями длиной 100 мм с антикоррозионной шляпкой или шурупами;

г) специальными крепежными элементами типа «крюк».

3. Крепление черепицы к обрешетке выполняют:

а) проволочными скрутками и, при необходимости, кляммерами;

б) противоветровыми кнопками;

в) специальными крепежными элементами типа «крюк»; .

г) болтами.

4. Рядовые асбестоцементные плитки крепят к основанию:

а) проволочными скрутками и, при необходимости, кляммерами;

б) противоветровыми кнопками;

в) специальными крепежными элементами типа «крюк»;

г) двумя оцинкованными гвоздями и противоветровой кнопкой.

5. Стальные листы кровель из кровельной стали соединяют между собой:

а) кляммерами;

б) фальцами;

в) специальными крепежными элементами типа «крюк»;

г) гвоздями.

6. К обрешетке картины из кровельной стали крепят:

а) кляммерами;

б) фальцами;

в) специальными крепежными элементами типа «крюк»;

г) гвоздями.

7. Крепление металлочерепицы к обрешетке выполняют:

а) кляммерами;

б) самонарезающими шурупами;

в) специальными крепежными элементами типа «крюк»;

г) гвоздями.

8. Перекрестная укладка основных слоев водоизоляционного ковра многослойных кровель:

а) допускается;

б) допускается при уклонах кровли до 15%;

в) не допускается;

г) не допускается, за исключением кровель площадью более 100 м2.

9. Кровли из штучных материалов принимают:

а) по фактической площади;

б) поэлементно;

в) только в законченном виде;

г) после сдачи объекта в эксплуатацию.

10. При работе на крышах с уклоном более 20° и на краю крыш с любым уклоном рабочие должны:

а) пройти повторный инструктаж;

б) пользоваться предохранительными поясами;

в) работать в теплой одежде;

г) иметь защитное ограждение.

|

Ключ

|

Особенности производства кровельных работ в зимних условиях

В зимних условиях кровли на горячих мастиках разрешается устраивать при температуре наружного воздуха не ниже -20°С, а на составах на водной основе — не ниже + 5°С. При этом наклеивают и окрашивают мастикой только один слой рулонного ковра. Последующие слои наклеивают при постоянных плюсовых температурах.

Рулонные. материалы можно наклеивать на основание из литого асфальтобетона непосредственно после его укладки; на любое другое основание, предварительно подготовленное под наклейку, — после его отогревания до положительной температуры и просушивания. Производить грунтование оснований кровель и наклеивание рулонных материалов по основаниям, покрытым снегом, инеем или льдом, запрещается.

Рулонные материалы перед наклеиванием выдерживают в теплом помещении в течение 20 часов, отогревают до температуры не менее 15°С, перематывают и доставляют к месту укладки в утепленной таре.

В момент нанесения на основание температура горячей битумной мастики должна быть не ниже 160°С, горячей дегтевой — не менее 130 и холодной — не ниже 65°С. Мастику подают в утепленной таре или насосами по утепленным и обогреваемым трубопроводам.

В зимних условиях при температуре наружного воздуха ниже 5°С мастичные кровли допускается устраивать только из битумно-латексно-кукерсольных и битумно-соляровых мастик, подогретых до 60—80°С. Другие эмульсии и мастики применяют в теплое время года.

Кровли из асбестоцементных волнистых листов, плоских плиток, черепицы и стальных листов можно устраивать в любое время года при температуре наружного воздуха от +60 до —30°С. Основание под кровли из штучных материалов должно быть очищено от снега и наледи. Промазывать зазоры, швы и другие неплотности растворами, замазками и мастиками в зимних условиях не рекомендуется.

Устройство «мягких кровель»

Водоизоляционный ковер, для устройства которого применяются рулонные материалы, кровельные мембраны, мастичные материалы, а также битумно-полимерные плитки (битумная черепица), носит условное название «мягкая кровля».

Рулонная кровля представляет собой гибкий легкий водоизоляционный ковер, состоящий из одного или нескольких слоев рулонного кровельного материала, и применяется на крышах практически любой формы и уклона. Условно рулонную кровлю можно разделить на многослойную мягкую и с однослойной кровельной мембраной. Для таких кровель применяют покровные, состоящие из основы и покровных слоев (рубероид, пергамин, гидроизол, стеклорубероид, толь кровельный и др.), и беспокровныс (пергамин кровельный, гидроизол, толь-кожа, синтетическая пленка и др.) рулонные материалы.

Традиционные рулонные покрытия выполняются главным образом с гидроизоляционным ковром из рулонных материалов на картонной основе, пропитанных мягкими нефтяными (окисленными) битумами: рубероид, пергамин, гидроизол. Дегтевые рулонные материалы (толь кровельный, изготовляемый способом пропитки кровельного картона дегтевыми продуктами) применяются при устройстве водонаполненных, совмещенных покрытий зданий и сооружений. Существенное достоинство этих материалов — их дешевизна, с чем и связано то, что материалы на картонной основе до сих пор составляют существенную долю в объеме производства и реализации кровельных материалов на пространстве СНГ. Основные их недостатки: низкая морозостойкость, малая деформа — тивность, ускоренное старение, недостаточная теплостойкость, подверженность гниению, необходимость укладки большого количества слоев (до 5), невозможность работы с ними при отрицательных температурах.

Процесс окисления сырьевого битума (через нагретый битум пропускается воздух) поднимает теплостойкость битума от +50°С до приемлемого уровня. Однако процесс окисления на этом не заканчивается, он продолжается, но уже на кровле. С течением времени под воздействием солнечного света и кислорода воздуха состав и свойства битумов изменяются. В них увеличивается относительное содержание твердых и хрупких составляющих и соответственно уменьшается количество маслянистых и смолистых фракций, в связи с чем повышается его хрупкость и твердость, он теряет свои водозащитные функции.

В последнее время’наращивается выпуск более долговечных и технологичных рулонных материалов с модифицированной покровной массой и основой из негниющих материалов (стекловолокнистых или полиэфирных). При этом увеличилась биологическая долговечность и прочность материала. Эти материалы имеют исключительные термомеханические характеристики: устойчивость при воздействии высоких температур (+ 80°С и выше) и эластичность при низких (до -50°С). При этом слойность кровли снижается по сравнению с обычным рубероидом в 2 раза. Трудозатраты при выполнении кровли или гидроизоляции уменьшаются в несколько раз. Из общего объема произведенных в Европе кровельных покрытий (порядка 600—700 млн м2 в год) 65% приходится именно на модифицированные полимеры и только 35% на покрытия на основе окисленных битумов.

Модификации же битумов придает вяжущему и всему кровельному материалу большую тепло — и морозоустойчивость, эластичность, повышенную сопротивляемость усталостным нагрузкам, повышает долговечность. В качестве полимерных модификаторов битума наиболее широко (при производстве кровельных материалов) используются следующие добавки: АПП (атактический полипропилен), иногда в смеси с ИПП (изотактическим полипропиленом) или СБС (стирол-бутадиен-стирол).

Материалы с использованием АПП-модификатора более пластичны (податливы, необратимо деформируемы под действием механических нагрузок), обладают высокой стойкостью к УФ-излучению и химической стойкостью к кислотам и щелочам, более высокой теплостойкостью, чем СБС-материалы, и хорошей адгезией к металлам и стеклу.

СБС-материалы являются более эластичными (способными испытывать значительные упругие деформации без разрушения, к ним относится, например, резина), морозостойкими, а также легко повторяют форму той поверхности, на которую они укладываются. Вследствие низкой теплостойкости СБС-материа — лов существуют определенные трудности при их укладке способом наплавления. Поэтому работы необходимо проводить особенно тщательно.

Материалы из модифицированных битумов называют полимерно-битумными, иногда в переводной литературе встречаются также термины — «эласто — битумы» — материалы на основе битумов, модифицированных полимером СБС, и «пластобитумы», модифицированные АПП.

Для производства современных мягких материалов применяют не только окисленные и модифицированные битумы, но и различные полимерные материалы, которые образуют две основные группы, различающиеся по техническим и эксплуатационным характеристикам: эластомеры и термопластики.

К эластомерам, используемым для производства кровельных материалов, относятся: ЭПДМ (этилен-пропилен-диен-мономеры); его российский аналог СКЭПТ; ХСПЭ (хлорсульфополиэтилен); ПИБ (полиизобутилен); неопрен (синтетическая резина) и др. Эти полимеры обеспечивают материалам высокую стойкость к воздействию УФ-лучей, стойкость к окислению, повышенную атмосферо — и озоностойкость, а также теплостойкость в диапазоне температур от — 60°С до+10(ГС.

К термопластикам относятся ПВХ (поливинилхлорид), ЭИП (этиленовые интерполимеры) и ряд других.

Использование полимерных материалов в качестве кровельных покрытий позволяет в определенных условиях при качественном выполнении работ увеличить долговечность и надежность кровли.

До начала кровельных работ площади покрытий разбивают на участки, ограниченные водоразделами, с примерно равными объемами работ.

Кровельные работы следует производить с минимальными разрывами во времени устройства отдельных участков кровли.

Состав работ по устройству кровель из рулонных материалов: устройство па — роизоляции, теплоизоляции, выравнивающей стяжки; наклейка рулонных материалов водоизолирующего слоя; устройство защитного слоя.

Основанием под рулонные кровли служат выровненная поверхность железобетонных плит или теплоизоляции, цементная или асфальтовая стяжка, деревянный настил, по которым укладывают слои водоизоляционного ковра. Основания должны быть прочными и жесткими с ровной поверхностью.

Перед устройством кровли основание (стяжка) должно быть просушено, обеспылено и огрунтовано. Влажные основания просушивают переносными калориферами. Пыль с поверхности удаляют пневматическими установками (промышленными пылесовами). Поверхность стяжки огрунтовывают холодной битумной или дегтевой грунтовкой, деревянные — горячей мастикой. Если основание выполнено излитого асфальтобетона, то его не огрунтовывают, уплотняют ручными катками.

При устройстве цементно-песчаных стяжек грунтовку рекомендуется наносить по свежеуложенному раствору, не позднее, чем через 4 ч после его укладки. Это улучшает сцепление грунтовки с основанием, а также исключает необходимость ухода за стяжкой (поливка водой, защита от солнечной радиации) в период твердения раствора. В таком случае применяют холодные грунтовки, приготовленные на медленно испаряющихся растворителях: битумную — на соляровом масле или керосине; пековую — на антраценовом масле (при использовании дегтевых рулонных материалов).

При устройстве кровель с уклоном поверхности более 5% грунтование следует выполнять после твердения стяжки. На поверхность оснований грунтовочный состав в основном наносится распылением из краскораспылителей (пистолетов — распылителей с распыления составов сжатым воздухом) или краскопультов пневматического, кинетического или механического действия.

По огрунтованной поверхности выполняют пароизоляцию в соответствии с проектом.

Утеплитель при небольших уклонах кровель укладывают от повышенных отметок к пониженным. Плитные утеплители наклеивают на битумной мастике или укладывают насухо с плотным прилеганием друг к другу.

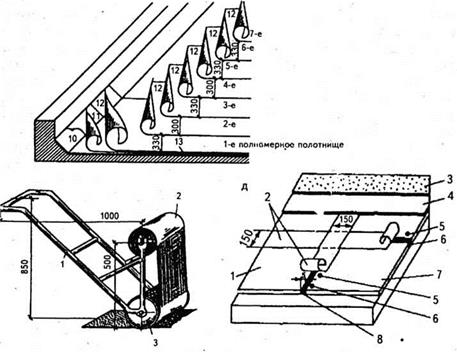

Во избежание образования трещин стяжки разрезают через 3 м температурно-усадочными швами шириной 1 см, швы заполняют мастикой, и сверху закрывают полосками из рулонных материалов шириной до 150 мм (рис. 12.4) с приклейкой их с одной стороны шва (стыка).

Наклеивание материала на основание и склеивание слоев производят кровельными мастиками (клеями) на битумной, дегтевой или другой основе в зависимости от применяемого рулонного материала. Рулонные битумные материалы (рубероид, пергамин, изол, гидроизол и др.) наклеивают на битумных мастиках, дегтевые (толь, толь-кожа и др.) — на дегтевых (пековых — от перегонки угольных дегтей), полимерные материалы — на гудрокамовой мастике с добавлением полимеров. Покровные рулонные материалы наклеивают как на горячих, так и на холодных мастиках, а беспокровные — только на горячих. Температура горячей мастики при наклейке ковра принимается 160 °С для битумной и 120 °С для дегтевой.

Холодные мастики удобнее в пользовании, но горячие обеспечивают более прочное сцепление слоев между собой. Состоят мастики из вяжущего (битума, Дегтя или пека) и наполнителя, с применением которого снижается расход вяжущего и текучесть его в жаркую погоду, повышается способность к деформированию кровли на холоде. Применяются наполнители волокнистые (например, асбест или минеральная вата, не менее 10% массы вяжущего), пылевидные (мел, зола-унос ТЭЦ, угольная пыль, гипс, цемент, газовая сажа, а также тонко измельченные материалы — доломит, известняк, шлак, кирпич, древесные опилки и др., не менее 25% массы вяжущего) и комбинированные (смесь волокнистых и пылевидных минеральных, не менее 20% массы вяжущего).

При приготовлении горячих мастик сначала расплавляют вяжущее (битум или пек). Когда прекращается выделение пены, в котел при перемешивании вводят сухой наполнитель дозами по 1—2 кг и перемешивают до однородной массы. Для механического перемешивания мастик котел целесообразно оборудовать мешалками.

Горячие и холодные мастики приготавливают в заводских условиях и доставляют на объект в автогудронаторах, прицепных битумовозных котлах или специальной таре. В отдельных случаях мастики готовят непосредственно на объекте в специальных битумоварочных котлах.

На крышу мастику подают по трубопроводам насосами, подъемниками или легкими кранамй в таре вместимостью до 80 кг. На основание ее напыляют форсунками-распылителями, которые работают от специальных установок или ца — сосов, а также наносят из бачков, разравнивая щетками и гребенками.

Горячие мастики на огрунтованное основание наносят непосредственно перед наклеиванием полотнищ. Холодные мастики (клеи) наносят на основание или полотнища заблаговременно. Между нанесением приклеивающих составов и приклеиванием полотнищ необходимо соблюдать технологические перерывы, обеспечивающие прочное сцепление материалов с основанием.

|

|

|

При применении горячих мастик рулонные материалы с пылеватой посыпкой до наклеивания должны быть очищены от нее. Для удаления мелкой посыпки рулонные материалы смачивают растворителем (соляровым маслом, керосином и др.), под действием которого поверхностный слой материала частично растворяется и поглощает посыпку. Крупнозернистую посыпку смачивают растворителем и соскребают. Для выполнения этих работ существуют специальные машины.

При использовании холодных мастик очищать материал от посыпки не надо, так как мастика проникает в покровный слой материала, растворяя его и обволакивая минеральную посыпку.

Наклейку рулонного ковра начинают на пониженных участках кровель — у воронок внутренних водостоков, а при наружных водостоках — на карнизных свесах. После этого материал наклеивают на скатах кровель.

При уклонах крыши до 15% полотнища рулонных материалов наклеивают в направлении от пониженных участков к повышенным с расположением полотнищ по длине перпендикулярно к стоку воды (параллельно карнизам, ендовам), а при уклоне более 15% — в направлении стока (перпендикулярно карнизам, ендовам). Перекрестное наклеивание полотнищ не допускается. При наклеивании поперек ската крыши верхняя часть полотнища каждого слоя, укладываемого на коньке, должна перекрывать противоположный скат крыши на 250 мм и приклеиваться на сплошном слое мастики.

. Количество основных слоев рулонных материалов в кровле зависит от уклона крыши. Как правило, при уклоне бодее 15% кровельную гидроизоляциюиз обычного рубероида (на окисленном битуме с картонной основой) выполняют двухслойной, 7—15% — трехслойной, 2,5—7 — четырехслойной и до 2,5% — пятислойной. В разжелобках, ендовах, примыканиях к вертикальным поверхностям и других ответственных местах наклеивают дополнительные слои, которые располагают как под основным ковром, так и поверх него. Однако количество рубероидных слоев на кровле не должно быть более 6—7, так как толстое кровельное покрытие не может воспринимать даже незначительные деформации и при низких температурах разрывается на стыках железобетонных плит покрытия или в других деформируемых местах.

Для предотвращения образования волн, складок и вздутий в слоях ковра рулонные материалы перед наклеиванием необходимо расправить. Для этого все беспокровные материалы перематывают на обратную сторону, а покровные выдерживают в раскатанном виде в течение 20 часов при температуре не ниже 15 °С.

Для получения заданной нахлестки рулонные материалы перед наклейкой предварительно раскатывают по месту укладки, ориентируя их по меловым линиям, которые наносят на основание, и скатывают вновь.

Процесс наклеивания состоит из нанесения на основание или нижележащий слой рулонного материала слоя мастики, раскатывания полотнища, приклеивания его и прикатывания катком. Рулонные материалы наклеивают внахлестку с разбежкой стыков в смежных слоях.

Нахлестка наклеиваемых смежных полотнищ на плоскостях кровель принимается в нижних слоях ковра 70 мм, а в верхнем — 90—100 мм. Нахлестку по длине полотнищ принимают равной 100 мм независимо от уклона кровли. В каждом следующем слое продольных рядов полосы смещают, чтобы не совпадали места стыков: в двуслойном ковре — на половину ширины полосы, в трехслойном — на одну треть и т. д. Поперечная нахлестка в смежных рядах должна составлять не менее 0,5 м. Перекрестная укладка основных слоев водоизоляционного ковра многослойных кровель не допускается.

Ковер наклеивают при помощи щеток.

При значительных объемах кровельных работ на крышах с уклоном до 15% наклеивание рулонных материалов производят с помощью специальных накле — ечных машин, которые наносят мастику на основание или на поверхность полотнища, разматывают, укладывают и прикатывают рулонный материал, приклеивает кромки. На крышах с уклоном более 15%, а также при их небольших площадях, рулонный ковер наклеивают вручную с применением механизированного инструмента и приспособлений.

Мастику распределяют равномерным, сплошным слоем. При устройстве так называемых плавающих и дышащих кровель нижние полотнища наклеивают полосами или точками. Такие кровли долговечнее, так как при этом кровельный ковер лежит свободно или приклеен в точках, что предотвращает образование вздутий, позволяет лучше проявлять его деформационные свойства. Кроме того, при применении таких кровель примерно на 30% снижается расход битума (на 1 м2 кровли экономия битума составляет 2-3 кг).

Вид наклеивания рулонного ковра (сплошное, полосовое или точечное) определяется проектом.

Наклеенные полотнища ковра прикатывают цилиндрическим ручным катком. Каждый следующий слой кровельного материала укладывают после отвердения мастик и достижения прочного сцепления предыдущего слоя с основанием.

Кровли из рулонных материалов с заранее наплавленным в заводских условиях мастичным слоем способствуют повышению уровня заводской готовности материалов, работоспособности и долговечности покрытия. При наклеивании такого материала на предварительно прогрунтованное основание достаточно оплавить нижний его слой для надежного приклеивания к основе. При этом производительность труда повышается Примерно в 1,5 раза и экономятся материалы: например, при применении 1 млн рулонов наплавляемого рубероида экономится около 1 000 т битума.

При наварке рулон после предварительной раскатки по месту укладки скатывают с двух сторон к середине. Наварку начинают с середины с раскатки рулона «на себя» рабочим, расплавляющим газовой горелкой поверхности материалов.

Наклеивание кровельного ковра производится в такой последовательности. После ориентирования рулона с помощью горелок, инфракрасных излучателей или форсунок для нанесения разжижителей расплавляют мастичный слой до вязкотекучего состояния по участку соприкосновения полотнища с основанием или ранее наклеенным слоем рубероида.

При укладке верхнего слоя водоизоляционного ковра из материала с крупнозернистой посыпкой заводского изготовления предварительно по ширине поперечной нахлестки выполняют под линейку «отмазку посыпки» втапливанием посыпки в покровный слой битумно-полимерной массы разогретым мастерком с разогревом поверхности газовой горелкой.

Каждый уложенный слой кровли через 8—15 мин после укладки укатывается трехкратным проходом катка-прикатчика в течение 5—7 мин. Прочность приклейки должна составлять не менее 0,5 МПа.

Защита кровельного покрытия от ультрафиолетового облучения, старящего битуминозные и полимерные материалы, осуществляется применением руберо — идов с цветной посыпкой, покрытием лаком, Наполнением алюминиевой пудрой или засыпкой кровельного покрытия хорошо окатанным мелкозернистым гравием светлых тонов.

При устройстве защитного гравийного покрытия на кровельный ковер наносят горячую мастику сплошным слоем толщиной 2—3 мм и шириной 2 м, сразу рассыпая по ней слой гравия, очищенного от пыли, толщиной 5—10 мм, или посыпают крупнозернистым песком и слегка трамбуют посыпку. После остывания мастики неприклеившуюся крошку сметают. Посыпка замедляет воздействие воздуха. В случае использования светлоокрашенных гранул исключается неблагоприятный для битума высокотемпературный режим. Число слоев и общая толщина защитного покрытия определяются проектом.

Для защиты от солнечной радиации в последнее время применяют светлую, отражающую лучи отделку. Такой прием эстетичен и позволяет экономить энергию, идущую на охлаждение зданий в летнее время. Кроме того, кровля получается более легкой и визуально проверяемой. Солнцезащитные лаки с алюминиевой пудрой наносятся на верхний слой кровли машинами безвоздушного распыления.

В ^эксплуатируемых кровлях заливка мастикой верхнего слоя водоизоляционного ковра по швам без устройства защитной посыпки не допускается.

Вновь входит в моду идея устройства озеленяемых (травяных) эксплуатируемых крыш (впервые была представлена на Парйжской выставке в 1867 г. берлинским каменотесом Рабицем). Это одно из реальных направлений улучшения воздуха городов.