Архивы рубрики ‘ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА’

Транспортирование сборных конструкций

В зависимости от вида транспортирования и размещения конструкций на строительной площадке существуют два способа монтажа:

♦ с транспортных средств;

♦ с приобъектного склада, расположенного в зоне действия монтажного крана.

При монтаже конструкций с транспортных средств сокращаются затраты на

погрузочно-разгрузочные операции и содержание складов, но при этом необходимо организовать работу монтажных машин, транспорта и завода-изготовите — ля конструкций в соответствии со специально разрабатываемой транспортномонтажной картой.

Для разработки транспортно-монтажной карты назначается очередность монтажа всех конструкций (для каждой из них указывается монтажный номер); в зависимости от грузоподъемности и размеров кузова или прицепа автомобиля определяются отправные транспортные единицы (комплекты); на основании производственных данных или ЕН и Р рассчитываются продолжительность и время монтажа. Пример одного из вариантов транспортно-монтажной карты представлен в табл. 10.1. Транспортно-монтажная карта имеется у завода-поставщи — ка, транспортной организации и монтажников.

|

Таблица 10.1 Транспортно-монтажная карта

|

Размещение элементов на транспортных средствах должно обеспечивать предусмотренную проектом последовательность монтажа для разгрузки каждого элемента без нарушения устойчивости остальных.

Наиболее экономичная доставка строительных конструкций без их повреждения возможна при использовании специализированных транспортных средств (полуприцепы-платформы, фермовозы, панелевозы, опоровозы, блоковозы), которые состоят из тяговой машины и прицепа, полуприцепа или прицепа-роспуска.

Конструкции устанавливаются на подкладки и прокладки прямоугольного сечения толщиной не менее 25 мм и не менее высоты петель и других выступающих частей. При многоярусной погрузке однотипных конструкций подкладки и прокладки должны располагаться по одной вертикали. Во избежание повреждения сборных железобетонных элементов при транспортировании их укладка производится на две опоры. Применять промежуточные прокладки не допускается.

Сборные железобетонные конструкции транспортируются:

♦ колонны и сваи — в горизонтальном положении, двухветвевые колонны должны опираться на обе ветви;

♦ фермы и балки — в положении «на ребро»;

♦ однопролетные балки и ригели — в рабочем положении (т. е. плоскостью, наиболее насыщенной арматурой, — вниз);

♦ стеновые панели, перегородки и другие крупноразмерные элементы, не рассчитанные на работу при изгибе, а также все элементы толщиной менее 20 см — в вертикальном положении;

♦ плиты лестничных маршей — горизонтально.

Прочность бетона перевозимых конструкций должна составлять не менее 70% проектной.

При перевозке стальных конструкций необходимо применять приспособления, исключающие образование остаточных деформаций и смятие стали.

МОНТАЖ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Монтаж строительных конструкций — основной комплексно-механизированный производственный процесс сборки зданий и сооружений из элементов и конструктивных узлов заводского изготовления. Монтажные работы — комплекс взаимосвязанных механизированных процессов, операций и приемов, конечным результатом которых являются смонтированные здания, сооружения или технологические конструкции. Монтаж конструкций происходит в сжатые сроки за счет применения оптимального количества наиболее совершенных механизмов, укрупнения конструкций в блоки.

В зависимости от принятой последовательности установки элементов каркаса здания различают раздельный, комплексный и смешанный методы монтажа.

При раздельном (дифференцированном) методе монтажа за каждую проходку краном устанавливают конструкции определенного вида. Например, при монтаже одноэтажных промышленных зданий за первую проходку монтируют колонны, затем, после их выверки и закрепления, — подкрановые балки и подстропильные фермы со связями, за третью — фермы и плиты покрытия. При монтаже многоэтажных зданий вначале монтируют колонны одного яруса, затем ригели, балки, далее плиты перекрытия или покрытия.

Преимущества такого метода — возможность применения кранов различных типов для разноименных элементов, более полное использование механизмов и приспособлений, повышение производительности труда монтажников за счет специализации выполняемых работ, улучшение условий поставок материалов. Недостатки метода — большая площадь монтажных работ, большое число проходок крана, задержки сдачи законченных участков здания.

Комплексный (совмещенный, сосредоточенный) метод обеспечивает монтаж всех конструкций в пределах каждой монтажной ячейки за одну проходку крана. Преимущества такого метода — возможность совместно с монтажом вести работы по навеске стеновых ограждений, устройству кровли и монтажу технологического оборудования; недостатки — частая смена монтажной оснастки и монтаж элементов и конструкций различной массы одним краном.

Комбинированный (смешанный) метод отличается тем, что часть конструкций монтируют раздельно (например, колонны и ригеля), а часть — комплексно (элементы покрытия или перекрытий, наружные стены и др.).

По направлению различают методы продольного (вдоль пролета здания) и поперечного (поперек пролета) монтажа зданий.

Для лучшей организации монтажа конструкций зданий и последующих строительных работ, создания безопасных условий труда здание в плане условно разделяют на захватки и участки. Это разделение рекомендуется производить учитывая равенство объемов работ и расположение температурных швов. По вертикали здание делится на ярусы высотой в один или несколько этажей в зависимости от конструкции колонн. Например, если колонна по высоте — на два этажа, значит и ярус составляет два этажа.

Требования безопасности труда при производстве бетонных работ

Требования безопасности труда при производстве опалубочных работ. При выполнении работ по установке и разборке опалубки на строительной площадке следует руководствоваться следующим:

♦ опалубки должны осматриваться, монтироваться и демонтироваться опытными работниками по этим видам работ и под контролем производителя работ (прораба, мастера, бригадира);

♦ должна быть обеспечена надежность поддерживающих элементов, настилов, трапов, стремянок и ограждений, а также устойчивость монтажных элементов в процессе их сборки и монтажа. Все регулируемые элементы жестко закрепляются. Механические, гидравлические, пневматические подъемные устройства для перемещения опалубки должны быть снабжены автоматическими удерживающими приспособлениями, срабатывающими при отказе подъемного устройства;

♦ не допускается размещение на опалубке оборудования и материалов, не предусмотренных проектом производства работ, а также пребывание людей, непосредственно не участвующих в производстве работ по устройству опалубки. Рабочие места должны быть хорошо освещены (освещенность — не менее 25 лк). Для освещения необходимо применять ток пониженного напряжения (42 В);

♦ должно быть исключено одновременное производство работ на двух и более ярусах по одной вертикали без соответствующих защитных устройств (настилов, козырьков, навесов и т. п.);

♦ при работе на высоте более 1,3 м (если невозможно устроить ограждения) рабочие должны быть обеспечены предохранительными поясами с карабинами с указанием мест их надежного закрепления;

♦ настилы лесов, подмостей и стремянок, расположенные выше 1,3 м от уровня земли или перекрытия, должны иметь ограждения высотой не менее 1 м;

♦ высота проходов на лесах должна быть не менее 1,8 м. Установленная опалубка перекрытий должна иметь ограждение по всему периметру.

Устанавливать кранами крупнопанельные щиты, опалубочные и арматурноопалубочные блоки и панели, собранные из инвентарных щитов, разрешается лишь в том случае, если эти элементы составляют жесткую систему. Освобождать установленный элемент от крюка подъемного механизма разрешается после его закрепления постоянными или временными связями (согласно проекту) и проверки надежности закрепления.

При устройстве элементов опалубки в несколько ярусов каждый последующий ярус следует устанавливать только после закрепления нижнего яруса.

Приготовление и нанесение смазок на поверхности опалубки необходимо выполнять с обязательным соблюдением всех требований санитарии и техники безопасности.

Разборка опалубки производится только после достижения бетоном заданной прочности с разрешения производителя работ, а особо ответственных конструкций (по перечню, установленному проектом) — с разрешения главного инженера.

Распалубку конструкций необходимо производить в последовательности, предусмотренной проектом производства работ. При разборке опалубки следует применять меры против случайного падения элементов опалубки, обрушения поддерживающих лесов или конструкций.

Разборку лесов нужно начинать с верхних ярусов. Во время грозы и при ветре силой более 6 баллов работу с лесов, а также их монтаж и демонтаж следует прекращать.

Требования безопасности труда при производстве арматурных работ. Заготовка и обработка арматуры должны выполняться в специально предназначенных для этого и соответственно оборудованных местах.

При выполнении работ по заготовке арматуры необходимо:

♦ ограждать места, предназначенные для разматывания бухт (мотков) и выправления арматуры;

♦ складывать заготовленную арматуру в специально отведенные для этого места;

♦ закрывать щитами торцевые части стержней арматуры в местах общих проходов, имеющих ширину менее 1 м;

♦ при резке станками стержней арматуры на отрезки длиной менее 0,3 м применять приспособления, предупреждающие их разлет;

♦ ограждать рабочее место при обработке стержней арматуры, выступающих за габариты верстака, а у двусторонних верстаков, кроме этого, разделять верстак посередине продольной металлической предохранительной сеткой высотой не менее 1 м.

При установке арматуры вертикальных конструкций (колонн, стен и др.) необходимо через каждые 2 м по высоте устраивать подмости с ограждением высотой не менее 0,8 м.

Передвижение по горизонтально уложенным арматурным сеткам разрешается только по специальным ходовым доскам, установленным на козелки.

При выполнении работ по натяжению арматуры необходимо:

♦ устанавливать в местах прохода работающих защитные ограждения высотой не менее 1,8 м;

♦ оборудовать устройства для натяжения арматуры сигнализацией, приводимой в действие при включении привода натяжного устройства;

♦ не допускать пребывания людей на расстоянии ближе 1 м от арматурных стержней, нагреваемых электротоком.

При производстве арматурных работ запрещается:

♦ находиться на не закрепленных окончательно арматурных конструкциях (каркасах, блоках);

♦ производить какие-либо работы, стоя на арматурных хомутах или на стержнях конструкции, и перемещаться по ним.

Требования безопасности труда при приготовлении и транспортировании бетонной смеси. При приготовлении модифицированных бетонных смесей на приобъектных бетоносмесительных узлах следует иметь в виду:

♦ к работам по приготовлению модифицированных бетонных смесей должны допускаться рабочие, которые изучили оборудование и прошли инструктаж по технике безопасности;

♦ химические добавки являются веществами умеренно опасными, в связи с чем рабочие, которые заняты приготовлением растворов добавок, во избежание ожогов кожи и повреждения глаз, должны пользоваться индивидуальными средствами защиты (резиновые перчатки, защитные очки, респираторы);

♦ продукты высыхания химических добавок могут образовать взрывоопасную смесь, поэтому места их проливов в помещении, тара и лабораторная посуда должны промываться водой.

При применении пара для подогрева инертных материалов, находящихся в бункерах или других емкостях, следует принять меры против проникновения пара в рабочие помещения. Паропровод следует периодически проверять на герметичность и целостность теплоизоляции. Вентили паропроводов следует располагать в местах с удобными подходами к ним.

Спуск рабочих в камеры, обогреваемые паром, допускается после отключения подачи пара, а также охлаждения камеры и находящихся в ней материалов и изделий до 40 °С.

При доставке бетонной смеси автомобильным транспортом необходимо руководствоваться следующим:

♦ в местах разгрузки автобетоносмесителей, автобетоновозов и автосамосвалов у бетонораздаточных механизмов или пакета бадей устанавливаются наземные ограничители;

♦ эстакады для подачи бетонной смеси автосамосвалами необходимо оборудовать отбойными брусьями. Между отбойным брусом и ограждением должны быть предусмотрены проходы шириной не менее 0,6 м. На тупиковых эстакадах следует установить поперечные отбойные брусья.

При подъезде технологических транспортных средств (автобетоносмесителя, бетоновоза) рабочий-бетонщик, принимающий бетонную смесь, должен находиться в поле зрения водителя машины. Очистку лотка или загрузочного отверстия автобетоносмесителя от остатков бетонной смеси производят только при неподвижном смесительном барабане.

При выгрузке бетонной смеси из кузова автобетоновоза рабочий-бетонщик, принимающий бетонную смесь, должен находиться в зоне, где исключается возможность его травмирования при внезапном опрокидывании автобетоновоза.

Очистку кузова бетоновоза от остатков бетонной смеси производят на пункте мойки технологических машин на заводе товарного бетона. Очистка кузова автобетоновоза в условиях строительной площадки запрещается.

Очистку поднятых кузовов автомобилей-самосвалов после разгрузки бетонной смеси следует производить скребками или лопатами с удлиненной рукоятью. Рабочие, проводящие очистку, не должны становиться на колеса или находиться в кузове транспортного средства. Нельзя ударять кувалдой по кузову с целью очистки кузова от прилипшей бетонной смеси.

Бетонные работы ведутся на открытых строительных площадках, порой при неблагоприятных условиях. Для устранения загрязнения воздушной среды токсическими веществами необходимо на автобетоновозах установить нейтрализаторы выхлопных газов.

Требования безопасности труда при укладке и выдерживании бетонной смеси. Увлажнение бетонных поверхностей способствует снижению запыленности воздуха на рабочих местах.

При укладке бетонной смеси стреловыми и башенными кранами рабочему-бетонщи — ку запрещается:

♦ работать с неисправным механизмом открывания затвора бадьи;

♦ работать с бадьей, не прошедшей испытание на надежность;

♦ производить подъем бадьи, не убедившись в надежности строповки;

♦ находиться в опасной зоне возможного падения бадьи;

♦ работать с бадьей на высоте без подмостей с надежными ограждениями;

♦ раскачивать подвешенную бадью;

♦ производить очистку и смазку бадьи в подвешенном состоянии.

Перед подъемом бадьи с бетонной смесью проверяют наличие предохранительного устройства, исключающего самораскрывание затвора при его случайном ударе об опалубку.

Перемещение загруженных бетонной смесыо или порожних бадьи или бункера разрешается только при закрытом затворе.

Подачу бадьи к месту укладки бетонной смеси следует осуществлять таким образом, чтобы расстояние между ней и выступающими частями конструкций и — оборудования было по горизонтали не менее 1 м и по вертикали — 0,5 м. При укладке бетона из бадей или бункера расстояние между нижней кромкой бадьи или бункера и ранее уложенным бетоном или поверхностью, на которую укладывается бетон, должно быть не более 1 м, если иные расстояния не предусмот рены проектом производства работ.

Открывать затвор бадьи можно лишь после того, как бадья займет наиболее благоприятное для данных условий выгрузки положение.

Рабочие, укладывающие бетонную смесь на поверхности, имеющей уклон более 20°, должны пользоваться предохранительными поясами.

При монтаже и перестановке хоботов и виброхоботов участок работ должен быть огражден. Перед монтажом хоботов и виброхоботов следует убедиться в прочности и исправности звеньев и их креплений.

Перед началом укладки бетонной смеси виброхоботом проверяется исправность и надежность закрепления всех звеньев виброхобота между собой и к страховочному канату.

Для безопасного ведения работ при укладке бетонной смеси бетононасосами рабочий-бетонщик должен знать:

♦ принципиальное устройство бетононасоса;

♦ характеристики бетонных смесей, перекачиваемых по бетонопроводу;

♦ значение сигналов, подаваемых оператору бетононасоса, для маневрирования стрелой автобетононасоса или автономной распределительной стрелой-манипулятором.

Работающий бетононасос должен быть заземлен. Перед пуском бетононасос должен быть опробован под давлением воздуха и воды.

При применении автобетононасосов следует соблюдать все указания и инструкции по эксплуатации бетононасосных установок. При этом, учитывая ограниченную сбалансированность и устойчивость этой машины в рабочем состоянии (с развернутой манипуляционной стрелой), необходимо руководствоваться следующим:

♦ автобетононасос устанавливается на горизонтальной площадке. Его устойчивость в рабочем состоянии обеспечивается выдвижением до отказа выносных опор (аутригеров), которые разгружают колеса и рессоры базового автомобиля и уменьшают опрокидывающий момент. При наличии слабого грунта под выдвижные опоры укладывают прокладки. Эксплуатация автобетононасоса не разрешается, пока он не устанорлен на выносные опоры;

♦ при установке автобетононасоса у кромки котлована минимально допустимое расстояние по горизонтали от подошвы откоса котлована до ближайших опор машины (при фронтальной установке автобетононасоса до точки опоры переднего колеса автомобиля, при боковой установке — до выдвижной опоры) должно быть не менее глубины откоса плюс 1 м (при насыпных и гравийных грунтах);

♦ скорость поворота стрелы не должна превышать 0,5 об/мин. При этом радиус поворота стрелы является опасной зоной;

♦ передвижение автобетононасоса с позиции на позицию на объекте допускается только при стреле, установленной в транспортном положении.

При выгрузке бетонной смеси из автобетоносмесителя в приемный бункер бетононасоса запрещается производить очистку решетки приемного бункера бетононасоса при вращении перемешивающего устройства.

Монтаж, демонтаж и ремонт бетоноводов, удаление из них задержавшегося бетона (пробок) допускается только после снижения давления до атмосферного.

Во время прочистки (испытания, продувки) бетоноводов сжатым воздухом работники, не занятые непосредственно выполнением этих операций, должны быть удалены от бетоновода на расстояние не менее 10 м.

Запрещается:

♦ включать и выключать бетононасос в отсутствие оператора бетононасоса;

♦ открывать защитную решетку загрузочного бункера при работающем двигателе и не снятом давлении в гидросистеме и гидроаккумуляторе. Проталкивать бетонную смесь через решетку приемного бункера бетононасоса при закупорке горловины приемного бункера во время работы бетононасоса;

♦ находиться под стрелой автобетононасоса;

♦ отклонять гибкий шланг бетонопровода бетононасоса более чем на допустимые расстояния (как правило, до 1,5 м).

При работе с пневмонагнетателем, ресивером и гасителем должны соблюдаться правила техники безопасности, обязательные при применении оборудования, работающего под давлением.

Запрещается эксплуатировать пневмонагнетатель без звуковой или све, товой сигнализации между установкой и местом приема смеси в конструкцию.

Нельзя допускать отсоединения гасителя и бетонопровода в процессе подачи бетонной смеси до полного освобождения нагнетателя и бетонопровода от сжатого воздуха.

При укладке бетонной смеси ленточными бетоноукладчиками запрещается:

♦ включать и выключать бетоноукладчик в отсутствие оператора;

♦ стоять под стрелой бетоноукладчика.

При уплотнении бетонных смесей глубинными, площадочными вибраторами и специальными виброрейками рабочему-бетонщику запрещается:

♦ работать с неисправным вибрационным оборудованием;

♦ самостоятельно, в отсутствие дежурного электрика, подключать вибрационное оборудование к распределительным электрощитам;

♦ работать с виброоборудованием без вибрационной защиты.

При работе с электромеханическими вибраторами запрещается:

♦ начинать работу, не убедившись в исправности вибратора, наличии надлежащего заземления, а также при неисправном натянутом или скрученном выводном кабеле;

♦ перемещать вибратор за токоведущий кабель;

♦ оставлять вибратор, подключенный к сети, без надзора при перерывах в работе и при переходе с одного места на другое, а также устранять неисправности вибратора при включенном электродвигателе;

♦ работать без резиновых перчаток и сапог.

При работе с пневмовибраторами запрещается:

♦ начинать работу, не убедившись в надежности крепления воздухопроводящего рукава, а также при неисправном, натянутом или скрученном воздухоподводящем рукаве;

♦ производить ремонт и очистку включенного вибратора.

Длительное воздействие вибрационного инструмента может стать причиной возникновения вибрационной болезни. Чтобы предупредить ее возникновение, необходимо применять машины с параметрами вибрации в пределах санитарных норм; правильно пользоваться пневматическим инструментом, следить за его исправностью и своевременно ремонтировать; вводить в бетонную смесь пластифицирующие добавки.

Вибрация оказывает сильное воздействие на утомленный организм, поэтому необходимо равномерно распределить физическую нагрузку в течение рабочего дня. Продолжительность работы виброинструментом не должна превышать двух третей рабочей смены. При этом непрерывное воздействие вибрации на рабочего, включая микропаузы, должно быть не более 15—20 мин. Помимо обеденного перерыва, который должен быть не менее 40 мин, рабочие должны иметь два регламентированных перерыва: первый — 20 мин через 1—2 часа после начала смены и второй — 30 мин через 2 часа после обеденного перерыва.

Обязательны осмотры рабочих врачами-специалистами (невропатологом, отоларингологом): предварительные — при поступлении на работу и периодические — один раз в год. Лица, страдающие сердечно-сосудистыми заболеваниями (стенокардией, гипертонической болезнью), язвенной болезнью и хроническими болезнями женской половой сферы, к работе, связанной с вибрацией, не допускаются. Запрещается она также рабочим моложе 18 лет.

При электропрогреве бетона зона электропрогрева ограждается в соответствии с техническими требованиями, обозначается знаками безопасности и сигнальными лампами в темное время суток или в условиях плохой видимости. Сигнальные лампы должны подключаться так, чтобы при их перегорании отключалась подача напряжения.

Монтаж и присоединение электрооборудования к питающей сети должны выполнять только назначенные электромонтеры, имеющие квалификационную группу по технике безопасности не ниже 111. Зона электропрогрева бетона должна находиться под их круглосуточным наблюдением.

Выполнение каких-либо других работ на этих участках не разрешается.

В зоне электропрогрева необходимо применять изолированные гибкие кабели или провода в защитном шланге. Не допускается прокладывать провода непосредственно по грунту или по слою опилок, а также провода с нарушенной изоляцией.

Открытая (незабетонированная) арматура железобетонных конструкций, связанная с участком, находящимся под электропрогревом, подлежит заземлению (занулению).

Вопросы для самопроверки

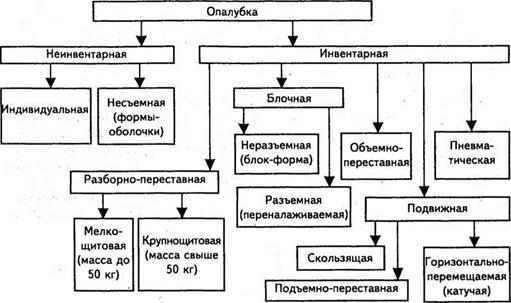

1. Каковы основные требования к опалубке?

2. Какие типы опалубок вы знаете?

3. Что вы знаете о назначении и характеристиках арматуры?

4. Какие применяются средства для транспортирования бетонной смеси от бетонного завода до строительной площадки?

5. Как и какими средствами производится подача бетонной смеси к месту укладки и распределения ее в бетонируемой конструкции?

6. Как распределяют бетонную смесь в бетонируемой конструкции?

7. Как уплотняют бетонную смесь?

8. Как производится уход за бетоном после укладки и уплотнения бетонной смеси?

9. Когда и как производится снятие опалубки?

10. Что проверяется при приемке законченных бетонных и железобетонных конструкций или частей сооружений?

Тест

1. Бетонные и железобетонные конструкции с ненапрягаемой и напрягаемой арматурой, возводимые непосредственно на строительной площадке, бывают:

а) монолитные;

б) сборные;

в) сборно-монолитные;

г) площадочные.

2. Как называется форма для укладки бетонной смеси, которая обеспечивает заданные проектом конфигурацию, размеры и качество лицевых поверхностей бетонируемой конструкции?

а) стакан;

б) посуда;

в) опалубка;

г) арматурное изделие.

3. Стальные элементы, заанкеренные в бетоне и предназначенные для соединения сборных железобетонных конструкций между собой или с другими конструкциями зданий и сооружений, представляют собой:

а) сетки;

б) каркасы;

в) закладные детали;

г) арматурные изделия.

4. Надо перед укладкой бетонной смеси удалять металлическими щетками поверхностную цементную пленку с ранее уложенного бетона?

а) не требуется, так как млжет нарушиться целостность затвердевшего слоя бетона;

б) нет, нужно только очистить поверхность бетона от мусора и пыли;

в) да;

г) да, с вырубкой бетона до арматуры.

5. Добавлять воду на месте укладки бетонной смеси для восстановления или увеличения ее подвижности:

а) можно;

б) можно, но тщательно перемешивая смесь;

в) можно, но не более указанного в сопроводительных документах;

г) запрещается.

6. Верхний уровень уложенной бетонной смеси должен быть:

а) на 10—20 мм выше верха щитов опалубки;

б) на уровне верха щитов опалубки;

в) на 50—70 мм ниже верха щитов опалубки;

г) не регламентируется.

7. При уплотнении бетонной смеси поверхностными вибраторами шаг их перестановки должен обеспечивать перекрытие площадкой вибратора границы уже провибри- рованного участка:

а) допускается разрыв 5-10 см;

б) перекрытие не требуется;

в) на 10 см:

г) не регламентируется.

8. При уплотнении бетонной смеси опирание вибраторов на арматуру и закладные изделия, тяжи и другие элементы крепления опалубки:

а) допускается;

б) не допускается;

в) допускается в соответствии с указаниями бригадира;

г) только на стальные элементы размерами более 20 мм.

9. Защищать уложенный бетон от попадания атмосферных осадков:

а) не требуется, так как осадки улучшают его качество;

б) да, в начальный период твердения бетона;

в) да, не менее месяца;

г) всегда, весь период эксплуатации.

10. При приеме законченной монолитной железобетонной конструкции отметка опорной поверхности может иметь:

а) плюсовой допуск (быть выше);

б) минусовой допуск (быть ниже);

в) плюс-минус (быть выше или ниже);

г) не регламентируется.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

в |

в |

в |

г |

в |

в |

б |

б |

б |

Контроль качества бетонных работ

Контроль за производством работ при приготовлении бетонных смесей. При приготовлении бетонных смесей следует контролировать:

♦ исправность технологического оборудования;

♦ соответствие применяемых составляющих бетонных смесей требованиям нормативных документов;

♦ соответствие добавок требованиям действующих нормативных документов и концентраций растворов добавок установленным показателям, точность дозирования составляющих;

♦ очередность загрузки составляющих бетонной смеси в бетоносмеситель;

♦ продолжительность перемешивания бетонной смеси;

♦ подвижность, расслаиваемость и воздухосодержание бетонной смеси;

♦ температуру бетонной смеси в зимних условиях;

♦ прочность бетона.

На тару для сухих смесей должны быть нанесены надписи:

♦ условное обозначение бетонной смеси;

♦ наименование или товарный знак изготовителя;

♦ знак соответствия (в случае когда бетонная смесь сертифицирована на соответствие требованиям стандарта);

♦ класс материалов, использованных для приготовления сухой смеси, цифровое значение удельной эффективной активности естественных радионуклидов;

♦ объем воды, необходимой для приготовления готовой смеси, л;

♦ вид и количество добавки, кг/л;

♦ наибольшая крупность заполнителя, мм;

♦ срок хранения, мес.;

♦ масса, кг;

♦ дата изготовления и упаковки.

Мешки с сухой смесью должны храниться в условиях, обеспечивающих сохранность упаковки и предохранение от увлажнения.

Гарантийный срок хранения сухих бетонных смесей, как правило, не более 3 мес. со дня их изготовления. По истечении срока хранения смесь должна быть проверена на соответствие требованиям действующего стандарта и только тогда использована по назначению.

Контроль за производством работ при доставке бетонных смесей. При доставке бетонных смесей контролируют удобоукладываемость бетонной смеси, в зимних условиях дополнительно — ее температуру.

Удобоукладываемость бетонной смеси определяют для каждой партии не реже одного раза в смену и не позже, чем через 20 мин после доставки ее к месту укладки. Пористость смесей с нормируемым вовлечением воздуха и их температуру (при необходимости) определяют не реже одного раза в смену, плотность в уплотненном состоянии и расслаиваемость (при необходимости) — не реже одного раза в сутки, а наибольшую крупность заполнителя — не реже одного раза в неделю.

Температуру транспортируемой бетонной смеси измеряют термометром, погружая его в смесь на глубину не менее 5 см.

Расслаиваемость бетонной смеси (водоотделение и раствороотделение) не должна превышать нормативной (табл. 9.12).

|

Таблица 9.12 Допуски по расслаивасмости бетонной смеси

|

Бетонные смеси на месте укладки принимают по объему. Объем бетонной смеси, установленный при погрузке, должен быть уменьшен на коэффициент уплотнения при ее транспортировании, устанавливаемый по согласованию изготовителя с потребителем (табл. 9.13).

|

Таблица 9.13 Усредненные значения коэффициентов уплотнения

|

Контроль за производством работ при укладке бетонных смесей, твердении бетона и приемке монолитных конструкций. При укладке бетонных смесей, твердении бетона и приемке монолитных конструкций необходимо контролировать соответствие заданным прочностным и другим параметрам.

Приемку бетона по качеству для монолитных конструкций производят по прочности, морозостойкости, водонепроницаемости и другим нормируемым показателям, установленным проектом, в соответствии с требованиями действующих нормативно-технических документов.

Прочность бетона определяется в лаборатории путем испытания образцов — кубов на сжатие. Контрольные образцы должны выдерживаться до испытаний в тех же условиях, что и бетонируемая конструкция.

Контроль прочности бетона в конструкциях может производиться неразрушающими методами или путем высверливания и испытания образцов-цилиндров (кернов).

Качество бетона без его разрушения контролируют механическими и физическими приборами. О прочности бетона при сжатии судят по величине следа (отпечатка), оставляемого бойком или шариком после удара о поверхность бетона, либо по величине упругого отскока ударника или молоточка. Точность испытаний составляет ±15—30%.

Ультразвуковые приборы дают возможность определить прочность бетона при сжатии (с погрешностью ±25%) по скорости распространения ультразвуковых волн (скорости импульсов) в теле бетона, а радиометрические приборы (примерно с такой же точностью) — по степени проникающей радиации. Радиоизотопную аппаратуру используют для определения объемной массы бетона в готовом сооружении. Этими же приборами может контролироваться толщина защитного слоя бетона и расположение арматуры.

Если бетон не удовлетворяет требованиям, предусмотренным проектом, мероприятия по исправлению ошибок разрабатывают совместно с проектной организацией.

Бетонирование в зимних условиях

Зимними условия бетонирования считаются при среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С. При замерзании вода не вступает в химическое взаимодействие с цементом, а без этого не может происходить твердение бетона. Кроме того, замерзая, вода увеличивается в объеме (до 9%), разрушая стенки пор, в которые она заключена, в результате чего нарушается структура бетона, а образующаяся на поверхности гравия или щебня ледяная пленка нарушает сцепление его с раствором и, следовательно, после оттаивания — монолитность бетона.

При зимнем бетонировании необходимо, чтобы бетон до замерзания набрал так называемую «критическую прочность», т. е. прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на конечную прочность. Эта прочность должна быть достаточной для распалубливания бетона и выдерживания тех нагрузок, которые на него начнут действовать весной.

При производстве работ в зимнее время следует отдавать предпочтение бетонным смесям пониженной подвижности, так как это способствует ускорению твердения бетона в начальные сроки. Для сохранения требуемой подвижности бетонной смеси при снижении водоцементного отношения следует применять комплексные добавки на основе суперпластификаторов и ускорителей твердения.

Приготовление бетонной смеси следует осуществлять в обогреваемых бетоносмесительных установках, используя при этом подогретую воду и оттаявшие или подогретые заполнители. Температура подогрева должна обеспечивать получение бетонной смеси установленной температуры. При приготовлении бетонной смеси на портландцементе, шлакопортландцементе, пуццолановом портландцементе марок ниже М600 температура воды должна быть не более 70 °С, бетонной смеси при выходе из смесителя — не более 35 °С; на быстротвердеющем портландцементе и портландцементе марки М600 и выше — воды — не более 60 °С, смеси — не более 30 °С; на глиноземистом портландцементе — воды — не более 40 °С, смеси — не более 25 °С.

Допускается применение подогретых сухих заполнителей, не содержащих наледи на зернах и смерзшихся комьев. Продолжительность перемешивания бетонной смеси при этом должна быть увеличена не менее чем на 25% по сравнению с летними условиями.

Температура бетонной смеси с противоморозными добавками на выходе из бетоносмесителя назначается строительной лабораторией с учетом влияния добавок на сроки схватывания цемента.

Температура бетонной смеси после транспортирования не должна быть ниже расчетной.

Бетонирование при отрицательных температурах можно выполнять при возведении монолитных конструкций практически любого типа и любых размеров, применяя различные безобогревные методы выдерживания бетона (использование, тепла грунта, химических противоморозных добавок, метода термоса), тепловую обработку бетона (электропрогрев, обогрев бетона электричеством, паром или теплым воздухом) или их комбинации. Режим выдерживания бетона должен обеспечивать плавное снижение внутренних напряжений в твердеющем бетоне с целью исключения недопустимых деформаций. Выбор наиболее экономичных методов выдерживания бетона при зимнем бетонировании осуществляют в зависимости от вида конструкций и условий твердения бетона (табл. 9.9).

|

Таблица 9.9 Рекомендуемые методы выдерживания бетона при зимнем бетонировании ____________________ монолитных конструкций___________

|

Применение бетононасосов в зимних условиях должно быть по возможности ограничено, так как это связано с необходимостью загрузки в приемный бункер насоса смесей с температурой от 30 до 35 °С или смесей с противоморозными добавками, утепления приемного бункера, насосной группы, бетоновода и другими мероприятиями, значительно усложняющими процесс и повышающими его энергоемкость.

Укладку бетонной смеси следует производить после отогрева промороженного основания. Допускается укладка бетонной смеси на промерзшие непучи — нистые основания (из песчаных или супесчаных грунтов), уложенные и уплотненные в летнее время, или на старый бетон при предварительном разогреве бетонной смеси, выдерживании бетона в конструкции способом термоса или применении противоморозных добавок.

С основания ранее уложенного бетона, опалубки и арматуры перед бетонированием в зимних условиях должны быть удалены снег и наледь (желательно струей горячего воздуха под колпаком). Снимать наледь паром или горячей водой запрещается. Арматура должна быть очищена от отслоившейся ржавчины.

Бетонирование густоармированных конструкций с арматурой диаметром больше 24 мм, с жесткой арматурой из прокатных профилей или с крупными металлическими закладными частями (трубами, металлическими выпусками и другими устройствами) при температуре воздуха ниже — 10°С следует выполнять с предварительным отогревом металла до положительной температуры. При укладке предварительно разогретых бетонных смесей с температурой выше 45 °С это не делается. Необходимо обеспечить незамерзание бетонной смеси и ее местное вибрирование в арматурной и опалубочной зонах. Продолжительность вибрирования бетонной смеси при этом должна быть увеличена не менее чем на 25% по сравнению с летними условиями.

При производстве работ в зимних условиях укладка бетонной смеси послойно должна вестись такими темпами, чтобы продолжительность перекрытия слоев бетонной смеси при использовании цемента с началом схватывания не менее 1 ч 30 мин не превышала допустимой (табл. 9.10).

Таблица 9.10

|

Допустимая продолжительность укладки слоя бетонной смеси

|

Укладку бетонной смеси следует вести непрерывно, в случае возникновения внутрисменных перерывов в бетонировании свежую поверхность нужно обязательно утеплить, а при необходимости обогреть. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

После укладки бетона в конструкцию поверхность, незащищенную опалубкой, во избежание потери влаги или повышенного увлажнения за счет атмосферных осадков, следует по окончании бетонирования немедленно укрывать слоями паро — и гидроизоляционного материала (полиэтиленовая пленка, рубероид и др.) и слоем теплоизоляционного материала (опилки, шлак, минеральная вата, грунт и т. д.).

После вынужденной приостановки бетонные работы могут быть возобновлены по достижении ранее уложенным бетоном прочности не менее 2,5 МПа. При этом должны быть выполнены все работы, предусмотренные при подготовке оснований к бетонированию.

Выдерживание и термообработка бетона. Для конструкций с модулем поверхности (Мп) не более 6—8 следует применять наиболее простой и экономичный способ термоса. Сущность способа заключается в укладке бетонной смеси в утепленную опалубку и твердении ее до приобретения требуемой прочности в процессе медленного остывания. Количество теплоты бетонной смеси, полученное ею при приготовлении, и тепловыделение (экзотермия) при твердении цемента должны быть не меньше количества теплоты, которую бетон отдает в окружающую среду. Температура бетонной смеси, уложенной в опалубку, к началу выдерживания устанавливается расчетом, но должна быть не ниже 5 °С.

Послойное бетонирование массивных монолитных конструкций с выдерживанием по методу термоса следует вести так, чтобы температура бетона в уложенном слое до перекрытия его следующим не падала ниже предусмотренной расчетом. Уложенный бетон немедленно укрывается брезентом или пленкой из синтетических материалов и требуемым по расчету слоем теплоизоляции.

Прочность бетона без противоморозных добавок монолитных и сборно-монолитных конструкций к моменту замерзания должна быть не ниже нормативной (табл. 9.11).

|

Таблица 9.11 Прочность бетона без противоморозных добавок монолитных и сборно-монолитных конструкций к моменту замерзания

|

|

Окончание табл. 9.11

|

Для обеспечения условий твердения бетона при отрицательных температурах в бетонную смесь следует вводить противоморозные добавки — смесь солей, сильные электролиты: хлорид кальция, хлорид натрия, нитрит натрия, поташ, полиметаллический водный концентрат, сочетая их с добавками поверхностно-активных веществ (ПАВ). Такие добавки снижают температуру замерзания жидкой фазы и позволяют бетонам набирать необходимую прочность при температуре ниже О °С.

Укладка бетонной смеси с противоморозными добавками должна производиться с соблюдением следующих требований:

♦ при укладке на грунт под полы промышленных зданий, покрытия дорог и тому подобные основания бетонная смесь должна уплотняться так же, как и при укладке в летнее время;

♦ выравнивание основания перед укладкой бетонной смеси следует производить песком либо, шлаком;

♦ при бетонировании армированных конструкций необходимо тщательно следить за дозировкой добавок солей и соблюдением толщины защитного слоя.

Температура бетонной смеси, уложенной в опалубку, к началу выдерживания должна быть не менее чем на 5 °С выше температуры замерзания раствора затворе — ния.

Прочность бетона с противоморозными добавками монолитных и сборномонолитных конструкций к моменту замерзания должна быть не менее 20% проектной.

Предварительный разогрев бетонной смеси позволяет выдерживать способом термоса забетонированные конструкции с модулем поверхности до 10. Укладка в утепленную опалубку быстро разогретой (в течение 10—15 мин) до 70—80 °С бетонной смеси интенсифицирует тепловыделение цемента и набор бетоном прочности. При форсированном разогреве смеси до уплотнения с естественным выдерживанием бетона создаются благоприятные условия для его твердения.

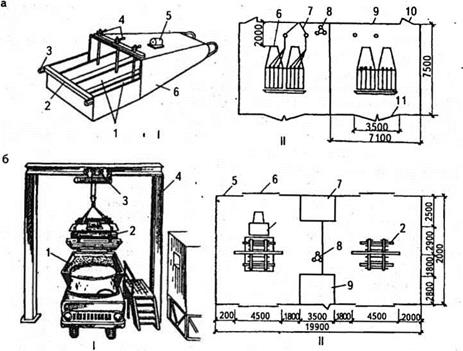

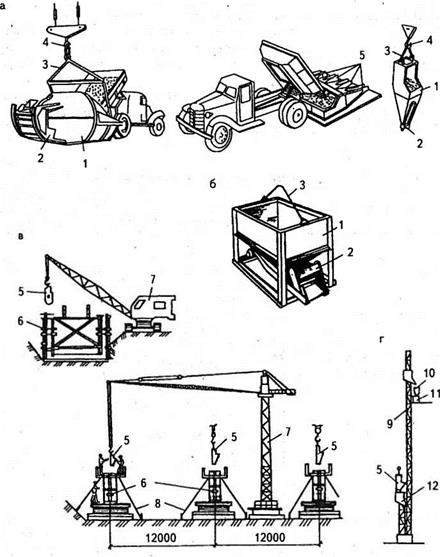

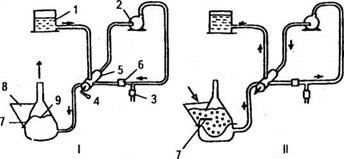

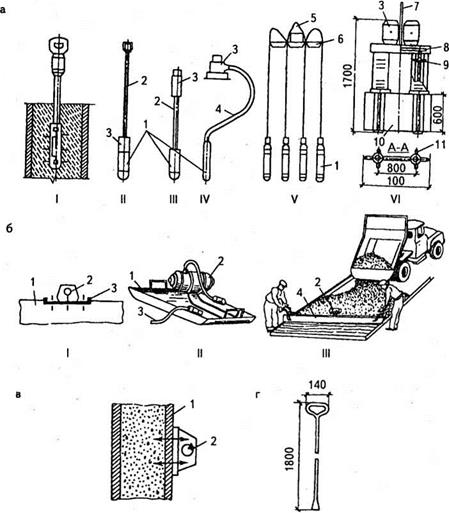

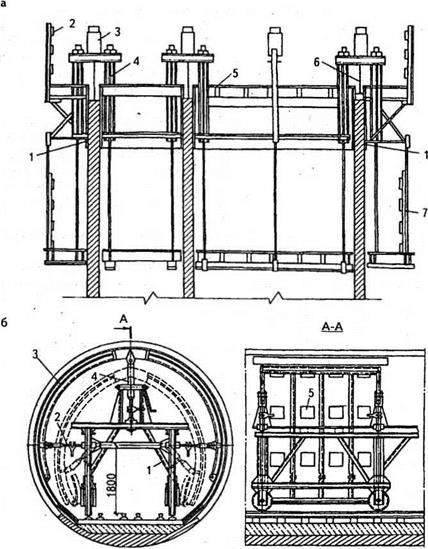

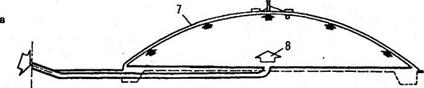

В условиях перевозки бетонной смеси преимущественно автосамосвалами и укладки ее по схеме «кран — бадья» предварительный разогрев производится в бункерах, бадьях и кузовах автосамосвалов на специально оборудованных постах электроразогрева (рис. 9.23). Замена автосамосвалов автобетоносмесителя-

|

Рис. 9.23. Схемы предварительного электроразогрева бетонной смеси: а — оборудование и пост для электроразогрева бетонной смеси в поворотной бадье: / — поворотная бадья для электроразогрева бетонной смеси; II — схема поста для электроразогрева бетонной смеси; 1 — пластины-электроды; 2 — отбойный брус; 3 — подъемная петля; 4 — токоподводящие устройства; 5 — вибратор; 6 — корпус бадьи; 7— кабель; 8 — заземление; 9 — ограждение; 10 — калитка; 11 — ворота для въезда автосамосвалов; б — установка для электроразогрева бетонной смеси в кузове автомобиля: I — электроразогрев бетонной смеси в кузове автомобиля; II — схема поста для электроразогрева бетонной смеси; I — автосамосвал; 2 — опускные электроды; 3 — тельфер; 4 — эстакада; 5 — ограждение; 6 — шлагбаум; 7— трансформаторная подстанция; 8 — заземление; 9 — пульт управления |

ми, крановой укладки конвейерной и трубопроводной потребовала использования для разогрева бетонной смеси не только электрической энергии, но и других теплоносителей: технологический пар низкого давления, тонкодисперсные тепловыделяющие химические добавки (ТВХД) и др.

Предварительно разогретая бетонная смесь может быть приготовлена с про — тивоморозной добавкой, благодаря которой твердение бетона может происходить после остывания до температуры 10—15 °С. Предварительный разогрев бетонной смеси с суперпластификатором из-за быстрой потери подвижности смеси применять не следует.

Электропрогрев бетона осуществляется за счет те плоты, получаемой при пропускании переменного тока по стержневым, струнным и другим электродам, устанавливаемым в свежеуложенном бетоне или на его поверхности (периферийный электропрогрев) и подключенным к трехфазным трансформаторам (однофазные соединяют в трехфазные группы). Такое подключение создает более равномерное температурное поле и исключает перегрев отдельных участков бетона.

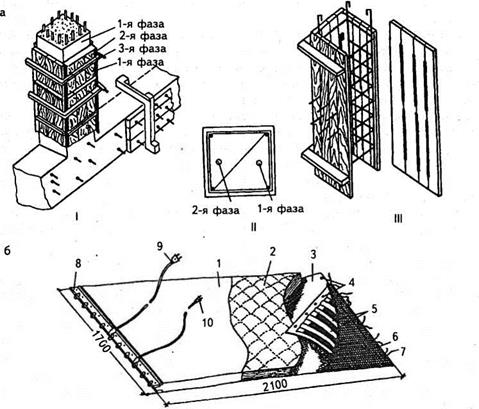

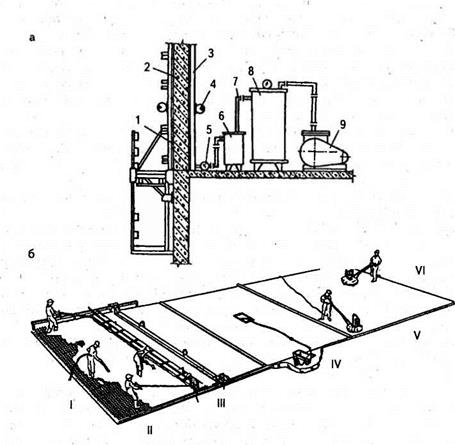

Стержневые электроды устанавливают в бетон в процессе или после его укладки (рис. 9.24, а). Подключение их возможно лишь после завершения бетонирования. Предпочтение отдается электродам, расположенным на наружной поверхности конструкций. Они не остаются в бетоне после прогрева и оборачиваются неоднократно.

|

Рис. 9.24. Схемы расположения электродов при электропрогреве бетона (а) и термоактивное гибкое покрытие (б): I — стержневые электроды; II — струнные электроды; III — нашивные электроды; 1 — чехол; 2 — утеплитель из стеклоткани; 3 — стеклохолст; 4 — отверстия; 5 — углеродные ленты; 6 — стеклоткань; 7— тесемки для крепления чехла; 8—планка; 9 — штепсельный разъем токоподвода; 10 — то же, температурного реле |

Электропрогрев бетона можно осуществлять в комбинации с применением противоморозных добавок. Особенно это целесообразно при бетонировании тонкостенных конструкций, длительном транспортировании бетонных смесей на морозе, замоноличивании стыков без предварительного обогрева стыкуемых элементов и в других случаях, когда уложенный бетон может замерзнуть до начала электропрогрева. Температура бетонной смеси, уложенной в опалубку, к началу термообработки должна быть не ниже О °С.

Скорость подъема температуры при тепловой обработке бетонадля конструкций с модулем поверхности до 4 должна быть не более 5 °С/ч, от 5 до 10 — не более 10 °С/ч, свыше 10 — не более 15 °С/ч, для стыков — не более 20 °С/ч.

Температура в процессе выдерживания и тепловой обработки бетона определяется расчетом, но должна быть не выше: на портландцементе — 80 °С, шлакопортландцементе — 90 °С.

Элсктрообогрсв бетона осуществляется от нагревающих поверхностей (термоактивной или греющей опалубки), нагревательных проводов или при помощи передачи бетону теплоты излучения (инфракрасный обогрев). Основное преимущество электрообогрева состоит в том, что его можно применять независимо от насыщения конструкций арматурой и ее расположения.

Тсрмоактивпыс (греющие) опалубки состоят из стальных опалубочных щитов, оснащенных электронагревателями, в качестве которых используют трубчатые электрические нагреватели (ТЭНы), нагревательные кабели и провода, углеграфитовую ткань и др. Обогрев бетона термоактивной опалубкой может быть совмещен с электроразогревом бетонной смеси, с применением противоморозных добавок или ускорителей твердения.

Для электрообогрева открытых бетонируемых поверхностей типа подготовок под полы, перекрытий, откосов, стыков сборных бетонных и железобетонных конструкций и местных заделок толщиной до 30 см могут применяться термоактивные гибкие покрытия (ТАГП) (рис. 9.24, б).

Для обогрева бетона с помощью нагревательных проводов используют недефицитные провода со стальной или углеграфитовой жилой в полимерной термостойкой изоляции. Их закрепляют на арматурных стержнях сеток и каркасов или на шаблонах перед укладкой бетонной смеси. Провод работает как нагреватель сопротивления, и отдаваемая им теплота нагревает бетон до температуры 50—70 °С. Хотя провод и остается в конструкции, в сравнении с электродным прогревом бетона это экономически оправданно, так как безвозвратные потери стали уменьшаются в 8—10 раз и полностью устраняются потери цветных металлов, расходуемых на неинвентарную электроразводку к электродам.

В качестве источников инфракрасных лучей используются ТЭНы с температурой поверхности 300—600 °С, карборундовые стержневые излучатели с температурой поверхности 1 300—1 500 °С, кварцевые трубчатые излучатели с температурой спирали до 2 300 °С. Излучатели помещаются в отражатели из листового алюминия или стали, покрытые жаростойкой алюминиевой краской. Во время прогрева инфракрасными лучами во избежание пересушивания бетона его неопалубленные поверхности необходимо защищать от испарения влаги (например, полимерной пленкой).

Температурные режимы обогрева бетона принимаются такими же, как при других способах электротермообработки. Защита бетона оттеплопотерь производится с помощью минераловатных плит или другого утеплителя. Для исключения шагового напряжения при нарушении изоляции проводов арматура и другие металлические части заземляются.

Ицдукциоиный нагрев бетона заключается в том, что вокруг прогреваемой конструкции укладывают витки изолированного провода, по которому пропускают переменный ток. Арматура и стальная опалубка при этом становятся как бы сердечником индукционной катушки, и в них начинают циркулировать индукционные (вихревые) токи. Эти токи разогревают арматуру и опалубку. За счет теплопередачи происходит нагрев бетона. Индукционный нагрев применяют для электротермообработки бетона конструкций, длина которых значительно превышает размеры сечения (колонны, балки, прогоны и т. д.). Расход энергии при индукционном прогреве несколько больше (примерно на 15%), чем при электропрогреве конструкций.

Обогрев бетона паром применяют на строительных площадках, где достаточно дешевого пара и грунты допускают дополнительное увлажнение. Уложенный бетон накрывают двумя слоями брезента ил и деревянными колпаками, защищенными изнутри толем. В образовавшееся пространство пропускают насыщенный пар под давлением не более 0,7 МПа. Кроме паровых рубашек для паропрогрева используют специальную капиллярную опалубку. Во избежание образования наледей и примерзания укрытий к основанию необходимо предусматривать отвод конденсата.

Обогрев бетона горячим воздухом в связи со значительными потерями теплоты применяется при небольшой отрицательной температуре наружного воздуха и герметичной тепловой изоляции. Под укрытием целесообразно устанавливать противни с водой для увлажнения воздуха.

Бетонирование в тепляках позволяет выполнять бетонные работы в условиях, близких к летним. Тепляк представляет собой временный шатер из брезента, полимерной пленки или других материалов, полностью закрывающий сооружение или ту его часть, где производится укладка и выдерживание бетона. Постоянную положительную температуру и влажность в тепляках поддерживают с помощью калориферных установок.

Скорость остывания бетона по окончании тепловой обработки для конструкций с модулем поверхности: до 4 определяется расчетом; от 5 до 10 — не более 5 °С/ч; свыше 10 — не более 10 °С/ч.

Распалубливание конструкций допускается при разности температур наружных слоев бетона и воздуха при распалубливании с коэффициентом армирования до 1%, до 3 и более 3% для конструкций с модулем поверхности: от 2 до 5 должна быть не более 20, 30 и 40 °С соответственно; свыше 5 — не более 30, 40 и 50 °С.

Прочность бетона при загружении конструкций расчетной нагрузкой должна быть не менее 100% проектной.

Специальные методы бетонирования конструкций

К специальным методам бетонирования конструкций прежде всего относятся торкретирование и бетонирование конструкций, находящихся под водой. Для возведения плоских протяженных конструкций из бетона класса до В20 применяют бетонирование путем укатки малоцементной жесткой бетонной смеси. Толщина укатываемого слоя должна приниматься в пределах 20—50 см.

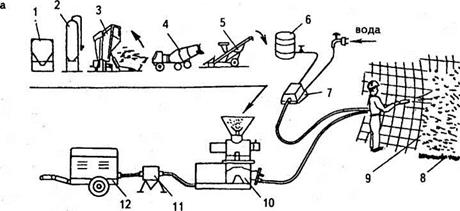

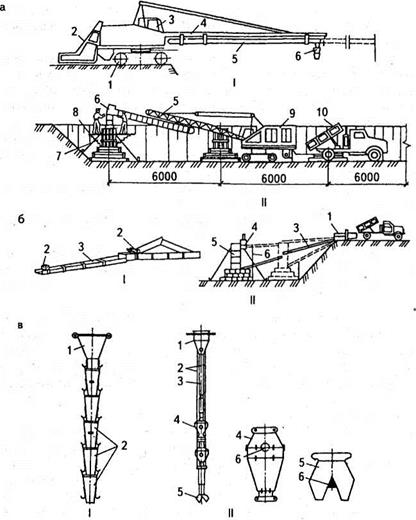

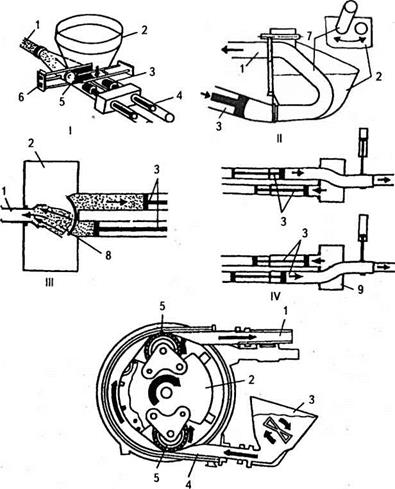

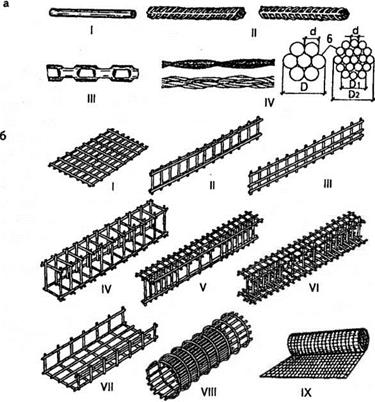

Процесс торкретирования (можно встретить названия «шприц-бетон», «на — брызг-бетон» и «пневмобетон») состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха слоев цементного раствора (торкрет-штукатурка) или бетонной смеси (торкрет-бетон).

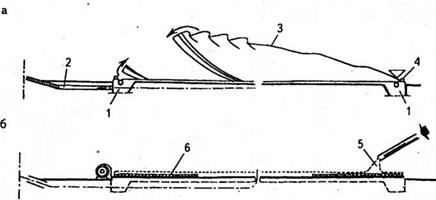

Различают сухой и мокрый способы торкретирования (рис. 9.20). Установки для этих работ включают цемент-пушку, компрессор с рабочим давлением 0,6 МПа, воздухоочиститель, водяной бак, рабочие шланги и форсунку. Сухая смесь поступает в шлюзовую камеру цемент-пушки, пропускается в рабочую

|

|

|

Рис. 9.20. Схемы торкретирования: а — схема торкретирования сухим способом: 1 — контейнер; 2 — силос; 3 — перегружатель; 4 — автобетоносмеситель; 5 — конвейер; 6 — емкость с жидкими добавками; 7 — насос высокого давления; 8 — отскок; 9— торкрет-бетон; 10 — торкрет-машина; 11 — ресивер; 12 — компрессор; б — схема установки для торкретирования мокрым способом: 1 — бункер для готовой смеси; 2 — всасывающий патрубок; 3 — растворонасос; 4 — смесительная камера; 5 — воздушный трубопровод; 6 — материальный трубопровод; 7 — насадка; 8 — торкретируемая поверхность; 9 — слой торкрет-штукатурки; 10 — электродвигатель; 11 — плунжер насоса |

камеру, куда подают сжатый воздух, выдавливающий смесь по резиновому шлангу на 70—200 м по горизонтали к форсунке.

|

Вода под давлением, превышающим давление воздуха в машине, подается по шлангу непосредственно к форсунке, в которой смачивается смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120—140 м/с и с большой силой набрызгивается на поверхность. Такая технология придает торкрет-бетону большую плотность, водонепроницаемость, повышенную морозостойкость и стойкость к агрессивным средам. Объем вводимой воды регулируют для того, чтобы смесь хорошо прилипала и не отскакивала. Особенно тщательно производится торкретирование армированных поверхностей (рис. 9.21). Раствор наносится слоями, толщина которых не превышает 25 мм; бетонная смесь при нанесении снизу вверх на горизонтальные поверхности — слоем до 50 мм, на вертикальные — до 75 мм.

Торкретирование широко используется в шахтостроении, тоннелестроении, включая метростроение, при усилении бетонных стен, ремонте железобетонных конструкций, тоннелей, штреков, галерей, лифтовых шахт, дымовых труб, печей, котлов и т. п., а также при возведении зданий и сооружений методом на — брызга бетонов на пневмоопалубку сложной формы.

При торкретировании помимо песка, щебня, цемента, воды применяют фибру в качестве арматуры дисперсно-армированного бетона. Она может быть из рубленого стекловолокна, асбеста, супертонкого базальтового волокна, проволоки диаметром 0,4—1,2 мм, кордовой нити из полиамидных волокон диаметром 0,018 мм и других материалов.

При «мокром» способе сжатым воздухом или растворонасосом подают готовую смесь, которой на стенах остается более 85%, в то время как при торкретировании сухой смесью — лишь 60—70%. Метод «мокрого» торкретирования — мало — пылящий, т. е. экологически более приемлемый, но дающий менее прочные слои бетона.

Водоцементное отношение, как правило, регулируется сопловщиком, как и 90лет назад. Появление манипуляторов для торкретирования — попытка вывести оператора из зоны запыленности, этап автоматизации в процессе торкретирования.

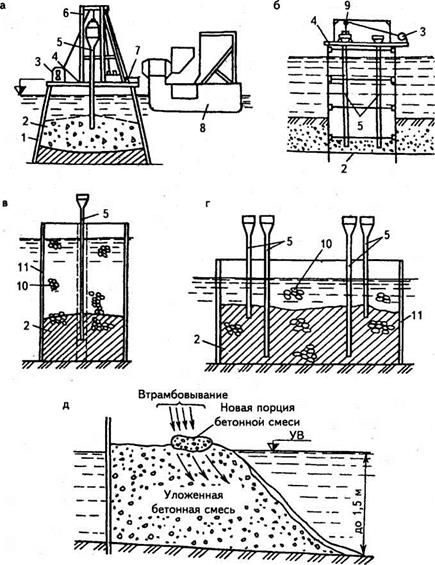

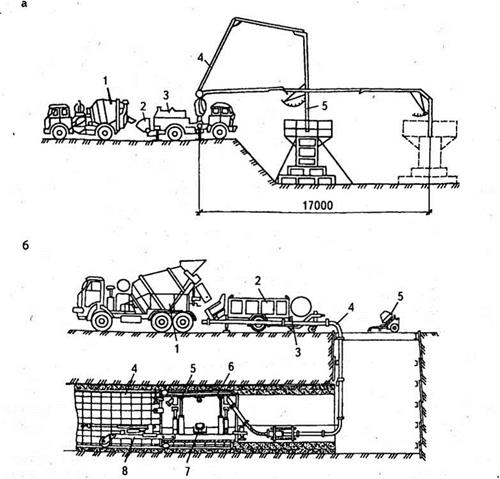

Бетонирование конструкций, находящихся под водой. В практике строительства, особенно гидротехнического, приходится встречаться с необходимостью укладки бетона под водой. Основными методами укладки бетона при подводном бетонировании являются метод вертикально перемещаемой трубы (ВПТ), иногда называемый методом «воронки», при котором укладку бетонной смеси производят при помощи труб, перемещающихся только в вертикальном направлении, и метод «восходящего раствора»(ВР).

При подводном бетонировании могут быть применены и другие методы укладки бетона:

♦ укладка бетонной смеси бункерами, который применяют при бетонировании конструкций из бетона класса В20 (С16/20) на глубине более 20 м;

♦ бетонирование методом втрамбовывания бетонной смеси — на глубине менее 1,5 м для конструкций больших площадей, бетонируемых до отметки, расположенной выше уровня воды, при классе бетона до В25 (С20/25);

♦ напорное бетонирование путем непрерывного нагнетания бетонной смеси при избыточном давлении применяют при возведении подземных конструкций в обводненных грунтах и сложных гидрогеологических условиях при устройстве подводных конструкций на глубине более 10 м и возведении ответственных сильноармированных конструкций, а также при повышенных требованиях к качеству бетона.

При бетонировании конструкций временного назначения и при заполнении котлованов и их пазух может производиться укладка бетонной смеси в парусиновых мешках и ящиках с откидным дном, а также при помощи труб, перемещаемых в горизонтальном направлении.

Особенность методов подводного (в том числе под глинистым раствором) бетонирования состоит в том, что во время подачи и укладки бетонную смесь ограждают от непосредственного контакта с водой и тем самым защищают от ее размывающего воздействия. Свободное падение бетонной смеси сквозь слой воды не допускается.

Бетонирование производится непрерывно в пределах элемента (блока, захватки), контроль за состоянием опалубки (ограждения) в процессе укладки бетонной смеси при необходимости осуществляется силами водолазов либо с помощью установок подводного телевидения.

Сроки распалубливания и загружения подводных бетонных и железобетонных конструкций должны устанавливаться по результатам испытания контрольных образцов, твердевших в условиях, аналогичных условиям твердения бетона в конструкции.

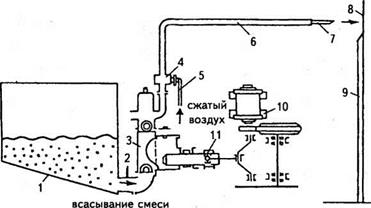

Подводное бетонирование с помощью вертикально перемещаемой трубы (рис. 9.22, а) применяют для возведении заглубленных конструкций при их глубине от 1,5 м и более с использованием бетона проектного класса до В25 (CM/25).

Участок водоема ограждают стенкой из шпунтов или опалубкой из железобетонных оболочек. Большие сооружения разбивают на блоки, бетонируемые по нескольким трубам. Бетонная смесь к месту укладки подается по трубе диаметром до 300 мм, состоящей из отдельных звеньев и подвешиваемой к грузоподъемному механизму.

Трубу, служащую для подачи бетонной смеси, опускают до самого дна; в верхнем конце трубы устраивают приемную воронку, и через эту воронку закладывают пробку из мешковины (пыж, скользящая пробка), чтобы смесь при опускании по трубе не соприкасалась непосредственно с водой и из нее не выпадали бы отдельные частицы в воду. При бетонировании пакет, опускаясь до нижнего конца трубы, выжимает воду.

Для более надежного перемещения бетонной смеси важно, чтобы ее подвижность по осадке конуса составляла 6—10 см при бетонировании с вибрацией, 16-20 см — без вибрации. В качестве крупного заполнителя применяют гравий с крупностью не более 80 мм для неармированных бетонов и не более 30 мм — для армированных. Применение щебня не рекомендуется. Количество песка в смеси заполнителей должно быть не менее 40%. Содержание в песке зерен мельче 0,15 мм допускается не более 5%. Водоцементное отношение должно находиться в пределах 0,60-0,62. Учитывая условия подводного бетонирования, расчетную марку бетона повышают на 10% выше принимаемой для бетона, укладываемого в нормальных условиях.

Бетонную смесь подают до тех пор, пока она не заполнит все пространство блока и ее верхняя поверхность не окажется выше конца трубы не менее чем на 0,8 м и не более 2 м. Трубу, не прекращая подачи бетонной смеси, несколько приподнимают, следя затем, чтобы ее нижний конец на 1 — 1,5 м был погружен в уложенный бетон. Таким образом, соприкосновение с водой имеет постоянно только верхний слой бетона. Радиус действия трубы равен 3—3,5 м, а площадь, покрываемая бетонной смесью, составляет примерно 30—35 м2. Не допускается полное опорожнение воронки. По мере бетонирования и подъема бетонолит — ных труб их верхние секции отсоединяют.

|

Рис. 9.22. Схемы подводного бетонирования и нагнетания раствора: а — бетонирование методом ВПТ (комбинированное размещение оборудования); б— то же, с размещением оборудования на шпунтовом ограждении; в — бетонирование методом ВР с шахтой; г — то же, без шахты; д — бетонирование методом втрамбовывания бетонной смеси; 1 — бездонный железобетонный ящик; 2 — бетонируемый блок; 3 — лебедка; 4 — рабочая площадка; 5 — завивочные трубы с воронками; 6 — башенный подъемник; 7— загрузочный ковш подъемника; 8—плавучий бетонный завод; 9 — трос; 10 — крупный заполнитель; 11 — опалубка |

Когда блок забетонирован выше уровня воды на 30—40 см (по достижении прочности 2,5 МПа), размытую часть бетона удаляют и блок бетонируют до проектной отметки.

Методом вертикально перемещаемой трубы производится укладка и уплотнение бетонных смесей при бетонировании траншейных и свайных стен.

Бетонирование под глинистой суспензией следует производить способом вертикально перемещаемой трубы при подаче бетонных смесей на гравии с осадкой конуса от 3 до 6 см, на щебне — от 6 до 9 см с одновременным уплотнением смеси вибраторами, расположенными на нижнем конце бетонолитной трубы. Для увеличения подвижности бетонной смеси следует применять пластифицирующие добавки.

При устройстве конструкций типа «стена в грунте» бетонирование траншей следует выполнять секциями длиной не более 6 м с применением инвентарных межсекционных разделителей. Расстояние от бетонолитной трубы до межсекционного разделителя следует принимать не более 1,5 м при толщине стены до 40 см и не более 3 м при толщине стены более 40 см.

Для бетонирования захваток стены протяженностью до 5 м способом вертикально перемещаемой трубы следует использовать одну бетонолитную трубу. При большей протяженности применяют две трубы с синхронной подачей бетонной смеси.

Бетонирование траншейных и свайных стен должно быть выполнено в тот же день, когда очищено дно захватки, установлены ограничитель и арматурный каркас. Арматурный каркас перед погружением в глинистый раствор следует смачивать водой.

После установки арматурных каркасов и ограничителей должно монтироваться бетоноукладочное оборудование, включающее в себя комплект бетонолитных труб из звеньев длиной от 2 до 5 м, приемный бункер, бадьи. Бетонолитная труба перед началом бетонирования должна снабжаться скользящей пробкой и устанавливаться на дно траншеи или скважины.

Продолжительность времени от момента опускания арматурного каркаса в глинистый раствор до момента начала бетонирования секции не должна превышать 4 ч.

При подаче первой порции бетона необходимо приподнять бетонолитную трубу над забоем на 10—20 см для выхода скользящей пробки.

При наличии в траншее глинистого раствора бетонирование секции производится не позднее чем через 6 ч после заливки раствора в траншею, в противном случае следует заменить глинистый раствор с одновременной выработкой шлама, осевшего на дно траншеи. Подачу смеси производят через воронку с затвором и трубу. Во время бетонирования нижняя часть трубы должна постоянно находиться в бетонной смеси на глубине не менее 1 м. Максимальная глубина погружения бетонолитной трубы в беконную смесь не должна превышать Юм.

При выталкивании арматурного каркаса в начальной фазе бетонирования необходимо прекратить подачу бетона и уменьшить погружение трубы для обеспечения анкеровки каркаса в уложенной массе бетона.

Бетонирование должно осуществляться, как правило, с соблюдением непрерывности процесса и сохранением свойств бетонной смеси. Заполнение приемного бункера следует производить при выключенном вибраторе. Подача и уплотнение бетонной смеси в траншее должны осуществляться при включенном вибраторе и прекращаться при невозможности обеспечения минимального погружения бетонолитной трубы в бетонную смесь.

При бетонировании под глинистым раствором необходимый или вынужденный перерывы продолжительностью более срока схватывания бетонной смеси не допускаются. При превышении указанного ограничения конструкцию следует считать бракованной и не подлежащей ремонту с применением метода ВПТ. Бетонирование способом ВПТ после аварийного перерыва допускается возобновлять только при условии:

♦ достижения бетоном в оболочке прочности 2,0—2,5 МПа;

♦ удаления с поверхности подводного бетона шлама и слабого бетона;

♦ обеспечения надежной связи вновь укладываемого бетона с затвердевшим бетоном (штрабы, анкеры и т. д.).

Бетонирование каждой последующей секции стены следует выполнять после схватывания бетонной смеси соседней и извлечения ограничителя между ними. Если ограничитель является составной частью арматурного каркаса и исключает вытекание бетонной смеси в отрываемую захватку траншеи, то для обеспечения непрерывного процесса отрывки траншеи впереди ограничителя следует оставлять участок ранее отрытой траншеи размером подлине не менее ширины грейфера.

Подводное бетонирование методом восходящего раствора (см. рис. 9.13, б), или, что то же самое, методом раздельного бетонирования, осуществляют следующим образом. Массивы или стенки резервуаров, состоящие из вертикально поставленных рельсов, соединенных между собою поперечинами из швеллеров, и находящиеся в воде на расстоянии 4—6 м друг от друга, заполняют крупным заполнителем — камнем или щебнем (бутом), а пустоты между ними — раствором. Бетонирование методом ВР с заливкой наброски из крупного камня применяют при укладке под водой бетона на глубине до 20 м для получения прочности бетона, соответствующей прочности бутовой кладки, при заливке наброски из щебня — для возведения конструкций из бетона класса до С20/25. При глубине бетонирования от 20 до 50 м, а также при ремонтных работах для усиления конструкций и восстановительного строительства следует применять заливку щебеночного заполнителя цементным раствором без песка.

Растворы при бетонировании методом ВР должны быть подвижностью 12— 15 см по эталонному конусу с водоотделением не более 2,5%.

Растекаясь в нижней части блока, раствор поднимается, вытесняя воду, и заполняет пустоты в каменной наброске. Для лучшего проникания раствора в пу-

стоты между бутом следует подбирать камень по возможности одного размера, примерно 20—30 см в поперечнике.

Применяют безнапорный (с подачей раствора через заливочные трубы) или напорный (с подачей раствора под давлением с помощью растворо — или бетононасоса) способы.

Бетонные работы

Бетонные смеси характеризуются следующими показателями качества:

♦ удобоукладываемость;

♦ средняя плотность (для легких бетонов);

♦ объем вовлеченного в смесь воздуха (при необходимости);

♦ расслаиваемость (при необходимости);

♦ сохраняемость свойств (удобоукладываемость, расслаиваемость, объем вовлеченного воздуха) во времени (при необходимости);

♦ вид и количество исходных материалов;

♦ крупность заполнителя;

♦ температура при укладке в конструкцию (при необходимости).

Как видно из приведенного перечня показателей качества бетонной смеси, основным из них является удобоукладываемость. В зависимости от показателя удобоукладываемости бетонные смеси подразделяют на пять групп: сверхжесткие, жесткие, низкопластичные, пластичные, литые.

Марки бетонных смесей по удобоукладываемости и соответствующие им значения жесткости и подвижности приведены в табл. 9.3.

|

Таблица 9.3 Марки бетонных смесей но удобоукладываемости

|

По степени готовности бетонные смеси подразделяются на:

♦ готовые к употреблению (БСГ);

♦ сухие (БСС).

При заказе бетонной смеси ее условное обозначение должно состоять из сокращенного обозначения бетонной смеси с указанием степени готовности, вида бетона, марки бетонной смеси по удобоукладываемости, а также класса бетона по прочности, марок по морозостойкости, водонепроницаемости, гарантированное достижение которых обеспечивает данная бетонная смесь, и средней плотности (для легкого бетона).

Например, бетонная смесь, готовая к употреблению, тяжелая, класса бетона по прочности на сжатие В25 (С20/25), марки по удобоукладываемости (подвижности) П1, морозостойкости F200 и водонепроницаемости W4 обозначается следующим образом:

БСГТ В25 П1 F200 W4 СТБ 1035-96.

То же, сухая бетонная смесь тяжелого бетона:

БССТ П1 В25 F200 W4 СТБ 1035-96.

Готовая к употреблению бетонная смесь легкого бетона класса по прочности В15 (С12/15), марки по удобоукладываемости П2, морозостойкости F200, водонепроницаемости W2 и средней плотности D900:

БСГЛ П2 В15 F200 W2 D900 СТБ 1035-96.

То же, сухая бетонная смесь легкого бетона:

БССЛ П2 В15 F200 W2 D900 СТБ 1035-96.

Для приготовления бетонных смесей необходимы вяжущие материалы, инертные материалы (крупный и мелкий заполнители), химические добавки и вода.

Бетонная смесь может быть приготовлена на:

♦ центральном или районном бетонном заводе, снабжающем готовой или сухой смесью строительные объекты, расположенные на расстоянии не более технологически допустимого, при котором бетонная смесь не претерпевает необратимых изменений;

♦ приобъектных бетонных заводах и бетоносмесительных установках (в том числе мобильных комплексах для приготовления бетонной смеси).

Кроме того> для приготовления небольших порций смеси могут быть использованы малогабаритные бетоносмесители, а также автобетоносмесители, загружаемые на бетонных заводах сухими или частично затворенными смесями.

Требования к составу, приготовлению и транспортированию бетонных смесей приведены в табл. 9.4.

|

Параметр |

Величина параметра |

|

Число фракций крупного заполнителя при крупности зерен, мм: |

|

|

до 40 |

Не менее двух |

|

св. 40 |

Не менее трех |

|

Наибольшая крупность заполнителей для: |

|

|

железобетонных конструкций |

Не более 2/3 наименьшего расстояния между стержнями арматуры |

|

плит |

Не более 1/2 толщины плиты |

|

тонкостенных конструкций |

Не более 1/3-1/2 толщины изделия |

|

Таблица 9.4 |

|

Требования к составу, приготовлению и транспортированию бетонных смесей |

|

Окончание табл. 9.4

|

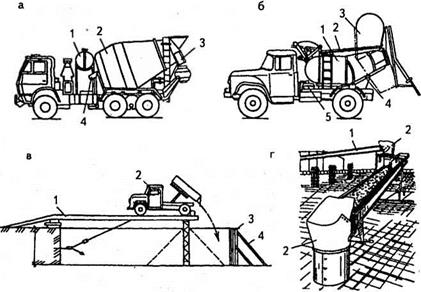

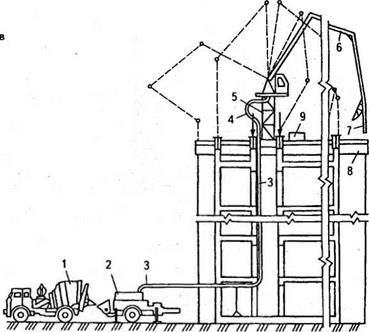

Транспортирование бетонной смеси. При централизованном приготовлении бетонной смеси возникает необходимость ее транспортирования от бетонного завода до строительной площадки. При этом должна быть обеспечена бесперегру — зочная доставка ее от места приготовления до бетоноприемного устройства на строительной площадке или места разгрузки непосредственно в опалубку бетонируемой конструкции. На месте укладки бетонная смесь должна иметь заданные проектом показатели удобоукладываемости, а изготовленный из нее бетон — проектные характеристики (класс по прочности и др.).

Применяемые способы транспортирования бетонных смесей должны исключать возможность попадания в них атмосферных осадков, нарушения однородности, потери цементного раствора, а также обеспечивать предохранение смеси в пути от вредного воздействия ветра и солнечных лучей.

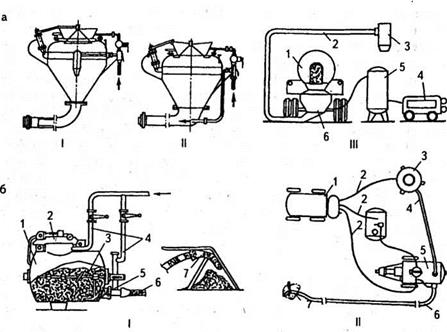

Готовые бетонные смеси доставляют потребителю в основном автомобильным транспортом специализированных видов: автобетоносмесителями и автобетоновозами (рис. 9.11, а, б). По согласованию изготовителя с потребителем, при отсутствии специализированных транспортных средств, допускается доставлять бетонные смеси автосамосвалами (рис. 9.11, в).

При значительных объемах работ, высокой интенсивности бетонирования и расстоянии между пунктами приготовления и укладки бетона не более 300 м экономически оправдано использование для транспортирования бетонной смеси ленточных конвейеров (рис. 9.11, г).

При транспортировании начальная подвижность бетонной смеси, характеризующая ее удобоукладываемость, снижается в зависимости от времени перевозки, вида и качества дорожного покрытия и климатических воздействий. В связи с этим возрастает роль сокращения продолжительности цикла транспортирования и уменьшения числа перегрузок смеси на строительной площадке. При выборе средств для транспортирования бетонной смеси должны учитываться и такие показатели, как максимально допустимая продолжительность и дальность перевозки смеси без необратимых изменений ее качества, во многом зависящие от начальной подвижности смеси, вида дорожного покрытия, температуры окружающей среды, конструкции транспортного средства.

|

|

|

|

Рис. 9.11. Средства транспортирования бетонной смеси: а — автобетоносмеситель:

1 — бак для воды; 2 — смесительный барабан; 3 — загрузочно-разгрузочное устройство;

4 — гидропривод барабана; б — автобетоновоз с термоактивным кузовом: 1 — положение

кузова при загрузке и при движении; 2 — крышка кузова; 3 — положение кузова при раз-

грузке; 4 — опорное устройство кузова; 5 —устройство для ввода выхлопных газов авто-

мобиля в кузов; в — доставка бетонной смеси автосамосвалом (выгрузка непосредственно

в опалубку): 1 — переносной инвентарный мостик; 2 — автосамосвал; 3 — опалубка;

4 — распорки; г — доставка бетонной смеси конвейером: 1 — конвейер; 2 — разгрузочная

воронка на конце конвейера; д — автобетоносмеситель,

оснащенный разгрузочным конвейером и лотком

Стабильность показателя подвижности бетонной смеси при перевозках в автобетоносмесителях обеспечивается за счет побуждения смеси в пути вращением смесительного барабана. При использовании автобетоновозов и автосамосвалов подвижность бетонной смеси необходимо назначать с учетом ожидаемого изменения этого показателя в процессе транспортирования. Максимальная допускаемая продолжительность транспортирования бетонной смеси приведена в табл. 9.5.

|

Таблица 9.5 Максимальная допустимая продолжительность транспортирования бетонной смеси для температуры воздуха до +30 “С

Примечания: А — загрузка барабана автобетоносмесителя сухими исходными материалами и включение барабана за 10-12 мин до разгрузки или на объекте. Влажность сухой смеси не должна превышать 4%. Понятие «не ограничено» условно ввиду возможной абсорбции влаги при влажной погоде; Б — загрузка барабана готовой бетонной смесью и побуждение ее в пути; В — периодическое включение барабана в пути следования, что не только побуждает смесь, но и при обоснованной лабораторией длительности циклов перемешивания дает пластифицирующий эффект. |

При изменении температуры смеси или окружающей среды, а также при применении добавок максимальную продолжительность транспортирования определяют опытным путем. При выборе способа транспортирования литой бетонной смеси следует учитывать, что ее начальная подвижность, достигнутая при приготовлении с помощью пластификаторов, сохраняется без значительных изменений не более 30—45 мин, а затем начинает быстро снижаться. Поэтому литые бетонные смеси следует готовить из сухих смесей при транспортировании в автобетоносмесителе.

Сухие бетонные смеси в мешках и пакетах доставляют транспортом всех видов.

Автобетоносмссители представляют группу специальных машин, предназначенных для транспортирования сухих и готовых бетонных смесей на строительные объекты, приготовления или побуждения их в пути следования и на месте потребления, а также выдачи бетонной смеси на рабочие места. При перевозке автобетоносмесителями полностью исключаются потери бетонной смеси в пути и обеспечивается ее качественная доставка.

Смесительный барабан автобетоносмесителя, загрузочно-разгрузочное устройство, водяной бак с подающим и дозирующим устройствами смонтированы на шасси автомобиля или на автомобильном полуприцепе. Разгрузочное устройство позволяет осуществлять порционную выгрузку бетонной смеси. Выгрузка производится обратным вращением барабана автобетоносмесителя.

При транспортировании литых бетонных смесей в барабан автобетоносмесителя на бетонном заводе должны загружаться сухие компоненты, а в бачок для воды — раствор пластификатора. Введение в смесь воды затворения с растворенным в ней пластификатором и перемешивание должно производиться за 20— 30 мин до прибытия машины к месту укладки смеси. При этом оптимальный режим вращения смесительного барабана составляет от 6 до 12 об/мин.

При приготовлении бетонной смеси в пути на заводе товарного бетона в автобетоносмеситель вводится от 60 до 75% воды. Перемешивание должно начинаться непосредственно после загрузки барабана. Оставшееся количество воды вместе с добавкой добавляется в барабан автобетоносмесителя за 10—20 мин до выгрузки бетонной смеси. Продолжительность перемешивания бетонной смеси при окончательном ее приготовлении — от 8 до 10 мин.

При доставке автобетоносмесителями готовой смеси следует обеспечить периодическое вращение смесительного барабана или постоянное его вращение при периодическом увеличении частоты вращения до 6 об/мин.

Автобетоносмесители на специальном шасси повышенной проходимости могут быть оснащены погрузочным ковшом, спускным желобом, ленточным конвейером (рис. 9.11, д). Они не только доставляют смесь на объекты, но и в короткий срок с помощью, например, ленточного конвейера, смонтированного на шасси автобетоносмесителя, укладывают бетонную смесь в опалубку, находящуюся на расстоянии нескольких метров от места стоянки машины. Это удобно и выгодно: бетонную смесь удается подавать на различные участки строительной площадки, отпадает необходимость участия в работе специальной техники для укладки бетона, что существенно сокращает стоимость строительно-монтажных работ.

Автобетоновозы являются специализированным транспортом для перевозки бетонных смесей. Их кузов имеет углубленную обтекаемую форму, способствующую транспортированию бетонной смеси без утечки и расслоения. Угол его подъема увеличен до 80—90°, чем обеспечивается быстрое и полное удаление смеси при разгрузке. Автобетоновоз оборудуется крышкой на загрузочной части и затвором у выгрузочного отверстия кузова. Для уменьшения воздействия температуры окружающего воздуха на перевозимую смесь кузов имеет двойные стенки (термосный режим хранения перевозимого бетона). При подаче в образованное пространство отработанных газов кузов становится теплоизолированным, а крышки кузова защищают бетонную смесь от увлажнения или испарения.

Автомобили-самосвалы общего назначения благодаря своей универсальности и относительно небольшой стоимости эксплуатации широко применяются для перевозки бетонных смесей. Однако, так как эти транспортные машины предназначены, в основном, для транспортирования сыпучих материалов, их использование для перевозки бетонных смесей сопряжено с рядом технологических недостатков, неудобств, в числе которых:

♦ незащищенность смеси от неблагоприятных метеорологических факторов;

♦ потери от 2 до 3% бетонной смеси в результате расслоения и выплескивания смеси в пути (не исключены потери бетонной смеси из-за неплотностей кузова);

♦ невозможность порционной разгрузки смеси, что усложняет выгрузку смеси в бетоноприемное оборудование;

♦ необходимость затрат ручного труда на очистку кузова (ограничен угол подъема) и др.

В результате сильного вибрационного воздействия на бетонную смесь при транспортировании автосамосвалами значительно нарушается ее однородность.

Влияние этих факторов ограничивает расстояние перевозки бетонной смеси. Кроме того, возникает необходимость проведения дополнительных мероприятий по оборудованию самосвалов для перевозки бетонной смеси: наращивание борта кузова и изготовление его крышки, уплотнение места примыкания заднего борта к кузову, оборудование его устройством для механической очистки.

Выгрузка бетонных смесей на землю не допускается.

Укладка бетонной смеси. Процесс укладки бетонной смеси включает:

♦ подготовку основания;

♦ подачу смеси к месту укладки с распределением ее в бетонируемой конструкции;

♦ уплотнение бетонной смеси.

Перед укладкой бетонной смеси следует проверить правильность установки и надлежащего закрепления опалубки, а также поддерживающих ее элементов. Армирование, закладные детали и другие элементы, закрываемые в процессе укладки бетонной смеси, должны соответствовать проекту и нормативно-техническим требованиям.

При подготовке основания поверхность опалубки и арматуры необходимо очистить от мусора, снега, грязи, ржавчины, пятен мазута, нефти, битума и масла, нанести требуемую смазку, смочить и т. д.

Для обеспечения прочного сцепления свежеуложенного бетона с бетонным основанием необходимо:

♦ удалить опалубку штраб, пробки и другие ненужные закладные части и детали;

♦ вырубить наплывы и раковины;