Архивы рубрики ‘БЕТОННЫЕ РАБОТЫ’

Бетоносмесительные установки цикличного действия

Бетоносмесительные установки цикличного действия можно разделить на постоянно действующие и инвентарные (сборно-разборные), перебазируемые по окончании строительства на новую площадку.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Габариты блоков позволяют транспортировать их железнодорожным и автомобильным транспортом.

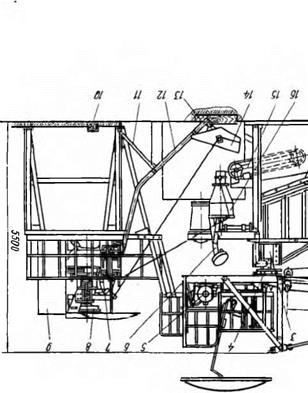

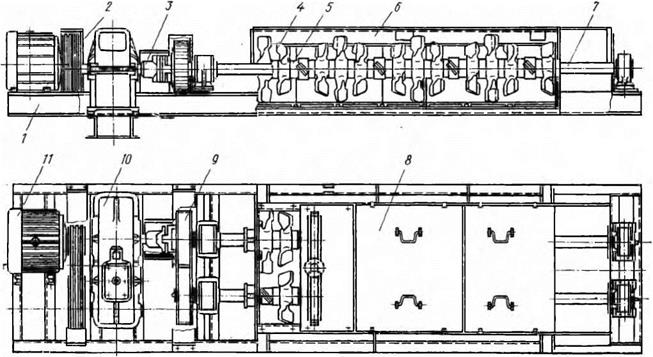

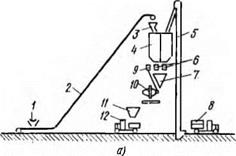

В зависимости от вертикальной компоновки основного технологического и подъемно — транспортного оборудования установки цикличного действия подразделяются на одноступенчатые (вертикальные) (рис. 14, а) и двухступенчатые (партерные) (рис.

14,6).

При одноступенчатой (вертикальной) компоновке при прохождении технологического цикла все сыпучие компоненты бетонной смеси поднимают на установку в расходные бункера однократно с помощью конвейера 2 и элеватора 5. Материалы продвигаются вниз из расходных бункеров 4 в дозаторы 6, затем в бетоносмесители 10 под действием силы тяжести. Готовая смесь выгружается

в раздаточный бункер 11 н далее также под действием силы тяжести— на транспорт (автобетоновоз 12). Такая установка имеет значительную высоту и небольшие размеры в плане.

При двухступенчатой (партерной) компоновке сыпучие материалы дважды поднимают при прохождении технологического цикла: сначала конвейером 2 и элеватором 5 в расходные бункера 4 и вторично — конвейером 13 в бетоносмесители 10. При этом высота установки небольшая, а размеры в плане значительны.

Промышленность выпускает одно — и двухсекционные унифицированные одноступенчатые установки с двумя бетоносмесителями в каждой секции и двухступенчатые инвентарные установки с одним и двумя бетоносмесителями.

Бетонный завод оснащают одной или несколькими одно — или двухсекционными установками в зависимости от требуемой производительности.

Бетоносмесительные установки могут быть с местным, дистанционным и автоматизированным управлением.

Бетоносмесительные установки с местным управлением оборудованы дозаторами с ручными затворами. Все электродвигатели снабжены индивидуальной пусковой аппаратурой.

Бетоносмесительные установки с дистанционным управлением оснащены одним или несколькими пультами для пуска или остановки оборудования и для открывания и закрывания затворов дозаторов.

Автоматизированные бетоносмесительные установки, кроме дистанционного управления работой механизмов, имеют автоматические регуляторы процессов заполнения и опорожнения дозаторов, режимов взвешивания, процессов загрузки и выгрузки бетоносмесителей, режима перемешивания.

При автоматизированном управлении увеличивается производительность бетоносмесительной установки, повышается качество бетонной смеси, сокращается число обслуживающего персонала, так как необходимы только операторы на пульте и дежурные механики и монтеры, наблюдающие за работой механизмов и аппаратуры.

Для комплексной автоматизации процессов приготовления бетонной смеси разработан агрегатированный комплект аппаратуры АКА-Бетон, который является универсальным и охватывает все операции, начиная с подачи материала и кончая выдачей готовой бетонной смеси на стационарных, инвентарных и мобильных бетоносмесительных установках цикличного действия со смесителями вместимостью от 250 до 3000 л по загрузке. Аппаратура, входящая в комплект АКА-Бетон, позволяет автоматизировать смесительные установки, построенные по партерной или вертикальной схемам.

Комплект АКА-Бетон позволяет выпускать системы автоматического управления бетоносмесительными установками с высшим уровнем автоматизации, включая программное управление заданием марок, автоматическое введение поправок на влажность, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления производством.

Область применения систем автоматического управления на базе комплекта аппаратуры АКА-Бетон не ограничивается вновь проектируемыми и строящимися бетоносмесительными установками. Эти системы предназначены также для модернизации Действующих предприятий. В сочетании с новыми смесителями они позволяют в 1,5—1,8 раза повысить выпуск бетонной смеси.

Двухступенчатые (партерные) установки применяют в основном при использовании бетоносмесителей малой вместимости.

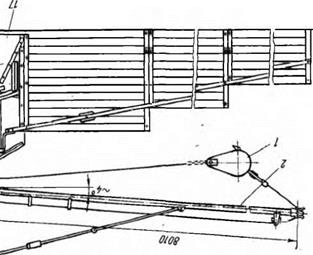

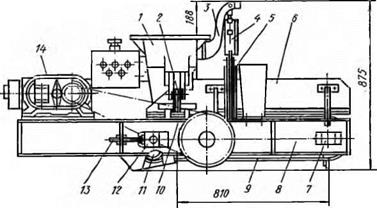

Бетоносмесительная установка СБ-51 (рис. 15) производительностью 6 м3/ч предназначена для приготовления бетонных смесей на рассредоточенных объектах, в том числе в сельском строительстве, при температуре окружающего воздуха не ниже 0°С.

Узлы и агрегаты установки образуют три технологических линии:

1) двухсекторный бункер-склад заполнителей вместимостью 150 м3 с ленточным дозатором песка и щебня, скреперное устройство (линия подачи заполнителей);

2) приемный бункер цемента вместимостью 4 м3, вертикальный винтовой конвейер, дозатор цемента (линия подачи цемента);

3) бетоносмеситель СБ-80 со скиповым подъемником и дозатором воды ДВК-40 (линия приготовления бетонной смеси).

Установку обслуживают два оператора, один из которых управляет скреперным устройством, другой — бетоносмесителем и дозаторами.

Установку транспортируют отдельными узлами и агрегатами на автомобилях. При перебазировании на небольшие расстояния установку частично демонтируют, так как бункер заполнителей и рама смесителя имеют полозки и могут доставляться к месту монтажа автомобилем, трактором или тягачом на буксире. Масса установки 9,5 т. •

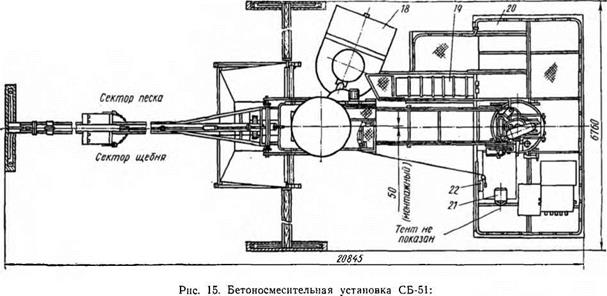

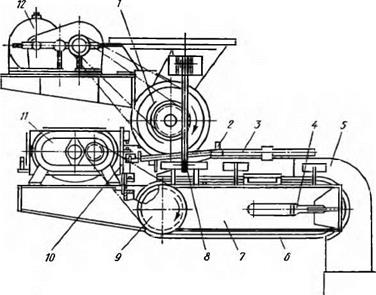

Бетоно-растворосмесительная установка СБ-119 (рис. 16) производительностью 7 м3/ч предназначена для приготовления бетонных и растворных смесей на рассредоточенных объектах сельского и мелиоративного строительства при плюсовой температуре окружающего воздуха.

Бетоно-растворосмесительная установка состоит из основной 12 и опорной 14 рам, на которых смонтировано все технологическое оборудование. На основной раме консольно установлен смеситель 11 принудительного действия вместимостью по загрузке 250 л. Смеситель максимально унифицирован со смесителем СБ-80.

Весовые дозаторы цемента 9 и жидкости 10 закреплены над чашей смесителя на стойке 8. Дозаторы оснащены пружинными указателями массы.

На опорной раме установлено весовое устройство 13 для поочередного взвешивания трех фракций заполнителей в скиповом ковше 15.

К основной раме примыкает трехсекторный склад 18 заполни-

|

|

|

|

|

/ — скреперный ковш, 2 — скреперная стрела, 3 — ось поворотной рамы. 4 ~ поворотная рама, 5 —скреперная лебедка, 6 — вертикальный винтовой конвейер, 7 — дозатор воды. 8 — бетоносмеситель СБ-80, 9 — шкаф с электроаппаратурой, 10 — ограничительный брус, // — подкос, І2 — направляющая скипового ковша, 13 — опорный брус, Н — скиповой ковш, /5 — ленточный дозатор заполнителей, 16 — дозатор цемента, 17 — бункер заполнителей, /в —приемный бункер цемента, 19 — лестница, 20 — рама бетоносмесителя, 21 — кресло машиниста, 22 — рычаг механизма управлении дозатором цемента |

телей вместимостью 25 м3 с тремя секторными затворами, управляемыми пневмоцилиндрами. Склад заполнителей оборудован стреловым скрепером. Установка оснащена складом цемента вместимостью 15 т с наклонным винтовым питателем для подачи цемента в дозатор. На площадке оператора установлен пульт управления 7 с сигнальной и управляющей аппаратурой и кресло оператора 5.

Система управления обеспечивает два режима работы установки: автоматический и дистанционный (наладочный).

Установка и склад цемента оборудованы подъемными устройствами для приведения их в транспортабельное состояние. Установку транспортируют на буксире автомобилем с погруженным на бортовую платформу складом цемента. Масса установки 6,5 т, склада цемента — 2,3 т.

Бетоносмесительная установка СЬ-70-1 (рис. 17) производительностью 16 м3/ч предназначена для приготовления бетонной

|

/ — дозатор заполнителей, 2 —скиповой подъемник, 3 — секторный распределитель, 4 — смесительный блок, 5—стреловой скрепер, б —загрузочная труба, 7 — бункер цемента, 8 — направляющий блок, 9 — двухбарабанный питатель цемента, 10 — дозатор воды, // — дозатор цемента,

12 — распределительная воронка, 13 — бетоносмеситель, 14 — кабина оператора

смеси на строительных площадках при положительной температуре окружающего воздуха.

Бетоносмесительная установка снабжена двумя гравитационными бетоносмесителями 13 вместимостью 500 л (по объему готового замеса), каждый из которых имеет только одно отверстие для загрузки и выгрузки.

Бетоносмесительная установка оборудована секторным складом вместимостью 200 м3 с четырьмя отсеками по числу фракций заполнителей.

Работа установки начинается с подачи заполнителей стреловым скрепером 5 в зону секторного распределителя 3. Щебень поступает в дозатор заполнителей / через секторные затворы, а песок подается ленточным питателем.

Последовательность подачи материалов и взвешивание их осуществляются автоматически. Дозатор взвешивает поочередно нарастающим итогом четыре фракции заполнителей.

Взвешенный материал из дозатора выгружается в ковш скипового подъемника 2 и подается вверх к распределительной воронке 12.

Одновременно с началом дозирования песка и щебня цемент из бункера 7 вместимостью 12 м3 подается двухбарабанным питателем 9 в дозатор 11 цемента, и включается дозатор 10 воды.

В момент поднятия ковша скипового подъемника к загрузочному отверстию распределительной воронки открывается затвор дозатора цемента и цемент вместе с заполнителями через распределительную воронку поступает во вращающийся барабан бетоносмесителя 13.

По окончании загрузки бетоносмеситель отходит от разгрузочного отверстия распределительной воронки, продолжая смешивание. По окончании смешивания барабан бетоносмесителя автоматически наклоняется и выгружает готовую смесь.

Одновременно с отходом от распределительной воронки одного бетоносмесителя другой, связанный с первым подвижной рамой, занимает положение под загрузку, и весь процесс повторяется.

Расход материалов на один замес для различных составов бетона устанавливает оператор на циферблатных головках дозаторов заполнителей, цемента и воды— дистанционно с пульта управления.

Продолжительность смешивания и время выгрузки задаются оператором на реле времени. При выдаче заданного числа замесов подается световой или звуковой сигнал.

Бетоносмесительная установка СБ-70-1 приготовляет бетонную смесь минимальной подвижности (1—3 см). Мощность электродвигателей установки составляет 31,5 кВт, ее длина 16,4, ширина 6,1 и высота 10,9 м. Масса установки 13,7 т.

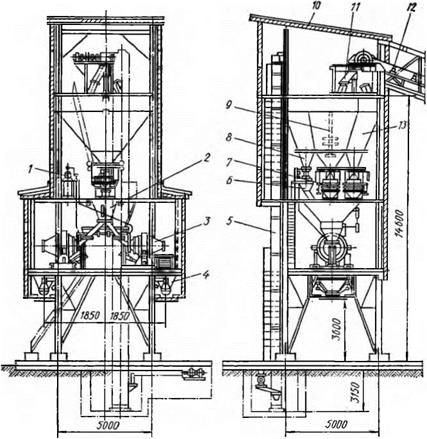

Одноступенчатые (вертикальные) установки бывают различной мощности с бетоносмесителями от 330 до 1600 л по объему готового замеса. Конструкция их однотипна.

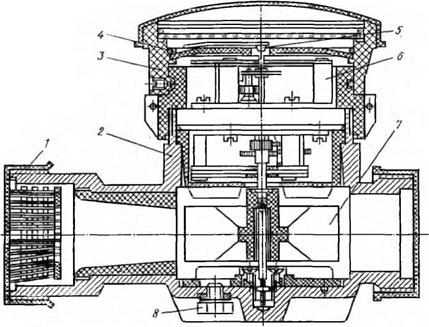

Односекционная бетоносмесительная установка СБ-6 (рис. 18) производительностью 15 м3/ч оснащена двумя гравитационными бетоносмесителями вместимостью 330 л каждый по объему готового замеса. Установка предназначена для приготовления бетонной смеси на плотных и пористых заполнителях.

|

Рис. 18. Односекционная бетоносмесительная установка СЬ-6: 1 — дозатор воды, 2 —приемная воронка, 3 — бетоносмеситель, 4 — раздаточный бункер, 5 — элеватор, 6′ — дозатор цемента, 7 — дозатор заполнителей, 8 — переходные патрубки, 9—сводообрушитель для песка, 10—металлический каркас, //—поворотная воронка, 12 — ленточный конвейер, 13— бункер |

Установка представляет собой четырехэтажное сооружение с металлическим каркасом, имеющим в плане форму прямоугольника с примыкающей к нему наклонной галереей.

Заполнители подаются на четвертый этаж в надбункерное отделение ленточным конвейером 12 н распределяются по отсекам бункера 13 поворотной воронкой 11.

Цемент подается в надбункерное отделение элеватором 5 и распределяется в два отсека бункера. Вместимость каждого отсека бункера рассчитана на создание двухчасового запаса вяжущего материала. Всеми механизмами надбункерного отделения управляет оператор с индивидуальных пусковых пультов.

Механизмы, связанные между собой в технологическом процессе, электрически сблокированы. Наполнение отсеков бункеров фиксируется указателем уровня.

На третьем этаже кроме бункера размещено дозаторное отделение, где расположены два дозатора заполнителей 7, один дозатор цемента 6 и два вододозировочных бака.

Из дозаторов сухие компоненты попадают в приемную воронку 2 и далее в бетоносмесители 3. Приемная воронка и бетоносмесители расположены на втором этаже в бетоносмесительном отделении.

Вода из дозатора направляется в бетоносмесители, минуя приемную воронку.

Пневматическое управление всеми механизмами смесительного и дозировочного отделения выведено на пульты управления, расположенные на каждом этаже.

Бетонная смесь из бетоносмесителей выгружается в раздаточные бункера 4. Из бункеров бетонная смесь выдается в подвижной состав для транспортирования к месту укладки.

Бетоносмесительная установка выполняется сборно-разборной, что позволяет в короткий срок перебазировать ее на новое место.

Аналогичную компоновку оборудования в секции имеют односекционные и двухсекционные бетоносмесительные установки, оснащенные гравитационными бетоносмесителями или бетоносмесителями принудительного смешивания различной вместимости и прозводительности.

БЕТОНОСМЕСИТЕЛЬНЫЕ УСТАНОВКИ

Бетоносмесительные установки предназначены для комплектования бетонных заводов различной мощности, для использования в качестве легкоперебазируемых приобъектных установок по при

готовлению бетонной смеси, а также для создания бетоносмесительных цехов сборного железобетона.

По принципу работы бетоносмесительные установки в зависимости от типа бетоносмесителя бывают цикличного и непрерывного действия.

Бетоносмесители непрерывного действия

Бетоносмеситель гравитационный представляет собой цилиндрический барабан с горизонтальной осью вращения. Загружают от- дозированные материалы и подают воду в барабан непрерывным потоком через специальные воронки. Поступающие в барабан материалы смешиваются и одновременно с помощью лопастей перемещаются от загрузочного отверстия к противоположному торцу барабана. Готовая бетонная смесь выгружается через открытый торец. Гравитационными бетоносмесителями оснащены бетоносмесительные установки СБ-109 и СБ-118 производительностью 120 и 240 м3/ч.

Бетоносмесители принудительные применяют в комплекте с установками СБ-61, СБ-75, СБ-37 и СБ-78.

Принудительные бетоносмесители по конструкции аналогичны и различаются производительностью, размерами и формой рабочих

|

Рис. 13. Бетоносмеситель установки СБ-75; І — рама, 2 — клиноременная передача, 3 — муфта, 4 — лопасть. 5 — распорная втулка. 6 — корпус смесителя, 7 — вал, S — крышка, 9 — шестерня, 10 — редуктор, 11 — электродвигатель |

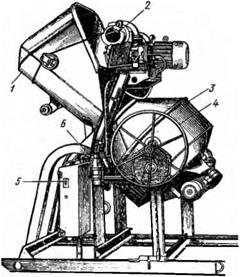

органов. Бетоносмеситель установки СБ-75 (рис. 13) представляет собой корытообразный барабан (корпус 6), в котором размещены два параллельных вала 7 с лопастями 4 специальной конструкции. При одновременном встречном вращении валов непрерывно поступающие в барабан материалы смешиваются.

Отдозированный поток сыпучих и жидких компонентов поступает сверху в приемную часть смесителя, где начинается процесс смешивания. При перемещении компонентов вдоль смесителя и непрерывном смешивании образуется готовая бетонная смесь, которая выдается в транспортные средства или копильник вместимостью 1,2 м3, предназначенный для сокращения перерывов в работе смесителя при задержках в подаче транспортных средств.

Смеситель установки СБ-61 такого копильника не имеет.

Технические характеристики принудительных бетоносмесителей непрерывного действия приведены в табл. 3.

|

Таблица 3. Технические характеристики принудительных бетоносмесителей непрерывного действия в установках

Производительность бетоносмесителей1 |

Производительность бетоносмесителей цикличного действия зависит от вместимости смесительного барабана (чаши) и времени, затрачиваемого на приготовление одного замеса. Ее определяют по формуле

где П — производительность бетоносмесителя, м3/ч; v — вместимость смесительного барабана (чаши) по объему готового замеса, м3; п — количество замесов в час; t{ — продолжительность загрузки барабана, с; to— продолжительность цикла смешивания, с; t3 — продолжительность разгрузки барабана, с; /4 — продолжительность возвращения опрокидного смесительного барабана и исходное положение, или время, необходимое для закрытия затвора после разгрузки, с.

1 Производительность бетоносмесителей непрерывного действия указывается в их паспортах.

Продолжительность загрузки барабана зависит от объема загружаемых материалов, т. е. от вместимости бетоносмесителя, и способа загрузки. Вместимость смесителя указывается в его паспорте. Уменьшение или увеличение загрузки барабана по сравнению с его паспортной вместимостью допускается в пределах небо — лее 10%. Продолжительность загрузки составляет в среднем при подаче материалов загрузочным ковшом 15—20 с и при загрузке из бункера 10—15 с.

Продолжительность разгрузки зависит в основном от конструкции и системы опорожнения бетоносмесителя. При опрокидном барабане время разгрузки составляет 10—20 с.

Затрата времени на возврат барабана или закрытие затвора составляет 10—12 с (меньшее время относится к мелким, а большее— к крупным бетоносмесителям).

Продолжительность цикла смешивания определяется с момента окончания загрузки всех материалов в барабан бетоносмесителя до начала выгрузки готового замеса и зависит прежде всего от вместимости барабана (чаши), частоты его вращения или частоты вращения лопастей, от качества заполнителей, количества вводимого вяжущего и степени подвижности смеси.

В паспорте каждого бетоносмесителя указывается частота вращения барабана. Превышать ее с целью сократить продолжительность смешивания не допускается во избежание расслоения бетонной смеси.

Продолжительность смешивания, как правило, должна устанавливать строительная лаборатория опытным путем.

При отсутствии данных опытной проверки наименьшая продолжительность смешивания бетонной смеси на плотных, тяжелых по объемной массе заполнителях в бетоносмесителях цикличного действия принимается по табл. 4.

|

Таблица 4. Наименьшая продолжительность смедіивания бетонной смеси в бетоносмесителях цикличного действия

|

Продолжительность смешивания бетонной смеси на пористых заполнителях должна быть не менее величин, приведенных в табл. 5, но не более 5 мин.

|

Таблица 5. Наименьшая продолжительность смешивания

бетонной смеси на пористых заполнителях

|

более 1700 |

Н00—1700 |

О О 0 1 о •’Г |

более 1700 |

1400-1700 |

1400-1000 |

более 1700 |

О 0 1 9 |

1400—1000 |

|

|

До 3 |

100 |

120 |

150 |

120 |

150 |

180 |

150 |

180 |

240 |

|

3-8 |

70 |

90 |

120 |

90 |

120 |

150 |

120 |

150 |

210 |

|

8-12 |

55 |

105 |

75 |

75 |

105 |

135 |

85 |

135 |

195 |

|

Свыше 12 |

45 |

95 |

95 |

125 |

125 |

125 |

75 |

125 |

185 |

|

Подвижность бетонной смеси |

|

Продолжительность смешивания (с) для бетонов с объемной массой, кг/ьл3 |

Продолжительность смешивания контролируется автоматически с помощью командоаппарата или счетчика числа оборотов барабана. При их отсутствии можно использовать песочные или водяные часы. Увеличивать продолжительность смешивания больше заданной нецелесообразно, так как это не повышает однородности смеси, а может привести к измельчению зерен крупного заполнителя и снижению подвижности бетонной смеси. Повышению эффекта смешивания способствует определенный порядок загрузки материалов в бетоносмеситель. В барабан (чашу) смесителя сначала подают часть воды (15—20%), необходимую для замеса, затем, не переставая заливать воду, загружают одновременно заполнители и цемент. Причем при загрузке подъемного ковша бетоносмесителя цемент располагают между слоями заполнителей. Если применяют активные добавки мокрого помола, то сначала загружают водный раствор добавок, затем цемент и в последнюю очередь заполнители.

Плохо перемешанную бетонную смесь нетрудно отличить по ее бурому цвету и резко выраженной неоднородности массы. При выгрузке такой смеси из барабана сначала высыпается часть гравия или щебня, не успевшая покрыться слоем раствора, а затем поступает раствор, или наоборот — сначала жидкий цементный раствор, затем гравий. Плохо перемешанная бетонная смесь к укладке не допускается.

БЕТОНОСМЕСИТЕЛИ

Бетоносмесители отличаются многообразием типов и конструктивных решений. Их классифицируют по трем основным признакам: режиму работы, принципу смешивания и исполнению.

По режиму работы бетоносмесители бывают цикличного и непрерывного действия.

В бетоносмеситель цикличного действия перемешиваемый материал загружают порциями (замесами), причем каждый новый замес может быть загружен в барабан (чашу) лишь после выгрузки из пего предыдущего готового замеса.

В бетоносмесителях непрерывного действия загрузка материалов и выгрузка готовой бетонной смеси происходят непрерывно.

По принципу смешивания бетоносмесители делятся на гравитационные (со свободным падением материалов) и принудительные (с принудительным смешиванием компонентов).

В гравитационных бетоносмесителях цикличного и непрерывного действия на стенках смесительного барабана укреплены лопасти, которые при вращении барабана поднимают материал вверх. Под действием силы тяжести материал падает и при этом смешивается.

В принудительных бетоносмесителях цикличного действия материалы смешиваются при вращении лопастей в неподвижной чаше. В принудительных бетоносмесителях непрерывного действия материал смешивается при одновременном встречном вращении двух параллельных валов с лопастями специальной конструкции.

По исполнению бетоносмесители бывают стационарные и передвижные.

Стационарные бетоносмесители применяют при оборудовании заводов и установок, рассчитанных на длительную эксплуатацию.

Передвижные бетоносмесители используют для приготовления бетонной смеси на строительных площадках, находящихся вне радиуса действия бетонного завода, а иногда как стационарные на приобъектных бетоносмесительных установках.

Бетоносмесители цикличного действия

Бетоносмесители гравитационные цикличного действия (БГЦ).

По форме и конструкции смесительного барабана их подразделяют на три группы:

1) с опрокидным смесительным барабаном грушевидной формы, у которого загрузка составляющих и выгрузка бетонной смеси осуществляется с одного открытого торца;

|

|

|

Рис. 7. Бетоносмеситель СБ-101: Рис. 8. Бетоносмеситель СБ-30: 1 — рама с ходовой частью; 2—сме — 1 — загрузочный ковш, 2—механизм подъема ков- сительный барабан, 3 — лопасть, 4— ша. 3 — смесительный барабан, 4—штурвал, 5 — электродвигатель кнопочное управление работой двигателя, 6—до затор ДВК.-40 |

|

водятся с одного торца барабана, а барабан во время разгрузки вращается в сторону, противоположную вращению при смешивании.

Преимущественное распространение получили опрокидные гравитационные смесители. Неопрокидные реверсивные смесители применяют только для комплектования автобетоносмесителей.

Гравитационные бетоносмесители хорошо смешивают подвижные бетонные смеси, но не обеспечивают достаточной однородности жестких бетонных смесей.

Передвижн ыебетоносмесители. Передвижные бетоносмесители выпускают вместимостью 65 и 165 л по объему готового замеса бетонной смеси.

Бетоносмеситель СБ-101 (рис. 7) снабжен смесительным барабаном 2 грушевидной формы, вращающимся на коротком валу. На внутренней конусообразной поверхности барабана укреплены ло

пасти 3. Для смешивания барабан устанавливают в рабочее положение под углом 12° к горизонту. Выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз, причем лопасти, перемещающие смесь в направлении выходного отверстия, способствуют более быстрому опорожнению барабана.

Аналогично бетоносмесителю СБ-101 устроен бетоносмеситель СБ-116А.

Аналогично бетоносмесителю СБ-101 устроен бетоносмеситель СБ-116А.

Барабан бетоносмесителей СБ-101 и СБ-116А приводится в положение загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель СБ-101 оснащен электродвигателем 4. бетоносмеситель СБ-116А — двигателем внутреннего сгорания.

Барабан бетоносмесителей СБ-101 и СБ-116А приводится в положение загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель СБ-101 оснащен электродвигателем 4. бетоносмеситель СБ-116А — двигателем внутреннего сгорания.

Бетоносмеситель СБ-30 (рис. 8) оборудован скиповым подъемником с ковшом 1 для загрузки смесительного барабана 3 грушевидной формы, дозатором ДВК-40 для дозирования воды 6 и шкафом для электроаппаратуры с кнопочным управлением 5 работой двигателя. Бетоносмеситель СБ-30 работает по тому же принципу, что и бетоносмеситель СБ-101.

Стационарные бетоносмесители. Стационарные бетоносмесители выпускаются вместимостью 330, 500, 800, 1600 и 2000 л по объему готового замеса. Бетоносмесители вместимостью 330 л оборудованы скиповым подъемником с ковшом для загрузки смесительного барабана компонентами бетонной смеси и дозатором воды.

Бетоносмеситель СБ-91 показан на рис. 9. Он не имеет скипового подъемника. Смесительный барабан 3 загружается отдозирован — ными компонентами бетонной смеси из дозаторов.

Бетоносмеситель СБ-91 снабжен опрокидным барабаном грушевидной формы. Загрузка составляющих и выгрузка бетонкой смеси осуществляется с одного открытого торца. Привод барабана заключен в траверсу, которая движется вместе с барабаном при опрокидывании, осуществляемом с помощью гидропривода.

Бетоносмесители СБ-10В и СБ-3 (рис. 10) выпускают без скиповых подъемников.

Бетоносмесители СБ-10В и СБ-3 оборудованы опрокидными двухконусными смесительными барабанами 3. Загрузка и выгрузка смесителя СБ-3 производится с одного или двух торцов барабана, смесителя СБ -10В—с двух торцов барабана. На внутренней поверхности барабана укреплены лопасти, расположенные по винтовой линии: в одном конусе лопасти правого, в другом — левого направления. Благодаря такому расположению лопастей поднятые вверх составляющие бетонной смеси падают с двух противоположных лопастей встречным сплошным потоком к центру барабана. При этом компоненты интенсивно смешиваются. Вращается смесительный барабан с помощью привода 4 от электродвигателя. Привод 1 наклона барабана бывает электрическим и пневматическим.

Бетоносмеситель СБ-103 вместимостью 2000 л по объему готового замеса по конструкции аналогичен бетоносмесителю СБ-3, но имеет укороченный смесительный барабан грушевидной формы.

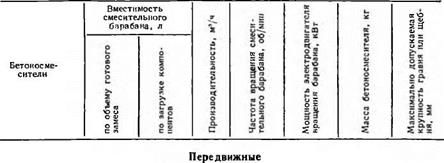

Технические характеристики цикличных гравитационных бетоносмесителей представлены в табл. 1.

|

Таблица 1. Технические характеристики гравитационных бетоносмесителей цикличного действия

|

|

СБ-101 |

65 |

100 |

2,0 |

27,0 |

0,75 |

?13 |

40 |

|

СБ-116А |

65 |

100 |

2,0 |

27,0 |

— |

222 |

40 |

|

СБ-30 |

165 |

250 |

5,0 |

20,0 |

1,1 |

800 |

70 |

|

Стационарные

|

Бетоносмесители принудительные цикличного действия (БПЦ).

Они хорошо смешивают как жесткие и подвижные бетонные смеси

на плотных заполнителях, так и бетонные смеси на пористых заполнителях.

Бетоносмеситель СБ-80 (рис. 11) состоит из неподвижной чаши вместимостью 165 л по объему готового замеса и лопастного аппарата роторного типа в виде вращающейся траверсы с укрепленными на ней смесительными лопастями и двумя скребками для очистки поверхности смесительной чаши. Угол установки смесительных лопастей можно изменять.

Чаша загружается опрокидным ковшом 3 скипового подъемника. Выгружается готовый замес через донный люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Чаша загружается опрокидным ковшом 3 скипового подъемника. Выгружается готовый замес через донный люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Бетоносмеситель прост и надежен в эксплуатации и эффективно используется на полигонах и рассредоточенных строительных объектах.

Бетоносмеситель СБ-,35 снабжен неподвижной цилиндрической чашей вместимостью 375 л по объему готового замеса. Смесительное устройство состоит из пяти смешивающих лопастей и двух скребков, предназначенных для очистки вертикальных поверхностей чаши и внутреннего стакана.

Материалы загружаются через люк в крышке бетоносмесителя.. Готовая смесь выгружается через секторный затвор горизонтального типа, открываемый пневмоцилиндром.

Повышенная скорость вращения и рациональное расположение лопастей смешивающего механизма обеспечивают высокую производительность машины и интенсивность смешивания компонентов смеси. Бетоносмеситель используется на заводах и полигонах железобетонных изделий.

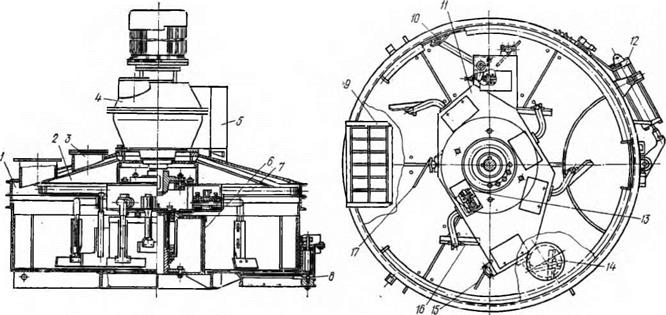

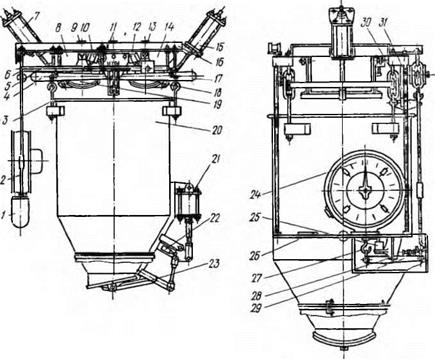

Бетоносмеситель СБ-93 (рис. 12) состоит из неподвижного цилиндрического корпуса-чаши 1 вместимостью 1000 л по объему готового замеса, мотор-редуктора 4 и пульта управления 5. Разгрузочный затвор 8 секторного типа, расположенный в днище чаши, открывается и закрывается от пневмоцилиндра 12. В крышке

|

|

Рис, 12. Бетоносмеситель СБ-93:

1 — корпус-чаша, 2 — крышка, 3 —вытяжной патрубок, 4 — мотор-редуктор, 5 — пульт управлення, 6 — центральный стакан, 7 — сливная труба,

8 — разгрузочный затвор, 9 — загрузочный люк для заполнителей, 10 — наружный очистной скребок, 11 — ротор, 12 — пневмоцнлнндр, 13 — Пру-

жина, 14 — загрузочный патрубок для цемента, 15 — верхняя лопасть, 16 — донная лопасть, 17 — внутренний очистной скребок

2 смесителя предусмотрены загрузочный люк для заполнителей 9 и патрубок для цемента 14, вытяжной патрубок 3 и смотровой люк, расположенный рядом с пультом управления.

Чтобы в смеситель не попадал материал крупнее 70 мм, в загрузочном люке для заполнителей предусмотрена предохранительная решетка.

Смесительное устройство состоит из шести смешивающих лопастей 15 к 16 и двух скребков 10 и 17 для очистки поверхностей центрального стакана 6 и чаши.

Привод смесителя представляет собой вертикально расположенный мотор-редуктор, состоящий из электродвигателя и встроенного редуктора. На выходном валу редуктора закреплен ротор И смесителя. Компоненты бетонной смеси загружают в корпус-чашу при вращающемся роторе.

Технические характеристики принудительных бетоносмесителей цикличного действия (БПЦ) приведены в табл. 2.

|

Таблица 2. Технические характеристики принудительных бетоносмесителей цикличного действия

|

Дозаторы непрерывного действия

Дозаторы непрерывного действия обеспечивают непрерывное автоматическое весовое или объемное дозирование материалов с погрешностью не выше предусмотренной для дозаторов цикличного действия.

U

Создано несколько типов дозаторов, предназначенных для автоматизированных бетоносмесительных установок и заводов непрерывного действия, которые рассчитаны на выдачу до 240 м3/ч бетонной смеси.

Автоматические весовые дозаторы. Дозаторы заполнителей. К ним относятся дозаторы СБ-26А, СБ-110, СБ-114.

|

Маятниковый дозатор СБ-26А (рис. 4, а) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щеб-

ня и гравия) на бетоносмесительных установках производительностью до 30 м3/ч. Дозатором СБ-26А можно дозировать материал крупностью до 40 мм. Дозатор включает в себя следующие основные части: воронку-питатель 1, весовой конвейер с приводом и рычажную систему. К воронке крепятся подвески 2 призменных опор 3, на которых подвешен конвейер.

Весовой конвейер состоит из двух щек 13, натяжного 8 и приводного 10 барабанов, промежуточной передачи, ленты 9 шириной 650 мм и связующих деталей, образующих раму. Натяжение ленты осуществляется винтами 7.

Привод конвейера включает в себя вариатор 14 с редукторной

приставкой и электродвигателем и цепную передачу 12. Рычажная система состоит из связи, рычага 15, призменной опоры 3, подвижной заслонки 5 и перемещаемых грузов 6.

Материал из расходного бункера поступает через воронку-питатель на ленту весового конвейера. Высота слоя материала на ленте устанавливается подвижной и неподвижной заслонками.

Конвейер с материалом на ленте уравновешивается противовесами с грузами (рис. 4,6).

Вариатором устанавливается необходимая скорость движения ленты, а следовательно, и производительность дозатора.

|

Рис. 5. Дозатор заполнителей СБ-110: 7 — воронка-питатель, 2, 3. 5 — кронштейны, 4 — преобразователь усилия, 6 — борт, 7, 12— подшипниковые опоры, 8 — щека рамы конвейера, 9 — лента конвейера, 10 — шарнирные опоры, 11 — натяжной барабан, 13 — винт, 74 — привод конвейера |

При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки, изменяя соответственно высоту слоя материала на ленте до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается (рис. 4,в).

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (рис. 5) предназначен для дозирования заполнителей максимальной крупностью до 70 мм на бетоносмесительных установках производительностью до 60 м3/ч. На воронке 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо, и связанный с ним плунжер преобразователя 4 перемещается. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, пропорциональный нагрузке на ленте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы, схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора может изменяться от 5 до 50 т/ч.

Дозаторы СБ-114 и СБ-115 предназначены для дозирования заполнителей с максимальной крупностью до 70 мм в бетоносмесительных установках непрерывного действия производительностью соответственно 120 и 240 м3/ч. Производительность дозатора СБ-114 от 30 до 100 т/ч, дозатора СБ-115 — от 60 до 200 т/ч. По конструктивной схеме и принципу действия они аналогичны дозатору СБ-110, но отличаются большей шириной ленты— 1200 мм.

Дозаторы цемента. К ним относятся дозаторы СБ-39А. СБ-71А и СБ-90.

|

. Рис. 6. Дозатор цемента СБ-39А: 1 — барабанный питатель, 2 — заслонка, 3—рычаг, 4—натяжное устройство, 5—кожух, 6 — лента конвейера, 7 — щека рамы конвейера, 8 — призма, 9 — приводной барабан, 10 — стойка, 11 — привод конвейера, 12 — привод барабанного питателя |

Дозатор СБ-39А (рис. 6) предназначен для непрерывного дозирования цемента на бетоносмесительных установках. Дозатор состоит из барабанного питателя и ленточного конвейера с индивидуальными приводами. Ширина ленты конвейера 650 мм. Барабанный питатель 1 предназначен для равномерной подачи цемента из бункера на конвейер; одновременно он служит шлюзовым затвором.

Подвижная заслонка 2 устанавливает определенную высоту слоя цемента на ленте 6 конвейера. Рычаги 3 с противовесами и контргруз создают уравновешенную систему при определенной массе цемента, находящегося на ленте конвейера.

При изменении заданной массы на ленте конвейера рычаги с установленной на них заслонкой 2 увеличивают или уменьшают размер проходной щели, отчего изменяется высота слоя цемента на ленте 6.

Два микропереключателя, укрепленные на стойке 10, предназначены для ограничения отклонения конвейера от горизонтали на угол более ±4°. При превышении этого угла конвейер останавливается.

Производительность дозатора составляет от 3,5 до 15 т/ч. Производительность конвейера колеблется за счет изменения скорости движения ленты конвейера, а производительность барабанного питателя— за счет изменения частоты вращения барабана.

Дозатор цемента СБ-71А производительностью от 5 до 20 т/ч имеет более совершенную конструкцию, чем дозатор СБ-39А, и иной принцип дозирования материала.

Принципиальная схема дозатора построена таким образом, что обеспечивает автоматическое регулирование производительности, как у дозатора СБ-110. Погрешность при дозировании цемента составляет не более ±2%.

Дозатор СБ-90 производительностью от 25 до 100 т/ч имеет две замкнутые независимые системы регулирования: массы на ленте конвейера и скорости движения ленты. Так как эти системы независимы и масса материала, находящегося на ленте, при любой скорости ее движения поддерживается неизменной, то, изменяя скорость движения ленты, можно установить требуемое значение производительности путем изменения установки задатчика системы регулирования скорости.

Погрешность при дозировании цемента составляет не более

±2%.

Объемные дозаторы. Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала. Погрешность при дозировании заполнителей составляет не более ±2,5%, цемента ±2%.

Чтобы на погрешность дозирования не влияли изменения влажности, плотности, гранулометрического состава материала, объемные дозаторы оснащены специальной системой регулирования.

На бетоносмесительных установках производительностью 5 м3/ч применяют ленточные объемные дозаторы непрерывного действия для заполнителей и винтовые для цемента.

Для дозирования воды на указанных установках применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с тарированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси. Погрешность дозирования воды не более ±2%.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч. Насосы-дозаторы обеспечивают дозирование с погрешностью не более ±2%.

Дозаторы цикличного действия

Объемные дозаторы. Для сыпучих составляющих материалов бетонной смеси объемных дозаторов промышленность не выпускает.

Для воды и жидких добавок объемные дозаторы изготовляют в комплекте с бетоносмесителями малой вместимости (до 330 л по объему готового замеса) и отдельно для бетонных заводов со смесителями такой же вместимости.

Наибольшее распространение получил дозатор ДВК-40 (рис. 1), который может работать в цикличном или непрерывном режиме.

В корпусе 2 дозатора под действием потока воды вращается крыльчатка 7. Частота вращения крыльчатки прямо пропорциональна количеству проходящей через нее воды, которое фиксируется показанием стрелки 5. За один оборот через дозатор проходит 100 л воды.

При цикличном режиме работы жидкость дозируют следующим образом. Совмещают стрелку с нулем шкалы, вращая установочное

|

Рис. 1. Дозатор жидкости ДВК-40: 1—фильтр, 2 — корпус, 3—установочное кольцо, 4 — циферблат, 5 —стрелка, 6—счетная головка; 7 — крыльчатка, <5— сливная пробка |

кольцо 3 с циферблатом 4. После этого открывают пробковый кран и следят за движением стрелки. Отмерив необходимую дозу, перекрывают воду.

Весовые дозаторы. Весовой дозатор состоит из весового дозировочного бункера (мерника), загрузочного устройства, грузоприемных рычагов, весового механизма и механизмов управления.

Загрузочное устройство может быть выполнено в виде затвора, с помощью которого впускают и регулируют поток материалов, поступающий в мерный сосуд дозатора из расходного бункера бетоносмесительной установки.

Загружать материалы можно также с помощью питателей (лотка или винтового конвейера), устанавливаемых между выпускным

отверстием бункера и мерником дозатора, которые обеспечивают более равномерную загрузку дозатора.

Весовые дозаторы устраивают одно — и многофракционными. У однофракционных дозаторов каждый весовой бункер в комплекте с весовым устройством предназначен для одной фракции материала.

У многофракционных дозаторов с общим весовым устройством в одном бункере поочередно отвешиваются нарастающим итогом две-четыре фракции заполнителей.

Автоматические дозаторы АДУБ применяют на бетоносмесительных установках с несколькими бетоносмесителями вместимостью 330, 800 и 1600 л по объему готового замеса.

Комплект дозаторов типа АДУБ состоит из автоматических весовых дозаторов для заполнителей (песка, гравия или щебня) АВДИ, цемента АВДЦ и жидкостей (воды, добавок, дозируемых в жидком виде, и водных растворов этих добавок) АВДЖ.

Дозаторы типа АДУБ управляются по сигналам, вырабатываемым индуктивными преобразователями Д-3.

Число дозаторов в комплекте зависит от типа бетоносмесительной установки. В комплект могут входить два дозатора для заполнителей, дозатор для жидкостей и дозатор для цемента.

Автоматические дозаторы АВДИ-425М и АВДИ-1200М (рис. 2) многофракционные, предназначены для последовательного взвешивания двух фракций — песка и щебня (гравия). На раме 16 дозатора смонтированы две впускные воронки 8 и 14 с впускными секторными затворами 18 и 19, которые открываются и закрываются с помощью пневмоцилиндров 7 и 15. К раме 16 прикреплена на подвесках 5 рычажная система, состоящая из грузоприемных рычагов 4 и 17, передаточных рычагов 6, 29 и 30, тяги 2. Площадка 26, на которой установлен циферблатный указатель 24, прикреплена к раме 16 на стяжках 31. Циферблатный указатель соединен с рычажной системой с помощью тяги 27. К рычажной системе на крюках 3 подвешен весовой бункер 20 с выпускным затвором 23 и пневмоцилиндром 21. Для управления пневмоцилиндрами на раме 16 укреплены три электропневматических клапана 9, 11 и 13, соединенных с пневмоцилиндрами с помощью резинотканевых рукавов. Для блокировки впускных и выпускных затворов установлены конечные выключатели 10, 12 и 22. Для успокоения колебаний весовой системы внизу под циферблатным указателем установлен демпфер 25, закрытый кожухом 1 вместе с тягой 27 и передаточным рычагом 29.

Дозатор АВДИ-425М по конструкции анологичен дозатору АВДИ-1200М, но отличается от него габаритными размерами и грузоподъемностью.

Дозатор АВДИ-2400М однофракционный, отличается от предыдущих грузоподъемностью и габаритными размерами.

Дозаторы цемента АВДЦ снабжены двумя винтовыми питателями для подачи цемента двух разных марок из расходных бункеров, в весовой.

Дозаторы жидкостей АВДЖ аналогичны по конструкции дозаторам для заполнителей.

Для загрузки бетоносмесителей вместимостью 750 и 1500 л освоено производство дозаторов ДБ, которые предназначены для замены дозаторов АДУБ. По конструкции дозаторы ДБ не отличаются от дозаторов АДУБ, но имеют большие пределы дозирования.

|

Рис. 2. Автоматический весовой дозатор заполнителей АВДИ-1200М: 1 — кожух, 2, 27 — тяги, 3 — крюки, 4, 17 — грузопрнемные рычаги, 5 — подвески, 6, 29, 30 — передаточные рычаги, 7, 15, 21 — пнеимоцилиндры, 8, 14 — воронки, 9, 11, 13 — электропневматические клапаны, 10, 12, 22 — конечные выключатели, 16 — рама, 18, 19 — секторные впускные затворы, 20 — весовой бункер, 23—выпускной затвор, 24 — циферблатный указатель, 25 — демпфер (масляный успокоитель), 26 — площадка, 28 — регулировочный винт, 31 — стяжка |

Кроме того, расширена номенклатура дозаторов. Помимо двухфракционных дозаторов заполнителей разработаны однофракционные дозаторы песка и щебня, а также объемно-весовой дозатор керамзитового гравия. Дозаторы ДБ имеют индексы: ДБП — для песка, ДБЩ — для щебня, ДБПК — для песка и керамзита, ДБЦ — для цемента, ДБЖ — для жидкостей.

Дозаторы ДБ имеют более высокую надежность и безопасную в эксплуатации аппаратуру управления, выполненную на полупроводниковых элементах.

Для бетоносмесительных установок с бетоносмесителями вмес* тимостью 250 л по загрузке выпускается комплект дозаторов ВДБ — 250 и для бетоносмесительных установок с бетоносмесителями вместимостью 500 и 750 л — комплект дозаторов ВДБ-500. Комплекты состоят из дозаторов цемента ДЦ-100 и ДЦ-200, дозаторов заполнителей ДЦ-500 и ДЦ-1200 и дозаторов жидкостей ДЖ-Ю0 и ДЖ< 200, а также аппаратуры для автоматического управления.

Дозаторы заполнителей ДЦ-500 и ДЦ-1200 предназначены для после: довательного дозирования трех фракций заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бетоносмесительной установки. Заполнители дозируются непосредственно в ковше скипового подъемника.

Дозаторы заполнителей ДЦ-500 и ДЦ-1200 предназначены для после: довательного дозирования трех фракций заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бетоносмесительной установки. Заполнители дозируются непосредственно в ковше скипового подъемника.

Дозатор жидкости ДЖ-Ю0 (рис. 3) состоит из неравноплечего сдвоенного рычага 1, опирающегося посредством призм

на раму 2. Один конец рычага 1 связан тягой с пружинным циферблатным указателем массы <3, а к другому концу на двух призменных опорах подвешен грузоприемный ковш 5. Ковш снабжен впускным и выпускным 4 затворами клапанного типа с диафрагменным пневмоприводом 6 и преобразователями контроля положения затворов.

Дозатор ДЖ-200 отличается от дозатора ДЖ-100 размерами грузоприемного ковша.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемного ковша и соотношением плеч сдвоенного рычага.

ДОЗАТОРЫ

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) компонентов (цемент, заполнители, вода и добавки) перед поступлением в бетоносмеситель. Погрешность дозирования составляющих материалов бетонной смеси допускается для цемента, воды и добавок ±2%, для заполнителей ±2,5% по массе (СНиП Ш-15—76).

Цикличное или непрерывное дозирование осуществляют с помощью дозаторов для заполнителей, цемента, воды и добавок.

Дозаторы цикличного действия отмеривают загруженную в мерник дозу материала и после разгрузки повторяют цикл.

Дозаторы непрерывного действия выдают равномерным потоком материал, отмериваемый непрерывно.

По принципу действия дозаторы делятся на объемные, весовые и объемно-весовые (смешанные).

Объемные дозаторы просты по конструкции, однако обеспечить на них необходимую точность дозирования сыпучих составляющих бетонной смеси трудно. Объясняется это влиянием физико-механических свойств сыпучих материалов (влажность, крупность, объемная масса), а также способом заполнения мерника (интенсивность и высота истечения, степень уплотнения). Погрешность дозирования повышается с увеличением крупности материалов, интенсивности и высоты его истечения. Объемные дозаторы жидкости равноценны по точности дозирования весовым дозаторам, поэтому их широко используют при приготовлении бетонной смеси.

Объемное дозирование сыпучих составляющих применяется на отдельно стоящих бетоносмесителях и бетоносмесительных установках непрерывного действия малой производительности.

Весовые дозаторы сыпучих составляющих бетонной смеси дают более высокую точность дозирования. Поэтому весовое дозирование сыпучих компонентов применяют повсеместно на бетоносмесительных установках средней и большой производительности.

Объемно-весовые дозаторы предназначены для дозирования компонентов бетона на легких заполнителях — керамзитобетона. По объему дозируют керамзит, поскольку его доза по массе не является характерной величиной из-за колебания в широких пределах величины объемной массы.

Суммарная заданная масса керамзита и песка обеспечивается добавлением необходимого количества песка по массе.

По способу управления дозаторы бывают с ручным, дистанционным и автоматическим управлением.

При ручном управлении цикличных дозаторов открывают и закрывают впускные и выпускные затворы вручную. При управлении дозаторами непрерывного действия вручную изменяют производительность, регулируя высоту слоя материала или скорость его передвижения.

При дистанционном управлении загрузку, дозирование и выгрузку материалов производят с пульта управления. Дозировщик, наблюдая за стрелками циферблатных указателей, нажимает соответствующие кнопки (ключи, тумблеры) управления исполнительными механизмами загрузки и выгрузки мерника дозатора.

В дозаторах непрерывного действия дистанционное регулирование их производительности осуществляют с пульта.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходит автоматически.

В дозаторах цикличного действия ручное и дистанционное управление применяют как на объемных, так и на весовых дозаторах, автоматическое — только на весовых. В дозаторах непрерывного действия ручное управление используют только при объемном дозировании, дистанционное — при объемном и весовом, автоматическое— при весовом.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

§ 1. ОБЩИЕ СВЕДЕНИЯ

Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящей из цемента, воды, заполнителей и в необходимых случаях специальных добавок.

Приготовляют бетонную смесь в бетоносмесителях. В зависимости от назначения бетонной смеси для ее приготовления можно применять различные виды цементов, удовлетворяющих требованиям, установленным соответствующими стандартами. Выбор цементов определяется условиями службы бетонной конструкции, а также требуемой прочностью бетона и условиями твердения бетонной смеси.

Наибольший размер зерен крупного заполнителя подбирается в зависимости от наименьших размеров бетонируемой конструкции или расстояния между стержнями арматуры, а также в зависимости от типа и вместимости бетоносмесителей.

Число фракций крупного заполнителя (щебня или гравия) должно быть не менее двух при крупности зерен заполнителя 40 и 70 мм в бетонах марки 200 и выше, а в гидротехнических бетонах независимо от марки; не менее трех фракций в гидротехнических бетонах при крупности зерен заполнителя 120 мм и выше. Мелкий заполнитель (песок) используют одной или двух фракций. При приготовлении бетонной смеси заполнители различных фракций дозируют раздельно.

Состав бетонной смеси устанавливает лаборатория путем экспериментальных предварительных подборов. Состав смеси должен обеспечить в заданные сроки проектную марку бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и др.

Лаборатория подбирает состав бетонной смеси с наименьшим для данных условий расходом цемента. Такой состав выражается соотношением масс материалов, идущих на приготовление 1 м3 бетона или на один замес бетоносмесителя. Например, соотношение

1 :3,3: 6,5 выражает состав бетона, в котором на 1 часть цемента по массе приходится 3,3 части песка и 6,5 части щебня или гравия.

Лаборатория также указывает расход цемента в килограммах на 1 м3 бетона (или на один замес) и водоцементное отношение (В/Ц), представляющее собой отношение массы воды к массе цемента. По указанному водоцементному отношению определяют количество воды, требующееся на 1 м3 бетона или на один замес.

Подобранный состав бетонной смеси в процессе работ систематически корректируется с учетом изменяющейся влажности заполнителей для обеспечения постоянства заданного водоцементного отношения.

Бетонные смеси в зависимости от их технологических свойств разделяют на обладающие подвижностью и жесткие. Бетонная смесь, обладающая подвижностью, способна растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Жесткая бетонная смесь требует интенсивного вибрирования для заполнения ею формы и уплотнения.

Подвижность бетонной смеси характеризуется измеряемой в сантиметрах величиной осадки конуса, свежеотформованного из контролируемой бетонной смеси. Бетонные смеси, имеющие осадку конуса от нуля до 3 см, называют малоподвижными, с осадкой 3— 8 см — умеренно подвижными, с осадкой 8—16 см — подвижными и более 16 см — литыми.

Подвижность бетонной смеси определяют изготовленным из листовой стали конусом № 1 или № 2 (ГОСТ 10181—76).

Если осадка конуса окажется равной нулю, то смесь признают не обладающей подвижностью и ее технологические свойства должны характеризоваться жесткостью. Жесткость бетонной смеси определяется по времени вибрации (в секундах), необходимому для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения ее жесткости (ГОСТ 10181—76).

|

Назначаемые показатели подвижности бетонных смесей

Показатели подвижности или жесткости бетонных смесей для сборных изделий назначают с учетом средств виброуплотнения, а также густоты армирования и размеров изделий (СН 386—74).

Подвижность и жесткость бетонной смеси зависят главным образом от количества содержащейся в ней воды, а для получения требуемой прочности бетона необходимо соблюдать заданное водоцементное отношение.

Благодаря пониженному содержанию воды в жестких бетонных смесях по сравнению со смесями, обладающими подвижностью, достигается более высокая прочность бетона при одинаковом расходе цемента.

Одинаковую прочность бетона можно получить, применяя обладающую подвижностью бетонную смесь или жесткую с уменьшенным содержанием цемента. Однако использование жестких бетонных смесей позволяет экономить от 10 до 25% цемента.

Для производства бетонной смеси промышленность выпускает бетоносмесительные установки цикличного и непрерывного действия различной производительности, предназначенные для комплектования бетонных заводов круглогодичного действия, либо для применения в качестве приобъектных предприятий в летнее время.

На бетоносмесительных установках цикличного действия используются бетоносмесители с периодически повторяющейся загрузкой компонентов, смешиванием и выгрузкой готовой бетонной смеси.

На бетоносмесительных установках непрерывного действия загрузка компонентов бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно.

Бетоносмесительная установка представляет собой комплект технологического оборудования для дозирования компонентов и приготовления бетонной смеси с устройствами для приема компонентов и выдачи готовой бетонной смеси. Оборудование смонтировано на сборно-разборном металлическом каркасе либо отдельными блоками. При блочном решении конструкций сокращаются сроки монтажа и демонтажа, упрощается перевозка установки по железной дороге или автотранспортом.

В состав предприятия по производству бетонной смеси — бетонного завода, помимо бетоносмесительной установки, входят склады цемента и заполнителей, энергетическое хозяйство, лаборатория и отдел контроля, заводоуправление с функциональными отделами. Завод может быть оборудован устройством для подогрева или охлаждения компонентов бетонной смеси, а также приготовления водных растворов различных добавок, оборудованием для обогащения (промывки, сортировки) заполнителей, ремонтно-механической мастерской.

Бетонные заводы и приобъектные бетоносмесительные установки оснащают в основном механизированными или автоматизированными складами цемента силосного типа, состоящими из однотипных силосов (банок) цилиндрической формы. Склады силосного типа надежно защищают цемент от атмосферной и грунтовой влаги.

На небольших бетоносмесительных установках применяют инвентарные силосьт вместимостью 15 и 25 т, на бетонных заводах — силосы вместимостью от 100 до 1500 т каждый.

На бетонных заводах заполнители обычно хранят в рассортированном виде в штабелях, конусных или других отсыпках в основном на механизированных открытых складах, а на некоторых небольших постоянно действующих заводах — на складах закрытого типа. Как открытые, так и закрытые склады размещают на забетонированных площадках с надлежащим уклоном для быстрого отвода воды, дренирующей сквозь толщу материала.

Бетонный завод или приобъектная бетоносмесительная установка вырабатывают, как правило, готовую бетонную смесь, но при необходимости могут выдавать отдозированные компоненты сухой бетонной смеси. Сухая бетонная смесь бывает необходима при разбросанном фронте укладки бетона, например при дорожных или туннельных работах, когда невозможно сохранить высокое качество готовой бетонной смеси из-за дальности транспортирования. В этом случае бетонную смесь приготовляют в автобетоносмесителях в пути следования до места укладки. Сухая бетонная смесь, загруженная на заводе в автобетоиосмеситель, после затворения водой смешивается в пути, и на объект доставляется готовая бетонная смесь.

БЕТОННЫЕ РАБОТЫ

В соответствии с «Основными направлениями развития народного хозяйства СССР на 1976—1980 гг.», утвержденными XXV съездом КПСС, в десятой пятилетке предусматривается увеличить капитальные вложения в народное хозяйство на 24—26% по сравнению с предыдущим пятилетием. При этом объем строительно-монтажных работ возрастет почти на 20%. Весь прирост объемов строительномонтажных работ должен выполняться без увеличения количества рабочих за счет роста производительности труда в строительстве на 29—32%.

В нашей стране создана мощная строительная индустрия, располагающая крупными строительно-монтажными организациями, квалифицированными кадрами, большим парком машин. В то же время значительно повышается техническая оснащенность строительно-монтажных организаций высокопроизводительными машинами и механизированным инструментом.

Все это создает необходимые предпосылки для успешного претворения в жизнь заданий десятого пятилетнего плана работниками строительства.

В десятой пятилетке в 1,2—1,3 раза увеличится заводское изготовление сборных железобетонных конструкций и деталей.

Наряду со сборными железобетонными конструкциями возрастает применение в строительстве монолитного бетона и железобетона и прежде всего в дорожном, аэродромном и гидротехническом строительстве, при сооружении элеваторов, резервуаров, а также зданий в сейсмических районах страны.

Широкое распространение бетона и железобетона в строительстве определяется его достоинством как строительного материала. Бетон — это прочный, долговечный и огнестойкий материал. Из бетона можно изготовить конструкции и изделия любой формы и размеров.

Применение бетона как строительного материала относится к глубокой древности. Вяжущими материалами для бетона были глина, гипс и известь. В XVIII и начале XIX в. стали применять гидравлическую известь и романцемент.

Применение бетона в строительстве стало значительно расширяться с изобретением портландцемента. Однако в дореволюционной России цементная промышленность развивалась медленно и объемы бетонных работ были невелики.

Только после Великой Октябрьской социалистической революции выросшая в годы пятилеток цементная промышленность позволила резко увеличить объемы бетонных работ. Теперь общий объем бетонных работ в СССР составляет сотни миллионов кубических метров в год.

Бетонные работы максимально механизируются, а процесс приготовления бетонной смеси автоматизируется. В 1976—1980 гг. намечается осуществить реконструкцию и модернизацию действующих бетонорастворных заводов и установок с целью перевода их на автоматизированный режим работы.

Для доставки бетонной смеси к месту укладки широкое распространение получат специализированные транспортные средства — автобетоновозы и автобетоносмесители. Соответственно должно быть сокращено применение для этой цели автосамосвалов.

Должны получить развитие бескрановые способы укладки бетонной смеси за счет использования бетононасосов и ленточных бетоноукладчиков. Для лучшего и более полного использования механизмов необходима высокая квалификация рабочих-бетонщи — ков, приобретение ими теоретических знаний и практических навыков.

Подготовка квалифицированных рабочих в нашей стране осуществляется через систему профессионально-технических училищ Партия и Правительство уделяют большое внимание обеспечению всех отраслей народного хозяйства квалифицированными рабочими кадрами. Подтверждением этого является принятое в 1977 г. Центральным Комитетом КПСС и Советом Министров СССР Постановление «О дальнейшем совершенствовании процесса обучения и воспитания учащихся системы профессионально-технического образования». В настоящее время в стране действует около 6 тысяч профессионально-технических училищ. В последние годы неуклонно увеличивается число средних профтехучилищ, в которых созданы необходимые условия для получения рабочей профессии и полного среднего образования, а также всесторонней подготовки к самостоятельной трудовой жизни.