Архивы рубрики ‘АРМАТУРНЫЕ И БЕТОННЫЕ. РАБОТЫ’

Применение бетоне с противоморозными добевкеми

Бетон с противоморозными добавками обладает способностью твердеть при отрицательных температурах. В качестве противо — морозных добавок применяют хлорид натрия в сочетании с хлоридом кальция (ХН+ХК); нитрит натрия (НН); поташ (П); соединение нитрата кальция с мочевиной (НКМ); нитрит натрия в сочетании с хлоридом кальция (НН+ХК); нитрит-нитрат-хлорид кальция (ННХК); нитрат кальция в сочетании с мочевиной (НК+ +М), нитрит-нитрат-хлорид кальция в сочетании с мочевиной (ННХК+М).

Величина нарастания прочности бетона на портландцементах с противоморозными добавками показана в табл. 21.

Оптимальное количество добавок в зависимости от расчетной температуры твердения бетона, состояния материалов (холодные, оттаянные или подогретые), величины водоцементного отношения, типа цемента и его минералогического состава находится в пределах З…16% от массы цемента и устанавливается в строительной лаборатории.

|

Таблица 21. Нарастание прочности бетона на портландцементах с противоморозными добавками

Примечание. При использовании быстротвердеющих портландцементов приведенные величины умножают на коэффициент 1,2, а шлаковых и пуццолановых портландцементов—на0,8 |

При выборе вида противоморозной добавки необходимо учитывать область применения бетонов с химическими добавками, так как для различных конструкций в зависимости от типа армирования и агрессивности среды, в которой будут находиться конструкции при эксплуатации, существуют ограничения по применению того или иного вида добавок (СНиП III-15—76), а для предварительно напряженных конструкций, армированных термически упрочненной сталью, и для железобетонных конструкций электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток, не допускается применение противоморозных добавок.

Бетонную смесь с противоморозными добавками можно транспортировать в неутепленной таре. Предельная продолжительность транспортирования и допускаемый срок укладки бетонной смеси зависят от ее подвижности; их устанавливают в строительной лаборатории.

Укладываемая в конструкцию бетонная смесь не должна содержать частиц льда, снега, смерзшихся комьев материала. Бетонную смесь с противоморозными добавками укладывают в конструкции и уплотняют, соблюдая общие правила укладки. Поверхность бетона, не защищенную опалубкой, укрывают во избежание вымораживания влаги. Бетон выдерживают под укрытием до получения распалубочной прочности.

Если после укладки бетона температура его стала ниже расчетной, принятой при установлении концентрации водных растворов противоморозных добавок, уложенный бетон утепляют сухими опилками (слоем 10…15 см), сухим песком (слоем 30…40 см), снегом (слоем 40…60 см) или сочетают выдерживание бетона по способу термоса с искусственным обогревом до момента достижения бетоном необходимой прочности.

Выдерживание бетона способом термоса

Способ термоса применяют в основном при бетонировании массивных конструкций. Для легких каркасных конструкций этот способ не применяют, так как утеплять их трудно.

Массивность конструкции характеризуется отношением суммы охлаждаемых (наружных) поверхностей к ее объему. Это отношение называется модулем поверхности Лїп, который определяют по формуле

Мп = F/K,

где F — площадь поверхности, м2; V — объем, м3.

При определении модуля поверхности не учитывают поверхности конструкций, соприкасающиеся с немерзлым грунтом или хорошо прогретой бетонной или каменной кладкой. Чем меньше Ми, тем конструкция массивнее.

Для колонн и балок модуль поверхности определяют как отношение периметра элемента (в плоскости поперечного сечения) к площади поперечного сечения.

Способом термоса пользуются при выдерживании конструкций с модулем поверхности до 6. Часто способ термоса для таких конструкций сочетают с периферийным электропрогревом. Для использования способа термоса в конструкциях с более высокими значениями модуля поверхности применяют предварительный электроразогрев бетонной смеси или в бетонную смесь при приготовлении вводят добавки — ускорители твердения бетона, которые одновременно снижают температуру замерзания бетона. В эгих случаях можно применять способ термоса в конструкциях с модулем поверхности 8… 10.

При выдерживании способом термоса конструкций с модулем поверхности более 3 применяют быстротвердеющие портландце — менты и портландцементы высоких марок (не ниже 400), которые не только быстро набирают прочность, но и выделяют при твердении повышенное количество тепла. В результате сокращается время, в течение которого бетон должен быть предохранен от замерзания, а также повышается запас тепла в нем, т. е. облегчаются условия термосного выдерживания бетона.

Для сокращения срока получения бетоном критической прочности бетонную смесь укладывают с максимально допускаемой температурой, опалубку утепляют, а уложенный в конструкцию бетон укрывают.

Утепление опалубки должно быть выполнено без зазоров и щелей, особенно в углах и местах стыкования теплоизоляции. Для уменьшения продуваемости опалубки и предохранения теплоизоляционных материалов от увлажнения по обшивке опалубки прокладывают слой толя.

Если опалубка состоит из железобетонных плит-оболочек, утепление к ним прикрепляют с наружной стороны, а с внутренней стороны, соприкасающейся с бетонной смесью, их предварительно отогревают. Выступающие углы, тонкие элементы и другие части, остывающие быстрее основной конструкции, утепляют на длине участка, назначаемого проектом производства работ.

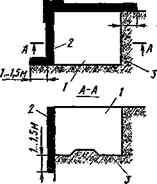

Поверхности ранее забетонированных блоков и оснований, подверженных воздействию наружного воздуха в местах примыкания

к свежеуложенному бетону, утепляют на полосе шириной 1…1.5 м (рис. 121).

![]()

![]()

После окончания бетонирования немедленно утепляют верхнюю грань блока теплоизоляцией, которая по своим качествам не уступает утепленной опалубке. Опалубку и утепление снимают с разрешения технического персонала после достижения бетоном необходимой критической прочности при остывании бетона в наружных слоях до 0°С. Опалубку следует снимать до примерзания ее к бетону.

После окончания бетонирования немедленно утепляют верхнюю грань блока теплоизоляцией, которая по своим качествам не уступает утепленной опалубке. Опалубку и утепление снимают с разрешения технического персонала после достижения бетоном необходимой критической прочности при остывании бетона в наружных слоях до 0°С. Опалубку следует снимать до примерзания ее к бетону.

После распалубливания бетон необходимо временно укрывать теплоизоляционным материалом во избежание его’растрескивания, если разность температур поверхностного слоя бетона и наружного воздуха превышает 20°С для конструкций с модулем поверхности от 2 до 5 и 30°С для конструкций с модулем поверхности 5 и выше.

Массивные блоки с модулем поверхности менее 2 и блоки гидротехнических сооружений распалублива — ют, учитывая заданные проектом

наибольшие допускаемые температурные перепады между ядром блока и его поверхностью и между поверхностью блока и наружным воздухом.

Укладка бетонной смеси

Состояние оснований, на которые укладывают бетонную смесь, а также метод укладки должны исключать возможность деформации основания из пучинистых грунтов и замерзания бетона в месте контакта с основанием. Пучинистые грунты до начала укладки бетонной смеси в фундамент отогревают в местных тепляках из брезента, полиэтилена, фанеры до положительной температуры на глубину не менее 50 см и защищают от промерзания. Отогревают пучинистое основание электрическими нагревателями или воздухоподогревателями; горизонтальными и вертикальными электродами; приборами с колпаками, отражающими тепло на основание.

При производстве бетонных работ с выдерживанием бетона способом термоса или при сочетании этого способа с предварительным электроразогревом бетонной смеси слой старого бетона в месте контакта с бетонируемой конструкцией до укладки теплой бетонной смеси отогревают на глубину, определяемую проектом производства работ (примерно 30 см), и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Бетонная смесь с положительной температурой, а также смесь с противоморозными добавками могут быть уложены на не — отогретый старый бетон, скалу или непучинистый грунт, если по расчету в зоне контакта со старым бетоном (или основанием) на протяжении расчетного периода выдерживания бетона не произойдет его замерзания.

Если бетонируют конструкции с последующим прогревом бетона, то допускается укладывать бетонную смесь с положительной температурой на чеотогретое непучинистое основание или на старый бетон, с которого удалена цементная пленка. В этом случае к началу прогрева бетона его температура в месте контакта с основанием должна быть не ниже 2°С.

Перед бетонированием утепленную опалубку и арматуру обязательно очищают от снега и наледи горячим воздухом.

Бадьи и бункера, применяемые для подачи бетонной смеси, накрывают утепленными крышками, обшивают снаружи фанерой по войлоку или утепляют другими способами. Перед началом работ и периодически в процессе работ их прогревают паром или горячей водой.

Разрывы длиной не менее 0,7 м заполняют бетонной смесью и прогревают после остывания ранее уложенного в смежные участки бетона до 15°С.

Если в рабочем шве замерз бетон, промерзший участок отогревают до полного оттаивания (обычно паром в течение нескольких часов), снимают и удаляют промерзший незатвердевший слой, обрабатывают поверхность старого бетона по установленным правилам и только после этого продолжают бетонирование.

При замоноличивании стыков сборных и сборно-монолитных конструкций перед укладкой бетонной смеси поверхности полостей стыков (каналов) очищают от снега и наледи, отогревают до расчетной температуры (но не менее 15°С) на заданную глубину. Отогрев можно не производить, если для замоноличивания используют бетоны с противоморозными добавками. В противном случае стыки замоноличивают с электропрогревом, в греющей опалубке или с инфракрасном обогревом. Стыки каркасных конструкций (колонны, балки), насыщенные арматурой и закладными деталями, можно замоноличивать с индукционным прогревом.

Каналы для напрягаемой арматуры заполняют бетонной смесью без противоморозных добавок, предварительно отогрев стенки каналов до положительной температуры. Затем обогревают бетонную смесь при температуре не более 50°С за счет нагревания арматурного пучка или стержня до температуры не более 90°С, пропустив через него электрический ток.

Приготовление и транспортирование бетонной смеси

Состояние материалов для приготовления бетонной смеси в зимнее время имеет особо важное значение. Хранение материалов зимой значительно усложняется. Помещения для хранения цемента. должны иметь плотные ограждения, не допускающие попадания снега.

Песок, гравий и щебень во избежание смешивания со снегом необходимо складывать на сухих возвышенных местах, защищенных от снежных заносов. Форма штабелей материалов должна обеспечивать наименьшую поверхность при данном объеме (например, круглую, куполообразную). Высота их должна быть не менее 5 м. Перед укладкой в штабеля смерзшиеся заполнители разрыхляют.

Температура составляющих бетонной смеси в момент загрузки в бетоносмеситель должна обеспечивать заданную температуру бетонной смеси при выходе из бетоносмесителя. Поэтому при приготовлении бетонной смеси зимой применяют подогретую воду, оттаянные или подогретые заполнители. Сухие заполнители, не содержащие наледи на зернах и смерзшихся комьев, можно загружать в смеситель в неотогретом состоянии, если это допускает тепловой баланс бетонной смеси. Цемент и тонкомолотые добавки вводят без подогрева.

Для бетонных смесей, укладываемых в тонкостенные и средней массивности конструкции, применяют быстротвердеющие портландцементы и портландцемент марки 400 и выше.

Бетонная смесь должна иметь некоторый запас тепла, который расходуется от момента укладки до начала обогрева в конструкции, а при методе термоса — в течение всего периода выдерживания бетона. Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или подогрева не должна быть ниже:

температуры, установленной расчетом, при выдерживании бетона по методу термоса;

температуры замерзания раствора затворения, увеличенной на 5°С, при применении бетона с противоморозными добавками. При использовании поташа температура бетона в начальный период твердения должна иметь отрицательные значения;

0°С в наиболее охлажденных зонах перед началом предварительного электроразогрева бетонной смеси или при форсированном электроразогреве ее в конструкциях и 2°С при применении других методов тепловой обработки бетона.

Температуру подогрева воды и заполнителей при загрузке их в бетоносмеситель и температуру готовой бетонной смеси при выходе ее из бетоносмесителя устанавливают расчетным путем в зависимости от потерь тепла. Вместе с этим температура воды и бетонной смеси не должна быть выше значений, приведенных в табл. 20.

При использовании только подогретой воды соблюдают следующую очередность загрузки материалов в бетоносмеситель:

|

Таблица 20. Наибольшая допускаемая температура воды и бетонной смеси

|

одновременно с началом подачи воды загружают щебень или гравий, а после заливки половины требуемого количества воды и нескольких оборотов барабана (чаши) — песок, цемент и оставшуюся воду.

Продолжительность смешивания бетонной смеси в зимнее время следует увеличивать не менее чем на 25% против летних условий (при применении только подогретой воды).

Продолжительность смешивания можно не увеличивать, если использовать подогретую воду, оттаянные или подогретые заполнители.

Бетонную смесь приготовляют под наблюдением дежурного лаборанта, который назначает температуру смеси и проверяет ее подвижность после транспортирования и перед укладкой.

Воду подогревают преимущественно паром в водонагревателях, выпускаемых заводами для горячего водоснабжения промышленных предприятий. Из водонагревателей горячую воду подают в расходные баки, расположенные в дозировочном отделении бетонного завода, и оттуда по мере необходимости в дозаторы. В расходных баках установлены нагревательные приборы, которые поддерживают нужную температуру воды и подогревают ее при остановках завода на продолжительное время.

Нагрев заполнителей может быть одноступенчатым, когда на одних и тех же установках одновременно материалы оттаивают и подогревают, и двухступенчатым, когда на одних установках их только оттаивают, а на других подогревают до расчетных температур. Заполнители нагревают чаще всего в бункерах горячим воздухом.

БЕТОННЫЕ РАБОТЫ В ЗИМНИХ УСЛОВИЯХ. И В ЗОНЕ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ

§ 51. Особенности бетонирования

при отрицательной температуре

В процессе производства бетонных и железобетонных работ в зимних условиях при ожидаемой среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С, а также при бетонировании конструкций, расположенных в вечномерзлых грунтах, применяют специальные способы бетонирования, позволяющие получать бетон необходимого качества.

В противном случае при замерзании бетона содержащаяся в нем свободная вода обращается в лед и твердение бетона прекращается. Если до замерзания твердение не началось, то не начнется и после него, если же началось, то практически приостанавливается до тех пор, пока свободная вода в бетоне будет находиться в замерзшем состоянии. Замерзшая в бетоне вода увеличивается в объеме приблизительно на 9%. Возникающее внутреннее давление льда разрывает слабые связи в незатвердевшем или недостаточно прочном бетоне.

Вода, скапливающаяся на поверхности зерен крупного заполнителя, при замерзании образует тонкую ледяную пленку, нарушающую сцепление между заполнителем и раствором и снижающую прочность бетона. На арматуре также образуется пленка льда, нарушающая сцепление арматуры с бетоном.

При оттаивании бетона находящийся в нем лед тает и твердение бетона возобновляется, но конечная прочность бетона, его плотность и спепление с арматурой снижаются. Эти потери тем больше, чем в более раннем возрасте замерз бетон.

Наиболее опасно замерзание бетона в период схватывания цемента. Также вредно и многократное замораживание и оттаивание бетона в начале твердения, что бывает, когда оттепели сменяются заморозками. Прочность бетона к моменту замерзания или охлаждения ниже расчетных температур, так называемую критическую прочность, при которой конечная прочность не снижается или снижается незначительно, следует указывать в проекте производства работ или в технологической карте.

Для бетона без противоморозных добавок монолитных конструкций и монолитной части сборно-монолитных конструкций прочность к моменту замораживания должна составлять не менее 50% проектной при марке бетона М150, 40%—для бетонов марок М200…М300, 30%—для бетонов марок М400…М500, 70% — независимо от марки бетона для конструкций, подвергающихся по окончании выдерживания замораживанию и оттаиванию, 80%—для бетона в предварительно напряженных конструкциях, 100%—для бетона конструкций, подвергающихся сразу после окончания выдерживания действию расчетного давления воды, и конструкций, к которым предъявляют специальные требования по морозостойкости и водонепроницаемости.

Для бетона с противоморозными добавками прочность к моменту его охлаждения до температуры, на которую рассчитано количество добавок, должна быть не менее 30% проектной при марке до М200, 25% — для бетона марки М300 и 20%—для бетона марки М400.

Условия и срок, к которому допускается замерзание бетона блоков массивных гидротехнических сооружений, указаны в проекте.

Бетон, уложенный в массивные конструкции зимой, наиболее часто выдерживают способом термоса, основанным на использовании утепленной опалубки, тепла подогретых составляющих бетонной смеси и тепла, выделяемого при схватывании и твердении цемента. Хорошо укрытый бетон остывает настолько медленно, что к моменту замерзания успевает набрать критическую прочность.

Часто при бетонировании фундаментов, расположенных в отдельных котлованах, способ термоса сочетают с использованием теплоотдачи талого грунта. В этом случае котлованы хорошо утепляют сверху, благодаря чему в них устанавливается небольшая положительная температура.

Бетон в тонких конструкциях остывает быстро, поэтому их приходится обогревать электрическим током, паром или теплым воздухом. Иногда в целях экономии электроэнергии сочетают способ термоса с обогревом.

Легкие бетоны на пористых заполнителях в зимних условиях выдерживают по способу термоса с предварительным электроразогревом бетонной смеси.

Кроме изложенных способов зимнего бетонирования, основанных на твердении бетона при положительной температуре, существует способ твердения бетона при отрицательной температуре. При этом бетонную смесь приготовляют с введением проти- воморозных добавок. Противоморозные добавки настолько понижают температуру замерзания воды, что обеспечивают твердение бетона при отрицательных температурах до —25°С. При выборе способа выдерживания бетона в первую очередь рассматривают возможность применения способа термоса и способа термоса с добавками — ускорителями твердения.

Если, применяя этот способ, невозможно получить требуемую прочность бетона в заданные сроки, то последовательно рассматривают возможность применения бетона с противоморозными добавками, способов электротермообработки, обогрева паром, теплым воздухом. Если невозможно выдерживать бетон в конструкциях с помощью указанных мероприятий, бетонные работы выполняют с применением тепляков.

Тот или иной способ производства бетонных и железобетонных работ в зимних условиях принимают на основе сравнительных технико-экономических расчетов.

Правила безопасности труда пои уходе. за бетоном и исправлении его дефектов

При уходе за бетоном и исправлении его дефектов организация рабочих мест должна обеспечивать такую же безопасность, как во время выполнения основных работ.

Рабочие места, расположенные над землей или на перекрытиях на расстоянии 1 м и выше, должны быть ограждены.

Перила должны выдерживать массу 70 кг.

При невозможности или нецелесообразности устройства ограждений рабочие должны быть обеспечены предохранительными поясами, а места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены.

При использовании растворонасосов для заделки раствором отверстий в бетоне, для нагнетания раствора за обделку туннелей и цементации бетона соблюдают следующие правила техники безопасности.

Трубопроводы для транспортирования раствора под давлением должны подвергаться после монтажа, установки и в последующем не реже чем через каждые три месяца гидравлическому испытанию давлением, превышающим рабочее в 1,5 раза.

Ежедневно перед началом смены надлежит осматривать манометр на растворонасосе и заменять его в случае неисправности.

Удалять пробки, образовавшиеся в растворонасосе, трубопроводах и шлангах, можно только после снятия давления в системе.

Перед продувкой растворопроводов сжатым воздухом рабочие, не занятые непосредственно этой работой, должны быть удалены из рабочей зоны на расстояние не менее 10 м. Перегибать шланги, по которым транспортируется раствор, нельзя.

Не следует ремонтировать растворонасосы и растворопроводы, находящиеся под давлением, а также затягивать их сальники и фланцевые соединения.

Гибкие растворопроводы (шланги) необходимо соединять со штуцерами растворонасосов с помощью хомутов на болтах. Запрещается применять для этой цели проволоку.

При работе с электро — и пневмоинструментами правила техники безопасности во время исправления дефектов бетона такие же, как и при укладке бетонной смеси.

Контроль качества бетона

Контроль качества уложенного бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Обязательно проверяют прочность бетона на сжатие. Бетон для дорожного и аэродромного строительства испытывают также на растяжение при изгибе. Бетон испытывают на прочность при осевом растяжении, растяжении при изгибе, на морозостойкость и водонепроницаемость по требованиию проекта.

Прочность на сжатие бетона проверяют на контрольных образцах, изготовленных из проб бетонной смеси одного состава* отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования конструкций.

Остальные физико-механические характеристики бетона определяют по контрольным образцам, изготовленным из проб, отобранных на бетонном заводе.

Контрольные образцы бетона, изготовленные из проб бетонной смеси на бетонном заводе, хранят в камере нормального твердения при температуре воздуха (20±2)°С и относительной влажности не менее 90% до момента испытаний их в возрасте, соответствующем достижению проектной марки.

Контрольные образцы, изготовленные у места бетонирования, хранят в условиях твердения бетона конструкции и испытывают в назначаемые лабораторией сроки в зависимости от фактических условий вызревания бетона конструкций с учетом необходимости достижения к моменту испытаний проектной марки.

Образцы для испытания бетона на сжатие должны иметь форму куба с длиной ребер 7, 10, 15, 20 и 30 см или цилиндра диаметром 7, 10, 15, 20 и 30 см и высотой, равной соответственно одному или двум диаметрам.

Размеры образцов выбирают с учетом наибольшей крупности заполнителей бетона (ГОСТ 10180—78). Полученные результаты испытаний образцов приводят к пределу прочности при сжатии эталонного образца — куба с длиной ребер 15 см. Для этого умножают полученные при испытании образцов пределы прочности при сжатии на переводные коэффициенты, которые принимают по ГОСТ 10180—78 или устанавливают опытным путем.

Прочность бетона при сжатии оценивают по результатам испытания контрольных образцов в соответствии с ГОСТ 18105.0—80.

В качестве основного метода контроля и оценки однородности и прочности бетона при сжатии применяют систематический статистический контроль.

Нестатистический метод контроля допускается применять при бетонировании отдельных монолитных конструкций, когда небольшие объемы бетона не позволяют получить в установленные ГОСТ 18105.2—80 сроки необходимое для статистического контроля количество серий контрольных образцов.

Для контроля прочности бетона на строительной площадке статистическим методом подлежащие бетонированию конструкции разбивают на технологические комплексы. В качестве технологического комплекса условно принимают группу одновременно бетонируемых и выдерживаемых в одинаковых условиях монолитных конструкций из бетона одного состава.

Бетон технологического комплекса разбивают на партии. В качестве партии принимают объем бетона, уложенного в конструкции одного технологического комплекса за период, не превышающий 1 сут. Для контроля от каждой партии бетонной смеси ■отбирают не менее двух проб из разных замесов или транспортных емкостей.

Объем пробы должен приниматься с учетом обеспечения изготовления одной серив образцов, предназначенной для контроля прочности в возрасте, соответствующем достижению проектной марки, и дополнительных серий для промежуточного нестатистического контроля в соответствии с требованиями проекта и нормативных документов. Каждая серия состоит из трех контрольных образцов.

Контрольные образцы изготовляют и испытывают в соответствии с требованиями ГОСТ 10180—78.

Если в результате испытаний образцов будет выявлено, что бетон не удовлетворяет предъявленным к нему требованиям, то состав бетонной смеси для дальнейшего бетонирования должен быть соответственно исправлен, а возможность использования возведенных конструкций установлена совместно с проектной организацией.

В ответственных сооружениях качество уложенного бетона по требованию проекта определяют испытанием выбуренных из сооружения образцов (кернов).

Для определения качества бетона в конструкциях и сооружениях и при производственном контроле наряду с механическими (разрушающими) методами испытания образцов применяют различные методы испытания бетона без разрушения образцов (неразрушающие).

Применение неразрушающих методов является обязательным в случаях, когда определение прочности бетона разрушающими методами невозможно.

Наиболее распространенный из неразрушающих методов — ультразвуковой импульсный метод определения прочности бетона с помощью специальной электронной аппаратуры (ГОСТ 17624— 78). Этот метод основан на сравнении скорости прохождения ультразвуковой волны в конструкции со скоростью ее прохождения в эталонных образцах, изготовленных и выдержанных в таких же условиях, как и конструкция. Эталонные образцы данного состава бетона испытывают сначала с помощью ультразвука, а затем при сжатии на прессе, в результате чего определяют зависимость между скоростью ультразвука и прочностью бетона. Зная эту зависимость, сравнительную прочность бетона на сжатие в конструкции можно определить по скорости ультразвука в любом месте и в любое время без вырезки или изготовления образцов.

Ультразвуковой метод удобен для повседневного контроля за нарастанием прочности бетона, а также для определения его однородности и обнаружения дефектных мест внутри конструкции (например, каверн, недостаточно провибрированных мест).

Прочность и однородность бетона при применении неразрушающих методов испытаний контролируют и оценивают в соответствии с ГОСТ 21217—75.

Исправление дефектов бетона

Несоблюдение правил производства работ может привести к образованию некоторых дефектов бетона (мелким и крупным раковинам, неровностям), которые могут быть в дальнейшем устранены.

Поверхности открытых конструкций с мелкими раковинами, не имеющие общей ноздреватости, затирают цементным раствором состава 1:2… 1:2,5. Для этого поверхность бетона расчищают стальными щетками или пескоструйным аппаратом, промывают водой, набрасывают кельмами цементный раствор слоем

3.. .4 мм и немедленно затирают деревянными терками.

Если на бетоне получились крупные раковины (пустоты, образующиеся из-за скопления гравия, не заполненного раствором), то их расчищают на всю глубину, удаляя слабый бетон. Расчищенные раковины продувают сжатым воздухом и промывают струей воды под напором, после чего заполняют бетоном той же марки, что и бетон конструкции, но с заполнителем крупностью не более 20 мм. Уложенную смесь тщательно уплотняют.

Замазывать крупные раковины цементным раствором не разрешается, так как это не устраняет дефекта в бетоне, а только скрывает его. В результате усадки при твердении раствора прочного сцепления его с бетоном не. происходит. Крупные раковины* ослабляющие сечение несущих элементов железобетонных конструкций, после расчистки и промывки заделывают торкретированием или бетонированием под давлением. Отверстия, в частности от болтов, заполняют цементным раствором под давлением.

Некоторые массивные блоки оказываются водопроницаемыми из-за некачественного уплотнения бетонной смеси при укладке. Для устранения этого дефекта производят цементацию — нагнетание цементного раствора в специально пробуренные в бетоне скважины диаметром около 50 мм. Чтобы повысить водонепроницаемость бетона в туннелях, цементный раствор нагнетают за их обделку. В ответственных сооружениях при заделке отверстий* раковин применяют расширяющийся и безусадочный цементы.

Если на горизонтальной неопалубленной бетонной поверхности образовались наплывы, их тут же удаляют кельмой, на вертикальных опалубленных поверхностях — срубают после распалуб — ливания пневматическим или электрическим молотком. Выбоины* образовавшиеся на поверхности при удалении наплывов, затирают цементным раствором состава 1:2.

При неправильном производстве работ могут быть более серьезные дефекты, например слоистое строение бетона, недостаточная его прочность, значительные просадки и прогибы отдельных частей конструкций, сквозные раковины больших размеров. Их часто невозможно устранить или исправить. Чтобы избежать этого, необходимо тщательно соблюдать правила производства бетонных работ.

УХОД ЗА БЕТОНОМ И КОНТРОЛ» ЕГО КАЧЕСТВА

§ 47. Выдерживание бетона и уход за ним

Твердение бетона представляет собой сложный физико-химический процесс, при котором цемент, взаимодействуя с водой, образует новые соединения.

Вода проникает в глубь частиц цемента постепенно, в результате чего все новые его порции вступают в химическую реакцию. Поэтому и бетон твердеет постепенно. Даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой.

При благоприятных условиях твердения прочность бетона непрерывно повышается. Для нормального твердения бетона необходима положительная температура (20±2°)С с относительной влажностью окружающего воздуха не менее 90%, создаваемой в специальной камере или при засыпке бетона постоянно увлажненным песком либо опилками.

При нормальных условиях твердения прочность бетона нарастает довольно быстро и бетон (на портландцементе) через

7.. . 14 дней после приготовления набирает 60…70% своей 28-дневной прочности. Затем рост прочности замедляется.

Если бетон твердеет все время в воде, то его прочность выше, чем при твердении на воздухе. При твердении бетона в сухой среде вода из него через несколько месяцев испарится и тогда твердение практически прекратится. Объясняется это тем, что внутренняя часть многих зерен цемента не успевает вступить в реакцию с водой. Поэтому для достижения бетоном необходимой прочности нельзя допускать его преждевременного высыхания. В теплую сухую и ветреную погоду углы, ребра и открытые поверхности бетона высыхают быстрее, чем внутренние его части. Необходимо предохранять эти элементы от высыхания и давать им возможность достигать заданной прочности.

При твердении бетона изменяется его объем. Твердея, бетон дает усадку, которая и поверхностных зонах происходит быстрее, чем во внутренних, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Кроме того, трещинообразование возможно в результате неравномерного разогрева бетонного блока вследствие выделения тепла при схватывании и твердении цемента. Трещины снижают качество, прочность и долговечность бетона.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. Твердение бетона при температуре ниже нормальной замедляется, а при температуре ниже 0°С практически прекращается; наоборот, при повышенной температуре и достаточной влажности процесс твердения ускоряется.

Продолжительность твердения имеет большое практическое значение при бетонных работах. Ускорять твердение необходимо, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить в ранние сроки, а главным образом при работах зимой и изготовлении бетонных и железобетонных изделий.

Для ускорения твердения бетона применяют добавки-ускорители, вводимые при приготовлении бетонной смеси. Оптимальное содержание добавок-ускорителей твердения бетона устанавливает экспериментальным путем строительная лаборатория. Количество добавок-ускорителей твердения бетона в процентах от массы цемента не должно превышать следующих величин: сульфат нат

рия— 2, нитрат натрия, нитрат кальция, нитрит-нитрат кальция, нитрит-нитрат-хлорид кальция — 4, хлорид кальция в бетоне армированных конструкций — 2, в бетоне неармированных конструкций — 3.

Добавки-ускорители твердения не следует вводить при использовании глиноземистого цемента, а также в конструкциях, армированных термически упроченной сталью, кроме сульфата натрия в железобетонных^ конструкциях, предназначенных для эксплуатации в зонах действия блуждающих токов. Кроме того, добавки хлорида кальция, нитрит-нитрат хлорида кальция не допускается применять в предварительно напряженных конструкциях, а добавки хлорида кальция — и в конструкциях с ненапря — гаемой рабочей арматурой диаметром 5 мм и менее, а также в железобетонных конструкциях, предназначенных для эксплуатации в агрессивной среде (агрессивность среды устанавливают по СНиП 11-28—73).

Полный перечень ограничений по применению добавок-ускорителей в конструкциях приведен в СНиП III-15—76.

При производстве сборного железобетона для ускорения твердения широко применяют тепловую обработку бетона паром или электрическим током. Введение в бетонную смесь добавок-ускорителей твердения сокращает продолжительность тепловой обработки.

Иногда при аварийных восстановительных работах используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80…90% 28-дневной прочности.

Ускоряют процесс твердения особо быстротвердеющие портландцемент и быстротвердеющие портландцемент, а также жесткие бетонные смеси на обычных цементах.

Чтобы свежеуложенный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход: поддержание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких изменений температуры.

Отсутствие ухода может привести к получению низкокачественного, дефектного и непригодного бетона, а иногда к разрушению конструкции, несмотря на хорошее качество применяемых материалов, правильно подобранный состав смеси и тщательное бетонирование. Особенно важен уход за бетоном в течение первых дней после укладки. Недостатки ухода в первые дни могут настолько ухудшить качество бетона, что практически их нельзя будет исправить даже тщательным уходом в последующие дни.

Благоприятные температурно-влажностные условия для твердения бетона создают, предохраняя его от вредного воздействия ветра и прямых солнечных лучей, путем систематической поливки. Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (брезентом или мешковиной), а при отсутствии этих материалов поверхность бетона закрывают через

3.. .4 ч после укладки бетона слоем песка или опилок и поливают водой. В зависимости от климатических условий частота поливки влагоемкого покрытия должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии. В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижения бетоном 50…70% проектной прочности.

Поливают бетон из брандспойтов с наконечниками, разбрызгивающими струю. В жаркую погоду поливают также деревянную опалубку. При снятии опалубки до истечения срока поливки (например, опалубки колонн, стен, боковых щитов балок) поливают и распалубленные вертикальные поверхности бетонных конструкций. Наиболее эффективно вертикальные и круто наклонные поверхности поливать непрерывным потоком воды через систему трубок с мелкими отверстиями. В жарком сухом климате этот способ полива следует применять обязательно.

Свежеуложенный бетон, находящийся в соприкосновении с текучими грунтовыми водами (особенно агрессивными), должен быть защищен от их воздействия путем временного отвода воды, устройства изоляции в течение 3 сут, если он приготовлен на глиноземистом цементе, и 14 сут при приготовлении на прочих цементах.

Укрытие и поливка бетона требуют значительной затраты труда, поэтому поверхности, не предназначенные в дальнейшем для монолитного контакта с бетоном и раствором (например, площадки, дороги, аэродромные покрытия, полы, перекрытия), а также слои набрызгбетона допускается вместо укрытия и поливки покрывать специальными окрасочными составами и защитными пленками (лаком «этиноль», дегтевыми и битумными эмульсиями, разжиженным битумом, полимерными пленками).

Ограждающие конструкции из легких бетонов на пористых заполнителях, к влажности которых предъявляют особые требования, водой не поливают, а покрывают окрасочным составом и пленками, предохраняющими бетон от увлажнения.

Движение людей по забетонированным конструкциям, а также установка на них лесов и опалубки допускается только тогда, когда бетон достигает прочности не менее 1,5 МПа. Движение автотранспорта и бетоноукладочных машин по забетонированной конструкции разрешается только по достижении бетоном прочности, предусмотренной проектом производства работ.

Состав мероприятий по уходу за бетоном, порядок и сроки их проведения устанавливает строительная лаборатория и утверждает техническое руководство строительства.

Способы регулирования температурно-влажностного режима в бетоне массивных конструкций гидротехнических сооружений с начала укладки бетонной смеси до момента замоноличивания межблочных швов и режимы охлаждения бетона установлены в проекте сооружений или в проекте производства работ и регламентированы СНиП Ш-45—76.

Правила безопасности труда. при укладке бетонной смеси

К укладке бетонной смеси допускаются бетонщики, имеющие удостоверение о прохождении ими обучения безопасным методам труда. Вновь поступающие рабочие допускаются к бетонированию только после прохождения ими вводного инструктажа по технике безопасности и производственной санитарии, а также инструктажа по технике безопасности непосредственно на рабочем месте.

При подаче бетонной смеси стреловыми кранами в бадьях последние закрепляют и загружают так, чтобы не произошла их произвольная разгрузка. Неисправные и непроверенные бадьи использовать для подачи бетонной смеси запрещается. Рабочий, открывающий затвор бадьи, должен находиться на прочном огражденном настиле. При выгрузке бетонной смеси из бадьи расстояние от низа бадьи до поверхности, на которую выгружают смесь, не должно превышать 1 м.

Для электропроводки от конвейера до рубильника и на самом конвейере следует применять провода, заключенные в резиновые шланги, а раму конвейера необходимо надежно заземлять.

Запрещается очищать вручную работающий барабан, ролики и ленту конвейера от прилипших частиц бетона.

При подаче бетонной смеси бетононасосом до начала работы испытывают всю систему бетоновода гидравлическим давлением, в 1,5 раза превышающим рабочее.

Рабочее место на укладке бетона в сооружении при подаче бетонной смеси бетононасосами должно быть оборудовано сигнализацией, связанной с рабочим местом машиниста бетононасоса.

Вокруг бетононасоса необходимо оставлять проходы шириной не менее 1 м. У выходного отверстия бетоновода следует устанавливать козырек-отражатель, а замковые соединения бетоновода перед подачей бетонной смеси очищать и плотно закрывать.

Во время работы бетононасоса проталкивать камни, заклинившие горловину приемной воронки бетононасоса, запрещается.

Во время очистки бетоновода рабочие должны находиться не ближе 10 м от выходного отверстия бетоновода.

Ремонтируют и регулируют механизм только после остановки бетононасоса.

При подаче бетонной смеси по лоткам, звеньевым хоботам, виброхоботам и виброжелобам загрузочные воронки и звенья хоботов и виброхоботов надежно прикрепляют к подмостям, эстакадам, опалубке, арматуре и прочно соединяют между собой.

Для предотвращения падения бетонной смеси мимо загрузочной воронки последнюю ограждают сплошным настилом или защитными козырьками.

При подаче бетонной смеси по виброхоботу необходимо проверять крепления звеньев и вибраторов и надежно закреплять стальной канат и лебедки для оттяжки виброхобота.

Выдавать бетонную смесь в виброхобот разрешает производитель работ или мастер по заранее обусловленной сигнализации.

Во время работы виброхобота запрещается находиться под выходным отверстием виброхобота и перед ним, а также под оттянутым в сторону виброхоботом.