Архивы рубрики ‘ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА’

Устройство покрытий полов из каменных плиток и плит

Полы из каменных плит (цементно-бетонных, цементно-песчаных, мозаичных, асфальтобетонных, каменнолитых, чугунных, стальных, из природного камня и унифицированных блоков) устраивают на соединительной прослойке из раствора, бетона или горячих мастик. Основание, на которое укладывают раствор или бетон, должно быть увлажнено. Втапливание плит и блоков в прослойку осуществляют с применением вибрации, а в местах, недоступных для вибрации, — вручную.

Плиты из природного камня укладывают по бетонному, железобетонному или цементно-песчаному основанию. В качестве прослойки используют цементнопесчаную стяжку, марка раствора — не ниже 150.

Покрытия из природного камня настилают при температуре воздуха не ниже 10 °С. Влажность воздуха и основания не нормируется. Толщина прослойки — не более 2 см. Температурные швы в железобетонных перекрытиях предохраняют от заполнения раствором путем покрытия их полосками толя, рубероида. Перед укладкой основание и тыльную сторону плит смачивают водой, затем из раствора делают постель, рассчитанную на 6— 10 плит.

Особенностью устройства покрытия из плит природного камня является обязательное предварительное раскладывание плит насухо, что позволяет правильно подбирать смежные плиты и в точности выдерживать рисунок.

В большом помещении покрытия устраивают от его центра в двух или четырех направлениях. Маячные шнуры могут натягиваться через центральные оси помещения, а также вдоль стены (при укладке плит от стены).

В проектное положение плиты осаживают деревянной трамбовкой, нижний конец которой обивают войлоком толщиной 2—3 см. После того как раствор затвердеет, пустые швы заполняют цементным раствором соответствующего цвета.

Ровность покрытия контролируют рейкой длиной 2 м и угольником. Отклонения швов от центральных осей не должны превышать 10 мм на Юм длины. Под двухметровой рейкой допускаются просветы до 4 мм. Трещины, выбоины и незаполненные швы не допускаются.

Готовое покрытие очишают, промывают и при необходимости шлифуют или полируют поврежденные места.

Начинать эксплуатацию покрытия из природного камня можно только через 7—10 сут.

Керамические плитки укладывают по соединительной прослойке из цементнопесчаного раствора, холодных мастик или клеевых полимерминеральных составов. Толщина прослойки из цементно-песчаного раствора должна быть от 10 до 15 мм, из мастик и клея — в соответствии с указаниями изготовителя по их применению.

Настилку полов из керамических плиток начинают с маячных плиток и фризовых рядов, расположенных вдоль стены, противоположной входу. Настилку производят по маякам, установленным по периметру помещения и его середине; максимальное расстояние между смежными маяками — не более 1,5—2 м. Маяки устанавливают по заданным отметкам чистого пола с выверкой их горизонтальности И проектных уклонов. Эта работа выполняется с помощью нивелира или водяного уровня.

Укладку плиток производят по свежеуложенному и выровненному раствору так, чтобы швы по глубине были заполнены только наполовину. Ширина швов между штучными материалами должна быть не более 6 мм при втапливании в прослойку вручную и не более 3 мм — при вибрировании, если в проектной документации не предусмотрена другая ширина.

Незаполненные швы между керамическими плитками заполняют через 1—2 сут. композициями для заполнения швов, состав и физико-механические характеристики которых назначаются в зависимости от условий эксплуатации помещения. Швы должны быть расшиты. Температура воздуха в помещении, где ведутся работы, должна быть не ниже 5°С.

Готовый пол протирают мокрыми опилками, а после схватывания раствора окончательно очищают ветошью, смоченной в слабом растворе соляной кислоты.

В помещениях площадью более 20 м2 целесообразно настилать полы используя кондукторы и шаблоны, применение которых позволяет использовать плиточников низкой квалификации без риска снижения качества выполняемых работ.

Швы в полах заполняют беспесчаным (на одном цементе) цементным раствором с последующим предохранением его от высыхания до полного твердения.

Для удобства настилки мозаичные керамические плитки на заводе наклеивают на листы крафт-бумаги (карты). Карты укладывают бумагой вверх и осаживают ударами молотка по бруску до тех пор, пока раствор не заполнит швы между плитками, что определяют по намоканию бумаги.

Поверхность настланного пола накрывают влажными опилками и выдерживают 2 сут., после чего теплой водой бумагу смывают, поверхность пола очищают жесткими щетками, швы между плитками заполняют цементным раствором.

При настилке плиток на жестких растворах применяют технологию с вибро — втапливанием плиток. Раствор к месту производства работ доставляют с помощью установок для подачи жестких растворов. Керамические плитки укладывают с использованием шаблонов. Втапливают плитки в соединительную прослойку из жесткого раствора с помощью виброплиты не позднее чем через 2 ч после его укладки.

Устройство покрытий полов на основе химических волокон

Полы на основе химических волокон — покрытия, образуемые при применении синтетических ковров. Ковры в зависимости от материала волокон, из которых они изготовлены, подразделяют на полиамидные, полиэфирные, полипропиленовые и др. Ковры могут быть одно — и многослойные, в том числе и со вспененной подосновой, которой обычно снабжают покрытия с невысоким или редким ворсом, чтобы обеспечить лучшую изоляцию перекрытия от ударных звуков и понизить показатель теплоусвоения покрытия. Ворс ковров бывает петлевой или разрезной. Из синтетических ковров при устройстве покрытий полов наибольшее применение находят синте+ические ворсовые материалы на вспученной латексной подоснове, ворсовопрошивные (тафтинговые) ковры, иглопробивные войлочные ковры, ворсовый линолеум ворсолин и ковровое покрытие ковроп — лен. Синтетические ковры выпускают в рулонах длиной до 12 м, шириной до 1,7 м и общей толщине коврового покрытия до 8 мм.

Наклейку ковровых полов наиболее удобно начинать от стены, противоположной входной двери. Поверхность, на которую наклеивают ковер, должна быть сухой. Это могут быть мягкая древесно-волокнистая или древесно-стружечная плиты, пол необработанный деревянный (требуется большое количество клея).

бетонный, фанерный и др. Синтетические ковры наклеивают также по сплошным панелям перекрытий и монолитным цементно-песчаным стяжкам с пределом прочности на сжатие не менее 15 МПа. В качестве клеевых композиций используют дисперсные (латексные) клеи на основе синтетических смол и каучуков. Первоначально поверхность грунтуют составом, приготовленным из клеящего состава, применяемого для наклеивания «ковра». После высыхания мастики ковровые полотнища, предварительно подобранные по оттенкам и направлению ворса, раскладывают по всей площади помещения с нахлестом 2— 3 см, заворачивают до середины и в месте сгиба во избежание сдвига фиксируют редкой. На основание с помощью шпателя наносят клей. На тыльную сторону ковра его наносят гладким шпателем в том случае, если подоснова ковра воздухопроницаемая (например, ворсолин на поливинилхлоридной основе). В зависимости от вида клея полотнище выдерживают в таком виде, пока не улетучится растворитель.

Затем полотнище разворачивают, выравнивают относительно стены и тщательно приглаживают с помощью ветоши, специального катка, хорошо отполированной доски длиной 30—40 см или широкого шпателя, обернутого кусочком ковра того же цвета. Также наклеивают вторую половину полотнища. После этого прирезают кромки. Шов делают с помощью острого ножа и стальной линейки. При этом прорезают насквозь обе дорожки.

Возможна также укладка покрытий полов насухо, после окончания всех строительно-отделочных работ, включая малярные операции, монтаж стационарного оборудования и мебели. «Ковер» укладывают на подготовленное основание свободно, без сплошной приклейки. Отдельные полотнища материала склеивают по торцам для получения покрытия размером с комнату. Шов с тыльной стороны закрепляют, приклеивая к нему тканевую (миткалевую или другую) ленту шириной 60—80 мм. После 1,5—2-минутной выдержки торцы соединяют, прижимая их друг к другу и к тканевой ленте.

Прирезанный точно по габаритам помещения и склеенный «ковер» закрепляют по периметру плинтусом, а у выхода из помещения — порожками.

Ковровые покрытия полов без наклеивания с натяжением выполняют следующим образом. Монтируют контурный брус, которым в дальнейшем прижмут кромку коврового материала, устраивают подстилающий слой из строительного войлока или синтетического пористого материала, укладывают ковровый материал и с натяжением закрепляют его кромки под контурным брусом. Прочность и эластичность полов повышается благодаря эластичности и совместной работе материала покрытия и подстилающего слоя. Вмятины самопроизвольно выравниваются благодаря натяжению верхнего слоя. Повышаются звуко — и теплоизоляционные свойства пола.

Ковровые пластины стали популярны сразу после появления. Это ковролиновые квадраты со стороной 0,5 м. Среди иглопробивных покрытий отдельно стоят «искусственные газоны». Такие покрытия внешне напоминают ковер цвета свежей майской травы. Особое их достоинство — способность пропускать сквозь себя воду. Их можно стелить на любых открытых площадках.

Тонкие ковровые плитки, не обладающие самоклеящими свойствами, приклеивают всей поверхностью с помощью соответствующего клея, который наносят на пол шпателем. Самоклеящиеся ковровые плитки прочно прилипают к хорошо очищенному и обезжиренному основанию. Для этого достаточно лишь прижать их ладонью. Толстые плитки не нужно клеить, поскольку они, свалявшись в войлок, прочно соединяются между собой.

Укладку ковровых плиток начинают с середины комнаты. Для этого вначале на полу проводят перпендикуляр от середины порога комнаты к противоположной стене. При этом определяют, сколько плиток можно уложить от порога до середины комнаты. Приблизительно через середину первой вспомогательной линии под прямым углом к ней проводят вторую вспомогательную линию, также проходящую от стены до стены. Если плитки необходимо уложить параллельно стенам, класть их начинают с пересечения обеих линий равномерно без швов по направлению к стенам. Если плитки необходимо уложить по диагонали к стенам, то первую плитку кладут точно на пересечении обеих линий так, чтобы все ее четыре угла находились на вспомогательных линиях. Затем укладку плиток производят, как уже описывалось выше, во рсех четырех направлениях. Клей наносят шпателем на пол непосредственно в обрабатываемом месте, и ковровую плитку плотно прижимают к полу.

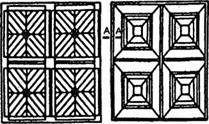

При укладывании плитки с учетом направления ворса можно получить дополнительный оптический эффект. Можно укладывать плитки ворсом только в направлении к окну. Если плитки чередовать, укладывая попеременно, одну ворсом к окну, а следующую повернув на 90°, получают своеобразную шахматную доску. Можно использовать плитки разного цвета.

Устройство покрытий полов из синтетических рулонных материалов и плиток

Линолеум обладает большой прочностью, высоким сопротивлением истиранию, не подвержен гниению, имеет малую теплопроводность и гигиеничен. Применение линолеума позволяет повысить производительность труда при устройстве полов по сравнению с дощатыми в 5—6 раз.

Линолеум выпускается. из синтетических смол, прежде всего поливинилхлорида, на тканевой основе, безосновные и на теплозвукоизоляционной (войлочной или пористой) основе. Линолеум выпускают в виде рулонов длиной 6—20 м, шириной 1,2—2 смитолщиной 1,5—6 мм, атакжеввиде ковров размером на комнату (стандартной величины). Линолеум изготовляют одно — и многоцветный (мраморовидный, крапчатый, узорный и др.).

Перед началом работ в помещении должен быть закончен монтаж внутренних систем отопления, водопровода, канализации и газоснабжения, заделаны все отверстия в перекрытиях и хорошо просушено основание. Работы должны вестись в помещении с температурой воздуха не ниже 15 °С.

Настилку линолеума производят на основание в виде цементно-песчаных стяжек, сплошного дощатого настила и подстилающего слоя из картона, древесностружечных и древесно-волокнистых плит. Основание должно быть ровным, прочным, без трещин и загрязнений и обязательно сухим. Дощатое основание перед укладкой линолеума следует острогать для получения гладкой поверхности, а затем положить древесностружечные плиты, прикрепив их к основанию гвоздями. Шляпки гвоздей необходимо проолифить, швы заделать шпатлевкой на масляном лаке и покрыть 1—2 раза тонким слоем эмали. После этого можно приклеивать линолеум.

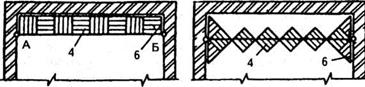

Существуют два способа устройства полов из рулонных материалов: со сплошным приклеиванием к основанию и насухо со склеиванием или свариванием стыков. Последний способ наиболее рационален, так как при этом повышаются эксплуатационные качества пола и снижаются затраты труда на его устройство. Вместо наклеивания отдельных полотен на основание настилают готовый «ковер» из линолеума. Сухой способ применяют лишь в помещениях с нормальным температурно-влажностным режимом эксплуатации и малоинтенсивным движением. На хорошо подготовленном основании неприклеенный линолеум лежит без вздутий и других дефектов. Можно приклеить к основанию или к полоске ткани только места стыкования полотен.

Для настилки линолеума «насухо» заготовку «ковров» размером на комнату производят в мастерской на стационарных столах или непосредственно на объекте. Рулоны линолеума перевозят и хранят в вертикальном положении в один ряд по высоте. Линолеум, хранящийся зимой на холодных складах, перед раскраиванием выдерживают в тепле в течение 1—2 сут.

Раскатывать линолеум нужно осторожно. Нарезая его на полотна по длине и ширине помещений, следует оставлять запас на усадку. При длине полотен до 6 м запас на усадку должен составлять 20 мм, до 10 м — 30—40 мм, а свыше 10 м — 50—60 мм. Рисунок должен точно совпадать в местах стыкования. Линолеум выдерживают в раскатанном виде при температуре не ниже 15 ’С в течение 2—3 сут.

Подготовленные полотнища линолеума укладывают лицевой стороной на стол и прирезают швы. Полотнища склеивают клеями или мастиками встык с использованием полосы из ткани (стеклоткань) или полиэтилена шириной 6—8 см или специальной липкой ленты. ,

Возможно соединение полотнищ сваркой. Для этого присадочный пруток (как правило, длинные обрезки линолеума) вкладывают в шов между полотнищами, расплавляют их (паяльником, инфракрасным излучателем, специальным утюгом или растворителем), а затем разравнивают и заглаживают размягченную массу. Сварные швы «ковров» необходимо располагать по направлению света из окон и не иметь разрывов и прогаров. Стыки смежных полотнищ должны быть ровными и плотными, а цвет присадочного прутка — соответствовать цвету покрытия пола.

Настилают линолеум готовым «ковром», сразу закрывая весь пол в помещении. До этого устраняют дефекты на поверхности основания пола, затем его хорошо просушивают и тщательно подметают или обрабатывают пылесосом, чтобы не остались песчинки и другие частицы, которые могут отпечататься на лицевой стороне линолеума.

Плинтусы желательно установить не сразу, а примерно через месяц. За это время линолеум может расшириться, или дать усадку.

Перед настилкой линолеума с наклеиванием клеями или мастикой основание следует обязательно почистить и удалить всю пыль. Чтобы линолеум прочно приклеился, его тыльную сторону и основание грунтуют. Грунтовка должна наноситься по всей поверхности без пропусков.

Через сутки или двое основание и тыльную сторону первого полотна покрывают мастикой, переносят полотно на место, укладывают и тщательно приглаживают. Так же наклеивают и другие полотна. Прирезка стыкуемых полотнищ рулонных материалов должна производиться не ранее чем через 3 сут. после основной приклейки полотнищ. Кромки стыкуемых полотнищ должны быть после прирезки сварены или склеены. Сварной шов должен быть прямым, ровным, гладким и прочным по всей длине, без разрывов, прогаров и без наплывов.

Можно наклеивать линолеум иначе. Первое полотно кладут на основание, отгибают на половину его длины, причем диаметр перегиба должен быть не менее 200 мм, так как при меньшем диаметре некоторые виды линолеума могут дать трещину. Конец отогнутого линолеума можно пригрузить, чтобы он не разворачивался. Затем грунтуют основание и низ полотна. После высыхания грунтовки наносят мастику на основание и нижнюю сторону полотна, наклеивают подготовленную половину полотна. Точно так же наклеивают вторую половину. Затем таким же образом наклеивают остальные полотна.

Высокие прочность на отрыв, а также водо — и теплостойкость показывают ли — нолеумы, приклеенные резиновым клеем и такими мастиками, как масляно-меловая, резино-битумная, кумароно-каучуковая, казеино-цементная, коллокси — линовая, битумная, лаковая, битумно-канифольная и др.

Полы из синтетических (в основном, поливинилхлоридных) плиток приклеивают мастиками (например, резинобитумной) или синтетическими клеями, чаще всего кумароно-каучуковым.

Плитки поливинилхлоридные обладают хорошей водостойкостью, устойчивы к воздействию слабых растворов кислот и минеральных масел, характеризуются большим сопротивлением к истиранию, продавливанию и большой упругостью. Преимуществом их применения перед использованием линолеума является простота приклеивания к основанию, легкость замены поврежденных или изношенных участков пола любой площади, возможность получения большего разнообразия рисунков. Недостаток покрытий из плиток поливинилхлоридных — большое количество швов, что снижает долговечность и гигиеничность пола.

Плитки поливинилхлоридные могут быть одно — и многослойными, иметь одно — или многоцветную (мраморовидную) окраску, гладкую или тисненую лицевую поверхность. Промышленность выпускает плитки квадратной (размер 300×300 или 200×200 мм, толщина 1,5, 2 и 2,5 мм) или трапециевидной формы.

Устройство покрытий полов из древесины и изделий на ее основе

Древесина является наиболее широко распространенным и доступным материалом. Около 50% всех «теплых» полов в жилищном строительстве составляют дощатые полы традиционной конструкции. Они характеризуются простотой устройства, хорошими теплотехническими качествами, небольшой стоимостью. Все поверхности лаг, деревянных прокладок и досок покрытия (кроме лицевой поверхности) должны быть антисептированы составами, указанными в проектной документации.

Дощатые полы устраиваются по лагам. Первую маячную лагу укладывают на расстоянии 4 см от продольной стены помещения, следующие — не менее чем через 2 м (по осям), последнюю — на расстоянии 4 см от противоположной стены. Разложив маячные лаги по всей комнате и проверив их горизонтальность с помощью водяного уровня, укладывают промежуточные лаги.

Лаги по плитам перекрытия всей нижней поверхностью должны опираться на слой звукоизоляционного материала (звукоизолирующие прокладки или песчаный выравнивающий слой). Все лаги должны лежать на одном уровне, строго горизонтально. Их положение проверяют по отметкам, предварительно обозначенным на стенах. В полах, устраиваемых на перекрытиях, лаги выравнивают подсыпкой под них или под звукоизоляционные подкладки слоя песка. Подбивать под лаги деревянные клинья запрещается. Во избежание смещения выверенные лаги временно, до укладки покрытия, расшивают по краям досками.

При устройстве дощатых полов по столбикам на грунте, грунтовое основание должно быть тщательно уплотнено.

Столбики под лаги кладут из полнотелого керамического кирпича марки по прочности не менее 75 и по морозостойкости не менее F15 на цементно-песчаном растворе марки не ниже М100. Предварительно под каждый столбик делают стяжку из цементно-песчаного раствора. Размеры столбиков, расстояние между осями и отметки верхней плоскости столбиков должны соответствовать требованиям проектной документации. Под лаги, укладываемые на столбики, подкладывают два слоя толя, а на них—деревянные прокладки. Края толя выступают из-под прокладок и крепятся к ним гвоздями. Стыки лаг располагаются на столбиках.

Лаги следует стыковать между собой вплотную торцами со смещением стыков смежных лаг не менее чем на 0,5 м. Длина стыкуемых лаг должна быть не менее 2 м. Как лаги, так и доски пола не должны доходить до стен и перегородок: лаги — на 20—30 мм, доски пола — на 15—20 мм. Образовавшиеся щели закрывают плинтусом после окончания работ. Плинтусы крепят к пробкам, заделываемым в стены через 70 см.

Дощатые полы настилают из строганых досок толщиной 20—37 мм, шириной 74—124 мм и влажностью до 12%. В их кромках должны быть выбраны пазы и гребни. В паз первой доски, уложенной у стены, вводят гребень следующей и ударами молотка через прокладку деревянными клиньями или специальными сжимами плотно соединяют доски, а в нижнюю щеку паза к каждой лаге под небольшим углом по направлению к. уже прибитым доскам забивают гвоздь длиной, в 2—2,5 раза превышающей толщину доски. Шляпки втапливают.

Стыки торцов досок дощатых покрытий следует располагать на лагах.

После завершения сборки можно, если есть необходимость, прострогать кромки машиной для острожки досок (в углах — рубанком) для получения совершенно гладкого и ровного пола.

Дощатые полы не индустриальны, их заводская готовность составляет менее 30%. С целью увеличения размеров элементов пола и сокращения трудозатрат применяют крупноразмерные клееные щиты из короткоразмерных брусков толщиной 26 мм, соединенных между собой по длине зубчатым шипом, а по ширине склеейных гладкими боками. Длина щитов соответствует длине комнаты, ширина — 300-800 мм. Рациональное использование короткомерного материала и отсутствие шпунтового соединения позволяют экономить около 15% пиломатериалов.

В связи с конструктивной особенностью пола (большая ширина щитов по сравнению с традиционными конструкциями) щиты крепят гвоздями или шурупами не к лагам, а куложенным ранее ползункам-бобышкам, имеющим скользящее шпунтовое соединение с лагами. Между собой шиты соединяют на клею. Эти конструктивные мероприятия предотвращают распор и коробление щитов, а также раскрытие швов между ними.

По дощатому настилу иногда устраивают паркетный пол или приклеивают синтетические плитки, линолеум, ворсовый ковер и т. д.

Настилка паркетных полов. Паркет представляет собой планки (клепки) из твердых породдревесины (дуб, бук, береза, граб, ясень, клен и др.) размерами подлине 150-500 мм, ширине — 30—90 мм и различной толщины (штучный — 15—18 мм). Он отличается красивым внешним видом, малой тепло — и звукопроводностью, высокой износостойкостью. Паркетные полы могут быть выполнены из штучного паркета (из отдельных планок-клепок), паркетных щитов (щитбвой паркет), паркетных досок или наборных щитов (мозаичный паркет).

Штучный паркет настилают по основанию после окончания в помещении всех общестроительных и специальных работ (кроме оклеивания стен обоями и последнего окрашивания столярных изделий).

При укладке паркета используют рисунки различных видов (продольными рядами, с разбежкой швов, в «елку» и т. д.). Чтобы обеспечить при настилке паркета в одном помещении прилегание клепок без зазоров и перепадов по высоте, а также добиться эстетичности покрытия, паркетную клепку сортируют по внешнему виду (цветовым оттенкам) и размерам.

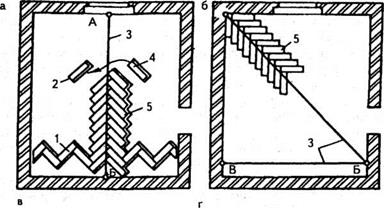

Укладку паркета производят как по лагам на «черный пол» из досок, так и по стяжке (рис. 14.1).

|

|

|

«Черный пол» из досок, настланных по балкам или лагам, должен быть ровным, строго горизонтальным, без прогибов и выступов. Чтобы достичь этого, следует применять доски шириной не более 12 см, толщиной не менее 35 мм, а зазор между ними не должен превышать 3 мм. Ровность и горизонтальность основания выверяют с помощью двухметровой рейки с уровнем. Зазоры между рейкой и поверхностью пола больше 2 мм недопустимы.

Маячную «елку» можно укладывать либо вдоль стены, отступая от нее на ширину фриза с линейкой, либо по оси комнаты. Второй способ предпочтительнее, так как при этом в местах примыкания крайних рядов «елки» к фризу длина концов, обрезаемых от клепок «елки», получается в обоих рядах одинаковой, не нарушается симметричность рисунка паркета.

Маячную «елку» паркетчик начинает укладывать от конца разметочного шнура так, чтобы углы стыкуемых клепок находились точно под шнуром. В начале и в конце «елки» временно закрепляют у стены 2—3 клепки фриза и 1—2 клепки линейки для обозначения границы, от которой начинается настилка паркета в «елку». Гвозди забивают молотком наклонно (2—3 гвоздя в продольный паз каждой клепки и один — в торцовый, обращенный к середине маячной «елки»), До — бойником шляпку гвоздя заглубляют в тело клепки заподлицо с плоскостью паза.

После настилки в «елку» основной части пола концы клепок крайних рядов по границе фризовой части обрезают с помощью дисковой электропилы. Прямолинейность и точность линии обреза обеспечивается направляющей рейкой, прикрепляемой к паркету.

При настилке паркета по стяжке ее поверхность чистят и выравнивают, подмазывая с помощью шпателя углубления и поврежденные места гипсоцементным раствором.

Паркет на нанесенный зубчатым шпателем клеящий состав настилают без фриза. Его начинают настилать по направляющей рейке со второго ряда от стены противоположной входу (первый ряд укладывают в последнюю очередь). Рейку устанавливают враспор между стенами и закрепляют клиньями. Звено маячной клепки из 6—8 клепок до настилки предварительно собирают насухо, без приклейки. Вдоль направляющей рейки наносят клеящий состав на ширину двух рядов клепки и укладывают собранное насухо звено клепок впритык к направляющей рейке. При этом в первый ряд клепка укладывается гребнем од себя, а во второй и все последующие — пазом от себя. Толщина клеевой прослойки должна быть не более 1 мм. Настланный паркет накрывают бумагой.

После настилки клепок во всех комнатах секции, полного затвердевания мастичного основания и окончания малярных работ в этих помещениях приступают к отделке поверхностей паркетного пола. С него снимают бумагу, с помощью цикли выравнивают паркетные клепки. Острожку паркета при необходимости выполняют паркетно-строгальной машиной. При этом толщина снимаемого слоя древесины не должна превышать 1,5 мм. Затем полы шлифуют паркетно-шлифовальной машиной (поверхность покрытия не должна иметь следов от строгальных и шлифовальных механизмов) и покрывают лаком.

Значительно снизить затраты труда на настилку паркета, исключив операции по его острожке и циклевке, можно за счет применения щитового и мозаичного паркета и паркетных досок.

Щитовой паркет (паркетные щиты) состоят из основания в виде древесноволокнистых плит или досок и покрытия из клепок толщиной 8 мм, приклеенных водостойким клеем. Размер щитов 0,8×0,8 или 0,4×0,4 м при толщине 15— 30 мм. Орнамент щитового паркета разнообразен (розетки, цветы и пр.).

Полы из паркетных щитов устраивают в такой последовательности. Вначале сортируют щиты на полноразмерные и доборные (для крайних рядов). Паркетный щит размерами 75×75 см состоит из забранного с двух сторон в обвязку реечного основания и наклеенного на него верхнего лицевого слоя толщиной до 6 мм. В кромке щита по периметру выбран паз, лицевая поверхность отшлифована. Размечают маячные ряды, затем укладывают (с предварительной подгонкой) щиты и последовательно прибивают к лагам. В пазы ранее уложенного и закрепленного щита паркетчик заводит соединительные рейки, на которые надвигает очередной щит. Ударом молотка по деревянному бруску щиты плотно стыкуют между собой и крепят к лагам гвоздями длиной 50—60 мм. Забивают их под небольшим углом к нижней грани щели щита, забивка гвоздей в лицевую поверхность паркетных щитов не допускается. Шляпки гвоздей втапливают добойни — ком. В углу каждого щита паркетчик забивает по гвоздю, шляпку которого втапли — вает на толщину паркетной планки и заделывает пробочкой на клею. Доборные щиты отрезают электропилой на месте укладки. После настилки полноразмерных и доборных щитов заделывают шляпки гвоздей, циклюют провесы и во избежание повреждений накрывают полы бумагой.

Художественный паркет — разновидность традиционного щитового. Изготавливают его в заводских условиях по специальном заказам для театров, гостиниц, а также для ремонта и реставрации паркета в старинных дворцовых зданиях.

Существуют два вида полов из художественного щитового паркета: маркетри и интарсия. Маркетри — рисунок лицевого слоя, набранный из отдельных планок, различающихся по цвету и текстуре. Интарсия (инкрустация) — добавление в основную породу древесины лицевого слоя, служащую общим фоном, фрагментов древесины других пород, чаще цветных. Способом маркетри набирают геометрические узоры, а интарсии — живописные изображения.

Покрытия изготавливают из высших сортов древесины, главным образом лиственных пород, наклеивают высокопрочными и водостойкими клеями. Наиболее распространенные размеры художественного паркета: 1420х 1420; 1200х 1200; 800×800 мм. Масса 1 м2 — 25 кг.

Полы из паркетных досок по своим эксплуатационным качествам и внешнему виду не уступают полам из штучного паркета. Паркетные доски (разновидность щитового паркета) — двуслойный материал; нижний слой (основание) выполняется из низкосортных досок или реек; верхний приклеиваемый слой — мелкая клепка толщиной 6—8 мм из древесины твердых пород. Размеры паркетных досок, мм: длина — 1200—3000, ширина 145 и 160, толщина — 25—27. Для прочного соединения паркетных досок между собой на их кромках имеются с одной стороны гребень, а с другой — паз. Паркетные доски поступают на строительство в готовом виде с шлифованной лицевой поверхностью, покрытой водостойким лаком или ламинированной. Индустриальное производство щитового паркета и паркетных досок снижает трудоемкость и стоимость покрытия.

Полы из паркетных досок выполняют после завершения всех общестроительных, монтажных и отделочных работ, связанных с «мокрыми» процессами и возможностью увлажнения и загрязнения пола.

Между собой паркетные доски соединяют в паз и гребень и прибивают гвоздями к лагам. Расстояние между лагами устанавливают с таким расчетом, чтобы обеспечивалась требуемая несущая способность покрытия при действии эксплуатационных нагрузок и пол не был зыбким при ходьбе. При укладке лаг на основание и перекрытия расстояние между их осями составляет 400—500 мм (для покрытий из паркетных досок толщиной 25—27 мм), при укладке их на отдельные опоры—800—900 мм при толщине лаг 40 мм, 1000—1 100 мм — при толщине 50 мм и 1 200— 1 300 мм при толщине 60 мм.

Лаги следует укладывать поперек направления света, а в помещениях с преимущественным направлением движения (например, в коридорах) — поперек прохода, чтобы вдоль его располагались доски покрытия. Между лагами и стенами или перегородками должен быть зазор 20 мм. Короткие лаги стыкуют между собой торцами со смещением стыков по отношению к соседним лагам не менее чем на 500 мм. Длина стыкуемых лаг должна быть не менее 2 м.

Паркетные доски укладывают перпендикулярно к лагам, плотно соединяя их в шпунт. Допускаемые зазоры между ними — не более 0,5 мм. Доски крепят к каждой лаге гвоздями длиной 40-70 мм, забивая их наклонно в основание нижней щеки паза на кромках паркетных досок и втапливая добойником. Забивка гвоздей в лицевую поверхность паркетных досок не допускается. К каждой уложенной доске подгоняют следующую, тщательно сплачивая их с помощью специального паркетного молотка со скошенным носиком. Если работают обычным плотницким молотком, то применяют деревянные прокладки, предотвращающие смятие кромок и гребней досок.

Торцевые стыки паркетных досок, так же как и стыки торцов с боковыми кромками смежных досок, следует располагать на лагах.

Зазоры между покрытием пола и стеной закрывают галтелью или плинтусом, прибиваемым к паркетным доскам гвоздями. После окончания всех работ в помещении полы из паркетных досок с нелакированной поверхностью натирают мастикой.

Полы из паркетных мозаичных досок представляют собой двухслойную клееную конструкцию, состоящую из реечного основания и лицевого покрытия, отличаются от обычных паркетных досок размерами, конструкцией и способом укладки. Размеры доски 2425x200x17,5 мм, лицевой слой 4,1 мм. Планки лицевого слоя, покрытые лаком в заводских условиях, располагают в виде квадратов или прямоугольников в шахматном порядке.

{Три устройстве полов основание очищают с помощью промышленного пылесоса, на стенах по уровню отмечают отметки «чистого пола», наносят водо — стойкую мастику, рассыпают сухой песок и разравнивает его вручную, создавая подушку толщиной 70—80 мм (при устройстве полов по беспустотным панелям перекрытия песчаную подушку не делают). Затем укладывают насухо древесноволокнистую плиту (ДВП) толщиной 12 мм или битуминизированную ДВП толщиной 6 мм, ламинированную крафтбумагу или пергамин. Рулонный материал настилают полосами с нахлесткой 20—30 мм, впритык к стенам и перегородкам. Мягкие древесно-волокнистые плиты укладывают вразбежку (с несовпадением швовврядах), плотно стыкуя их друг с другом, состенамии перегородками. Би — туминизированные, полутвердые и твердые плиты не доводят до стен и перегородок на 10—15 мм. По беспустотной плите битуминизированную ДВП укладывают на холодной водостойкой мастике или насухо в два слоя вразбежку.

После этого производят разметку помещения с помощью разметочного шнура и рулетки и укладывают по шнуру первую паркетную доску насухо на расстоянии 10— 15 мм от стены, наиболее удаленной от входа. Вторую доску укладывают в торец первой, приклеивая по всей длине поливинилацетатной дисперсией.

На торцовый и продольный гребни каждой последующей доски дисперсию наносят точечно через 400—500 мм, после чего их вводят в паз, сплачивают и пристукивают молотком паркетчика через деревянный брусок. Выступившую дисперсию сразу же удаляют влажным тампоном. Затем забивают деревянные клинья на расстоянии 500—600 мм один от другого в зазоры между досками и стеной для дополнительного сплачивания. Прирезку досок маячных и доборных элементов выполняют на станке.

По окончании работ устанавливают деревянные плинтусы на гвоздях или пластмассовые на клею. Между плинтусом и стенами укладывают звукоизолирующую ленточную прокладку из отходов линолеума или асбестового картона толщиной 2—3 мм. Готовые полы накрывают мягкой бумагой до сдачи объекта в эксплуатацию.

Наборный (мозаичный) паркет — современный вид удешевленного паркета, состоит из квадратных щитов древесно-волокнистой плиты или другого звукопоглощающего листового материала размерами от 0,4×0,4 до 0,6×0,6 м (в основном, 0,48×0,48 м) с готовым покрытием из прямоугольных планок размерами, мм: длина — 100-200, ширина — 20-45, толщина — 8-12. Планки лицевой стороной наклеивают на плотную бумагу, которая легко снимается вместе с клеем после настилки паркета.

Основанием под мозаичный паркет могут служить цементная стяжка, древесно-стружечная плита, сухая штукатурка и т. д. Для наклеивания рекомендуются мастики, отвечающие необходимым санитарно-гигиеническим требованиям.

Износостойкость паркета повышают его правильной эксплуатацией и своевременной обработкой поверхности специальными мастиками и лаками.

Подготовка оснований, устройство подстилающего слоя и стяжки

До начала работ по устройству полов по грунту площадка очищается от мусора и грязи, в соответствии с проектной документацией выполняются мероприятия по стабилизации осадки грунта, предотвращению пучения, искусственному закреплению грунтов, понижению грунтовых вод. Грунтовое основание выравнивается и уплотняется.

Подстилающий слой (подготовка) — элемент пола, распределяющий нагрузки на грунт. Основные его типы — нежесткий (из песка, щебня, гравия, шлаков) и жесткий (бетонный).

Нежесткий подстилающий слой выполняется в соответствии с проектом, при этом толщина слоя из песка должна быть не менее 60 мм, из щебня, гравия, шлаков — 80 мм. Отклонение от прямолинейности (ровность) тщательно уплотненного нежесткого подстилающего слоя не должно превышать 15 мм.

Жесткий подстилающий слой (бетонная подготовка) выполняется из сборных железобетонных плит или монолитного бетона.

Подготовку из сборных железобетонных ПЛИТ (6 х 3 х0,12 м) выполняют по готовому песчаному основанию с помощью монтажного крана. Участки у стен бетонируют на месте.

Подготовку из монолитного бетона укладывают отдельными полосами шириной до 8 м, в основном с помощью комплекта бетоноукладочных машин. Толщина бетонного подстилающего слоя должна соответствовать требованиям проектной документации и быть не менее 80 мм в жилых и общественных зданиях, 100 мм — в производственных помещениях.

Работа по устройству бетонного подстилающего слоя (бетонной подготовки) выполняется по маякам или маячным рейкам. Маячные рейки устанавливают на заранее уложенные и выверенные по нивелиру подкладки на двух параллельных полосах-захватках, располагаемых в шахматном порядке. При таком ведении работ число выставляемых маячных направляющих сокращается в 2 раза. После этого рейки закрепляют (например, забиваемыми в грунт штырями из отходов арматурной стали).

Доставленную на полосу-захватку бетонную смесь разравнивают лопатами до уровня, на 2—3 см превышающего Отметку маячных направляющих. Затем виброрейкой, медленно передвигаемой по маячным направляющим, смесь уплотняют; резиновый фартук виброрейки одновременно заглаживает поверхность.

В неотапливаемых помещениях (с переменными температурами) или площадью более чем 72 м2 и в местах расположения деформационных швов здания в соответствии с требованиями проектной документации (во взаимно перпендикулярных направлениях, как правило, через 10—12 м по длине и 5—6 м по ширине) в бетонном подстилающем слое должны устраиваться сквозные деформационные швы шириной 8—10 мм, которые нарезают машинами с абразивными дисками. Пазы заполняют герметиком (например, горячим битумом). Бетонный подстилающий слой должен быть также изолирован от стен, колонн и фундаментов.

Стяжка — жесткий и плотный слой пола толщиной от 15 до 40 мм по нежестким или пористым элементам пола (например, по теплоизоляционному слою), служащий для распределения нагрузок по нижележащим слоям пола, выравнивания поверхности нижележащего слоя пола или перекрытия и придания заданного уклона покрытию пола.

Стяжки делятся на сборные (твердые древесно-волокнистые плиты) и монолитные (цементно-песчаный, полимерцементный или латексцементный раствор, мелкозернистый бетон или асфальтобетон).

Стяжки из древесно-волокнистых плит в один иди два сдоя устраивают после просушки основания. В местах примыкания к стенам, перегородкам и другим конструкциям плиты необходимо укладывать с зазором шириной от 20 до 25 мм на всю толщину стяжки, с заполнением звукоизоляционным материалом. Наклеивают плиты на основание с помощью клеящих составов толщиной прослойки не более 1 мм (к деревянному основанию прибивают гвоздями). Стыки сборной стяжки из древесно-волокнистых плит должны быть заклеены по всей длине. Излишки клея в швах удаляют шпателем.

Монолитные стяжки выполняют на соответствующих смесях с введением пластификаторов для придания удобоукладываемости. При необходимости в них вводят ускорители схватывания и твердения. Марка бетона и раствора для устройства стяжки должна соответствовать требованиям проектной документации, но быть не ниже В7,5 (С8/10) для бетона и М100 — для раствора. До устройства стяжки бетонное основание тщательно очищают от мусора, грязи и промывают водой.

Стяжки толщиной, соответствующей проектной, укладывают по маякам или маячным рейкам. Рейки (например, из стальных труб) располагают на расстоянии 20—30 см от стены, а остальные — на расстоянии 1,5—2,5 м друг от друга на марках из раствора с выверкой по уровню. Состав наносят полосами. После заполнения нечетных полос маячные рейки снимают и укладывают раствор в четные промежутки. Раствор подают штукатурной станцией, растворонасосом или установкой для транспортирования жестких растворов и наносят на основание с помощью шланга. Разравнивают и заглаживают поверхность стяжки полутерка — ми. Уплотнение производят легкими площадочными вибраторами или виброрейками и прекращают его при равномерном появлении цементного молока на поверхности стяжки. После выравнивания поверхность стяжки проверяют двухметровой рейкой и при необходимости устраняют неровности. Через сутки после укладки раствора маячные рейки снимают, а борозды заливают раствором.

Стяжки из полимерцементного или латексцементного раствора делают в зданиях промышленного назначения и на уникальных объектах под линолеумные, пластиковые и паркетные полы. Грунтуют поверхность основания водными растворами поливинилацетатной эмульсии или латекса с помощью валика с удлиненной ручкой. Укладка и уплотнение полимерцементного или латексцементного раствора производится аналогично цементно-песчаному.

Окончательную затирку поверхностей производят затирочными машинками после набора раствором 30%-ной прочности. Для обеспечения твердения уложенный раствор несколько дней увлажняют.

Самонивелирующиеся стяжки не требуют разравнивания. Нивелирование достигается за счет применения высокоподвижных растворов, которые в естественных условиях под действием гравитационных сил растекаются с образованием горизонтальной поверхности, удовлетворяющей требованиям соответствующих технических условий. Самонивелирующиеся стяжки могут быть выполнены с применением цементно-песчаных (товарных или сухих смесей) и гипсовых (из сухих смесей) растворов.

В состав растворов входят добавки пластификатора, а в гипсовые растворы, кроме того, добавки цемента, замедлителя схватывания и наполнителя — песка. Марка заказываемого раствора должна быть значительно завышена с учетом компенсации потерь прочности при его разбавлении.

В сравнении с другими видами монолитных стяжек гипсовые — наименее трудоемкие, позволяют сэкономить дефицитный цемент и сократить до 2—3 ч технологические перерывы при отделке помещений.

Во избежание всплывания материала теплоизоляции плотностью менее 1 000 кг/м3 необходимо между теплоизоляцией и стяжкой из высокоподвижных растворов прокладывать слой полиэтиленовой пленки. При ее отсутствии обязательно огрунтование теплоизоляционного слоя жестким связывающим раствором, как правило, того же состава, что и раствор для стяжки.

Известны три основных вида гипсовых стяжек: на основе вяжущих повышенной водостойкости из фосфогипса; на основе строительного гипса; двухслойные на основе высокопрочного вяжущего и строительного гипса. Двухслойные стяжки состоят из нижнего наливного теплоизолирующего слоя из газогип — са (пеногипса) и верхнего самонивелирующегося плотного слоя.

Для приготовления, подачи к месту работы и нанесения гипсовых растворов применяют различные механизированные установки. В процессе укладки гипсового раствора не допускается интенсивное механическое воздействие на уложенный слой.

Передвигаться по стяжке можно после достижения ею прочности 2,5 МПа. Цементно-песчаная стяжка требует систематического ухода: поливки водой раз в 7 дней, покрытия поверхности опилками с последующей их уборкой. При гипсовых стяжках этого делать не надо.

Применение самонивелирующихся стяжек позволяет увеличить производительность труда одного рабочего в смену почти в 3 раза по сравнению с обычными стяжкдми.

Горизонтальность стяжки выверяют с помощью контрольной рейки с уровнем. Ровность поверхности проверяют двухметровой рейкой. Просветы между поверхностью и рейкой не должны превышать 2 мм. Стяжки, имеющие шероховатости и раковины глубиной более 2 мм, выравнивают полимерцементной шпат — левочной массой.

Монолитные стяжки должны быть изолированы от стен и перегородок полосами из гидроизоляционных материалов.

Асфальтобетонные стяжки выполняют из горячей смеси битума с пылевидным заполнителем и песком. Битум должен иметь температуру размягчения от 50 до 60°С, но не более 70°С.

УСТРОЙСТВО ПОЛОВ

Пол — многослойная строительная конструкция в помещениях зданий и сооружений, воспринимающая нагрузки от людей, транспорта, мебели, оборудования и т. д., в том числе при их перемещении и от состояния которой зависит качество производимой продукции и здоровье людей. Слой пола — составная его часть, взаимоувязанная с остальными частями и выполняющая определенные функции.

Эксплуатационно-технические требования. В процессе эксплуатации полы в промышленных, жилых и общественных зданиях, а также в инженерных сооружениях испытывают комплекс механических, химических, температурных воздействий. В связи с этим к ним предъявляется ряд требований:

♦ общетехнические — пол должен обладать соответствующей прочностью (способностью сопротивляться разрушению от напряжений), упругостью (способностью изменять под действием нагрузки свою форму и принимать первоначальное состояние без признаков разрушения после удаления нагрузки), износостойкостью (способностью сохраняться в объеме и массе под действием истирающих усилий), чтобы оказывать сопротивление усилиям растяжения, сжатия и изгиба, ударам и истиранию при движении пешехода, транспорта, вдавливания предметов, ударных нагрузок и т. д. Пол должен противостоять физическим и химическим агрессивным факторам (воде, высоким либо низким температурам, маслам, растворам кислот, щелочей ит. п.);

♦ технологические — пол должен быть гладким, но не скользким, и обеспечивать безопасное и удобное передвижение людей и транспортных средств;

♦ ![]() санитарно-гигиенические — пол в процессе эксплуатации не должен иметь стойкий запах или ощутимые заряды статического электричества, оказывать вредного воздействия на здоровье людей, т. е. не выделять пыль, опасные газы, вредные химические вещества, а в ряде случаев — обеспечивать световые характеристики, комфортные теплотехнические и звукоизолирующие условия;

санитарно-гигиенические — пол в процессе эксплуатации не должен иметь стойкий запах или ощутимые заряды статического электричества, оказывать вредного воздействия на здоровье людей, т. е. не выделять пыль, опасные газы, вредные химические вещества, а в ряде случаев — обеспечивать световые характеристики, комфортные теплотехнические и звукоизолирующие условия;

♦ эксплуатационные — верхний слой должен иметь ровную, не скользящую и не пылящую поверхность, удобную для уборки, удовлетворяющую декоративным требованиям. Конструкция пола должна предусматривать возможность быстрого и удобного ремонта; полы должны легко очищаться от загрязнений.

Долговечность покрытия, его эстетическое восприятие зависят от ряда факторов: подбора материала; устройства пола; эксплуатации.

До устройства пола должны быть завершены строительно-монтажные, отделочные и специальные работы, при выполнении которых полы могут быть деформированы или повреждены.

Поверхность бетона плит перекрытия, стяжки и подстилающего слоя до укладки на них сплошных покрытий, прослоек и выравнивающих стяжек, выполняемых из смесей на цементном вяжущем, очищают от пыли и грязи и промывают водой. При укладке покрытия или выравнивающих слоев поверхность бетона должна быть влажной, но без скопления воды.

Зазоры между сборными плитами перекрытий, места примыканий к стенам (перегородкам), а также монтажные отверстия заделывают цементно-песчаным раствором марки не ниже 150 заподлицо с поверхностью плит.

Поверхность нижележащего слоя пола перед укладкой строительных смесей и нанесением гидроизоляции, клеевых соединительных прослоек на основе водных дисперсий полимеров, имеющих в составе битум, деготь, поливинилацетат — ную дисперсию, латексы, синтетические смолы, должна быть обеспылена и ог — рунтована составом, соответствующим материалу вяжущего в смеси или прослойке: при битуме и дегте — раствором битума или дегтя е бензине или другом растворителе в соотношении 1:3; при поливинилацетатной дисперсии — дисперсией, разведенной в воде (1:9); при латексах—латексом, разведенным в воде (1:5); при синтетических смолах — раствором смолы или лака на ее основе в быстролетучем растворителе (1:2) с добавлением отвердителя.

Все конструкции полов можно разделить на два основных типа: полы по грунту и полы по перекрытиям. К основным конструктивным элементам пола относятся основание, подстилающий слой, гидроизоляция, теплоизоляция, звукоизоляция, стяжка, покрытие. Конструкция полов с указанием материала и толщины их элементов должна быть приведена в проекте. Виды покрытий полов принимаются в зависимости от интенсивности механических, тепловых и жидкостных воздействий, а также с учетом специальных требований. Общее наименование пола принимается по наименованию его покрытия.

Покрытие — верхняя часть конструкции пола, состоящая из одно — или многослойной системы, непосредственно подвергающаяся эксплуатационным воздействиям. По способу устройства полы бывают из древесины и изделий на ее основе сплошные, синтетических рулонных материалов и плиток, каменных плиток и плит, монолитные (бесшовные) и др.

Безопасность труда при производстве отделочных работ

Выполнение отделочных работ требует от исполнителей высокой производственной культуры.

Легковоспламеняющиеся и взрывоопасные синтетические материалы следует поставлять на строительные объекты в таре или упаковке с яркой предупреждающей надписью «Огнеопасно» или «Взрывоопасно» и разгружать в месте, согласованном с представителями службы техники безопасности (не ближе 50 м от источников огня). На территории строительной площадки воспламеняющиеся и горючие жидкости (мастику, растворители) можно хранить в объеме не более 500 л в отдельно стоящих несгораемых зданиях или землянках, находящихся на расстоянии не менее 16 м от других зданий. Внутри и снаружи помещений, где хранятся легковоспламеняющиеся материалы, должна быть сделана надпись «Огнеопасно» или «Взрывоопасно».

В местах, где работают с легковоспламеняющимися и взрывоопасными материалами, а также в смежных помещениях нельзя курить и пользоваться электронагревательными приборами; на рабочих участках должны быть вывешены таблички с надписями «Не курить», «Огнеопасно» и «Взрывоопасно». Работы с такими материалами, как правило, следует производить в дневное время; при искусственном освещении помещений применять переносные электролампы с электропроводами в защитном резиновом шланге или же освещать помещение снаружи зданий спецпрожекторами.

Запас огнеопасных и взрывоопасных материалов на рабочем месте не должен превышать сменной потребности в них. Суммарная площадь элементов или конструкции, одновременно покрываемая такими материалами, не должна превышать 100 м2. Такие мастики или клей наносят на основание только пластмассовым, резиновым или деревянным шпателем, чтобы не образовывалась искра.

Для выполнения отделочных работ и операций следует применять электро — безопасные машины и оборудование, не производящие шум, вибрацию, выхлоп вредных газовых смесей.

Работы внутри помещений, начиная с высоты 1 м от перекрытия или от уровня земли, выполняют только с использованием прочно установленных инвентарных подмостей, имеющих ограждения.

Ширина настилов при штукатурных работах должна быть не менее 1,5 м, при окрашивании фасадов — 1 м.

Приставными лестницами можно пользоваться лишь при небольшой окрашиваемой площади и на высоте не более 5 м от рабочего настила или пола. Использовать подвесные лестницы запрещается.

Наружные работы по отделке фасадов следует выполнять с использованием инвентарных лесов, люлек или вышек. Лебедки для подъема люлек, устанавливаемые на земле, должны быть пригружены балластом, в 2 раза превышающим массу поднимаемого груза. Стальные канаты подбирают с 6-кратным запасом прочности, а люльки испытывают грузом, на 50% превышающим массу расчетного.

Необходимо следить затем, чтобы электрокраскопульты, шлифовальные аппараты и самоподъемные леса, люльки и другие аппараты с электроприводами были оборудованы защитным заземлением.

Пневматические аппараты испытывают перед применением под давлением, в 1,5 раза превышающим рабочее. Манометры должны быть опломбированы.

В случаях, когда безопасность труда недостаточно обеспечена организационными мероприятиями, следует использовать средства индивидуальной защиты. Наиболее широко распространенным средством индивидуальной защиты является специальная одежда и обувь.

Для предохранения от пыли, паров растворителей и аэрозолей следует пользоваться респираторами или малогабаритными противогазами, защитными очками с герметичной резиновой оправой, спецовками, полумасками с однослойными стеклами и т. д. Для защиты кожных покровов применяют профилактические мази и пасты, кремы, биологические и резиновые перчатки и т. д. Под резиновые перчатки необходимо надевать легкие перчатки из гигроскопического материала.

Лакокрасочные и другие материалы, содержащие токсичные вещества, можно использовать только в точном соответствии с требованиями инструкций по их применению.

Для защиты от шума при работе с механизированными инструментами (шлифовальными машинками, краскопультами и др.) рекомендуются индивидуальные заглушки разового пользования.

Для предохранения рук от локальной вибрации при работе с вызывающими ее механизмами необходимо надевать рукавицы с двойной (резиновой или войлочной) ладонной прокладкой.

Адгезионные составы (клеи, мастики) следует наносить кистями или шпателями с длинными ручками, исключающими возможность загрязнения кожи рук и лица, а также спецодежды работающих.

Синтетический клей и мастику запрещается снимать с кожи бензином, керосином, ацетоном и другими органическими растворителями. Загрязнения следует удалять ветошью или бумажными салфетками. После этого кожные покровы промывают теплой водой с мылом, осушают и смазывают мазью.

Для предупреждения переутомления необходимы правильный режим труда и отдыха, выбор рациональной рабочей позы, чередование трудоемких и легких операций.

Вопросы для самопроверки

1. Как классифицируют штукатурки по качеству исполнения?

2. Как выполняют штукатурные работы?

3. Какой уход выполняют за штукатуркой?

4. Как организовывают труд на штукатурных работах?

5. Каковы особенности выполнения декоративной и специальной штукатурок?

6. Как выполняют облицовку поверхностей листовыми материалами?

7. Как выполняют облицовку поверхностей плитками?

8. Как выполняют облицовку поверхностей плитами из природных материалов?

9. Как выполняют стекольные работы?

10. Как выполняются малярные и обойные работы?

Тест

1. Слой штукатурки, предназначенный для сцепления с отделываемой поверхностью, называется:

а) грунтом;

б) накрывкой;

в) обрызгом;

г) наличником.

2. Слой штукатурки, служащий для выравнивания поверхности и получения требуемой толщины штукатурки, — это:

а) грунт;

б) накрывка;

в) обрызг;

г) наличник.

3. Слой штукатурки, предназначенный для образования гладкого и уплотненного отделочного слоя толщиной не более 2 мм, — это:

а) грунт;

б) накрывка;

в) обрызг;

г) наличник.

4. Для прочного сцепления мокрой штукатурки с поверхностью кирпичных стен кладка должна быть выполнена:

а) под расшивку;

б) вподрезку;

в) на цементном растворе;

г) впустошовку.

5. Во избежание растрескивания и снижения прочности свежевыполненной штукатурки не допускается:

а) предохранение ее от ударов, сотрясений и намокания;

б) равномерная подача в оштукатуренные помещения нагретого наружного воздуха;

в) сильный нагрев (свыше 23 °С) и интенсивное сквозное проветривание помещения;

г) предохранение ее от замерзания.

6. Толщина слоя раствора под плитками должна быть:

а) 2-3 мм;

б) не более 5 мм и не менее 2 мм;

в) не более 15 мм и не менее 7 мм;

г) не более 30 мм и не менее 20 мм.

7. Толщина слоя мастики или клея под плитками должна быть:

а) не более 3 мм;

б) не менее 5 мм;

в) не более 15 мм и не менее 7 мм;

г) не более 30 мм и не менее 20 мм.

— 8. Для заделывания трещин и выравнивания поверхностей при выполнении маляр

ных работ необходимы:

а) шпатлевки;

б) олифы;

в) пигменты;

г) замазки.

9. Наклеивание обоев внахлестку, чтобы шов не был заметен, начинают:

а) со стороны окон;

б) от плинтуса;

в) с середины стены;

г) от двери.

10. Пока наклеенные обои не высохнут, открывание окон и ускорение высыхания применением нагревательных приборов:

а) допускается;

б) допускается проветриванием не более 1 ч в сутки;

в) допускается при температуре не менее 30 °С;

г) не допускается.

|

Ключ

|

Оклеивание стен обоями

Наклеивание обоев (рулонного материала для внутренней отделки помещений) — простой и эффективный процесс, особенно в индустриальном строительстве. Элементы стен заводского изготовления высокой степени готовности имеют поверхности настолько гладкие, что без особой подготовки могут быть оклеены обоямй. Обои иногда применяют даже для оклеивания дверей, шкафов, мебели.

В помещениях, предназначенных под оклеивание обоями, должны быть закончены все малярные работы, кроме окрашивания полов, установки и окончательного окрашивания наличников и плинтусов. При проведении обойных работ температура в помещении должна быть в пределах 15—22°С.

Влажность поверхностей, оклеиваемых обоями, должна быть не более 8%. Стены должны быть ровными, без провесов, вмятин, натеков побелки («набе — лов»). Гладким гипсовым поверхностям перед оклеиванием необходимо придать шероховатость (можно слегка проолифить и дать высохнуть). Если стены деревянные или из твердых древесно-волокнистых плит, все винты и гвозди следует утопить и закрасить антикоррозионной краской. Швы, трещины и щели заклеивают полосками холста или марлей. Стружечные плиты с грубой необработанной поверхностью можно выровнять клеевой шпатлевкой.

Обойные материалы могут быть шириной 500—600 мм, длиной 9—18 м. Выпускают следующие основные обойные материалы: обычные (преимущественно бумажные), влагостойкие (моющиеся, полимерные), звукопоглошаюшие (ворсистые и велюровые).

Наиболее практичны бумажные обои (дешевы и просты), с их помощью без всяких предварительных работ можно заклеить необработанную штукатурку, небольшие трещины и пятна. Бумажные обои бывают обыкновенные, моющиеся со специально обработанной поверхностью (водостойкие), печатные, тисненые однокрасочные и многокрасочные, с пленочным покрытием, печатные с последующим тиснением, при производстве которых применяются различные синтетические материалы — латексы, поливинилацетатная эмульсия и т. д.

Появляются все новые и новые специальные обои. Например, пожаростойкие (со специальной пропиткой) или объемные (с использованием вспененного полимера), которые выполняют очень полезную ныне функцию теплозащиты стен. Для влажного климата, а также для отсыревающих стен имеются обои из двух слоев бумаги, между которыми помещена пленка из полиэтилена низкой плотности. Производятся также обои для внешней облицовки зданий, вырабатываемые из стеклоткани. Находят применение жидкие обои, например смесь папье-маше с клеевым составом и водой, наносимые на стену путем распыления, после чего получается шероховатая поверхность различных цветов и оттенков.

Технологический процесс обойных работ состоит из подготовки поверхностей и их оклейки. Подготовка к оклейке зависит от вида оклеиваемой поверхности. Ранее окрашенные или оклеенные поверхности очищают и оклеивают бумагой; деревянные, дощатые и бревенчатые конструкции обивают листами фанеры или плотного картона. При оклейке поверхностей высококачественными обоями проводят сплошное шпатлевание с дальнейшей шлифовкой.

Разрезание обоев. Обои, изготовленные из бумаги тонкой и средней толщины, наклеивают внахлестку. При этом у рулонов обрезают одну кромку. При разрезании обычно ориентируются на маркировку на краях обоев. Поскольку обои всегда начинают клеить со стены, на которой находятся окна (иначе шов будет заметен), при оклеивании стены с левой стороны окна обрезают правый край обоев, с правой — левый. Обои из толстой бумаги наклеивают встык. При этом заблаговременно или по месту наклеивания специальными ножами обрезают обе кромки.

Раскрой и комплектацию обоев рекомендуется производить централизованно с применением средств механизации. Вначале обои режут на полотнища нужной длины по шаблону так, чтобы рисунок на кусках точно совпадал при совмещении. Длина полотнища должна быть равна высоте помещения с припуском приблизительно 5 см, который затем обрезают более точно. Обои запускают за плинтусы и наличники, а не обрезают по ним. Заклеивание обоями кромок наличников, плинтусов, выключателей и розеток не допускается.

Оклеивание потолков обоями. К потолку обои приклеивают синтетическими клеями, например КМЦ (карбоксиметилцеллюлоза), «Бустилатом». Крахмальные и мучные клейстеры иногда становятся рассадниками бытовых насекомых. Для оклеивания потолков подбирают обои светлых тонов с рисунком, не требующим подгонки полотнищ. При необходимости потолок предварительно оклеивают газетной бумагой. Пятна от сырости следует заклеить бытовой алюминиевой фольгой, чтобы они не прошли сквозь обои.

Наклеивают обои внахлестку с напуском 1—1,5 см или встык, в зависимости от их вида. Сначала с помощью мехового валика наносят клеевой состав на потолок равномерным слоем без пропусков и натеков. Через 20 мин маховой кистью наносят клеевой состав по периметру стен на ширину 10 см.

После нанесения клея на обои с помощью специальной установки, кисти или валика, их выдерживают 20 мин для пропитки составом и приклеивают к потолку, перекрывая угол и верхнюю часть стены на 10 см. Маляр, стоя на столике — подмостях, плотно прижимает конец намазанного клеем полотнища к стене и разглаживает его по потолку сначала рукой, а затем обойной щеткой.

Оклеивание стен. Перед оклеиванием стен отечественными обоями иногда необходимо наклеить слой бумаги (обычно газетной). Она прочнее приклеится к поверхности, и на нее легче наклеивать обои. Кроме того, бумага предохраняет их от щелочей, выделяемых поверхностью. При оклеивании стен синтетическими обоями на бумажной основе операция наклеивания бумаги исключается.

Клей на бумагу наносят с помощью кисти, мягкой щетки, мехового валика или пистолета-краскораспылителя на столике обойщика. Макулатуру укладывают на нем так, чтобы каждый нижележащий лист выступал на 1—2 см из-под верхнего. Листы макулатуры клеются встык с переносной лестницы-стремянки. Наклеенные листы тщательно разглаживают щеткой или ветошью.

Все поверхности, от которых обои вследствие атмосферных воздействий могут легко отклеиться, как, например, в углах комнат, на оконных перемычках, перед оклеиванием смазывают клеем. Обои намазывают с помощью специальных обоенамазочных машин или на полу, длинном столе инструментами, которыми наносили клей на бумагу. Кромки промазывают более тщательно.

Первую полосу необходимо точно выверить по отвесу. Оклеивание начинают от углов наружных стен. Полотнище обоев приклеивают к обеим стенам, образующим угол. При этом основная его часть приклеивается к одной из стен, а оставшаяся перекрывает угол с напуском всего в 2—3 см, чтобы не возникали дополнительные напряжения и обои не отставали.

Когда полоса обоев сверху укрепится, их оставшаяся часть спускается вниз. Полосу разглаживают и разравнивают, используя обойную щетку или деревянную планку со слоем поролона, которая, копируя неровности стены, плотно прижмет к ней обои.

Следующие полотнища, примыкающие к наклеенному в углу, наклеивают внахлестку или встык (в зависимости от сорта обоев), ориентируясь на линию кромки (обрезанной или необрезанной) первого полотнища. Если кромки плотных обоев обрезают по месту приклеивания, полотна намазывают так, чтобы кромки оставались чистыми на ширину 5—10 см. После приклеивания полотнища через 2—4 ч швы (обе кромки одновременно) прирезают с помощью специальных ножей по металлической линейке, обои отворачивают, намазывают клеем, тщательно соединяют кромки встык и приглаживают, удаляя выступивший клей.

Верх наклеенных на стены обоев может быть оформлен бордюром или фризом, приклеиваемым по высохшим обоям. Нарезанные полосы бордюра или фриза промазывают клеевым составом и после того, как они отсыреют и набухнут, наклеивают на место.

При наклеивании самоклеящихся пленок обрабатываемая поверхность должна быть сухой, чистой, обеспыленной и гладкой. Освобожденная от защитной бумаги, пленка с клеевым слоем прикрепляется к одному из краев отделываемой поверхности и слегка приглаживается мягкой щеткой. Полотнища пленки приклеиваются внахлестку с учетом рисунка (ширина нахлестки не менее 1 см).

Фронт работ по оклеиванию стен обоями делится на захватки. Каждая захватка состоит из нескольких квартир и закрепляется за специализированными звеньями в составе двух человек, входящими в бригаду маляров. Подготовительные работы (выравнивание, подмазывание, чистка поверхностей, нанесение клея на бумагу и ее наклеивание) они выполняют вместе. По окончании подготовительных работ маляр низшего разряда наносит клей на обои с помощью намазывающего устройства и подает их звеньевому, который наклеивает их на стены.

Открывать окна и ускорять высыхание применением нагревательных приборов не допускается. Пока обои не высохнут, окна должны оставаться закрытыми. Проветривать комнату можно лишь после того, как обои совсем просохнут.

На оклеенных поверхностях не должно быть пятен, пузырей, пропусков, док — леек, перекосов, отслоений, морщинистости, отклонений в рисунках на стыках. Все полотнища должны быть одного цвета и оттенка. Соединения обоев при наклеивании встык не должны быть заметны на расстоянии 2 м.

Малярные работы

Малярные работы — окраска поверхностей зданий, сооружений и их конструктивных элементов вязкожидкими составами, образующими после высыхания и отвердения однородную пленку, имеющую прочное сцепление с основанием. Объем малярных работ в строительстве очень велик, поэтому большое значение имеет качество их выполнения и снижение трудовых затрат. Малярные составы, получаемые обычно из сухих красящих материалов (пигментов) и связующих веществ, должны хорошо сопротивляться внешним воздействиям, обладать достаточной адгезией (прилипание к поверхности), гидрофобностью (водоотталкивающая способность), быть экономичными, допускать перекраску покрытия.

При производстве малярных работ применяются различные лакокрасочные изделия, назначение которых разнообразно —от выравнивания и декоративной отделки поверхностей до защиты их от внешних воздействий. К лакокрасочным материалам относятся: краски строительные, лаки, связующие вещества и пигменты, растворители и разжижители лаков и красок, сиккативы, шпатлевки, грунтовки, подмазки, отвердители и пластификаторы полимерных красок и другие специальные добавки.

Лаки — растворы пленкообразующих веществ — масел, смол, битумов, эфиров, целлюлозы в органических растворителях. Служат они для получения прозрачных покрытий, выполняющих защитную и декоративную функции, либо для увеличения блеска покрытия нанесенных слоев эмали или краски. Сродни лакам олифы — продукты термической или химической переработки растительных масел с введением растворителей и других добавок. Чаще всего олифу применяют для разбавления красок и реже — для защиты деревянных конструкций (про — олифливания).

Шпатлевки необходимы для заделывания трещин и выравнивания поверхностей. Они имеют более густую консистенцию, чем остальные лакокрасочные материалы. Улучшенными противоударными качествами обладают шпатлевки с добавлением латекса (сок дерева гевеи). Супертвердые покрытия с хорошей адгезией (слипанием двух поверхностей) образуют ал кидные шпатлевки. Для металла в основном применяют полиэфирные шпатлевки. После шпатлевания поверхность шлифуют и грунтуют.

Грунтовки строительного назначения обеспечивают прочное сцепление красок с окрашиваемой поверхностью, кроме того, улучшают физико-механические и антикоррозионные (для металлических поверхностей) свойства всего покрытия (шпатлевка — грунтовка — краска).

В зависимости от вида связующего краски строительные подразделяются на полимерные (полимерцементные, эмульсионные, летучесмоляные), на минеральной основе (цементные, известковые, силикатные, клеевые) и масляные.

Масляные краски строительные изготовляют на основе олиф, эмалевые — на основе лаков. Эмали применяют для получения верхних слоев покрытий, наносят их на грунтовки и шпатлевки. Масляные краски используют для получения не только верхних, но и грунтовых слоев покрытий. Их выпускают готовыми к применению или в виде густотертой пасты (густотертые краски), требующей доведения до рабочей вязкости добавлением олифы и сиккатива на месте производства работ. В красках, готовых к употреблению, содержание олифы составляет 40—50%. Краски, перетертые на алкидных олифах (глифталевой или пента — фгалевой), называются алкидными.

Краски, приготовленные на основе водных дисперсий полимеров (синтетических пленкообразователей), называются эмульсионными (водоэмульсионными, воднодисперсными, латексными). Их популярность объясняется тем, что в случае необходимости их можно разбавить водой; они наносятся на дерево, кирпич, бетон, штукатурку.

Фасадные краски предназначены для защиты здания от атмосферных воздействий, подчеркивают выразительность архитектурных форм. Фасадные краски служат максимально длительный срок (Ю лет и более).

Вся необходимая для потребителя информация о лакокрасочном материале приводится на этикетке, в инструкции по применению, где’дается полное наименование материала с указанием стандарта или технических условий, описываются его назначение, способ применения, меры предосторожности, указывается завод-изготовитель, дата выпуска и номер партии. Кроме того, каждому лакокрасочному материалу присваивается обозначение, состоящее из букв и цифр. Например, по виду и химическому составу пленкообразующего вещества различают следующие лакокрасочные материалы: алкидно-акриловые (АС), ал — кидно-уретановые (АТ), ацетилцеллюлозные (АЦ), полиакриловые (АК), полиамидные (АД, ИД), битумные (ВТ), винил — и девинилацетиленовые (ВН), глиф — талевые (ГФ), канифольные (КФ), каучуковые (КЧ), кремнийорганические (КО), масляно — и алкидно-стирольные (МС), масляные (МА), мочевинные (МИ), нитроцеллюлозные (НЦ), нефтеполимерные (НП), пентафталевые (ПФ), перхлор — виниловые и поливинилхлоридные (ХВ), поливинилацетатные (ВД), поливинил — ацетальные (ВЛ), полиуретановые (УР), фенольные (ФЛ), фторопластовые (ФП), фуриловые (ФР), хлорированные (ХП), шеллочные (ШЛ), эпоксидные (ЭП), янтарные (ЯН) и др.

Малярные работы производятся в условиях, исключающих возможность повреждения отделочных поверхностей, а также загрязнения их при выполнении последующих работ.

Технология производства работ. В зависимости от вида отделки, материала окрашиваемых поверхностей (штукатурка, дерево, металл и т. д.), а также окрасочного состава малярные работы включают следующие операции: очистку поверхности, сглаживание, при необходимости вырезку сучков и засмолов, расшивку трещин, проолифку, подмазку, шлифовку, шпатлевку, огрунтовку, собственно окраску и окончательную отделку.

Индустриализация малярных работ предусматривает приготовление шпаклевок, паст, эмульсий, грунтовок, малярных составов и пр. в централизованном порядке на специальных установках и перенос ряда процессов со строительной площадки (отделка до последней окраски окон. и дверей, плинтусов, поручней лестниц и т. д.) в заводские условия. В случае централизованного приготовления составов на строительной площадке создается небольшая колерная мастерская, в которой готовые шпатлевки, пасты и др. составы доводятся до рабочей вязкости.

Оборудование для перетирания, просеивания, процеживания, перемешивания. транспортирования и нанесения на поверхность окрасочных составов рационально объединять в линии, оснащенные дополнительно грузоподъемными и транспортными устройствами. Линии могут устанавливаться как на производственной базе строительной организации (например, УПТК), так и в фургоне на колесном ходу (на автомобильном или транспортном прицепе). Последние получили название малярных станций. Их применив способствует улучшению качества отделочных работ, повышению производительности труда бригад маляров, экономии материалов.

Станции оснащаются несколькими (двумя-четырьмя) технологическими линиями для приготовления, подачи и нанесения шпатлевки малярных составов. Они имеют необходимое оборудование для выполнения всего комплекса работ (например, в состав линии по приготовлению и транспортированию масляных красок могут входить краскотерка, вибросито, красконагнетательный бак и др.).

На окрашиваемые поверхности краски наносят кистью, валиком или краскораспылителем. Основной инструмент маляра — кисть. Кроме кистей в арсенале маляра должны быть шпатели, валики, различные щетки, терки и др. Инструмент и емкости с краской размещают на специальной легкой тележке.

Как правило, все процессы должны выполняться механизированным способом. Наиболее трудоемкий процесс — шпатлевание поверхностей — осуществляется при помощи механизированных шпателей и установок. Грунтовочные, малярные составы наносятся краскопультами, электрокраскопультами, пистолетами-распылителями, а также меховыми и перфорированными валиками. Для механизированного нанесения лаков и красок в строительстве и деревообработке применяют различные краскораспылители — безвоздушные, воздушно-комбинированные и воздушные (под низким давлением).

При безвоздушном распылении краска или антикоррозийный состав подается к соплу специальной конструкции под высоким давлением и, приобретая большую скорость, наносится на обрабатываемую поверхность. Такая технология обеспечивает высокую производительность труда и малые потери краски. Безвоздушное напыление применяется при нанесении слоя достаточно большой толщины.

Воздушно-комбинированное распыление ведется при значительно меньшем давлении. Подача воздуха непосредственно на выходе краски из сопла обеспечивает тонкое распыление, создает мягкий регулируемый факел.

Сохранению чистоты воздуха способствует применение для окрасочных работ агрегатов низкого давления — с рабочим давлением сжатого воздуха не более 0,34 МПа, но при его значительном расходе (1 м3/мин). Воздух подается одной или несколькими турбинами, лопасти которых приводятся во вращение электромоторами с большой частотой (16 000 об/мин). Высокое качество окраски является следствием отсутствия в наносимом слое паров воды или масла благодаря нагреву воздуха в турбине. Так, при температуре -10 °С и относительной влажности 80% воздух нагревается до 50 °С, а влажность снижается до 70%. Это приводит к экономии красок и растворителей, позволяет применять материалы высокой вязкости, улучшать качество покрытий. Кроме того, струя горячего воздуха препятствует образованию тумана и значительно снижает объем выброса частиц краски в рабочую зону маляра-оператора. Агрегаты низкого давления во время работы не загрязняются и не требуют при эксплуатации высокой квалификации персонала.

Распространенным видом отделки стен является окрашивание клеевыми составами.

Перед нанесением состава поверхность очищают скребком и сглаживают при помощи шарнирной щетки. Для обеспечения лучшей адгезии (сцепления) рекомендуется обработать поверхности стен промышленным пылесосом. В местах сопряжений перегородок и капитальных стен, отдельных деталей сборного железобетона, у дверных и оконных коробок, в местах примыканий к основным конструкциям деталей встроенной мебели часто появляются трещины, которые возобновляются после неоднократного подмазывания и шпатлевания. Поэтому такие участки маляры оклеивают полосами марли и обрабатывают клеевым шпаклевочным составом до и после оклеивания.

До окрашивания поверхности грунтуют, лучше всего купоросной грунтовкой, Неогрунтованную поверхность окрашивать очень тяжело, при работе кистями заметны полосы. Производить огрунтовку механизированным способом нерационально, так как медный купорос может вызвать коррозию металла. Не рекомендуется первые 2—3 ч сушить грунтовку сквозным проветриванием. Как только она высохнет (примерно через сутки), можно приступать к окрашиванию.

Клеевые краски приготавливают из мела, клея, воды, при необходимости с добавлением цветного пигмента. Цветной состав краски называют колером, а белый — побелкой. Готовую краску проверяют пробным окрашиванием небольшой поверхности. Если клея мало, краска пачкает, если много, получаются блестящие полосы, краска со временем может растрескаться, а на поверхности появятся так называемые «мраморные пятна». В такой состав необходимо добавить воды. Окрашивать поверхности можно кистями, валиками (с внутренней подачей окрасочного состава и с наружной — через плоские щетки) или краскораспылителями (краскопульт с удочкой, электрокраскопульт и др.). Окрасочный состав необходимо перемешивать каждые 5—6 мин. После окончания работы кисти, валики, краскораспылители следует хорошо промыть, протереть, просушить, а затем положить на хранение.

Качество и срок службы окрашенных масляными составами поверхностей зависят от тщательной подготовки к окрашиванию. Их олифят, ошпатлевывают, зачищают, сушат и только после этого окрашивают.

Поверхность перед проолифливанием должна быть сухой и обязательно очищенной от пыли и грязи. Олифа может применяться в чистом виде, но лучше подкрашенной сухим пигментом или густотертой краской любого цвета (при этом будут заметны пропущенные места). После высыхания олифы мелкие трещины и выбоины на поверхности подмазывают. Нанесенный слой после высыхания шлифуют шкуркой, снова олифят и сушат.

Огрунтовку выполняют жидкой масляной краской того цвета, которым будет проводиться окрашивание. Для отбивки линий (ограничителя поля окрашивания) отмеряют требуемое расстояние, натягивают шнурок, предварительно окрашенный сухим красителем, и, оттянув и отпустив шнурок, отмечают ровную линию. В верхней части стены это можно сделать также с помощью телескопической линейки с грифелем и роликом и других приспособлений.

Шпатлевание выполняют по высохшей огрунтованной поверхности с помощью стальных, деревянных или резиновых шпателей. Нанесение шпатлевок может производиться механизированно. В зависимости от качества поверхности шпатлевание выполняют один или несколько раз. Каждый предыдущий слой сушат, зачищают шлифовальной шкуркой и производят проолифливание или грунтование. Масляные краски можно наносить с помощью различных распылителей, кистями или валиками. Валиками, как и кистями, стены окрашивают сначала в горизонтальном направлении, затем в вертикальном. Краску следует наносить как можно тоньше. В труднодоступных местах, в углах стен, у наличников, плинтусов красить нужно только кистями.

Масляными красками можно выполнить фактурную отделку под различные сорта древесины: под «орех», под «красное дерево» и т. д. Подготовку и обработку поверхностей под фактурную отделку производят так же, как и под высококачественную масляную окраску. Вначале на подготовленную поверхность наносят первый, грунтовочный, слой краски, цвет которого должен быть немного светлее, чем самые светлые места образца дерева. Связующим служит смесь натуральной олифы с растворителем — скипидаром или бензином в соотношении 1:1 с добавлением 3—5% сиккатива.