Архивы рубрики ‘БЕТОННЫЕ РАБОТЫ’

Материалы для смазывания форм

Материалы для смазывания должны удовлетворять следующим требованиям:

быть пригодными для нанесения распылителем или кистью на холодные или нагретые до 40°С поверхности;

быть способными превращаться в прослойку, не вызывающую сцепление изделий с поверхностью форм (например, порошкообразную или типа пленки) и легко разрушающуюся при распалуб — ливании;

не оказывать вредного воздействия на бетон, не образовывать пятен и потеков на лицевой поверхности изделия, не вызывать коррозии поверхности форм;

быть безопасными в пожарном отношении;

отличаться несложностью приготовления и быть недорогими и недефицитными.

Смазочные материалы, применяемые при изготовлении железобетонных изделий, могут быть разделены на чатыре группы: эмульсии, растворы, суспензии, продукты отхода.

Эмульсии наиболее совершенные и перспективные смазочные материалы. Они бывают прямые и обратные.

Прямые эмульсии типа «масло в воде» (нигрольно — мыльная и эмульсия на основе кислого синтетического эмульсола марки ЭКС) могут быть нескольких составов, % по объему:

масло трансмиссионное автотракторное (нигрол марки 3) — 10—15; мыло хозяйственное — 0,6—1; вода — 84—89,4;

эмульсол кислый синтетический ЭКС—10; сода кальцинированная— 0,6: вода (конденсат)—89,4.

Обратная эмульсия типа «вода в масле» (смазка ОЭ-2) также может быть нескольких составов, % по объему; например, эмульсол ЭКС—20, соляровое масло — 5—10, насыщенный раствор извести — 70—75.

Эмульсионные смазки однородны, постоянны по составу и качеству, достаточно просто наносятся, приготовляются в диспергаторе.

При приготовлении эмульсионной смазки на основе нигрола сначала в бак диспергатора заливают 250 л воды, нагревают ее до 50—70°С, добавляют необходимое количество хозяйственного мыла, предварительно измельченного и растворенного в небольшом количестве горячей воды. Затем включают установку. Через 2—3 мин в бак установки доливают необходимое количество масла. Продолжительность эмульгирования 12—15 мин.

Применяют эмульсионные смазки для металлических форм при тепловой обработке изделий. В результате получают гладкие поверхности изделий, не требующие дополнительных отделочных работ.

Растворы. Наиболее распространены смазки из растворов петролатума в керосине или соляровом масле; веретенного масла или автола в соляровом масле; машинного масла в керосине; солидола и автола в соляровом масле и ряд других родственных им составов.

П етрол атум но — керосиновая смазка предназначена для металлических и деревянных форм. Она может быть различных составов в зависимости от условий выдерживания железобетонных изделий. При твердении бетона в естественных условиях или при пропаривании применяют состав смазки 1:2 или 1:3 (петролатум : керосин), при низких температурах—1:4.

Петролатум разогревают до 60—80°С в баке с паровой или водяной рубашкой (или в ванне с паровыми регистрами) до капельно-жидкого состояния (в баке не должно быть нерастворившихся сгустков петролатума). Затем в него при легком помешивании постепенно вливают весь керосин. Петролатумно-керосиновая смазка может долго храниться. Расход смазки на 1 м2 поверхности формы 500—1000 г.

Керосин о — масляная смазка для металлических форм содержит, части по массе: керосина— 1, солярового масла—1 , со — апстока — 0,85 или керосина — 1, солидола— 1,5. Расход смазки на 1 м2 поверхности формы около 50—60 г.

При нанесении на поверхность формы смазки этой группы образуют несмачиваемую водой пленку, которая препятствует сцеплению бетона с формой. Однако они оставляют на поверхности изделий масляные пятна и содержат в своем составе огнеопасный компонент— соляровое масло и керосин.

Суспензии. К ним относятся глиняная, известковая, известковоглиняная, цементно-масляная, графитно-масляная, меловая и тальковая смазки.

Смазки из продуктов отхода (растворы отходов соапстока в воде, уайт-спирит). Недостаток этих смазок состоит в том, что они никогда не бывают однородного состава.

При производстве железобетонных изделий применяют главным образом смазки первой и второй групп.

ФОРМОВАНИЕ И ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА. ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Классификация форм для изготовления железобетонных

изделий

Формы, применяемые для изготовления железобетонных изделий, разделяют на две основные группы: для предварительно напряженных железобетонных изделий и для изделий с ненапрягаемой арматурой. Формы для изготовления предварительно напряженных изделий разделяют на силовые и стендовые.

Силовые формы воспринимают усилия натяжения арматуры до момента достижения бетоном прочности, допускающей передачу усилия на бетон. При этом усилия натяжения арматуры передаются на борт-оснастку или поддон. Такие формы могут быть переносными или стационарными.

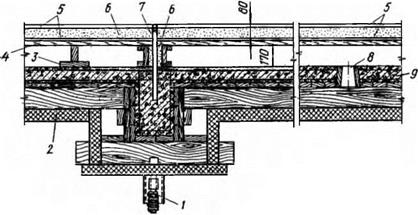

На рис. 93 приведена конструкция силовой формы для изготовления предварительно напряженной железобетонной стропильной балки. Стропильную балку формуют в вертикальном положении на виброплощадке. Натяжение стержневой арматуры осуществляется электротермическим способом.

Нагрузку от предварительно напряженных стержней воспринимает силовой пояс формы. На обоих концах пояса приварены ан — керующие устройства 4 (коробки), сваренные из толстолистовой стали с ребрами жесткости, а на торцах коробок — анкерующие гребенки, в пазы которых устанавливают стержневую арматуру.

Съемный продольный борт 3 выполнен в виде сварного короба из листовой стали. Крепление съемных продольных бортов к поддону 1 и распалубливание осуществляются посредством стяжных болтов 2. Торцевые борта 5 имеют пазы для установки в них стержневой арматуры. Продольные съемные борта крепят к торцевым болтовыми соединениями.

Стендовые формы воспринимают только нагрузку от давления бетонной смеси (и пара, если формы снабжены паровыми рубашками), а усилия от натяжения передаются на упоры стенда.

Формы всех групп в зависимости от технологии производства изделий могут быть переносными, передвижными и стационарными. По конструкции формы делятся на сборно-разборные, неразъемные и матрицы.

Сборно-разборные формы состоят из поддона с разъемными или шарнирно открывающимися бортами, или только из разъемных бортов, устанавливаемых на выровненной и прочной площад-

|

Рис. 93. Силовая форма для изготовления стропильной балки: / — поддон, 2 — стяжные болты, 3—продольные борта, 4— аикерующне устройства, 5 — торцевые борта |

ке-стенде. Их можно применять для изготовления любых конструкций и изделий, но наиболее целесообразно использовать для бетонирования крупноразмерных конструкций сложной формы.

Неразъемные формы выполняют опрокидными или съемными; в них изготовляют главным образом изделия небольших размеров и простой формы.

Матрицы представляют собой обычно неподвижную неразборную форму, в некоторых случаях со съемными бортовыми элементами. Их применяют при изготовлении большого числа однотипных крупноразмерных изделий сложного профиля.

Сборно-разборные и неразъемные формы выполняют деревянными, металлическими и деревянными с металлическими креплениями. Матрицы изготовляют в основном из железобетона.

Формы бывают одиночными для изготовления одного изделия или групповыми для изготовления нескольких изделий. Неразъемные съемные формы и матрицы делают в основном одиночными.

Оборачиваемость формы зависит от ее конструкции, материала, из которого она изготовлена, и вида изделий. Средняя оборачиваемость деревянных сборно-разборных форм для сложных изделий 10—20 раз, для простых — 50—60 раз, деревянных опрокидных форм для изделий массой до 0,5 т — 800 раз.

Металлические сборно-разборные формы при правильной эксплуатации обеспечивают тридцатикратную оборачиваемость до профилактического ремонта, трехсоткратную — до капитального ремонта и восемьсот — тысячекратную — до полного износа.

Железобетонные матрицы оборачиваются в среднем 300— 400 раз.

Для облегчения распалубливания и увеличения оборачиваемости все поверхности формы, соприкасающиеся с бетоном, перед укладкой арматуры смазывают составами, препятствующими сцеплению бетона с формой.

Сборно-разборные формы. В сборно-разборных формах изделие находится до приобретения бетоном требуемой распалубочной прочности. Число необходимых сборно-разборных форм зависит от величины партии и времени полного оборота формы. Чем больше партия изделий и меньше заданный срок изготовления, тем больше требуется форм.

На изготовление одиночных форм затрачивают много средств и материалов. Кроме того, процессы сборки и разборки при каждом обороте формы очень трудоемки. Групповые сборно-разборные формы несколько экономичнее одиночных, так как меньше расходуется материалов и меньше затрачивается труда на изготовление одного изделия.

Деревянные формы могут быть переносными и стационарными. Переносные формы применяют при изготовлении сравнительно небольших изделий (фундаментных блоков, плит покрытий, лестничных маршей, площадок), а стационарные — при изготовлении крупногабаритных изделий (колонн промышленных зданий,, подкрановых балок).

Деревянные формы (рис. 94) состоят из щитов днища, боковых и торцевых стенок. Днище 9 укладывают на опорные брусья 1 п лаги 2. Горизонтальное положение днищу придают с помощью подкладок 4 и клиньев 3. Боковые стенки крепят к днищу внизу прижимными досками и клиньями, вверху деревянными схватками 6, стальными скобками и клиньями 7 или стяжными болтами.

Металлические формы состоят из поддона, боковых и торцевых стенок-бортов. Иногда боковые и торцевые борта шарнирно прикрепляют к поддону и при распалубливании откидывают на 30—45°.

При формовании на стендах балок, ферм и других подобных, конструкций в вертикальном положении применяют формы, боковые стенки которых состоят из двойной обшивки и служат паровой рубашкой при тепловой обработке.

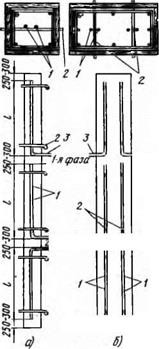

На рис. 95 показана сборно-разборная форма с шарнирно-открывающимися бортами 2, которые при большой длине балок со-

|

Рис. 94. Деревянная сборно-разборная форма дли колонн: а— вид сбоку, б — поперечный разрез, в — деталь днища; / — опорные брусья, 2— лпги, 3, 7 — клинья, 4— подкладки, 5 — прижимные доски, 6 — схватки, Л — временная распорка, 9 — днище |

|

Рис. 95. Металлическая сборно-разборная форма для двускатной балки с паро- |

ровой рубашкой:

а — боковой вид бортовой оснастки, б — вид формы с торца, в —поперечный разрез формы;

1 — ось балки. 2 — шар мирно открывающийся борт, 3 — обшивка паровой рубашки

стоят из отдельных секций. Форма снабжена обшивкой 3. Пар пускают в пространство между бортом и обшивкой.

Применяют и полностью разборные формы. В этом случае боковые торцевые борта скрепляют натяжными I, накидными 4 или клиновыми 3 замками (рис. 96) или болтами. Однако болтовые соединения вызывают затруднение при эксплуатации форм вследствие заливки резьбы раствором и ослабления креплений при вибрации, поэтому применять их не рекомендуется. Борта к поддонам крепят с помощью пластинчатых или трубчатых шарниров 2.

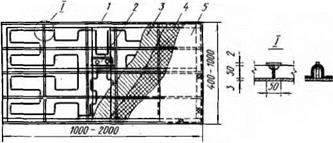

При изготовлении крупнопанельных плит перекрытий промышленных зданий применяют металлические одиночные сборно-разборные формы (рис. 97, а) с креплением бортов 2 и 3 накидными скобами 7. С поддоном 1 борта соединены шарнирами 5.

Металлические групповые сборно-разборные формы (рис. 97, б) применяют для изготовления тавровых балок. Размеры поперечного сечения балок сохраняются в результате скрепления

1— натяжной, 2 — трубчатый шарнир, 3— ПРОДОЛЬНЫХ СТЄНОК И ВКЛаДЬІШЄИ клиновой, 4 накидной д прНЖИМНОЙ ГребенКОЙ 8.

Некоторые плоские изделия {например, плиты перегородок) формуют в кассетных формах в вертикальном положении.

В целях сокращения расхода металла применяют групповые кассетные формы на несколько изделий, в которых каждая внутренняя разделительная перегородка кассеты является общей для соседних формуемых изделий. Наружные стенки, а также каждую третью или четвертую перегородку кассеты устраивают двойными и используют как паровые рубашки для подогрева изделий. На стенке формы укрепляют вибратор, который уплотняет бетонную смесь.

На рис. 98 показана кассетная форма для одновременного изготовления двух лестничных маршей с площадками. Бетонную смесь уплотняют вибраторами 3, укрепленными на продольных бортах 2 формы. Подогревают изделия паром, пускаемым во внутренний вкладыш 1.

К сборно-разборным формам относится также металлическая бортовая опалубка, применяемая при изготовлении изделий на стенде. Для изготовления крупных изделий бортовую опалубку можно устанавливать на поверхности стенда без специальных креплений. Более надежны бортовые формы, закрепленные на поверхности стенда к заранее заложенным анкерам. В этом случае опалубка не отрывается от стенда при вибрировании бетонной смеси. Борта форм скрепляют клиновыми или накидными замками.

Неразъемные формы (съемные и опрокидные) рассчитаны на немедленное распалубливание отформованных изделий, поэтому их требуется значительно меньше (в 15—20 раз), чем сборно-разборных. Отформованное в неразъемной форме изделие распалуб — ливают: форму поднимают вверх (при съемных формах) или оп-

а)

|

Рис. 97. Металлические сборно-разборные формы: а — одиночная, б — групповая; 1—поддон, 2 — продольный борт, 3 — торцевой борт, 4— стяжка, 5 — шарнир, 6 — подъемная петля, 7 — замок типа «накидная скоба», 8 — прижимная гребенка, 9 — пустотелый вкладыш, 10 — штырь для образования отверстий в балках, 11 — тавровая балка |

рокидывают на 180° и снимают с изделия (при опрокидных формах).

В неразъемных формах изготовляют обычно изделия, у которых вертикальные грани простого профиля. При наличии на гранях шипов или пазов формовать изделия в неразъемных формах невозможно.

Для изготовления изделий в неразъемных формах применяют бетонную смесь с осадкой конуса не более 1—2 см. В такой форме за смену можно изготовить до 50 изделий.

Съемные формы не имеют дна, и борта формы устанавливают на поддон или стенд.

Опрокидные формы имеют днище. Уложив бетонную смесь, форму сверху накрывают щитом-поддоном 2 (рис. 99, а) и скрепляют с ним хомутом 3. При опрокидывании формы (рис. 99, б) изделие 4 остается на щите-поддоне.

В некоторых случаях, когда изделия выдерживают на стенде, форму опрокидывают непосредственно на стенд, предварительно

посыпанный песком. Если изделие выдерживают в камере пропаривания, то применяют такие поддоны, на которых изделие перемещают в камеру.

Изделия, изготовляемые с немедленным распалублива — нием, имеют большие отклонения от проектных размеров (из-за осадки бетонной смеси в момент распалубливания), чем изделия, изготовляемые в сборно-разборной опалубке. Когда допуски в размерах изделия меньше ± 3 мм, неразъемные формы не применяют.

Поверхности неразъемных форм, соприкасающиеся с бетоном, тщательно выравнивают. Во избежание повреждения отформованного изделия формы следует снимать строго по вертикали и без раскачивания. Для обеспечения снятия формы ее борта делают с небольшим уширением книзу.

а — первоначальное положение, 6 — положение после опрокидывания

(поворот на 180°); / — форма. 2 — щит-поддон, 3 — хомут, 4 — отфор-

мованное изделие

Металлические неразъемные формы применяют при изготовлении на полигонах бетонных блоков стен подвалов.

В неразъемных опрокидных деревянных или металлических формах готовят ребристые и плоские плиты, перемычки. В деревянных опрокидных формах можно формовать изделия массой до 0,5 т и площадью до 2 м2. Для изделий больших размеров применяют металлические формы.

Матрицы изготовляют, как правило, из железобетона. Они долговечны и неизменяемы в процессе эксплуатации.

Укладывают их на песчаный или шлаковый слой формовочной площадки. Чтобы изделие можно было подогревать, в матрицу при ее изготовлении закладывают трубы для пропуска пара или электронагревательные элементы. Для облегчения съема готовых изде-

|

Рис. 100. Железобетонные матрицы с закладными бортовыми брусками (а) и с металлическими бортами (б): I — днище, 2 — закладной деревянный брусок, 3 — трубы для пропуска пара, 4 — бетонируемая плита, 5 — матрица, 5 — бетонная подкладка, 7—теплоизоляция, 8 — контролньые кубы, 9 — бортовая опалубка, 10 — положение бортовой опалубки после распалубливания |

лнй боковым граням матрицы придают уклон не менее 1:15 и все внутренние углы закругляют.

Для извлечения изделий из матриц применяют траверсы или специальные выталкиватели (гидравлические, пневматические или механические). Траверсы пропускают через монтажные петли в изделии. Поднимают изделие четырьмя винтовыми домкратами, которые установлены по краям матрицы.

Для уменьшения сцепления с формуемым изделием поверхность матрицы затирают цементным раствором и железнят или делают мозаичной: покрывают цементным раствором с мраморной крошкой с последующим шлифованием.

Вследствие того что матрицы имеют большую массу, их делают неподвижными. В одной матрице можно бетонировать изделия с разными профилями окаймляющих граней. Для этого в бортах матрицы устраивают отверстия, в которых укрепляют закладные части— бортовые бруски 2 (рис. 100, а). Иногда к матрицей (рис. 100, б) прикрепляют на шарнирах или вингах бортовую опалубку 9.

Матрицы применяют главным образом для изготовления крупных железобетонных изделий со сложным рельефом поверхности, например часторебристых панелей, панелей с ребрами, расположенными по контуру.

ВИДЫ БЕТОННЫХ. И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Для строительства промышленных, жилых и общественных зданий и сооружений применяют следующие бетонные и железобетонные изделия: блоки фундаментов (стаканного типа и ленточные) и стен подвалов, колонны, балки, ригели, плиты, панели внутренних и наружных стен, лестничные марши и площадки, крупные стеновые блоки и т. п.

Фундаменты стаканного типа (рис. 85, а) под колонны могут быть с квадратным или прямоугольным основанием, в форме усеченной пирамиды или ступенчатые. Размеры сечения гнезда стакана внизу принимают на 50 мм больше размеров сечения колонн, а глубину гнезда— равной наибольшему размеру сечения колонны.

Ленточные фундаменты состоят из двух элементов: железобетонных блоков — подушек (рис. 85, б) и бетонных блоков для фундаментных стен и стен подвалов.

Блоки-подушки, как правило, изготовляют сплошными прямоугольного и трапецеидального сечения.

Бетонные блоки для фундаментных стен и стен подвалов выпол-

няют прямоугольными сплошными и пустотелыми (рис. 85, в). Блоки на торцах снабжены пазами, куда заливают раствор при сборке стен.

Колонны для одноэтажных промышленных зданий чаще бывают прямоугольного сечения. Они могут быть без консолей I

(рис. 86, а) и с консолями 2 для подкрановых балок. Сечения колонны с консолями большей частью бывают прямоугольными и переменных размеров: сечение колонны до консоли подкрановой балки имеет большие размеры, выше консоли — меньшие.

Более экономичны двухветвевые колонны 3, применяемые в цехах с пролетами 18; 24 и 30 м и с тяжелыми мостовыми кранами.

Для сооружения многоэтажных промышленных зданий с каркасом применяют прямоугольные колонны 4 (рис. 86, б) высотой от 2,6 до 10,3 м на один этаж и колонны 5 от 6,2 до 14,85 м на два этажа. Колонны 4 и 5 изготовляют с консолями для опирання на

них ригелей. Их выпускают сечением от 400X400 мм до 400 X ■Х600 мм. В зависимости от нагрузки они различаются маркой бетона и количеством арматуры.

В промышленном строительстве для покрытий цехов применяют предварительно напряженные односкатные (рис. 87, а) или

двускатные (рис. 87, б) балки пролетом от 6 до 24 м или фермы (рис. 88) пролетом от 18 до 30 м. Фермы изготовляют цельными или составными, собираемыми из двух половин. Покрановые балки (см. рис. 87, в) выпускают длиной 6 и 12 м. —

Ригели бывают прямоугольного или таврового сечения высотой от 450 до 800 мм, длиной от 2,7 до 8,3 м.

Плиты для покрытий промышленных зданий (рис. 89) изготовляют с предварительно напряженным армированием длиной от б

до 12 м и шириной от 1,5 до 3 м.

Панели для междуэтажных перекрытий с круглыми пустотами (рис. 90) изготовляют нескольких размеров по длине и ширине на специализированных полигонах.

Стеновые панели (рис. 91, а) для жилых и общественных зданий бывают однослойными и многослойными. Однослойные стеновые панели (рис. 91, б) выполняют из легких бетонов марок 50—75, снаружи их обычно отделывают слоем декоративного раствора или облицовывают (например, керамическими плитками). Внутренняя поверхность панели гладкая, пригодная под окраску. Толщина однослойных панелей от 20 до 50 см.

Многослойные стеновые панели (рис. 91, в) могут быть двух — или трехслойными. Наружный и внутренний слой трехслойных панелей изготовляют из тяжелого бетона, средний — третий слой — из легкого бетона на пористых заполнителях.

Лестничные марши представляют собой железобетонные плиты со ступенями сверху и ребрами по контуру. Их выпускают с отделанной или неотделанной поверх-

Рис. 90. Панель для между-

этажных перекрытий с круглы-

ми пустотами

для наружных и внутренних стен наземной части зданий изготовляют из легкого бетона марки не менее 50 с объемной массой 1200—1600 кг/м3 и из тяжелого бетона марки не менее 100. Масса блоков колеблется от 1,5 до 4,5 т.

Наружные простеночные блоки (рис. 92, а) изготовляют толщиной 400—600 мм сплошными или с круглыми пустотами. С фасад-

ной стороны их облицовывают слоем декоративного раствора или плитками, а с внутренней подготавливают под окраску.

Для сопряжения наружных простеночных блоков с подоконными (рис. 92, б) служат четверти на высоту блока.

Блоки внутренних стен изготовляют толщиной 390 мм с поверхностями, подготовленными под окраску. Они бывают вертикальные и горизонтальные (рис. 92, в) с четвертями, на которые укладывают плиты перекрытий. Для сопряжения блоков внутренних стен служат вертикальные пазы на всю высоту блока. Иногда в этих блоках устраивают пустоты, которые уменьшают массу конструкции и используются как вентиляционные каналы.

На полигонах изготовляют также железобетонные сваи, трубы* предварительно напряженные мостовые балки, опоры линий электропередач, крупные блоки гидротехнических сооружений, опалубку-облицовку и т. д.

ПРОИЗВОДСТВО БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ. ИЗДЕЛИИ НА ПОЛИГОНАХ

§ 34. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

На полигонах готовят около 20% всего объема сборных бетонных и железобетонных изделий, а примерно 80% производят на заводах железобетонных изделий, которые, как правило, рассчитаны на долголетнюю эксплуатацию и круглогодично выпускают серийную продукцию нескольких типоразмеров. Полигоны чаще всего бывают сезонного типа и имеют сравнительно небольшую мощность. Преимущество полигонов состоит в том, что их можно возводить в короткие сроки при сравнительно небольших затратах. На полигоне целесообразно изготовлять: крупноразмерные и тяжелые элементы, выполнение которых на заводе затруднительно; конструкции с большим числом типоразмеров отдельных элементов; несерийные мелкие элементы, изготовление которых на заводах требует переналадки оборудования, что повышает затраты и стоимость продукции. Иногда при отсутствии в районе строительства завода железобетонных изделий на полигоне изготовляют мелкие серийные элементы.

Изготовление железобетонных изделий на полигонах организуют двумя основными технологическими способами: стендовым и

поточно-агрегатным.

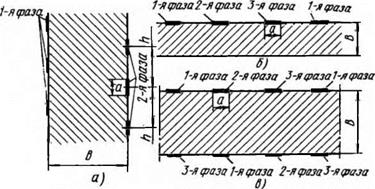

Стендовый способ (рис. 84, а) характерен тем, что изделие в процессе производства (от начала его формования до момента рас — палубливания) остается неподвижным, а оборудование (например, бетоноукладчик, вибратор) передвигается от одного изготовляемого изделия к другому. Изделия формуют на открытой бетонной площадке-стенде или непосредственно в пропарочных напольных или ямных камерах. Уплотняют бетонную смесь при стендовом способе глубинными или поверхностными вибраторами.

Стендовый способ позволяет изготовлять крупногабаритные конструкции и быстро организовывать производство железобетонных изделий. Однако он требует больших производственных площадей при малой механизации процессов производства, что приводит к большим затратам труда.

Поточно-агрегатный способ (рис. 84, б), применяемый на крупных полигонах, характерен тем, что изделия в процессе изготовления перемещаются одно за другим через ряд постов, оборудованных различными агрегатами или устройствами. Длительность пре

бывания изделий на отдельных постах различная: от нескольких минут при вибрировании изделий на виброплощадке до нескольких часов в пропарочной камере.

На первом посту 2 устанавливают форму, смазывают се, затем укладывают арматуру и закладные части. На втором 3 форму заполняют бетонной смесью, уплотняют ее и заглаживают поверхность изделия. На третьем 4 производят тепловлажностную обработку изделий или выдерживают их на открытых площадках без обогрева, на четвертом 5 распалубли — вают и осматривают изделия.

Если изделие изготовляют с немедленным распалубливани- ем, то четвертый пост не нужен. От одного поста к другому изделие перемещают передвижными кранами или на тележке.

Полигоны для изготовления сборных бетонных и железобетонных изделий по своему назначению и оборудованию делятся на комплексные, при- заводские и припостроечные.

Комплексные полигоны имеют бетоносмесительную установку, арматурную и слесарно-механическую мастерские, мастерскую для изготовления и ремонта форм, технологическую линию формования изделий и склад готовых иделий.

При заводские и припостроечные полигоны состоят из технологической линии формования изделий

(стендов, кранов, оборудования для укладки бетонной смеси), склада готовых изделий и необходимых коммуникаций. Полигоны могут быть открытыми или комбинированными. На комбинированных полигонах приготовляют бетонную смесь и формуют изделия в закрытом помещении, а тепловую обработку выполняют на открытой площадке.

Призаводские полигоны входят в состав завода железобетонных изделий и используются для изготовления небольшого числа типоразмеров изделий. Благодаря им увеличивается производи

тельность завода. Как правило, приза — водской полигон снабжается бетонной смесью от бетоносмесительной установки завода.

Припостроечные полигоны работают главным образом по стендовой схеме и предназначаются в большинстве случаев для изготовления крупноразмерных изделий. Их строят вблизи возводимых сооружений и оборудуют самоходными кранами для выполнения погрузочно-разгрузочных операций.

Такие полигоны обычно снабжаются бетонной смесью с центрального бетонного завода строительства. Доставляют ее автобетоновозами. Арматуру поставляют с арматурного завода или из мастерских строительства. •

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ БЕТОННЫХ РАБОТАХ. В ЗИМНИХ УСЛОВИЯХ

При бетонных работах в зимнее время необходимо соблюдать определенные правила.

Паропровод, подающий пар в бункера для подогрева заполнителей, в паровые рубашки и другие приспособления, а также вентили и краны тщательно изолируют во избежание ожогов рабочих.

Паровые рубашки не должны иметь щелей или отверстий, пропускающих пар. Давление пара в месте выхода из паропровода не должно превышать 0,05 МПа.

На участках паропрогрева круглосуточно должны дежурить слесари, прошедшие инструктаж по технике безопасности.

Площадка для электроразогрева бетонной смеси должна иметь специальное ограждение с воротами (или другими закрывающимися проемами) для въезда автотранспорта с бетонной смесью. Посторонним лицам запрещается находиться на площадке.

Корпуса бадей, бункеров и кузовов бетоновозов в процессе электроразогрева бетонной смеси должны быть надежно заземлены.

К работам по электропрогреву бетона допускаются только рабочие и технический персонал, знающие безопасные методы работы и проинструктированные по вопросам оказания первой помощи при поражении током. Во время работ должны дежурить квалифицированные электромонтеры.

Электропрогрев бетонных и железобетонных конструкций следует производить при напряжении тока не выше 127 В. Напряжение тока в сети 220 В можно использовать для прогрева неармированного бетона, а также отдельно стоящих железобетонных конструкций, не связанных общим армированием с соседними участками, на которых в это время производится работа.

При обогреве бетона внешними электронагревателями (при невозможности замыкания на арматуру) можно использовать напряжение до 380 В. Напряжением тока более 380 В при электропрогреве бетона пользоваться нельзя.

При электропрогреве бетона и железобетона зона электропрогрева должна быть оборудована надежным ограждением, установленным на расстоянии не менее 3 м от прогреваемого участка, системой блокировок, световой сигнализацией, предупредительными плакатами.

Обслуживающий персонал должен быть дополнительно проинструктирован.

Нейтраль трансформатора, обслуживающего силовую сеть, должна быть заземлена. На участках электропрогрева и местах установки оборудования для электропрогрева вывешивают предупредительные плакаты с надписями: «Опасно», «Под напряжением» и т. п., а также правила оказания первой помощи при поражении током.

В пределах зоны электропрогрева устанавливают сигнальные лампы, загорающиеся при подаче напряжения на линию. Сигнальные лампы подключают таким образом, чтобы при их перегорании автоматически отключалась подача напряжения на линию.

Все рабочие места в ночное время должны быть хорошо освещены.

На участках, находящихся под напряжением более 60 В, пребывание людей и выполнение каких-либо работ не разрешается.

На участках, находящихся под напряжением не более 60 В, можно выполнять электромонтажные работы специальным монтерским инструментом с применением диэлектрических перчаток и галош.

Напряжение в сети на электродах следует проверять только специальными приборами: токоискателями, амперметрами, вольтметрами, переносными электролампами.

Незабетонированную арматуру, связанную с прогреваемым участком, следует тщательно заземлить.

Температуру бетона под напряжением можно измерять только находясь в резиновой обуви и диэлектрических перчатках. При этом нельзя опираться рукой на конструкцию. Измерять температуру следует по возможности одной рукой, вторая рука должна быть свободной.

Устанавливать новые плавкие вставки у предохранителей взамен сгоревших, а также производить какой-либо ремонт электрооборудования следует только после отключения напряжения.

Поливать бетон можно, отключив напряжение.

При электропрогреве конструкций в термоактивной опалубке прикасаться к ней нельзя.

В сырую погоду (при относительной влажности воздуха 90% и более) и во время оттепели все виды электропрогрева бетона на открытом воздухе должны быть прекращены.

К работам по приготовлению растворов хлористых солей для бетона с противоморозными добавками допускаются лица, обученные безопасным методам работы (хлористые соли опасны для кожи рук) и снабженные спецодеждой, респираторами, очками и рукавицами. При укладке бетонной смеси с противоморозными добавками, обладающей повышенной электропроводностью, необходимо тщательно следить за тем, чтобы у проводов, подводящих ток к вибраторам, не была повреждена изоляция.

КОНТРОЛЬ КАЧЕСТВА БЕТОННЫХ РАБОТ

Качество бетонных работ в зимних условиях контролируют согласно общим требованиям, учитывая следующие дополнительные условия.

В процессе приготовления бетонной смеси контролируют не реже, чем через каждые 2 ч:

отсутствие льда, снега и смерзшихся комьев в неотогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении бетонной смеси с противоморозными добавками;

температуру воды и заполнителей перед загрузкой в бетоносмеситель;

концентрацию раствора солей;

температуру смеси на выходе из бетоносмесителя.

При транспортировании бетонной смеси один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогреву транспортной и приемной тары.

" При предварительном электроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции.

Перед бетонированием проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки, следят за соответствием теплоизоляции опалубки требованиям технологической карты, а при необходимости отогрева стыкуемых поверхностей и грунтового основания — за выполнением этих работ.

При бетонировании контролируют температуру смеси на выгрузке из транспортных средств, температуру уложенной бетонной смеси. Проверяют соответствие гидроизоляции и теплоизоляции нс- опалубленных поверхностей требованиям технологических карт.

В процессе выдерживания бетона температуру контролируют и следующие сроки:

при применении способов термоса, предварительного электроразогрева бетонной смеси, парообогрева в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания;

при использовании бетона с противоморозными добавками—3 раза в сутки до приобретения им заданной прочности;

при электротермообработке бетона в период подъема температуры со скоростью до 10°С в час — через каждые 2 ч, в дальнейшем — не реже двух раз в смену.

По окончании выдерживания бетона и распалубливания конструкции замеряют температуру воздуха не реже одного раза в смену.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термопар, термометров сопротивления, либо применяют технические термометры.

Температуру бетона измеряют на участках, подверженных наибольшему охлаждению (в углах, выступающих элементах) или нагреву (у электродов, на контактах с термоактивной опалубкой на глубине 5 см, а также в ядре массивных блоков гидротехнических и других сооружений).

Количество точек, в которых измеряется температура, указывается в технологической карте.

Результаты замеров записывают в ведомость контроля температур.

При электротермообработке бетона не реже двух раз в смену контролируют напряжение и силу тока на низовой стороне питающего трансформатора и замеренные величины фиксируют в специальном журнале.

Прочность бетона контролируют в соответствии с требованиями, изложенными в § 19, и путем испытания дополнительного количества образцов, изготовленных у места укладки бетонной смеси, в следующие сроки:

при выдерживании по способу термоса и с предварительным электроразогревом бетонной смеси — 3 образца после снижения температуры бетона до расчетной конечной, а для бетона с противоморозными добавками — 3 образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок, 3 образца после достижения бетоном конструкций положительной температуры и 28-суточного выдерживания образцов в нормальных условиях, 3 образца перед загружением конструкций нормативной нагрузкой. Образцы, хранящиеся на морозе, перед пінитимем выдерживают 2—4 ч для оттаивания при температурі’ |Г> -20°С;

при обогреве паром или теплым воздухом — 3 образца по окончании обогрева и 3 образца после дополнительного 28-суточного выдерживания в нормальных условиях.

При электропрогреве, обогреве в термоактивной опалубке и индукционном прогреве бетона выдерживание образцов-кубов в условиях, аналогичных прогреваемым конструкциям, как правило, неосуществимо. Поэтому в этих условиях прочность бетона контролируют, обеспечив соответствие фактического температурного режима заданному.

При всех способах зимнего бетонирования необходимо проверять прочность бетона в конструкции церазрушающими методами или путем испытания высверленных кернов, если контрольные образцы не могут быть выдержаны при режимах выдерживания конструкций.

ОСОБЕННОСТИ БЕТОНИРОВАНИЯ В ВЕЧНОМЕРЗЛЫХ ГРУНТАХ

Способы бетонирования конструкций, соприкасающихся с вечномерзлыми грунтами, выбирают в соответствии с принципами использования вечномерзлых грунтов в качестве оснований зданий и сооружений.

При производстве бетонных работ в вечномерзлых грунтах учитывают мерзлотно-грунтовые условия, а также влияние на остывание надземной части забетонированной конструкции жестких температурно-ветровых условий зимнего периода. Эти требования не распространяются на конструкции, для которых предусматривается оттаивание основания в период эксплуатации сооружений, а также при бетонировании на непросадочных скальных и сыпучемерзлых грунтах. Подготовленное под бетонирование и подлежащее сохранению мерзлое грунтовое основание защищают от оттаивания летом и промерзания зимой.

Температура бетонной смеси, укладываемой непосредственно на подлежащее сохранению мерзлое грунтовое основание, не должна превышать +10°С. При укладке бетонной смеси с температурой выше 10°С при выдерживании по способу термоса или

|

4100 |

|

Рис. 83. Подвижной шатер: / — козловой кран, 2 — ввбропакет, опорные железобетонные колонны, 4 — переставная опалубка |

электропрогрева устраивают термоизоляционную песчаную подушку, толщина которой определяется расчетом. В этом случае сначала укладывают нижний слой песка, имеющего положительную температуру, уплотняют его и промораживают. Затем укладывают верхний слой песка или другого материала, гидроизоляцию и бетонную смесь.

Для ускорения твердения бетонной смеси, укладываемой в распор с вечномерзлым грунтом, применяют добавки-ускорители твердения и противоморозные добавки: ХК, ННХК, ХК + НН, НКМ или НК + М. Количество добавок принимается таким, чтобы не произошло размораживания грунта. Допускается применение бетонов с повышенным содержанием противоморозных добавок, если исключается проникновение солей из бетона в вечномерзлый грунт. Это может быть достигнуто устройством плотной опалубки или гидроизоляции.

Количество добавок в армированных конструкциях не должно превышать 2% от массы цемента.

Если нужно получить проектную прочность бетона в 28-суточном возрасте без применения добавок-ускорителей твердения, но с электротермообработкой, проектную марку бетона повышают с 150, 200, 300 соответственно до 250, 300, 450.

Если конструкции рассчитаны на передачу нагрузки на вечномерзлый грунт за счет смерзания бетона с грунтом, то применение бетонов с повышенным содержанием противоморозных добавок не допускается. Применение паропрогрева при бетонировании в вечномерзлых грунтах также не допускается.

ВЫДЕРЖИВАНИЕ БЕТОНА В ТЕПЛЯКАХ И ШАТРАХ

Выдерживание бетонных конструкций в замкнутом пространстве позволяет создавать благоприятные тепловлажностные условия твердения бетона.

Замкнутое пространство создают специальными ограждениями: тепляком или шатром, внутри которых размещают нагревательные приборы. Шатры в отличие от тепляков перемещают вверх по мере роста бетонных сооружений. Тепляки демонтируют после выдерживания конструкций и на новом месте собирают вновь.

При выдерживании бетона в тепляках или шатрах на уровне 0,5 м от низа ограждения должна поддерживаться температура не ниже б^С.

Тепляки (рис. 82) охватывают всю бетонируемую конструкцию.

Размеры тепляка в целях экономии тепла принимают минимальными.

Крышу 1 из утепленных щитов устраивают выше бетонируемой конструкции на 2 м, а боковые ограждения 2 на расстоянии 0,5 м от опалубки конструкции.

Тепляки применяют обычно при бетонировании фундаментов и других массивных конструкций. Стенки траншей используют в качестве боковых ограждений.

Обогревают тепляки переносными печами или калориферами, а иногда и системой парового отопления.

Тепляки для выдерживания бетона обходятся дорого, поэтому их применяют лишь в исключительных случаях, когда нельзя использовать способ термоса.

В некоторых случаях при однократном использовании конструкций тепляка рационально применять легкие брезентовые или фанерные тепляки, которые требуют повышенных затрат на их обогрев, но конструкции их дешевле, чем из утепленных щитов. Мож

но также применять тепляки при бетонировании железобетонных перекрытий, опирающихся на выложенные стены. Уложенный бетон при этом обогревают снизу и сверху. Для обогрева бетона сверху устраивают настил из щитов или укрытие из брезента, которое отстоит от бетона на 15—20 см. В это пространство снизу через отверстия в перекрытии подают теплый воздух. Ограждения обогреваемого пространства не должны пропускать испаряемую из бетона влагу. Если влажность воздуха недостаточна, то конструкцию обрызгивают водой, либо вносят в тепляк сосуды с водой.

Шатры (рис. 83) применяют в гидротехническом строительстве при бетонировании массивных блоков. Они охватывают бетонируемый блок сверху и с боков и создают пространство, внутри которого выполняют бетонирование.

Шатер представляет собой жесткую пространственную конструкцию из стальных продольных и поперечных ферм со свисающими по бокам консолями. Консоли несут боковое утепление шатра и воспринимают боковое давление бетона на опалубку 4. Опорами шатра являются колонны 3 из сборного железобетона или металлические. На каждой колонне устанавливают домкраты для подъема шатра на следующую позицию.

Перекрытие шатра делают плоским с системой люков, плотно закрывающихся крышками. Через люки подают в бадьях бетонную смесь и опускают вибропакет 2, поддерживаемый козловым краном 1. Необходимая положительная температура в шатре поддерживается электрокалориферами.

Подвижные шатры обходятся дорого, но в условиях сурового климата и больших объемов работ экономически себя оправдывают.

ПАРОПРОГРЕВ БЕТОНА

Монолитные конструкции подвергают паропрогреву лишь при условии технико-экономического обоснования и невозможности выполнить электропрогрев.

Паропрогрев заключается в создании с помощью пара благоприятных тепловлажностных условий, значительно ускоряющих твердение бетона. Как и электропрогрев, паропрогрев состоит из

стадий разогрева до заданной температуры, изотермического прогрева при этой температуре и остывания.

При паропрогреве температуру в бетоне повышают с такой же интенсивностью, как и при электропрогреве. Максимальная температура прогрева бетона при применении быстротвердеющих цементов не должна превышать 70, портландцемента — 80 и шлакопортландцемента и пуццоланового портландцемента — 90°С.

При прогреве монолитных конструкций из-за больших потерь тепла температура разогрева бетона обычно не превышает 70°С. При такой температуре за 24—28 ч можно получить такую же прочность, как и через 10—15 дней при твердении бетона на воздухе при температуре 15°С.

Длительность изотермического прогрева зависит от вида цемента, температуры прогрева и заданной прочности бетона. Ее можно определять ориентировочно по графикам нарастания прочности (см. рис. 72) с уточнением по результатам испытания контрольных кубов на сжатие. Бетон прогревают насыщенным паром низкого давления. Для этого пар высокого давления предварительно пропускают через редуктор, понижающий давление пара.

Наиболее распространен паропрогрев бетона с применением паровой рубашки. При этом способе устраивают полную или частин^ ную оболочку (рубашку), охватывающую прогреваемую конструкцию или ее элемент вместе с опалубкой и обеспечивающую свободное обтекание поверхности бетона (или опалубки) паром.

Паровые рубашки (рис. 80) устраивают до бетонирования. Ограждения паровых рубашек должны быть плотными, малотеплопроводными и отстоять от опалубки или бетона не более чем на 15 см, образуя пространство для впуска пара. Обычно их делают из утепленных деревянных щитов 2 или фанеры с прокладкой то-

|

Рис. 80. Схема паровой рубашки для прогрева железобетонных ребристых перекрытий: 1 — гибкий шланг, 2 — утепленные щиты, 3—подкладки, 4 — настил из досок. 5 — толь, 6 —* утеплитель, 7— температурные скважины, 8 — отверстие для пропуска пара, 9— бетон |

ля 5. Щиты плотно пригоняют один к другому, а швы между ними закрывают нащельниками или промазывают глиной.

При паропрогреве ребристых перекрытий паровые рубашки устраивают снизу и сверху. Верхнюю паровую рубашку устраивают только после укладки бетона в перекрытие. Пар для прогрева перекрытия пускают по трубам или гибким шлангам 1 в нижнюю паровую рубашку. Обычно на каждые 5—8 м2 поверхности перекрытия делают один ввод. Для пропуска пара в верхнюю паровую рубашку в плите при укладке бетона оставляют специальные от — 7 верстия 8 размером 10Х 10 см.

Паровую рубашку для колонн, балок, прогонов, ригелей и арок собирают из инвентарных утепленных щитов. Пар впускают через каждые 2—3 м по длине балки или прогона и через 3—4 м по высоте колонны в отдельные отсеки паровой рубашки.

При прогреве перегородок и стен паровую рубашку устраивают только с одной стороны, противоположной бетонированию. С другой стороны по мере укладки бетонной смеси опалубку наращивают и утепляют. При таком одностороннем прогреве вследствие небольшой толщины конструкции температура бетона на поверхности под утепленной опалубкой будет лишь немного ниже, чем на поверхности, обращенной к паровой рубашке.

Для равномерного распределения пара в рубашке его вводят через парораспределительный короб.

Вертикально расположенные элементы прогревают и в так называемой капиллярной опалубке, представляющей собой видоизмененную обычную опалубку из досок толщиной 38 мм. Преимущество капиллярной опалубки по сравнению с паровой рубашкой заключается в том, что на нее меньше затрачивается лесоматериалов и теплоизоляции.

В капиллярной опалубке (рис. 81) пар проходит по узким треугольным или четырехугольным вертикальным каналам (капиллярам) 1, которые делают в щитах опалубки 3 со стороны, обращенной к бетону. Для образования каналов стесывают кромки досок опалубки или выбирают в досках четверти и затем перекрывают полученные пазы полосками 2 кровельной стали.

Пар поступает в распределительные коробы, располагаемые обычно внизу колонн или стен, а оттуда через просверленные в опалубке отверстия в капилляры, по которым движется в вертикальном направлении. Сверху капилляры во избежание попадания в них бетона закрывают деревянными пробками, а пар выходит через отверстия, просверленные сбоку в верхней части капилляров. При высоте колонн более 3,5 м устраивают дополнительный ввод пара по середине колонн.

Для предварительного прогрева опалубки пар пускают за 20 — 30 мин до начала бетонирования. Для выпуска конденсата в парораспределительных коробах предусматривают отверстия, закрываемые пробками.

ЭЛЕКТРОТЕРМООБРАБОТКА БЕТОНА

Когда выдерживание бетона способом термоса не обеспечивает приобретение им заданной прочности к концу установленного срока выдерживания, а также при необходимости сократить срок выдерживания и обеспечить твердение при любой отрицательной температуре наружного воздуха бетон подвергают электротермообработке.

При электротермообработке бетона используют тепло, получаемое от превращения электрической энергии в тепловую.

Электротермообработку выполняют методами: электродного

прогрева (собственно электропрогрева);

электрообогрева различными электронагревательными устройствами;

индукционного нагрева (нагрева в электромагнитном поле). При использовании метода электродного прогрева бетон прогревают в конструкции или до его укладки в опалубку (предварительный электроразогрев) за счет тепла, выделяющегося внутри бетона. Этот метод относится к наиболее эффективным и экономичным видам электротермообработки.

Электрообогрев с помощью электронагревательных устройств осуществляют путем подачи тепла к поверхности бетона от нагревательных приборов инфракрасного излучения или низкотемпературных (сетчатых, коаксиальных, трубчатых и других электронагревателей) .

При индукционном нагреве энергия электромагнитного поля преобразуется в тепловую от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей и передается бетону контактно.

Режимы электротермообработки назначают в зависимости от степени массивности конструкций, вида цемента, требуемой прочности бетона: •

из двух стадий — разогрев и изотермический прогрев с обеспечением к моменту выключения тока за’дан’нбй йрйТической прочности бетона; применяют для конструкций с модулем поверхности 10 д более;

из трех стадий — разогрев, изотермический прогрев и остывание с обеспечением заданной критической прочности лищь к концу остывания прогретой конструкции; применяют для конструкций с модулем поверхности от 6 до 15;

из, двух стадий — разогрев и остывание (электротермос) с обеспечением заданной критической прочности в конце остывания; применяют для конструкций с модулем поверхности менее 8;

ступенчатый — нагрев до 40—50°С, выдерживание при этой температуре в течение 1—3 ч, затем бйстрый подъем температуры до максимально допускаемой для данной конструкции. Заданная критическая прочность может быть достигнута как к концу изотермического прогрева, так и к концу остывания; применяют главным образом для предварительно напряженных конструкций;

саморегулирующийся, применяемый только при электродном прогреве и при постоянном напряжении на электродах на протяжении всего цикла термообработки. Температура бетона сначала возрастает, затем плавно снижается, применяется при прогреве бетона большого числа одинаковых конструкций (например, стыков).

включаемых под напряжение по мере окончания бетонирования. Для саморегулирующегося режима характерна определенная максимальная температура бетона для каждой величины скорости разогрева конкретной конструкции.

До начала подключения электрического тока бетон необходимо выдержать в течение 2—4 ч, особенно при скорости разогрева более 8°С в час, если позволяет тепловой баланс смеси.

Ток включают при температуре бетона не ниже 3—5°С. Температуру бетона поднимают с интенсивностью 8°С в час при прогреве конструкций с модулем поверхности от 2 до 6; 10°С в час — с модулем поверхности 6 и более; 15°С в час при прогреве каркасных и тонкостенных конструкций небольшой протяженности (до 6 м), а также конструкций, возводимых в скользящей опалубке.

В целях экономии электроэнергии электропрогрев проводят в наиболее короткие сроки при, максимально допускаемой для данной конструкции температуре (табл. 12).

|

Таблица 12. Максимально допускаемая температура бетона при электропрогреве

|

Длительность изотермического прогрева зависит от вида цемента, температуры прогрева и заданной критической прочности бетона. Ориентировочно ее можно определять по графикам нарастания прочности (рис. 72), уточняя по результатам испытания контрольных образцов на сжатие.

Температура бетона при электротермообработке должна быть по возможности одинаковой во всех частях конструкции и не отличаться больше чем на 15° по длине и 10° по сечению элемента, а в приэлектродных зонах бетона температурный перепад не должен превышать 1°С на 1 см радиуса зоны.

Температура бетона выдерживается в соответствии с заданным режимом электротермообработки следующими способами:

изменением величины напряжения, подводимого к электродам или электронагревательным устройствам;

отключением электродов или электронагревателей от сети по окончании подъема температуры;

периодическим включением и отключением напряжения на электродах и электронагревателях, в том числе в режиме импульсного прогрева бетона путем чередования коротких (как правило, продол —

житсльностью в несколько десятков секунд) импульсов тока с паузами.

Заданные режимы электротермообработки могут выполняться как автоматически, так и вручную.

Скорость остывания бетона по окончании прогрева должна быть минимальной и не превышать 10°С в час для конструкций с моду-

|

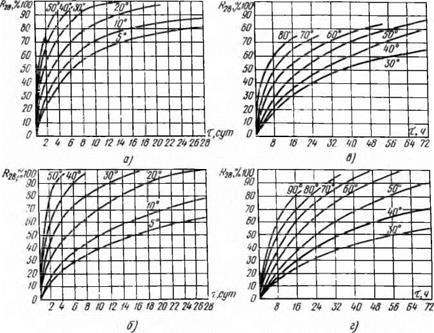

Рис. 72. Графики нарастания прочности бетона: а — при температуре до 50°С бетона на портландцементах марок 400—500, б — при температуре до 50°С бетона на шлакопортландцементах марок 300—400, в — при прогреве бетона на портланддементах марок 400—500, г — при прогреве бетона па шлакопортландцементах марок 300—400 |

лем поверхности более 10 и 5°С в час для конструкций с модулем поверхности от 6 до 10.

Для массивных конструкций скорость остывания, обеспечивающую отсутствие трещин в поверхностных слоях бетона, определяют расчетом.

Остывание наиболее быстро протекает в первые часы по выключении напряжения, затем интенсивность остывания постепенно замедляется. Чтобы обеспечить одинаковые условия остывания частей конструкций, имеющих различную толщину, тонкие элементы, выступающие углы и другие части, остывающие быстрее основной конструкции, утепляют дополнительно. Опалубку и утепление прогретых конструкций снимают не раньше, чем бетон остынет до температуры 5°С, но прежде, чем опалубка примерзнет к бетону.

Для замедления процесса остывания наружных слоев бетона поверхности его после распалубливания укрывают, если разность температур бетона и наружного воздуха для конструкций с модулем поверхности до 5 составляет 20°С, 5 и более — выше 30°С.

Электротермообработка легких бетонов на пористых заполнителях в монолитных конструкциях обеспечивает получение заданной прочности при более коротких режимах, чем тяжелых бетонов. Эффективность электротермообработки легких бетонов тем выше, чем меньше их объемная масса.

Скорость подъема температуры легких бетонов с объемной массой до 1500 кг/м3 может быть увеличена на 30% по сравнению с приведенными выше данными для тяжелого бетона, температура изотермического прогрева — на 10°С выше, чем указано в табл. 12, продолжительность изотермического прогрева может быть принята по графикам нарастания прочности.

Режимы электротермообработки легких бетонов с объемной массой более 1500 кг/м3 должны быть примерно такими же, как для тяжелых бетонов.

Изотермический прогрев конструкций из легких бетонов с модулем поверхности менее 8 можно прекращать при достижении бетоном 40—50% проектной прочности, так как в связи с постоянной теплопроводностью их остывание происходит замедленно и они к концу остывания приобретают 70—80% проектной прочности.

При электротермообработке бетона неопалубленные поверхности конструкций и изделий защищают от испарения воды, тщательно укрыв их пароизоляционными материалами (полимерная пленка, прорезиненная ткань, рубероид и др.) и устроив поверх них теплоизоляцию (в случае необходимости).

Электродный прогрев бетона. При этом способе ток в бетон вводят через электроды, располагаемые внутри или на поверхности бетона. Соседние или противоположные электроды соединяют с проводами разных фаз, в результате чего между электродами в бетоне возникает электрическое поле.

С помощью электродов бетон прогревают при пониженных (50—127 В) или повышенных (220—380 В) напряжениях.

Электропрогрев армированных конструкций производят при напряжениях не более 127 В, неармированных — более 127 В.

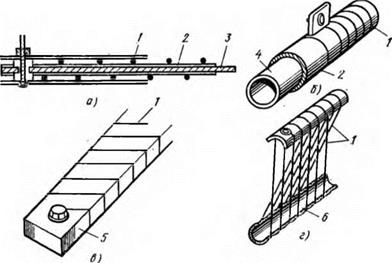

Применяемые при электропрогреве электроды подразделяются на пластинчатые, полосовые, стержневые и струнные.

Пластинчатые электроды располагают снаружи бетона на двух противоположных плоскостях конструкции, расстояние между которыми не превышает 40 см. Пластинчатые электроды представляют собой пластины из кровельной стали, которые крепят к деревянной опалубке, или стальные щиты опалубки, закрывающие целиком противоположные плоскости по меньшей стороне (толщине) конструкции или изделия.

Эти электроды применяют для прогрева неармированных конструкций, а также конструкций с негустой арматурой — колонн, балок, прогонов прямоугольного сечения, стен, перегородок.

Полосовые электроды располагают снаружи бетона. Их изготовляют из полосовой или кровельной стали шириной а— = 2—5 см (рис. 73) и крепят к деревянной опалубке.

Полосовые электроды с двусторонним расположением для сквозного прогрева бетона (рис. 73, а) применяют вместо пластинчатых с целью экономии металла электродов.

Полосовые электроды для периферийного прогрева конструкций размещают снаружи бетона (рис. 73, б ив). Электрический ток проходит между соседними разноименными электродами, главным образом в периферийном слое бетона, толщина которого со-

|

Рис. 73. Схема размещения полосовых электродов при прогреве: а — двустороннем сквозном, б — одностороннем периферийном, в — двустороннем периферийном |

ставляет около половины расстояния между соседними электродами.

Периферийный прогрев конструкций толщиной В менее 30— 40 см, как правило, осуществляют полосовыми электродами с односторонним расположением при негустой арматуре. Он особенно эффективен для конструкций, бетонируемых на бетонном или грунтовом основании, доступ к которым открыт только сверху, — полов, бетонных подготовок, бетонных или железобетонных покрытий, площадок, а также перекрытий. В этом случае полосовые электроды крепят к нижней поверхности инвентарных деревянных щитов, укладываемых на верхнюю поверхность конструкции по мере бетонирования.

Периферийный прогрев конструкций толщиной от 30 до 80 см осуществляют полосовыми электродами с двусторонним размещением, а более массивных — с размещением на всех поверхностях конструкций. Периферийный прогрев с двусторонним размещением полосовых электродов используют при бетонировании ленточных фундаментов, колонн, балок, прогонов, перекрытий толщиной более 30—40 см.

Стержневые электроды представляют собой короткие

прутки из арматурной стали диаметром 6—10 мм, вставляемые в тело бетона перпендикулярно поверхности конструкции. Электроды устанавливают в бетон со стороны открытой поверхности или в отверстия, просверленные в опалубке конструкции. Концы их выступают на 10—15 см из опалубки, к ним присоединяют провода.

Стержневые электроды применяют для прогрева любых конструкций, однако следует учитывать, что электроды остаются в бетоне после прогрева, в связи с чем металл безвозвратно затрачивается на электроды. К стержневым относятся и так называемые плавающие электроды— стальные прутки диаметром 6—12 мм, вставляемые в бетон на глубину 3—4 см сразу после его укладки. Их применяют глазным образом при прогреве полов, плит и периферийном прогреве верхних, не имеющих опалубки поверхностей массивных конструкций.

Стержневые электроды применяют для прогрева любых конструкций, однако следует учитывать, что электроды остаются в бетоне после прогрева, в связи с чем металл безвозвратно затрачивается на электроды. К стержневым относятся и так называемые плавающие электроды— стальные прутки диаметром 6—12 мм, вставляемые в бетон на глубину 3—4 см сразу после его укладки. Их применяют глазным образом при прогреве полов, плит и периферийном прогреве верхних, не имеющих опалубки поверхностей массивных конструкций.

Струнные электроды 1 (рис. 74) изготовляют из арматурной стали диаметром 6—10 мм. Устанавливают их в конструкцию перед бетонированием параллельно продольной оси отдельными звеньями длиной /=2,5ч-3,5 м, концы 3 загибают под прямым углом, выводят наружу и подключают к разным фазам электрической цепи. При прохождении тока между электродами разных фаз бетон нагревается.

Струнные электроды применяют для прогрева монолитных конструкций и сборных изделий, длина которых во много раз больше размеров их поперечного сечения (колонны, балки, прогоны, сваи, столбчатые фундаментные опоры).

Электроды независимо от их вида должны обеспечивать равномерность прогрева элемента и получение во всех его точках одинаковой прочности, поэтому перегрев бетона вблизи электрода нежелателен. Во избежание перегрева расстояния между электродами должны быть не менее 20—25 см при напряжении до 65 В и 30—40 см при более высоких напряжениях (до 106 В).

Опасность местных перегревов уменьшают, применяя групповой способ размещения электродов, при котором в каждую фазу

питающей сети включают не один, а группу электродов (рис. 75). Способ расстановки электродов и расстояние между ними задают проектом.

При установке электродов нельзя допускать их смещения и соприкосновения с арматурой, так как, если с арматурой соприкоснутся два электрода разных фаз, произойдет короткое замыкание.

Для обеспечения равномерного прогрева необходимо соблюдать осторожность во время выгрузки и укладки бетонной смеси, чтобы не сместить электроды с первоначального положения и не допустить соприкосновения с арматурой.

Для обеспечения равномерного прогрева необходимо соблюдать осторожность во время выгрузки и укладки бетонной смеси, чтобы не сместить электроды с первоначального положения и не допустить соприкосновения с арматурой.

Слой бетона между электродами и арматурой при напряжении в начале прогрева 52; 65; 87; 106 и 220 В должен быть соответственно не менее 5; 7; 10;

15 и 50 см. При уменьшении толщины этого слоя неизбежен местный перегрев бетона. В случае невозможности выдержать указанные расстояния необходимо ближайшие к арматуре участки электродов (10—15 см) изолировать.

Рабочие швы при бетонировании размещают так, чтобы расстояние от шва до ряда электродов не превышало 100 мм.

Открытые поверхности по окончании бетонирования и установки электродов укрывают утепляющими материалами. Прогревать бетон с неукрытыми поверхностями не допускается.

В конструкциях с модулем поверхности менее 6, выдерживаемых способом термоса, электропрогреву подвергают лишь внешние периферийные слои, что ускоряет твердение бетона и предотвращает преждевременное его охлаждение в наружных слоях. Электроды укладывают на поверхность или втапливают в наружные слои бетона. Для уменьшения теплопотерь открытые поверхности бетона утепляют. Расстояние между электродами в углах конструкции должно быть 200—250 мм, на остальных участках — 300— 350 мм. Предельная температура нагревания бетона — не выше 40°С. Продолжительность и режим прогрева устанавливает лаборатория.

Элсктрообогрев бетона. Обогрев инфракрасными лучам и. Сущность метода заключается в передаче бетону тепла в виде лучистой энергии, чем достигается ускоренное его твердение. Теплоносителем являются инфракрасные лучи, которые представляют собой электромагнитные волны, испускаемые нагретыми телами и передающие тепло бетону.

В качестве источника инфракрасных лучей используют работающие от общей электросети металлические трубчатые электрические нагреватели (ТЭНы) и стержневые карборундовые излучатели. ТЭНы состоят из стальной, медной или латунной трубки диаметром от 9 до 18 мм, по оси которой расположена нихромовая спираль. Пространство между спиралью и стенками трубки заполнено периклазом — кристаллической окисью магния. Различные типы ТЭНов нагреваются от 300 до 600°С. Карборундовые излучатели представляют собой стержень из карбида кремния диаметром от 6 до 50 мм и длиной от 0,3 до 1 м. Рабочая температура излучателей равна 1300—1500°С.

Инфракрасные излучатели в комплекте с отражателями и поддерживающими устройствами составляют инфракрасную установку. Конструктивно установка представляет собой сферические или трапецеидальные отражатели, во внутренней полости которых размещаются излучатели с поддерживающими устройствами.

Сферические отражатели применяют при необходимости передачи энергии излучением на расстояние до 3 м, а трапецеидальные— до 1 м. Регулируя мощность генераторов инфракрасных лучей и их расстояние от поверхности обогреваемого бетона, можно изменять интенсивность нагрева бетона, температуру изотермического прогрева, а также интенсивность охлаждения бетона к концу тепловой обработки. Данный метод отличается простотой по сравнению с электродным способом прогрева.

Прогрев инфракрасными лучами можно применять в следующих случаях:

при изготовлении тонкостенных (толщиной не более 25 см) сборных железобетонных конструкций и заделке стыков между ними;

для ускорения твердения замоноличивающего (штрабного) бетона при установке в зимних условиях металлических закладных частей и анкерных устройств;

при подготовке блоков к бетонированию (прогрев промерзших углов и поверхностей); при возведении высоких, незначительной толщины, насыщенных арматурой конструкций.

При прогреве инфракрасными лучами следует тщательно защищать прогреваемый бетон от испарения из него влаги.

Контактный электрообогрев. При контактном электрообогреве осуществляется непосредственная теплопередача от греющих поверхностей к прогреваемому бетону.

Наиболее целесообразно применение контактного электрообогрева при изготовлении конструкций с модулем поверхности более 6 и развитой поверхностью, возводимых в греющих подъемно-переставной и разборно-щитовой инвентарных опалубках. Конструкция греющей опалубки или термоформы (из листовой стали, водостойкой фанеры) должна предусматривать размещение на ней нагревательного элемента и эффективной теплоизоляции (минеральная вата, шлаковата).

Электрообогрев может выполняться с помощью нагревателей: проволочных, греющих кабелей и проводов, стержневых, трубчатых (ТЭНы), коаксиальных, трубчато-стержневых и уголковостержневых, индукционных, сетчатых, пластинчатых.

|

Рис. 76. Проволочные нагреватели: а — плоский, 6 — круглый, в—стержневой, г — со свободно висящей проволокой; / — проволочный нагреватель, 2—асбест тонколистовой на жидком стекле, 3—асбестоцемеитиый лист (жесткий), 4 — газовая труба, 5 — тонколистовой асбест (жесткий), 6—асбест листовой из трубы (жесткий) |

Проволочные нагревательные элементы выполняются из проволоки с повышенным омическим сопротивлением (типа нихром).

Проволока диаметром 0,8—3 мм наматывается на каркас из изоляционного материала, например на асбестоцементный лист 3, и изолируется, например тонколистовым асбестом 2 (рис. 76).

В качестве греющих кабелей (рис. 77) применяют электрические кабели КСОП или КВМС. Они состоят из константановой жилы диаметром 0,7—0,8 мм, термостойкой изоляции и металлического защитного чулка. Кабель 1 крепят непосредственно к металлическому щиту греющей опалубки или термоформы и изолируют сверху асбестом 3, минеральной ватой 4 и фанерой 5.

Греющие провода со стальной или алюминиевой жилой диаметром 1—2,5 мм прикрепляют к арматурному каркасу или элементам опалубки. Провода должны находиться в бетоне на равных расстояниях один от другого в пределах 10—30 см. Греющие провода укладывают в виде прямолинейных или спиральных нитей. Греющие провода не должны прикасаться к опалубке.

Стержневые электронагреватели изготовляют ‘ из стержневой арматурной стали диаметром не менее 8 мм.

Нагревательные элементы зигзагообразной формы крепят с помощью кронштейнов из диэлектрика к опалубке. Расстояние между нагревателем и опалубкой должно составлять 30—50 мм.

Коаксиальный нагреватель состоит из двух труб, расположенных одна в другой, или наружной трубы и внутреннего стержня, сваренных у одного из торцов. Ток в них идет в разных направлениях.

|

Рис. 77. Греющие кабели: 1 — кабель типа КСОП, 2 — клеммная колодка, 3 — лист асбеста, 4—* минеральная вата, 5 — лист фанеры |

Коаксиальные нагреватели крепятся к металлу опалубки с помощью изолированных кронштейнов на расстоянии 20—30 мм от нагреваемой поверхности.

Разновидностью коаксиальных нагревателей являются нагреватели трубчато-стержневые и уголково-стержневые, сетчатые и пластинчатые.

Отдельные коаксиальные, трубчато-стержневые и уголковостержневые нагревательные элементы соединяются между собой, например, последовательно, образуя зигзагообразный нагреватель.

Индукционный нагреватель состоит из обмотки, которая выполнена из голого или изолированного провода, образующего замкнутый магнитопровод с металлом стальной опалубки или арматурой. Голый провод изолируют от замыкания на металлическую опалубку, например асбестовым шнуром.

Применение нагревателей определенного типа обусловливается конструктивными и технологическими особенностями прогреваемой конструкции.

Проволочные нагреватели используют главным образом в построечных условиях. Стержневые, трубчатые (ТЭНы), коаксиальные, трубчато-стержневые, уголково-стержневые и индуктивные нагреватели применяют преимущественно на заводах сборного железобетона.

Греющие провода применяют для прогрева монолитных конструкций и стыков. Греющие кабели, сетчатые и пластинчатые нагреватели используют как в построечных, так и в заводских условиях.

Индукционный нагрев. При индукционном нагреве энергия переменного магнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону.

![]()

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонны, ригели, балки, прогоны, элементы рамных конструкций, отдельные опоры, а также замоноличивание стыков каркасных конструкций.

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонны, ригели, балки, прогоны, элементы рамных конструкций, отдельные опоры, а также замоноличивание стыков каркасных конструкций.

При индукционном нагреве по наружной поверхности опалубки элемента 1, например колонны, укладывается последовательными витками изолированный провод — индуктор 3 (рис. 78). При пропускании через индуктор переменного тока вокруг него создается переменное электромагнитное поле, индуцирующее в стальной арматуре и опалубке (из стали) токи, нагревающие сталь, а от нее за счет теплопроводности и бетон.

![]()

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженных напряжениях (36—120 В).

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженных напряжениях (36—120 В).

Электротермообработка бетона при замо — ноличивании стыков. Для электротермообработки бетона при замоноличивании стыков может быть использован прогрев — электродный, индукционный, инфракрасный, с помощью греющей опалубки.

При температуре окружающего воздуха не ниже —20°С можно укладывать бетонную (растворную) смесь с добавкой нитрита натрия на неотогретые стыки колонн в стаканах фундаментов, стыки стеновых панелей и др., втапливая в нее стержневые электроды 3 и в дальнейшем подключая напряжение (рис. 79).

Неопалубленную верхнюю поверхность подливки укрывают пароизоляционным материалом 4 и утепляют теплоизоляционным материалом 2.

Вертикальные стыки прямоугольного сечения между стеновыми панелями бетонируют без предварительного отогрева стыкуемых элементов с электропрогревом бетона пластинчатыми электродами, нашитыми на рабочую поверхность щитов деревянной опалубки.

Горизонтальные стыки прямоугольного сечения между плитами покрытий и перекрытий бетонируют без предварительного ото-

і ргііа промороженных стыкуемых элементов, применяя периферийный электропрогрев бетона с использованием полосовых электродов.

|

Для предварительного отогрева стыкуемых элементов, а также для термообработки бетона после замоноличивания стыка применяют греющую опалубку с вмонтированными проволочными или

Рис. 79. Электропрогрев бетона стыков колонн с фундамен-

тами стаканного типа (а) и стеновых панелей в пазах опор-

ных плит (б):

/ — бетон заделки, 2 — утеплитель, 3 — стержневые электроды, 4 —

пароизоляция; в—расстояние между разноименными электродами

трубчатыми электронагревателями (ТЭНами), а также инфракрасные излучатели.

При применении индукционного нагрева для термообработки бетона при замоноличивании стыков сначала предварительно прогревают стыкуемые элементы до температуры в полости стыка не ниже 5°С. Для этого включают индуктор на режим разогрева за 2—3 ч до замоноличивания.