Архивы рубрики ‘БЕТОННЫЕ РАБОТЫ’

Обделки туннелей

Туннельные обделки чаще всего бетонируют параллельно в проходкой туннеля При этом скорость возведения обделки примерно равна скорости проходки туннеля.

Параллельное ведение проходческих и бетонных работ сокращает общий срок строительства туннеля, но при небольших размерах поперечного сечения туннеля вызывает значительные затруднения и неудобства, особенно при транспортировании породы от забоя к порталам и перевозке бетонной смеси и других материалов от порталов к забою. По этой причине в туннелях малой площади поперечного сечения с однопутным движением, строящихся в прочных породах, обделку возводят по окончании проходки всего туннеля или его участка между промежуточными дополнительными забоями.

![]()

![]() Туннельную обделку бетонируют или непрерывно по всему поперечному сечению выработки, или в определенной последовательности по отдельным частям контура. В последнем случае возможны два решения: сначала бетонируют лоток туннеля или, наоборот, свод и стены.

Туннельную обделку бетонируют или непрерывно по всему поперечному сечению выработки, или в определенной последовательности по отдельным частям контура. В последнем случае возможны два решения: сначала бетонируют лоток туннеля или, наоборот, свод и стены.

Своды туннелей бетонируют одновременно с двух сторон — от пят к замку радиальными слоями. Замок бетонируют наклонными слоями вдоль свода, а опалубку закладывают по мере бетонирования короткими участками от кружала до кружала. Замковые рабочие швы делают радиальными.

Бетонную смесь для обделки туннелей, как правило, приготовляют вне туннеля на бетонном заводе, располагаемом вблизи портала. В коротких туннелях у портала устанавливают бетононасос (или пневмонагнетатель), подающий бетонную смесь по бетоноводу непосредственно за опалубку.

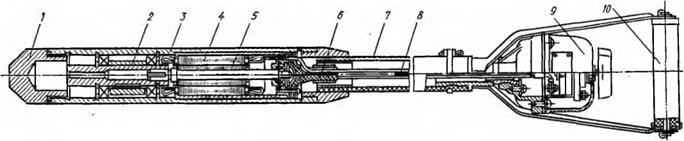

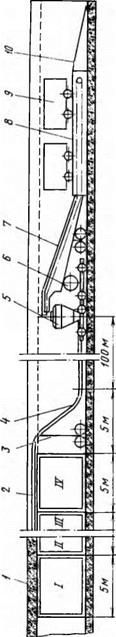

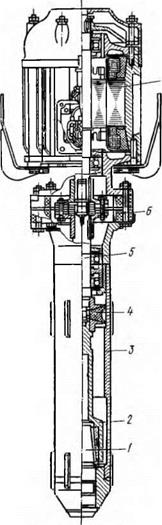

При большой длине туннеля бетонную смесь можно доставлять от портала в автосамосвалах или вагонетках 9 (рис. 62) к пневмонагнетателю 5, который подает смесь за опалубку /—IV.

В связи с тем, что смесь в пути расслаивается, предпочитают приготовлять ее в самом туннеле, если позволя

ют его размеры. В этом случае в туннеле располагают бетонопоезд, состоящий из бетононасоса или пневмонагнетателя, бетоносмесителя и передвижного конвейера. Заполнители и цемент, отмеренные в необходимых количествах, подвозят к бетоносмесителю в вагонетках. Применение передвижного бетонопоезда позволяет при бе — тонировани обделки туннеля пользоваться бетоноводом небольшой длины и упростить процесс бетонирования.

За опалубку бетонную смесь подают с торца или через люки в опалубке с помощью бетононасоса или пневмонагнетателя. В боковые стены туннеля и лоток бетонную смесь можно также подавать опрокидными вагонетками с применением распределительных желобов.

Уплотняют бетонную смесь послойно глубинными вибраторами через окна, предусматриваемые в каждой опалубочной секции, или наружными вибраторами, прикрепляемыми к опалубке. По окончании бетонирования и достижении бетоном необходимой прочности на одном участке секцию катучей опалубки передвигают на следующий участок, и все операции повторяют.

Если стены обделки туннеля бетонируют после возведения свода, то перед бетонированием опалубку с нижней поверхности пят свода удаляют и поверхность тщательно очищают. Бетонируют стены горизонтальными слоями с одновременным наращиванием опалубки до высоты, не доходящей до пяты свода на 40 см. Пространство между пятой свода и примыкающей стеной заполняют жесткой бетонной смесью и тщательно ее уплотняют. Предварительно на участке примыкания закладывают трубки для последующего нагнетания цементного раствора, обеспечивающего плотность шва примыкания.

Иногда при бетонировании туннельных обделок, кроме обычного метода укладки готовой бетонной смеси за опалубку, применяют раздельное бетонирование, заключающееся в последовательной укладке в обделку сначала крупного заполнителя, а затем цементно-песчаного раствора. Этот способ встречается при строительстве гидротехнических туннелей, например в двухслойных конструкциях обделок, при укладке наружного слоя обделки небольшой толщины за первый (внутренний) слой ее, возведенный из сборного железобетона или стальной оболочки.

Крупный заполнитель (чаще всего гравий) до нагнетания в него раствора должен быть хорошо уплотнен вибрированием или укладкой его под давлением гравиенагнетателями. Затем под давлением нагнетают раствор высокой подвижности, достаточной, чтобы заполнить все мельчайшие зазоры между зернами крупного заполнителя. Нагнетание начинают с нижней части обделки.

Раздельное бетонирование особенно эффективно в тех случаях, когда подача бетонной смеси бетоноводом в узкий зазор за — трубного пространства затруднена даже на длину одной секции внутренней оболочки, дополнительная обработка глубинным вибратором уложенной смеси неосуществима, а наружные вибраторы могут не дать необходимого уплотнения. При нагнетании раствора им одновременно заполняют мелкие поры и трещины в породе.

При возведении наружного слоя обделки методом раздельного бетонирования отпадает необходимость в последующем нагнетании раствора за обделку.

Арки и своды

Своды большой протяженности делят по длине на отдельные участки бетонирования рабочими швами, перпендикулярными образующей свода. Бетонную смесь укладывают на каждом участке

арок и сводов одновременно с двух сторон от пят к замку (от опор к середине), что обеспечивает сохранность проектной формы опалубки в течение всего периода бетонирования.

арок и сводов одновременно с двух сторон от пят к замку (от опор к середине), что обеспечивает сохранность проектной формы опалубки в течение всего периода бетонирования.

Если возникает опасность выпучивания, т. е. поднятия опалубки у замка (ключа) свода или арки во время бетонирования боковых частей, то незабетонированный участок опалубки в замке временно нагружают (например, мешками с песком).

При крутых сводах участки у опор бетонируют в двусторонней опалубке, причем вторую (верхнюю) опалубку устанавливают отдельными щитами по ходу бетонирования.

Промежутки между полосами (усадочные швы) 2 (рис. 61), оставляемые шириной примерно 300—500 мм, бетонируют после того как произойдет основная усадка бетона в полосах II и III, т. е. через пять дней после окончания их бетонирования. Усадочные швы бетонируют малоподвижной бетонной смесью, которую вибрируют.

Затяжки сводов и арок, имеющих натяжные приспособления, бетонируют после подтягивания этих приспособлений.

В сводах бетонную смесь уплотняют поверхностными вибраторами ИВ-91, а при густом армировании ее предварительно прорабатывают вибраторами ИВ-66, ИВ-67 или ИВ-79.

Сроки и порядок раскружалнвания арок и сводов устанавливаются проектом сооружения.

Перекрытия и отдельные балки

Перекрытия (балки и плиты), монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1—2 ч после бетонирования колонн и стен из-за необходимости первоначальной осадки уложенной в них бетонной смеси.

Балки (прогоны) и плиты ребристых перекрытий бетонируют, как правило, одновременно. Балки, арки и тому подобные конструкции при высоте более 80 см бетонируют отдельно от плит, устраивая рабочие швы на 2—3 см ниже уровня нижней поверхности плиты, а при наличии в плите вутов — на уровне низа вута плиты.

Для образовани защитного слоя в балках и прогонах применя

ют специальные прокладки, изготовленные из цементного раствора, на которые устанавливают арматуру. Бетонщики по мере бетонирования слегка встряхивают арматуру с помощью металлических крючьев, следя за тем, чтобы под арматурой образовался защитный слой бетона необходимой толщины.

В балки и прогоны бетонную смесь укладывают горизонтальными слоями толщиной 30—50 см в зависимости от типа применяемого вибратора.

![]() Если балки густо армированы, то при бетонировании применяют глубинные вибраторы ИВ-75, ИВ-66. В прогонах и балках больших размеров бетонную смесь уплотняют вибраторами ИВ-67 или ИВ-79. В местах пересечения арматуры прогонов и балок при невозможности применения вибраторов бетонную смесь уплотняют штыкованием.

Если балки густо армированы, то при бетонировании применяют глубинные вибраторы ИВ-75, ИВ-66. В прогонах и балках больших размеров бетонную смесь уплотняют вибраторами ИВ-67 или ИВ-79. В местах пересечения арматуры прогонов и балок при невозможности применения вибраторов бетонную смесь уплотняют штыкованием.

В плиты бетонную смесь укладывают по маячным рейкам, которые устанавливают на опалубке рядами через 2—

2,5 м и прикрепляют к бобышкам, расположенным на опалубке. Верхнюю плоскость рейки располагают на уровне верха плиты. После снятия реек и бобышек оставшиеся в плите углубления заполняют бетонной смесью.

Вибраторы для уплотнения бетонной смеси выбирают в зависимости от толщины плит и вида армирования (табл. 9).

|

Таблица 9. Выбор вибраторов в зависимости от толщины плит и вида армирования

|

Выравнивают и заглаживают поверхность плиты затирочной машиной СО-103, а при малых объемах работ—правилом и гладилками.

Рабочий шов при бетонировании плоских плит можно устраивать в любом месте параллельно меньшей стороне плиты. При бе

тонировании ребристых перекрытий в направлении, параллельном второстепенным балкам, а также отдельных балок шов устраивают в пределах средней трети пролета балок (рис. 60, а), а при бетонировании в направлении, параллельном главным балкам, — в пределах двух средних четвертей пролета балок и плит (рис. 60, б).

У опор рабочие швы устраивать нельзя, так как впоследствии в швах могут появиться трещины. В балках и плитах рабочие швы должны быть вертикальными, поэтому в намеченных местах перерыва бетонирования в плитах ставят рейки по толщине плиты, а в балках — щитки с вырезами для пропуска арматуры.

Колонны

Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м и колонны любого сечения, имеющие перекрещивающиеся хомуты, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При большей высоте участков колонн, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетонирования к стержням армату-

![]() і

і

ры вязальной проволокой, заложенной в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только с трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над j колоннами расположены балки и прогоны с густой арматурой, не

позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

Колонны, как правило, бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А — А (рис. 59, а) или у низа прогонов и балок Б — Б.

![]()

![]() В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А — А (рис. 59, б), на уровне верха подкрановых балок Б — Б или на уровне низа консолей (выступов) В—В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А — А (рис. 59, в) и низа капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия. I

В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А — А (рис. 59, б), на уровне верха подкрановых балок Б — Б или на уровне низа консолей (выступов) В—В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А — А (рис. 59, в) и низа капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия. I

Рамные конструкции возводят с перерывом между бетонированием колонн (стоек) и ригелей рам, устраивая рабочие швы у низа или верха скоса (вута) Г—Г (рис. 59, г).

Стены и перегородки

Стены и перегородки в разборно-переставной опалубке бетонируют без перерыва участками высотой не более 3 м.

При подаче бетонной смеси с высоты более 2 м применяют звеньевые хоботы. Тонкие стены и перегородки толщиной менее 15 см, где применять хоботы невозможно, бетонируют ярусами высотой до 2 м, при этом с одной стороны опалубку возводят сразу на всю высоту. К этой опалубке крепят арматуру. Вторую сторону опалубки возводят сначала на высоту одного яруса, а по окончании бетонирования яруса монтируют опалубку второго яруса и т. д. Уплотняют бетонную смесь глубинными или наружными вибраторами. Возобновляют бетонирование на следующем по высоте участке стены или перегородки лишь после устройства рабочего шва.

При необходимости бетонирования без рабочих швов участков стен и перегородок высотой более 3 м необходимо устраивать перерывы в работе для осадки бетонной смеси. Продолжительность перерывов должна быть не менее 40 мин и не более 2 ч.

При бетонировании стен резервуаров для хранения жидкостей необходимо непрерывно укладывать бетонную смесь на всю высоту слоями высотой не более 0,8 длины рабочей части вибратора. В исключительных (аварийных) случаях разрешается устраивать рабочий шов с последующей тщательной обработкой его поверхности. Стыки стен и днища резервуаров выполняют в местах, предусмотренных проектом.

В больших резервуарах окружность делят на секции вертикальными швами и бетонируют секционно, но лучше и такие резервуары бетонировать по всей окружности непрерывно.

Для придания поверхностям днищ и стен резервуаров большей водонепроницаемости применяют железнение.

Стены в вертикально-скользящей (подвижной) опалубке начинают бетонировать, наполняя форму бетонной смесью на половину ее высоты, в два или три слоя с уплотнением вибраторами. На укладку двух (трех) слоев бетонной смеси по всему периметру следует затрачивать не более 3,5 ч. Затем опалубку отрывают и поднимают (непрерывно) со скоростью 30— 60 см/ч до момента заполнения опалубки бетонной смесью на всю высоту.

В дальнейшем бетонную смесь укладывают в форму непрерывно слоями по 200—250 мм, не доходя до ее верха на 50 мм. Обычно слои укладываемой бетонной смеси принимают по высоте не более 200 мм в тонких стенах (толщиной до 200 мм) и не свыше 250 мм в остальных конструкциях. Следующий по высоте слой начинают укладывать только после окончания укладки предыдущего на заданную высоту по всему периметру опалубки.

Для приготовления бетонной смеси применяют портландцемент марки не менее 400 с началом схватывания не ранее 3 ч и концом схватывания не позднее 6 ч. Водоцементное отношение должно быть не более 0,5 для районов с суровым климатом и 0,55 — для остальных районов.

Размер зерен крупного заполнителя должен быть не более ‘/в наименьшего размера поперечного сечения бетонируемой конструкции, а для густоармированных конструкций — не более 20 мм.

Бетонную смесь в подвижные формы подают бадьями или бетононасосами. При заполнении углов форм применяют лопаты и ковши.

Бетонную смесь уплотняют вибраторами с гибким валом или штыкуют вручную шуровками (металлическими стержнями). Во избежание повреждения нижележащих слоев бетона нельзя упирать вибронаконечник в опалубку или арматуру.

Темп укладки бетонной смеси определяется наиболее выгодной рабочей скоростью подъема форм, исключающей возможность как сцепления уложенного бетона с опалубкой, так и оползания его по выходе из форм. При такой скорости бетон, освобождающийся от опалубки, на ощупь твердый, но следы от щитов опалубки на нем легко заглаживаются. Прочность его на сжатие равна примерно 0,8—1 МПа.

При скользящей опалубке не следует допускать перерывов в бетонировании продолжительностью более 2 ч. При более длительных перерывах необходимо продолжать медленный подъем форм до момента появления между бетоном и стенками опалубки различимого на глаз зазора. Перед возобновлением бетонирования по

верхность затвердевшего бетона в шве должна быть обработана по правилам, изложенным в § И.

Поверхность стен, бетонируемых в скользящей опалубне, затирают сразу по выходе бетона из форм, используя специальные подмости, подвешенные к формам. Бетон затирают стальными терками без добавления раствора, лишь слегка смачивая его водой с помощью кисти. Одновременно заделывают раковины и исправляют дефекты бетонирования. . ,

При сухих ветрах или температуре наружного воздуха 30°С и выше от козырька опалубки до настила подмостей делают защитные фартуки из брезента, мешковины. Забетонированная часть конструкции (сооружения) высотой не более 10 м должна быть освидетельствована, чтобы было можно корректировать ее положение. Результаты освидетельствования и приемки заносят в журнал производства работ.

Стены в горизонтально-скользящей (кату — чей) опалубке при возведении конструкций большой протяженности (подпорных стен, тоннелей, коллекторов, водоводов и других сооружений, возводимых открытым способом) бетонируют поярусно. Бетонную смесь, приготовленную на портландцементе марки не менее 400 с началом схватывания не ранее 1 ч и концом схватывания не позднее 6 ч, укладывают на всю высоту опалубочного щита непрерывно, не доходя до верха щитов на 50—70 мм. Опалубку перемещают по горизонтали на следующую позицию после набора уложенным бетоном требуемой распалубочной прочности.

Подстилающий слой под полы и покрытия полов

Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют обычно жесткие бетонные смеси.

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах — на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, забитым в грунт. Маячные доски располагают на расстоянии 3—4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3—4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос маячные доски снимают.

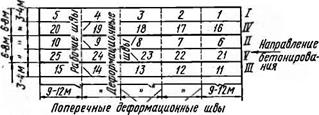

В бетонном подстилающем слое устраивают через каждые две полосы продольные и через 9—12 м по длине полос поперечные деформационные швы (рис. 56), которые разбивают площадь бетонирования на отдельные плиты размером от 6X9 до 8Х 12 м. Кроме того, в каждой плите между смежными полосами бетонирования образуются рабочие швы.

Боковые грани полос, образующие продольный деформационный шов, обмазывают горячим битумом слоем 1,5—2 мм перед укладкой бетонной смеси в смежную полосу, примыкающую к обработанной битумом грани. Боковые грани полос в рабочем шве битумом не обмазывают.

Поперечный деформационный шов образуют с помощью металлической полосы шириной 80—100 мм и толщиной 4—6 мм, заглубляемой в бетонный подстилающий слой на */з его толщины. Полосу оставляют в бетоне на 20—40 мин, после чего ее осторожно извлекают. Образовавшийся паз после окончательного затвердения бетонной смеси тщательно очищают и заливают битумом или цементным раствором,

|

Рис. 56. Расположение швов при бетонировании подстилающего слоя: J—V — полосы бетонирования в порядке очередности укладки бетонной смеси; /—25 —очередность бетонирования отдельных плит |

Бетонную смесь для бетонирования подстилающего слоя подают на место укладки обычно в автобетоновозах. Уплотняют ее виброрейкой, представляющей собой металлическую балку (тавр, рельс) длиной 4,1 м, на середине которой укреплен один или два электродвигателя от поверхностного вибратора ИВ-91. Вибробрус передвигают по маячным направляющим доскам или по поверхности ранее забетонированных смежных полос. В небольших помещениях (площадью до 100 м2) смесь уплотняют поверхностными вибраторами ИВ-91.

Бетонные покрытия полов делают однослойными или двухслойными. Однослойные покрытия толщиной 25—50 мм укладывают на основание по маячным рейкам и уплотняют виброрейкой или поверхностным вибратором.

При укладке бетонной смеси двумя слоями (подстилающий слой и чистый пол) нижний слой уплотняют поверхностным вибратором ИВ-91. Верхний слой укладывают до начала схватывания бетонной смеси в нижнем слое и уплотняют виброрейкой, перемещаемой по маячным доскам.

В конце рабочей смены в местах, где намечено закончить укладку бетонной смеси, устанавливают доску на ребро, после чего укладывают последнюю порцию бетонной смеси и вибрируют ее вдоль края. Если нет перегородки, устанавливать виброрейку у края уложенного слоя нельзя, так как при этом край слоя будет оползать.

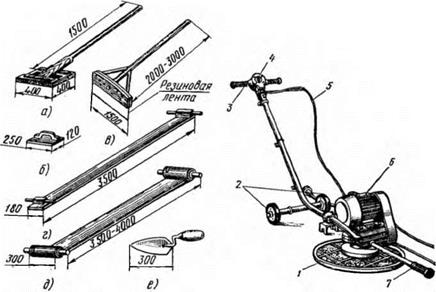

В стесненных местах (между колоннами, фундаментами под оборудование, верх которых расположен выше уровня пола) бетонную смесь заглаживают гладилкой (рис. 57, а) на длинной рукоятке или полутерком (рис. 57, б).

Цементное молоко, выступающее на поверхность подстилающего слоя или покрытия при уплотнении бетонной смеси, удаляют легким скребком с резиновой лентой (рис. 57, в).

|

|

|

Рис. 57. Ручной инструмент для заглаживания поверхностей бетона: а — гладилка, 6 — деревянный полутерок, в — скребок с резиновой лентой для удаления цементного молока, г — гладильная доска, д — прорезиненная лента, е—кельма |

|

/ — затирочный диск. 2 — съемные колеса, 3 — рукоятка управления, 4 — выключатель, 5 — кабель, 6 — электродвигатель, / — вспомогательная рукоятка для перестановки машины |

Рис. 58. Машина СО-103 для затирки и выравнивания бетонных поверхностей:

Поверхность чистого бетонного пола через некоторое время после укладки по еще не затвердевшему бетону затирают с помощью машины СО-103 (рис. 58) или СО-89. Машина имеет затирочный диск 1 диаметром 600 мм, который приводится во вращение электродвигателем 6 мощностью 1,5 кВт. Диск совершает 110 об/мин, выравнивая и заглаживая при этом бетонную поверхность пола. Масса машины 100 кг. Производительность 40 м2/ч. Обслуживает машину один рабочий. Машина снабжена съемной парой колес 2 для ее перемещения.

При малых объемах работ окончательно отделывают поверхность бетонного пола гладильной доской (см. рис. 57, г) или брезентовой прорезиненной лентой (см. рис. 57, д) шириной 300— 400 мм, концы которой прикреплены к валикам, служащим ручка-

ми. Длина ленты должна быть на 1—1,5 м больше ширины бетонируемой полосы.

Через 30 мин после окончания бетонирования рабочие лентой заглаживают уплотненный бетон. К этому времени на поверхности бетона выступает тонкая пленка воды, которую рабочие сгоняют, затирая поверхность легкими продольными и поперечными движениями ленты. Рабочие через 15—20 мин возвращаются к заглаженному слою и окончательно заглаживают бетон более короткими движениями ленты.

Примерно через 30 мин после этого бетон обрабатывают с перекидного мостика металлическим полутерком, обнажая зерна гравия (щебня), что создает хорошее сопротивление поверхности бетона истиранию. Если высокой прочности на истирание не требуется, то по бетонной подготовке устраивают цементный пол из слоя цементного раствора, приготовленного на крупном песке.

Для придания полу повышенной плотности применяют железне — ние поверхности бетона: механическое — с помощью затирочной машины СО-103 или ручное — стальными кельмами (см. рис. 57, е). Железнение заключается в том, что сухой и тщательно просеянный цемент втирают стальным инструментом в поверхность влажного бетона до появления на нем ровного блеска. Если бетон уже подсох, то перед подсыпкой цемента поверхность смачивают водой до насыщения.

БЕТОНИРОВАНИЕ РАЗЛИЧНЫХ КОНСТРУКЦИЙ. Массивные конструкции и фундаменты

Для сокращения материальных, трудовых и денежных затрат и продолжительности строительства возведение монолитных фундаментов и массивных конструкций необходимо вести индустриальными методами, т. е. переносить большинство строительных процессов в мастерские и на заводы и комплексно механизировать остальные процессы, выполняемые на строительстве. Поэтому изготовляют опалубку и арматуру, а также приготовляют бетонную смесь в централизованном порядке. Кроме того, для уменьшения объема работ на объекте элементы опалубки и арматуры по возможности укрупняют, а при применении несущих арматурных каркасов объединяют в армоопалубочные блоки.

Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках — формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м2, устанавливаемые кранами.

Бетонную смесь при укладке в монолитные фундаменты и блоки подают, применяя один или несколько видов механизации: в

бадьях строительными кранами, автобетоновозами и автосамосва-

лами по эстакадам или непосредственно в опалубку, ленточными

бетоноукладчиками и конвейерами, бетононасосами, а иногда и мостовыми кранами в бадьях.

Выбор способов механизации бетонных работ зависит от местонахождения бетонного завода или установки по приготовлению смеси, конструкции фундамента или массива (объема, ширины, высоты, насыщенности арматурой и закладными частями).

При выборе способа бетонирования предусматривают минимальное число перегрузок бетонной смеси при ее перемещении к месту укладки.

Для бетонирования труднодоступных мест фундамента или блока, а также для распределения бетонной смеси по площади конструкции используют виброжелоба и ленточные бетоноукладчики. При подаче бетонной смеси в армированные конструкции с высоты более 2 м применяют виброжелоба, наклонные лотки и хоботы, а при высоте более 10 м — виброхоботы.

Бетонную смесь в неармированных и малоармированных массивах и фундаментах уплотняют с помощью ручных глубинных вибраторов ИВ-78, ИВ-79, ИВ-80. Бетонируют, как правило, горизонтальными слоями толщиной 0,3—0,4 м. Бетон в больших массивах уплотняют глубинными вибраторами ИВ-90, собранными в вибропакеты, переставляемые кранами. При этом толщина уплотняемого слоя бетона достигает 1 м. При густом армировании применяют вибраторы с гибким валом ИВ-66, ИВ-67, ИВ-47, ИВ-75.

Если процесс бетонирования организован правильно, работа бетонщиков сводится лишь к частичному распределению бетонной смеси и уплотнению ее вибраторами.

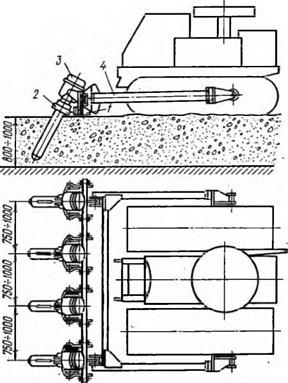

В гидротехническом строительстве при бетонировании больших неармированных блоков применяют электровиброукладочные машины на базе малогабаритного электрифицированного трактора М-663Б. Трактор оборудован вибропакетом, состоящим из четырех глубинных вибраторов ИВ-90, либо отвалом для распределения бетонной смеси. Расчетная производительность трактора при уплотнении бетонной смеси 60 м3/ч. Из одного блока в другой трактор перемещается собственным ходом либо его переставляют краном.

На рис. 54 показано бетонирование блока гидротехнического сооружения с помощью малогабаритного электрифицированного трактора, оборудованного отвалом, и электротрактора, оборудованного вибропакетом. Бетонная смесь подается к месту укладки автобетоновозом вместимостью 5 м3.

Верхнюю поверхность фундаментов уплотняют виброрейкой или поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальных маячных досок.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых пре-

дусматривают в проекте. Каждый блок бетонируют без перерыва. •

|

Фундаментные плиты толщиной до 250 мм с одиночной арматурой при бетонировании уплотняют поверхностными вибраторами ИВ-91. Фундаментные плиты с двойной арматурой и плиты толщиной 250 мм и более — глубинными вибраторами.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов (рис. 55), которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключить возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов (рис. 55), которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключить возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетонированными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетонированными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей.

Для уменьшения расхода цемента целесообразно укладывать в бетон отдельные камни, называемые «изюмом», крупностью более 150 мм. Наибольший размер камня-«изюма» не должен превышать 7з наименьшего размера бетонируемого без перерыва блока или массива. Для «изюма» отбирают камни без трещин. Применять камни с гладкой (окатанной) поверхностью нельзя из-за плохого сцепления их с бетоном. При возведении массивных конструкций из легкого бетона на пористых заполнителях укладка «изюма» не допускается.

Перед укладкой камень тщательно очищают и обмывают струей воды под напором. Расстояние между укладываемыми камнями должно допускать применение глубинного вибратора, т. е. оно должно быть не менее 20 см. В этом случае вокруг каждого камня будет достаточный слой бетона. Камни также не должны соприкасаться с арматурой и закладными частями. Расстояние от камня до опалубки должно быть не менее 30 см.

Уменьшение расхода цемента при применении «изюма» ведет к снижению разогрева бетона от экзотермии (тепловыделения при схватывании и твердении цемента), что имеет большое значение, особенно при высоких темпах возведения массивных бетонных сооружений.

Основные правила укладки и уплотнения бетонной смеси. с помощью вибраторов

При уплотнении бетонной смеси тяжелыми подвесными вертикально расположенными глубинными вибраторами толщину укладываемых слоев принимают на 5—10 см меньше длины рабочей части вибратора, так как для лучшей связи бетонных слоев вибратор частично заглубляют в еще не затвердевший слой бетона.

Если вибраторы расположены под углом к вертикали (до 35°), толщину слоя принимают равной проекции длины рабочей части вибратора на вертикаль.

При уплотнении бетонной смеси ручными глубинными вибраторами толщина укладываемого слоя не должна превышать 1,25 длины рабочей части вибратора.

Длительность нахождения вибратора на одной позиции должна быть такой, чтобы при данной подвижности или жесткости бетонной смеси и толщине прорабатываемого слоя было обеспечено достаточное ее уплотнение.

Основные признаки, характеризующие достаточное уплотнение: прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.

В зависимости от подвижности или жесткости бетонной смеси продолжительность вибрирования на одной позиции для различных смесей ориентировочно может быть принята от 20 до 40 с. Чем меньше подвижность смеси и чем выше показатель жесткости, тем больше продолжительность вибрирования. Если вибрировать меньше указанного времени, смесь недостаточно уплотнится, если больше — она может расслоиться.

Окончив уплотнение на одной позиции, вибратор переставляют на следующую. Расстояние между последовательными позициями вибратора не должно превышать полуторного радиуса его действия. Радиусом действия вибратора называют расстояние от вибратора до того места в бетонной смеси, где еще заметно его уплотняющее действие.

Радиус действия зависит от типа вибратора и подвижности или жесткости бетонной смеси и колеблется от 25 до 75 см. Вынимать глубинный вибратор из бетонной смеси при перестановке нужно медленно, не выключая электродвигателя, чтобы пустоты под наконечником успели заполниться бетонной смесью. Особенно тщательно следует прорабатывать бетонную смесь в местах с густой арматурой, у стенок и в углах опалубки. Глубинный вибратор устанавливают на расстоянии не более 5—10 см от стенок опалубки.

Если в конструкциях расположение арматуры не позволяет надлежаще уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием.

Работающий вибратор не должен касаться стержней арматуры, так как вибрация может нарушить сцепление арматуры с бетоном. Уплотнение бетонной смеси надо вести по строгой системе, чтобы не допустить пропусков. Обычно каждому бетонщику отводят для проработки определенный участок, в границах которого он ведет уплотнение полосами, располагая их вдоль опалубки или вдоль рядов арматуры. Переставляя вибратор вдоль полосы, бетонщик должен выдерживать требуемое расстояние.

Поверхностными вибраторами бетонную смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного участка на 10—20 см. Продолжительность вибрирования на одной позиции такими вибраторами в зависимости от подвижности смеси примерно 30—60 с, конец вибрирования определяют по внешним признакам уплотнения бетонной смеси.

Переставляют поверхностный вибратор следующим образом: проволочным крючком подцепляют ручку и рывком отрывают вибратор от бетона. Затем посредством того же крючка переставляют вибратор на соседнее место.

Заменять перестановку вибратора медленным протаскиванием по бетонной смеси не следует, так как в этом случае труднее следить за уплотнением бетонной смеси на каждом участке, особенно если смесь подвижная, и во многих местах она может быть плохо проработана.

Наружными вибраторами, прикрепляемыми к опалубке, прорабатывают бетонную смесь на расстоянии до 15 см вглубь от опалубки, а высоту уплотняемого слоя определяют опытом в зависимости от сечения конструкции, мощности вибраторов, шага их расстановки и характеристики бетонной смеси. Вибраторы крепят к опалубке в средней части слоя и затем переставляют на толщину укладываемого слоя.

Наружный вибратор должен быть прочно укреплен на опалубке, так как в противном случае эффективность его работы резко снижается. Продолжительность вибрирования наружным вибратором 50—90 с.

Через каждые 30—40 мин непрерывной работы вибраторы выключают на 5 мин для остывания мотора. Если электродвигатель быстро нагревается, нужно немедленно прекратить работу и вызвать электромонтера, иначе может перегореть обмотка электродвигателя и вибратор выйдет из строя.

У места бетонирования должны находиться запасные вибраторы, чтобы заменить вышедшие из строя.

При перерыве в работе и по окончании смены бетонщик должен тщательно очистить вибратор от налипшего раствора скребком и сухой тряпкой.

Ежедневно по окончании работы вибраторы сдают лицу, ответственному за их исправность и хранение. Все мелкие неисправности вибратора устраняют электромонтеры на месте работ или в ремонтной мастерской.

Характеристика вибраторов и область их применения

Глубинные вибраторы. Их применяют для уплотнения бетонной смеси в армированных и неармированных блоках массивных сооружений, фундаментах, колоннах, балках и изготовления железобетонных изделий. Широкое распространение получили электромеханические глубинные планетарные и дебалансные, а также пневматические вибраторы. Изготовляют глубинные вибраторы с двигателем, встроенным в корпус рабочей части или вынесенным из него. В последнем случае электродвигатель может быть соединен с рабочей частью жестким или гибким передаточным валом.

Электромеханические вибраторы. Ручные глубинные планетарные вибраторы с гибким валом ИВ-75, ИВ-66, ИВ-67 и ИВ-47 однотипны по конструкции и предназначены для уплотнения бетонных смесей с осадкой стандартного конуса 3—5 см.

Вибратор ИВ-75 служит для уплотнения бетонной смеси при изготовлении железобетонных изделий с шагом между стержнями арматуры 35—50 мм.

Вибратор ИВ-66 применяют при изготовлении густоармированных железобетонных конструкций и изделий с шагом между стержнями арматуры 40—100 мм и укладке бетонной смеси в стесненных условиях, а вибраторы ИВ-67 и ИВ-47 — при изготовлении средне

армированных и густоармированных (шаг между стержнями арматуры 60—100 см) железобетонных конструкций и изделий.

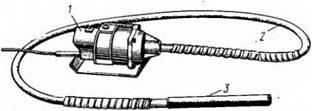

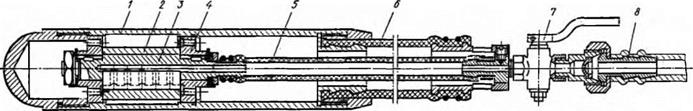

Вибратор ИВ-66 (рис. 47) состоит из электродвигателя 1, гибкого вала 2 и вибронаконечника 3. Корпус электродвигателя крепится к опорной плите, размеры которой выбраны так, что позволяют устанавливать электродвигатель на свежеуложенную бетон-

|

Рис. 47. Глубинный вибратор ИВ-66: I — электродвигатель, 2 — гибкий вал, 3 — внбронаконечиик |

|

Рис. 48. Малогабаритный электрифицированный трактор М-663Б с навесным пакетом вибраторов ИВ-90: і — резиновый амортизатор, 2 — хомут, 3 — вибратор ИВ-90, 4 — балка |

ную смесь без погружения в нее. К внешней электросети электродвигатель подключается через понижающий трансформатор, так как его обмотки рассчитаны на работу с напряжением 36 В. Для переноса электродвигатель снабжен рукояткой. Гибкий вал служит для передачи крутящего момента от электродвигателя к

шпинделю вибронаконечника. Он расположен внутри резинометаллической брони, концы которой заделаны в присоединительные муфты. Для защиты брони от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделю вибронаконечника.

шпинделю вибронаконечника. Он расположен внутри резинометаллической брони, концы которой заделаны в присоединительные муфты. Для защиты брони от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделю вибронаконечника.

Вибронаконечник вибратора представляет собой цилиндрический корпус с втулкой, по конусной поверхности которой планетарно обкатывается бегунок-дебаланс. Упругой муфтой бегунок-дебаланс соединен, со шпинделем. Конец шпинделя снабжен хвостовиком для соединения с гибким валом.

Вибраторы удобны в работе, так как масса вибронаконечника, который поддерживают на руках при виброуплотнении, небольшая.

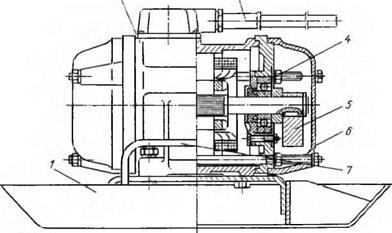

Подвесные глубинные планетарные вибраторы ИВ-90 имеют большую массу. Их подвешивают к крюку крана собранными в пакет из четырех штук или монтируют пакетом на раме малогабаритного электрифицированного трактора М-663Б (рис. 48).

Вибратор ИВ-90 (рис. 49) состоит из электродвигателя 7 и корпуса 3, соединенных резиновым амортизатором 6. Крутящий момент от вала электродвигателя передается дебалансу 2, колоколообразный конец которого обкатывается по внешней поверхности конического шипа (сердечника) /, закрепленного в нижней части корпуса Рис. 49. Глубинный вибратор вибратора.

ИВ-90: Вибраторы ИВ-90 предназначены

/-сердечник, 2 —дебаланс. З— для уПЛОТНЄНИЯ бОЛЬШИХ МЭСС ЖЄСТ — корпус, 4 — резино-металлическая „ J „

шарнирная ыуфта, 5 — приводной КОИ 06Т0НН0И СМЄСИ В М2ССИВНЫХ НЄ<ф-

шпиндель, 6 ‘ реЭИНОВЫЙ аморти — МИПППЯННЫУ бгтпкях затор, 7 —электродвигатель MlipOBdHHblX иликал.

Ручные глубинные дебалансные вибраторы со встроенным электродвигателем ИВ-78, ИВ-79 (рис. 50), ИВ-80 выполнены по одной конструктивной схеме. Вибратор состоит из корпуса 3 и рукоятки /, соединенных резинотканевым шлангом 2.

В корпусе, изготовленном из стальной трубы, помещен высокочастотный электродвигатель. Статор 4 электродвигателя (рис. 51) запрессован в корпусе, а обмотка его соединена кабелем 8 с выключателем 9. Кабель помещен внутри резинотканевого шланга 7, защищающего его от механических повреждений.

Вал с дебалансом 2 установлен на двух подшипниках, воспринимающих вынуждающую силу, создаваемую дебалансом. Ротор 5

|

Рис. 50. Глубинный вибратор ИВ-79: 1— рукоятка, 2“ шланг, ^—корпус |

электродвигателя помещен на валу, который одним концом опирается на дебалансный вал, другим — на подшипник.

Во время работы вибратор обычно удерживают одной рукой за резинотканевый шланг, а другой — за рукоятку. Конструкция вибратора обеспечивает защиту рук рабочего от воздействия вибрации.

Включение и выключение вибраторов производится пакетным выключателем 9, вмонтированным в герметичную коробку в верхней части вибратора. Электродвигатели вибраторов подключаются к преобразователям частоты тока, которые преобразуют переменный ток нормальной частоты (50 Гц) при напряжении 220/380 В в переменный трехфазный ток повышенной частоты (200 Гц) при напряжении 36 В.

Технические характеристики электромеханических глубинных вибраторов приведены в табл. 7.

Пневматические вибраторы. Ручные глубинные вибраторы ВП-1 и ВП-3 с планетарным механизмом возбуждения колебаний предназначены для тех же видов работ, что и глубинные вибраторы с электроприводом.

Вибратор ВП-1 (рис. 52) и ВП-3 однотипны по конструкции. Внутри цилиндрического корпуса 1 смонтирован планетарный вибровозбудитель — ротор-дебаланс 2. Воздух к каналу оси 3 вибровозбудителя подается по внутреннему шлангу 5, а удаляется через отверстия в щитах 4 и далее по наружному шлангу 6 в атмосферу.

Технические характеристики вибраторов приведены в табл. 8.

Поверхностные вибраторы. Их применяют при бетонировании

|

Таблица 7. Технические характеристики электромеханических глубинных вибраторов

|

|

Таблица 8. Технические характеристики пневматических глубинных вибраторов

|

неармированных или армированных одиночной арматурой перекрытий, полов, сводов, дорожных и аэродромных покрытий толщиной не более 25 см и конструкций с двойной арматурой толщиной не более 12 см.

Вибратор ИВ-91 (рис. 53) состоит из рабочей площадки 1 размерами 550X1050 мм и установленного на ней электродвигателя 2 мощностью 0,6 кВт. Вал электродвигателя снабжен двумя дебалансами 5, при вращении которых возникает вынуждающая сила колебаний величиной до 8,00 кН. Колебания от дебалансов через рабочую площадку передаются бетонной смеси. Масса вибратора 60 кг.

|

Рис. 51. Конструкция глубинного вибратора ИВ-79 со встроенным электродвигателем: |

7 — дно, J —дебаланс, 3 —корпус, 4 — статор электродвигателя, 5— ротор электродвигателя, 6 — уплотнение, 7 —шланг, 4 — кабель, 9 — вы-

ключатель, 10 — рукоятка

|

Рис. 52. Пневматический глубинный вибратор ВП-1: J — корпус, 2 — ротор-дебаланс, 3 — ось вибровозбудителя, 4 — щит, 5— ■ внутренний шланг, 6 — наружный шланг, 7 — кран, 8 — штуцер |

Вибратор питается переменным током нормальной частоты (50 Гц) и напряжением 36 В. Переход на низкое напряжение сделан для уменьшения возможности поражения электрическим током при работе с вибратором. Вибратор включают в сеть через понижающий трансформатор, поставляемый заводом вместе с вибратором, рубильником, установленным на распределительном щитке. Однако выключатель имеется и на самом вибраторе.

Обычно поверхностный вибратор обслуживает один рабочий.

|

2 J

Рис. 53. Поверхностный вибратор ИВ-91: 1 — рабочая площадка, 2 — электродвигатель, 3—токоподводящий кабель, 4 — шарикоподшипники, 5—дебаланс, 6 — корпус, 7— ручка |

Наружные вибраторы. При уплотнении бетонной смеси, укладываемой в тонкие элементы монолитных сооружений, изготовлении различных элементов сборного железобетона, для побуждения выгрузки сыпучих и вязких материалов из бункеров, бадей, автосамосвалов, привода вибрационных питателей, желобов, грохотов вибраторы устанавливают на опалубке, бункерах, воронках и других устройствах снаружи. Широкое распространение для этих целей получили электромеханические вибраторы общего назначения с круговыми и направленными колебаниями и пневматические прикрепляемые вибраторы.

Электромеханические вибраторы. Вибраторы с круговыми колебаниями ИВ-19, ИВ-21, ИВ-22, ИВ-24, ИВ-61, ИВ-68, ИВ-70, ИВ-76, ИВ-77 представляют собой мотор-вибраторы, на консольных концах вала ротора которых насажено по два дебаланса. Перемещая дебаланс на валу, регулируют величину его вращательного момента. Электродвигатель вибраторов рассчитан на напряжение 220/380 В. Масса вибраторов от 12 до 80 кг.

Выпускают также аналогичные вибраторы ИВ-21А, ИВ-70А,

рассчитанные на напряжение 36 В.

Вибраторы с направленными колебаниями (маятниковые) ИВ-35, ИВ-38А, ИВ-53, ИВ-74, ИВ-63 представляют собой вибраторы с выдвижными дебалансами и маятниковой подставкой. Вибратор соединен с опорной плитой и осью качания. Размах качания корпуса вибраторов вокруг оси ограничен амортизатором. Мощность электродвигателя вибраторов от 0,27 до 1,5 кВт, масса от 15 до 130 кг. Питаются они током напряжением 220/380 В.

Пневматические вибраторы. Пневматические прикрепляемые вибраторы ВП-2 и ВП-4 аналогичны по конструкции и имеют пневмодвигатель (ротор-дебаланс), заключенный в цилиндрический корпус с кронштейнами для крепления к вибрируе — мой конструкции, шланг для подачи сжатого воздуха и пусковое устройство — кран. Работают они при давлении 0,5 МПа. Масса вибраторов 3,5 и 10 кг. Выпускается также вибратор ВП-5 для уплотнения бетонных смесей при изготовлении труб. Его масса 23 kf.

Пневматические вибраторы просты по конструкции, надежны и эффективны в работе, имеют малую массу и большой срок службы, электробезопасны в работе и могут быть использованы во взрывоопасных условиях.

Конструкция вибраторов

Вибратор состоит из вибровозбудителя (вибрационного механизма) с двигателем и передачами, рабочего органа (или устройства) и во многих случаях амортизаторов.

Электромеханические вибровозбудители по конструктивному исполнению бывают дебалансные и планетарные.

Электромеханические вибровозбудители по конструктивному исполнению бывают дебалансные и планетарные.

Дебаланс ный вибровозбудитель (рис. 44) выполнен в виде одного или нескольких (до восьми) внецент — ренно насаженных на валу 4 электродвигателя грузов, называемых дебалансами 5.

При вращении дебалансов создаются круговые колебания (вибрация) с частотой, равной числу оборотов вала 4. Эти колебания через шарикоподшипники 6 передаются корпусу 1 вибратора и затем бетонной смеси.

Недостаток дебалансных вибровозбудителей — их недолговечность, обусловленная быстрым изнашиванием шарикоподшипников, которые работают в тяжелых условиях, особенно при большой частоте колебаний.

Круговые колебания вибровозбудителя могут быть преобразованы в направленные с помощью маятниковой подставки, шарнирно соединенной с вибровозбудителем. При таком присоединении вибровозбудитель передает бетонной смеси колебания в одном на-

правлении. В других направлениях вынуждающая сила передается только корпусу и вызывает лишь качание вибровозбудителя вокруг оси сопряжения с опорной плитой в одну и другую сторону.

Подставка может колебаться перпендикулярно основанию или под углом 45°.

Колебания, возникающие из-за качания корпуса, гасятся с помощью резиновых амортизаторов, устанавливаемых на оси шарнира. Эти же амортизаторы удерживают колебания корпуса в пределах определенного угла.

Планетарный вибровозбудитель (рис. 45) создает колебания бегунком 5 (дебалансом), обкатывающим корпус 1 вибратора по беговой дорожке 6. Причем обкатка бегунка может быть наружная (рис. 45, а) или внутренняя (рис. 45, б).

Планетарный вибровозбудитель (рис. 45) создает колебания бегунком 5 (дебалансом), обкатывающим корпус 1 вибратора по беговой дорожке 6. Причем обкатка бегунка может быть наружная (рис. 45, а) или внутренняя (рис. 45, б).

Бегунок, заклиненный на конце вала 4, получает вращение от вала 2 электродвигателя. Вал бегунка и вал электродвигателя имеют между собой гибкое соединение 3. Число обкаток не равно числу оборотов вала: чем ближе диаметр d бегунка к диаметру D беговой дорожки, тем большее число обкаток произойдет за один оборот вала бегунка. Каждая обкатка вызывает одно колебание вибратора.

Таким образом, если выбрать соответствующее соотношение диаметров беговой дорожки и бегунка, то при относительно небольшом числе оборотов вала электродвигателя можно получить высокую частоту колебания корпуса. В этом и состоит основное преимущество планетарных вибраторов. Наиболее выгоден принцип внутренней обкатки дорожки бегунком, позволяющий довести частоту колебаний до 15—20 тыс. в минуту.

Недостаток планетарного вибровозбудителя—проскальзывание бегунка при попадании даже незначительного количества смазочного материала на беговую дорожку, в связи с чем частота колебаний вибратора резко снижается. Кроме того, амплитуды колебаний в нем по длине наконечника распределяются неравномерно.

Вынуждающая сила колебаний в электромеханических вибровозбудителях, возникающих при вращении вала с дебалансами, растет пропорционально квадрату частоты колебаний. Так, при изменении частоты от 3 до 6 тыс. колебаний в минуту, т. е. в 2 раза, вынуждающая сила увеличивается в 4 раза. Однако износостой

кость вибровозбудителей при повышенных частотах колебаний резко падает.

По тому же принципу, что и электромеханические, работают вибраторы с двигателями внутреннего сгорания и ротационные пневматические и гидравлические вибраторы, снабженные турбин — кой. Вибраторы с двигателями внутреннего сгорания применяют в

неэлектрифицированных районах.

неэлектрифицированных районах.

Пневматический планетарный вибровозбудитель (рис. 46) состоит из полого ротора 3, неподвижной оси 2 с текстолитовой лопаткой 4 и щитов, смонтированных в корпусе 1. У пневматического двигателя ротор служит дебалансом, а ось — беговой дорожкой.

Лопатка, помещенная в продольном пазу оси, разделяет камеру на рабочую и выхлопную полости. Сжатый воздух по шлангу поступает сначала в рабочую полость А через отверстие в оси, затем в выхлопную полость Б и через боковые отверстия в щитах, расположенных в торцевых частях вибровозбудителя, идет на выхлоп.

Обычно пневматический планетарный вибратор возбуждает две частоты: высокую за счет планетарной обкатки и низкую за счет вращения ротора, выполненного неуравновешенным относительно собственной оси.