Архивы рубрики ‘АРМАТУРНЫЕ И БЕТОННЫЕ. РАБОТЫ’

Торкретирование, устройство набрызгбетона. и подводное бетонирование

Торкретирование или устройство набрызгбетона применяют при возведении тонкостенных железобетонных конструкций (резервуаров, сводов-оболочек) с односторонней опалубкой и для без — опалубочного закрепления туннельных выработок, образования плотного поверхностного слоя в сооружениях с повышенными требованиями к водонепроницаемости, замоноличивания швов, устранения дефектов в бетоне при ремонтно-восстановительных работах.

Торкретирование заключается в нанесении на поверхность бетона, железобетона, скалы под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета), устройство набрызгбетона — в нанесении бетонной смеси. Торкретирование и устройство набрызгбетона выполняют цементными смесями на плотных или пористых заполнителях по неар — мированной или армированной поверхности.

В состав раствора входят цемент, песок или гравий предельной крупностью до 5 мм (в виде исключения допускается применять заполнитель крупностью до 8 мм), а также добавки, ускоряющие схватывание и твердение его; в состав бетонной смеси помимо цемента и песка — крупный заполнитель размером не более 20 мм. Растворы или бетонные смеси приготовляют на порт — ландцементах любых видов марки не ниже 400, а также на расширяющемся и безусадочном цементах.

Из ускорителей схватывания и твердения цемента применяют хлористый кальций, жидкое стекло и другие добавки, вводимые в воду затворения.

Толщина слоев, одновременно наносимых при торкретировании, должна быть не более 15 мм при нанесении раствора на горизонтальные потолочные (снизу вверх) или вертикальные неар — мированные поверхности, 25 мм — на вертикальные армированные поверхности, а при набрызгбетоне — 50 мм при нанесении

![]() */.7»

*/.7»

бетонных смесей на горизонтальные потолочные поверхности (снизу вверх), 75 мм на вертикальные поверхности. При нанесении строительного раствора или бетонных смесей на горизонтальные поверхности сверху вниз толщину слоя не ограничивают.

Число и толщина слоев, характер смеси (раствор или бетонная смесь, вид и крупность заполнителя), тип армирования определены проектами сооружения и производства работ.

Подводным бетонированием называют укладку бетонной смеси под водой без производства водоотливных работ. Его применяют при строительстве подводных частей опор мостов, фундаментов, опор линий электропередач, строительных и ремонтных работах на гидротехнических сооружениях.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Бетонирование конструкций

Массивные конструкции и фундаменты. Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках-формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м2, устанавливаемые кранами.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых предусматривают в проекте. Каждый блок бетонируют без перерыва.

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов, которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключать возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Если закладные части не установлены перед бетонированием, то в бетоне устраивают штрабы, т. е. оставляют незабетониро — ванными участки конструкции, предназначенные для закладных частей. Штрабы бетонируют после установки в них закладных частей. Бетонируют конструкции горизонтальными слоями толщиной 0,3…0,4 м — Бетонную смесь в больших массивах уплотняют тяжелыми подвесными глубинными вибраторами ИВ-90, собранными в пакеты. Толщина уплотняемого слоя бетонной смеси достигает 1 м. Плоские или объемные вибропакеты, состоящие из четырех вибраторов, переставляют грузоподъемными кранами.

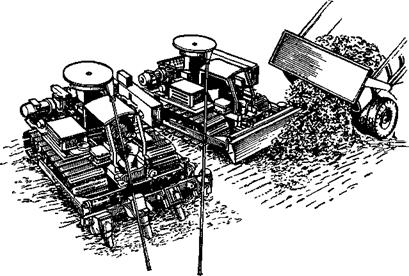

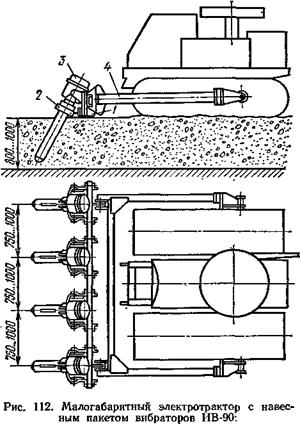

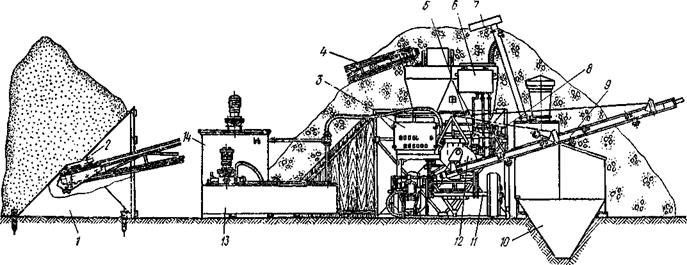

В гидротехническом строительстве при бетонировании больших неармированных блоков применяют машины, оборудованные пакетом вибраторов. На рис. 117 показано бетонирование блока гидротехнического сооружения с помощью малогабаритного электротрактора, оборудованного вибропакетом, и электротрактора, оборудованного отвалом. Бетонная смесь подается к месту укладки автобетоновозом.

|

Рис. 117. Бетонирование блока с помощью двух малогабаритных электротракторов |

При густом армировании применяют ручные глубинные вибраторы с гибким валом.

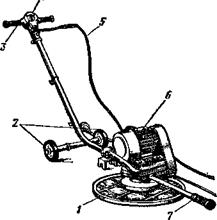

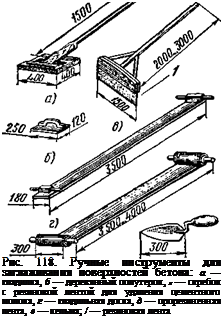

Верхнюю поверхность фундаментов уплотняют поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальными маячными досками (рис. 118), а также машинами СО-103 для затирки поверхности (рис. 119).

Подстилающий слой под полы и покрытия полов. Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют жесткие бетонные смеси.

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах — на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, за

битым в грунт. Маячные доски располагают на расстоянии 3…4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3…4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бе — тона в смежных полосах. Пе-

![]() ред бетонированием промежуточных полос маячные доски снимают.

ред бетонированием промежуточных полос маячные доски снимают.

|

*

Рис. 119. Машина СО-103 для затирки и выравнивания бетонных поверхностей: I — затирочный диск, 2 — съемные колеса, 3 — рукоятка управления, 4 — выключа тель, 5 — кабель, € — электродвигатель. 7 — вспомогательная рукоятка для перестановки машины |

Стены и перегородки. Стены и перегородки в разборно-переставной опалубке бетонируют без перерыва участками высотой не более 3 м.

Тонкие стены и перегородки толщиной менее 15 см, где применять хоботы невозможно, бетонируют ярусами высотой до 2 м. С одной стороны опалубку возводят сразу на всю высоту. К этой опалубке крепят арматуру. Вторую сторону опалубки возводят сначала на высоту одного яруса, а по окончании бетонирования яруса монтируют опалубку второго яруса и т. д. Уплотняют бетонную смесь глубинными или наружными вибраторами. Возобновляют бетонирование на следующем по высоте участке стены или перегородки лишь после устройства рабочего шва.

При необходимости бетонирования без рабочих швов участков стен и перегородок высотой более 3 м необходимо устраивать перерывы в работе для осадки бетонной смеси. Продолжительность перерывов должна быть не менее 40 мин и не более 2 ч.

При бетонировании стен резервуаров для хранения жидкостей необходимо непрерывно укладывать бетонную смесь на всю высоту слоями высотой не более 0,8 длины рабочей части вибратора. В исключительных (аварийных) случаях разрешается устраивать рабочий шов с последующей тщательной обработкой его поверхности.

Стыки стен и днища резервуаров выполняют в местах, предусмотренных проектом.

В больших резервуарах окружность делят на секции вертикальными швами и бетонируют секционйо, но лучше и такие резервуары бетонировать по всей окружности непрерывно.

Для придания поверхностям днищ и стен резервуаров большей водонепроницаемости применяют железнение.

Стены в вертикально-скользящей (подвижной) опалубке начинают бетонировать, наполняя форму бетонной смесью на половину ее высоты, в два или три слоя с уплотнением вибраторами. На укладку двух (трех) слоев бетонной смеси по всему периметру следует затрачивать не более 3,5 ч. Затем опалубку отрывают и поднимают (непрерывно) со скоростью 30…60 см/ч до момента заполнения опалубки бетонной смесью на всю высоту.

В дальнейшем бетонную смесь укладывают в форму непрерывно слоями по 200…250 мм, не доходя до ее верха на 50 мм. Слои укладываемой бетонной смеси принимают по высоте не более 200 мм в тонких стенах (толщиной до 200 мм) и не свыше 250 мм в остальных конструкциях. Следующий по высоте слой начинают укладывать только после окончания укладки предыдущего на заданную высоту по всему периметру опалубки.

Колонны. Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м, колонны любого сечения с перекрещивающимися хомутами, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При большей высоте участков колонн, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетонирования к стержням арматуры вязальной проволокой, заложенной ‘в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только с трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над

![]()

![]()

колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до — установки арматуры примыкающих к ним балок.

колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до — установки арматуры примыкающих к ним балок.

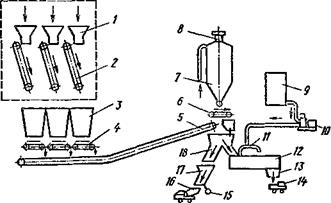

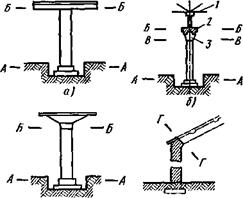

Колонны бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А—А (рис. 120, а) или у низа прогонов и балок Б—Б.

В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А—А (рис. 120,6), на уровне верха подкрановых балок Б—Б или на уровне низа консолей (выступов) В—В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А—А (рис. 120, в) и низа капителей Б—В. Капитель следует бетонировать одновременно с плитой перекрытия.

Рамные конструкции возводят с перерывом между бетонированием колонн (стоек) и ригелей рам, устраивая рабочие швы у низа или верха скоса (вута) Г — Г (рис. 120, г).

Перекрытия и отдельные балки. Перекрытия (балки и плиты), монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1…2 ч после бетонирования колонн и стен из-за необходимости первоначальной осадки уложенной в них бетонной смеси.

Балки (прогоны) и плиты ребристых перекрытий бетонируют одновременно. Балки, арки и тому подобные конструкции при высоте более 80 см бетонируют отдельно от плит, устраивая рабочие швы на 2…3 см ниже уровня нижней поверхности плиты, а при наличии в плите вутов — на уровне низа вута плиты.

Для образования защитного слоя в балках и прогонах применяют специальные прокладки, изготовленные из цементного раствора, на которые устанавливают арматуру. Бетонщики по мере бетонирования слегка встряхивают арматуру с помощью металлических крючьев, следя за тем, чтобы под арматурой образовался защитный слой бетона необходимой толщины.

В балки и прогоны бетонную смесь укладывают горизонтальными слоями толщиной 30…50 см в зависимости от типа применяемого вибратора. Если балки густо армированы, то при бетонировании применяют глубинные вибраторы ИВ-66. В прогонах и балках больших размеров бетонную смесь уплотняют вибраторами ИВ-67 или ИВ-79. В местах пересечения арматуры прогонов и балок бетонную смесь уплотняют штыкованием, если невозможно применять вибраторы.

Уплотнение бетонной смеси

Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности. Удаление попавшего воздуха и компактное расположение составляющих бетон материалов достигается уплотнением бетонной смеси. От качества уплотнения зависит плотность бетона, а следовательно, его прочность и долговечность.

Уплотняют бетонную смесь вибрированием, сообщая ее частицам в течение определенного времени часто повторяющиеся колебания небольшой величины. Механизмы, создающие вибрационные колебания, называются вибраторами.

В результате вибрирования бетонная смесь становится текучей, т. е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под действием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой. Воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Режим вибрационного уплотнения бетонной смеси характеризуется амплитудой колебаний (наибольшим удалением колеблющейся точки от центра колебаний) бетонной смеси, частотой колебаний и продолжительностью вибрирования. Необходимая продолжительность вибрирования зависит от его интенсивности, которая определяется величиной амплитуды и частотой колебаний. Оптимальные величины амплитуды и частоты колебаний в свою очередь зависят от размера частиц и подвижности бетонной смеси. Для смесей с крупными фракциями заполнителей, а также для малоподвижных и жестких бетонных смесей необходима более низкая частота колебаний с наибольшей амплитудой (до 0,7 мм), а для смесей с мелкими фракциями и для подвижных бетонных смесей — наиболее высокая частота с меньшей амплитудой (от 0,15 до .0,4 мм)..

У большинства применяемых вибраторов частота колебаний соответствует средним по величине частицам бетонной смеси. Вибраторы для уплотнения бетонной смеси выпускают с частотой колебаний от 25 до 333 Гц.

По способу воздействия на бетонную смесь вибраторы подразделяют на

глубинные с погружаемым в бетонную смесь и передающим ей колебания вибронаконечником или корпусом;

поверхностные, устанавливаемые на уложенную бетонную смесь и передающие ей колебания. через рабочую площадку;

наружные, прикрепляемые к опалубке болтами или другим захватным устройством и передающие бетонной смеси колебания через опалубку.

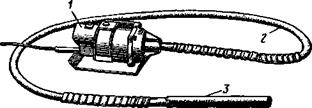

Рис. 107. Ручной глу-

Рис. 107. Ручной глу-

бинный вибратор с

гибким валом:

І — электродвигатель, 2 —

гибкий вал. 3 — виброна-

конечиик

Вибраторы, применяемые для уплотнения бетонной смеси, могут быть электрические и пневматические.

Глубинные вибраторы. Применяют глубинные вибраторы для уплотнения бетонной смеси при укладке ее в монолитные армированные и неармированные блоки массивных сооружений, фундаменты, колонны, балки и при изготовлении сборных железобетонных изделий.

Выпускают ручные электрические глубинные вибраторы с гибким валом, ручные со встроенным двигателем и подвесные тяжелого типа. Пневматические глубинные вибраторы бывают только ручные.

Электрические ручные глубинные вибраторы с гибким валом (рис. 107) однотипны по конструкции и состоят из приводного электродвигателя /, гибкого вала 2 и вибронаконечника 3. Корпус электродвигателя прикреплен к опорной плите, размеры которой позволяют устанавливать электродвигатель на свежеуложенную бетонную смесь без погружения в нее. К внешней сети электродвигатель подключают через понижающий трансформатор, так как его обмотки рассчитаны на работу с напряжением 36 В (42 В). Для переноса электродвигатель снабжен рукояткой. Гибкий вал передает крутящий момент от электродвигателя к шпинделю вибронаконечника. Кроме того, за гибкий вал вибратор удерживается при работе. Гибкий вал расположен внутри резинометаллической футеровки, концы которой заделаны в присоединительные муфты. Для защиты футеровки от резких перегибов оба ее конца защищены металлическими спиралями или резиновыми втулками. На концах гибкого вала расположены наконечники для присоединения к валу электродвигателя и шпинделя вибронаконечника*

ІШ

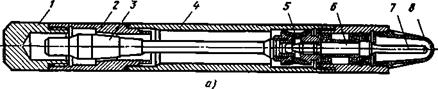

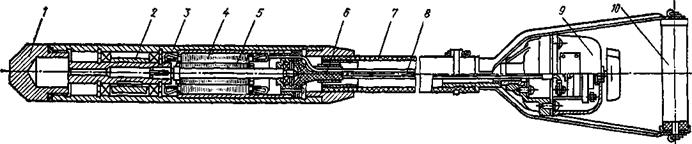

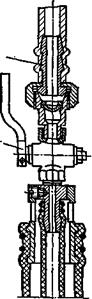

Вибронаконечники (рис. 108) вибратора (являющиеся вибрационными механизмами) можно выполнять с обкаткой бегунка-деба — ланса 4 по конической втулке 5, неподвижно закрепленной в корпусе 1 вибронаконечника (вибраторы с «наружной» обкаткой), или по коническому пальцу 6, неподвижно закрепленному в корпусе 1 (вибраторы с «внутренней» обкаткой).

![]()

Бегунок-дебаланс получает вращение от гибкого вала экектродви — гателя через шпиндель 2. Бегунок — дебаланс 4 соединен упругой муфтой 3 со шпинделем 2, опирающимся на шарикоподшипники.

Бегунок-дебаланс получает вращение от гибкого вала экектродви — гателя через шпиндель 2. Бегунок — дебаланс 4 соединен упругой муфтой 3 со шпинделем 2, опирающимся на шарикоподшипники.

В результате планетарного движения бегунка-дебаланса (вокруг своей оси и одновременно по конической втулке или пальцу) возбуждаются колебания вибронаконечника. Каждая обкатка вызывает одно колебание вибронаконечнкка. Частота обкаток не равна частоте вращения гибкого вала: чем ближе диаметр d бегунка-дебаланса к диаметру D конической втулки или диаметр d бегунка-дебаланса к диаметру D конического пальца, тем больше частота обкатки при одной и той же частоте вращения гибкого вала.

Таким образом, если выбрать соответствующее соотношение диаметров бегунка-дебаланса и конической втулки или конического пальца, то при относительно небольшой частоте вращения вала электродвигателя можно получить, высокую частоту колебаний вибратора. Наиболее выгоден принцип «внутренней» обкатки, позволяющий доводить частоту колебаний до 333 Гц.

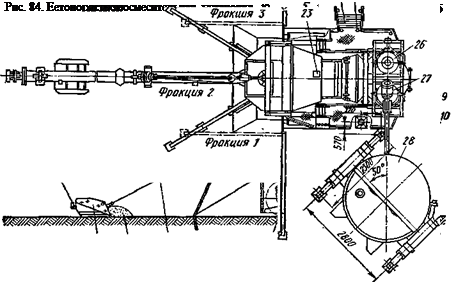

Вибронаконечники с обкаткой бегунка-дебаланса по конической втулке и по коническому пальцу показаны на рис. 109.

Вибраторы с гибким валом применяют для уплотнения бетонной смеси при изготовлении густоармированных железобетонных конструкций и изделий и укладке бетонной смеси в стесненных условиях.

Тип вибратора для конкретных условий выбирают, учитывая шаг между стержнями арматуры: диаметр вибронаконечника вибратора должен быть меньше расстояния в свету между стержнями арматуры в бетонируемой конструкции в 1,5 раза.

Вибраторы с гибким валом удобны в работе, так как при уплотнении бетонной смеси приходится переставлять с одной позиции на другую лишь вибронаконечник, масса которого небольшая, а тяжелый электродвигатель переставляется значительно реже.

Ручные глубинные вибраторы со встроенным электродвигателем включают в себя дебалансный вибрационный механизм, выполненный в виде одного внецентренно насаженного на валу груза, называемого дебалансом. При вращении дебаланса создаются круговые колебания (вибрация) с частотой, равной частоте вращения вала. Эти колебания через шарикоподшипники передаются корпусу вибратора и затем бетонной смеси.

|

|

|

Рис. 109. Вибронаконечники: а — с обкаткой бегунка-дебаланса по конической втулке, б— с обкаткой бегунка-дебаланса по коническому пальцу; t — дно, 2 — коническая втулка, 3 — бегунок-дебаланс, 4 — корпус, 5 — муфта, 6 — шпиндель, 7 — хвостовик, 8 — колпачок, 9 — конический палец |

У вибраторов ИВ-102 дебалансный вал приводится во вращение опирающимся на него валом электродвигателя. У вибраторов ИВ-103, ИВ-59 ротор электродвигателя установлен на консольной части вала с дебалансом.

Вибратор ИВ-102 (рис. 110) состоит из корпуса 3 и рукоятки 10, соединенных резинотканевым шлангом 7.

В корпусе, изготовленном из стальной трубы, помещен высокочастотный электродвигатель. Статор 4 электродвигателя запрессован в корпусе, а обмотка его соединена кабелем 8 с выключателем 9. Кабель помещен внутри резинотканевого шланга 7, защищающего от механических повреждений.

Включают и выключают вибратор пакетным выключателем 5, вмонтированным в герметичную коробку верхней части вибратора.

Электродвигатель вибратора подключается к преобразователю частоты тока, который трансформирует переменный ток нормальной частоты (50 Гц) при напряжении 220/380 В в переменный трехфазный ток повышенной частоты (200 Гц) при напряжении 36 В.

Во время работы вибратор удерживают одной рукой за резинотканевый шланг, а другой—за рукоятку. Конструкция вибратора позволяет защищать руки рабочего от воздействия вибрации.

|

|

|

|

|

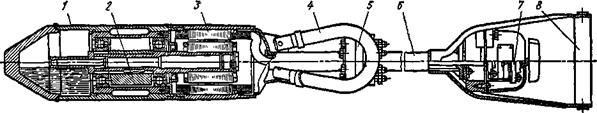

Вибраторы ИВ-103, ИВ-59 (рис. 111) состоят из корпуса 1 и штанги 6, на конце которой предусмотрены выключатель 7 и рукоятка 8.

Корпус вибратора герметически закрыт. Внутри корпуса помещены дебалансный возбудитель колебаний и электродвигатель 3.

|

І — резиновый амортизатор, 2 —хомут, 3 — вибратор ИВ-90, 4 — рама |

Благодаря амортизатору 5 колебания корпуса не передаются на верхнюю рукоятку 8.

Масса вибраторов со встроенным электродвигателем вдвое превышает массу вибронаконечника вибраторов с гибким валом, в связи с чем работать такими вибраторами физически труднее.

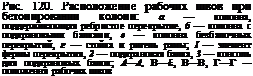

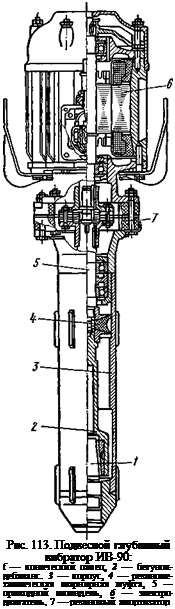

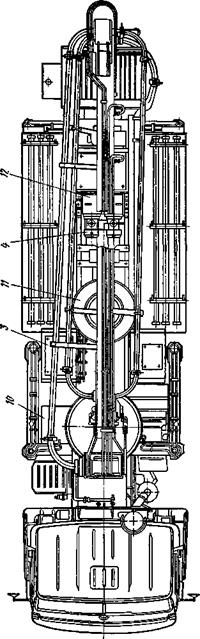

Подвесной глубинный вибратор ИВ-90 массой 130 кг подвешивают к грузоподъемному механизму, в качестве которого применяют навесное оборудование малогабаритных тракторов (рис. 112) и электровездеходов. Предварительно четыре вибратора собирают в плоские или объемные пакеты.

т

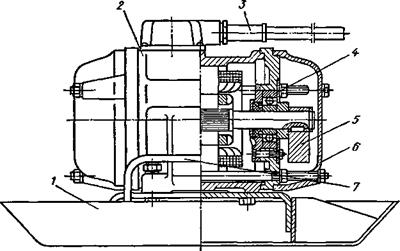

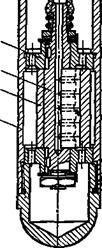

Вибратор ИВ-90 (рис. ИЗ) предназначен для уплотнения больших масс жесткой бетонной смеси в массивных неармированных блоках и состоит из электродвигателя 6 и корпуса 5, соединенных резиновым амортизатором 7. Крутящий момент от вала электродвигателя передается бегунку-дебалансу 2, колоколообразный конец которого планетарно обкатывается по внешней поверхности конического пальца (сердечника) 1, укрепленного в нижней части корпуса вибратора. При этом возбуждаются колебания корпуса с частотой 133 Гц и возникает вынуждающая сила колебаний, равная 21000 Н.

Электродвигатель вибратора рассчитан на напряжение 220/380 В при частоте тока 50 Гц. Мощность электродвигателя 2,8 кВт. Диаметр корпуса вибратора 133 мм, длина корпуса—1100 мм.

Электродвигатель вибратора рассчитан на напряжение 220/380 В при частоте тока 50 Гц. Мощность электродвигателя 2,8 кВт. Диаметр корпуса вибратора 133 мм, длина корпуса—1100 мм.

Ручные глубинные пневматические вибраторы ВП-

1 и ВП-3 предназначены для тех же работ, что и ручные глубинные электрические вибраторы.

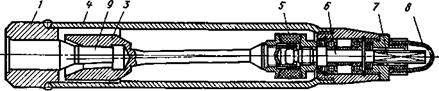

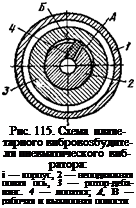

Вибратор ВП-1 (рис. 114) и вибратор ВП-3 однотипны по конструкции. Внутри цилиндрического корпуса / смонтирован планетарный вибровозбудитель — ротор-дебаланс

2 и неподвижная полая ось 3. Воздух к каналу оси 3 подается по внутреннему шлангу 5, а удаляется через отверстия в щитах 4 и далее по наружному шлангу 6 в атмосферу.

Ротор-дебаланс 3 (рис. 115), изготовленный в виде втулки, играет роль бегунка-дебаланса, обкатывающегося планетарно вокруг неподвижной оси 2, закрепленной в щитах корпуса L

Текстолитовая лопатка 4, помещенная в продольном пазу неподвижной оси 2, разделяет пространство между ротором-дебалансом 3 и неподвижной осью 2 на рабочую полость А и выхлопную полость Б. Сжатый воздух, поступая через

канал в неподвижной оси, давит на текстолитовую лопатку и проходит по пазам текстолитовой лопатки в рабочую полость А, отжимая текстолитовую лопатку и ротор-дебаланс 3 от неподвижной оси 2 и заставляя ротор-дебаланс обкатываться внутренней поверхностью по неподвижной оси. Это вызывает колебания корпуса вибратора.

![]()

![]()

![]() Отработанный воздух из выхлопной полости Б направляется в атмосферу.

Отработанный воздух из выхлопной полости Б направляется в атмосферу.

Поверхностные вибраторы. Их применяют при бетонировании неармиро — ванных или армированных одиночной арматурой перекрытий, полов, сводов, дорожных и тому подобных покрытий толщиной не более 25 см и конструкций с двойной арматурой толщиной не более 12 см.

Вибратор ИВ-91 (рис. 116) состоит из рабочей площадки 1 размерами 1050X550 мм и установленного на ней электродвигателя 2 мощностью 0,6 кВт. Вал электродвигателя снабжен двумя дебалансами 5, при вращении которых возникает вынуждающая сила колебаний величиной до 8000 Н. Колебания от дебалансов с частотой 47 Гц через рабочую площадку передаются бетонной смеси. Масса вибратора 60 кг.

Электродвигатель рассчитан на напряжение 36 В при частоте тока 50 Гц. На это напряжение вибратор переводят, включая в сеть через понижающий трансформатор, поставляемый заводом вместе с вибратором.

Наружные вибраторы. При уплотнении бетонной смеси, укладываемой в тонкие элементы монолитных сооружений, изготовлении различных элементов сборного железобетона для побуждения выгрузки сыпучих и вязких материалов из бункеров, бадей, лотков вибраторы устанавливают на опалубке, бункерах, воронках и других устройствах снаружи. Широко распространены для этих целей электрические вибраторы общего назначения с

круговыми и направленными колебаниями, приведенные выше, и пневматические прикрепляемые вибраторы.

Пневматические прикрепляемые вибраторы ВП-2 и ВП-4 аналогичны по конструкции. Они снабжны пневмодвигателем (ротором — дебалансом), заключенным в цилиндрический корпус с кронштейнами для крепления к вибрируемой конструкции, шлангом для подачи сжатого воздуха и пусковым устройством — краном. Работают они при давлении 0,5 МПа. Масса вибраторов 3,5 и 12 кг.

Выпускают также вибраторы ВП-5 массой 23 кг для уплотнения бетонных смесей при изготовлении труб и вибраторы ИВ-41 массой 15 кг для распределения бетонной смеси.

Выпускают также вибраторы ВП-5 массой 23 кг для уплотнения бетонных смесей при изготовлении труб и вибраторы ИВ-41 массой 15 кг для распределения бетонной смеси.

Пневматические вибраторы просты по конструкции, надежны, эффективны в работе и долговечны. Так как они электробез — опасны в работе, то могут быть использованы во взрывоопасных условиях.

Основные правила уплотнения бетонной смеси вибраторами заключаются в следующем.

Глубинными вибраторами уплотняют бетонную смесь путем вертикального или немного наклонного погружения вибронаконечника (корпуса) в уплотняемый слой с частичным заглублением (на 5… 10 см) в ранее уложенный и еще не схватившийся слой бетона.

Длительность нахождения вибратора на одной позиции должна быть такой, чтобы при данной подвижности или жесткости бетонкой смеси и толщине прорабатываемого слоя было обеспечено достаточное ее уплотнение.

Основные признаки, характеризующие достаточное уплотнение, это прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.

В зависимости от подвижности или жесткости бетонной смеси продолжительность вибрирования на одной позиции для различных смесей ориентировочно может быть принята от 20 до 40 с. Чем меньше подвижность смеси и чем выше показатель жесткости, тем больше продолжительность вибрирования. Если время вибрирования меньше указанного, то смесь недостаточно уплотнится, если больше — она может расслоиться.

Окончив уплотнение на одной позиции, вибратор переставляют на следующую. Расстояние между последовательными позициями вибратора не должно превышать полуторного радиуса его действия. Радиусом действия вибратора называют расстояние от вибратора до того места в бетонной смеси, где еще заметно его уплотняющее действие.

Радиус действия зависит от типа вибратора и подвижности или жесткости бетонной смеси и равняется примерно 4…5 диаметрам вибронаконечника (корпуса).

Вынимать глубинный вибратор из бетонной смеси при перестановке нужно медленно, не выключая электродвигатель, чтобы пространство, освобождаемое вибронаконечником, успело заполниться бетонной смесью. Особенно тщательно следует прорабатывать бетонную смесь в местах с густой арматурой, у ртенок и в

|

Рис. 116. Поверхностный вибратор ИВ-91: і — рабочая площадка, 2 — электродвигатель, 3 — токоподводящий кабель, 4 — шарикоподшипник, Ь — дебаланс, 6 — корпус, 7 — ручка |

углах опалубки. Глубинный вибратор устанавливают на расстоянии не более 5… 10 см от стенок опалубки.

Если расположение арматуры в конструкциях не позволяет надлежащим образом уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием.

Работаюший вибратор не должен касаться стержней арматуры, так как вибрация может нарушать сцепление арматуры с бетоном. Уплотнение бетонной смеси ведут по строгой системе, чтобы не допустить пропусков. Каждому бетонщику отводят для проработки определенный участок, в границах которого он ведет уплотнение полосами, располагая их вдоль опалубки или вдоль рядов арматуры. Переставляя вибратор вдоль полосы, бетонщик должен выдерживать требуемое расстояние.

Поверхностными вибраторами бетонную смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного участка на 10…20 см. Продолжительность вибрирования одной позиции такими вибраторами в зависимости от подвижности смеси составляет примерно 30…60 с,

конец вибрирования определяют по внешним признакам уплотнения бетонной смеси.

Переставляют поверхностный вибратор следующим образом: проволочным крючком подцепляют ручку и рывком отрывают вибратор от бетона. Затем с помощью того же крючка переставляют вибратор на соседнее место.

Наружными вибраторами, прикрепляемыми к опалубке, прорабатывают бетонную смесь на расстояние до 15 см вглубь от опалубки. Вибраторы крепят к опалубке в средней части слоя и затем переставляют на толщину укладываемого слоя.

Наружный вибратор должен быть прочно укреплен на опалубке, так как в противном случае эффективность его работы резко снижается. Продолжительность вибрирования наружным вибратором 50…90 с.

Оборудование для подачи и распределения бетонной смеси

При подаче смеси с помощью грузоподъемных кранов используют неповоротные или поворотные бадьи.

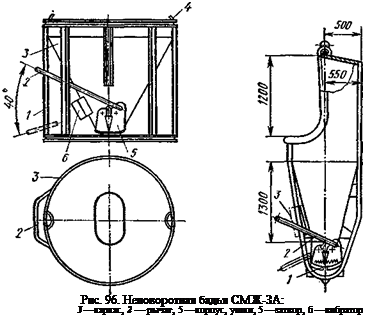

Неповоротные бадьи загружаются бетонной смесью из транспортных средств с помощью перегрузочных устройств-эстакад, обеспечивающих достаточную высоту разгрузки. Вместимость неповоротных бадей от 0,5 до 8 м8. Конструкция их одинакова, различаются они размерами и устройством затвора. На рис. 96 показана неповоротная бадья СМЖ-ЗА вместимостью 1,2 м8. Бадья состоит из каркаса 1, к которому приварен корпус 3 цилиндроконической формы, закрываемый снизу затвором 5. Затвором управляют с помощью рычага 2. При подъеме бадьи используют ушки 4.

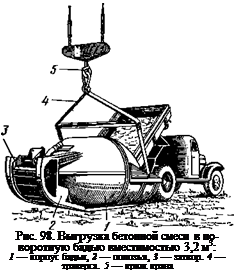

Поворотные бадьи (рис. 97) выпускают той же вместимости, что и неповоротные, и, кроме того, 2 и 4 м8. Для загрузки бетонной смеси они не требуют устройства перегрузочных эстакад, а подаются грузоподъемным краном, который опускает и устанавливает бадьи в горизонтальное положение.

Автобетоновоз или автосамосвал с кузовом, вместимость которого соответствует вместимости бадьи, задним ходом подъезжает к ней и разгружается (рис. 98). Затем кран поднимает бадью и в вертикальном положении подает ее к месту выгрузки. Корпус 1

бадьи опирается на полозья 2, которые служат направляющими при подъеме бадьи в вертикальное положение.

|

При разгрузке бадей меньшей вместимости, чем автобетоновозы, размещают в зоне действия крана сразу несколько бадей вплотную одну к другой с расчетом, чтобы суммарная вместимость

Рис. 97. Поворотная

бадья вместимостью

1 м3:

І — затвор, 2 — рукоятка

затвора, 3 — вибратор

их равнялась вместимости автобетоновоза. В этом случае автобетоновоз загружает бетонной смесью одновременно все подготовленные бадьи и затем кран поочередно подает их к месту выгрузки.

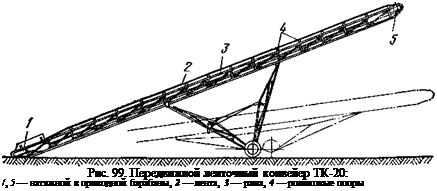

Ленточные кенвейеры передвижного типа ТК — 20 (рис. 99) применяют для подачи бетонной смеси в основном при бетонировании конструкций с небольшими размерами в плане (точечные конструкции). Длина конвейеров от 5,7 до 15,35 м, ширина гладкой или ребристой ленты 400…500 мм. Такие конвейеры могут подавать бетонную смесь на высоту от 2,1 до 5,5 м.

Основным рабочим органом конвейера служит гибкая прорезиненная лента 2, огибающая приводной 5 и натяжной 1 барабаны и опирающаяся на поддерживающие верхние роликовые опоры 4 желобчатого типа и нижние плоские роликовые опоры.

Движение ленте передается от приводного барабана за счет трения между его поверхностью и лентой. Величину этой силы регулируют путем натяжения ленты винтовыми устройствами. При

водной барабан связан с электродвигателем с помощью системы передач или редуктора.

Бетонную смесь загружают на ленту конвейера из емкостей через питатели автобетоносмесителей, снабженных лотками и другими устройствами, позволяющими равномерно и непрерывно подавать бетонную смесь на ленту слоем, толщина которого близка к предельно допускаемой конструкцией конвейера.

Бетонную смесь загружают на ленту конвейера из емкостей через питатели автобетоносмесителей, снабженных лотками и другими устройствами, позволяющими равномерно и непрерывно подавать бетонную смесь на ленту слоем, толщина которого близка к предельно допускаемой конструкцией конвейера.

Бар абаны конвейер а

оборудуют устройствами, полностью очищающими ленту от цементного раствора, возвращаемого в состав подаваемой бетонной смеси.

|

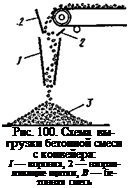

Во избежание расслоения бетонной смеси ее подвижность при подаче конвейерами не должна превышать 6 см. Углы наклона конвейеров не должны быть больше при подъеме смеси подвижностью до 4 см — 18°, 4…6 см —15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь в случае специальных указаний в проекте производства работ. Скорость движения ленты не должна превышать 1 м/с. При выгрузке с конвейера (рис. 100) применяют направляющие щитки 2 или воронку 1 высотой не менее 0,6 м. Устройство односторонних направляющих щитков или козырьков, а также свободное падение бетонной смеси с конвейера не допускаются.

Для предупреждения преждевременного изнашивания ленты конвейера узел загрузки надо устраивать с таким расчетом, чтобы высота падения смеси на ленту была по возможности наименьшей. Ленту необходимо загружать симметрично, иначе она может неравномерно вытянуться в продольном направлении. Для этого с обеих сторон ленты на участке ее загрузки устраивают направляющие борта, обшитые полосками резины.

Передвижные ленточные конвейеры, подавая с одной позиции бетонную смесь, ие распределяют ее по площади бетонируемой конструкции. Чтобы избежать этого, необходимо переставлять конвейер в процессе подачи, что требует дополнительных затрат труда и вызывает задержки в бетонировании.

Передвижные ленточные конвейеры, подавая с одной позиции бетонную смесь, ие распределяют ее по площади бетонируемой конструкции. Чтобы избежать этого, необходимо переставлять конвейер в процессе подачи, что требует дополнительных затрат труда и вызывает задержки в бетонировании.

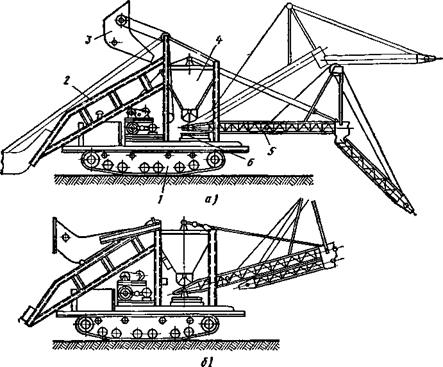

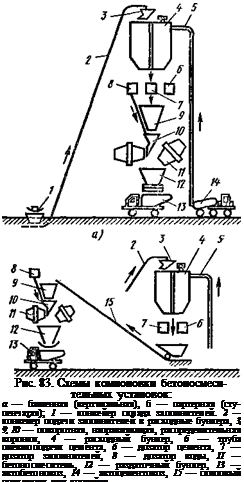

Самоходные ленточные бетоноукладчики на базе тракторов и экскаваторов, предназначаемые для бетонирования разнообразных конструкций нулевого никла, расположенных в траншеях и котлованах, а также на уровне и несколько выше уровня земли, выпускают для механизации процесса распределения бетонной смеси в бетонируемой конструкции при подаче ее конвейерами.

Основная рабочая часть бетоноукладчика — лента конвейера, смонтированная на подъемно-поворотной стреле.

Бетоноукладчик (рис. 101), смонтированный на базе гусеничного трактора ДТ-75, снабжен стрелой с вылетом 11 м. Стрела оборудована конвейерной лентой шириной 500 мм. Бетонная смесь подается ковшом скипового подъемника в вибробункер, а из него поступает на ленту конвейера. Вместимость вибробуикера 1,6 м8.

Предельная высота подачи смеси 5,5 м, угол поворота стрелы в плане 100°, производительность бетоноукладчика 11 м8/ч. В транспортном положений конвейер складывается.

Бетоноукладчик СБ-131 смонтирован на тракторе Т-130.1.Г. Конвейер поворотно-подъемный, складной с лентой шириной 500 мм. Вылет стрелы конвейера 12 м. Бетонная смесь подается опрокидным ковшом вместимостью 2 м8 и с помощью ленточного питателя поступает на ленту конвейера.

Предельная высота подачи смеси 3,7 м, угол поворота стрелы в плане 160°, производительность бетоноукладчика 10 м8/ч. Бетоноукладчик может работать при температуре окружающей среды до —40°С, при этом ковш прогревается выхлопными газами двигателя трактора.

Бетононасосы можно применять для подачи бетонной смеси во все виды конструкций при интенсивности бетонирования ие менее 6 м8/ч, а также в стесненных условиях и в местах, недоступных другим средствам механизации.

Основные преимущества поршневых насосов с гидравлическим приводом по сравнению с поршневыми насосами с механическим приводом — незначительные динамические нагрузки на механизмы и детали насоса и бетоновода и гарантированное максимальное давление, превышение которого исключается. Эти два обстоятельства способствуют надежной работе насоса без поломок и аварий.

|

Рис. 101. Схема бетоноукладчика: а — в рабочем положении, 6 — в транспортном положении; t — гусеничное ходовое оборудование, 2 — направляющая подъемного ковша, 3 — ковш, 4 — вибробункер, 5 — конвейер, € — поворотная платформа (выносные опоры не показаны); тонкими линиями показані»! положения механизме» в процессе работы |

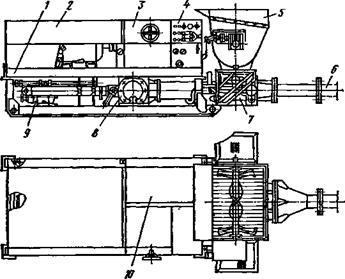

Бетононасос СБ-95А (рис. 102) представляет собой двухцилиндровый поршневой механизм с маслогидравлическим приводом. При движении поршней бетонная смесь из приемного бункера і (рис. 103) под действием силы тяжести и создающегося в цилиндрах разрежения поочередно засасывается в один из транспортных цилиндров 4 бетононасоса, а оттуда поршнем подается в бетоновод. Оба поршня работают синхронно в противоположных направлениях, т. е. когда один поршень всасывает смесь из приемного бункера, другой нагнетает ее в бетоновод.

Поршни транспортных цилиндров 4 приводятся в действие от гидроцилиндров 2, поршни некоторых получают возвратно-поступательное движение за счет подачи масла и жестко связаны через штоки с поршнями транспортных цилиндров.

Поток бетонной смеси при тактах всасывания и нагнетания изменяется с помощью двух шиберных пластин: вертикальной 5 и горизонтальной 7. Вертикальная пластина поочередно перекры-

|

Рис. 102. Бетононасос СБ-95А: |

1 — рама, 2 — кожух, 3 — бак для масла, 4 — электрошкаф с пультом управления, S — при-

емный бункер, 6 — бетоновод, 7 — распределительное устройство, 8 — цилиндропоршневая

группа, 9 — промывочное устройство, Ю — бак для воды

|

Рис. 103. Схема работы бетононасоса СБ-95А: |

а — такт всасывания бетонной смеси в левый цилиндр н нагнетания из правого, б — такт всасывания бетонной смеси в правый цилиндр и нагнетания из левого; 1 — приемный бункер, 2 — приводные гидроцилиндры, 3 — камера с промывочной водой, 4 — транспортный цилиндр, 5, 7 — вертикальная н горизонтальная шиберные пластины, 6 — гидроцилиндр

шиберной пластины

|

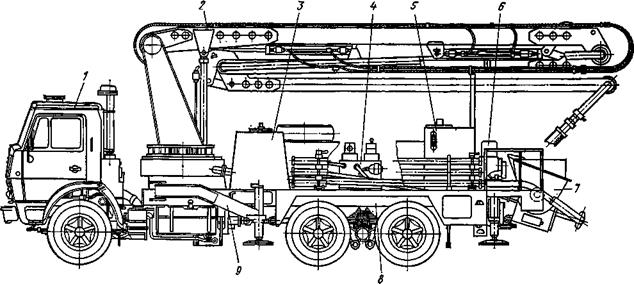

/ — автомобиль КамАЗ-53213, 2 — стрела, 8 — гидроба#, 4 — блок управления, 5 — водяной бак, 6 ~ компрессор, 7 — приемная воронка, 8 — рама, 9 —выносная опора, 10 — пульт контроля и управления, —запасное колесо, 12 — цилиндропоршневая

группа

вает выходные отверстия транспортных цилиндров, горизонтальная — отверстия приемного бункера.

вает выходные отверстия транспортных цилиндров, горизонтальная — отверстия приемного бункера.

Для улучшения всасывания бетонной смеси в приемном бункере предусмотрен побудитель, состоящий из горизонтального лопастного вала и привода.

В комплекте с бетононасосом завод-изготовитель поставляет бетоновод из труб диаметром 150 мм. Бетононасос может подавать бетонную смесь по бетоново — ду на расстояние по горизонтали до 300 м, по вертикали до 50 м.

Бетононасос СБ-123 работает по такой же схеме, что и бетононасос СБ-95А, и включает в себя бетоновод с внутренним диаметром 125 мм. Завод-изготовитель в к комплекте с бетононасосом по — | ставляет отдельно стоящую двух — | секционную распределительную § стрелу (по типу стрелы СБ-129). [2- Дальность подачи бетонной смеси. такая же, как бетононасоса СБ — 2 95А.

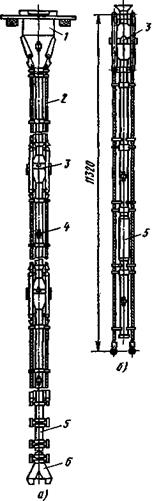

о Автобетононасос СБ-І26 (рис. а 104) в отличие от приведенных выше стационарных бетононасосов представляет собой самоходный механизм (на шасси автомобиля КамАЗ-53213) с распределительной стрелой. Стрела трехсекционная длиной 18 м и снабжена бетоноводом диаметром 125 мм. Автобетононасос может подавать бетонную смесь по бетоноводу на расстояние до 400 м, высота подачи — до 80 м.

Автобетононасосы наиболее эффективны при интенсивном ведении бетонных работ и частом перебазировании оборудования вдоль фронта бетонирования, необходимости подачи бетонной смеси в опалубку тонкостенных конструкций, отдельно стоящих

фундаментов, труднодоступных мест, подачи через оконные проемы и технологические отверстия.

Нормальная эксплуатация бетононасосов обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь подвижностью от 4 до 14 см, удовлетворяющую требованиям удобопере — качиваемостн, т. е. способности ее транспортирования по трубопроводу на предельные расстояния без расслоения и образования пробок под воздействием давления, создаваемого поршнем бетононасоса. Оптимальная подвижность бетонной смеси с точки зрения ее удобоперекачиваемости находится в пределах 6…8 см, а водоцементное отношение — 0,4…0,6.

В качестве крупного заполнителя рекомендуется применять гравий или щебень неостроконечной формы. Наибольший размер зерен крупного заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода для гравия и 0,33 — для щебня. Количество зерен наибольшего размера и зерен пластинчатой (лещадной) или игловатой формы не должно превышать 15% по массе.

Состав бетонной смеси для подачи бетононасосом должна подбирать лаборатория строительства.

Подача бетонной смеси бетононасосом представляет собой комплексный процесс, при котором должны быть выполнены следующие операции: монтаж и демонтаж бетоновода, установка средств для распределения бетонной смеси, подготовка к эксплуатации бетононасоса, подача бетонной смеси по бетоноводу, ликвидация пробок в случае их образования в процессе перекачки смеси, очистка оборудования в конце работы.

Монтируют бетоновод только после проверки и тщательной очистки его фланцев, уплотнений (если нужно, их заменяют) и внутренней поверхности всех звеньев. Горизонтальные участки бетоновода укладывают на прочных опорах различных типов (например, на деревянных или металлических прокладках, выдвижных трубчатых стойках, подмостях, лесах) таким образом, чтобы под каждым звеном находилось не менее одной опоры и создавался свободный доступ к соединениям звеньев. На горизонтальных участках бетоновод монтируют с небольшим уклоном в сторону участка, предназначенного для спуска воды после промывки.

Вертикальные участки бетоновода надежно прикрепляют к мачтам, лесам, опалубке, к каркасу возводимого сооружения. Бетоновод располагают не ближе 7…8 м от бетононасоса и перед ним устанавливают звено бетоновода с клапаном, представляющим обратный поток бетонной смеси при остановке насоса, смене или очистке бетоновода.

Перед включением бетононасоса в его приемный бункер загружают «пусковую смесь», которая необходима для образования смазочного слоя на внутренней поврехности «сухого» бетоновода и предотвращения процессов пробкообразования при перекачке первых порций бетонной смеси. «Пусковая смесь» может быть приготовлена из цемента и воды (тестообразной консистенции) или цементно-песчаного раствора состава 1:1 подвижностью 6…8 см в объеме 20…40 л и а каждые 10 м трубопровода диаметром соответственно 100… 150 мм.

Допускается в качестве «пусковой смеси» использовать порцию бетонной смеси с повышенным содержанием цемента. Чтобы «пусковая смесь» перемещалась по всему сечению, в бетоновод с уклоном в направлении от бетононасоса вставляют пыж из губчатой резины, препятствующий растеканию раствора и позволяющий полностью смачивать бетоновод.

Основными причинами, по которым нарушается нормальная эксплуатация бетононасоса, являются расслоение бетонной смеси и закупорка бетоиовода, вызывающие образование пробок. Пробки образуются также в следующих случаях:

попадании в бетононасос бетонной смеси, частично расслоившейся или начавшей схватываться;

ослаблении замковых соединений в стыках бетоновода, если произошла утечка цементного молока;

образовании вмятин или наплывов схватывающегося бетона на стенках бетоновода;

сильном нагреве стенок бетоиовода в очень жаркую погоду (при неизолированной или неокрашенной в белый цвет наружной поверхности бетоновода);

если при перерывах в подаче бетонной смеси бетононасосами длительностью от 20 до 60 мин не прокачивали по системе каждые 10 мин по 10… 15 с бетонную смесь на малых режимах работы бетононасоса.

* Обнаруживают пробки чаще всего по звуку, простукивая бетоновод. Попытки протолкнуть пробку, повторно включая в работу бетононасос, ведут к дальнейшему уплотнению бетонной смеси и усложняют ликвидацию затора. Для удаления пробки бетоновод разбирают в предполагаемом месте ее нахождения и очищают этот участок.

Другие возможные причины образования пробок и неполадок в работе бетононасоса и способы их устранения подробно изложены в инструкциях по эксплуатации бетононасосов.

Одной из ответственных операций в процессе эксплуатации бетононасоса и бетоиовода является их очистка, которую производят по окончании бетонирования сооружения, после рабочей смены, при каждом длительном перерыве в работе из-за неисправности оборудования, прекращения доставки бетонной смеси, подачи электроэнергии или в других необходимых случаях.

Бетоновод очищают от бетонной смеси водой или сжатым воздухом с помощью двух пыжей из губчатой резины или пыжа из влажной мешковины, плотной бумаги. Воду в бетоновод нагнетают бетононасосом или индивидуальным центробежным насосом.

Для удаления воды после промывки в самом низком участке бетоновода ставят спускной клапан. На концевом звене бетоновода устанавливают ловитель для запирания бетоновода пыжами по окончании промывки водой или очистки сжатым воздухом. В первом случае предупреждается попадание промывочной воды в све

жеуложенную бетонную смесь, во втором — возможные травмы обслуживающего персонала.

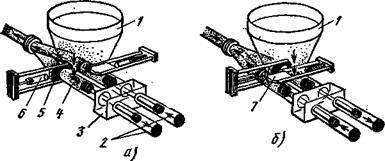

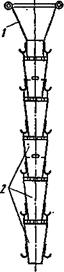

Хобот (рис. 105)—это средство вертикального транспорта, представляющее собой трубопровод, составленный из конусных звевьев 2, по которым бетонную смесь подают вниз. Внутренний

Хобот (рис. 105)—это средство вертикального транспорта, представляющее собой трубопровод, составленный из конусных звевьев 2, по которым бетонную смесь подают вниз. Внутренний

или резины, соединяют подвесками и крючками. Верхнее звено хобота подвешивают в воронке 1.

или резины, соединяют подвесками и крючками. Верхнее звено хобота подвешивают в воронке 1.

Применяют хобот для подачи бетонной смеси с высоты от 2 до 10 м. По мере уменьшения высоты подачи нижние звенья хобота снимают, чтобы расстояние от устья хобота до места укладки составляло 0,7… 1 м.

Для увеличения радиуса действия хобота допускается оттягивать его в сторону, но не более чем на 0,25 м на каждый метр высоты, оставляя при

![]()

Хоботы применяют при подаче в конструкцию бетонной смеси с передвижных мостов и эстакад (в случае транспортирования ее бетоновозами до воронки хобота) и бетонировании густоармирован — ных конструкций большой высоты (при подаче бетонной смеси к воронке хобота в бадьях кранами

Хоботы применяют при подаче в конструкцию бетонной смеси с передвижных мостов и эстакад (в случае транспортирования ее бетоновозами до воронки хобота) и бетонировании густоармирован — ных конструкций большой высоты (при подаче бетонной смеси к воронке хобота в бадьях кранами

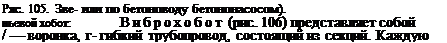

![]() звенья

звенья

двум стальным канатам 2 с помощью зажимов. Все секции состоят из труб длиной 2000 мм, а нижняя представляет собой облегченные звенья длиной 1000 мм с шарнирными быстроразъемными соединениями. Это улучшает условия обслуживания при укорачивании виброхобота по мере роста бетонной кладки.

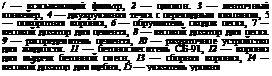

Виброхоботы предназначены для подачи бетонной смеси с высоты от 10 до 80 м.

Верхняя секция виброхобота снабжена загрузочной воронкой 1 вместимостью 1,6 м3. Воронка включает в себя устройство для опирання на пролетные строения бетоновозных эстакад, применяемых при возведении гидротехнических сооружений.

На загрузочной воронке и звеньях виброхобота через 4…8 м установлены вибраторы-побудители.

Для снижения скорости выхода бетонной смеси секции виброхобота, кроме верхней, снабжены промежуточными гасителями, а последняя, нижняя — концевым гасителем 6. Гаситель представляет собой специальное звено, которое снабжено в средней части рассекателем в виде трехграниой призмы, обращенной вверх.

• Радиус действия виброхобота увеличивают так же, как и у хобота, оттягивая его в сторону.

Крупность зерен заполнителя в бетонной смеси, подаваемой по виброхоботу, не должна превышать 7з диаметра труб.

Виброжелоба (вибролотки) в сочетании с вибропитателем применяют для подачи бетонной смеси в конструкцию на расстояние не более 20 м с уклоном к горизонту от 5 до 20е.

Виброжелоб представляет собой корытообразную конструкцию из листовой стали. Ширина секции виброжелоба 280 мм, высота 290 мм, длина 4 или 6 м.

Виброжелоб представляет собой корытообразную конструкцию из листовой стали. Ширина секции виброжелоба 280 мм, высота 290 мм, длина 4 или 6 м.

Смесь по виброжелобу перемещается в результате круговой или направленной вибрации, возникающей при работе вибратора, установленного на желобе.

Виброжелоба устанавливают на опорные конструкции при помощи подвесок с пружинными амортизаторами.

Производительность виброжелоба зависит от угла наклона к горизонту и от подвижности бетонной смеси. Так, например, при угле наклона 5° и подвижности 1 см производительность составляет 5 м3/ч, при угле наклона 15° и подвижности 8 см производительность 43 м3/ч.

Виброжелоб загружают бетонной смесью виброиитателем, принимающим бетонную смесь из автотранспортных средств. Вибропитатель представляет собой лоток с широкой приемной частью и узкой разгрузочной. Выходное отверстие вибропитателя может быть оборудовано секторным затвором с регулируемым выпуском бетонной смеси.

Направленная вибрация питателя создается установленными на нем вибраторами.

Вместимость вибропитателя 1,6 м3, длина 2560, ширина 2400 и высота 690 мм.

Виброгштатель снабжен полозьями для перемещения его по горизонтали.

Для равномерного распределения бетонной смеси в массивных неармирован-

ных конструкциях применяют малогаба — п /л1 „

ритные электробульдозеры на базе гусе — Секция’виб^хобота б).

НИЧНОГО трактора И оборудованные отва — 7_Эагрузочиаи воровка, 2-

лом электровездеходы на шести ИЛИ че — стальной канат, 8. в — промежу — г гл точный и концевой гасители, 4 —

тырех пиевмокатках. В СВЯЗИ С иеооль — вибратор, 5 —авено обогрева

шим удельным давлением на бетон эти машины легко перемещаются по свежеуложенной бетонной смеси.

Питающий электрокабель подводят к этим машинам сверху через пружинный барабан, удерживающий кабель в натянутом состоянии при любом направлении движения машины в бетонируемом блоке.

Мощность электродвигателя малогабаритного электробульдозера 25 кВт, электровездеходов — по 34 кВт. Производительность машин на разравнивании бетонной смеси достигает 100 м3/ч.

Способы укладки бетонной смеси

Качество бетона в сооружении во многом зависит от правильной укладки бетонной смеси при бетонировании. Смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения и полностью (без каких-либо пустот) заполнять объем бетонируемой части сооружения.

Укладка бетонной смеси включает в себя следующие процессы: подачу бетонной смеси в бетонируемую конструкцию, распределение (разравнивание) и уплотнение ее.

Для подачи бетонной смеси в конструкцию применяют бадьи и ковши в сочетании с различными кранами, ленточные конвейеры и бетоноукладчики, бетононасосы и пневмонагнетатели, хоботы и виброхоботы, виброжелоба. В ряде случаев, например при строительстве дорог, аэродромных покрытий, пологих откосов каналов и дамб и других подобных сооружений, бетонную смесь, доставляемую автотранспортными средствами, выгружают непосредственно на место укладки без применения механизмов.

Высота свободного сбрасывания бетонной смеси при подаче ее в армированные конструкции не должна превышать 2 м, а при подаче на перекрытие—1 м, за исключением колонн без перекрещивающихся хомутов арматуры со сторонами сечения от 0,4 до 0,8 м, когда высота сбрасывания в опалубку достигает 5 м.

Допускаемую высоту сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливает строительная лаборатория. При этом учитывают сохранение однородности и прочности бетона, а также целостность основания и опалубки. Высота сбрасывания не должна превышать 6 м. При подаче бетонной смеси с большей высоты в местах, где невозможно опустить бадью краном, применяют виброжелоба, наклонные лотки, вертикальные хоботы, а при высоте более 10 м — виброхоботы с гасителями.

Высота свободного сбрасывания бетонной смеси на пористых заполнителях при укладке в вертикальную опалубку не должна превышать 1,5 м, а при подаче на горизонтальную опалубку 0,7 м. Допускается свободное сбрасывание бетонной смеси с большей высоты при введении в смесь добавок, понижающих ее расслоение.

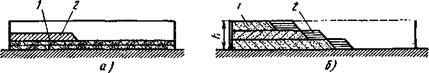

В бетонируемой конструкции смесь распределяют горизонтальными слоями одинаковой толщины, укладываемыми в одном направлении (рис. 95, а).

|

Рис. 95. Бетонирование горизонтальными слоями (а) и ступенями (б): 1 — уложенная бетонная смесь, 2 — новый слой бетонной смеси, Н не более 1,5 м |

Толщина укладываемого слоя бетонной смеси зависит от средств уплотнения. При использовании тяжелых подвесных глубинных вибраторов толщина укладываемого слоя на 5… 10 см меньше длины рабочей части вибратора, если вибратор расположен вертикально. При наклонном расположении вибратора (под углом до 35° к вертикали) толщину слоя принимают равной величине проекции рабочей части вибратора на вертикаль.

При использовании ручных глубинных вибраторов толщина укладываемого слоя не должна превышать 1,25 длины рабочей части вибратора.

При уплотнении бетонной смеси поверхностными вибраторами толщина слоя не должна превышать 250 мм в конструкциях неар — мированных или армированных одиночной арматурой и 120 мм в конструкциях с двойной арматурой.

При уплотнении наружными вибраторами толщину слоев бетонной смеси определяют опытным путем в зависимости от сечения конструкции, мощности вибраторов, шага их расстановки и характеристики бетонной смеси.

При распределении смеси перекидывать ее во избежание расслоения можно лишь в исключительных случаях; двойная перекидка не допускается.

Каждый укладываемый слой бетонной смеси тщательно уплотняют до начала укладки следующего. Продолжительность укладки слоя ограничивается временем начала схватывания цемента. Перекрытие предыдущего слоя последующим должно быть выполнено до начала схватывания цемента в предыдущем слое.

Время укладки и перекрытия слоев устанавливает лаборатория. Зависит время от температуры наружного воздуха, условий

и свойств применяемого цемента. Ориентировочно оно составляет около 2 ч.

Если время укладки слоя превышает установленный лабораторией срок, то при виброуплотнении последующего слоя нарушается монолитность бетона предыдущего слоя, поэтому бетонирование следует прекращать. Возобновлять бетонирование можно только при достижении бетоном прочности на сжатие не менее 1,5 МПа. Момент достижения бетоном такой прочности определяют в лаборатории.

В месте контакта ранее уложенной бетонной смеси со свеже — уложенной образуется так называемый рабочий шов. Чтобы обеспечить хорошее сцепление ранее уложенной смеси со свежеуложен — ной, поверхность ранее уложенного слоя оставляют неровной (не заглаживают) и очищают от цементной пленки водяной или воздушной струей по окончании схватывания цемента.

На больших массивах иногда невозможно перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В связи с этим на некоторых строительствах укладывают бетонную смесь ступенями (рис. 95, б) с одновременной укладкой двух-трех слоев. При бетонировании ступенями отпадает необходимость перекрывать слои на всей площади массива. В этом случае применяют жесткую бетонную смесь и перекрывают только ступени.

Укладка ступенями допускается при соблюдении детально разработанной технологии бетонирования. Этот способ применяют при бетонировании гидротехнических сооружений длинными блоками с отношением длины к ширине более 2. В отечественном строительстве известны примеры бетонирования блоками длиной 70 и шириной 15 м.

В гидротехническом строительстве бетонируют также блоки большой площади сразу на всю высоту одним горизонтальным слоем толщиной до 100 см. В этом случае продолжительность укладки слоя не зависит от времени начала схватывания цемента. Но между каждым уложенным слоем и предыдущим образуется рабочий шов, требующий обработки.

При бетонировании сооружений необходимо наблюдать за неизменностью положения опалубки, арматуры и закладных частей. Пока бетонная смесь не затвердела, некоторые смещения от проектного положения можно легко устранить.

Во время бетонирования необходимо систематически очищать арматуру, опалубку и закладные части от налипшего раствора, а также защищать бетонируемую конструкцию от дождя. Размытый дождем бетон из конструкции необходимо удалить.

Монолитные бетонные и железобетонные сооружения желательно возводить без швов. Но при строительстве крупных сооружений выполнить это требование полностью невозможно, так как в монолитных сооружениях под влиянием колебаний температуры и неравномерной осадки образовались бы трещины. Поэтому крупные бетонные и железобетонные сооружения разбивают на секции деформационными сквозными швами.

Деформационные швы заполняют прокладками или закрывают битумными шпонками (уплотняющей преградой) для водонепроницаемости (в гидросооружениях).

Сооружение или его секции между деформационными швами временно разбивают дополнительными швами на бетонируемые без перерыва меньшие части, называемые блоками или участками бетонирования. Разбивка на блоки требуется как для снижения усадочных и температурных деформаций бетона, связанных с тепловыделением при схватывании и твердении цемента, так и из-за ограничения площади бетонируемого участка, необходимого для своевременного перекрытия слоев при бетонировании. Такие швы называют строительными или усадочными.

Поскольку большинство сооружений приходится бетонировать с перерывами (например, для установки опалубки и арматуры), то в местах перерыва бетонирования образуются рабочие швы. Их совмещают со строительными и усадочными. Поэтому расстояние между строительными швами устанавливают в проекте с учетом условий производства работ на основе технико-экономических расчетов.

Для ускорения и удешевления строительства целесообразно размеры блоков в плане принимать возможно ббльшими, а следовательно, возможно ббльшими и расстояния между строительными и рабочими швами, так как при этом уменьшается объем опалубочных и подготовительных работ на сооружении.

УКЛАДКА БЕТОННОЙ СМЕСИ. В МОНОЛИТНЫЕ КОНСТРУКЦИИ

§ 40- Подготовка к укладке бетонной смеси

Перед бетонированием конструкций выполняют комплекс работ по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания.

Опалубку и поддерживающие леса тщательно осматривают, проверяют на надежность установки стойки, леса и клинья под ними, крепления, а также отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом. Проверка и осмотр необходимы потому, что опалубка может деформироваться из-за просадки или вспучивания основания (при оттаивании грунта) или вследствие усушки и коробления досок. Отклонения от проектных размеров не должны превышать допускаемых.

Геометрические размеры проверяют стальным метром или рулеткой, положение вертикальных плоскостей — рамочным отвесом, горизонтальность плоскостей — уровнем или геодезическими инструментами.

Щели шириной более 3 мм и отверстия в деревянной опалубке заделывают. Щели от 3 до 10 мм проконопачивают скрученной в жгут паклей, а более 10 мм — заделывают деревянными рейками. В опалубке балок и невысоких колонн щели до 10 мм промазывают глиняным тестом. Конопатят щели до промывки опалубки, а промазывают глиной после промывки. Щели шириной до 3 мм затягиваются от разбухания досок при смачивании опалубки перед укладкой бетонной смеси.

В металлической опалубке щели и отверстия промазывают глиняным тестом или раствором строительного гипса. Перед укладкой бетонной смеси опалубку очищают от мусора и грязи.

Работы по установке и закреплению опалубки и поддерживающих ее конструкций оформляют записью в журнале работ.

Установленные арматурные конструкции перед бетонированием также проверяют. Контролируют местоположение, диаметр и число арматурных стержней, а также расстояния между ними*, наличие перевязок и сварных прихваток в местах пересечения стержней. Расстояния между стержнями и допускаемые отклонения должны соответствовать проектным.

Проектное расположение арматурных стержней и сеток обеспечивается путем правильной установки поддерживающих устройств; шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применять подкладки из обрезков арматуры, деревянных брусков и щебня.

Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с приемщиком.

Расстояние от арматуры до ближайшей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции.

Для надежного сцепления свежеуложенной бетонной смеси с арматурой последнюю очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора с помощью пескоструйного аппарата или проволочных щеток.

Для прочного соединения ранее уложенного затвердевшего бетона монолитных конструкций и сборных элементов сборно-монолитных конструкций с новым горизонтальные поверхности затвердевшего монолитного бетона и сборных элементов перед укладкой бетонной смеси очищают от мусора, грязи и цементной пленки. Вертикальные поверхности от цементной пленки очищают в том случае, если это требуется проектом.

Цементную пленку удаляют водяной или воздушной струей под давлением 0,3…0,5 МПа сразу после окончания схватывания цемента: в жаркое время — через 6…8 ч после окончания укладки, в прохладную погоду — через 12…24 ч. Воду из шланга направляют на бетон под углом 40…50°. Наконечник шланга должен находиться на расстоянии 40…60 см от поверхности бетона. Струя воды снимает тонкий слой бетона (1…2 см) и обнажает отдельные зерна крупного заполнителя. Если под действием струи снимается слой большей толщины или получаются отдельные выбоины, обработку на 2…4 ч прекращают. Очищать водой поверхности ограждающих конструкций из легкого бетона не разрешается.

Поскольку к моменту обработки водой бетон обладает малой прочностью (около 0,3 МПа), необходимо принимать меры предосторожности, чтобы не повредить его. На обрабатываемую поверхность укладывают дощатые трапы, по которым рабочий должен передвигаться.

В затвердевшем бетоне (при прочности 1,5 МПа) цементную пленку счищают металлическими щетками или (при прочности 5 МПа) с помощью гидропескоструйных аппаратов или механических фрез и промывают струей воды. Оставшуюся на поверхности монолитного бетона и сборных элементов воду удаляют.

Перед укладкой бетонной смеси на грунт основание специально подготавливают. С него удаляют все глинистые, растительные, торфянистые и прочие грунты органического происхождения, сухой несвязный грунт слегка увлажняют поливкой. Переборы ниже проектной отметки заполняют песком и тщательно уплотняют. Со скального основания удаляют все выветрившиеся частицы; мелкие трешины заделывают цементным раствором, крупные заполняют бетонной смесью. Переборы ниже проектных отметок выправляют бетоном низких марок. Перед бетонированием скальное основание очищают от грязи, битума, масел, снега и льда.

О готовности основания под укладку бетона составляют акт. Кроме того, перед укладкой бетонной смеси двусторонним актом оформляют работы (гидроизоляцию, армирование, установку закладных деталей) по сооружению конструктивных элементов, закрываемых последующими операциями.

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

§ 37. Основные требования, предъявляемые

к транспортированию бетонной смеси

При транспортировании бетонной смеси от бетонного завода до строящегося объекта необходимо обеспечивать сохранение ее однородности и соответствие проектным значениям показателей подвижности или жесткости.

Нарушение однородности бетонной смеси, т. е. ее расслоение, может быть вызвано избыточным количеством воды, сотрясениями при погрузке, перевозке или выгрузке с большой высоты. Расслоившуюся бетонную смесь запрещается укладывать в бетонируемые конструкции. Если позволяют условия, то перед укладкой ее необходимо вновь перемешать до полного восстановления однородности. Одновременно следует выяснить причины расслоения бетонной смеси и принять меры к их устранению.

Отклонение показателей подвижности или жесткости от проектных значений может быть вызвано вредным воздействием атмосферных осадков, ветра, солнечных лучей, а также увеличенным против расчетного временем транспортирования бетонной смеси до места укладки.

Средства, предназначенные для перевозки бетонной смеси, должны исключать попадание в нее атмосферных осадков, предохранять от воздействия ветра и солнечных лучей, исключать потери цементного молока или раствора в пути.

Допускаемые продолжительность и дальность транспортирования устанавливает в каждом отдельном случае лаборатория. При этом учитывают сохранность в пути требуемого качества бетонной смеси в зависимости от времени схватывания цемента.

Для бетонных смесей на обычных и пористых заполнителях продолжительность транспортирования не должна превышать 45 мин.

Чтобы предотвратить расслоение и сохранить технологические свойства бетонной смеси, ее следует перевозить по дорогам и подъездным путям с жестким покрытием, без выбоин и других дефектов. Следует максимально сократить количество перегрузочных операций и по возможности разгружать смесь непосредственно в бетонируемую конструкцию или бетоноукладочное оборудование. Свободное падение бетонной смеси при выгрузке ее из транспортных средств не должно превышать 2 м.

Емкости, в которых перевозят бетонную смесь, необходимо очищать и промывать после каждой рабочей смены и перед перерывами в транспортировании более 1 ч.

Для перевозки бетонной смеси от бетонного завода или бетоносмесительной установки к объекту бетонирования используют автобетоносмесители, автобетоновозы. Допускается транспортировать бетонную смесь в автосамосвалах и бункерах (бадьях), установленных на автомобилях или железнодорожных платформах.

|

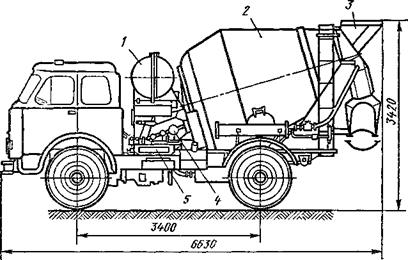

Рис. 91. Автобетоносмеситель СБ-69Б: 7 —бак для воды, 2— смесительный барабан, S — загрузочно-разгрузочное устройство. 4 — пршзод смесительного барабана, 5 — панель с контрольно-измерительнымн приборами |

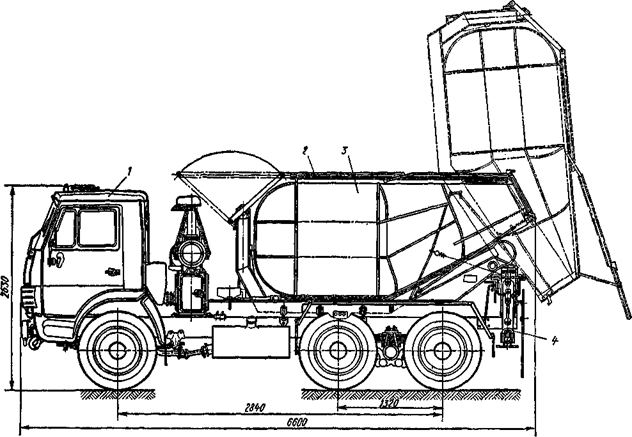

Автобетоносмесители представляют собой специализированные машины, предназначенные не только для перевозки, но и для приготовления бетонной смеси в пути следования.

Автобетоносмеситель СБ-69Б (рис. 91) смонтирован на шасси грузового автомобиля MA3-503A и состоит из рамы, смесительного барабана 2, загрузочно-разгрузочного устройства 3, бака для воды 1 с системой подачи ее в смесительный барабан, привода 4 смесительного барабана с механизмами управления.

В смесительном барабане вместимостью по выходу готовой бетонной смеси 2,6 м3 выполнено одно отверстие для загрузки и выгрузки. Барабан наклонен к горизонту под углом 15°. На внутренней поверхности барабана укреплены две спиральные лопасти. Угол наклона смесительных лопастей подобран так, что при вращении барабана в одном направлении смешиваются составляющие бетонной смеси, а при вращении в обратном направлении выгружается готовая смесь. Барабан приводится в действие от индивидуального дизельного двигателя.

У барабана по две-три частоты вращения в одну сторону при загрузке, смешивании и побуждении и две-три в обратную сторону при разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки с таким расчетом, чтобы не создавались заторы в загрузочной горловине.

При загрузке в барабан готовой бетонной смеси автобетоносмеситель является только средством транспортирования. В этом случае барабан в пути следования медленно вращается, предотвращая расслоение бетонной смеси. Для приготовления бетонной смеси в пути следования автобетоносмесителя в зависимости от дальности транспортирования составляющие загружают двумя способами. Если время транспортирования составляет не более 30 мин, то составляющие загружают одновременно и перемешивают их в течение всего пути следования. При большей длительности перевозки сначала загружают сыпучие компоненты, а по прибытии на объект, но не позднее чем через 30 мин после загрузки, подают воду.

Перед выгрузкой поворотный лоток устанавливают на угол, достаточный для свободного выхода бетонной смеси.

Автобетоносмесители СБ-92 и СБ-92-1 включают в себя смесительные барабаны вместимостью 3,5 м3 по объему готового замеса. Автобетоносмеситель СБ-92 смонтирован на шасси автомобиля КрАЗ-258, автобетоносмеситель СБ-92-1 — на шасси автомобиля КамАЗ-5511. Конструкция и принцип работы всех автобетоносмесителей одинаковы.

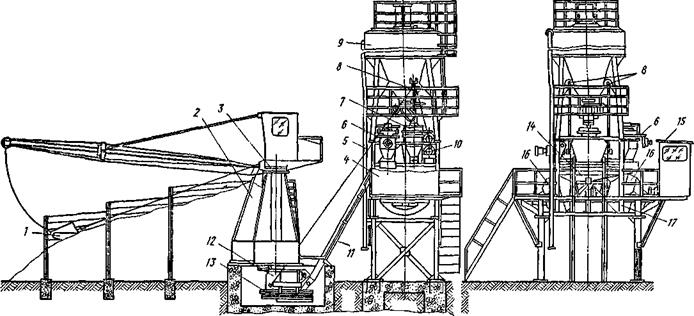

Автобетоиосмесители загружают готовой бетонной смесью или ее составляющими на заводах товарной продукции или бетоносме — сительиых установках СБ-75.

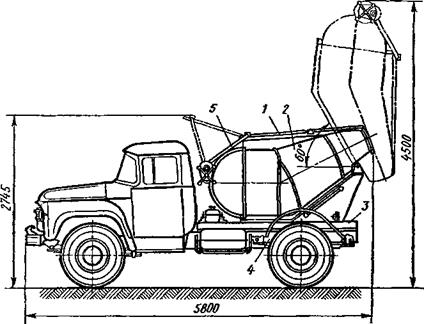

Автобетоновозы — специализированные машины только для перевозки бетонной смеси. Они снабжены кузовами каплеобразной формы, позволяющими наиболее полно выгружать бетонную смесь из машины.

Кузова расположены в зоне минимальной вибрации рамы базового автомобиля, благодаря чему при перевозке обеспечивается сохранность бетонной смеси от расслоения и разбрызгивания. Для предохранения смеси от воздействия атмосферных осадков и ветра кузов снабжен крышкой, а для предохранения смеси от воздействия низких отрицательных температур — двойной обшивкой, заполненной термоизоляционным материалом.

В автобетоновозе СБ-113 вместимостью 1,6 м3 (рис. 92) кузов 2 расположен на гидрофицированном автомобильном шасси 4 типа ЗИЛ-ММЗ-55К и опирается на раму. В верхней части опорной рамы находятся два шарнира, вокруг которых поворачивается кузов при подъеме. Высота разгрузки смеси 1..Л.6 м, угол подъема кузова 90°.

Управляют кузовом из кабины автомобиля с помошью пневмогидроприводов, которые обеспечивают подъем кузова до предельного угла, его остановку в любом промежуточном положении, опускание и встряхивание кузова в любых положениях в процессе подъема и опускания.

В автобетоновозе СБ-124 вместимостью 4 м3 (рис. 93) кузов смонтирован на автомобильном шасси типа КамАЗ-5511. Смесь можно выгружать с высоты 1,6 или 0,7 м.

Автосамосвалы используют для транспортирования бетонной смеси на короткие расстояния при отсутствии автобетоновозов. Предварительно принимают меры, снижающие потери бетонной

|

Рис. 92. Автобетоновоз СБ-113: 1 — крышка» 2 — кузов» 3 — подрамник» 4 — шасси, 5 — рычаги крышек; штрихпунктирными линиями показано положение кузова при выгрузке |

смеси в пути и исключающие возможность утечки ее растворной части. Для этого наращивают не менее чем на 40 см борта кузова автосамосвала, уплотняют места примыкания заднего борта к кузову прокладками из листовой резины, конвейерной ленты или шлангов.

Транспортирование бетонной смеси в бункерах (бадьях), установленных на автомобиле, используют в единичных случаях, так как в этом случае неэффективно используется грузоподъемность автомобиля. Кроме того, резко увеличивается потребность в бункерах или бадьях на строительстве.

Доставку бетонной смеси в бункерах, установленных на железнодорожных платформах, применяют в гидротехническом строительстве. При строительстве туннелей используют вагонетки.

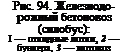

Железнодорожный бетоновоз (силобус) с двумя опрокидными бункерами вместимостью но 8 м3 показан на рис. 94.

|

|

|

|

|

|

|

|

Бункера 2 разгружают опрокидыванием, не снимая с платформы. На строящемся объекте бетонная смесь из бункеров перегружается через откидные лотки / в бадьи вместимостью 8 м3. После разгрузки бункеров лотки возвращаются в транспортное положение. Бадья подается кабель-краном к месту укладки бетонной смеси. Вагонетки разгружают, опрокидывая кузов.

Подавать автобетоновозы и автосамосвалы под погрузку бетонной смеси из бункера необходимо с таким расчетом, чтобы кабина не проходила под бункером. Находиться в кузове автосамосвала при его загрузке не допускается.

При выгрузке бетонной смеси из автосамосвала вдоль автомобиля надо оставлять проход для рабочих, очищающих поднятый кузов.

Нельзя работать под поднятым кузовом без установки страхующей упорной штанги.

При разгрузке бетонной смеси из автобетоносмесителя, автобетоновоза и автосамосвала с бровки котлована машины не должны подъезжать ближе чем на 1 м к бровке.

Запрещается разгружать автосамосвал на ходу и перемещать его с поднятым кузовом.

Эстакады и мосты для подачи бетонной смеси автобетоносмесителями, автобетоновозами и автосамосвалами должны быть оборудованы отбойными брусьями. Между отбойным брусом и ограждением предусматривают проходы шириной не менее 0,6 м. Движение автомобилей по мостам и эстакадам допускается со скоростью не более 3 км/ч.

На тупиковых эстакадах укладывают поперечные отбойные брусья, рассчитанные на восприятие удара колес автомобиля.

При подаче бетонной смеси автотранспортом с мостов и эстакад движение людей по ним не допускается, выгружать бетонную

смесь можно только тогда, когда в бетонируемом сооружении на месте выгрузки никого нет.

Бетонщики, принимающие бетонную смесь с мостов, должны находиться или за проезжей частью, или за оградительными щитками и очищать кузова самосвалов лопатами с удлиненной рукояткой. Ударять по днищу кузова снизу не разрешается.

Запрещается перевозить людей в кузовах автосамосвалов.

Вагонетки с опрокидными кузовами, используемые для транспортирования бетонной смеси, должны быть оборудованы приспособлениями против самоопрокидывания и тормозами. Запрещается тормозить вагонетки досками, кольями и другими предметами. Состояние тормозных устройств на вагонетках необходимо проверять ежедневно.

Проезд людей, кроме сопровождающих, на груженых и порожних вагонетках запрещается.

Правила безопасности труда при приготовлении бетонной смеси

Для создания безопасных условий труда при приготовлении бетонной смеси необходимо соблюдать следующие правила.

Площадки в пределах рабочей зоны бетоносмесителей, включая подъезды и склады материалов, следует содержать в чистоте и не загромождать. Все работающие механизмы должны быть освещены.

Подъемники, бункера, лотки и другие устройства для подачи материалов должны быть ограждены, а все корпуса электродвигателей — заземлены.

При установке бетоносмесителя на помосте вокруг него должны быть устроены площадки с перилами.

Закрытые помещения, в которых работают с пылящими материалами и добавками, должны быть оборудованы вентиляцией или устройствами, предупреждающими распыление материалов. Пыле — образование в основном возникает при транспортировании и перегрузке цемента, поэтому во время таких операций рабочие должны пользоваться иротивопылевой спецодеждой, защитными очками с плотной оправой, а для защиты дыхательных путей — респираторами.

При приготовлении бетонных смесей с химическими добавками следует соблюдать меры предосторожности против ожогов, повреждения глаз и отравления. Необходимо остерегаться попадания на кожу и в пищу растворов солей, особенно нитритов и нитратов. Не следует допускать к приготовлению растворов указанных добавок лиц с повреждениями кожного покрова (ссадинами, ожогами, царапинами, раздражениями), поражением век и глаз. Во время приготовления растворов добавок на рабочих должна быть спецодежда из водоотталкивающей ткани, очки, резиновые сапоги и перчатки.

До пуска в эксплуатацию каждая установленная или отремонтированная машина должна быть осмотрена и испытана.

Перед очисткой, смазыванием и ремонтом машины и механизмы должны быть остановлены. До их включения машинист обязан дать сигнал.

Осмотр, очистка и ремонт бетоносмесителя разрешаются только после удаления из цепи электродвигателей плавких вставок предохранителей и вывешивания на пусковых устройствах (кнопках магнитных пускателей, рубильниках) плакатов «Не включать — работают люди!»

При выгрузке бетонкой смеси из бетоносмесителя запрещается ускорять опорожнение вращающегося барабана лопатой или любым другим приспособлением.

Очищать приямок ковша скипового подъемника можно только после дополнительного закрепления поднятого ковша. Пребывание рабочих под поднятым и незакрепленным ковшом не допускается.

Лента и торцы барабанов конвейера на участках натяжной и приводной станций должны быть ограждены. Проходы и проезды, над которыми находятся конвейеры, должны быть защищены навесами, проложенными за габариты конвейера не менее чем на 1 м.

Запрещается во время работы конвейера очищать барабан, ролики и ленту от грязи и прилипшего материала; не следует проходить под неогражденной конвейерной лентой. Нельзя также становиться на крышку желоба работающего конвейера или снимать ее.

Не следует проверять, смазывать и ремонтировать электропнев — матические сборочные единицы дозаторов во время их работы.

Силосы и бункера для хранения цемента должны быть оборудованы устройствами для обрушения сводов (зависаний) цемента. При необходимости рабочие спускаются в бункера и силосы в специальной люльке с помощью лебедки. Для работ внутри силосов и бункеров назначают не менее трех рабочих, двое из которых, находясь на перекрытии силоса или бункера, должны следить за безопасностью работающих в бункере и в случае необходимости оказывать помощь пострадавшим.

Рабочие, находящиеся внутри силоса или бункера, должны быть обеспечены респираторами.

Загрузочные отверстия емкостей для хранения пылевидных материалов должны быть закрыты защитными решетками, люки в защитных решетках — заперты на замок.

Контроль качества бетонной смеси