Архивы рубрики ‘АРМАТУРНЫЕ И БЕТОННЫЕ. РАБОТЫ’

Правила техники безопасности при работе по армированию предварительно напряженных конструкций

К обслуживанию натяжных устройств и работе по заготовке и натяжению арматуры допускаются лица, изучившие устройство оборудования (натяжных домкратов, насосных станций, намоточных машин), правила его эксплуатации, технологию натяжения арматуры и сдавшие экзамен по технике безопасности.

Операция натяжения наиболее опасна по сравнению с другими операциями изготовления предварительно напряженных железобетонных конструкций, поэтому должны быть предусмотрены и строго выполняться меры предосторожности на случай обрыва арматуры.

После того как установлены все машины и механизмы, смонтированы подводки электроэнергии, воды и оборудовано рабочее место, до начала работ все механизмы должны быть испытаны. Усилие натяжения при испытании должно превышать на 10% фактическую максимальную нагрузку. Стендовые линии, силовые формы, поддоны, инвентарные тяги и захватные приспособления перед сдачей в эскплуатацию подвергают статическим испытаниям на нагрузку, превышающую проектную на 25%. Так же испытано должно быть оборудование после ремонта и не реже одного раза в три месяца при нормальной эксплуатации.

Причинами несчастного случая могут быть разрыв стержня или проволоки; обрыв концевого анкера или проскальзывание арматурного элемента в инвентарном зажиме в процессе натяжения; обрыв инвентарных тяг и захватных приспособлений; ранение концом упругого каната или проволоки при заправке их в анкер; поражение электрическим током.

Для предупреждения несчастного случая во время натяжения арматуры никаких работ на стенде, поддоне или форме производить нельзя.

Для лиц, участвующих в проведении операции натяжения, должна быть обеспечена эффективная защита щитами, способными остановить летящий арматурный элемент. Эти щиты должны быть выполнены из железобетона или прочной древесины. Торцовые щиты из проволочных сеток не допускаются, так как оборванные проволоки и канаты могут пролетать через отверстия в сетке.

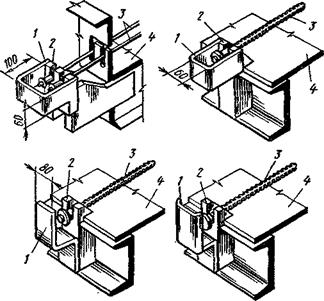

На рис. 49 изображены конструкции предохранительных ограждений, устанавливаемых на поддонах около анкерных устройств. При механическом натяжении такие ограждения нужно ставить со стороны, противоположной домкратам. При электротермическом натяжении их ставят у обоих концов арматуры, укладываемой в упоры форм. Необходимо также предусматривать установку щитов, защитных сеток, инвентарных хомутов и козырьков, предупреждающих выброс захватов и оборвавшихся стержней в стороны и вверх от продольной оси арматуры.

Перед началом натяжения арматуры мастер или бригадир

должен проверить состояние гидродомкратов, надежность крепления зажимов в захватах, устройств, регистрирующих усилие натяжения, а также состояние арматурных элементов.

Запрещается работать при неисправных механизмах и приборах, при отсутствии или некачественном заземляющем устройстве электрооборудования, при течи масла в гидросистеме, а также

|

Рис. 49. Предохранительные ограждения, устанавливаемые у концов напрягаемой арматуры на поддонах: / — ограждение, 2 —упор, S — напрягаемые арматурные стержни, 4—поверхность поддона |

осматривать, ремонтировать, чистить, вытирать и смазывать дви — жущиеся части гидродомкрата и насосной станции при работе механизмов.

На рабочем месте у оборудования натяжения арматуры должны быть вывешены диаграмма и таблица требуемых и предельных величин натяжения арматуры разных диаметров и типов. Выход рабочих на стенд для устранения каких-либо дефектов в натянутой арматуре запрещается до снижения натяжения арматуры. Устранение дефектов в напрягаемой арматуре разрешается при усилии натяжения арматуры не свыше 0,2 от контролируемого.

Ненапрягаемую арматуру и закладные детали, которые не могут быть смонтированы до натяжения арматуры, следует устанавливать после первого этапа натяжения пакетов до усилия 40…50% проектнбб величины.

При работе на установках для электронагрева арматуры рабочие должны соблюдать следующие правила: работать только на

исправном оборудовании и в резиновой обуви; вынимать арматуру из контактов и укладывать ее в упоры стендов, кассет и форм после выключения тока;

нагретую арматуру брать за холодные концы только в рукавицах, а при захвате за горячие участки стержней пользоваться крюками, вилочными захватами или термостойкими рукавицами;

после укладки арматуры устанавливать в рабочее положение предохранительные козырьки и другие ограждающие устройства* предусмотренные при изготовлении данного изделия;

не находиться на форме, поддоне или стенде до полного охлаждения стержней, проволоки или канатов.

При отпуске натяжения арматуры запрещается находиться на концах стендовых линий, а также в непосредственной близости к оборудованию для отпуска натяжения, к анкерным устройствам к свободным участкам арматуры. Обрезать арматуру в торцах конструкций следует после полного отпуска натяжения. Отпущенную арматуру необходимо перерезать в строгом соответствии с правилами техники безопасности, принятыми при распалубке изделий.

В течение всего срока службы оборудования необходимо вести записи в журнале, где следует указывать дату ввода в действие оборудования; сроки технических осмотров и выполненных ремонтов; сроки градуировки домкратов и манометров для них; случаи аварий, причины их возникновения и меры, принятые для их устранения.

Контроль величины натяжения арматуры

От точности натяжения арматуры зависят степень предварительного напряжения бетона конструкции и надежность ее работы при эксплуатации. Это обусловливает необходимость контроля величины натяжения.

При механическом натяжении арматуры гидродомкратами контроль осуществляют в процессе ее натяжения по удлинению и показаниям манометра. Удлинение арматуры контролируют по миллиметровой шкале мерной рейки или стальной линейкой. За начальную точку отсчета принимается натяжение стержня после того, как будет выбрана слабина, т. е. когда стрелка манометра начнет смещаться от нулевой отметки. Контроль усилия натяжения производится по показаниям предварительно отградуированного манометра вместе с натяжным гидродомкратом. Усилие натяжения определяется по показаниям манометра с помощью градуировочного графика.

При механическом натяжении расчетные удлинения и усилия по показаниям манометра не должны различаться более чем на 10%. Если отклонения выше, то натяжение приостанавливают, устраняют неисправности в оборудовании или анкерных устройствах стержней и продолжают натяжение.

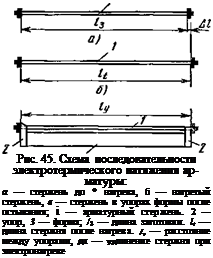

Контроль точности натяжения арматуры при электротермическом способе заключается в систематической проверке размеров заготовок, т. е. расстояний между внутренними опорными поверхностями анкеров стержней и расстояний между упорами форм, по разности которых определяют удлинение арматуры при ее натяжении.

Контроль точности натяжения арматуры при электротермическом способе заключается в систематической проверке размеров заготовок, т. е. расстояний между внутренними опорными поверхностями анкеров стержней и расстояний между упорами форм, по разности которых определяют удлинение арматуры при ее натяжении.

Фактические удлинения арматуры при электротермическом натяжении не должны отличаться от расчетных для стержней длиной до 6,5 м более чем на 4 мм, для стержней длиной до 12 м — более чем на 6 мм.

Манометры следует градуировать вместе с гидродомкратами или насосными станциями не реже одного раза в три месяца и после каждого их ремонта.

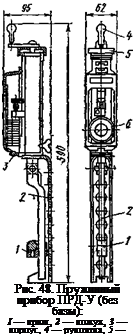

Помимо систематического пооперационного контроля величины натяжения арматуры по удлинению при электротермическом способе или по удлинению и показаниям манометра при механическом способе натяжения периодически рекомендуется контролировать силу натяжения арматуры измерительными приборами ПРД-У, ПИН, ИПН. Приборы ПРД-У и ПИН работают по принципу замера усилий оттягивания напряженного арматурного элемента, а ИПН — по принципу замера частот колебаний напряженной арматуры. Прибор ПРД-У (рис. 48) применяют для контроля силы натяжения стержневой арматуры диаметром от 10 до 36 мм, длиной от 6 до 24 м. Для замера силы натяжения прибор устанавливают в средней части поддона около напрягаемого стержня. Стержень захватывают крюком и оттягивают вверх, поворачивая рукоятки на 3, 5 и 8 оборотов. Усилие натяжения определяют по показанию индикатора и градуировочного графика. Точность контроля натяжения арматуры прибором ПРД-У составляет ±3%.

Контроль измерительными приборами силы натяжения арматуры рекомендуется осуществлять при освоении новых видов изделий и видов арматуры, при изменении технологии изготовления конструкций, замене оборудования, а также периодически (один — два раза в месяц) при текущей работе.

Электротермомеханический способ натяжения арматуры

Сущность электротермомеханического способа натяжения арматуры заключается в том, что нагретые электрическим током канаты или проволоки с помощью стационарных или передвижных непрерывно армирующих машин навивают на упоры форм или стендов с определенным механическим усилием натяжения.

Величина начального контролируемого напряжения о0 слагается из двух составляющих:

®0 ” ®ы "Ь ®9»

|

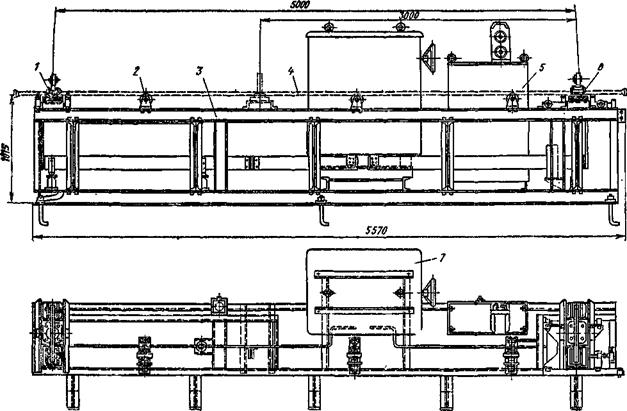

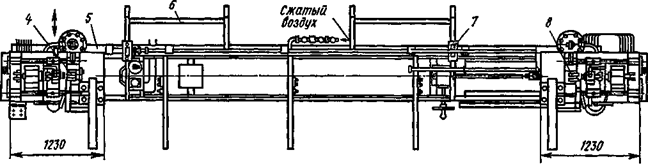

Рис. 46. Установка СМЖ-129Б для электротермического нагрева стержней: І, 6 — неподвижный и подвижный контакты» 2 — поддерживающий ролик» 3 — рама» 4 — нагреваемый стержень» б — шкаф с электрооборудованием, 7 — трансформатор |

где См — доля механического напряжения, осуществляемая механическим пригрузом или притормаживающим устройством на — вивочной машины; — доля напряжения, создаваемая путем электронагрева арматуры.

В качестве напрягаемой арматуры прн непрерывном армировании конструкций допускается применение углеродистой проволоки периодического профиля диаметром 3, 4 и 5 мм и канатов диаметром 6…9 мм.

|

8 9

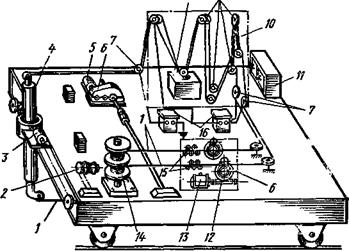

Рис. 47. Схема самоходной арматурно-навивочной машины ДН-7: 1 — наматываемая проволока (канат). 2—механизм передвижения каретки, 3 — каретка, 4 — пиноль каретки, 5 — механизм подачи, 6 — привод механизма продольного хода, 7 — скользящие контакты, 8 — груз натяжения, 9 — система блоков, 10 — механизм натяжения, U — электрошкаф, i2 — червячный редуктор, ІЗ — электродвигатель, Н — бухтодержатель, І5 — механизм торможения, 16 — сварочные трансформаторы |

В процессе непрерывной навивки рекомендуется максимально использовать электронагрев, что позволяет уменьшать величину механического натяжения.

Максимальная температура нагрева арматуры током не должна превышать 350°С.

Величина начального напряжения с0, создаваемого в результате электротермомеханического натяжения арматуры, из соображений безопасности намотки и надежности работы арматуры при повышенной температуре не должна превышать 0,65 Я" (нормативное сопротивление арматурной стали).

Метод непрерывного армирования может быть использован при изготовлении одно — и двухосно напряженно армированных конструкций или их элементов, изготовляемых по агрегатно-поточной, конвейерной, стендовой или смешанной технологии.

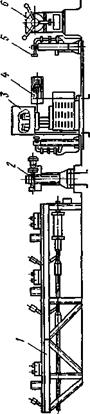

Самоходная арматурно-иавивочная машина ДН-7 (рис. 47) предназначена для изготовления конструкций на стендах. Вдоль обеих продольных сторон стенда укладывают рельсы, по которым перемешается во время намотки машина, совершая возвратнопоступательные продольные движения. Намотка арматуры поперек продольной оси стенда осуществляется с помощью возвратнопоступательных поперечных движений каретки 3. Проволока или канаты наматываются на цилиндрические штыри-упоры. При намотке проволока диаметром 3…5 мм или канат диаметром Є…9 мм сматывается с бухтодержателя 14, проходит через механизм торможения 15, червячный редуктор 12 и попадает в механизм натяжения, состоящий из груза 8, системы 9 блоков и сварочных трансформаторов 16 со скользящими контактами 7.

После того как проволока будет пропущена через все механизмы и приспособления, ее конец крепят к одному из штырей стенда в соответствии с проектом армирования конструкции. Затем, сочетая продольные движения машины и поперечные движения каретки, наматывают арматуру. Усилие механического натяжения регулируют автоматически, так как механизм подачи 5 машины, груз 8 и механизм торможения сблокированы в единую электроцепь.

Выполнив одно продольное движение машины вдоль стенда и намотав одновременно один (нижний) ряд проволоки или каната, пиноль 4 поднимают, при обратном движении наматывают второй ряд арматуры и так до окончания армирования и закрепления конца проволоки.

При изготовлении объемных предварительно напряженных железобетонных элементов размерами 3100X3100X2370 мм для навивки напряженной арматуры на специальные квадратные сердечники применяют арматурно-навивочные машины СМЖ-360.

Электротермический способ натяжения арматуры

Сущность электротермического способа натяжения арматуры заключается в том, что арматурные стержни, нагретые с помощью электрического тока до требуемого удлинения, фиксируют в жестких упорах форм или поддонов, которые препятствуют укорочению арматуры при остывании. Благодаря этому в арматуре возникают предварительные напряжения, которые затем передаются на бетон конструкции и обжимают ее. Арматурные стержни, предназначенные для электротермического натяжения, снабжают на концах анкерами, расстояние между опорными плоскостями которых меньше расстояния между наружными гранями упоров на заданную величину. Удлинение стержней при электронагреве должно обеспечивать свободную укладку их в нагретом состоянии в упоры формы (рис. 45).

|

Арматурная сталь |

Температура нагрева, °С |

Время нагрева, мин |

Арматурная сталь |

Температура нагрева, °С |

Время нагрева, мин |

||||

|

Класс |

Марка или диаметр, мм |

рекомендуемая |

1 максимально допускаемая |

Класс |

Марка или диаметр, мм |

рекомендуемая |

максимально ; допускаемая |

||

|

A-V |

23Х2Г2Т |

400 |

500 |

0,5 … 10 |

At-IV |

20ГС, 20ГС2 |

400 |

450 |

0,5…10 |

|

A-IV |

80С |

400 |

600 |

0,5 … 10 |

А-Шв |

35ГС, 25Г2С |

350 |

450 |

0,5…10 |

|

20ХГ2Ц |

400 |

500 |

0,5… 10 |

Вр-Н |

04 |

— |

350 |

0,1…0,5 |

|

|

20ХГСТ |

400 |

500 |

0,5 … Ю |

05 |

— |

400 |

0,15…0.8 |

||

|

At-VI |

20ГС, 20ГС2 |

400 |

450 |

0,5 … 10 |

06 |

— |

450 |

0.2…I |

|

|

At-V |

20ГС, 20ГС2 |

400 |

450 |

0,5… 10 |

|

Таблица 13. Рекомендуемая и максимально допускаемая температура и время электронагрева арматурной стали |

|

Примечания: 1. Максимальная температура нагрева проволоки диаметром 4 мм может Сыть повышена до 400°С, а проволоки диаметром 5 и 6 мм — до 500°С. При этом расчетное сопротивление арматуры снижается на 10%. 2. Максимальная температура нагрева термически упрочненной стали класса Ат-VI может быть повышена до 500 °С. Расчетное сопротивление арматуры Ra при этом снижается и принимается равным расчетному сопротивлению ётали класса At-V. |

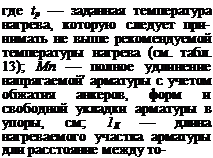

Во избежание снижения условного предела текучести и временного сопротивления напрягаемой арматуры температура не должна превышать величин, указанных в табл. 13.

|

|

Температуру нагрева следует контролировать по удлинению стали. Допускается также использовать термоэлектрический тер

коподводящими контактами, см? t0 — температура окружающей среды, °С; а — коэффициент линейного расширения стали (табл. 14).

Для электротермического способа натяжения арматуры следует применять в первую очередь установки, позволяющие комплексно механизировать в автоматизировать операции отмеривания и обрезки стержней, высадки анкеров, укладки стержней в электроды, нагрева стержней до заданной температуры, установки их в упоры форм.

Для электротермического способа натяжения арматуры следует применять в первую очередь установки, позволяющие комплексно механизировать в автоматизировать операции отмеривания и обрезки стержней, высадки анкеров, укладки стержней в электроды, нагрева стержней до заданной температуры, установки их в упоры форм.

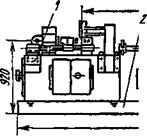

Для электротермического натяжения арматуры рекомендуется применять установки СМЖ-129Б (рис. 46). Эта установка состоит из неподвижного 1 и подвижного 6 контактов, рамы трансформатора 7 и шкафа 5 с электрооборудованием. Установка позволяет одновременно нагревать по два стержня. Стержни в контактах закрепляют с помощью пневмоприжимов.

Для одновременной резки стержней, высадки анкеров на их концах, электронагрева и автоматизированной укладки нагретых стержней в формы применяют автоматизированную линию СМЖ — 484. Производительность линии 60…80 стержней в час, длина стержней 6 м.

Нагревательные установки должны обеспечивать плотность прижима токоподводящих контактов к арматуре. Усилие прижима на один контакт должно составлять не менее 1000 Н для стали диаметром 10… 14 мм, не менее 2000 Н для стержней больших диаметров и не менее 200 Н для проволоки диаметром до 6 мм.

Не допускается одновременно нагревать несколько стержней разного диаметра при последовательной схеме их включения.

Стержни рекомендуется нагревать на возможно большем участке так, чтобы место защемления арматуры в токоподводящих контактах находилось по возможности вне габаритов изделия.

Механический способ натяжения арматуры

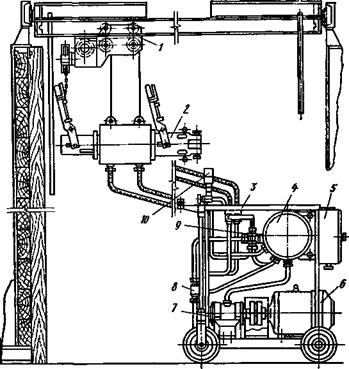

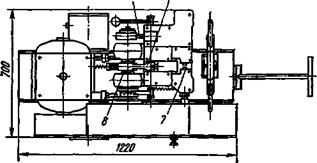

Стержневую, проволочную и канатную арматуру натягивают механическим способом с помощью гидравлических домкратов СМЖ-82, СМЖ-84. На рис. 44 показана натяжная гидравлическая установка с гидродомкратом типа СМЖ-84.

|

Рнс. 44. Натяжная гидравлическая установка СМЖ-84: / — тележка, 2—домкрат. 3— насосная станция СМЖ-83, 4 — масляный бак. 5 —шкаф электроаппаратуры, 6 — электродвигатель, 7 — насос, 8 — разгрузочно-предохранительный клапан, 9 — золотник, 10 — манометр |

Для натяжения арматуры можно применять гидродомкраты ДГ-100-2 и ДГ-200-2.

Гидравлические домкраты для натяжения арматуры до применения должны быть проградуированы. Эту операцию повторяют не реже одного раза в три месяца и после каждого ремонта. Домкрат следует градуировать с тем манометром и насосной станцией, которые будут использовать вместе с домкратом в производственных условиях.

Для привода гидродомкратов рекомендуется применять насосные станции СМЖ-83 с механическим приводом и НСР-400М с ручным приводом.

№

На упоры форм и стендов можно натягивать по одному арматурному элементу (одиночное), или одновременно по несколько элементов, или всю напрягаемую арматуру изделия (групповое натяжение).

Если при заготовке невозможно добиться требуемой длины арматурных элементов, то перед групповым натяжением следует подтянуть каждый элемент усилием, не превышающим 10% от проектного.

Арматуру на стендах рекомендуется натягивать в два этапа. На первом этапе арматуру натягивают с усилием, равным 40… 50% заданной величины. Затем проверяют, правильно ли расположена напрягаемая арматура, устанавливают закладные детали* сварные арматурные сетки и каркасы и закрывают борта форм. На втором этапе арматуру натягивают с усилием, превышающим на 10% заданное, выдерживают арматуру 3…5 мин, после чего снижают натяжение до проектной величины.

Усилие натяжения контролируют по показаниям градуированных манометров гидравлических домкратов и одновременно по удлинению арматуры. Результаты измерения по этим двум методам не должны различаться более чем на 10%. При большем расхождении необходимо приостановить процесс натяжения арматуры, выявить и устранить причину расхождения этих показателей.

При использовании гидравлических домкратов для натяжения арматуры цена деления шкалы манометра не должна превышать 0,05 величины измеряемого давления. Максимальное давление, на которое рассчитан манометр, не должно быть выше измеряемого давления более чем в два раза.

Во время натяжения арматуры гидродомкрат устанавливают так, чтобы его ось совпадала с продольной осью захвата арматурного элемента или пакета.

Арматуру разрешается натягивать только в присутствии технического персонала, осуществляющего пооперационный контроль. Данные контрольной проверки заносят в специальный журнал.

Устройство напрягаемых арматурных элементов

Для изготовления напрягаемой арматуры предварительно напряженных железобетонных конструкций применяют следующие виды арматурной стали:

стержневую горячекатаную классов A-IV и A-V;

стержневую термически упрочненную классов Ат-V, At-VI и At-VII;

углеродистую холоднотянутую проволоку классов Вр-И и В-И;

арматурные канаты классов К-7 и К-19.

Допускается для напрягаемой арматуры предварительно напряженных конструкций использовать арматурную сталь следующих видов:

стержневую периодического профиля, упрочненную вытяжкой, класса А-Шв;

стержневую термически упрочненную класса At-IV.

Высокопрочную стержневую горячекатаную и термически упрочненную сталь классов А-Шв, A-IV, A-V, At-IV и At-V диаметром 8…22 мм целесообразно натягивать электротермическим способом, а диаметром 25…40 мм — механическим.

Углеродистую арматурную проволоку классов Вр-Н и В-Н, арматурные канаты классов К-7 и К-19 и стержневую термически упрочненную арматуру из стали класса At-VI рекомендуется натягивать механическим способом.

Поверхность арматурных сталей, применяемых для изготовления предварительно напряженных железобетонных конструкций, должна быть чистой, без отслаивающейся окалины и ржавчины, масляных и битумных пятен и при заготовке, транспортировании и натяжении предохраняться от загрязнения, коррозии, механических повреждений, а также от искр и поджогов электродугой.

Заготовка стержневой напрягаемой арматуры заключается в

отрезке стержней заданной длины и образовании на их концах временных концевых анкеров или установке инвентарных зажимов. В необходимых случаях стержни стыкуют сваркой или опрессовкой обойм. Временные концевые анкеры и инвентарные зажимы служат для закрепления натянутой арматуры в упорах форм, поддонов и стендов.

Резать стержневую арматуру из стали классов А-Шв, A-V, A-IV, Ат- IV, Ат-V, Ат-VI и Ат-VII следует в холодком состоянии с помощью ножниц. Допускается газокислородная резка стержней. Резка электрической дугой запрещена.

Резать стержневую арматуру из стали классов А-Шв, A-V, A-IV, Ат- IV, Ат-V, Ат-VI и Ат-VII следует в холодком состоянии с помощью ножниц. Допускается газокислородная резка стержней. Резка электрической дугой запрещена.

Стержневую горячекатаную арматурную сталь классов A-IV и A-V можно стыковать сваркой.

Соединять сваркой стержни термически упрочненной арматуры классов Ат-IV и At-VII не допускается. Термически упрочненную арматуру можно стыковать с помощью обжатых обойм и использовать так же, как и стержни мерной длины.

Для закрепления стержневой напрягаемой арматуры применяют следующие виды временных концевых анкеров:

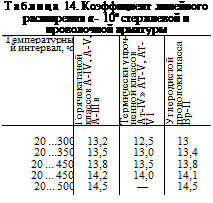

стальные опрессованные в холодном состоянии шайбы для арматуры всех классов диаметром до 22 мм включительно (рис. 36,а);

высаженные головки, образуемые на концах стержней высадкой в горячем состоянии для арматуры из стали классов А-Шв, A-IV, A-V, Ат-V и Ат-VI диаметром до 40 мм включительно (рис. 36, б);

приваренные коротыши для арматуры из стали классов А-Шв, A-IV, A-V диаметром до 40 мм включительно (рис. 36, в);

|

|

инвентарные зажимы С2-10-18, СЗ-16-25 по ГОСТ 23117—78

(рис. 37) для арматуры всех классов диаметром до 32 мм включительно.

В качестве временных концевых анкеров для арматуры из стали классов A-V, Ат-V, Ат-VI и Ат-VII диаметром 8… 14 мм также применяют опрессованные спиральные анкеры из горячекатаной арматуры из стали класса A-І (рис. 38).

Временные концевые анкеры в виде опрессованных шайб и спиралей изготовляют на механических и пневматических прессах.

Шайбы для временных концевых анкеров штампуют из листовой или полосовой стали Ст1, Ст2 и СтЗ или изготовляют из круглой шестигранной стали тех же марок. Размеры шайб приведены в габл. 12.

|

Таблица 12. Размеры шайб для опрессовки, мм

|

Высадку головок в горячем состоянии следует производить одновременно на обоих концах стержня или поочередно на каждом конце на установках СМЖ-32, на машине СМЖ-128Б, а. также на стыковарочных машинах МС-1602 с соблюдением соответствующих режимов нагрева и высадки.

Установка СМЖ-32 (рис. 39) предназначена для сварки стержневой арматуры в плети мерной длины и высадки на обоих концах плети анкерных головок. Производительность установки 3 и 6 стержней в час. Длина стержней 23,7 и 18,5 м, диаметр 16… 40 мм.

Состоит установка из приемного 1 и подающего 7 конвейеров, гидравлического станка 6 для резки арматуры, машины 3 для контактной стыковой сварки и высадки головок МС-1602, механизма подачи 2, электрооборудования.

Машина СМЖ-128Б (рис. 40) предназначена для высадки анкеров на обоих концах арматурного стержня.

Из загрузочного устройства 7 стержни по одному подают в левое 4 и правое 8 высадочные зажимные устройства. Нажатием кнопки пульта управления / стержни зажимают, их концы нагревают током, поступающим от трансформаторов, и высаживают

анкеры. Температуру нагрева контролируют фотопирометрами. В зависимости от класса арматурной стали и диаметра стержня температуру нагрева устанавливают от 700 до 1200°С. Машина работает в автоматическом цикле. Ее производительность 240 анкеров в час при арматуре диаметром 18 мм.

![]()

![]()

![]()

![]()

![]()

При высадке головок горячекатаную арматурную сталь классов А-IV и A-V рекомендуется нагревать до температуры 950…1100°С, термически упрочненную классов Ат-IV и At-V — до 850… 950°С.

При высадке головок горячекатаную арматурную сталь классов А-IV и A-V рекомендуется нагревать до температуры 950…1100°С, термически упрочненную классов Ат-IV и At-V — до 850… 950°С.

При заготовке стержней арматуры, натягиваемых на упоры форм и стендов группами с помощью механических устройств, рекомендуется обеспечивать расстояние между опорными поверхностями анкерных устройств с предельным отклонением ± 0,03Д/, где А/ — величина упругого удлинения арматуры при натяжении.

Прочность временных концевых анкеров в виде высаженных головок, приваренных коротышей, опрессованных шайб и инвентарных зажимов должна быть не менее усилия, соответствующего 0,9ав, где ©в — временное сопротивление исходной стали.

Высаженные головки рекомендуется снабжать опорными шайбами или втулками с конусными отверстиями для равномерной передачи усилия от натянутого стержня на упоры форм или поддонов.

Опорная поверхность шайб готовых временных концевых анкеров в виде высаженных головок должна быть перпендикулярна оси стержня, а опорная поверхность высаженной головки — симметрична оси стержня. Ширина выступа должна быть равна 0,4d±2 мм, где d— диаметр арматуры.

Заготовка проволочной и канатной арматуры включает в себя операции размотки, отмеривания, резки, набора пакетов, устройств временных концевых анкеров или установки инвентарных за-

|

|

|

|

|

|

|

|

|

|

![]()

Рнс. 40. Машина СМЖ-128Б для высадки анкеров:

/ — пульт управления, 2 —рама, 3 —механизм передвижения, 4, 3—левое и правое высадочные зажимные устройства, 5 —ресивер,

6 — бункер, 7 — загрузочное устройство

жимов, переноски и укладки арматурных элементов в формы.

Проволоку и канаты рекомендуется разматывать с бухт и барабанов на бухтодержателях и барабанодержателях, оборудованных тормозными устройствами. Правка канатной арматуры при заготовке не допускается.

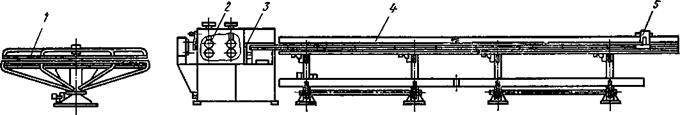

Арматурную проволоку и канаты длиной до 30 мдля коротких стендов и силовых форм заготавливают на линиях СМЖ-213 (рис. 41).

Линия СМЖ-213 работает в автоматизированном режиме. С бухтодержателя 1 канат или проволоку пропускают через ролики механизма подачи 2, затем включают станок подачи и канат или проволока перемещается в узком прямолинейном канале приемного стола 4 до конечного выключателя 5 с жестким упором. Конечный выключатель дает сигнал для прекращения подачи арматуры и включения механизма резания 3.

После обрезки арматуры механизм резания, возвращаясь в исходное положение, дает сигнал для сброса арматуры и включения механизма подачи. Далее цикл повторяется. Этот способ позволяет отмеривать арматурные элементы с высокой точностью. При наборе пакетов из заготовленных проволок и канатов и перед натяжением на стенде необходимо только выравнивать торцы арматурных элементов без дополнительного подтягивания. В зависимости от длины заготовок линию выпускают в четырех вариантах, на которых заготавливают арматуру длиной 7,5, 14; 20,5 и 26,5 м. Скорость проталкивания 30…60 м/мин при давлении воздуха 0,5 МПа.

Пакет проволоки и канатов длиной до 100 м для стендов заготавливают на столах путем протягивания его лебедкой или бесконечной цепью. Проволоки пакета тормозят и выравнивают многороликовым устройством или тормозом, установленным на бухтодержателях.

Проволоки и канаты пакетов заготавливают также непосредственно на формовочной площадке стенда. Для этого арматуру протягивают вдоль стенда с помощью блоков полиспаста и лебедки. Если при заготовке не обеспечивается предельное отклонение длины арматурных элементов ±0,03Д/, то перед групповым натяжением пакета необходимо предварительно выравнять подтягиванием арматурные элементы усилием, равным 10% контролируемого усилия натяжения.

Резать проволоку и канаты пакетов при заготовке следует дисковыми пилами трения, устанавливаемыми на линии СМЖ-213, и механическими ножницами, не нарушающими конструкцию арматуры. Допускается резка огневыми средствами — бензорезом или керосинорезом.

Проволоку и канаты рекомендуется закреплять в пакетах с помощью инвентарных зажимов и групповых захватов, а ~акже устройств однократного использования. Кроме того, для проволоки применяют высаженные в холодном или горячем состоянии анкерные головки, опирающиеся на инвентарные каленые втулки с

|

|

|

|

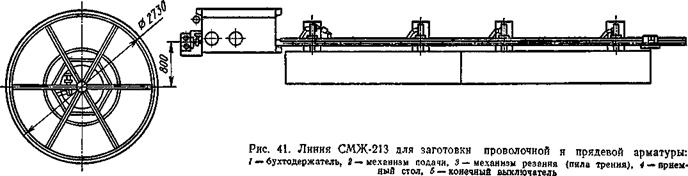

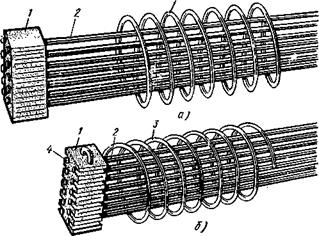

зенкованными отверстиями или специальные гребенчатые пластины унифицированных напрягаемых арматурных элементов УНАЭ (рис. 42).

Для одновременного закрепления двух, трех, двенадцати (и более) проволок допускается также применять групповые клиновые зажимы, состоящие из колодок и пробок.

|

Рис. 42. Унифицированные напрягаемые арматурные элементы (УНАЭ): о — с дырчатой анкерной колодкой, б — с прорезвой анкерной колодкой; / — анкерная колодка, 2 — высокопрочная проволока, 3 — спиральный хомут, 4— высаженная анкерная головка |

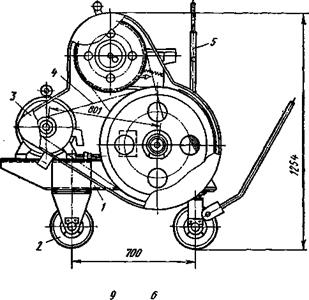

Станок СМЖ-155 (рис. 43) предназначен для высадки в холодном состоянии высокопрочной проволоки диаметром 4…6 мм я может быть использован в комплекте оборудования с линией СМЖ-213.

Применяется также горячая высадка концевых головок на стыкосв&рочных аппаратах с предварительным подогревом и оплавлением без контроля температуры и времени, но при этом прочность проволоки в зоне анкера снижается на 10…15%.

В качестве анкерных устройств однократного использования для канатов можно применять опрессованные стальные гильзы. Для равномерного натяжения группы канатов с опрессованными гильзами расстояние между внутренними торцами гильз должно отличаться от проектного не более чем на ±2 мм при длине арматурного элемента 10 м, а проволоки с высаженными головками — на ±: 1 мм при расстоянии между опорными частями головок 6 м.

Прочность временных концевых анкеров на отрыв или выдергивание должна быть для всех классов проволочной, прядевой и канатной арматуры не менее усилия, соответствующего временному сопротивлению 0,9 ов исходной стали.

Сборку арматурных элементов в пакеты, высадку анкеров или установку инвентарных зажимов, выравнивание арматурных элементов в пакетах рекомендуется выполнять на постах заготовки арматуры.

Арматурные пакеты целесообразно транспортировать в формы с помощью кранов. Для этой цели на анкерных плитах пакетов следует предусматривать строповочные подъемные петли. Чтобы обеспечить проектное положение арматуры в изделиях, между формами длинных стендов необходимо устанавливать штырьевые или гребенчатые диафрагмы.

|

|

|

Рис. 43. Станок СМЖ-І55 для высадки головок иа высокопрочной проволоке в холодном состоянии: / — рама, 2 — колесо, 3 — электродвигатель. 4 — передача, 5 — подставка для подаваемой проволоки, 6 — пуансон, 7 — плашка, 8 — кривошипно-шатунный механизм, 9 — механизм зажима |

Методы предварительного напряжения

При производстве предварительно напряженных железобетонных конструкций и изделий применяют два способа натяжения арматуры: на упоры, т. е. до бетонирования конструкций, и на бетон, т. е. после его твердения.

При первом способе арматурные элементы (стержни, канаты, отдельные проволоки или пакеты) натягивают на упоры стендов или силовых металлических форм и закрепляют в натянутом состоянии с помощью технологических анкеров до бетонирования конструкций. После натяжения арматуры укладывают недостающую ненапрягаемую арматуру и закладные детали арматурного каркаса и собирают форму. Затем бетонируют конструкцию и прогревают ее для ускорения твердения бетона. После набора бетоном необходимой прочности (не менее 70% °т проектной марки бетона) распалубливают конструкции и передают предварительное напряжение на бетон (отпускают натяжение арматуры). При данном способе усилие натяжения арматуры контролируют до обжатия бетона. На рис. 35 схематически изображены этапы изготовления предварительно напряженных конструкций с натяжением арматуры на упоры.

Предварительно напряженные железобетонные конструкции с натяжением арматуры на упоры изготовляют по следующим трем технологическим схемам:

в перемещаемых силовых формах по агрегатно-поточной технологии в конвейерах;

на коротких или длинных стендах в обычных (несиловых) формах;

в стационарных силовых формах.

Способ натяжения арматуры на упоры широко распространен при изготовлении сборных предварительно напряженных конструкций на стендах. Если длина стенда соответствует необходимой длине для изготовления одного изделия, то такой стенд называют коротким, а если стенд предназначен для одновременного изготовления по длине нескольких изделий, то такой стенд называют длинным. На длинных и коротких стендах арматуру натягивают в основном гидродомкратами, а иногда с помощью электротермического или электротер — момеханического способа. На длинных и коротких стендах изготовляют балки, фермы, сваи.

Способ натяжения арматуры на упоры также распространен при изготовлении конструкций (плит, покрытий и перекрытий, балок, ферм, свай) в силовых металлических формах. Наиболее широко используют электротермический способ натяжения стержневой арматуры на силовые формы.

Способ натяжения арматуры на упоры более технологичен, поэтому его применяют при изготовлении массовых сборных железобетонных конструкций на заводах.

Арматуру натягивают на бетон после бетонирования и твердения бетона. Этот способ натяжения позволяет собирать конструкции из блоков на строительных площадках у места их установки в здание или сооружение. Напрягаемую арматуру укладывают (протягивают) в заранее оставленные при бетонировании каналы. Натяжение арматуры контролируют в процессе обжатия бетона после накопления затвердевшим бетоном прочности, дос

таточной для восприятия усилий, создаваемых натяжными устройствами.

Разновидность этого способа — навивка проволочной или канатной арматуры на изготовленную слабо армированную конструкцию или сооружение, например круглый резервуар. При натяжении арматуры на бетон применяют механический способ натяжения с помощью гидродомкратов и иногда электротермомеха — нический (в основном при навивке арматуры).

Помимо изготовления каналов, установки в них арматуры, ее натяжения необходимо предохранять арматуру в каналах от коррозии. Для этого с помощью растворонасосов закачивают в каналы цементный раствор. Способ натяжения арматуры на бетон применяют в основном для изготовления крупных уникальных конструкций (мостов, оболочек, резервуаров), которые не удается изютовить с натяжением арматуры на упоры. При натяжении арматуры на бетон увеличивается трудоемкость изготовления конструкций.

АРМАТУРНЫЕ РАБОТЫ ПРИ ИЗГОТОВЛЕНИИ. ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

§ 16. Сущность предварительного напряжения

Прочность бетона на растяжение в несколько раз ниже прочности на сжатие. При действии нагрузки бетонная балка разрушается от достижения в растянутой зоне предельных растягиваю — щих напряжений задолго до исчерпания прочности сжатой зоны. Разрушение происходит внезапно, одновременно с образованием трещин в бетоне средней части пролета или под грузами.

Наиболее эффективным мероприятием, обеспечивающим использование стали повышенной прочности в бетоне растянутой зоны железобетонных конструкций без снижения их эксплуатационных качеств, является предварительное напряжение путем искусственного натяжения арматуры и обжатия бетона.

Железобетонными предварительно напряженными называются такие конструкции, изделия и элементы, в которых предварительно, т. е. в процессе изготовления, искусственно создаются собственные напряжения сжатия всего или части бетона и растяжения всей или части арматуры. Напряжения должны быть оптимально распределены в элементах конструкции.

Сущность процесса предварительного напряжения железобетона заключается в следующем. В железобетонной конструкции для арматуры применяют высокопрочную сталь. Перед укладкой бетона в конструкцию стальной арматурный стержень растягивают до напряжений в нем, меньших предела упругости, и затем конструкцию бетонируют. При затвердевании бетона происходит сцепление с ним растянутого стержня. Когда прочность бетона оказывается достаточной для обжатия, равной 0,7 или близкой к проектной, снимают усилия, растягивающие стержень. Стержень стремится вернуться к первоначальной (до приложения растягивающего усилия) длине. Бетон, сцепившийся со стержнем, не дает ему сократиться, воспринимая сжимающее усилие от стержня. В таком положении бетон оказывается сжатым, а стержень — растянутым.

Повышение трещиностойкости и жесткости предварительно напряженных железобетонных конструкций можно проследить по схеме работы центрально растянутых обычных и предварительно напряженных железобетонных элементов (рис. 34). Из схемы видно, что если внешняя нагрузка не превышает усилий обжатия бетона, то в предварительно напряженном элементе не появляются трещины, если же внешняя нагрузка превышает усилие обжатия, то трещины появляются, но после снятия нагрузки снова закрываются. В обычном железобетонном элементе трещины появляются раньше, они раскрываются шире и не закрываются после снятия внешней нагрузки.

Предварительно напряженные железобетонные конструкции отличаются от обычных следующими преимуществами:

существенным снижением расхода стали; при стержневом армировании расход стали сокращается в среднем на 30%, а при армировании углеродистой (высокопрочной) проволокой, пучками и канатами — в среднем на 45%;

более высоким сопротивлением образованию и раскрытию трещин, что особенно важно для предохранения от коррозии конструкций, работающих в агрессивных средах, а также конструкций, к которым предъявляются повышенные требования непроницаемо-

ста (напорных труб, резервуаров и емкостей для хранения жидкостей и газов);

повышением жесткости или уменьшением прогиба; снижением расхода бетона и массы конструкций благодаря применению бетона высоких марок, уменьшению размеров поперечных сечений элементов и рациональному их использованию.

предварительно напряженный элемент

Правила техники безопасности при изготовлении арматурных изделий

Сварочные работы необходимо производить в рукавицах для защиты кожи рук от ожогов, брызг металла и действия лучей электрической дуги. Чтобы защитить лицо и особенно глаза при электродуговой сварке, надо применять шлемы-маски или щитки с защитными стеклами (светофильтрами), а при контактной стыковой сварке — специальные очки.

Для защиты окружающих рабочих от действия лучей электрической дуги рабочие места электросварщиков следует ограждать специальными переносными ограждениями (щитами или ширмами). Щиты, ограждающие сварочный пост, необходимо устанавливать с трех сторон (прежде всего со стороны проходов). Эти

щиты должны легко перемещаться при изменении фронта сварки.

Металлические части электросварочных агрегатов, которые в нормальном положении не находятся под напряжением, а также свариваемые изделия должны быть заземлены до включения агрегата в сеть и оставаться заземленными до отключения агрегата от сети.

При заземлении корпусов электросварочных агрегатов или изделий необходимо сначала присоединить заземляющий провод к земле, а затем к болтовому зажиму корпуса агрегата или свариваемому изделию. Отключая заземление, необходимо сначала отсоединить провод от корпуса электросварочного агрегата или свариваемого изделия, а затем от земли. Незаземленный корпус агрегата считается под напряжением, и прикосновение к нему опасно.

Запрещается перемещать электросварочные агрегаты в другое место, не отключив их предварительно от питающей электросети.

При контактной точечной или стыковой электросварке до начала сварочных работ необходимо при выключенном напряжении проверять состояние заземления педальных пусковых контактных машин и установку прочного ограждения сверху педали.

Контактные машины для сварки с оплавлением должны быть снабжены защитным прозрачным щитком, предохраняющим от искр и позволяющим вести наблюдения за процессом сварки. Ширина прохода между двумя машинами контактной сварки, а также между машиной и стеной или другим производственным оборудованием должна быть не менее 1 м.

Подавать арматурные стержни под сварку на контактные машины надо в брезентовых рукавицах.

Включать и выключать рубильник следует в диэлектрических перчатках, а под ногами должен находиться диэлектрический коврик.

Для автоматической и полуавтоматической электросварки под флюсом не допускается применение влажного и загрязненного флюса, в особенности если он загрязнен маслами, жирами и смолами. В закрытых помещениях следует пользоваться флюсами с минимальным содержанием в них плавикового шпата или других компонентов, которые при сгорании выделяют вредные вещества. Флюс следует убирать флюсоотсосами или совками и стальными щитками.

Организация процесса изготовления. ненапрягаемой арматуры в заводских. и построечных условиях

Арматурные изделия для сборных железобетонных конструкций изготовляют в арматурных отделениях, цехах и заводах, оснащенных механизированными и автоматизированными линиями, высокопроизводительными машинами и станками.

Арматурные отделения, цехи и заводы в зависимости от места их расположения, номенклатуры арматурных изделий, объема производства и подчиненности предприятий подразделяют на три группы:

цехи и отделения товарных арматурных сеток заводов металлических изделий (метизных) мощностью от 10 до 50 тыс. т сеток в год;

заводы или крупные цехи централизованного изготовления арматурных изделий, полуфабрикатов и товарной арматуры мощностью от 20 до 60 т арматуры в год;

арматурные цехи заводов железобетонных изделий и домостроительных комбинатов мощностью от 1 до 20 тыс. т арматуры в год.

В цехах и отделениях метизных заводов целесообразно изготовлять массовые товарные арматурные сетки из проволоки диаметром от 3 до 10 мм сортамента по ГОСТ 8478—81, а затем поставлять их на заводы железобетонных изделий и строительные площадки в рулонах или пакетах. Отделение арматурных сеток на этих заводах оснащается 2…5 автоматизированными линиями 2880-1 на базе сварочных машин АТМС 14X75-7-1, 10…15 правйльно-отрезными установками СМЖ-357 или зарубежными машинами фирм «EVG» (Австрия) и «ROth-Electric» (ФРГ) и выпускает 3…5 типоразмеров арматурных сеток. Благодаря большой потребности и небольшой номенклатуре сеток коэффициент

использования этих многоэлектродных сварочных машин высок и равен 0,8…0,9[1], а годовая их производительность в 5…8 раз выше, чем в арматурных цехах на заводах железобетонных изделий и домостроительных комбинатах.

|

Годовая выработка арматурных сеток на одного рабочего на этих предприятиях также в среднем в 4…6 раз выше, чем в крупных арматурных цехах заводов железобетонных изделий.

Заводы и крупные цехи централизованного изготовления массовых арматурных изделий и закладных деталей оснащены автоматизированными линиями 2880-1; 7850; КТМ-3201У4, специализированными высокопроизводительными установками СМЖ-357, автоматами ИВ6118 и сган — ками И-6122 для правки и резки бухтовой арматуры, станками и линиями для стыковки, отмеривания и резки стержневой арматуры, контактной точечной сварки сеток и плоских каркасов, гибки, сварки и сборки объемных каркасов, резки пластин, уголков и коротышей для обычных и штампованных закладных деталей, сварки закладных деталей тавровым соединением под слоем флюса, рельефной сварки закладных деталей, автоматизированной сварки закладных деталей типа «закрытый столик». Если арматурные изделия транспортируют от централизованных заводов на расстояние 10… 15 км, то целесообразно изготовлять и поставлять объемные арматурные каркасы, не требующие дополнительной сварки и сборки при установке их в формы. При транспортировании арматурных изделий на расстояние от 25 до 75 км рационально изготовлять и поставлять арматурные изделия в виде полуфабрикатов, т. е. сеток, плоских каркасов, пакетов напрягаемых стержней или проволок с анкерами, закладных деталей. Укрупнительную сборку и сварку в объемные арматурные каркасы с установкой закладных деталей в этом случае выполняют в арматурных цехах заводов ЖБИ, оснащенных подвесными сварочными клещами и линиями для крупнительной сборки этих каркасов.

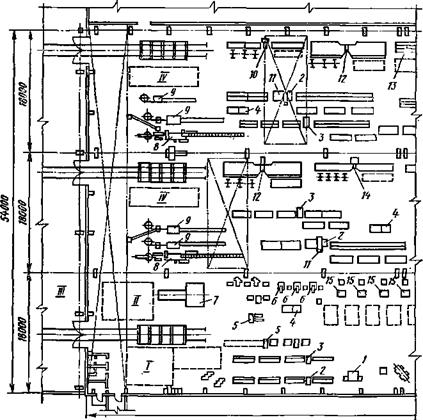

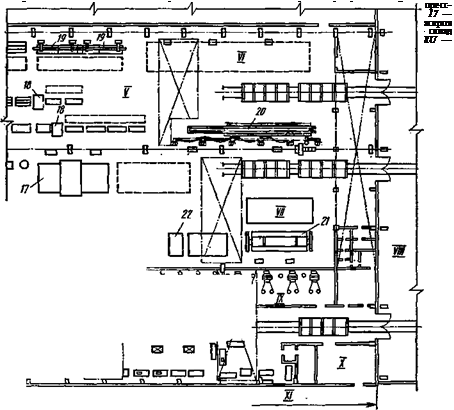

Централизованные арматурные заводы или укрупненные арматурные цехи мощностью 20 тыс. т арматуры в год (рис. 33) обслуживают крупные заводы железобетонных изделий и домостроительные комбинаты. Эти заводы могут также частично поставлять арматуру строительным организациям. Такие заводы и цехи позволяют изготовлять арматурные изделия с расчленением арматуры на плоские элементы, применять более индустриальные методы производства арматурных изделий контактной точечной сваркой на автоматизированных линиях с последующей гибкой их и укруп — нительной сборкой в объемные каркасы. Это упрощает производство, удешевляет хранение и транспортирование укрупненных заготовок арматуры, позволяет лучше использовать дефицитное и относительно дорогое высокопроизводительное оборудование.

|

Рис. 33. Технологическая схема компоновки основного оборудования I, 4 — станки для гибки арматурной стали, 2, 3 — станки для резки арматурной стали, 5 — ножницы. 8, 9 — правильно-отрезные станки, 10, 12, 14 — точечные машины, // — контактная ления закладных деталей под слоем флюса, 16, 18 — сварочные многоэлектродные машины, для сварки каркасов колонн, 21 — стапель для сборки арматурных блоков; / — участок /V — склад бухтовой стали, V — участок товарной арматуры, VI— участок сборки колонн, зации, X — кузница, XI — пропиточно-сушильное |

Оборудование на централизованных заводах располагают по его типам или по порядку технологических операций.

Установка оборудования по типам, например всех или группы правильно-отрезных станков на одной площадке заготовительного отделения, позволяет упростить обслуживание станков и машин и сократить производственные площади для складирования арматуры.

|

Расстановка оборудования по порядку технологических операций, например оборудования автоматизированных линий для изготовления легких или тяжелых сеток и плоских каркасов, дает возможность предусматривать кратчайшие поточные пути от склада металла до склада готовых арматурных изделий и сократить часть транспортных операций. При такой расстановке оборудования

коэффициент использования некоторых станков и механизмов очень низкий, но можно создавать специализированные линии и автоматизировать весь технологический процесс.

В арматурных цехах заводовЖБИ и домостроительных комбинатов изготовляют основную номенклатуру изделий. Наиболее распространены арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год.

Арматурные цехи заводов ЖБИ состоят из склада арматурной стали, склада готовых изделий и трех технологических отделений; заготовительного, сварки сеток и плоских каркасов, сборки объемных каркасов. В некоторых цехах организуют также отделение для изготовления закладных деталей, оснащенное ножницами для резки проката и арматурных стержней, станками для сварки тавровых закладных деталей под слоем флюса, станками для рельефной сварки закладных деталей, станками для сварки закладных деталей типа «закрытый столик», постами дуговой электросварки или сварки е среде углекислого газа. В городах и строительных районах, имеющих несколько арматурных цехов на заводах железобетонных изделий и домостроительных комбинатах, для повышения производительности труда целесообразно изготовлять закладные детали централизованно, что позволяет частично унифицировать закладные детали и изготовлять их индустриальными способами.

Арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год оснащены линиями и станками, позволяющими механизировать все основные процессы изготовления арматурных изделий. Заготовительные отделения этих цехов оснащены двумя-тремя такими же правильно-отрезными станками для правки и мерной резки проволочной и стержневой арматуры диаметром от 3 до 12 мм, поставляемой в бухтах, двумя-тремя станками СМЖ-322, СМЖ — I72A для резки проволоки и стержневой арматуры, установкой СМЖ-32 для контактной стыковой сварки и мерного раскроя стержневой арматуры. Отделение сварки сеток и плоских каркасов оборудуют автоматизированной линией 2880-1 на базе многоэлектродной сварочной машины АТМС 14X75-7-1 (см. рис. 25), одной — двумя многоэлектродными сварочными машинами МТМС-10Х35 и МТМК-ЗхЮО, тремя — пятью одноточечными сварочными машинами типа МТ, кондукторами и приспособлениями для складирования и транспортирования арматурных каркасов. Отделения сборки объемных каркасов оснащают вертикальными одно — и двусторонними установками СМЖ-286А (см. рис. 27) для сварки объемных каркасов стеновых панелей и плит перекрытий, подвесными трансформаторами и клещами для сборки каркасов колонн и ригелей. Эти отделения также оснащены станками СМЖ-353 для гибки сеток в объемные каркасы, постами укрупнительной сборки каркасов с помощью дуговой электросварки, стеллажами и кондукторами для складирования металла и готовых изделий.

Склады арматурной стали располагают со стороны заготовительных отделений арматурного цеха. В складах проложены железнодорожные подъездные пути и подъезды для автомобильного транспорта. Склады оборудованы металлическими стеллажами с ячейками для хранения стержневой арматурной стали и отсеками для хранения бухтовой арматуры. Ячейки стеллажей и отсеки снабжены таблицами с указанием диаметров, класса и марок стали и карманами, в которых хранят бирки и сертификаты на поступившую сталь. Арматурный склад должен вмещать не менее месячной потребности в металле цеха.

При компоновке оборудования и приспособлений в арматурных цехах и на централизованных заводах необходимо учитывать комплекс следующих основных требований:

соблюдать поточность при изготовлении арматурных изделий, обеспечивающую непрерывность производственного процесса при последовательном выполнении отдельных рабочих операций;

исключать встречные и перекрещивающиеся потоки при движении отдельных заготовок и готовых изделий;

при компоновке оборудования в арматурных цехах железобетонных изделий и домостроительных комбинатов склады готовых изделий следует создавать в непосредственной близости от формовочных отделений; нейтрализованные арматурные заводы в отличие от арматурных цехов заводов ЖБИ могут иметь более свободную планировку, не связанную с формовочными цехами.

Внутризаводской (цеховой) транспорт должен обеспечивать своевременную доставку на промежуточный склад или к местам потребления пакетов или контейнеров готовых изделий.

В арматурных заводах и цехах следует предусматривать внутрицеховые транспортные тележки, конвейеры для передачи заготовок арматуры с одного поста на другой;

для снижения загрузки мостовых кранов и повышения коэффициента использования оборудования отделения по заготовке, сварке и сборке арматуры необходимо укомплектовывать консольными кранами, обеспечивающими установку бухт проволоки на бухтодержатели правильно-отрезных станков и машин для сварки широких сеток, а также съем готовых каркасов у постов;

готовые изделия (узкие каркасы, петли, стержни) следует пакетировать на специальных контейнерах или кондукторах, для лучшего использования производственной площади и кранового оборудования готовые сетки и каркасы целесообразно пакетировать механизированным способом под приемным столом сварочных машин, применяя пневматические или механические сбрасыватели.

Соответствие вида й размеров арматурного изделия проекту устанавливают путем наружного осмотра и обмера. Марки арматурной стали проверяют по заводским сертификатам, а при их отсутствии— лабораторными анализами. Отступление от видов, марок и размеров поперечного сечения арматурной стали и расстояний между стержнями, указанных в проекте, допускается с согласия проектной организации и письменного разрешения главного инженера предприятия — изготовителя арматуры.

Арматурные изделия следует принимать на месте их изготовления. Допускается их приемка на складе завода или арматурного цеха строительства. В каждую партию включают однотипные каркасы, сетки или закладные детали, выполненные из одинаковых материалов, одним звеном сварщиков или арматурщиков, на одних и тех же машинах и приспособлениях. От партии отбирают для проверки 5%, но не менее пяти образцов. В каждом отобранном изделии проверяют общие размеры, размеры 3…4 ячеек сеток и каркасов, прямолинейность стержней, качество сварки в сетках и каркасах. Путем внешнего осмотра проверяют не менее пяти стыковых соединений, выполненных контактной сваркой; не менее десяти крестообразных соединений, выполненных дуговой сваркой; все соединения элементов закладных деталей, выполненных ручной дуговой сваркой; не менее десяти крестообразных соединений, выполненных контактной точечной сваркой.

Отклонения размеров арматурных изделий от проектных не должны превышать величин, указанных в табл. 11.

Все крестообразные пересечения в сетках и каркасах должны быть сварены. В сетках с рабочей арматурой из круглых стержней и периодического профиля допускается не более двух несва — ренных крестообразных пересечений на 1 м2 сетки. Все пересечения двух крайних стержней должны быть сварены. Узлы, не подлежащие сварке, должны быть указаны в проекте.

Габариты и размеры между осями крайних стержней по длине арматурных изделий для плит, панелей и настилов независимо

|

Таблица 11. Допускаемые отклонения от проектных размеров, мм, при изготовлении арматурных изделий для железобетонных конструкций

Примечание. За расстояние между стержнями принимается размер между их осями. |

от длины изделий не должны отличаться более чем на +5,—10 мм.

Отклонения размеров и параметров закладных деталей от проектных не должны превышать следующих величин, мм:

Габаритные размеры плоских элементов……………………………… •……………………. ±5

Расстояния между плоскими элементами деталей типа «закрытый столик»:

при расстоянии до 250 мм…………………………………………………………………………… ±3

при расстоянии свыше 250 мм……………………………………………………………………. ±5

Размеры анкерных стержней по длине для деталей типа «открытый столик» ± 10 Расстояния от одного из крайних анкерных стержней до любого другого стержня………………………………………………………………………………………………….. ±5

Поверхности закладных деталей должны быть без ржавчины и окалины, следов битума, масла и других загрязнений. Поверхности, кромки и торцы деталей должны быть ровными. Отклонение от плоскостности (неплоскостность) лицевых поверхностей закладных деталей, характеризуемое величиной наибольшего расстояния от точек реальной поверхности до прилегающей плоскости, не должно превышать 2 мм при длине плоского элемента закладной детали до 250 мм и 3 мм при больших размерах.

Толщина плоских элементов закладных деталей должна быть в пределах допускаемых отклонений на прокат. Угол между сваренными элементами закладных деталей должен соответствовать указанному в рабочих чертежах. Отклонение от указанного угла не должно превышать 5°.

Если при проверке отобранных от партии образцов все размеры изделий соответствуют рабочим чертежам, а их предельные отклонения не превышают допускаемых в табл. 11, то партию изделий принимает отдел технического контроля. В случае отклонения размера выше предельного повторно проверяют удвоенное количество отобранных образцов и принимают партию только при их соответствии техническим условиям. Если же по некоторым показателям изделия не отвечают техническим требованиям, то партию бракуют. Допускается поштучный прием изделий с необходимой их доработкой в соответствии с требованиями отдела технического контроля.