Архивы рубрики ‘АРМАТУРНЫЕ И БЕТОННЫЕ. РАБОТЫ’

Оборудование для уплотнения бетонной смеси

Основным способом уплотнения бетонной смеси является вибрирование. Различают следующие виды вибрирования: внутреннее, станковое, наружное, поверхностное. Бетонную смесь уплотняют также методом центрифугирования (см. § 70), прйменяемым в основном при изготовлении железобетонных изделий трубчатой формы (труб, опор, линий электропередач). Сущность центрифугирования заключается в уплотнении уложенной смеси центробежными силами, возникающими при вращении форм на центрифугах.

Внутреннее вибрирование. Оборудование для внутреннего вибрирования (см. также § 43) включает в себя глубинные вибраторы (в том числе электрические с гибким валом, подвесные, со встроенным двигателем и пневматические), а также установки с вибровкладышами (пустотообразователями), помещаемыми внутри уплотняемой бетонной смеси. *

Глубинные вибраторы применяют для уплотнения бетонной смеси при стендовом производстве железобетонных изделий. Установки с вибровкладышами используют как при стендовом производстве, так и на конвейерных и агрегатно-поточных линиях при изготовлении изделий со сквозными отверстиями. Уплотнение производится либо только вибровкладышами, либо в их сочетании с виброплощадкой или вибропригрузом.

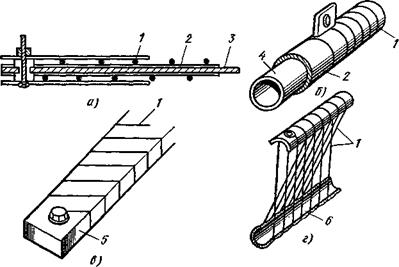

Вибровкладыши представляют собой пустотелую балку сечением, соответствующим конфигурации пустот в формуемом изделии. Внутри вибревкладыша размещают дебалансные вибровозбудители, создающие круговые колебания.

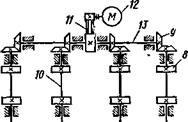

Станковое вибрирование. При этом методе формования изделий вибрированию подвергают форму вместе с находящейся в ней бетонной смесью. В состав оборудования для станкового вибрирования входят виброплощадки с круговыми, эллиптическими и направленными колебаниями и ударные площадки, в том числе кулачкового или резонансного действия с одной и двумя рабочими массами.

Виброплощадки с круговыми, эллиптическими и направленными колебаниями состоят из одного

или нескольких вибростолов или виброблоков с верхней подвижной рамой и без нее. Колебательное движеиие от рамы с вибро — возбудителем передается закреплеииой ка ней форме со смесью. Рама виброплощадки может быть как сплошной, так и секционной. Применение секций позволяет унифицировать конструкции виброплощадок различной грузоподъемности.

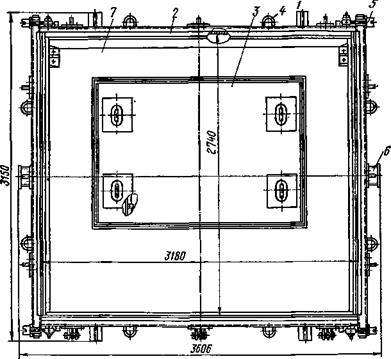

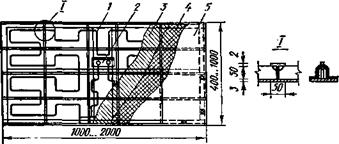

Рамы снабжены упругими опорами и устройствами для крепления форм. Привод вибровозбудителей расположен на фундаменте. Для виброплощадок (рис. 141) с круговыми или эллиптическими колебаниями применяют один или несколько соединенных карданами одновальных дебалансных вибровозбудителей, для виброплощадок с вертикально направленными колебаниями — двухвальные или одновальные вибровозбудители, соединенные синхронизаторами.

Используют виброплощадки СМЖ-187Б, СМЖ-2ССБ и СМЖ — 199А грузоподъемностью соответственно 10, 15 и 24 т с амплитудой колебаний 0,2…0,5 мм и частотой колебаний 45…50 Гц.

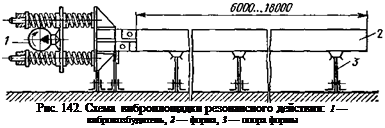

Для создания горизонтально направленных колебаний вибро — возбудитель присоединен к торцовой части формы. Вибровозбу — дитель устанавливают на так называемой «активной массе». Форма со смесью и элементы крепления ее представляют собой пассивную массу. Обе массы соединены между собой упругими связями, создающими резонансное усиление колебаний. Виброплощадки резонансного действия с горизонтально направленными колебаниями (рис. 142) просты по конструкции и работают от дви-

|

|

|

|

|

|

ш.

гателей меньшей мощности по сравиешпо с виброплощадками с вертикально направленными колебаниями.

|

Кулачковая виброплощадка ударного действия СМЖ-538 (рис. 143) состоит из рамы для крепления формы 1, кулачковых валов с приводом и соударяющихся устройств (балок 2, <?). Движение рамы с формой создается путем ее подъема

с помощью кулачков 8 на заданную высоту и последующего падения на ударные балки 6, 7. Соударения происходят с частотой, зависящей от угловой скорости вращения кулачковых валов и профиля кулачков 8.

|

Вибро площадка резонансного и ударного действия с одной рабочей массой СМЖ-460 (рис. 144) состоит из колеблющихся в вертикальном направлении рамы 3 с формой и уравновешивающей рамы 1. Между ними расположены линейные упругие связи 2 и буферные упругие связи 4, соударяющие-

Рис. 143. Кулачковая

Рис. 143. Кулачковая

виброплощадка удар-

ного действия СМЖ-

538:

1 — форма с бетонной смесью, 2, 3 — продольная и поперечная балки рамы, 4 — направляющая. $ — ролик рамы. 6, 7 — ударные балки, 8 — кулачок, 9 — коническая передача, 10, 13 — поперечный и продольный валы. 11 — клиноременная передача, 12 — электродвигатель

ся только при встречном движении колеблющихся рам. Уравновешивающая рама установлена на упругие опоры. Колебания возбуждаются кривошипно-шатунным приводом 7 с упругим шатуном.

Привод устанавливается на одной из рам и связан со второй рамой приводными упругими связями, включающими линейные и буферные элементы. Грузоподъемность виброплощадки 15 т, амплитуда колебаний 2…8 мм, частота колебаний 9,2…10,1 Гц.

При станковом формовании широко применяют различные пригрузы, устанавливаемые на открытой поверхности формуемых изделий. Пригрузы используют для выравнивания верхней поверхности формуемого изделия; для повышения плотности и однородности уплотнения изделий при большой толщине формуемого слоя; для ускорения процессов уплотнения и формообразования изделий.

Наружное вибрирование. В состав оборудования для наружного вибрирования входят стационарные виброформы (в том числе одиночные и кассетные) и устройства последовательного действия (в том числе с передвижными прикрепляемыми вибровозбудителями или вибраторами и передвижными виброформами).

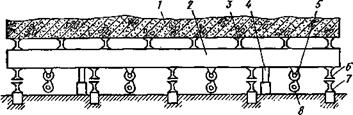

Простейшие стационарные одиночные виброформы (рис. 145) оснащают навесными вибровозбудителями 2. Для этой цели применяют вибраторы и вибробалки, которые снабжены несколькими одковальными и двухвальными электрическими вибраторами, соединенными карданными валами 5.

Кассетные формы, предназначенные для одновременного формования нескольких (до 14) изделий, оснащают наружными вибраторами, прикрепляемыми к бортам вертикальных стенок. Последние образуют отсеки, в которых формуют изделия. Изделия уплотняют в процессе заполнения бетонкой смесью отсеков.

Передвижные прикрепляемые вибровозбудители, монтируемые на самоходкой тележке (иногда снабженной устройством для укладки бетонкой смеси), последовательно перемещаются вдоль стенок форм и останавливаются через интервалы, определяемые зоной распространения колебаний вибратора.

Вибровозбудители с электромагнитным или другим видом крепления присоединяют к элементу форм, а после уплотнения участка изделия отсоединяют и перемещают на следующий шаг.

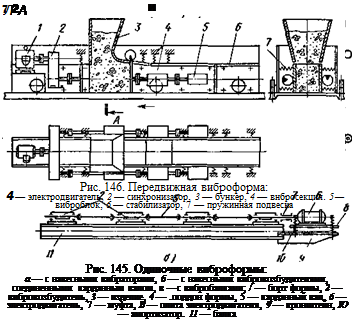

Передвижные виброформы (рис. 146) представляют собой бортовую оснастку без поддона, закрепленную на пружинной подвеске 7, снабженную вибровозбудителем и непрерывно

|

(или последовательно) перемещающуюся вдоль всей длины формуемого изделия. При перемещении для формования следующей части изделия немедленно распалубливают отформованный перед этим элемент. Чтобы предотвратить оплывание смеси на ближайшем к вибросекции 4 участке изделий, находящемся в зоне действия вибрации, скользящие виброформы снабжают кевибрируе — мыми бортами — стабилизаторами 6. Переднюю часть виброфор-

мы также снабжают невибрируемыми бортами, предотвращающими вытекание смеси.

Передвижиые виброформы монтируют на самоходных тележках.

Поверхностное вибрирование. В состав поверхностных виброустройств входят поверхностные вибраторы, виброрейки (см. §43), виброштампы, вибропрессы и вибро — протяжные устройства. Поверхностные виброустройства сочетают в себе функции вибровозбудителя, пригруза, а в ряде случаев и формообразова — теля.

Поверхностное вибрирование. В состав поверхностных виброустройств входят поверхностные вибраторы, виброрейки (см. §43), виброштампы, вибропрессы и вибро — протяжные устройства. Поверхностные виброустройства сочетают в себе функции вибровозбудителя, пригруза, а в ряде случаев и формообразова — теля.

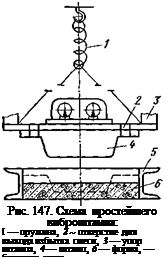

Виброштампы (рис. 147) используют при формовании изделий сложной формы. Простейший виброштамп опускается до упора S под действием силы тяжести на уложенную в форму 5 бетонную смесь 6, уплотняя и вытесняя ее. Для немедленного распалубливания подъемное устройство связано со штампом через упругую пружину /.

Вибропресс используют при уплотнении изделий простой формы.

В вибропрессе применяют подрессоренный пригруз.

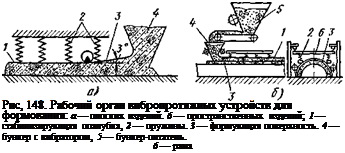

Вибропротяжное устройство состоит из рабочего органа (рис. 148), смонтированного на самоходном портале, перемещающемся вдоль полосы формования. Рабочий орган вибропротяжного устройства включает в себя бункер 4 с вибратором и стабилизирующую опалубку 1, плотно прилегающую к свежеотформоваиному изделию. Опалубка предохраняет смесь от выдавливания из-под формующей поверхности и ее оплывания в зоне, примыкающей к вибрирующим частям.

|

• С порталом рабочий орган соединен пружинами, предохраняющими устройство от излишней вибрации и ограничивающими

всплытие его под действием гидродинамических сил, возникающих в процессе виброформования. Вибропротяжные устройства могут быть использованы как при горизонтальной, так и при вертикальной или наклонной схемах формования.

Оборудование для укладки бетонной смеси

Раздаточные бункера и бадьи широко применяют для подачи бетонной смеси из бетоносмесительных цехов в цехи формования. Эти механизмы просты и надежны в эксплуатации.

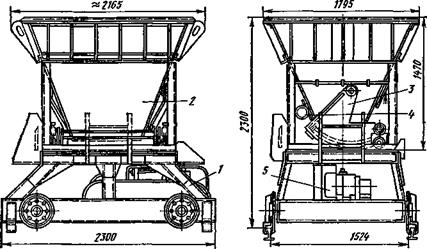

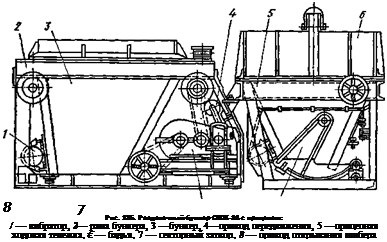

Самоходный раздаточный бункер СМЖ-1А (рис. 135) установлен на раму 2, перемещающуюся по эстакаде с помощью привода 4 механизма передвижения. При необходимости подачи из бетоносмесительного цеха больших количеств бетонной смеси к раздаточному бункеру можно присоединять прицепы необходимой емкости. Вместимость бункера 2,4 м3.

Бадьи для транспортирования бетонной смеси применяются самоходные СМЖ-219Б (рис. 136) и перемещаемые с помощью крана. Вместимость бадьи СМЖ-219Б составляет 1,4 м3.

|

Ленточные конвейеры применяют при непрерывной подаче большого количества бетонной смеси, например при формовании панелей в кассетных установках. Эти механизмы требуют тща-

тельной очистки ленты от бетонной смеси, что не всегда удается, поэтому при возврате ленты в перевернутом положении с нее разбрызгивается на ролики и другие механизмы бетонная смесь. Для подачи бетонной смеси подвижностью не более 6 см используют передвижные ленточные конвейеры ТК-13, ТК-13-1, ТК-14, ТК-ПА, ТК-12А, ТК-20 длиной от 5 до 15 м (см. рис. 99).

|

Рис. 136. Самоходная бадья СМЖ-219Б для транспортирования бетона: / — тележка, 2 — бадья, 3 — секторный затвор, 4 — вибратор, 5 — привод передвижения |

Во всех указанных конвейерах, кроме ТК-13-1, натянута гладкая лента. В конвейере ТК-13-1 применена лента с поперечными ребрами, которая позволяет увеличивать угол наклона конвейера от 20 до 30°, увеличивая тем самым в 1,5 раза высоту разгрузки при одной и той же производительности.

Бетонораздатчиками называют машины, выдающие бетонную смесь из бункера в форму без разравнивания, которое осуществляют затем с помощью других механизмов или вручную.

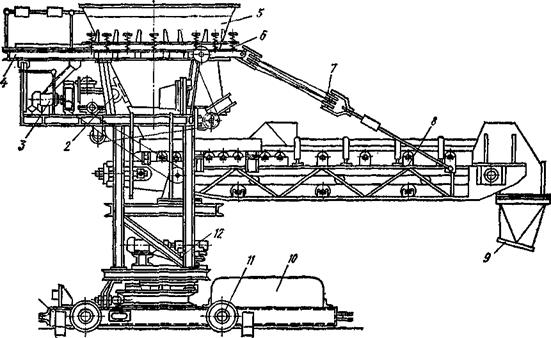

Бетонораздатчики могут представлять собой бункера, установленные на самоходной раме, перемещающейся по рельсовым путям над формуемым изделием или рядом с ним. Если бетонораз — датчик перемещается рядом с формуемым изделием, то он может с помощью консольного ленточного питателя 8 обслуживать одновременно две формовочные полосы, как, например, бетонораздатчик СМЖ-71А (рис. 137), предназначенный для выдачи бетона в формы, установленные на протяжных стендах. Угол наклона питателя регулируют системой 7 блоков.

Бетонораздатчики могут и не иметь бункера для бетонной смеси, как, например, консольный бетонораздатчик СМЖ-306А,

![]()

Рис. 137. Бетонораздатчяк

Рис. 137. Бетонораздатчяк

СМЖ-71А:

I — тележка. 2 — вибратор-побудит ель, з — привод питателя, 4 — площадка Обслуживания, S — бункер, $ — подвеска бункера,

7 — система блоков для регулирования угла наклона питателя,

8 ~ питатель, 9 — выгрузочный патрубок, 10 — привод тележки,

II — приводное колесо. 12 — по

воротная платформа

предназначенный для подачи бетонной смеси в отсеки кассетных установок.

Бетонная смесь, поступающая на бетонораздатчик по ленте эстакадного ленточного конвейера, сразу перегружается сбрасывающей тележкой на ленту консольного питателя и выдается в отсеки кассетных установок.

|

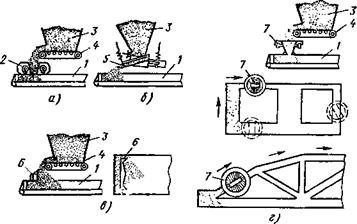

Рис. 138. Схема укладки бетонной смеси бетоноукладчиками с различными распределяющими устройствами: а — вибронасадком, б — вибролотковым питателем, в — пл у исковым разравннвателем. г — поворотной воронкой: / — форма, 2 — вибронасадок, 3 — бункер, 4 —ленточный питатель, 5 — вибролотковый питатель, 6 — плужковый разравниватель, 7 — поворотная воронка |

Бетоноукладчиками называют машины, которые не только выдают бетонную смесь, но и разравнивают ее. Бетоноукладчики представляют собой бункера, установленные на самоходной раме, перемещающейся над формуемым изделием. Бункера бетоноукладчиков могут быть стационарно установлены на раме или перемещаться по ней в поперечном направлении.

Для обеспечения непрерывной и порционной выгрузки бетонной смеси бункера оборудуют секторными, шиберными, челюстными, клапанными затворами и ленточными питателями.

В отдельных случаях для укладки бетонных и фактурных смесителей применяют вибропитатели. В качестве распределяющих устройств, которыми оснащают бункера бетоноукладчиков, применяют насадки, вибронасадки (вибропротяжные устройства), воронки, плужковые разравниватели, вибролотки (рис. 138).

При использовании бетоноукладчика с вибронасадком одновременно с распределением бетонной смеси ее уплотняют.

Бетоноукладчик СМЖ-69А предназначен для укладки бетонной смеси при изготовлении железобетонных изделий шириной до 2 м. Для распределения бетонной смеси бетоноукладчик оборудован питателем с разравнивающим устройством.

т

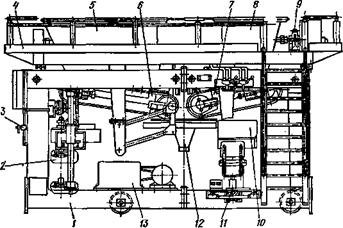

Бетоноукладчик СМЖ-166А (рис. 139) предназначен для укладки бетонных и растворных смесей в форму изделий шириной до 3300 мм различной конфигурации. Этим бетоноукладчиком формуют керамзитобетонные или трехслойные панели наружных стен с проемами и без них. Бетоноукладчик оснащен двумя бункерами 5, 8 с ленточными питателями 6, 7. Бункера установлены

|

Рис. 139. Бетоноукладчик СМЖ-166А: I — рама. 2— заглаживающий брус, 3— водораспылитель, 4—самоходная тележка, 5, 8 — большой и малый бункера, 6 — питатель большого бункера, 7 — питатель малого бункера, 9 — привод тележки, Ю — пульт управления, // — площадка обслуживания, /2 —воронка, /3 —привод передвижения |

на самоходной тележке 4, перемещающейся в поперечном направлении. Бетонную смесь распределяют двумя поворотными воронками 12, подвешенными под питателями.

Бетоноукладчик СМЖ-162 предназначен для укладки бетонной смеси при изготовлении плоских изделий шириной до 3600 мм и линейных железобетонных изделий типа свай, колонн, балок толщиной до 450 мм. В состав бетоноукладчика входят рама портального типа, вибронасадок, оборудованный заглаживающим устройством — брусом, три самоходных бункера с ленточными питателями.

Однобункерный бетоноукладчик СМЖ-3507 предназначен для укладки бетонной смеси в форме при изготовлении изделий сплошного сечения шириной от 1200 до 3600 мм. Бетоноукладчик состоит из рамы портального типа, уплотняющего вибронасадка с заглаживающим устройством, самоходного бункера с ленточным питателем.

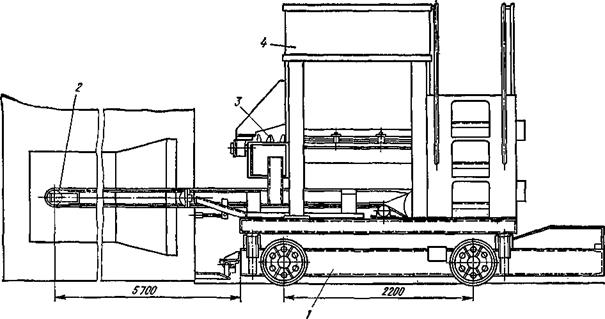

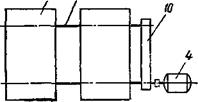

Ленточные питатели предназначены для укладки бетонной смеси в формы для изделий, изготовляемых методом центрифугирования.

Ж

|

Рис. 140. Ленточный питатель СМЖ-354: J — тележка, 2 — ленточный конвейер, 3 — винтовой питатель, 4 — бункер |

Ленточный питатель.{рис. КО) применяют при за

грузке бетонной смеси в формы для труб диаметром 500…900 мм. Бетонная смесь из бункера винтовым питателем 3 подается на ленточный конвейер 2 и с него в форму во время се вращения на центрифуге. После загрузки формы тележка 1 отходит назад, выводя из формы ленточный конвейер.

Ленточный питатель СМЖ-425 используют при подаче бетонной смеси в формы для труб диаметром 1000…1500 мм.

Конструктивные решения основных сборочных единиц ленточного питателя СМЖ-425 и принцип его работы такие же, как у ленточного питателя СМЖ-354.

Формы для изготовления железобетонных изделий

Форма определяет конфигурацию и размеры железобетонного изделия. Конфигурация нижней части изделия зависит от зеркала поддона, боковых частей — от продольных и поперечных бортов. Поддон выполняют в виде горизонтально расположенной рамы, сваренной из швеллеров и листовой стали. Борта в зависимости от типа формы могут быть шарнирно прикреплены к поддону, соединяться с поддоном жестко или входить в состав формовочной машины. Продольные и поперечные борта скрепляют винтовыми стяжками. Если борта входят в состав формовочной машины, то форма образуется после поступления на формовочный пост поддона и соединения с ним бортов. Борта могут быть закреплены к поддону и не шарнирно, а с помощью различных быстросъемных крепежных устройств. В этом случае их можно устанавливать на поддоне в требуемом для формования положении.

Отклонения от проектных размеров изделия зависят от точности изготовления формы, жесткости бортов и поддона, соединения бортов между собой и бортов с поддоном. Все размеры формы следует сохранять не только во время изготовления изделий, но и в процессе эксплуатации, когда форма подвергается воздействию различных механизмов (виброплощадок, вибронасадков, кранов).

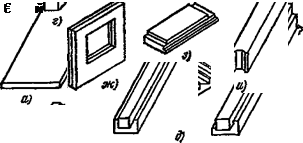

Формы, применяемые для изготовления сборных железобетонных изделий, могут быть разделены:

в зависимости от принятой на заводе технологии производства— на передвижные (при конвейерной схеме), переносные (при агрегатно-поточной схеме) и стационарные (при стендовой схеме);

в зависимости от времени и способа освобождения изделий от бортов — на поддоны (распалубливание производят сразу после формования, бортовая оснастка является принадлежностью формовочной машины или формовочного поста), формы с откидными или раздвижными бортами (распалубливание производят после твердения изделий) и неразъемные формы (один или два борта жестко связаны с поддоном, изделия извлекают за счет уклонов, придаваемых формующим поверхностям, или за счет упругой деформации бортов);

в зависимости от количества изготовляемых в них изделий — на индивидуальные, в которых формуют только одно изделие; групповые, в которых одновременно формуют несколько изделий, и переналаживаемые, в которых изделия изготовляют с одинаковыми размерами по сечению и различаются формы только длиной или отдельными размерами, получаемыми путем применения перегородок, вкладышей, заглушек;

в зависимости от материала, из которого они изготовлены,— на стальные, деревометаллические (деревянная опалубка, формующая поверхность которой обита жестью), железобетонные (стационарные поддоны, матрицы);

в зависимости от того, чем воспринимается усилие натяжения арматуры при изготовлении предварительно напряженных конструкций,—на формы, воспринимающие усилие натяжения (в этом случае формы называются силовыми), и формы, не воспринимающие усилия натяжения арматуры; последние используют при стендовом производстве, и усилие натяжения воспринимается упорами стенда; к ним относятся также формы для изготовления предварительно напряженных конструкций с натяжением арматуры после твердения (в этом случае изделия можно формовать по агрегатно-поточной или конвейерной технологии);

в зависимости от того, где происходит тепловая обработка изделия,— на обычные формы, когда изделия пропаривают или прогревают в ямных или туннельных камерах, и термоформы, когда для ускорения твердения пар подается в полости, предусмотренные в конструкции формы (в поддоне, бортах).

На вибропрокатном стане формы в обычном понимании этого слова нет, формование производится на непрерывно движущейся металлической ленте, состоящей из отдельных шарнирно соединенных элементов. По бокам элементы снабжены вертикальными стенками, образующими борта.

Каждый тип форм отличается от других преимуществами и недостатками. Например, при немедленном распалубливании значительно снижаются металлоемкость форм и трудоемкость изготовления, но вместе с тем снижается качество изделий; применение переналаживаемых форм также снижает металлоемкость, но требует затрат труда и времени на переналадку, строгого учета и хранения деталей для переналадки; применение деревометаллических форм целесообразно при изготовлении малого количества изделий, для которого неэкономично изготовлять металлические формы. Поэтому тип форм выбирают при разработке технологии изготовления определенного вида изделий.

Формы — это основное, наиболее металлоемкое оборудование заводов сборного железобетона. Конструкция форм должна обеспечивать требуемую геометрическую форму и размеры изделий, простоту и удобство сборки и разборки, чистки и смазывания, плотность соединений отдельных элементов, особенно в, процессе формования изделий на виброплощадках или другом вибрационном оборудовании, неизменяемость размеров в процессе эксплуатации, свободный съем готовых изделий без повреждений, надежную фиксацию закладных деталей и вкладышей в требуемых положениях, надежность захвата форм траверсами или другими подъемно-транспортными средствами, безопасность при открывании бортов (борт должен опираться на упоры-ограничители).

Формы должны обладать достаточной надежностью и долговечностью. Количество оборотов стальных форм до полного изнашивания в зависимости от их типа не должно быть меньше

1000.. .1500.

Конструкция термоформ (или термоподдонов) должна обеспечивать герметичность паровых рубашек, равномерность прогрева поддона и бортов, свободный слив конденсата из паровых рубашек в рабочем положении форм.

По мере совершенствования конструкций зданий повышаются — требования к точности сборных железобетонных изделий, а соответственно и форм.

Формы готовят в соответствии с требованиями ГОСТ 18886— 73 «Формы стальные для изготовления железобетонных и бетонных изделий». Допускаемые отклонения на размеры форм примерно вдвое меньше допускаемых отклонений на соответствующие размеры железобетонных изделий. Это объясняется тем, что в процессе эксплуатации форм вследствие изнашивания, деформации размеры форм изменяются и отклонения от размеров увеличиваются.

В формах для изготовления предварительно напряженных изделий с натяжением арматуры электротермическим методом большую роль играет точность расстояния между опорными поверхностями упоров для напрягаемых стержней.

Допускаемые отклонения расстояния между упорами не должны превышать следующих величин:

Расстояние между упорами /у, м. .. 5 6,5 9,5 13 16 19 25 и Солее

Предельное отклонение

величину /у, мм…………………………………. —2 —2 —3 —3 —4 —4 —5

Правильная эксплуатация форм и в первую очередь своевременные очистка и смазывание, ремонт вышедших из строя деталей, применение специальных инструментов и устройств для рас — палубливания значительно повышают долговечность форм и позволяют получать изделия высокого качества. Особое внимание следует обращать на необходимость очистки форм сразу после формования от налипшего свежего, еще не схватившегося бетона, что исключает в дальнейшем необходимость применения ударов для очистки затвердевшего бетона и повышает долговечность форм.

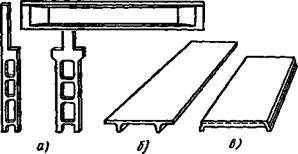

Основными частями всякой формы являются поддон, бортовая оснастка, шарнирные или другие соединения для крепления бортов между собой (замки), устройства для захвата формы подъемно-транспортными средствами. На рис. 129 показана форма для изготовления на поточной линии наружных стен для жилищногражданских зданий. В процессе изготовления изделия форма на колесах I перемещается приводом линии от поста к посту. Для пропаривания изделия форму устанавливают краном в пропарочную камеру.

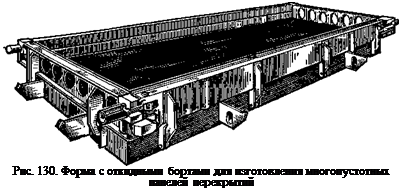

Массовые многопустотные панели перекрытий изготовляют в формах с откидными бортами (рис. 130) или на поддонах с немедленной распалубкой. Бортоснастка в этом случае является принадлежностью формовочной машины.

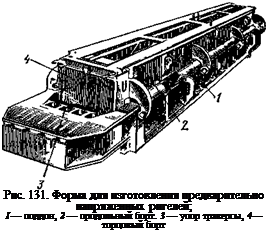

На рис. 131 показана форма для изготовления предварительно напряженных ригелей. Форма снабжена откидными продольными 2 и съемными 4 бортами. Сечение поддона корытообразное, что позволяет более равномерно распределять сжимающие поддон усилия от напряженной арматуры. К торцам поддона приварены упоры 3 с пазами для крепления напрягаемой арматуры.

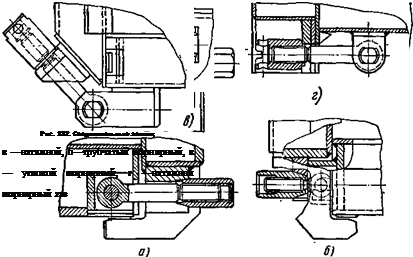

Типы соединительных замков бортов форм показаны на рис. 132.

|

Рис. 129. Форма для изготовления наружных стен: 1 — колесо, 2 — борт. 3 — вкладыш для образования оконного проема. 4 — монтажная петля, 5 — винтовой замок, 6 — упор для перемещения формы, 7 — поддон |

Бетон хорошо сцепляется со сталью. Это сцепление необходимо для связи арматуры с бетоном. Сцепление же бетона с поверхностями формы недопустимо, поэтому перед формованием рабочие поверхности форм покрывают слоем смазочного материала, препятствующего этому сцеплению.

Качество смазочных материалов влияет на сцепление бетона с поверхностью форм, на долговечность форм и трудоемкость

раепалубливания изделий. Смазочные материалы должны удовлетворять следующим основным требованиям:

максимально снижать сцепление бетона с рабочими поверхностями форм;

|

не вызывать коррозии металла;

не ухудшать санитарные условия в цехах и не оказывать вредного воздействия на работающих;

обеспечивать возможность механизации их приготовления и нанесения на рабочие поверхности форм;

быть постоянными по составу и однородными, сохранять эти свойства и при длительном хранении;

быть безопасными в пожарном отношении.

Больше всего удовлетворяют этим требованиям эмульсионные смазочные материалы на основе эмульсола ЭКС. Применяют две его разновидности: прямые эмульсии (например, эмульсол ЭКС —

Больше всего удовлетворяют этим требованиям эмульсионные смазочные материалы на основе эмульсола ЭКС. Применяют две его разновидности: прямые эмульсии (например, эмульсол ЭКС —

10%, сода кальцинированная — 0,6%, вода — конденсат — 89,4%) и обратные эмульсии (эмульсол ЭКС —20%, насыщенный раствор извести при £=60°С —

80% или эмульсол ЭКС— 20%, соляровое масло —5…10%, насыщенный раствор извести — 70…. 75%).

Широко распространена обратная

эмульсия ОЭ-2, которая в отличие от пря

мой хорошо удерживается не только на горизонтальных, но и на вертикальных поверхностях форм.

|

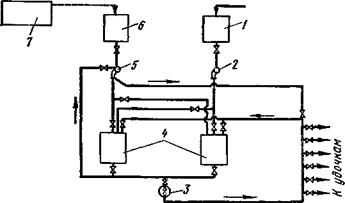

На рис. 133 показана технологическая схема приготовления обратной эмульсии. Цистерну 7 для хранения эмульсола устанавливают вне производственного здания, все остальное оборудование— в специальном помещении, по возможности ближе к постам формования. Для бесперебойной работы в схеме предусмотрены два смесителя 4. Система трубопроводов и запорных вентилей позволяет обеспечивать формовочные посты приготовлен-

ной эмульсией при работе любого смесителя. При выходе из строя насоса 3 для подачи готовой эмульсии его функции может выполнять насос 5 для подачи эмульсола.

Кроме указанных составов смазочных материалов широко применяют различные смеси минеральных масел (солярового, отработанного машинного, веретенного солидола) с керосином и отходами мыловарения.

На конвейерных и поточно-агрегатных линиях смазочный материал наносят тонким слоем на рабочие поверхности форм с помощью стационарных или переносных пневматических распыли —

|

Рис. 133. Технологическая схема приготовления обратной эмульсии ОЭ-2: |

|

1—бак для приготовления раствора извести. 2— насос для подачи раствора извести, 3 — насос для подачи готовой эмульсии, 4— смесители. 5 — насос для подачи эмульсола, 6 — бак для эмульсола, 7 — цистерна для хранения эмульсола

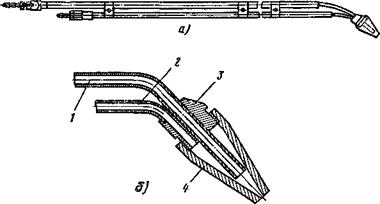

Рис. 134. Удочка для нанесения смазочного материала: о. — общий вид, б — устройство распылителя; / — трубка для нанесения смазочного материала. 2 — трубка для подачи сжатого воздуха, 3 — муфта. 4 — форсунка |

телей. Нецелесообразно наносить его кистями, так как получить тонкий и ровный слой (0,1…0,2 мм) в этом случае практически невозможно. При стендовой технологии распылители менее удобны, чем кисти, требуют применения длинных шлангов, загрязняют напрягаемую арматуру.

На рис. 134 показаны переносная удочка и ее распыливающее устройство для нанесения смазочного материала на поверхности форм. Форсунку 4 закрепляют на конце удочки. К форсунке по трубкам 1 к. 2 подводят смазочный материал и сжатый воздух, который захватывает и распыляет смазочный материал тонким слоем по поверхности форм.

Изделия, изготовляемые предприятиями. сборного железобетона

Предприятия сборного железобетона выпускают обычные и предварительно напряженные железобетонные изделия широкой номенклатуры в соответствии с действующими каталогами типовых железобетонных конструкций.

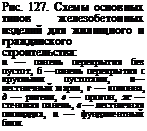

По назначению сборные железобетонные изделия условно разделяют на четыре основные группы: для жилых и общественных зданий, для производственных зданий, для инженерных сооружений и изделия общего назначения. Для возведения зданий применяют следующие виды изделий: блоки фундаментов и стен подвалов; конструкции для каркасов зданий (колонны, ригели, прогоны), стеновые блоки и панели; плиты и панели перекрытий и покрытий; перегородки, лестничные марши и площадки, балконные и подоконные плиты; объемные блоки шахт лифтов. На рис. 127 изображены схемы основных типов железобетонных изделий для жилищного и гражданского строительства, а на рис. 128 — схемы основных типов изделий для промышленного строительства.

К изделиям для транспортного строительства относят опорные и пролетные конструкции мостов, опоры контактных сетей, дорожные и аэродромные плиты, трубы больших диаметров, тюбинги, железнодорожные шпалы, к изделиям для гидротехнического строительства — плиты, балки, колонны, сваи, шпунты.

Для водоводов и канализационных коллекторов выпускают железобетонные трубы. Повсеместно применяют железобетонные опоры светильников, изготовляемые с предварительно напряженным и обычным армированием.

Широко используют изделия из сборного железобетона (плиты, стойки, прогоны, дренажные трубы) в сельскохозяйственном строительстве.

При создании конструкций зданий и сооружений, возводимых из сборных железобетонных изделий, необходимо стремиться к удовлетворению ряда технологических требований, связанных с заводским изготовлением деталей. К этим требованиям относятся следующие:

|

|

применение типовых унифицированных изделий и максимальное сокращение их типоразмеров (большая номенклатура изде-‘ лий, выпускаемых заводом, требует использования большого количества разнообразного оборудования, вызывает длительные простои при переналадке машин и механизмов для перехода на выпуск другого изделия и существенно снижает производитель-

кость); технологичность изделий при их изготовлении и монтаже, которая обеспечивает возможность максимальной механизации и автоматизации процессов производства, а также простоту и удобство складирования, транспортирования и монтажа при строительстве;

максимальное укрупнение изделий (с учетом возможности их изготовления на заводах, последующего транспортирования и монтажа), позволяющее сократить сроки и трудоемкость монтажа и уменьшить количество стыков, являющихся наиболее слабым местом в зданиях и сооружениях;

|

надежность изделий и собранных из них сооружений; возможность изготовления изделий максимальной заводской готовности, которая позволяет после монтажа изделий свести до минимума отделочные операции по затирке, шпатлеванию и окраске поверхностей изделий и сократить сроки строительства зданий и сооружений.

о

![]()

![]()

![]() Рис. 128. Схемы основных типов железобетонных изделий для производственного строительства: а — колонны, б — плита перекрытия типа «двойное Т», в — плита покрытия, г — подкрановая балка, д — двухскатная стропильная балка, е— подстропильная балка, ж — ригель, a — ферма

Рис. 128. Схемы основных типов железобетонных изделий для производственного строительства: а — колонны, б — плита перекрытия типа «двойное Т», в — плита покрытия, г — подкрановая балка, д — двухскатная стропильная балка, е— подстропильная балка, ж — ригель, a — ферма

ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ. СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

§ 61. Предприятия по изготовлению

сборных железобетонных изделий

Сборные железобетонные изделия изготовляют в основном на заводах, рассчитанных на многолетнюю эксплуатацию и выпускающих круглогодично серийную продукцию нескольких сотен типоразмеров, а также на полигонах, являющихся чаще всего предприятиями сезонного типа сравнительно небольшой мощности. Полигон представляет собой открытую площадку, на которой размещено оборудование для изготовления железобетонных изделий. На полигоне может быть размещено закрытое помещение для формования изделий. Полигоны возводят в короткие сроки. Производство железобетонных изделий можно организовать на них быстрее, чем на заводе. Предназначены полигоны для изготовления крупноразмерных элементов, выполнение которых на заводе затруднено; конструкций с большим числом типоразмеров отдельных элементов; несерийных мелких элементов, изготовление которых на заводах требует переналадки оборудования, что повышает затраты труда и стоимость продукции.

Полигоны сооружают вблизи возводимых сооружений, а также в составе завода железобетонных изделий.

Заводское изготовление железобетонных изделий может быть организовано на предприятиях универсального типа, на которых выпускают изделия разнообразного назначения, и на специализированных предприятиях — домостроительных комбинатах, заводах железобетонных конструкций для промышленного строительства и заводах и цехах специальных конструкций.

Производство железобетонных изделий, включающее в себя процессы от подготовки материалов до выдачи готового изделия, может быть организовано по одной из трех технологических схем: конвейерной, агрегатно-поточной и стендовой.

Конвейерная схема характеризуется тем, что изготовляемое изделие перемещается через определенные заданные промежутки времени (с принудительным ритмом) от поста к посту, на которых выполняют одну или несколько технологических операций.

Изделие перемещается транспортными средствами по замкнутому кольцу, образуемому собственно конвейером и камерами тепловлажностной обработки цикличного или непрерывного действия.

Конвейерную схему применяют при массовом производстве однотипных изделий.

Агрегатно-поточная схема производства характеризуется тем, что изделия изготовляют с применением универсального формовочного оборудования на нескольких постах (подготовительном, формовочном, термообработки), составляющих единую технологическую линию. Особенность данной схемы — поточность без принудительного ритма. Формы перемещают с помощью кранов или других подъемно-транспортных средств.

Агрегатно-поточная схема более гибка, чем конвейерная. Она позволяет одновременно выпускать большее количество типоразмеров изделий и быстрее переходить на выпуск конструкций другого вида.

Стендовая схема отличается тем, что изделие в процессе производства остается неподвижным, а все материалы и механизмы, необходимые для армирования, формования, твердения, распалубки и съема изделий, подают непосредственно к изделиям. Такую схему используют при производстве крупногабаритных изделий для промышленного и других видов строительства — тяжелых колонн и балок, ферм, мостовых конструкций.

Во многих случаях на одном заводе применяют несколько технологических схем, что позволяет выпускать железобетонные изделия широкой номенклатуры.

Правила безопасности труда. при бетонных работах в зимних условиях

При электропрогреве бетона и железобетона зона электропрогрева должна быть оборудована надежным ограждением, установленным на расстоянии не менее 3 м от прогреваемого участка, системой блокировок, световой сигнализацией, предупредительными плакатами.

Обслуживающий персонал должен быть дополнительно проинструктирован.

Нейтраль трансформатора, обслуживающего силовую сеть, должна быть заземлена. На участках электропрогрева и местах установки оборудования для электропрогрева вывешивают предупредительные плакаты с надписями «Опасно», «Под напряжением», а также правила оказания первой помощи при поражении током.

В пределах зоны электропрогрева устанавливают сигнальные лампы, загорающиеся при подаче напряжения на линию. Сигнальные лампы подключают таким образом, чтобы при их перегорании автоматически отключалась подача напряжения на линию.

Все рабочие места в ночное время должны быть хорошо освещены.

На участках, находящихся под напряжением более 60 В, пребывание людей и выполнение каких-либо работ не разрешается. На участках, находящихся под напряжением не более 60 В, можно выполнять электромонтажные работы специальным монтерским инструментом с применением диэлектрических перчаток и галош.

Напряжение в сети на электродах следует проверять только специальными приборами: токоискателями, амперметрами, вольтметрами, переносными электролампами.

Нез а бетонированную арматуру, связанную с прогреваемым участком, следует тщательно заземлить.

Температуру бетона под напряжением можно измерять, только находясь в резиновой обуви и диэлектрических перчатках. При этом нельзя опираться рукой на конструкцию. Измерять температуру следует по возможности одной рукой, вторая рука должна быть свободной.

Устанавливать новые плавкие вставки у предохранителей взамен сгоревших, а также ремонтировать электрооборудование следует только после отключения напряжения.

Бетон можно поливать при отключенном напряжении.

Во время электропрогрева конструкций в термоактивной опалубке нельзя прикасаться к ней.

В сырую погоду (при относительной влажности воздуха 90% и более) и во время оттепели все виды электропрогрева бетона на открытом воздухе должны быть прекращены.

К работам но приготовлению растворов хлористых солей для бетона с противоморозными добавками допускаются лица, обученные безопасным методам работы (хлористые соли опасны для кожи рук) и снабженные спецодеждой, респираторами, очками и рукавицами. При укладке бетонной смеси с противоморозными добавками, обладающими повышенной электропроводностью, необходимо тщательно следить за тем, чтобы у проводов, подводящих ток к вибраторам, не была повреждена изоляция.

Контроль качества бетонных работ. при отрицательной температуре

Качество бетонных работ в зимних условиях контролируют согласно общим требованиям, учитывая также трудности, которые создаются при отрицательной температуре наружного воздуха.

В процессе приготовления бетонной смеси проверяют не реже чем через каждые 2 ч следующее:

отсутствие льда, снега и смерзшихся комьев в неотогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении бетонной смеси с противоморозными добавками;

температуру воды и заполнителей перед загрузкой в бетоносмеситель;

концентрацию раствора солей;

температуру смеси на выходе из бетоносмесителя.

При транспортировании бетонной смеси один раз в смену проверяют, как выполняются мероприятия по укрытию, утеплению и обогреву транспортной и приемной тары.

Во время предварительного электроразогрева смеси измеряют температуру смеси в каждой разогреваемой порции.

Перед бетонированием проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки, следят за соответствием теплоизоляции опалубки требованиям технологической карты, а при необходимости отогрева стыкуемых поверхностей и грунтового основания — за выполнением этих работ.

При бетонировании контролируют температуру смеси во время выгрузки из транспортных средств и температуру уложенной бетонной смеси. Проверяют соответствие гидроизоляции и теплоизоляции неопалубленных поверхностей требованиям технологических карт.

В процессе выдерживания бетона температуру измеряют в следующие сроки:

при использовании способов термоса, предварительного электроразогрева бетонной смеси, парообогрева в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания;

в случае применения бетона с противоморозными добавками — три раза в сутки до приобретения им заданной прочности;

при электротермообработке бетона в период подъема температуры со скоростью до 10 град/ч — через каждые 2 ч, в дальнейшем— не реже двух раз в смену.

По окончании выдерживания бетона и распалубливания конструкции замеряют температуру воздуха не реже одного раза в смену.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термометров сопротивления либо применяют технические термометры.

Температуру бетона контролируют на участках, подверженных наибольшему охлаждению (в углах, выступающих элементах) или нагреву (у электродов, на контактах с термоактивной опалубкой на глубине 5 см, а также в ядре массивных блоков гидротехнических и других сооружений).

Количество точек, в которых проверяют температуру, указано в технологической карте. Результаты замеров записывают в ведомость контроля температур.

При электротермообработке бетона не реже двух раз в смену контролируют напряжение и силу тока на низовой стороне питающего трансформатора и замеренные величины фиксируют в специальном журнале.

Прочность бетона контролируют в соответствии с требованиями, изложенными в § 49, и путем испытания дополнительного количества образцов, изготовленных у места укладки бетонной смеси, в следующие сроки: при выдерживании по способу термоса и с предварительным электроразогревом бетонной смеси — три образца после снижения температуры бетона до расчетной конечной, а для бетона с противоморозными добавками — три образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок, три образца после достижения бетоном конструкций положительной температуры и 28-суточного выдерживания образцов в нормальных условиях, три образца перед подачей на конструкции нормативной нагрузки. Образцы, хранящиеся на морозе, перед испытанием выдерживают 2…4 ч для оттаивания при температуре 15…20°С.

Особенности бетонирования. в вечномерзлых грунтах

Способы бетонирования конструкций, соприкасающихся с вечномерзлыми грунтами, выбирают в соответствии с принципами использования вечномерзлых грунтов в качестве оснований зданий и сооружений.

При производстве бетонных работ в вечномерзлых грунтах учитывают мерзлотно-грунтовые условия, а также влияние на остывание надземной части забетонированной конструкции жестких температурно-ветровых условий зимнего периода. Эти требования не распространяются на конструкции, для которых предусматривается оттаивание основания в период эксплуатации сооружений, а также при бетонировании на непросадочных скальных и сыпучемерзлых грунтах. Подготовленное под бетонирование и подлежащее сохранению мерзлое грунтовое основание защищают от оттаивания летом и промерзания зимой.

Температура бетонной смеси, укладываемой непосредственно на подлежащее сохранению мерзлое грунтовое основание, не должна превышать +10°С. При укладке бетонной смеси с температурой выше 10°С при выдерживании по способу термоса или электропрогрева устраивают термоизоляционную песчаную подушку, толщину которой определяют расчетным путем. В этом случае сначала укладывают нижний слой песка, имеющего положительную температуру, уплотняют его и промораживают. Затем укладывают верхний слой песка или другого материала, гидроизоляцию и бетонную смесь.

Для ускорения твердения бетонной смеси, укладываемой врас — пор с вечномерзлым грунтом, применяют добавки — ускорители твердения и противоморозные добавки: ХК, ННХК, ХК+НН,

НКМ или НК4-М. Количество добавок должно не допускать размораживания грунта. Допускается применение бетонов с повышенным содержанием противоморозных добавок, если исключается проникновение солей из бетона в вечномерзлый грунт. Это может быть достигнуто устройством плотной опалубки или гидроизоляции.

Количество добавок в армированных конструкциях не должно превышать 2% от массы цемента.

Если нужно получить проектную прочность бетона в 28-суточ — ном возрасте без применения добавок — ускорителей твердения, но с электротермообработкой, проектную марку бетона повышают с Ml50, М200, М300 соответственно до М250, М300, М450.

Если конструкции рассчитаны на передачу нагрузки на вечномерзлый грунт за счет смерзания бетона с грунтом, то применение бетонов с повышенным содержанием противоморозных добавок не допускается. Применение паропрогрева при бетонировании в вечномерзлых грунтах также не допускается, чтобы исключить их размораживание.

Обогрев бетона паром,. горячим воздухом или в тепляках

Обогрев бетона паром допускается для немассивных конструкций, если на строительной площадке есть достаточное количество дешевого пара и при температуре воздуха не ниже —15°С. Бетон укрывают двумя слоями брезента и подают пар под брезент в свободное пространство шириной 15—20 см, создаваемое с помощью

прокладок между неопалубленной поверхностью бетона шш поверхностью опалубки и брезентом.

При обогреве паром бетона, укрытого брезентом, температуру, бетона не поднимают выше 40°С.

Применение для обогрева бетона горячего воздуха, хотя и имеет ряд преимуществ перед обогревом паром, приводит к большим потерям тепла. Поэтому данный метод целесообразно использовать при небольшой отрицательной температуре наружного воздуха и достаточно надежной и герметичной тепловой изоляции.

Для получения горячего воздуха используют электрокалориферы или огневые калориферы, работающие на жидком топливе. Схема движения горячего воздуха должна предусматривать рециркуляцию для снижения расхода топлива и повышения влажности воздуха. Целесообразно дополнительно увлажнять воздух за счет испарения воды из противней, устанавливаемых под укрытием.

В исключительных случаях при технико-экономическом обосновании для зимнего бетонирования применяют тепляки или шатры, создающие замкнутое пространство, внутри которого бетонируют и выдерживают забетонированную конструкцию, с благоприятными тепловлажностными условиями твердения бетона.

Тепляки демонтируют после выдерживания конструкций и собирают вновь на новом месте. Шатры в отличие от тепляков перемещают целиком вверх по мере роста бетонных сооружений. Наиболее эффективны тепляки или шатры в виде легких надувных конструкций, которые могут быть смонтированы и демонтированы в короткие сроки с минимальными затратами труда.

Режимы обогрева бетона паром, горячим воздухом и в тепляках могут быть приняты такими же, как при электротермообработке.

Электротермообработка бетона

Если выдерживание бетона способом термоса не позволяет получить заданную прочность к концу установленного срока выдерживания, а также при необходимости сократить срок выдерживания и обеспечить твердение при любой отрицательной температуре наружного воздуха, бетон подвергают электротермообработке. При этом способе используют тепло, получаемое от превращения электрической энергии в тепловую.

Электротермообработку выполняют методами электродного прогрева: собственно электропрогрева; электрообогрева различными электронагревательными устройствами; индукционного нагрева (нагрева в электромагнитном поле).

При использовании метода электродного прогрева бетон прогревают в конструкции или до его укладки в опалубку (предварительный электроразогрев) за счет тепла, выделяющегося внутри бетона. Этот метод относится к наиболее эффективным и экономичным видам электротермообработки.

Электрообогрев с помощью электронагревательных устройств осуществляют путем подачи тепла к поверхности бетона от нагревательных приборов инфракрасного излучения или низкотемпературных (сетчатых, коаксиальных, трубчатых и других электронагревателей).

При индукционном нагреве энергия электромагнитно — го поля преобразуется в тепловую от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей и передается бетону контактно.

Режимы электротермообработки назначают в зависимости от степени массивности конструкций, вида цемента, требуемой прочности бетона и могут быть следующими:

из двух стадий — разогрев и изотермический прогрев с обеспечением к моменту выключения тока заданной критической прочности бетона; применяют для конструкций с модулем поверхности 10 и более;

из трех стадий — разогрев, изотермический прогрев и остывание с обеспечением заданной критической прочности лишь к концу остывания прогретой конструкции; применяют для конструкций с модулем поверхности от 6 до 15;

из двух стадий — разогрев и остывание (электротермос) с обеспечением заданной критической прочности в конце остывания; применяют для конструкций с модулем поверхности менее 8;

ступенчатыми — нагрев до 40…50°С, выдерживание при этой температуре в течение 1…3 ч, затем быстрый подъем температуры до максимально допускаемой для данной конструкции; заданна я критическая прочность может быть достигнута как к концу изотермического прогрева, так и к концу остывания; применяют главным образом для предварительно напряженных конструкций;

саморегулирующимся, применяемым только при электродном прогреве и при постоянном напряжении на электродах на протяжении всего цикла термообработки. Температура бетона сначала возрастает, затем плавно снижается. Применяют при прогреве бетона большого числа одинаковых конструкций, например стыков, включаемых под напряжение по мере окончания бетонирования, Для саморегулирующего режима характерна определенная максимальная температура бетона для каждой величины скорости разогрева конкретной конструкции.

До начала подключения электрического тока бетон необходимо выдержать в течение 2…4 ч, особенно при скорости разогрева более 8 град/ч, если позволяет тепловой баланс смеси.

Ток включают при температуре бетона не ниже 3…5°С. Температура бетона на плотных заполнителях должна повышаться в I ч не более чем на:

15°С — при прогреве конструкций с Мп более 10 и протяженности до б м, а также конструкций, возводимых в скользящей опалубке;

10°С — при прогреве конструкций с Мп от 6 до 10;

8°С — при прогреве конструкций с Мп от 4 до 6;

5°С — при прогреве конструкций с Мп от 2 до 4.

Для экономии энергии электропрогрев проводят в наиболее короткие сроки при максимально допускаемой для данной конструкции температуре (табл. 22).

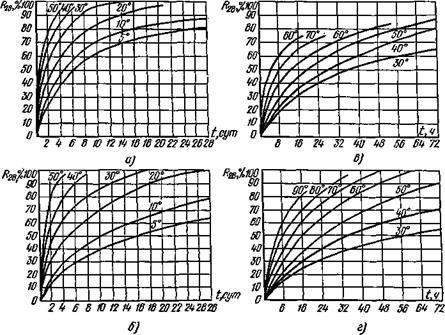

Длительность изотермического прогрева зависит от вида цемента, температуры прогрева и заданной критической прочности бетона. Ориентировочно ее можно определять по графикам нарастания прочности (рис. 122), уточняя по результатам испытания контрольных образцов на сжатие.

Температура бетона при электротермообработке должна быть по возможности одинаковой во всех частях конструкции и не отличаться более чем на 15° по длине и 10° по сечению элемента, а

|

Таблица 22. Максимально допускаемая температура бетона при электропрогреве

Примечание. При периферийном электропрогреве конструкций С менее 5 тем. пература в наружных слонх не должна быть более 401С. |

в приэлектродных зонах бетона температурный перепад не должен превышать 1°С на 1 см радиуса зоны.

Температура бетона выдерживается в соответствии с заданным режимом электротермообработки следующими способами: изменением величины напряжения, подводимого к электродам или электронагревательным устройствам;

|

Рис. 122. Графики нарастания прочности бетона: с —при температуре до 50°С бетона на портландцементах марок 400… 500, б —при температуре до 50°С бетона на шлакопортландцементах марок 300… 400, в —при прогреве бетона на портландцементах марок 400… 500, г — при прогреве бетона на шлакопортландцементах марок 300… 400 |

отключением электродов или электронагревателей от сети по окончании подъема температуры;

периодическим включением и отключением напряжения на электродах и электронагревателях, в том числе в режиме импульсного прогрева бетона путем чередования коротких (продолжительностью в несколько десятков секунд) импульсов тока с паузами.

Заданные режимы электротермообработки можно выполнять как автоматически, так и вручную.

Скорость остывания бетона по окончании прогрева должна быть минимальной и не превышать 10 град/ч для конструкций с

Мп поверхности более 10 и 5 град/ч для конструкций с Ми от 6 до 10.

Для массивных конструкций скорость остывания, обеспечивающую отсутствие трещин в поверхностных слоях бетона, определяют расчетным путем.

Остывание наиболее быстро протекает в первые часы по выключении напряжения, затем интенсивность остывания постепенно замедляется. Чтобы создать одинаковые условия остывания частей конструкций различной толщины, тонкие элементы, выступающие углы и другие части, остывающие быстрее основной конструкции, утепляют дополнительно. Опалубку и утепление прогретых конструкций снимают не раньше чем бетон остынет до температуры 5°С, но прежде чем опалубка примерзнет к бетону изделия.

Для замедления процесса остывания наружных слоев бетона поверхности его после раепалубливания укрывают, если разность температур бетона и наружного воздуха для конструкций с Мп до 5 составляет 20°С, 5 и более — выше 30°С.

Электротермообработка легких бетонов на пористых заполнителях в монолитных конструкциях обеспечивает получение заданной прочности при более коротких режимах, чем тяжелых бетонов на плотных заполнителях. Эффективность электротермообработки бетонов на пористых заполнителях тем выше, чем меньше их плотность.

Скорость подъема температуры бетонов на пористых заполнителях плотностью до 1 500 кг/м3 може г быть увеличена на 30 по сравнению с приведенными выше данными для бетона на плотных заполнителях, температура изотермического прогрева — на 10°С выше, чем указано в табл. 22, продолжительность изотермического прогрева может быть принята по графикам нарастания прочности бетона (рис. 122).

Режимы электротермообработки бетонов на пористых заполнителях плотностью более 1 500 кг/м3 должны быть примерно такими же, как для тяжелых бетонов.

Изотермический прогрев конструкций из бетона на пористых заполнителях с Мп менее 8 можно прекращать при достижении бетоном 40…50% проектной прочности, так как в связи с пониженной теплопроводностью они остывают замедленно и к концу остывания приобретают 70…80% проектной прочности.

При электротермообработке бетона неопалубленные поверхности конструкций и изделий защищают от испарения воды, тщательно укрывают влагоизоляционными материалами (полимерной пленкой, прорезиненной тканью, рубероидом) и устраивают поверх них теплоизоляцию.

Электродный прогрев бетона. При этом способе ток вводят через электроды, располагаемые внутри или на поверхности бетона. Соседние или противоположные электроды соединяют с проводами разных фаз, в результате чего между электродами в бетоне возникает электрическое поле.

Электрообогрев бетона. Обогрев инфракрасными лучами заключается в передаче бетону тепла в виде лучистой энергии, чем ускоряется его твердение. Теплоносителем являются инфракрасные лучи, которые представляют собой электромагнитные волны, испускаемые нагретыми телами и передающие тепло бетону.

В качестве источника инфракрасных лучей используют работающие от общей электросети металлические трубчатые электрические нагреватели (ТЭНы) и стержневые карборундовые излучатели. ТЭНы состоят из стальной, медной или латунной трубки диаметром от 9 до 18 мм, по оси которой расположена нихромо- вая спираль. Пространство между спиралью и стенками трубки заполнено периклазом — кристаллической окисью магния. Различные типы ТЭНов нагреваются до температуры 300…600°С. Карборундовые излучатели представляют собой стержень из карбида кремния диаметром от 6 до 50 мм и длиной от 0,3 до 1 м. Рабочая температура излучателей равна 1 300..Л 500°С.

Инфракрасные излучатели в комплекте с отражателями и поддерживающими устройствами составляют инфракрасную установку. Конструктивно установка представляет собой сферические или трапецеидальные отражатели, во внутренней полости которых размещаются излучатели с поддерживающими устройствами.

Сферические отражатели применяют при необходимости передачи энергии излучением на расстояние до 3 м, а трапецеидальные— до 1 м. Регулируя мощность генераторов инфракрасных лучей и их расстояние от поверхности обогреваемого бетона, можно изменять интенсивность нагрева бетона, температуру изотермического прогрева, а также интенсивность охлаждения бетона к концу тепловой обработки. Данный метод более простой, чем электродный.

Прогрев инфракрасными лучами можно применять в следующих случаях:

при изготовлении тонкостенных (толщиной не более 25 см) сборных железобетонных конструкций и заделке стыков между ними;

для ускорения твердения замоноличивающего (штрабного) бетона при установке в зимних условиях металлических закладных частей и анкерных устройств;

при подготовке блоков к бетонированию (прогрев промерзших углов и поверхностей); при возведении высоких, незначительной толщины, насыщенных арматурой конструкций.

Во время прогрева инфракрасными лучами следует тщательно защищать бетон от испарения из него влаги.

Контактный электрообогрев заключается в непосредственной теплопередаче от нагревающих поверхностей к прогреваемому бетону. Целесообразно применять контактный электрообогрев при изготовлении конструкций с Мп более 6 и развитой поверхностью, возводимых в греющих подъемно-переставной и разборно-щитовой инвентарных опалубках. Конструкция греющей опалубки или термоформы (из листовой стали, водостойкой фанеры) должна предусматривать размещение на ней нагревательного элемента и эффективной теплоизоляции (минеральной и шлаковатой).

Электрообогрев можно выполнять с помощью нагревателей: проволочных, греющих кабелей и проводов, стержневых, трубчатых, коаксиальных, трубчато-стержневых и уголково-стержневых, индукционных, сетчатых, пластинчатых.

|

Рис. J23. Проволочные нагревательные элементы: а — плоский, б — круглый, е — стержиевой, г — со свободно висящей проволокой; / — проволочный нагреватель, 2 — тонколистовой асбест на жидком стекле, S — асбестоцементный лист (жесткий), 4 — стальная труба, 5 — тонколистовой асбест (жесткий), 6 — листовой асбест из трубы (жесткий) |

Проволочные нагревательные элементы (рис. 123) выполняют из проволоки с повышенным омическим сопротивлением (типа нихрома). Проволоку диаметром 0,8…3 мм наматывают на каркас из изоляционного материала, например на асбестоцементный лист 3, и изолируют, например тонколистовым асбестом 2.

В качестве нагревающих кабелей (рис. 124) применяют электрические кабели К. СОП или КВМС. Они состоят из Константиновой жилы диаметром 0,7…0,8 мм, термостойкой изоляции и металлического защитного чулка. Кабель / крепят непосредственно к металлическому щиту греющей опалубки или термоформы и изолируют сверху листом асбеста 3, минеральной ватой 4 и листом фанеры 5.

Нагревающие провода со стальной или алюминиевой жилой диаметром 1…2.5 мм прикрепляют к арматурному каркасу или элементам опалубки. Провода должны находиться в бетоне на равном расстоянии один от другого в пределах 10…30 см. Их

укладывают в виде прямолинейных или спиральных нитей. Нагревающие провода не должны прикасаться к опалубке.

Стержневые электронагреватели изготовляют из стержневой арматурной стали диаметром не менее 8 мм.

Нагревательные элементы зигзагообразной формы крепят с помощью кронштейнов из диэлектрика к опалубке. Расстояние между нагревателем и опалубкой должно составлять 30…50 мм.

Коаксиальный нагреватель состоит из двух труб, расположенных одна в другой, или наружной трубы и внутреннего стержня, сваренных у одного из торцов. Ток в них идет в разных направлениях.

|

Рис. 124. Нагревающие кабели: t — кабель типа КСОП, 2 — выводная колодка, 3 — лист асбеста, 4 — минеральная вата. 5 —лист фанеры |

Коаксиальные нагреватели крепят к металлу опалубки с помощью изолированных кронштейнов на расстоянии 20…30 мм от нагреваемой поверхности.

Разновидностью коаксиальных нагревателей являются трубчато-стержневые, уголково-стержневые, сетчатые и пластинчатые нагреватели.

Отдельные коаксиальные, трубчато-стержневые и уголковостержневые нагревательные элементы соединяются между собой, например последовательно, образуя зигзагообразный нагреватель.

Индукционный нагреватель состоит из обмотки, которая выполнена из голого или изолированного провода, образующего замкнутый магнитопровод с металлом стальной опалубки или арматурой. Голый провод изолируют от замыкания на металлическую опалубку, например асбестовым шнуром.

Применение нагревателей определенного типа обусловливается конструктивными и технологическими особенностями прогреваемой конструкции.

Проволочные нагреватели используют главным образом в построечных условиях. Стержневые, трубчатые, коаксиальные, трубчато-стержневые, уголково-стержневые и индуктивные нагреватели применяют преимущественно на заводах сборного железобетона. Нагревающие провода применяют для прогрева монолитных

конструкций и стыков. Нагревающие кабели, сетчатые и пластинчатые нагреватели используют как в построечных, так и в заводских условиях.

Индукционный нагрев. При индукционном нагреве энергия переменного магнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону.

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонн, ригелей, балок, прогонов, элементов рамных конструкций, отдельных опор, а также замоноличивание стыков каркасных конструкций.

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонн, ригелей, балок, прогонов, элементов рамных конструкций, отдельных опор, а также замоноличивание стыков каркасных конструкций.

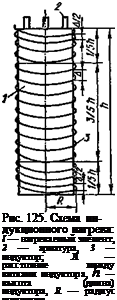

При индукционном нагреве (рис. 125) по наружной поверхности опалубки элемента 1, например колонны, укладывают последовательными витками изолированный провод — индуктор 3. При пропускании через индуктор переменного тока вокруг него создается переменное электромагнитное поле, индуцирующее в стальной арматуре и опалубке (из стали) токи, нагревающие сталь, а от нее за счет теплопроводности и бетон.

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженном напряжении (36…120 В).

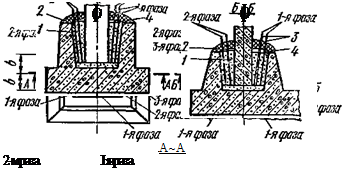

Электротермообработка бетона при замоно — лйчивании стыков. Для электротермообработки бетона при замоноличивании стыков может быть использован прогрев: электродный (рис. 126), индукционный, инфракрасный, с помощью нагревающей опалубки.

При температуре окружающего воздуха не ниже —20°С можно укладывать бетонную (растворную) смесь с добавкой нитрита натрия на неотогретые стыки колонн в стаканах фундаментов, стыки стеновых панелей, втапливая в нее стержневые электроды 3 и в дальнейшем подключая напряжение.

Неопалубленную верхнюю поверхность подливки укрывают пароизоляционным материалом 4 и утепляют теплоизоляционным материалом 2.

Вертикальные стыки прямоугольного сечения между стеновыми панелями бетонируют без предварительного отогрева стыкуемых элементов с электропрогревом бетона пластинчатьши электродами, нашитыми на рабочую поверхность деревянной опалубки.

Горизонтальные стыки прямоугольного сечения между плитами покрытий и перекрытий бетонируют без предварительного отогре

ва промороженных стыкуемых элементов, применяя периферийный электропрогрев бетона с использованием полосовых электродов.

|

Для предварительного отогрева стыкуемых элементов, а также для термообработки бетона после замоноличивания стыка применяют нагревающую опалубку с вмонтированными проволочными

Рис. 126. Электропрогрев бетона стыков колонн с фувдаментамн стаканного

типа (а) и стеновых панелей в пазах опорных плит (б):

2 — бетон заделки, 2 — теплоизоляционный материал, 3 — стержневые электроды, 4 — паро-

изоляционный материал; b — расстояние между разноименными электродами

или трубчатыми электронагревателями, а также инфракрасные излучатели.

При использовании индукционного нагрева для термообработки бетона при замоноличивании стыков предварительно прогревают стыкуемые элементы до температуры в полости стыка не ниже 5°С. Для этого включают индуктор на режим разогрева за 2…3ч до замоноличивания.