Архивы рубрики ‘АРМАТУРНЫЕ И БЕТОННЫЕ. РАБОТЫ’

Сборка и вязка сеток и плоских каркасов

Ручную вязку узлов арматурных изделий применяют при незначительном объеме арматурных работ в следующих случаях:

когда точечная и дуговая сварка не допускается, например для соединения напрягаемой канатной арматуры, высокопрочной проволоки и термически упрочненной арматуры со спиральной распределительной арматурой линейных элементов типа опор ЛЭП, с сетками опорных частей балок и ферм;

когда точечная и дуговая сварка не допускается, например для соединения напрягаемой канатной арматуры, высокопрочной проволоки и термически упрочненной арматуры со спиральной распределительной арматурой линейных элементов типа опор ЛЭП, с сетками опорных частей балок и ферм;

когда не удается арматурные стержни соединить с помощью точечной сварки, например при сборке арматуры консолей колонн, густоармированных узлов ферм и балок;

при изготовлении отдельных нетиповых изделий на заводах;

при отсутствии оборудования для сварки тяжелых плоских каркасов контактной точечной сваркой и применения замкнутых хомутов диаметром до 10 мм в каркасах колонн, дуговая сварка которых не допускается;

при укрупнении арматурных каркасов в условиях строительного производства.

Проволочные узлы вяжут арматурными кусачками. Кусачки должны легко открываться и закрываться. Их режущие кромки должны быть немного притуплены, чтобы во время вязки не перекусывать проволоку. Осевую часть кусачек рекомендуется смазывать маслом.

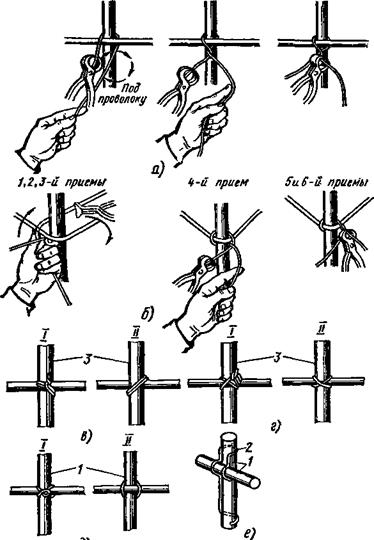

При вязке кусачки держат в правой руке тремя пальцами. Одну ручку захватывают большим пальцем, а другую — указательным и средним (рис. 30). Свободные пальцы просунуты внутрь и помогают раскрывать кусачки. Левой рукой держат конец вязальной проволоки, огибающей связываемое пересечение, захватывают концы вязальной проволоки и закручивают их два раза. Пересечение концов проволоки должно быть близко от пересечения стержней, чтобы после второго оборота получился крепко стянутый узел. При последнем повороте проволоку подламывают кусачками. После закручивания проволока в узле из мягкой делается твердой и ломается. Откусывать проволоку кусачками не следует. Если пересечение концов проволоки подходит вплотную к стержням, то сильно закрученная проволока ломается до конца вязки, а когда пересечение проволоки расположено далеко от стержней, требует

ся увеличивать число оборотов кусачек. Заканчивая вязку узла, не раскрывая кусачек, немного подгибают проволоку, чтобы освобожденный конец ее был загнут крючком для следующей вязки. При вязке концы проволоки закручивают слева направо.

В случае вязки заготовленными отрезками проволоку не нужно отламывать и подготовлять конец в виде крючка для вязки следующего узла. Узлы можно вязать с подтягиванием и без подтягивания стержней. Вязальную проволоку заготовляют отрезками длиной от 10 до 20 см, зависящей от диаметров соединяемых стержней, связывают в пучки и раскладывают на рабочем месте по ходу вязки.

Приемы вязки простых узлов без подтягивания проволокой из мотка следующие (рис. 31):

крючком вязальной проволоки зацепить через левый верхний угол пересечение связываемых стержней;

конец вязальной проволоки захватить кусачками; резким движением перенести правую руку с кусачками влево под вязальную проволоку к левой руке;

раскрыть кусачки, перенести правую руку вверх над левой и захватить кусачками пересечение обоих концов проволоки;

кусачки закрыть и повернуть два раза слева направо, не откусывая проволоку;

левой рукой отвести конец проволоки, идущий от мотка, чтобы он не намотался на кусачки и не мешал скрутке.

Простые узлы с подтягиванием следует вязать проволокой из мотка следующим образом:

зацепить пересечение крючком и конец крючка с правой стороны захватить зубцами кусачек, находящихся в правой руке;

резким движением правой руки с кусачками подтянуть этот конец проволоки влево под другой конец, а левой рукой проволоку подтянуть сначала влево, потом приподнять кверху и вправо (под кусачками) ;

кусачки освободить, провести их зубцами по вязальной проволоке до упора в пересечении стержней и захватить оба конца вязальной проволоки;

кусачки закрыть и, не откусывая вязальной проволоки, повернуть ими два раза, левой рукой отвести конец вязальной проволоки в сторону, чтобы она не наматывалась на кусачки.

Вязку без подтягивания узлов каркасов при использовании вязальной проволоки в пучках необходимо вести так:

левой рукой вынуть отрезок проволоки из пучка и указательным пальцем обернуть пересечение стержней;

захватить зубцами кусачек концы отрезка проволоки и, подтянув немного стержни к себе, повернуть кусачками два раза.

Способ вязки хомутов со стержнями проволокой в пучках более легкий и его выполняют следующим образом:

конец вязальной проволоки просунуть за продольный стержень под хомут, направить большим пальцем левой руки, загнуть вверх за хомут возле стержня и захватить кусачками;

|

|

|

кусачки с захваченным концом проволоки подтянуть под проволоку в левой руке, перенести вправо и захватить ими пересечение обоих концов вязальной проволоки около связываемого узла;

подтянуть кусачки к себе и повернуть на два оборота.

В зависимости от диаметров стержней и расположения узлов их вязка бывает простой, угловой, двухрядной, двойной, крестовой, мертвой. На рис. 31 также приведены основные типы проволочных узлов (пересечений), применяемых при ручной вязке арматурных изделий.

Часто при вязке арматурных каркасов арматурщики пользуются удобными для них своими приемами, несколько отличающимися от описанных. Многие арматурщики, например, отрезки проволоки не связывают в пучки, а изгибают пополам под углом 120…150° и навешивают эти отрезки по длине связываемого каркаса на продольные стержни перед началом вязки каркаса. По ходу вязки каркаса они берут левой рукой отрезки-крючки, заводят их за пересечение стержней, соединяют левой рукой, правой рукой захватывают кусачками оба конца и поворачивают два раза слева направо.

При ручной вязке сеток, каркасов колонн, балок и других конструкций применяют приспособления, позволяющие повышать производительность труда арматурщиков. Каркасы собирают на козлах, установленных попарно на высоте, удобной для работы. Между каждой парой козел ставят перекладину, на которую укладывают продольные стержни каркаса. По продольным стержням укладывают хомуты, расстояния между которыми размечают мерной рейкой. После этого верхнюю сторону хомутов связывают со стержнями. Перекладины, на которых подвешен частично связанный каркас, поднимают на высоту, удобную для дальнейшей работы арматурщиков. Продольные стержни, не связанные вначале, остаются в нижней части сечения каркасов. На сборке каркасов работает не менее двух арматурщиков, передвигающихся навстречу друг другу по мере сборки и вязки каркаса.

При вязке каркаса четырьмя арматурщиками двое располагаются с правой и левой сторон головной части каркаса и движутся навстречу арматурщикам, находящимся с правой и левой сторон хвостовой части каркаса.

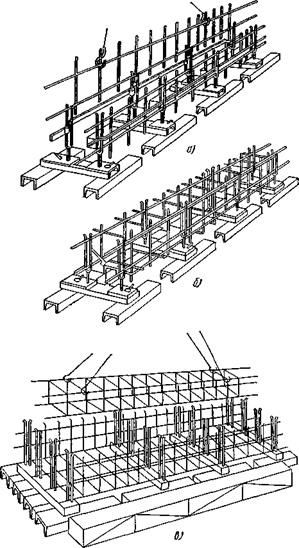

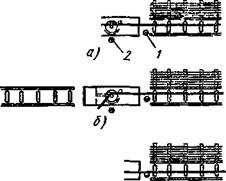

Для сборки и вязки каркасов применяют кондукторы (рис. 32) # шаблоны, позволяющие укладывать стержни и хомуты без разметки. Кондукторы применяют также и для сборки каркасов с помощью сварки, а также для сборки каркасов частичной их сваркой и частичной вязкой. Комбинированную сборку применяют нередко при изготовлении каркасов предварительно напряженных конструкций с напрягаемой и ненапрягаемой рабочей арматурой. В этом случае напрягаемые арматурные стержни привязывают к хомутам, а ненапрягаемые с целью повышения жесткости каркаса приваривают дуговой сваркой.

У рабочего места кроме козел, шаблонов, манипуляторов и мерной рейки должны быть приспособления и козелки для складиро

вания хомутов, закладных деталей, монтажных петель и арматурных стержней.

Для организации рабочего места с инвентарными приспособлениями должна быть составлена технологическая карта изготовления каркасов.

|

Рис. 32. Кондуктор для сварки и сборки каркаса: а — установка плоских каркасов, б — сборка внутренних элементов пространственного каркаса, в —установка внешнего элемента каркаса |

Вязаные арматурные сегки и каркасы не обладают необходимой жесткостью, поэтому их транспортируют с помощью жестких траверс. Перед установкой в опалубку сместившиеся стержни и хомуты выправляют.

Путем вязки проволокой скрепляют стержни диаметром до 16 мм. Стержни больших диаметров допускается скреплять прихваткой с помощью дуговой сварки, если невозможно применять более эффективные способы крепления. Перевязкой или прихваткой должно быть соединено не менее половины узлов каркаса; угловые узлы необходимо соединять полностью.

Взамен относительно трудоемкой вязки арматурных узлов допускается применение соединительных фиксаторов, изготовленных из круглой сталистой проволоки. Не следует путать эти фиксаторы, называемые также скрепками, с фиксаторами, применяемыми для создания нужной толщины защитного слоя бетона у поверхности конструкции.

ИЗГОТОВЛЕНИЕ АРМАТУРНЫХ ИЗДЕЛИЙ

§ 12. Общие сведения о сварке арматуры

Под сваркой арматуры понимают процесс получения неразъемных соединений путем установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

В зависимости от положения соединяемых стержней или стержней с пластинами закладных деталей в соответствии со СНиП II-21—75 «Бетонные и железобетонные конструкции» и «Инструкцией по сварке соединений арматуры и закладных деталей железобетонных конструкций» СН 393—78 используют следующие типы сварных соединений (рис. 24):

крестообразные, т. е. с расположением одного стержня перпендикулярно другому;

стыковые, применяемые для наращивания стержней по длине;

нахлесточные, применяемые для наращивания стержней по длине и соединения стержней с пластинами;

тавровые, применяемые для соединения стержней с пластинами закладных деталей.

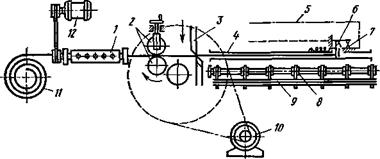

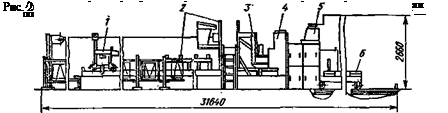

Крестообразные соединения следует сваривать преимущественно контактной точечной сваркой. Этот способ позволяет механизировать и автоматизировать процесс изготовления сварных сеток и плоских каркасов из арматурной стали классов В-I, Вр-1, A-І, А-Н и А-Ш, а также упростить процесс изготовления пространственных каркасов путем их сборки из плоских сварных каркасов. Для сварки легких сеток шириной до 3800 мм на заводах железобетонных изделий получила широкое распространение автоматизированная линия 2880-1 в нескольких вариантах исполнения на базе многоэлектродной сварочной машины АТМС 14X75-7-1 (рис. 25). На этой линии можно варить рулонные и плоские сетки из арматуры диаметром от 3 до 10 мм как в одну полосу, так и в две суммарной шириной до 3800 мм с разрезкой поперечных стержней после сварки ножницами с пневмоприводом. На линии можно также сваривать узкие сетки длиной до 3800 мм с поперечной разрезкой свариваемой полосы гильотинными ножницами СМЖ-60, что позволяет в несколько раз повысить производительность по сравнению с изготовлением узких сеток на одноточечных и двухточечных сварочных машинах.

Машина АТМС 14X75-7-1 отличается низкой производительностью, т. е. сваривает всего 18 поперечных стержней длиной 3800 мм в минуту; сложностью переналадки подачи продольных стержней с раздвижкой электродов при изменении их шага и ширины сетки. Кроме того, без модернизации на этой машине невозможно изготовлять экономичные для армирования плит сетки со смещенными через один поперечными стержнями.

На крупных централизованных заводах целесообразно использовать многоэлектродную сварочную машину МТМ-88, позволяющую варить до 50 поперечных стержней в минуту. Электроды на этой машине расположены через 50 мм, поэтому при изменении

![]() Рис. 25. Линия 2880-1 на базе сварочной машины АТМС 14×75-7-1 для изготовления пакетировщик, 2 — ножницы для поперечной резки арматуры, 3 —многоэлектродная сварочная машина, 4 бухтодержатель, 0 —консольный кран, 7 —машина для стыковой сварки, 8 — электроточило для

Рис. 25. Линия 2880-1 на базе сварочной машины АТМС 14×75-7-1 для изготовления пакетировщик, 2 — ножницы для поперечной резки арматуры, 3 —многоэлектродная сварочная машина, 4 бухтодержатель, 0 —консольный кран, 7 —машина для стыковой сварки, 8 — электроточило для

шага продольных стержней вместо раздвижки электродов требуется только их переключение.

|

Для сварки тяжелых сеток шириной до 1450 мм из арматурных стержней диаметром до 40 мм и шириной до 3000 мм из арматуры диаметром до 32 мм распространены линии 7850 и КТМ-3201У4 на базе многоэлектродных сварочных машин соответственно МТМ-35 и МТМ-32 (рис. 26). Эти сетки применяют для изготовления каркасов колонн, ригельных балок, а также для армирования монолитного железобетона.

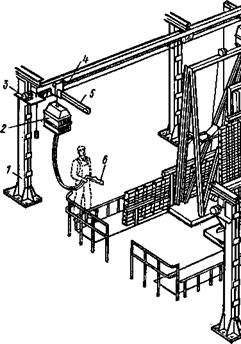

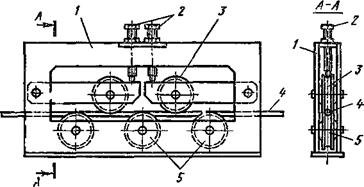

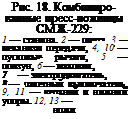

Контактную точечную сварку крестообразных соединений также широко применяют при сборке пространственных каркасов из сеток и плоских каркасов с помощью подвесных сварочных машин и клещей. Вертикальные установки СМЖ-286А (рис. 27) позволяют механизировать процесс сборки и сварки арматурных каркасов.

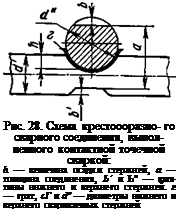

Качество контактной точечной сварки крестообразных соединений в зависимости от класса свариваемой арматуры и назначения каркасов проверяют, испытывая соединения на срез, испытывая стержни в зоне сварки на растяжение, а также проверяя величину осадки стержней после сварки (рис. 28). Величина осадки стержней не должна превышать значений, указанных в табл. 10.

Таблица 10. Относительная осадка стержней в крестообразных

соединениях

|

Количество стержней в соединении |

Арматурная сталь классов |

Величина осадки в долях номинального диаметра стержня с меньшей площадью поперечного сечения из числа сваренных в соединении стержней |

Количество стержней в соединении |

Арматур ная сіаль классов |

Величина осадки в долях номинального диаметра стержня с меньшей площадью поперечного сечения из числа сваренных в соединении степ жней |

|

Вр-1 |

0,12 …0,5 |

Вр-1 |

|||

|

о |

В-1 |

0,25 …0,5 |

о |

В-1 |

— |

|

Z |

А-І |

0,25 … 0,5 |

о |

А-І |

0,12 … 0,25 |

|

А-П |

0,33 … 0,6 |

А-И |

0,16…0,3 |

||

|

А-Ш |

0,4… 0,8 |

А-Ш |

0,2… 0,4 |

|

П римечание. Стержни в крестообразных соединениях должны углубляться один в другой» как это показано на рис. 28 и приведено в СН 393—78. |

|

|

Рис. 27. Вертикальная

установка СМЖ-286А

для сборки и сварки ар-

матурных каркасов:

/ — колонна, 2 — трансформатор подвесной сварочной машины, 3 —привод перемещения сварочной машины по монорельсу, 4 — монорельс, 5 — поворотная консоль, € — клещн, 7 — рама, 8 — подвижная площадка, 9 — арматурная сетка, J0 —> привод механизма подъема площадки

При отсутствии необходимого сварочного оборудования или при недостаточной его мощности допускается ручная дуговая сварка крестообразных соединений из арматурной стали классов A-I, А-Н и A-III диаметром от 10 до 40 мм.

Стыковые соединения стержневой горячекатаной арматурной стали классов A-І… A-V следует преимущественно выполнять контактной стыковой сваркой на машинах МС-2008 и МС-1602, позволяющих сваривать стержни диаметром от 10 до 40 мм для армирования сборных железобетонных конструкций и монолитного железобетона. Для контактной стыковой сварки стержней диаметром до 40 мм удобны машины полуавтоматического действия МС-2008 и К — 724, позволяющие обеспечивать более стабильную качественную сварку.

Стыковые соединения стержневой горячекатаной арматурной стали классов A-І… A-V следует преимущественно выполнять контактной стыковой сваркой на машинах МС-2008 и МС-1602, позволяющих сваривать стержни диаметром от 10 до 40 мм для армирования сборных железобетонных конструкций и монолитного железобетона. Для контактной стыковой сварки стержней диаметром до 40 мм удобны машины полуавтоматического действия МС-2008 и К — 724, позволяющие обеспечивать более стабильную качественную сварку.

Наиболее целесообразно приме — нять контактную стыковую сварку стержней на безотходных установках СМЖІ-32 с одновременной резкой стержней на необходимую длину (см. рис. 19). Преимущество контактной стыковой сварки стержней по сравнению с другими способами заключается в меньшей трудоемкости и более надежном качестве соединения стержней.

При отсутствии контактной стыковой сварки стержневой горячекатаной арматуры допускается применять стыковые соединения с помощью ванной и дуговой сварки. При ванной сварке используют инвентарные формы или стальные скобы-подкладки, а для дуговой — круглые накладки из стержней того же класса, свариваемые с соединяемыми стержнями непрерывными (протяженными) горизонтальными или вертикальными швами.

Нахлесточные соединения арматурных стержней выполняют ручной дуговой сваркой непрерывными горизонтальными или вертикальными швами. Нахлесточные соединения стержней с пластинами можно выполнять ручкой дуговой сваркой непрерывными горизонтальными или вертикальными швами, а также контактной горизонтальной сваркой по одному или двум рельефам. На пластинах закладных деталей для рельефной сварки предварительно вы — штамповывают на прессах специальные рельефы цилиндрической или круглой формы. Рельефную сварку стержней с пластинами осуществляют на одноточечных сварочных машинах.

Тавровые соединения стержней с плоскими элементами осуществляют при изготовлении закладных деталей автоматической сваркой под слоем флюса на автоматах АДФ-2001. Для анкеров тавровых соединений применяют стержни из стали классов A-I,

А-И и А-Ш диаметром от 10 до 40 мм. Этот способ сварки заключается в том, что электрическая дуга возбуждается и горит под слоем флюса. Расплавленный флюс препятствует разбрызгиванию жидкого металла и доступу к нему кислорода и азота из воздуха, что улучшает условия для образования шва и предохраняет металл от окисления. Толщину плоского элемента закладной детали, к которому приваривают анкерные стержни, принимают не менее 0,75 rfH, где dH—номинальный диаметр анкерного стержня.

Это исключает необходимость сверления и раззенковки отверстий в плоских элементах, через которые пропускают стержни для дуговой сварки. По сравнению с дуговой сваркой тавровых соединений производительность труда повышается не менее чем в пять раз. Особую сложность вызывает изготовление двутавровых закладных деталей типа «закрытый столик». Эти закладные детали сваривают дуговой сваркой со сверлением и раззенковкой отверстий в пластинах или плоских элементов другой формы.

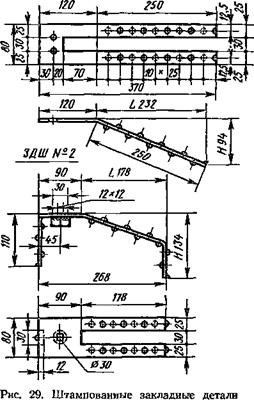

Штампованные закладные детали (рис. 29) отличаются от тавровых закладных деталей в основном тем, что в качестве анкеров

в них применяют отогнутые от пластин узкие полосы с неровностями — выдавленными сферическими выступами. Изготовление штампованных закладных деталей из металлического листового или полосового проката позволяет снизить металлоемкость этих изделий, зн а чительно сокр атить

в них применяют отогнутые от пластин узкие полосы с неровностями — выдавленными сферическими выступами. Изготовление штампованных закладных деталей из металлического листового или полосового проката позволяет снизить металлоемкость этих изделий, зн а чительно сокр атить

трудоемкость и стоимость, а также упростить организацию индустриального способа производства. При производстве таких закладных деталей применяют безотходное холодное штампование на прессах усилием до 6300 кН. На первой операции вырубают заготовки по контуру из полосового проката, при последующих операциях выдавливают неровности, выполняют гибку и «просечку», т. е. трехстороннюю вырезку полосок с последующим их отгибом.

Наиболее целесообразно штампованные, а также тавровые, двутавровые и нахлесточиые закладные детали изготовлять на централизованных заводах закладных деталей, при больших объемах изготовления которых удается унифицировать параметры этих деталей и автоматизировать их производство.

Правила техники безопасности. при обработке арматурной стали

К самостоятельной работе арматурщика допускаются лица, прошедшие обучение по технике безопасности, сдавшие экзамен и получившие соответствующее удостоверение.

Перед началом смены арматурщик обязан надеть предусмотренную нормами спецодежду и необходимые средства индивидуальной защиты, т. е. защитные очки, рукавицы, а также привести в порядок рабочее место, освободив его и проходы к нему от ненужных предметов.

Запрещается приступать к работе на неисправном оборудовании, применять неисправные инструменты и инвентарь. Верстаки должны быть устойчивыми и хорошо закрепленными. Двусторонние верстаки необходимо разделять посередине защитной металлической сеткой.

При проверке состояния оборудования особое внимание следует обращать на защитное заземление, на целость изоляции токопроводящих проводов и обеспечивать защиту их от случайных повреждений арматурой.

До пуска в работу станка надлежит проверить крепление отдельных деталей станка; убрать со станка все посторонние предметы; проверить состояние заземления, пусковых и тормозных устройств, а уакже наличие защитных ограждений. Пусковые и тормозные приспособления должны находиться в легко доступных местах на высоте не более 1,5 м.

При обслуживании механических станков запрещается начинать или продолжать работу на станке при обнаружении неисправности; чистить, обтирать, смазывать и ремонтировать станок во время его работы, настраивать станок при включенном электродвигателе; оставлять станок без надзора во время работы; снимать или надевать спецодежду ближе чем в 2 м от станка, а также садиться и облокачиваться на станок; допускать посторонних лиц к работе на станке, за состояние которого арматурщик несет личную ответственность.

Во время работы станка арматурщик обязан следить за тем, чтобы подшипники и трущиеся детали не перегревались. При нагреве станок останавливают и устраняют причину нагрева. Немедленно надо остановить станок при обнаружении стука и мелких поломок. Только после устранения дефектов станок может быть снова пущен в работу.

При правке и резке арматурной стали на правильно-отрезных станках необходимо заправлять конец проволоки или стержня из бухты в правильный барабан и тянущие ролики станка при выключенном электродвигателе; перед пуском электродвигателя закрыть правйльный барабан защитным кожухом; оградить конусовидным приспособлением, сваренным из прутковой стали диаметром 12 мм, путь прохождения проволоки или стержня между вертушкой с бухтой и заправочным отверстием; находиться вблизи станка при

Si

окончании правки бухт и в случае заклинивания скрученного конца проволоки или стержня у входа в барабан; своевременно выключать станок.

Запрещается чистить арматуру без защитных очков и плотных рукавиц.

При резке арматурных стержней на станках с механическим приводом резку следует начинать только после того, как маховое колесо станка достигло необходимой частоты вращения. Запрещается резать арматурные стержни, которые по прочности и диаметрам превосходят технические показатели данного станка. Не допускается резать стержни длиной менее 30 см, если отсутствуют специальные приспособления для этой цели.

При гибке арматурных стержней на станках с механическим приводом необходимо перед закладкой арматурных стержней останавливать диск; гнуть стержни диаметром не более допускаемого по техническим показателям для этого станка; заменять упоры и гибочные пальцы только после остановки станка.

При работе на станках для гибки запрещается удлинять рычаги станков отрезками труб, а также опираться на эти рычаги.

Заготовленные арматурные стержни следует складывать в специально отведенном месте, используя для пакетирования инвентарные приспособления — специальные контейнеры из листовой и прутковой стали, а для сеток — пакетировщики.

Запрещается занимать проходы и рабочее место у станка арматурными заготовками.

При работе в темное время суток освещенность рабочих мест должна быть не менее 50 лк (люкс), мест погрузочно-разгрузочных работ — не менее 10 лк, подсобных помещений и проходов — 5 лк.

Рубильники или другие включающие приспособления после окончания работы должны быть выключены и заперты на ключ.

Резка и гибка арматурных стержней и сеток

Арматурные стержни диаметром от 10 до 40 мм из стали классов A-І, А-И, A-III, A-IV, A-V, Ат-IV, At-V и At-VI, поставляемой в прутках, режут на приводных станках, механизированных ручных ножницах, а также комбинироманных пресс-ножницах, на которых заготавливают также уголки, пластины и другие прокатные детали.

Перед резкой чистка и правка стержней не требуется. Оборудование для механизированного и автоматизированного выполнения этих операций не выпускают. Для полного исключения трудоемких ручных операций необходимо принимать меры, чтобы при транспортировании, складировании, хранении и переработке предохранять стержневую арматуру от искривления, коррозии и загрязнений. При необходимости стержни можно очищать от ржавчины и загрязнений стальными щетками, а править на приводных станках для гибки арматуры.

Стержневая арматурная сталь поступает с металлургических заводов в прутках длиной от 6 до 12 м и ее приходится разрезать на более короткие стержни в соответствии со спецификацией арматуры железобетонных конструкций. Для армирования массовых железобетонных изделий типа обычных и предварительно напряженных плит покрытий и перекрытий, стеновых панелей с большим объемом стержневой арматуры одинаковой длины, диаметра и класса металлургические заводы могут поставлять эти стержни в мерных длинах, не требующих резки. Помимо снижения трудовых затрат на переработку стали исключение операции резки позволяет сократить до минимума количество отходов стержневой арматуры. Массовые стержни длиной от 1 до 5 м можно также нарезать из мерных стержней, заказываемых на металлургическом заводе, длиной от 6 до 12 м, кратной длине заготовки.

Длина арматурных стержней, заготовляемых из прутковой стали, должна соответствовать требованиям ГОСТ 10922—75, предъявляемым к предельным отклонениям габаритов арматурных изделий. Заготовленные стержни должны быть прямыми, без заусениц и загибов по концам. Отклонения от прямолинейности стержней на 1 м не должны превышать 6 мм.

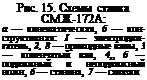

Станки для резки арматуры по принципу работы можно разделить на две группы: с механическим приводом СМЖ-172А,

СМЖ-322, с гидравлическим приводом СМЖ-133, СМЖ’175 и СМЖ-214.

|

|

Механические станки отличаются более высокой производительностью благодаря непрерывному циклу действия. Однако эти станки неудобны в технологических линиях, так как медленно останавливаются после единичного реза арматуры. Производительность гидравлических станков ниже, но они позволяют производить единичные резы арматуры. Существенный недостаток гидравлических станков — утечка масла из гидроцилиндров.

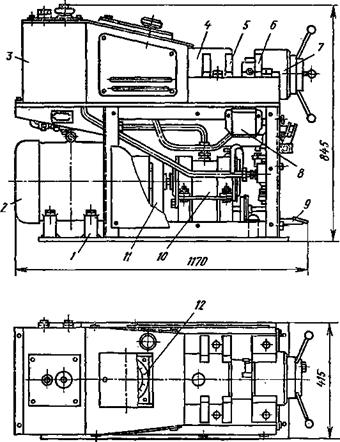

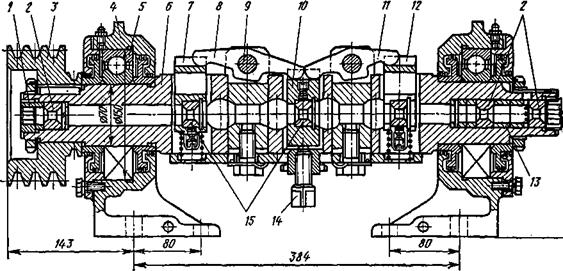

Станок СМЖ-172А (рис. 15) с электромеханическим приводом мощностью 3 кВт наиболее распространен в арматурных цехах ц на стройплощадках. Этот станок предназначен для резки арматурной стали класса A-І диаметром до 40 мм и класса А-Ш диаметром до 25 мм.

Станок состоит из станины б, установленной на салазках 7, электродвигателя 1, приводных валов 2 и 8, коленчатого вала 3, подвижного 4 и неподвижного 5 ножей. Арматурную сталь режут при поступательно-возвратном движении ножа 4, соединенного маховиком с коленчатым валом 3. Коленчатый вал приводится во вращение электродвигателем 1 через приводные валы 8 и 2 и систему передач. Число ходов ножа в минуту равно 33.

К недостаткам этого станка относится недостаточная прочность кулисы, корпуса и ножей, не позволяющих резать основную стержневую арматуру заводов железобетонных изделий класса А-Ш диаметром до 40 мм.

Станок СМЖ-322 с электромеханическим приводом мощностью 3,5 кВт наиболее эффективен по прочности и производительности. Этот станок позволяет резать арматурную сталь диаметром до 40 мм всех марок и классов, применяемых на заводах

железобетонных изделий. Подвижный нож в этом станке также совершает возвратно-поступательное движение от коленчатого вала. Число ходов ножа в минуту равно 39.

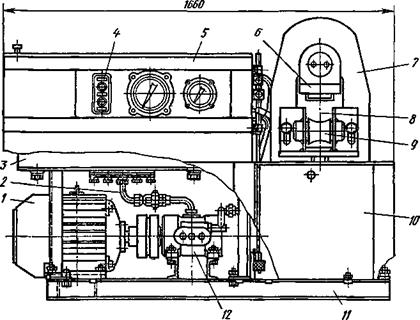

Станок СМЖ-133 (рис. 16) с гидравлическим приводом применяют для резки стержней диаметром до 40 мм класса A-III. Мощность станка 5,5 кВт. Горизонтальный подвижный нож 5 снабжен гидравлическим приводом. Держатель подвижного ножа соединен с поршнем гидроцилиндра 4. Положение неподвижного ножа 6 регулируют винтовым устройством 7. Это позволяет резать арматурную сталь различных диаметров при наименьшем ходе поршня. Станок удобен и надежен при эксплуатации в технологических линиях по безотходной сварке и мерному раскрою

|

Рис. 16. Станок СМЖ-133: 1 — рама, 2 — электродвигатель, 3 — масляный бак* 4 — гидроцнлиндр, 5, 6 — подвижный и неподвижный ножи* 7 — устройство для регулирования зазора между ножами, в —гидрораспределитель, $ — педаль, /0 —насос гидравлической системы, tt — упругая муфта, 12 — манометр |

стержневой арматуры. Однако при заготовке относительно • коротких стержней длиной до 2 м он сдерживает производительность линии из-за медленного хода ножа, которая равна 10…15 ходам в минуту.

Станок СМЖ-175 (рис. 17) позволяет резать арматурную сталь диаметром до 70 мм. Станок оборудован подвижным ниж-

|

Рис. 17. Станок СМЖ-175 для резки арматурной стали: / — электродвигатель, 2 — трубопровод гидравлического привода, 3 — масляный бак, 4 — пульт управления, 5 — кожух, 6 — держатель неподвижного ножа, 7 —корпус станка, в — отверстие для пропуска разрезаемого стержня, 9 — ролик для облегчения подачи стержня, 10— нижняя часть корпуса, 11 — рама, 12 — насос гидравлической системы |

ним ножом, перемещаемым от гидравлического привода в вертикальном направлении. Верхний неподвижный нож укреплен на корпусе станка в держателе 6. В нижней части 10 корпуса расположен цилиндр с поршнем, на выдвижном штоке которого крепят подвижный нож. Мощность станка 7,5 кВт, число ходов ножа в минуту 3…6.

Станок целесообразно применять в цехах, выпускающих параллельно с арматурными изделиями сборных железобетонных конструкций товарную арматуру для монолитного железобетона. Чтобы рационально использовать станок при резке арматуры диаметром до 25 мм, следует оснастить его широкими рольгангами, упором и прижимным приспособлением, позволяющими одновременно резать несколько стержней. Прижимное приспособле-

|

Класс |

Число стержней при диаметре стержней» мм |

Тип станков |

Класс |

Число стержней при диаметре стержней, мм |

|||||||||||

|

Тип станков |

стали |

стали |

|||||||||||||

|

10 |

16 |

25 |

32 |

36 |

40 |

10 |

16 |

25 |

32 |

36 |

40 |

||||

|

А-1 |

6 |

4 |

2 |

1 |

1 |

. |

А-1 |

8 |

5 |

3 |

2 |

1 |

1 |

||

|

СМЖ-172А |

А-И |

5 |

3 |

1 |

1 |

— |

— |

||||||||

|

A-III |

5 |

3 |

1 |

— |

— |

— |

A-І I |

6 |

4 |

2 |

1 |

1 |

1 |

||

|

А-1 А-П |

6 5 |

4 3 |

2 2 |

1 1 |

1 1 |

1 1 |

СМЖ-175 |

А-Ш |

6 |

4 |

2 |

1 |

1 |

1 |

|

|

СМЖ-322, СМЖ-133 |

A-І II A-IV, At-IV |

5 5 |

3 3 |

2 1 |

1 1 |

1 |

1 |

A-IV, At-IV |

6 |

3 |

1 |

1 |

1 |

1 |

|

|

A-V, |

5 |

3 |

1 |

— |

— |

A-V, |

6 |

3 |

1 |

1 |

1 |

1 |

|||

|

At-V |

At-V |

|

Таблица 9. Допускаемое максимальное число одновременно разрезаемых прутков |

ние позволяет резать стержни под прямым углом к их продольной оси без отгибов кондов. Поэтому таким приспособлением целесообразно оснащать и другие станки.

В зависимости от технической характеристики приводного станка, ширины ножей, а также класса и диаметра арматурной стали можно одновременно резать стержни в соответствии с табл. 9.

|

|

Ручные механизированные ножницы СМЖ-214 предназначены для вырезки окон в сетке или резки отдельных стержней диаметром до 12 мм класса A-І и диаметром др 10 мм

класса А-III. Мощность электродвигателя 2,2 кВт. Этот станок оснащен насосной станцией, смонтированной на тележке и соединенной гибким шлангом с режущей головкой. Масса режущей головки 5,5 кг.

![]()

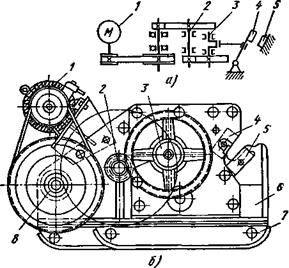

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Ножи 13 предназначены для резки прокатных профилей и арматурных стержней больших диаметров, а ножи 12 — для резки листа и арматурных стержней малых диаметров.

Пресс-ножницы НР5222 применяют для резки профильной стали, полосовой и листовой для закладных деталей, а также пробивки отверстий.

Установки СМЖ-32 для сварки стержней в плети и мерной их резки на базе контактных стыковых машин МС-1602, МС-2008 целесообразно применять при заготовке арматуры для монолитного железобетона и значительных объемах работ для рационального ее раскроя, чтобы отходы не превышали 1 …2 %.

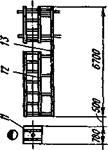

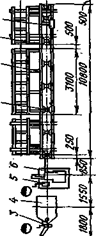

Рабочие места установок для безотходной заготовки арматурных стержней (рис. 19) оборудуют роликовыми столами и стеллажами.

Звено арматурщиков при работе на станках для резки арматурной стали обязано совершенствовать культуру производства, следить за чистотой и порядком на рабочих местах, расстановкой стеллажей, кондукторов и приспособлений для складирования и транспортирования арматурных сталей и нарезанных мерных заготовок. Обрезки стержней и отходы проволоки следует складывать в ящик с металлоломом. Проходы между станками и стеллажами нельзя перегораживать стержнями и пакетами арматуры и кондукторами для складирования заготовок.

В зависимости от диаметра перерезаемых арматурных стерж

ней устанавливают расстояния между кромками ножей, а в станке СМЖ-175, кроме того, между кромкой верхнего ножа до ролика (см. рис. 17).

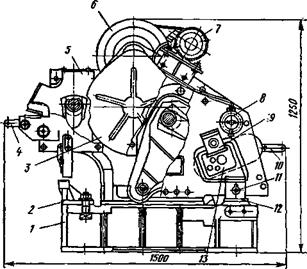

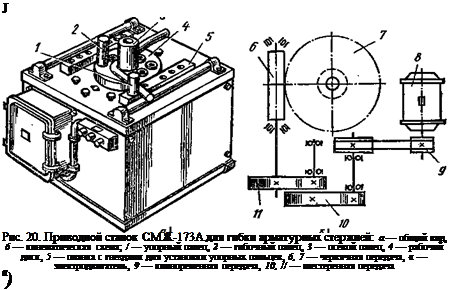

Приводные станки СМЖ-173А, СМЖ-179 применяют для гибки арматурных стержней. Принцип работы станков одинаков. В станке СМЖ-173А (рис. 20) осевой 3 и гибочный 2 пальцы устанавливают на рабочем диске 4 станка, и они могут вращаться

вместе с ним в правую и левую стороны. Упорный палец 1 неподвижно закрепляют на станине станка около рабочего диска 4. Стержень загибают вокруг осевого пальца, а упорный палец удерживает стержень от поворота. Рабочий диск начинает вращаться сразу же после включения электродвигателя 8, которым управляют от трехкнопочного выключателя, установленного на станке. Привод станка состоит из клиноременной 9, шестеренной 10, 11 и червячной 6, 7 передач.

На верхней плите станка предусмотрены два ролика для перемещения арматурных стержней и две планки для упорных пальцев, каждая с шестью отверстиями. На рабочем диске для перестановки гибочного пальца сделано восемь отверстий. Максимальный диаметр изгибаемого стержня из стали класса A-I — 40 мм, класса А-Ш — 32 мм. Чтобы приспособить станок для гибки стержней малых диаметров, вместо осевого пальца ставят вилки различных размеров, а одну из боковых планок заменяют упорной пластиной, закрепляемой в двух отверстиях.

Станок СМЖ-173А прост и надежен в эксплуатации, но отличается низкой производительностью, отсутствием автоматической остановки после поворота на заданный угол и автоматического возврата в исходное положение, недостаточной точностью гибки стержней. Этот станок целесообразно применять при небольшом объеме работы.

|

![]()

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

![]()

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

На рис. 21 приведена последовательность операций по гибке стержня рабочей арматуры за четыре приема. На стержне размечают места отгибов и при гибке его разметку переносят на мерную рейку станка,

принимая за нуль центр диска. Последующие стержни гнут без разметки, пользуясь отметками на рейке.

В железобетонных конструкциях следует преимущественно применять унифицированные монтажные петли, которые также изготовляют на станках СМЖ-173А и СМЖ-179. При изготовлении петель необходимо следить, чтобы оправка, вокруг которой изгибают стержень петли, была круглой и ее диаметр соответствовал проекту и превышал диаметр изгибаемого стержня не менее чем в три раза. При выполнении этого условия максимальные остаточные деформации при изгибе стержня петли в крайних от нейтральной оси ее точках не будут превышать нормируемых браковочных значений относительного удлинения этих арматурных сталей. Не следует гнуть монтажные петли в вилочных оправках с острыми и недостаточно закругленными гранями, создающими при изгибе стержня концентрированные сжимающие и растягивающие напряжения в петлях и остаточные деформации, превышающие нормы.

Рабочие места для гибки тяжелой арматуры оснащают роликовыми столами и конвейерами, часть из которых иногда выполняют приводными. По приводным роликовым конвейерам стержни поступают от станка для резки на роликовые столы. Перемещаясь по столам, стержни проходят операцию гибки и готовыми поступают на стеллаж.

Количество роликовых столов и конвейеров зависит от длины обрабатываемых стержней.

Для сокращения транспортных операций в условиях заводского цеха целесообразно резку и гибку арматуры объединить в один поток, применяя между станками для резки и гибки широкие сдвоенные роликовые столы. Применяют также поточную технологию, объединяющую стыковую сварку, резку и гнутье арматуры диаметром до 40 мм.

Резку сеток выполняют на следующем оборудовании.

Ножницы с пневмоприводом СМЖ-60, применяемые для резки сеток шириной до 3800 мм на автоматизированных линиях 2880-1 для изготовления сварных сеток на базе сварочной машины АТМС 14X75-7-1. Максимальный диаметр разрезаемых этими ножницами стержней из стали класса А-Ш — 8 мм.

Ножницы СМЖ-325 предназначены для резки сеток шириной до 800 мм и диаметром арматуры до 12 мм, устройство СМЖ-62— для резки сеток из арматуры диаметром от 3 до 8 мм.

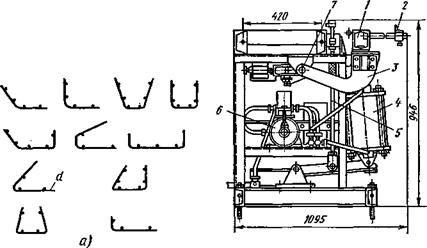

Станки СМЖ‘353, ПО-725, СМЖ-34 используют для гибки сварных арматурных сеток.

Готовые плоские сварные арматурные сетки гнут в следующих случаях:

когда по проектам железобетонных конструкций предусмотрено армирование гнутыми сетками;

когда требуются пространственные каркасы какого-либо фасонного типа;

когда трудоемкость изготовления объемного каркаса из плоской сетки существенно снижается по сравнению с изготовлением

этих арматурных изделий из плоских каркасов и стержней, свариваемых клещами, дуговой сваркой или соединяемых вязкой.

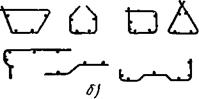

Возможные сечения гнутых сварных каркасов приведены на рис. 22.

Универсальный станок СМЖ-353 (рис. 23) наиболее широко распространен на заводах ЖБИ для гибки сеток длиной от 3 до 9 м. Основная секция допускает гибку сеток длиной 3 м, для сеток длиной 6 м устанавливают дополнительную секцию, а для сеток длиной до 9 м — две дополнительные секции. По схеме действия это односторонний станок, по типу привода — пневматический.

Каждая секция состоит из рамы с рабочим столом 8, на который укладывают сетку перед гибкой; передвижного упора 2, гибочной балки 1, поворотных рычагов 3, вращающихся вокруг шарнира 7, прижимных крючков 10, соединенных тягами 5 с пневмоцилиндрами 4, коллектора сжатого воздуха 6.

Каждая секция состоит из рамы с рабочим столом 8, на который укладывают сетку перед гибкой; передвижного упора 2, гибочной балки 1, поворотных рычагов 3, вращающихся вокруг шарнира 7, прижимных крючков 10, соединенных тягами 5 с пневмоцилиндрами 4, коллектора сжатого воздуха 6.

|

Основная секция включает в себя также шкаф с электро-

|

Рис. 22. Примеры сечения гнутых сварных сеток: а — рекомендуемые, € — допускаемые. Расположение прямых продольных стержней показано условно |

оборудованием, пусковую аппаратуру, механизм регулирования угла загиба и переносный пульт управления. Для подачи сжатого воздуха в пневмоцилиндры и управления ими предусмотрены ресиверы, электровыключатели, пневмопереключатели и другая аппаратура.

Механизм регулирования угла загиба сетки состоит из двух конечных выключателей, срабатывающих от упоров, и лимбов с делениями. Каждый из конечных выключателей позволяет получать различный угол загиба.

Станком управляют от кнопочного поста или от ножных педалей, расположенных на переносной стойке пульта управления. Станок рассчитан на загиб сетки только на два угла. Любые другие углы отгиба можно получать после соответствующей переналадки механизма угла загиба путем поворота секторов, воздействующих на конечные выключатели.

Станок работает следующим образом. Сетку 9 укладывают на рабочий стол 8 так, чтобы она одной стороной была прижата к передвижному упору 2. Расстояние между упорами и линией гиба, проходящей вдоль крючков 10, равно ширине отгибаемой части сетки. Перемещая упоры 2, можно изменять эту ширину. Передвижные крючки 10 для прижима сетки можно устанавливать в зависимости от шага стержней сетки. Для предупреждения от смещения крючки закрепляют прижимными винтами в нижней части их основания. Гибочную балку с крючками монтируют в пазы рамы станка. Крючки снабжены захватом для продольных стержней. Смещая сетку вдоль станка, подводят стержни, подлежащие гнутью, под зевы крючков 10. После этого нажатием педали или кнопки подают воздух в пневмоцилиндры 4. Штоки пневмоцилиндров поворачивают гибочную балку 1, и сетка изгибается на заданный угол.

Процесс гнутья заканчивается автоматически при переключении подачи воздуха из нижней полости пневмоцилиндра в верхнюю. Команда на переключение подается конечным выключателем механизма регулирования угла загиба либо путем нажатия на педаль или кнопку. Изогнутая сетка сдвигается вдоль станка до вывода изогнутых стержней из-под зева крючков и снимается со станка.

При загибе сетки с двумя различными углами нажимают соответственно кнопки или педали, включающие в работу тот или иной конечный выключатель механизма регулирования угла отгиба. При этом загиб выполняют в два приема.

На станке можно изгибать сетку по замкнутому прямоугольному или трапецеидальному контуру. Для этого ее подвергают последовательному многократному изгибу. При настройке станка на требуемые углы загиба следует учитывать некоторый обратный ход сетки после возвращения гибочной балки в исходное положение, вызываемый упругими деформациями изогнутых стержней. Поэтому для загиба сетки на 180° на станке предусмотрен угол ее загиба до 183…1850.

МЕХАНИЧЕСКАЯ ОБРАБОТКА АРМАТУРНОЙ СТАЛИ

Механическая обработка арматурной стали включает в себя размотку, правку, отмеривание и резку стали, гнутье отдельных стержней и сеток, изготовление монтажных (подъемных) петель.

§ 9. Заготовка арматурной стали,

поставляемой в мотках

Арматурную сталь диаметром от 3 до 12 мм классов В-1, Вр-1, A-І, А-П и А-Ш, поставляемую в’мотках (бухтах), заготавливают на правильно-отрезных установках и автоматах.

Точность длины арматурных стержней должна соответствовать требованиям ГОСТ 10922—75, предъявляемым к предельным отклонениям габаритов арматурных изделий. Отклонения от прямолинейности стержней на 1 м длины не должны превышать 3 мм для стержней диаметром до 10 мм и 6 мм—диаметром 10 мм и более.

Установка СМЖ-357 для правки и резки арматурной стали из мотков (рис. 10) состоит из правильно-отрезного станка 4, приемно-ебрасывающего 2 и размоточного 6 устройств, ограждения 5 с приспособлением для заправки, электрооборудования 3 и сборника I арматуры.

Установка позволяет точно отмеривать стержни и править как гладкую, так и сталь периодического профиля. Длина приемно — сбрасывающего устройства установки 6 м. Для получения стержней большей длины применяют дополнительные секции этого устройства длиной по 2 мм. Установка имеет четыре скорости подачи арматуры и позволяет править гладкую арматуру диаметром 4..Л 0 мм и периодического профиля диаметром 6…8 мм. Основным механизмом станка 4 является правильный барабан (рис. 11) с валом 6, вращающийся в подшипниках 5- Подшипники установлены в корпусах 4, закрепленных на станке. На концах барабана по оси переставными втулками 13 и гайкой 1 закреплены неподвижные фильеры 2 (со стороны выхода — одна, со стороны входа — две). В средней части барабана в стаканах 7, 109 12 установлены регулируемые фильеры 15. Стаканы смещаются в радиальном направлении с помощью рычагов 8 и И, валика 9 и регулируемого винта 14. Барабан настраивают одним винтом 14.

Принципиальная схема действия правильно-отрезного станка к установке СМЖ-357 показана на рис. 12. Проволока сматывается с бухты 11 и выправляется в правйльном барабане U приводимом во вращение электродвигателем 12. Подается проволока тянущими роликами 2, а режется гильотинными ножами 3. Тянущие ролики и ножи приводятся в действие от электродвигателя 10. Проволока поступает в приемно-сбрасывающее устройство 4 и, упираясь в конечный выключатель 6, замыкает контакты 7 цепи привода ножей 3. Ножи отрезают пруток, который сбрасывается в сборник 8 арматуры. Нарезанные прутки 9 вручную переносят и укладывают на стеллаж, который располагается в 2…3 м от станка.

Правильно-отрезной автомат ИВ 6118 с рычажным резом включает в себя аналогичные с установкой СМЖ-357 правильный барабан и приемно-сбрасывающее устройство и предназначен для правки круглой стали диаметром от 3 до 6,3 мм и резки ее на мерную длину от 1 до 6 м. По требованию потребителя станки поставляют с приємно — сбрасывающим устройством, позволяющим отрезать стержни увеличенной длины (до 9 м), а также отрезать короткие прутки длиной от 100 до 1000 мм. Для этого планку приемно-сбрасывающего устройства откидывают и на открытый направляющий паз надевают скобу с упором. Скобу устанавливают на определенном расстоянии от отрезной втулки.

Правильно-отрезной автомат ИВ 6118 с рычажным резом включает в себя аналогичные с установкой СМЖ-357 правильный барабан и приемно-сбрасывающее устройство и предназначен для правки круглой стали диаметром от 3 до 6,3 мм и резки ее на мерную длину от 1 до 6 м. По требованию потребителя станки поставляют с приємно — сбрасывающим устройством, позволяющим отрезать стержни увеличенной длины (до 9 м), а также отрезать короткие прутки длиной от 100 до 1000 мм. Для этого планку приемно-сбрасывающего устройства откидывают и на открытый направляющий паз надевают скобу с упором. Скобу устанавливают на определенном расстоянии от отрезной втулки.

Стержень упирается в упор и отрезается ножом, тянущие ролики в это время пробуксовывают.

Станок ИВ 6118 надежен и удобен в эксплуатации, он обеспечивает высокую точность отмеривания прутков. Фильеры срабатываются, особенно при правке холоднотянутой проволоки периодического профиля класса Вр-1.

Правйльно-отрезной станок И-6122 предназначен для правки круглой арматурной стали диаметром от 6 До 16 мм и периодического профиля диаметром от 6 до 12 мм, поставляемой в Мотках. Благодаря увеличению массы

|

|

|

/ — гайка. 2, 16 — неподвижные и регулируемые фильеры, 3 — шкив, 4 — корпус подшипника, 5 — подшипник, 6 — полый вал, 7, 10, 12 — стаканы для регулируемого фильера, 8,11 — рычаги, 0 — валик рычага, /3 —втулка, 14 — винт

правильного барабана и других механизмов станка обеспечивается его надежная и стабильная работа при правке арматурной стали периодического профиля А-Ш диаметром до 12 мм. Фильеры этого станка также изготовляют из недостаточно твердой инструментальной стали, и они быстро срабатываются, особенно при правке арматурной стали периодического профиля. На ряде передовых предприятий на правильно-отрезных станках применяют победитовые фильеры, срок эксплуатации которых в десятки раз продолжительнее. Благодаря сокращению простоев производительность повышается на 20…30%.

|

Рис. 12. Принципиальная схема действия правильно-отрезного станка: J — правйльный барабан, 2 — тянущие ролики, 3 — ножи, 4 — приемно-сбрасываклцее устройство, 5 — электропитание привода ножей, € — конечный выключатель, 7 — контакт, 8 — сборник арматуры, 9 — нарезанный пруток (арматура), 10, 12 — электродвигатели, 11 — бухта арматурной стали |

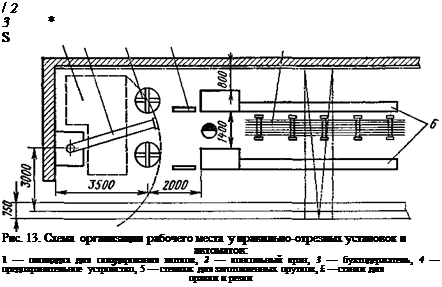

Рабочее место при заготовке стержней из мотков рекомендуется организовать в соответствии с рис. 13. Его следует оборудовать консольным краном грузоподъемностью до 1,5 т, универсальным одноместным размоточным устройством для мотков массой до 1 т или двухместным устройством для мотков массой до 100 кг, предохранительными устройствами.

Технологический процесс заготовки арматурных стержней на правильно-отрезных установках и автоматах включает в себя подготовку станка к переработке стержней требуемого диаметра и длины; установку мотка на размоточное устройство или бухто- держатель и заправку конца арматуры в станок; пуск станка.

При заправке конец арматуры длиной 1…1,5 м выпрямляют вручную, протаскивают через правйльный барабан с ослабленными фильерами, т. е. установленными по оси барабана с помощью регулировочного винта 14 (см. рис. 11). Затем с помощью винта 14 смещают фильеры 15 в стаканах 7, 10 и 12 в радиальном направлении относительно оси барабана. Крайние фильеры 2 установлены строго по оси отверстия, с тем чтобы оси выпрямленного стержня и барабана совпадали.

После включения станка и отрезания нескольких стержней станок останавливают и проверяют качество правки и точность отмеривания. При необходимости подтягивают фильеры для получения прямого, выправленного стержня, а также перестанавливают или немного смещают упор с конечным выключателем для корректирования длины стержня.

|

Станок автоматически останавливается после того, как израсходуется весь моток арматурной стали.

Для удаления металлической пыли и окалины, образующихся при правке и чистке арматуры, необходимо подключать правйль — ный барабан к системе отсасывающей вентиляции.

Схема организации рабочего места у правильно-отрезных установок и автоматов была приведена на рис. 13. Если станки удалены от стены здания, то применяют консольный кран или подают мотки арматурной стали электроталью либо другими средствами внутрицехового транспорта. Если склад арматуры находится сзади торцовой стены, то в стене пробивают отверстия и бухтодержатели выносят на территорию склада. В стене должны быть окно, сквозь которое оператор может наблюдать за размоткой мотка проволоки, и дверь, чтобы при необходимости оператор мог быстро подойти к бухто держателю. Такая компоновка оборудования на рабочем месте улучшает условия труда благодаря выносу за стену вращающихся бухтодержателей и сокращает транспортную операцию.

Чтобы предохранить работающего от возможных ударов концом проволочной арматуры по окончании разматывания бухты, между станком и бухтодержателем устанавливают специальное предохранительное защитное устройство.

Для удобства обслуживания нескольких станков одним рабочим однотипные правильно-отрезные станки иногда устанавливают зеркально один к другому. В этом случае рабочему не требуется обходить вокруг приемно-отмеривающего устройства одного станка, чтобы подойти к другому. Если витки в мотках перепутаны, то рабочему нужно быстрее отключить любой из станков.

|

Рнс. 14. Многороликовое правильное устройство СМЖ-288-2А: I — корпус, 2 — регулировочные болты, 3 — прижимный ролик, 4 — стержень, 5 — иижнне ролики |

После окончания смены станки следует протирать от пыли и окалины, рабочее место убирать, обрезки проволоки и скрутки мотков складывать в ящик для металлолома.

Многороликовые правильные устройства СМЖ-288-2А (рис. 14) применяют для правки арматурной стали диаметром от 3 до 8 мм, поставляемой в мотках. Устройства состоят в основном из двух блоков, установленных по оси выпрямляемого стержня под прямым углом один к другому. Каждый блок состоит из нечетного числа, т. е. 5 или 7 роликов, соответственно 2 или 3 из которых можно перемещать с помощью болтов в сторону стержня и зажимать его. При протягивании стержень огибает прилегающие участки роликов в первом из блоков в одной плоскости, а в следующем блоке—в перпендикулярной плоскости и выпрямляется. Если прямолинейность стержня не достигается, то болты прижимных роликов дополнительно подкручивают, зажимая стержень сильнее. Необходимое для протягивания стержня в роликах усилие возрастает, и стержень лучше выпрямляется. Качество правки на многороликовых устройствах ниже, чем на правильно-отрезных станках, особенно при правке стержней диаметром 6…8 мм. Такие устройства применяют для заготовки коротких стержней, а также для правки стержней диаметром 4…5 мм и непрерывной подачи стержней под электроды сварочных машин. Такие устройства позволяют снизить трудоем

кость, так как совмещены процессы правки, резки и изготовления сеток.

Многороликовые правйльные устройства необходимо периодически проверять, ежедневно очищать от окалины и смазывать трущиеся поверхности.

Требования к чертежам арматурных изделий. и правила подсчета потребности арматурной стали. для железобетонных конструкций

Любые здания и сооружения строят по проектам, в состав которых входят подробные рабочие чертежи всех конструкций. Типовые чертежи строительных конструкций и деталей издают в виде каталогов и альбомов. Особенность рабочих чертежей железобетонных конструкций состоит в том, что на них должны быть показаны вся арматура и закладные детали. Арматурные стержни

![]()

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

![]()

![]()

![]()

![]()

|

упрощенно (поперечные стержни наносят по концам каркаса или в местах изменения шага стержней)

Арматурный каркас или сетка в совмещенном изображении

Арматурный каркас или сетка в совмещенном изображении

условно обозначают более толстыми линиями, контуры железобетонных конструкций — тонкими линиями, а бетон считается прозрачным.

При составлении чертежей необходимо соблюдать условные изображения, установленные ГОСТ 21.107—78 «Условные изображения элементов зданий, сооружений и конструкций» (табл. 1)^ и «Временную инструкцию о составе и оформлении строительных рабочих чертежей зданий и сооружений», раздел 4 «Конструкции железобетонные» СН 460—74.

|

Чертежи элементов железобетонных конструкций включают виды, разрезы и схемы армирования. На видах конструктивных

элементов и разрезах показывают контуры и габаритные размеры элемента, арматурные изделия. Номера позиций арматурных изделий на чертежах и в спецификации должны быть одними и теми же. От одинаковых одиночных стержней плиты • допускается давать общую выноску позиции. На схеме армирования проставляют сокращенные выноски позиций стержней (только номер позиции), на разрезах в схеме дают более полную выноску, т. е. номер позиции, диаметр стержня, класс стали и количество стержней данного диаметра или шаг ритмичного расположения стержней (рис. 8). Если стержни одной позиции обозначают на нескольких разрезах, то полную выноску приводят только на одном из них. На схеме армирования дают полную выноску стержней, не попавших в разрезы. Арматурные сетки и каркасы на схемах армирования допускается изображать контуром, проведенным через концы стержней. Взаимное расположение арматуры внутри, конструкции показывают на поперечных разрезах; их должно быть столько, чтобы положение всех арматурных элементов и закладных деталей было на чертежах отражено.

В табл. 2 приведены условные обозначения арматурной стали, применяемые в проектной документации.

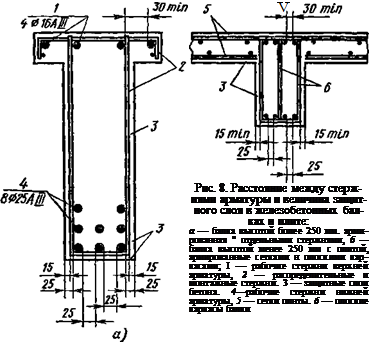

Для совместной работы арматуры с бетоном, а также удобства укладки и уплотнения бетонной смеси необходимо оставлять свободные расстояния между стержнями (в свету). Расстояния в свету между отдельными продольными стержнями или стержнями в сетках следует принимать не менее большего диаметра стерж-

|

Таблица 2. Условные обозначения арматурной стали в чертежах конструкций и в спецификациях к ним

|

ней, не менее 25 мм для нижних горизонтальных или наклонных стержней и не менее 30 мм для верхней арматуры. Расстояние в свету между стержнями периодического профиля принимают по номинальному диаметру без учета выступов и ребер. При расположении нижней арматуры более чем в два ряда по высоте расстояние между стержнями в горизонтальном направлении (за исключением стержней двух нижних рядов) должно быть не менее 50 мм. Если стержни при бетонировании занимают вертикальное положение, расстояние между ними в свету также должно быть не менее 50 мм. Кроме того, расстояние в свету между стержнями арматуры должно быть увязано с размерами щебня или гравия бетонной смеси, чтобы при бетонировании не оставалось пустот в толще конструкции.

Защитный слой бетона между рабочими арматурными стержнями и поверхностью конструкции обеспечивает совместную работу арматуры с бетоном на всех стадиях работы конструкции, предохраняет арматуру от атмосферных и температурных воздействий, а также коррозии.

Толщина защитного слоя должна быть показана на чертежах. Для продольной рабочей арматуры (ненапрягаемой и напрягаемой, натягиваемой на упоры) толщина защитного слоя, мм, должна составлять не менее диаметра стержня или каната и не менее:

В плитах и стенах толщиной до 100 мм включительно…………………………………….. 10

В плитах и стенах толщиной более 100 мм, в балках и ребрах высотой

250 мм и более, а также в колоннах……………………………. *…………………………………….. 20

В фундаментных балках и в сборных фундаментах…………………………………………. 30

Для нижней арматуры монолитных фундаментов;

при наличии бетонной подготовки……………………………………………………………….. 35

при отсутствии бетонной подготовки………………………………………………………… • . 70

В однослойных конструкциях из бетона на пористых заполнителях толщина защитного слоя должна быть не менее 20 мм, а для наружных стеновых панелей — не менее 25 мм. Толщину защитного слоя бетона для поперечной, распределительной и конструктивной арматуры следует принимать не менее диаметра указанной арматуры, не менее 10 мм для изделий высотой до 250 мм и 15 мм для изделий высотой от 250 мм и выше.

Толщина защитного слоя бетона у концов предварительно напряженных элементов на длине зоны передачи напряжений (в зоне опорных частей конструкции) должна быть не менее 40 мм для стержневой арматуры всех классов и не менее 20 мм для арматурных канатов. Концы напрягаемой арматуры после обрезки, а также анкеры должны быть защищены слоем раствора не менее 5 мм или бетона не менее 10 мм.

Во всех сборных железобетонных изгибаемых элементах концы продольных стержней ненапрягаемой арматуры, не привариваемой к анкерующим деталям, должны отстоять от торца элемента: в панелях, настилах и плитах—не более чем на 5 мм, а прочих элементах—не более чем на 10 мм.

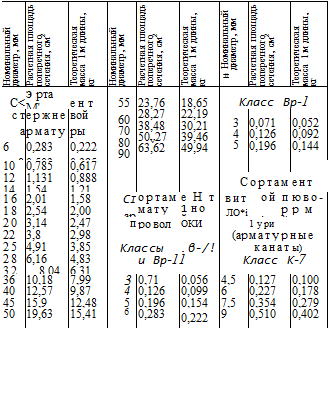

Помимо схем армирования и сечений, на которых изображена железобетонная конструкция с арматурным каркасом полностью, рабочие чертежи должны содержать чертежи всех отдельных арматурных стержней, сеток, каркасов и закладных деталей (спецификацию арматуры) и выборку стали на один элемент, т. е. количество арматуры по диаметрам и маркам на один арматурный каркас данной железобетонной конструкции. Спецификацию составляют в виде таблицы, содержащей данные о необходимом количестве каждого из применяемых арматурных изделий й стержней, из которых собирают каркас. Кроме того, заполняют ведомость стержней на один элемент, в которой указывают длину каждого стержня в элементе, его диаметр и количество. На основании этих данных определяют массу всей арматуры и отдельно закладных деталей на данный арматурный каркас. При подготовке выборки арматуры сечение стержней и их массу определяют в соответствии с диаметрами по табл. 3.

В спецификации арматурные изделия и закладные детали записывают в раздел «Сборочные единицы и детали», соблюдая следующий порядок:

Таблица 3. Сортамент арматурных сталей

|

|

|

• о |

![]()

![]()

![]() 0,906 0,714 1,416 1,116

0,906 0,714 1,416 1,116

Класс К-19

|

Класс K3yJ

|

каркасы пространственные; каркасы плоские; арматурные сетки;

одиночные арматурные стержни, пучки и канаты; закладные детали.

Пример заполнения спецификации элемента сборной конструкции приведен в табл. 4.

|

Таблица 4. |

Спецификация на сборную железобетонную колонну КМ проекта 295-6-КЖИ-КЮ |

|||

|

Формат |

Ns позиции |

Обозначение |

Наименование |

Количест во |

|

Доку ментация |

||||

|

12 |

_ |

295-6-КЖИ-К10СБ |

Сборочный чертеж |

|

|

12 |

1 |

295-6- КЖИ-КШ2 |

Каркас пространствен |

1 |

|

ный КШ2 |

||||

|

11 |

2 |

295-6- КЖИ-КР18 |

Каркас плоский КР18 |

2 |

|

И |

3 |

295-6-КЖИ-С8 |

Сетка арматурная С8 |

6 |

|

— |

4,8 |

295-6- КЖИ — К10СБ |

Стержни одиночные |

— |

|

12 |

9 |

295-6-КЖИ-МН7 |

Изделие закладное МН7 |

2 |

|

12 |

10 |

1І7-І-КЖИ-МН1… |

То же. МН1 … МН4 |

4 |

|

МН4 |

||||

|

Материалы |

||||

|

— |

— |

— |

Бетон марки M3QQ |

0,7м8 |

Чертежи на одиночные стержни не выполняют, а данные, необходимые для их изготовления, приводят в соответствующей графе ведомости стержней на один элемент. Пример заполнения ведомости приведен в табл. 5.

На чертеже элемента сборной или монолитной конструкции приводят выборку стали по специальной форме. В выборке стали расход металла на закладные детали, являющиеся составными частями арматурных изделий, учитывают в графе «Закладные изделия». Пример заполнения формы выборки стали на один элемент приведен в табл. 6.

Для арматурных изделий и закладных деталей элементов железобетонных конструкций, перечисленных в спецификации, выполняют помимо схем армирования с разрезами рабочие чертежи каждого каркаса, сетки и закладной детали. Гнутые плоские каркасы и сетки на главном виде изображают в несогнутом состоянии с нанесением линии сгиба. Направление сгиба показывают на виде сбоку или в сечении. Нумерацию позиций отдельных стержней и других деталей изделия принимают на чертежах арматурных изделий каркаса сквозную. В текстовых указаниях или в выносных надписях указывают способ соединения стержней, ти-

|

Марка элемента |

Пози-. ИНН |

Эскиз или сечение |

Диаметр, мм |

Длина, мм |

Коли чество |

|

|

Км12 |

8 |

1290 ^ 350 —— ЩЦ |

22A1II |

3480 |

3 |

|

|

^ і то |

||||||

|

Км12 |

9 |

ЗМ 1 №10 |

Т Загнуть 1 _ пп Mprmtj |

8AI |

3610 |

84 |

|

Км 12 |

10 |

* 1030 |

____ 1 70 |

8AI |

1160 |

6 |

|

И |

8AI |

СОА |

20 |

|||

|

ІМІ£ |

оси |

|

Таблица 6. Выборка стали на один элемент, кг

|

пы сварных соединений, размеры сварных швов, типы электродов, участки нанесения и вид антикоррозионной защиты закладных и соединительных изделий.

Данные для изготовления одиночных стержней приводят в ведомости стержней на один элемент по форме табл. 5. В ведомости в графе «Эскиз или сечение» гнутые стержни и сечения профильного металла изображают без скруглення углов, указывая при необходимости радиусы сгибов. Размеры стержней приводят

по внутренним граням. Размеры крюков стержней и хомутов указывают только при конструктивных особенностях. Чертежи составных частей (деталей) изделий не выполняют, если все необходимые данные для их изготовления могут быть приведены на сборочном чертеже изделия.

![]()

![]()

![]()

Руководствуясь рабочими чертежами, ведомостью стержней на элемент и спецификацией арматуры, выполняют заготовку (резку, гнутье, сварку) отдельных стержней, сеток и каркасов; заготовку закладных деталей, ук — рупнительную сборку отдельных каркасов, сеток, стержней и закладных деталей в пространственный каркас.

Руководствуясь рабочими чертежами, ведомостью стержней на элемент и спецификацией арматуры, выполняют заготовку (резку, гнутье, сварку) отдельных стержней, сеток и каркасов; заготовку закладных деталей, ук — рупнительную сборку отдельных каркасов, сеток, стержней и закладных деталей в пространственный каркас.

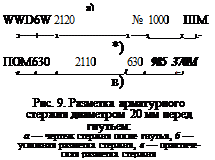

При заготовке арматурного стержня нужно знать его полную длину. Для арматуры периодического профиля дополнительные подсчеты требуются только при суммировании отдельных участков изогнутого стержня (см. стержень 8, табл. 5). Во время гнутья в местах загиба с наружной стороны стержень вытягивается и удлиняется. Чтобы готовый стержень соответствовал размерам чертежа, надо уменьшать длину отдельных участков его по числу загибов в соответствии с данными табл. 7. На рис. 9 показан пример разметки стержня перед гнутьем.

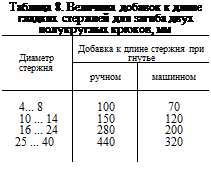

Для гладкой арматуры полная длина стержня должна включать кроме суммы прямых участков также добавки на крюки. В табл. 8 даны величины добавок к длинам гладких стержней, которые необходимы для загиба двух полукруглых крюков.

При заготовке арматуры определяют ее массу. Это необходимо для учета расходования стали и выдачи нарядов рабочим, бригадирам, так как нормы выработки определяют по массе Таблица 7. Величина удлинения стержня на один загиб

|

Диаметр |

Удлинение, мм, при углах гнутья, град |

Диаметр |

Удлинение, мм, при углах гнутья, град |

||||

|

стержня, мм |

180 |

90 |

45 |

стержня, мм |

180 |

90 |

45 |

|

6 |

10 |

5 |

Не учитывается |

20 |

30 |

15 |

10 |

|

8 |

10 |

10 |

То же |

22 |

35 |

20 |

10 |

|

10 |

15 |

10 |

5 |

25 |

40 |

20 |

15 |

|

12 |

15 |

10 |

5 |

28 |

45 |

25 |

15 |

|

14 |

20 |

15 |

5 |

32 |

50 |

30 |

20 |

|

16 |

25 |

15 |

5 |

36 |

60 |

35 |

25 |

заготовленной арматуры. Как и при разработке чертежей, площадь сечения стержней и их массу выбирают в зависимости от диаметра и длины по сортаменту арматурных сталей, приведенному в табл. 3. Количество хомутов в колоннах, балках и распределительных стержней в плите указывают на 1 м длины конструкции. Иногда указывают и промежуточные расстояния между ними.

В зависимости от массы каркаса и сложности его изготовления арматуру для одной конструкции заготовляют от 1…2 арматурщиков до нескольких звеньев, каждое из которых в соответствии с нарядом готовит один из видов стержней. Звено перед началом работы получает эскиз, в котором указывают длину заготовки, класс и диаметр арматуры, эскиз стержня после гибки, количество стержней.

В зависимости от массы каркаса и сложности его изготовления арматуру для одной конструкции заготовляют от 1…2 арматурщиков до нескольких звеньев, каждое из которых в соответствии с нарядом готовит один из видов стержней. Звено перед началом работы получает эскиз, в котором указывают длину заготовки, класс и диаметр арматуры, эскиз стержня после гибки, количество стержней.

При заготовке арматурных стержней на специализированных предприятиях и централизованных арматурных заводах заготовленные стержни снабжают бирками, на которых даны эскиз стержня с размерами, номер чертежа, класс и диаметр арматуры, тип железобетонной конструкции и дата изготовления стержней. Бирку заполняют четко и привязывают к стержням проволокой.

Готовые арматурные сетки, каркасы, закладные детали и другие арматурные изделия также должны быть снабжены бирками или паспортами с указанием марки или типа изделия, номера чертежа, по которому оно изготовлено, массы изделия, диаметра, класса и марки стали (например, для монтажных петель) , а также результатов ее испытания.

При отсутствии на заводе арматурной стали требуемого класса или сортамента для сокращения простоев рабочих допускается замена. Эту замену обязательно согласовывают с проектной организацией. Если класс арматурной стали не меняется, то при замене сортамента подбирают арматуру по площади поперечного сечения (см. табл. 3) ближайших по диаметрам стержней. Например, четыре стержня диаметром 18 мм с суммарной площадью поперечного сечения 10,16 см2 можно заменить двумя стержнями диаметром 20 мм и двумя стержнями диаметром 16 мм с суммарной площадью поперечного сечения 10,3 см2. В случае армирования балки такая замена нижних рабочих стержней не снижает несущей способности конструкции при расположении этих стержней симметрично ее продольной оси. Если колонна армирована по углам четырьмя рабочими стержнями диаметром 18 мм, то замена разными по площади стержнями может ухудшить эксплуатационные качества конструкции. В этом случае при замене вынуждены идти на перерасход арматуры, устанав

ливая в колонне все четыре стержня диаметром 20 мм. При замене арматурной стали одного класса другим помимо площадей поперечного сечения арматуры учитывают расчетные сопротивления сталей. Арматурные стали в железобетонных изделиях заменяет технолог арматурного цеха при обязательном утверждении главным инженером завода и согласовании с автором проекта.

АРМАТУРА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ. Назначение и виды арматуры. и арматурных изделий

Арматурой называют стальные стержни различной формы, сетки и объемные каркасы из них, представляющие собой составную часть железобетонных конструкций и отвечающие техническим и технологическим требованиям. Требования к арматуре определяются необходимостью обеспечить совместную ее работу с бетоном на всех стадиях службы конструкции. Сталь для арматуры должна обладать прочностными характеристиками, которые могут быть наиболее полно использованы при работе конструкции, и свойства1* ми, необходимыми для выполнения арматурных работ и их индустриализации. Первое из этих требований удовлетворяют путем улучшения сцепления арматуры с бетоном. Решающее влияние на величину сцепления оказывают профиль и состояние поверхности стержня. Требования к прочности и технологическим свойствам арматуры обеспечиваются химическим составом сталей, способами их производства и обработки.

По назначению арматуру подразделяют на рабочую, распределительную, монтажную и хомуты.

Рабочая арматура (расчетная) воспринимает главным образом растягивающие (в некоторых случаях сжимающие) усилия, возникающие от внешних нагрузок и воздействия силы тяжести конструкции, а также создает предварительное напряжение.

Распределительная арматура (конструктивная) предназначена для закрепления стержней в каркасе путем сварки или вязки с рабочей арматурой, обеспечения совместной их работы и равномерного распределения нагрузки между ними.

Монтажная арматура поддерживает при сборке каркасов отдельные стержни рабочей арматуры и способствует установке их в проектное положение. Стержни монтажной арматуры применяют также для соединения плоских арматурных элементов в один пространственный каркас.

Хомуты предназначены для предотвращения косых трещин в бетоне конструкций (балок, прогонов, колонн) и для изготовления арматурных каркасов из отдельных стержней для тех же конструкций.

В зависимости от условий применения армадуру подразделяют на ненапрягаемую и напрягаемую.

Ненапрягаемую арматуру применяют в обычных и предварительно напряженных конструкциях, а напрягаемую — только в предварительно напряженных конструкциях. Такое подразделение важно, так как арматурная сталь класса A-IV может быть использована в качестве как напрягаемой, так и ненапрягае — мой арматуры, а высокопрочную арматурную сталь применяют только в качестве напрягаемой.

Эффективность напрягаемой арматуры повышается при увеличении ее прочности, поэтому в качестве напрягаемой арматуры целесообразно применять высокопрочные арматурные стали. В каркасах железобетонных конструкций напрягаемую арматуру соединяют с ненапрягаемой с помощью распределительной ненапрягае — мой арматуры, т. е. сеток и стержней, пропущенных между ее рядами и с наружных сторон. Поэтому можно применять как свариваемую, так и несвариваемую напрягаемую арматуру. Напрягаемую арматуру используют в предварительно напряженных железобетонных конструкциях только в качестве рабочей, ненапрягаемую— в качестве рабочей, распределительной и монтажной в самых различных конструкциях, начиная от сравнительно мелких и ажурных сборных железобетонных изделий и кончая огромными монолитными гидротехническими сооружениями. Всю ненапрягаемую арматуру следует сваривать. Это позволяет механизировать и автоматизировать арматурные работы и переходить от применения вязаной арматуры к сварным арматурным изделиям — каркасам и сеткам.

По виду поставляемой арматурной стали различают. стержневую, проволочную арматуру и арматурные изделия.

В зависимости от профиля стержневая и проволочная арматура бывает гладкая и периодического профиля.

Стержневую арматуру подразделяют на следующие виды:

горячекатаную, не подвергающуюся после проката упрочняющей обработке, классов A-І, А-И, А-Ш, A-IV и A-V;

термически упрочненную, подвергающуюся после проката упрочняющей термической обработке, классов Ат-IV, At-V и At-VI;

упрочненную вытяжкой, подвергающуюся после проката упрочнению вытяжкой в холодном состоянии, классов А-Нв и А-Шв.

Проволочную арматуру подразделяют на следующие виды:

арматурную проволоку из низкоуглеродистой стали (обыкновенную) круглую (гладкую) класса В-I и периодического профиля класса Bp-І, из углеродистой стали (высокопрочную) круглую (гладкую) класса В-11 и периодического профиля класса Вр-Н;

витую проволочную арматуру, т. е. арматурные канаты (спиральные) семипроволочные класса К-7 и девятнадцатипроволочные класса К-19, арматурные канаты, двухпрядные класса К2, трехпрядные КЗ и многопрядные класса Кп.

Арматура называется несущей, если она до бетонирования монолитных железобетонных конструкций используется для подвески

опалубки и способна воспринимать монтажные и транспортные нагрузки, возникающие при работе, а также нагрузки от силы тяжести бетона и опалубки. Несущая арматура требует увеличения расхода стали. Поэтому ее применяют только в тех случаях, когда это обосновано технико-экономическим расчетом.

|

|

|

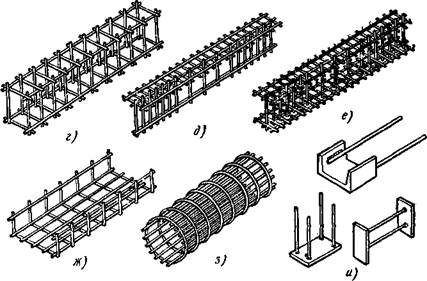

Рис. 5. Арматурные изделия заводского изготовления: а — плоская сетка, б, в — плоские каркасы, г — пространственный каркас, д — пространственный каркас таврового сечения, е — то же, двутаврового сечения, ж — гнутая сетка, з — то же, криволинейного сечения, и — закладные детали |

Арматурные стали классов A-І, А-Н, А-Ш, В-1, Bp-І применяют в качестве ненапрягаемой арматуры в обычных и предварительно напряженных железобетонных конструкциях, арматурные стали классов A-IV, A-V, Ат-IV, Ат-V, Ат-VI, В-Н, Вр-Н, К-7, К-19, К2, КЗ и Кп — в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций.

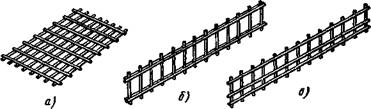

Железобетонные конструкции армируют укрупненными арматурными изделиями заводского изготовления, к которым относятся плоские и гнутые сетки и каркасы, пространственные (объемные) каркасы и закладные детали (рис. 5).

Часть арматурных изделий унифицирована, и их выпускают централизованно. К таким изделиям относятся сварные арматурные легкие сетки (плоские и рулонные) и тканые сетки для армоце — мента. Легкими сварными сетками условно принято называть сетки из арматуры диаметром от 3 до 12 мм.

Для изготовления сеток по ГОСТ 8478—8! применяют арматурную проволоку диаметром 3; 4 и 5 мм классов Bp-І и В-I и горячекатаную сталь диаметром 6 и 8 мм класса A-III. Сетки состоят

из стальных стержней рабочей и распределительной или только рабочей арматуры, расположенных на расстоянии 10…250 мм один от другого в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой.

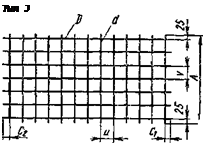

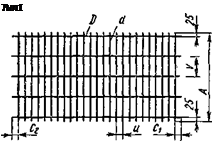

Длина плоских сеток не превышает 9 м, длина рулонных сеток зависит от массы рулона, которая должна быть в пределах 900… 1300 кг, ширина сеток — от 1 до 3,8 м. Благодаря доборным шагам, расположенным с одного из краев по ширине и длине сеток, их можно изготовлять любого, не кратного основным шагам размера по ширине рулонных сеток и по ширине и длине плоских сеток (рис. 6).

При унификации сварных сеток учитывались параметры арматурных каркасов массовых типовых железобетонных конструкций, поэтому поставляемые централизованно плоские и рулонные сетки пригодны для армирования сборных железобетонных плит промышленных и жилых зданий, монолитных конструкций, а также для изготовления пространственных арматурных каркасов. Из поставляемых промышленностью сварных плоских и особенно рулон

ных сеток (товарных) можно вырезать, составлять и гнуть сетки любых размеров и конфигураций. При этом трудоемкость изготовления арматурных изделий в цехах и на строительных площадках резко сокращается. По ГОСТ 8478—81 изготовляют также сетки с укороченными через один поперечными стержнями, которые называют сетками экономичного армирования. Они позволяют эконо-

|

Тап / |

|

Рис 7. Типы сварных тяжелых

Рис 7. Типы сварных тяжелых

сеток:

L — длина сеток. А—ширина сеток. D — диаметр продольных стержней, d — диаметр поперечных стержней, V — шаг продольных стержней, и — шаг поперечных стержней, Си С2 — свободные концы продольных стержней

Мить до 10% арматурной стали без снижения несущей способности железобетонных плит перекрытий.