Архивы рубрики ‘АРМАТУРНЫЕ И БЕТОННЫЕ. РАБОТЫ’

Бетоносмесители

Бетоносмесители классифицируют по трем основным признакам: режиму работы, принципу смешивания и исполнению.

По режиму работы бетоносмесители бывают цикличные (периодического действия) И непрерывного ДЄЙСТВИ5І.

В цикличный бетоносмеситель перемешиваемый материал загружают порциями (замесами), причем каждый новый замес может быть загружен в барабан (чашу) лишь после выгрузки из него предыдущего готового замеса.

В бетоносмесителях непрерывного действия загрузка материалов и выгрузка готовой бетонной смеси происходят непрерывно.

По принципу смешивания бетоносмесители делятся на гравитационные (со свободным падением материалов) и принудительного действия (с принудительным смешиванием составляющих).

|

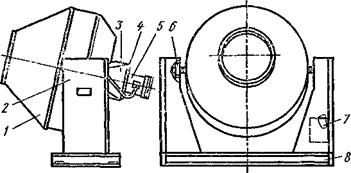

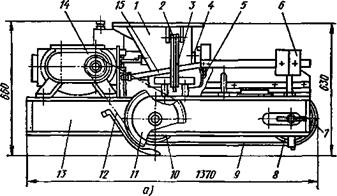

Рис. 73. Бетоносмеситель СБ-101: 2 — смесительный барабан, 2 — боковая стойка, 8 — траверса, 4 — редуктор, 5 — электродвигатель, 6 — цапфа траверсы, 7 — механизм опрокидывания барабана, 8 — подрамник |

В гравитационных бетоносмесителях цикличных и непрерывного действия на стенках смесительного барабана укреплены лопасти, которые при вращении барабана поднимают материал вверх. Под действием силы тяжести материал падает и при этом смешивается.

В бетоносмесителях цикличных принудительного действия материалы смешиваются при вращении лопастей в неподвижной чаше (корпусе). В бетоносмесителях непрерывного действия с принудительным смешиванием материалы перемешиваются при одновременном встречном вращении двух параллельных валов с лопастями специальной конструкции.

По исполнению бетоносмесители бывают стационарные и передвижные.

Стационарные бетоносмесители применяют при оборудовании заводов и установок, рассчитанных на длительную эксплуатацию.

Передвижные бетоносмесители используют для приготовления бетонной смеси на строительных площадках вне радиуса действия бетонного завода, а иногда как стационарные на приобъектных бетоносмесительных установках.

Гравитационные цикличные бетоносмесителя применяются для приготовления подвижных бетонных смесей и обеспечивают необходимую их однородность.

Передвижные бетоносмесители выпускают с барабаном вместимостью 65 и 165 л по объему готового замеса бетонной смеси.

Бетоносмеситель СБ-101 вместимостью 65 л (рис. 73) снабжен смесительным барабаном 1 цилиндроконической формы, вращающимся на валу редуктора 4. На внутренней конусообразной поверхности барабана укреплены лопасти. Для смешивания барабан устанавливают в рабочее положение под углом 12° к горизонту.

|

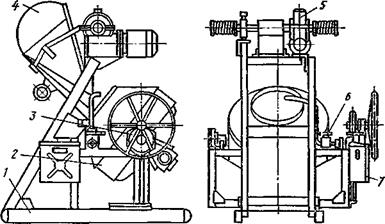

Рис. 74. Бетоносмеситель СБ-ЗОБ: І — рама, 2— смесительный барабан, 3—механизм опрокидывания барабана, 4 —загрузочный ковш, 5—механизм подъема и опускания ковша, 6 — доза*up воды, 1 — шкаф электрооборудования |

Выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз, причем лопасти, перемещающие смесь в направлении выходного отверстия, способствуют Солее быстрому опорожнению барабана.

Барабан бетоносмесителя приводится в положения загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель оснащен электродвигателем, который через клиноременную передачу и редуктор приводит во вращение смесительный барабан. Число циклов работы в час составляет 30, максимально допускаемый размер зерен заполнителей 40 мм.

Бетоносмеситель СБ-ЗОБ вместимостью 165 л (рис. 74) оборудован скиповым подъемником с ковшом 4 для загрузки смесительного барабана 2, дозатором воды 6 типа ДВК-40 и шкафом 7 электрооборудования с кнопочным управлением работой двигателя.

Барабан бетоносмесителя имеет цилиндроконическую форму. Работает бетоносмеситель по тому же принципу, что и бетоносмеситель СБ-101. Максимально допускаемый размер зерен заполнителей 70 мм.

Стационарные бетоносмесители выпускают вместимостью 330, 500, 800 и 2000 л по объему готового замеса.

Бетоносмеситель СБ-16Б вместимостью 330 л оборудован скиповым подъемником с ковшом для загрузки смесительного барабана составляющими бетонной смеси и дозатором воды ДВК-40.

Смесительный барабан представляет собой емкость из двух усеченных конусов, соединенных обечайкой. На внутренних поверхностях конусных частей барабана укреплены восемь смесительных лопастей.

Смесительный барабан представляет собой емкость из двух усеченных конусов, соединенных обечайкой. На внутренних поверхностях конусных частей барабана укреплены восемь смесительных лопастей.

Сыпучие составляющие загружают с одного торца барабана, а готовую смесь выгружают с другого.

Смесительный барабан при разгрузке опрокидывают с помощью гидросистемы.

Максимально допускаемый размер зерен заполнителей составляет 70 мм.

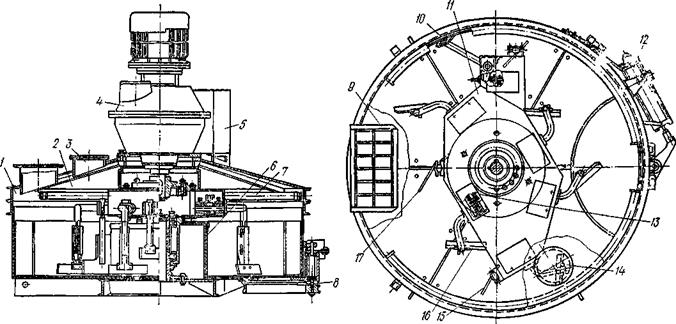

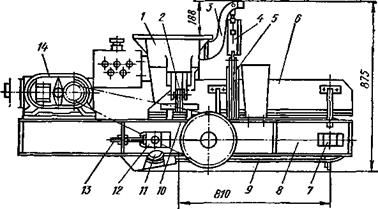

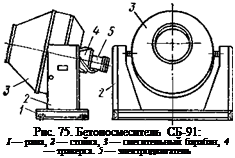

Бетоносмеситель СБ-91 (рис. 75) не имеет скипового подъемника. Смесительный барабан 3 загружается отдозированными составляющими бетонной смеси из дозаторов.

Опрокидной барабан бетоносмесителя представляет собой емкость из двух полых конусов, соединенных обечайкой. Внутри конусов укреплены лопасти. Составляющие загружают, а бетонная смесь выгружается с одного открытого торца. Привод барабана заключен в траверсу, которая перемещается вместе с барабаном при опрокидывании, осуществляемом с помощью гидропривода.

Бетоносмеситель СБ-ЮВ также выпускают без скипового подъемника и с опрокидным двухконусным смесительным барабаном. Загрузку материалов и выгрузку готовой смеси производят с двух торцов барабана. На внутренней поверхности барабана укреплены лопасти, расположенные по винтовой линии: в одном конусе лопасти правого, в другом — левого направления. Благодаря такому расположению лопастей поднятые вверх составляющие бетонной смеси падают с двух противоположных лопастей встречным сплошным потоком к центру барабана и интенсивно смешиваются. Вращается смесительный барабан с помощью привода от электродвигателя. Привод опрокидывания барабана пневматический.

Бетоносмеситель СБ-103 вместимостью 2000 л по объему готового замеса снабжен опрокидным смесительным барабаном, представляющим собой емкость из двух конусов, соединенных цилиндрической обечайкой. Внутри барабана укреплены шесть лопастей (три передние и три задние). Вращается смесительный барабан с помощью привода от электродвигателя. Для опрокидывания барабана при выгрузке готовой смеси, возврата и фиксации его в рабочем

положении использован пневматический привод. Этот бетоносмеситель предназначен для приготовления бетонных смесей на бетонных заводах большой мощности.

Максимально допускаемый размер зерен заполнителей для последних трех бетоносмесителей составляет 120 мм.

Цикличные бетоносмесители принудительного действия хорошо смешивают как жесткие и подвижные бетонные смеси на плотных заполнителях, так и бетонные смеси на пористых заполнителях.

Цикличные бетоносмесители принудительного действия хорошо смешивают как жесткие и подвижные бетонные смеси на плотных заполнителях, так и бетонные смеси на пористых заполнителях.

Передвижные бетоносмесители выпускают вместимостью 165 л по объему готового замеса.

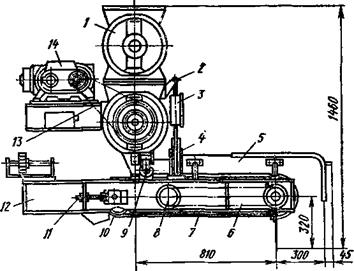

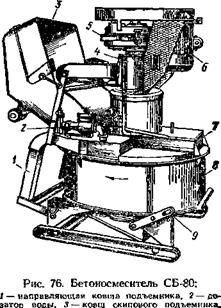

Бетоносмеситель СБ-80 (рис. 76) состоит из неподвижной чаши 8 и лопастного аппарата роторного типа в виде вращающейся траверсы с укрепленными на ней смесительными лопастями и двумя скребками для очистки поверхности смесительной чаши.

Угол установки смесительных лопастей можно изменять.

Чаша загружается сыпучими Материалами С ПОМОЩЬЮ 4— лебедка скипового подъемника. 5 — редук-

опрокидно? о ковша 3 скипово — т0р’ 6 ~ 8_ча‘

г ^ ша, 9 — рукоятка затвора

го подъемника. Выгружается готовый замес через донный

люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается кнопками управления. Загрузкой и разгрузкой чащи управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Бетоносмеситель прост и надежей в эксплуатации и эффективно используется на полигонах и рассредоточенных строительных объектах.

Стационарные бетоносмесители выпускают вместимостью 375, 800 и 1000 л по объему готового замеса.

Бетоносмеситель СБ-35 снабжен неподвижной цилиндрической чашей. Смесительное устройство состоит из пяти смешивающих лопастей и двух скребков, предназначенных для очистки вертикальных поверхностей чаши и внутреннего стакана.

Материалы загружаются через люк в крышке бетоносмесителя. Готовая смесь выгружается через секторный затвор горизонтального типа, открываемый с помощью пневмоцилиндра.

Ш

|

Рис. 77. Бетоносмеситель СБ-93: |

t — корііус*чаша, 2 — крышка, 3««вытяжной патрубок, 4 — мотор*редуктор, 5 —пульт управлення, 6 — центральный стакан, 7 — сливная

труба, 3— разгрузочный затвор, 9 — загрузочный люк для заполнителей, 10, 17 — наружный и внутренний очистные скребки, 11 — ротор, 12 —

пневмоцилиндр, 13 — пружина, 14 — загрузочный патрубок для цемента, 15, 16 — верхняя и донная лопасти

Повышенная частота вращения и рациональное расположение лопастей смесительного устройства обеспечивают высокую производительность машины и интенсивность смешивания материалов. Бетоносмеситель используют на заводах и полигонах железобетонных изделий.

Бетоносмеситель СБ-93 (рис. 77) состоит из неподвижного цилиндрического корпуса-чаши 7, мотор-редуктора 4 и пульта управления 5. Разгрузочный затвор 8 секторного типа, расположенный в днище корпуса чаши, открывается и закрывается под действием пневмоцилиндр а 72.

Бетоносмеситель СБ-93 (рис. 77) состоит из неподвижного цилиндрического корпуса-чаши 7, мотор-редуктора 4 и пульта управления 5. Разгрузочный затвор 8 секторного типа, расположенный в днище корпуса чаши, открывается и закрывается под действием пневмоцилиндр а 72.

В крышке 2 смесителя предусмотрены загрузочный люк 9 для заполнителей и патрубок 14 для цемента, вытяжной патрубок 3 и смотровой люк, расположенный рядом с пультом управления.

Чтобы в смеситель не попал материал крупнее 70 мм, в загрузочном люке для заполнителей пр едусмотр ен а

предохранительная решетка.

Смесительное устройство состоит из шести лопастей 15 и 16 и двух скребков 10 и 17 для очистки поверхностей центрального стакана 6 и корпуса-чаши.

Привод смесителя представляет собой вертикально расположенный мотор-редуктор, состоящий из электродвигателя и встроенного редуктора. На выходном валу редуктора закреплен ротор 11 смесителя. Составляющие бетонной смеси загружают в корпус-чашу при вращающемся роторе.

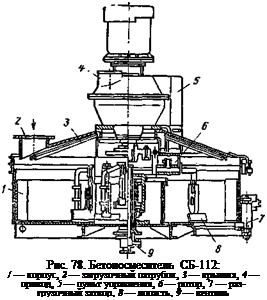

Бетоносмеситель СБ-112 (рис. 78) предназначен для приготовления бетонной смеси с одновременным пароразогревом ее компонентов.

Состоит бетоносмеситель из корпуса 7, загрузочного патрубка 2, крышки 3, привода 4У пульта управления 5, ротора 6У разгрузочного затвора 7, лопастей 8У вентиля 9 для ввода пара и удаления конденсата.

На рис. 79 представлена система подвода пара во внутреннюю полость бетоносмесителя СБ-112. Система включает в себя резинотканевые рукава 7 и 69 водила 2, лопасти 3, ротор 4У верхний вра-

|

Рис. 79. Схема подвода пара в бетоносмеситель СБ-112: j, $«— резинотканевые рукава, 2— водило, 3 — лопасть, 4 «—ротор, б, 8 — коллекторы, 7 — вертикальный вращающийся паропровод, 9 — вентиль |

щающийся коллектор 5, вертикальный вращающийся паропровод 7, нижний неподвижный коллектор 8 и вентиль 9.

Пар от заводской системы поступает снизу смесителя через неподвижные вентиль 9 и коллектор 8. Внутри последнего смонтирован паропровод 7, оканчивающийся сверху коллектором 5. Пар от этого коллектора по гибким рукавам б, расположенным внутри ротора 4, через промежуточные патрубки поступает в гибкие рукава 1, прикрепленные с тыльной стороны водил 2 лопастей 3 и заканчивающиеся открытыми соплами. Нижние выходные концы сопл отстоят от днища корпуса смесителя на расстоянии 70…80мм, что обеспечивает беспрепятственный выход пара непосредственно в смесь.

При вращении лопастей с соплами пар за короткий отрезок времени равномерно распределяется по всему объему смеси и, соприкасаясь с холодной смесью, конденсируется и нагревает смесь. Образующийся конденсат является частью воды затворения. При перерывах в работе он сливается через вентиль 5.

В смеситель подают от дозированные составляющие и 50…70% дозы воды (в зависимости от температуры нагреваемой смеси и ее консистенции), а затем пар, который, конденсируясь, доводит смесь до заданных параметров.

Применяя предварительный пароразогрев смеси, можно сократить время тепловой обработки отформованных изделий или снизить расход цемента.

Продолжительность одного цикла приготовления разогретой бетоной смеси составляет 90… 120 с (при нагреве смеси до температуры 80°С).

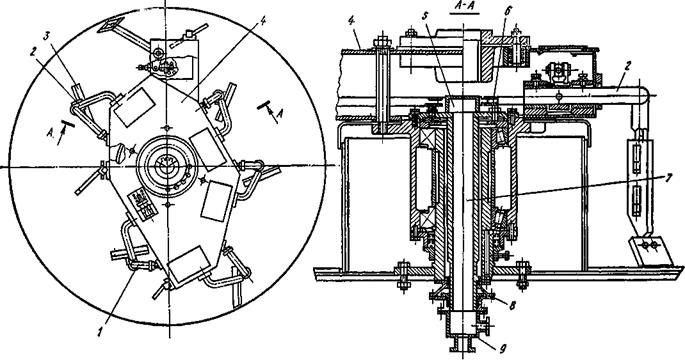

Бетоносмеситель СБ-138 (рис. 80) состоит из корпуса-чаши 8, выполненного из двух концентрично вставленных один в другой цилиндров, соединенных между собой днищем и крышкой 7; привода лопастного механизма и пульта управления 6.

В днище корпуса-чаши предусмотрено отверстие для выгрузки готовой смеси, закрываемое секторным затвором, который приводится в действие пневмоцилиндром 10 с помощью воздухораспределителя 5.

Крышка 7 состоит из подвижной и неподвижной частей. В неподвижной части предусмотрены патрубки для загрузки составляющих бетонной смеси, а в подвижной — смотровой люк.

Лопастный механизм приводится в действие от электродвигателя 5 через клиноременную передачу 4 и двухступенчатый планетарный редуктор.

Для осмотра и очистки внутренней полости смесителя поднятую в верхнее положение крышку 7 фиксируют опорой 3.

В отличие от бетоносмесителя СБ-93 в бетоносмесителе СБ-138 изменено положение лопастей и увеличена частота вращения ротора с 20 до 22,6 об/мин. Привод лопастного механизма, осуществляемый через клиноременную передачу, расположенную снизу бетоносмесителя, улучшает условия эксплуатации и ремонта бетоносмесителя.

Максимально допускаемый размер зерен заполнителей у цикличных бетоносмесителей принудительного действия составляет 70 мм.

Гравитационные бетоносмесители непрерывного действия предназначены для приготовления подвижных бетонных смесей с максимальным размером зерен заполнителей до 120 мм. Такими бетоносмесителями комплектуют бетонные заводы и установки, приготовляющие бетонную смесь для гидротехнического и дорожного строительства, например бетоносмесительные установки СБ-109 производительностью 120 м3/ч.

|

Рис. 80. Бетоносмеситель СБ-138: /, 2 — опоры бетоносмесителя, 3 — опора крышки, 4 — юшноремеггная передача. 5 — электродвигатель, 6 — пульт управления, 7 — крышка, 8 — корпус-чаша, 9 — воздухораспределитель, /0 — пневмоцилиндр, /1—заливная трубка для подачи смазочного материала в редуктор, 12 — трубка для контроля уровня масла в редукторе |

По конструкции эти бетоносмесители сходны между собой, НО различаются размерами и производительностью.

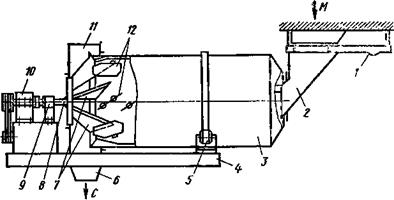

Бетоносмеситель установки СБ-109 (рис. 81) представляет собой цилиндрический барабан 3 диаметром 1,6 м с горизонтальной осью вращения. Барабан приводится во вращение от электродвигателя мощностью 40 кВт через редуктор 10 и вал соединенный с барабаном тремя спицами 7.

Загружают отдозированные материалы и подают воду в барабан непрерывным потоком через загрузочную воронку 2. Поступающие во вращающийся барабан материалы смешиваются и одновременно с помощью 48 лопастей 12 перемещаются от загрузочного отверстия к противоположному торцу барабана. Готовая бетонная смесь выгружается через окна между спицами в разгрузочную Еоронку б.

Масса бетоносмесителя 6300 кг.

Бетоносмесители непрерывного действия с принудительным перемешиванием материалов применяют в комплекте с установками

СБ-61 и СБ-75. По конструкции они аналогичны, но различаются производительностью и формой рабочих органов.

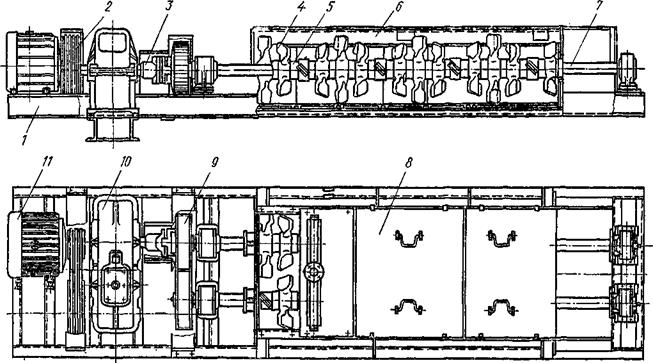

Бетоносмеситель установки СБ-75 (рис. 82) представляет собой корытообразный барабан (корпус) б, в котором размещены два параллельных вала 7 с лопастями 4 специальной конструкции. При одновременном встречном вращении валов непрерывно поступающие в барабан материалы смешиваются.

|

Рис. 81. Бетоносмеситель установки СБ-109: 1 — балка, 2, 6 — загрузочная и разгрузочная воронки, 3 — барабан, 4 — рама, 5 — роликовая опора, 7 — спицы, 8 — вал, 9— подшипник, І0 — редуктор, 11 — кожух, 12 — лопасти; М — загрузка материалов, С — выгрузка бетонной смеси |

От дозированный поток сыпучих и жидких составляющих поступает сверху в приемную часть смесителя, где начинается процесс смешивания. При перемещении составляющих вдоль смесителя и непрерывном смешивании образуется готовая бетонная смесь, которая выдается в транспортные средства или копильник вместимостью 1,2 м3, предназначенный для сокращения перерывов в работе смесителя при задержках в подаче транспортных средств.

На установке СБ-61 такого копильника нет.

Максимально допускаемый размер зерен заполнителей у этих бетоносмесителей составляет 40 мм.

Продолжительность смешивания. Качество приготовленной бетонной смеси зависит также от продолжительности смешивания. В смесителях непрерывного действия она определяется конструкцией смесителя, а в цикличных — устанавливается опытным путем работниками строительной лаборатории.

Продолжительность смешивания определяется с момента окончания загрузки всех материалов в барабан бетоносмесителя до начала выгрузки готового замеса и зависит прежде всего от вместимости барабана (чаши), частоты его вращения или частоты вращения лопастей, от качества заполнителей, количества вводимого вяжущего материала и подвижности смеси.

|

|

|

|

Таблица 18. Наименьшая продолжительность смешивания бетонной смеси на плотных заполнителях, с

|

|

Таблица 19. Наименьшая продол* жительность смешивания бетонной смеси на пористых заполнителях, с

продолжительности смешивания приведены для смеси на пористых заполнителях подвижностью не более 3 см. Для смесей С ПОДВИЖНОСТЬЮ 3 … 8 см продолжительность смешивания снижают на 30 с, а подвижностью более 8 см — на 45 с, для жестких смесей — увеличивают на 60 с* |

В паспорте каждого бетоносмесителя указана частота вращения барабана. Превышать ее для сокращения продолжительности смешивания не допускается во избежание расслоения бетонкой смеси.

При отсутствии данных опытной проверки наименьшая продолжительность смешивания бетонной смеси на плотных заполнителях в цикличных бетоносмесителях принимается по табл. 18, а бетонной смеси на пористых заполнителях — по табл. 19.

Увеличивать продолжительность смешивания выше заданной нецелесообразно, так как это не повышает однородности смеси, а приводит к измельчению зерен крупного заполнителя и снижению подвижности бетонной смеси. Повышению эффекта смешивания способствует определенный порядок загрузки материалов в бетоносмеситель. В барабан смесителя скачала подают часть воды (15…20%), необходимую для замеса, затем, не переставая заливать воду, загружают одновременно заполнители и цемент.

Если применяют активные добавки мокрого помола, то сначала загружают водный раствор добавок, затем цемент и в последнюю очередь заполнители.

Плохо перемешанная бетонная смесь отличается бурым цветом и резко выраженной неоднородностью массы. При выгрузке такой смеси из барабана сначала высыпается часть гравия или щебня, не успевшая покрыться слоем раствора, а затем поступает раствор, или, наоборот, скачала жидкий цементный раствор, затем гравий. Плохо перемешанная бетонная смесь к укладке не допускается.

Дозаторы

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) составляющих (цемента, заполнителей, воды и добавок) перед поступлением в бетоносмеситель.

Сыпучие исходные материалы для бетонной смеси дозируют по массе (кроме пористых заполнителей, отмеряемых по объему с коррекцией по массе). Жидкие составляющие дозируют по массе или объему. Погрешность дозирования цемента, воды, сыпучих и жидких добавок не должна превышать ±2%, заполнителей ±2,5% по массе (ГОСТ 7473—76).

Промышленность выпускает три серии весовых дозаторов исходных материалов бетонной смеси и раствора:

первая серия ВДБ: ДЦ-100; ДЖ-Ю0; ДИ-500 к смесителям с объемом готового замеса 165 л; ДЦ-200, ДЖ-200; ДИ-1200 к смесителям с объемом готового замеса 330…500 л;

вторая серия АВД: АВДИ-425М; АВДЦ-425М; АВДЖ-425/ 1200М к смесителям готового замеса 330…500 л; АВДИ-1200М;

АВДЦ-1200М к смесителям с объемом готового замеса 800…1000 л; АВДИ-2400М; АВДЦ-2400М; АВДЖ-2400М к смесителям с объемом готового замеса 1600…2000 л;

третья серия ДБ: АД-500 БП; АД-500-2БП; АД-500-БЩ;

АД-800-2БЩ; АД-800-2БК; АД-200-2БЖ; АД-400-2БЦ к смесителям с объемом готового замеса 500 л; АД-800-БП; АД-1600-2БП; АД-800-БЩ; АД-1600-2БЩ; АД-1600-2БК; АД-400-2БЖ; АД-1600- 2БЦ к смесителям с объемом готового замеса 800…1000 л; АД-2000-БП; АД-2500-БЩ; АД-500-2БЖ к смесителям с объемом готового замеса 1600…2000 л, где А — автоматический, Б — бетон, В — весовой, Д — дозатор, Ж—жидкость, И — инертные, К — керамзит, М — модернизированный, П — песок, Ц — цемент, Щ — щебень, 2 — двухфракционный.

Различают дозаторы цикличного и непрерывного действия. Цикличные дозаторы отвешивают заданные порции компонентов смеси на один замес бетоносмесителя и после разгрузки повторяют цикл. Дозаторы непрерывного действия подают материал непрерывным потоком с заданной производительностью.

Управление дозаторами может быть автоматическое, дистанционное (с пульта станции управления) и местное (на дозаторах).

Цикличные дозаторы выпускают комплектно. В комплект входят дозаторы цемента, заполнителей и жидкости. Комплекты дозаторов изготовляют в двух исполнениях: для бетоносмесительных установок партерного типа и для бетонных заводов и установок башенного типа.

Для партерных установок выпускают два комплекта дозаторов: ВДБ-250 для смесителей вместимостью по загрузке 250 л и ВДБ — 500/750 для смесителей вместимостью 500 и 750 л с аппаратурой для автоматического управления.

В комплект ВДБ-250 входят дозаторы заполнителей ДИ-500, цемента ДЦ-100 и жидкости ДЖ-100; в комплект ВДБ-500/750 — дозаторы заполнителей ДИ-1200, цемента ДЦ-200 и жидкости ДЖ-200.

Дозаторы заполнителей ДИ-500 и ДИ-1200 предназначены для последовательного дозирования четырех фракций заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бетоносмесительной установки. Заполнители взвешиваются непосредственно в ковше скипового подъемника.

Все цикличные дозаторы состоят из грузоприемного ковша или бункера, весовой системы с указанием массы для визуального контроля дозирования и питателя, подающего материал из расходных бункеров бетоносмесительной установки в грузоприемный ковш.

Дозатор жидкости ДЖ-Ю0 (рис. 68) состоит из неравноплечего сдвоенного рычага 1, опирающегося с помощью призм на раму 2. Один конец рычага 1 связан тягой с пружинным циферблатным указателем массы 3, а к другому концу на двух призменных опорах подвешен грузоприемный ковш 5. Ковш снабжен

впускным и выпускным 4 затворами клапанного типа с диафрагменным пневмоприводом 6 и преобразователем контроля положения затворов.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор жидкости ДЖ-200 отличается от дозатора ДЖИ 00 размерами грузоприемиого ковша.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемиого ковша и соотношением плеч сдвоенного рычага.

Для бетонных заводов и установок башенного типа выпускают два ком п л екта автом этиче

ских весовых дозаторов типа ДБ: для смесителей вместимостью по загрузке 1500 (1200) л и 750 (500) л. Комплекты состоят из дозаторов и станций управления дозировочно-смесительным отделением бетонного завода.

В комплект для смесителей вместимостью 1500 (1200) л входят дозаторы цемента АД-600-2БЦ, жидкости АД-400-2БЖ, двухфракционный для песка АД-1600-2БП, двухфракциониый для щебня АД-1600-2, однофракционный для песка АД-800-БП, однофракционный для песка АД-800-БП, одиофракционный для щебня АД-800- БЩ, для керамзита и песка АД-1600-2БП.

В комплект для смесителей вместимостью 750 (500) л входят дозаторы цемента АД-400-2БЦ, жидкости АД-200-2БЖ, двухфракционный для песка АД-500-2БП, двухфракциониый для щебня АД-800-2БЩ, однофракционный для песка АД-500-БП, одиофракционный для щебня АД-500-БЩ.

Дозаторы можно комплектовать циферблатными указателями различных типов, которые могут взвешивать до трех или до шести марок бетона без переналадки.

Дозаторами управляют в автоматическом, дистанционном и местном режимах. Перед началом работы на циферблатных указателях дозаторов устанавливают величины предварительной и точной массы для каждой из доз. На пульте станции управления выбирают рецепт, режим работы и включают дозаторы.

При работе в автоматическом режиме команды на загрузку и

разгрузку дозаторов, загрузку расходных бункеров бетоносмесительной установки, загрузку и разгрузку бетоносмесителей формируются автоматически с учетом сигналов о готовности смесительного оборудования.

|

|

При работе в дистанционном режиме команды на загрузку и разгрузку дозаторов, загрузку расходных бункеров, загрузку и разгрузку смесителей подает оператор с пульта станции управления.

Местный режим применяют при наладке дозаторов.

Дозаторы загружают питающими устройствами в двух режимах— грубой и тонкой подачи материала с автоматическим переключением режимов с помощью бесконтактных преобразователей циферблатного указателя. Разгружаются дозаторы под действием пневмоцилиидра грузоприемного устройства, после чего цикл повторяется.

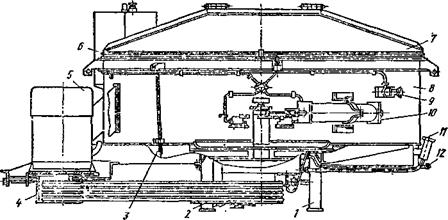

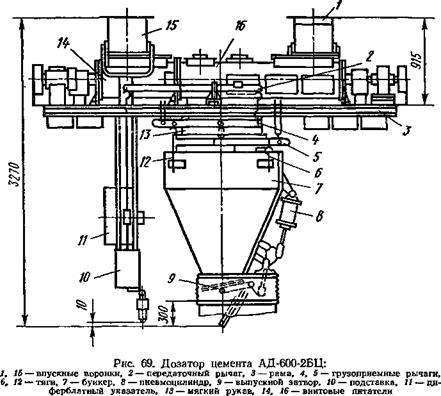

Дозатор цемента АД-600-2БЦ (рис. 69) состоит из рамы 3, двух винтовых питателей 14, 16, рычажного механизма, грузоприемного устройства, циферблатного указателя И и подставки 10, в которой размещены пульт местного управления и пиевмо —

оборудование. Впускные воронки 1, 15 оборудованы секторными затворами, перекрываемыми при переходе на режим досыпки. Выпускные воронки питателей оборудованы заслонками, управляемыми пневмоцилиидрами. Грузоприемиое устройство выполнено в виде цилиндрического бункера 7 объемом 0,98 м3, подвешенного на четырех тягах 6, 12 к рычажному механизму, и снабжено выпускным затвором 9, управляемым пневмоцилиндром 8.

Чтобы уменьшить пыление, тракт для прохождения цемента закрыт мягкими рукавами 13.

У дозатора цемента АД-400-2БЦ объем цилиндрического бункера составляет 0,75 м3.

Дозатор жидкости АД-4С0-2БЖ состоит из каркаса, трех мембранных клапанов, рычажного механизма, грузоприемиого устройства, циферблатного указателя, подставки под циферблатный указатель и сливной воронки. Питателями служат три мембранных клапана: два с условными проходами 150 и 50 мм для работы в режиме доливки и один для жидких добавок. Грузоприемное устройство выполнено в виде цилиидрокоиического ковша объемом 0,47 м3.

У дозатора жидкости АД-200-2БЖ объем грузоприемного устройства составляет 0,3 м3.

Дозаторы песка, щебня (гравия) бывают однофрак — циоиными (АД-800-БП, АД-800-БЩ, АД-500-БП, АД-500-БЩ), рама которых снабжена одним питателем, и двухфракциоиными (АД-1600-2БП, АД-1600-2БЩ, АД-500-2БП, АД-800-2БЩ) с двумя питателями.

Питатель представляет собой воронку, перекрытую секторным затвором с приводом от пиевмоцилиидра. Грузоприемное устройство выполнено в виде цилиндрического бункера объемом 0,78 м3 у дозаторов АД-800-БП и АД-800-БЩ; 0,58 м3 у дозаторов

АД-500-БП и АД-500-БЩ (ДБЩ-500); 1,27 м3 у дозаторов АД-1600- 2БП и АД-1600-2БЩ; 0,81 м3 у дозаторов АД-500-2БП и АД-800- 2БЩ.

В дозаторах АД-1600-2БК и АД-800-2БК, предназначенных для дозирования керамзита и песка по объемно-весовому принципу, вначале дозируется керамзит, объем которого задается частотой вращения лопастного питателя, затем песок с учетом суммарной массы керамзита и песка.

Кроме рассмотренных комплектов дозаторов для дозирования воды применяют дозаторы ДВК-40, которыми оснащают бетоносмесители вместимостью 250 и 500 л по загрузке. Дозатор ДВК-40 представляет собой водомер, устанавливаемый на трубопроводе, подающем воду в смеситель. Дозатор может работать в цикличном или непрерывном режиме. При цикличном режиме воду дозируют, наблюдая за движением стрелки по шкале циферблата. Отмерив необходимую дозу, перекрывают воду пробковым краном.

Весовые дозаторы непрерывного действия предназначены для непрерывного дозирования заполнителей и цемента на автоматизированных бетоиосмесительных установках и заводах иепрерыв-

ного действия, которые рассчитаны на выдачу от 30 до 240 м3/ч бетонной смеси. Каждый весовой дозатор непрерывного действия включает в себя питатель, подающий материал из расходного бункера бетоносмесительиой установки; измерительное устройство, определяющее массу материала в потоке определенной длины, и

|

|

|

Рис. 70. Дозатор заполнителей СБ-26А: а — схема дозатора, б — дозатор в состоянии равновесия, в — дозатор в состоянии, при котором количество дозируемого материала меньше заданного; 1 — воронка-пнтатель, 2 — подвеска, 3 — призменная опора. 4, 5 — неподвижная н подвижная заслонки, 6 — груз, 7 — винт, 8, 10 — натяжной и приводной барабаны, 9 — лента, 11 — звездочка, 12 — цепная передача. 13 — щека рамы конвейера, 14 — вариатор, 15 — рычаг |

систему автоматического регулирования величины и скорости пото — ка, т. е. производительности дозатора. К весовым дозаторам заполнителей относятся дозаторы СБ-26А, СБ-110.

Дозатор СБ-26А (рис. 70) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительных установках СБ-75. Максимальный размер зерен дозируемого материала должен быть не более 40 мм. Дозатор состоит из воронки-питателя 1, весового конвейера с приводом и рычажной системы. К воронке крепят подвески 2 призменных опор 3, иа которых подвешен конвейер.

Весовой конвейер состоит из двух щек 13, натяжного 8 и приводного 10 барабанов, промежуточной передачи, ленты 9 шириной 650 мм и связующих деталей, образующих раму. Ленту натягивают винтами 7.

Привод конвейера включает в себя вариатор 14 с редукторной приставкой и электродвигателем и цепную передачу 12. Рычажная система состоит из связи, рычага 15, призменной опоры 3, подвижной заслонки 5 и перемещаемых грузов 6.

Материал из расходного бункера поступает через вороику-пита — тель на ленту весового конвейера. Высоту слоя материала на ленте устанавливают подвижной и неподвижной заслонками.

|

Рис. 71. Дозатор заполнителей СБ-110: 1 — воронка-питатель. 2. 3, 5 — кронштейны. 4 — преобразователь усилия, 6 ■— борт, 7, 12 — подшипниковые опоры, 8 — щека рамы конвейера, 9 — лента конвейера, 10 шарнирная опора. 11 — натяжной барабан. 13 — винт, 14 — привод конвейера |

Конвейер с материалом на ленте уравновешивается противовесами с грузами. Вариатор устанавливает необходимую скорость ленты, а следовательно, и производительность дозатора. При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки. Высота слоя материала на ленте изменяется до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается.

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (рис. 71) предназначен для дозирования заполнителей с максимальным размером зерен до 70 мм на бетоносмесительных установках производительностью до 60 м3/ч. На воронке-питателе 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

Материал поступает из расходного бункера через воронку-питатель 1 на ленту весового конвейера. Масса материала на ленте воспринимается преобразователем усилия 4. При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо и перемещается связанный с ним плунжер преобразователя 4. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, про-

|

Рис. 72. Дозатор цемента СБ-71А: / — двухбарабанный питатель, 2, 4 — кронштейны. 3 — преобразователь усилия, 5 — ограждение, 6 — промежуточная цепная передача, 7 — лента конвейера, 8 — промежуточная передача, 9 — шарнирная опора, 10 — ведомый барабан. 11 — винт, 12 — весовой конвейер, 13 — двухступенчатая цепная передача, 14 — привод |

порциоиальиый нагрузке на лейте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора можно изменять от 5 до 50 т/ч. К весовым дозаторам цемента относится дозатор СБ-71А.

Дозатор СБ-71А (рис. 72) состоит из двухбарабаииого питателя 1У весового конвейера 12 и системы автоматического регулирования производительности.

Цемент питателем 1 подается на ленту 7 весового конвейера 12 9 который связан с корпусом питателя шарнирной опорой Р. Второй

опорой конвейера служит преобразователь усилия 3, шарнирно соединенный с кронштейном 2, закрепленным на воронке, и кронштейном 4, закрепленным на щеках весового конвейера.

Привод двухбарабаииого питателя и ленты конвейера общий и состоит из электродвигателя, цепного пластинчатого вариатора с дистанционным управлением и цепных передач.

Весовой конвейер включает в себя натяжной (ведомый) и приводной барабаны, промежуточную передачу 3, ленту 7 и связующие детали, образующие раму. Подшипники ведомого барабана 10 перемещают, а ленту натягивают винтами 1 /.

Для предотвращения пыления весовой конвейер оснащен герметизированным ограждением 5.

Принципиальная схема дозатора построена таким образом, что постоянная производительность его поддерживается автоматически системой регулирования величины, пропорциональной произведению скорости движения ленты конвейера на массу материала, находящегося на ней.

Производительность дозатора регулируют в пределах от 4 до 25 т/ч предварительной установкой задания по шкале указателя.

Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала.

Чтобы на погрешность дозирования не влияло изменение влажности, плотности, зернового состава материала, объемные дозаторы оснащены специальной системой регулирования.

Объемные дозаторы непрерывного действия — ленточные для заполнителей и винтовые для цемента — применяют на бетоиорас — творосмесительиых установках непрерывного действия производительностью 5 м3/ч.

На этих же установках, а также на бетоиосмесительных установках производительностью 120 и 240 м3/ч для дозирования воды применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с градуированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч.

Склады цемента и заполнителей. и вспомогательное складское оборудование

Склады цемента и их оборудование. Для приема доставляемого с заводов — поставщиков цемента, его хранения и выдачи на бетонный завод в составе бетонных хозяйств предусмотрены склады

ИЗ

цемента. В зависимости от типа транспорта, доставляющего цемент на строительную площадку или предприятие стройиндустрии, склады цемента подразделяют на прирельсовые и притрассовые.

Если в районе размещения стройплощадки или предприятия есть железнодорожные подъезды, то используют типовые стационарные или инвентарные силосные склады цемента вместимостью 240…4000 т, предусматривающие прием цемента из всех видов специализированных железнодорожных вагонов. При отсутствии железнодорожных подъездных путей предусматривают типовые притрассовые стационарные или инвентарные силосные склады цемента вместимостью 240…720 т, которые принимают цемент из всех видов специализированного автотранспорта, в основном из автоцементовозов.

Если в районе размещения стройплощадки или предприятия есть железнодорожные подъезды, то используют типовые стационарные или инвентарные силосные склады цемента вместимостью 240…4000 т, предусматривающие прием цемента из всех видов специализированных железнодорожных вагонов. При отсутствии железнодорожных подъездных путей предусматривают типовые притрассовые стационарные или инвентарные силосные склады цемента вместимостью 240…720 т, которые принимают цемент из всех видов специализированного автотранспорта, в основном из автоцементовозов.

Вместимость складов цемента обусловлена условиями поставки цемента с заво- дов-поставщиков, интенсивностью приготовления бетонной смеси, числом одновременно используемых марок и типов цемента и, как правило, составляет 15…30% от месячной потребности в цементе.

Склады цемента в стационарном исполнении применяют для постоянно действующих объектов стройиндустрии, перевалочных баз. Для строительства отдельных объектов используют инвентарные склады, перебазирующиеся на новое место после окончания строительства объекта.

В качестве приобъектных складов могут быть использованы инвентарные склады вместимостью 16 и 25 т с механическим способом подачи цемента на бетоносмесительную установку; инвен — тарнывчавтоматизированные склады вместимостью 25 и 75 т с пневматически^ способом подачи цемента на бетоносмесительную установку; передвижной склад вместимостью 25 т с пневматическим способом поДачи цемента на бетоносмесительную установку.

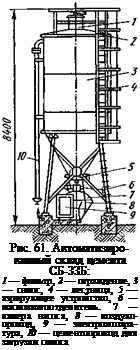

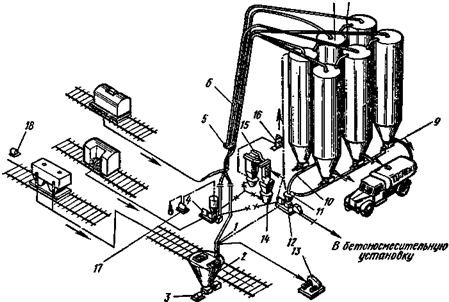

На рис. 61 показан автоматизированный склад цемента СБ-ЗЗБ вместимостью 25 т, предназначенный для приема из автоцементовозов цемента, хранения и выдачи его пневматическим способом с помощью камерного насоса в расходные бункера бетонорастворосмесительных установок.

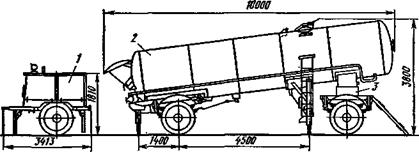

Передвижной склад цемента СБ-74 (рис. 62) вместимостью 25 т предназначен для передвижных бетоносмесительных установок, работающих в дорожном, сельском и других видах строительства с частым перебазированием склада с объекта на объект.

Склад представляет собой цистерну-полуприцеп 2, оборудован

ную в верхней внутренней части загрузочным устройством. Цемент подают в склад (цистерну) из бункеров, силосов и автоцементовозов с пневмовыгрузкой через загрузочный люк либо из неспециализированных транспортных средств с помощью самозагружающе — го оборудования и компрессорного агрегата 1.

Разгрузка цемента из емкости склада с подачей его по цемен — топроводу к бетоносмесительной установке осуществляется с помощью сжатого воздуха, поступающего от компрессорного агрегата.

|

Рис. 62. Передвижной склад цемента СБ-74: 1 — компрессорный агрегат, 2 — цистерна-полуприцеп, 3—подкатная тележка |

Склад можно перемещать, присоединяя как прицеп к автомобилю (с подкатной тележкой 3) или как полуприцеп к седельному тягачу (без подкатной тележки).

В качестве притрассовых складов цемента используют типовые автоматизированные склады вместимостью 360/240 и 720/480 т. Количество силосов в складах 6 или 4. Притрассовые склады цемента предназначены для приема и хранения цемента, а также выдачи в расходные бункера бетоносмесительной установки или в автоцементовозы.

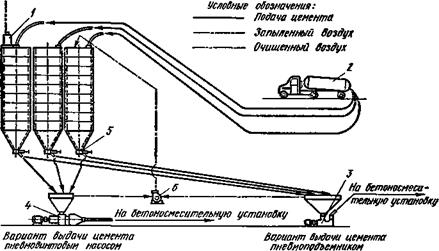

На рис. 63 представлена технологическая схема притрассового склада. Склад загружают из автоцементовозов 2 через загрузочный трубопровод. Для предупреждения переполнения в каждом силосе установлены верхние указатели уровня цемента, по сигналу которых выгрузка из автоцементовоза прекращается.

Воздух, вытесняемый из силосов при загрузке цемента, очищают рукавным фильтром 1. Фильтры устанавливают на двух си — лосах. Все силосы соединены между собой трубами, по которым воздух поступает к фильтрам.

Из силосов цемент пневморазгрузчиками донной выгрузки 5 с дистанционным управлением подается по трубопроводу в бункер, установленный над механизмом выдачи в бетоносмесительную установку. Запыленный воздух из бункера выдачи отсасывается вентилятором 6 и подается в силос. Днища силосов оборудованы аэрационными сводообрушающими устройствами.

Предусмотрены два варианта выдачи цемента: пневматическим винтовым насосом 4 типа НПВ-63-4 и пневматическим винтовым подъемником 3 типа ТА-19, а также струйным насосом. Вариант выдачи выбирают при привязке проекта склада в зависимости от дальности транспортирования цемента на бетоносмесительяую установку.

|

Рис. 63. Технологическая схема притрассового склада цемента вместимостью 360/240 или 720/480 т: |

/ — фильтр, 2 — автоцементовоз, 3 — пневматический винтовой подъемник, 4 — пневматиче-

ский винтовой насос, 5 — пневматический разгрузчик донной выгрузки, € — вентилятор

Склад может быть инвентарным с металлическими (стальными) силосами или стационарным с силосами из сборного железобетона.

В качестве прирельсовых складов цемента используют типовые автоматизированные склады вместимостью 360/240; 720/480;

1700/1100 и 4000/2500 т.

В складах может быть 4 или 6 силосов.

Прирельсовые склады предназначены для приема, хранения и выдачи цемента в расходные бункера бетоносмесительных установок и бетонных заводов, а также для выдачи его в автотранспорт.

На рис. 64 представлена технологическая схема прирельсовых складов цемента вместимостью 360/240 и 720/480 т.

Цемент, поступающий в специализированных вагонах бункерного типа, выгружается под действием силы тяжести через приемный рукав 1 в приемный бункер 2 вместимостью 30 т, откуда пневматическим винтовым подъемником 3 типа ТА-15 подается в си — лосы 7.

Принудительную выгрузку цемента из крытых вагонов и его подачу по трубопроводу в силосы производят специальными пнев-

магическими разгрузчиками 4 типа ТА-33 всасывающе-нагнетатель — ного действия.

|

Цемент, поступающий в вагонах-цементовозах с пневмовыгрузкой, подается после подключения вагона к транспортному цемен — топроводу 6 непосредственно в силосы.

По силосам цемент распределяется с помощью устройства 5, переключающего цементопроводы 6, идущие к различным силосам. Для выдачи цемента на бетонный завод под силосами установлены пневморазгрузчики донной выгрузки типа ПДД-101, подающие материал по цементопроводам 10 в бункер 11.

Под бункером устанавливают пневматический винтовой насос 12 типа НПВ-63-4, или камерный насос ТА-23А, или винтовой конвейер. Предусмотрен вариант выдачи цемента на бетонный завод струйным насосом. Цемент со склада можно выдавать и на автотранспорт— автоцементовозы с самозагрузкой. Для этого в нижней части днища силосов установлен пневморазгрузчик боковой выгрузки с гибким шлангом, подсоединяющимся к загрузочному патрубку автоцементовоза. Силосы могут быть стальными (инвен

тарный вариант) и из сборного железобетона (стационарный вариант) .

Цемент перекачивают пневморазгрузчиком цемента ТА-33. Запыленный воздух очищают циклоном и фильтром. Днища силосов также оборудованы аэрационными сводообрушающими устройствами.

Технологическая схема автоматизированных прирельсовых складов цемента вместимостью 1700/1100 и 4000/2500 т предусматривает вариант выдачи цемента на бетонный завод пневмовинтовым насосом 14 типа НПВ — 63-2 или винтовым конвейером, а на автотранспорт — в автоцементовозы всех типов.

Технологическая схема автоматизированных прирельсовых складов цемента вместимостью 1700/1100 и 4000/2500 т предусматривает вариант выдачи цемента на бетонный завод пневмовинтовым насосом 14 типа НПВ — 63-2 или винтовым конвейером, а на автотранспорт — в автоцементовозы всех типов.

В данной схеме разгружаемый цемент подается по транспортному цементопроводу не сразу в силос, а в над — силосную галерею, где осаждается в бункере — осадителе и аэрожелобом загружается в соответствующий силос. Силосы могут быть стальными (инвентарный вариант), из сборного или монолитного железобетона (стационарный вариант).

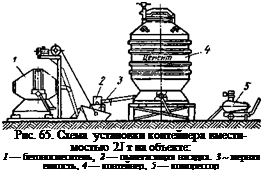

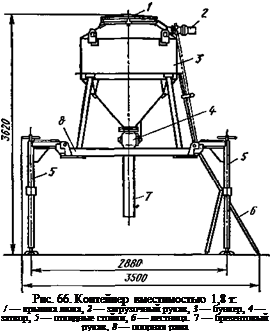

Применяемые на мелких рассредоточенных объектах контейнеры для хранения цемента представляют собой емкости вместимостью 2,7 или 1,8 т. Контейнер вместимостью 2,7 т предназначен для перевозки, временного хранения и выдачи цемента пневматическим способом на строительных объектах. Схема установки контейнера на объекте представлена на рис. 65. Контейнер 4 работает от компрессора с объемной подачей не менее 0,5 м3/мин. Загружают контейнер цементом на базовом складе, не снимая его с автомобиля. Контейнер погружают на транспортные средства и разгружают на объекте с помощью крана грузоподъемностью не менее 3,5 т. Контейнер вместимостью 1,8 т (рис. 66) смонтирован на откидных стойках (аутригерах) 5, высота которых соответствует отметке пола кузова автомобилей. Поэтому при погрузке контейнера на транспортные средства и при его разгрузке не требуется применять дополнительное грузоподъемное оборудование.

Цемент загружают в контейнер на базовом складе через люк гравитационным способом либо через загрузочный рукав 2 пневматическим способом. Выдают цемент из контейнера гравитационным способом через брезентовый рукав 7, перекрываемый затвором 4.

Склады заполнителей и их оборудование. Эти склады классифицируют по виду обслуживающего (внешнего) транспорта, спо

собам механизации выгрузки материалов из транспортных средств, методам загрузки и разгрузки складов, способам хранения и типам емкостей.

По виду внешнего транспорта различают склады с поступлением материалов в железнодорожном подвижном составе, на автомобильном или речном транспорте, а также склады, обслуживаемые непрерывным транспортом — конвейерами, гидравлическими трубопроводами и подвесными канатными дорогами.

По виду внешнего транспорта различают склады с поступлением материалов в железнодорожном подвижном составе, на автомобильном или речном транспорте, а также склады, обслуживаемые непрерывным транспортом — конвейерами, гидравлическими трубопроводами и подвесными канатными дорогами.

По способам механизации выгрузки материалов с транспортных средств известны склады с гравитационной разгрузкой и с разгрузкой черпанием.

По методам загрузки используют склады с приемными устройствами и системой машин для штабелирования материалов или без приемных устройств с непосредственной подачей материалов из транспортных средств на место хранения, а также склады, оборудованные машинами, совмещающими операции выгрузки и штабелирования материалов.

По способу хранения склады могут быть открытыми, частично закрытыми и закрытыми, с подогревом или без подогрева материалов.

По типу емкостей различают склады штабельные, бункерные, полубункерные, штабельно-полубункерные и силосные.

В большинстве случаев заполнители доставляют на склады железнодорожным или автомобильным транспортом, иногда осуществляют доставку транспортом обоих видов. В тех случаях, когда предприятия расположены на берегу реки, заполнители поступают полностью или частично на баржах водным путем.

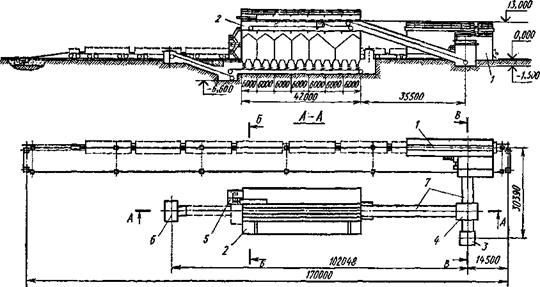

Типовые прирельсовые автоматизированные склады вместимостью 3 тыс. м3 (рис. 67) и 6 тыс. м3 с приемными устройствами и надштабельным конвейером предназначены для приема заполнителей из полувагонов, с автосамосвалов, их хранения по фракциям

Рис. 67. Прирельсовый автоматизированный склад заполнителей вместимостью 3 тыс. мэ с приемными устройствами и надштабельным конвейером:

Рис. 67. Прирельсовый автоматизированный склад заполнителей вместимостью 3 тыс. мэ с приемными устройствами и надштабельным конвейером:

/ — приемное устройство для разгрузки полувагонов, 2 — емкость для хранения заполнителей, 3 — приемное устройство для разгрузки автомобилей, 4 — пункт перегрузки на тракте подачи, 5 — установка циклона, б —» пункт перегрузки на бетонный завод, 7 — галереи ленточных конвейеров

и выдачи на бетонный завод или на сторону. Складская закрытая емкость 2 бункерного типа, выполненная из сборного железобетона с покрытием из асбестоцементных волнистых листов, предусматривает хранение шести различных фракций и видов заполнителей за счет применения поперечных разделительных стенок. На складе предусмотрены нагревательные приборы в виде регистров из гладких труб для подогрева заполнителей в зимнее время.

Разгрузку полувагонов производят в устройстве 1, оборудованном подрельсовыми бункерами. Предусмотрено применение комплекта оборудования для выгрузки смерзшихся заполнителей, зачистки полувагонов от остатков грузов и механизации закрывания люков.

Производительность технологического оборудования при разгрузке полувагонов летом составляет 550 т/ч, зимой—150 т/ч. Заполнители, поступившие в приемное устройство Jf, подают конвейером на пункт перегрузки 4, а затем другим конвейером в емкость 2. Ленточные конвейеры размещены в галереях 2. Вагоны перемещаются канатным маневровым устройством.

Разгрузка автомобилей производится в специальном приемном устройстве 3. Надштабельиый конвейер в помещении для хранения заполнителей разгружается сбрасывающей тележкой по сигналам с пульта управления. Заполнители транспортируют со склада на бетоиосмесительную установку ленточными конвейерами через пункт перегрузки 6.

Выдачей заполнителей со склада в бетоиосмесительную установку управляют автоматическим способом в зависимости от наполнения расходных бункеров ёетоиосмесительиой установки заполнителями (песком, щебнем, гравием).

Типовые прирельсовые склады заполнителей с портальным разгрузчиком ТР-2А бывают вместимостью 3000, 6000 и 9000 м3.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

§ 30. Общие понятия о приготовлении бетонной смеси

Бетонной смесью называется правильно подобранная, перемешанная до однородного состояния, еще не затвердевшая смесь, состоящая из вяжущего материала, заполнителей, воды и в необходимых случаях — специальных добавок. Затвердевшая отформованная бетонная смесь называется бетоном.

Приготовляют бетонную смесь в бетоносмесителях. В зависимости от назначения бетонной смеси для ее приготовления применяют различные виды цементов или других вяжущих материалов, удовлетворяющих требованиям, установленным соответствующими стандартами. Выбор вида вяжущего определяется условиями эксплуатации бетонной конструкции, а также требуемой проектной маркой бетона и условиями твердения бетонной смеси.

Наибольший размер зерен крупного заполнителя принимается в зависимости от наименьших размеров бетонируемой конструкции или расстояния между стержнями арматуры, а также в зависимости от типа и вместимости бетоносмесителей.

Число фракций крупного заполнителя (щебня или гравия) должно быть не менее двух при крупности зерен заполнителя 40 и 70 мм в бетонах марки М200 и выше. Мелкий заполнитель (песок) используют одной или двух фракций. При производстве бетонной смеси заполнители различных фракций дозируют раздельно.

Состав бетонной смеси устанавливает лаборатория расчетным путем с последующей проверкой пробными лабораторными замесами. Состав смеси должен обеспечивать в заданные сроки достижение проектной марки бетона по прочности, а в необходимых случаях отвечать специальным требованиям, предъявляемым, например, в отношении морозостойкости или водонепроницаемости.

Состав бетонной смеси подбирают с наименьшим для данных условий расходом цемента. Такой состав выражается соотношением масс материалов, идущих на приготовление 1 м3 бетона или на один замес бетоносмесителя. Например, соотношение 1:3,3:6,5 выражает состав бетона, в котором на 1 ч. цемента по массе приходится 3,3 ч. песка и 6,5 ч. щебня или гравия.

Лаборатория указывает расход составляющих бетонную смесь материалов в килограммах на 1 м3 бетона (или на один замес) и водоцементное отношение (В/Ц), представляющее собой отношение массы воды к массе цемента. По указанному водоцементному отно

шению определяют количество воды, требующееся на 1 м3 бетона или на один замес.

Подобранный состав бетонной смеси в процессе работ систематически корректируют с учетом изменяющейся влажности заполнителей для обеспечения постоянного заданного водоцементного отношения.

По технологическим свойствам бетонная смесь должна удовлетворять двум основным требованиям:

По технологическим свойствам бетонная смесь должна удовлетворять двум основным требованиям:

сохранять при транспортировании, перегрузке и укладке в опалубку или формы однородность, достигнутую в процессе приготовления;

обладать удобоукладыва — емостью, соответствующей типу бетонируемой конструкции, принятым методам и условиям формования сборных изделий и интенсивности уплотнения смеси.

Однородность смеси обусловлена минимально необходимой связностью (нерас — слаиваемостью), исключающей возможность расслоения смеси, т. е. отделения из смеси каких-либо составляющих или воды. Необходимая связность и водоудерживающая способность бетонной смеси обеспечиваются правильным подбором состава бетона, необходимой точностью дозирования составляющих, качественным их перемешиванием.

Удобоукладываемость, т. е. способность смеси легко укладываться под действием различных средств уплотнения, оценивают по показателям подвижности и жесткости, определяемым по ГОСТ 10181.1—81.

Подвижность бетонной смеси характеризуется выражаемой в сантиметрах величиной осадки конуса (ОК), свежеотформованного из контролируемой бетонной смеси.

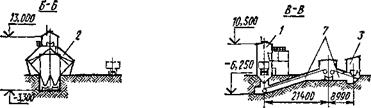

Жесткость бетонной смеси (Ж) определяют временем вибрации в секундах, необходимым для выравнивания предварительно отформованного конуса бетонной смеси в приборе для определения ее жесткости (рис. 60).

Бетонные смеси по показателям жесткости или подвижности условно можно разделить на несколько категорий (табл. 16.).

|

Таблица 16. Классификация бетонных смесей по показателям жесткости или подвижности

|

Данная классификация утверждена международным комитетом стандартов (ИСО 4103—1978Е).

Значение показателей подвижности или жесткости приготовляемой бетонной смеси назначают по проекту организации работ в зависимости от характера и размеров конструкции, степени армирования, способов транспортирования и уплотнения смеси. Ориентировочные значения показателей подвижности и жесткости приготовляемой бетонной смеси приведены в табл. 17.

Для строящихся объектов бетонную смесь изготовляют на приобъектных бетоносмесительных установках цикличного и непрерывного действия или на бетонных заводах. Бетонные заводы комплектуют одним или несколькими бетоносмесителями.

На бетоносмесительных установках цикличного действия используют бетоносмесители с периодически повторяющейся загрузкой составляющих, смешиванием и выгрузкой готовой бетонной смеси.

На бетоносмесительных установках непрерывного действия загрузка составляющих бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно.

Бетоносмесительная установка представляет собой комплект технологического оборудования для дозирования компонентов и приготовления бетонной смеси с устройствами для приема и хранения материалов и выдачи готовой бетонной смеси. Оборудование смонтировано на сборно-разборном каркасе либо отдельными блоками.

В состав предприятия по производству бетонной смеси — бетонного хозяйства — помимо бетонного завода или бетоносмесительной установки входят склады цемента и заполнителей, энергетическое хозяйство, лаборатория и отдел контроля, заводоуправление с функциональными отделами. В бетонном хозяйстве могут быть предусмотрены устройства для подогрева и охлаждения составляющих бетонной смеси, а также приготовления водных растворов

|

Таблица 17. Ориентировочные значения показателей подвижности и жесткости бетонной смеси

|

различных добавок, оборудования для обогащения (промывки, сортировки) заполнителей, ремонтно-механическая мастерская.

Бетонный завод или бетоносмесительная установка вырабатывают, как правило, готовую бетонную смесь, но при необходимости могут выдавать отдозированные составляющие сухой бетонной смеси. Сухая бетонная смесь необходима при разбросанном фронте укладки бетона, например при дорожных или туннельных работах, когда невозможно сохранить высокое качество готовой бетонной смеси из-за дальности транспортирования. В этом случае бетонную смесь приготовляют в автобетоносмесителях в пути следования до места укладки. Сухая бетонная смесь, загруженная на заводе в автобетоносмеситель, после затворения водой смешивается в пути. На объект доставляют готовую бетонную смесь.

Правила техники безопасности при производстве. арматурных работ на строительстве

При выполнении арматурных и монтажных работ на строительной площадке следует соблюдать общие правила техники безопасности.

К самостоятельной работе арматурщика на строительной площадке и в арматурной мастерской (цехе) допускаются лица, прошедшие обучение по технике безопасности, сдавшие экзамен и получившие соответствующее удостоверение.

Перед началом смены арматурщик обязан надеть предусмотренную нормами спецодежду и необходимые средства индивидуальной защиты—защитные очки, рукавицы, каску.

Большое значение для устранения причин возможного травматизма имеет предварительная подготовка территории строительной площадки, заключающаяся в ее ограждении, планировке, освещении, создании проходов и проездов, правильном размещении открытых складов.

Главным профилактическим мероприятием против возможности поражения электрическим током является заземление электрических установок и их частей, не находящихся под напряжением в нормальной обстановке, но могущих оказаться под напряжением при повреждении изоляции. Необходимо заземлять все металлические части установок, которые могут оказаться под напряжением, в том числе и монтируемых металлических (арматурных) конструкций.

Помимо мероприятий по электробезопасности, связанных с эксплуатацией на строительной площадке различного электрооборудования, необходимо принимать меры от возможных разрядов молнии. На период строительства применяют молниезащитное заземление для монтируемых металлических (арматурных) конструкций,

инвентарных металлических лесов, металлических труб, высоких монтажных кранов.

При использовании подъемных механизмов никто не должен находиться в пределах радиуса их действия.

Все рабочие, обслуживающие механизмы с движущимися и вращающимися частями, должны быть одеты в удобную спецодежду без развевающихся концов во избежание захвата их вращающимися частями машины. На работающих должны быть головные уборы, плотно закрывающие волосы.

Рабочее место у механизмов следует содержать в чистоте, пол не должен быть скользким. Перед началом работы механизмов необходимо проверять состояние пусковых кнопок и тормозов.

При установке арматуры на объекте арматурщику необходимо выполнять правила техники безопасности, предусмотренные проектом организации работ.

Укрупненные элементы арматуры следует устанавливать с учетом грузоподъемности кранов.

Во время армирования фундаментов, тоннелей и других железобетонных конструкций заглубленного типа арматурные стержни необходимо подавать в котлован только с помощью специальных траверс или спускать их по приспособленным для этих целей лоткам.

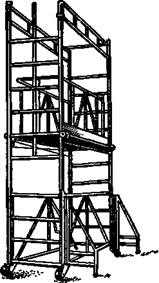

При изготовлении железобетонных конструкций высотой более 3 м арматуру следует устанавливать, применяя инвентарные или изготовленные по типовым проектам леса и подмости. Работать с непроверенных лесов и подмостей, а также с настилов, уложенных на случайные неустойчивые опоры, запрещается. Во избежание перегрузки лесов, подмостей и стремянок не допускается хранение на них запасов арматуры.

Для установки арматуры колонн, стен и других вертикальных конструкций через каждые 2 м по высоте следует устраивать подмости с настилом шириной не менее 1 м и ограждением высотой не менее 0,8 м.

Арматуру колонн, устанавливаемую готовыми каркасами без опалубки, на время вывешивания верха каркаса и надежного соединения его с арматурой фундамента следует раскреплять инвентарными трубчатыми подпорками.

Запрещается находиться на каркасе до его окончательной установки и раскрепления.

Не разрешается оставлять без закрепления установленную арматуру.

Арматурщики (верхолазы) при работе на высоте обязаны пользоваться испытанными предохранительными поясами. Через каждые 6 месяцев предохранительный пояс должен подвергаться испытаниям.

Арматурные работы при монтаже. сборных и возведении сборно-монолитных. железобетонных конструкций

При монтаже сборных железобетонных конструкций для обеспечения жесткости каркаса сваривают стыки арматурных стержней и элементы стальных закладных деталей. На монтаже работает звено сварщиков 4-го разряда. Конструкции обычно сваривают на высоте, что затрудняет организацию рабочего места и ухудшает условия работы сварщиков.

При монтаже сборных железобетонных конструкций для обеспечения жесткости каркаса сваривают стыки арматурных стержней и элементы стальных закладных деталей. На монтаже работает звено сварщиков 4-го разряда. Конструкции обычно сваривают на высоте, что затрудняет организацию рабочего места и ухудшает условия работы сварщиков.

Для стыкования горизонтальных и вертикальных выпусков стержней арматуры применяют ванную сварку в инвентарных медных формах — полу автом атическую под флюсом, много — или одноэлектродную. Если невозможно использовать эти способы, то допускается дуговая сварка с применением стальных остающихся подкладок или накладок.

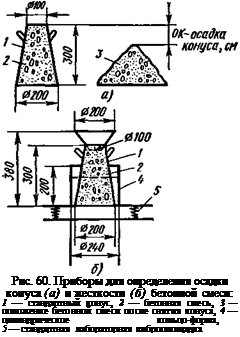

На рис. 59 показан узел сопряжения колонн, обрамленных по концам стальными, оголовками. Эти колонны стыкуют, приваривая дуговой сваркой к их стальным оголовкам накладки 1 из стали класса А-Ш с после

дующим замоноличиванием сопряжения жестким раствором 3 и бетоном 4.

Плоские элементы закладных деталей при монтаже сборных железобетонных конструкций сваривают ручной дуговой шовной сваркой нахлесточными соединениями, в которых плоские элементы расположены параллельно один другому и перекрывают один другой.

При монтаже колонн их закрепляют в стаканах фундаментов с помощью металлических клиньев с четырех сторон. При монтаже разрезной колонны пользуются специальными кондукторами, которые устанавливают и закрепляют в верхней части нижней колонны. Колонну следующего яруса устанавливают в кондуктор, закрепляют и выверяют в нем с помощью винтов. После этого прихватывают колонну дуговой сваркой, а затем окончательно сваривают. При монтаже высоких колонн помимо их закрепления в кондукторе и в стакане фундамента до окончательной сварки и замоноличивания иногда применяют дополнительные растяжки, закрепляемые за верх колонны и соседние фундаменты.

Ригельные балки, устанавливаемые на консоли колонн, прихватывают дуговой сваркой за пластины, затем проваривают фланговые швы и выполняют ванную сварку выпусков.

Устанавливаемые на колонны стропильные фермы и балки вначале прихватывают дуговой сваркой, раскрепляют растяжками за смонтированную ближайшую ферму с установленными на нее плитами покрытий, окончательно выверяют и варят дуговой сваркой фланговыми швами. Затем на фермы и балки устанавливают плиты покрытий и приваривают за закладные детали дуговой сваркой.

При монтаже сборных железобетонных конструкций в узловых соединениях приходится сваривать большое количество стыкуемых стержней и плоских элементов закладных деталей, от качества соединения которых зависят прочность и жесткость всего каркаса здания или сооружения. Поэтому очень важно соблюдать очередность сварки и предъявляемые к качеству ее выполнения требования, установленные СН 393—78.

Арматурные работы при возведении сборно-монолитных конструкций отличаются от монтажа сборных конструкций несколько увеличенным объемом арматурных работ. Сборно-монолитной называют конструкцию, выполненную из сборных железобетонных элементов, соединенных между собой так, что при эксплуатации под нагрузкой они работают совместно как одно целое. Для этого при изготовлении сборных элементов у них оставляют выпуски арматуры. При возведении сборно-монолитных конструкций между сборными элементами оставляют швы шириной в несколько десятков сантиметров, в которых располагают выпуски арматуры. В эти швы в соответствии с проектом закладывают дополнительную арматуру в виде отдельных стержней, сеток или пространственных каркасов, соединяют их с выпусками арматуры сборных элементов и шов бетонируют.

Благодаря дополнительному армированию, соединению выпусков и замоноличиванию сборных элементов швы между отдельными пастями сборно-монолитной конструкции не просто соединяют их, создают единую конструкцию, а арматура воспринимает усилия, возникающие при совместной работе этих частей под расчетной нагрузкой.

Сборно-монолитные конструкции часто применяют при строительстве подземных круглых и прямоугольных резервуаров, подземных каналов, тоннелей, мостов, гидротехнических и других сооружений.

Преимущество сборно-монолитной конструкции по сравнению с монолитной в том, что ее возведение менее трудоемко, так как резко сокращаются работы по устройству и разборке опалубки. При этом обеспечивается большая жесткость пространственного железобетонного каркаса, чем у обычного сборного железобетонного каркаса.

Натяжение напрягаемой арматуры. на затвердевший бетон в условиях строительной площадки

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы.

С этой целью перед бетонированием в опалубку устанавливают каналообразователи в виде стальных труб, стержней с наружной проволочной обмоткой и специальной смазкой или в виде резиновых шлангов с проволочным сердечником.

После бетонирования конструкций каналообразователи в виде труб через каждые 15…20мин поворачивают вокруг оси, чтобы нарушить сцепление с бетоном, а после его схватывания, т. е. через 2…4 ч по окончании бетонирования, их извлекают с помощью лебедки.

При использовании резиновых шлангов через 2…4 ч извлекают проволочный сердечник, а затем резиновый шланг. Извлекаемые каналообразователи применяют при длине канала до 24 м.

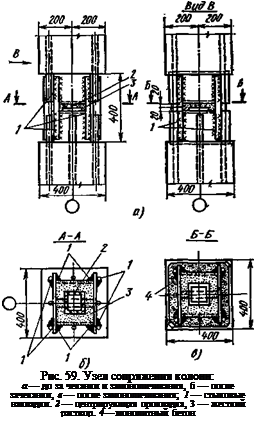

В крупноразмерных конструкциях (пролетах мостов, большепролетных балках) каналы устраивают, закладывая гофрированные стальные трубы, которые остаются в бетоне. По достижении бетоном проектной прочности через каналы протягивают арматуру в виде пучков высокопрочной проволоки или арматурных канатов. Натягивают арматуру гидравлическими домкратами одиночного действия (рис. 56, с). Гидродомкраты одиночного действия создают усилие в 600, 800, 1500 кН. Один конец арматурного пучка запрессовывают в стаканный анкер 4, а другой с помощью специального цангового зажима закрепляют с противоположного торца канала. Анкер с помощью муфты 3 соединяют с подвижным штоком поршня 2 домкрата. При создании давления усилие натя

жения передается от штока через муфту и анкер арматурному пучку. В процессе натяжения систематически подтягивают анкерную гайку, а по достижении необходимого натяжения ее завинчивают до отказа. В случае применения анкеров без резьбы и гаек при натяжении пучка между бетоном и стаканом вставляют шайбу- скобу, толщина которой соответствует удлинению пучка при натяжении.

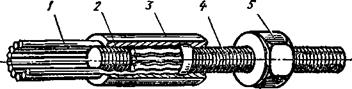

Для натяжения пучков проволоки или канатов применяют также гильзостержневые анкеры (рис. 57), которые позволяют натягивать и подтягивать арматуру в несколько приемов. При сбросе давления усилие натяжения передается на бетон через анкеры и обжимает его.

|

Рис. 57. Гильзостержиевой анкер: / — проволока арматурного пучка, 2— часть стержня с концевыми канавками, 3 — гильза, 4 — часть стержня с винтовой нарезкой, 5 — гайка |

В процессе натяжения арматуры необходимо контролировать величину усилия, передаваемого на нее, по показанию манометра и удлинению. Натяжение выполняют в два этапа: на первом выпрямляют арматуру в канале (вытяжка слабины); на втором— натягивают арматуру. Окончание вытяжки слабины соответствует давлению 0,5… 1 МПа на манометре. По окончании первого этапа на проволоках пучка или на деталях домкрата наносят контрольные метки для измерения удлинения арматуры.

При натяжении арматуры гидродомкратами двойного действия СМЖ-81 (см. рис. 56, б) на арматурный пучок надевают стальную шайбу с коническим отверстием, в которую упирают лопасти домкрата. Концы проволок или канатов закрепляют в кольцевом захвате 12, который посажен на подвижный цилиндр 1 домкрата. При подаче в этот цилиндр масла пучок 9 натягивается. Степень натяжения также контролируют по удлинению арматуры и манометру. Контрольные метки на проволоках или канатах следует наносить в местах их выхода из прорезей опорной головки домкрата и в кольцевом захвате 12. Первые метки служат для измерения удлинения пучка при натяжении, вторые — для обнаружения проскальзывания отдельных проволок или канатов в зажимах.

Натягивают арматуру плавно, ступенями по 3…5 МПа. После того как в пучке создают напряжение на 10% больше проектного, его выдерживают в течение 5 мин, затем снижают давление до проектного и приступают к закреплению арматурного пучка. Для

этого подают масло в неподвижный цилиндр 7 и с помощью малого подвижного поршня 11 и штока запрессовывают конусную пробку 10 в отверстие шайбы. В результате проволочный пучок закрепляется в шайбе, а усилие натяжения, созданное после снятия домкрата, через шайбу передается на бетон.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

Для обеспечения монолитности конструкции и защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки не ниже 300.

Качество нагнетания раствора контролируют через специальные отверстия.

Для предварительного напряжения арматуры резервуаров, силосов и других цилиндрических сооружений используют специальные на — вивочные машины (рис. 58).

Они обтягивают углероди-* стой проволокой стенки резервуаров снаружи, создавая в бетоне предварительное напряжение сжатия.

После набора бетоном резервуара проектной прочности в центре его монтируют опорную стойку 12, к которой крепят вращающуюся стрелу 10 с двумя тележками. Верхняя тележка 9 опирается на стену резервуара и перемещается по ней, нижняя тележка 7 может перемещаться вниз и вверх по вертикальной раме 6. На нижней тележке установлены электропривод для движения механизмов по периметру резервуара, а также натяжное устройство.

Для натяжения бухту проволоки закрепляют в бухтодержателе И навивочной машины; при этом один конец проволоки крепят к стенке резервуара, после чего включают привод и наматывают первые два-три витка, затем включают механизм натяжения и навивка продолжается. Правильный шаг витков создается перемещением тележки по вертикальной раме снизу вверх.

Одни машины навивают проволочную арматуру диаметром от 3 до 5 мм на резервуары диаметром от 10 до 42 м и высотой до 8 м, другие — навивают проволоку на резервуары диаметром от 16 до 70 м и высотой до 12 м.

Для защиты арматуры от коррозии после ее навивки наружные поверхности резервуаров торкретируют или штукатурят высокомарочным цементным раствором.

Сварные стыки проволоки, выполняемые на станке 2 для сращивания концов бухт, проверяют путем наружного осмотра и испытания 1% контрольных образцов от числа соединений.

Вязка и установка. арматурных стержней и каркасов

Сварка и вязка арматуры на строительной площадке отличается от ее изготовления в арматурных цехах и производственных мастерских меньшей механизацией работ, отсутствием подвесных сварочных машин с клещами и различных приспособлений, снижающих трудоемкость работ.

Перед началом работ должны быть изучены рабочие чертежи, продумана организация труда, арматурщики обеспечены необходимыми приспособлениями и исправными инструментами.

Основное в организации работ — продуманная последовательность выполнения процессов, переход с одного места укладки на последующие и равномерное распределение между членами звена операций заготовки, укладки и вязки арматуры.

При разделении труда внутри звена арматурщик 4-го разряда производит только вязку арматуры, а рабочие 2-го и 3-го разрядов раскладывают арматуру и помогают ее вязать.

Если объем работ небольшой, то все рабочие звенья вначале ведут заготовку арматурных стержней заданной длины, прутков арматуры и резку сеток. При необходимости арматуру чистят и выпрямляют.

Арматуру к месту работ следует подавать только комплектно, иначе каркас не может быть связан. Вначале проверяют размеры опалубки и лишь после этого приступают к раскладке арматуры у мест ее укладки. Арматуру следует раскладывать в порядке, обратном сборке, чтобы стержни, которые должны быть уложены верхними, при раскладке лежали внизу, и наоборот.

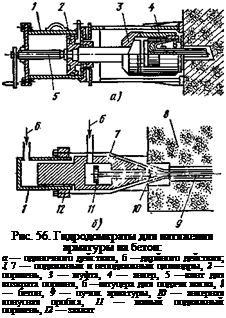

Каркасы колонн можно вязать различными способами. Если размеры и масса каркаса невелики, то его вяжут в горизонтальном положении и устанавливают в короб опалубки вручную путем кантовки и опускания готового каркаса. Если каркас тяжелый, но его можно установить в опалубку с помощью крана, то каркас также собирают и вяжут в горизонтальном положении, затем краном с помощью еамобаланеирующих стропов (рис. 55) поворачивают на 90° и устанавливают в опалубку.

В случае, когда грузоподъемность крана ниже массы каркаса (причем диаметр арматуры превышает 20 мм), каркас собирают и вяжут на месте путем установки отдельных стержней с подмостей. При этом один из рабочих опускает сверху в короб вертикальные стержни и хомуты, а второй с открытой стороны короба привязывает хомуты и вертикальные стержни к выпускам арматуры нижележащих колонн или фундаментов. Процесс установки арматуры и вязки каркаса колонн в вертикальном положении в опалубке трудоемкий, поэтому применяют его в исключительных случаях.

Каркасы балок собирают на козелках и опускают в готовом виде в опалубку вручную или с помощью крана. Рабочим местом звена может служить площадка междуэтажного перекрытия. Для успешной работы звена по вязке арматуры важно соблюдать последовательность раскладки подносимых стержней и разметку мест их укладки. Один из арматурщиков указывает подносчикам места укладки заготовленных стержней.

На опалубке плиты перед началом раскладки стержней и вязки узлов должны быть размечены места укладки стержней. Если плиту армируют пространственным каркасом, состоящим из верхней и нижней сеток и шпилек между ними, то вертикально торчащие концы шпилек над верхней сеткой необходимо загибать. Простейшим инструментом для загиба концов стержней служит трубчатый ключ, состоящий из отрезка газовой трубы с приваренным к нему рычагом.

Фундаменты под колонны, состоящие из фундаментных плит и подколонников, армируют в два приема. Вначале армируют фундаментную плиту двумя рядами сеток с шагом стержней 200 мм, затем подколонник. Для соблюдения проектной величины защитного слоя, величина которого у некоторых фундаментных плит достигает 70 мм, используют привязываемые под нижней плитой бетонные подкладки или приваренные и выступающие на величину защитного слоя шпильки.

Железобетонные вертикальные стены и перегородки лучше всего армировать с подъемно-переставных площадок подмостей (см. рис. 53), рабочие площадки которых можно опускать или поднимать по мере выполнения работ. Удобство таких площадок заключается в том, что арматурщик работает на них стоя, а не в согнутом положении. До установки арматуры, пользуясь шаблоном, рулеткой или метром, размечают места расположения вертикальных и горизонтальных стержней. При этом арматурщик прибивает через 1 1,5 м по высоте гвозди, к которым в дальнейшем крепят

вертикальные стержни. Вначале устанавливают вертикальные стержни, а затем горизонтальные и одновременно вяжут места пересечения. Допускается вязка узлов в шахматном порядке, кроме двух крайних стержней по контуру. Работу ведут звеньями, состоящими из двух арматурщиков. В зависимости от вида конструкции и ее сложности состав звена можно изменять. Если узлы соединяют в каркасах не с помощью ручной вязки, а сваркой, то в составе звена должен быть электросварщик.

Монтаж готовых арматурных изделий. и арматурно-опалубочных блоков

При возведении монолитных железобетонных конструкций и сооружений пространственные арматурные каркасы изготовляют на арматурных заводах и поставляют на строительную площадку цельными, а также по частям, если условия транспортирования не позволяют доставлять готовый каркас. Укрупнительную сборку его частей на строительной площадке выполняют дуговой или ванной сваркой. Такой способ дает возможность сокращать сроки монтажа, лучше использовать грузоподъемность крана и значительную часть работы выполнять арматурщикам в более удобных и безопасных условиях.

При больших объемах работ арматурные конструкции комплектуют и укрупняют на промежуточном приобъектном складе или сборно-комплектовочной площадке, затем доставляют к месту установки и монтажа в зону действия подъемно-транспортного механизма. При небольших объемах арматурных работ допускаются сборка, вязка или сварка пространственных каркасов из отдельных арматурных стержней и изделий на строительных площадках в зоне действия подъемно-транспортного механизма.

В процессе укрупнительной сборки и монтажа арматуры на строительной площадке применяют средства малой механизации, снижающие трудоемкость и повышающие качество работ.

На рис. 32 был показан кондуктор для сборки пространственных арматурных каркасов сечением до 1400×1400 мм. Кондуктор состоит из отдельных рам с фиксирующими стойками, объединенных передвижными поддерживающими планками. В зависимости от типа свариваемого внутреннего элемента каркаса используют

две или три пары фиксирующих стоек, которые можно раздвигать по ширине, что позволяет сваривать практически любой тип внутреннего элемента каркаса.

Сборку пространственных арматурных каркасов сечением свыше 1400X1400 мм выполняют на кондукторах увеличенных размеров.

При армировании массивных конструкций рулонными или плоскими сварными сетками следует применять сетки максимальной ширины и длины. Стыковать сетки без сварки необходимо в соот — * ь и п Q |

ных конструкций. Сетки стыкуют нахлесточным соединением (рис. 50, 51) или путем установки дополнительных стыковых сеток с перепуском концов арматуры от 30 до 50 ее диаметров и не менее 250 мм.