Архивы за 16.09.2015

Специальные виды бетонов

Гидротехнический бетон. Он предназначен для конструкций, постоянно или периодически контактирующих с водой. Требования к гидротехническому бетону существенно различаются в зависимости от зоны расположения бетона в конструкции (надводной, подводной, переменного уровня воды, наружной, внутренней); массивности конструкции; действующего на конструкцию напора воды и др. Например, бетон зоны переменного уровня воды должен обладать особенно высокой морозостойкостью, бетон массивных конструкций должен иметь пониженное тепловыделение и отвечать требованиям термической трещиностойкости, бетон напорных сооружений должен обладать особенно высокими водостойкостью и водонепроницаемостью.

Бетон для защиты от радиоактивного излучения. При работе стационарных ядерных реакторов, ускорителей частиц, радиохимических и облучающих установок несущая бетонная конструкция выполняет также функцию защиты окружающей среды от радиоактивного излучения и потока нейтронов. Защита сводится к решению трех задач:

1) замедление быстрых нейтронов;

2) захват промежуточных и тепловых нейтронов;

3) поглощение всех видов у-излучения, включая рассеянное излучение и у-излучение захвата, образующиеся в бетоне при взаимодействии с ним быстрых и медленных нейтронов.

При постоянной толщине защитной конструкции поглощение у-лучей практически пропорционально плотности независимо от рода вещества. Поэтому бетоны для биологической защиты имеют плотность до 5 000… 6 000 кг/м3, что достигается применением особо тяжелых заполнителей, таких как магнетит Fe304; гематит Fe203 (р = 4 500 кг/м3), бурый железняк (лимонит) 2Fe203-3H20 (р = = 3 200…4000 кг/м3), баритовые руды, содержащие до 80 % BaS04 (р = 4 Ю0…4 700 кг/м3). При применении в качестве заполнителя металлических отходов (р = 7 850 кг/м3) масса бетона может быть существенно повышена. Железные заполнители типа стальной или чугунной дроби, отходов металлообработки довольно дороги. Как правило, они загрязнены масляными веществами, снижающими сцепление с цементным камнем, и должны подвергаться очистке.

Эффективность замедления нейтронов обратно пропорциональна массовому числу элемента. При не очень больших энергиях нейтронов отличным замедлителем является водород, который содержится в бетоне в составе воды. Вместе с тем эффективное сечение захвата нейтронов ядрами водорода мало, поэтому для замедления нейтронов высоких энергий нужна слишком большая толщина защитного слоя воды. Понизить энергию быстрых нейтронов в результате неупругого рассеяния могут элементы со средними и большими массовыми числами, например железо, барий или свинец. Эти элементы благодаря высокой плотности одновременно являются эффективными поглотителями у-излучения. Каждый акт захвата нейтронов ядрами элементов сопровождается испусканием у-квантов. При захвате нейтронов ядрами водорода энергия у-лучей составляет 2,2 МэВ, а ядрами железа — 7,6 МэВ, что является недостатком железа как поглотителя нейтронов, испускающего жесткие у-лучи захвата. Из легких элементов хорошим поглотителем нейтронов является бор, который при захвате не дает жесткого у-излучения.

Таким образом, бетон для защиты от радиоактивного излучения должен содержать в необходимом количестве связанную воду, легкие и тяжелые элементы, а также по возможности включать в себя такие поглотители нейтронов, как бор и литий.

Связанная вода в бетоне подразделяется на несколько категорий.

1. Химически связанная вода, образующая молекулы вещества — гидроокисных и комплексных соединений (удаление воды из этих соединений приводит к образованию нового вещества).

2. Кристаллизационная вода, входящая в состав кристаллической решетки вещества. Удаление этой воды не меняет названия вещества, но может изменить параметры кристаллической решетки.

3. Адсорбционная вода, удерживаемая на поверхности частиц силами молекулярного притяжения.

4. Капиллярная вода, удерживаемая поверхностным натяжением.

Бетон на портландцементе содержит связанную воду в суммарном количестве менее 10% по массе, т. е. менее 1,4- 1022 атомов водорода на 1 см3. По этой причине исследовались специальные цементы, связывающие большое количество воды. Система MgO — г MgCl2 + Н20 позволяет получить вяжущее, связывающее воды в 3 раза больше, чем портландцемент. Однако из-за недостаточной прочности этот цемент, как и другие, не нашел применения и основными вяжущими в бетонах для защиты от радиоактивного излучения остаются портландцемент и шлакопортландцемент, а содержание связанной воды повышают за счет введения таких заполнителей, как лимонит, содержащий около 10% кристаллизационной воды, и серпентинит, содержащий около 13 % воды.

Дисперсно-армированный бетон (фибробетон). Он содержит распределенные по всему объему армирующие волокна (фибры), которые могут быть стальными, минеральными (стеклянными, базальтовыми, шлаковыми, асбестовыми) или органическими (синтетическими, целлюлозными, сизалевыми, бамбуковыми, тростниковыми, джутовыми). Методы дисперсного армирования позволяют получить направленную или хаотичную ориентацию волокон в бетоне. Возможность хаотичного расположения волокон ограничена действием силы тяжести или архимедовой силы, размерами и формой бетонируемого элемента, характером заполнителей. Направленная ориентация получается при использовании непрерываю- щихся нитей, жгутов, тканых и нетканых сеток, а также при вибрировании или вращении изделия. Короткие стальные волокна могут быть ориентированы с помощью магнитного поля.

Вид и назначение фибробетона определяют характер дисперсного армирования. Например, легкий бетон нецелесообразно армировать стальными волокнами, так как его теплоизоляционные свойства будут снижены из-за высокой теплопроводности стали. Стеклянные волокна обычного состава подвергаются коррозии в бетоне на портландцементе и практически не реагируют со средой гипсовых вяжущих. Стальные волокна, наоборот, заметно корродируют в материалах на основе гипса, но достаточно стойки в среде портландцемента.

Дисперсное армирование, осуществляемое путем введения фибры непосредственно в бетоносмеситель, часто приводит к снижению затрат в результате исключения арматурных работ и отказа от применения дорогих арматурных сеток и каркасов.

Дисперсное армирование обеспечивает существенное повышение прочности сжатых, растянутых и изгибаемых элементов конструкций, увеличивает их трещиностойкость и ударную вязкость.

Прочность фибробетона зависит от прочности самих волокон, их количества и ориентации. Размеры волокон выбирают так, чтобы отношение длины к диаметру равнялось отношению предела прочности волокна при растяжении к сопротивлению выдергивания волокна из матрицы. В этом случае равновероятен разрыв волокна и нарушение его сцепления с цементирующим камнем.

Жаростойкий бетон. Обычный бетон на портландцементе может выдержать температуру до 200 °С. Однако при длительном воздействии такой температуры прочность его снижается на 25…45 %. Это можно допустить, обеспечив необходимый запас прочности. При более высокой температуре применяют специальные бетоны, которые подразделяются на жаростойкие (выдерживающие температуру до 1 580 °С) и огнеупорные (с огнеупорностью выше 1 580 °С). Их применяют в конструкциях агрегатов и оборудования предприятий черной и цветной металлургии, теплоэнергетики, химической промышленности, керамического производства.

Жаростойкость бетона зависит от вида вяжущего и природы заполнителей. При нагреве бетона до температуры 500 °С снижение прочности происходит в основном в результате несовместимости температурных деформаций заполнителей и цементирующего камня и выделения кристаллизационной воды. При более высокой температуре наблюдаются полиморфные превращения и разложение химических соединений. Так, кристаллическая структура кварца при 573 °С из тригональной переходит в гексагональную, а при 870 °С кварц превращается в тридимит с ромбической сингонией решетки.

При температуре выше 500 °С Са(ОН)2 в цементном камне дегидратируется с образованием СаО. Если после этого бетон будет увлажнен, то произойдет его разрушение вследствие увеличения объема извести при взаимодействии СаО с водой. Поэтому в жаростойких бетонах применяют портландцемент с активной минеральной добавкой, кремнезем которой при температуре 700… 900 °С связывает СаО в устойчивый силикат.

В качестве вяжущих для жаростойких бетонов применяют портландцемент, шлакопортландцемент, глиноземистый цемент, жидкое стекло, фосфатные вяжущие; в качестве заполнителей — огнеупорные материалы: бой шамотного, магнезитового, динасового или керамического кирпича, хромитовую руду, базальт, диабаз, андезит, доменный гранулированный шлак и др. При использовании пористых заполнителей (керамзита, вспученного перлита, вермикулита) получают легкий жаропрочный бетон с уб < 1 200 кг/м3.

Портландцемент с активной минеральной добавкой и шлакопортландцемент применяются до температуры 700… 900 °С. Высокой огнеупорностью обладает глиноземистый цемент (1 580 °С), а высокоглиноземистый цемент характеризуется огнеупорностью — 1 740… 1 770 °С.

Несмотря на низкую собственную огнеупорность жидкостекольной связки (около 800 °С) бетоны на ее основе могут выдерживать температуру до 1 600 °С, что является результатом высокотемпературного взаимодействия жидкого стекла с наполнителем. На основе жидкого стекла изготавливают бетоны трех видов: кремнеземистые (заполнителями и тонкомолотыми компонентами являются кварцит и динас), алюмосиликатные (с шамотными и муллитовыми заполнителями, обеспечивающими огнеупорность до 1 600 °С) и магнезиальные (на основе перик- лазовых, периклаз-шпинелидных и магнезиально-силикатных заполнителей).

Широко распространенной основой для получения жаростойких бетонов являются фосфатные вяжущие системы. Фосфатное связующее получают из двух компонентов: водного раствора (чаще всего — ортофосфорной кислоты или кислых фосфатов аммония, алюминия, магния) и порошкообразного минерального компонента, проявляющего по отношению к раствору свойства основания. Таким компонентом являются различные огнеупорные материалы, которые одновременно применяются и в качестве крупного заполнителя.

На основе молотого динаса и концентрированной ортофосфор — ной кислоты готовят динасовый бетон с огнеупорностью 1 750 °С и прочностью при сжатии до 40 МПа. На основе кварцитов, кварцевого песка и фосфатного затворителя получают кварцевый бетон, который уступает динасовому в прочности (до 25 МПа) из — за полиморфных превращений кварца. Из молотого шамота на фосфатных затворителях, часто с добавкой глинозема, готовят связующее для шамотного бетона, характеризующегося огнеупорностью 1 660 °С и прочностью при сжатии 40 МПа и выше. Корунд — муллитовый фосфатный бетон, состоящий из корундмуллитового шамота (95 %), глины (5 %) и фосфорной кислоты, обладает огнеупорностью до 1 850 °С и прочностью при сжатии до 80 МПа. Для отвердевания фосфатных бетонов требуется повышение температуры до 100… 600 °С.

При обычной температуре отвердевает магнезиальный фосфатный бетон. В основе его твердения лежит реакция между оксидом магния и ортофосфорной кислотой, которая протекает интенсивно с выделением значительного количества теплоты (105 Дж/ моль): MgO + Н3РО4 + 2Н20 -» MgHP04-3H20. Отличительной особенностью этого бетона является очень высокая прочность —

80.. . 120 МПа. Огнеупорность его составляет 1 650°С.

Асфальтовый бетон. Асфальтовый бетон (см. подразд. 13.10) получают в результате отвердевания смеси, состоящей из битума, минерального порошка, песка и щебня или гравия.

Полимербетон. Полимербетон (см. подразд. 14.15) в качестве связующего вещества содержит в основном термореактивные смолы.

Бетонополимер. Бетонополимер (см. подразд. 14.15) — это бетон, поры которого заполнены полимером.

Легкие бетоны

Легкие бетоны условно подразделяются по назначению на конструкционные, имеющие марки по плотности (ее верхний предел, кг/м3) от D1000 до D2000; конструкционно-теплоизоляционные (D600; D700; D800; D900); теплоизоляционные (D200; D300; D350; D400; D500); по способу образования пор — на бетоны на пористых заполнителях; беспесчаные; ячеистые (газобетон и пенобетон).

Бетоны на пористых заполнителях. Их изготавливают с учетом способности легких заполнителей всплывать на поверхность бетонной смеси и поглощать воду. Малая масса заполнителей затрудняет использование гравитационных бетоносмесителей, необходимо применение смесителей принудительного действия. В уложенной бетонной смеси, особенно при ее вибрировании, легкие зерна заполнителей перемещаются вверх, приводя к расслоению смеси, отличному от того, которое наблюдается в тяжелых смесях, где заполнители стремятся опуститься вниз. Отсасывание воды пористым заполнителем приводит к равномерному по объему самоуплотнению бетона. Это позволяет производить распалубку бетона в ранние сроки и повышает оборачиваемость формооснаст — ки.

Природные пористые заполнители получают дроблением и сортировкой пористых горных пород. К пористым породам вулканического происхождения относятся: пемза — застывшая вспененная лава; вулканический туф — результат спекания раскаленных пепла и песка; туфовая лава — вспененная лава с вкраплениями частиц вулканического пепла, песка, пемзы и др. Из осадочных пород можно назвать известковый туф и известняк-ракушечник (см. подразд. 4.3).

Искусственные пористые заполнители получают путем вспенивания расплавов или вспучивания при нагревании до пироплас- тического состояния твердых материалов, обладающих способностью образовывать пористые структуры.

Керамзитовый гравий получается обычно во вращающейся печи быстрым нагреванием отформованных или дробленых зерен из легкоплавкой глины, которая размягчается при частичном расплавлении и одновременно вспучивается выделяющимися газами. Газы выделяются не из глины, а из других сопутствующих веществ. Газообразование связывают с дегидратацией, декарбонизацией и восстановительными процессами. Керамзитовый гравий подразделяется на три фракции: 5… 10, 10…20 и 20…40 мм и характеризуется марками по насыпной плотности от 250 до 800. Коэффициент теплопроводности керамзита колеблется в диапазоне 0,035…0,350 Вт/(м • К).

Керамзитовый песок получают отсевом мелких зерен от керамзитового гравия или его дроблением.

Шунгизитовый гравий — материал, получаемый вспучиванием зерен из шунгитосодержащих пород путем их обжига во вращающейся печи. Шунгит — минерал (аморфная разновидность графита), образовавшийся в результате природного коксования углей (воздействия на каменные угли высокой температуры от магмы).

Безобжиговый зольный гравий — пористый заполнитель, получаемый на основе золошлаковых отходов (остатков от сжигания твердого топлива на тепловых электростанциях) и портландцемента или других вяжущих веществ.

Термолит получают обжигом до спекания кремнистых дисперсных пород (трепела, диатомита и др.). Пористость термолита является межзерновой, а не образованной вспучиванием, как в других пористых заполнителях.

Аглопорит получают термической обработкой смеси глинистых пород, золошлаковых отходов и измельченного угля (8… 10 %), выгорание которого обеспечивают два процесса: поробразование и разогрев шихты до температуры спекания.

Шлаковая пемза (термозит) — пористый щебень и песок, получаемый главным образом из доменного шлака (побочного продукта при выплавке чугуна). Вспененный шлак образуется при быстром охлаждении шлакового расплава водой, однако не таком быстром, как при производстве гранулированного шлака.

Перлит вспученный — особо легкий материал (у0 = 100… 500 кг/м3) в виде песка или щебня, получаемый быстрым обжигом кислых вулканических водосодержащих стекол, таких как перлит, обсидиан, витрофир и др. Вспучивание этих пород при нагревании до 900… 1 150 °С происходит за счет испарения растворенной в стекле воды и одновременного размягчения породы.

Вермикулит вспученный — особо легкий материал (у0 = 80… 400 кг/м3), получаемый при температуре 600…900°С в виде гранул, вспученных поперек пластинок слюды-вермикулита паром выделяющейся гидратной воды.

Подвижность легкобетонной смеси обычно низкая из-за ноздревато-пористой поверхности заполнителей, удерживающей значительное количество цементного теста. Часть теста расходуется на заполнение межзерновых пустот и также не выполняет смазочную функцию. Получить подвижную легкобетонную смесь можно лишь при больших расходах вяжущего, когда прослойки теста между зернами заполнителей являются достаточно толстыми. Для экономии вяжущего и снижения плотности легкого бетона решающее значение имеет уменьшение межзерновой пустотности и удельной поверхности заполнителей. Первое достигается подбором оптимального зернового состава, второе — применением заполнителей окатанной формы с гладкой (оплавленной) поверхностью, например керамзитового гравия. Вместе с тем прочность сцепления заполнителя с цементирующим камнем по гладкой поверхности будет ниже, чем по шероховатой.

Главные показатели качества легких бетонов — плотность и прочность. Плотность должна быть как можно меньше, а прочность — как можно больше. Оба свойства изменяются с пористостью противоположным образом. Прочность легкого бетона, в отличие от обычного, зависит не только от качества цементирующего камня, определяемого значением В/Ц, но и от его количе-

|

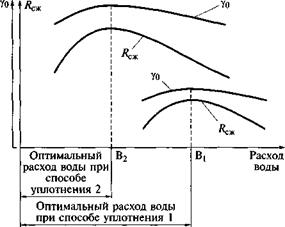

Рис. 9.11. Графики зависимостей прочности и плотности легкого бетона от расхода воды при различной интенсивности уплотнения (мощность уплотнения при способе 2 выше, чем при способе 1) |

ства, с увеличением которого прочность возрастает. Одновременно растет и плотность, но относительно медленнее, так что удельная прочность (отношение прочности к плотности) с увеличением расхода вяжущего вещества возрастает. Зависимости прочности и плотности от расхода воды (В) характеризуются наличием максимума при одном и том же значении В,, которое является оптимальным (рис. 9.11). Увеличение В сверх В, приводит, как и для обычного бетона, к снижению прочности, связанному с разжижением цементного теста, и недостаточному самоуплотнению геля. При уменьшении расхода воды ниже оптимального значения снижается удобоукладываемость смеси и потеря прочности вызывается механическим недоуплотнением. Если увеличить мощность уплотнения, то при том же расходе воды В, прочность возрастает, но теперь значение В, уже не является оптимальным и при В < В) можно получить дальнейшее повышение прочности и достижение нового максимума при В2. Таким образом, оптимальный расход воды не является для данной бетонной смеси постоянной величиной, а зависит от интенсивности ее уплотнения.

Беспесчаный (крупнопористый) бетон. Он состоит из крупных зерен заполнителя, скрепленных в местах контакта цементным камнем. При отсутствии мелких зерен и малом расходе цемента (70… 150 кг/м3) пустоты между зернами остаются незаполненными. Суммарный объем этих пустот будет наибольшим при одинаковом диаметре зерен заполнителя. Плотность крупнопористого бетона на плотных заполнителях составляет 1 700… 1 900 кг/м3. Это значение можно резко уменьшить, применяя пористые заполнители. Беспесчанный бетон продуваем, поэтому стены из него нужно оштукатуривать с двух сторон.

Ячеистые бетоны. В зависимости от способа образования пор ячеистые бетоны подразделяются на газобетоны и пенобетоны. При использовании в качестве вяжущего воздушной извести в условиях гидросиликатного твердения (автоклавной обработки) ячеистый бетон называют газосиликатом или пеносиликатом, так как цементирующий камень в этом случае состоит в основном из гидросиликатов кальция.

Газобетон приготавливают из смеси портландцемента (часто с добавлением воздушной извести или едкого натра для ускорения газообразования), тонкомолотого наполнителя (кварцевого песка, доменного шлака, золы-унос, нефелинового шлама и др.), воды и газообразователя, в качестве которого чаще всего применяется алюминиевая пудра. При реакции алюминиевой пудры с гидроксидом кальция выделяется водород, который вспенивает массу:

ЗСа(ОН)2 + 2А1 + 6Н20 = ЗН2Т + ЗСаО ■ А1203 — 6Н20

Наполнитель уменьшает расход вяжущего и усадку бетона. Измельчение повышает его химическую активность. В газобетоне соотношение цемента и молотого песка обычно составляет от 1: 2 до 1: 3; расход цемента составляет 180…220 кг/м3. В газосиликате соотношение извести и молотого песка составляет от 1: 3 до 1: 5; расход извести составляет 120… 180 кг/м3.

Кварцевый песок обычно размалывают мокрым способом и применяют в виде шлама. Компоненты дозируют, подают в газо — бетоносмеситель и перемешивают в течение 4…5 мин; затем добавляют водную суспензию алюминиевой пудры и после дополнительного перемешивания смесь заливают в формы, оставляя часть объема на вспучивание массы. Для ускорения процессов газообразования, схватывания и твердения смесь затворяют горячей водой (температура смеси при заливке в форму — около 40 °С). Через 10…20 мин после заливки в форму газобетонная смесь начинает твердеть.

Конец газовыделения должен совпадать с началом схватывания смеси. В противном случае происходит либо оседание смеси, либо растрескивание блока.

Сроки газовыделения регулируют количеством газообразователя, а сроки схватывания — добавками, ускоряющими или замедляющими схватывание.

В России разработана технология приготовления смеси вибрированием в смесителе и в форме после заливки. Тиксотропное разжижение смеси при вибрировании позволяет уменьшить количество воды затворения на 25… 30 %. Вибрирование ускоряет гидратацию вяжущего, сокращает сроки газовыделения и вызревания изделий до автоклавной обработки. При резательной технологии отформованные блоки объемом до 10… 12 м3 через 0,5… 1,5 ч освобождают от бортоснастки и разрезают на плиты или стеновые камни стальными струнами. Выпуклую верхушку блока (горбушку) срезают и размалывают в шаровой мельнице вместе с наполнителем.

Тепловую обработку газобетона чаще всего производят в автоклавах при температуре 175…200 °С и давлении 0,8… 1,3 МПа. Автоклавная обработка обеспечивает протекание реакции между кремнеземом кварцевого песка и гидроксидом кальция, образующимся при гидратации портландцемента, поэтому часть портландцемента можно заменить молотым кварцевым песком, который становится активным компонентом вяжущего. При этом расход цемента сокращается в 1,5 — 2 раза, а прочность газобетона в возрасте 2 сут в 3 — 5 раз превышает прочность газобетона, твердевшего в течение 28 сут в нормальных условиях.

Пенобетон получают добавлением к бетонной смеси отдельно приготовленной пены, обусловливающей образование ячеек. Пену готовят из воды и пенообразователя (клееканифольного, смолосапонинового, алюмосульфонафтенового или синтетического) в лопастных пеновзбивателях или центробежных насосах. Для того чтобы пена не оседала, в нее вводят стабилизаторы — вещества, повышающие вязкость раствора пенообразователя (животный клей, жидкое стекло или сернокислое железо). Пену смешивают с бетонной смесью.

После получения однородной массы ее переносят в формы для отвердевания.

Пенобетонная технология по сравнению с газобетонной требует большей выдержки перед тепловой обработкой для набора начальной прочности. Для сокращения времени выдержки в смесь добавляют ускорители твердения цемента.

Плотность ячеистых бетонов составляет от 300 до 1 200 кг/м3, а пористость — соответственно от 85 до 60 %. Снижение пористости в этих пределах ведет к увеличению класса по прочности на сжатие от ВО,35 до В12,5. От общей пористости и соотношения между объемами замкнутых и открытых пор зависят водопоглощение и морозостойкость, характеризуемая марками: F15, F25, F35, F50, F75, F100.

Чем выше пористость, тем ниже теплопроводность материала X, которая, однако, может возрасти при заполнении пор водой. Например, газобетон плотностью 600 кг/м3 в сухом состоянии имеет X = 0,14, а при влажности %%Х — 0,22 Вт/(м • К). Ячеистые бетоны применяются для легких армированных конструкций, таких как стеновые панели, плиты перекрытий, а также для конструкций без арматуры в качестве стеновых камней и теплоизоляционного материала.

Твердение бетона в зимних условиях

При отрицательной температуре вода в бетоне замерзает и твердение его практически прекращается. Кроме того, объем льда почти на 9 % больше объема воды. Поэтому замораживание вызывает повреждение структуры бетона и нарушает сцепление заполнителя с цементным камнем, что особенно опасно в раннем возрасте, когда прочность бетона еще не достаточно высока. Конечная прочность снижается тем сильнее, чем раньше происходит замораживание бетона. Однако бетон, замороженный до начала схватывания, после оттаивания нормально твердеет практически без потери прочности, а иногда его прочность в результате замораживания даже повышается, что пока не получило объяснения.

Существует критический возраст, или критическая прочность, бетона, после достижения которых замораживание не снижает прочности. Считается, что бетон должен набрать 50…75 % проектной прочности, чтобы замораживание не сопровождалось деструктивными процессами. При зимнем бетонировании стремятся отсрочить замерзание бетона до достижения критической прочности.

Известны следующие способы зимнего бетонирования.

Способ термоса основан на снижении теплопотерь путем устройства теплозащиты бетона (утепления опалубки, покрытия теплоизоляционными материалами). Начальную температуру бетонной смеси доводят до 35…45°С, подогревая воду и заполнители (до 50…90 °С). При этом положительная температура сохраняется в течение 3…5 сут, необходимых для набора бетоном требуемой прочности. Применяют также предварительный электронагрев бетонной смеси в бункере.

Этот метод применяют при бетонировании массивных сооружений с модулем поверхности (отношением площади поверхности блока бетонирования к его объему) меньше 5.

Искусственный подогрев бетона электрическим током, паром или теплым воздухом используют при бетонировании тонких конструкций (балок, колонн, свай и др.). Этот способ дороже способа термоса, но обеспечивает через сутки 60… 70 % проектной прочности бетона.

Способ незамерзающего бетона основан на понижении температуры замерзания воды с помощью противоморозных добавок, многие из которых, кроме того, ускоряют твердение бетона. В настоящее время в качестве противоморозных добавок широко используются соли органических кислот, например формиат натрия. Совместно с электролитами могут использоваться добавки ПАВ. Иногда электролиты усиливают действие ПАВ. С целью ускорения твердения бетона при зимних работах используют быстротверде — ющий портландцемент и глиноземистые цементы. Для повышения тепловыделения часто увеличивают расход цемента в бетоне.

Комбинированные способы представляют собой различные сочетания указанных выше способов, например сочетание способа термоса с периферийным электропрогревом, способа термоса и способа незамерзающего бетона и др.