Архивы за 23.09.2015

АРМАТУРА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ. Назначение и виды арматуры. и арматурных изделий

Арматурой называют стальные стержни различной формы, сетки и объемные каркасы из них, представляющие собой составную часть железобетонных конструкций и отвечающие техническим и технологическим требованиям. Требования к арматуре определяются необходимостью обеспечить совместную ее работу с бетоном на всех стадиях службы конструкции. Сталь для арматуры должна обладать прочностными характеристиками, которые могут быть наиболее полно использованы при работе конструкции, и свойства1* ми, необходимыми для выполнения арматурных работ и их индустриализации. Первое из этих требований удовлетворяют путем улучшения сцепления арматуры с бетоном. Решающее влияние на величину сцепления оказывают профиль и состояние поверхности стержня. Требования к прочности и технологическим свойствам арматуры обеспечиваются химическим составом сталей, способами их производства и обработки.

По назначению арматуру подразделяют на рабочую, распределительную, монтажную и хомуты.

Рабочая арматура (расчетная) воспринимает главным образом растягивающие (в некоторых случаях сжимающие) усилия, возникающие от внешних нагрузок и воздействия силы тяжести конструкции, а также создает предварительное напряжение.

Распределительная арматура (конструктивная) предназначена для закрепления стержней в каркасе путем сварки или вязки с рабочей арматурой, обеспечения совместной их работы и равномерного распределения нагрузки между ними.

Монтажная арматура поддерживает при сборке каркасов отдельные стержни рабочей арматуры и способствует установке их в проектное положение. Стержни монтажной арматуры применяют также для соединения плоских арматурных элементов в один пространственный каркас.

Хомуты предназначены для предотвращения косых трещин в бетоне конструкций (балок, прогонов, колонн) и для изготовления арматурных каркасов из отдельных стержней для тех же конструкций.

В зависимости от условий применения армадуру подразделяют на ненапрягаемую и напрягаемую.

Ненапрягаемую арматуру применяют в обычных и предварительно напряженных конструкциях, а напрягаемую — только в предварительно напряженных конструкциях. Такое подразделение важно, так как арматурная сталь класса A-IV может быть использована в качестве как напрягаемой, так и ненапрягае — мой арматуры, а высокопрочную арматурную сталь применяют только в качестве напрягаемой.

Эффективность напрягаемой арматуры повышается при увеличении ее прочности, поэтому в качестве напрягаемой арматуры целесообразно применять высокопрочные арматурные стали. В каркасах железобетонных конструкций напрягаемую арматуру соединяют с ненапрягаемой с помощью распределительной ненапрягае — мой арматуры, т. е. сеток и стержней, пропущенных между ее рядами и с наружных сторон. Поэтому можно применять как свариваемую, так и несвариваемую напрягаемую арматуру. Напрягаемую арматуру используют в предварительно напряженных железобетонных конструкциях только в качестве рабочей, ненапрягаемую— в качестве рабочей, распределительной и монтажной в самых различных конструкциях, начиная от сравнительно мелких и ажурных сборных железобетонных изделий и кончая огромными монолитными гидротехническими сооружениями. Всю ненапрягаемую арматуру следует сваривать. Это позволяет механизировать и автоматизировать арматурные работы и переходить от применения вязаной арматуры к сварным арматурным изделиям — каркасам и сеткам.

По виду поставляемой арматурной стали различают. стержневую, проволочную арматуру и арматурные изделия.

В зависимости от профиля стержневая и проволочная арматура бывает гладкая и периодического профиля.

Стержневую арматуру подразделяют на следующие виды:

горячекатаную, не подвергающуюся после проката упрочняющей обработке, классов A-І, А-И, А-Ш, A-IV и A-V;

термически упрочненную, подвергающуюся после проката упрочняющей термической обработке, классов Ат-IV, At-V и At-VI;

упрочненную вытяжкой, подвергающуюся после проката упрочнению вытяжкой в холодном состоянии, классов А-Нв и А-Шв.

Проволочную арматуру подразделяют на следующие виды:

арматурную проволоку из низкоуглеродистой стали (обыкновенную) круглую (гладкую) класса В-I и периодического профиля класса Bp-І, из углеродистой стали (высокопрочную) круглую (гладкую) класса В-11 и периодического профиля класса Вр-Н;

витую проволочную арматуру, т. е. арматурные канаты (спиральные) семипроволочные класса К-7 и девятнадцатипроволочные класса К-19, арматурные канаты, двухпрядные класса К2, трехпрядные КЗ и многопрядные класса Кп.

Арматура называется несущей, если она до бетонирования монолитных железобетонных конструкций используется для подвески

опалубки и способна воспринимать монтажные и транспортные нагрузки, возникающие при работе, а также нагрузки от силы тяжести бетона и опалубки. Несущая арматура требует увеличения расхода стали. Поэтому ее применяют только в тех случаях, когда это обосновано технико-экономическим расчетом.

|

|

|

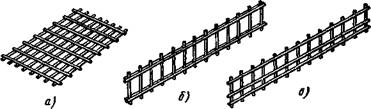

Рис. 5. Арматурные изделия заводского изготовления: а — плоская сетка, б, в — плоские каркасы, г — пространственный каркас, д — пространственный каркас таврового сечения, е — то же, двутаврового сечения, ж — гнутая сетка, з — то же, криволинейного сечения, и — закладные детали |

Арматурные стали классов A-І, А-Н, А-Ш, В-1, Bp-І применяют в качестве ненапрягаемой арматуры в обычных и предварительно напряженных железобетонных конструкциях, арматурные стали классов A-IV, A-V, Ат-IV, Ат-V, Ат-VI, В-Н, Вр-Н, К-7, К-19, К2, КЗ и Кп — в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций.

Железобетонные конструкции армируют укрупненными арматурными изделиями заводского изготовления, к которым относятся плоские и гнутые сетки и каркасы, пространственные (объемные) каркасы и закладные детали (рис. 5).

Часть арматурных изделий унифицирована, и их выпускают централизованно. К таким изделиям относятся сварные арматурные легкие сетки (плоские и рулонные) и тканые сетки для армоце — мента. Легкими сварными сетками условно принято называть сетки из арматуры диаметром от 3 до 12 мм.

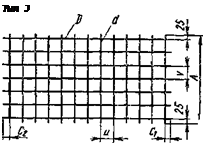

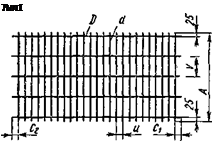

Для изготовления сеток по ГОСТ 8478—8! применяют арматурную проволоку диаметром 3; 4 и 5 мм классов Bp-І и В-I и горячекатаную сталь диаметром 6 и 8 мм класса A-III. Сетки состоят

из стальных стержней рабочей и распределительной или только рабочей арматуры, расположенных на расстоянии 10…250 мм один от другого в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой.

Длина плоских сеток не превышает 9 м, длина рулонных сеток зависит от массы рулона, которая должна быть в пределах 900… 1300 кг, ширина сеток — от 1 до 3,8 м. Благодаря доборным шагам, расположенным с одного из краев по ширине и длине сеток, их можно изготовлять любого, не кратного основным шагам размера по ширине рулонных сеток и по ширине и длине плоских сеток (рис. 6).

При унификации сварных сеток учитывались параметры арматурных каркасов массовых типовых железобетонных конструкций, поэтому поставляемые централизованно плоские и рулонные сетки пригодны для армирования сборных железобетонных плит промышленных и жилых зданий, монолитных конструкций, а также для изготовления пространственных арматурных каркасов. Из поставляемых промышленностью сварных плоских и особенно рулон

ных сеток (товарных) можно вырезать, составлять и гнуть сетки любых размеров и конфигураций. При этом трудоемкость изготовления арматурных изделий в цехах и на строительных площадках резко сокращается. По ГОСТ 8478—81 изготовляют также сетки с укороченными через один поперечными стержнями, которые называют сетками экономичного армирования. Они позволяют эконо-

|

Тап / |

|

Рис 7. Типы сварных тяжелых

Рис 7. Типы сварных тяжелых

сеток:

L — длина сеток. А—ширина сеток. D — диаметр продольных стержней, d — диаметр поперечных стержней, V — шаг продольных стержней, и — шаг поперечных стержней, Си С2 — свободные концы продольных стержней

Мить до 10% арматурной стали без снижения несущей способности железобетонных плит перекрытий.

Тканые сетки для армоцементних конструкций выпускают по ГОСТ 12184—66 с ячейками 5…20 мм из проволоки диаметром от 0,5 до 1,6 мм. Для производства тонкостенных армоцементных конструкций типа оболочек двоякой кривизны, предназначенных для строительства складских и производственных зданий и защитных гидроизоляционных зонтов станций метрополитена, в основном применяют тканые сетки с ячейками 7 и 10 мм из проволоки диаметром 0,7 и 1 мм.

Для изготовления плоских сварных тяжелых сеток (ГОСТ 23279—78) используют стержневую арматуру диаметром от 6 до 40 мм. Тяжелыми сварными сетками называют сетки с диаметрами продольных, поперечных или тех и других стержней от 14 до 40 мм. Сварные тяжелые арматурные сетки изготовляют трех типов (рис. 7):

1 — с рабочими стержнями в продольном направлении и распределительными (монтажными) стержнями в поперечном направлении;

2 — с рабочими стержнями в поперечном направлении и распределительными (монтажными) стержнями в продольном направлении;

3 — с рабочими стержнями в продольном и поперечном направлениях.

Шаг продольных стержней может быть от 100 до 400 мм, шаг поперечных — от 100 до 600 мм. Длина сеток типа 1 может быть от 0,85 до 11,95 м (через 0,3 м), типов 2 и 3 — до 5,95 м. Ширина сеток составляет от 0,65 до 3,05 м.

По индивидуальным заказам допускают также специальные арматурные сетки индивидуальных размеров и сечений.

Армировать железобетонные конструкции можно как плоскими отдельными сетками, так и пространственными каркасами, которые собирают из унифицированных тяжелых и легких сеток или плоских каркасов и соединительных стержней. Плоские каркасы выпускают в виде относительно узких и длинных изделий из рабочих продольных и распределительных поперечных стержней. Плоские каркасы иногда называют узкими сетками, чтобы не путать их с пространственными каркасами.

Пространственные каркасы выпускают различных сечений — замкнутые, прямоугольные и криволинейные, с переменным сечением по длине и т. д. Пространственные каркасы линейных элементов собирают в основном из узких сеток с помощью контактной точечной сварки.

Закладные детали предназначены для соединения сборных железобетонных изделий между собой и монолитных конструкций со сборными с целью образования жесткого каркаса при возведении зданий и сооружений. Закладные детали состоят из пластин — отрезков полосовой, угловой или фасонной стали с приваренными к ним тавровыми или нахлесточными соединениями нормальными или касательными анкерами, предназначенными для закрепления закладной детали в бетоне изделия. Допускается заанкеривание закладной детали в бетоне путем приваривания к рабочей арматуре. Закладные детали могут быть снабжены также устройством для крепления к формам (например, отверстием в пластинах), упо-, рами для работы на сдвиг, арматурными коротышами для фиксации положения рабочей арматуры или самой закладной детали, болтами для соединения сборных элементов. Размеры и толщина пластин и диаметр анкеров зависят от вида стыкуемых элементов и нагрузок, воспринимаемых закладными деталями. Толщина пластин должна быть не менее 6 мм, толщина стенок или полок фасонного проката, к которому приваривают анкеры и соединительные детали, — не менее 5 мм. В больших пластинах, находящихся при формовании сверху, предусматривают отверстия для выхода воздуха и контроля качества бетонирования.

Преимущественно применяют анкеры закладных деталей из стали классов А-И и A-III. На концах анкеров из стали класса A-І должны быть крюки, шайбы или высаженные головки. Длина заготовок анкеров назначается кратной 10 мм. При определении длины заготовок нормальных анкеров учитывают припуск на осадку при сварке, который равен диаметру анкера. Нахлесточные соединения анкеров с пластинами закладных деталей выполняют контактной рельефной сваркой или дуговой электросваркой. До выполнения контактной рельефной сварки на плоском элементе выштамповывают рельефы. Операцию выштамповки рельефов совмещают с вырубкой плоского элемента по контуру, рихтовкой его, а также вырубкой в нем отверстия для крепления закладной детали на форме в процессе формования железобетонных конструкций (если отверстие предусмотрено проектом). Анкерные стержни размещены на пластине симметрично одной из ее осей» а их количество должно быть четным.

Надежность и долговечность сопряжений сборных железобетонных элементов в значительной степени зависят от способа противокоррозионной защиты закладных деталей. Все виды лакокрасочных покрытий (масляная краска на железном сурике, эмаль и лак) не выдерживают длительного срока испытаний: в местах повреждений покрытия сталь в щелочной среде становится катодом гальванической пары, а под краской—анодом. В результате в местах нарушения лакокрасочного покрытия возникает интенсивная язвенная коррозия стали.

Эффективный метод защиты стали от коррозии — оцинковывание. Местные повреждения оцинковки не вызывают язвенной коррозии стали. Цинк обладает большим отрицательным электрохимическим потенциалом по сравнению с железом, поэтому в присутствии влаги, проникающей через трещины или поры покрытия, образуется гальванический элемент, в котором цинк растворяется и защищает сталь от коррозии.

Цинковые покрытия наносят на закладные детали путем металлизации, гальванизации или же по способу горячего оцинко — вания. В промышленных зонах городов с относительно высокой степенью загрязненности атмосферы сернистыми соединениями допускается только покрытие методом металлизации. Осуществляется оно после пескоструйной обработки закладных деталей для очистки поверхности от ржавчины и придания ей шероховатости. На чистую поверхность закладной детали наносят путем распыления сжатым воздухом слой расплавленного цинка с помощью электрических или газопламенных металлизаторов.

БОЛЬШЕПРОЛЕТНЫЕ ЗДАНИЯ

ГЛАВА J. ОСОБЕННОСТИ ВОЗВЕДЕНИЯ

1.1. Вид продукции. Назначение

Большепролетными считаются здания, у которых расстояние между опорами несущих конструкций покрытия составляет более 40 м. Системы, перекрывающие большие пролеты, проектируются чаще всего однопролетными, что вытекает из основного технологического и функционального требования — отсутствия промежуточных опор.

В промышленном строительстве это цеха судостроительных, авиастроительных и т. п заводов, самолетные ангары, крытые стоянки (гаражи) тяжелых грузовиков, автобусов, троллейбусов. В гражданском строительстве это спортивные сооружения, стадионы, катки, плавательные бассейны, а также манежи, выставочные комплексы, концертные залы, цирки, здания аэропортов, вокзалов и т. п.

Опыт проектирования и строительства большепролетных зданий показывает, что наиболее сложной задачей является монтаж конструкций покрытия В конструктивном отношении большепролетные покрытия различают по статической схеме работы несущих конструкций, в качестве которых применяются балочные, рамные, арочные, пространственные и висячие покрытия.

Для изготовления этих несущих конструкций используются следующие материалы: сталь (прокатные профили, лист, канаты),

алюминий (прокатные профили, лист), предварительно напряженный сборный железобетон, монолитный железобетон, иногда дерево, в том числе, в комплекте со сталью.

Балочные покрытия состоят из главных поперечных конструкций в виде плоских или пространственных балочных ферм и промежуточной конструкции — прогонов

Эти конструкции просты в монтаже, при эксплуатации мало чувствительны к осадкам опор за счет их шарнирного опирання Недостатком их является большой расход стали (т/мп) и большая высота элемента — до 6,0… 10,0 м. Эффективны такие несущие системы при пролетах до 100 м.

Рамные системы покрытия характеризуются по сравнению с балочными меньшей массой, большей жесткостью и меньшей высотой ригелей, но требуют большей ширины колонны, имеют большую

чувствительность к неравномерным осадкам опор и изменениям температуры.

Сечения ригелей рам делают преимущественно сквозными в виде ферм. Рамные схемы покрытий бывают плоскостными (основное решение) и блочными, состоящими из двух плоских рам, соединенных между собой связями, что значительно повышает поперечную жесткость ригелей. Рамные конструкции эффективны для пролетов до 120 м.

Арочные системы покрытий по статической схеме подразделяются на трех-, двух — и бесшарнирные Они имеют относительно меньшую массу, чем рамные и балочные, но более сложны в изготовлении и монтаже По расходу металла предпочтительнее бесшарнирные арки. Они обладают и большей жесткостью Все типы арок чувствительны к неравномерной нагрузке, температурные колебания воспринимаются ими по-разному В двухшарнирных и бесшарнирных арках появляются усилия от температурных колебаний, а в трехшарнирных они не возникают.

Качественная характеристика арок в основном зависит от их высоты и очертания. Оптимальная высота находится в пределах от 1/4 до 1/6 пролета, и наилучшее очертание, если геометрическая ось совпадет с кривой давления.

Большинство этих систем передают значительные горизонтальные усилия на фундаменты (распор), что требует особых конструкций фундаментов и технологии их устройства.

Сечения арок делают решетчатыми или сплошными, высотой соответственно 1,30.1 /60 и 1/50…/80 пролета. Арочные покрытия эффективны при величине пролета до 200,0 м.

Пространственные системы покрытий характерны тем, что оси всех несущих элементов не лежат в одной плоскости. Они подразделяются на зри типа: купола, екпадки, своды (оболочки).

Конструкции куполов могут быть ребристыми, ребристо-кольцевыми и сетчатыми.

Складчатые покрытия состоят из тонкостенных плит и ферм, опирающихся но концам диафрагмы. По статической схеме складчатые конструкции могут быть балочными, рамными и арочными.

Своды-оболочки — одна из разновидностей складчатых покрытий. Они образуются путем вписывания складок в цилиндрическую поверхность. При этом пролетом свода-оболочки является расстояние между нижними бортовыми элементами.

Достоинствами этих систем являются эффективная работа материала (на сжатие), отсутствие усилия распора на фундаменты.

В последнее время широкое применение имеет своеобразный тип пространственных конструкций — структуры, с помощью которых перекрываются большие пролеты зданий промышленного и гражданского назначения.

Это пространственно-стержневые системы, отличающиеся тем, что в их образованиях появляется возможность применения многократно повторяющихся элементов, использования новых видов конструкционных материалов (алюминий, высокопрочная сталь, пластмасса) и соединений. Изготовление отдельных элементов структур легко подчиняется заводской технологии, а транспортировка и монтаж экономичнее, чем традиционных конструкций. Наибольшее распространение получили структуры типа «ЦНИИСК», «МАрхИ», «Кисловодск», «Берлин».

В висячих конструкциях покрытий основными несущими элементами, перекрывающими пролет, являются гибкие стальные канаты (ванты) или тонкостенные листовые металлические мембраны.

Вантовые и мембранные покрытия выгодно отличаются от традиционных стальных конструкций. К их достоинствам относится следующее: в растянутых элементах эффективно используется вся

площадь сечения вант или листов и применяются высокопрочные стали, что обеспечивает малую массу несущей конструкции; при монтаже покрытия не требуется лесов и подмостей, что упрощает возведение покрытия; с увеличением перекрываемого пролета экономичность покрытия возрастает, поскольку масса несущей конструкции остается относительно малой; своеобразие конструктивной формы покрытия позволяет повышать эстетическую выразительность сооружения, а в большинстве случаев висячие покрытия создают в здании наиболее благоприятные условия акустики, видимости и освещенности.

Однако висячим покрытиям и присущи некоторые конструктивные недостатки: повышенная деформативность покрытия, вызываемая тем, что ванты или мембраны могут изменять свою начальную форму, для обеспечения жесткости покрытия приходится применять дополнительные конструктивные элементы и проводить дополнительные мероприятия; необходимость устраивать специальную опорную конструкцию для восприятия распора от вант или мембран, что увеличивает стоимость покрытия, в отдельных случаях возникает трудность отвода воды с покрытий.

Помимо оптимизации архитектурных форм и конструктивных решений весьма важное значение уделяется вопросам экономики большепролетных зданий и сооружений. Разработана аналитическая методика определения экономических параметров архитектурноконструктивных решений большепролетных зданий, основанная на сопоставлении удельного расхода основного строительного материала на несущие и опорные конструкции в зависимости от площади перекрываемого пространства. В зависимости от конструктивных решений даны оптимальные пролеты для перекрытий от 50 до 500 м.

Разработана методика определения эффективности тех или иных конструктивных решений покрытий большепролетных зданий На основе сопоставления затрат материальных ресурсов на пролетные и опорные конструкции в расчете на 1 м2 перекрываемой площади рекомендуются пролеты от 20 до 500 м.

Нормативная документация строительного производства

Предшествующей строительству стадией является проектирование. От принятых в проекте решений зависят объем и стоимость строительно-монтажных работ, сроки и другие экономические показатели строительства, а также затраты на эксплуатацию после сдачи объекта.

. Задание на проектирование составляется заказчиком и выдается проектной организации. Оно должно содержать основные данные и все необходимые указания по проектируемому объекту. Так, в задании на проектирование объектов жилищно-гражданского строительства должны указываться: место строительства, краткая характеристика основных конструктивных элементов здания, источники снабжения объекта водой, теплом, газом, электроэнергией, стадийность, сроки строительства и др.

Для изучения природных условий места строительства с целью наилучшего учета и использования их при проектировании и строительстве зданий и сооружений выполняются технические изыскания. Содержание и объем технический изысканий определяется типом, видом и размерами проектируемого здания, местными условиями и степенью их изученности. Порядок, методика и точность технических изысканий устанавливаются соответствующими инструкциями и нормами.

Разработанная проектно-сметная документация в, основном содержит пояснительную записку, генеральный план, архитектурно-строительные и инженерные (оборудование, сети, системы) решения, проект организации строительства, сметную документацию и другие необходимые для строительства документы.

Заказчик проверяет проектно-сметную документацию, утверждает ее и выдает генеральному подрядчику. В функции заказчика входят также технический

надзор за производством строительно-монтажных работ, приемка их от подрядчика и оплата работ.

Строительные работы осуществляются в соответствии с требованиями законодательства, технических нормативных правовых актов и проектной документации на строительство. В процессе строительства должно быть обеспечено соблюдение строительных норм, правил и стандартов.

Основными государственными нормативными документами, регламентирующими строительство и являющимися обязательными до введения в действие других государственных или межгосударственных норм, являются «Строительные нормы и правила» (СНиП).

Федеральным законом РФ «О техническом регулировании» (2003 г.) и законом Республики Беларусь «О техническом нормировании и стандартизации» (2004 г.) предусмотрена постепенная замена нынешних Строительных норм и правил (СНиП) соответствующими «техническими регламентами».

Создание безопасных условий, облегчающих труд и способствующих его высокой производительности, является основой системы трудового законодательства. Основные требования по безопасности труда, которые распространяются на все предприятия независимо от их организационно-правовых форм и видов деятельности, изложены: в России — в СНиП 12-03—2001 «Безопасностьтруда в строительстве. Часть 1. Общие требования» и СНиП 12-04—2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», в Республике Беларусь— вСНиП Ш-4—80* «Техника безопасности в строительстве», «Межотраслевых общих правилах по охране труда» (2003 г.) и «Правилах охраны труда при работе на высоте» (2001 г.).

Для обеспечения пожарной безопасности (приведения объектов и населенных пунктов в состояние, при котором возможность возникновения исключается, а защита от пожара обеспечивается) применяются нормы и правила пожарной безопасности. В нормах пожарной безопасности устанавливаются противопожарные требования к проектированию зданий, сооружений, производств, конструированию и изготовлению устройств, оборудования. В правилах пожарной безопасности определяются требования, предъявляемые при проведении строительно-монтажных, ремонтных работ и других мероприятий, а также при эксплуатации зданий, сооружений и инженерных систем.

В процессе строительства должно быть обеспечено соблюдение строительных норм, правил и стандартов. Нормативные документы служат основой технологического проектирования.

Вопросы для самопроверки

1. Что является результатом строительного производства?

2. Какие особенности строительной продукции вы знаете?

3. Какие производственные процессы различают в строительном производстве?

4. Что такое рабочая операция? Приведите примеры.

5. Что представляют собой строительные работы и как они подразделяются по области применения?

6. Что такое квалификация рабочих?

7. На каких принципах производится объединение рабочих в звенья и бригады? Для чего предназначены специализированные и комплексные бригады?

8. Как называются пространства, отводимые для выполнения строительных процессов звеньям и бригадам рабочих? Каковы должны быть их размеры?

9. Какими показателями определяется эффективность трудовой деятельности рабочего?

10. Какие применяются формы оплаты труда рабочих? Какие у них особенности?

Тест

1. Строительная продукция в виде полностью завершенных строительством и готовых к эксплуатации зданий и сооружений называется:

а) конечной;

б) промежуточной;

в) государственной;

г) общественной.

2. Строительная продукция в виде производственных услуг специализированных и субподрядных организаций (монтаж оборудования, технологическая комплектацйя, капитальный ремонт и др.) называется:

а) конечной;

б) промежуточной;

в) государственной;

г) общественной.

3. Рабочий процесс из технологически связанных между собой рабочих операций (например, монтаж блоков, укладка плит перекрытий), осуществляемых одним или группой рабочих (звеном, бригадой) одной специальности, называется:

а) простым;

б) сложным;

в) комбинированным;

г) комплексным.

4. Работы, связанные с возведением собственно строительных конструкций (устройство фундаментов и стен, монтаж перекрытий и покрытий и т. д.), бывают:

а) общестроительные;

б) специальные;

в) вспомогательные;

г) транспортные.

5. Работы по монтажу систем водо-, газо-, паро-, электроснабжения, монтаж технологического оборудования и др. относятся к:

а) общестроитсльным;

б) вспомогательным;

в) специальным;

г) транспортным.

6. Основными государственными нормативными документами, регламентирующими строительство и обязательными к исполнению, являются:

а) стандарты;

б) приказы руководителя строительной организации;

в) технические регламенты, строительные нормы, строительные нормы и правила;

г) руководящие документы министерств и ведомств.

7. Бригады, скомплектованные из рабочих одной и той же или смежных специальностей для выполнения простых рабочих процессов, бывают;

а) специализированные;

б) комплексные;

в) монтажные;

г) простые.

8. Выделяемые фронт работ для бригады рабочих или делянка для звена бригады должны обеспечить бригаду или звено работой в течение:

а) одного часа;

б) смены;

в) недели;

г) месяца.

9. Количество доброкачественной строительной продукции (смонтированных колонн, м3 каменной кладки, м2 облицовки и т. д.), выработанной за единицу времени (за I час, I смену и т. д.) определяется:

а) производительностью труда;

б) нормой выработки;

в) нормой времени;

г) трудось м показателем.

10. Рабочее время, в течение которого рабочий производит единицу строительной продукции (оштукатуривает 1 м2 поверхности и т. д.). называется:

а) производительностью труда;

б) нормой выработки;

в) нормой времени;

г) трудовым показателем.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

б |

а |

а |

в |

в |

а |

б |

б |

в |

Пластификаторы

Пластифицирующие (поверхностно-активные) добавки разделяются:

1) на пептизирующие и вследствие этого смягчающие цементное тесто, к которым относятся сульфитно-спиртовая барда (ССБ), употребляемая в жидком (КБЖ), твердом (КБТ) и порошкообразном (КБП) виде с содержанием сухого вещества соответственно в Среднем 50, 80 и 90%. Концентраты ССБ должны отвечать требованиям ГОСТ 6003-51;

2) микропенообразующие или воздухововлекающие вещества— продукты нейтрализации щелочами жирных кислот (омыления): древесного пека (пластификатор ЦНИПС-1), жиров растительного и животного происхождения (БС), абиетиновой смолы (абиетат или СНВ). .

Концентрат ССБ может применяться для уменьшения до 8% расхода цемента (при сохранении подвижности смеси и прочности бетона) или для повышения прочности и морозостойкости тяжелого бетона (при том же расходе цемента и пониженном ВЩ).

Бетоны, содержащие ССБ, твердеют замедленно в раннем возрасте, обладают повышенной влагоотдачей и теряют прочность при недостаточной влажности среды. Поэтому применение ССБ может быть рекомендовано, если по условиям производства работ допустимо некоторое удлинение времени естественного выдерживания или пропаривания изделий; электропрогрев или прогрев теплым воздухом не допускается.

Бетоны с ССБ при естественном вызревании должны усиленно поливаться, а при пропаривании (во избежание понижения прочности поверхностного слоя) — предварительно выдерживаться в течение не менее 4 час.

Влияние пластификаторов на твердение и прочность бетона, а также оптимальное их количество устанавливаются опытным путем согласно инструкции Госстроя И 202-51 и временным указаниям У 104-51/МСПТИ. Ориентировочно количество вводимых в бетонную смесь пластификаторов будет: ССБ 0,1—0,25% (в расчете на сухое вещество от веса цемента), водного раствора ЦНИПС-1 (удельный вес 1>015) —40—70 кг и БС — 5—10 кг на 1 ж3 смеси.

Пластификаторы перед введением в бетонную смесь предварительно растворяют в теплой воде. Приготовленный концентрированный раствор затем либо растворяют во всем объеме воды, предназначенной для затворения смеси, либо вводят непосредственно в бетономешалку (растворомешалку) при подаче в нее воды. Порошок БС может непосредственно вводиться в бетономешалку. При одновременном введении в Состав бетонной смеси пластификаторов и ускорителей твердения смесь необходимо вначале перемешать с одной из них, а после этого — с другой.

ВЯЖУЩИЕ И ДОБАВКИ К НИМ. Цементы

Для изготовления сборных бетонных и железобетонных элементов применяется портландцемент, шлако — и пуццолановый портландцемента марок не ниже 300, удовлетворяющие требованиям ГОСТ 970-41. Могут также применяться специальные виды порт — ландцементов, отвечающие требованиям соответствующих ГОСТов или технических условий, в соответствии с действующими техническими условиями, инструкциями и указаниями, регламентирующими выбор и применение вяжущего в зависимости от предъявляемых к изделиям требований и технологических условий изготовления.

Запрещается применять специальные цементы (цветной, сульфатостойкий, гидротехнический, пластифицированный, быстро — твердеющий портландцемента и др.) в тех случаях, когда специальные качества этих цементов не могут быть эффективно использованы.

Применяемый цемент должен иметь заводский. паспорт. До применения каждой партии цемента в дело следует определять сроки схватывания, постоянство объема и активность цемента. Последнюю допускается определять ускоренными методами по инструкции И 205-55/МСПМХП.

Вид и минералогический состав цемента. При пропаривании изделий на портландцементе без введения активных добавок следует учитывать, что прочность бетона в этих изделиях к 28-дневному возрасту обычно оказывается на 10—15% ниже прочности бетона того же состава, но твердевшего в нормальных условиях. Для компенсации указанного недобора прочности, не увеличивая расхода цемента, следует переходить на применение бетонных смесей повышенной жесткости (при условии возможности качественного их уплотнения).

Бетон на пуццолановом и шлакопортландцементах при температуре до 50° твердеет медленнее, чем бетон на портландцементе (рис. 22, нижние кривые). При температурах же 60° и выше, на-

І

оборот, нарастание относительной (в % от марки бетона — R2&) прочности у него происходит быстрее и в большей степени, чем у бетона на портландцементе (рис. 22, верхние кривые). Это объясняется интенсивным взаимодействием между активным кремнеземом гидравлической добавки и известью, выделяющейся при твердении портландцементного клинкера, чему благоприятствуют повышенная влажность и высокая температура среды. Поэтому при

I j1 ___ Портландцемент

I j1 ___ Портландцемент

і /л! j І Шахо-портл. цемент

І ‘і —— Пуццоланобый портп. цемент

J j. j ji……………………………………

0 k 8 12 IS 202k 20 3236 kO kk k8 52 56 60 6k 68 П 76 80 Продолжительность прогреб а б часах (с учетом подъема температуры с интенсивностью 20°В час)

Рис. 22. График нарастания прочности бетонов на разного

вида цементах при температуре 40 и 80°

пропаривании изделий с температурой 80—90° следует отдавать предпочтение пуццолановым и шлакопортландцементам (особенно повышенных марок).

При изготовлении сборных конструкций в первую очередь должны применяться быстротвердеющие цементы, позволяющие снизить средний расход цемента.

Для изделий, подвергаемых автоклавной обработке, целесообразно применение песчанистого портландцемента.

В зависимости от требуемой прочности бетона рекомендуются следующие марки цемента.

|

Марки

Для получения высоких прочностей бетона большое значение, имеют соответствующий минералогический состав клинкера, тон- |

кость помола цемента, оптимальное количество вводимого при этом гипса и свежесть цемента.

Портландцементы с содержанием трехкальциевого алюмината (С3А) более 10—12% дают наиболее низкую относительную прочность бетона после пропарки. Поэтому такие цементы не рекомендуются для тепловой обработки, особенно при высокой температуре.

Эффективность пропаривания бетонов на высокоалюминатных цементах может быть значительно повышена дополнительным введением в них гипса и добавкой хлористого кальция. При этом, чем выше содержание в клинкере цемента С3А, тем большей (до 3—5% от веса торгового цемента или до 3,5% на S03 к общему содержанию гипса в цементе) может быть добавка строительного полувод- ного или, что лучше, строительного высокопрочного гипса. Положительное влияние гипса объясняется связыванием им алюминатов кальция (С3А и C4AF) с образованием при этом сульфоалю — мината кальция, который ускоряет твердение бетона, уплотняет его и повышает прочность.

Портландцементы с содержанием более 30% двухкальциевого силиката (CoS) при достаточно длительной тепловой обработке обеспечивают получение наиболее высокой относительной прочности бетона. Абсолютная же прочность последнего (по пропаривании и в первые дни после него) на таких цементах будет невысокой. Поэтому для получения той же абсолютной прочности бетона расход белитового цемента будет значительно больше, чем али- тового. Однако пропаренные бетоны на белитовых[2] портландцемен — тах с течением времени твердеют наиболее интенсивно. Таким образом, эти цементы при тепловой обработке имеют преимущество только при длительном прогреве, обеспечивая в этом случае высокую относительную прочность бетона.

Портландцементы с повышенным и высоким (50—60%) содержанием трехкальциевого силиката (C3S) при пропаривании дают меньщую относительную прочность бетона, но обеспечивают интенсивное ее нарастание в процессе пропаривания и получение им высокой абсолютной прочности. Алитовые и высокоалитовые портландцементы, составляющие основную продукцию современных отечественных цементных заводов, обеспечивают при любых режимах тепловой обработки более высокую абсолютную прочность бетона, а при кратковременном прогреве (до 12 час.) и более высокую относительную прочность.

Поэтому надо считать, что они при пропаривании бетона являются наиболее желательными. Содержащиеся в этих цементах тонкомолотые добавки содействуют быстрому связыванию свободной извести, выделяющейся при гидратации C3S; образующиеся при этом соединения силикатов кальция способствуют значительному упрочнению бетона.

Однака надо отметить, что недобор прочности пропариваемым бетоном по сравнению с бетоном, твердевшим в нормальных усло —

вйях в месячном и более возрасте, имеет место у бетонов на али — товых, а также высокоалюминатных цементах, и с повышением температуры прогрева (особенно более 80°) он увеличивается*

При применении портландцемента с содержанием в клинкере алита (C3S) более 50% рационально при тепловой обработке бетона вводить добавку трепела или доменного шлака в количестве 20—30% от веса получаемого вяжущего.

Быстрое твердение цемента, приготовленного на хорошо обож — женном клинкере, обусловливается содержанием в последнем суммы активных минералов — трехкальциевого силиката и трехкальциевого алюмината в количестве около 60%.

С увеличением содержания в цементе четырехкальциевого алюмоферрита (C4AF) получаемая при прогреве бетонов на высоко — алитовых цементах относительная прочность будет большей. Поэтому повышение (сверх 10%) содержания C4AF в алитовых цементах весьма желательно; увеличение содержания C4AF в высоко — алюминатных цементах также повышает эффективность их использования при тепловой обработке.

При естественном твердении бетона следует применять алито — вые высокоалюминатные портландцементы, а при тепловой обработке— значительно эффективнее алитово-алюмоферритовые портландцементы.

Тонкость помола цемента. Измельчение цемента имеет целью увеличить поверхность взаимодействия минералов его клинкера с водой, что способствует образованию больших количеств новообразований и в более короткие сроки. Тонкое измельчение цемента обязательно должно сочетаться с введением правильно подобранной добавки гипса.

Эффект от увеличения тонкости помола цемента сказывается преимущественно в первые 1—3 дня его твердения. При требовании обеспечения высокой прочности бетона (марки 500—600) в месячном возрасте применение вибродомола цемента экономически нецелесообразно.

Исследования в области тонкости помола показывают следующее: ‘

а) размеры зерен цемента должны быть различными;

б) наибольшее ускорение твердения и повышение прочности цемента будут при размерах его зерен менее 40—20 р, наибольший рост прочности в возрасте* 7—28 суток дает цемент с максимальным содержанием частиц в 10—30 р;

в) цемент, лишенный зерен размером меньше 10 р, имеет более низкую прочность, чем обычный; однако содержание таких зерен должно быть ограничено во избежание повышения водопотребно — сти и уменьшения прочности;

г) усадочные деформации увеличиваются с повышением тонкости помола.

Цементы заводского помола содержат небольшое количество зерен размером меньше Юри главным образом зерна размером 10—40 р.

Следует иметь в виду, что с повышением тонкости помола цемента труднее сохранить его прочность при хранении.

Применяемые цементы обычно имеют удельную поверхность (по Товарову) 2 500—2 800 см2/г. Практически целесообразным пределом тонкости помола цемента надо считать удельную поверхность его 5 500—6 000 см2/г, поскольку эффективность дальнейшего увеличения удельной поверхности относительно мала.

Следует считать, что для всех видов обычных цементов (за исключением гидрофобного) их активность понижается после 3 и 6 месяцев хранения соответственно на 10—20 и 15—30%. Поэтому необходимо применять свежие цементы. Цементы длительного срока хранения нужно подвергать домолу непосредственно перед применением в бетон. При хранении партии цемента свыше 3 месяцев должна производиться повторная проверка его качества.

Быстротвердеющие цементы (БТЦ) должны удовлетворять требованиям ВТУ 29-55 и обеспечивать получение прочности при испытании в стандартных кубах из жесткого раствора 1:3 в суточном возрасте не ниже 200 кг]см2 и через 3 суток — не ниже 300 кг]см2. Активность БТЦ в 28-дневном возрасте обычно находится в пределах 500—600 кг/см2. При применении малоподвижных и жестких бетонных смесей, ускорителей твердения и кратковременного прогрева изделий БТЦ дает возможность получать в короткие сроки твердения прочность бетона 150—200 кг]см2 при расходе цемента 250—330 кг/м3 бетона.

БТЦ имеет преимущество по сравнению с обычным портландцементом марки 500 и выше только при В/Ц < 0,45> быстрое твердение этого цемента обеспечивается лишь при — температурах не ниже +20°. Активность БТЦ быстро снижается (в суточном возрасте при хранении в течение 1 месяца — на 15%, а 2 месяцев — на 40%), поэтому его следует хранить в сухих складах и быстро использовать.

В ближайшие годы БТЦ должен явиться основным видом вяжущего для сборных железобетонных изделий промышленного и гражданского строительства.

— П ластифицированный и гидрофобный п о р т- ландцементы. Поверхностно-активные добавки (сульфитноспиртовая барда, мылонафт) понижают водопотребность бетонной смеси. Однако эти добавки (особенно мылонафт) заметно замедляют твердение бетона и в особенности при коротких циклах его тепловой обработки. Кроме того, при резком сокращении периода подогрева бетона на таком цементе заключенный в нем воздух стремится выйти, и наружные слои бетона при этом нередко разрушаются. Поэтому применение пластифицированного и гидрофобного цементов не рекомендуется и для пропариваемых бетонов допускается только после опытной их проверки.

Требования к цементу для жестких бетонных смесей не отличаются от требований к цементам для подвижных смесей.

Для приготовления низкомарочных бетонов и особенно шлако — бетонов, подвергаемых пропариванию, следует применять цементы,

изготовляемые на базе гранулированных доменных шлаков в соответствии с «Временной инструкцией по производству местных ми — «еоальных цементов на сушильно-помольных установках» (И154-51/МСПТИ).

v для декоративной отделки специальных изделий (мозаичные ступени и подоконники, облицовочные плиты, крупные стеновые блоки и т. п.) применяется белый и цветные портландцементы (ГОСТ 965-41).

Применение глиноземистого цемента для прогреваемых бетонов запрещается. Он допустим для изделий из высокопрочного бетона и только при экономическом обосновании целесообразности его использования. Температура среды в этом случае при изготовлении и выдерживании изделий не должна превышать 25°. Глиноземистый и расширяющийся цементы могут употребляться при доводке, мелком ремонте, заделке отдельных деталей и т. п. (без прогрева).

Минеральные тонкомолотые добавки

Тонкомолотые добавки делятся на:

а) активные (гидравлические) —доменные гранулированные и отвальные шлаки, трепелы, диатомит, золы горючих сланцев, топливные шлаки и золы, кремнеземистые отходы (сиштоф и др.), горелые породы, трассы, вулканические туфы и пеплы, пемза;

б) инертные (наполнители) —кварцевый песок, известняки* граниты, песчаники, доломиты, колошниковая пыль, лессы и др.

Требования, которым должны удовлетворять эти добавки, ц также подробные указания по их приготовлению и применению приводятся в «Инструкции по введению в бетон минеральных MO-. лотых добавок» (И 88-53/МСПТИ).

Изготовление сухих тонкомолотых добавок производится а соответствии с временной инструкцией И 154-51.

При пропаривании бетонов рекомендуется применение тонкомолотых активных кремнеземистых добавок, что дает возможность;

а) заменить часть клинкера портландцемента;

б) повысить прочность или сократить продолжительность пропаривания бетона при том же или несколько меньшем расходе клинкера в портландцементе.

Лучшие результаты получаются при добавке трепела, доменного шлака, глинита и некоторых зол. Добавка трепела поииі жает морозостойкость бетона, поэтому не следует применять его для изделий, подверженных увлажнению и влиянию наружные температур. При отсутствии активных добавок для экономии высо— коактивного портландцемента возможно применение инертньщ тонкомолотых добавок.

Оптимальная величина добавки для портландцемента каждой марки и завода-поставщика устанавливается лабораторией опытным путем с учетом режима выдерживания и уплотнения бетона (например, при добавке трепела увеличивается время перемешивания и вибрации бетонной смеси).

Примерное количество вводимых добавок (подлежащее опытному уточнению) составляет: для гранулированных шлаков 25 — 30%, трепела—20—25%, а для других добавок—15—20% от веса полученного смешанного вяжущего.

ДОЗАТОРЫ

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) компонентов (цемент, заполнители, вода и добавки) перед поступлением в бетоносмеситель. Погрешность дозирования составляющих материалов бетонной смеси допускается для цемента, воды и добавок ±2%, для заполнителей ±2,5% по массе (СНиП Ш-15—76).

Цикличное или непрерывное дозирование осуществляют с помощью дозаторов для заполнителей, цемента, воды и добавок.

Дозаторы цикличного действия отмеривают загруженную в мерник дозу материала и после разгрузки повторяют цикл.

Дозаторы непрерывного действия выдают равномерным потоком материал, отмериваемый непрерывно.

По принципу действия дозаторы делятся на объемные, весовые и объемно-весовые (смешанные).

Объемные дозаторы просты по конструкции, однако обеспечить на них необходимую точность дозирования сыпучих составляющих бетонной смеси трудно. Объясняется это влиянием физико-механических свойств сыпучих материалов (влажность, крупность, объемная масса), а также способом заполнения мерника (интенсивность и высота истечения, степень уплотнения). Погрешность дозирования повышается с увеличением крупности материалов, интенсивности и высоты его истечения. Объемные дозаторы жидкости равноценны по точности дозирования весовым дозаторам, поэтому их широко используют при приготовлении бетонной смеси.

Объемное дозирование сыпучих составляющих применяется на отдельно стоящих бетоносмесителях и бетоносмесительных установках непрерывного действия малой производительности.

Весовые дозаторы сыпучих составляющих бетонной смеси дают более высокую точность дозирования. Поэтому весовое дозирование сыпучих компонентов применяют повсеместно на бетоносмесительных установках средней и большой производительности.

Объемно-весовые дозаторы предназначены для дозирования компонентов бетона на легких заполнителях — керамзитобетона. По объему дозируют керамзит, поскольку его доза по массе не является характерной величиной из-за колебания в широких пределах величины объемной массы.

Суммарная заданная масса керамзита и песка обеспечивается добавлением необходимого количества песка по массе.

По способу управления дозаторы бывают с ручным, дистанционным и автоматическим управлением.

При ручном управлении цикличных дозаторов открывают и закрывают впускные и выпускные затворы вручную. При управлении дозаторами непрерывного действия вручную изменяют производительность, регулируя высоту слоя материала или скорость его передвижения.

При дистанционном управлении загрузку, дозирование и выгрузку материалов производят с пульта управления. Дозировщик, наблюдая за стрелками циферблатных указателей, нажимает соответствующие кнопки (ключи, тумблеры) управления исполнительными механизмами загрузки и выгрузки мерника дозатора.

В дозаторах непрерывного действия дистанционное регулирование их производительности осуществляют с пульта.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходит автоматически.

В дозаторах цикличного действия ручное и дистанционное управление применяют как на объемных, так и на весовых дозаторах, автоматическое — только на весовых. В дозаторах непрерывного действия ручное управление используют только при объемном дозировании, дистанционное — при объемном и весовом, автоматическое— при весовом.

ОСНОВЫ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ СТАЛИ

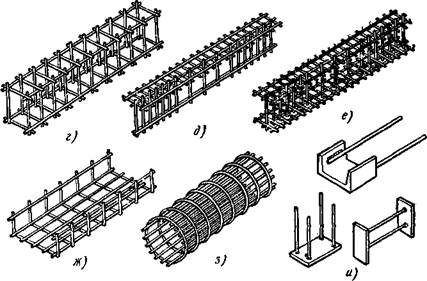

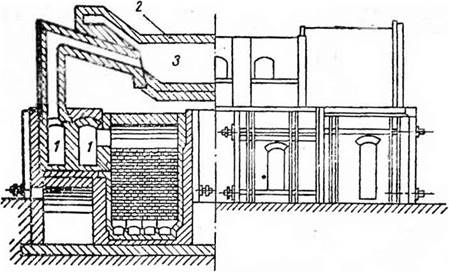

Первой ступенью получения стали является выплавка из руды чугуна. Последовательность технологических процессов получения чугуна и стали и изготовления из них строительных конструкции показана на рис. 1.

|

Рис. 1- Технологический процесс получения чугуна и стали и изготовления из них строительных конструкций |

Выплавка чугуна из руды производится в доменных печах. Материалами, участвующими в этом процессе, являются железные руды, флюсы (плавни) и топливо.

8

Железные руды представляют собой окислы железа, т. е. раз* личные соединения железа с кислородом. Обычно в составе руды имеются также и другие, не содержащие окислов железа, минералы, которые в металлургии называются «пустой породой».

Задачей доменного процесса является восстановление железа, т. е. удаление кислорода из окислов железа.

Одновременно с восстановлением железа удаляются пустые породы. Так как эти породы тугоплавки, к ним добавляют флюсы, т. е. вещества, образующие с ними легкоплавкие соединения. Пустыми породами в большинстве случаев является кремнезем (SiOg) и глинозем (А1203). В качестве флюса обычно добавляют известняк (СаС03). Сплавы флюсов с пустыми породами, являющимися отходами доменного процесса, называются доменными шлаками. Их удаляют из доменной печи в расплавленном состоянии. і

В доменных печах в качестве топлива применяют в большинстве случаев каменноугольный кокс — продукт сухой перегонки коксующихся сортов каменного угля. Благодаря этому топливу достигается температура, необходимая не только для восстановления железа, но и для получения расплавленного чугуна и шлака.

Чугуны, получаемые при доменной плавке, подразделяются на литейные, применяемые для отливки труб, радиаторов и других изделий; передельные, идущие для производства стали, и специальные.

Основной задачей при переделке чугуна на сталь является понижение содержания примесей (С, Mn, Si, Р, S). Это достигается переводом примесей в соединения, не растворяющиеся в расплавленном металле, переходящие в шлак и удаляемые вместе с ним.

Необходимо иметь в виду, что при высоких температурах плавления металла требуется специальная футеровка (облицовка) изнутри металлического кожуха печи, иначе он начнет плавиться или даст значительные изменения формы. Материал футеровки, будучи огнеупорным, тем не менее в некоторой степени участвует в происходящих во время плавки реакциях образования шлака, поэтому его состав имеет большое значение. Для футеровки металлургических печей применяют следующие материалы: шамотный кирпич и шамотные изделия (шамотом называют предварительно обожженную огнеупорную глину); динасовый кирпич и изделия, получаемые путем обжига измельченных кварцевых пород с известковой связкой; магнезитовый кирпич и порошок из обожженного магнезита; доломитовый кирпич и порошок из обожженного доломита.

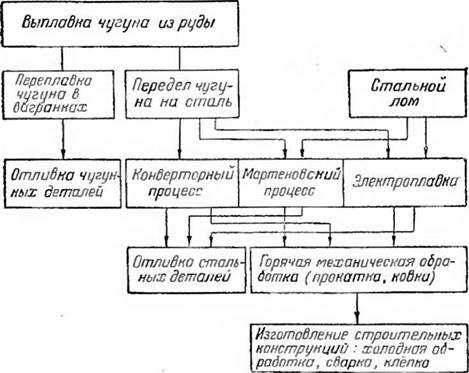

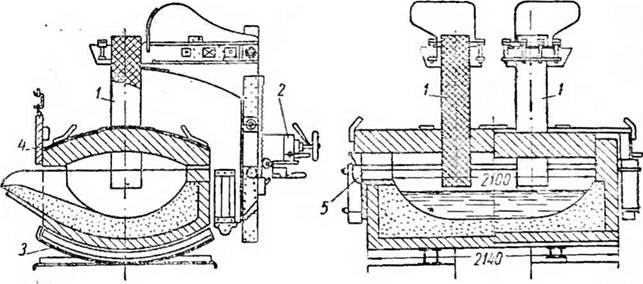

В каждом из способов выплавки стали, приведенных на рис. К задача удаления примесей решается различно. При конвертерном способе применяют специальную печь грушевидной формы, вращающуюся на горизонтальной оси (рис. 2). В настоящее время по этому способу выплавляют в среднем 10% стали.

о

После того как в конвертер залит жидкий чугун (с частичным заполнением объема), сквозь него через отверстия в днище продувают под давлением воздух. Окисляя железо, кислород воздуха образует соединение FeO, называемое закисью железа, раст-

|

J — огнеупорная футеровка: 2 — воздухопровод: 3 — отвер стия в днище для подачи воздуха: 4—рейка поворотного механизма печи |

зоримое в жидком металле, реагирующее на примеси и переходящее в сталь. Переход примесей в шлак уменьшает их содержание в выплавляемом металле.

Недостаток конвертерного способа — повышение содержания в стали азота, получающееся вследствие продувания воздуха. Кроме того, конвертерный способ не позволяет перерабатывать большое количество стального лома.

По мартеновскому способу плавка стали ведется на поду пламенной отражательной печи (рис. 3), верхняя часть рабочего пространства которой ограничена сводом, отражающим тепловой поток. Для получения необходимой температуры в рабочем пространстве печи сжигается в смеси с воздухом горючее (в большинстве случаев газ).

Мартеновский способ является универсальным, позволяющим получать стали разного качества с добавкой при выплавке их чугунного и стального лома (так называемого скрапа) и даже железных руд.

Э л е к т р о п л а в к а, производящаяся в дуговой печи (рис. 4), является современным и наиболее совершенным способом выплавки стали. Достоинства такой печи состоят в том, что в ней достигаются очень высокие температуры, которые легко регулировать, а следовательно, и регулировать весь процесс. Доступ воздуха в печь ограничен. Сталь получается лучшего качества, чем

при других процессах, вследствие отсутствия печных окисляющих газов и соприкосновения металла с топливом.

Высокая температура при электроплавке создается электрической дугой между угольными электродами и расплавленным

|

Рис. 3. Разрез мартеновской печи: / — каналы для подогретого воздуха и газа; 2 — свод печи; 3 — рабочее пространство печи, в котором плавится сталь |

|

металлом. Напряжение тока, требующееся при плавке, не превышает 150 в при силе тока, доходящей до 10 тыс. а. По размерам применения электроплавки и ее удельному весу в металлургической промышленности Советский Союз занимает первое место в мире.

Рис. 4. Дуговая печь для электроплавки: / _ электроды; 2 — механизм для установки электродов; 3 — полозья, на которых поворачивается печь; 4 — заслонка выпускного окна; 5 — загрузочное окно |

В результате плавки и разливки металла по формам получаются стальные слитки. Дальнейшим этапом является горячая механическая их обработка для получения изделий определенного

сечения и длины, а в некоторых случаях и для улучшения механических свойств стали.

После плавки и разливки полученный металл может иметь различные дефекты (пороки). К ним относятся: усадочные раковины, которые могут распространяться в глубь слитка; неравномерное выделение (скопление) примесей (фосфор, углерод и сера) при затвердевании (обычно примеси скапливаются у стенок усадочных раковин); газовые пузыри, образующиеся вследствие того, что газы, появляющиеся в процессе раскисления стали, не успевают выделяться при ее затвердевании; плены, появляющиеся на поверхности металла от брызг или заливин при разливке в формы; неметаллические включения, представляющие собой, как правило, частицы шлаков; трещины от быстрого и неравномерного охлаждения металла и больших внутренних напряжений, возникающих в результате резких изменений температуры.

Основными видами горячей механической обработки стали являются прокатка и ковка. Поскольку арматурная сталь изготовляется прокаткой, в дальнейшем изложении ковка не освещается. 1

При прокатке нагретый слиток пропускают между вращающимися валками прокатного стана. В зависимости от формы рабочей поверхности валков могут быть получены изделия различных профилей.

При горячей механической обработке структура металла может изменяться, причем могут образовываться различные дефекты. Например, если обработка производится при высоких температурах, сталь делается крупнозернистой и хрупкой. Усадочные пустоты и газовые пузыри сплющиваются и ведут к образованию внутренних трещин. При прокатке на неравномерных скоростях и слишком больших обжимах также могут появиться трещины и расслоения. !

Для обнаружения дефектов необходимо производить наружный осмотр изделий, а также исследование так называемого шлифа металла. Исследование производится с помощью микроскопа и с применением различных химических добавок, которые могут растворять или окрашивать отдельные частицы металла.

Организационно-экономические и технологические основы инжиниринга: учебное пособие

Современное общество вступило в эпоху постиндустриального развития. Этимология указанного понятия означает невозможность воспроизводящих систем функционировать и совершенствоваться за счет количественного роста орудий и средств производства, т. к. ресурсов, да и территории планеты Земля, становится все меньше. На этом фоне рост численности населения в мире объективно порождает риски социально-экономических, геополитических и технологических коллизий и возникновения катаклизмов, все в большей степени обусловленных человеческим фактором. Очевидно, что мир стал тесен и любая человеческая деятельность вызывает негативный антропогенный эффект в окружающей среде. Минимизация негативного антропогенного и техногенного воздействия на природную окружающую среду (ПОС), на самого человека и общество в целом возможно при достижении стабильного и устойчивого развития общества в глобальных масштабах. В силу наличия поликорреляционных связей в современном мире практически невозможно что-то создавать, преобразовывать или ликвидировать без системного влияния на окружающий мир. Человеческая цивилизация находится в едином информационном пространстве, признаки глобализации проявляются в ряде технологических систем, которые являются системообразующими, способными гармонизировать функционирование различных воспроизводящих систем, оптимизировать их негативное влияние на ПОС и снижать риски технологических дисфункций, аварий и катастроф, а также социальных потрясений.

К числу указанных технологий относятся все системы жизнеобеспечения, транспорт, связь, мониторинг ПОС, аэрокосмические технологии. Важнейшим признаком современных технологий является и постоянное усложнение и, как следствие, уменьшение надежности функционирования. В силу того, что в современных технологических системах применяются высокие энергии, вещества, обладающие опасными свойствами (взрыво-пожароопасность, токсичность, радиоактивность и т. д.), опасность объектов промышленности, энергетики, транспорта, а также специальных объектов резко возросла в конце XX — начале XXI века. Важным фактором, повышающим опасность и нестационарность современных воспроизводящих систем, является их недостаточная организованность.

Чаще всего это невозможность прогнозирования всех сценариев развития воспроизводящей системы. В определенной степени вышеизложенные обстоятельства учитываются при разработке проектов по созданию и модернизации воспроизводящих систем и их технологического оснащения и в проектах организации территории. Основы оптимального проектирования воспроизводящих систем (ВС) изучаются в курсе «Управление проектами».

Проектная фаза является необходимой составной частью жизненного цикла любой ВС. Методологические основы проектирования основываются на четырех инвариантах: целеполагании, средствах достижения цели, ресурсообеспеченности и временной последовательности. Диалектика проектирования отражает изменения во времени и пространстве характера взаимосвязи и взаимодействия создаваемых объектов и их проектного функционирования. Характер связи и взаимодействий усложняется от пространственно-временных к причинно-следственным и от них к функциональным и структурным. Принципы проектирования, правила и ограничения разработаны в соответствующих нормативно-технических документах. Их применение является обязательным и несоблюдение неизбежно ведет к несостоятельности проекта.

Современный специалист, линейный или функциональный руководитель должен владеть необходимыми знаниями и навыками в организации процесса капитального строительства зданий, сооружений и их комплексов. Для этого необходимо иметь представление о структурной и функциональной моделях процесса капитального строительства, о технологической сущности производства всех видов работ и их организации, а также уметь читать и понимать содержание всех материалов проектно-сметной документации (ПСД), пользоваться действующими нормативными материалами (СНиПы, ВСНы, ТСНы, ГОСТы, НПБ, ТПБ, СанПИНы, ПУЭ и т. д.).

Специалист и руководитель должен осуществлять взаимодействие всех участников процесса капитального строительства на организационном уровне. Настоящее пособие имеет целью дать студентам необходимый минимум знаний и соответствующий понятийный аппарат для успешной работы в различных сферах экономики, а также в сфере государственного и муниципального управления для успешного занятия предпринимательской деятельностью.

Актуальность настоящего пособия обусловлена накоплением противоречий в современных мегаполисах, обострением проблем урбанизированного общества, усложнением социальной, инженерной, транспортной инфраструктуры.

Указанные явления снижают уровень функциональной надежности многих си-

6

стем современных агломераций, что вызывает потребность в создании автономных территориальных поселений (АТП).

Студенты, а в последующем специалисты и руководители предприятий, организаций, системы органов законодательной и исполнительной власти должны уметь принимать нетривиальные решения и разрабатывать инновационные стратегии создания и реконструкции поселений, предприятий различных отраслей экономики, индустриальных комплексов, социально-рекреационных территорий и т. д.

Современная теория и практика проектирования поселений и организации территорий в качестве прогрессивного направления рассматривает создание автономных градостроительных комплексов (АГК).

АГК основан на идее городского образа жизни в условиях автономного или полуавтономного расположения. В условиях Российской Федерации указанное направление представляется важным и перспективным.

Функциональная программа АГК включает решение всего комплекса градостроительных задач:

1 Поддержание ассимиляционного потенциала территории на уровне эффективного воспроизводства.

2 Создание комфортной среды проживания людей (компактные объектнопланировочные решения, интегрирующие принципы энергетической и пищевой безопасности).

3 Формирование социальной общности с высоким уровнем доброжелательного соседства.

4 Органичное решение архитектурной среды и культуры (формирование содержательного архитектурно-планировочного решения, применение гуманитарных программ обитаемого пространства).

5 Использование эффективных методов управления, которые обеспечивают стремление к совершенству.

Реализация программы АГК основывается на принципе рациональности, которая предполагает рассмотрение любой системы как «открытой», т. е. способной к любым возможным обменам со средой.

Целью АГК является повышение устойчивости жизни, основанной на смене потребительского общества на экономическое созидательное общество.

Строительные рабочие и организация труда

Профессия строительных рабочих определяете^ видом и характером выполняемых работ (бетонщики — бетонные работы, каменщики — каменные и т. д.). Рабочие, имеющие ту или иную профессию, могут специализироваться на выполнении отдельных видов работ. Например, все рабочие, занятые на обслуживании строительных машин, имеют профессию машиниста. Однако у каждого из них может быть своя специальность: например, машинист башенного крана, экскаватора и т. д.

Строительные рабочие проходят специальную подготовку и обладают знаниями и практическими навыками осуществления строительно-монтажных работ при возведении и ремонте зданий и сооружений, монтажа, ремонта и демонтажа оборудования, управления или обслуживания строительных машин, механизмов, перемещения грузов, обслуживания помещений. Это наиболее многочисленная категория строительного персонала, их удельный вес — до 80%.

Номенклатура профессий, специальностей и квалификаций строительных рабочих устанавливается действующим «Единым тарифно-квалификационным справочником работ и профессий рабочих, занятых в строительстве и на ремонтно-строительных работах» (ЕТКС). При этом указанный справочник используется нанимателем в качестве ориентира.

Согласно ЕТКС в строительстве 192 рабочие профессии, часть которых дополнительно подразделяется на отдельные специальности. По мере роста технической оснащенност и строительства, внедрения индустриальных методов производства работ и развития специализации строительных организаций состав кадров рабочих изменяется: исчезают профессии, связанные с тяжелым физическим трудом, появляются профессии, требующие высокой квалификации, элементы инженерных знаний.

Для ведения строительства требуются рабочие с разным уровнем подготовки, т. е. разной квалификации (разряда). Производственный разряд является показателем, определяющим степень сложности и качества многообразных по содержанию и профилю работ. Требования для присвоения тарифного разряда установлены в тарифно-квалификационном справочнике. Соотношение между размером заработной платы и разрядом рабочего устанавливается тарифной сеткой. Каждому разряду соответствует тарифный коэффициент, показывающий, во сколько раз оплата труда рабочего данного разряда выше оплаты труда рабочего первого разряда. Кроме нормирования по прямым нормам и расценкам при необходимости пользуются различными коэффициентами, в которых учитываются климатические, вредные и тяжелые условия труда. С учетом этих факторов определяется заработная плата.

Присвоение или повышение разряда производится при условии потребности в специалистах данного разряда по представлению руководителя соответствующего структурного подразделения предприятия и на основании заявления рабочего и рассматривается квалификационной комиссией после проверки теоретических знаний и практических навыков.

Для рационального использования труда рабочих необходимо, чтобы каждый из них выполнял работу, соответствующую его квалификации. Поэтому при осуществлении рабочих операций, требующих участия нескольких человек, рабочих организуют в звенья из двух, трех и более человек. Из звеньев составляют специализированные или комплексные бригады рабочих, возглавляемые бригадиром — передовым высококвалифицированным рабочим, обладающим организаторскими способностями и пользующимся авторитетом у членов бригады. При включении в состав укрупненной бригады мастера руководство бригадой возлагается на мастера. Наряду с обычными трудовыми функциями по своей рабочей специальности и квалификации бригадир выполняет административные функции, связанные с руководством и организацией труда в бригаде.

Бригада — коллектив рабочих одинаковых или различных профессий, совместно выполняющий единое производственное задание и несущий общую ответственность за результаты работы. Бригадная организация труда применяется в тех случаях, когда выполнение производственного задания требует одновременного участия нескольких рабочих.

Профессиональный и квалификационный состав бригады определяется содержанием и сложностью выполняемых работ. Более равномерную загрузку членов бригады и рациональное использование ими рабочего времени можно обеспечить за счет совмещения профессий или выполняемых функций. При создании бригад и организации их работы соблюдаются следующие условия:

♦ в состав бригады должны входить рабочие, совместная работа которых создает законченный продукт труда или его часть;

♦ результаты работы бригады должны поддаваться точному учету и оценке;

♦ разделение и кооперация труда в бригаде должны быть организованы так, чтобы наряду с результатами работы всей бригады можно было выявлять результаты каждого его участника.

Бригада создается приказом (распоряжением) руководителя строительной организации либо руководителя производственной единицы. Зачисление в бригаду производится с согласия работников. При включении в ее состав новых членов принимается во внимание мнение коллектива бригады.

В зависимости от применяемой формы разделения и кооперации труда, а также профессионального состава рабочих бригада может быть специализированной или комплексной.

Специализированная бригада комплектуется из рабочих одной и той же или смежных специальностей, выполняющих однородные технологические процессы (например, бригада маляров, бригада каменщиков, бригада монтажников по монтажу стальных и железобетонных конструкций). Специализация в бригаде, благодаря многократному выполнению рабочими одних и тех же операций, способствует быстрому приобретению ими производственных навыков и мастерства.

Комплексная бригада организуется из рабочих и звеньев с различной специализацией для выполнения комплекса технологически разнородных, но взаимосвязанных работ, охватывающих весь цикл работ по возведению здания. Например, для монтажа крупнопанельных зданий привлекаются монтажники, сварщики, изолировщики, бетонщики, иногда и крановщики. В составе комплексных бригад могут быть организованы специализированные звенья по выполнению отдельных процессов или операций (звено штукатуров, звено электромонтажников и т. п.). В состав укрупненных комплексных бригад там, где это целесообразно по условиям строительного производства, включаются мастер и другие инженерно-технические работники, непосредственно занятые в производственном процессе данной бригады. Преимуществом комплексной бригады является заинтересованность всех рабочих в конечных результатах труда, что способствует большей согласованности и слаженности в работе.

Для полного использования возможностей коллективных форм организации и стимулирования в достижении его высокой производительности, максимальной экономии производственных ресурсов, развития чувства бережливости и хозяйского отношения к государственной собственности в государственных организациях применяются бригадный хозрасчет и подряд.

Заработная плата рабочих является одной из составляющих общей стоимости строительства здания или сооружения.

Перед началом работ бригада получает наряд-задание — документ, определяющий вид работ, их объем, срок выполнения, заработок бригады.

В строительстве действуют две формы оплаты труда — сдельная и повременная. При сдельной оплате размер заработной платы определяется квалификацией рабочего и количеством произведенной им продукции. Понятно, что сдельная оплата стимулирует рост выработки, повышение квалификации, способствует лучшему использованию рабочего времени.

При повременной оплате заработок зависит от количества отработанного времени. Дневную ставку определяют из расчета пятидневной (40 ч) рабочей недели при средней продолжительности дня 8 ч. При расчете месячной тарифной ставки принимают число рабочих дней соответствующего месяца..

По результатам работы (например, за сокращение нормативного срока или окончание работ по какой-то части или зданию в целом) работникам может быть выплачена премия.

Наиболее распространенной системой оплаты труда рабочих бригады в строительных организациях является аккордная. При этом бригадная сдельная заработная плата и премии за основные результаты хозяйственной деятельности или средств единого фонда материального поощрения по решению трудовых коллективов и соответствующих выборных профсоюзных органов распределяются между отдельными членами бригады в зависимости от отработанных каждым рабочим времени, его тарифного разряда и с учетом коэффициента трудового участия (КТУ). Это обобщенная величина, определяемая в соответствии с принятыми между членами первичного подрядного коллектива (бригады, звена) трудового вклада отдельных работников в общие результаты работы. В качестве оценочных показателей КТУ учитывается индивидуальная производительность труда и качество работы, выполнение более сложных работ, взаимопомощь и взаимодействие в работе, соблюдение требований производственной дисциплины и др.

Пространственно организованный участок рабочей площади, на котором размещаются или перемещаются машины, материалы и приспособления, и в пределах которого группа работников (звено, бригада) или один работник (рабочий, служащий) осуществляют свои трудовые обязанности, называется рабочим местом. Часть площадки, отводимая для выполнения строи тельных процессов бригадам рабочих, является фронтом работ, звеньям бригады — делянкой. Размеры фронта работ и делянок по объему выполняемых работ должны быть не меньше сменной выработки бригады (звена).

Важнейшим показателем эффективности трудовой деятельности рабочего является производительность труда, которая измеряется по нормам выработки или времени. Норма выработки определяется количеством доброкачественной строительной продукции (смонтированных колонн, м3 каменной кладки, м2 облицовки и т. д.), выработанной за единицу времени (за I час, 1 смену и т. д.). Уровень производительности труда характеризует норма врсмсии, т. е. рабочее время, в течение которого рабочий производит единицу строительной продукции (оштукатуривает 1 м2 поверхности и т. д.).

Нормы времени и нормы выработки позволяют измерить труд каждого работника в строительстве в зависимости от способа выполнения той или иной работы.

і ‘ f, • • I ;.f V У-Ч J 1 *

Технология строительного производства

Нормы устанавливают на основании замеров выработки рабочего средней квалификации и периодически пересматривают. Изменяют нормы по мере повышения уровня производства, внедрения различных усовершенствований, способствующих росту производительности труда. Кроме «Единых норм и расценок на строительно-монтажные и ремонтно-строительные работы» имеются «Ведомственные нормы и расценки» (ВНиР). Иногда на редкие работы разрабатываются местные нормы.

Рабочим должны быть созданы необходимые условия труда, питания и отдыха. Наниматель должен обеспечить их необходимыми средствами индивидуальной защиты (специальная одежда, обувь и др.), коллективной зашитой (ограждения, освещение, вентиляция, защитные и предохранительные устройства и приспособления и т. д.) и бытовыми помещениями, предназначенными для санитарно-гигиенического обслуживания строителей в соответствии с действующими нормами в зависимости от характера выполняемых работ, ,

Техническая документация

Техническую документацию по организации строительного процесса оформляют в виде технологических карт, которые бывают типовыми или составленными для строительства определенного объекта. Типовые технологические карты составляют для отдельных видов работ при строительстве по типовым проектам и во время использования требуют уточнения (привязки) в зависимости от местных условий.

Технологические карты, разрабатываемые для определенного объекта, выполняют по рабочим чертежам и данным об условиях строительства.

Технологическая карта представляет собой единую форму в состоит из следующих разделов: область применения данной карты: организация и технология строительного процесса; организация и методы труда рабочих, технико-экономические показатели и материально-технические ресурсы.

Технологические карты с калькуляциями трудовых затрат позволяют заблаговременно регламентировать последовательность строительных процессов, применяемые средства механизации, состав бригад и организацию их труда.

На основе технологических карт по отдельным процессам разрабатывают карты трудовых процессов, содержащие указания о

методах и приемах труда, выработанные путем изучения и обобщения передового опыта.

Использование карт трудовых процессов на стройке способствует внедрению научной организации труда и повышению его производительности.

Для строительства зданий и сооружений или их комплексов разрабатываются проектные материалы, состоящие из двух частей: проект организации строительства (ПОС) и проект производства работ (ППР).

Проект организации строительства (ПОС) разрабатывает проектная организация в составе технического проекта.

Проект производства работ (ППР) разрабатывает по рабочим чертежам строительная организация для подготовительного и основного периодов строительства зданий и сооружений или пусковых комплексов. При этом учитывают основные решения ПОС, местные организационно-технические условия и указания строительных норм и правил (СНиП) на производство и приемку работ.

В ППР уточняют решения строительного генерального плана (стройгенплана), календарные сроки строительства, определяют методы выполнения строительных и монтажных процессов, потребности в материальных, энергетических, технических и трудовых ресурсах, порядок их поступления, а также мероприятия по охране труда, противопожарной защите и контролю качества строительно — монтажных работ.