Архивы за 17.09.2015

ПОЛИМЕРЫ И МАТЕРИАЛЫ НА ИХ ОСНОВЕ

14.1. Общие сведения о полимерах и их получение

Некоторые органические вещества обладают способностью образовывать очень большие молекулы из исходных коротких звеньев (радикалов). В зависимости от образующихся связей между звеньями (ионных или ковалентных) различают ионный и радикальный[8] механизмы укрупнения молекул. Макромолекулы полимеров изображают в виде элементарного звена, заключенного в скобки (например: [ — СН2—СН2—]„), где п — показатель полимеризации (число элементарных звеньев в макромолекуле).

Показатель полимеризации определяют по формуле

п = М/ т,

где М — молекулярная масса полимера; т — молекулярная масса элементарного звена.

У мономеров п = 1. Соединения с п > 1 называются олигомерами, если п мало, и полимерами, если п велико. Самые длинные из известных — макромолекулы ДНК. У них п достигает 109… Ю10.

По происхождению полимеры подразделяются на три группы: природные (целлюлоза, натуральный каучук); модифицированные, получаемые химической обработкой природных полимеров (эфиры целлюлозы, целлулоид, резина); синтетические, получаемые из мономеров.

|

Разрыв двойной связи и образование Рост Обрыв

Этилен Радикалы Макромолекула (газ) полиэтилена |

Рис. 14.1. Реакция полимеризации на примере получения полиэтилена

|

|

|

Побочный |

|

+ ИН20 |

Синтетические полимеры в зависимости от процесса их получения подразделяются на полимеризационные и поликонденса — ционные. Если радикалы образуются в результате разрыва двойных связей, то процесс укрупнения молекул называется полимеризацией (рис. 14.1). Если свободные связи образуются за счет отщепления от мономеров функциональных групп (активных концевых атомов или их сочетаний), то процесс называется поликонденсацией (рис. 14.2). При поликонденсации, в отличие от полимеризации, происходит выделение низкомолекулярных побочных продуктов. Некоторые полимеры (полиуретаны, эпоксидные смолы) получают в результате ступенчатой полимеризации (полиприсоединения). В этом случае молекулы мономера образуют вначале короткие молекулярные цепочки (преполимеры), которые затем соединяются в макромолекулы.

Реакции образования полимеров протекают в три стадии.

1. Инициирование реакции. Реакция полимеризации не начинается сама по себе. Необходимо затратить энергию для разрыва двойной связи, в результате чего образуются свободные радикалы или ионы. Это происходит под влиянием теплоты, света, радиоактивного облучения и в присутствии 0,1… 1,0 % инициаторов — веществ, содержащих в своих молекулах неустойчивые химические связи (О — О, N —N, S — S, О —N и др.), которые разрываются гораздо легче, чем связи в мономере.

В отличие от полимеризации поликонденсация происходит самопроизвольно при взаимодействии функциональных групп.

2. Рост цепи. При полимеризации происходит последователь

ное присоединение мономерных радикалов к растущей полимерной цепи по схеме [—А — ]„ + —А > [—А — ]я+При этом мак

ромолекула должна оставаться свободным макрорадикалом.

При поликонденсации происходят независимые друг от друга акты объединения мономерных радикалов и образующихся из них цепочек по схеме [—А—]х+ [-А — ]у-> [—А — ]х + у. По такой же схеме протекает реакция полиприсоединения, однако она является разновидностью полимеризации, так как активные центры образуются в результате разрыва двойных связей.

3. Обрыв цепи. Конец процесса связан с исчезновением свободной связи у последнего звена макромолекулы, например в результате присоединения вещества с одной функциональной связью: х— [— А — ]п—х.

Процесс поликонденсации может прекратиться также вследствие недостаточного количества одного из мономеров.

Асфальтовые бетоны и растворы

Асфальтовый бетон получают в результате отвердевания асфальтобетонной смеси, состоящей из битумного связующего (смесь битума и минерального порошка) и заполнителей — мелкого (песка) с диаметром зерен до 5 мм и крупного (щебня или гравия) с диаметром зерен 5…40 мм. Асфальтовые бетоны подразделяются на мелкозернистые с диаметром зерен до 15 мм; среднезернистые с диаметром зерен до 25 мм; крупнозернистые с диаметром зерен до 40 мм. Если в составе заполнителей используется только песок, то материал называется асфальтовым раствором. Асфальтовый раствор содержит обычно 9… 11 % битума по массе. Расход битума в асфальтобетонах составляет примерно 4…9%.

Асфальтовые бетоны применяются для устройства дорожных, тротуарных, аэродромных покрытий, укрепления и гидроизоляции откосов гидротехнических сооружений, для устройства полов в промышленных цехах, складских помещениях и для других целей. Асфальтовый раствор используется в основном для тех же целей, но по сравнению с асфальтобетоном он обладает более высокой деформативной способностью, что требует применения высоковязких битумов. Укладку этих материалов осуществляют чаще всего в горячем состоянии. В некоторых случаях для верхних слоев дорожных покрытий или при ремонтных работах используют холодные составы на битумных растворителях (лигроине и др.). Иногда холодный асфальт изготавливают на битумной эмульсии.

Асфальтовое связующее. Помимо битума асфальтовое связующее содержит тонкомолотый минеральный наполнитель, частицы которого рассматриваются как центры активного структуро — образования, образующие вокруг себя ассоциаты из асфальтенов и смол битума. По этой причине концентрация минерального порошка в асфальтовом связующем для битумов, богатых асфальтенами, должна быть меньше, чем для битумов, обедненных этой фракцией. Для битумов БНД-60/90 и БНД-90/130 эта концентрация равна 55… 60, а для БНД-130/200 и БНД-200/300 она составляет 65… 70 %.

Увеличение содержания минерального порошка повышают вязкость и предел текучести, а также твердость и прочность связующего. При этом снижаются деформативные свойства и удобообра — батываемость смеси, понижается адгезия. Превышение оптимального содержания минерального порошка приводит к увеличению пористости и снижению прочности асфальтобетона.

Заполнители. Чем крупнее заполнители, тем меньше расход асфальтового связующего и ниже стоимость асфальтобетона. С увеличением размера зерен возрастают прочность, твердость и теплостойкость бетона, но снижаются деформативность и удобоукла — дываемость асфальтобетонной смеси.

Твердение горячего асфальтобетона продолжается несколько часов. При охлаждении битума в нем происходят структурные изменения, связанные с постепенным выделением из переохлажденной дисперсионной среды твердых частиц с наибольшей молекулярной массой. Дисперсная система при этом увеличивает вязкость. Микроструктура битумной фазы зависит от скорости охлаждения. При медленном охлаждении происходит образование частично-кристаллической структуры. При быстром понижении температуры растет содержание стекловатой фазы, что понижает долговечность связующего.

Прочность асфальтобетона как на сжатие, так и на растяжение невысока. Если у цементного бетона прочность составляет в среднем 20…60 МПа, то у асфальтобетона при нормальной температуре — только 5… 10 МПа. С понижением температуры прочность асфальтобетона возрастает и при -15 °С может достигать 15… 20 М Па. При водонасыщении прочность асфальтобетона снижается.

Долговечность асфальтобетона определяется воздействием среды как на его органическую, так и на минеральную составляющие. В условиях атмосферы битумы быстро стареют. В условиях постоянного пребывания гидроизоляции под водой главным фактором разрушения является поглощение битумом воды и его набухание. Интенсивность этих процессов зависит от химического состава битума и минерального наполнителя и растет с увеличением количества водорастворимых веществ в битуме (особенно кислот и щелочей) и длительности контакта с водной средой. С понижением марки битума растет его водопроницаемость.

В чистых битумах диффузионное водопоглощение идет интенсивно, и уже через три года строительные битумы разрушаются. Наиболее агрессивное воздействие на битумы оказывают щелочные и кислотные растворы. Далее по агрессивности следуют морские воды, минерализованные грунтовые и пресные воды. Способность битумов противостоять действию агрессивных вод зависит от структуры битума. Чем меньше непредельных связей в макромолекулах битума, тем выше его стойкость. Для повышения водоустойчивости необходимо либо наполнить битум минеральным наполнителем, либо совместить его с полимерными добавками (см. подразд. 13.8).

Для получения коррозионно-стойкого асфальтобетона вид заполнителей и наполнителей выбирают с учетом химического состава воды-среды. Кислые породы (кварцевые пески, кварциты, гранит) нестойки в щелочной среде, в которой наиболее стойкими являются карбонатные породы. Однако последние разрушаются в кислых и углекислых водах.

Повышение долговечности асфальтобетона возможно путем создания плотной водонепроницаемой структуры. Высоконапол — ненные и плотные гидротехнические асфальтобетоны с первоначальной пористостью менее 3 % вполне водоустойчивы — их во — допоглощение через 10 лет не превышает 6%, а коэффициент размягчения (отношение пределов прочности на сжатие водонасыщенного и сухого образцов) около единицы. Пористые асфальтобетоны, наоборот, с первоначальной пористостью 3…5% постепенно разуплотняются в воде, и их водопоглощение достигает 15%, а коэффициент размягчения уменьшается до 0,5.

Опалубка для асфальтобетона не должна иметь адгезии к битуму. На металлическую опалубку наносят антиадгезионное покрытие.

Рулонные кровельные и гидроизоляционные материалы на модифицированных битумах. Битумная черепица

Кровли, выполненные с применением рубироида и пергамина, недолговечны. Это обусловлено быстрым старением битума и

загниванием картонной основы. Средняя периодичность ремонта таких кровель составляет три года. В то же время в связи с низкой стоимостью эти материалы наиболее выгодны для временных сооружений со сроком эксплуатации до пяти лет. В капитальном строительстве применяются более долговечные материалы на основе модифицированного битума.

Модифицированный битум. Модифицированный битум получают введением полимерных добавок. При этом существенно возрастают гибкость при отрицательных температурах[7], теплостойкость, эластичность, сопротивляемость усталостному разрушению, стойкость к старению. Содержание полимера в связующем обычно не превышает 30 %.

Применяются следующие модификаторы: атактический полипропилен (АПП) иногда в смеси с изотактическим (ИПП); сти — рол-бутадиен-стирол (СБС); этилен-пропилен-бутен (ЭПБ).

Качество модифицированного битума определяется:

1) совместимостью битума с модификатором;

2) количеством модификатора, достаточным для того, чтобы произошла фазовая инверсия (непрерывную среду должен образовать полимер, а битум — диспергироваться в ней в виде мельчайших включений);

3) однородностью смеси.

Битумно-полимерные рулонные кровельные материалы в 4 — 8 раз дороже, чем битумные. Однако срок их службы составляет 15…20 лет, и покрытие из них делают в два слоя (вместо 4…5 слоев битумных материалов).

АПП модифицированный битум не имеет главных недостатков битумных материалов: низкой гибкости на холоде и склонности к старению. Атактический полипропилен является побочным продуктом получения изотактического полипропилена и в отличие от последнего содержит звенья различной конфигурации (см. рис. 14.4). Молекулы изотактического полипропилена содержат звенья, отвечающие только одной из этих конфигураций. Атактический полипропилен — эластичный материал, похожий на каучук. Как у любого побочного продукта, свойства АПП варьируются в широком диапазоне. Поэтому он не нашел другого применения, кроме использования в качестве добавки к битумным связующим. Сохраняя присущие битумам высокие показатели адгезии и водонепроницаемости, АПП сообщает материалам высокую стойкость к ультрафиолетовому излучению и высокую теплостойкость (выше 120 °С).

АПП относится к пластомерам, поэтому АПП модифицированные материалы имеют эластичность и гибкость на холоде (до -15 °С) ниже, чем у СБС материалов. Сгибание их при укладке на сильном морозе может привести к образованию сетки мелких трещин.

СБС модифицированный битум получают с применением бута — диен-стирольного каучука — продукта сополимеризации бутадиена и стирола: (-СН2-СН = СН-СН2-)„-(-СН2-СНС6Н5-)ш.

Бутадиен-стирольный каучук, являясь эластомером и имея блочное строение, придает битуму очень высокую эластичность и гибкость при температурах до -25 °С. Относительное удлинение СБС модифицированного битума (без основы) достигает 1500%. По теплостойкости (90… 100 °С) он уступает АПП материалам.

В отличие от АПП модифицирования, получаемого путем простого механического смешивания, СБС модификация битума представляет также химический процесс взаимодействия молекул каучука и битума, при котором создается трехмерная сетчатая структура макромолекул полимера, обусловленная взаимодействием полистирольных блоков.

Старение СБС модифицированного битума обусловлено разрушением двойных связей в молекуле каучука, что приводит к уменьшению эластичности. АПП модифицированные битумы более устойчивы к старению, так как молекулы полипропилена не содержат двойных связей.

Гибкость является косвенным критерием качества СБС материалов. Лучшие образцы достигают гибкости до -30 °С. Материалы гибкостью выше -20 °С либо имеют недостаточное содержание полимера, либо в них использован несовместимый с СБС битум. Такие материалы быстро стареют.

ЭПБ модифицированный битум, получаемый на базе гетерополимера этилен-пропилен-бутена, сочетает в себе преимущества АПП битумов (повышенная теплостойкость и устойчивость к старению) с достоинствами СБС композиций (низкотемпературная эластичность). ЭПБ модификатор выпускается концерном Hills (ФРГ) под названием Vestoplast. Он производится в виде гранул, которые вводятся в расплавленный битум с температурой около 200°С. Чтобы повысить твердость, добавляется АПП (2…3% от массы смеси). Для обеспечения фазовой инверсии требуется добавить не менее 16 % модификатора Vestoplast.

ЭПБ модификатор имеет насыщенные связи, что обеспечивает невосприимчивость к ультрафиолетовому облучению и низкую степень окислительной деструкции. ЭПБ-материалы наиболее стойки к старению.

Свойства модифицированных битумов приведены в табл. 13.3.

Рулонные битумно-полимерные материалы. Их получают с использованием армирующей основы: стеклоткани, стеклохолста (нетканого материала из стеклянных волокон), полиэстра (нетканого материала на основе полиэфирных волокон) и некоторых других (табл. 13.4).

|

Свойства |

Окислен — ный битум |

Модифицированный битум |

||

|

СБС |

АПП |

ЭПБ |

||

|

Гибкость на холоде, °С |

5 |

-25 |

-15 |

-25 |

|

Теплостойкость, °С |

70 |

90… 100 |

120 |

120 |

|

Стойкость к старению |

— |

++ |

+++ |

+++ |

|

Эластичность |

— |

+++ |

++ |

-н- |

|

Сопротивление усталостному разрушению |

— |

+++ |

++ |

++ |

|

Способность к наплавлению |

+ |

++ |

+++ |

+++ |

|

Возможность работы с материалом зимой |

— |

+++ |

++ |

++ |

|

Примечание. «-» — неудовлетворительно; «+» — удовлетворительно; «++» — хорошо; «+++» — отлично. |

Стеклоткань обладает высокой прочностью при растяжении, но незначительным удлинением при разрыве. Характеристики полиэстера значительно лучше, но выше его стоимость. При одинаковой со стеклотканью прочности его относительное удлинение больше в 10 — 25 раз, что позволяет воспринимать деформации основания без разрушения.

Каждый вид кровельного материала выпускается в двух исполнениях: для верхнего (К) и нижнего (П) слоя кровельного ковра.

Лицевая поверхность материала для верхнего слоя защищается от воздействия солнечных лучей и кислорода воздуха чаще всего крупнозернистой (песок, гранулят кристаллического сланца и др.) или чешуйчатой (слюда-вермикулит) посыпкой. Для некоторых материалов используют алюминиевую или медную фольгу.

Нижнюю поверхность материала для верхнего слоя и обе поверхности материала для подстилающего слоя защищают от слипания в рулонах мелкозернистым песком или пылевидной посып-

|

Таблица 13.4

|

кой, если предполагается приклеивание полотнищ, а в случае наплавляемых материалов — легкоплавкой полиэтиленовой пленкой.

Рулонные материалы очень разнообразны (табл. 13.5), однако принципиальные различия между ними сводятся к виду основы и типу модификатора.

На Российском рынке представлена также продукция западных фирм: Imperbel (Бельгия); Icopal, Katepal, Lemminkainen (Финляндия); МИДА (Литва); Polyglass (Италия); Sika-Trocal (ФРГ— Швейцария) и др.

Устройство кровли из битумно-полимерных материалов. Ее осуществляют по любому сплошному (деревянному, бетонному и др.) основанию при уклонах от 0 до 45… 50° двумя способами: приклеиванием и наплавлением.

Приклеивание мастиками осуществляется либо по всей площади, либо пятнами, полосами и т. д. При выполнении «дышащей» кровли воздушные полости между кровельным ковром и основанием должны сообщаться с наружным воздухом. «Дышащие» кровли устраивают с целью удаления влаги из основания, что бывает необходимо при ремонте старых покрытий и работах в зимнее время. Удаление влаги может быть ускорено увеличением толщины воздушной прослойки, например за счет укладки первого слоя крупнозернистой посыпкой вниз, или применением перфорированного материала.

Применение растворителей для размягчения битумного слоя называется диффузионной сваркой, хотя по своей сути — это разновидность приклеивания. Применяются также материалы с клеящим слоем.

Наплавление осуществляется чаще всего с помощью газовых горелок (огневым способом). Существует также горячий безогне- вой способ с помощью оборудования инфракрасного излучения. В обоих случаях расплавляют слой модифицированного битума, нанесенного на нижнюю поверхность полотнища, и раскатывают рулон по основанию.

Мягкая битумная черепица. Мягкая битумная черепица, часто называемая гонтом или шинглсом, представляет собой небольшие листы с фигурными вырезами по одному краю, имитирующими 3…4 черепицы в форме трапеции, шестиугольника, прямоугольника или волны. Существует много цветовых решений битумной черепицы. Этот материал по своей структуре, технологии и применяемым компонентам аналогичен рулонным материалам.

Битумную черепицу можно применять на крышах любой сложности, формы и конфигурации с уклоном не менее 10°. При уклонах 10… 18° необходимо устройство подкладочного гидроизоляционного слоя, иначе возможно подтекание влаги при сильных дождях.

|

Производитель |

Материал |

Основа |

Модификатор |

Марки |

|

Компания «Т ехноНИКОЛ Ь» (Москва) |

Линокром |

Т, X или Э |

— |

ХПП, ХКП, ТПП, ткп, эпп, ЭКП, ОПП, ОКП (3,0; 4,0; 5,0) |

|

Техноэласт |

X или Э |

СБС |

||

|

Бикрост |

О, X или Т |

— |

||

|

Экофлекс |

X или Э |

АПП и (или) ИПП |

||

|

Унифлекс |

X или Т |

СБС |

||

|

Завод «Изофлекс» (г. Кириши) |

Изопласт |

X или Э |

АПП |

|

|

Изоэласт |

X или Э |

БС |

||

|

Кинепласт |

Т |

АПП + ИПП |

||

|

Мостопласт |

э |

ЭПБ |

||

|

ООО «Завод АК-Мембрана» |

Петрофлекс: «Стандарт» «Экстра» «Норд» |

Т, X или Э |

По специальной рецептуре |

П40-3,0 В40-4,5 С110-5,0 К110-5,0 |

|

Выборгский рубероидный завод |

Бикрост |

Т или X |

— |

— |

|

Бикропласт |

Т, X или Э |

АПП |

||

|

ОАО «Завод “ Филикровяя ” » (Москва) |

Филизол |

Т, X или Э |

СБС, АПП |

|

|

Гидростеклоизол |

||||

|

Фольгоизол |

|

Производитель |

Материал |

Основа |

Модификатор |

Марки |

|

Рязанский картонно — рубероидный завод |

Рубероид |

Картон |

— |

РКК, РКП |

|

Рубемаст |

Картон, X |

— |

РНК, РНП |

|

|

Стекломаст |

Т |

— |

-п, — к |

|

|

Стеклобит |

X |

— |

-п, — к |

|

|

Элабит |

Т, X или Э |

Т ермопластичный каучук |

-п, — к |

Примечание. Условные обозначения, принятые в таблице и при обозначении марок: Т — стеклоткань; X — стеклохолст; Э — полиэстер; О — спецкартон; Ф — фольга; Д — перфорированный стеклохолст; К — крупнозернистая посыпка; М — мелкозернистая или пылеватая посыпка; П — защитная пленка. Пример обозначения материалов завода «Изофлекс»: ЭКП-5,0. Здесь первая буква означает материал основы, вторая буква — вид верхнего покрытия, третья буква — вид нижнего покрытия, число — масса 1 м2 материала, кг, что численно примерно равно толщине материала, мм, так как плотность материалов близка к 1 г/см3. Пример обозначения материалов «Петрофлекс»: В 110-4,5 к «Экстра». Первая буква означает материал покрытия: В — вермикулит; К — крошка (гранит); С — гранулят (сланец); П — пленка. Первое число (110) — сила разрыва, кг; второе число (4,5) — масса 1 м2 материала, кг, или толщина, мм. Следующая буква (к) — цвет. Далее указан один из трех классов материала: «Стандарт» (гибкость -5 °С), «Экстра» (-15 °С) или «Норд» (-25 °С).

Битумной черепице не требуется высокая эластичность, как рулонным материалам. Усадка при старении локализуется в пределах каждой плитки, что не вызывает напряжений в покрытии.

В России в основном применяется мягкая черепица иностранных производителей: ICOPAL, KATEPAL, LEMMINKAINEN (Финляндия); TEGOLA (Италия), MIDA (Литва); GAF, SHINGLE (США), ОНДУЛИН (Франция) и др.

Рулонные кровельные и гидроизоляционные материалы на основе битумов и дегтей

Начало производству битумных рулонных материалов было положено в 1906 г., когда в Великобритании начал работу завод Ruberoid Building Products Ltd, на котором впервые пропитали бумагу битумом.

Рулонные кровельные материалы бывают основные и безоснбвные. Основные материалы изготавливают обработкой основы (кровельного картона, асбестовой бумаги, стеклоткани, металлической фольги) битумами, дегтями и их смесями. Безоснбвные материалы получают прокаткой смесей, составленных из органического связующего, наполнителя (порошкообразного или волокнистого) и добавок (пластификаторов, антисептиков и др.). Эти материалы выпускаются в рулонах шириной около 1 м.

Рубероид изготавливают, пропитывая кровельный картон легкоплавким нефтяным битумом с последующим покрытием одной или обеих сторон тугоплавким битумом. В состав покровных слоев вводят наполнители и добавки, в том числе полимеры, антисептики и др.

Лицевую поверхность кровельного рубероида покрывают крупнозернистой посыпкой. На нижнюю поверхность кровельного рубероида и на обе стороны подкладочного рубероида наносят мелкозернистую или пылевидную посыпку, предотвращающую слипание материала в рулонах. Кровельный картон подвержен гниению, поэтому в состав битума вводят антисептик. Рубероид марок РКК-400, РКК-350, РКЦ-400, РКП-350 (ГОСТ 10923-93) предназначен для верхнего слоя кровельного ковра, а марок РПП — 300, РПЭ-300 — для нижнего слоя кровельного ковра, на что указывает вторая буква в обозначении. Третья буква в обозначении — вид посыпки: К — крупнозернистая; П — пылевидная; Ц — цветная. Число означает плотность картона, г/м2.

Пергамин — рулонный беспокровный материал, получаемый пропиткой кровельного картона легкоплавким нефтяным битумом с температурой размягчения не ниже 40 °С. Он служит подкладочным материалом под рубероид. Используется пергамин для гидро — и пароизоляции.

Кровельный толь получают пропиткой и покрытием кровельного картона каменноугольными или сланцевыми дегтями с посыпкой обеих сторон кварцевым песком или минеральной крошкой. Толь без покровного слоя и посыпки применяют в качестве подкладочного материала при устройстве многослойных кровель, для паро — и гидроизоляции и т. д.

Гудрокамовые рулонные материалы РГМ-420 и РГМ-350 изготавливают путем пропитки кровельного картона и последующего покрытия его с обеих сторон гудрокамом. Эти материалы укладывают в многослойные кровельные ковры как на холодных, так и на горячих битумных, дегтевых и гудрокамовых мастиках.

Гидроизол — беспокровный гидроизоляционный рулонный материал, изготовленный пропиткой асбестовой бумаги нефтяными битумами. Асбестовая бумага не гниет и не набухает. Выпускается гидроизол гидроизоляционный марки ГИ-Г и кровельный марки ГИ-К (ГОСТ 7415-86).

Стеклорубероид получают нанесением битумного связующего с двух сторон на стекловолокнистый холст и применяют для верхних и нижних слоев кровли или гидроизоляции. По ГОСТ 15879 — 70 выпускают стеклорубероид следующих марок: С-РК (с крупнозернистой посыпкой), С-РЧ (с чешуйчатой посыпкой) и С-РМ (с мелкозернистой посыпкой).

Фольгоизол — двухслойный рулонный материал, состоящий из тонкой рифленой или гладкой фольги, покрытой с одной стороны защитным составом из модифицированного резинобитумного связующего. Он может быть окрашен в различные цвета атмосферостойким лаком или краской. Фольгоизол предназначен для гидроизоляционного слоя кровельного ковра плоских и водоналивных крыш зданий, устройства пароизоляции, герметизации стыков и т. д.

Фольгоизол по ГОСТ 20429 — 84 подразделяется на кровельный ФК (для верхнего слоя ковра) и гидроизоляционный ФГ (для устройства защитного покрытия тепловой изоляции трубопроводов).

Изол — безосновный биостойкий гидро — и пароизоляционный рулонный материал, получаемый из резинобитумного связующего, пластификатора, наполнителя (тонкомолотых талька, известняка и др.), антисептика и полимерных добавок. Армирующим наполнителем являются волокна асбеста. Резинобитумное связующее получают в процессе термической девулканизации утильной резины с избытком битума в течение 30 мин при температуре 180…200°С. После этого вводят наполнители. Полученную массу прокатывают на каландровых вальцах.

Достоинствами изола являются высокие растяжимость — не менее 60 %, сохраняющаяся при температуре до -15 °С и гнилос — тойкость. Изол по ГОСТ 10296 — 79 подразделяется на две марки: И-БД (изол без полимерных добавок) и И-ПД (изол с полимерными добавками).

Битумные и дегтевые эмульсии, пасты и мастики

Битумные и дегтевые эмульсии. Они представляют собой системы, в которых битум (деготь) диспергирован в воде в виде частиц размером около 1 мкм. Получение битумной эмульсии основано на способности битумных материалов образовывать с водой коллоидные растворы в присутствии эмульгаторов. В качестве твердых эмульгаторов используют известь, жирные глины, цемент, каменный уголь, сажу. В качестве жидких эмульгаторов используют ПАВ (мыла нафтеновых и других органических кислот, лигносуль — фонаты и т. д.) в сочетании с едким натром, так как устойчивые эмульсии получаются в щелочной среде.

Молекулы водорастворимых эмульгаторов адсорбируются на поверхности диспергированных в воде частиц битума или дегтя, образуя разделительный слой, препятствующий их слипанию.

Эмульсии приготавливают в специальных машинах — диспергаторах, гомогенизаторах, установках с использованием ультразвуковых колебаний. Приготовление эмульсии включает в себя: разогрев битума (дегтя) до температуры 50… 120°С, приготовление и подогрев эмульгатора до температуры 80…90°С, диспергирование связующего в растворе эмульгатора. Содержание битума (дегтя) в обычных эмульсиях составляет 50… 60 %, в пастах — 60… 70 %. Количество водорастворимых эмульгаторов в эмульсии обычно не превышает 3 %; твердых (в зависимости от вида эмульгатора) — 8… 20 %.

Битумные пасты. Они являются высококонцентрированными эмульсиями. Их получают также при использовании твердых эмульгаторов. Пасты можно разбавлять водой для получения нужной вязкости. Эмульсии и пасты применяют для грунтовки основания под гидроизоляцию, приклеивания рулонных и штучных битумных и дегтевых материалов, устройства гидро — и пароизоляционного покрытий, а также в качестве связующего вещества при изготовлении асфальтовых (дегтевых) растворов и бетонов. Мастику готовят, смешивая в мешалках периодического действия битумную пасту или эмульсию с наполнителем.

Битумные мастики. В отличие от эмульсий и паст битумные мастики содержат наполнители, которые бывают пылевидные, волокнистые и комбинированные (составленные из двух первых). Пылевидные наполнители получают из отсевов дробления диабаза, андезита, известняков, доломитов, помолом талька, кирпичного боя, различных шлаков. Используют также дисперсные породы (трепел, диатомит, мел, каолин) и вяжущие вещества (гипс, цемент, известь-пушонку). Кроме того, применяют сульфид и оксид цинка, диоксид титана, графит, газовую сажу, литопон (белый пигмент — смесь сернистого цинка и сернокислого бария). К волокнистым наполнителям относятся коротковолокнистая шлаковата, сечка стекловолокна, торфяная крошка, асбест и др. Наполнители снижают расход связующего, повышают теплостойкость и твердость мастики. Волокнистые наполнители армируют материал, увеличивая его сопротивление растяжению и изгибу.

Битумные (дегтевые) мастики бывают горячие и холодные.

Горячие мастики применяют нагретыми до 160…200°С. Горячие битумные мастики готовят варкой в специальных котлах при постоянном перемешивании. Когда температура битумного сплава достигает 160… 180 °С, в него постепенно порциями вводят просушенный и подогретый до 180…200 °С наполнитель (10… 30% от массы мастики). Варку продолжают до получения однородной массы и оседания пены. Марки горячих битумных мастик по ГОСТ 2889 — 80: МБК-Г-55… МБК-Г-100[6]. Присутствие в мастике антисептиков или гербицидов обозначают буквами А или Г (например: МБК-Г-65А или МБК-Г-85Г).

Дегтевые горячие мастики готовят на основе дегтевого связующего, составленного путем сплавления каменноугольного пека с антраценовым или каменноугольным маслом и тех же наполнителей. Марки горячих дегтевых мастик: МДК-Г-50…МДК — Г-80.

Гудрокамовая горячая мастика изготавливается из гудрокама, нефтяного битума и наполнителей и обозначается маркой МГ-Г-70. Она отличается от битумной повышенной эластичностью и адгезионной способностью.

Гудрокам — органическое связующее, получаемое при окислении гудрона или нефтебитума с антраценовым маслом в пропорции 1 : 1 при температуре 200… 250 °С. Гудрокам также получают из нефтебитума, пека и антраценового масла в пропорции 3:1:1.

Холодные мастики могут быть приготовлены на разбавленном связующем или на основе эмульгированных битумов (дег — тей).

Мастики на разбавленном связующем содержат органический растворитель, который разбавляет битум и делает его текучим.

При изготовлении мастики битум расплавляют и в варочный котел небольшими порциями при непрерывном перемешивании вводят смесь наполнителя (извести-пушонки, асбеста) с растворителем (соляровым маслом или керосином). Перемешивание продолжают до прекращения вспенивания и получения однородной массы.

Мастики, на основе эмульгированных битумов приготавливают, смешивая битумные эмульсии или пасты с минеральным наполнителем. В качестве разбавителя для таких мастик применяют воду. В отличие от разбавленных мастик эмульсионные мастики не токсичны, не имеют запаха, стоят дешевле. Их можно наносить на влажную поверхность. Однако они медленно твердеют и не пригодны для сплошного приклеивания рулонных материалов, так как вода как низколетучий растворитель при испарении не находит выхода и образует вздутия и пузыри под рулонным ковром.

Битумно-полимерные мастики. Битумно-полимерные мастики (БПМ) изготавливают на битумах, модифицированных полимерными добавками, улучшающими свойства битума. Они, так же как и битумные, бывают горячими и холодными.

Из горячих БПМ наиболее распространена битумно-бутилкау — чуковая мастика (марок МББ-Г-70 и МББ-Г-80), которую при использовании разогревают до температуры 140… 160 °С. Она применяется по бетону для мастичных кровель при уклонах до 10 %.

Перспективны горячие мастики на основе нефтебитума и низкомолекулярных атактических полиэтилена или полипропилена.

Холодные БПМ на органических растворителях («Славянка», «Гиссар-1», «Гиссар-2» и др.) являются высыхающими с содержанием сухого остатка (ССО) от 40 до 60 %. В качестве полимерного компонента используются инден-кумароновая смола, бутилкаучук, полиизобутилен и др. В состав мастик могут входить резиновая крошка, асбест, канифоль, пластифицирующие и другие добавки. Эти мастики можно наносить при отрицательной температуре.

Битумно-латексные мастики получают на основе латексов — коллоидных растворов (эмульсий, дисперсий) различных каучуков в воде.

Битумно-латексные мастики представляют собой смесь битумной эмульсии и латекса, выпускаемого заводами синтетического каучука. Наполнители не вводятся. Эмульгатор для приготовления битумной эмульсии должен обеспечить ее совместимость с латексом. В качестве латексов применяют бутадиенстирольный, дивинил стирольный, хлоропреновый, карбоксил атный, этилен — пропилендиеновый, этиленпропиленовый, нитрильный, акри — латные и др.

По сравнению с органическими растворителями латексы позволяют получать экологически менее вредные водоразбавляемые материалы.

Битумно-латексные эмульсии бывают анионные и катионные.

Анионная эмульсия очень устойчива, поэтому перед нанесением в нее вводят коагулятор (например, 5%-й раствор СаС12), чтобы обеспечить ее распад и пленкообразование в покрытии. В анионной эмульсии применяют дивинилстирольный (мастаки БЭЛ С), нитрильный (БЭЛН), хлоропреновый (БЭЛКК) и другие латексы.

Катионная эмульсия начинает коагулировать сразу после соединения битумной эмульсии с латексом, поэтому готовят ее непосредственно перед нанесением состава. Коагулятор здесь не требуется.

Битумно-латексные мастики характеризуются высоким значением относительного удлинения (400…600%) и гибкостью (от -10 до -40 °С).

Битумно-полимерные отверждающиеся мастики являются, как правило, двухкомпонентными. Они могут содержать растворители, снижающие ССО. Так, мастика «Вента» (марка МББ-Х-120) на основе нефтяного битума и бутилкаучу — ка, содержащая 75 % растворителя (ксилола, толуола), имеет ССО = 30 %. Эта мастика отверждается при добавке 0,5 % отверди — теля (парахинондиоксина).

Методы испытаний нефтяных битумов

Определение температуры размягчения прибором «Кольцо и шар».

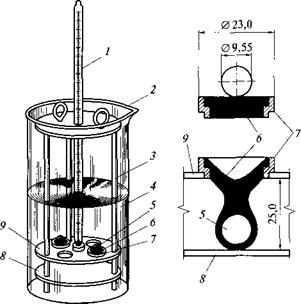

Расплавленный битум заливают в латунные кольца 7 (рис. 13.1), охлаждают и устанавливают на среднюю полочку прибора. На битум кладут стальные шарики 5 и помещают прибор в стакан с водой.

|

Рис. 13.1. Прибор «Кольцо и шар» для определения температуры размягчения битума: 1 — термометр; 2 — стеклянный стакан; 3 — стойка штатива; 4 — вода; 5 — шарик; 6 — битум; 7 — кольцо; 8 — нижняя полочка; 9 — верхняя полочка |

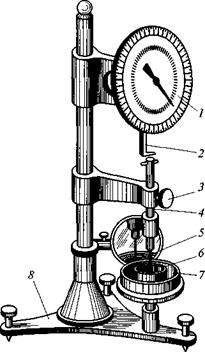

Рис. 13.2. Пенетрометр:

|

/ — лимб; 2 — кремальера; 3 — стопорная кнопка; 4 — перемещающийся стержень с грузом; 5 — игла; 6 — чашка с битумом; 7 — кристаллизатор с водой; 8 — основание

|

/ 2„

|

Рис. 13.3. Дуктилометр Дау-Смита (а) и разъемная форма (б):

1 — штифт; 2 — червячная пара; 3 — электродвигатель; 4 — кремальера (зубчатая рейка); 5— металлическая ванна; 6— вода; 7— каретка; 8— подвижная опора; 9 — неподвижная опора; 10 — измерительная линейка; 11 — шестерня; 12 —

битум

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Воду в стакане нагревают и отмечают температуру, при которой шарик, продавив битум, коснется нижней полочки прибора.

Определение глубины проникания иглы (пенетрации). Расплавленный битум заливают в металлическую форму, охлаждают и выдерживают в ванне с водой при температуре 25 °С не менее 1 ч, после чего образец в кристаллизаторе 7 (сосуде с водой, имеющей ту же температуру) ставят на столик пенетрометра (рис. 13.2). Иглу 5 доводят до соприкосновения с поверхностью битума и, нажимая на стопорную кнопку 3, дают ей погружаться в течение 5 с под весом иглодержателя с грузом и иглой 5 (100 г). Глубину проникания иглы определяют по лимбу 1 в градусах пенетрации (Г пенетрации равен глубине погружения иглы 0,1 мм).

Определение растяжимости (дуктильносте). Расплавленный битум заливают в латунные формы-восьмерки (рис. 13.3), охлаждают и выдерживают в ванне дуктилометра при температуре 25 °С в течение 1,5 ч. После этого проушины формы надевают на штифты 1, убирают боковые части форм и, включив электродвигатель, растягивают битум со скоростью 5 см/мин. Определяют длину образца, см, в момент разрыва.

Определение температуры хрупкости. Температуру хрупкости определяют прибором Фрааса, периодически изгибая металлическую пластинку с нанесенным на нее тонким слоем битума при медленном его охлаждении с помощью твердой углекислоты. Температура, при которой появляются трещины на поверхности битума, принимается за температуру хрупкости.

Марки нефтяных битумов и требования к ним приведены в табл. 13.2.

Дегти и пеки

Дегти — это вязкотекучие продукты конденсации летучих веществ, получаемых при сухой высокотемпературной перегонке различного вида топлив и других органических веществ. Дегти в зависимости от исходного сырья подразделяются на каменноугольные, буроугольные, сланцевые, торфяные, древесные и нефтяные.

Пеки являются остатками от перегонки различных органических веществ и подразделяются на дегтевые, жировые, фенольные, восковые и т. д. Дегтевые пеки, являясь остатками от перегонки соответствующих дегтей, частично проявляют свойства последних. Чем сильнее отогнан деготь и, значит, чем тверже пек, тем больше характерных дегтевых черт от теряет.

От битумов пеки отличаются преимущественно содержанием ароматических углеводородов и обилием свободного углерода, обусловливающего интенсивный черный цвет пеков. Для пеков как переохлажденных смесей характерно стекловидное аморфное строение.

Искусственные (нефтяные) битумы их свойства и применение

Нефтяные битумы по способу получения подразделяются:

1) на остаточные — полученные в остатке как при прямой перегонке нефти, мазута, гудрона, так и при крекинге нефти;

2) окисленные — полученные путем окисления кислородом воздуха (продувкой через расплав при температуре 180…300°С) различных нефтяных остатков (мазутов, гудронов, экстрактов селективной очистки масел, крекинг-остатков или их смесей);

3) смешанные — полученные смешиванием различных нефтяных остатков с дистиллятами и окисленными или остаточными битумами.

Плотность окисленных битумов ниже, а твердость и температура размягчения выше, чем у остаточных битумов. Смешиванием продуктов добиваются улучшения основных свойств битумов.

Нефтяные битумы широко используются как связующие и пленкообразующие вещества для производства лакокрасочных материалов, кровельных и гидроизоляционных мастик, рулонных материалов, а также асфальтовых растворов и бетонов.

При нагревании до сравнительно невысокой температуры (35… 130°С) битумы размягчаются и приобретают способность к вязкому течению. Битумы не имеют точки плавления; их переход из твердого состояния в жидкое происходит постепенно, по мере нагревания. Чем выше температура, тем меньше вязкость битума. Для сопоставления битумов принята условная температура размягчения, при которой битум приобретает стандартную текучесть.

Определяют температуру размягчения с помощью прибора «Кольцо и шар» (см. подразд. 13.5). Способность битума размягчаться при нагревании и отвердевать при охлаждении лежит в основе его использования в качестве связующего вещества в композиционных материалах. Другой особенностью, также предопределившей использование битума как связующего и пленкообразующего вещества, является его растворимость в органических растворителях.

В воде битумы нерастворимы и проявляют водоотталкивающие свойства. Используя эмульгаторы и соответствующую технологию, получают коллоидный раствор битума в воде (битумную эмульсию).

Битумы характеризуются высокой адгезией к металлам, кирпичу, бетону, поэтому применяются для получения приклеивающих мастик.

Материалы на основе битума обладают высокой водостойкостью и широко используются для гидроизоляции подводных и подземных частей сооружений, а также для окраски подводных частей речных и морских судов.

В условиях атмосферы из-за склонности к окислению и под действием солнечных лучей битумы быстро стареют, приобретают хрупкость, растрескиваются и дают усадку.

Старение битума происходит в основном по двум механизмам: термодистилляции и термоокислительного старения.

Термодистилляция заключается в испарении из битума летучих компонентов, что приводит к обогащению его тяжелыми фракциями, повышению температуры размягчения, охрупчиванию и усадке.

Термоокислительное старение обусловлено реакцией между кислородом воздуха и компонентами битума при воздействии теплоты и ультрафиолетового излучения. При окислении масла переходят в смолы, которые, в свою очередь, превращаются в асфальтены, карбены, карбоиды.

Необходимым условием старения битума является наличие достаточно большой площади его контакта с воздухом. Поэтому битум имеет ограниченное применение для наружных покрытий. Для подземных конструкций и под водой битумные мастики служат достаточно долго. Их целесообразно применять также в качестве приклеивающих. Последние защищены от контакта с воздухом слоем рулонного материала.

Природные битумы

Предполагают, что природные битумы образовались главным образом из нефти в результате дегидрогенизации углеводородов с образованием непредельных связей и последующей полимеризации. Образовавшиеся из масляной фракции смолы, подвергаясь, в свою очередь, окислительной полимеризации, переходили в асфальтены. Способность смол переходить в асфальтены подтверждается нагреванием их до температуры 260…300 С. Природные битумы встречаются как в чистом виде (без минеральных примесей или с незначительным их содержанием), так и в составе битуминозных горных пород. Это в основном песчаники, известняки и доломиты, поры которых пропитаны битумом. Битум извлекают из измельченной породы вываркой в кипящей воде или экстрагированием с помощью органических растворителей. Извлечение битума является целесообразным только в случае его содержания в породе, превышающего 10… 15%. Различают следующие природные битумы.

Асфальтовые битумы — пластичные, растворимые, плавкие, обладающие характерными вяжущими свойствами.

Асфальтиты — хрупкие, плохо растворимые, высокоплавкие или почти неплавкие, с сильным или слабым блеском, имеющие темную окраску от темно-коричневой до черной, растворяющиеся в сероуглероде.

Пиробитумы — нерастворимые и неплавкие, но в результате термической обработки приобретающие и растворимость, и плавкость.

Озокерит (горный воск) — масса темного цвета. Температура плавления озокерита — 65… 100°С. Его отделяют от горной породы горячей водой. Из озокерита получают церезин. Сплав озокерита, парафина и церезина употребляют для пропитки ткани, бумаги, электроизоляционных материалов при производстве резинотехнических изделий.

Плотность природных битумов составляет 1 050…1 150 кг/м3; температура размягчения — 110… 210 °С.

БИТУМЫ, ДЕГТИ И МАТЕРИАЛЫ НА ИХ ОСНОВЕ

Битумы — это смолообразные термопластичные вещества, переходящие в вязкотекучее состояние при нагревании до 80… 180 °С и способные к пленкообразованию без химических превращений.

Битумы представляют собой сложную смесь высокомолекулярных углеводородов и их соединений с кислородом, азотом, серой (элементарный состав: СХНУ — (02; N; S)). Содержание в битуме С составляет 75…85; Н — 8,0… 11,5; О — 0,2…4,0; S — 0,5…7,0; N — 0,2…0,5%.

Для определения группового (фракционного) состава битума используют разделение веществ по температуре кипения или избирательному отношению к растворителям. Согласно Ричардсону в битумах различают следующие фракции (в порядке увеличения молекулярной массы и снижения растворимости в органических растворителях): петролены, мальтены, асфальтены, карбены и карбоиды.

Петролены и мальтены — жидкие маслянистые вещества, растворимые в петролейном эфире, четыреххлористом углероде (СС14) и сероуглероде (SC2). С повышением их содержания в битуме растет его пластичность, растяжимость и адгезия, снижаются твердость и температура размягчения.

Асфальтены — твердые, неплавящиеся хрупкие вещества, не растворимые в петролейном эфире, но растворимые в четыреххлористом углероде и сероуглероде.

Карбены — твердые вещества, не растворимые в петролейном эфире и четыреххлористом углероде, но растворимые в сероуглероде.

Карбоиды — твердые вещества, не растворимые в органических растворителях. При повышении содержания в битуме асфальтенов, карбенов и карбоидов растут твердость, хрупкость, температура размягчения битума, снижается его растворимость. Содержание карбенов и карбоидов в битуме невелико (0,5…0,8 %), поэтому их часто относят к асфальтенам.

Битумы рассматривают как сложную коллоидную систему, в которой дисперсионной средой является маслянистая часть (петролены и легкие мальтены), а коллоидной фазой — асфальтены. Смолы (тяжелые мальтены) играют роль стабилизатора, частич-

|

Таблица 13.1

|

но адсорбируясь на коллоидах. Свойства компонентов битума (по В. А. Успенскому) представлены в табл. 13.1.