Архивы за 25.09.2015

ВИДЫ СООРУЖЕНИЙ. ОСОБЕННОСТИ ВОЗВЕДЕНИЯ

При строительстве гражданских и промышленных зданий, а также инженерных сооружений, как правило, отдельно выделяется этап возведения подземных сооружений, как отдельно расположенных (коллекторы, емкости и т. п.), так и составляющих подземную часть зданий и сооружений (основания, фундаменты, подвалы и т. п.).

При их возведении используются не применяемые в надземном строительстве организационные решения и технологические схемы, специальная техника и оборудование (буровая, сваепогружающая и т. п.)

1. Земляные (грунтовые) сооружения:

— основания (естественные, закрепленные, искусственные);

— выемки (котлованы, траншеи, шпуры, скважины);

— обратные засыпки;

— горизонтальные подземные проходки для инженерных коммуникаций.

2. Подземные части зданий:

— фундаменты строительных конструкций;

— фундаменты под технологическое оборудование;

— подвалы и цокольные этажи;

— подземные этажи;

— приямки, лотки, коллекторы.

3. Подземные инженерные сооружения:

— резервуары: открытые и закрытые; железобетонные и

стальные; для воды, жидких отходов, ГСМ;

— транспортные и водоотводящие туннели;

— инженерные коммуникации (водопровод, газ, канализация, электроснабжение, связь);

— дренажные системы (вертикальные, горизонтальные);

— анкерные устройства (постоянные, временные).

Основания — это напластования грунтов, которые воспринимают нагрузку от здания или сооружения. Различают основания естественные, сложенные природными грунтами и искусственные, когда природные грунты заменены или закреплены и их свойства улучшены тем или иным способом (уплотнением, закреплением и т. и.).

Фундаменты — несущие конструкции для передачи всех видов нагрузок от здания или сооружения на основание.

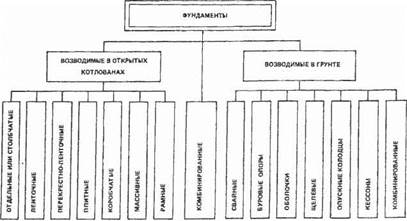

По организации работ по их возведению все виды фундаментов можно разделить на две большие группы:

— фундаменты, возводимые в открытых котлованах;

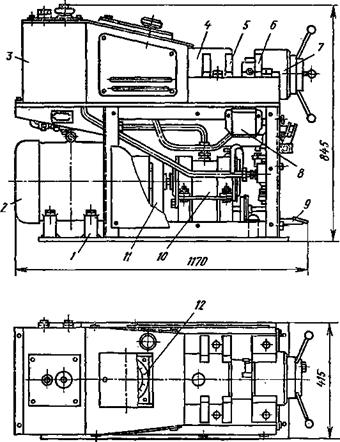

— фундаменты, устраиваемые без отрывки котлованов (свайные, щелевые, буровые, тонкостенные цилиндрические оболочки, опускные колодцы и кессоны) (рис. 1.1).

Фундаменты, возводимые в открытых котлованах, широко распространены в строительстве.

Отличительной особенностью фундаментов, возводимых в открытых котлованах, является передача нагрузки на грунт почти всегда через плоскую горизонтальную подошву. В этом заключается простота их возведения. Однако такая передача нагрузки не всегда оправданна с точки зрения работы системы основание — фундамент.

К фундаментам, возводимым в открытых котлованах, относятся следующие виды фундаментов мелкого заложения: столбчатые (отдельностоящие), ленточные, перекрестно-ленточные, плигные (сплошные), массивные, рамные, коробчатые.

|

Рис. 1.1. Классификация фундаментов зданий и сооружений |

Столбчатые фундаменты представляют собой столбы с развитой опорной частью, передающие на грунт нагрузки от колонн и стен здания. Иногда такие фундаменты выполняют в разбуриваемых полостях в массиве грунта.

Ленточные фундаменты выполняют под стены или колонны. Они могут быть из монолитного и сборного железобетона. При устройстве подвалов ленточные фундаменты служат стенами подземной части.

б

Перекрестно-ленточные фундаменты устраивают под колонны на неоднородных и структурно-неустойчивых грунтах.

Плитные (сплошные) фундаменты устраивают под всем сооружением в виде безбалочных или ребристых конструкций.

При больших нагрузках вместо плитных фундаментов устраивают из монолитного железобетона коробчатые фундаменты.

Массивные фундаменты представляют собой бетонный или железобетонный массив, форму и размеры которого принимают в зависимости от наземной части сооружения или машины, устанавливаемых на фундамент.

Массивные фундаменты устраивают под сооружения башенного типа (телебашни, водонапорные башни, трубы др.), доменные печи, мостовые опоры, технологическое оборудование.

По степени сборности фундаменты подразделяют на сборные, монолитные, сборно-монолитные. К сборным относятся фундаменты, монтируемые из готовых элементов (плит, блоков, стоек, балок, оболочек) заводского изготовления.

Монолитные фундаменты выполняют непосредственно на строительной площадке путем бетонирования в опалубке или непосредственно в грунте.

Сборно-монолитные фундаменты выполняют из сборных элементов и монолитного бетона.

Без отрывки котлованов возводятся фундаменты глубокого заложения, в том числе свайные, тонкостенные оболочки, буровые опоры и столбы, опускные колодцы, кессоны и стены в грунте.

В этом случае значительные нагрузки передаются фундаментами через подошву и боковую поверхность. Или фундаменты прорезают все верхние слабые слои грунта и передают нагрузку на скальный грунт (каменные породы).

Свайные фундаменты включают сваи и ростверк, объединяющий сваи в верхней части. Сваи устраивают путем погружения в грунт готовых конструкций из забивных свай или изготовлением в проектном положении (набивные сваи).

При возведении фундаментов глубокого заложения и подземных сооружений наибольшее применение находят следующие технологии: опускная, буровая и «стена в грунте».

Опускная технология применяется при возведении тонкостенных оболочек, колодцев и _ кессонов. Буровая технология используется при устройстве фундаментов в виде опор и столбов на большую глубину.

В последние годы в области фундаментостроения применяют способ возведения фундаментов и подземных частей зданий в траншеях, заполненных тиксотропным глинистым раствором, так называемая технология «стена в грунте».

ЗАПОЛНИТЕЛИ

Заполнители для тяжелых бетонов

Для тяжелого бетона должны применяться:

а) в качестве мелкого заполнителя — природные пески или пески, полученные при дроблении твердых и прочных горных пород;

б) в качестве крупного заполнителя — гравий или щебень из плотных и не подвергнувшихся выветриванию пород с гарантированной прочностью при сжатии: изверженных пород — не менее 800 кг/см2, а осадочных и металлургических — не менее 300, 500 и 600 кг! см2 для бетонов марок соответственно до 200, 300 и 400. Га — рантированная прочность породы определяется в соответствии с •действующими ГОСТами, техническими условиями и инструкциями на разработку и опробование нерудных материалов.

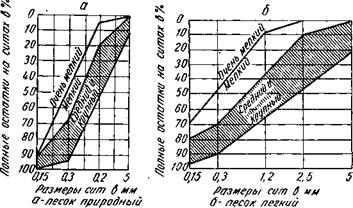

Песок для бетонных и железобетонных конструкций должен удовлетворять требованиям ГОСТ 2784-50 и 2778-50 и должен иметь: содержание отмучиваемых примесей не более 5*Vo по весу, набухание не более 5% к объему, соединений серы не более l<Vo ПО весу в пересчете на SO3, слюды не более 0,5% по весу, малое содержание органических примесей (не темнее светло-желтого эталона) и определенный зерновой состав (рис. 23).

|

Рис. 23. Графики зернового состава песков |

Применяется главным образом песок с объемным (насыпным) весом от 1 400 до 1 600 кг/м3, при этом для бетонов марки 150 и выше — не менее 1500 кг/м3.

Классификация песка (удаление частиц мельче 0,5—0,6 мм, с которыми к тому же уходят и загрязняющие его примеси) способ — ствует значительному повышению прочности бетона и снижению Расхода цемента.

г Г р а в и й природный должен удовлетворять требованиям 10СТ 2779-50 и 2778-50, иметь пустотность не более 45%, содержа

ние слабых зерен не более ІДО/о, содержание отмучиваемых примесей не более 2% по весу, содержание соединений серы (в пересчете на S03) не более Wo по весу и определенный зерновой состав (рис. 24).

Для изготовления железобетонных изделий может употребляться лишь сортовой гравий — особо мелкий с размерами зерен от 3

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

Применение природной гравийно-песчаной смеси без рассева не допускается.

Щ е б е нь из естественного камня должен удовлетворять требованиям ГОСТ 2780-50 "и 2778-50.

Основные требования к щебню для железобетонных конструкций по прочности, содержанию соединений серы и зерновому составу те же, что и к гравию. Кроме того, требуется, чтобы исходная порода в насыщенном водой состоянии имела прочность не менее 150% от марки бетона, и во — допоглощение щебня было не более 5% от веса. Наиболее распространен щебень, получаемый дроблением твердых горных пород, имеющий объемный (насыпной) вес от 1 300 до 1 600 кг/м3.

Щебень шлаковый из металлургических шлаков должен удовлетворять требованиям ГОСТ 5578-50, 2778-50 и У 65-50 МСПТИ («Указания по применению шлаковых заполнителей в бетоне и железобетоне»). Материалом для шлакового щебня, могут служить мартеновские, ваграночные и прочие металлургические шлаки, проверенные на отсутствие распада. Объемные веба щебня из металлургических шлаков колеблются от 1 300 до 1 800 кг/м3, составляя в среднем 1 400 кг/м3 для доменных и до 1 800 кг/м3 для мартенов — ‘ ских и ваграночных шлаков.

Требования к материалам для жестких бетонных смесей не отличаются от требований к материалам для подвижных смесей. Рекомендуется, однако, ограничивать содержание в песке пылевидных

фракций, определяемых отмучиванием, до 3%, а в крупном заполнителе — до Wo по их весу.

Прочность заполнителя. Зарубежными экспериментальными исследованиями, а также работами канд. техн. наук £ С Гордона, проведенными во ВНИИЖелезобетоне, установлено, что: •

а) при прочности бетона до 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше не влияет на прочность бетона;

б) при прочности бетона выше 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше уже оказывает влияние на прочность бетона;

в) при прочности бетона выше прочности породы крупного заполнителя последняя всегда оказывает большое влияние на прочность бетона.

Из этого может быть сделан предварительный вывод, что прочность породы щебня для экономичных высокопрочных бетонов должна быть не ниже двукратной прочности бетона.

Действующая в настоящее время методика определения прочности каменной породы, перерабатываемой в щебень, является условной и не дает действительной прочностной характеристики щебня. Поэтому оценку эффективности применения того или иного его вида в бетоне высокой прочности наиболее правильно производить по результатам испытания заполнителей статическим сжатием в том состоянии, в котором они находятся в бетоне. Такие испытания могут и в необходимых случаях должны выполняться потребителями крупного заполнителя (ГОСТ 2778-50). При испытании гравия или щебня по ГОСТ 2778-50 необходимо, чтобы прочность каменной породы была выше, чем прочность бетона.

При прочих равных условиях из распространенных видов крупного заполнителя гранитный щебень обычно обеспечивает наибольшую прочность бетона.

На прочность бетона, кроме породы заполнителя, влияет его структура — сцепление поверхностных слоев материала заполнителя с его ядром и свойство поверхности заполнителя — сцепление ее с цементным камнем. В последнем случае могут оказать влияние коэффициенты линейных деформаций щебня и гравия в бетоне.

Если они существенно отличаются от коэффициентов линейного расширения раствора и бетона, то при изменении температуры (особенно знакопеременной), попеременном увлажнении и высыхании бетона в нем возникают напряжения, которые вместе с напряжениями от внешних сил могут способствовать ускорению разрушения бетона.

Зерна крупного заполнителя могут быть по-разному размещены в ‘растворе. В одном случае соседние зерна разделяются толстым слоем раствора, как бы плавая в нем, а «в другом случае между ними будет тонкий его слой, т. е. они как бы контактируются между собой. В зависимости от того и другого расположения будут различны и требования, предъявляемые к прочности крупного заполнителя. В первом случае прочность его не играет большой роли в прочности бетона, так же как и сцепление крупного заполнителя с раствором не является решающим. При контактном же расположении крупного заполнителя прочность бетона уже в большей степени зависит от прочности заполнителя и сцепления его с раствором, а поэтому в данном случае применение окатанного гравия будет менее желательно, чем щебня с шероховатой поверхностью.

Зерновой состав крупного заполнителя. Заданная жесткость бетонной смеси на гравии, как правило, может быть получена с меньшим расходом цемента, чем на щебне. Однако в малоподвижных и жестких смесях с предельной крупностью зерен гравия до 20 мм обычный пластифицирующий эффект его отсутствует, и водопотребность бетона на гравии такая же, как и на гранитном щебне.

Важным условием при выборе крупного заполнителя для высокопрочного бетона является отсутствие в щебне зерен пластинчатой (лещадной) и игольчатой формы, которые всегда ухудшают структуру и свойства бетона; количество таких зерен должно быть не более 15%.

Зерновой состав заполнителей имеет. более важное значение для бетонов из жестких смесей ввиду их особой чувствительности к изменениям состава бетона.

В составе бетона соотношение между разными размерами зерен крупного заполнителя может быть следующим: при предельной

крупности зерен до 15 мм зерен размером 5(3)—10 мм—50%, при предельной крупности зерен 20 мм зерен размером 5(3)—10 мм— 40®/с, а при предельной крупности зерен 40 мм зерен размером 5(3) —10 мм—25% и размером 10—20 мм—25|®/о. В отдельных случаях в соответствии с условиями производства допускается применение щебня или гравия в виде смеси двух смежных фракций. В целях улучшения гранулометрического состава возможно применение смеси щебня и гравия или смеси естественного песка с песком, полученным при дроблении камня.

Крупность гравия и щебня не должна превышать 7я размера наименьшего сечения конструкции и ZU наименьшего расстояния между стержнями арматуры. Для изделий с толщиной стенок 25— 35 мм предельная крупность зерен должна быть не более 10—15 мм.

Наибольшая допустимая крупность заполнителя для тяжелого бетона устанавливается в каждом отдельном случае в зависимости от размеров и армирования конструкций и должна быть максимальной. Ориентировочно она может назначаться по табл. 3.

Чистота и влажность крупного заполнителя оказывают заметное влияние на прочность бетона. Промывке крупных заполнителей в ГДР, Чехословакии и других странах уделяется большое внимание. Данные опытов советских и заграничных лабораторий показывают следующее:

а) промывкой крупных заполнителей повышается прочность бетона и может быть снижен расход цемента в бетоне ввиду улучше

ния укладываемое™, вследствие освобождения заполнителя от пыли, ила и т. п., обычно поглощающих воду;

’б) использование в бетоне влажных крупных заполнителей без ■учета этой влажности снижает его прочность. Сухие заполнители всасывают воду из бетонной смеси, что способствует уплотнению слоев цементного камня, окружающих заполнители, а это повышает прочность бетона. Поэтому промытые крупные заполнители следует загружать в бетономешалку в естественно-сухом состоянии.

Таблица 3

Предельная крупность заполнителей

|

Размер зерен гравия или щебня в мм

Зимой в качестве крупного заполнителя целесообразно применять щебень, так как он не требует промывки.

Значительная запыленность известкового щебня может быть следствием перетирания его при перевозке и перевалке; кроме того, крупный заполнитель может оказаться запыленным после длит ель — ного хранения в местах с большим содержанием пыли в воздухе. Поэтому иногда (при условии технико-экономического обоснования) может оказаться полезной вторичная промывка крупного заполнителя перед его применением.

В качестве заполнителей для растворов, из которых образуются отделочные обрабатываемые поверхности изделий, применяются известковая пыль, зола ТЭЦ, кирпичная мука. Пылевидные материалы должны полностью проходить через сито с размером отверстий 3 мм и давать остаток на сите с 900 отв/см2 не более 50%.

Основные виды техники для монтажа большепролетных зданий

Грузоподъемные механизмы. Они разделяются на две группы с і ационарные и передвижные.

1.3.1. Стационарные механизмы

Стационарные: лебедки, полиспасты, системы домкратов,

монтажные мачты (рис. 1.3), шевры (А-образные мачты, рис. 1.4), порталы (рис. 1.5).

Достоинства простота устройства, сборки и разборки; низкая стоимость механизма; возможность доставки и установки в любое место, возможность подъема тяжелых элементов (десятки и сотни тонн).

Недостатки, малая зона действия (до 10 м).

Применяются; в стесненных условиях, при большой единичной массе конструкций, при невозможности использования иных механизмов

Для подъема единичных элементов, масса которых превышает і рузоподъемность имеющихся в наличии кранов, применяют специальные і рузоподъемные механизмы: монтажные мачты, порталы, шевры,

фермоподъемники.

|

Монтажные мачты применяют при подъеме в проектное положение тяжелых ригелей рам мостовых технологических кранов, при монтаже блоков структурных конструкций.

В комплект монтажного мачтового подъемника входят: монтажные мачты, вантовые системы для закрепления мачт к якорным устройствам, системы подъема полиспастов с блоками и лебедками Монтажные мачты имеют решетчатую, трубчатую или коробчатую конструкцию. Высота их составляет 30…60 м, грузоподъемность — 50…30 т, форма поперечного сечения — круглая, треугольная, квадратная, прямоугольная.

Мачты имеют поворотный оголовок, опорная часть мачты соединена с нижней секцией мачты сферическим шарниром.

На рисунках 1.3 (в) и 1.3 (г) приводится схема решетчатой мачты грузоподъемностью 130,0 т. Мачты устанавливаются вертикально и удерживаются в рабочем положении четырьмя вантами, которые закрепляют одним концом к оголовку мачты, а другим — к якорям. Сферический шарнир в нижней части позволяет поворачивать мачту без перестановки вант и наклонять мачту на угол до 12° от вертикали.

Гсшегчатые мачты состоят из нижней и верхней пирамидальных и III і кольких средних секций, соединенных болтами с помощью мплллических планок. Верхние и нижние секции имеют отводные блоки над направления сбегающих ниток грузового полиспаста.

Применяются схемы механизации монтажа с применением для иснн. ема блоков двумя мачтами и четырьмя мачтами.

В практике производится трансформирование монтажных мачт в iipvi не монтажные средства — шевры, порталы Шевр представляет собой А — ипрланую раму (рис. 1.4), состоящую и і двух мачт, верхние секции которых соединены в один оголовок.

В практике производится трансформирование монтажных мачт в iipvi не монтажные средства — шевры, порталы Шевр представляет собой А — ипрланую раму (рис. 1.4), состоящую и і двух мачт, верхние секции которых соединены в один оголовок.

Нижние секции мачт шарнирно соединены с опорными элементами, і скипи мачт и оголовок шевра имеют в стыках квадратные сечения і фланцами, соединенными болтами II, целой шевра осуществляется и. нпами, закрепленными анкерами и пінащенными полиспастами, подъем іруча — грузовыми полиспастами, скрепленными к оголовку шевра.

Нижние секции у основания мачт і оединены перемычкой

|

Применяются стационарные и передвижные шевры. Стационарные обычно не имеют рамы, а ванты или полиспасты закрепляются непосредственно к якорям. Передвижные шевры имеют горизонтальную Iыму, на один край которой опирается шевр, а к другому крепятся канатные тяги. Устойчивость такого шевра обеспечивается контргрузом, расположенным на раме, или закреплением горизонтальной рамы к якорю Грузоподъемность шевров обеспечивает подъем элемента массой

расчаливаются в плоскости портала наружу или имеют связи внутри Точки закрепления боковых расчалок на земле должны располагаться на одной оси и на одной высоте с опорными шарнирами портала.

В этом случае длина расчалок при наклоне портала не будет меняться. В плоскости подъема портал расчаливается полиспастами, что позволяет наклонять его в обе стороны от вертикали

В этом случае длина расчалок при наклоне портала не будет меняться. В плоскости подъема портал расчаливается полиспастами, что позволяет наклонять его в обе стороны от вертикали

Схема монтажного портала грузоподъемностью 550 т с высотой мачт 43,2 м приводится на рис. 1.5 Ноги (мачты) портала опираются на башмаки, соединенные с ними с помощью горизонтальных осей, обеспечивающих поворот портала при его монтаже и при изменении вылета в период выполнения монтажных работ.

На ригеле портала установлено два полиспаста, причем располагают их ближе к мачтам, чтобы уменьшить изгибающий момент в ригеле Стойки портала выполняют, как и монтажные мачты, из труб.

В случае качающегося портала горизонтальный ригель соединяется с вертикальными стойками (мачтами) горизонтальными шарнирами. В момент наклона портала за счет шарниров ригель постоянно остается в одном и том же положении и в нем не возникает моментов от кручения В качающихся порталах шарнирный низ мачт раскрепляют расчалками или устанавливают на фундаменты, чтобы предотвратить его сдвиг. На ригель установлены четыре лебедки типа ЛМН-12, передающие через 16- канатные полиспасты тяговое усилие на две траверсы грузоподъемностью 275 т каждая (рис. 1.6).

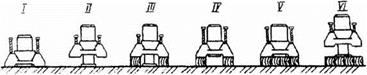

Ленточный фермоподъемник Фермоподъемник — это монтажный и> >1> і ал, у которого вместо грузовых полиспастов установлена мп. жлическая лента сечением 100×10 с отверстиями, а грузы поднимают с помощью гидравлических домкратов, поочередно закрепляя их на ленте itip ) Ленточным подъемником поднимают грузы массой более 1000 т І’ні юта ленточного подъемника (фермоподъемника) детально рассмотрена при описании технологии монтажа сборных оболочек методом м игр шкального подъема».

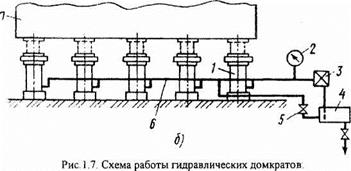

Гидравлические домкраты служат для подъема крупногабаритных и тжелых грузов и конструкций. Под давлением жидкости, подаваемой в цилиндр с помощью приводного или ручного насоса, поршень домкрата (инок) выдвигается и поднимает груз на нужную высоту.

|

|

|

а — реверсивного; б — пяти домкратов от одной станции 1 — гидравлический домкрат; 2 — манометр; 3 — насос, 4 — масляный бак, 5 — кран, 6 — трубопровод; 7 — поднимаемый груз; 1-1V — положения домкрата |

При монтаже вантовых покрытий применяют специальные і идравлические домкраты, которые по назначению разделяются на и писающие и тянущие Толкающие домкраты мощностью 50… 500 т работают только в вертикальном рабочем положении. Они имеют один недостаток — у них отсутствует механизированный обратный ход поршня I имущие домкраты предназначены для вытяжки, испытания и натяжения канатов и пучков высокопрочной проволоки.

Перед началом работы домкраты осматривают: проверяют

стопорные приспособления у винтовых и реечных домкратов, исключающие возможность выхода из корпуса винта или рейки; форму опорных поверхностей головок (груз не должен соскальзывать с головки); устройства, препятствующие самопроизвольному опусканию груза. Кроме того, в гидравлических домкратах контролируют соединение, в котором возможна утечка жидкости.

Схема работы пяти гидравлических домкратов от одной станции представлена на рис 1 7. Гидравлические домкраты 1 устанавливают строго вертикально на выверенную поверхность. Все домкраты соединяют трубопроводами 6, на которых около насосной станции устанавливают манометр 2. Масло по трубопроводам через насосную станцию подается из масляного бака 4. Для спуска масла из домкратов предназначен кран 5 Поднимаемый груз 7 должен равномерно опираться на все домкраты. Преимущество данной схемы состоит в том, что давление на все домкраты подается равномерно.

Освобождение домкратов из-под поднятого груза и их перестановка выполняются лишь после надежного закрепления груза в поднятом положении или укладки его на устойчивую шпальную клетку.

Гидравлические домкраты должны быть оборудованы приспособлениями (обратный клапан, диафрагма), обеспечивающими медленное и равномерное опускание штока домкрата или его остановку при повреждении масляной грубопроводной системы.

Резка и гибка арматурных стержней и сеток

Арматурные стержни диаметром от 10 до 40 мм из стали классов A-І, А-И, A-III, A-IV, A-V, Ат-IV, At-V и At-VI, поставляемой в прутках, режут на приводных станках, механизированных ручных ножницах, а также комбинироманных пресс-ножницах, на которых заготавливают также уголки, пластины и другие прокатные детали.

Перед резкой чистка и правка стержней не требуется. Оборудование для механизированного и автоматизированного выполнения этих операций не выпускают. Для полного исключения трудоемких ручных операций необходимо принимать меры, чтобы при транспортировании, складировании, хранении и переработке предохранять стержневую арматуру от искривления, коррозии и загрязнений. При необходимости стержни можно очищать от ржавчины и загрязнений стальными щетками, а править на приводных станках для гибки арматуры.

Стержневая арматурная сталь поступает с металлургических заводов в прутках длиной от 6 до 12 м и ее приходится разрезать на более короткие стержни в соответствии со спецификацией арматуры железобетонных конструкций. Для армирования массовых железобетонных изделий типа обычных и предварительно напряженных плит покрытий и перекрытий, стеновых панелей с большим объемом стержневой арматуры одинаковой длины, диаметра и класса металлургические заводы могут поставлять эти стержни в мерных длинах, не требующих резки. Помимо снижения трудовых затрат на переработку стали исключение операции резки позволяет сократить до минимума количество отходов стержневой арматуры. Массовые стержни длиной от 1 до 5 м можно также нарезать из мерных стержней, заказываемых на металлургическом заводе, длиной от 6 до 12 м, кратной длине заготовки.

Длина арматурных стержней, заготовляемых из прутковой стали, должна соответствовать требованиям ГОСТ 10922—75, предъявляемым к предельным отклонениям габаритов арматурных изделий. Заготовленные стержни должны быть прямыми, без заусениц и загибов по концам. Отклонения от прямолинейности стержней на 1 м не должны превышать 6 мм.

Станки для резки арматуры по принципу работы можно разделить на две группы: с механическим приводом СМЖ-172А,

СМЖ-322, с гидравлическим приводом СМЖ-133, СМЖ’175 и СМЖ-214.

|

|

Механические станки отличаются более высокой производительностью благодаря непрерывному циклу действия. Однако эти станки неудобны в технологических линиях, так как медленно останавливаются после единичного реза арматуры. Производительность гидравлических станков ниже, но они позволяют производить единичные резы арматуры. Существенный недостаток гидравлических станков — утечка масла из гидроцилиндров.

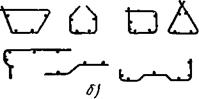

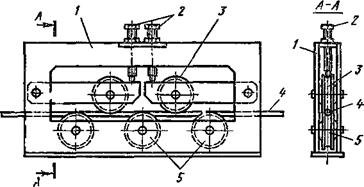

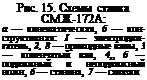

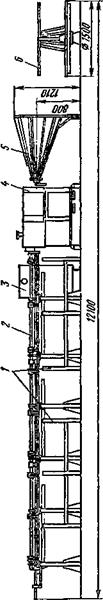

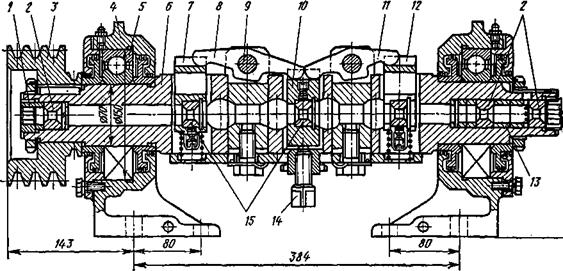

Станок СМЖ-172А (рис. 15) с электромеханическим приводом мощностью 3 кВт наиболее распространен в арматурных цехах ц на стройплощадках. Этот станок предназначен для резки арматурной стали класса A-І диаметром до 40 мм и класса А-Ш диаметром до 25 мм.

Станок состоит из станины б, установленной на салазках 7, электродвигателя 1, приводных валов 2 и 8, коленчатого вала 3, подвижного 4 и неподвижного 5 ножей. Арматурную сталь режут при поступательно-возвратном движении ножа 4, соединенного маховиком с коленчатым валом 3. Коленчатый вал приводится во вращение электродвигателем 1 через приводные валы 8 и 2 и систему передач. Число ходов ножа в минуту равно 33.

К недостаткам этого станка относится недостаточная прочность кулисы, корпуса и ножей, не позволяющих резать основную стержневую арматуру заводов железобетонных изделий класса А-Ш диаметром до 40 мм.

Станок СМЖ-322 с электромеханическим приводом мощностью 3,5 кВт наиболее эффективен по прочности и производительности. Этот станок позволяет резать арматурную сталь диаметром до 40 мм всех марок и классов, применяемых на заводах

железобетонных изделий. Подвижный нож в этом станке также совершает возвратно-поступательное движение от коленчатого вала. Число ходов ножа в минуту равно 39.

Станок СМЖ-133 (рис. 16) с гидравлическим приводом применяют для резки стержней диаметром до 40 мм класса A-III. Мощность станка 5,5 кВт. Горизонтальный подвижный нож 5 снабжен гидравлическим приводом. Держатель подвижного ножа соединен с поршнем гидроцилиндра 4. Положение неподвижного ножа 6 регулируют винтовым устройством 7. Это позволяет резать арматурную сталь различных диаметров при наименьшем ходе поршня. Станок удобен и надежен при эксплуатации в технологических линиях по безотходной сварке и мерному раскрою

|

Рис. 16. Станок СМЖ-133: 1 — рама, 2 — электродвигатель, 3 — масляный бак* 4 — гидроцнлиндр, 5, 6 — подвижный и неподвижный ножи* 7 — устройство для регулирования зазора между ножами, в —гидрораспределитель, $ — педаль, /0 —насос гидравлической системы, tt — упругая муфта, 12 — манометр |

стержневой арматуры. Однако при заготовке относительно • коротких стержней длиной до 2 м он сдерживает производительность линии из-за медленного хода ножа, которая равна 10…15 ходам в минуту.

Станок СМЖ-175 (рис. 17) позволяет резать арматурную сталь диаметром до 70 мм. Станок оборудован подвижным ниж-

|

Рис. 17. Станок СМЖ-175 для резки арматурной стали: / — электродвигатель, 2 — трубопровод гидравлического привода, 3 — масляный бак, 4 — пульт управления, 5 — кожух, 6 — держатель неподвижного ножа, 7 —корпус станка, в — отверстие для пропуска разрезаемого стержня, 9 — ролик для облегчения подачи стержня, 10— нижняя часть корпуса, 11 — рама, 12 — насос гидравлической системы |

ним ножом, перемещаемым от гидравлического привода в вертикальном направлении. Верхний неподвижный нож укреплен на корпусе станка в держателе 6. В нижней части 10 корпуса расположен цилиндр с поршнем, на выдвижном штоке которого крепят подвижный нож. Мощность станка 7,5 кВт, число ходов ножа в минуту 3…6.

Станок целесообразно применять в цехах, выпускающих параллельно с арматурными изделиями сборных железобетонных конструкций товарную арматуру для монолитного железобетона. Чтобы рационально использовать станок при резке арматуры диаметром до 25 мм, следует оснастить его широкими рольгангами, упором и прижимным приспособлением, позволяющими одновременно резать несколько стержней. Прижимное приспособле-

|

Класс |

Число стержней при диаметре стержней» мм |

Тип станков |

Класс |

Число стержней при диаметре стержней, мм |

|||||||||||

|

Тип станков |

стали |

стали |

|||||||||||||

|

10 |

16 |

25 |

32 |

36 |

40 |

10 |

16 |

25 |

32 |

36 |

40 |

||||

|

А-1 |

6 |

4 |

2 |

1 |

1 |

. |

А-1 |

8 |

5 |

3 |

2 |

1 |

1 |

||

|

СМЖ-172А |

А-И |

5 |

3 |

1 |

1 |

— |

— |

||||||||

|

A-III |

5 |

3 |

1 |

— |

— |

— |

A-І I |

6 |

4 |

2 |

1 |

1 |

1 |

||

|

А-1 А-П |

6 5 |

4 3 |

2 2 |

1 1 |

1 1 |

1 1 |

СМЖ-175 |

А-Ш |

6 |

4 |

2 |

1 |

1 |

1 |

|

|

СМЖ-322, СМЖ-133 |

A-І II A-IV, At-IV |

5 5 |

3 3 |

2 1 |

1 1 |

1 |

1 |

A-IV, At-IV |

6 |

3 |

1 |

1 |

1 |

1 |

|

|

A-V, |

5 |

3 |

1 |

— |

— |

A-V, |

6 |

3 |

1 |

1 |

1 |

1 |

|||

|

At-V |

At-V |

|

Таблица 9. Допускаемое максимальное число одновременно разрезаемых прутков |

ние позволяет резать стержни под прямым углом к их продольной оси без отгибов кондов. Поэтому таким приспособлением целесообразно оснащать и другие станки.

В зависимости от технической характеристики приводного станка, ширины ножей, а также класса и диаметра арматурной стали можно одновременно резать стержни в соответствии с табл. 9.

|

|

Ручные механизированные ножницы СМЖ-214 предназначены для вырезки окон в сетке или резки отдельных стержней диаметром до 12 мм класса A-І и диаметром др 10 мм

класса А-III. Мощность электродвигателя 2,2 кВт. Этот станок оснащен насосной станцией, смонтированной на тележке и соединенной гибким шлангом с режущей головкой. Масса режущей головки 5,5 кг.

![]()

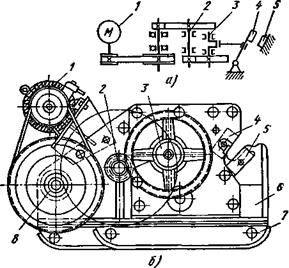

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Ножи 13 предназначены для резки прокатных профилей и арматурных стержней больших диаметров, а ножи 12 — для резки листа и арматурных стержней малых диаметров.

Пресс-ножницы НР5222 применяют для резки профильной стали, полосовой и листовой для закладных деталей, а также пробивки отверстий.

Установки СМЖ-32 для сварки стержней в плети и мерной их резки на базе контактных стыковых машин МС-1602, МС-2008 целесообразно применять при заготовке арматуры для монолитного железобетона и значительных объемах работ для рационального ее раскроя, чтобы отходы не превышали 1 …2 %.

Рабочие места установок для безотходной заготовки арматурных стержней (рис. 19) оборудуют роликовыми столами и стеллажами.

Звено арматурщиков при работе на станках для резки арматурной стали обязано совершенствовать культуру производства, следить за чистотой и порядком на рабочих местах, расстановкой стеллажей, кондукторов и приспособлений для складирования и транспортирования арматурных сталей и нарезанных мерных заготовок. Обрезки стержней и отходы проволоки следует складывать в ящик с металлоломом. Проходы между станками и стеллажами нельзя перегораживать стержнями и пакетами арматуры и кондукторами для складирования заготовок.

В зависимости от диаметра перерезаемых арматурных стерж

ней устанавливают расстояния между кромками ножей, а в станке СМЖ-175, кроме того, между кромкой верхнего ножа до ролика (см. рис. 17).

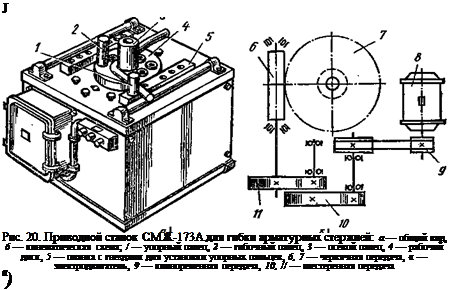

Приводные станки СМЖ-173А, СМЖ-179 применяют для гибки арматурных стержней. Принцип работы станков одинаков. В станке СМЖ-173А (рис. 20) осевой 3 и гибочный 2 пальцы устанавливают на рабочем диске 4 станка, и они могут вращаться

вместе с ним в правую и левую стороны. Упорный палец 1 неподвижно закрепляют на станине станка около рабочего диска 4. Стержень загибают вокруг осевого пальца, а упорный палец удерживает стержень от поворота. Рабочий диск начинает вращаться сразу же после включения электродвигателя 8, которым управляют от трехкнопочного выключателя, установленного на станке. Привод станка состоит из клиноременной 9, шестеренной 10, 11 и червячной 6, 7 передач.

На верхней плите станка предусмотрены два ролика для перемещения арматурных стержней и две планки для упорных пальцев, каждая с шестью отверстиями. На рабочем диске для перестановки гибочного пальца сделано восемь отверстий. Максимальный диаметр изгибаемого стержня из стали класса A-I — 40 мм, класса А-Ш — 32 мм. Чтобы приспособить станок для гибки стержней малых диаметров, вместо осевого пальца ставят вилки различных размеров, а одну из боковых планок заменяют упорной пластиной, закрепляемой в двух отверстиях.

Станок СМЖ-173А прост и надежен в эксплуатации, но отличается низкой производительностью, отсутствием автоматической остановки после поворота на заданный угол и автоматического возврата в исходное положение, недостаточной точностью гибки стержней. Этот станок целесообразно применять при небольшом объеме работы.

|

![]()

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

![]()

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

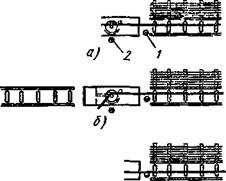

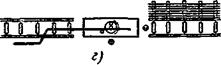

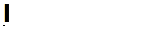

На рис. 21 приведена последовательность операций по гибке стержня рабочей арматуры за четыре приема. На стержне размечают места отгибов и при гибке его разметку переносят на мерную рейку станка,

принимая за нуль центр диска. Последующие стержни гнут без разметки, пользуясь отметками на рейке.

В железобетонных конструкциях следует преимущественно применять унифицированные монтажные петли, которые также изготовляют на станках СМЖ-173А и СМЖ-179. При изготовлении петель необходимо следить, чтобы оправка, вокруг которой изгибают стержень петли, была круглой и ее диаметр соответствовал проекту и превышал диаметр изгибаемого стержня не менее чем в три раза. При выполнении этого условия максимальные остаточные деформации при изгибе стержня петли в крайних от нейтральной оси ее точках не будут превышать нормируемых браковочных значений относительного удлинения этих арматурных сталей. Не следует гнуть монтажные петли в вилочных оправках с острыми и недостаточно закругленными гранями, создающими при изгибе стержня концентрированные сжимающие и растягивающие напряжения в петлях и остаточные деформации, превышающие нормы.

Рабочие места для гибки тяжелой арматуры оснащают роликовыми столами и конвейерами, часть из которых иногда выполняют приводными. По приводным роликовым конвейерам стержни поступают от станка для резки на роликовые столы. Перемещаясь по столам, стержни проходят операцию гибки и готовыми поступают на стеллаж.

Количество роликовых столов и конвейеров зависит от длины обрабатываемых стержней.

Для сокращения транспортных операций в условиях заводского цеха целесообразно резку и гибку арматуры объединить в один поток, применяя между станками для резки и гибки широкие сдвоенные роликовые столы. Применяют также поточную технологию, объединяющую стыковую сварку, резку и гнутье арматуры диаметром до 40 мм.

Резку сеток выполняют на следующем оборудовании.

Ножницы с пневмоприводом СМЖ-60, применяемые для резки сеток шириной до 3800 мм на автоматизированных линиях 2880-1 для изготовления сварных сеток на базе сварочной машины АТМС 14X75-7-1. Максимальный диаметр разрезаемых этими ножницами стержней из стали класса А-Ш — 8 мм.

Ножницы СМЖ-325 предназначены для резки сеток шириной до 800 мм и диаметром арматуры до 12 мм, устройство СМЖ-62— для резки сеток из арматуры диаметром от 3 до 8 мм.

Станки СМЖ‘353, ПО-725, СМЖ-34 используют для гибки сварных арматурных сеток.

Готовые плоские сварные арматурные сетки гнут в следующих случаях:

когда по проектам железобетонных конструкций предусмотрено армирование гнутыми сетками;

когда требуются пространственные каркасы какого-либо фасонного типа;

когда трудоемкость изготовления объемного каркаса из плоской сетки существенно снижается по сравнению с изготовлением

этих арматурных изделий из плоских каркасов и стержней, свариваемых клещами, дуговой сваркой или соединяемых вязкой.

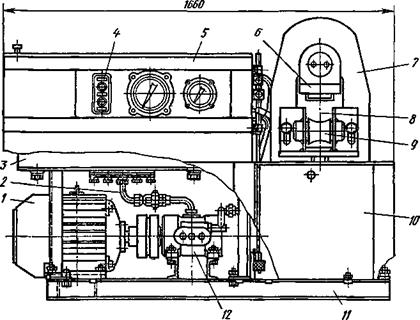

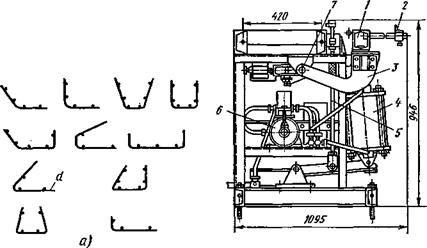

Возможные сечения гнутых сварных каркасов приведены на рис. 22.

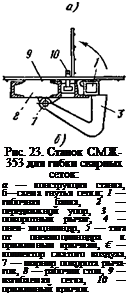

Универсальный станок СМЖ-353 (рис. 23) наиболее широко распространен на заводах ЖБИ для гибки сеток длиной от 3 до 9 м. Основная секция допускает гибку сеток длиной 3 м, для сеток длиной 6 м устанавливают дополнительную секцию, а для сеток длиной до 9 м — две дополнительные секции. По схеме действия это односторонний станок, по типу привода — пневматический.

Каждая секция состоит из рамы с рабочим столом 8, на который укладывают сетку перед гибкой; передвижного упора 2, гибочной балки 1, поворотных рычагов 3, вращающихся вокруг шарнира 7, прижимных крючков 10, соединенных тягами 5 с пневмоцилиндрами 4, коллектора сжатого воздуха 6.

Каждая секция состоит из рамы с рабочим столом 8, на который укладывают сетку перед гибкой; передвижного упора 2, гибочной балки 1, поворотных рычагов 3, вращающихся вокруг шарнира 7, прижимных крючков 10, соединенных тягами 5 с пневмоцилиндрами 4, коллектора сжатого воздуха 6.

|

Основная секция включает в себя также шкаф с электро-

|

Рис. 22. Примеры сечения гнутых сварных сеток: а — рекомендуемые, € — допускаемые. Расположение прямых продольных стержней показано условно |

оборудованием, пусковую аппаратуру, механизм регулирования угла загиба и переносный пульт управления. Для подачи сжатого воздуха в пневмоцилиндры и управления ими предусмотрены ресиверы, электровыключатели, пневмопереключатели и другая аппаратура.

Механизм регулирования угла загиба сетки состоит из двух конечных выключателей, срабатывающих от упоров, и лимбов с делениями. Каждый из конечных выключателей позволяет получать различный угол загиба.

Станком управляют от кнопочного поста или от ножных педалей, расположенных на переносной стойке пульта управления. Станок рассчитан на загиб сетки только на два угла. Любые другие углы отгиба можно получать после соответствующей переналадки механизма угла загиба путем поворота секторов, воздействующих на конечные выключатели.

Станок работает следующим образом. Сетку 9 укладывают на рабочий стол 8 так, чтобы она одной стороной была прижата к передвижному упору 2. Расстояние между упорами и линией гиба, проходящей вдоль крючков 10, равно ширине отгибаемой части сетки. Перемещая упоры 2, можно изменять эту ширину. Передвижные крючки 10 для прижима сетки можно устанавливать в зависимости от шага стержней сетки. Для предупреждения от смещения крючки закрепляют прижимными винтами в нижней части их основания. Гибочную балку с крючками монтируют в пазы рамы станка. Крючки снабжены захватом для продольных стержней. Смещая сетку вдоль станка, подводят стержни, подлежащие гнутью, под зевы крючков 10. После этого нажатием педали или кнопки подают воздух в пневмоцилиндры 4. Штоки пневмоцилиндров поворачивают гибочную балку 1, и сетка изгибается на заданный угол.

Процесс гнутья заканчивается автоматически при переключении подачи воздуха из нижней полости пневмоцилиндра в верхнюю. Команда на переключение подается конечным выключателем механизма регулирования угла загиба либо путем нажатия на педаль или кнопку. Изогнутая сетка сдвигается вдоль станка до вывода изогнутых стержней из-под зева крючков и снимается со станка.

При загибе сетки с двумя различными углами нажимают соответственно кнопки или педали, включающие в работу тот или иной конечный выключатель механизма регулирования угла отгиба. При этом загиб выполняют в два приема.

На станке можно изгибать сетку по замкнутому прямоугольному или трапецеидальному контуру. Для этого ее подвергают последовательному многократному изгибу. При настройке станка на требуемые углы загиба следует учитывать некоторый обратный ход сетки после возвращения гибочной балки в исходное положение, вызываемый упругими деформациями изогнутых стержней. Поэтому для загиба сетки на 180° на станке предусмотрен угол ее загиба до 183…1850.

МЕХАНИЧЕСКАЯ ОБРАБОТКА АРМАТУРНОЙ СТАЛИ

Механическая обработка арматурной стали включает в себя размотку, правку, отмеривание и резку стали, гнутье отдельных стержней и сеток, изготовление монтажных (подъемных) петель.

§ 9. Заготовка арматурной стали,

поставляемой в мотках

Арматурную сталь диаметром от 3 до 12 мм классов В-1, Вр-1, A-І, А-П и А-Ш, поставляемую в’мотках (бухтах), заготавливают на правильно-отрезных установках и автоматах.

Точность длины арматурных стержней должна соответствовать требованиям ГОСТ 10922—75, предъявляемым к предельным отклонениям габаритов арматурных изделий. Отклонения от прямолинейности стержней на 1 м длины не должны превышать 3 мм для стержней диаметром до 10 мм и 6 мм—диаметром 10 мм и более.

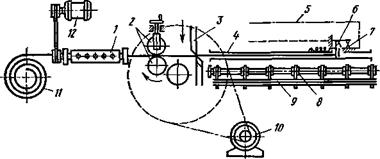

Установка СМЖ-357 для правки и резки арматурной стали из мотков (рис. 10) состоит из правильно-отрезного станка 4, приемно-ебрасывающего 2 и размоточного 6 устройств, ограждения 5 с приспособлением для заправки, электрооборудования 3 и сборника I арматуры.

Установка позволяет точно отмеривать стержни и править как гладкую, так и сталь периодического профиля. Длина приемно — сбрасывающего устройства установки 6 м. Для получения стержней большей длины применяют дополнительные секции этого устройства длиной по 2 мм. Установка имеет четыре скорости подачи арматуры и позволяет править гладкую арматуру диаметром 4..Л 0 мм и периодического профиля диаметром 6…8 мм. Основным механизмом станка 4 является правильный барабан (рис. 11) с валом 6, вращающийся в подшипниках 5- Подшипники установлены в корпусах 4, закрепленных на станке. На концах барабана по оси переставными втулками 13 и гайкой 1 закреплены неподвижные фильеры 2 (со стороны выхода — одна, со стороны входа — две). В средней части барабана в стаканах 7, 109 12 установлены регулируемые фильеры 15. Стаканы смещаются в радиальном направлении с помощью рычагов 8 и И, валика 9 и регулируемого винта 14. Барабан настраивают одним винтом 14.

Принципиальная схема действия правильно-отрезного станка к установке СМЖ-357 показана на рис. 12. Проволока сматывается с бухты 11 и выправляется в правйльном барабане U приводимом во вращение электродвигателем 12. Подается проволока тянущими роликами 2, а режется гильотинными ножами 3. Тянущие ролики и ножи приводятся в действие от электродвигателя 10. Проволока поступает в приемно-сбрасывающее устройство 4 и, упираясь в конечный выключатель 6, замыкает контакты 7 цепи привода ножей 3. Ножи отрезают пруток, который сбрасывается в сборник 8 арматуры. Нарезанные прутки 9 вручную переносят и укладывают на стеллаж, который располагается в 2…3 м от станка.

Правильно-отрезной автомат ИВ 6118 с рычажным резом включает в себя аналогичные с установкой СМЖ-357 правильный барабан и приемно-сбрасывающее устройство и предназначен для правки круглой стали диаметром от 3 до 6,3 мм и резки ее на мерную длину от 1 до 6 м. По требованию потребителя станки поставляют с приємно — сбрасывающим устройством, позволяющим отрезать стержни увеличенной длины (до 9 м), а также отрезать короткие прутки длиной от 100 до 1000 мм. Для этого планку приемно-сбрасывающего устройства откидывают и на открытый направляющий паз надевают скобу с упором. Скобу устанавливают на определенном расстоянии от отрезной втулки.

Правильно-отрезной автомат ИВ 6118 с рычажным резом включает в себя аналогичные с установкой СМЖ-357 правильный барабан и приемно-сбрасывающее устройство и предназначен для правки круглой стали диаметром от 3 до 6,3 мм и резки ее на мерную длину от 1 до 6 м. По требованию потребителя станки поставляют с приємно — сбрасывающим устройством, позволяющим отрезать стержни увеличенной длины (до 9 м), а также отрезать короткие прутки длиной от 100 до 1000 мм. Для этого планку приемно-сбрасывающего устройства откидывают и на открытый направляющий паз надевают скобу с упором. Скобу устанавливают на определенном расстоянии от отрезной втулки.

Стержень упирается в упор и отрезается ножом, тянущие ролики в это время пробуксовывают.

Станок ИВ 6118 надежен и удобен в эксплуатации, он обеспечивает высокую точность отмеривания прутков. Фильеры срабатываются, особенно при правке холоднотянутой проволоки периодического профиля класса Вр-1.

Правйльно-отрезной станок И-6122 предназначен для правки круглой арматурной стали диаметром от 6 До 16 мм и периодического профиля диаметром от 6 до 12 мм, поставляемой в Мотках. Благодаря увеличению массы

|

|

|

/ — гайка. 2, 16 — неподвижные и регулируемые фильеры, 3 — шкив, 4 — корпус подшипника, 5 — подшипник, 6 — полый вал, 7, 10, 12 — стаканы для регулируемого фильера, 8,11 — рычаги, 0 — валик рычага, /3 —втулка, 14 — винт

правильного барабана и других механизмов станка обеспечивается его надежная и стабильная работа при правке арматурной стали периодического профиля А-Ш диаметром до 12 мм. Фильеры этого станка также изготовляют из недостаточно твердой инструментальной стали, и они быстро срабатываются, особенно при правке арматурной стали периодического профиля. На ряде передовых предприятий на правильно-отрезных станках применяют победитовые фильеры, срок эксплуатации которых в десятки раз продолжительнее. Благодаря сокращению простоев производительность повышается на 20…30%.

|

Рис. 12. Принципиальная схема действия правильно-отрезного станка: J — правйльный барабан, 2 — тянущие ролики, 3 — ножи, 4 — приемно-сбрасываклцее устройство, 5 — электропитание привода ножей, € — конечный выключатель, 7 — контакт, 8 — сборник арматуры, 9 — нарезанный пруток (арматура), 10, 12 — электродвигатели, 11 — бухта арматурной стали |

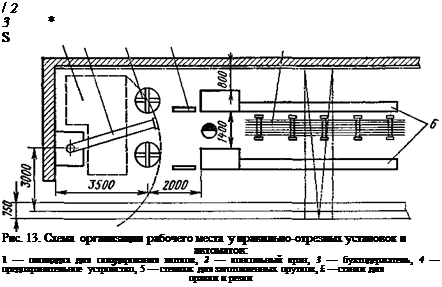

Рабочее место при заготовке стержней из мотков рекомендуется организовать в соответствии с рис. 13. Его следует оборудовать консольным краном грузоподъемностью до 1,5 т, универсальным одноместным размоточным устройством для мотков массой до 1 т или двухместным устройством для мотков массой до 100 кг, предохранительными устройствами.

Технологический процесс заготовки арматурных стержней на правильно-отрезных установках и автоматах включает в себя подготовку станка к переработке стержней требуемого диаметра и длины; установку мотка на размоточное устройство или бухто- держатель и заправку конца арматуры в станок; пуск станка.

При заправке конец арматуры длиной 1…1,5 м выпрямляют вручную, протаскивают через правйльный барабан с ослабленными фильерами, т. е. установленными по оси барабана с помощью регулировочного винта 14 (см. рис. 11). Затем с помощью винта 14 смещают фильеры 15 в стаканах 7, 10 и 12 в радиальном направлении относительно оси барабана. Крайние фильеры 2 установлены строго по оси отверстия, с тем чтобы оси выпрямленного стержня и барабана совпадали.

После включения станка и отрезания нескольких стержней станок останавливают и проверяют качество правки и точность отмеривания. При необходимости подтягивают фильеры для получения прямого, выправленного стержня, а также перестанавливают или немного смещают упор с конечным выключателем для корректирования длины стержня.

|

Станок автоматически останавливается после того, как израсходуется весь моток арматурной стали.

Для удаления металлической пыли и окалины, образующихся при правке и чистке арматуры, необходимо подключать правйль — ный барабан к системе отсасывающей вентиляции.

Схема организации рабочего места у правильно-отрезных установок и автоматов была приведена на рис. 13. Если станки удалены от стены здания, то применяют консольный кран или подают мотки арматурной стали электроталью либо другими средствами внутрицехового транспорта. Если склад арматуры находится сзади торцовой стены, то в стене пробивают отверстия и бухтодержатели выносят на территорию склада. В стене должны быть окно, сквозь которое оператор может наблюдать за размоткой мотка проволоки, и дверь, чтобы при необходимости оператор мог быстро подойти к бухто держателю. Такая компоновка оборудования на рабочем месте улучшает условия труда благодаря выносу за стену вращающихся бухтодержателей и сокращает транспортную операцию.

Чтобы предохранить работающего от возможных ударов концом проволочной арматуры по окончании разматывания бухты, между станком и бухтодержателем устанавливают специальное предохранительное защитное устройство.

Для удобства обслуживания нескольких станков одним рабочим однотипные правильно-отрезные станки иногда устанавливают зеркально один к другому. В этом случае рабочему не требуется обходить вокруг приемно-отмеривающего устройства одного станка, чтобы подойти к другому. Если витки в мотках перепутаны, то рабочему нужно быстрее отключить любой из станков.

|

Рнс. 14. Многороликовое правильное устройство СМЖ-288-2А: I — корпус, 2 — регулировочные болты, 3 — прижимный ролик, 4 — стержень, 5 — иижнне ролики |

После окончания смены станки следует протирать от пыли и окалины, рабочее место убирать, обрезки проволоки и скрутки мотков складывать в ящик для металлолома.

Многороликовые правильные устройства СМЖ-288-2А (рис. 14) применяют для правки арматурной стали диаметром от 3 до 8 мм, поставляемой в мотках. Устройства состоят в основном из двух блоков, установленных по оси выпрямляемого стержня под прямым углом один к другому. Каждый блок состоит из нечетного числа, т. е. 5 или 7 роликов, соответственно 2 или 3 из которых можно перемещать с помощью болтов в сторону стержня и зажимать его. При протягивании стержень огибает прилегающие участки роликов в первом из блоков в одной плоскости, а в следующем блоке—в перпендикулярной плоскости и выпрямляется. Если прямолинейность стержня не достигается, то болты прижимных роликов дополнительно подкручивают, зажимая стержень сильнее. Необходимое для протягивания стержня в роликах усилие возрастает, и стержень лучше выпрямляется. Качество правки на многороликовых устройствах ниже, чем на правильно-отрезных станках, особенно при правке стержней диаметром 6…8 мм. Такие устройства применяют для заготовки коротких стержней, а также для правки стержней диаметром 4…5 мм и непрерывной подачи стержней под электроды сварочных машин. Такие устройства позволяют снизить трудоем

кость, так как совмещены процессы правки, резки и изготовления сеток.

Многороликовые правйльные устройства необходимо периодически проверять, ежедневно очищать от окалины и смазывать трущиеся поверхности.

Техника безопасности v

Для обеспечения безопасности перевозки грузов необходимо строго соблюдать правила загрузки и движения транспортных средств, включая требования к расположению и закреплению грузов, габаритам, сигнальным обозначениям, радиусам поворота, скорости в зависимости от дорожных условий.

Внешние габариты загруженного автомобиля или автопоезда общего назначения не должны превышать габаритов, установленных правилами движения на дорогах (высота — 3,8 м, ширина — 2,5 м, длина автомобиля с любым числом осей без прицепа —12 м, длина автопоезда с одним прицепом или полуприцепом — 20 м, с двумя и более прицепами — 24 м). В случае увеличения габаритных размеров требуется письменное разрешение Госавтоинспекции по месту получения груза, а при междугородних перевозках, кроме того, разрешение соответствующих дорожных органов. ^

Тара для перемещения грузоподъемными машинами мелкоштучных, сыпучих и других грузов после изготовления должна подвергаться осмотру. При этом необходимо исключать возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешается производить только при загрузке транспортных средств и их разгрузке (на землю),

На таре должны быть указаны ее назначение, номер, собственная масса и с грузом.

Нахождение в местах производства работ немаркированной и поврежденной тары не допускается.

Зазоры между перевозимыми конструкциями и бортами автотранспортных средств должны быть не менее 5—8 см.

При разгрузке автомашин экскаваторами или кранами шоферу и другим лицам запрещается находиться в кабине автомобиля.

Грузы, которые можно перекатывать (бочки с олифой и др.), вручную разгружают при помощи двух слег или наклонного трапа, причем с противоположной стороны эти грузы следует удерживать прочными веревками. Рабочие должны находиться за перемещаемым грузом и не допускать, чтобы он катился быстрее их шага.

Погрузочно-разгрузочные операции с пылевидными материалами (цемент, известь, гипс и др.) необходимо выполнять механизированным способом. Ручные работы по разгрузке цемента в виде исключения разрешается выполнять при его температуре не выше 40 *С.

Вопросы для самопроверки

1. На какие группы можно разделить строительные грузы по способам доставки, погрузки и разгрузки?

2. В каких случаях в строительстве используется железнодорожный транспорт?

3. В каких случаях в строительстве используется автомобильный транспорт?

4. Какие эксплуатационные преимущества по сравнению с рельсовым имеет автомобильный транспорт?

5. Какие специализированные автотранспортные средства вы знаете?

6. Какие виды транспорта относятся к специальным?

7. Какие схемы автотранспортных перевозок вы знаете?

8. Что такое грузооборот и грузопоток?

9. Как выполняются погрузочно-разгрузочные работы на строительной площадке?

10. Каковы основные правила загрузки и движения транспортных средств на строительной площадке?

Тест

1. Сборные железобетонные, металлические, деревянные конструкции, лес, металл, трубы, технологическое оборудование с единичной массой груза свыше 50 кг относятся к следующей группе грузов:

а) штучные;

б) мелкоштучные;

в) кусковые, сыпучие и пылевидные;

г) вязкие и жидкие.

2. Грузы с единичной массой менее 50 кг относятся к следующей группе грузов:

а) штучные;

б) мелкоштучные;

в) кусковые, сыпучие и пылевидные;

г) вязкие и жидкие.

3. Тяговые средства на железнодорожном транспорте:

а) трактор, бронетранспортер;

б) автомобиль, автосамосвал;

в) паровоз, электровоз, тепловоз;

г) конвейер, самолет, вертолет, дирижабль.

4. Автопоезд состоит:

а) из тягача и прицепных звеньев в виде прицепов и полуприцепов;

б) из автомашины с самосвальным устройством;

в) из автомашины со стреловым краном;

г) из паровоза и вагонов.

5. Временные дороги с двусторонним движением транспорта должны иметь ширину:

а) 1 м;

б}3,5 м;

в) 6 м;

г) 12 м.

6. Подвесные канатные дороги относятся к следующему виду транспорта:

а) автомобильному;

б) железнодорожному;

в) специальному;

г) вертикальному.

7. Возможность установки транспортного прибора под погрузку и разгрузку в стесненных условиях с минимальными затратами времени называется:

а) производительностью;

б) мобильностью;

в) грузопотоком;

г) маневренностью.

8. Возможность приведения транспортного средства в транспортное состояние и перебазирование к месту погрузки или разгрузки с минимальными затратами времени называется:

а) производительностью;

б) мобильностью;

в) грузопотоком;

г) маневренностью.

9. Несущая тара с вместимостью более 1 м3, служащая для перевозки и временного хранения грузов без промежуточных перегрузок, — это:

а) автосамосвалы;

б) транспортный трубопровод;

в) стационарные склады;

г) грузовые контейнеры многократного применения.

10. Нахождение в местах производства погрузочно-разгрузочных работ не допускается:

а) немаркированной и поврежденной тары;

б) автомобильного крана;

в) транспортных средств;

г) строповочных приспособлений.

|

Ключ

|

Погрузочно-разгрузочные работы на строительной площадке

Для создания оптимальных условий безопасного и высокопроизводительного труда рабочих, занятых на погрузочно-разгрузочных работах, планируют площадки приема материалов с уклоном не более 5%, укрепляют их покрытия, обеспечивают стоки поверхностных вод, организуют возможность свободного въезда и

выезда автотранспорта преимущественно по кольцевой схеме. В соответствующих местах устанавливают знаки: «Въезд», «Выезд», «Разворот» и др. Грузы,, подъемные механизмы и транспортные средства размещают с учетом минимального расстояния переноса груза с места захвата до места установки или укладки.

|

Машины из-за узкой специализации подчас недоиспользуются в течение смены, так как объем выполненных работ не всегда соответствует полносменной загрузке. Условием широкого применения сменных рабочих органов является быстросъемная их замена (за 2—3 мин) при помощи гидрозамков (рис. 3.1).

Для механизации погрузочно-разгрузочных работ используется значительный парк общестроительных и специальных машин и механизмов. Однако их трудоемкость сохраняется еще высокой. На погрузочно-разгрузочных работах занято около 10% общей численности рабочих в строительстве.

При разгрузке кирпича вручную с соблюдением всех необходимых правил предосторожности потери составляют около 7%, нередко бой кирпича достигает 10-12%, причем для разгрузки 1 т кирпича требуется затратить 1 чел.-ч. Применение для данной операции вилочных погрузчиков позволяет сократить время разгрузки до 0,037 чел.-ч, при этом потери кирпича составляют не более 1 %.

Для механизации малообъемных, рассредоточенных строительно-монтажных и погрузочно-разгрузочных работ в условиях строительной площадки целесообразно использовать одноковшовые колесные погрузчики как наиболее маневреные и

мобильные. К их достоинствам можно отнести способность самостоятельного набора и транспортировки грузов, высокую маневренность в зоне выполнения работ, что особенно важно при плотной городской застройке, реконструкции.

Для погрузчиков с рабочими органами в виде крановой стрелы техническая производительность П определяется по формуле ‘

где tu — продолжительность цикла; q — грузоподъемность погрузчиков, т; kr — коэффициент использования по грузоподъемности; кв — коэффициент использования по времени с учетом технологических пе — . рерывов.

На внутриобъектных и межобъектных перевозках сыпучих, кусковых и жидких материалов используются самосвальные мототележки вместо более дорогих автосамосвалов.

Переработка штучных грузов выполняется практически механизированным способом (рис. 3.2) и составляет около 30% общего объема погрузочно-разгрузочных работ в строительстве, а по трудоемкости — менее 2% всех затрат труда рабочих, занятых на выполнении этого вида работ.

0

Рис. 3.2. Гистограмма объемов и трудоемкости погрузочно-разгрузочных работ

в строительстве: 1 — штучные грузы; 2 — мелкоштучные, тарно-штучные

и упаковочные грузы; 3 — сыпучие грузы; 4 — жидкие и вязкие грузы

Удельный вес мелкоштучных грузов в общем объеме перевозок строительных грузов составляет 4%. Но на выполнение транспортно-грузовых операций при их перевозках приходится свыше 30% трудозатрат. Причем это преимущественно ручной, тяжелый, малопроизводительный труд. Поэтому задача механизации ручного труда при перевозке таких грузов является чрезвычайно актуальной. Механизация транспортно-грузовых операций с мелкоштучными грузами возможна лишь при их укрупнении с помощью средств контейнеризации и пакетирования.

Для хранения, перемещения и складирования грузов (при массе брутто 0,25 т и более) используется несущая тара, как многооборотное средство пакетирования при межзаводских и междуведомственных перевозках. Она может быть складной, каркасной, стоечной, ящичной (втом числе с открываемой или отсутствующей стенкой), сетчатой, конической.

В качестве несущей тары с вместимостью более 1 м3 используются грузовые контейнеры многократного применения, служащие для перевозки и временного хранения грузов без промежуточных перегрузок. Грузовые контейнеры с массой брутто Юти более являются крупнотоннажными, от 2,5 до 10 т — среднетоннажными, менее 2,5 т — малотоннажными. Для штучных грузов широкой номенклатуры, укрупненных грузовых единиц и мелкоштучных грузов в основном используются универсальные контейнеры; для газов, жидких и сыпучих грузов — контейнеры-цистерны; для других специфических грузов — специализированные контейнеры (индивидуальные, групповые, изотермические).

Выгрузка вязких нефтепродуктов из железнодорожных вагонов — довольно сложная технологическая операция. Известно множество способов разогрева застывшего и загустевшего нефтепродукта, например острым паром.

Организация работы автотранспорта

Додя транспортных расходов в общей сумме производственных затрат постоянно растет. Для их максимального снижения необходима точная организация производства. Большая роль в этом принадлежит рационализации транспортних операций.

Все перевозки строительных грузов по взаимосвязи с основным производством мргут быть разделены на внешние и внутренние (внутриплощадочные). В условиях индустриального строительства значительная часть грузов от предприятий строительной индустрии доставляется непосредственно к рабочим местам. Таким образом устраняется различие между внешним и внутриплощадочным транспортом.

Снижение стоимости, трудоемкости и повышение темпов транспортных и погрузочно-разгрузочных работ может быть достигнуто применением комплексной механизации, рационально подобранными комплектами транспортных и погрузочно-разгрузочных машин.

При определении наиболее рационального вида транспорта для перевозки определенного груза и при выборе транспортных средств следует учитывать следующие факторы:

♦ условия транспортировки (длина пробега, состояние дороги, ее ширина, наличие поворотов и уклонов пути, а также условия загрузки и разгрузки);

♦ характер груза (его состояние, масса и объем). Транспортабельность перевозимого груза — способность груза сохранять в процессе перевозки свое первоначальное качество;

|

|

♦ характеристики транспортного средства (его тип, грузоподъемность, размеры и вместимость кузова, скорость).

Транспортное средство должно обладать достаточной маневренностью и мобильностью. Маневренность — возможность установки транспортного прибора • под погрузку и разгрузку в стесненных условиях с минимальными затратами времени. Мобильность — возможность приведение в транспортное состояние и перебазирование к месту погрузки или разгрузки с минимальными затратами времени.

Маршруты движения транспортных средств устанавливают в зависимости от территориального размещения грузоотправителей и грузополучателей, расстояния и объемов перевозок, типа подвижного состава. В строительстве существует две основные схемы автотранспортных перевозок: маятниковая и челночная. При маятниковой схеме применяются автомобили или автопоезда с неотцепными звеньями. Загрузка подвижного состава строительными грузами производится в прямом направлении, в обратном, как правило, — холостой пробег. При этом тягачи неизбежно простаивают у мест загрузки и разгрузки транспортных средств, а продолжительность цикла tu будкт равна

где tn — продолжительность погрузки автопоезда, включая маневры;

tr— продолжительность пробега автопоезда с грузом;

t — продолжительность разгрузки, включая маневры;

tx — продолжительность холостого пробега.

Маятниковая схема эффективна при наличии приобъектных складов или при массовом строительстве сооружений, состоящих из одинаковых конструктивных элементов.

При челночной схеме один седельный тягач работает последовательно с двумя или более полуприцепами. Челночный метод позволяет осуществлять перевозки с минимальными затратами времени, так как простои под погрузкой и разгрузкой в данном случае исключаются, а имеют место лишь незначительные потери времени (5—7 мин) на прицепке и отцепке полуприцепов.

t = 2t +1 +1 +1,

Ц np ot r. x’

где tnp— время на прицепку прицепа или полуприцепа на заводе стройдсталей или на складе;

tm — время на отцепку прицепа или полуприцепа на приобъектном складе или в зоне монтажа.

Сменная производительность автотранспортной единицы Г1С и необходимое количество таких единиц п могут быть определены по формулам:

![]()

|

Vqk‘;

где t, — фактическое количество часов работы транспортных единиц (без учета времени, затраченного на выезд и возвращение в гараж);

t — суммарное время погрузки и разгрузки транспортной едиицы, ч;

/— плечо перевозки груза в один конец, км; vcp— средняя скорость движения, км/ч; q — грузоподъемность транспортной единицы, т;

к, — коэффициент использования грузоподъемности транспортной единицы (в зависимости от характера грузов равен 0,5—1,0);

G — грузопоток за расчетный период, т;

t2 — продолжительность расчетного периода переработки грузопотока, ч; к2 — коэффициент сменности работы автотранспортных средств.

Важными характеристиками при организации и планировании транспортнотехнологических процессов являются грузооборот и грузопоток. Грузооборот (суточный, месячный, годовой) — количество грузов в тоннах, перевозимых в единицу времени. Исчисляется как произведение количества перевезенного груза (в т) и расстояния перевозки (в км). Грузопоток — количество грузов, перемещаемых по какому-либо транспортному участку в единицу времени.

Основные показатели работы транспорта — выполнение установленных графиков перевозок; их объем (в т) и исполненная транспортная работа (в т-км); производительность транспортных средств, определяемая объемом перевозок и транспортной работой, отнесенной к единице грузоподъемности; себестоимость перевозок. Другими показателями могут быть среднее paccf ояігие перевозок, техническая скорость, среднесуточный пробег, коэффициент использования грузоподъемности транспортного средства и коэффициент использования парка.

Выбор транспортного средства производится в зависимости от расстояния перевозок, наличия и состояния дорожной сети, сроков, стоимости перевозок, характера грузов и требований к их сохранности, а также способов погрузки и разгрузки.

Требования к чертежам арматурных изделий. и правила подсчета потребности арматурной стали. для железобетонных конструкций

Любые здания и сооружения строят по проектам, в состав которых входят подробные рабочие чертежи всех конструкций. Типовые чертежи строительных конструкций и деталей издают в виде каталогов и альбомов. Особенность рабочих чертежей железобетонных конструкций состоит в том, что на них должны быть показаны вся арматура и закладные детали. Арматурные стержни

![]()

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

![]()

![]()

![]()

![]()

|

упрощенно (поперечные стержни наносят по концам каркаса или в местах изменения шага стержней)

Арматурный каркас или сетка в совмещенном изображении

Арматурный каркас или сетка в совмещенном изображении

условно обозначают более толстыми линиями, контуры железобетонных конструкций — тонкими линиями, а бетон считается прозрачным.

При составлении чертежей необходимо соблюдать условные изображения, установленные ГОСТ 21.107—78 «Условные изображения элементов зданий, сооружений и конструкций» (табл. 1)^ и «Временную инструкцию о составе и оформлении строительных рабочих чертежей зданий и сооружений», раздел 4 «Конструкции железобетонные» СН 460—74.

|

Чертежи элементов железобетонных конструкций включают виды, разрезы и схемы армирования. На видах конструктивных

элементов и разрезах показывают контуры и габаритные размеры элемента, арматурные изделия. Номера позиций арматурных изделий на чертежах и в спецификации должны быть одними и теми же. От одинаковых одиночных стержней плиты • допускается давать общую выноску позиции. На схеме армирования проставляют сокращенные выноски позиций стержней (только номер позиции), на разрезах в схеме дают более полную выноску, т. е. номер позиции, диаметр стержня, класс стали и количество стержней данного диаметра или шаг ритмичного расположения стержней (рис. 8). Если стержни одной позиции обозначают на нескольких разрезах, то полную выноску приводят только на одном из них. На схеме армирования дают полную выноску стержней, не попавших в разрезы. Арматурные сетки и каркасы на схемах армирования допускается изображать контуром, проведенным через концы стержней. Взаимное расположение арматуры внутри, конструкции показывают на поперечных разрезах; их должно быть столько, чтобы положение всех арматурных элементов и закладных деталей было на чертежах отражено.

В табл. 2 приведены условные обозначения арматурной стали, применяемые в проектной документации.

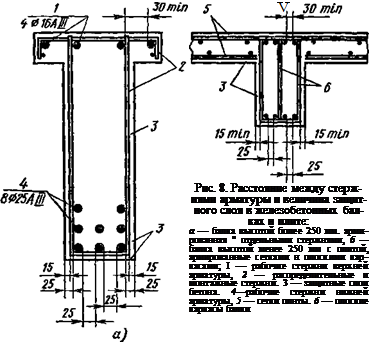

Для совместной работы арматуры с бетоном, а также удобства укладки и уплотнения бетонной смеси необходимо оставлять свободные расстояния между стержнями (в свету). Расстояния в свету между отдельными продольными стержнями или стержнями в сетках следует принимать не менее большего диаметра стерж-

|

Таблица 2. Условные обозначения арматурной стали в чертежах конструкций и в спецификациях к ним

|

ней, не менее 25 мм для нижних горизонтальных или наклонных стержней и не менее 30 мм для верхней арматуры. Расстояние в свету между стержнями периодического профиля принимают по номинальному диаметру без учета выступов и ребер. При расположении нижней арматуры более чем в два ряда по высоте расстояние между стержнями в горизонтальном направлении (за исключением стержней двух нижних рядов) должно быть не менее 50 мм. Если стержни при бетонировании занимают вертикальное положение, расстояние между ними в свету также должно быть не менее 50 мм. Кроме того, расстояние в свету между стержнями арматуры должно быть увязано с размерами щебня или гравия бетонной смеси, чтобы при бетонировании не оставалось пустот в толще конструкции.

Защитный слой бетона между рабочими арматурными стержнями и поверхностью конструкции обеспечивает совместную работу арматуры с бетоном на всех стадиях работы конструкции, предохраняет арматуру от атмосферных и температурных воздействий, а также коррозии.

Толщина защитного слоя должна быть показана на чертежах. Для продольной рабочей арматуры (ненапрягаемой и напрягаемой, натягиваемой на упоры) толщина защитного слоя, мм, должна составлять не менее диаметра стержня или каната и не менее:

В плитах и стенах толщиной до 100 мм включительно…………………………………….. 10

В плитах и стенах толщиной более 100 мм, в балках и ребрах высотой

250 мм и более, а также в колоннах……………………………. *…………………………………….. 20

В фундаментных балках и в сборных фундаментах…………………………………………. 30

Для нижней арматуры монолитных фундаментов;

при наличии бетонной подготовки……………………………………………………………….. 35

при отсутствии бетонной подготовки………………………………………………………… • . 70

В однослойных конструкциях из бетона на пористых заполнителях толщина защитного слоя должна быть не менее 20 мм, а для наружных стеновых панелей — не менее 25 мм. Толщину защитного слоя бетона для поперечной, распределительной и конструктивной арматуры следует принимать не менее диаметра указанной арматуры, не менее 10 мм для изделий высотой до 250 мм и 15 мм для изделий высотой от 250 мм и выше.

Толщина защитного слоя бетона у концов предварительно напряженных элементов на длине зоны передачи напряжений (в зоне опорных частей конструкции) должна быть не менее 40 мм для стержневой арматуры всех классов и не менее 20 мм для арматурных канатов. Концы напрягаемой арматуры после обрезки, а также анкеры должны быть защищены слоем раствора не менее 5 мм или бетона не менее 10 мм.

Во всех сборных железобетонных изгибаемых элементах концы продольных стержней ненапрягаемой арматуры, не привариваемой к анкерующим деталям, должны отстоять от торца элемента: в панелях, настилах и плитах—не более чем на 5 мм, а прочих элементах—не более чем на 10 мм.

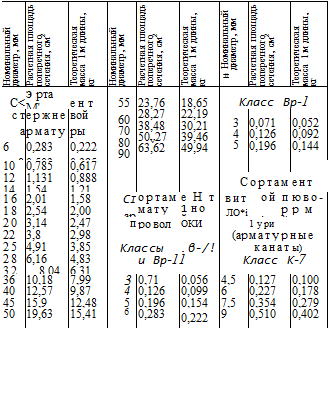

Помимо схем армирования и сечений, на которых изображена железобетонная конструкция с арматурным каркасом полностью, рабочие чертежи должны содержать чертежи всех отдельных арматурных стержней, сеток, каркасов и закладных деталей (спецификацию арматуры) и выборку стали на один элемент, т. е. количество арматуры по диаметрам и маркам на один арматурный каркас данной железобетонной конструкции. Спецификацию составляют в виде таблицы, содержащей данные о необходимом количестве каждого из применяемых арматурных изделий й стержней, из которых собирают каркас. Кроме того, заполняют ведомость стержней на один элемент, в которой указывают длину каждого стержня в элементе, его диаметр и количество. На основании этих данных определяют массу всей арматуры и отдельно закладных деталей на данный арматурный каркас. При подготовке выборки арматуры сечение стержней и их массу определяют в соответствии с диаметрами по табл. 3.

В спецификации арматурные изделия и закладные детали записывают в раздел «Сборочные единицы и детали», соблюдая следующий порядок:

Таблица 3. Сортамент арматурных сталей

|

|

|

• о |

![]()

![]()

![]() 0,906 0,714 1,416 1,116

0,906 0,714 1,416 1,116

Класс К-19

|

Класс K3yJ

|

каркасы пространственные; каркасы плоские; арматурные сетки;

одиночные арматурные стержни, пучки и канаты; закладные детали.

Пример заполнения спецификации элемента сборной конструкции приведен в табл. 4.

|

Таблица 4. |

Спецификация на сборную железобетонную колонну КМ проекта 295-6-КЖИ-КЮ |

|||

|

Формат |

Ns позиции |

Обозначение |

Наименование |

Количест во |

|

Доку ментация |

||||

|

12 |

_ |

295-6-КЖИ-К10СБ |

Сборочный чертеж |

|

|

12 |

1 |

295-6- КЖИ-КШ2 |

Каркас пространствен |

1 |

|

ный КШ2 |

||||

|

11 |

2 |

295-6- КЖИ-КР18 |

Каркас плоский КР18 |

2 |

|

И |

3 |

295-6-КЖИ-С8 |

Сетка арматурная С8 |

6 |

|

— |

4,8 |

295-6- КЖИ — К10СБ |

Стержни одиночные |

— |

|

12 |

9 |

295-6-КЖИ-МН7 |

Изделие закладное МН7 |

2 |

|

12 |

10 |

1І7-І-КЖИ-МН1… |

То же. МН1 … МН4 |

4 |

|

МН4 |

||||

|

Материалы |

||||

|

— |

— |

— |

Бетон марки M3QQ |

0,7м8 |

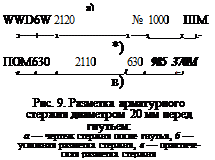

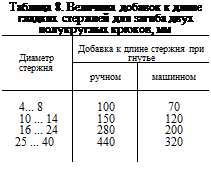

Чертежи на одиночные стержни не выполняют, а данные, необходимые для их изготовления, приводят в соответствующей графе ведомости стержней на один элемент. Пример заполнения ведомости приведен в табл. 5.