Архивы за 14.09.2015

Гидравлическая известь и романцемент

Гидравлическая известь. Сырьем для производства гидравлической извести служат мергелистые известняки, т. е. известняки, содержащие глинистые и другие вещества в значительном количестве. По мере повышения содержания глинистых и кремнеземистых примесей в продукте обжига содержится все меньше свободной извести и больше силикатов, алюминатов и ферритов кальция. Вместе с тем уменьшается способность извести к гашению и увеличивается ее способность к гидравлическому твердению.

Производство гидравлической извести складывается из обжига сырья (при 900… 1 100°С), гашения продукта обжига, отделения непогасившихся частиц, их помола и смешения измельченных зерен с погасившимся материалом. Иногда выпускаются два раздельных продукта. Гидравлическая известь состоит из СаО, силиката 2СаО • Si02 (C2S), алюмината СаО ■ А1203 (СА) и феррита кальция 2СаО • Fe203 (C2F).

Процесс твердения гидравлической извести сочетает в себе воздушное твердение с участием Са(ОН)2 (см. подразд. 8.6) и гидравлическое твердение силикатов, алюминатов и ферритов кальция, которые при взаимодействии с водой превращаются в гидросиликаты, гидроалюминаты и гидроферриты кальция. Гидравлическая известь твердеет быстрее воздушной извести и набирает большую прочность.

Применение извести (воздушной и гидравлической) ограничивается в основном строительными растворами, применяемыми для каменной кладки и штукатурных работ. К известковому раствору иногда добавляют строительный гипс или портландцемент. Извести широко используют для производства различных автоклавных строительных материалов, которые называют силикатными.

Вид извести (слабо — или сильногидравлическая) устанавливают по 28-суточной прочности образцов-балочек размерами 40x40x160 мм, изготовленных из известково-песчаного раствора состава 1:3 нормальной густоты. Для слабогидравлической извести Лшт> 0,4; /?сЖ> 1,7; для сильногидравлической извести /?изг> 1; ПсЖ> 5 МПа.

Романцемент. В качестве сырья для производства романцемента служат известковые или магнезиальные мергели, в которых соотношение между известковой и глинистой частями таково, что в результате обжига (при температуре 1000…1 100°С), не доводящего эти материалы до спекания, получается продукт, в котором почти вся известь связана в силикаты, алюминаты и ферриты кальция (C2S, СА, С5А3, C2F). Обожженный продукт при смачивании водой не гасится и поэтому превращается в вяжущее вещество только путем помола. Гидравлические свойства романцемента сильнее, чем у гидравлической извести, но слабее, чем у портландцемента. Прочность его в жестком растворе может достигать 10 МПа.

Применяется романцемент в строительных растворах для каменной кладки, а в бетоне — для неответственных частей сооружения.

Воздушная известь

Сырьевые материалы для производства воздушной извести должны состоять в основном из углекислого кальция (известняк, мел, мрамор и т. д.), однако известковые породы, как правило, содержат примеси глинистых веществ, углекислого магния, кварца и др.

Обжиг извести производится в шахтных или во вращающихся печах при температуре 900… 1 300°С. В зоне обжига происходит диссоциация СаС03 и MgC03 по следующим реакциям:

СаС03 -» СаО + С02 MgC03 -» MgO + С02

Глинистые вещества, обычно присутствующие в известняках, участвуют в твердофазовых реакциях с образованием силикатов, алюминатов и ферритов кальция, присутствие которых замедляет и делает менее полным гашение извести.

Гашение извести — это процесс ее взаимодействия с водой по реакции СаО + Н20 = Са(ОН)2, которая протекает с выделением большого количества теплоты и увеличением в объеме твердой фазы в 2 — 3,5 раза. Температура при гашении достигает 100 °С, вызывая кипение воды, поэтому негашеную известь называют кипелкой. Воздействие паров кипящей воды и увеличение объема продуктов реакции приводит к распаду комьев извести на частицы тонкого порошка. При производстве строительной извести процесс гашения заменяет помол.

Примеси глинистых минералов и кварца, с одной стороны, уменьшают способность извести к гашению, а с другой стороны — сообщают извести гидравлические свойства. Если содержание этих примесей в известняке превышает 6 %, то продукт обжига является гидравлической известью. Примесь MgC03, дающая в результате обжига магнезию MgO, также снижает скорость гашения. Воздушную известь в зависимости от содержания MgO подразделяют на кальциевую (до 5 %); магнезиальную (5 …20 %); доломитовую (свыше 20 до 40 %). При гашении извести, регулируя количество добавленной воды, можно получить два продукта: сухой порошок — пушонку (около 75 % воды) или тесто (около 250 %).

Помол извести применяют, когда в сырье содержится значительное количество глинистых и магнезиальных примесей. При этом не образуется отходов, неизбежных при гашении извести. Присутствие в извести измельченных силикатов и алюминатов не только не ухудшает качества извести, но и придает ей некоторую водостойкость. Растворы из молотой негашеной извести твердеют быстрее и достигают более высокой прочности, чем растворы из пушонки.

Гидрокарбонатное твердение известковых растворов происходит на воздухе и складывается из двух одновременно протекающих процессов: 1) испарения воды и постепенной кристаллизации гидрата оксида кальция из насыщенного раствора; 2) карбонизации Са(ОН)2 углекислотой воздуха по уравнению Са(ОН)2 + + С02= СаС03 + Н20.

Твердение известкового раствора протекает очень медленно из — за образования на поверхности тонкого слоя СаС03, затрудняющего испарение воды из раствора и проникновение С02 внутрь.

Гидросиликатное твердение происходит при обработке известково-песчаных изделий в автоклавах (см. подразд. 12.1), где под воздействием пара повышенного давления 0,8… 1,6 МПа и температуры 170…200°С происходит взаимодействие между известью и кремнеземом песка с образованием гидросиликата кальция: СаО + Si02 + Н20 -» СаО ■ Si02 • Н20. Помол кварцевого песка приводит к ускорению этой реакции.

Прочность гашеной извести невысока; через 28 сут она составляет 0,5… 1,0 МПа. Прочность молотой негашеной извести примерно в 2 — 3 раза выше. Воздушная известь дает при твердении высокую усадку, которую снижают добавлением большого количества песка.

Испытания воздушной извести включают в себя определение степени дисперсности, определение времени гашения, определение содержания непогасившихся зерен, определение влажности гашеной извести.

|

Таблица 8.4

|

Оценка качества воздушной извести основана на ее химическом составе и пластических свойствах, а не на прочности. Поэтому магнезиальная известь, дающая более прочные растворы, расценивается ниже кальциевой извести, а доломитовая — ниже магнезиальной.

В зависимости от активности (суммарного содержания оксидов кальция и магния) известь подразделяются на три сорта (табл. 8.4).

Цементы на основе щелочных силикатов

Жидкое стекло — вязкая прозрачная жидкость, представляющая собой раствор в воде так называемого растворимого стекла — силиката натрия Na20 • «Si02 (реже — калия К20 • «Si02), где п = Si02/Na20 — силикатный модуль (для Na20/iSi02 п = = 2,0…3,5; для К20 • «Si02 п = 3,5…4,5). Растворимое стекло получают так же, как обычное, — варкой (плавлением) сырьевой шихты в стеклоплавильных печах при температуре 1 300… 1 400°С. Шихта натриевого стекла состоит из высушенного и просеянного кварцевого песка и соды Na2C03 (или сульфата натрия Na2S04). Для получения калиевого стекла вместо соды применяют поташ К2С03. Реакция силикатообразования протекает по схеме

nSi02 + Na2C03 Na20 • «Si02 + С02Т

Полное связывание соды завершается при температуре

920.. .950 °С. Получаемый расплав застывает в стеклообразную хрупкую массу, называемую сили кат-глыбой.

Получение жидкого стекла заключается в растворении силикат-глыбы в воде, что выполняется в автоклавах в среде насыщенного водяного пара при давлении 0,3…0,7 МПа и температуре

120.. . 150°С. Продолжительность растворения в стационарных автоклавах составляет 5… 6 ч, во вращающихся автоклавах — 1… 2 ч. Плотность раствора составляет 1,3… 1,5 г/см3, что соответствует содержанию стекла 50…70%.

Твердение жидкого стекла на воздухе происходит вследствие действия С02 воздуха и высыхания:

Na2O«Si02 + С02+ Н20 -» nSi02-aq + Na2C03

Вяжущие свойства такой системы обусловлены гелем кремнекисл оты, который при высыхании уплотняется и приобретает значительную прочность. Твердение жидкого стекла в результате высыхания на воздухе — процесс достаточно длительный, так как образующаяся поверхностная плотная корка препятствует высыханию геля и проникновению С02 во внутренние слои. Поэтому часто применяют отвердители, которые могут быть газообразными, твердыми или жидкими.

Среди твердых отвердителей наибольшее применение нашли промышленные отходы на основе двухкальциевого силиката: фер — рохромовый шлак и нефелиновый шлам. Твердение происходит по схеме

Na20 • nSi02 + 2СаО • Si02 + Н20 -» СаО • mSi02aq + SiO2aq +

+ (Са, Na2)0 • Si02a^

Продуктами твердения являются гель кремнезема, низкоосновные гидросиликаты кальция и натриевокальциевые гидросиликаты.

Широкое распространение среди жидких отвердителей получили растворы алюмината натрия (Na20Al203) и кремнефтористоводородной кислоты (H2SiF6).

Алюмосиликатная композиция отвердевает в результате ряда процессов, которые можно подытожить следующей реакцией:

Na20 • А1203 + Na20 • «Si02 + Н20 Na20 ■ А1203 • 2Si02 • aq +

+ (п — 2)Si02- aq

При твердении кремнефтористосиликатной композиции протекают две стадии химических процессов, на каждой из которых происходит образование геля кремнекислоты:

Na20 • «Si02+ H2SiF6+ Н20 —> Na2SiF6 + «Si02- aq 2Na20 • «Si02 + Na2SiF6 + 6H20 -> 6NaF + AzSi02- aq

Кислотоупорный цемент состоит из двух компонентов:

1) раствора жидкого стекла со средней плотностью 1,345 г/см3 и п = 2,6…3,0;

2) тонко измельченной смеси, состоящей из 94…96% минерального наполнителя, отличающегося высокой кислотостойкос — тью (кварца, кварцитов, вулканической лавы, диабаза, андезита) и 4…6% ускорителя твердения — кремнефтористого натрия (Na2SiF6).

Компоненты смешивают в соотношении примерно 1:4 (жидкое : твердое). Добавка Na2SiF6 не только ускоряет процесс твердения кислотоупорного цемента, но и повышает его водостойкость. Начало схватывания кислотоупорного цемента должно наступать не ранее чем через 20 мин, конец — не позднее чем через 8 ч. Предел прочности цемента при растяжении в 28-суточном возрасте должен быть не менее 2,0 МПа. Прочность при сжатии бетонов на кислотоупорном цементе обычно составляет 20…60 МПа.

Кислотоупорный цемент применяют на химических производствах, где возможен контакт бетона с кислотами. Однако этот цемент неустойчив в растворах плавиковой, кремнефтористоводородной и фосфорной кислот, а также в растворах щелочей.

Магнезиальные вяжущие вещества

К магнезиальным вяжущим веществам относятся каустический магнезит и каустический доломит. Магнезиальные вяжущие могут твердеть только на воздухе, поэтому их используют в помещениях с относительной влажностью воздуха не более 60%.

Каустический магнезит получают обжигом природного магнезита MgC03 в шахтных или вращающихся печах при температуре

750.. .850°С и помолом продукта обжига. При обжиге происходит разложение карбоната магния по реакции: MgC03 = MgO + С02.

Каустический магнезит — быстротвердеющее вяжущее, обладающее высокой прочностью при сжатии (до 65 МПа).

Каустический доломит отличается от каустического магнезита пониженным качеством и производится ввиду того, что природные запасы магнезита ограничены. Вяжущее (MgO • СаС03) получают обжигом природного доломита (СаС03 • MgC03) при температуре не выше 720… 750 °С, с тем чтобы происходила диссоциация только MgC03, а СаС03 не подвергался бы разложению, иначе получится доломитовая известь. Примесь инертного СаС03 обусловливает понижение прочности каустического доломита по сравнению с каустическим магнезитом примерно в 2 раза.

Магнезиальные вяжущие вещества затворяются растворами MgCl2, MgS04, FeS04 и др. При затворении одной водой прочность их получается низкой, так как в воде MgO практически не растворяется. Растворимость MgO в растворе MgCl2 достаточно высока. Поэтому из пересыщенного раствора MgO в хлористом магнии выделяется практически нерастворимый в воде Mg(OH)2. Параллельно образуется оксихлорид магния 3MgO — MgCl2-6H20.

Магнезиальные вяжущие вещества применяют для изготовления штукатурок, искусственного мрамора, лестничных ступеней. На основе древесных волокон или стружки готовят стеновой материал — фибролит, а на основе мелкого древесного заполнителя (опилок и др.) — материал для бесшовных полов и прессованных половых плиток — ксилолит. В ксилолит добавляют также минеральные наполнители: песок, трепел, асбест, тальк и красители (см. подразд. 12.5).

Гипсовые вяжущие вещества

Классификация гипсовых вяжущих веществ. Гипсовые вяжущие вещества подразделяются на низкообжиговые (строительный и технический гипсы) и высокообжиговые (ангидритовый цемент и эстрихгипс).

Строительный гипс получают из минерала гипса CaS04-2H20 и некоторых отходов производства, содержащих CaS04.

Получение строительного гипса включает в себя дробление, сушку, помол и обжиг природного гипса. Применяются большей частью три технологические схемы получения строительного гипса:

1) дробление —сушка—помол —обжиг;

2) дробление — обжиг — помол;

3) дробление — помол и обжиг в одном аппарате.

Обжиг ведут в варочных котлах, сушильных барабанах, шахтных мельницах. При температуре ПО… 180°С отделяется вода и дигидрат переходит в полугидрат:

CaS04 — 2Н20 -» CaSO40,5H2O + 1,5Н20

Установлено существование двух модификаций полугидрата (а и (3), которые отличаются структурой кристаллической решетки (a-кристаллы имеют кубическую форму; (3-кристаллы имеют форму параллелепипедов). Модификация [3, из которой состоит строительный гипс, получается в аппаратах, сообщающихся с атмосферой, когда кристаллизационная вода выделяется в виде пара и удаляется в атмосферу. Модификация а образуется при повышенном давлении в закрытых аппаратах (автоклавах), когда вода выделяется в жидком состоянии и исходный продукт разделяется на две фазы: жидкую и твердую.

В автоклавах получают технический (высокопрочный) гипс, отличающийся высокой прочностью.

Химические процессы при твердении строительного гипса заключаются в гидратации гипса и превращении его в дигидрат:

CaSO40,5H2O + 1,5Н20 = CaS04-2H20

На эту реакцию требуется 18,6 % воды от массы гипса. Обычно к гипсу добавляют от 50 до 70 % воды, иначе тесто получается слишком жестким. Избыточная вода распределяется в виде мельчайших частиц в объеме теста, образуя поры.

Приготовленное тесто через несколько минут схватывается (теряет пластичность) и начинает набирать прочность (твердеть). До начала схватывания тесто можно перемешивать, укладывать в форму, уплотнять. После наступления схватывания этого делать нельзя, иначе будут разрушены успевшие образоваться, но еще слабые кристаллизационные контакты и прочность гипсового камня будет снижена.

Физические процессы твердения Ле Шателье объяснял следующим образом. Полуводный гипс CaSO40,5H2O при затворении водой растворяется в ней до образования насыщенного раствора с концентрацией около 7,4 г СаО на 1 л воды. Такой раствор для CaS04-2H20 является пересыщенным, так как растворимость дигидрата составляет только 2,05 г СаО на 1 л. Следовательно, дигидрат, образуясь в растворе в результате гидратации полугид — рата, будет выделяться из раствора в виде кристаллов. Образовавшийся недостаток полугидрата в растворе восполняется растворением оставшегося вяжущего, и концентрация раствора сохраняется неизменной (7,4 г СаО на 1 л) до завершения гидратации и полного перехода вяжущего в кристаллы дигидрата. Эти кристаллы сначала отделены друг от друга тончайшими прослойками насыщенного раствора дигидрата с концентрацией 2,05 г СаО на 1 л. Дальнейший рост прочности происходит в результате испарения воды и сращивания кристаллов в кристаллический сросток.

Строительный гипс является быстросхватывающимся вяжущим веществом. Начало схватывания наступает через несколько минут (обычно через 2… 10 мин), что вызывает определенные неудобства, так как имеется очень мало времени на перемешивание и использование гипсовых составов. Для замедления схватывания строительного гипса используют добавки виннокислого калия, по — лиалкиламида, солей фосфорной и борной кислот и др.

Отличительной особенностью строительного гипса является увеличение объема теста (до 1 %) при твердении. Благодаря этому гипсовая штукатурка не растрескивается. При увлажнении затвердевшего гипса его прочность снижается в 2 — 3 раза вследствие частичного растворения дигидрата и разрушения структуры кристаллического сростка. Изделия из строительного гипса отличаются высокой пористостью (40… 50 %) и соответственно низкой теплопроводностью.

Водопотребность гипса (количество воды, необходимой для получения теста стандартной густоты) составляет 50…70% от массы гипса. По прочности строительный гипс подразделяется на 12 марок: от Г-2 до Г-25 (число означает гарантированный предел прочности, МПа, при сжатии стандартных образцов в возрасте 2 ч).

Применяют строительный гипс главным образом во внутренних частях зданий с относительной влажностью воздуха не более 60 %. Для устройства внутренних перегородок, полов, подвесных потолков, а также в качестве сухой штукатурки широко используются гипсокартонные листы (ГКЛ). Для устройства внутренних стен применяются также гипсовые пазогребневые плиты. Строительный гипс используется в гипсовых или известково-гипсовых растворах, применяемых для штукатурных работ. Гипсовые растворы могут приготавливаться непосредственно на строительных объектах или доставляться на них в виде сухих смесей. Широко используется гипс для изготовления декоративных деталей и отделочных материалов (например, искусственного мрамора).

Ангидритовый цемент получают обжигом природного гипса при температуре 600… 700 °С с последующим помолом. Он состоит главным образом из безводного CaS04 и является мертвообожженным

гипсом, который схватывается и твердеет только с добавкой катализатора (различных сульфатов, извести, обожженного доломита, доменного шлака и др.), который вводится в ангидритовый цемент при помоле.

Водопотребность ангидритового цемента — 30…40%. Пористость затвердевшего камня — 30… 35 %, а его прочность достигает 20 МПа и более. Ангидритовый цемент в противоположность строительному гипсу не отличается быстрым схватыванием и практически не увеличивается в объеме при твердении. Являясь воздушным вяжущим веществом, он, тем не менее, обладает более высокой, чем строительный гипс, водостойкостью.

Ангидритовый цемент применяется в строительных растворах в основном для кирпичной кладки и штукатурки.

Эстрих-гипс (гидравлический гипс) получают обжигом природного гипса или ангидрита при температуре 800… 1 000°С и последующим помолом продукта обжига. При обжиге эстрих-гипса происходит не только получение безводного (мертвообожженного) CaS04, но и частичное разложение сернокислого кальция с образованием свободной извести (СаО), являющейся катализатором твердения подобным добавкам к ангидритовому цементу.

По свойствам эстрих-гипс аналогичен ангидритовому цементу, но отличается от него небольшой усадкой при твердении и более высокой водостойкостью, за что назван гидравлическим гипсом, хотя остается воздушным вяжущим.

Затвердевший эстрих-гипс характеризуется высоким сопротивлением истиранию, благодаря чему он применяется для изготовления набивных (уплотняемых трамбованием) полов.

Испытания гипсовых вяжущих веществ. Определение водопотреб — ности производят с помощью вискозиметра Суттарда (рис. 8.1), в цилиндр которого заливают приготовленное тесто. Цилиндр поднимают вертикально вверх через 45 с после начала затворения. Нормальной считается густота при диаметре лепешки (180 ± 5) мм.

Определение сроков схватывания производят с помощью прибора Вика (рис. 8.2). Тесто нормальной густоты помещают в кольцо 5. Иглу 6 прибора доводят до соприкосновения с поверхностью теста и фиксируют стопорным винтом 7 (верхним). Погружение

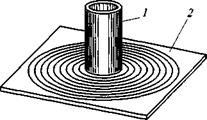

Рис. 8.1. Вискозиметр Суттарда:

Рис. 8.1. Вискозиметр Суттарда:

/ — полый металлический цилиндр; 2 —

стеклянная подставка с окружностями

для измерения диаметра образца

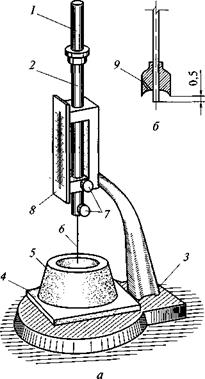

Рис. 8.2. Прибор Вика (а) и нако-

нечник укороченной иглы (б):

1 — пестик; 2 — вертикально перемещающийся стержень; 3 — станина; 4 — подставка кольца; 5 — коническое кольцо с тестом; б — игла; 7 — стопорный винт стержня; 8 — шкала; 9 — канал для выхода воздуха

1 — пестик; 2 — вертикально перемещающийся стержень; 3 — станина; 4 — подставка кольца; 5 — коническое кольцо с тестом; б — игла; 7 — стопорный винт стержня; 8 — шкала; 9 — канал для выхода воздуха

иглы производят с интервалом в 30 с, каждый раз — в новое место. Перед погружением иглу тщательно протирают. С наступлением начала схватывания игла перестает доходить до дна, с наступлением конца схватывания игла погружается в тесто не более чем на 1 мм.

При определении пределов прочности при изгибе и сжатии на одно испытание вручную готовят из теста нормальной густоты три образца-балочки размерами 40 х 40 х 160 мм. Уплотняют тесто, постукивая пять раз краем формы о стол. Избыток теста срезают линейкой и поверхность заглаживают. Через 10…20 мин после конца схватывания образцы освобождают от форм и хранят в помещении для испытаний.

|

Таблица 8.1

|

![]()

|

Вид вяжущего по срокам схватывания |

Индекс |

Сроки схватывания, мин |

|

|

Начало |

Конец |

||

|

Быстро схватывающийся |

А |

От 2 до 6 |

Не позднее 15 |

|

Нормально схватывающийся |

Б |

Свыше 6 до 20 |

Свыше 15 до 30 (включительно) |

|

Медленно схватывающийся |

В |

Свыше 20 |

Не нормируется |

|

Таблица 8.3

|

Испытание образцов-балочек производят в возрасте 2 ч сначала на изгиб, а полученные половинки — на сжатие с помощью стандартных пластин с рабочей площадью 25 см2.

Требования к гипсовым вяжущим по прочности, срокам схватывания и тонкости помола приведены в табл. 8.1… 8.3.

Пример условного обозначения гипсового вяжущего: Г-25 В III.

МИНЕРАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА

Вяжущие вещества (В В) подразделяются на органические и минеральные. Объединение их в группу ВВ возможно благодаря единственному общему признаку — и те, и другие используются для получения связующих веществ в композиционных материалах. Больше они не имеют ничего общего. К органическим ВВ относятся битумы, дегти, полимеры. Эти вещества правильнее было бы называть связующими, так как многие из них (битумы, дегти, термопластичные полимеры) способны связывать наполнители без добавления других веществ и изменения химического состава, чего нельзя сказать о минеральных ВВ. Органические ВВ классифицируются обычно по происхождению.

Минеральные ВВ подразделяются на воздушные, требующие сухих условий твердения, и гидравлические, твердеющие как на воздухе, так и в воде. К воздушным относятся гипсовые и магнезиальные ВВ, воздушная известь и ВВ на основе жидкого стекла; к гидравлическим — романцемент, гидравлическая известь, портландцемент, его виды и разновидности, глиноземистый и расширяющиеся цементы.

Общими классификационными признаками минеральных ВВ являются:

1) порошкообразное состояние;

2) потребность в воде (иногда с добавками) для получения связующего;

3) способность отвердевать в результате химического взаимодействия с водой (гидратации);

4) единство сырьевой базы (горные породы, отходы производства);

5) единство технологических операций (обжиг, помол).

Стеклокристаллические материалы

Стеклокристаллические материалы (СКМ) получают из твердого стекла путем управляемой частичной кристаллизации. Благодаря разнообразной цветовой гамме и текстуре их применяют при отделке зданий и сооружений. Они имеют высокую прочность и долговечность, абсолютно устойчивы к выцветанию, негорючи.

По соотношению между кристаллической и стеклообразной фазами СКМ можно подразделить на две группы. Первую группу составляют авантюриновые стекла, стекломрамор, стеклокристал — лит и стеклокремнезит, в структуре которых преобладает стекло — фаза, а кристаллические образования — мелкие, равномерно распределенные в ней. Вторую группу представляют ситаллы, в том числе шлакоситалл, а также сигран и неопариэс, в которых количество кристаллической фазы (волластонита, анортита, пироксе — нов и др.) составляет более 50…60%.

Авантюриновые стекла — цветные стекла, обладающие эффектом мерцания за счет мелких кристаллических включений соединений хрома, железа, меди.

Стекломрамор — непрозрачное цветное стекло с мраморовидным рисунком.

Стеклокристаллит и стеклокремнезит получают путем спекания различных по составу и дисперсности гранул стекла с применением наполнителей, порообразователей и других добавок.

Стеклокремнезит состоит из трех слоев: верхнего (декоративного) — из цветного стекла; среднего (основного) — из глушеного стекла; нижнего (с повышенной адгезией к цементному раствору) — с добавкой к стеклу кварцевого песка.

Ситаллы, известные под названиями «пирокерам» и «фотоке — рам» (США), «витрокерам» (ФРГ), «стеклокерам» (Великобритания), «минельбит» (Венгрия), «девитрокерам» (Япония), по своей природе и технологии получения занимают промежуточное положение между обычным стеклом и керамикой. Они отличаются от стекла тем, что имеют микрокристаллическое строение, а от керамики тем, что производятся из расплава сначала в стеклообразном (прозрачном), а затем в закристаллизованном виде.

Процесс кристаллизации обычных стекол является неуправляемым и приводит к образованию неоднородной крупнокристаллической структуры, имеющей пониженные прочность и термостойкость.

При введении в состав стекол веществ, способных образовывать центры (зародыши) кристаллизации (например, фторидов и фосфатов щелочных или щелочноземельных металлов, Ti02, Zr02, FeS и др.), получаются материалы высокого качества с однородной микрокристаллической структурой.

Зародышеобразователь (катализатор кристаллизации, или нук- леирующий агент) растворяют в расплаве стекла при температуре выше интервала, в котором происходит заметный рост кристаллов. При охлаждении расплав переходит в стеклообразное состояние, а катализатор выделяется равномерно по всему объему в виде субмикроскопических образований, которые могут содержать всего несколько атомов, а в 1 мм3 стекла образуются биллионы таких центров кристаллизации. После этого стекло повторно нагревают до определенной температуры и выдерживают в течение времени, необходимого для зарождения и роста кристаллов под действием катализатора.

Некоторые катализаторы (CdS, NaF, NaAlF6, NaSiF6) остаются в растворе при начальном охлаждении стекла, но выделяются в процессе повторного нагревадо нужной температуры. Часто нагрев ведут ступенями с выдержкой на каждой из них. На низшей ступени происходит образование зародышей, а на высшей — развитие основных кристаллических фаз. Температура этого процесса не должна вызывать размягчения стекла, иначе изделия деформируются. Содержание кристаллической фазы в таких материалах составляет 50… 95 %, а размеры кристалликов составляют от 400 А до 2 мкм.

Если кристаллы достаточно крупные (до 1 мкм и более), то стеклокристаллические материалы непрозрачны. При субмикроскопических размерах кристаллов образуются прозрачные и полупрозрачные (опаловые) разновидности светлых оттенков.

Прочность и твердость ситаллов значительно выше прочности и твердости исходного стекла, что объясняется наличием в их структуре равномерно распределенной по объему микрокристаллической фазы, образующей жесткий каркас и выполняющей функцию упрочняющей арматуры. Стеклообразная фаза по аналогии с композиционными материалами играет роль связующего вещества. Предел прочности ситаллов при изгибе колеблется от 150 до 500 МПа, а модуль Юнга — от 8,8 ■ 104 до 14 ■ 104 МПа, что в 2 раза выше, чем у стекла.

Шлакоситалл — облицовочный материал из металлургических шлаков в виде листов и плит белого, темно-серого или черного

цвета. Цветные изделия получают нанесением на поверхность шла- коситалла керамических глазурей, закрепляемых обжигом.

Листовой шлакоситалл применяется для наружной и внутренней облицовки стен, устройства полов, а также при производстве слоистых навесных панелей для стен и перегородок.

Сыгран — декоративный материал, напоминающий гранит, мрамор, яшму. Структура сиграна образована стеклофазой с вкраплениями сферолитоподобных кристаллических образований размером до 1 см. Получают сигран различного цвета, с различным тоном окраски сферолитов и окружающей их стеклофазы.

Неопариэс (Neoparies и Neoparies-light), созданный в Японии фирмой Nippon Electric Glass, получают из стеклянных гранул размером 1…7 мм волластонитового состава спеканием и последующей кристаллизацией. Образующиеся при кристаллизации игольчатые кристаллы волластонита создают мраморовидный рисунок, проявляющийся при шлифовке и полировке поверхности изделий. Количество кристаллической фазы в материале составляет примерно 40 %. Материал окрашивают в различные цвета.

Теплоизоляционные материалы на основе стекла и минерального волокна

Пеностекло. Пеностекло получают спеканием тонкомолотого стекла, смешанного с небольшим количеством (1…5%) кокса или карбонатных пород, выделяющих газообразные продукты при температуре размягчения стекла и вспенивающих массу. В качестве сырья могут использоваться стекловидные горные породы (трахит, обсидиан, вулканический туф) или стеклянный бой. Тогда в технологическом процессе отсутствуют варка стекломассы и ее грануляция. Температура обжига зависит от состава сырья и составляет обычно 600… 1 000°С. Повышение температуры при обжиге осуществляется быстро (за 2…3 ч), а охлаждение медленно (до 20 ч). Медленное охлаждение (отжиг) исключает возникновение внутренних напряжений. Охлажденные изделия распиливают и оправляют на циркульных пилах.

Плотность пеностекла составляет 150…700 кг/м3; коэффициент теплопроводности — 0,05…0,17 Вт/(м • °С); предел прочности при сжатии — 1… 15 МПа. Пеностекло может иметь значительное водопоглощение (5… 15%), поэтому в конструкциях его гидро — изолируют.

Пеностекло легко обрабатывается, склеивается вяжущими, обладает гвоздимостью. Получают также окрашенное пеностекло (черное, серое, фиолетовое, зеленое, синее), которое используют для декоративно-акустических целей в виде облицовочных плит (иногда перфорированных). Недостатком пеностекла является его высокая стоимость.

Минераловолокнистые утеплители. В строительной практике принято различать минеральную вату, получаемую из шлаков или горных пород, и стекловату. По технологии получения и свойствам стеклянная и минеральная ваты имеют много общего. Сырьем для производства волокнистых утеплителей служат горные породы, металлургические доменные шлаки и стеклянная шихта.

К горным породам, используемым при производстве минеральной ваты, относятся наименее кислые из магматических горных пород: габбро, диабаз, базальт.

Доменные шлаки являются побочным продуктом при получении чугуна и состоят в основном из силикатов и алюмосиликатов кальция и магния. Их химический состав характеризуется содержанием следующих оксидов: CaO, MgO, Si02 А1203, Fe203 и др.

Шлаковую вату получают также из ваграночных, мартеновских шлаков и шлаков цветной металлургии.

Стеклянная шихта состоит из того же сырья, что и шихта для обычного стекла, с добавлением стеклобоя (отходов стекла).

Волокна минеральной ваты обычно имеют длину от 2 до 10 мм, их диаметр не превышает 8 мкм. Содержание неволокнистых включений (корольков), к которым относятся частицы размером более 0,25 мм, может составлять в зависимости от марки ваты не более

12.. .25 %. Максимальная температура эксплуатации минеральной ваты (без связующего) не должна превышать 600 °С, чтобы не произошло ее размягчения.

Стекловолокно бывает непрерывным и штапельным (длиной до 2 м). Непрерывное стекловолокно используют для получения армирующих наполнителей для пластмасс и других материалов в виде стеклянных нитей, ровингов, стеклотканей, стеклошпона и др. Для текстильной переработки применяют волокна диаметром

3.. .14 мкм. Теплоизоляционные изделия изготавливают преимущественно из штапельного стекловолокна, которое в зависимости от диаметра подразделяется на микротонкое (менее 0,5 мкм), ультратонкое (0,5… 1,0 мкм), супертонкое (1…3 мкм), тонкое (3…11 мкм), утолщенное (11…20 мкм) и грубое (более 20 мкм).

Свойства стекловаты немного отличаются от свойств минеральной ваты. Стекловата обладает повышенной упругостью и не уплотняется при вибрации, содержит очень мало неволокнистых включений. Некоторые виды стекломатов при упаковке в рулоны сжимают до 75…40% от исходного объема. После распаковки стекловата благодаря упругости восстанавливает первоначальную толщину. Прочность стекловолокон на растяжение (Rp = 20…25 МПа) выше, чем минеральных, а температуростойкость (450 °С) ниже. Плотность и теплопроводность практически такие же, как у минеральной ваты.

Переработка расплава в волокно производится различными способами при обязательном условии стеклообразного (не кристаллического) состояния волокон. Для этого расплав при вытягивании волокон подвергают очень быстрому охлаждению в течение (7… 10) 10-4 с. Способность расплава к волокнообразованию определяется в основном его вязкостью и поверхностным натяжением. Высокое поверхностное натяжение расплава способствует образованию корольков — каплевидных включений в минеральной вате. Высокая вязкость затрудняет переработку расплава в волокна.

Оксиды Si02 и А1203 повышают, а CaO, MgO, Fe203 понижают вязкость расплава. Оксиды А1203, Fe203 повышают его поверхностное натяжение. Главным критерием при подборе компонентов шихты является модуль кислотности, равный отношению содержания, %, кислотных оксидов к содержанию основных: Мк = (Si02 + + А1203)/(Са0 + MgO). При Мк < 1 сырье называют основным, а при Мк >1 — кислым.

С повышением Мк повышается водостойкость и химическая стойкость минеральной ваты. Минеральная вата Rockwool и Рагос, получаемая из горных пород, имеет Мк> 2. У шлаков Мк = 0,90… 1,16, поэтому к шлакам добавляют корректирующие компоненты. Шлаковая вата менее долговечна, чем каменная.

Хорошей волокнообразующей способностью расплавы обладают при вязкости 5… 20 Па • с. Шлаковое сырье обеспечивает получение указанной вязкости при температуре около 1 400 °С, а горные породы — при температуре около 1 500 °С.

При дутьевом способе получения волокна вытекающая вниз из фильеры (отверстия) струя расплава раздувается на тонкие нити (2… 10 мкм) двумя встречными струями пара или воздуха, направленными вниз под углом к струе.

При центробежном способе струя жидкого расплава поступает на быстровращающийся (со скоростью 10 000 мин-1) диск центрифуги и под действием центробежной силы сбрасывается с него, распыляясь в волокна.

При центробежно-валковом способе расплав с температурой около 1 400 °С, вытекая из фильеры, проходит через систему горизонтальных вращающихся валков. Попадая на край верхнего валка, расплав отбрасывается на расположенный ниже валок — и так несколько раз.

Центробежно-дутьевой способ сочетает в себе центробежное диспергирование расплава с последующим раздувом в волокна.

При центробежно-фильерно-дутьевом способе расплав поступает в чашу вращающейся центрифуги, имеющей большое количество отверстий диаметром 0,2… 2,0 мм. Под действием центробежной силы расплав продавливается через отверстия и отбрасывается в виде тонких струек, которые раздуваются в волокна. При этом способе получают практически бескорольковую вату с диаметром волокон 1 …2 мкм.

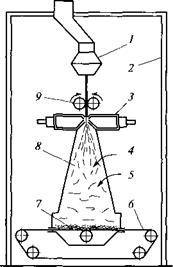

Способ раздува первичного волокна позволяет получать штапельное стеклянное волокно диаметром 0,2…0,6 мкм. Первичные волокна вводят вдоль направления движения газового потока (рис. 7.6). Двухсекционная камера сгорания 3 снабжена водоохлаждаемыми соплами с щелями размером 3×200 мм. Угол между направлением оси щели сопла и первичными волокнами составляет 8°. Первичные волокна диаметром 90… 140 мкм вытягиваются со скоростью 7,7 см/с валками 9 и подаются в камеру раздува. По мере удаления от сопла температура падает, а вязкость расплава растет. На расстоянии 15 и 40 мм температура составляет соответственно 1430 и 940°С, вязкость — 22,4 и 501 Па-с. Диаметр вторичных волокон зависит от скорости газового потока, скорости подачи и диаметра первичных волокон.

Изделия из минеральной ваты подразделяются на штучные (плиты, цилиндры, полуцилиндры, сегменты), рулонные (маты прошивные и на синтетическом связующем), шнуровые (шнуры, жгуты) и сыпучие (гранулированная вата).

Связующие вещества, применяемые для получения минераловатных изделий, — это в основном битумы и синтетические смолы. Наиболее широко применяют фенолоформальдегидные и карбамидные смолы и поливинилацетатную эмульсию. Более предпочтительным является фенольное связующее, поскольку карбамидное связующее обладает меньшей водостойкостью.

Материалы горизонтально-слоистой структуры. Полученные волокна (см. рис. 7.6), увлекаемые потоком воздуха, прокачиваемого сверху вниз через камеру волокноосаждения 8, оседают на приемный конвейер 6 и образуют стекловатный ковер 7. При выходе из камеры волокноосаждения слой ваты подпрессовывается валком и закатывается в рулоны либо передается на дальнейшую обработку.

При изготовлении рулонного материала, мягких и полужест — ких плит связующее 4 наносят на волокна распылением в камере

Рис. 7.6. Схема получения стеклянного

волокна:

1 — электропечь, 2 — рама установки; 3 — камера сгорания; 4 — связующее; 5 — гидро — фобизатор; 6— приемный конвейєр; 7— стекловатный ковер; 8 — камера волокноосажде — ния; 9 — механизм вытягивания

1 — электропечь, 2 — рама установки; 3 — камера сгорания; 4 — связующее; 5 — гидро — фобизатор; 6— приемный конвейєр; 7— стекловатный ковер; 8 — камера волокноосажде — ния; 9 — механизм вытягивания

волокноосаждения. Для придания минераловатным изделиям водоотталкивающих свойств их одновременно обрабатывают гидрофобизатором 5, подавая его в камеру волокноосаждения.

При получении жестких и твердых минераловатных изделий используют способ пролива, при котором связующее плоской струей подается на минераловатный ковер по всей его ширине. Для проникания связующего в глубь ковра под ним создается вакуум. Излишки связующего отжимаются уплотняющим валком.

Материалы пространственной структуры. Материалы пространственной структуры получают мокрым способом, при котором волокна смешивают с раствором или эмульсией связующего, формуют минераловатный ковер и подвергают его тепловой обработке. Прочность на сжатие минераловатных изделий возрастает с ростом количества вертикально ориентированных волокон. Этим способом изготавливают плиты повышенной жесткости (ППЖ).

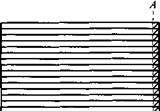

Материалы вертикальной слоистости. Они обладают наибольшей прочностью при сжатии, но теплопроводность их на 15… 20 % выше, чем у плит с горизонтальной слоистостью. Способы получения таких материалов основаны на принципе, показанном на рис. 7.7, а. Плиты с горизонтальной слоистостью складывают в пакет и склеивают между собой, а затем разрезают по линии А—А. Материалы гофрированной структуры (рис. 7.7, 6) имеют высокую прочность и низкую теплопроводность. Гофрирование осуществляется автоматическим гофрировщиком, устанавливаемым между камерами волокноосаждения и тепловой обработки.

Минераловатные плиты с горизонтальной слоистостью. Минераловатные плиты с горизонтальной слоистостью на синтетическом или битумном связующем выпускаются марок 50, 75, 100, 125, 150, 175, 200, 225, 250. Марка означает верхний предел средней плотности материала, кг/м3. Теплопроводность составляет 0,044…0,064 Вт/(м К); сжимаемость — от 45 до 3 %. Сжимаемость определяют по формуле

h = (Н- #о)100/#0,

где Я0 и Н — толщина образца при удельной нагрузке соответственно 0,5 и 2,0 кПа.

Плиты выпускаются толщиной 40… 150 мм и размерами до 2х 1 м. Плиты марок выше 175 при условии гидрофобизации можно применять в качестве основания под кровельное покрытие без устройства цементной стяжки.

Плиты повышенной жесткости. Их изготавливают только на синтетическом связующем по технологии либо мокрого формования из минераловатной гидромассы с добавкой гидрофобизатора (плиты марки ППЖ-200), либо сухого формования гофрированной структуры (плиты марок ППЖ-ГС-175 и ППЖ-ГС-200). Водо поглощение этих плит по массе не превышает 30…40 %. Плиты предназначены для теплоизоляции перекрытий и покрытий без устройства стяжки и выравнивающего слоя, однако контакт изделий с воздухом должен быть исключен.

Маты минераловатные прошивные и шнуровые материалы. Их изготавливают без применения связующих веществ. Шнуры (жгуты) получают путем набивки ваты в оплетку, выполненную из стеклянных или хлопковых нитей. При изготовлении прошивных матов минераловатный ковер обкладывают стеклотканью, стек — лосеткой, асбестовой тканью, бумагой, картоном, металлической сеткой и прошивают стеклянными или хлопковыми нитями. Маты могут изготавливаться и без обкладок. Выпускаются маты марок 75, 100 и 125. Размеры матов: длина —1…6 м; ширина — 0,5… 1,0 м; толщина — 40… 120 мм. Теплопроводность матов — от 0,044 до 0,046 Вт/(м — К); сжимаемость — от 55 до 30 %.

|

Изготовители и поставщики минераловатных теплоизоляционных материалов: АО «Термостепс», АО «Комат» (г. Ростов), Бо — кинский ЗТМ, Назаровский завод ТИМ, Мальтинский ЗСМ, ЗАО «Минеральная вата» (плиты РУФ БАТТС), АКСИ (г. Челябинск),

Рис. 7.7. Получение структуры с

вертикальной слоистостью:

а — склеивание и разрезание (А—А); б

гофрирование

Пермский ЗТИ и др. Из иностранных производителей широко известна продукция фирм Рагос (Финляндия), Rockwool (Дания) и др.

Стекловатные изделия. Их выпускают в виде плит и матов. Плиты для верхнего (защитного) слоя имеют соединение «шпунт— гребень» и ветрозащитную облицовку из нетканого материала, алюминиевой фольги или стеклохолста. Гидрофобизованные изделия имеют в маркировке букву Г после обозначения плотности. Широко известны изделия фирм ISOVER (Финляндия), URSA («Флайдерер-Чудово», Новгородская обл.) и др.

Каменное и шлаковое литье

Каменное литье. Материалы из расплавленных горных пород могут быть плотными, ячеистыми или волокнистыми. Сырьем для них служат диабаз, базальт, сланцы, глины и искусственные смеси, составленные из песка, известняков, доломитов.

Сырье расплавляют при температуре 1 350… 1 500 °С и заливают в формы, изготовленные из огнеупорной глины. В форму можно закладывать металлическую арматуру. Отлитые изделия подвергаются кристаллизации при температуре 900…950°С в течение

1,5.. .2,5 ч, а затем медленно охлаждаются. Для получения равномерной структуры и ускорения кристаллизации в расплав вводят нуклеирующие (зародышеобразующие) добавки, служащие центрами образования кристаллов.

Светлые расплавы можно окрашивать оксидами металлов.

Плотность каменного литья — 2 700… 3 000 кг/м3; предел прочности при сжатии — 200…300 МПа. Изделия из каменного литья чрезвычайно стойки к химическим воздействиям, истиранию, морозному разрушению. Они применяются для наружной облицовки зданий, дорожных покрытий, получения труб, футеровки мельниц, мелящих тел и др.

Шлаковое литье. Для изготовления камней используют шлаки черных и цветных металлов. Лучшими из них являются кислые доменные шлаки. Технология получения изделий из шлаков мало чем отличается от каменного литья. Шлаковое литье используется в виде плит для мощения дорог, тротуаров, полов промышленных зданий, а также применяется в виде специальных антикоррозионных изделий (плиток, труб и др.). Плотность шлаковых камней — 2700…3 000 кг/м3; предел прочности при сжатии — до 500 МПа.

Облицовочные изделия и пленки из стекла

Облицовочные изделия из стекла. Смальта — это кусочки цветного стекла неправильной формы и небольших размеров (от 1 до 2 см2), применяемые для мозаичных работ. Обычно используют смальты из глушеного стекла, а также золотые и серебряные смальты, получаемые путем горячей запрессовки золотой или серебряной фольги между двумя слоями стекла. Верхний слой (канта — рель) — бесцветный или цветной — имеет толщину не более 1 мм, нижний слой — обычно от 3 до 10 мм. Глушеные смальты могут иметь шероховатую или гладкую поверхность. Первые получают спеканием стеклянного порошка, вторые — литьем стекломассы.

Коврово-мозаичные облицовочные плитки представляют собой изделия из цветного глушеного или полуглушеного стекла в виде плиток размерами до 45×45 мм, наклеенных на бумажную основу. Лицевая поверхность плиток — гладкая; тыльная поверхность плиток может быть гладкой или рифленой. Эти плитки используются для изготовления орнаментальных и тематических мозаичных панно в интерьерах и на фасадах зданий.

Марблит — плоское, окрашенное в массе глушеное стекло, имеющее полированную, шлифованную или кованую лицевую и рифленую тыльную поверхность и выпускаемое в виде облицовочных плиток размерами от 50 х 100 до 200×300 мм или панелей размером до 2 500×4000 мм при толщине 5… 11 мм. Из марблита изготавливают также профилированные элементы, плинтуса и другие строительные детали.

Марблит выпускается самых разнообразных цветов с различной степенью глушения и применяется как для внутренней, так и для наружной облицовки зданий.

Стемалит представляет собой листы из прозрачного стекла, покрытые с одной стороны керамическими легкоплавкими красками, закрепленными на стекле в процессе термической обработки, при которой краски оплавляются и прочно соединяются с поверхностью стекла.

В зависимости от способа термической обработки стемалит может быть отожженным или закаленным. Закаленный стемалит не допускает резки, сверления или какой-либо другой механической обработки, применяемой при использовании отожженного стекла, и поставляется заданной формы и размеров, иногда с крепежными отверстиями.

Эмалированные стеклянные плитки (размерами от 100×150 до 300×300 мм) — изделия, нарезаемые из отходов оконного стекла и покрываемые стекловидной эмалью. Эмаль (в основном титановая) в виде шликера наносится на плитки тонким слоем с помощью пульверизатора и закрепляется обжигом до плавления эмали.

Пленки из стекла. Пленочное стекло (стеклянная фольга) представляет собой ленту стекла толщиной 1… 100 мкм, получаемую либо вытягиванием непрерывной ленты из расплава через формующее устройство, либо растягиванием листового стекла при его разогреве до температуры размягчения.

Чешуйчатое стекло получается в результате разделения тончайшего (от 5 до 1 мкм и менее) пленочного стекла на мелкие кусочки. Чешуйки должны быть настолько тонкими, чтобы они могли легко деформироваться и прилипать друг к другу. Чем тоньше пленки или чешуйки стекла, тем выше их прочность и гибкость. Их применяют в радиотехнике, оптике, а также при производстве стеклопластиков.