Архивы за 28.09.2015

КОНТРОЛЬ КАЧЕСТВА БЕТОННОЙ СМЕСИ

Качество бетона в сооружениях во многом зависит от правильного приготовления бетонной смеси. Постоянный контроль за этим осуществляет лаборатория.

Погрешность взвешивания на дозаторах проверяют ежедневно контрольным взвешиванием, выявляя соответствие массы составляющих, идущих в замес, количеству, установленному проектом и лабораторией для данного состава бетона.

Контроль правильности дозирования компонентов бетонной смеси на большинстве заводов обеспечивается применением автоматизированных дозаторов, имеющих устройства для сигнализации при нарушении заданного режима.

Для надежной и бесперебойной работы дозаторы, помимо ежедневных профилактических осмотров с выполнением необходимых проверок и регулировок, регулярно (не реже одного раза в месяц) контролируют органы ведомственного надзора.

Метрологическую проверку дозаторов производят с привлечением поверителя местной лаборатории государственного надзора не реже одного раза в год.

Правильность показаний стрелки циферблатного указателя проверяют по постепенно возрастающей, а затем повторно при уменьшающейся нагрузке по всей шкале.

При контрольной проверке дозирования разность между фактической и заданной массой не должна превышать допускаемых значений в восьми взвешиваниях из десяти. Контрольная проверка производится в диапазоне взвешиваний, соответствующем второй (левой) половине шкалы циферблатного указателя.

Погрешность взвешивания дозаторами непрерывного действия проверяют на пробах, отобранных в течение 30с непрерывной работы дозатора. Если погрешности дозатора превышают допускаемые, его необходимо наладить.

Продолжительность смешивания бетонной смеси в барабане (чаше) бетоносмесителя контролируют по специальным часам или регламентируют автоматическими приборами.

Если при бетоносмесителе отсутствуют специальные устройства, контролирующие продолжительность смешивания, лаборатория обязана установить у бетоносмесителя песочные часы, дать необходимые инструкции мотористу, управляющему бетоносмесителем, и периодически проверять правильность режима смешивания бетонной смеси.

Влажность заполнителей определяют, высушивая пробы (порции заполнителей) до постоянной массы, не реже одного раза в смену, а при получении новых партий и после выпадения осадков определяют дополнительно. Пробы берут послойно, не реже чем через 2 м по высоте штабеля.

Зерновой состав заполнителей проверяют, просеивая отобранные пробы через набор сит, не реже одного раза в сутки и, кроме того, каждый раз, когда начинают расходовать новый штабель.

Если обнаружено отклонение влажности песка или зернового состава заполнителей от предусмотренных проектом, дозировку составляющих изменяют.

Концентрацию рабочего раствора добавок контролируют перед каждым заполнением расходных бункеров, но не реже одного раза в смену. Для этого могут применяться способы, основанные на измерении плотности, электропроводности, или калориметрический метод. Способ контроля концентрации устанавливается лабораторией.

Последовательность загрузки составляющих в загрузочный бункер или ковш также периодически контролируют.

Подвижность или жесткость бетонной смеси проверяют путем испытания проб (порций) приготовленной смеси, отбираемых при выгрузке ее из бетоносмесителя. Причем пробы при выгрузке бетонной смеси из бетоносмесителей цикличного действия отбирают в три приема: в начале, середине и конце разгрузки бетоносмесителя, а из бетоносмесителей непрерывного действия — в три приема с промежутками времени в минуту.

Подвижность или жесткость смеси определяют не менее двух раз в смену при установившейся погоде и постоянной влажности заполнителей и не реже чем через каждые 2 ч при резком изменении влажности заполнителей, а также при переходе на новый состав бетонной смеси или новую партию того или иного материала.

Объем отбираемой пробы бетонной смеси должен превышать требуемый для изготовления контрольных образцов в 1,5—2 раза.

Бетоносмесительные установки непрерывного действия

Бетоносмесительные установки непрерывного действия по вертикальной компоновке двухступенчатые. Производительность их 5; 30; 60; 120 и 240 м3/ч.

Область применения бетоносмесительных установок непрерывного действия может быть различна: их можно использовать как стационарные предприятия, а также как временные, перебазируемые на новую площадку по окончании работ.

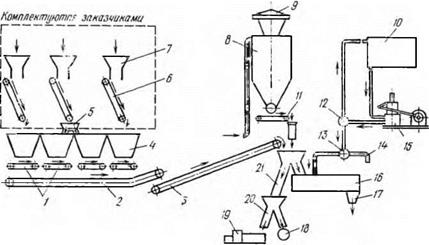

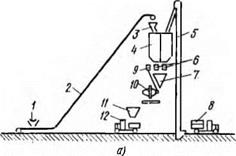

Бетоно-растворосмесительная установка СБ-61 (рис. 19) производительностью 5 м3/ч предназначена для обслуживания рассредоточенных строительных объектов с небольшим объемом работ.

Установка оборудована горизонтальным двухвальным лопастным бетоносмесителем с принудительным смешиванием компонентов и обеспечивает приготовление жестких и подвижных бетонных смесей с предельной крупностью заполнителей 40 мм, а также строительных растворов.

Смесительная установка представляет собой комплект оборудования, установленного на раме двухосного прицепа 11, и состоит

S 6 7

![]()

\

\

1— резервуар известкового теста, 2 —бак известкового молока, 3 — пульт управления, 4 — ленточные питатели, 5 — насос для воды, б — бак для воды, 7 — вертикальный винтовой конвейер, 8 — дозатор цемента. 9— ленточный питатель готовой смеси, 10 — приемный бункер цемента,

11 — двухосный прицеп, 12 — смеситель, 13 — загрузочное устройство, 14 — шибер

|

из смесителя 12, расходных бункеров с питателями объемного дозирования, расходного бака 6 для воды с центробежным насосом и ленточного питателя 9 (длиной 5 м) для выдачи бетонной смеси. В комплект установки входит приемный бункер цемента 10

вместимостью 6 м3, загружаемый из автоцементовоза. Цемент поступает в расходный бункер по вертикальному винтовому конвейеру 7. Из расходного бункера он подается в смеситель дозатором 8. Подачу цемента регулируют за счет изменения частоты вращения винта дозатора.

Заполнители подают в расходные бункера двумя ленточными питателями 4, оборудованными загрузочными устройствами 13.

В зоне загрузки находится шибер 14, регулирующий производительность питателя.

Во время приготовления раствора ленточный питатель 9 выдачи бетонной смеси отключается и устанавливается лоток, по которому раствор поступает к растворонасосу.

Установка имеет автоматизированное управление.

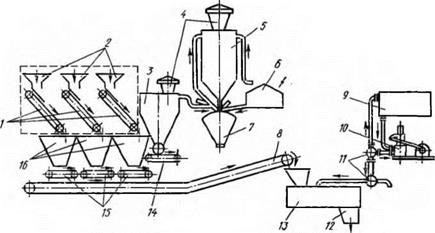

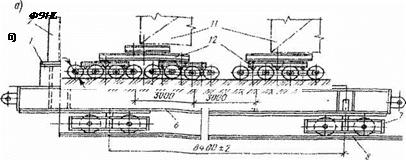

Автоматизированные бетоносмесительные установки СБ-/5 (рис. 20) и СБ-78 производительностью соответственно 30 и 60 м3/ч предназначены для приготовления бетонной смеси и выдачи отдо-

|

Рис. 21. Технологическая схема установки непрерывного действия СБ-75: 1—дозаторы заполнителей, 2— нижний сборный ленточный конвейер. 3— наклонный ленточный конвейер, 4—расходный бункер заполнителей, 5 — двухрукавная воронка, 6 — ленточный конвейер, 7 — питатель, 8— расходный бункер цемента, 9 — фильтр, 10—расходный Сак воды, // — дозатор цемента, 12, 13—трехходовые краны, 14 — рукав для отвода воды, 15 — насос-дозатор, 16—бетоносмеситель, 17 — копильник, 18 — тарировочный дозатор цикличного действия, 19 — автобетоносмеситель, 20—нижняя двухрукавиая воронка, 21 — верхняя двухрукавкап воронка |

зированных компонентов в автобетоносмесители. Установки блочной конструкции. Они имеют по четыре бункера для заполнителей: три для щебня и один для песка. Установки различаются производительностью и массой.

Установка СБ-75 (рис. 21) состоит из смесительного отделения, расходного бункера цемента, блока управления, дозировочного отделения и наклонного ленточного конвейера.

Дозировочное отделение заполнителей включает в себя расходные бункера 4 четырех фракций вместимостью 34 м3, под каждым из которых смонтирован весовой дозатор СБ-26А. Расходные бункера заполнителей загружают с помощью ленточных конвейеров 6. Заполнители выдаются послойно на нижний сборный ленточный конвейер 2, ас него на наклонный ленточный конвейер 3. Затем они поступают в бетоносмеситель.

Смесительное отделение состоит из бетоносмесителя непрерывного действия 16, расходного бункера 8 цемента с весовым дозатором 11 и системы подачи воды с насосом-дозатором 15.

Для выдачи готовой бетонной смеси в автобетоновозы служит копильник 17.

Если установка выдает сухую смесь, то перекидная заслонка двухрукавной воронки 21 устанавливается в другое положение и смесь направляется в автобетоносмеситель 19. Для тарировки дозаторов непрерывного действия предусмотрен весовой дозатор цик-

|

Рис. 22. Технологическая схема установки непрерывного действия СБ-37: 1 -— ленточные конвейеры, 2 — вибропитатели, 3 — расходный бункер цемента, 4 —фильтры. 5 — склад цемента, 6 — приемный бункер цемента, 7— камерный насос, 8 — ленточный конвейер, 9—бак для воды, 10 — насос-дозатор воды, 11 — трехходовые краны, 12 — копильник, 13 — бетоносмеситель, 14 — весовой дозатор цемента, 15—дозаторы заполнителей, 16—расходные бункера заполнителей |

личного действия 18 АВДЦ-1200Д, взвешивающий материалы поступающие в него за определенный отрезок времени.

Под бункером 8 цемента вместимостью 12 м3 размещен дозатор цемента СБ-71А непрерывного действия.

Установки предназначены для работы при положительных температурах наружного воздуха. Если установками пользуются при отрицательных температурах, их нужно размешать в закрытых утепленных помещениях. Масса основного оборудования установок соответственно 28,5 и 33 т. Установку обслуживают два человека.

Автоматизированная бетоносмесительная установка СБ-37 производительностью 30 м3/ч предназначена для приготовления бетонной смеси на рассредоточенных объектах и заводах железобетонных изделий при положительной температуре воздуха. Установка смонтирована из отдельных блоков и включает в себя (рис. 22) склад цемента 5 СБ-ЗЗБ вместимостью 20 м3, расходный бункер цемента 3 вместимостью 4,5 м3, три расходных бункера заполните

лей 16 вместимостью по 6 м3 с дозаторами цемента СБ-39А и заполнителей СБ-26А, ленточный сборный конвейер 8, бак для воды 9 вместимостью 4 м3, насос-дозатор воды 10 СБ-32, двухвальный бетоносмеситель 13 с копильником 12 вместимостью 1,2 м3.

Заполнители подаются в расходные бункера 16 грейферным краном или ленточными конвейерами 1. Установка СБ-37 отличается от установки СБ-75 тем, что она не предназначена для загрузки автобетоносмесителей отдозированными компонентами.

Кроме того, в установке СБ-37 все оборудование скомпоновано по двухступенчатой схеме, а в установке СБ-75 частично — только оборудование линии заполнителей. В отличие от установки СБ-37 линия цемента на установке СБ-75 скомпонована по вертикальной схеме, что устраняет подачу цемента наклонным ленточным конвейером и уменьшает пыление, а следовательно потери цемента.

Масса основного оборудования установки СБ-37 составляет 23 т.

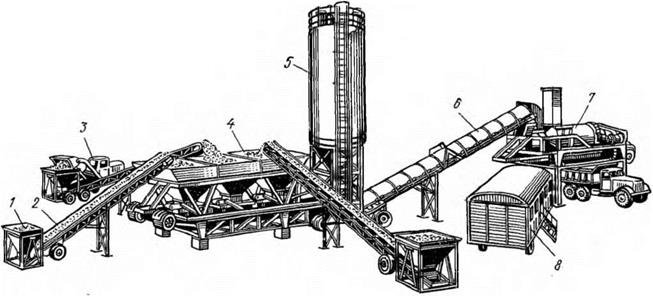

Автоматизированные бетоносмесительные установки СБ-109 и СБ-118 производительностью соответственно 120 и 240 м3/ч предназначены для обеспечения бетонной смесью скоростного строительства дорог. Установки мобильны, состоят из блоков, рамы которых выполнены в виде полуприцепов седельного типа к тягачу МАЗ-504. Установки различаются производительностью и массой.

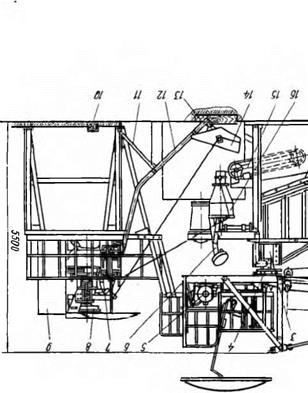

Установка СБ-109 (рис. 23) состоит из дозировочного и смесительного отделений, соединенных наклонным ленточным конвейером, трех загрузочных конвейеров, пультового отделения и отделения присадки добавок.

Дозировочное отделение состоит из трех расходных бункеров заполнителей 4 вместимостью 48 м3 и силоса для цемента 5 вместимостью 40 м3.

Под бункерами заполнителей подвешены дозаторы непрерывного действия СБ-114, под силосом для цемента — дозатор СБ-90. Дозировочное отделение расчленяется на два транспортируемых блока. Верхний блок включает в себя бункера заполнителей с дозаторами.

В нижнем блоке смонтирован сборный конвейер с шириной ленты 1000 мм и силос цемента. Для перехода из вертикального положения в транспортное горизонтальное силос поворачивается относительно шарнира с помощью крана.

В расходные бункера заполнители подаются тремя наклонными ленточными конвейерами 2 с приемными воронками 1, которые загружаются погрузчиком 3, вместимость ковша которого достигает 2,5 м3. Для перевода в транспортное положение конвейер складывается посередине относительно горизонтальной плоскости.

Расходные бункера 4 оборудованы нижним и верхним указателями уровня. При опорожнении бункера до нижнего уровня включается наклонный загрузочный конвейер, который отключается верхним указателем уровня.

Силос для цемента загружается пневматически автоцементовозом или от склада цемента и снабжен указателем уровня, позволяющим автоматизировать процесс загрузки.

|

Рис. 23. Бетоносмесительная установка СБ-109: |

приемная воронка, 2— наклонный ленточный конвейер, 3 —погрузчик, 4 — расходные бункера заполнителей, 5 — снлос для цемента, 6 — наклонный ленточный конвейер в кожухе. 7 — смеситель. 8 — передвижной вагон

Из силоса 5 цемент подается дозатором непосредственно па наклонный конвейер 6. Заполнители поступают из бункеров через дозаторы на сборный горизонтальный конвейер, а затем на наклонный, который подает отдозированные компоненты в смеситель 7. Наклонный конвейер закрыт секционным кожухом, который защищает цемент от атмосферных осадков и предотвращает его распыление.

При переводе в транспортное положение конвейер вместе с кожухом складывается пополам относительно горизонтальной оси н перевозится отдельным тягачом. В смесительном блоке смонтирован гравитационный бетоносмеситель с приемной воронкой, раздаточное устройство, насос-дозатор, дозатор тарировочный, привод наклонного конвейера, привод и ходовая часть. Система дозирования жидкости состоит из двух параллельных линий — бака для воды вместимостью 2 м3 с постоянным уровнем и насоса-дозатора с дистанционным регулированием производительности. Бак для воды обеспечивает постоянный расход жидкости, соответствующий примерно половине требуемого ее количества.

Насосом-дозатором подается недостающая жидкость, количество которой регулируется в зависимости от рецептуры смеси.

В блоке приготовления добавок находятся два бака вместимостью по 10 м3 для воды и один для 10%-ного раствора пластифицирующих добавок.

Для настройки дозаторов и их контроля предназначено устройство на базе дозатора АВДИ-2400.

Электрическая схема управления установкой предусматривает автоматический режим работы, дистанционное управление всеми механизмами с главного пульта и управление механизмами с местных пультов при наладочных работах.

Главный пульт управления, шкафы автоматики и силовой аппаратуры расположены в передвижном вагоне 8. Масса установки 73 т.

Правила техники безопасности при изготовлении арматурных изделий

Сварочные работы необходимо производить в рукавицах для защиты кожи рук от ожогов, брызг металла и действия лучей электрической дуги. Чтобы защитить лицо и особенно глаза при электродуговой сварке, надо применять шлемы-маски или щитки с защитными стеклами (светофильтрами), а при контактной стыковой сварке — специальные очки.

Для защиты окружающих рабочих от действия лучей электрической дуги рабочие места электросварщиков следует ограждать специальными переносными ограждениями (щитами или ширмами). Щиты, ограждающие сварочный пост, необходимо устанавливать с трех сторон (прежде всего со стороны проходов). Эти

щиты должны легко перемещаться при изменении фронта сварки.

Металлические части электросварочных агрегатов, которые в нормальном положении не находятся под напряжением, а также свариваемые изделия должны быть заземлены до включения агрегата в сеть и оставаться заземленными до отключения агрегата от сети.

При заземлении корпусов электросварочных агрегатов или изделий необходимо сначала присоединить заземляющий провод к земле, а затем к болтовому зажиму корпуса агрегата или свариваемому изделию. Отключая заземление, необходимо сначала отсоединить провод от корпуса электросварочного агрегата или свариваемого изделия, а затем от земли. Незаземленный корпус агрегата считается под напряжением, и прикосновение к нему опасно.

Запрещается перемещать электросварочные агрегаты в другое место, не отключив их предварительно от питающей электросети.

При контактной точечной или стыковой электросварке до начала сварочных работ необходимо при выключенном напряжении проверять состояние заземления педальных пусковых контактных машин и установку прочного ограждения сверху педали.

Контактные машины для сварки с оплавлением должны быть снабжены защитным прозрачным щитком, предохраняющим от искр и позволяющим вести наблюдения за процессом сварки. Ширина прохода между двумя машинами контактной сварки, а также между машиной и стеной или другим производственным оборудованием должна быть не менее 1 м.

Подавать арматурные стержни под сварку на контактные машины надо в брезентовых рукавицах.

Включать и выключать рубильник следует в диэлектрических перчатках, а под ногами должен находиться диэлектрический коврик.

Для автоматической и полуавтоматической электросварки под флюсом не допускается применение влажного и загрязненного флюса, в особенности если он загрязнен маслами, жирами и смолами. В закрытых помещениях следует пользоваться флюсами с минимальным содержанием в них плавикового шпата или других компонентов, которые при сгорании выделяют вредные вещества. Флюс следует убирать флюсоотсосами или совками и стальными щитками.

ВИДЫ И НАЗНАЧЕНИЕ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

К основным видам железобетонных конструкций относятся: фундаменты, колонны, панели, междуэтажные перекрытия, стропильные фермы, своды, кровельные покрытия, лестницы и др.

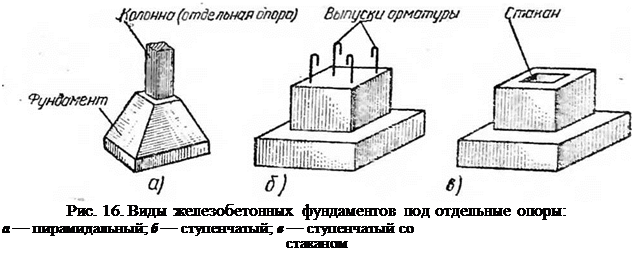

Фундаменты. Из бетона и железобетона устраивают фундаменты под стены, отдельные опоры (колонны и столбы), станки и машины.

Фундаменты изготовляют монолитными или сборными. По своей конструкции и форме фундаменты могут быть различными (ленточными, прямоугольными — под несущие стены, пирамидальными и ступенчатыми — под отдельные опоры и др.).

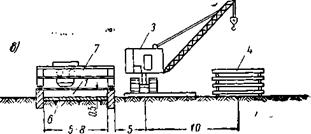

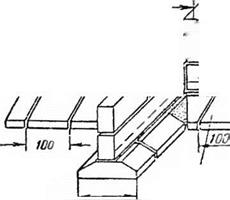

На рис. 15 показан сборный железобетонный фундамент, применяемый в жилищном строительстве.

На рис. 16 показаны фундаменты под отдельные опоры. На рис. 16, б видны выпуски арматуры, с которыми стыкуется арматура опор. На рис. 16, в изображен ступенчатый фундамент со стаканом, в который вставляется колонна.

Колонны. В промышленных зданиях, перекрытиям которых приходится выдерживать значительные нагрузки (от работающих

станков и т. п.), устраивают каркас (остов, скелет), который состоит из колонн, балок и других конструктивных элементов.

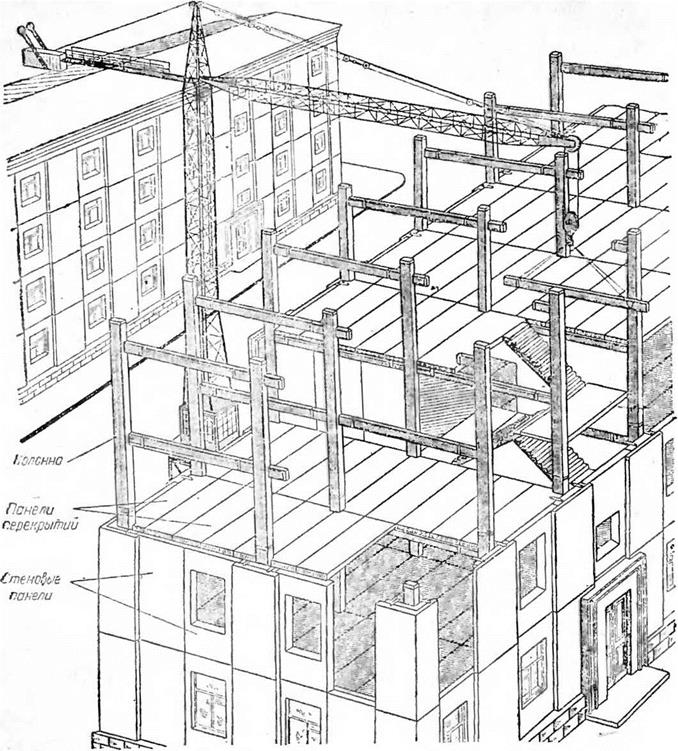

За последние годы в жилищное строительство стали внедрять-

![]()

ся железобетонные каркасно — панельные сборные конструкции зданий заводского изготовления.

ся железобетонные каркасно — панельные сборные конструкции зданий заводского изготовления.

В каркасно-панельных зданиях (рис.

17) колонны являются одним из основных несущих конструктивных элементов здания, воспринимающих нагрузки и передающих их через фундамент на грунт.

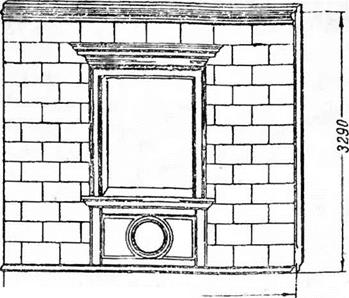

Панели. Для устройства стен при строительстве каркасно-панельных зданий применяют железобетонные панели (рис. 18) площадью до 25 м2 и весом до 5 т. Панели изготовляют на заводе. Фасадную сторону стеновых панелей облицовывают керамическими плитками или слоем декоративного бетона, обработанного пескоструйным аппаратом, пневматической бучардой и т. п., а внутреннюю подготавливают под окраску.

|

Другим видом индустриального домостроения являются бескаркасные панельные железобетонные сборные здания, в которых нагрузки вышележащих этажей воспринимаются стенами и перегородками.

Дом монтируют (собирают) из готовых, отделанных на заводе панелей стен, перекрытий и перегородок размером на комнату. Образуемые соединенными между собой панелями пространственно замкнутые «коробки» придают зданию жесткость и устойчивость.

Междуэтажные перекрытия. Междуэтажные монолитные желе — вобетонные перекрытия бывают ребристыми и безбалочными.

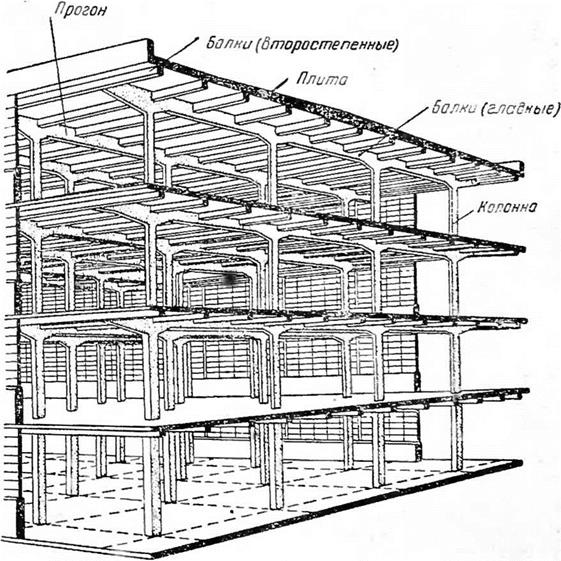

Ребристое перекрытие (рис. 19) состоит из системы главных балок (прогонов) и второстепенных балок с примыкающей к ним плитой.

|

Рис. 17. Сборное железобетонное каркасно-панельное здание |

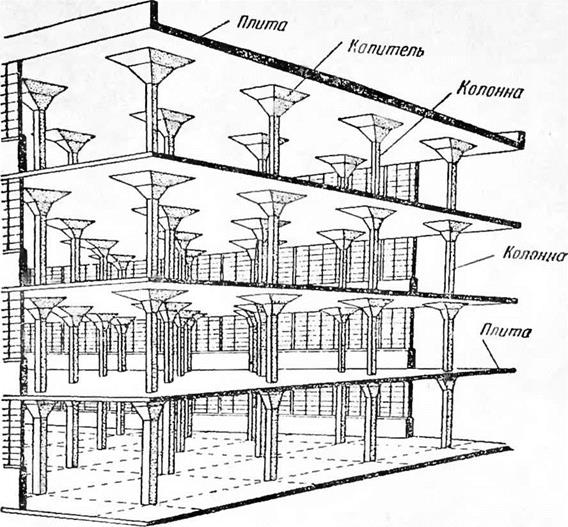

Безбалочное перекрытие (рис. 20) представляет собой плиту, опирающуюся непосредственно на капители колонн.

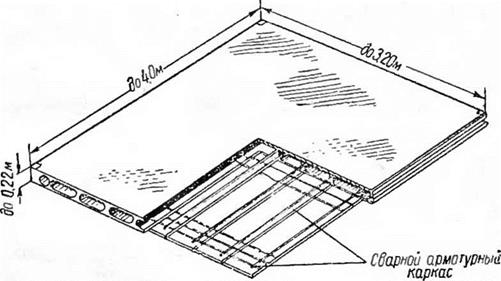

За последнее время все большее распространение получают сборные железобетонные перекрытия из плит (рис. 21), панелей и настилов, размеры которых позволяют перекрывать целиком или частично отдельные комнаты.

42

|

|

|

|

|

|

|

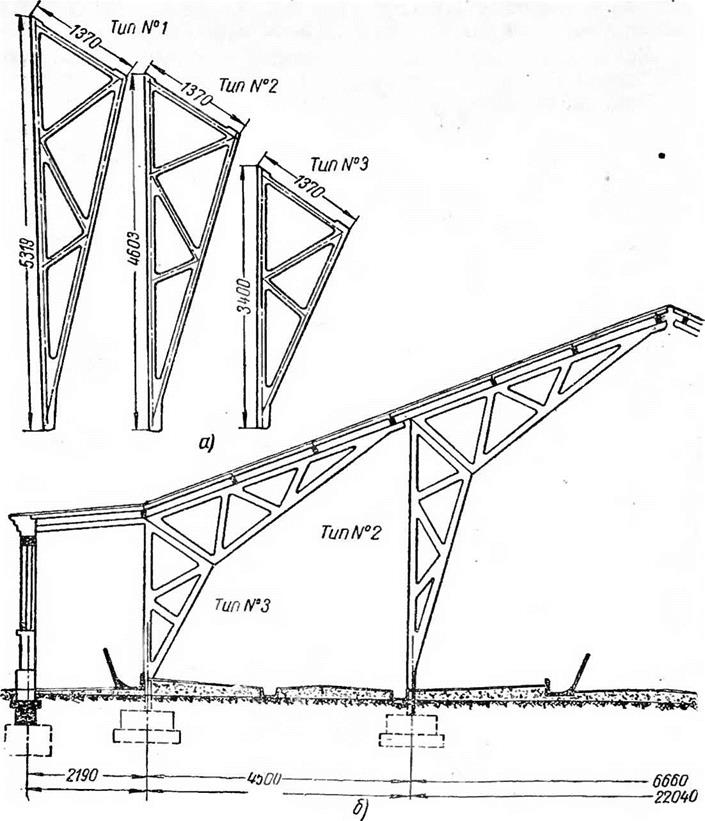

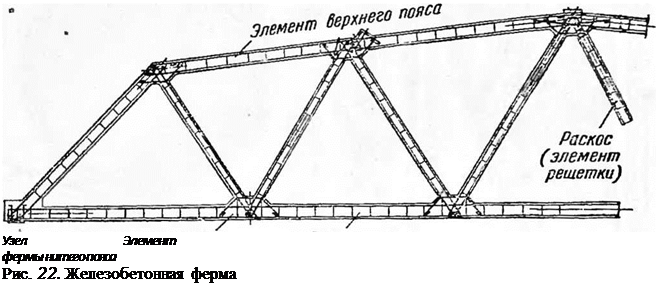

Фермы и своды. При строительстве промышленных зданий с большими пролетами помещения перекрывают фермами (рис. 22). Стропильные фермы могут быть самых различных конструкций и видов.

|

Рис. 20. Железобетонное безбалочное перекрытие |

|

Рис. 21. Многопустотная железобетонная плита сборного перекрытия |

В связи со все увеличивающимся изготовлением заводских железобетонных конструкций и деталей сборные типовые фермы стали широко применять и в сельскохозяйственном строительстве. На 44

рис. 23 показан пример использования ферм при строительстве коровника.

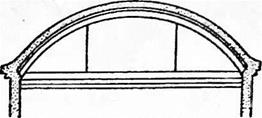

В промышленных и общественных зданиях применяют железобетонные сводчатые перекрытия и покрытия (рис. 24). Своды служат также для перекрытия проездов. Формы сводов зависят от архитектурного решения проекта и бывают весьма разнообразны.

|

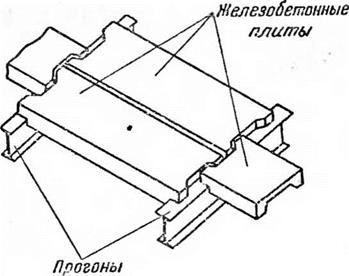

Кровельные покрытия. В строительстве промышленных зданий для устройства кровельных покрытий широко применяют сборные железобетонные балки (рис. 25) и плиты.

Сборные малоразмерные железобетонные плиты покрытий (рис. 26) изготовляют ребристыми и плоскими. По торцевым концам плиты имеют ломаное очертание для увеличения площади опирання на прогоны, а в нижней части ребер — небольшую выемку, которая при укладке плиты на прогон создает упор, препятствующий сползанию плит вдоль ската крыши. Ввиду того что ребристые плиты укладывают вразбежку, в местах примыкания к стенам применяют как целые плиты, так и полуплиты.

В отапливаемых зданиях ограждения из железобетонных плит приходится дополнительно утеплять. В качестве утеплителя применяют шлак, пенобетон и другие несгораемые легкие материалы.

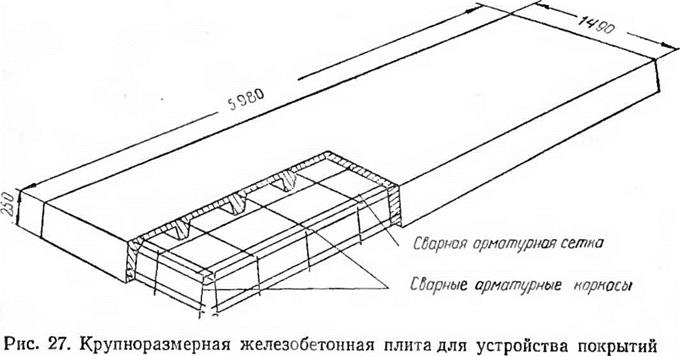

Помимо малоразмерных железобетонных плит покрытий, з последнее время все шире применяются крупноразмерные плиты (рис. 27), являющиеся более эффективными и экономичными.

В качестве внешнего водоизолирующего слоя (кровли) при покрытии сборными железобетонными плитами чаще всего используют рулонные материалы (рубероид, толь, пергамин).

Полы. В некоторых случаях, например в подвальных помещениях, по эксплуатационным условиям в связи с требованиями огнестойкости, водонепроницаемости, незагниваемости и др. необходимо устройство бетонных полов. В этих случаях устраивают бетонные полы либо бетонную подготовку (основание) ПОД ПОЛЫ,

настилаемые из керамических плиток, ксилолита, асфальта и других материалов (рис. 28).

Лестницы. Железобетонные лестницы могут быть монолитны-

|

Рис. 23. Сборные железобетонные треугольные фермы для сельскохозяйственных зданий: « — типы ферм; б—пример использования типовых ферм для строительства четырехрядного коровника |

ми и сборными. Монолитные лестницы требуют сложной опалубки, изготовление их трудоемко, поэтому в современной строительной практике они почти не применяются.

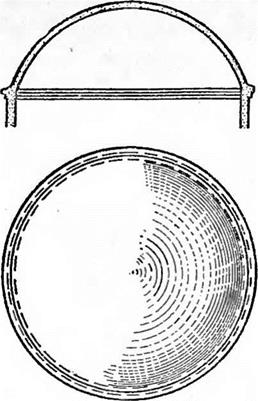

Рис. 24. Железобетонные своды: а — купольный; б — цилиндрический

|

|

|

|

![]()

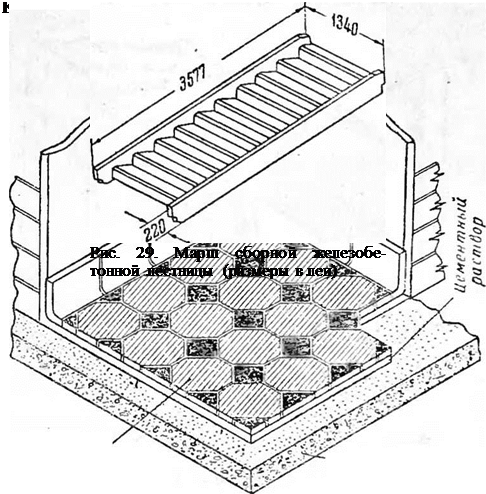

Сборные железобетонные лестницы при возведении зданий монтируют из изготовленных на заводе целых маршей (рис. 29) и лестничных площадок.

Помимо железобетонных конструкций, описание которых приведено выше, в практике строительства применяют ряд других конструкций из монолитного и сборного бетона и железобетона:

|

Рис. 26- Малоразмерные железобетонные плиты для устройства покрытий |

|

|

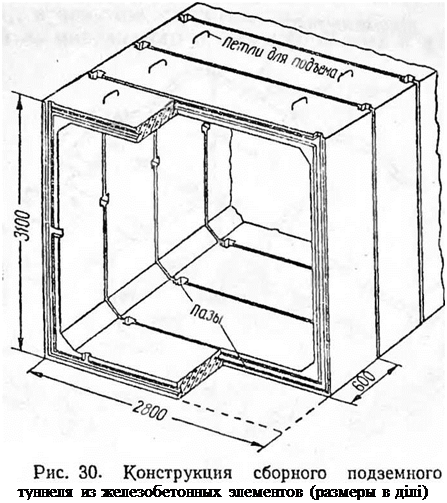

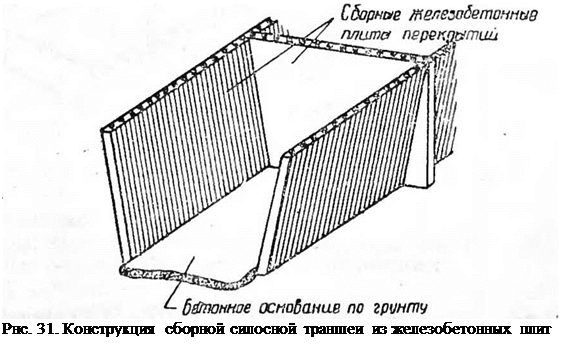

водосливные плотины крупных гидроэлектростанций, судоходные шлюзы, каналы, трубопроводы, подземные туннели (рис. 30), силосные траншеи (рис. 31) и’т. п.

В соответствии с решениями XX съезда КПСС Комитетом по делам строительства при Совете Министров СССР утверждены для массового производства следующие сборные железобетонные конструкции:

|

а) в промышленном строительстве: колонны, кровельные балки, фермы, подкрановые балки, панели для покрытий и стен, плиты для каналов и туннелей, опоры для линий электропередач, пли-

ты опалубки для массивных фундаментов под оборудование, напорные трубы, сван, блоки и тюбинги для крепления горных выработок, оконные коробки и детали для оград;

![]() 4 А. С. Торопов

4 А. С. Торопов

|

б) в жилищно-гражданском строительстве: колонны, балки, прогоны, ригели, панели перекрытий, стеновые панели, лестничные марши и площадки, фундаментные блоки, блоки стен подвалов,

блоки санитарных узлов, архитектурные детали, элементы стропил, оконные коробки, детали оград и заборов;

|

в) в области сельского строительства: колонны, балки, состав-

ные арки, конструкции для силосов, теплиц и животноводческих помещений, блоки для плотин и сельских гидроэлектростанций, трубы различных сечений, опоры для линий электропередач;

г) в области транспортного строительства: блоки для мостовых опор, мостовые пролетные строения, трубы для пропуска воды под насыпями, шпалы, конструкции железнодорожных платформ, элементы для устройства временных и постоянных автомобильных дорог, опоры для электрифицированных железных дорог, путевые знаки для автомобильных и железных дорог;

д) в области гидротехнического строительства: колонны, балки, плиты и другие детали для зданий электростанций, блоки и тюбинги для туннелей, элементы для подпорных стенок и набережных, сваи, блоки для молов и волноломов.

Организация процесса изготовления. ненапрягаемой арматуры в заводских. и построечных условиях

Арматурные изделия для сборных железобетонных конструкций изготовляют в арматурных отделениях, цехах и заводах, оснащенных механизированными и автоматизированными линиями, высокопроизводительными машинами и станками.

Арматурные отделения, цехи и заводы в зависимости от места их расположения, номенклатуры арматурных изделий, объема производства и подчиненности предприятий подразделяют на три группы:

цехи и отделения товарных арматурных сеток заводов металлических изделий (метизных) мощностью от 10 до 50 тыс. т сеток в год;

заводы или крупные цехи централизованного изготовления арматурных изделий, полуфабрикатов и товарной арматуры мощностью от 20 до 60 т арматуры в год;

арматурные цехи заводов железобетонных изделий и домостроительных комбинатов мощностью от 1 до 20 тыс. т арматуры в год.

В цехах и отделениях метизных заводов целесообразно изготовлять массовые товарные арматурные сетки из проволоки диаметром от 3 до 10 мм сортамента по ГОСТ 8478—81, а затем поставлять их на заводы железобетонных изделий и строительные площадки в рулонах или пакетах. Отделение арматурных сеток на этих заводах оснащается 2…5 автоматизированными линиями 2880-1 на базе сварочных машин АТМС 14X75-7-1, 10…15 правйльно-отрезными установками СМЖ-357 или зарубежными машинами фирм «EVG» (Австрия) и «ROth-Electric» (ФРГ) и выпускает 3…5 типоразмеров арматурных сеток. Благодаря большой потребности и небольшой номенклатуре сеток коэффициент

использования этих многоэлектродных сварочных машин высок и равен 0,8…0,9[1], а годовая их производительность в 5…8 раз выше, чем в арматурных цехах на заводах железобетонных изделий и домостроительных комбинатах.

|

Годовая выработка арматурных сеток на одного рабочего на этих предприятиях также в среднем в 4…6 раз выше, чем в крупных арматурных цехах заводов железобетонных изделий.

Заводы и крупные цехи централизованного изготовления массовых арматурных изделий и закладных деталей оснащены автоматизированными линиями 2880-1; 7850; КТМ-3201У4, специализированными высокопроизводительными установками СМЖ-357, автоматами ИВ6118 и сган — ками И-6122 для правки и резки бухтовой арматуры, станками и линиями для стыковки, отмеривания и резки стержневой арматуры, контактной точечной сварки сеток и плоских каркасов, гибки, сварки и сборки объемных каркасов, резки пластин, уголков и коротышей для обычных и штампованных закладных деталей, сварки закладных деталей тавровым соединением под слоем флюса, рельефной сварки закладных деталей, автоматизированной сварки закладных деталей типа «закрытый столик». Если арматурные изделия транспортируют от централизованных заводов на расстояние 10… 15 км, то целесообразно изготовлять и поставлять объемные арматурные каркасы, не требующие дополнительной сварки и сборки при установке их в формы. При транспортировании арматурных изделий на расстояние от 25 до 75 км рационально изготовлять и поставлять арматурные изделия в виде полуфабрикатов, т. е. сеток, плоских каркасов, пакетов напрягаемых стержней или проволок с анкерами, закладных деталей. Укрупнительную сборку и сварку в объемные арматурные каркасы с установкой закладных деталей в этом случае выполняют в арматурных цехах заводов ЖБИ, оснащенных подвесными сварочными клещами и линиями для крупнительной сборки этих каркасов.

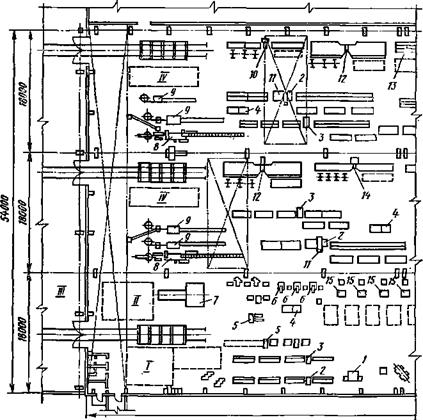

Централизованные арматурные заводы или укрупненные арматурные цехи мощностью 20 тыс. т арматуры в год (рис. 33) обслуживают крупные заводы железобетонных изделий и домостроительные комбинаты. Эти заводы могут также частично поставлять арматуру строительным организациям. Такие заводы и цехи позволяют изготовлять арматурные изделия с расчленением арматуры на плоские элементы, применять более индустриальные методы производства арматурных изделий контактной точечной сваркой на автоматизированных линиях с последующей гибкой их и укруп — нительной сборкой в объемные каркасы. Это упрощает производство, удешевляет хранение и транспортирование укрупненных заготовок арматуры, позволяет лучше использовать дефицитное и относительно дорогое высокопроизводительное оборудование.

|

Рис. 33. Технологическая схема компоновки основного оборудования I, 4 — станки для гибки арматурной стали, 2, 3 — станки для резки арматурной стали, 5 — ножницы. 8, 9 — правильно-отрезные станки, 10, 12, 14 — точечные машины, // — контактная ления закладных деталей под слоем флюса, 16, 18 — сварочные многоэлектродные машины, для сварки каркасов колонн, 21 — стапель для сборки арматурных блоков; / — участок /V — склад бухтовой стали, V — участок товарной арматуры, VI— участок сборки колонн, зации, X — кузница, XI — пропиточно-сушильное |

Оборудование на централизованных заводах располагают по его типам или по порядку технологических операций.

Установка оборудования по типам, например всех или группы правильно-отрезных станков на одной площадке заготовительного отделения, позволяет упростить обслуживание станков и машин и сократить производственные площади для складирования арматуры.

|

Расстановка оборудования по порядку технологических операций, например оборудования автоматизированных линий для изготовления легких или тяжелых сеток и плоских каркасов, дает возможность предусматривать кратчайшие поточные пути от склада металла до склада готовых арматурных изделий и сократить часть транспортных операций. При такой расстановке оборудования

коэффициент использования некоторых станков и механизмов очень низкий, но можно создавать специализированные линии и автоматизировать весь технологический процесс.

В арматурных цехах заводовЖБИ и домостроительных комбинатов изготовляют основную номенклатуру изделий. Наиболее распространены арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год.

Арматурные цехи заводов ЖБИ состоят из склада арматурной стали, склада готовых изделий и трех технологических отделений; заготовительного, сварки сеток и плоских каркасов, сборки объемных каркасов. В некоторых цехах организуют также отделение для изготовления закладных деталей, оснащенное ножницами для резки проката и арматурных стержней, станками для сварки тавровых закладных деталей под слоем флюса, станками для рельефной сварки закладных деталей, станками для сварки закладных деталей типа «закрытый столик», постами дуговой электросварки или сварки е среде углекислого газа. В городах и строительных районах, имеющих несколько арматурных цехов на заводах железобетонных изделий и домостроительных комбинатах, для повышения производительности труда целесообразно изготовлять закладные детали централизованно, что позволяет частично унифицировать закладные детали и изготовлять их индустриальными способами.

Арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год оснащены линиями и станками, позволяющими механизировать все основные процессы изготовления арматурных изделий. Заготовительные отделения этих цехов оснащены двумя-тремя такими же правильно-отрезными станками для правки и мерной резки проволочной и стержневой арматуры диаметром от 3 до 12 мм, поставляемой в бухтах, двумя-тремя станками СМЖ-322, СМЖ — I72A для резки проволоки и стержневой арматуры, установкой СМЖ-32 для контактной стыковой сварки и мерного раскроя стержневой арматуры. Отделение сварки сеток и плоских каркасов оборудуют автоматизированной линией 2880-1 на базе многоэлектродной сварочной машины АТМС 14X75-7-1 (см. рис. 25), одной — двумя многоэлектродными сварочными машинами МТМС-10Х35 и МТМК-ЗхЮО, тремя — пятью одноточечными сварочными машинами типа МТ, кондукторами и приспособлениями для складирования и транспортирования арматурных каркасов. Отделения сборки объемных каркасов оснащают вертикальными одно — и двусторонними установками СМЖ-286А (см. рис. 27) для сварки объемных каркасов стеновых панелей и плит перекрытий, подвесными трансформаторами и клещами для сборки каркасов колонн и ригелей. Эти отделения также оснащены станками СМЖ-353 для гибки сеток в объемные каркасы, постами укрупнительной сборки каркасов с помощью дуговой электросварки, стеллажами и кондукторами для складирования металла и готовых изделий.

Склады арматурной стали располагают со стороны заготовительных отделений арматурного цеха. В складах проложены железнодорожные подъездные пути и подъезды для автомобильного транспорта. Склады оборудованы металлическими стеллажами с ячейками для хранения стержневой арматурной стали и отсеками для хранения бухтовой арматуры. Ячейки стеллажей и отсеки снабжены таблицами с указанием диаметров, класса и марок стали и карманами, в которых хранят бирки и сертификаты на поступившую сталь. Арматурный склад должен вмещать не менее месячной потребности в металле цеха.

При компоновке оборудования и приспособлений в арматурных цехах и на централизованных заводах необходимо учитывать комплекс следующих основных требований:

соблюдать поточность при изготовлении арматурных изделий, обеспечивающую непрерывность производственного процесса при последовательном выполнении отдельных рабочих операций;

исключать встречные и перекрещивающиеся потоки при движении отдельных заготовок и готовых изделий;

при компоновке оборудования в арматурных цехах железобетонных изделий и домостроительных комбинатов склады готовых изделий следует создавать в непосредственной близости от формовочных отделений; нейтрализованные арматурные заводы в отличие от арматурных цехов заводов ЖБИ могут иметь более свободную планировку, не связанную с формовочными цехами.

Внутризаводской (цеховой) транспорт должен обеспечивать своевременную доставку на промежуточный склад или к местам потребления пакетов или контейнеров готовых изделий.

В арматурных заводах и цехах следует предусматривать внутрицеховые транспортные тележки, конвейеры для передачи заготовок арматуры с одного поста на другой;

для снижения загрузки мостовых кранов и повышения коэффициента использования оборудования отделения по заготовке, сварке и сборке арматуры необходимо укомплектовывать консольными кранами, обеспечивающими установку бухт проволоки на бухтодержатели правильно-отрезных станков и машин для сварки широких сеток, а также съем готовых каркасов у постов;

готовые изделия (узкие каркасы, петли, стержни) следует пакетировать на специальных контейнерах или кондукторах, для лучшего использования производственной площади и кранового оборудования готовые сетки и каркасы целесообразно пакетировать механизированным способом под приемным столом сварочных машин, применяя пневматические или механические сбрасыватели.

Соответствие вида й размеров арматурного изделия проекту устанавливают путем наружного осмотра и обмера. Марки арматурной стали проверяют по заводским сертификатам, а при их отсутствии— лабораторными анализами. Отступление от видов, марок и размеров поперечного сечения арматурной стали и расстояний между стержнями, указанных в проекте, допускается с согласия проектной организации и письменного разрешения главного инженера предприятия — изготовителя арматуры.

Арматурные изделия следует принимать на месте их изготовления. Допускается их приемка на складе завода или арматурного цеха строительства. В каждую партию включают однотипные каркасы, сетки или закладные детали, выполненные из одинаковых материалов, одним звеном сварщиков или арматурщиков, на одних и тех же машинах и приспособлениях. От партии отбирают для проверки 5%, но не менее пяти образцов. В каждом отобранном изделии проверяют общие размеры, размеры 3…4 ячеек сеток и каркасов, прямолинейность стержней, качество сварки в сетках и каркасах. Путем внешнего осмотра проверяют не менее пяти стыковых соединений, выполненных контактной сваркой; не менее десяти крестообразных соединений, выполненных дуговой сваркой; все соединения элементов закладных деталей, выполненных ручной дуговой сваркой; не менее десяти крестообразных соединений, выполненных контактной точечной сваркой.

Отклонения размеров арматурных изделий от проектных не должны превышать величин, указанных в табл. 11.

Все крестообразные пересечения в сетках и каркасах должны быть сварены. В сетках с рабочей арматурой из круглых стержней и периодического профиля допускается не более двух несва — ренных крестообразных пересечений на 1 м2 сетки. Все пересечения двух крайних стержней должны быть сварены. Узлы, не подлежащие сварке, должны быть указаны в проекте.

Габариты и размеры между осями крайних стержней по длине арматурных изделий для плит, панелей и настилов независимо

|

Таблица 11. Допускаемые отклонения от проектных размеров, мм, при изготовлении арматурных изделий для железобетонных конструкций

Примечание. За расстояние между стержнями принимается размер между их осями. |

от длины изделий не должны отличаться более чем на +5,—10 мм.

Отклонения размеров и параметров закладных деталей от проектных не должны превышать следующих величин, мм:

Габаритные размеры плоских элементов……………………………… •……………………. ±5

Расстояния между плоскими элементами деталей типа «закрытый столик»:

при расстоянии до 250 мм…………………………………………………………………………… ±3

при расстоянии свыше 250 мм……………………………………………………………………. ±5

Размеры анкерных стержней по длине для деталей типа «открытый столик» ± 10 Расстояния от одного из крайних анкерных стержней до любого другого стержня………………………………………………………………………………………………….. ±5

Поверхности закладных деталей должны быть без ржавчины и окалины, следов битума, масла и других загрязнений. Поверхности, кромки и торцы деталей должны быть ровными. Отклонение от плоскостности (неплоскостность) лицевых поверхностей закладных деталей, характеризуемое величиной наибольшего расстояния от точек реальной поверхности до прилегающей плоскости, не должно превышать 2 мм при длине плоского элемента закладной детали до 250 мм и 3 мм при больших размерах.

Толщина плоских элементов закладных деталей должна быть в пределах допускаемых отклонений на прокат. Угол между сваренными элементами закладных деталей должен соответствовать указанному в рабочих чертежах. Отклонение от указанного угла не должно превышать 5°.

Если при проверке отобранных от партии образцов все размеры изделий соответствуют рабочим чертежам, а их предельные отклонения не превышают допускаемых в табл. 11, то партию изделий принимает отдел технического контроля. В случае отклонения размера выше предельного повторно проверяют удвоенное количество отобранных образцов и принимают партию только при их соответствии техническим условиям. Если же по некоторым показателям изделия не отвечают техническим требованиям, то партию бракуют. Допускается поштучный прием изделий с необходимой их доработкой в соответствии с требованиями отдела технического контроля.

Транспортные системы

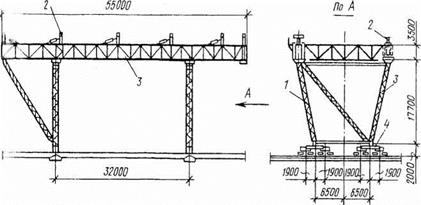

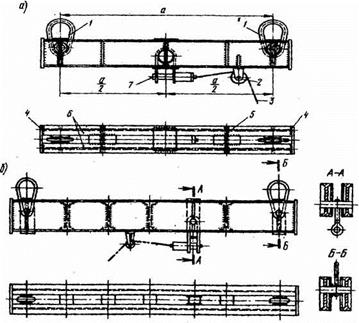

{‘сльсовые тележки предназначены для опирання блока при его і (»1|>кг и транспортировке по рельсовым путям к месту монтажа. Пип ишляют тележки двух типов — однобалочные и рамные.

Однобалочная тележка состоит из кондукторной балки, которая міирыется на 2 катковые тележки. На один блок требуются две и-пміиалочньїе катковые тележки, на которые опираются подстропильные фермы (рис. 1.17).

Рамные катковые тележки без опорного подшипника на шкворне применяют при перемещении блоков без разворота. Катковая тележка,

, пиГтсенная опорным подшипником на шкворне, разворачивается на їй шпротном устройстве под грузом вручную без применения домкратов. В mi l ie пересечения рельсов устраивается рельсовая вставка. Для изменения направления движения блоков применяют специальные передаточные и лежки.

Пневмоколесная тележка состоит из рамы и колес от автомобиля с HIIV4- или четырехрядным их расположением. На тележке можно ір. інспортировать блоки конструкций и оборудования массой до 80 т и іншеє по дорогам с допускаемым давлением 0,39 МПа.

При использовании пневмоколесных тележек для транспортирования пайков сверху их производят обычно на рельсовых конвейерных тележках но обычной схеме, лишь на последней стоянке блок поднимают і пдравлическими домкратами, рельсовые тележки отсоединяют и шивращают на первую стоянку. Под поднятый блок подкатывают ппевмоколесные тележки. Блок опускают и закрепляют на них.

|

Рис 1.17. Тележки для транспортирования блоков покрытия а — однобалочная рельсовая тележка конвейерной линии (вид сбоку), б — пневмоколесная тележка для транспортирования блоков в монтажную зону,

1 — опорный столик, 2 — опорная стойка подстропильной фермы, 3 — стропильная

ферма; 4 — подстропильная ферма; 5 — опорная фиксаторная планка; 6 — кондукторная

балка; 7 — катковая тележка; 8 — рельсовый путь; 9 — компоновка колес в два ряда,

10 — компоновка колес в четыре ряда; 11 — блок покрытия, 12 — балансирная тележка

Обычно используется четыре комплекта пиевмоколесных тележек: два в работе, один — r пути, один — в ремонте.

Перемещение блока на тележках вдоль конвейерной линии и под монтаж производят тяговым канатом от лебедки или трактором, пневмоколесныс тележки перемещаются тягачами

Высокие установщики применяют для монтажа блоков покрытия <Vi ціанового здания и при отсутствии подкрановых балок Установщики и |и.’мешаются по рельсовым путям, уложенным на планировочных шмегках пола цеха или по покрытиям над подвалами (рис. 1.18)

|

Рисі 18 Высокий установщик для монтажа блоков покрытия 1 — низкий установщик на подкрановых балках, 2 рихтовочное устройство, 3 — высокий установщик, 4 — ходовая тележка |

Они также самоходные, передвигаются на четырех восьмиколесных і снежках по рельсовым путям на железобетонных шпалах.

На практике использовался комплект из двух установщиков, на нпорых производилось предмонтажное укрупнение двух блоков размером и плане 72×24 м, полная масса укрупненного блока размером 144×24 м і оставила 1100 т.

Низкие установщики применяются для монтажа блоков покрытия крановых зданий и двигаются по ранее смонтированным подкрановым Г и кикам (рис. 1.197 Установщик представляет собой решетчатую к инструкцию мостового типа. Блок временно крепят болтами в нижних ушах нисходящих раскосов стропильных ферм к домкратним балкам мтановщика. Точное наведение опорных узлов блока на оголовки колонн осуществляют винтовыми устройствами и ручными лебедками.

Установщики современной конструкции самоходные, с приводом от диюномной дизель-электрической станции или с питанием шсктроэнергией от внешних источников через троллеи и кабель с

разъемами. Конструкции моста установщика балочного типа со стыками на болтах Сборно-разборная конструкция позволяет изменять пролет моста в зависимости от ширины пролета монтируемого здания и делает установщик универсальным. На конструкциях моста устанавливают отапливаемую кабину и предусмотрено помещение для обогрева рабочих.

Рихтовочные устройства установщика обеспечивают вертикальные перемещения до 600 мм, поперечные горизонтальные перемещения до 100 мм, регулировка в продольном направлении осуществляется перемещением ходовых тележек (рис. 1.20).

Установщики загружают блоками с помощью нестандартных грузоподъемных механизмов (двух мачт, шевров, портальных подъемников) и транспортируют к месту монтажа, обеспечивая их временное закрепление, выверку и монтаж в проектное положение Установщики оснащаются подмостями, что обеспечивает монтажникам безопасное проведение работ. Для регулировки положения блока установщик снабжен системой наводки, состоящей из двух рычажных лебедок с усилием 1,5 т каждая, и домкратных устройств, на которые блок устанавливают краном. Домкратные устройства обеспечивают транспортирование блока в таком положении, когда его опорные поверхности проходят над оголовками смонтированных колонн (примерно на 100 мм) и опускают блок в проектное положение после выверки в ilium — Применяются установщики самоходные и несамоходные, низкие и iii. il окне. Механизм для выверки блоков приводятся на рис. 1.20.

|

Рис 1.20 Установщики для монтажа блоков покрытия. Рихтовочное устройство 1 — низкий установщик на подкрановых балках, 2 — фаркопф, 3 — домкрат |

ПОЛИГОНЫ РАЗЛИЧНОГО НАЗНАЧЕНИя

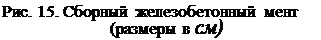

Типовые комплексные, заводские и построечные полигоны водительностью 5 и 10 тыс. мЧгод разработаны ПроеКтньш институтом № 2 Министерства строительства РСФСР и утвеРжДе ны Госстроем СССР.

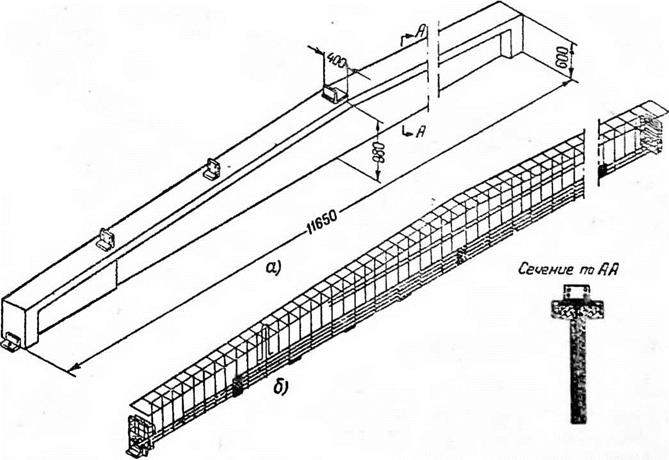

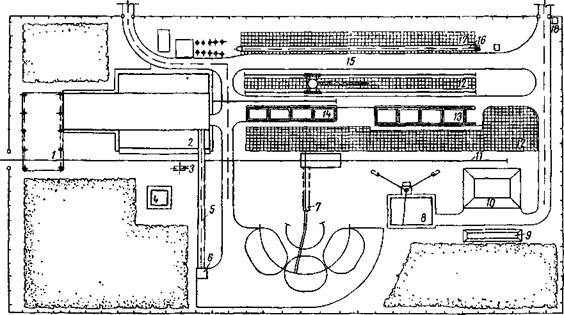

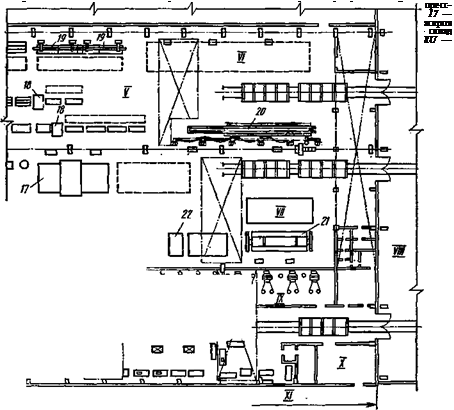

Типовой проект комплексного стационарЦ полигона производительностью 10 тыс. М1 (р и с. 27) рассчитан на изготовление в год: прогонов, балок 11 в нелей на 30 тыс. м2 жилой площади; колонн, ферм, прогонов и °а* лок — для промышленных зданий площадью в 5—6 тыс. м2; #а5 дов и плит покрытий для 18—20 тыс. м2 промышленных здаНии„ и Различных конструкций — для 5 тыс. м2 площади сельскохозяйственных построек.

На полигоне предусматривается возможность изготовления д 60% предварительно напряженных конструкций.

|

|

Рис — 27. Генеральный план типового комплексного полигона производительностью 10 тые. м9 в год І — склад арматурной стали; 2 — производственный корпус; 3 — фундамент под тяговую лебедку; 4 — транс* фор матерная подстанция; 5 — наклонная галерея для подачи заполнителей в бетоносмесительное отделение; 6 —. приемный бункер бетоносмесительного отделения; 7 — склад заполнителей: 3 —* котельная; 9 — площадка для шлака; 10 — склад угля; // — железнодорожный путь; 12 — склад готовых изделий; 13—.стенд для изготовления длинномерных изделий; 14 — пропарочные камеры; 15 — автомобильная дорога* 16 — однониточный :тенд для изготовления струнобетонных конструкций: /7 —> склад готовых струнобетонных конструкций; 13 —

сторожевой пост

Работа на полигоне ведется в течение всего года в две смены.

Полигон запроектирован комбинированным: формовочный узел размещается в закрытом корпусе, а стенды —на открытой площадке.

В производственном корпусе расположены формовочный узел, арматурная и ремонтно-механическая мастерская, лаборатория, контора (рис. 28). При невозможности получения пара со стороны в отдельном здании предусматривается котельная.

Материал на полигон завозится по железнодорожной широкой колее с возможностью использования автотранспорта, что не меняет планировки полигона.

Заполнители из саморазгружающихся вагонов или платформ, которые разгружаются при помощи машины Т-182, поступают в бункер, находящийся под железнодорожным полотном, откуда транспортерами подаются в штабеля. Из штабелей заполнители подвозятся автопогрузчиком к приемному бункеру бетоносмеситель- ного отделения и транспортером загружаются в расходные бункера. Подопрев заполнителей зимой осуществляется непосредственно в расходных бункерах бетоносмесительного отделения. Цемент поступает в вагонах и разгрузчиком модели 938 М/1093 или механической лопатой ТМЛ-2 выгружается в прирельсовый бункерный склад, затем шнеком и элеватором подается в расходные бункера. Поступающая по железной дороге арматурная сталь с помощью 3-г монорельса выгружается на склад, представляющий собой навес в торце производственного корпуса (см рис. 28). В арматурную мастерскую арматура подвозится вагонетками узкой колеи.

Готовая бетонная смесь из бетономешалок через раздаточный бункер поступает в бетонораздатчики, а из них в формы, установленные в корпусе на виброплощадке СМ-476 грузоподъемностью 5 т, или в формы на стенде полигона. На виброплощадке формуются следующие изделия для жилищно-гражданского строительства— многопустотные. панели перекрытий, лестничные марши и площадки, балконные плиты, перемычки, прогоны таврового сечения, и для промышленного строительства — колонны, подкрановые, обвязочные, фундаментные и односкатные балки, плиты крупноразмерные и. плиты для покрытий каналов.

Чистка, сборка, смазка форм и укладка в них арматуры ведутся на специальном верстаке, с которого форма подается на виброплощадку кран-балкой. Заполняются формы бетонной смесью из бетонораздатчика одновременно с вибрацией. После окончания формования форма с изделием подается кран-балкой к месту предварительного выдерживания, где она находится в течение 2—3 час., после чего изделия самоходной тележкой подвозятся к пропароч ным камерам.

Загрузка и разгрузка пропарочных камер и погрузка готовых изделий на самоходные тележки, доставляющие изделия на склад, осуществляются краном-погрузчиком.

Длинномерные изделия формуются на заглубленном стенде, разделенном на отдельные секции 7X5 м. Поперечные стенки секций делаются разборными и при необходимости длина секции может быть увеличена до 28 м.

На открытом стенде готовятся для жилищно-гражданского строительства фундаментные блоки, карнизные плиты и кронштейны и для промышленного строительства — колонны, одно — и двускатные балки покрытий и подкрановые балки. В формы, установленные на стенде, бетонная смесь подается самоходным бетонораз — датчиком (перемещающимся по рельсам, уложенным по продольным стенкам стенда) и уплотняется поверхностными или внутренними вибраторами. После окончания формования секции стенды закрываются крышками, и изделие подвергается пропариванию.

Все погрузочно-разгрузочные операции на полигоне осуществляются краном-погрузчиком М-3-5-5П грузоподъемностью 5 т при вылете стрелы 22 м. Готовая продукция с полигона может вывозиться как автомобильным транспортом, так и на платформах широкой колеи.

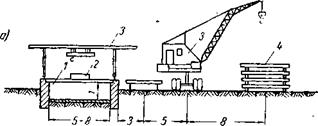

Типовой проект площадки полигонного типа со сборно-разборными сооружениями производительностью 5 тыс. м3 в год (рис. 29) предусматривает возможность обеспечения первоочередного выпуска сборных железобетонных изделий, необходимых для начального периода организации промышленного или жилищного строительства в районах, где отсутствуют постоянные заводы или полигоны.

Полигон рассчитан на изготовление фундаментных блоков, колонн, различных балок, плит, ферм и труб диаметром до 1,5 м.

Для сокращения срока строительства полигона и быстрейшего ввода его в эксплуатацию, а также для возможности последующего перебазирования все здания полигона сборно-разборные.

Бетоносмесительная установка с бетономешалкой емкостью 250 л и складом цемента — инвентарная по проекту Гипростром — маша; при установке предусмотрена площадка для хранения и в случае необходимости для подогрева заполнителей. Автомобильные дороги, обслуживающие полигон,—облегченного типа.

Доставка материалов и вывоз готовой продукции осуществляются автотранспортом.

Механизация работ на полигоне обеспечивается при помощи самоходного бетонораздатчика и автомобильного крана К-102, обслуживающего погрузочно-разгрузочные работы при формовании изделий и подаче готовых изделий на склад или на внешний транспорт. Бетонная смесь от бетоносмесительной установки к бетоно — раздатчику — подвозится автопогрузчиком 4000-М (рис. 30).

Изделия формуются на стенде в матрицах или в индивидуальных формах. В матрицах формуются ребристые плиты и панели перекрытий и покрытий, лестничные марши и площадки. Фундаментные блоки, колонны, балки и прогоны изготовляются в формах. Звенья труб бетонируются в разборных металлических формах с вибросердечником, являющимся опалубкой для внутренней поверхности трубы и обеспечивающим уплотнение бетонной смеси.

|

5W |

|

Рис. 29. Генеральный план площадки полигонного типа производительностью 5 ж8 в год / — склад заполнителей: ? — бетоносмесительная установка: 3 — уборная; 4 бытовые помещения; 5 — склад угля: 6 — площадка для шлака; 7— котельная. 8 — трансфор маторная подстанция; 9 —арматурная мастерская с навесом для металла; 10 — автомобильная дорога; 11 — стенд; 12 — склад готовой продукции; /3 — ограждение |

Рис. ЗО. Стенд для формования и термовлажностной обработки изделий 1 — склад готовой продукции; 2 ~ стенд; 3 — матрица для пли* покрытий; 4 — автомобильный кран К-102; 5 — бетонораз-

— — датчик емкостью 1 6 — автопогрузчик 4G0-M. с ковшом емкостью 1 м9

Для быстрого твердения нзделий предусматривается их тепловая обработка путем прогрева матриц или пропаривания изделий, изготовляемых.® формах.

Цикл изготовления изделия в летних условиях односуточный, а зимой двухсуточный при двухсменной работе.

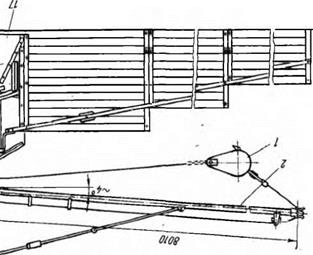

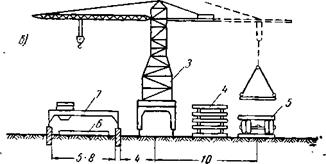

Типовой проект передвижного прлигона Для изготовления железобетонных конструкций весом доЗ т, производительностью 50 м3 в сутки, разработанный Гипростроммашем, рассчитан на обеспечение средних и мелких строек, расположенных вдали от районов крупного строительства, главным образом для отдельных объектов городского и сельского строительства — МТС, усадеб совхозов и т. п. По проекту предусмотрена продолжительность работы полигона на одной площадке в течение 80 суток при двухсменной работе и при условии работы за год на двух площадках, т. е. в течение 1.80 суток при общем объеме продукции за этот срок, равном 9 000. м3.

При годовой производительности полигона 9 000 м3 сборных железобетонных изделий принята следующая примерная номенклатура: балки с параллельными поясами для покрытий; шпренгельные фермы, рандбалки; крупноразмерные кровельные плиты, плиты покрытий, ребристые плиты перекрытий, лестничные марши, прогоны, элементы сборных балок, плиты перекрытий для жилых домов, перемычки.

Цемент, заполнители и готовые арматурные каркасы доставляются автотранспортом; заполнители хранятся в штабелях у типовой бетоносмесительной установки ‘ с бетономешалкой емкостыр 250 л; запас щебня и песка обеспечивает трехсуточную производительность полигона. Емкость бункера для цемента рассчитана на суточную его потребность.

Изготовление изделий ведется на стенде с применением виброштампов, опрокидной опалубки, бортоснастки и частично индивидуальных форм.

Весь цикл изготовления изделий (начиная с подготовки форм и кончая подачей изделий на склад и погрузкой их на автотранспорт) выполняется на отдельных площадках — постах, размеры которых позволяют обслуживать все погрузочно-разгрузочные и транспортные операции с одной стоянки автомобильного крана типа К-51 (рис. 31). На каждом посту за 4—6 час. кран выполняет: установку форм, укладку в них тяжелых арматурных каркасов, подачу бадей с бетонной смесью, распалубку, укладку готовых изделий в штабель и погрузку их на транспортные средства. После окончания работ кран перемещается на соседний пост, где цикл работ повторяется. •

Бетонная смесь от бетоносмесительной установки и арматурные каркасы со склада подаются к формовочным постам при помощи автопогрузчика 4000-М.

Перебазирование полигона с монтажом оборудования на новой площадке осуществляется персоналом полигона в течение 2— о суток, при условии предварительной подготовки на новом месте

работы необходимых коммуникаций (подводка воды, электроэнергии, устройство дорог и т. п.). Для перевозки сооружений и оборудования полигона требуется И рейсов автомобилей МАЗ-200. Расчетная дальность перебазирования принята в 150 км.

Типовой проект заводского полигона производительностью 5 тыс. лі3 в год предназначен для изготовления преимущественно крупных деталей, выпускаемых относительно небольшими партиями, организация производства которых на заводе нецелесообразна. Наличие полигона позволяет также

|

Рис. 32. Заводской полигон производительностью 5 тыс. м3 сборных железобетонных конструкций в год / — бетонораздатчик; 2 — стенд с пропарочными камерами; 3 — склад арматуры и бортовой оснастки, 4 — кран-погрузчик М-3-5-5П; 5 — склад готовых изделий |

увеличить производительность завода, при котором расположен полигон. По программе на полигоне предусмотрено изготовление фундаментных блоков, колонн, балок и прогонов, т. руб и архитектурных деталей. Полигон расположен в непосредственной близости от завода сборных железобетонных конструкций, с которого обеспечивается требуемой арматурой, бетонной смесью и энергоресурсами (пар, электроэнергия, вода и т. д.). Полигон рассчитан на работу в одну смену.

В состав полигона входят (рис. 32): стенд с пропарочными камерами и склад готовых изделий, расположенный вдоль железнодорожного пути. Помимо железнодорожного пути, полигон имеет примыкающие к основной дорожной сети завода автомобильные дороги, которые можно использовать для отправки изделий на стройки.

Бетонная смесь от завода к стенду подвозится автопогрузчиком 4000-М, из которого выгружается в специальный бетонораздатчик, распределяющий ее в формах. Готовые арматурные каркасы поступают к месту укладки автотранспортом. На полигоне предусмотрено изготовление изделий весом до 5 т, для чего он оборудован краном-погрузчиком на базе башенного крана М-3-5-5П грузоподъемностью при вылете стрелы И и 22 ж соответственно 10 и 5 т. Кран — погрузчик выполняет все погрузочно-разгрузочные работы и подачу готовых изделий на внешний транспорт.

Открытый стенд состоит из трех секций глубиной 1,55 ж и четырех секций глубиной 0,85 ж; секции одинаковой глубины разделяются поперечными разборными стенками, благодаря чему длина изготовляемых изделий может достигать 20 ж при максимальной их ширине до 4,5 ж.

На стенде выполняются: установка бортоснастки, смазка стенда и соприкасающейся с бетоном поверхности опалубки, укладка арматуры и бетонной смеси, уплотнение смеси ручными вибраторами и заглаживание поверхности изделий виброірейкой. По окончании формования изделий в отдельных секциях стенда они закрываются крышками и подвергаются прогреву.

После прогрева крышки удаляются с камер краном-погрузчиком, снимается бортоснастка и готовые изделия подаются на склад или сразу на внешний транспорт. Склад готовых изделий рассчитан на хранение 20-суточной продукции полигона из расчета хранения на 1 ж2 площади склада 1 ж3 изделий.

Вспомогательные устройства

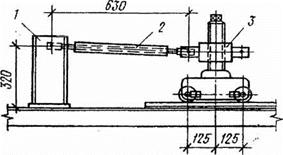

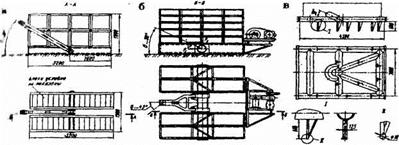

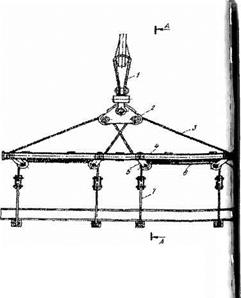

Траверсы. Наряду с обычными типовыми видами траверс при монтаже большепролетных конструкций используются специальные их виды.

Для монтажа стропильных ферм применяют траверсу 2 (рис 1.12). Стропильные фермы стропуют посредством огибания канатов 4 верхнего пояса стропильной фермы. Для предохранения каната от перегибания в острых углах ферм применяют подкладки 5. Для расстроповки применяют полуавтоматический захват 6.

|

2

Рис. 1.12. Траверса для монтажа стропильных ферм: 1 -. подвеска, 2 — траверса, 3 — крюковой захват, 4 — канат, 5 — подкладки под канат, 6 — полуавтоматический захват |

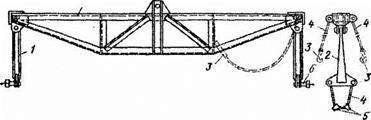

Для монтажа конструкций большой массы и размеров используют два или больше кранов различной грузоподъемности Для того, чтобы іпо ручка распределялась на оба крана равномерно, применяют Пііи. шсирньїе траверсы; они бывают равноплечные и разноплечные.

1’авноплечная балансирная траверса(рис. 1.13, а) состоит из чпуя двутавров 6, соединенных распорками 5. На концах траверсы pm положены подвески 1 для крепления к грузовым полиспастам «шпажных кранов. С торцов траверса ограждена листовыми накладками I Для строповки поднимаемого груза служит подвеска limn уавтоматический захват 7) с полуавтоматической расстрогювкой. I рнспк 3 для расстроповки проходит через отводной блок 2.

Разноплечная (уравновешивающая) траверса, приведенная на рій I 13, б, отличается от равноплечной тем, что с ее помощью можно поднимать грузы кранами разной грузоподъемности

|

Рис. 113. Балансирные траверсы для подъема оборудования спаренными кранами: а — равноплечная, б — разноплечная; 1 — подвеска, 2-отводной блок, 3 — тросик для расстроповки, 4 — листовые накладки, 5 — распорки, 6 — двутавры, 7 — полуавтоматический захват, а — расстояние между подвесками |

Балансирными траверсами монтируют элементы со смещенным центром тяжести (фрагменты рам, арок, куполов); эти траверсы позволяют подавать элементы в монтаж уже в проектном (наклонном) положении (рис, 1 14)

![]()

Для подъема канатов висячих вантовых конструкций используются специальные

Для подъема канатов висячих вантовых конструкций используются специальные

легкие длинномерные траверсы.

Якоря — неподвижные технологические сооружения, устраиваемые на время монтажа основной конструкции, которые должны воспринимать

значительные горизонтальные и вертикальные выдергивающие усилия Служат для крепления лебедок (тяговых и тормозных), расчалок, полиспастов (рис 1.15,1 16).

Свайные якоря из погруженных в готовом виде 1…2 свай воспринимают очень большие усилия, однако весьма дороги

Заглубленные якоря самые распространенные; 1…3 бревна (трубы, рельсы) заглубляются горизонтально на 1,0. .2,0 м поперек действующего усилия На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка ит. п.) (рис. 1.15). ‘

|

Винтовые. якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном.

|

Рис. 1.16. Якоря наземные а — без лебедки; — с лебедкой, в — рама якоря с шипами І Іачемньїе (гравитационные) якоря представляют собой стальную груженную балластом заданной массы (рис. 1.16). |

Бетоносмесительные установки цикличного действия

Бетоносмесительные установки цикличного действия можно разделить на постоянно действующие и инвентарные (сборно-разборные), перебазируемые по окончании строительства на новую площадку.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Габариты блоков позволяют транспортировать их железнодорожным и автомобильным транспортом.

В зависимости от вертикальной компоновки основного технологического и подъемно — транспортного оборудования установки цикличного действия подразделяются на одноступенчатые (вертикальные) (рис. 14, а) и двухступенчатые (партерные) (рис.

14,6).

При одноступенчатой (вертикальной) компоновке при прохождении технологического цикла все сыпучие компоненты бетонной смеси поднимают на установку в расходные бункера однократно с помощью конвейера 2 и элеватора 5. Материалы продвигаются вниз из расходных бункеров 4 в дозаторы 6, затем в бетоносмесители 10 под действием силы тяжести. Готовая смесь выгружается

в раздаточный бункер 11 н далее также под действием силы тяжести— на транспорт (автобетоновоз 12). Такая установка имеет значительную высоту и небольшие размеры в плане.

При двухступенчатой (партерной) компоновке сыпучие материалы дважды поднимают при прохождении технологического цикла: сначала конвейером 2 и элеватором 5 в расходные бункера 4 и вторично — конвейером 13 в бетоносмесители 10. При этом высота установки небольшая, а размеры в плане значительны.

Промышленность выпускает одно — и двухсекционные унифицированные одноступенчатые установки с двумя бетоносмесителями в каждой секции и двухступенчатые инвентарные установки с одним и двумя бетоносмесителями.

Бетонный завод оснащают одной или несколькими одно — или двухсекционными установками в зависимости от требуемой производительности.

Бетоносмесительные установки могут быть с местным, дистанционным и автоматизированным управлением.

Бетоносмесительные установки с местным управлением оборудованы дозаторами с ручными затворами. Все электродвигатели снабжены индивидуальной пусковой аппаратурой.

Бетоносмесительные установки с дистанционным управлением оснащены одним или несколькими пультами для пуска или остановки оборудования и для открывания и закрывания затворов дозаторов.

Автоматизированные бетоносмесительные установки, кроме дистанционного управления работой механизмов, имеют автоматические регуляторы процессов заполнения и опорожнения дозаторов, режимов взвешивания, процессов загрузки и выгрузки бетоносмесителей, режима перемешивания.

При автоматизированном управлении увеличивается производительность бетоносмесительной установки, повышается качество бетонной смеси, сокращается число обслуживающего персонала, так как необходимы только операторы на пульте и дежурные механики и монтеры, наблюдающие за работой механизмов и аппаратуры.

Для комплексной автоматизации процессов приготовления бетонной смеси разработан агрегатированный комплект аппаратуры АКА-Бетон, который является универсальным и охватывает все операции, начиная с подачи материала и кончая выдачей готовой бетонной смеси на стационарных, инвентарных и мобильных бетоносмесительных установках цикличного действия со смесителями вместимостью от 250 до 3000 л по загрузке. Аппаратура, входящая в комплект АКА-Бетон, позволяет автоматизировать смесительные установки, построенные по партерной или вертикальной схемам.

Комплект АКА-Бетон позволяет выпускать системы автоматического управления бетоносмесительными установками с высшим уровнем автоматизации, включая программное управление заданием марок, автоматическое введение поправок на влажность, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления производством.

Область применения систем автоматического управления на базе комплекта аппаратуры АКА-Бетон не ограничивается вновь проектируемыми и строящимися бетоносмесительными установками. Эти системы предназначены также для модернизации Действующих предприятий. В сочетании с новыми смесителями они позволяют в 1,5—1,8 раза повысить выпуск бетонной смеси.

Двухступенчатые (партерные) установки применяют в основном при использовании бетоносмесителей малой вместимости.

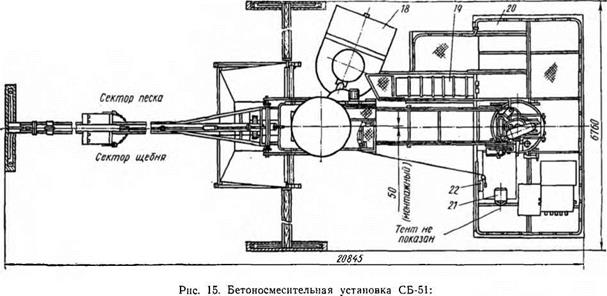

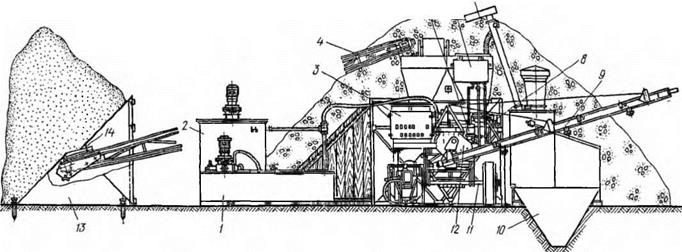

Бетоносмесительная установка СБ-51 (рис. 15) производительностью 6 м3/ч предназначена для приготовления бетонных смесей на рассредоточенных объектах, в том числе в сельском строительстве, при температуре окружающего воздуха не ниже 0°С.

Узлы и агрегаты установки образуют три технологических линии:

1) двухсекторный бункер-склад заполнителей вместимостью 150 м3 с ленточным дозатором песка и щебня, скреперное устройство (линия подачи заполнителей);

2) приемный бункер цемента вместимостью 4 м3, вертикальный винтовой конвейер, дозатор цемента (линия подачи цемента);

3) бетоносмеситель СБ-80 со скиповым подъемником и дозатором воды ДВК-40 (линия приготовления бетонной смеси).

Установку обслуживают два оператора, один из которых управляет скреперным устройством, другой — бетоносмесителем и дозаторами.

Установку транспортируют отдельными узлами и агрегатами на автомобилях. При перебазировании на небольшие расстояния установку частично демонтируют, так как бункер заполнителей и рама смесителя имеют полозки и могут доставляться к месту монтажа автомобилем, трактором или тягачом на буксире. Масса установки 9,5 т. •

Бетоно-растворосмесительная установка СБ-119 (рис. 16) производительностью 7 м3/ч предназначена для приготовления бетонных и растворных смесей на рассредоточенных объектах сельского и мелиоративного строительства при плюсовой температуре окружающего воздуха.

Бетоно-растворосмесительная установка состоит из основной 12 и опорной 14 рам, на которых смонтировано все технологическое оборудование. На основной раме консольно установлен смеситель 11 принудительного действия вместимостью по загрузке 250 л. Смеситель максимально унифицирован со смесителем СБ-80.

Весовые дозаторы цемента 9 и жидкости 10 закреплены над чашей смесителя на стойке 8. Дозаторы оснащены пружинными указателями массы.

На опорной раме установлено весовое устройство 13 для поочередного взвешивания трех фракций заполнителей в скиповом ковше 15.

К основной раме примыкает трехсекторный склад 18 заполни-

|

|

|

|

|

/ — скреперный ковш, 2 — скреперная стрела, 3 — ось поворотной рамы. 4 ~ поворотная рама, 5 —скреперная лебедка, 6 — вертикальный винтовой конвейер, 7 — дозатор воды. 8 — бетоносмеситель СБ-80, 9 — шкаф с электроаппаратурой, 10 — ограничительный брус, // — подкос, І2 — направляющая скипового ковша, 13 — опорный брус, Н — скиповой ковш, /5 — ленточный дозатор заполнителей, 16 — дозатор цемента, 17 — бункер заполнителей, /в —приемный бункер цемента, 19 — лестница, 20 — рама бетоносмесителя, 21 — кресло машиниста, 22 — рычаг механизма управлении дозатором цемента |

телей вместимостью 25 м3 с тремя секторными затворами, управляемыми пневмоцилиндрами. Склад заполнителей оборудован стреловым скрепером. Установка оснащена складом цемента вместимостью 15 т с наклонным винтовым питателем для подачи цемента в дозатор. На площадке оператора установлен пульт управления 7 с сигнальной и управляющей аппаратурой и кресло оператора 5.

Система управления обеспечивает два режима работы установки: автоматический и дистанционный (наладочный).

Установка и склад цемента оборудованы подъемными устройствами для приведения их в транспортабельное состояние. Установку транспортируют на буксире автомобилем с погруженным на бортовую платформу складом цемента. Масса установки 6,5 т, склада цемента — 2,3 т.

Бетоносмесительная установка СЬ-70-1 (рис. 17) производительностью 16 м3/ч предназначена для приготовления бетонной

|

/ — дозатор заполнителей, 2 —скиповой подъемник, 3 — секторный распределитель, 4 — смесительный блок, 5—стреловой скрепер, б —загрузочная труба, 7 — бункер цемента, 8 — направляющий блок, 9 — двухбарабанный питатель цемента, 10 — дозатор воды, // — дозатор цемента,

12 — распределительная воронка, 13 — бетоносмеситель, 14 — кабина оператора

смеси на строительных площадках при положительной температуре окружающего воздуха.

Бетоносмесительная установка снабжена двумя гравитационными бетоносмесителями 13 вместимостью 500 л (по объему готового замеса), каждый из которых имеет только одно отверстие для загрузки и выгрузки.

Бетоносмесительная установка оборудована секторным складом вместимостью 200 м3 с четырьмя отсеками по числу фракций заполнителей.

Работа установки начинается с подачи заполнителей стреловым скрепером 5 в зону секторного распределителя 3. Щебень поступает в дозатор заполнителей / через секторные затворы, а песок подается ленточным питателем.

Последовательность подачи материалов и взвешивание их осуществляются автоматически. Дозатор взвешивает поочередно нарастающим итогом четыре фракции заполнителей.

Взвешенный материал из дозатора выгружается в ковш скипового подъемника 2 и подается вверх к распределительной воронке 12.

Одновременно с началом дозирования песка и щебня цемент из бункера 7 вместимостью 12 м3 подается двухбарабанным питателем 9 в дозатор 11 цемента, и включается дозатор 10 воды.

В момент поднятия ковша скипового подъемника к загрузочному отверстию распределительной воронки открывается затвор дозатора цемента и цемент вместе с заполнителями через распределительную воронку поступает во вращающийся барабан бетоносмесителя 13.

По окончании загрузки бетоносмеситель отходит от разгрузочного отверстия распределительной воронки, продолжая смешивание. По окончании смешивания барабан бетоносмесителя автоматически наклоняется и выгружает готовую смесь.

Одновременно с отходом от распределительной воронки одного бетоносмесителя другой, связанный с первым подвижной рамой, занимает положение под загрузку, и весь процесс повторяется.

Расход материалов на один замес для различных составов бетона устанавливает оператор на циферблатных головках дозаторов заполнителей, цемента и воды— дистанционно с пульта управления.

Продолжительность смешивания и время выгрузки задаются оператором на реле времени. При выдаче заданного числа замесов подается световой или звуковой сигнал.

Бетоносмесительная установка СБ-70-1 приготовляет бетонную смесь минимальной подвижности (1—3 см). Мощность электродвигателей установки составляет 31,5 кВт, ее длина 16,4, ширина 6,1 и высота 10,9 м. Масса установки 13,7 т.

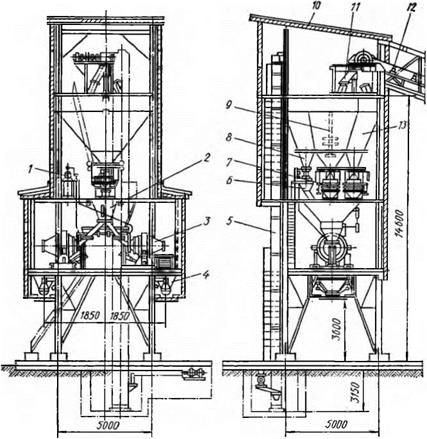

Одноступенчатые (вертикальные) установки бывают различной мощности с бетоносмесителями от 330 до 1600 л по объему готового замеса. Конструкция их однотипна.

Односекционная бетоносмесительная установка СБ-6 (рис. 18) производительностью 15 м3/ч оснащена двумя гравитационными бетоносмесителями вместимостью 330 л каждый по объему готового замеса. Установка предназначена для приготовления бетонной смеси на плотных и пористых заполнителях.

|

Рис. 18. Односекционная бетоносмесительная установка СЬ-6: 1 — дозатор воды, 2 —приемная воронка, 3 — бетоносмеситель, 4 — раздаточный бункер, 5 — элеватор, 6′ — дозатор цемента, 7 — дозатор заполнителей, 8 — переходные патрубки, 9—сводообрушитель для песка, 10—металлический каркас, //—поворотная воронка, 12 — ленточный конвейер, 13— бункер |

Установка представляет собой четырехэтажное сооружение с металлическим каркасом, имеющим в плане форму прямоугольника с примыкающей к нему наклонной галереей.

Заполнители подаются на четвертый этаж в надбункерное отделение ленточным конвейером 12 н распределяются по отсекам бункера 13 поворотной воронкой 11.

Цемент подается в надбункерное отделение элеватором 5 и распределяется в два отсека бункера. Вместимость каждого отсека бункера рассчитана на создание двухчасового запаса вяжущего материала. Всеми механизмами надбункерного отделения управляет оператор с индивидуальных пусковых пультов.

Механизмы, связанные между собой в технологическом процессе, электрически сблокированы. Наполнение отсеков бункеров фиксируется указателем уровня.

На третьем этаже кроме бункера размещено дозаторное отделение, где расположены два дозатора заполнителей 7, один дозатор цемента 6 и два вододозировочных бака.

Из дозаторов сухие компоненты попадают в приемную воронку 2 и далее в бетоносмесители 3. Приемная воронка и бетоносмесители расположены на втором этаже в бетоносмесительном отделении.

Вода из дозатора направляется в бетоносмесители, минуя приемную воронку.

Пневматическое управление всеми механизмами смесительного и дозировочного отделения выведено на пульты управления, расположенные на каждом этаже.

Бетонная смесь из бетоносмесителей выгружается в раздаточные бункера 4. Из бункеров бетонная смесь выдается в подвижной состав для транспортирования к месту укладки.

Бетоносмесительная установка выполняется сборно-разборной, что позволяет в короткий срок перебазировать ее на новое место.

Аналогичную компоновку оборудования в секции имеют односекционные и двухсекционные бетоносмесительные установки, оснащенные гравитационными бетоносмесителями или бетоносмесителями принудительного смешивания различной вместимости и прозводительности.

ПОЛИГОНЫ ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНЫХ. ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИИ

ОБЩИЕ ДАННЫЕ

Полигоны по назначению и оборудованию разделяются на:

1. Комплексные, включающие все вспомогательные производства и службы, необходимые для изготовления сборных железобетонных конструкций и деталей.

2. Заводские, входящие в состав завода железобетонных конструкций и предназначенные для изготовления изделий и конструкций большего габарита.

3. Построечные — для изготовления крупноразмерных конструкций монтируемых на вблизи строящихся сооружениях.

В состав комплексного полигона входят: а) бетоносмесительная установка со складами заполнителей и цемента; б) арматурная и слесарно-механическая мастерские; в} мастерская для изготовления и ремонта форм; г) технологические линии формования изделия; д) склад готовых изделий; е) установка по обеспечению полигона электроэнергией, водой и паром; ж) контора и лаборатория; з) необходимые коммуникации.

Построечные и заводские полигоны включают: а) технологические линии формования изделий (стенды, кран, оборудование для укладки бетонной смеси); б) склад готовых изделий; в) необходимые коммуникации.

В отдельных случаях на заводских и построечных полигонах предусматривается бетоносмесительное отделение с минимальными запасами цемента и заполнителей, поступающих автомобильным транспортом с центрального склада.

Полигоны бывают открытыми или комбинированными. На последних приготовление бетонной смеси и формовка изделий осуществляются в закрытом помещении, а тепловая обработка производится на открытой площадке.

Целесообразно предусмотреть наличие утепленных помещений и на заводских полигонах, рассчитанных на круглогодичный выпуск продукции.

В северных и восточных районах Союза утепление и обогрев формовочных отделений полигонов, действующих в течение круглого года, обязательны.

Практика строительства показывает, что наличие на полигоне «тепленного формовочного отделения обеспечивает более равномерный выпуск изделий независимо от температуры наружного воздуха.

Полигоны рекомендуется располагать при центральных заводах товарного бетона или вблизи предприятий, имеющих излишки пара, горячей воды и электроэнергии.

у Изготовление изделий на полигонах производится поточно-агрегатным или стендовым способами, легко позволяющими ИЗГОТОВЛЯТЬ изделия по широкой номенклатуре и допускающими переход 0т производства одного типа изделий к другому.

Изделия в процессе изготовления поточно-агрегатным способом перемещаются одно за другим, проходя через ряд постов, оборудованных различными агрегатами или устройствами, длительность обработки и нахождения изделия на отдельных постах различная.