Архивы за 27.09.2015

Ускоренный способ подбора состава бетона

Ускоренный способ подбора состава бетона может быть использован для назначения при пропарке в 1 сутки, а при естественном твердении в 3—7 суток, состава бетона на неиспытанном цементе с одновременным определением его активности. Такой подбор состава производится в следующем порядке.

1) В соответствии с изложенным выше расчетом, применительно к местным заполнителям, заблаговременно устанавливаются для основных применяемых марок бетонов их составы.

2) На отобранных пробах цемента и на заполнителях ранее установленного состава изготовляются три серии образцов бетона для трех опытных его составов. При необходимости определения активности цемента достаточно изготовить один произвольный состав бетона.

Расход цемента при этом принимается: для одного из составов бетона — равным количеству, установленному расчетом для требуемой марки бетона (условно считается, что активность цемента равна предполагаемой), а для двух других составов — на 50 кг больше и меньше этого количества; подвижность (жесткость) смеси во всех случаях постоянная.

3) По результатам испытания 3- и 7-дневных образцов естественного твердения путем пересчета по табл. 7 устанавливается 28-дневная прочность бетона {Rn) и по ней, используя формулу (1), определяется активность цемента; при пропарке образцов Ry& может быть определено по формуле

Re ~ Rl8 ~ К і Ка Rn> (6)

где Ki— крэффициент, зависящий от размеров образца (см. стр. 35);

Кг — коэффициент, зависящий от вида цемента, длительности и температуры пропарки (табл. 11);

/?п —прочность бетона после пропарки.

4) Расход цемента для требуемой марки бетона устанавливается путем интерполяции данных о его расходе на каждый опытный замес.

Бетоносмесители непрерывного действия

Бетоносмеситель гравитационный представляет собой цилиндрический барабан с горизонтальной осью вращения. Загружают от- дозированные материалы и подают воду в барабан непрерывным потоком через специальные воронки. Поступающие в барабан материалы смешиваются и одновременно с помощью лопастей перемещаются от загрузочного отверстия к противоположному торцу барабана. Готовая бетонная смесь выгружается через открытый торец. Гравитационными бетоносмесителями оснащены бетоносмесительные установки СБ-109 и СБ-118 производительностью 120 и 240 м3/ч.

Бетоносмесители принудительные применяют в комплекте с установками СБ-61, СБ-75, СБ-37 и СБ-78.

Принудительные бетоносмесители по конструкции аналогичны и различаются производительностью, размерами и формой рабочих

|

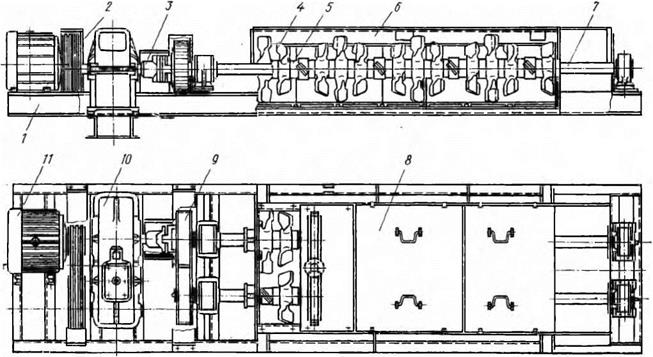

Рис. 13. Бетоносмеситель установки СБ-75; І — рама, 2 — клиноременная передача, 3 — муфта, 4 — лопасть. 5 — распорная втулка. 6 — корпус смесителя, 7 — вал, S — крышка, 9 — шестерня, 10 — редуктор, 11 — электродвигатель |

органов. Бетоносмеситель установки СБ-75 (рис. 13) представляет собой корытообразный барабан (корпус 6), в котором размещены два параллельных вала 7 с лопастями 4 специальной конструкции. При одновременном встречном вращении валов непрерывно поступающие в барабан материалы смешиваются.

Отдозированный поток сыпучих и жидких компонентов поступает сверху в приемную часть смесителя, где начинается процесс смешивания. При перемещении компонентов вдоль смесителя и непрерывном смешивании образуется готовая бетонная смесь, которая выдается в транспортные средства или копильник вместимостью 1,2 м3, предназначенный для сокращения перерывов в работе смесителя при задержках в подаче транспортных средств.

Смеситель установки СБ-61 такого копильника не имеет.

Технические характеристики принудительных бетоносмесителей непрерывного действия приведены в табл. 3.

|

Таблица 3. Технические характеристики принудительных бетоносмесителей непрерывного действия в установках

Производительность бетоносмесителей1 |

Производительность бетоносмесителей цикличного действия зависит от вместимости смесительного барабана (чаши) и времени, затрачиваемого на приготовление одного замеса. Ее определяют по формуле

где П — производительность бетоносмесителя, м3/ч; v — вместимость смесительного барабана (чаши) по объему готового замеса, м3; п — количество замесов в час; t{ — продолжительность загрузки барабана, с; to— продолжительность цикла смешивания, с; t3 — продолжительность разгрузки барабана, с; /4 — продолжительность возвращения опрокидного смесительного барабана и исходное положение, или время, необходимое для закрытия затвора после разгрузки, с.

1 Производительность бетоносмесителей непрерывного действия указывается в их паспортах.

Продолжительность загрузки барабана зависит от объема загружаемых материалов, т. е. от вместимости бетоносмесителя, и способа загрузки. Вместимость смесителя указывается в его паспорте. Уменьшение или увеличение загрузки барабана по сравнению с его паспортной вместимостью допускается в пределах небо — лее 10%. Продолжительность загрузки составляет в среднем при подаче материалов загрузочным ковшом 15—20 с и при загрузке из бункера 10—15 с.

Продолжительность разгрузки зависит в основном от конструкции и системы опорожнения бетоносмесителя. При опрокидном барабане время разгрузки составляет 10—20 с.

Затрата времени на возврат барабана или закрытие затвора составляет 10—12 с (меньшее время относится к мелким, а большее— к крупным бетоносмесителям).

Продолжительность цикла смешивания определяется с момента окончания загрузки всех материалов в барабан бетоносмесителя до начала выгрузки готового замеса и зависит прежде всего от вместимости барабана (чаши), частоты его вращения или частоты вращения лопастей, от качества заполнителей, количества вводимого вяжущего и степени подвижности смеси.

В паспорте каждого бетоносмесителя указывается частота вращения барабана. Превышать ее с целью сократить продолжительность смешивания не допускается во избежание расслоения бетонной смеси.

Продолжительность смешивания, как правило, должна устанавливать строительная лаборатория опытным путем.

При отсутствии данных опытной проверки наименьшая продолжительность смешивания бетонной смеси на плотных, тяжелых по объемной массе заполнителях в бетоносмесителях цикличного действия принимается по табл. 4.

|

Таблица 4. Наименьшая продолжительность смедіивания бетонной смеси в бетоносмесителях цикличного действия

|

Продолжительность смешивания бетонной смеси на пористых заполнителях должна быть не менее величин, приведенных в табл. 5, но не более 5 мин.

|

Таблица 5. Наименьшая продолжительность смешивания

бетонной смеси на пористых заполнителях

|

более 1700 |

Н00—1700 |

О О 0 1 о •’Г |

более 1700 |

1400-1700 |

1400-1000 |

более 1700 |

О 0 1 9 |

1400—1000 |

|

|

До 3 |

100 |

120 |

150 |

120 |

150 |

180 |

150 |

180 |

240 |

|

3-8 |

70 |

90 |

120 |

90 |

120 |

150 |

120 |

150 |

210 |

|

8-12 |

55 |

105 |

75 |

75 |

105 |

135 |

85 |

135 |

195 |

|

Свыше 12 |

45 |

95 |

95 |

125 |

125 |

125 |

75 |

125 |

185 |

|

Подвижность бетонной смеси |

|

Продолжительность смешивания (с) для бетонов с объемной массой, кг/ьл3 |

Продолжительность смешивания контролируется автоматически с помощью командоаппарата или счетчика числа оборотов барабана. При их отсутствии можно использовать песочные или водяные часы. Увеличивать продолжительность смешивания больше заданной нецелесообразно, так как это не повышает однородности смеси, а может привести к измельчению зерен крупного заполнителя и снижению подвижности бетонной смеси. Повышению эффекта смешивания способствует определенный порядок загрузки материалов в бетоносмеситель. В барабан (чашу) смесителя сначала подают часть воды (15—20%), необходимую для замеса, затем, не переставая заливать воду, загружают одновременно заполнители и цемент. Причем при загрузке подъемного ковша бетоносмесителя цемент располагают между слоями заполнителей. Если применяют активные добавки мокрого помола, то сначала загружают водный раствор добавок, затем цемент и в последнюю очередь заполнители.

Плохо перемешанную бетонную смесь нетрудно отличить по ее бурому цвету и резко выраженной неоднородности массы. При выгрузке такой смеси из барабана сначала высыпается часть гравия или щебня, не успевшая покрыться слоем раствора, а затем поступает раствор, или наоборот — сначала жидкий цементный раствор, затем гравий. Плохо перемешанная бетонная смесь к укладке не допускается.

Расчет состава бетона

При подборе состава бетона должны быть известны: требуемая марка или прочность бетона в определенном возрасте естественного твердения или после пропарки; вид и марка цемента; характеристика заполнителей (крупность, удельный и объемный веса, пу — стотность); необходимая подвижность или укладываемость смеси.

Для получения экономичного состава бетона необходимо, чтобы:

1) в подвижных смесях подвижность была наименьшей, а в жестких смесях—жесткость наибольшей из Допустимых по условиям укладки и уплотнения (см. табл. 6);

2) крупность заполнителя была возможно большей (см. табл. 3) из допустимых.

Расчет состава бетона производится следующим образом.

1) По табл. 8 устанавливается ориентировочное значение Ц/В.

2) Назначается расход воды, который для предварительных за — творений можно принимать по табл. 9 для подвижных и по табл — 10 для жестких смесей.

3) по найденным отношению Ц/В и количеству воды (В) подсчитывается расход цемента в кг/м3, как произведение ЩВ и В.

4) Расход крупного заполнителя — Щ в кг/м3 бетонной смеси Для опытных замесов определяется по формуле

Щ =——— 1°9Р:.1ш——- # (4)

1 “Н ‘ а^Сизб

1щ

где к щ— объемный вес зерна крупного заполнителя в кг/л;

Т’щ — объемный насыпной вес крупного заполнителя в кг/л, qn — ределенный по ГОСТ 2778-50; . .. .

а — пустотность крупного заполнителя в долях от его объема;

ЛГизб—коэффициент избытка раствора, имеющего следующие значения: для жестких смесей от 1,05—1,1 до 1,2 при мелких песках; для пластичных смесей при расходе цемента— Д=250; 300; 350; 400 кгЫ* соответственно Л*изб = 1*3; 1,35; 1,43; 1,48.

Цементно-водное отношение в беюне заданной прочности

|

Таблица 8

|

|

Таблица 9 Расход воды в подвижной бетонной смеси В л/ж3

Таблица І0 |

|

Расход воды в жесткой бетонной смеси в л/ж3

|

г

|

Таблица 11 Значения коэффициентов Д2 для пропаренных образцов из бетонов на цементах разного вида

|

5) Расход песка Я в кг/м3- устанавливается по формуле

Я = [l 000 — ^ + Ш + я)]Тп, (5)

где Ц, Щ и В — расходы соответственно цемента, крупного заполнителя и воды в кг/м?-,

їц» ЇШ и Yn—удельные веса соответственно цемента, крупного заполнителя и песка в кг/л.

6) Полученный расчетный состав уточняется пробными замесами объемом каждый 10—15 л.

Для опытных затворений’ принимают три значения Ц/В: найденное расчетом и на 10% большее и меньшее его. Соответственно для каждого из них рассчитывают расходы воды, цемента, крупного заполнителя и песка. На опытных замесах проверяется и, если нужно, исправляется подвижность (жесткость) смеси путем изменения содержания цемента и воды (при сохранении неизменным Ц/В), а также объемный вес смеси в уплотненном состоянии.

Затем из каждой смеси готовят три серии кубов (по 3 шт. в каждой), которые после полного уплотнения и твердения при принятом на производстве режиме испытывают на сжатие. Результаты испытаний наносят на график, откладывая на оси абсцисс Ц/В и на оси ординат — прочность бетона. По графику выбирают Ц/В, обеспечивающее получение заданной прочности бетона.

Основные способы производства земляных работ

Различают три основных способа производства земляных работ, используемых при устройстве земляных сооружений: механизированный, гидромсхани — зированный и взрывной. Их применяют в зависимости от назначения и сроков возведения сооружения, характеристики грунтов и их баланса с учетом наиболее рационального перемещения земляных масс из выемок в насыпи.

При механизированном способе применяются две основные группы машин: землеройные (экскаваторы циклического и непрерывного действия одно — и многоковшовые) и землеройно-транспортные (бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы). В качестве землеройных и землеройно-транспортных машин могут использоваться погрузчики. Грунт из выемки транспортируется в насыпи или направляется в бесполезный отвал. Насыпи возводятся из грунта полезных выемок для строительства зданий и сооружений, а также из специально закладываемых выемок-резервов (при расположении непосредственно у возводимого сооружения) или карьеров (при расположении на значительном расстоянии от сооружения).

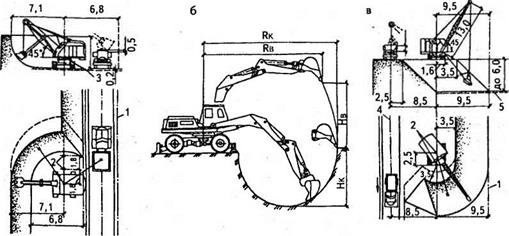

Более 40% объемов земляных работ в строительстве выполняются одноковшовыми экскаваторами (рис. 4.2). Ими производят отрывку траншей, ка-

|

Рис. 4.2. Разработка грунта одноковшовыми экскаваторами: а — схема разработки бокового забоя экскаватором с прямой лопатой; б — разработка грунта экскаватором с обратной лопатой; в — схема разработки забоя драглайном с погрузкой в автомобили — самосвалы; 1 — ось предыдущей проходки экскаватора; 2 — длина одной передвижки экскаватора; 3 — канава для отвода поверхностных вод; 4 — ось пути подачи автомобилей-самосвалов для загрузки; 5 — недобор грунта |

налов, котлованов, выемок, погрузочные работы и т. д. Расширяются области и масштабы применения экскаваторов с гидравлическим приводом. Их выпуск составляет более 85% производимых строительных одноковшовых экскаваторов, номенклатура их различна. Самый крупный в мире гусеничный одноковшовый гидравлический экскаватор ЕХ 3500 (Япония) имеет объем ковша 25 м3. Эксплуатационный вес этого экскаватора — 328 т, мощность двигателя — 1 238 киловатт. Средний рабочий цикл (захват породы и погрузка ее в кузов самосвала) при повороте стрелы на 90° занимает 27—30 с. Четырех ковшей такого экскаватора хватит на кузов автосамосвала грузоподъемностью 120 т. Помимо гигантских экскаваторов, выпускаются и так называемые их карманные собратья. Примером может служить сверхмалый экскаватор марки ДН-0115 (Чехия). Это гидравлический ковшовый экскаватор с объемом ковша 0,03 м3, т. е. всего в 3—4 ведра. Максимальная глубина копания — 2 м. Вынимать землю машина может на высоту 2,2 м. Ширина колеи — 95 см. Масса — 540 кг. Он применяется для рытья канав под кабель и различные трубопроводы, ям для установки столбов. Из-за своих малых размеров он может работать там, где нет места для более крупной техники или не имеет смысла ее привлекать.

w

Перед началом работы участки пути, по которым передвигается экскаватор, выравниваются бульдозером или автогрейдером. Площадки на местах стоянок экскаватора должны иметь горизонтальную поверхность.

Разработка грунта одноковшовыми экскаваторами (с прямой и обратной лопатами, драглайнами, грейферами) производится проходками (продольная траншея, образуемая экскаватором за один проход), расположенными в одйн или несколько ярусов. Количество и параметры проходок зависят от размеров выемок и характеристик экскаваторов, определяются в технологических картах проектов производства работ. Глубина копания выемок составляет в основном не более 10—11 м при наибольших объемах работ на объектах на глубинах от 2 до 6 м.

Рабочая зона экскаватора, ограниченная радиусом его действия и включающая место стоянки экскаватора, часть поверхности разрабатываемого массива и площадку для размещения транспортных средств или отвала грунта, называется забоем. Различают забои (соответственной проходки): лобовые, когда автосамосвалы подаются к экскаватору по дну траншеи задним ходом, каждый ярус выемки разрабатывается сразу на всю ширину без сквозного проезда транспорта; боковые, когда автосамосвалы устанавливаются под погрузку сбоку и имеемся сквозной проезд с открытой стороны.

Параметры Проходок и забоев должны выбираться с таким расчетом, чтобы на выполнение операций рабочего цикла экскавации (наполнение ковша грунтом, поворот к месту выгрузки грунта из ковша, разгрузка ковша и поворот к забою) затрачивалось минимальное время. При загрузке машин следует назначать целое числа полностью загруженных ковшей экскаватора, вмещаемых в кузов автомашины без недогруза и перегруза. При разработке грунта в отвал на расстояние, превышающее радиус разгрузки ковша, следует применять бульдозеры для перемещения грунта от места выгрузки из ковша до места укладки в сооружение или в отвалы.

Одноковшовые экскаваторы заканчивают разработку котлованов и траншей за 20—30 см до их проектной отметки. Оставшийся слой грунта (дно выемки) дорабатывают (зачищают) бульдозерами и другими средствами, исключающими применение ручного труда. Для улучшения качества работ по разработке земляных масс землеройную технику автоматизируют посредством управляющих систем, напримерлазерных, которые позволяют автоматически выдерживать заданные параметры земляных сооружений.

Разработка грунта экскаватором с прямой лопатой производится выше уровня его стоянки, при этом забои характеризуются высотой и горизонтальными размерами. Наибольшую высоту забоев принимают равной максимальной высоте резания экскаватора, которая должна обеспечить наполнение ковша с «шапкой» и исключить нависание «козырьков», способных обрушиться.

Разработку забоя начинают как можно ближе к месту загрузки транспортных средств. Если ширина забоя экскаватора (траншеи, котлована) больше максимального радиуса резания примерно в 1,5—1,9 раза, экскаватор продвигается по

продольной оси котлована и разрабатывает грунт лобовым забоем. Грунт отгружается в автомобили-самосвалы, которые подаются попеременно вдоль обоих откосов котлована. Если ширина забоя больше радиуса резания в 1,9—2,5 раза, экскаватор перемещается зигзагообразными переходами, разрабатывая правую и левую стороны забоя попеременно. При более широких котлованах экскаватор разрабатывает их параллельными забоями по всей ширине.

При разработке котлованов прямой лопатой неизбежны дополнительные работы по устройству въездных траншей. Съ<?зд в котлован должен иметь уклон не более 10—15° и ширину 3,5—4 м при одностороннем движении транспорта и 7— 8 м при двусторонне^.

Разработка грунта экскаватором с обратной лопатой обеспечивает выполнение земляных работ ниже уровня стоянки.

При разработке грунта с погрузкой в транспортные средства ширина проходки принимается равной 1,2— 1,3 наибольшего радиуса резания. При отсыпке грунта в отвал ширина проходки уменьшается до 0,7—0,8 наибольшего радиуса резания. Если надо расширить проходку, то грунт разрабатывают уширенными забоями при зигзагообразном перемещении экскаватора.

При разработке грунта навымст (с укладкой, грунта непосредственно в земляное сооружение или в отвал) величина углов поворота не должна превышать в среднем 90°, а при погрузке в транспортные средства 70°. Автомобили устанавливают так, чтобы во время разгрузки ковша угол между осью стрелы экскаватора и продольной осью автомобиля был не более 40°.

При разработке грунта экскаватором-драглайном навымет ширина проходок должна быть такой, чтобы величина углов поворотов не превышала 90° (120° — При выполнении выемок железных и автомобильных дорог). При погрузке на транспортные средства, подаваемые к экскаватору на одном с ним уровне, этот угол соответственно равен 70° и 130°. Глубина забоев в этих случаях должна быть не более 2/3 полной глубины резания. Передвигать экскаватор за один раз рационально на расстояние, не превышающее 1/5 длины стрелы.

Во всех случаях, когда состояние грунта и размеры подошвы проходки драглайна позволяют подавать автосамосвалы по дну проходки, применяется челночный способ погрузки. При этом способе углы поворота платформы экскаватора не должны превышать 15°. Набор грунта производится поочередно с каждой стороны автосамосвала.

Разработка грунта экскаватором с грейфером производится при соответствии массы ковша плотности разрабатываемого грунта. Повороты экскаватора при разработке навымет в среднем не должны превышать 90°, при погрузке грунта в транспорт — 70°, расстояние передвижек — не более 0,4 длины стрелы.

Многоковшовые экскаваторы являются машинами непрерывного действия и в зависимости от рабочего органа (цепь или колесо-ротор) бывают цепными и роторными. Цепные экскаваторы продольного или поперечного действия служат для разработки котлованов и траншей, а роторные — только траншей.

Бульдозер — землеройно-транспортная машина, представляющая собой базовую машину (трактор) с навесным оборудованием, состоящим из ножевого отвала, толкающей рамы и устройств для управления отвалом. Бульдозеры различают: по тяговому классу базовой машины —малогабаритные (классдо0,9, мощность 18,5—37 кВт), легкие (класс 1,4—4, мощность 37—96 кВт), средние (класс 6—15, мощность 104—154 кВт), тяжелые (класс 25—35, мощность 220—405 кВт), сверхтяжелые (класс свыше 35, мощность 510 кВт и более); по типу ходовой части — гусеничные и пневмоколесные; по конструкции рабочего органа — с неповоротным или с поворотным отвалом; по виду системы управления рабочим органом — с механическим (канатно-блочным) или с гидравлическим управлением. Мощность бульдозеров, применяемых в строительстве, составляет 500—600 кВт, одновременное перемещение грунта за один цикл — 7,5 м3. Перспективными являются бульдозеры, которые за один цикл перемещают 15-25 м3 грунта и обеспечивают посредством автоматической системы управления отвалом заданный профиль основания земляного сооружения и проектные размеры (отметки).

Бульдозерами выполняется около 40% общего объема земляных работ. Обширная область применения сделала эти машины наиболее распространенными (наряду с экскаваторами) в строительстве. Достоинства бульдозеров: хорошая маневренность в стесненных условиях; малое давление на грунт и хорошее сцепление с ним; возможность работы на увлажненных участках. Мощные бульдозеры имеют в качестве навесного оборудования рыхлители, что существенно расширяет область их применения, позволяя разрабатывать мерзлые и плотные грунты.

Наибольшая дальность перемещения грунта бульдозерами составляет 100—

150 м. Такое ограничение объясняется низкой скоростью машины и потерями грунта при перемещении. Если расстояние перемещения грунта до 50 м, то обратный путь в выемку бульдозер совершает задним ходом (челночное движение). При перемещении грунта по такой схеме на большие расстояния значительно возрастают потери времени на холостой ход из-за малой задней скорости трактора. В таких случаях грунт перемещается по эллиптической схеме.

Плотные и мерзлые грунты всех категорий до разработки их бульдозерами должны быть разрыхлены. При этом объем разрыхленного грунта не должен превышать сменной производительности комплекта машин во избежание промерзания, пересыхания в сухое время или переувлажнения в дождливую погоду.

Каналы и выемки разрабатываются бульдозером по ярусно-граншейной схеме. Ярус делят в продольном направлении на полосы шириной, равной длине отвала бульдозера, и оставляют между ними стенки шириной до 1 м, благодаря чему исключаются потери грунта с отвала ножа при перемещении его по траншее. Разработку грунта начинают с полос, прилегающих к бровкам выемки. Стенки, оставленные между траншея ми, разрабатывают после выборки грунта во всех траншеях первого яруса.

Грунт из выемки в насыпь на расстояние 20—25 м перемещают по траншейной схеме без образования промежуточного вала грунта, на расстояние более 25 м — с образованием промежуточного вала грунта.

Резание и перемещение грунта при разработке выемки производится при движении бульдозера под уклон 10—15°. При этом грунт срезается стружками как можно большей толщины по прямоугольной схеме.

На горизонтальных участках, особенно в плотных грунтах, применяется гребенчатая (клиновая) схема резания: нож бульдозера сначала врезается в грунт на максимально возможную глубину — до 20 см, затем при перегрузке двигателя трактора частично выглубляется, и далее опускается вновь.

Подчистные работы целесообразно выполнять с помощью бульдозера в комплекте с экскаватором. В этом случае бульдозер подает добираемый грунт под ковш экскаватора, который перемещает его в автосамосвалы или навымет.

Засыпку траншей и пазух фундаментов осуществляют поперечными проходками бульдозера с неповоротным отвалом или продольными проходками универсального бульдозера с поворотмым отвалом. Работа бульдозера должна сочетаться с уплотнением грунта в пазухах и траншеях.

Скреперы являются наиболее производительными землеройно-транспортными машинами. Их достоинства: возможность разработки, набора и распределения грунта при значительных расстояниях перемещения; способность не повреждать путь, по которому перемещается машина; экономичность при вскрышных работах. Разработка грунта скреперами рекомендуется при следующих максимальных расстояниях его транспортирования: для прицепных скреперов с ковшом вместимостью до 3 м3 — не более 250 м, 5 м3 — 300 м, 6 м3 — 500 м, Юм3 — 750 ми 15 м3 — не более 1 000 м; для самоходных скреперов с ковшом емкостью 6—8 м3 — не более 1 500 м, 10 м3 — 2 000 и 15 м3 — не более 5 000 м.

В зависимости от характера возводимого сооружения, взаимного расположения мест разработки и выгрузки грунта и других местных условий принимаются различные схемы движения скреперов: при возведении насыпей из грунтов боковых резервов — по эллипсу или восьмерке; при возведении насыпей высотой 2,5—6,0 м из грунтов односторонних резервов большой протяженности — по зигзагу; при возведении насыпей из грунтов двухсторонних резервов и разработке каналов с перемещением грунта в двухсторонние отвалы — по продольно-челночной схеме; при сооружении каналов глубиной 1,0—1,5 м с перемещением грунта в двухсторонние отвалы или при разработке выемок — по поперечно-челночной схеме. При работе по эллиптической схеме движение скреперов необходимо 2 раза в смену изменять на обратное во избежание одностороннего изнашивания ходовых частей скрепера и трактора.

При выборе схем движения скрепера необходимо, чтобы путь транспортирования грунта был самым коротким и без крутых поворотов; длина забоя должна обеспечивать полную загрузку скрепера, а длина фронта разгрузки — полную разгрузку ковша. На тяжелых влажных глинистых грунтах при загрузке

ковшов самоходных скреперов требуются один, иногда два и даже три одновременно работающих трактора-толкача.

Крутизна въездов не должна превышать 20%, а ширина их должна быть не менее 4 м. Расстояние между съездами и въездами при рабочих отметках насыпи от 2 до 5 м назначается соответственно от 50 до 100 м.

Плотные грунты (суглинистые, глинистые) следует предварительно рыхлить на толщину снимаемой стружки.

В зимнее время грунт должен разрабатываться круглосуточно при непрерывной рабочей неделе.

Іфсйлср — колесная землеройно-транспортная машина с регулируемым отвалом. В отличие от бульдозерного отвал грейдера размещается в средней части машины между передней и задней осями. В основном используются автогрейдеры, но может работать в прицепе и полуприцепе к трактору.

П>сйдср-элсватор — землеройно-транспортная машина, сочетающая в себе дисковый или полукруглый нож и ленточный конвейер для удаления грунта из зоны разработки. Применяется для разработки грунтов и отсыпки их в дорожные насыпи, отвалы и в транспортные средства. Эффективность работы грейдера-элеватора обеспечивается при протяженности рабочего хода не менее 200 м. Их не применяют на мокрых грунтах и в грунтах с каменистыми включениями размером свыше 150 мм.

При гидромсханизированных (гидравлических) способах разработки грунт разрабатывают, транспортируют и укладывают с помощью воды. Применяются они при наличии грунтов, которые могут размываться и транспортироваться водой при достаточном количестве воды и электроэнергии. При гидромеханизации все три составляющих земляных работ (разработка, транспорт, укладка грунтов) объединяются в непрерывный производственный процесс, что обусловливает высокую эффективность и малую трудоемкость этого способа. Гидромеханизированный способ широко применяется в гидротехническом строительстве, при намыве территорий, добыче строительного песка и гравия. Осуществляется при помощи гидромонитора (гидромониторный способ) или плавучего землесосного снаряда (землесосный способ). В надводных забоях грунт разрабатывают гидромониторами, в подводных — плавучими землесосными снарядами.

Принцип действия гидромонитора основан на разрушении и смыве грунта струей воды, а земснаряда — на всасывании разжиженного грунта (пульпы) со дна водоемов и подаче пульпы с помощью мощного Центробежного насоса по напорному трубопроводу для намыва насыпи.

Основное орудие при гидромониторных работах, служащее для создания плотной, летящей с большой скоростью водяной струи и направления ее в нужную точку забоя для размыва и транспортирования грунта, — гидромонитор. Вытекающая из него с большой скоростью (20—70 м/с) струя воды размывает грунт, который стекает к землесосу и перекачивается им по трубам к месту укладки. Если

рельеф местности позволяет, то разжиженный грунт (пульпа) транспортируется к месту укладки самотеком — по желобам или канавам.

Различают две принципиальные схемы размыва грунта гидромониторами: при встречном забое размыв производится снизу вверх и при попутном забое — сверху вниз. При встречном забое направление движения струи гидромонитора противоположно направлению движения потока пульпы. Движение пульпы от забоя к зумпфу перекачивающей станции обеспечивается за счет образующегося уклона подошвы забоя. При попушом забое гидромонитор устанавливается на поверхности забоя и направление движения его струи совпадает с направлением движения пульпы.

Однако гидромониторным способом выполняются лишь около 5% гидромсха — низированных работ, 95% осуществляется землесосным способом, который, как достаточно дорогой, рентабелен при годовых объемах работ более 400 тыс. м3.

Землесосный снаряд — плавучая машина, которая разрабатывает грунт под водой и транспортирует гидросмесь грунтовым насосом. Пульпопрйготовительное устройство — это бункер (обычно передвижной), где грунт смешивается с водой. Шлюзовой аппарат — емкость, в которую загружается грунт; затем аппарат герметизируется, насосом подается вода и гидросмесь транспортируется по трубам.

Для непрерывного ведения работ грунт целесообразно намывать участками (картами). В период перекладки труб и устройства обвалований на одной карге намывают грунт на смежной. Осветленная вода, подаваемая земснарядом на карты намыва, сбрасывается затем в шахтные колодцы и отводится за пределы сооружения.

В ряде случаев весьма экономично и эффективно выполнение земляных работ взрывным сиособом, при котором расход рабочей силы и горючего значительно меньше, чем при экскаваторном способе. Так называемые созидательные, мирные взрывы настройке—дело уже привычное. Ими дробят скалы, «перебрасывают» с одного места на другое тысячи кубометров породы, прокладывают траншеи. Только один правильно рассчитанный по мощности взрыв может заменить множество землеройной, погрузочно-разгрузочной и другой техники. Производительность взрывного способа намного выше производительности землеройной техники.

Взрывчатые вещества (ВВ) — в основном аммониты. Они не чувствительны к ударам и трению, не взрываются от пламени, требуют использования детонаторов. Отрицательное свойство — гигроскопичность, в отсыревшем состоянии аммониты ослабляют силу взрыва и даже совсем ее теряют. Есть водоустойчивые ВВ, заключенные в полиэтиленовую оболочку — шланговый заряд, укладываемый бестраншейным способом с помощью переоборудованных дреноукладоч — ных или кротодренажных машин. При ведении взрывных работ применяются также простейшие ВВ типа АС+ДТ (аммиачная селитра + дизельное топливо). Кроме того, в обводненных забоях используются водонаполненные и пластические взрывчатые вещества.

При буровзрывных работах практически полностью механизировано бурение взрывных скважин, внедряются прогрессивная технология взрывания, комплексная механизация буровых и зарядных работ, высокоэффективные взрывчатые вещества и средства инициирования.

Для взрывания скальных пород бурятся скважины уменьшенного диаметра (60— 130 мм), так как считается, что увеличение диаметра влечет за собой увеличение куска взорванной горной массы, что снижает производительность погрузочно-транспортного оборудования. Подземные горные выработки проходят в основном с помощью шпуровых зарядов. Для бурения шпуров применяют пневматические, электрические и гидравлические буровые машины, монтируемые на гидравлических манипуляторах.

Большое распространение при проведении взрывных работ получило короткозамедленное взрывание — поочередное взрывание зарядов или группы зарядов I3B с некоторыми интервалами во времени, измеряемыми сотыми и тысячными долями секунды. Его преимущества: лучшее дробление породы; снижение сейсмического воздействия взрыва на здания и сооружения; увеличение выхода разрыхленной горной массы; возможность управления направлением и формой развала горной породы; уменьшение радиусов размета кусков грунта.

Подсчет объемов земляных работ

Основным принципом определения объемов работ является расчленение земляного массива (дорожного полотна, котлована, площадки) на элементарные участки. Объемы полученных геометрических фигур определяются по формулам элементарной геометрии, таблицам или номограммам. Границами элементарных участков земляного полотна являются характерные точки продольного профиля (нулевые места, пикеты, начало и конец кривых участков и др.). Все объемы земляных работ подсчитывают для плотного (естественного) состояния грунта. Если необходимо определить объем грунта в разрыхленном состоянии, учитывают коэффициент разрыхления. При наличии на объекте нескольких видов грунтов их объемы подсчитывают отдельно.

Элементарным участком является призматоид, объем которого определяют по формуле Ф. Ф. Мурзо:

или по формуле Винклера:

где F0, F,, F2 — соответственно площади крайних и среднего поперечных сечений призматоида, м2;

m — показатель крутизны откоса;

Н,, Н2 — рабочие отметки (высота насыпи или глубина выемки) в крайних сечениях, м;

L — расстояние между крайними сечениями, м.

Для определения объемов котлованов сложного в плане очертания выделяют элементарные треугольники произвольной формы и определяют объем сооружения как сумму объемов треугольных призм. Ширина по дну котлованов и траншей для ленточных и отдельно стоящих фундаментов назначается с учетом ширины конструкции фундаментов, гидроизоляции, опалубки и крепления с добавлением 0,2 м.

Подсчет объемов работ по планировке площадок производят способом прямоугольных (квадратов) или треугольных (треугольников) призм, используя геодезическую сетку координат на плане в горизонталях. Способ треугольных призм применяют для площадок со сложным рельефом путем деления квадратов по диагонали.

В зависимости от рельефа местности сторону квадрата а принимают равной 20—100 м. В квадратах проводят диагонали, направленные параллельно характерным горизонталям на плане. Рабочий объем V будет складываться из объемов треугольных призм, ограниченных в основаниях треугольниками поверхности земли F, и проектной поверхности площадки Fr Объем одной такой призмы

V = ^r(H. +Н, + Н,), (4.3)

О

где Н,, Н2, Н3— рабочие отметки (разность между отметками земли и проектными отметками) в вершинах треугольников, м.

Координаты центров тяжести земляных масс в выемках и насыпях на плане площадки определяют по формулам статических моментов масс элементарных фигур. Абсцисса х и ордината у центра тяжести планировочной выемки или насыпи

где х., у., V. — соответственно абсцисса, ордината и объем элементарной фигуры. Средняя дальность перемещения грунта из планировочной выемки в насыпь

![]() Ь = /Хв-хн>?+(Ув-Ун >2’

Ь = /Хв-хн>?+(Ув-Ун >2’

где хи, хн, ув, ун — соответственно координаты центра тяжести выемки и насыпи.

Подготовительные и вспомогательные процессы

К подготовительным процессам при выполнении земляных работ относятся: очистка и осушение территории, разбивка земляных сооружений, устройство подъездных путей и дорог и другие работы, которые необходимо выполнить до начала разработки грунта. Вспомогательные процессы включают: водоотлив и водопони — жение грунтовых вод, рыхление плотных и мерзлых грунтов, крепление стенок выемок и другие работы, ведущиеся в процессе разработки грунта.

На месте, предназначенном для строительства, предварительно производится очистка территории от деревьев, пней, кустарников, камней-валунов и т. д. Деревья удаляют с разрешения экологических служб. Кустарник и мелкую поросль срезают бульдозером или кусторезом. Крупные камни, не поддающиеся перемещению, предварительно дробят, взрывая их.

Плодородный слой почвы в основании всех насыпей и на площади, занимаемой различными выемками и карьерами, до начала основных земляных работ снимается и укладывается в отвалы для использования его при восстановлении (рекультивации) нарушенных и малопродуктивных сельскохозяйственных земель, а также при благоустройстве территории.

Разбивку выемок начинают с выноса и закрепления на местности створными знаками основных разбивочных осей зданий и сооружений в соответствии с проектом, привязывая их к красным линиям или пунктам государственной триангуляции. Разбивочные оси переносятся на обноску, а после возведения подземной части здания — на его цоколь.

При разбивке насыпи на местности вехами отмечают положение ее оси и ширины. Отвал или резерв грунта также обозначается вехами. На прямых участках вехи устанавливают через 25—50 м, на поворотах — через 2,5—5 м.

Все виды выемок (котлованы, траншеи, канавы и др.) до начала производства основных земляных работ защищают от стока поверхностных вод путем устройства планировки, водоотводящих канав или оградительных обвалований.

Ширину и глубину дна водоотводящих (нагорных) канав принимают не менее 0,5—0,6 м, продольный уклон — не менее 0,003. Отрывают их с помощью плужных или многоковшовых канавокопателей. При устройстве дренажей для отвода грунтовых вод на водонепроницаемое дно траншей укладывают дренирующие материалы — камень, щебень, гравий. При значительном притоке вод применяют асбестоцементные или керамические трубы диаметром 125—300 мм, укладываемые с зазорами-в стыках (без их заделки) и засыпкой дренирующими материалами.

При устройстве котлованов и траншей в водонасыщенном грунте, применяют открытый водоотлив или искусственное понижение уровня грунтовых вод.

Водоотлив производится с помощью центробежных насосов непосредственно из котлована или траншеи при выполнении земляных работ. По контуру дна выемки устраиваются неглубокие канавы с уклоном, которые могут быть засы

паны гравием (дренаж). По канавам вода стекает в водосборные приямки (зумпфы), откуда откачивается насосами. При водоотливе происходит разжижение грунта, через который все время сочится вода, теряется его несущая способность, затрудняется производство работ.

Искусственное понижение уровня грунтовых вод дает возможность вести разработку грунта в таких же условиях, как и при сухих грунтах. Для откачивания воды из скважин применяют легкие иглофильтровые установки, иглофильтры с эжекторным устройством и глубинные насосы.

Разработку котлованов в водонасыщенных грунтах производят также под зашитой металлического или деревянного шпунта, противофильтрационных завес, которые выполняются методом «стена в грунте» или с применением методов, основанных на изменении механических свойств водонасыщенных грунтов (искусственное замораживание, силикатизация, цементация, битумизация и др.).

|

Рытье котлованов и траншей с вертикальными стенками без крепления осуществляется на глубину не более 1,0—1,25 м в песчаных грунтах и супесях, 1,5 — в суглинках и глинах. При рытье на большую глубину предусматривается устройство креплений стенок выемок (рис. 4.1). Основными являются четыре типа креп

лений: консольные, стойки которых забиваются в грунт на глубину ниже отметки дна выемки; распорные (стойки не забиваются в грунт, а раскрепляются распорками); подкосные (крепления свободно ставятся на грунт и крепятся подкосами, которые упирают в специальные якоря — короткие сваи, забитые в дно выемки); опускные, погружаемые в грунт при его подработке.

Крепления применяются, как правило, инвентарные. Конструкция креплений, порядок их установки, разборки и способ разработки грунта взаимно увязываются для обеспечения возможности максимальной механизации всех видов работ и многократного использования креплений.

Для улучшения физико-механйческих характеристик грунтов существует несколько методов, основными из которых являются: динамическая консолидация грунта (трамбование); виброуплотнение; устройство гравийных, песчаных, известняковых и других вертикальных уплотняющих дрен (геомассивов), когда благодаря повышенной водопроницаемости происходит вытеснение части воды из пор грунта, быстрое оседание пригружаемого грунта и быстрый рост его несущей способности; забивка сборных бетонных и железобетонных свай. Выбор метода усиления основания под фундаменты зависит от технических, организационных и экономических факторов, которые необходимо анализировать индивидуально для каждого объекта.

Глубинное уплотнение грунтов пробивкой скважин (грунтовыми сваями диаметром 0,4—1,2 м на глубину до 20—28 м), в основном с помощью станков ударно-канатного бурения осуществляется с одновременным созданием вокруг них уплотненных зон и последующим заполнением пробитых скважин местным грунтом с уплотнением. При расположении скважин на расстоянии, равном 2,0—3,5 их диаметра, уплотненные зоны смыкаются, образуется массив плотного грунта.

Метод уплотнения слабых грунтом вибрированием предусматривает применение глубинных вибраторов специальной конструкции, являющихся навесным оборудованием к базовой грузоподъемной машине со стрелой. Места погружения вибраторов назначаются по треугольной сетке при расстоянии между ними от 1,6 до 3 м.

Одним из экономичных способов модификации грунтовой основы в сложных инженерно-геологических условиях, особенно при гравелистых грунтах и крупнозернистых песках, является струйная технология. В заранее пробуренную технологическую скважину опускают мониторное устройство, и подаваемая под большим давлением струя жидкости, экранируемая потоком сжатого воздуха, размывает в грунтовом массиве щель. Одновременно из отверстий скважинного монитора подается раствор-заполнитель.

Различают две принципиальные технологические схемы струйной технологии: сквозную и тупиковую. При сквозной схеме выброс отработанного грунта на поверхность осуществляется через отдельную скважину, пробуренную по направлению размыва на определенном расстоянии. При тупиковой схеме выброс пульпы происходит через ту же скважину, в которую опущен скважинный гидромонитор.

Слабые грунты повышенной водопроницаемости (торфяные, пылевидные, глинистые, насыпные) могут быть заменены песчаными подушками. Способ дорогой, но эффективный.

Состав бетона

Состав бетона подбирается из расчета получения отпускной прочности сразу же после тепловой обработки (через 3—4 часа после ее окончания по заданному производственному режиму) иля через определенный промежуток времени дополнительного выдергивания изделий на открытой площадке полигона или в специальном помещении при положительной температуре воздуха. При отсутствии тепловой обработки состав бетона должен обеспечивать получение последним отпускной прочности после выдерживания его в течение установленного времени при той или иной положительной температуре окружающей среды.

Подбор состава бетона для изделий, подвергаемых тепловой обработке, производится опытным путем. Это обеспечивает достаточную точность в получении проектной марки бетона и одновременно позволяет проверить правильность принятого режима твердения бетона и особенностей примененных материалов

■ Прочность бетона

Требования, предъявляемые к прочности сборного и обычного монолитного железобетона, различны. Прочность последнего определяется его маркой. При изготовлении же сборных конструкций, кроме требования проектной прочности бетона (марки), на различных стадиях технологического процесса может быть допущено изготовление бетона и с другой величиной прочности (например, минимальная прочность при отпуске натяжения арматуры, распалубке, внутриполигонном транспортировании, укладке в штабель, отпуске с полигона). Все эти величины прочности должны соответствовать тем возможным усилиям, которые будут воздействовать на бетонные конструкции при указанных операциях.

Тяжелые бетоны бывают марок: 25, 35, 50, 75, 100, 150, 200; 300; 400; 500 и 600.

При крупности заполнителя до 40 мм кубы бетона для определения марки могут быть с ребром 150 мм и при заполнителях до ^ мм— с ребром 100 мм для приведения результатов их испытаний к пределу прочности кубов с ребром 200 мм показатели прочности должны быть умножены соответственно на 0,9 и 0,85.

Для упрощения работы бетонно-растворного узла на полигоне следует ограничиваться минимально возможным количеством различных марок бетона и раствора: для тяжелого бетона — 100—200 и в отдельных случаях 300—400 и выше (предварительно напряженные конструкции, фермы большого пролета, колонны нижних этажей многоэтажных зданий); для легких бетонов 80—150; для декоративных бетонов и растворов 150—200.

Прочность бетона на сжатие (R6 ) зависит (при определенном уплотнении) от активности (прочности) цемента (/?„), водоцементного или цементно-водного отношения (В/Ц или Ц/В), срока и температуры (() среды твердения, і Прочность бетона в возрасте 28 суток твердения в нормальных, ‘условиях по новейшей формуле Б. Г. Скрамтаева и А. А. Будилова будет

/?б. 28 = 0,40/?ц. 28 — 0.5) . (1)

Для бетонов на БТЦ при твердении в нормальных условиях прочность в суточном возрасте можно вычислить по формуле

/?б. і =0,42/?ц. і — 1,29). (2)

Для бетонов на БТЦ, пропаренных при режиме 2+6+2=10 час. и £=80°, прочность в суточном возрасте приблизительно вычисляется так:

/?б. п = 0,33/?„.„(|—0,з), (3)

где /?ц-28и/?ц. і —предел прочности стандартно изготовленных кубов из цементно-песчаного раствора 1:3 жесткой консистенции после соответственно 28 и 1 суток твердения в ванне с гидравлическим затвором (по ГОСТ 310-41);

Яц — п. — то же, после 1 суток, включая пропаривание при режиме 2-(-6+2=10 час. при ^=80°;

Ц и В — соответственно расход цемента и воды в кг на 1 м3 бетона.

При необходимости установить предел прочности бетона, твердевшего в нормальных условиях или на открытом воздухе (f=15°+ — j-20°), в любом возрасте более 3 дней можно пользоваться коэффициентами, приведенными в табл. 7.

Таблица 7

Коэффициенты нарастания прочности бетона при твердении в нормальных условиях и на открытом воздухе________________

|

Нарастание прочности через

Примечание. Коэффициенты являются усредненными: в числителе—для бетона, твердевшего в нормальных условиях; в знаменателе — для бетона твердевшего на открытом воздухе; при быстротвердеющих цементах #7=0,7—0,8#23* |

ЗЕМЛЯНЫЕ РАБОТЫ

Земляные работы выполняются при строительстве любых зданий и сооружений. Они относятся к наиболее массовым и трудоемким видам работ в строительстве, что требует высокого уровня их механизации.

Земляные сооружения по своему назначению подразделяются на постоянные и временные. К постоянным относятся площадки под строительство производственных и непроизводственных объектов, плотины, дамбы и другие гидротехнические сооружения, земляное полотно железных и автомобильных дорог и др. Временными сооружениями являются котлованы для подземной части объектов, траншеи под коммуникации, временные водоотводные канавы. Грунтовые карьеры, несмотря на длительную эксплуатацию, также относятся к временным сооружениям.

При выравнивании естественного рельефа на площадках, отведенных под строительство зданий и сооружений, а также для благоустройства территории осуществляется вертикальная планировка. Земляные работы по вертикальной планировке состоят из выемки грунта на одних участках площадки, перемещения и укладки его в насыпь на другие участки. На участках выемок вертикальную планировку выполняют до устройства коммуникаций и фундаментов, а на участках насыпи — после устройства этих сооружений. Отсыпка грунта в насыпи ведется слоями, толщина которых зависит от применяемых машин и оборудования для уплотнения грунта.

Кроме вертикальной планировки в промышленном и гражданском строительстве наиболее часто разрабатывают грунт для устройства котлованов и всех видов траншей. Котлован — выемка в грунте, предназначенная для устройства оснований и фундаментов зданий и инженерных сооружений. Выемка в грунте трапецеидального сечения, длина которой во много раз превышает ширину, — траншея. Траншеи служат для устройства ленточных фундаментов, укладки коммуникаций.

Грунты подразделяются на четыре основные группы: скальные, крупнообломочные, песчаные и глинистые.

Скальные грунты залегают в виде сплошного или трещиноватого каменного массива (граниты, кварциты, песчаники и др.).

Крупнообломочные — несцементированные грунты, содержащие более 50% (по массе) обломков скальных пород с размером частиц более 2 мм (щебень, галька, гравий).

Песчаные — сыпучие в сухом состоянии грунты, содержащие менее 50% (по массе) частиц крупнее 2 мм и не обладающие свойством пластичности.

Глинистые — связные, пластичные грунты (глины, суглинки, супеси). Строительные свойства грунтов определяются их характеристиками в естественном состоянии, в ходе строительных работ и в процессе эксплуатации сооружений.

Будівельники. Організація і продуктивність прдці, способи її ОПЛАТИ

Для створення високоякісної будівельної продукції потрібна певна категорія виконавців (робітників), які мають спеціальні знання і практичні навички для ефективного та безпечного виконання будівельних процесів.

Таких виконавців називають будівельниками. Будівельники виконують транспортні, земляні, кам’яні, бетонні, монтажні, опоряджувальні та інші будівельні роботи.

Злагодженість та безперервність дій будівельників у процесі їх роботи є показником майстерності. Ступінь майстерності залежить від знання виконавцями своєї справи, наявності у них досвіду та уміння правильно й точно виконувати заздалегідь вивчені та відпрацьовані операції. З метою раціонального використання праці будівельників потрібно, щоб кожен із них виконував лише ті роботи, які властиві його фаху, спеціальності та кваліфікації.

Фах будівельника визначається видом виконуваних робіт (наприклад, монтажні роботи виконують монтажники, кам’яні — муляри, покрівельні — покрівельники, опоряджувальні — опоряджувальники і т. д.).

Будівельники, які мають певний фах, можуть спеціалізуватися на виконанні окремих видів процесів у межах свого фаху, тобто мати спеціальність. Наприклад, опоряджувальний може мати спеціальність маляра, штукатура, облицювальника; монтажник може мати спеціальність монтажника металевих конструкцій, монтажника залізобетонних конструкцій, монтажника технологічного обладнання.

Будівельні роботи можуть бути різного ступеня складності. Для їх виконання потрібні відповідна фахова підготовка, виробничі навички та знання виконавців. Рівень фахової підготовки робітників одного й того самого фаху називають кваліфікацією, яка визначається вмінням виконувати прийоми і операції певної складності за певний час із високою якістю. Кожному робітнику за кожним фахом присвоюють кваліфікаційний розряд.

Доручати робітникам нижчих розрядів виконання робіт вищих розрядів і навпаки з технологічного погляду недопустимо.

Організація праці. Для виконання різних будівельних процесів потрібні кооперація праці робітників, об’єднання їхніх зусиль та розподіл праці, який здійснюється за умов дотримання поопераційного принципу виконання будівельних процесів.

Головний обов’язок будівельників полягає в неухильному виконанні певних технологічних вимог, а інженерно-технічних робітників — у забезпеченні умов для їх дотримання.

Кооперація праці передбачає об’єднання зусиль групи робітників для виконання одного й того самого процесу чи комплексу взаємопов’язаних процесів. Працю робітників належить організовувати так, щоб складні процеси виконували робітники вищої кваліфікації, а прості — робітники нижчої кваліфікації. Основними формами кооперації за цих умов є ланкова форма. Ланка складається з робітників одної спеціальності, але різної кваліфікації. Очолюють ланки ланкові IV чи V розряду.

Створення будівельної продукції потребує спільної праці робітників різних фахів і різної кваліфікації. Цим вимогам відповідає об’єднання окремих ланок у бригади. Бригади, які виконують однорідні роботи (тобто однієї спеціальності), називають спеціалізованими (наприклад, сантехнічні, електромонтажні, штукатурні, паркетні і т. д.).

Бригади, до складу яких входять ланки різного фаху і спеціальності, називають комплексними. Виконують вони різні види робіт. Очолюють бригади бригадири — досвідчені робітники VI чи V розряду.

Залежно від характеру будівлі, яка зводиться, може бути здійснене укрупнення комплексу робіт, що доручаються бригаді, наприклад, зведення наземної частини каркаса будівлі з монолітних залізобетонних конструкцій, куди входить улаштування опалубки, монтаж арматури, укладання й ущільнення бетонної суміші, улаштування риштувань і т. д. Комплексні бригади, які виконують завершений цикл усіх за- гальнобудівельних робіт, називають бригадами кінцевої продукції.

Одним з основних критеріїв оцінки трудової діяльності робітників є продуктивність праці. Це найважливіший економічний показник, який відображає об’єктивну закономірність розвитку спроможності випускати певну кількість якісної продукції з одночасним зниженням витрат праці та часу. Вона характеризується виробітком на одного робітника за одиницю робочого часу (годину, зміну, добу, декаду тощо).

Виробітком називають кількість продукції, виготовленої за одиницю часу. Виробіток вимірюють фізичними одиницями, вартісними та трудовими.

Виробіток буде тим більший, чим менше витрачатиметься часу на виготовлення одиниці продукції. Очевидно, рівень продуктивності праці можна схарактеризувати витратами праці на одиницю продукції, тобто трудомісткістю одиниці продукції. Трудомісткість — це загальні витрати праці робітників на виконання будівельного процесу; її вимірюють у людино-змінах (люд.-зміни) або людино-годинах (люд.-год): де Нвп — норма витрат праці; V — обсяг виконаних робіт.

Норми витрат праці встановлюють у вигляді норм часу і виробітку.

Норма часу (Нч) — це час, який встановлено на виготовлення одиниці продукції робітником відповідного фаху і кваліфікації за умов правильної організації праці й виробництва.

Норма виробітку (Нвир) — кількість продукції, яка має бути вироблена за одиницю часу робітником відповідного фаху й кваліфікації за умов правильної організації праці й виробництва.

Тарифне нормування — це якісна оцінка праці для забезпечення правильної організації заробітної плати в будівництві.

За однакових витрат праця робітника вищої кваліфікації оплачується вище, ніж праця малокваліфікованого робітника, оскільки праця робітника вищої кваліфікації продуктивніша. Основою тарифного нормування є тарифна система, що поєднує в собі тарифну сітку і тарифні коефіцієнти.

Тарифна сітка — це шкала, в якій наведено співвідношення в оплаті праці робітників різної кваліфікації, що визначається кваліфікаційним розрядом. Розряду відповідає тарифний коефіцієнт, який показує, у скільки разів відпрацьований час робітника певного розряду оплачується вище порівняно з робітником першого розряду.

Розмір оплати праці за відповідним розрядом називають тарифною ставкою, залежно від обраної одиниці робочого часу вона може бути погодинною, добовою та місячною.

Форма оплати праці робітників визначається співвідношенням між виконаною роботою та розміром нарахованої за це заробітної плати.

Залежно від того, які показники приймаються за вимірник праці — кількість виготовленої продукції чи кількість відпрацьованого часу, — розрізняють відповідно відрядну та погодинну форми оплати праці.

Відрядна форма оплати праці передбачає виплату заробітної плати за фактично виконаний обсяг робіт. Ця форма є найпрогресивнішою, оскільки сприяє підвищенню продуктивності праці та зумовлює прагнення робітників до підвищення кваліфікації.

Відрядна оплата праці може бути прямою і акордною.

Пряма, або незмінна, оплата здійснюється за кожну одиницю виготовленої продукції в кожний окремий проміжок часу незалежно від кількості цієї продукції та досягнутої продуктивності праці.

Акордну оплату здійснюють за укрупненими акордними розцінками за відповідний комплекс робіт у вигляді готової частини будівлі (квартира, поверх тощо).

Погодинну оплату праці робітників передбачено в тих випадках, коли облік виконаної роботи ускладнений або просто неможливий, тобто коли витрачена праця не пов’язана безпосередньо з випуском будівельної продукції. Це стосується робітників, які обслуговують машини та механізми на будівельних майданчиках, слюсарів, диспетчерів та інших категорій робітників.