Архивы за Сентябрь 2015

МЕТАЛЛИЧЕСКИЕ СПЛАВЫ И ИЗДЕЛИЯ ИЗ НИХ

Из 106 известных элементов Периодической системы химических элементов Д. И. Менделеева 76 являются металлами. Все металлы и их сплавы — тела кристаллические. Кристаллы в них имеют размеры 10"1… 10 5 см. Внешние электроны в атомах металлов слабо связаны с ядром и поэтому находятся в относительно свободном состоянии. Достаточно создать ничтожную разность потенциалов, чтобы началось движение электронов к положительному полюсу. Поэтому металлы — хорошие проводники электрического тока. Неметаллы, у которых связь между внешними электронами и ядром достаточно сильная, не проводят электрический ток. Теория металлического состояния рассматривает металл как вещество, состоящее из положительно заряженных ионов, окруженных отрицательно заряженными электронами, которые свободно перемещаются внутри металла и принадлежат сразу всем атомам в совокупности. Такие электроны называются обобществленными, или электронами проводимости.

Благодаря электронам проводимости — их способности переносить не только электрический заряд, но и теплоту — теплопроводность металлов на два порядка выше теплопроводности неметаллов. Высокая пластичность металлов также обусловлена электронами проводимости, связь которых с ионами кристаллической решетки не нарушается при деформации (в отличие от ионной и ковалентной связей).

Чистые металлы обладают низкой прочностью и твердостью и не обеспечивают во многих случаях требуемых свойств, поэтому они применяются редко. Наиболее широко используются сплавы, получаемые в результате кристаллизации расплава, представляющего собой раствор нескольких металлов или металлов и неметаллов. Как чистые металлы, так и их сплавы подразделяются на черные и цветные.

Из применяемых в строительстве металлов к черным металлам относятся железо и его сплавы (сталь и чугун); к цветным металлам относятся медь, алюминий, магний, титан, цинк и сплавы на их основе (бронза, латунь, авиаль, дюралюмин и др.).

Сталь и чугун — сплавы железа и углерода — различаются содержанием углерода: сталь содержит до 2,14% углерода, чугун — более 2,14%, но не более 6,67 %.

Из-за высокого содержания углерода чугуны обладают низкой способностью к пластической деформации. Их высокие литейные свойства обусловлены наличием в структуре эвтектики.

Выплавляемые в доменных печах чугуны бывают передельными, специальными (ферросплавы) и литейными. Передельные и специальные чугуны используют для получения стали и литейного чугуна.

В зависимости от формы углерода чугун подразделяется на белый и серый.

Белый чугун содержит углерод в составе химического соединения Fe3C (цементита) и имеет в изломе белый цвет. Из-за очень высокой твердости цементита он практически не поддается механической обработке и используется в основном для получения стали.

Серый чугун, содержащий углерод в свободном состоянии (в виде графита), употребляется для получения изделий путем литья.

Сталь, содержащая углерода значительно меньше, чем чугун, является более пластичной и вязкой и поддается ковке и штамповке. Прочность стали превышает прочность бетона на сжатие более чем в 10 раз; на изгиб и растяжение — в 100 — 200 раз. В то же время плотность стали (7 850 кг/м3) только в 3 раза выше плотности бетона (2 500 кг/м3), поэтому металлические конструкции при той же несущей способности значительно легче железобетонных. Металлические элементы в конструкциях соединяются на болтах, заклепках и сваркой.

Высокая теплопроводность металлов требует принятия мер по предотвращению перетоков теплоты по металлическим элементам.

Металлические конструкции неогнестойки, что связано с легкой деформируемостью горячего металла. Для его защиты применяются окраски и обмазки, вспенивающиеся при возникновении пожара. Это обеспечивает задержку времени достижения критической температуры.

Металлические конструкции требуют также защиты от коррозии.

Керамические изделия и материалы

Кирпич и камни керамические применяются главным образом в качестве стенового материала. Полусухим прессованием получают кирпич (камни) более высокого качества, чем на ленточных прессах. Кирпич полусухого прессования имеет правильную форму и ровные, не искривленные грани, в то время как поверхности кирпича пластического формования обычно искривлены и испещрены мелкими бороздками, образующимися при разрезании ленты натянутой проволокой.

Одинарный сплошной кирпич имеет размеры 250х 120×65 мм. Керамические камни отличаются от кирпича большими размерами. Выпускаются также модульные кирпич и камни, размеры которых кратны определенному модулю. Грани кирпича в порядке уменьшения площади называются: «постель», «ложок» и «тычок».

Важнейшими свойствами кирпича и камней являются правильность формы и размеров, механическая прочность, морозостойкость и теплопроводность. Все эти свойства нормируются стандартом, кроме теплопроводности, вместо которой стандарт ограничивает нижний предел водопоглощения, связанного с пористостью и, следовательно, с теплопроводностью кирпича.

Теплозащитные свойства кирпича недостаточно высоки, вследствие чего толщина кирпичной стены, рассчитанная по условию теплозащиты, в ряде случаев оказывается совершенно излишней с точки зрения механической прочности. Это позволяет уменьшить массу кирпича созданием в его теле пустот правильной геометрической формы.

Пустотелый кирпич или камни имеют внутри себя каналы, расположенные в горизонтальном (параллельно постели кирпича) или вертикальном (перпендикулярно постели кирпича) направлении.

При пластическом формовании пустоты всегда получаются сквозными, так как образуются с помощью кернов (металлических формозадающих деталей), укрепленных в отверстии мундштука. При полусухом формовании пустоты имеют коническую форму и чаще всего являются несквозными. Кирпич с несквозными пустотами (пятистенка) лишен недостатка, присущего кирпичу со сквозными пустотами, — потери кладочного раствора, который проваливается в пустоты при кладке.

Преимуществами пустотелого кирпича перед сплошным являются: увеличенная по сравнению со сплошным кирпичом той же массы толщина, что ведет к ускорению процесса кладки и уменьшению расхода кладочного раствора; повышенная теплоизоляционная способность кладки, что позволяет уменьшить толщину стены и сократить число кирпичей.

Лицевой кирпич имеет декоративную отделку на двух (ложок, тычок) или трех (тычок, ложок, тычок) гранях. Этим граням либо придают декоративную фактуру, либо наносят на их поверхность декоративный слой (глазурь, ангоб и т. д.).

Оценка качества кирпича и камней керамических производится по результатам внешнего осмотра, обмера и лабораторных испытаний на прочность, водопоглощение и морозостойкость.

Согласно ГОСТ 530 — 95 керамический кирпич и камни полнотелые и пустотелые с вертикальными пустотами по прочности подразделяются на марки, требования к которым приведены в табл. 5.1.

Водопоглощение полнотелого кирпича не должно превышать 8 %, а пустотелого и лицевого — 6 %.

Морозостойкость керамического кирпича и камней должна удовлетворять маркам F15; F25; F35 и F50, а лицевого кирпича — маркам F25; F35 и F50.

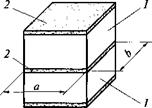

Для кирпича пластического формования, имеющего, как правило, искривленные неровные грани, предел прочности при сжатии определяют на образцах, склеенных цементным тестом из двух целых кирпичей или двух половинок (рис. 5.4). При этом цементным тестом также выравнивают верхнюю и нижнюю грани образца, которые контактируют с платформами пресса при испытании. Кирпичи полусухого прессования или их половинки при испытании можно просто накладывать друг на друга.

Предел прочности при сжатии равен отношению максимальной нагрузки к площади перекрытия постелей:

*сж — Дпах/^^-

Испытание кирпича на изгиб проводят по схеме, приведенной на рис. 5.5. Участки граней кирпича пластического формования, контактирующие с опорами, выравнивают полосками из гипсового теста шириной 2…3 см.

|

Предел прочности при изгибе вычисляют по формуле

Rmr = lPl/2bh2.

Плиты закладные применяют для придания архитектурной выразительности фасадам кирпичных зданий. Они имеют Г-образ — ную форму и крепятся на фасаде путем защемления в кладке полки плиты.

Профильные детали и подоконные сливы — это гладкие, тянутые на прессах изделия, устанавливаемые в процессе кладки стен.

Стеновые облицовочные плитки употребляются для облицовки стен в помещениях. Такую плитку часто называют кафельной (от нем. Kachel — глиняная плошка). С наружной стороны плитки покрывают белой или окрашенной глухой глазурью. С тыльной стороны наносят бороздки глубиной 1,5…2,0 мм для лучшего сцепления их с раствором. Выпускают также разнообразные элементы: уголки, фризы и т. д.

Изделия получают в основном однократным обжигом из специальной смеси, рассчитанной на предупреждение усадки, что

Рис. 5.4. Образец для испытания кирпи-

Рис. 5.4. Образец для испытания кирпи-

ча на сжатие:

I — половинки кирпича; 2 — цементное

тесто

Рис. 5.5. Схема испытания кирпича

на изгиб

сводит к минимуму отклонения от номинальных размеров и позволяет укладывать плитку с узким швом. Черепок этой плитки имеет повышенную пористость и водопоглощение и низкую механическую прочность.

сводит к минимуму отклонения от номинальных размеров и позволяет укладывать плитку с узким швом. Черепок этой плитки имеет повышенную пористость и водопоглощение и низкую механическую прочность.

Плитка двухкратного обжига (обжиг — глазурование — обжиг для закрепления глазури) имеет лучший внешний вид — не содержит мелких следов проникновения в глазурь газов от разложения смеси при первом обжиге, напоминающих булавочные уколы или трещины. Однако она более дорогостоящая.

Облицовочные стеновые плитки по характеру поверхности классифицируются на гладкие, рельефно-орнаментируемые, фактурные; по виду глазури — на прозрачные и глухие, блестящие и матовые, одноцветные и с цветным узором; по форме — на квадратные, прямоугольные и фасонные; по характеру кромок — с прямыми кромками и с завалом кромок (с одной или нескольких сторон). Минимальный размер стороны плиток — 100 мм, максимальный — 410 мм.

Плитки для полов характеризуются высокой износостойкостью и малым водопоглощением. Минимальный размер стороны плиток — 150 мм, максимальный — 1 200 мм.

Метлахские половые п л и т к и изготавливаются из керамических масс обжигом при температуре 1 260… 1 300 °С в щелевых печах до полного спекания. Свое название эти плитки получили от названия немецкого городка Метлах, где они впервые стали изготавливаться. Эти изделия называются также клинкерной плиткой. Их выпускают глазурованными или неглазурован — ными. Глазурованные изделия получают в результате однократного обжига (реже — двухкратного).

Введением пигментов плитки окрашивают в массе или только в лицевом слое. Твердость метлахских плиток высокая — не ниже 7 по шкале Мооса, благодаря чему они характеризуются значительным сопротивлением истиранию. Имея очень плотный спекшийся черепок, плитки практически не поглощают воду.

Лицевая сторона плиток делается одноцветной или узорчатой, гладкой, шагреневой или с вдавленными рисунками.

Плитка, глазурованная под да в л е н и е м, получается в результате совместного прессования керамической массы и нанесенного глазурного слоя и последующего обжига. Готовое из

делие имеет высокую износостойкость благодаря большой толщине глазурного слоя.

Плитка КОТТО изготавливается из неоднородной керамической массы, получаемой соединением без смешивания различных видов глины, и не подвергается глазурованию. Используется такая плитка для устройства рустованных полов.

Плитка «керамический гранит» получается прессованием смеси из специальных тяжелых глин с добавками различных минералов и обжигом до полного спекания. По внешнему виду материал похож на гранит. Плитка характеризуется высокой прочностью, износостойкостью, химической и морозной стойкостью, низким водопоглогцением.

Фасадная керамика представлена фасадными малогабаритными плитками и фасадными крупноразмерными плитами.

Фасадные малогабаритные плитки — тонкостенные плитки размерами от 120×65 мм («кабанчик») до 300×200 мм, имеющие гладкую или фактурную наружную поверхность и рифленую тыльную сторону для лучшего сцепления с раствором.

Фасадные крупноразмерные плиты выпускают с плотным черепком размерами от 600×600 мм до 1 200×1 200 мм. Крупноразмерные плиты (чаще всего керамический гранит) широко используются для навесных вентилируемых фасадов. Их крепят с помощью металлических профилей и кронштейнов, применяя системы видимой или невидимой подвески.

Терракота (от лат. terra cotta — жженая земля) — неглазурован — ные глиняные изделия (облицовочные плиты, элементы колонн и пилястр, наличники и др.), имеющие после обжига желтую, красную или иную окраску. Если этим изделиям придают вид орнаментов, барельефов или плафонов, то терракота называется архитектурной. Изделия из архитектурной терракоты применяются вместо аналогичных гипсовых изделий, в отличие от которых терракота не боится увлажнения и может устанавливаться снаружи здания. Терракота возникла в Древней Греции как замена облицовки из натурального камня.

Майолика — керамические изделия с грубым черепком натурального цвета, покрытые сверху цветной непрозрачной глазурью; примером могут служить ранее широко известные печные изразцы (кафель).

Черепица изготавливается из гончарных глин, отличающихся значительной пластичностью и умеренной усадкой. Для формования черепицы употребляют ленточный или револьверный пресс.

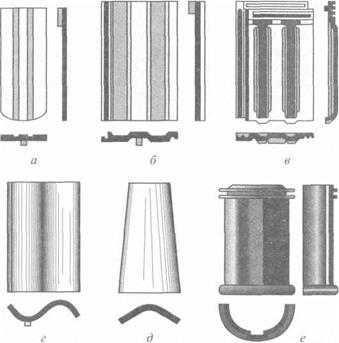

Плоская (бесфальцевая) черепица (рис. 5.6, а) изготавливается ленточным способом. Она имеет форму пластинки с прямой верхней кромкой. Нижняя кромка может быть закругленной (черепица «бобровый хвост»), прямой, многоугольной или ступенчатой. С тыльной стороны делается шип с отверстием, слу-

|

Рис. 5.6. Виды черепицы: а — плоская «бобровый хвост»; 6 — ленточная фальцевал; в — марсельская; г — голландская; д — татарская; е — коньковая |

жащий для зацепления за обрешетину кровли и крепления к ней с помощью проволоки.

Ленточная фальцевая черепица (рис. 5.6, 6) имеет боковые закрои (паз и гребень но продольным сторонам), которыми она перекрывается с соседними черепицами. Поперечные стороны фальцев не имеют, поэтому каждый горизонтальный ряд черепицы перекрывается напуском верхнего ряда.

Марсельская (фальцевая) черепица (рис. 5.6, в) изготавливается штамповкой. В отличие от ленточной фальцевой она имеет как боковые, так и головные (на поперечных сторонах) закрои. Благодаря этому черепицы незначительно перекрывают друг друга, вследствие чего их расход на 1 м2 крыши при одинаковом размере с другими видами черепиц получается наименьшим.

Голландская черепица (рис. 5.6, г) имеет S-образную форму; с тыльной стороны она также снабжается шипом.

Татарская черепица (рис. 5.6, д), иначе называемая желобчатой, имеет форму продольной половины усеченного конуса. Она не имеет шипа, поэтому употребляется для пологих кровель.

Коньковая черепица (рис. 5.6, е) применяется для коньков и ребер крыши. Обычно она входит в комплект с рядовой черепицей.

Черепица может иметь натуральный цвет — от кирпично-красного до желто-серого — или быть глазурованной. Преимуществом черепицы перед другими кровельными материалами является ее высокая долговечность (более 100 лет), а недостатком — большая масса.

Канализационные трубы формуют при помощи специальных механических трубовыжимных прессов. Раструбы должны быть выдавлены одновременно с «телом» трубы. Обжиг труб производится в стоячем положении в туннельных печах при температуре 1 250… 1 280 °С. Керамические трубы подвергаются обязательному глазурованию. Помимо прямых труб выпускаются еще фасонные части к ним: тройники, отводы, переходы, муфты и пробки.

По сравнению с бетонными и чугунными керамические канализационные трубы имеют преимущество — на них не действуют всякого рода химические реагенты, содержащиеся в канализационных стоках, особенно химических предприятий.

Дренажные трубы — это короткие прямые трубы без муфтовых расширений, применяемые в дренажах (системах осушения грунта). Они имеют пористый, проницаемый для воды, неглазурован — ный черепок.

Формовка труб производится с помощью ленточных прессов.

Клинкер дорожный — это искусственный камень высокой прочности, изготавливаемый из глины путем ее обжига до полного спекания массы, в результате чего получают чрезвычайно плотное изделие, чаще всего в форме кирпича размерами 220x110x65 мм.

Прочность клинкера настолько велика, что он в лучших своих сортах приближается по прочности к граниту. Для клинкера характерна высокая твердость (до 7 по шкале Мооса), благодаря которой он обладает очень малой истираемостью. Химическая стойкость клинкера позволяет употреблять его в качестве кислотоупорного кирпича.

Наиболее широко клинкер применяется в качестве дорожного материала при устройстве мостовых, пешеходных дорожек, тротуаров.

Фаянс и фарфор характеризуются белым цветом черепка, поэтому для их изготовления необходимо применять беложгущиеся каолины и глины. Как фаянс, так и фарфор покрываются прозрачной бесцветной глазурью. От фарфора фаянс отличается лишь более высокой пористостью своего черепка. Фарфор имеет сильно спекшийся черепок.

Рабочие массы для фаянса, особенно для фарфора, составляются из первосортных материалов. Формовка изделий осуществляется различными способами: полусухим, пластическим и мокрым. Обжиг фаянса и фарфора производится дважды: первый раз без глазури (так называемый утильный обжиг), второй раз после покрытия глазурью (глазурный обжиг). В строительном деле фаянс применяется в виде стенных облицовочных плиток и санитарнотехнических изделий: ванн, раковин, умывальников, писсуаров, унитазов. Фарфор используют главным образом для изготовления декоративных, а также технических изделий.

Теплоизоляционная керамика представлена кирпичом теплоизоляционным, ячеистой керамикой и керамзитовым гравием.

Кирпич теплоизоляционный получают при введении в глину до 20 % выгорающих при обжиге добавок (опилок, торфа, угля, коксового шлама). Применяют также специальные глины, содержащие органические вещества (например, битумные сланцы) или карбонаты (например, мергелистые глины). Глины затворяют пеноэмульсией. Плотность теплоизоляционного кирпича находится в пределах 300…700 кг/м3.

Ячеистая керамика получается путем вспучивания в формах и спекания глиняной крошки или беспорядочно уложенных тонких глиняных стержней. Плотность такой керамики составляет 400… 1 300 кг/м3.

Керамзитовый гравий — пористые гранулы, получаемые вспучиванием глины при обжиге. Применяется керамзитовый гравий в качестве заполнителя для легких бетонов и для теплоизоляционной засыпки (см. подразд. 9.10).

Огнеупорные материалы применяются при строительстве промышленных и обогревательных печей, высокотемпературных агрегатов и т. д. Их подразделяют на огнеупорные (с температурой размягчения 1 580… 1 770°С), высокоогнеупорные (с температурой размягчения 1 770…2 000 °С) и высшей огнеупорности (с температурой размягчения более 2 000 °С). Наряду с температурой большое значение имеет химический состав огнеупоров, так как они могут разрушаться в результате химического воздействия среды (расплавов стекла, металлов, шлаков, горных пород, газов и т. д.). Наиболее распространенными являются следующие виды огнеупоров.

Кремнеземистые огнеупоры (динасовые) содержат не менее 93 % кристаллического кремнезема (Si02) в форме тридимита или кристобаллита (см. подразд. 1.2). Их получают обжигом при температуре выше 870 °С молотых кварцевых пород с небольшой добавкой глины или извести для связывания. Огнеупорность динаса составляет 1 700… 1 750 °С. Его применяют в качестве кислой футеровки сталеплавильных, стекловаренных и коксовых печей.

Алюмосиликатные огнеупоры в зависимости от содержания кремнезема (Si02) и глинозема (А1203) подразделяются на полукислые, шамотные и высокоглиноземистые.

Нолукислые огнеупоры (Si02 > 65%, А1203 < 28%) с огнеупорностью 1 580… 1 710 °С получают обжигом молотых кварцевых пород на глинистой или каолиновой связке и применяют для футеровки вагранок коксовых и других печей.

Ш амотные огнеупоры (А1203 = 30…45 %) с огнеупорностью до 1 500 °С получают обжигом огнеупорной глины с ото — щаюгцей добавкой шамота (порошка обожженной огнеупорной глины) и применяют для футеровки печей в стекловаренной и цементной промышленности.

Высокоглиноземистые огнеупоры (А1203 > 45 %) получают из бокситов и корундов на глиняной связке обжигом до спекания или плавления и применяют для футеровки доменных и стекловаренных печей.

Магнезиальные огнеупоры состоят главным образом из минерала периклаза (MgO), имеющего температуру плавления 2 800 °С. Их применяют для футеровки сталеплавильных печей и конверторов.

Магнезитовые огнеупоры (MgO = 80…85%) с огнеупорностью выше 2 000 °С получают обжигом до спекания или плавления природного магнезита, связанного каустическим магнезитом.

Доломитовые огнеупоры с огнеупорностью до 1 800 °С получают обжигом природного доломита. Они содержат СаО и MgO.

Кислотоупорные изделия (вентили, трубы, баки, фасонные детали, кислотоупорные плитки, кирпичи) изготавливаются из глин, не содержащих примесей, понижающих химическую стойкость (карбонатов, гипса, пирита), и применяются на химических заводах.

Производство керамических изделий

Несмотря на все многообразие керамических изделий и применяемого для их изготовления сырья важнейшие процессы при их производстве, различаясь в деталях, по существу одни и те же. Получение керамических изделий состоит в основном из следующих технологических операций:

1) подготовка сырой керамической массы;

2) формование изделий;

3) сушка изделий и отделка их в необожженном виде;

4) обжиг изделий;

5) глазурование изделий (может предшествовать обжигу или выполняться после предварительного обжига с последующим обжигом для закрепления глазури).

Приготовление керамической массы. В общем случае керамическая масса состоит из четырех компонентов: глины (или смеси глин); отощителя; флюса и воды. В некоторых случаях, при подходящих природных глинах, отсутствует необходимость в использовании отощителя или флюса. При необходимости получения пористого черепка в массу вводят порообразующие материалы.

Для того чтобы точно дозировать и равномерно смешивать с другими компонентами, глину подвергают сначала грубому, а затем тонкому измельчению. Необходимым условием нормальной работы агрегатов тонкого помола является невысокая влажность глины (не выше 7… 10 %). Поэтому излишне влажную глину сушат в сушильных барабанах сразу после грубого измельчения дробилками или глинорезками.

При другом способе производится помол всех компонентов в шаровых мельницах мокрого помола. Полученную керамическую суспензию пропускают через вибрационное сито и подвергают распылительной сушке, получая пресс-порошок влажностью 5…7%.

Для производства доброкачественных изделий необходимо придать глине высокую однородность, для чего ее перемешивают в глиномешалках, при необходимости доувлажняя и иногда разогревая для повышения пластичности.

Выбор схемы подготовки керамической массы осуществляется с учетом как особенностей сырьевых материалов, так и способа последующего формования, для которого главным моментом является влажность W сырьевой смеси. Существуют три наиболее часто применяемых способа подготовки керамической массы: полусухой (W = 7… 12%), пластический (W = 17…22%) и мокрый (W> 30%).

Формование керамических изделий. Формование керамических изделий осуществляют пластическим способом, полусухим прессованием и шликерным литьем.

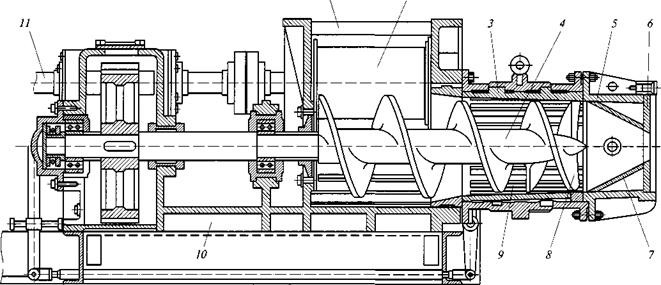

Пластическое формование (W = 17…22%) осуществляют при помощи шнекового (ленточного) пресса. Современный безвакуумный ленточный пресс — сложный агрегат, однако принцип его работы чрезвычайно прост (рис. 5.1). Керамическая масса через воронку 7 и нагнетательные валки 2 подается на лопасти шнека (червяка) 4, который, вращаясь вокруг своей оси, захватывает массу и перемещает ее в сторону сужающейся части — головки 5. На выходе из головки устанавливается съемная насадка — мундштук 6, отверстие в котором имеет ту или иную форму, зависящую от конкретного изделия. При изготовлении кирпича мундштук имеет прямоугольное отверстие размером 250×120 мм. Под действием давления (1,6…7,0 МПа), развиваемого шнеком, масса выдавливается через отверстие мундштука и выходит в виде непрерывной глиняной ленты, которая разрезается на отдельные кирпичи стальными струнами.

Методом пластического формования изготавливают как полнотелый, так и пустотный (многодырчатый) кирпич, трубы, черепицу и другие изделия. При производстве керамических труб используют вертикально формующие шнековые прессы.

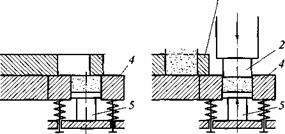

Полусухое прессование производится при высоком давлении (25…35 МПа). В этом случае оптимальное содержание влаги в рабочей массе должно составлять 7… 12%. Формование осуществляется на механических и гидравлических прессах. Упрощенная схема формования этим способом показана на рис. 5.2. Прессование производится в пресс-форме 4, куда из бункера 7 с помощью каретки 3 переносится порция пресс-порошка (рис. 5.2, а). Одновременно при движении вправо каретка сталкивает отформованный сырец 6 (рис. 5.2, в) на приемное устройство (на рис. 5.2 не показано).

При обратном движении каретки (влево) нижний штамп 5 опускается и пресс-порошок заполняет пресс-форму (рис. 5.2, а). После этого опускается и входит в пресс-форму верхний штамп 2, производя предварительное уплотнение массы при давлении около 2 МПа, в результате чего ее объем уменьшается на 30… 35 % (рис. 5.2, б). Дальнейшее прессование производится нижним штампом в две ступени. На первой ступени создается давление около

|

|

|

|

|||||||||

|

9 МПа. После этого нижний штамп опускается вниз, давая выход отжатому из прессуемой массы воздуху. Если этого не делать, то воздух, расширяясь после снятия давления, разрыхлит отформованное изделие. Окончательное прессование производится при давлении около 30 МПа.

Полусухим прессованием получают керамические плитки, кирпич, черепицу. Этот способ формования имеет преимущество перед пластическим — при нем практически не требуется сушки изделий и они могут сразу направляться на обжиг.

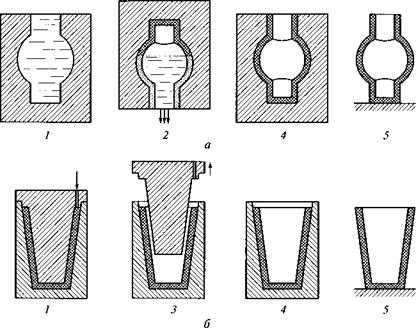

Шликерное литье керамических изделий основано на способности затвердевшего гипса впитывать воду. Применяют три способа литья: сливной; наливной; комбинированный.

При сливном способе формования жидкую керамическую массу (шликер) наливают в гипсовую форму, пористые стенки которой впитывают влагу, отнимая ее от шликера, вследствие чего по внутренней поверхности формы образуется сплошной равномерный слой загустевшей массы (рис. 5.3, а). Когда этот слой приобретет нужную толщину, избыток шликера сливают, а изделие оставляют еще на некоторое время в форме для высыхания (подвялки), вследствие чего оно дает усадку и Легко отстает от стенок формы.

При наливном способе шликер заливают в пространство между сопрягаемыми частями разъемной формы. При этом способе процесс уплотнения массы протекает быстрее, так как влага отбирается и с наружной, и с внутренней поверхностей заготовки (рис. 5.3, б). В отличие от сливного наливной способ позволяет формовать изделия более сложной формы и с большей точностью размеров.

В некоторых случаях целесообразно использовать оба способа (комбинированный способ). Например, у раковин и умывальников «тело» чаши — наливное, а полые борта — сливные.

Методом литья изготавливают тонкостенные фаянсовые и фарфоровые санитарно-технические изделия, посуду, вазы, статуэтки, химическую посуду и приборы. Этот способ в отличие от других позволяет изготавливать изделия сложной формы.

Сушка изделий. Сушка изделий осуществляется в сушилках разнообразных конструкций (камерных, туннельных). Сушка керамических изделий является трудоемкой стадией производства, так как в процессе сушки получается большой процент брака вследствие образования трещин и деформации заготовок.

Глазурование керамических изделий. Глазурью называется тонкий стекловидный слой, наносимый на поверхность керамического изделия с целью придать ему красивый внешний вид и одновременно повысить водонепроницаемость и стойкость к химическим и механическим воздействиям. По составу и физическим свойствам глазури представляют собой разновидности стекол. Для приготовления глазури используют природные материалы, содержащие кремнезем и глинозем (кварцевый песок, глину, полевой шпат, тальк и др.), а также соли и оксиды различных металлов: калия, натрия, лития, бора, кальция, магния, бария, цинка, свин-

|

Рис. 5.3. Способы шликерного литья: а — сливной; 6 — наливной; 1 — заливка шликера; 2 — слив излишнего шликера; 3 — разъем формы; 4 — подвялка; 5 — отформованные изделия |

ца, олова и т. д. Оксиды металлов придают глазури ту или иную окраску, улучшают блеск и другие свойства, понижают температуру плавления глазури.

Глазури могут быть прозрачными и непрозрачными (глухими). И те, и другие могут быть окрашенными и бесцветными.

Тонко измельченную глазурь смешивают с водой для получения суспензии с консистенцией сливок (плотностью 1 350… 1 400 кг/м3) и наносят на поверхность изделия путем полива, окунания или пульверизации. Во время обжига глазурь расплавляется, растекается по поверхности и при охлаждении превращается в стекловидный слой.

Обжиг керамических изделий. Обжиг позволяет осуществить необратимое превращение керамической массы в твердое камневидное тело. Этот процесс называется спеканием.

Процессы при обжиге начинаются с испарения той части механически примешанной воды, которая целиком не была удалена из изделия при сушке. При дальнейшем повышении температуры в интервале от 500 до 800 °С происходит выделение химически связанной воды. При этом, например, каолинит переходит в метакаолинит: А1203 • 2Si02 • 2Н20 -»А1203 • 2Si02 + 2Н2ОТ. В интервале температур от 800 до 900 °С происходит диссоциация глинообразующих минералов, например метакаолинита: А1203 • 2Si02 — э А1203 + + 2Si02, а также присутствующего в массе углекислого кальция: СаС03 -> СаО + С02.

Оксид кальция, так же как и остальные оксиды металлов, при последующем повышении температуры начинает реагировать с кремнеземом и глиноземом, образуя легкоплавкие смеси различных силикатов и алюмосиликатов. Количество образующегося расплава увеличивается по мере нагрева; в соответствии с этим изменяются и свойства черепка. Сначала пористый черепок начинает постепенно уплотняться и терять свою пористость, превращаясь в плотный клинкер. Для получения пористых изделий обжиг проводят при невысокой температуре. Если же необходимо получить изделие с плотным каменным черепком, то температуру повышают до такого значения, при котором количество расплава становится достаточным для заполнения всех промежутков и пустот между нерасплавленными частицами.

Температура обжига различных изделий строительной керамики составляет от 900 до 1 700 °С.

Печи для обжига, применяемые в керамической промышленности, в основном непрерывно действующие. По форме печного пространства современные печи бывают туннельными и щелевыми.

Туннельная печь представляет собой длинный (100… 160 м) узкий канал, выложенный изнутри огнеупорным кирпичом. Зона обжига в этой печи располагается примерно посередине. Обжигаемые изделия помещаются на вагонетки и вкатываются в печь одна за другой, образуя сплошной поезд. При вдвигании новой вагонетки с одного конца печи весь поезд перемещается так, что с другого конца выталкивается вагонетка с уже обожженным материалом. Туннельные печи используются при производстве кирпича, керамических труб, сантехнических изделий.

Щелевые печи применяются для обжига керамической плитки и черепицы. Они работают подобно туннельным печам, но имеют очень узкий щелевидный канал, в который подаются изделия с помощью роликового конвейера. Ширина канала щелевых однорядных печей — от 0,9 до 2,5 м, высота — 0,6…0,8 м; длина щелевой печи — от 24 до 65 м.

Сырьевые материалы керамической промышленности

Сырьевые материалы, применяемые в керамическом производстве, подразделяются на непластичные и пластичные.

Непластичные материалы — это различные природные или искусственные продукты, которые при добавлении к глине снижают ее пластичность. Они употребляются как добавки к глине для регулирования ее технических свойств, но в редких случаях используются в виде основного сырья (например, кварцит для получения динаса, магнезит для получения магнезитового кирпича).

В зависимости от назначения различают три вида непластичных материалов: отощающие добавки; плавни, или флюсы; поро — образующие добавки.

Отощающие добавки (песок, шамот) применяются для снижения излишней пластичности глины. Они снижают усадку и коробление изделий при сушке и обжиге, тем самым повышая их качество.

Плавни, или флюсы (полевой шпат, мрамор, обсидиан), снижают температуру обжига, образуя легкоплавкие смеси (эвтектики) и позволяя получить расплав, необходимый для спекания черепка, уже при температуре 1 150… 1 300°С.

Порообразующие добавки образуют поры, либо выгорая при обжиге (древесные опилки, каменноугольная мелочь, торфяная крошка), либо разлагаясь с выделением газов (карбонатные породы).

Пластичные материалы — это различные сорта глин, которые при затворении водой образуют пластичную массу, способную принимать и сохранять заданную форму.

Глина — распространенная тонкодисперсная горная порода, обладающая способностью при затворении водой давать легко формующуюся пластичную массу и способностью превращаться после обжига в твердое камневидное тело.

Минералогический состав глин разнообразен. Например, минерал каолинит в некоторых глинах (каолинах) находится в количестве до 100 %, а в некоторых — почти совершенно отсутствует. Помимо каолинита в составе глин встречаются и другие глинообразующие минералы: монтмориллонит (А1203 • 4Si02 • Н20), гидрослюды и др.

Технические свойства глины определяют ее пригодность к получению керамических изделий надлежащего качества.

Пластичность глины — это способность глиняного теста деформироваться без разрывов и трещин. Глины, дающие высокопластичное тесто, называются жирными, а глины, дающие низкопластичное тесто, — тощими. Жирные глины в отличие от тощих требуют больше воды для получения той же пластичности теста. Вследствие этого изделия из жирных глин при высыхании сильно уменьшаются в объеме и дают трещины.

Цвет глины после обжига определяет, для какого вида изделий — грубой или тонкой керамики — может быть применена данная глина.

Чистые глины, состоящие только из водных алюмосиликатов (каолинита и др.), после обжига дают белый цвет и называются беложгущимися. Наиболее частой примесью, вызывающей окраску глин после обжига, являются соединения железа. Чем больше содержание оксидов железа в глине и чем выше температура ее обжига, тем интенсивнее получается окраска. Кирпич, обожженный при недостаточно высокой температуре (недожог), всегда слабее окрашен, чем нормально обожженный кирпич, имеющий обычно ровную красную окраску. Пережженный кирпич, наоборот, имеет цвет от бурого до синевато-черного.

Огнеупорность глин — это та температура, при которой происходит потеря формы (падение) образца глины в виде трехгранной пирамидки и которую принимают за температуру плавления /пл, поскольку глины плавятся в некотором интервале температур. По температуре плавления глины подразделяются на огнеупорные (/пл > 1 580°С), тугоплавкие (Гпл = 1 350… 1 580°С) и легкоплавкие (/пл < 1 350 °С).

Огнеупорность глин тем выше, чем они чище, поэтому из числа глинистых материалов наибольшую огнеупорность будет иметь совершенно чистый каолинит, который плавится при температуре 1 770 °С. Примеси в глинах понижают температуру их плавления. Огнеупорность глины можно понизить добавкой к ней плавней (флюсов).

Интервал плавкости глин — это разность между температурой плавления и температурой спекания глин. Если интервал плавкости мал, то существует опасность, что некоторые изделия при обжиге будут расплавлены, так как заводские печи не обеспечивают равномерную температуру по всему пространству и отклонения ее в более высокую сторону могут превысить интервал плавкости.

Чем выше температура обжига, тем больше образуется расплава и тем более спекшийся (более плотный) получается черепок. В ке

рамике за температуру спекания принимают ту температуру обжига, при которой водопоглощение получаемого черепка составляет 5 %.

Усадка (воздушная) — уменьшение размеров изделия в результате его высыхания; огневая усадка — уменьшение размеров изделия в результате обжига. Общей усадкой называется суммарное изменение размеров изделия в результате сушки и обжига. Введение отощающих добавок позволяет снизить усадку.

КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Керамическими называются материалы, которые получаются в результате обжига до спекания отформованной сырьевой массы, состоящей из тонкодисперсного минерального сырья, содержащего чаще всего глину в качестве основного компонента.

По назначению керамические изделия подразделяются на три основные группы:

1) художественно-декоративная и хозяйственная керамика;

2) техническая керамика (электротехническая, радиотехническая, химически стойкая, огнеупорная);

3) строительная керамика, к которой относятся: стеновые материалы (кирпич и камни керамические); кровельные материалы (керамическая черепица); облицовочные материалы (облицовочные плитки стеновые, половые, фасадные, майолика, терракота); санитарно-технические изделия (умывальники, унитазы, писсуары, биде, смывные бачки, урны и т. д.); трубы (дренажные, канализационные); теплоизоляционные материалы.

Материал, из которого состоят керамические изделия, называется черепком. Различают изделия с пористым черепком, у которых водопоглощение по массе Вм > 5%, и изделия с плотным черепком, у которых Вм < 5 %. К изделиям с пористым черепком относятся кирпич, дренажные трубы, керамзит. К изделиям с плотным черепком относятся клинкерный кирпич, плитки для пола, канализационные трубы.

В зависимости от внешнего вида черепка керамические изделия подразделяются на изделия грубой керамики, имеющие окрашенный черепок с неоднородной по размеру и окраске компонентов структурой, и изделия тонкой керамики, имеющие однородную структуру и однообразную, преимущественно белую, окраску.

На многие керамические изделия как пористого, так и плотного черепка в процессе их изготовления наносят тонкий поверхностный слой более или менее легкоплавкого стекла — глазури. Глазурь закрывает поры, сглаживает шероховатости поверхности, придавая ей гладкий и блестящий вид. В соответствии с этим все изделия могут быть разделены на глазурованные и неглазурован — ные. Неглазурованные изделия, в отличие от глазурованных, имеют матовую, шероховатую поверхность.

Выветривание каменных материалов и меры борьбы с этим явлением

Факторы выветривания каменных материалов. Факторы выветривания каменных материалов можно подразделить на три группы: физические; химические; биологические.

Физические факторы выветривания — это колебания температуры; давление воды, расширяющейся при замерзании; растворяющее действие воды.

Колебания температуры (суточные) обусловливают возникновение и постепенное развитие трещин в каменных материалах. В полиминеральных породах гранитной и, особенно, порфировидной структур это объясняется несовместимостью температурных деформаций минералов, различающихся цветом и коэффициентом температурного расширения (КТР). Проявление подобной несовместимости в мономинеральных породах связано с анизотропностью кристаллов, т. е. различием КТР в разных направлениях. Кроме того, суточные колебания температуры приводят к возникновению температурных перепадов, усугубляющих воздействие перечисленных ранее факторов. Устойчивость пород в отношении колебаний температуры возрастает с уменьшением зернистости и увеличением однородности зерен по размеру, цвету и КТР.

Давление замерзающей вод ы в порах и трещинах камня является одним из самых существенных факторов разрушения. О морозном разрушении и морозостойкости материалов уже говорилось в подразд. 2.3.

Растворяющее действие воды не проявляется в заметной степени для большинства пород, однако гипс и ангидрит обладают определенной растворимостью.

Химические факторы выветривания — это в основном гидролитическое действие воды, химическое растворение пород и воздействие природных и промышленных газов.

Гидролитическое действие воды проявляется в отношении, например, полевых шпатов. Несмотря на чрезвычайно малую растворимость в воде в присутствии углекислоты они распадаются на нерастворимый каолинит (алюмокремневую кислоту) и легко растворимые углекислый калий и аморфный кремнезем:

К20 • А1203 • 6Si02 + С02 + 2Н20 =

= А1203 — 2Si02 — 2Н20 + К2С03 + 4Si02

Химическое растворение известняков, доломитов, магнезита (пород, сложенных углекислым кальцием или углекислым магнием) происходит в воде, содержащей свободную углекислоту. Соответствующая реакция с пояснениями была приведена при рассмотрении процессов образования известкового туфа (см. под — разд. 4.3).

Растворение каменных материалов может происходить также при наличии в воде органических и неорганических кислот.

Воздействие природных и промышленных газов, главным образом кислорода и сернистого газа (S03), играют важнейшую роль в выветривании каменных материалов. Оба газа могут образовать серную кислоту: кислород — при действии на пирит (FeS2), а сернистый газ — при растворении в воде. Разрушительное действие серной кислоты на большинство минералов известно. Например, мрамор на открытом воздухе легко перерождается в гипс.

Биологические факторы выветривания, обусловленные жизнедеятельностью некоторых низших организмов (грибов, лишайников, мхов), наиболее часто наблюдаются на северных, как правило, шероховатых стенах зданий и сооружений. Разрушению камня способствует выделение растениями органических кислот и потребление ими минеральных веществ, переходящих в раствор. В то же время заселение камня низшими растениями препятствует его просыханию, обусловливая тем самым морозное разрушение.

Полировка камня значительно повышает его долговечность, однако полностью не исключает биологическое выветривание.

Меры борьбы с выветриванием. Меры борьбы с выветриванием могут быть конструктивными и консервационными.

Конструктивные меры заключаются в создании рациональных конструкций (отсутствие выступов, карнизов, на которых могла бы задерживаться вода; шлифовка и полировка камня и т. д.).

Консервационные меры заключаются в пропитке камня на достаточную глубину специальными составами (эти вопросы подробно рассмотрены в подразд. 15.2).

Флюатирование — способ, применяемый для известняков. При пропитывании их раствором флюатов Кесслера (солей кремнефтористоводородной кислоты) получается целый ряд трудно растворимых в воде соединений. Например, при применении магниевого флюата образуются трудно растворимые соединения:

MgSiF6 + 2СаС03 = 2CaF2 + MgF2 + Si02 + 2С02

Аванфлюатирование — способ, применяемый для камней, не содержащих СаС03. В этом случае камень перед флюати — рованием пропитывают составом, содержащим известковую или иную соль, с которой флюат дает нерастворимые соединения.

Виды строительного камня, его добыча и обработка

По форме естественные каменные материалы можно подразделить на четыре вида:

1) штучные камни (стеновые, дорожные);

2) плиты (облицовочные, половые, тротуарные, кровельные, плиты перекрытий, плиты ограждений);

3) песок, щебень, гравий, булыжник, валуны;

4) архитектурно-строительные детали (элементы пилястр и колонн, наличники, карнизы, ступени, подоконники, каминные полки, столешницы и т. д.).

Штучный камень и плиты получают либо непосредственно в карьере в процессе добычи, либо на камнеобрабатывающих предприятиях путем распиловки добытых в карьере блоков. Архитектурно-строительные детали изготавливают на предприятиях, а рыхлые материалы заготавливают в карьерах.

Технические требования на изделия из каменных пород. Каменные материалы по плотности подразделяются на тяжелые (у0 > 1 800 кг/м3) и легкие (у0 < 1 800 кг/м3). Их марки по прочности при сжатии (нижний предел, кгс/см2) составляют: у тяжелых пород — от 100 до 1 000; у легких пород — от 4 до 200; по морозостойкости — от 10 до 500 (циклов замораживания и оттаивания); по коэффициенту размягчения — 0,6; 0,75; 0,8; 0,9; 1,0.

Виды каменных материалов. Необработанные камни и плиты, полученные взрывным способом или откалыванием от породы, называются бутовым камнем. При разработке слоистых пород (известняков, песчаников, гнейсов) бут получается постелистым (плоским), что является удобным для бутовой кладки стен и фундаментов.

Облицовочные плиты изготавливают из гранита, сиенита, лабрадорита, кварцита, мрамора, известняка, песчаника и других пород. Изделия из изверженных пород и кварцита очень стойки к выветриванию, но из-за высокой твердости тяжело обрабатываются, а следовательно, дороги. Их применяют в основном для облицовки фасадов и цоколей зданий, а внутри помещений используют менее стойкие мягкие породы (мрамор, известняк), обработка которых стоит дешевле.

В зависимости от способа получения облицовочные плиты бывают колотыми, тесаными и пилеными. Колотые и тесаные плиты, получаемые ударной обработкой, могут иметь различную фактуру: бугристую, рифленую, борозчатую, точечную. Абразивной обработкой получают более тонкие фактуры: пиленую (с глубиной бороздок менее 1 мм); шлифованную (с шероховатостью менее 0,5 мм); лощеную (гладкую без блеска); полированную (с зеркальным блеском).

Камни стеновые из легких пород (вулканического туфа, опоковидных трепелов, известкового туфа, известняка-ракушечника и других пористых пород) выпиливают размерами 390х 190х 188 мм; 390х 190×288 мм; 490х240х 188 мм. Дополнительно выпиливают уменьшенные камни, составляющие по длине 1/2 или 3/4 от полномерного камня. Марки стеновых камней по прочности при сжатии — от 4 до 400. Один полномерный камень заменяет 8… 16 кирпичей, что повышает производительность труда, уменьшает расход раствора, повышает сейсмостойкость здания.

Дорожные каменные материалы включают в себя брусчатку, тротуарную плитку, бортовые камни. Брусчатку получают раскалыванием изверженных горных пород (диабаза, базальта) на камни в форме параллелепипеда, суживающегося книзу. Размеры верхней грани 250 х 125 мм при высоте 130 или 160 мм и 200x 100 мм при высоте 100 мм. Предел прочности при сжатии брусчатых камней должен быть не ниже 100 МПа (марка 1000), а коэффициент размягчения — не ниже 0,8. Брусчатку получают также литьем горных пород и металлургических шлаков.

Бортовые камни изготавливают пилеными или колотыми. Они могут иметь прямоугольную или криволинейную форму. Длина бортовых камней составляет от 700 до 2 000 мм, ширина — от 80 до 200 мм; высота — от 200 до 600 мм. Марки камней по прочности должны быть не ниже 900 для магматических пород и 600 — для осадочных и метаморфических пород.

Кровельные материалы в виде плитки изготавливают главным образом из кристаллических сланцев. Применяются также кровельные плоские плитки из пильных известняков и ступенчатые плиты для сводчатых сооружений.

Добыча каменных материалов. Добыча рыхлых пород (глины, песка, гравия) производится открытым способом с помощью экскаваторов и других машин.

Песок со дна рек, озер, заливов добывают с помощью всасывающих устройств, которые забирают песок вместе с водой и транспортируют его по трубам в отвалы, где происходит его обезвоживание.

Постелистый бут добывают с помощью бурильных, ударных механизмов и клиньев.

Рваный бут, использующийся для бутовой кладки, бутобетона, бетона (в виде щебня), а также для дорог и гидротехнических сооружений, добывают главным образом взрывным способом.

Щебень получают дроблением камня в щековых или конусных дробилках и сортируют по фракциям на вращающихся грохотах или вибрационных ситах. Для промывки щебня (или гравия) подается вода.

Мягкие породы (туфы, ракушечники) разрабатываются открытым или закрытым способами. Режут породы специальными камнерезными машинами с помощью дисковых, цепных или канатных пил. Существуют машины, вырезающие из породы крупные блоки, которые затем циркулярными машинами могут быть разрезаны на плиты.

Твердые породы обычно разрабатывают, отделяя сначала буроклиновым способом или пилением крупный блок, из которого изделия получают на камнеобрабатывающих заводах.

Отходы, в больших количествах образующиеся на камнерезных заводах в виде рыхлых материалов различной крупности, сортируют на фракции и используют в качестве заполнителей и наполнителей в бетонах, растворах и других материалах различного назначения.

Метаморфические горные породы (кристаллические сланцы)

На поверхности земли в условиях атмосферы происходят процессы выветривания. Под поверхностью земли располагается пояс цементации. Ниже этой зоны, начиная с глубины примерно 1 км, простирается зона метаморфизма (видоизменения), в которой породы, как изверженные, так и осадочные, подвергаются воздействию высокой температуры, высокого давления и химически активных газов и растворов. В результате рождаются новые породы, отличающиеся от исходных минералогическим составом, структурой (часто слоистой или сланцеватой) и свойствами.

Гнейс — продукт метаморфизма гранита. Он сходен с ним по минералогическому составу и отличается лишь более или менее резко выраженной сланцеватостью, которая, с одной стороны, облегчает разработку и позволяет получать постелистый бутовый камень, а с другой стороны — понижает механическую прочность.

Глинистые (кровельные) сланцы — продукты метаморфизма глин — обладают совершенной сланцеватостью и способны раскалываться на очень тонкие (толщиной до 2,5 мм) плитки. Они состоят главным образом из кварца, слюды и глинистого вещества. Цвет их меняется от серого до черного. Глинистые сланцы являются прекрасным кровельным материалом, долговечным, превосходящим по долговечности все другие виды кровельных материалов. Они не требуют окраски и периодических ремонтов, огнестоеки, не разрушаются при действии паров кислот и сернистого газа. По сравнению с черепицей кровельный сланец имеет большую долговечность, водонепроницаемость, меньшую массу (крыши, покрытые кровельным сланцем, почти на 50% легче черепичных). Плитки из кровельного сланца можно обрезать и опиливать, а также пробивать гвоздями.

Кварциты образуются в результате метаморфизма кремнистых песчаников, когда цементирующее кремнистое вещество переходит в кварц и сливается с кварцевыми зернами песка. Цвет кварцитов обусловлен примесями. Наиболее распространены белые, серые, желтоватые и красные кварциты. Кварциты характеризуются самой высокой прочностью и твердостью среди горных пород. Несмотря на трудности добычи и обработки кварциты применяются в строительстве в качестве штучного камня, для изготовления щебня и в других целях. Многие сорта кварцитов используются для облицовки зданий и для декоративных деталей. Кварциты широко применяются для изготовления огнеупорного кирпича, известного под названием «Динас».

Мрамор — порода, состоящая из кристаллических зерен кальцита, в некоторых случаях — с примесью углекислого магния, доходящей иногда до состава чистого доломита. Предполагается, что мрамор образовался в результате метаморфизма карбонатных пород. При наблюдении шлифа мрамора под микроскопом в нем совершенно не видно аморфного цементирующего вещества; отдельные зерна кальцита сращены между собой без промежуточного цемента так, как это наблюдается, например, в гранитах.

Цвет мраморов разнообразен и зависит от природы примесей. При неравномерном распределении примесей получается мрамор различных цветов и узоров. Ценность мрамора повышается с уменьшением размера зерен. Мрамор разрабатывается сравнительно легко; из него можно выпиливать тонкие плиты. Под влиянием сернистого газа мрамор выветривается, превращаясь в гипс.

Мрамор употребляется главным образом как декоративный и отделочный материал для внутренней облицовки зданий, для перил, лестничных ступеней, подоконников, в виде мраморной крошки и т. д.

Осадочные горные породы

Процессы, происходящие при образовании осадочных горных пород и их классификация. Первичные (изверженные) горные породы, находящиеся на земной поверхности, подвергаясь выветриванию (см. подразд. 4.6), постепенно превращаются в рыхлые продукты разрушения, которые ветром, льдом и главным образом водой сносятся в более низкие места, закрытые водные бассейны, моря и океаны, где происходит их осаждение. Произошедшие таким образом горные породы называются вторичными, или осадочными.

Вода может переносить продукты разрушения двумя путями: механически (мелкие частицы — во взвешенном состоянии, а крупные частицы — перекатывая по дну) и в виде водного раствора (растворимые продукты). В зависимости от этого и образование осадка происходит либо в результате механического выпадения частиц из потока (при замедлении течения реки), либо в результате выделения растворимого вещества в осадок при испарении воды или в случае химических реакций, в результате которых образуются нерастворимые соединения. Кроме того, образование осадка происходит в результате жизнедеятельности низших животных или растительных организмов.

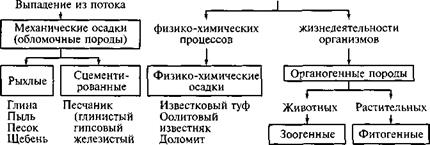

По происхождению осадочные породы подразделяются на механические осадки (или обломочные породы), физико-химические осадки и органогенные породы (рис. 4.3). В свою очередь, механические осадки подразделяются на рыхлые и сцементированные, а органогенные породы — на зоогенные и фитогенные. Зоогенные породы произошли в результате жизнедеятельности животных, а фитогенные — в результате жизнедеятельности растительных организмов.

Минералогический состав осадочных горных пород представлен минералами, приведенными в табл. 4.3.

В осадочных породах, таких как механические осадки, могут встретиться все минералы первичных пород. Однако для осадочных горных пород характерны свои, присущие только им минералы. В то время как в магматических породах преобладают соли слабых кислот (кремневой и алюмокремневой), в осадочных горных породах силикаты и алюмосиликаты играют подчиненную роль, уступая первое место солям сильных кислот (угольной, серной и Т. Д.).

Кальцит (известковый шпат) встречается в составе известняков и мраморов как в виде правильно образованных кристаллов, так и в виде сплошной массы разнообразного сложения, зернистой или плотной. Чистый кальцит бесцветен; при наличии же примесей он бывает сероватым (или белым) или окрашенным в светлые оттенки голубого, желтого, бурого и других цветов. Кальцит характеризуется совершенной спайностью по трем направлениям. Его распознают по реакции с соляной кислотой, с которой он хорошо реагирует даже на холоде, выделяя с характерным вспениванием углекислый газ. Растворимость кальцита в обычной воде ничтожно мала, однако он хорошо растворяется в воде, содержащей С02. Это свойство кальцита лежит в основе образования ряда известковых пород. Его также нужно учитывать при использовании строительного камня из пород, богатых СаС03.

Магнезит в природе встречается в составе одноименной породы. Магнезит используется для изготовления огнеупорных изделий и вяжущего вещества — каустического магнезита.

Доломит по химическому составу представляет собой двойную соль углекислых кальция и магния. Он встречается как в кристаллическом виде, так и в виде зернистых (реже — землистых) масс в составе породы с таким же названием. Доломит применя-

Магматические горные породы?

Выветривание

t

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Перенос ___ I

Перенос ___ I

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

ется, как и магнезит, при производстве огнеупоров и для получения вяжущего вещества — каустического доломита.

Различают эти минералы по действию соляной кислоты. Магнезит не реагирует с соляной кислотой ни при каких условиях, а доломит реагирует с соляной кислотой, но плохо; при нагревании он выделяет С02. В горных породах кальцит и доломит сопутствуют друг другу в различных соотношениях.

Гипс и ангидрит представляют собой сернокислые соли кальция и образуют породы с одноименными названиями. Гипс может иногда являться цементирующим веществом в песчаниках. В отличие от гипса ангидрит не содержит кристаллизационной воды. Однако он медленно присоединяет воду, постепенно переходя в гипс. Ни тот, ни другой как строительные камни не употребляются. Главное применение гипса и ангидрита — получение гипсовых вяжущих веществ.

Каолинит образуется при выветривании полевых шпатов и является главной составной частью многих глин. Чистый каолинит имеет белый цвет, землистый вид, на ощупь слегка жирен и легко рассыпается.

Водный кремнезем в осадочных породах в отличие от магматических горных пород присутствует не только в кристаллическом состоянии (в виде кварца), но и в аморфном виде, часто в соединении с водой (Si02 ■ лН20); таким является, например, опал, содержащий до нескольких процентов воды. Водный аморфный кремнезем слагает такие осадочные горные породы, как диатомит и трепел, а также является очень прочным природным цементирующим веществом, заполняя промежутки между зернами песка (в песчаниках) и кальцита (в известняках).

Виды структур осадочных горных пород. Зернисто-кристаллическая (мраморовидная) структура — порода состоит из кристаллических зерен, ясно различимых невооруженным глазом или под микроскопом. В зависимости от размера зерен различают мелко — (0,25…0,75 мм), средне — (0,75… 1,25 мм), крупно — (1,25…2,00 мм) и грубозернистую (2…3 мм) структуру.

Плотная (тонкозернистая) структура — зерна трудноотличимы друг от друга даже под микроскопом. Условно к плотным относятся породы зернисто-кристаллической структуры с размером зерна менее 0,25 мм.

Оолитовая структура — порода состоит из шариков радиально-концентрического сложения, сцементированных природным цементирующим веществом. Оолитовая структура характерна для оолитовых известняков.

Обломочная (кластическая) структура — порода состоит из обломков горных пород, сцементированных природным цементом. Такую структуру имеют песчаники, конгломераты и брекчии.

Туфовая (пенистая) структура — структура пористых горных пород.

Рыхлые механические осадки подразделяются по размеру частиц d на глину (d < 0,005), пыль (d = 0,005… 0,050), песок (d = = 0,05…5,00), щебень и гравий (d > 5 мм), булыжники и валуны (крупные камни).

Глина представляет собой мучнистую, тонкодисперсную породу, сложенную глинообразующими минералами: каолинитом, монтмориллонитом (А1203-4Si02‘лН20), гидрослюдами и некоторыми другими, которые состоят из отдельных тончайших частиц (менее 1 мкм) пластинчатой формы, связанных между собой силами молекулярного притяжения.

Глины образуются в результате выветривания горных пород, богатых полевыми шпатами (гранита, сиенита, гнейса, порфира).

Песок может быть кварцевым, полевошпатовым, известковым, доломитовым и т. д. Речной, морской и озерный пески характеризуются окатанной формой зерен и гладкой поверхностью. Горный и овражный пески имеют угловатую форму и шероховатую поверхность зерен.

Большое количество песка расходуется при приготовлении строительных растворов и бетонов, в дорожном деле — при устройстве оснований дорог и приготовлении асфальтобетона. Чисто кварцевые (без примесей) пески высоко ценятся и употребляются как сырье в стекольной, керамической и металлургической промышленностях.

Щебень является породой первичной по отношению к гравию; он образуется непосредственно из материнской породы при ее разрушении и состоит из обломков, имеющих угловатую, острогранную форму.

Гравий образуется из щебня в руслах рек, по берегам морей и озер. Частицы гравия имеют окатанную форму и гладкую поверхность.

Гравий и щебень применяются в дорожном деле: в качестве балласта для железных дорог и как заполнитель для бетона.

Булыжники и валуны — обломки горных пород ледникового происхождения, по размерам превышающие гравий. Их используют для получения щебня.

Сцементированные обломочные породы образуются из рыхлых отложений в результате их уплотнения и воздействия просачивающейся сквозь них воды, несущей в себе то или иное природное связующее вещество, которое, выделяясь из воды, цементирует обломки. К сцементированным породам относятся, например, песчаник (сцементированный песок), конгломерат (сцементированный гравий), брекчия (сцементированный щебень).

Песчаники различаются по виду цементирующего вещества. В порядке возрастания прочности их можно расположить следующим образом: глинистые; гипсовые; железистые; известковые; кремнистые.

Глинистые песчаники сцементированы глиной. Они малопрочны, размягчаются в воде и быстро выветриваются.

Гипсовые песчаники сцементированы гипсом, который растворим, а потому не обладают достаточной устойчивостью.

Железистые песчаники, сцементированные бурым или красным железняком, обладают удовлетворительными качествами и могут быть использованы как строительные камни.

Известковые песчаники, цементирующим веществом в которых является плотный или кристаллический кальцит, обладают высокой прочностью и устойчивостью. При значительном содержании в цементе MgC03 песчаники называются доломитовыми.

Кремнистые песчаники, роль цементирующего вещества в которых выполняет кремнезем в виде кварца, халцедона или опала, обладают высокой механической прочностью, приближающейся к прочности магматических пород, малой истираемостью, большой твердостью и огнеупорностью. К недостаткам кремнистых песчаников относится их трудная обрабатываемость.

В строительстве песчаники используются в качестве штучного камня, облицовочного материала, а также для изготовления щебня и т. д.

Конгломераты и брекчии бывают железистые, известковые, кремнистые и др. В конгломератах сцементированы окатанные обломки горных пород, а в брекчиях — угловатые.

Осадочные породы химического происхождения получились в результате осаждения вещества из истинных (путем кристаллизации) и коллоидных (вследствие коагуляции) растворов.

Известняки представляют большую группу пород, сложенных в основном минералом кальцитом и различающихся происхождением и структурой.

Различают зернисто-кристаллические известняки или мраморы; плотные известняки, в которых зерна трудноотличимы невооруженном глазом; оолитовые известняки; мел; известковые туфы и известняки-ракушечники.

Подавляющая часть известняков загрязнена различными примесями, наибольшее значение из которых имеют глина и углекислый магний. Смесь глины с известняком может быть настолько совершенной, что невооруженным глазом не удается различить отдельные частицы глины и известняка. Количество глины варьируется в широком диапазоне, так что имеется целый ряд переходных пород от известняка к глине: известняк — глинистый известняк — известковый мергель — мергель — глинистый мергель — известковая глина — глина. Аналогично примесь MgC03 дает две переходные от известняка к доломиту породы: магнезиальный известняк и известковый доломит.

Плотный (обыкновенный) известняк состоит из мелких зерен кальцита, связанных цементирующим веществом, чаще всего кальцитовым или известково-глинистым. Наиболее совершенные представители этой группы приближаются по структуре и свойствам к мраморам и называются мраморизованными известняками.

Обыкновенные известняки распространены в природе и широко используются в строительстве в качестве штучного и бутового камня.

Известковый туф образовался в результате растворения углекальциевых пород и осаждения их в новом месте. Растворимость СаС03 сильно возрастает, если в воде содержится свободная углекислота. Такая вода, просачиваясь в недрах земли через известняковые отложения, переводит карбонат кальция в растворимый бикарбонат:

СаС03 + С02 + Н20 ^ Са(НСОз)2

Когда вода, содержащаяся в растворе Са(НС03)2, выходит на поверхность и давление падает до атмосферного, углекислота из нее улетучивается. При недостатке С02 реакция протекает в обратном направлении с выделением СаС03 в виде твердого осадка. Из-за выделения углекислого газа образуются сильно пористые, ноздреватые и ячеистые отложения СаС03, называемые известковым туфом. Благодаря малой плотности и достаточной прочности известковый туф используется в качестве стенового материала.

Оолитовый известняк состоит из концентрически сложенных кальцитовых шариков, сцементированных углекислым кальцием. Внутри каждого шарика находится песчинка. Шарики образуются в водных потоках, когда взвешенные частицы обволакиваются углекислым кальцием, выделяющимся из раствора по описанному ранее механизму. При достижении критических размеров шарики оседают на дно и цементируются той же солью. В зависимости от размеров шариков порода называется икряным, или гороховым, камнем.

По техническим свойствам оолитовые известняки значительно уступают плотным. Их временное сопротивление сжатию составляет около 20 МПа.

Осадочные породы органогенного происхождения выделились из воды морских или пресных бассейнов в результате жизнедеятельности низших животных (зоогенные породы) и растительных (фитогенные породы) организмов, в том числе бактерий.

Известняк-ракушечник — разновидность известняков, состоящая из раковин моллюсков различной степени сохранности, сцементированных между собой углекальциевой солью.

Цвет ракушечников — желтовато-белый, иногда серый или слабосиневатый. Они характеризуются высокой пористостью и

вследствие этого малой плотностью (около 1 300 кг/м3). Теплопроводность ракушечников в 2 — 3 раза меньше, чем красного кирпича. Благодаря малой твердости, особенно во влажном состоянии, ракушечники легко обрабатываются; их можно пилить обыкновенной пилой и тесать топором. Они также обладают хорошей гвоз — димостью. Отрицательным качеством ракушечников является их сильное водопоглощение, поэтому требуется наружное оштукатуривание зданий. Ракушечник является распространенным стеновым материалом в южных районах России.

Диатомит — слабосцементированная кремнистая (сложенная аморфным кремнеземом) порода белого, светло-серого и желтовато-серого цвета, состоящая из скоплений микроскопических скелетов водорослей-диатомей, радиолярий и губок.

Трепел — порода, вторичная по отношению к диатомиту, состоящая из мельчайших зерен опала или халцедона (разновидностей аморфного кремнезема). По своим физико-техническим свойствам трепел сходен с диатомитом. Обе породы применяются в качестве гидравлической добавки к цементу и извести как тонкодисперсные наполнители в материалах на основе битумов, полимеров и т. д.

Опока — продукт цементации трепела кремнистым веществом.

Магматические (изверженные) горные породы

Процессы, происходящие при образовании магматических горных пород, и их классификация. Магматические (первичные) горные породы образовались в результате извержения и остывания магмы (каменного расплава, находящегося в недрах земли). При остывании магмы внутри земной коры (рис. 4.1, а) образовавшаяся порода называется глубинной, или интрузивной. Если же порода произошла в результате остывания магмы, излившейся на поверхность (рис. 4.1, б), то она называется излившейся, или эффузивной.

Кроме этих двух групп пород, являющихся массивными, при выбрасывании лавы из вулканов в виде брызг образуются рыхлые вулканообломочные породы — вулканические пепел и песок. Эти породы могут быть сцементированы лавой.

|

а б

|

![]()

Рис. 4.2. Процессы, происходящие при образовании магматических гор-

ных пород, и их классификация

Процессы, происходящие при образовании магматических горных пород, и их классификация представлены на рис. 4.2.

Минералогический состав магматических горных пород представлен четырьмя группами породообразующих минералов: кварцем; полевыми шпатами; слюдами; темноокрашенными минералами (табл. 4.1). Последние в отличие от светлых кварца и полевых шпатов являются всегда сильно окрашенными.

Кварц (кристаллический кремнезем — Si02) присутствует в породах в виде непрозрачных или слабо просвечивающихся зерен, имеющих стеклянный блеск и окрашенных в разнообразные цвета.

Кислоты, за исключением плавиковой, не действуют на кварц. Поэтому кварц почти не выветривается и его зерна являются конечным остатком от разрушения пород, его содержащих. В то время как остальные минералы превращаются в тончайшие продукты разрушения (глину), кварц образует песок.

Полевые шпаты — это группа минералов, обладающих близким химическим составом и физическими свойствами. Минералы этой группы характеризуются светлыми оттенками разнообразных цветов. От кварца они отличаются присущей им совершенной спайностью.

Полевые шпаты подразделяются на ортоклаз (прямо раскалывающийся) и плагиоклазы (косо раскалывающиеся).

00

ю

|

Группа минералов |

Минерал |

Химический состав |

Содержание Si02, % |

Плотность, кг/м3 |

Твердость |

Способность выветриваться |

|

Кварц |

Кварц |

Si02 |

100,0 |

2 650 |

7 |

Не выветривается |

|

Полевые |

Ортоклаз |

К20 ■ А1203 — 6Si02 |

64,8 |

2 560 |

6 |

Выветриваются легче |

|

шпаты |

Плагиоклазы: |

остальных минералов, превращаясь в каоли- |

||||

|

альбит |

Na20 • А1203 • 6Si02 |

68,7 |

2 620 |

6 |

нит |

|

|

олигоклаз |

Изоморфные смеси Na20 • А1203 • 6Si02 и СаО • А1203 • 2Si02 |

6 |

||||

|

андезин |

— |

— |

6 |

|||

|

лабрадор |

— |

— |

6 |

|||

|

битовнит |

— |

— |

6 |

|||

|

анортит |

Ca0Al203-2Si02 |

43,2 |

2 760 |

6 |

||

|

Слюды |

Мусковит |

Калиевая слюда |

56,0 |

2 750 |

2,0…2,5 |

Мусковит |

|

Биотит |

Железомагнезиальная слюда |

32,0 |

3 200 |

выветривается труднее биотита |

||

|

Темноокра- |

Авгит |

Силикаты и алюминаты |

Около 40,0 |

3 000… 3 600 |

6 |

Выветриваются труднее |

|

шенные минералы |

Роговая обманка |

кальция магния и железа |

полевых шпатов |

|||

|

Оливин |

||||||

В ортоклазе плоскости спайности образуют прямой угол, а в плагиоклазах — угол около 86°. По химическому составу ортоклаз представляет собой алюмосиликат калия, а плагиоклазы — серию минералов, крайними членами которой являются альбит (алюмосиликат натрия) и анортит (алюмосиликат кальция). Все промежуточные члены между альбитом и анортитом рассматриваются как изоморфные смеси того и другого.

В альбите, в формулу которого входит 6Si02, содержится гораздо больше кремнезема (68,7%), чем в анортите (43,16%), в формулу которого входит всего только 2Si02. Поэтому альбит и олигоклаз должны быть причислены к кислым плагиоклазам, а анортит с примыкающим к нему битовнитом — к основным. Ортоклаз, содержащий в составе молекулы 6Si02, разумеется, нужно рассматривать как кислый полевой шпат. Все полевые шпаты легко выветриваются и превращаются в каолин — наиболее чистую разновидность глины.

Слюды в породах представлены в основном двумя разновидностями: биотитом (черная слюда) и мусковитом (прозрачная слюда). От других минералов слюды отличаются совершенной спайностью и очень низкой твердостью. Слюды в большом количестве сильно понижают механические свойства горной породы и затрудняют получение хорошего качества полированной поверхности.

Темноокрашенные минералы представлены пироксе — нами и амфиболами — двумя сходными между собой группами минералов, каждая из которых насчитывает по несколько представителей. Для пироксенов наиболее характерным минералом является авгит, а для амфиболов — роговая обманка. Отличительным признаком этих минералов является угол, образуемый плоскостями спайности; у роговой обманки он равен 124°, а у авгита — 87°. Как амфиболы, так и пироксены отличаются от остальных минералов очень темной окраской и высокой плотностью (3 000… 3 600 кг/м3). Выветриваются они труднее полевых шпатов.

Анализируя данные, представленные в табл. 4.1, можно сделать несколько выводов.

1. Содержание в минералах кремнезема понижается сверху вниз — от кварца (100% Si02) к темноокрашенным минералам (35…50% Si02). Следовательно, кислотность магматических горных пород будет зависеть от преобладания тех или иных минералов.

2. Магматические горные породы составлены преимущественно из силикатов и алюмосиликатов. Этим они отличаются от осадочных пород, в которых над солями слабых кремневой и алю — мокремневой кислот преобладают соли сильных кислот, в первую очередь, угольной и серной.

3. Окраска минералов изменяется от светлой (вверху таблицы) до темной (внизу таблицы), так что все кислые породы слабо окрашены; все основные, наоборот, окрашены сильно.

4. Породы с повышенным содержанием темных составляющих более тяжелые, чем породы светлоокрашенные.

5. Наименее стойкими к выветриванию являются породы с наибольшим содержанием полевых шпатов.

Структура магматических пород. Магматические горные породы характеризуются зернисто-кристаллической (гранитной) и порфировой структурами.

Зернисто-кристаллическая структура имеет зерна, различимые невооруженным глазом и мало отличающиеся по размеру. Эта структура характерна для глубинных пород, образующихся при медленном охлаждении магмы, когда кристаллы имеют возможность расти.

Порфировая структура имеет зерна, невидимые невооруженным глазом. Часто на фоне такой скрытокристаллической или стекловатой массы наблюдаются отдельные крупные вкрапленники. Порфировая структура присуща излившимся породам. Наличие в последних вкрапленников можно объяснить тем, что кристаллизация магмы начиналась еще в недрах земли, когда температура снижалась очень медленно. После излияния магмы на поверхность застывала оставшаяся масса, но уже при быстром охлаждении, поэтому она и получилась плохо закристаллизованной.

П орфировидная структура (т. е. структура, похожая на порфировую) является разновидностью зернисто-кристаллической структуры. Порода с такой структурой содержит вкрапленники больших размеров и имеет окружающую их основную массу зернисто-кристаллическую. Это напоминает сильно увеличенную порфировую структуру с вкрапленниками.

Равномерно-зернистые породы превосходят по техническим свойствам породы с порфировидной структурой, причем технические свойства (механическая прочность, стойкость к выветриванию) повышаются обычно с уменьшением средней величины зерна. Породы порфировой структуры по техническим свойствам стоят тем ниже, чем больше в них стекла. Стекловатые породы (обсидиан) очень хрупки.

Классификация магматических горных пород по структуре и минералогическому составу представлена в табл. 4.2.

В центральной части в трех строках таблицы приведены главнейшие магматические горные породы, употребляемые в качестве строительного материала.

Каждому представителю глубинных пород соответствуют по два представителя излившихся пород, являющихся полными их аналогами по минералогическому составу и отличающихся только структурой. Одна и та же магма могла застыть или на глубине, или на поверхности земли. Минералогический состав пород мы можем прочитать в том же столбце таблицы сразу над ними. Например, о минералогическом составе гранита и его аналогов (кварцевого порфира и липарита) читаем: кварц — есть, из полевых шпатов присутствует ортоклаз, темноокрашенных минералов — мало. Если мы проследим по таблице слева направо за минералогическим составом, то увидим, что кварца (самого кислого минерала), кроме как в граните и его аналогах, в других породах нет. Содержание темноокрашенных минералов (наиболее основных) возрастает от гранита к габбро, а в группе полевых шпатов представители сменяются так, что в граните и его аналогах присутствует наиболее кислый представитель — ортоклаз, а в габбро, диабазе и базальте — наиболее основный представитель плагиоклазов — битовнит или анортит. По мере того как мы движемся слева направо, наблюдается уменьшение содержания Si02, другими словами, снижение кислотности пород. Вспоминая сказанное в отношении минералов (см. табл. 4.1), можно добавить, что породы, занимающие правую часть табл. 4.2, характеризуются более высокой плотностью и более темной окраской по сравнению с породами, находящимися в левой части таблицы. С увеличением содержания темноокрашенных минералов возрастает прочность пород.

Интрузивные (глубинные) горные породы (гранит, сиенит, диорит и габбро) сходны между собой по своим техническим свойствам. Они все обладают большой плотностью, ничтожно малой пористостью и сравнительно высокой механической прочностью.

Гранит (от лат. granum — зерно) состоит из кварца — от 20 до 40 %, ортоклаза (реже — щелочного плагиоклаза) — от 40 до 60 %, слюды или роговой обманки (реже — авгита) — от 5 до 20 %. Структура гранитов преимущественно зернисто-кристаллическая, в некоторых случаях — порфировидная. Примером гранитов с порфировидной структурой может служить финляндский гранит ра — пакиви (в переводе — гнилой камень), в котором встречаются вкрапленники ортоклаза размером с куриное яйцо и более. Красные граниты большинства зданий Санкт-Петербурга имеют порфировидное строение.

Цвет гранита определяется цветом главной его составной части — ортоклаза. В зависимости от окраски ортоклаза он бывает серым, желтоватым, красноватым (до красного).

Плотность гранита составляет около 2 700 кг/м3 и повышается с увеличением в породе количества темноокрашенных минералов. Временное сопротивление сжатию для гранитов (как и вообще для всех естественных камней) колеблется в очень широком диапазоне — от 80 до 330 МПа. Большей прочностью обладают граниты с мелкозернистой структурой. Слюда понижает прочность гранита и препятствует получению хорошей полированной поверхности, так как легко выкрашивается, оставляя щербины. Повышение содержания пироксенов или амфиболов, наоборот, яв-

ос

O’

|

Группа породы |

Кислые |

Средние |

Основные |

||

|

Содержание Si02, % |

Более 65 |

55…65 |

Менее 55 |

||

|

Минерало гический состав |

Кварц |

Есть |

Нет |

||

|

Полевые шпаты |

Ортоклаз |

Плагиоклаз |

|||

|

Кислый |

Основный |

||||

|

Темноокрашенные минералы |

Мало |

-» |

Много |

||

|

Структура |

Гранитная или порфировидная (глубинные породы) |

Гранит |

Сиенит |

Диорит |

Габбро |

|

Порфировая (излившиеся породы): древние новые |

Кварцевый порфир Липарит |

Ортоклазовый порфир Трахит |

Порфирит Андезит |

Диабаз Базальт |

|

|

Основные свойства |

Окраска породы |

Светлая |

—> |

Темная |

|

|

Плотность, кг/м3 |

2 600…2 700 |

2 600…2 800 |

2 800…3 000 |

2 900…3 300 |

|

|

Предел прочности при сжатии глубинных пород, МПа |

120…260 |

120…250 |

150…280 |

200…500 |

|

|

Предел прочности при сжатии излившихся пород |