Архивы за 12.09.2015

Защита древесины от гниения

Гниение древесины вызывается развитием в ней дереворазрушающих грибов, которые, являясь низшими растениями, лишенными хлорофилла и не способными превращать минеральные вещества в органические, вынуждены паразитировать и питаться древесиной как готовым органическим веществом. Грибные нити, прорастая вдоль и поперек волокон древесины, остаются невидимыми для невооруженного глаза. Грибница, выходящая на поверхность древесины, образует так называемый воздушный мицелий гриба, участки которого местами превращаются в плодовые тела, дающие споры. Созревшие споры выпадают и переносятся ветром, заражая здоровую древесину.

Необходимыми для развития грибов условиями являются:

1) влажность древесины от ТНВ до 70 % и выше;

2) температура воздуха 5…25°С;

3) доступ кислорода.

Отсутствие какого-либо из этих факторов приводит к торможению процесса гниения (например, древесина не загнивает, постоянно находясь под водой).

При гниении происходит выделение грибом ферментов, способствующих переходу целлюлозы в растворимую в воде глюкозу, и усвоение ее грибом. В результате происходит разложение клетчатки как составной части древесины с выделением свободной углекислоты и воды по схеме

С6НШ05 + 602 = 5Н20 + 6С02

Для предупреждения загнивания древесины принимают меры по двум направлениям. Первое направление заключается в устранении необходимых для гниения условий (благоприятной влажности и доступа кислорода), что достигается конструктивными, производственными и эксплуатационными мероприятиями. Второе направление заключается в отравлении древесины ядами — антисептиками (от гр. septikos — вызывающий гниение). Для уничтожения деревоповреждающих насекомых применяются ядовитые химические вещества, называемые инсектицидами.

Антисептики подразделяются на минеральные и органические. Все минеральные антисептики растворимы в воде, а органические антисептики могут растворяться или не растворяться в воде. Для разжижения антисептиков, не растворимых в воде, используют органические растворители.

Минеральные антисептики используются в виде водных растворов. Сильными антисептиками являются фтористый натрий (NaF), кремнефтористый цинк (ZnSiF6- 10Н2О), кремнефтористый магний (MgSiF6). К менее токсичным антисептикам, относятся бура (Na2B407- 1(Щ20), хлористый цинк (ZnCl2), марганцевокислый калий (КМп04), дихроматы натрия и калия (Na2Cr207 — яН20 и К2Сг207). Слабыми антисептиками считаются кремнефтористый натрий (Na2SiF6), медный купорос (CuS04-5Н20), поваренная соль (NaCl).

Органические антисептики, растворимые в воде, по токсическому действию значительно превосходят минеральные вещества. Очень сильными антисептиками, ядовитыми для людей, являются динитрофенол (C6H3(N02)20H), динитрофенолят натрия (C6H3(N02)20Na), оксидифенолят натрия (Ci2H9ON9), пентахлор- фенолят натрия (C6Cl5ONa — Н20).

Органические антисептики, не растворимые в воде, подразделяются на масляные антисептики и антисептики, применяемые в растворе с органическими растворителями (органорастворимые антисептики).

Масляные антисептики, к которым относятся креозот (масло каменноугольное), карболинеум (хлорированное антраценовое масло), сланцевое пропиточное масло и другие, применяются для пропитки воздушно-сухой древесины. Они не пригодны для обработки влажной древесины, так как не смачивают влажную древесину. Кроме того, они создают воздухонепроницаемую пленку в поверхностном слое древесины и препятствуют высыханию обработанных деталей.

Органорастворимые антисептики применяются в виде растворов в органических растворителях. Наиболее известными из них являются оксидифенил технический (С|2Н10О), пентахлорфенол технический (С6С15ОН), нафтенат меди (Си[С10Н|7ОО]2). Эти вещества сильно ядовиты и не допускаются к применению в жилых, общественных и производственных зданиях.

Комбинированные антисептики готовят в виде смеси нескольких веществ. На основе фтористого натрия и динитрофенола производят уралит и триолит (ФДХ); на основе пентахлорфенол а — препарат антисептический ГР-48. К препаратам, содержащим мышьяк, относятся фторхроммышьяковый препарат (ФХМ), соли Болидена, хемонит (США), доналит (ФРГ), леку (Индия). Препараты ББК-3, ХХЦ, МХХЦ, ХМ-5, селькур (Великобритания) наименее токсичны. Они составлены из минеральных антисептиков.

Антисептирование древесины заключаются в ее пропитке различными составами и способами.

Пропитка древесины под давлением в автоклавах производится водорастворимыми антисептиками способом полного поглощения, а маслянистыми — способом ограниченного поглощения.

Способ полного поглощения заключается в следующем. Лесоматериал, помещенный в автоклав, вакуумируется в течение 20…30 мин, в результате чего из древесины отсасываются воздух и влага. Затем, при сохранении вакуума, в автоклав вводится подогретый до 60 °С антисептический раствор, давление повышается до 0,7…0,8 МПа и выдерживается в течение 60…90 мин. Этого достаточно, чтобы раствор заполнил полости клеток древесины.

Способ ограниченного поглощения отличается от способа полного поглощения тем, что цикл начинается с повышения давления воздуха до 0,15…0,4 МПа на 5… 10 мин. Затем, при сохранении этого давления, в автоклав вводится нагретый до 110 °С маслянистый антисептик, давление повышается до 0,7… 0,8 МПа и выдерживается в течение 45 мин.

И в том, и в другом способе после выдержки давление понижается и одновременно из автоклава удаляется жидкость. Пропитка заканчивается вакуумом, выдерживаемым в течение 10 мин, после чего в автоклаве восстанавливается нормальное давление воздуха.

Вакуум в конце цикла пропитки необходим, чтобы удалить избыточное количество антисептика из полостей клеток древесины.

Пропитка древесины в парохолодных ваннах основана на том, что при воздействии горячего пара в клетках древесины происходит расширение воздуха и водяного пара и их частичное удаление. Последующее быстрое погружение прогретой древесины в холодный раствор антисептика вызывает сжатие паровоздушной смеси, оставшейся в клетках древесины, и образование в них вакуума, который обеспечивает проникание антисептика в древесину.

Пропитка древесины в горячехолодных ваннах дает лучшие результаты при влажности древесины 15%. Материал сначала погружают в горячую ванну с антисептиком на 1…4 ч, после чего его быстро переносят в холодную ванну с тем же или другим составом.

Пропитка древесины в высокотемпературных горячехолодных ваннах применяется при влажности древесины более 25 %. Древесину сначала сушат в горячем петролатуме температурой 120… 140°С, после чего быстро перемешают в холодную ванну с маслянистым антисептиком, температура которого составляет 60…90°С.

Антисептирование древесины в горячей ванне применяют для тонких деталей толщиной до 25 мм. Древесину полностью погружают в антисептический раствор, температура которого должна составлять 90…95°С, и выдерживают не менее 1 ч.

Антисептирование древесины в холодной ванне применяют для тонких досок, пакли и войлока при использовании антисептиков повышенной растворимости.

Поверхностное антисептирование древесины обеспечивает ее кратковременную защиту. Растворы наносят на поверхность дважды с интервалом 2…4 ч.

Диффузионный способ пропитки древесины основан на способности водорастворимых антисептиков постепенно проникать в результате диффузии в древесину с начальной влажностью более 40 %. Пропитка осуществляется нанесением на поверхность древесины слоя пасты, содержащей антисептик.

Антисептические пасты готовят, смешивая водорастворимый антисептик (сухой или в растворе) со связующим веществом, в качестве которого применяют битум, каменноугольный лак, экстракт сульфитных щелоков, латексы, глину и др.

Сухое антисептирование древесины производится посыпкой горизонтальных поверхностей древесины порошкообразными водорастворимыми антисептиками, смешанными с балластом в виде увлажненных опилок (для предупреждения пыления) в соотношении 1 :5.

Пропитку древесины водными растворами осуществляют путем нанесения на поверхность сортиментов растворов с концентрацией быстродиффундирующих антисептиков 15…30 % и последующей выдержки в плотных штабелях для диффузии.

Сушка древесины

Удаление влаги из древесины сопряжено с растрескиванием и короблением изделий. По этой причине древесина должна быть высушена до того, как будет использована в конструкциях или изделиях. В результате сушки повышаются прочность и стойкость древесины к загниванию, уменьшается вес древесины, улучшается качество склейки и отделки.

Существуют различные способы сушки древесины.

Сушка на корню основана на использовании испарительной способности листвы или хвои дерева. Этот способ применяется

при сплаве лиственницы, в результате которого значительный процент древесины тонет, что вызвано большой плотностью сырой древесины. Для прекращения поступления влаги из корневой системы делают кольцевой надрез ствола, который полностью перерезает заболонь. За 2…3 мес древесина теряет примерно 15 % влаги.

Воздушная сушка занимает длительное время (несколько месяцев, а иногда и лет). Интенсивность воздушной сушки зависит от влажности и температуры атмосферного воздуха и условий его вентиляции, которая обеспечивается определенной укладкой сортиментов. Слишком быстрая сушка связана с опасностью появления трещин. Замедление сушки повышает вероятность заражения древесины грибами.

Пиломатериалы для высушивания укладывают в штабеля на бетонные или деревянные фундаменты. Доски одинаковой толщины укладывают горизонтальными рядами, вставляя прокладки, создающие зазоры для прохождения воздуха. В горизонтальных рядах доски кладут с просветами (шпациями) между кромками. По высоте штабеля шпации должны образовать сквозные вертикальные каналы. Чем выше штабель, тем интенсивнее движение воздуха. В целях уменьшения коробления досок их укладывают внутренними пластями кверху.

Камерная сушка производится в сушильных камерах при повышенной температуре воздуха, топочных газов или перегретого пара. Движение воздуха в камере может осуществляться в результате естественной конвекции или принудительно. Камерная сушка протекает гораздо быстрее воздушной и дает более низкую влажность, позволяющую помещать древесину в отапливаемые здания, не опасаясь влажностных деформаций. Обычная температура сушильных камер убивает грибы и насекомых, повреждающих древесину, производя ее стерилизацию.

Контактная сушка обычно осуществляется с помощью пресса, горячие плиты которого периодически то смыкаются, обжимая и нагревая материал, то расходятся, освобождая поверхности для испарения влаги. Применяется также обкатка нагретыми роликами. Этот вид сушки является малопроизводительным и применяется в основном для сушки шпона в фанерном производстве.

Сушка в поле высокой частоты основана на выделении теплоты в материале, помещаемом в электромагнитное поле высокой частоты. При этом материал нагревается равномерно по всему объему, а между ним и окружающим воздухом возникает значительный перепад температуры, который обусловливает интенсивное продвижение парообразной влаги изнутри наружу и сокращение времени сушки.

Сушка древесины в петролатуме по сравнению с камерной сушкой протекает значительно быстрее и отличается отсутствием обычных дефектов: растрескивания и коробления. Петролатум — маслянистая жидкость, получаемая в качестве побочного продукта при переработке нефти. Материалы погружают в ванну с петролатумом, нагретым до температуры 130 °С. Образовавшийся в прогретом материале пар выделяется в окружающий петролатум, вспенивая его. Сушка в петролатуме крупных сортиментов, например столбов, продолжается в течение 8… 12 ч, в то время как в камерах она длится несколько суток, а на воздухе — несколько месяцев.

Петролатум проникает в древесину на глубину до 2 мм, тем самым антисептируя и гидроизолируя ее. Однако этот слой не позволяет склеивать древесину и производить декоративную отделку.

Основные древесные породы, применяемые в строительстве

Хвойные породы ядровые применяются в строительных конструкциях в виде круглого леса и пиломатериалов (сосна и лиственница), а также для изготовления столярных изделий и отделки мебели (кедр). Лиственница — наиболее тяжелая из хвойных пород (‘у12 = 630…790 кг/м3), твердая и прочная, но склонная к сильному растрескиванию из-за большой разницы между радиальной и тангентальной усушкой. Древесина лиственницы менее подвержена загниванию, чем древесина сосны.

Сосна — смолистая, прочная и стойкая к гниению порода. Она легко обрабатывается, обладает мягкой и достаточно легкой древесиной (у|2 = 470…540 кг/м3).

Кедр имеет красивую по цвету и текстуре, мягкую и очень легкую древесину.

Хвойные породы спелодревесные (ель и пихта) используются в целлюлозно-бумажной промышленности.

Ель — легкая порода (уі2 = 440…500 кг/м3) с невысокой твердостью. Обработка ее затруднена из-за большого количества сучков.

Пихта имеет древесину, сходную с елью, но не содержит смоляных ходов. Она легко загнивает, коробится и растрескивается.

Лиственные породы кольцесосудистые[1] используются главным образом в мебельном производстве и при столярно-отделочных работах.

Дуб имеет плотную (у|2 = 720 кг/м3), очень твердую древесину. Благодаря сердцевинным лучам дуб обладает красивой текстурой. Мореный дуб имеет черный или темно-серый цвет.

Ясень по внешнему виду древесины очень похож на дуб, но не содержит крупных сердцевинных лучей. У ясеня древесина менее прочная, чем у дуба, но по плотности близка к ней (Yu = 660… 740 кг/м3). Ясень легко обрабатывается и хорошо гнется, имеет красивую текстуру.

Вяз, ильм, карагач имеют плотную и прочную древесину и различаются только по цвету и расположению мелких сосудов в поздней части годовых слоев.

Лиственные породы рассеянно-сосудистые ядровые благодаря красивой древесине используются для отделки помещений и при производстве мебели.

О ре х — порода средней твердости, довольно тяжелая, не стойкая к гниению.

Тополь имеет мягкую древесину, которая отличается малой усушкой и незначительным короблением.

Лиственные породы рассеянно-сосудистые спелодревесные используются в основном при производстве мебели.

Бук — тяжелая (у|2 = 650 кг/м3), твердая порода красноватобелого оттенка; легко поддается гниению.

Липа — мягкая порода, отличающаяся взаимным переплетением волокон, поэтому она плохо раскалывается, почти не коробится и не растрескивается. Липа является идеальным материалом для резьбы по дереву.

Клен имеет твердую, прочную и тяжелую древесину, обладает красивой текстурой.

Лиственные породы рассеянно-сосудистые заболонные широко используются в столярном производстве. Береза имеет среднетяжелую (у|2 = 650 кг/м3) и среднетвердую древесину; легко загнивает. Она используется для изготовления фанеры, паркета, столярных изделий. Для декоративных целей применяется карельская береза со своеобразной извилистой и узловатой текстурой.

Граб имеет тяжелую, твердую и прочную древесину; легко коробится и растрескивается.

Осина — легкая (yi2 = 420…500 кг/м3), мягкая, склонная к загниванию порода. Она служит сырьем для изготовления фанеры, гонта, тары.

Ольха характеризуется мягкой, склонной к загниванию древесиной. Она применяется в основном так же, как береза.

Важнейшие свойства древесины

Строение древесины обусловливает ее анизотропию и вызывает необходимость различать три взаимно-перпендикулярных направления: вдоль волокон и поперек волокон (радиально и тангентально), по которым свойства древесины существенно различаются.

Физические свойства. Абсолютная плотность древесинного вещества у всех пород колеблется в очень узком диапазоне: 1 540… 1 560 кг/м3, что объясняется практически одинаковым химическим составом древесины.

Плотность древесины зависит от пористости и от того, чем заполнены ее поры: воздухом или водой. Сравнивать породы можно только при стандартной влажности, равной 12%. Для большинства пород при влажности 12 % плотность у12 < 1 000 кг/м3. У древесины гваякового дерева у!2 = 1 300 кг/м3, у бальзы — 260 кг/м3. Если древесинное вещество занимает более 65 % объема сухой древесины, то такая древесина тонет в воде.

По плотности лесные породы можно подразделить на очень легкие, у которых уі2 — 440 кг/м3 (кедр сибирский, осокорь, пихта); легкие, у которых у12 = 450…580 кг/м3 (бархатное дерево, берест, вяз, ель, липа, ольха, осина, сосна); средне-тяжелые, у которых У]2 = 590…730 кг/м3 (акация, береза, бук, груша, дуб, ильм, каштан, клен, лиственница, можжевельник, орех грецкий, тисс, яблоня, ясень); тяжелые, у которых у|2 = 680…880 кг/м3 (граб, дзельква, железное дерево, хурма); очень тяжелые, у которых у12 — 890 кг/м3 (кизил, самшит, хмелеграб, фисташка).

Влажность древесины оказывает отрицательное влияние на ее свойства. Различают две формы влаги, содержащейся в древесине:

1) капиллярная (свободная) влага, заполняющая полости клеток и межклеточные пространства;

2) гигроскопическая (связанная) влага, пропитывающая стенки клеток и содержащаяся в промежутках между мицеллами и фибриллами.

Древесину после долгого нахождения в воде с влажностью W = 200…250% называют мокрой; свежесрубленную древесину с влажностью W = 30…50% в ядровой части и до 180% в заболон — ной части — сырой’, древесину с влажностью, находящейся в равновесии с атмосферным воздухом, но не превышающей 20 % — воздушно-сухой’, древесину после горячей сушки с влажностью W= 8… 13 % — комнатно-сухой, а с влажностью W= 0 — абсолютно сухой.

Абсолютно сухая древесина на воздухе будет адсорбировать пары воды до тех пор, пока не установится равенство парциальных давлений пара в древесине и воздухе. Если влажность воздуха изменится, то и древесина изменит свою влажность, стремясь к равновесию с воздухом. Такую влажность называют равновесной, а способность древесины сорбировать влагу из воздуха называют гигроскопичностью.

Влага, проникающая в древесину, в первую очередь, захватывается стенками клеток (волокнами), пока не наступит их полное насыщение. Соответствующую влажность называют точкой насыщения волокон (ТНВ). Для большинства пород ТНВ находится в пределах 23…31 %.

Если равновесная влажность Wp < ТНВ, то в древесине содержится только гигроскопическая влага и нет капиллярной влаги. Капиллярная влага появляется при Wp > ТНВ.

При высыхании сырой древесины сначала испаряется капиллярная влага; пока она не будет полностью удалена, гигроскопическая влажность остается равной ТНВ. Только после удаления всей капиллярной влаги, на что требуется около месяца атмосферной сушки, начинается удаление гигроскопической влаги, продолжающееся около года.

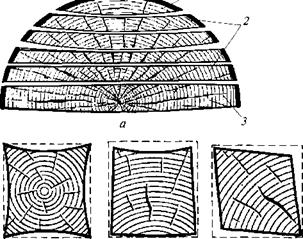

Усушка и разбухание древесины (уменьшение объема при сушке и увеличение объема при увлажнении) происходят при изменении только гигроскопической влажности (рис. 3.17). Удаление гигроскопической влаги вызывает сближение мицелл, а поглощение гигроскопической влаги раздвигает их. Вдоль волокон древесина усыхает и разбухает в 30— 100 раз меньше, чем поперек волокон. Это объясняется продольным расположением мицелл и фибрилл так, что при их сближении размеры древесины уменьшаются главным образом в поперечном направлении. В продольном направлении изменение размера происходит в незначительной степени как результат небольшого наклона мицелл к оси волокна.

При удалении гигроскопической влаги межмицеллярные силы сцепления возрастают и количество древесной массы в единице объема увеличивается, что влечет за собой повышение плотности

|

Рис. 3.17. Влияние влажности на объем (усушку—разбухание) и прочность древесины |

|

б Рис. 3.18. Коробление пиломатериалов: а — доски: / — горбыль; 2 — боковые доски; 3 — середовая доска; б — бруса |

и механических свойств древесины (прочности, упругости и твердости).

Линейная усушка в трех основных направлениях различна, что обусловливает коробление и растрескивание древесины при высыхании. Доски подвергаются поперечному короблению (рис. 3.18, а). Брус изменяет форму сечения различным образом в зависимости от расположения годовых слоев (рис. 3.18, б). Косослойная доска приобретает форму пропеллера.

Вдоль волокон полная усушка (от свежесрубленного до абсолютно сухого состояния) составляет в среднем 0,1 % (1 мм на длине 1 м); поперек волокон в радиальном направлении — З…6%; втангентальном направлении — 6… 12 % (6… 12 см на 1 м). Объемная усушка в среднем достигает значения в 12… 14 %. Тяжелые и твердые породы усыхают больше, чем легкие и мягкие. К сильно усыхающим породам относятся граб, бук, дуб, каштан, вяз, клен, береза, липа, ольха; к умеренно усыхающим породам относятся тисс, сосна, ильм, груша, самшит, осина, ива; к слабоусыхаю — щим породам относятся ель, веймутова сосна.

Разбухание древесины подчиняется тем же законам, что и усушка. Поглощение воды, как и ее испарение, происходит главным образом через торцевые поверхности, поэтому бревна растрескиваются по торцам.

Усушка и разбухание заставляют делать припуски и зазоры, учитывая изменения в размерах элементов конструкции.

Коэффициент линейного температурного расширения (КЛТР) древесины вдоль волокон составляет: дуба — 3,6 • 10 6 1/°С, березы — 2,5 ■ 10~6 1/°С; в радиальном направлении — соответственно 29- 10 6 и 27- 10~6 1 /°С; в тангентальном направлении — соответственно 42 — 10 6 и 30 ■ 10_6 1/°С. По сравнению со сталью и бетоном КЛТР древесины вдоль волокон в 5—10 раз меньше, что позволяет отказаться от температурных швов в деревянных конструкциях.

Удельная теплоемкость абсолютно сухой древесины почти не зависит от породы дерева и при температуре 0… 160°С в среднем составляет 1,37 кДж/(кг-°С).

Коэффициент внутренней теплопроводности сухой древесины сосны вдоль волокон (0,35…0,37 Вт/(м — °С)) примерно в 2 — 3 раза больше, чем поперек волокон (0,14…0,16 Вт/(м °С)).

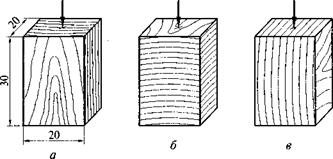

Механические свойства. Так как древесина анизотропна, то, характеризуя прочность, необходимо указывать направление действия сил по отношению к волокнам (вдоль или поперек) и годовым слоям (радиальное или тангентальнеє направление) (рис. 3.19). Для испытаний берут образцы небольших размеров, не содержащие пороков древесины, которые называют малыми чистыми образцами. Для стандартных испытаний образцы вырезают из се — редовой доски (см. рис. 3.18), отступив от сердцевины. При этом годовые слои должны быть параллельны любым двум противоположным граням образца.

Поскольку механические свойства зависят от влажности древесины (см. рис. 3.17), результаты испытаний приводят к стандартной 12 %-й влажности. При W< ТНВ используют следующую формулу:

Rn = Rw\ + a(W — 12)], (3.1)

где Rn — предел прочности при влажности 12%; Rw — предел прочности при фактической влажности W древесины в момент

|

Рис. 3.19. Образцы для проведения испытаний на сжатие: а — вдоль волокон; б — поперек волокон в радиальном направлений; в — поперек волокон в тангентальном направлении |

испытания; а — пересчетный коэффициент на влажность, который независимо от породы древесины принимают равным: при сжатии вдоль волокон и статическом изгибе — 0,04; при скалывании вдоль волокон — 0,03; при ударном изгибе — 0,02.

Сопротивление сжатию вдоль волокон значительно выше сопротивления сжатию поперек волокон. Образцы для испытаний на сжатие вдоль волокон имеют форму прямоугольной призмы размером 20 х 20 мм и длиной вдоль волокон 30 мм.

Для приведения результатов к стандартной влажности по формуле (3.1) сразу после испытания определяют влажность образцов.

Сопротивление сжатию поперек волокон у древесины сравнительно мало. Все же довольно часто древесина работает под такой нагрузкой (шпалы, деревянные срубы, соединения деревянных деталей болтами). При сжатии поперек волокон происходит смятие древесины и нередки случаи, когда высота образца уменьшается до 1/3 начального значения, а разрушение не наступает. Тогда ограничиваются определением нагрузки при заданном значении деформации. Сопротивление сжатию поперек волокон составляет 0,27… 0,36 от сопротивления сжатию вдоль волокон для хвойных пород (сосны) и 0,40…0,70 — для лиственных пород. Высокое значение это отношение имеет у дуба и березы (0,70).

Сопротивление скалыванию вдоль волокон имеет большое практическое значение, так как разнообразные виды врезок, применяемые для соединений элементов в деревянных конструкциях, работают на этот вид нагружения. Скалывание можно производить перпендикулярно (по радиальной плоскости) или параллельно годовым слоям (по тангентальной плоскости). Форма и размеры образца для испытаний на скалывание и приспособление для закрепления образца по методу Перелыгина показаны на рис. 3.20. Приспособление с образцом помещается на опорную плиту машины для сжатия и образец доводят до разрушения плавно возрастающей нагрузкой. Предел прочности при скалывании получают делением максимального усилия на площадь скалывания. Для приведения результата к стандартной влажности по формуле (3.1) определяют влажность древесины, используя в качестве пробы большую часть расколотого образца.

Временное сопротивление скалыванию по сравнению со сжатием вдоль волокон составляет примерно 1/6… 1/7 для хвойных и 1/4… 1/6 для лиственных пород. В лиственных породах сказывается влияние сердцевинных лучей, что заметно повышает сопротивление тангентальному скалыванию по сравнению с радиальным. Для хвойных пород заметной разницы между этими направлениями не наблюдается. Значительно повышают сопротивление скалыванию такие пороки древесины, как волнистость, свилеватость, завитки, мелкие заросшие сучки и др.

|

1 — корпус; 2 — пружина; 3 — подвижная планка; 4 — ролики; 5 — нажимная призма с шаровой опорой; 6 — образец для испытания на скалывание в радиальной плоскости; 7 — подвижная опора; 8 — устройство для прижима подвижной

опоры

Сопротивление статическому изгибу поперек оси ствола довольно высокое. Это позволяет применять ее в конструкциях в виде балок, стропил, ферм, подмостей, настилов.

Испытанию подвергают образцы-балочки (размером 20 х 20 х х 300 мм), свободно лежащие на двух опорах и нагружаемые посередине пролета (в 240 мм) одной сосредоточенной силой (см. рис. 2.6, а). Предел прочности при статическом изгибе вычисляют по формуле

R7 = 3PmJ/(2bh2),

где / — расстояние между опорами (/ = 240 мм); b, h — соответственно ширина и высота (по направлению действующей силы) образца.

Полученный результат приводят к стандартной влажности по формуле (3.1). Пробный образец для определения влажности (длиной 30 мм) вырезают вблизи излома.

Временное сопротивление статическому изгибу в 1,5 — 2 раза выше сопротивления сжатию вдоль волокон и составляет 70… 100 МПа. Сопротивление изгибу в радиальном направлении немного больше, чем в тангентальном (обычно на 6…7 %).

Твердость древесины определяет ее износостойкость и способность к механической обработке. Чем выше твердость, тем лучше противостоит древесина износу и тем труднее она обрабатывается. Мягкие породы (сосна, ель, пихта, кедр, ольха, липа, осина,

тополь, ива) легко строгаются и пилятся, однако при шлифовании наждачной бумагой часто слегка «лохматятся» и не дают высокого качества поверхности. Твердые породы (дуб, граб, ясень, бук, клен, каштан, ильм, вяз, орех, яблоня, груша, береза, лиственница и др.) труднее обрабатывать, но они хорошо поддаются шлифованию. К очень твердым породам относятся самшит, фисташка, акация, кизил, тисс.