Архивы за 14.09.2015

Светопропускающие изделия из стекла

|

Стеклопакеты состоят из двух или нескольких листов стекла, разделенных воздушными прослойками и герметически скрепленных по контуру путем сваривания, пайки или склеивания (рис. 7.3). Склеивание в настоящее время практически вытеснило все другие способы. При изготовлении клееного стеклопакета зазор между стеклами обеспечивает алюминиевый или оцинкованный стальной распорный профиль 5 коробчатого сечения. Полость про-

|

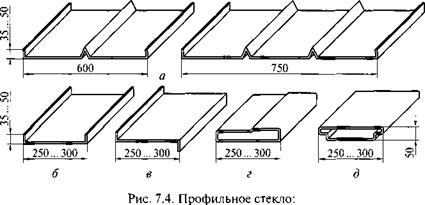

а — ребристое; б — швеллерное; в — обрезное; г — коробчатое с одним швом; д — коробчатое с двумя швами |

филя 5 заполняют влагопоглотителем (силикагелем) 6, что препятствует запотеванию стекла изнутри. Между стеклом и профилем 5 прокладывают бутилкаучуковый жгутик, который при сдавливании стеклопакета на прессе расплющивается и образует склеивающий слой 8. Дополнительная герметизация стеклопакета осуществляется полисульфидной или полиуретановой мастикой (герметиком) 7.

Звуко — и теплоизоляционные свойства стеклопакета повышаются с увеличением толщины стекол, числа и ширины воздушных промежутков. Ширина воздушных промежутков обычно составляет 12…20 мм. Большее увеличение промежутков малоэффективно из-за роста конвекции.

Для звукоизоляции большое значение имеет резонансная частота конструкции, которая должна быть ниже шумового диапазона частот. С этой точки зрения двухкамерные стеклопакеты целесообразно делать с разной шириной камер и толщиной стекол.

Межстекольное пространство иногда заполняют инертным газом (чаще всего аргоном). Это повышает тепло — и звукоизолирующие свойства стеклопакета, а также снижает вероятность появления конденсата внутри него. Аргон применяют, если в стеклопакете устанавливаются теплосберегающие стекла. Звукоизоляционные свойства улучшаются также при использовании стекол с шумопоглощающим покрытием.

Профильное стекло является погонажным изделием. Оно изготавливается изгибанием при прокате стеклянной ленты в соответствии с заданным профилем поперечного сечения (рис. 7.4). Различают профильное стекло открытого сечения (швеллерного, ребристого, Z-образного) и замкнутого сечения (коробчатого, оваль-

|

ного, треугольного). Профильное стекло может быть бесцветным и цветным, неармированным и армированным, с гладкой, рифленой или узорчатой поверхностью. Профильное стекло применяется для ограждающих конструкций.

Пустотелые стеклянные блоки изготавливают сваркой по периметру двух прессованных половинок, внутренняя поверхность которых может быть гладкой или рифленой, рассеивающей свет. Выпускаются стеклянные блоки квадратной и прямоугольной формы, неокрашенные и цветные (рис. 7.5). Они применяются для ограждений и остекления проемов в стенах и перегородках. Кладка блоков осуществляется на цементном растворе.

Виды строительного стекла

Листовое стекло может быть полированным и не полированным. Для остекления окон используются стекла, как правило, толщиной 2,0…6,0 мм. Более толстые стекла (6,5… 12,0 мм) применяются для остекления витрин, витражей, световых фонарей.

Листовое узорчатое стекло имеет на одной или обеих поверхностях рельефный узор. Его получают горизонтальным прокатом. Узорчатое стекло может быть бесцветным или цветным. Толщина листов составляет 3,5; 5,0; 6,0 и 7,0 мм.

Селективные стекла изменяют спектральный состав проходящего через них излучения, которое в зависимости от длины волны X можно подразделить на три области: одну видимую (X — = 380…770 нм) и две невидимые (УФ — ультрафиолетовую {X = = 280…380 нм) и ИК — инфракрасную (X- 770…25 000 нм)). Солнечное излучение с длиной волны X < 280 нм полностью поглощается атмосферой. Селективные стекла, пропуская одни световые волны, поглощают или отражают другие. При изменении видимого спектра излучения возникает та или иная окраска стекол (цветные стекла), а общее светопропускание снижается. Если све — топропускание стекла в ИК или УФ области не такое, как у обычного оконного стекла, то его относят к специальным строительным стеклам — солнцезащитным, теплосберегающим, фотохром — ным, увиолевым, поглощающим УФ лучи.

Стекла с избирательным пропусканием получают тремя способами:

1) модифицированием (окрашиванием) в массе (в состав стекольной шихты добавляют оксиды или соли металлов);

2) нанесением металлического, металлооксидного или солевого покрытия, что фактически является модифицированием тонкого (толщиной несколько микрометров) поверхностного слоя стекла путем химического процесса или диффузионного внедрения химических элементов или соединений;

3) наклеиванием на стекло специальной полимерной пленки.

Цветное стекло бывает прозрачное и глушеное. Для окрашивания стекла в массе в его состав вводят оксиды металлов (марганца, хрома, железа, кобальта, никеля, меди, церия, титана, ванадия), сернистые соединения железа, кадмия, свинца, меди, а также элементарную серу и селен. Например, введением окиси меди получают голубой цвет, а введением окиси хрома — зеленый.

Модифицирование поверхности стекла осуществляют в основном электрохимическим способом, который легко совмещается с флоат-процессом. При контакте стекломассы с расплавленным металлом, включенным в электрическую цепь в качестве анода, происходит переход металлических ионов в стекло на глубину 1 …2 мкм. Роль катода выполняет вспомогательный электрод, введенный в стекломассу.

Солнцезащитные стекла обладают высоким сопротивлением прохождению коротковолновых инфракрасных (тепловых) лучей (с длиной волны А, = 770…2 500 нм), которые, проходя через обычное стекло, нагревают помещение, что в летнее время нежелательно. Как правило, они имеют пониженное пропускание и в видимой области светового спектра. Солнцезащитные стекла можно подразделить на два вида: теплопоглощающие и теплоотражающие (рефлективные).

Теплопоглощающие стекла модифицируют в массе оксидами железа, меди, кобальта, никеля. При этом стекло приобретает ту или иную окраску за счет поглощения не только ИК излучения, но и некоторой части видимого спектра. Наиболее сильно поглощает И К радиацию закись железа FeO, обеспечивая наименьшее поглощение видимых лучей по сравнению с другими оксидами (CuO, СоО, NiO). Поэтому закись железа применяют для получения слабо окрашенных стекол. В отличие от силикатных фосфатные теплопоглощающие стекла являются практически бесцветными.

Для синтеза теплопоглощающих пленок применяют как электрохимический способ (с анодом, чаще всего — из сплава свинца и меди), так и напыление металлических оксидов (например, оксидов олова и сурьмы, придающих синеватый цвет) или растворов солей на разогретую до 500… 800 °С поверхность стекла. Модифицированный слой получается в результате химических реакций в поверхностном слое.

В результате поглощения энергии теплопоглощающие стекла в летних условиях могут нагреваться до 60… 80 °С. Поэтому их устанавливают в наружных слоях двойного остекления, обеспечивая естественную вентиляцию воздушной прослойки между стеклами. Этого не требуется при использовании теплоотражающих стекол.

Теплоотражающие стекла получают главным образом нанесением зеркального металлизированного слоя (путем испарения металла и оксидов в вакууме, катодного напыления или химического осаждения из растворов). Для получения максимального отражения существенное значение имеет толщина получаемой пленки. Обычно наносят пять слоев: четыре слоя — металлооксидных, пятый слой — серебряный. Серебро почти полностью отражает излучение с длиной волны X > 760 нм. Зеркальные пленки могут быть бесцветными и цветными.

Теплосберегающие стекла позволяют сократить потери тепла из помещения через окна приблизительно на 35…40%, что очень актуально зимой. Такие стекла называют низкоэмиссионными, подчеркивая тем самым их низкую излучательную способность с наружной поверхности. Эти стекла не препятствуют прохождению в помещение коротковолнового И К излучения, но отражают волны длинноволнового инфракрасного диапазона (А. = 2 500…25000 нм), излучаемые в обратном направлении отопительными приборами и предметами интерьера. Такие свойства им придают два типа покрытий: металлооксидное (называемое твердым в связи с высокой износоустойчивостью) и металлизированное (мягкое), которое не обладает достаточной твердостью.

В соответствии с этим имеется два вида стекол: К-стекло с твердым металлооксидным покрытием (например, из окиси олова), образующимся на поверхности стекла в результате химической реакции при высокой температуре (пиролитический способ) и 1-стекло с мягким покрытием, получаемым вакуумным напылением и представляющим собой структуру из трех (или более) чередующихся слоев серебра и оксидов (ВЮ, ТЮ2 и др.). По своим теплосберегающим свойствам 1-стекло в 1,5 раза превосходит К-стекло, но покрытие его не износоустойчиво и поэтому может долго служить только внутри стеклопакетов. Стеклопакет ориентируют так, чтобы I-стекло находилось со стороны помещения.

При обычном двойном остеклении используют К-стекла, которые устанавливают во внутреннем ряду покрытием, обращенным в межстекольное пространство. Наружным стеклом может быть обычное или солнцезащитное стекло. Температура теплозащитного стекла в зимний период в среднем на 5… 6 °С выше, чем у обычного стекла.

Фотохромные стекла автоматически уменьшают светопропус — кание при избыточной интенсивности солнечного света и восстанавливают его при уменьшении излучения. Это достигается введением в состав стекла галоидов серебра.

Увиолевые стекла обладают способностью пропускать ультрафиолетовые лучи с X < 320 нм, которые благотворно влияют на жизнедеятельность человека, животных, растений. Обычное оконное стекло почти полностью поглощает эту часть ультрафиолетового спектра. Эти стекла изготавливаются из очень чистого сырья с минимальным количеством оксидов железа, титана и хрома.

Стекла, поглощающие УФ лучи, применяются для защиты музейных экспонатов, книг, картин и документов от выцветания. В отличие от обычного оконного стекла эти стекла поглощают также и более длинные УФ волны. Их можно подразделить на три группы:

1) бесцветные стекла (почти не поглощающие видимых лучей) с областью поглощения УФ излучения X < 360 нм;

2) слабо-желтые стекла, поглощающие лучи с X < 400 нм и, следовательно, захватывающие видимую область фиолетовых и частично синих лучей;

3) желтые стекла, поглощающие ультрафиолетовые, фиолетовые и синие лучи с X < 420 нм.

Стекла для безопасного остекления применяют в строительстве, когда велика вероятность случайного или намеренного разрушения стекла. Безопасное стекло должно противостоять разрушению, но если разрушение произойдет, не должно образовываться крупных и острых осколков, опасных для людей и животных.

Защитные стекла согласно международной классификации подразделяются на три класса: стекла класса А (стекла защиты от вандализма) рассчитаны на удар брошенного камня; стекла класса Б (стекла защиты от проникновения) выдерживают определенное число ударов молотка с энергией 350 Дж и скоростью 12,5 м/с; стекла класса В — пуленепробиваемые стекла.

Для безопасного остекления используют армированное стекло, закаленное стекло и многослойное стекло.

Листовое армированное стекло укреплено плоской металлической сеткой, запрессованной внутрь стекла при прокате. Армирование не повышает прочность стекла и даже снижает ее примерно в 1,5 раза, но сетка не позволяет осколкам разлетаться при разрушении.

Закаленные и упрочненные стекла в строительстве используют, например, при остеклении куполов, световых фонарей, высотных фасадов. При разрушении такие стекла распадаются на мелкие безопасные осколки с тупыми кромками. Закалка и другие способы упрочнения стекла рассмотрены в подразд. 7.6.

Безосколочное стекло (триплекс) — это стекло, состоящее из двух (или более) листов стекла, склеенных бесцветной или цветной полимерной пленкой (например, поливинилбутиловой). При разрушении такого стекла осколки удерживаются эластичной прокладкой и не разлетаются. В триплексах могут быть использованы солнцезащитные, теплосберегающие и другие стекла. Особо высокопрочными являются триплексы из закаленных стекол.

Противопожарное стекло — это многослойное стекло с вспенивающимися при температуре около 120 °С промежуточными слоями. Благодаря возросшему термическому сопротивлению и потере прозрачности имеет место резкое падение температуры по тол

щине вспененной конструкции, препятствующее нагреву и воспламенению предметов за стеклом и обеспечивающее целостность крайнего слоя стекла со стороны защищаемого пространства, что исключает распространение пламени и продуктов горения.

Самоочищающееся стекло, впервые представленное в июне 2001 г. компанией Pilkington на Международной конференции по стеклу, имеет прозрачное покрытие на основе оксида титана, обладающее рядом специфических свойств. Под воздействием ультрафиолетового света и кислорода происходит разложение органических веществ на поверхности этого покрытия. Продукты разложения легко смываются дождем. Однако неорганические загрязнения таким образом не удаляются.

Пороки стекла и методы его упрочнения

Пороки стекла. Газовые включения — пузырьки газов (02, N2, СО, С02, S02, Н20 и др.), образующихся при варке в результате термического разложения продуктов и химических реакций.

Стекловидные включения — результат попадания в стекломассу инородных минеральных веществ.

Кристаллические включения: 1) нерастворившиеся в расплаве зерна исходных компонентов (песка, глинозема, известняка, мела и др.) или продукты разрушения огнеупоров; 2) продукты кристаллизации стекломассы (рух — потеря прозрачности).

Методы упрочнения стекла. Термический метод упрочнения стекла сводится к его закалке путем нагрева выше температуры стеклования /, и быстрого равномерного охлаждения в потоке воздуха. В результате закалки в стекле появляются остаточные напряжения, распределенные так, что наружные слои листа испытывают сжатие, а внутренние — растяжение. Это приводит к повышению термостойкости стекла и прочности при изгибе.

При разрушении закаленное стекло покрывается густой сетью трещин и распадается на мелкие осколки. Закаленное стекло очень чувствительно к ударам в края или углы. В этом случае его прочность уменьшается в 2 — 3 раза.

Химический метод упрочнения стекла основывается на удалении или «залечивании» (обычно на глубину 50… 150 мкм) поверхностных дефектов путем травления стекла (растворения поверхностных слоев), чаще всего — растворами плавиковой кислоты или ее смесей с серной, азотной или фосфорной кислотами.

Прочность при изгибе листового полированного стекла (толщиной 5…6 мм) при удалении с его поверхности дефектного слоя толщиной 100 мкм увеличивается примерно в 4,5 раза.

Другой вариант химического упрочнения стекла связан с нанесением на его поверхность кремнийорганических соединений, образующих тончайшие прозрачные пленки полиорганосилокса — нового и кремнекислородного [Si02]„ полимеров, которые снижают расклинивающее действие влаги в микротрещинах.

Термохимический метод упрочнения стекла основывается на изменении структуры и свойств поверхностного слоя стекла. Упрочнение достигается взаимодействием поверхности стекла, нагретого выше температуры стеклования 1,, с кремнийорганиче — скими соединениями, аэрозолями некоторых неорганических солей, расплавами солей лития и др. Такой метод упрочнения наиболее эффективен.

При обработке нагретого силикатного стекла в расплавах солей лития ионы лития диффундируют в стекло на глубину около 100 мкм и вытесняют из него более крупные ионы натрия или калия. При этом коэффициент термического расширения поверхностного слоя стекла уменьшается. При охлаждении внутренние слои стекла уменьшаются в объеме сильнее наружных, вызывая сжатие поверхностных слоев, что упрочняет стекло.

Свойства стекла и его получение

Свойства стекла. В отличие от кристаллических веществ стекла изотропны, прозрачны и чрезвычайно хрупки. Свойства стекол

можно изменять термической, химической или механической обработкой.

Обычное листовое стекло имеет плотность, равную 2 500… 2 600 кг/м3. Его твердость колеблется от 5 до 7 по шкале Мооса. Прочность стекла составляет: при сжатии — 500…2 000 МПа; при растяжении — 30…60 МПа; при изгибе — 35…70 МПа. Модуль упругости при растяжении находится в пределах (4,5… 8,5) • 104 МПа.

Получение стекла. Изготовление стекла включает в себя подготовку сырьевых компонентов, составление шихты, варку стекла (расплавление шихты и гомогенизацию расплава), формование, отжиг, резку, шлифовку и полировку изделий, нанесение рисунка (для некоторых видов изделий).

Сырьем для производства бесцветного строительного стекла являются кварцевые маложелезистые пески, кальцинированная сода или сульфат натрия, известняк, доломит и др. Варят стекло в ванных печах непрерывного действия. В процессе варки при 800…900°С происходят твердофазовые реакции с образованием силикатов, которые спекаются с кремнеземом. При температуре около 1 200 °С спекшаяся масса расплавляется и происходит взаимное растворение силикатов и кремнезема. При дальнейшем нагревании до 1 400… 1 500°С из жидкой стекломассы выделяются газовые пузырьки, она осветляется и становится однородной.

Листовое стекло формуют машинным вытягиванием, горизонтальным прокатом и флоат-процессом.

Способ машинной вытяжки стекла, разработанный Эмилем Фурко в 1902 г., используют при производстве плоского неполированного стекла. Существует несколько разновидностей этого способа.

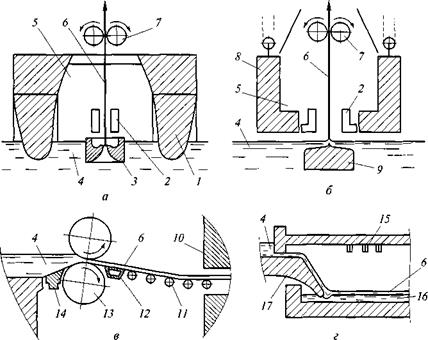

При лодочном способе вертикального вытягивания (рис.

7.2, а) ленту стекла 6 вытягивают из стекломассы 4 через сквозную щель шамотной лодочки 3 с помощью асбестовых вытягивающих валков 7 машины. За время движения от лодочки до валков лента охлаждается водяными холодильниками 2 до состояния, исключающего ее деформацию. Камера формования 5 отделена от остального пространства глухим ограждающим мостом 7, погруженным в стекломассу на 50… 150 мм.

Безлодочный способ вертикального вытягивания стекла со свободной поверхности стекломассы обеспечивает более высокое качество стекла и более высокую производительность. Необходимый для формования вязкостный контур стекла создается с помощью подвесных шамотных экранов 8 и холодильников 2 (рис. 7.2, б). Для выравнивания потока стекломассы, а также ее температуры и вязкости применяются шамотные тела 9, погружаемые под уровень ванны.

Горизонтальный прокат заключается в пропускании вязкой стекломассы между двумя металлическими валками, охлаждаемыми

|

Рис. 7.2. Формование листового стекла: а, б — соответственно лодочный и безлодочный способы вертикального вытягивания; в — горизонтальный прокат; г — флоат-процесс; 1 — ограждающий мост; 2 — холодильник; 3 — шамотная лодочка; 4 — стекломасса; 5 — камера формования; б — лента стекла; 7 — вытягивающие валки; 8 — шамотные экраны; 9 — шамотное погружаемое тело; 10 — печь для отжига; 11 — валки роликового конвейера; 12 — охлаждаемая плита; 13 — охлаждаемые прокатывающие валки; 14 — приемный лоток; 15 — нагреватели; 16 — расплав олова; 17 — приемный лоток |

водой (рис. 7.2, в). При этом поверхность получается шероховатой (кованой), а стекло — непрозрачным. Поэтому после отжига стекло подвергают двухстороннему механическому шлифованию и полированию. При изготовлении узорчатого стекла верхний прокатывающий валок имеет рельефный рисунок. Прокатным способом получают также армированное стекло. При этом в формуемую ленту закатывают металлическую сетку.

Флоат-процесс, разработанный в 1959 г. фирмой Pilkington, позволяет получать стекло наиболее высокого качества. Формование листа этим способом происходит на поверхности расплавленного металла (рис. 7.2, г). Для предупреждения окисления металла во флоат-ванне предусмотрена азотно-водородная газовая среда.

После формования (при всех способах) лента стекла сразу же подвергается отжигу с целью снижения полученных при формовании температурных напряжений. Отожженное стекло поступает затем на участки резки, сортировки и упаковки листов.

Состав и структура стекла

В зависимости от вида стеклообразующих кислотных оксидов стекла подразделяются на силикатные (Si02), алюмосиликатные (А1203 и Si02), боросиликатные (В203 и Si02), бороалюмосиликатные и др. Помимо стеклообразующих компонентов (А1203, Si02 и В203) стекла содержат также различные основные оксиды: Li20, К20, Na20, BeO, CaO, MgO, SrO, BaO, ZnO, CdO, PbO и др. В состав строительного (оконного) стекла кроме кремнезема (Si02) входят Na20, СаО и небольшие количества MgO и А1203.

При высокой температуре (выше 1 000 °С) минеральные стекла образуют расплав, представляющий собой истинный раствор химических соединений. При быстром охлаждении стекольного расплава атомы не успевают выстроиться в строгом порядке, как

|

Рис. 7.1. График зависимости вязкости стекла от температуры: /, — температура стеклования; t2…t3 — интервал температур формования; ?4 — температура разжижения |

это происходит в кристаллах. Стеклообразная структура вещества по степени упорядочения частиц является промежуточной между беспорядком в расплаве и идеальным порядком в кристаллическом состоянии.

Стекла не имеют точки плавления; они характеризуются температурным интервалом размягчения. Вязкость расплавленного стекла в среднем при 1 480… 1 500 °С составляет 9… 11 Па ■ с, а при затвердевании возрастает до 1012… 1013 Па-с (рис. 7.1). Стекло формуют, когда вязкость колеблется в диапазоне 102… 108 Па-с, что имеет место в сравнительно узком температурном интервале t2…t3 (800… 1 100°С). Ниже температуры стеклования (для силикатных стекол 400… 600 °С) стекло становится хрупким. Эта температура неодинакова для различных стекол; ей соответствует одинаковая для всех стекол вязкость, равная 1012 Па • с.

Выше температуры t2 (приблизительно в диапазоне 700…850 °С) в стекле начинают проявляться свойства, характерные для жидкости. При этой температуре из стекла можно вытягивать тонкие нити.

Стекла имеют склонность к кристаллизации. Образующиеся кристаллы нарушают прозрачность и понижают прочность стекла. Для подавления кристаллизации в состав стекол вводят специальные добавки.