Архивы за 18.09.2015

Полимеры, получаемые ступенчатой полимеризацией

Полиуретаны — это гетероценные полимеры, содержащие в основной цепи повторяющиеся уретановые группы — NH — СО — — О—. Обычно их получают ступенчатой полимеризацией ди — или полиизоцианатов с простыми или сложными полиэфирами.

Для получения лакокрасочных материалов (ЛКМ), клеев и мастик используют смесь исходных компонентов. Образование собственно полиуретана происходит лишь в процессе отверждения. Структуру и свойства полиуретанов можно менять в широких пределах путем применения исходных веществ различного химического строения. Они могут быть термопластичными и термореактивными, пластичными и хрупкими, мягкими каучукоподобными и твердыми. Каучукоподобные полиуретаны применяются в мастиках и герметиках. Такие материалы сочетают в себе высокую эластичность (5 = 500… 1000 %) с высокой прочностью (Rp = 20… 50 МПа). Для мастик используются чаще всего компоненты, отверждаемые влагой воздуха.

Линейные полиуретаны хорошо растворяются в органических растворителях. Они малогигроскопичны, стойки к действию агрессивных сред, обладают хорошими адгезионными свойствами и высокой износостойкостью. Линейные полиуретаны способны к волокнообразованию и упрочнению волокон при вытяжке за счет ориентации макромолекул и увеличения степени кристалличности полимера. Полиуретановые клеи отличаются высокой прочностью склейки. Ими можно соединять металлы, пластмассы и керамику. В строительстве полиуретановые клеи применяются ограничено из-за высокой токсичности полиизоционатов. Основное применение полиуретаны находят в производстве пенопластов.

Эпоксидные смолы содержат в молекуле не менее двух концевых

I I

эпоксидных групп —С—С— , благодаря наличию которых эпоксидные смолы способны отверждаться под действием различных аминов, ангидридов двухосновных кислот и др. Этот процесс, заключающийся в образовании сшитой структуры полимера, не сопровождается выделением каких-либо побочных продуктов и может происходить без повышения давления при комнатной температуре.

Эпоксидные смолы обладают высокой адгезией к металлам, стеклу, пластмассам и другим материалам. Благодаря этому, а также высокой прочности они широко применяются в качестве клеев, защитных покрытий и связующего для стеклопластиков.

Отвердители эпоксидной смолы, а часто и сама смола — токсичны. Отвержденная смола токсичностью не обладает.

Поликонденсационные полимеры

Фенолоформальдегидная смола. Фенолоформальдегидная смола (ФФС) является важнейшим представителем из группы фенолоальдегидных полимеров, получаемых при поликонденсации фенола или его гомологов (крезола, ксиленола) с формальдегидом или другими альдегидами, например уксусным или масляным. Аналогичные смолы получают также путем поликонденсации фенола с фурфуролом.

Формальдегид (НСОН) — газ, образующийся в результате переработки метилового спирта или метана. Раствор формальдегида в воде известен под названием «формалин». Фенол (С6Н5ОН) — белое кристаллическое вещество с характерным запахом. Фенол выделяют из каменноугольной или сланцевой смолы, а также синтезируют из пропилена и бензола.

При поликонденсации фенола с альдегидами могут быть получены смолы двух типов: термопластичные, называемые новолач — ными, и термореактивные, называемые резольными[9].

Резольные (бакелитовые) смолы образуются в щелочной среде при избытке формальдегида и только в случае трифункциональ — ных фенолов. Новолачные смолы образуются на основе как три- функциональных, так и бифункциональных фенолов. Смола получается поликонденсацией при избытке фенола и в кислой среде. Макромолекулы новолачной смолы имеют линейную структуру. Новолачная смола, плавкая и растворимая, может быть переведена в нерастворимую и неплавкую форму путем добавления гексаметилентетрамина (CH2)6N4 (уротропина) и последующего нагревания. При повышенной температуре в присутствии воды уротропин разлагается на аммиак и формальдегид. Последний реагирует с новолачным олигомером с образованием трехмерной структуры.

Этим свойством пользуются на практике для отверждения новолачной смолы при получении пластмасс.

На основе фенолоформальдегидных синтетических смол с наполнителями, красителями, отвердителями получают конструкционные материалы — фенопласты (см. подразд. 14.10). Изготавливают также литые изделия без наполнителей (неолейкорит, литой карболит, литой резит и др.), применяемые главным образом в галантерее. Спиртовые растворы резольной смолы, называемые бакелитовым лаком, применяют в качестве клея и для антикоррозионной защиты металлов.

Карбамидная смола. Мочевиноформальдегидная смола (МФС) входит в группу аминоальдегидных полимеров, другим распространенным представителем которой является меламиноформаль — дегидный полимер — продукт поликонденсации формальдегида с меламином.

Карбамидная смола получается поликонденсацией мочевины и формальдегида в водном растворе. По физико-химическим свойствам она имеет много общего с ФФС, однако отличается от последней отсутствием цвета и запаха, светостойкостью и нетоксич — ностью.

Карбамидная смола применяется так же, как и ФФС, для изготовления прессовочных масс с различными наполнителями. Композиции на ее основе можно окрашивать в любые цвета. Отвержденная карбамидная смола безвредна для человека, поэтому аминопласты часто используют для изготовления пищевой тары.

Полиэфирные смолы. Это название объединяет четыре различные группы сложных[10] полиэфиров: 1) алкидные смолы; 2) волокнообразующие полиэфирные смолы; 3) ненасыщенные полиэфирные смолы; 4) поликарбонаты. В основной цепи всех перечисленных полимеров регулярно повторяются сложноэфирные группы —СО —О — .

Алкидные смолы являются наиболее распространенной группой пленкообразующих веществ, составляющей до 70 % объема всей синтетической лакокрасочной продукции. Они применяются также в качестве клеев, заливочных масс, пластификаторов поливинилхлорида, а также для изготовления композиций с каучуком. Из алкидных полиэфиров наиболее известны глифталевые и пен — тафталевые смолы. Они относятся к сложным полиэфирам, модифицированным растительными маслами (тунговым, льняным, подсолнечным, хлопковым и др.) или жирными кислотами. Отверждение алкидов в покрытиях может происходить как за счет дальнейшей поликонденсации разветвленных полиэфиров (при температуре выше 150 °С), так и вследствие окислительной полимеризации радикалов ненасыщенных жирных кислот-модификаторов (при комнатной температуре).

К волокнообразующим полиэфирным смолам относится полиэти — лентерефталат (лавсан, терилен, дакрон), представляющий собой полиэфир этиленгликоля и терефталовой кислоты. Это — линейный кристаллический полимер с температурой плавления около 265 °С. Кроме волокон и тканых материалов из него изготавливают пленки и некоторые изделия (трубки, прокладки, ремни, транспортерные ленты И Т. Д.).

Ненасыщенные[11] полиэфирные смолы получают поликонденсацией ненасыщенных дикарбоновых кислот, чаще всего малеиновой или фумаровой с многоатомными спиртами. Благодаря наличию в таких полиэфирах двойных связей между атомами углерода они способны к дальнейшей полимеризации и сополимеризации с различными мономерами. Молекулярная масса их не превышает 1 500… 2 500.

Ненасыщенная полиэфирная смола часто представляет собой 60 —75%-й раствор непредельного полиэфира в стироле, играющем двоякую роль: растворителя и сшивающего агента. Переход вязкожидкого раствора в твердое неплавкое и нерастворимое состояние происходит вследствие сополимеризации полиэфира и стирола. Процесс отверждения не сопровождается выделением каких-либо летучих побочных продуктов и может происходить в обычных условиях.

Присущее армированным ненасыщенным полиэфирам (стеклопластикам) сочетание высокой механической прочности, химической стойкости и малой плотности поставило их в один ряд с конструкционными материалами, такими как сталь, древесина, бетон (см. подразд. 14.10).

Поликарбонаты — это сложные полиэфиры угольной кислоты с общей формулой [—О — R—О — СО — Наибольшее практическое значение получил поликарбонат на основе дифенилпропана, выпускаемый под названиями: «Дифлон» (Россия), «Лексан» и «Мер — лон» (США), «Макролон» и «Макрофол» (ФРГ). Свойства поликарбонатов зависят от строения и соотношения исходных компонентов. Молекулярная масса полимеров составляет 25000…70000, но может доходить до 200 000. Температура плавления дифенилолпропана составляет 220…230°С. Поликарбонаты хорошо растворимы в хлорированных углеводородах, фенолах и др. Их отличает высокая атмосферо — и водостойкость, а также устойчивость к воздействию кислот и щелочей. Важными свойствами дифлона являются высокая ударная прочность и высокая прозрачность.

Изделия из поликарбонатов получают литьем под давлением, экструзией, вакуумным прессованием. Соединение частей можно осуществлять сваркой, склеиванием, горячей штамповкой.

В строительстве цельные и сотовые листы поликарбоната используются для остекления зданий, выполнения прозрачных кровель и декоративных перегородок, используются в создании малых архитектурных форм различных павильонов и укрытий. Цельный листовой поликарбонат легко может быть изогнут без нагрева, что используется при создании выпуклых форм световых фонарей, кровель, навесов. Сотовый (пустотный) поликарбонат в отличие от цельного обладает хорошими тепло — и звукоизоляционными свойствами.

Полисульфидные (тиоколовые) каучуки. Полисульфидные каучуки являются продуктом поликонденсации алифатических дига- логенпроизводных с ди — или полисульфидом натрия:

/i(Cl-R-Cl) + (я + l)Na2S4 — э

-»Na S4—[R—S —S-S —S —]„-Na + 2«NaCl

Получаются линейные насыщенные полимеры. Поликонденсация осуществляется при температуре 80… 100 °С в водной дисперсии.

Различают тетра — и дисульфидные полимеры. Все тетрасуль — фидные полимеры каучукоподобны независимо от R. Дисульфидные полимеры обладают свойствами эластомеров, если углеводородный радикал содержит более четырех атомов углерода.

Тиоколы вулканизуются оксидами или перекисями металлов. При вулканизации происходит увеличение молекулярной массы, так как сшиваются концы линейных цепей, а поперечные связи отсутствуют.

Тиоколы выпускаются в виде твердых эластичных или жидких продуктов. Это зависит от молекулярной массы. Жидкие тиоколы используются для получения мастик и герметиков.

Полимеризационные полимеры

Формулы полимеризационных полимеров приведены на рис.

14.6.

Полиэтилен. Полиэтилен [ — СН2—СН2—]„ получают полимеризацией газа этилена (продукта пиролиза нефтяных фракций) тремя способами: при высоком (ВД), низком (НД) и среднем (СД) давлении. Свойства полиэтилена зависят от метода получения (табл. 14.2).

Полиэтилены НД и СД близки по своим свойствам. Их более высокая кристалличность, а также плотность, прочность и температура размягчения по сравнению с полиэтиленом ВД обусловлены меньшей разветвленностью полимерной цепи. Однако полиэтилены НД и СД более склонны к старению, в то время как полиэтилен ВД устойчив к растворам кислот, щелочей, солей, органическим растворителям и разрушается только под действием концентрированной азотной кислоты.

В строительстве применяются полиэтиленовые трубы различного назначения, гидро — и пароизоляционные пленки, листы толщиной до 5 мм и теплоизоляционный материал — пенополиэтилен.

Полипропилен. Полипропилен [ —СН2—СН(СН3) —]„ представляет собой продукт полимеризации газа пропилена при температуре 65… 70 °С и давлении 1,0… 1,2 МПа в растворителе (уайт-спирите, бензине) в присутствии катализатора. Поскольку звенья макромолекулы полипропилена асимметричны, он может быть изо — тактйческим и атактическим.

Полипропилен отличается значительной прочностью при растяжении, твердостью и ударной вязкостью. Он является более жестким и более теплостойким материалом, чем полиэтилен, но плотность его ниже (900 кг/м3).

|

||

|

|

|

нсЧ^сн сн

![]()

![]()

|

Полистирол

Рис. 14.6. Полимеризационные полимеры:

а — пластомеры; б — эластомеры

|

Вид поли этиле на |

Молекулярная масса М |

Степень кристалличности, % |

Плотность То. г/см3 |

Температура размягчения гр, °С |

Предел прочности при растяжении Др, МПа |

Относительное удлинение при разрыве 5, % |

||||

|

вд |

(1,9. ..5,0)- 104 |

Менее 65 |

0,91. |

.0,93 |

108. |

..120 |

12. |

.16 |

150. |

.600 |

|

нд |

{1… 300)- 104 |

75…85 |

0,95. |

.0,96 |

125 |

.. 134 |

22. |

.45 |

250. |

.900 |

|

сд |

(7. ..40)- 104 |

До 93 |

0,96. |

.0,97 |

127. |

..130 |

27. |

.33 |

200. |

.800 |

Полипропилен, подобно полиэтилену, быстро стареет под действием солнечного света. Старение замедляют дифениламином или сажей.

Применяют полипропилен для изготовления водопроводных труб, прозрачной паронепроницаемой пленки, чрезвычайно прочного синтетического волокна, которое используют при производстве технических тканей и геосинтетических материалов. Используют его и как модифицирующую добавку к битуму.

Полиизобутилен. Он представляет собой высокоэластичный каучук, получаемый полимеризацией газа изобутилена. Высокомолекулярный полиизобутилен водостоек и устойчив к действию кислот и щелочей, однако под воздействием солнечных лучей и кислорода воздуха быстро стареет. Введение сажи или графита значительно замедляет старение полиизобутилена.

Полиизобутилен применяется как связующее вещество в клеях, мастиках и герметиках.

Полистирол. Полистирол получают полимеризацией стирола — бесцветной жидкости с характерным запахом.

Полимер, получаемый полимеризацией по свободнорадикальному механизму, имеет атактическое строение и является аморфным; полимер, получаемый ионной полимеризацией, в зависимости от типа катализатора может быть аморфным или кристаллическим.

Полимеризацию проводят в блоке, эмульсии или суспензии.

Блочный полистирол имеет высокую степень чистоты, так как полимеризацию осуществляют без инициатора, что возможно благодаря способности стирола полимеризоваться при нагревании.

Эмульсионный полистирол получают в виде порошка. Исходные компоненты, воду и стирол, перемешивают в присутствии эмульгатора, предотвращающего слияние капелек стирола. Затем в реактор загружают инициатор (перекись водорода, персульфат аммония или калия) и повышают температуру до 96…98°С. В результате полимеризации микрокапли стирола превращаются в твердые частицы полимера, которые осаждают с помощью коагуляторов (сернокислого алюминия и др.), промывают и отделяют от воды центрифугированием. Полученный порошок сушат в вакуумных сушилках или в «кипящем слое».

Суспензионный полистирол получают полимеризацией стирола в суспензии, которая отличается от эмульсиии более крупными каплями стирола (0,5… 5,0 мм). Благодаря значительным размерам частицы полимера отделяются от воды без применения осадите — лей, что обусловливает более высокую чистоту продукта по сравнению с эмульсионным.

Полистирол имеет плотность около 1 070 кг/м3. Блочный полистирол прозрачен и бесцветен, пропускает до 90 % видимого света. Полистирол нерастворим в спиртах и бензине, стоек к воздействию кислот и щелочей, водостоек. В ароматических и хлорированных углеводородах он растворяется, образуя вязкую массу, которую используют для склеивания полистирола. Полистирол хрупок. В результате старения его хрупкость возрастает. Получение ударопрочного полистирола достигается сополимеризацией его с другими мономерами, сплавлением с синтетическими каучуками и другими способами.

Полистирол применяют для изготовления декоративных стекол, цветных облицовочных плиток. Вспененный полистирол является звуко — и теплоизоляционным материалом. Из ударопрочного полистирола изготавливают сантехническое оборудование, трубы, арматуру, мебельную и оконную фурнитуру, гидроизоляционные пленки. Полистирол применяется в лакокрасочной промышленности, а также при изготовлении изделий широкого потребления (посуды, авторучек, футляров, коробок и т. д.).

Поливинилхлорид. Поливинилхлорид (ПВХ) [ — СН2^*СНС1 — ]„ получают радикальной полимеризацией газа хлористого винила. Полимеризацию проводят главным образом в суспензии или эмульсии с перекисными инициаторами или азосоединениями. Степень кристалличности ПВХ может достигать 10 %. Благодаря высокому содержанию хлора ПВХ не горит. При 130… 150 °С начинается его разложение с выделением хлористого водорода. ПВХ нерастворим во многих растворителях, но при нагревании растворяется в хлорированных углеводородах, ацетоне, циклогексаноне и др. ПВХ устойчив к воздействию смазочных масел, кислот и щелочей. Под воздействием механических напряжений, света и теплоты протекает процесс разложения полимера, сопровождающийся отщеплением НС1, образованием двойных связей и присоединением кислорода по месту их разрыва. Для предотвращения разложения к ПВХ добавляют стабилизаторы (фосфид свинца, карбонаты свинца, свинцовый глет и др.). Винилхлорид легко сополимеризуется со многими непредельными соединениями. Это позволяет модифицировать свойства поливинилхлорида.

ПВХ легко пластифицируется дибутилфталатом и диоктилфта — латом, что позволяет наряду с жесткими материалами (винипластом) получать мягкие пластмассы (пластикат и пластизоль).

На основе ПВХ получают линолеумы (от лат. linium — полотно и oleum — масло), гидро — и газоизоляционные пленки, листовой винипласт, водопроводные и канализационные трубы, водосточные желоба, пенопласты. Методом экструзии получают погонажные изделия: плинтуса, карнизы, раскладки, поручни, прутки для сварки винипласта и т. д. На бумажной основе выпускаются обои, пеноплен, линкруст.

Перхлорвинил (хлорированный поливинилхлорид). Хлорирование осуществляется путем пропускания газообразного хлора через раствор поливинилхлорида, чаще всего в хлорбензоле и тетрахлор — этане. При этом в среднем каждая третья группа СН2 в цепи полимера превращается в СНС1. Хлорированный поливинилхлорид (Х-ПВХ) выпускается в виде порошка или гранул от белого до кремового цвета плотностью 1 470… 1 500 кг/м3. Х-ПВХ растворим во многих органических растворителях. Он обладает высокими механической прочностью, влагостойкостью, стойкостью по отношению к кислотам, щелочам, маслам, высокими адгезионными свойствами. Его температура размягчения составляет 85… 100°С. Перхлорвинил широко применяется для производства лаков, эмалей и клеев. Из Х-ПВХ выпускаются водопроводные трубы, соединяемые с помощью клея. Трубы из Х-ПВХ допускается применять при температуре воды до 80 °С, а трубы из ПВХ — только до 60 °С.

Фторопласты. Фторсодержащие полимеры по химической стойкости превосходят все природные и синтетические полимеры. Изделия из них можно эксплуатировать при температуре до 260 °С. Эти полимеры обладают антифрикционными и гидрофобными свойствами.

Политетрафторэтилен (фторопласт-4) [ —CF2—CF2—]„ получают полимеризацией газа тетрафторэтилена в присутствии пе — рекисных катализаторов. Политетрафторэтилен совершенно нерастворим. Он имеет белый цвет. Его плотность составляет 2 250… 2 270 кг/м3, кристалличность — 80… 85 %, температура плавления — 327 °С.

Политетрафторэтилен применяют для изготовления пленок, труб, профильных изделий, подшипников скольжения, оболочек кабелей, синтетического волокна, деталей машин и приборов. Суспензии политетрафторэтилена применяют для гидрофобных антикоррозионных покрытий и пропитки материалов.

Политрифторхлорэтилен (фторопласт-3) [ —CF2—CFC1—]„ получают радикальной полимеризацией газа трифторхлорэтилена, чаще всего эмульсионным и суспензионным способами в водной среде. Политрифторхлорэтилен представляет собой кристаллический полимер белого цвета плотностью 2 090… 2 160 кг/м3. По сравнению с фторопластом-4 он более пластичен, но термическая стойкость его на 80… 100 °С ниже. По химической стойкости он также уступает политетрафторэтилену, однако превосходит многие другие полимеры.

Политрифторхлорэтилен применяют в машино — и приборостроении, электро — и радиоэлектронике в виде различных изделий, листовых материалов, пленки, защитных покрытий и смазки.

Полиметилметакрилат. Полиметилметакрилат (оргстекло, или плексиглас) получают радикальной полимеризацией метилового эфира метакриловой кислоты в присутствии инициаторов. Полимеризация проводится в блоке, в водной суспензии или эмульсии и органических растворителях. Полимер совершенно не кристаллизуется, поскольку является атактическим.

Органическое стекло получают в формах из листового силикатного стекла. В формы заливают 10 —30%-й раствор полиметилметакрилата в мономере или жидкий мономер, смешанный с инициатором. Заполненные формы нагревают, повышая температуру постепенно по определенному режиму от 45 до 120 °С в течение 24…48 ч. По окончании полимеризации формы охлаждают, разнимают и извлекают полученные листы. При непрерывном способе производства олигомер подается в пространство между двумя параллельно натянутыми транспортерными лентами из нержавеющей стали. Боковые зазоры между лентами закрыты специальными прокладками. В зоне полимеризации производится тепловая обработка изделия.

Оргстекло — материал, бесцветный и прозрачный. Он легко окрашивается в массе, сохраняя прозрачность. Оргстекло пропускает до 91 …92 % лучей видимой области спектра, 75 % ультрафиолетовых лучей и значительную часть инфракрасных лучей; обладает достаточной стойкостью к старению в естественных условиях; легко сваривается и склеивается, поддается механической обработке и полировке.

Оргстекло применяется для светопрозрачных конструкций, светотехнических устройств, остекления самолетов, теплиц, оранжерей, зимних садов, павильонов, изготовления оптических стекол и других целей. Окрашенное и матовое стекло применяется для декоративных целей.

Общие свойства полимеров

Полимеры обладают рядом положительных свойств: малой плотностью, высокой прочностью и эластичностью, газо — и водонепроницаемостью, низкой теплопроводностью, высокой химической стойкостью, легкостью механической обработки, способностью склеиваться и свариваться. Вместе с тем им присущи и недостатки: низкая теплостойкость, низкая твердость, высокое тепловое расширение, повышенная ползучесть, относительно быстрое старение, горючесть.

Старение полимеров. В процессе эксплуатации изделий из полимерных материалов происходит их постепенное старение под действием теплоты, света, ионизирующего излучения, механических напряжений, воды, кислорода и других химических веществ. Старение заключается в разрыве связей основной цепи макромолекулы и понижении молекулярной массы, что может сопровождаться изменением химического состава. Разрыв макромолекул в присутствии кислорода воздуха способствует возникновению свободных радикалов, которые инициируют цепной процесс окислительной деструкции. Полимеры, содержащие в цепи двойные связи, быстрее подвергаются деструкции, чем предельные.

Стабилизация полимеров. С целью замедления старения полимеров к ним добавляют стабилизаторы: антиоксиданты (ингибиторы термоокислительной деструкции), фотостабилизаторы (повышают устойчивость полимеров к фотохимической деструкции), антирады (тормозят старение полимеров под влиянием радиоактивных излучений), пассиваторы (снижают химическую активность полимеров) и др.

С помощью антипиренов (см. подразд. 3.8) пластмассы делают трудногорючими. При удалении источника пламени их горение прекращается. Такие материалы называются самозатухающими.

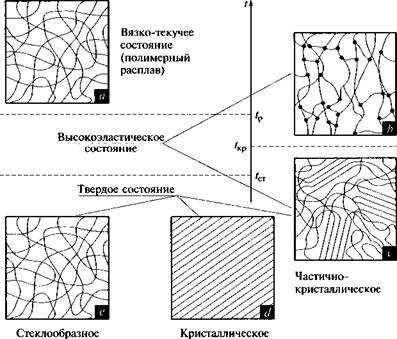

Высокоэластичность. Жидкое состояние полимеров называется вязкотекучим, так как вязкость полимерных расплавов велика из — за взаимного зацепления молекул. Вязкотекучее состояние возникает при нагревании линейных полимеров выше их температуры размягчения /р. В этом состоянии полимеры имеют аморфное строение (рис. 14.3, структура а), деформации их необратимы. При приложении постоянной силы они текут, но довольно медленно.

|

Рис. 14.3. Физические состояния полимеров в зависимости от температуры |

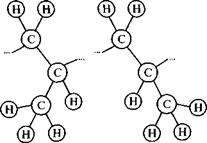

Рис. 14.4. Две возможные

конфигурации мономерного

звена полипропилена

Если соединить цепи полимерного расплава сшивками (рис. 14.3, структура Ь), то они не смогут перемещаться относительно друг друга и течение станет невозможным. С другой стороны, подвижность цепей между сшивками не ограничена и свернутые участки цепи могут распрямляться при растяжении, обеспечивая исключительно большие обратимые деформации, называемые высокоэластическими. Сцепление полимерных цепей в высокоэластическом состоянии вещества, исключающее его течение, не обязательно должно быть связано с химическими связями между макромолекулами. Роль сшивок могут играть зародыши кристаллической фазы (рис. 14.3, структура с), механические зацепления молекул или небольшие застеклованные области.

Если соединить цепи полимерного расплава сшивками (рис. 14.3, структура Ь), то они не смогут перемещаться относительно друг друга и течение станет невозможным. С другой стороны, подвижность цепей между сшивками не ограничена и свернутые участки цепи могут распрямляться при растяжении, обеспечивая исключительно большие обратимые деформации, называемые высокоэластическими. Сцепление полимерных цепей в высокоэластическом состоянии вещества, исключающее его течение, не обязательно должно быть связано с химическими связями между макромолекулами. Роль сшивок могут играть зародыши кристаллической фазы (рис. 14.3, структура с), механические зацепления молекул или небольшие застеклованные области.

При понижении температуры ниже температуры стеклования t„ или температуры кристаллизации tKp полимеры переходят из высокоэластического в твердое состояние, в котором они могут иметь стеклообразную (рис. 14.3, структура е) или частично-кристаллическую (рис. 14.3, структура с) структуру. В стеклообразной структуре с кристаллические области (кристаллиты) разделены аморфными прослойками. Чисто кристаллическое состояние (рис.

14.3, структура d) для полимеров не характерно.

Не кристаллизуются (даже частично) статистические сополимеры, а также атактические полимеры, у которых в цепи случайным образом чередуются звенья разных пространственных конфигураций (рис. 14.4). Изотактические гомополимеры, содержащие звенья только одной конфигурации, легко кристаллизуются.

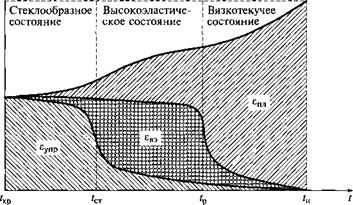

Таким образом, деформация полимеров состоит из трех частей:

где £упр — упругая (обратимая) деформация, заключающаяся в изменении валентных углов и межатомных расстояний; евэ — высокоэластическая деформация (тоже обратимая), связанная с изменением конформации (формы) макромолекул, обладающих памятью формы; епл — пластическая (необратимая) деформация,

|

Рис. 14.5. Упругая, высокоэластическая и пластическая деформации полимеров в зависимости от температуры |

обусловленная беспрепятственным скольжением молекул относительно друг друга.

Соотношение между этими видами деформаций зависит от температуры (рис. 14.5). Температурный интервал по оси абсцисс ограничен температурой хрупкости txp, ниже которой гибкость макромолекул не проявляется, и температурой перехода в состояние ньютоновской жидкости tH. Высокоэластическая деформация имеет место в интервале температур стеклования /ст и размягчения /р. В этом интервале полимеры характеризуются очень высокими обратимыми деформациями. Их относительное удлинение достигает

|

Таблица 14.1

|

1 000 %, а модуль упругости низкий — 0,1 …0,3 МПа. Для низкомолекулярных веществ евэ = 0 и tCT = гр. Для сравнения: модуль упругости стали составляет 105…106 МПа; оконного стекла —

104.. . 105 МПа; полимерных стекол — 103… Ю4 МПа; частично-кристаллических полимеров — 102… 103 МПа.

Различие между эластомерами (искусственными каучуками) и пластомерами (полимерами, не проявляющими высокоэластич — ности) заключается в уровне их температуры стеклования (табл. 14.1).

Из табл. 14.1 видно, что температурный интервал высокоэластического состояния искусственных каучуков приходится на обычные температурные условия, а у пластомеров он находится выше

80.. . 140 °С.

Строение полимеров

Полимеры, макромолекулы которых построены из разных элементарных звеньев, называются сополимерами (в отличие от гамо — полимеров, содержащих в цепи одинаковые элементарные звенья). Сополимеры бывают статистическими: —А — В— В—А— С— В— —А—А—В—А— С— В—; регулярными: —А— Б— С—А — В— С— —А—В— С—; блочными: —А—А—А—А — В— В— В— С— С— С— — С-.

Макромолекулы по форме бывают линейными, разветвленными и сшитыми (сетчатыми). В последнем случае линейные цепи соединены поперечными связями, через атомные группы (см. рис. 14.2). В каучуках сшивание линейных молекул называется вулканизацией.

Линейное строение (см. рис. 14.1) имеют все полимеризацион — ные полимеры. Поликонденсационные полимеры могут быть как линейными, так и сетчатыми. При поликонденсации бифункциональных соединений (дающих радикалы с двумя свободными связями) образуются линейные полимеры. Если одно или оба мономера являются трехфункциональными (или более), то образуются сетчатые полимеры.

По отношению к нагреванию полимеры подразделяются на термопластичные и термореактивные.

Термопластичными являются линейные полимеры. При нагревании они размягчаются и плавятся, а при охлаждении восстанавливают свои свойства. Это свойство используется при формовании и сварке изделий.

Термореактивные полимеры, имеющие сшитые макромолекулы, не плавятся без разложения, что обусловлено наличием связей между линейными цепочками.