Архивы за 26.09.2015

Дозаторы непрерывного действия

Дозаторы непрерывного действия обеспечивают непрерывное автоматическое весовое или объемное дозирование материалов с погрешностью не выше предусмотренной для дозаторов цикличного действия.

U

Создано несколько типов дозаторов, предназначенных для автоматизированных бетоносмесительных установок и заводов непрерывного действия, которые рассчитаны на выдачу до 240 м3/ч бетонной смеси.

Автоматические весовые дозаторы. Дозаторы заполнителей. К ним относятся дозаторы СБ-26А, СБ-110, СБ-114.

|

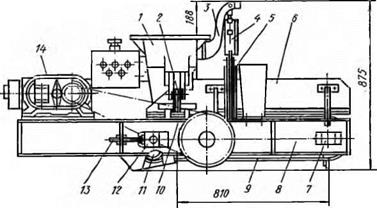

Маятниковый дозатор СБ-26А (рис. 4, а) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щеб-

ня и гравия) на бетоносмесительных установках производительностью до 30 м3/ч. Дозатором СБ-26А можно дозировать материал крупностью до 40 мм. Дозатор включает в себя следующие основные части: воронку-питатель 1, весовой конвейер с приводом и рычажную систему. К воронке крепятся подвески 2 призменных опор 3, на которых подвешен конвейер.

Весовой конвейер состоит из двух щек 13, натяжного 8 и приводного 10 барабанов, промежуточной передачи, ленты 9 шириной 650 мм и связующих деталей, образующих раму. Натяжение ленты осуществляется винтами 7.

Привод конвейера включает в себя вариатор 14 с редукторной

приставкой и электродвигателем и цепную передачу 12. Рычажная система состоит из связи, рычага 15, призменной опоры 3, подвижной заслонки 5 и перемещаемых грузов 6.

Материал из расходного бункера поступает через воронку-питатель на ленту весового конвейера. Высота слоя материала на ленте устанавливается подвижной и неподвижной заслонками.

Конвейер с материалом на ленте уравновешивается противовесами с грузами (рис. 4,6).

Вариатором устанавливается необходимая скорость движения ленты, а следовательно, и производительность дозатора.

|

Рис. 5. Дозатор заполнителей СБ-110: 7 — воронка-питатель, 2, 3. 5 — кронштейны, 4 — преобразователь усилия, 6 — борт, 7, 12— подшипниковые опоры, 8 — щека рамы конвейера, 9 — лента конвейера, 10 — шарнирные опоры, 11 — натяжной барабан, 13 — винт, 74 — привод конвейера |

При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки, изменяя соответственно высоту слоя материала на ленте до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается (рис. 4,в).

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (рис. 5) предназначен для дозирования заполнителей максимальной крупностью до 70 мм на бетоносмесительных установках производительностью до 60 м3/ч. На воронке 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо, и связанный с ним плунжер преобразователя 4 перемещается. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, пропорциональный нагрузке на ленте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы, схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора может изменяться от 5 до 50 т/ч.

Дозаторы СБ-114 и СБ-115 предназначены для дозирования заполнителей с максимальной крупностью до 70 мм в бетоносмесительных установках непрерывного действия производительностью соответственно 120 и 240 м3/ч. Производительность дозатора СБ-114 от 30 до 100 т/ч, дозатора СБ-115 — от 60 до 200 т/ч. По конструктивной схеме и принципу действия они аналогичны дозатору СБ-110, но отличаются большей шириной ленты— 1200 мм.

Дозаторы цемента. К ним относятся дозаторы СБ-39А. СБ-71А и СБ-90.

|

. Рис. 6. Дозатор цемента СБ-39А: 1 — барабанный питатель, 2 — заслонка, 3—рычаг, 4—натяжное устройство, 5—кожух, 6 — лента конвейера, 7 — щека рамы конвейера, 8 — призма, 9 — приводной барабан, 10 — стойка, 11 — привод конвейера, 12 — привод барабанного питателя |

Дозатор СБ-39А (рис. 6) предназначен для непрерывного дозирования цемента на бетоносмесительных установках. Дозатор состоит из барабанного питателя и ленточного конвейера с индивидуальными приводами. Ширина ленты конвейера 650 мм. Барабанный питатель 1 предназначен для равномерной подачи цемента из бункера на конвейер; одновременно он служит шлюзовым затвором.

Подвижная заслонка 2 устанавливает определенную высоту слоя цемента на ленте 6 конвейера. Рычаги 3 с противовесами и контргруз создают уравновешенную систему при определенной массе цемента, находящегося на ленте конвейера.

При изменении заданной массы на ленте конвейера рычаги с установленной на них заслонкой 2 увеличивают или уменьшают размер проходной щели, отчего изменяется высота слоя цемента на ленте 6.

Два микропереключателя, укрепленные на стойке 10, предназначены для ограничения отклонения конвейера от горизонтали на угол более ±4°. При превышении этого угла конвейер останавливается.

Производительность дозатора составляет от 3,5 до 15 т/ч. Производительность конвейера колеблется за счет изменения скорости движения ленты конвейера, а производительность барабанного питателя— за счет изменения частоты вращения барабана.

Дозатор цемента СБ-71А производительностью от 5 до 20 т/ч имеет более совершенную конструкцию, чем дозатор СБ-39А, и иной принцип дозирования материала.

Принципиальная схема дозатора построена таким образом, что обеспечивает автоматическое регулирование производительности, как у дозатора СБ-110. Погрешность при дозировании цемента составляет не более ±2%.

Дозатор СБ-90 производительностью от 25 до 100 т/ч имеет две замкнутые независимые системы регулирования: массы на ленте конвейера и скорости движения ленты. Так как эти системы независимы и масса материала, находящегося на ленте, при любой скорости ее движения поддерживается неизменной, то, изменяя скорость движения ленты, можно установить требуемое значение производительности путем изменения установки задатчика системы регулирования скорости.

Погрешность при дозировании цемента составляет не более

±2%.

Объемные дозаторы. Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала. Погрешность при дозировании заполнителей составляет не более ±2,5%, цемента ±2%.

Чтобы на погрешность дозирования не влияли изменения влажности, плотности, гранулометрического состава материала, объемные дозаторы оснащены специальной системой регулирования.

На бетоносмесительных установках производительностью 5 м3/ч применяют ленточные объемные дозаторы непрерывного действия для заполнителей и винтовые для цемента.

Для дозирования воды на указанных установках применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с тарированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси. Погрешность дозирования воды не более ±2%.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч. Насосы-дозаторы обеспечивают дозирование с погрешностью не более ±2%.

КОНСТРУКЦИИ

При составлении чертежей необходимо соблюдать установленные условные обозначения различных материалов, деталей, видов соединений.

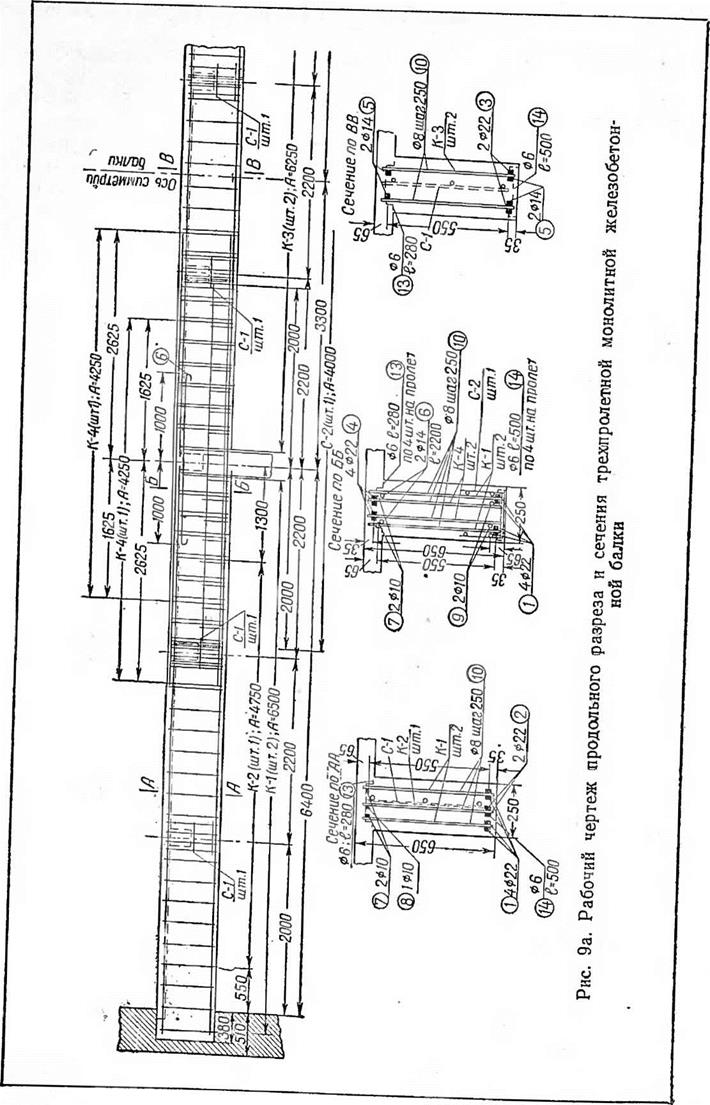

В табл. 3 даются условные изображения прокатных профилей, применяющихся в качестве арматурных стержней, а в табл. 4 и 5 — условные изображения арматуры гладкой и периодического профиля.

Арматуру обычно показывают на рабочих чертежах железобетонных конструкций, руководствуясь которыми производят следующие операции:

а) заготовку (резку, гнутье, сварку) отдельных стержней, сеток и каркасов;

б) установку сеток или каркасов в формы на предприятиях, производящих железобетонные детали;

в) установку отдельных стержней, сеток или каркасов на месте работ в подготовленную опалубку при возведении монолитных железобетонных конструкций на строительной площадке.

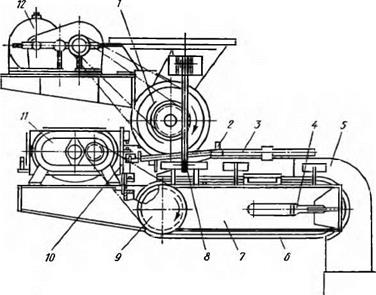

Поэтому на рабочих чертежах железобетонных конструкций показывают планы фундаментов (если они запроектированы из железобетона), планы перекрытий (с показанием на них взаимного расположения балок, колонн и плиты) и, кроме того, отдельные конструктивные элементы из железобетона.

Все одинаковые элементы обозначаются на планах одинаковыми буквами или цифрами. На рабочих чертежах железобетонных конструкций также должны быть показаны детали каждого конструктивного элемента с так называемой выноской арматуры, т. е. с изображением каждого отдельного стержня, входящего в состав арматуры элемента, с указанием его формы, длины, диаметра, номера и количества одинаковых стержней, которые нужно изготовить.

Нд рис. 7 (см. вклейку) показан рабочий чертеж монолитного ребристого перекрытия, состоящий из чертежей армирования плиты, второстепенной балки и колонны, спецификации и выборки

арматуры. Здесь же приведен подсчет расхода материалов на все перекрытие.

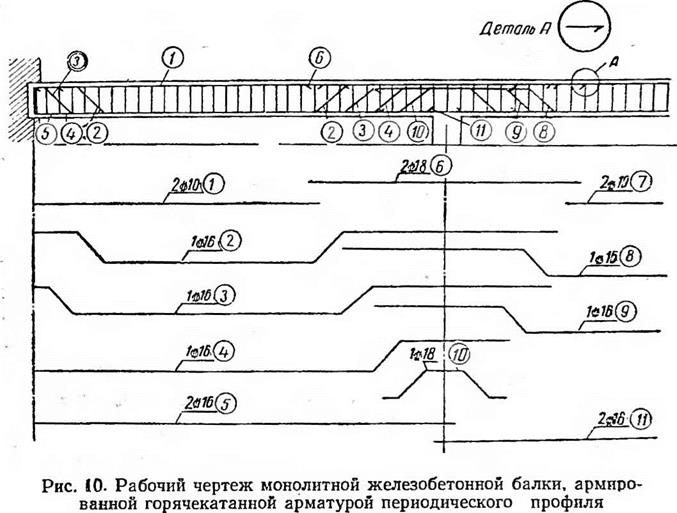

Как видно из рисунков, для получения полного представления об армировании конструкции на чертежах дается ее продольный и поперечный разрез. Поперечных разрезов (сечений) может быть несколько, в зависимости от изменения расположения стержней по длине; каждый из разрезов обозначается цифрой или буквами. Каждый стержень на чертежах обозначается цифрой, стоящей в кружке. Помимо сечений и выноски, номер стержня проставляется также в спецификации, т. е. в таблице, в которой указывается диаметр, полная длина и вес одного стержня и всех стер — ~ жней данного номера, необходимых для армирования какого-либо конструктивного элемента.

На чертеже балки видно, что рабочую и распределительную арматуру вычерчивают в одну линию толщиной в три раза большей, чем контуры балки. Хомуты вычерчивают линиями в два раза меньшей толщины, чем линии обводки арматуры. Порядковые номера стержней обводят кружками. На выносных линиях

|

Л Рис. 8. Чертеж армирования многоэтажной железобетонной монолитной рамы |

кроме номера стержня, проставляют количество и диаметр стержней.

Перед цифровым обозначением величины диаметра стержня обычной круглой арматуры ставят условный знак о ; при применении горячекатанной арматуры периодического профиля

|

|

|

Спецификация стержней арматуры на одну балку

|

№ (марка) элементов |

№ стержней |

Диаметр в мм |

Длина 1 в мм |

Количество стержней в одном элементе п в шт. |

Количество элементов т и шт. |

Ойщее количество стержней N в шт. |

Ойншг длина N1 в мм |

tj Z) —■* ГГ ** с ^ о = |

|

1 |

22 |

6 600 |

2 |

8 |

52,7 |

157,2 |

||

|

К-1 |

7 |

10 |

6 600 |

1 |

4 |

4 |

26.35 |

16.2 |

|

10 |

8 |

610 |

27 |

108 |

65,S |

25,9 |

|

Всего 199,3 |

|

2 |

22 |

4 850 |

2 |

4 |

19,4 |

5S.0 |

|

|

8 |

10 |

4 850 |

1 |

о |

о |

9J |

6,0 |

|

10 |

8 |

610 |

20 |

40 |

24,4 |

9,0 |

|

Всего 73,6 |

|

3 |

22 |

6350 |

1 |

о |

12,7 |

3S.0 |

||

|

К-3 |

5 |

14 |

6 350 |

2 |

8 |

4 |

-5,4 |

30,7 |

|

10 |

8 |

610 |

26 |

52 |

31,7 |

12,5 |

|

Всего Sl,2 |

|

ЦЬ(марка) элементов |

стержней |

Диаметр в мм |

• Длина 1 в мм |

Количество стержней в одном элементе п в шт. |

Количество элементов т в шт. |

О бщее количество стержней N в шт. |

Общая длина N1 в мм |

Общий вес в кг |

|

4 |

22 |

4 350 |

2 |

8 |

34,8 |

104,0 |

||

|

К-4 |

9 |

10 |

4 350 |

1 |

4 |

4 |

17,4 |

10,7 |

|

10 |

8 |

610 |

18 |

72 |

43,9 |

17,3 |

|

Всего 132,0

|

|

Всего 6,7

|

ставят аналогичный условный знак, но пересеченный не одной, а двумя параллельными линиями.

В спецификации указываются форма стержня и длина отдельных его участков. Стержни или хомуты одинакового диаметра и формы обозначаются одним номером.

На рис. 8 показан пример чертежа армирования монолитной железобетонной многоэтажной рамы (без выноски и спецификации арматуры) с указанием количества и диаметра рабочих стержней в каждом элементе.

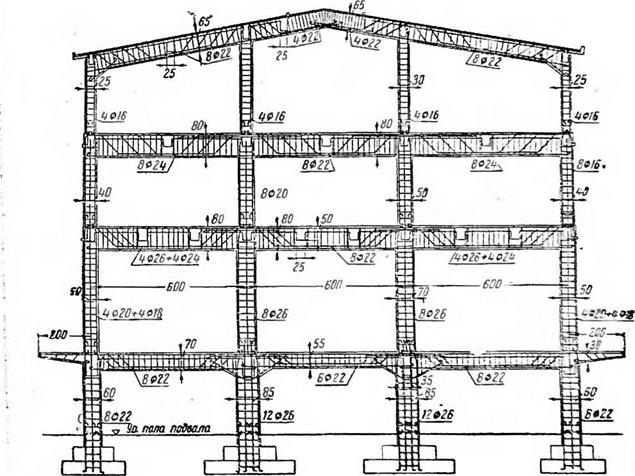

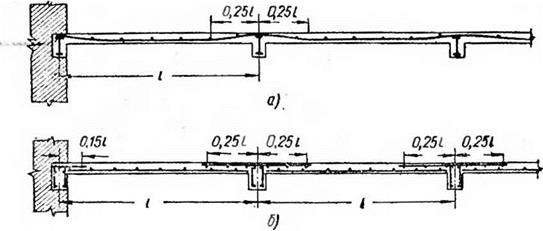

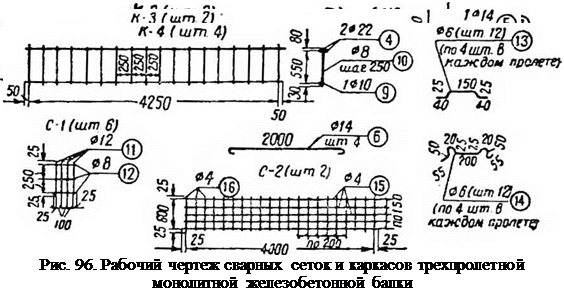

На рис. 9, а и б приведен рабочий чертеж армированной сварными каркасами железобетонной балки, перекрывающей три пролета (грехпролетной). Поскольку балка армирована симметрично и нет надобности в увеличении чертежа, она показана только до оси среднего пролета.

При сравнении с чертежом балки, армированной обычной штучной арматурой (см. рис. 8), следует отметить отсутствие крюков и изменение спецификации, включающей вместо отдельных стержней сварные плоские каркасы. Отсутствие крюков дает экономию — металла до 5% (по весу) и уменьшает трудоемкость работ.

Отдельные стержни (в спецификации №№ 6, 13, 14) иеобхо — мы для взаимного соединения плоских сварных каркасов, как это показано на сечениях балки.

При применении горячекатанной арматуры периодического профиля (без загибания крюков) места расположения концов стержней указываются при помощи специального условного •обозначения, показанного на рис. 10. На этом же рисунке на выноске арматуры показаны условные обозначения горячекатанной арматуры периодического профиля.

|

|

На рис. 11 показаны чертежи железобетонной плиты, опирающейся на железобетонные балки и армированной готовыми сварными сетками.

На рис. 11, а изображена арматура, полученная раскаткой рулона готовой сетки по опалубке в направлении поперек балок. На опорах плиты сетка ложится на верхние полки балок, а в пролетах опускается к опалубке в растянутую зону сечения плиты. Сетка крепится к опалубке загнутыми гвоздями, а защитный слой бетона образуется с помощью специальных подкладок, изготовленных из цементного раствора. Такое армирование применяют для тонких плит при диаметре арматурных стержней до 5 мм включительно.

На рис. 11, б показано так называемое раздельное армирование плиты сетками из стержней диаметром 6 мм и более, укладываемых в разных плоскостях. При таком методе армирования рулоны арматурных сеток раскатываются вдоль балок.

При заготовке арматурного стержня нужно знать его полную длину, включающую, кроме суммы прямых участков, также добавки на крюки, если они имеются.

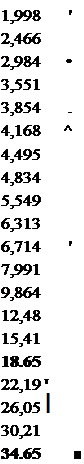

В табл. 6 даны величины отрезков стержней, которые необходимы для загиба двух полукруглых крюков.

|

Рис. 11. Чертежи железобетонной плиты, опирающейсч на балки и армированной сварными арматурными сетками. |

а — армирование рулонной непрерывной сеткой плиты, опирающейся на балки с жесткой арматурой двутаврового сечения; б — армирование сетками в разных плоскостях плиты, опирающейся на балки, армированные сварными арматурными каркасами

Величины отрезков стержней для загиба двух полукруг-

лых крюков

|

Таблица 6

|

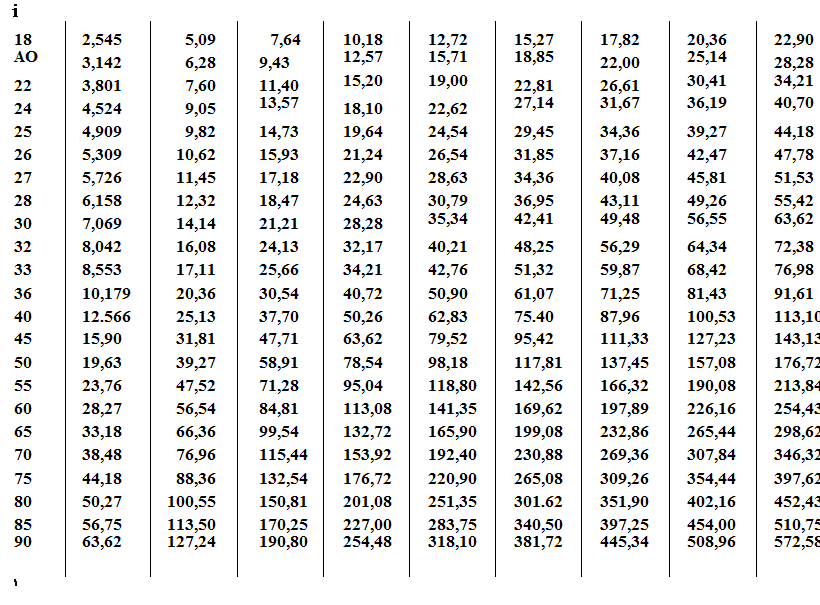

При заготовке арматуры определяют ее вес. Это необходимо как для учета расходования стали, так и для выдачи нарядов рабочим бригадам, так как нормы выработки определяются по весу заготовленной арматуры. При составлении чертежей площадь сечения стержней и их вес берут в зависимости от диаметра и длины по табл. 7.

Пользуясь табл. 7, можно также при отсутствии стержней нужного диаметра произвести замену. Например, в чертеже железобетонной плиты указано армирование одного погонного метра плиты 6 стержнями диаметром 8 мм, а на строительстве имеется сталь диаметром 6 мм. Для того чтобы прочность не уменьшилась, необходимо при замене стержней сохранить общую площадь сечения рабочей арматуры неизменной. Из таблицы видно, что площадь сечения 6 стержней диаметром 8 мм равна 3,02 см2. Принимая 11 стержней (10+1) диаметром 6 мм, получаем площадь сечения 2,83+0,28 = 3,11 см2. Это несколько больше требуемого, но на практике иногда такую замену стержней производят. Разница в площади сечения стержней при замене допускается не более 5%.

Замену арматуры в особо ответственных конструкциях, несущих большие нагрузки или подвергающихся динамическим воздействиям (колебаниям, ударам и т. п.), необходимо согласовать с проектной организацией.

При замене стержней приходится, кроме сечения, подсчитывать также и новый вес арматуры.

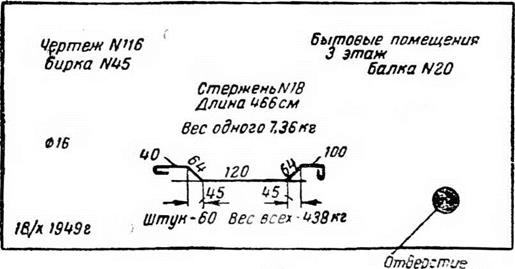

Например, вес 1 пог. м стержня диаметром 16 мм равен 1,58 кг. Весь стержень длиной 4,66 м весит 4,66X1,58 = 7,36 кг.

Количество хомутов в колоннах, балках и распределительных •стержней в плите указывается на 1 м по длине конструкции. Иногда указывают и промежуточные расстояния между ними. Прокладки и проволочные узлы на чертеже не показывают.

|

Рис. 12. Бирка для заготовки арматурных стержней |

Арматуру для одной конструкции заготовляют обычно несколько звеньев арматурщиков; каждое из них в соответствии с нарядом готовит какой-либо один вид стержней — рабочие стержни, хомуты и т. д. Каждое звено перед началом работы получает эскиз, нанесенный простым карандашом на так называемую бирку (рис. 12), т. е. кусок доски, отрезок фанеры или толстого картона. Химическим карандашом писать на бирке не

|

|

Диаметр в мм |

Площадь поперечного сечения в см2 при числе стержней |

Диаметр в мм |

Бес в кг/пог. |

м |

Длина стержней в м |

||||||||

|

1 |

9 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|||||

|

1,8 |

0,0254 |

0,051 |

0,076 |

0,102 |

0,127 |

0,152 |

0,178 |

0,203 |

0,229 |

1,8 |

0,020 |

||

|

2,0 |

0,0314 |

0,063 |

0,094 |

0,126 |

0,157 |

0,188 |

0,220 |

0,251 |

0,283 |

2,0 |

0,025 |

||

|

2,2 |

0,03S0 |

0,076 |

0,114 |

0,152 |

0,190 |

0,228 |

0,266 |

0,304 |

0,342 |

2,2 |

0,030 |

||

|

2,5 |

0,0491 |

0,098 |

0,147 |

0,196 |

0,246 |

0,295 |

0,344 |

0,393 |

0,442 |

2,5 |

0,039 |

||

|

2,8 |

0,0616 |

0,123 |

0,185 |

0,246 |

0,308 |

0,370 |

0,431 |

0,493 |

0,554 |

2,8 |

0,048 |

||

|

3 |

0,0707 |

0,141 |

0,212 |

0,283 |

0,354 |

0,424 |

0,495 |

0,566 |

0,636 |

3 |

0,055 |

||

|

3,5 |

0,0362 |

0,192 |

0,289 |

0,385 |

0,481 |

0,577 |

0,673 |

0,770 |

0,866 |

3,5 |

0,076 |

В мот- |

|

|

4 |

0,1257 |

0,251 |

0,377 |

0,503 |

0,628 |

0,754 |

0,880 |

1,006 |

1,131 |

4 |

0,099 |

ках |

|

|

4,5 |

0,1590 |

0,318 |

0,477 |

0,636 |

0,795 |

0,954 |

1,113 |

1,272 |

1,431 |

4,5 |

0,125 |

||

|

5 |

0,196 |

0,39 |

0,59 |

0,78 |

0,98 |

1,18 |

1,37 |

1,57 |

1,76 |

5 |

0,154 |

||

|

5,5 |

0,238 |

0,48 |

0,71 |

0,95 |

1,19 |

1,43 |

1,67 |

1,90 |

2,14 |

5,5 |

0,187 |

||

|

6 |

0,283 |

0,57 |

-0,85 |

1,13 |

1,42 |

1,70 |

1,98 |

2,26 |

2,55 |

6 |

0,222 |

||

|

6,5 |

0,332 |

0,66 |

1,00 |

1,33 |

1,66 |

1,99 |

2,32 |

2,66 |

2,99 |

6,5 |

0,261 |

||

|

7 |

0,385 |

0,77 |

1,16 |

1,54 |

1,92 |

2,31 |

2,70 |

3,03 |

3,46 |

7 |

0,302 |

||

|

8 |

0,503 |

1,01 |

1,51 |

2,01 |

2,52 |

3,02 |

3,52 |

4,02 |

4,53 |

8 |

0,395 j |

||

|

9 |

0,636 |

1,27 |

1,91 |

2,54 |

3,18 |

3,82 |

4,45 |

5,09 |

5,72 |

9 |

0,499 |

||

|

10 |

0,785 |

1,57 |

2,36 |

3,14 |

3,92 |

4,71 |

5,50 |

6,28 |

7,06 |

10 |

0,616 |

5-10 |

|

|

12 |

1,131 |

2,26 |

3,39 |

4,52 |

5,66 |

6,79 |

7,92 |

9,05 |

Ю,18 |

12 |

0,888 |

||

|

14 |

1,539 |

3,08 |

4,62 |

6,16 |

7,70 |

9,23 |

10,77 |

12,31 |

13,85 |

14 |

1,208 |

||

|

16 |

2,011 |

4,02 |

6,03 |

8,04 |

10,06 |

12,07 |

14,08 |

16,09 |

18,10 |

16 |

1,579 |

|

Сортамент круглой стали |

![]()

![]()

![]()

Примечания. 1. Дайна стержней укапала но ГОСТ 2590-51; практически и мотках поставляется зачастую и сталь больших диаметром (до 22 мм). 2, Горячскаташіаи сталь иаготовляотся диаметрами 5—90 — млі (и более). 3. Холоднотянутая проволока итготомлистся диаметрами 1,8—10 мм.

следует, так как надпись может быть смыта дождем. Лучше применять металлические бирки, на которые нужные данные наносятся кернением.

Бирку размерами 10X15 см, имеющую отверстие для привязывания к арматуре, заполняют по определенной форме. В левом углу пишется номер чертежа и бирки. Номера выписанных бирок проставляют на обороте каждого чертежа.

Кроме этого, на бирке должны быть написаны название объята и конструкции, номер стержня (по выноске арматуры), диаметр, длина и вес одного стержня, количество стержней, которое нужно заготовить, и их общий вес. С чертежа на бирку переносят (можно от руки без соблюдения масштаба) форму стержня со всеми размерами. Проставляется также дата составления бирки. Бирка должна быть заполнена четко и ясно.

Комплект бирок на арматуру каждого конструктивного элемента (балки, колонны и т. п.) обычно после их заполнения связывают вязальной проволокой.

Готовые арматурные сетки и каркасы также должны быть снабжены специальными бирками или паспортами с указанием марки или типа изделия, номера чертежа, по которому оно изготовлено, веса изделия, сорта и марки стали и результатов ее испытаний.

Во всех случаях необходимо заготовлять и отправлять на строительство арматуру комплектно, по конструктивным элементам, в соответствии с последовательностью бетонирования конструкций, предусмотренной календарным планом.

|

Таблица 8 Удлинение стержня в см на один загиб

|

При заготовке стержней арматуры нужно учитывать, что при гнутье в местах загиба с наружной стороны происходит вытягивание и удлинение стержня. Чтобы готовый стержень соответст-

,р’Вмм гч2 ]§

Разметка стержня по размерам в чертеже

пиогзі 57 гм,57>°, wo мм

Практическая разметка стержня с учетом растяжения при гнутье 14 ,37,5№ 56,0 , 242_ , 56,0 , 98,5_________________________ 37,5 Ш

Размеры в см

Рис. 13. Разметка арматурного стержня перед гнутьем

вовал размерам чертежа, надо уменьшить длину отдельных участков его по числу загибов, в соответствии с данными табл. 8. На рис. 13 показан пример разметки стержня перед гнутьем.

КРАТКИЕ СВЕДЕНИЯ О ЧАСТЯХ ЗДАНИЙ

И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

§ 6. ВИДЫ ЗДАНИЙ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

В зависимости от назначения здания делятся на промышленные (фабрики, заводы и пр.), гражданские, которые в свою очередь подразделяются на жилые и общественные (клубы, театры, музеи, вокзалы, больницы, институты, школы и др.), и сельскохозяйственные (животноводческие постройки, силосные башни и т. п.).

Мосты, плотины, каналы, туннели, резервуары, маяки и т. п. относятся к инженерным сооружениям.

К зданиям в целом и к их отдельным частям и конструкциям предъявляют определенные требования. Главнейшими из них являются: хорошие условия для труда и быта (эксплуатационные качества), прочность, устойчивость, долговечность, безопасность в пожарном отношении, огнестойкость, экономичность в строительстве и эксплуатации.

Капитальность зданий или сооружений характеризуется огнестойкостью и долговечностью основных конструктивных элементов в заданных условиях их эксплуатации. Требуемая капитальность зданий или сооружений обеспечивается применением соответствующих строительных материалов.

Высокие эксплуатационные качества зданий характеризуются необходимым числом помещений с достаточными площадями и объемами, удобной планировкой, хорошей внутренней отделкой и наличием нужного оборудования (санитарно-технического, электротехнического и др.).

По совокупности признаков капитальности и эксплуатационных качеств здания и сооружения подразделяются на три класса:

1) здания и сооружения I класса, удовлетворяющие повышенным требованиям;

2) здания и сооружения II класса, удовлетворяющие средним требованиям;

3) здания и сооружения III класса, удовлетворяющие минимальным требованиям.

Требования к зданиям и сооружениям, определяющие их класс, устанавливаются в нормах и технических условиях проек-

Жирования соответствующих зданий и сооружений. Здания и ак оружения относят к тому или иному классу при проектировании в зависимости от их народнохозяйственного значения. Вне клао сов находятся временные здания и сооружения, возводимые на срок до 5 лет.

Все строительные материалы и конструкции по возгораемости разделяются на три группы: несгораемые, трудносгораемые и сгораемые. К несгораемым относятся материалы, не уничтожаемые огнем, например бетон, железобетон, сталь, кирпич ш др. К сгораемым относятся материалы органического происхождения, например древесина, рулонные материалы для кровель (толь, рубероид) и др.

Трудносгораемыми называются сгораемые материалы и конструкции, огнестойкость которых повышена дополнительной защитой их от воздействия огня. Такие материалы и конструкции загораются труднее, чем сгораемые. Например, огнестойкость древесины может быть повышена пропиткой ее специальными со* ставами, оштукатуриванием, а также обивкой листовой сталью по слою асбеста или войлока, вььмоченного в глиняном растворе. Следовательно, оштукатуренные деревянные стены и перегородки относятся к трудносгораемым конструкциям.

Огнестойкость измеряется величиной так называемого предела огнестойкости, т. е. отрезка времени, в течение которого данная конструкция или элемент здания сопротивляются воздействию огня до момента их обрушения или разрушения.

Здания и сооружения делятся по огнестойкости на пять степеней, обозначаемых римскими цифрами с І до V. Степень огнестойкости каждого здания или сооружения зависит от величины предела огнестойкости каждого из его конструктивных элементов (стен, опор, перекрытий и т. д.), обусловленной специальными противопожарными нормами. Наиболее огнестойкими являются здания I степени, к которым, в частности, относятся здания и сооружения с железобетонными конструкциями.

Здания и сооружения с незащищенными от огня стальными конструкциями относятся ко II степени огнестойкости, а здания и сооружения, выстроенные целиком из незащищенных деревянных конструкций, относятся к V степени огнестойкости.

При недостаточной прочности отдельная конструкция, а затем и все здание или сооружение разрушаются; отсутствие устойчивости приводит обыкновенно к неравномерной осадке строений.

Прочность и устойчивость необходимы для безопасного восприятия зданием или сооружением и их отдельными частями и конструкциями действующих на них постоянных а временных нагрузок [1].

Долговечность зданий и сооружений, т. е. сохранение прочности и устойчивости в течение определенного времени, должна соответствовать запроектированному сроку эксплуатации здания или сооружения.

Экономичность при строительстве зданий и сооружений достигается наименьшим расходом материальных ресурсов на 1 л3 или 1 м2 здания или сооружения при их возведении.

Экономичность при эксплуатации достигается наименьшим расходом материальных ресурсов на содержание и ремонт зданий и сооружений в процессе их. эксплуатации.

Для соблюдения вышеуказанных требований, предъявляемых к зданиям и сооружениям, необходимо правильное составление проекта, выбор конструкций и строительных материалов и строительство здания или сооружения в точном соответствии с проектом и техническими условиями производства строительно-монтажных работ.

В зависимости от применяемых для возведения стен материалов здания делятся на каменные (кирпичные), деревянные, бетонные и железобетонные и смешанные.

Здания различают по этажности — малоэтажные (одно — и двухэтажные), средней этажности (три—семь этажей) , многоэтажные (восемь—четырнадцать этажей) и высотные (свыше четырнадцати этажей); по приспособленности к эксплуатации в определенное время года — зимние и летние.

Особенности возведения

При возведении подземных сооружений основным материалом является грунт. Этот материал имеет непостоянные параметры в пределах сооружения, как по глубине залегания, так и по ширине и длине (в плане) сооружения. При возведении подземных сооружений также необходимо обеспечивать устойчивость грунтовой стенки.

На особенности работ оказывают влияние рельеф местности, инженерно-геологические и гидрогеологические условия площадки строительства, и метеорологические условия. Зимой приходится иметь дело с мерзлыми грунтами, а в теплый период года — с водонасыщением и разжижением грунтов атмосферными и талыми водами.

Заглубленные подземные части зданий подвержены воздействию давления грунта, причем это давление на различные конструктивные элементы подземной части различно, как по величине, так и по направлению.

Темпы возведения подземной части зданий отстают от темпов возведения их надземной части. Основными причинами этого являются природные факторы, которые наряду с усложнениями условий выполнения работ затрудняют возможности унификации и типизации конструктивных решений.