Архивы за 27.09.2015

Монтажные краны и грузоподъемные устройства

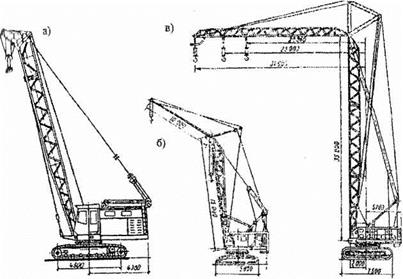

Монтажные краны. В комплексном процессе монтажа конструкций и оборудования ведущим механизмом являются грузоподъемные краны или устройства, обеспечивающие перемещение груза в проектное положение. Наибольшее распространение при монтаже специальных зданий и сооружений получили стреловые самоходные и башенные краны, схемы которых приведены на рис. 1.9.

Стреловые самоходные краны на гусеничном, пневмоколесном, автомобильном и железнодорожном ходу имеют грузовые характеристики, изменяемые с помощью вставок и сменного оборудования (рис 1.8).

Основные стрелы могут быть жесткими, выдвижными и телескопическими. Изменять длину выдвижных стрел без груза можно ручным или механическим приводом. При телескопических стрелах секции могут перемещаться с грузом на крюке.

Промышленность строительной индустрии выпускает восемь типоразмеров стреловых самоходных кранов общего назначения, различающихся грузоподъемностью при минимальном вылете основной і фены на максимально разнесенных выносных опорах: 4; 6,3, 16; 25; 40, (.1, 100. 160 т.

|

Рис. 1.8. Краны мобильные: а — обычная стрела, б — стрела с гуськом; в — башенно-стреловое оборудование |

Стреловые самоходные краны имеют индексы, состоящие из букв и цифр Буквы перед цифрами обозначают отличительные особенности конструкции или назначение рассматриваемой группы кранов: К — кран, ЛК — автомобильный кран, МГК, МКП или МКА — монтажный кран іусеничньш, пневмоколесный или автомобильный; ДЭК — дизельный шсктрический кран; СКГ — специальный кран гусеничный; СМК — і нсциальный монтажный кран.

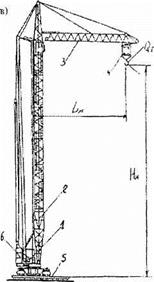

Башенные краны используют с различной высотой подъема крюка и вылетом за счет изменения вставками высоты башни и длины стрелы:

— передвижные самоходные на рельсовом ходу

— с подъемной или балочной стрелой,

— с поворотной башней или с поворотной головкой;

— передвижно-приставные с креплением к зданию при определенной высоте башни;

— приставные в стационарном исполнении,

— самоподъемные с креплением к конструкциям сооружений (рис.

I а).

Для монтажа большепролетных зданий используют краны средней (8… 16 т) и большой грузоподъемность (25…75 т) с вылетом стрелы до 60,0 м и высотой подъема до 90,0 м.

|

|

Краны средней грузоподъемности используют на площадках укрупнительной сборки, тяжелые краны применяют при установке фрагментов конструкций в проектное положение. Эффективное использование тяжелых кранов при расположении их в торце пролета для передачи собранной конструкции с транспортной тележки на низкий установщик при монтаже конструкций по технологии «надвижка».

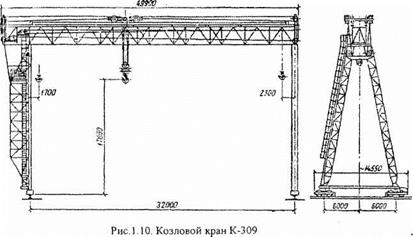

Козловые краны применяют на складах в исполнениях с п (меняющимся пролетом, высотой подъема крюка, грузоподъемностью і ні счет изменения вставками длины ригеля и высоты опорных стоек) (рис. I 10). Грузоподъемность этих кранов составляет 5…30 т при пролете до МП) м.

|

|

Транспортирование кранов на объект, их монтаж и демонтаж

производятся в соответствии с техническим описанием и инструкцией по иссплуатации машины, которой устанавливаются состав бригады, приспособления, инструмент и механизмы

Стреловые самоходные краны грузят на железнодорожные платформы в следующем порядке: краны грузоподъемностью до 25 т — самостоятельно без разборки, краны грузоподъемностью свыше 20…25 т разбирают и погружают с помощью дополнительных кранов і рузоподъемностью 20. .40 т; краны гусеничные типа СКГ грузоподъемностью 40 ..63 т демонтируют и погружают с помощью собственных механизмов путем перемещения поворотной части на и за гформу; пневмоколесные краны грузоподъемностью до 63 т разбирают п погружают с помощью собственных механизмов путем подъема поворотной части на выносных опорах и подкатывания под нее железнодорожной платформы; гусеничные краны грузоподъемностью свыше 63 т разбирают и погружают с помощью собственных механизмов пугем подъема поворотной части на дополнительных домкратах и подкатывания под нее железнодорожной платформы.

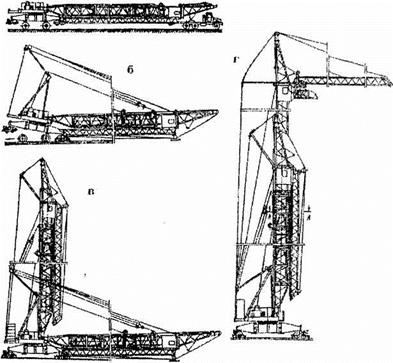

Монтаж и демонтаж башенных кранов осуществляется: методом самоподъема башни и стрелы с помощью собственных лебедок и последующего подращивания башни для кранов с большой высотой подъема; методом укрупнительной сборки верхних частей крана с помощью монтажного стрелового крана и использования лебедок монтируемого крана и последующего подращивания башни (рис. 1.11).

|

»

|

Рис 1.11. Транспортировка и монтаж башенного крана: а — транспортировка башенного крана, б — установка крана на рельсовый путь; в — установка крана в монтажное положение, г — наращивание башни по высоте

При демонтаже башенных кранов их детальная разборка, как правило, не производится. Кран расчленяется обычно на три фрагмента: базу крана, башню и стрелу. Исходя из транспортных возможностей,

і і. німі я и стрела разбираются на 2. ..4 части Комплект противовесов 1|>.1нспортируется отдельно.

При отсутствии стесненности на транспортном маршруте (застройка інhim микрорайонов) демонтаж крана выполняется только частично, и і p. iii транспортируется целиком на новый объект (рис.1.11, а) На объекте

і. ному времени должен быть смонтирован подкрановый путь и подведена ■нсктроэнергия (380 В).

На объекте выполняется отсоединение крана от автомобиля-тягача.

Ходовые тележки базы крана ставятся на рельсы подкранового ns і и (рис 1.11, б).

На базу крана автокраном устанавливается комплект противовесов

Механизмы крана подключаются к электроэнергии и с их помощью приводится в вертикальное положение пакет башня-стрела (рис I 11, в).

После этого поднимается стрела в рабочее положение.

Выдвигается телескопическая башня на требуемую высоту, и кран приводится в рабочее положение (рис. 1.11, г)

Смонтированный башенный кран предъявляется для сдачи в іксі шуатацию

Разрешение на пуск в работу грузоподъемных машин дается после 11 регистрации инспекцией Госгортехнадзора. Вспомогательные приспособления подвергают техническому освидетельствованию и испытанию технической администрацией предприятия

Транспортировку башенных кранов с грузовым моментом до 1000 кіім н высотой подъема до 30 м производят в собранном виде без снятия канатов с блоков. Для более мощных и высоких кранов допускается частичная разборка на отдельные сборочные единицы Приставные і мшенные краны собирают и разбирают посредством специальных инвентарных приспособлений, входящих в комплект крана, в виде монтажных мачт или винтовых домкратов, системы лебедок и полиспастов. Самоподъемные краны разбирают на единицы, габариты и масса которых позволяет при демонтаже спустить их с возведенного і иоружения с помощью лебедок.

До начала монтажных работ такелажное оборудование (канаты, крюки, полиспасты, лебедки) подвергают статическим и динамическим испытаниям. При статических испытаниях к крюку подвешивают груз, превышающий на 40% его паспортную грузоподъемность, и выдерживают и і а ком состоянии 10 мин. Динамические испытания заключаются и многократных подъемах и опусканиях груза, масса которого на 25% превышает паспортную грузоподъемность.

Выбор кранов для монтажа конструкций и оборудования производится в два этапа:

1) выбирают варианты механизации монтажа по техническим параметрам возможных к использованию кранов по вылету стрелы, высоте подъема крюка, грузоподъемности;

2) сравнивают выбранные краны по технико-экономическим показателям.

Сварочная техника± Сварочные трансформаторы переменного тока силой до 250…600 А, работающие от площадочных электросетей 380 В или 220 В. Масса 100…300 кг.

Сварочные агрегаты (передвижные электростанции), дающие постоянный ток (через выпрямитель). Их размещают на автомобильных прицепах (САКи), специальных автомобилях или тракторах. Не зависят от площадочных электросетей и работают автономно.

Сварочные миниагрегаты имеются на некоторых автокранах, что позволяет вести монтаж с использованием лишь одного механизма — автономного автокрана.

БЕТОНОСМЕСИТЕЛИ

Бетоносмесители отличаются многообразием типов и конструктивных решений. Их классифицируют по трем основным признакам: режиму работы, принципу смешивания и исполнению.

По режиму работы бетоносмесители бывают цикличного и непрерывного действия.

В бетоносмеситель цикличного действия перемешиваемый материал загружают порциями (замесами), причем каждый новый замес может быть загружен в барабан (чашу) лишь после выгрузки из пего предыдущего готового замеса.

В бетоносмесителях непрерывного действия загрузка материалов и выгрузка готовой бетонной смеси происходят непрерывно.

По принципу смешивания бетоносмесители делятся на гравитационные (со свободным падением материалов) и принудительные (с принудительным смешиванием компонентов).

В гравитационных бетоносмесителях цикличного и непрерывного действия на стенках смесительного барабана укреплены лопасти, которые при вращении барабана поднимают материал вверх. Под действием силы тяжести материал падает и при этом смешивается.

В принудительных бетоносмесителях цикличного действия материалы смешиваются при вращении лопастей в неподвижной чаше. В принудительных бетоносмесителях непрерывного действия материал смешивается при одновременном встречном вращении двух параллельных валов с лопастями специальной конструкции.

По исполнению бетоносмесители бывают стационарные и передвижные.

Стационарные бетоносмесители применяют при оборудовании заводов и установок, рассчитанных на длительную эксплуатацию.

Передвижные бетоносмесители используют для приготовления бетонной смеси на строительных площадках, находящихся вне радиуса действия бетонного завода, а иногда как стационарные на приобъектных бетоносмесительных установках.

Бетоносмесители цикличного действия

Бетоносмесители гравитационные цикличного действия (БГЦ).

По форме и конструкции смесительного барабана их подразделяют на три группы:

1) с опрокидным смесительным барабаном грушевидной формы, у которого загрузка составляющих и выгрузка бетонной смеси осуществляется с одного открытого торца;

|

|

|

Рис. 7. Бетоносмеситель СБ-101: Рис. 8. Бетоносмеситель СБ-30: 1 — рама с ходовой частью; 2—сме — 1 — загрузочный ковш, 2—механизм подъема ков- сительный барабан, 3 — лопасть, 4— ша. 3 — смесительный барабан, 4—штурвал, 5 — электродвигатель кнопочное управление работой двигателя, 6—до затор ДВК.-40 |

|

водятся с одного торца барабана, а барабан во время разгрузки вращается в сторону, противоположную вращению при смешивании.

Преимущественное распространение получили опрокидные гравитационные смесители. Неопрокидные реверсивные смесители применяют только для комплектования автобетоносмесителей.

Гравитационные бетоносмесители хорошо смешивают подвижные бетонные смеси, но не обеспечивают достаточной однородности жестких бетонных смесей.

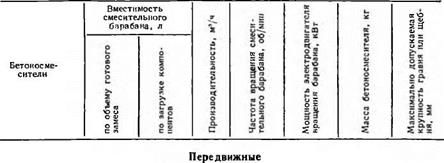

Передвижн ыебетоносмесители. Передвижные бетоносмесители выпускают вместимостью 65 и 165 л по объему готового замеса бетонной смеси.

Бетоносмеситель СБ-101 (рис. 7) снабжен смесительным барабаном 2 грушевидной формы, вращающимся на коротком валу. На внутренней конусообразной поверхности барабана укреплены ло

пасти 3. Для смешивания барабан устанавливают в рабочее положение под углом 12° к горизонту. Выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз, причем лопасти, перемещающие смесь в направлении выходного отверстия, способствуют более быстрому опорожнению барабана.

Аналогично бетоносмесителю СБ-101 устроен бетоносмеситель СБ-116А.

Аналогично бетоносмесителю СБ-101 устроен бетоносмеситель СБ-116А.

Барабан бетоносмесителей СБ-101 и СБ-116А приводится в положение загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель СБ-101 оснащен электродвигателем 4. бетоносмеситель СБ-116А — двигателем внутреннего сгорания.

Барабан бетоносмесителей СБ-101 и СБ-116А приводится в положение загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель СБ-101 оснащен электродвигателем 4. бетоносмеситель СБ-116А — двигателем внутреннего сгорания.

Бетоносмеситель СБ-30 (рис. 8) оборудован скиповым подъемником с ковшом 1 для загрузки смесительного барабана 3 грушевидной формы, дозатором ДВК-40 для дозирования воды 6 и шкафом для электроаппаратуры с кнопочным управлением 5 работой двигателя. Бетоносмеситель СБ-30 работает по тому же принципу, что и бетоносмеситель СБ-101.

Стационарные бетоносмесители. Стационарные бетоносмесители выпускаются вместимостью 330, 500, 800, 1600 и 2000 л по объему готового замеса. Бетоносмесители вместимостью 330 л оборудованы скиповым подъемником с ковшом для загрузки смесительного барабана компонентами бетонной смеси и дозатором воды.

Бетоносмеситель СБ-91 показан на рис. 9. Он не имеет скипового подъемника. Смесительный барабан 3 загружается отдозирован — ными компонентами бетонной смеси из дозаторов.

Бетоносмеситель СБ-91 снабжен опрокидным барабаном грушевидной формы. Загрузка составляющих и выгрузка бетонкой смеси осуществляется с одного открытого торца. Привод барабана заключен в траверсу, которая движется вместе с барабаном при опрокидывании, осуществляемом с помощью гидропривода.

Бетоносмесители СБ-10В и СБ-3 (рис. 10) выпускают без скиповых подъемников.

Бетоносмесители СБ-10В и СБ-3 оборудованы опрокидными двухконусными смесительными барабанами 3. Загрузка и выгрузка смесителя СБ-3 производится с одного или двух торцов барабана, смесителя СБ -10В—с двух торцов барабана. На внутренней поверхности барабана укреплены лопасти, расположенные по винтовой линии: в одном конусе лопасти правого, в другом — левого направления. Благодаря такому расположению лопастей поднятые вверх составляющие бетонной смеси падают с двух противоположных лопастей встречным сплошным потоком к центру барабана. При этом компоненты интенсивно смешиваются. Вращается смесительный барабан с помощью привода 4 от электродвигателя. Привод 1 наклона барабана бывает электрическим и пневматическим.

Бетоносмеситель СБ-103 вместимостью 2000 л по объему готового замеса по конструкции аналогичен бетоносмесителю СБ-3, но имеет укороченный смесительный барабан грушевидной формы.

Технические характеристики цикличных гравитационных бетоносмесителей представлены в табл. 1.

|

Таблица 1. Технические характеристики гравитационных бетоносмесителей цикличного действия

|

|

СБ-101 |

65 |

100 |

2,0 |

27,0 |

0,75 |

?13 |

40 |

|

СБ-116А |

65 |

100 |

2,0 |

27,0 |

— |

222 |

40 |

|

СБ-30 |

165 |

250 |

5,0 |

20,0 |

1,1 |

800 |

70 |

|

Стационарные

|

Бетоносмесители принудительные цикличного действия (БПЦ).

Они хорошо смешивают как жесткие и подвижные бетонные смеси

на плотных заполнителях, так и бетонные смеси на пористых заполнителях.

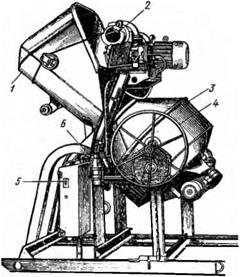

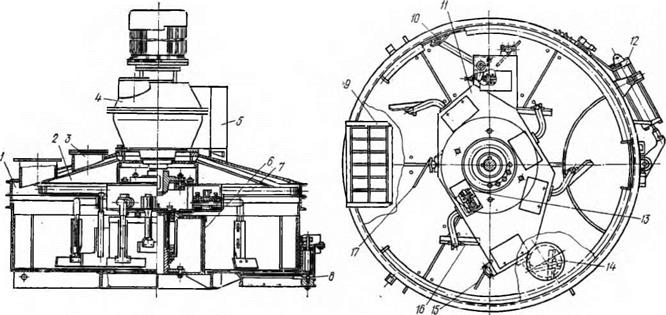

Бетоносмеситель СБ-80 (рис. 11) состоит из неподвижной чаши вместимостью 165 л по объему готового замеса и лопастного аппарата роторного типа в виде вращающейся траверсы с укрепленными на ней смесительными лопастями и двумя скребками для очистки поверхности смесительной чаши. Угол установки смесительных лопастей можно изменять.

Чаша загружается опрокидным ковшом 3 скипового подъемника. Выгружается готовый замес через донный люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Чаша загружается опрокидным ковшом 3 скипового подъемника. Выгружается готовый замес через донный люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Бетоносмеситель прост и надежен в эксплуатации и эффективно используется на полигонах и рассредоточенных строительных объектах.

Бетоносмеситель СБ-,35 снабжен неподвижной цилиндрической чашей вместимостью 375 л по объему готового замеса. Смесительное устройство состоит из пяти смешивающих лопастей и двух скребков, предназначенных для очистки вертикальных поверхностей чаши и внутреннего стакана.

Материалы загружаются через люк в крышке бетоносмесителя.. Готовая смесь выгружается через секторный затвор горизонтального типа, открываемый пневмоцилиндром.

Повышенная скорость вращения и рациональное расположение лопастей смешивающего механизма обеспечивают высокую производительность машины и интенсивность смешивания компонентов смеси. Бетоносмеситель используется на заводах и полигонах железобетонных изделий.

Бетоносмеситель СБ-93 (рис. 12) состоит из неподвижного цилиндрического корпуса-чаши 1 вместимостью 1000 л по объему готового замеса, мотор-редуктора 4 и пульта управления 5. Разгрузочный затвор 8 секторного типа, расположенный в днище чаши, открывается и закрывается от пневмоцилиндра 12. В крышке

|

|

Рис, 12. Бетоносмеситель СБ-93:

1 — корпус-чаша, 2 — крышка, 3 —вытяжной патрубок, 4 — мотор-редуктор, 5 — пульт управлення, 6 — центральный стакан, 7 — сливная труба,

8 — разгрузочный затвор, 9 — загрузочный люк для заполнителей, 10 — наружный очистной скребок, 11 — ротор, 12 — пневмоцнлнндр, 13 — Пру-

жина, 14 — загрузочный патрубок для цемента, 15 — верхняя лопасть, 16 — донная лопасть, 17 — внутренний очистной скребок

2 смесителя предусмотрены загрузочный люк для заполнителей 9 и патрубок для цемента 14, вытяжной патрубок 3 и смотровой люк, расположенный рядом с пультом управления.

Чтобы в смеситель не попадал материал крупнее 70 мм, в загрузочном люке для заполнителей предусмотрена предохранительная решетка.

Смесительное устройство состоит из шести смешивающих лопастей 15 к 16 и двух скребков 10 и 17 для очистки поверхностей центрального стакана 6 и чаши.

Привод смесителя представляет собой вертикально расположенный мотор-редуктор, состоящий из электродвигателя и встроенного редуктора. На выходном валу редуктора закреплен ротор И смесителя. Компоненты бетонной смеси загружают в корпус-чашу при вращающемся роторе.

Технические характеристики принудительных бетоносмесителей цикличного действия (БПЦ) приведены в табл. 2.

|

Таблица 2. Технические характеристики принудительных бетоносмесителей цикличного действия

|

Принципиальные основы проектной деятельности

Целевая функция проектирования — создание идеального образа объекта капитального строительства, обладающего функциональной достаточностью, удовлетворяющей проектоустроителей, алгоритма осуществления процесса капитального строительства.

В процессе достижения указанной цели проектировщик решает комплекс

задач:

1 Экономические задачи:

— выбор продления и специализации воспроизводящей системы и объема производственной и хозяйственной кооперации с другими системами;

— установление производственной программы с указанием номенклатуры изделия, их количества, массы, стоимости и особых характеристик;

— определение источников снабжения сырьем, материалами, полуфабрикатами, топливом, энергией, водой;

— выбор и обоснование местоположения воспроизводящей системы;

— определение размеров и структуры основных и оборотных средств.

2 Технические задачи:

— проектирование сумм технологий, используемых в производстве;

— определение количества и номенклатуры основного и вспомогательного оборудования;

— обоснование потребного количества сырья, материалов и пр.;

— разработка системы транспорта, освещения, отопления, вентиляции, водоснабжения и водоотведения;

— определение площадей внутренней планировки производственных и административных бытовых помещений;

— определение типов, форм зданий и сооружений, разработка их конструкции и взаимного расположения на генеральном плане, а также позиционирования предприятия на ситуационном плане;

— разработка мероприятий по взрывобезопасности, экономической и промышленной безопасности.

3 Организационные задачи:

— разработка системы управления предприятия на научных основах современной информации и коммуникаций;

— определение структур управления предприятием и его подразделениями;

— организация административных, технических и финансовых функциональных модулей;

— установление системы документооборота и обеспечение информационной безопасности;

— разработка системы персонального менеджмента;

— привязка проектируемого объекта к схеме организации территории и к районной планировке;

— определение очередности строительства и пусковых комплексов.