Архивы за 25.09.2015

СКЛАДИРОВАНИЕ И ТРАНСПОРТИРОВАНИЕ СТАЛИ

В условиях строительной площадки, арматурного двора или завода железобетонных изделий большое значение для предохранения арматуры от ржавления имеет правильная организация ее складирования и хранения.

Способы укладки и хранения должны обеспечивать полную сохранность металлов и металлических изделий, удобство и де* шевизну всех складских операций, а также быстроту и удобство учета и контроля наличия материалов на складе.

Арматурная сталь сортируется по диаметрам и длине. Штабели укладываются на расстоянии 0,5 м один от другого. Диаметр стальных прутьев проверяется специальным калибром, кронциркулем или штангенциркулем.

Партия круглой стали, поступаю! цая на склад для дальнейшего изготовления из нее арматуры, должна быть тщательно осмот — 16

рена. Стержни, имеющие пузыри, пленки, трещины, перекрученные или разного диаметра по длине (некачественный прокат), отбирают как непригодные. Каждая партия арматурной стали, поступающая на строительство, должна иметь акт заводских испытаний. Если такого акта нет, сталь считается немаркированной. В этом случае производят испытания на загиб крюков и определение предела текучести. Для испытаний отбирают один процент арматурной стали от полученной партии.

Испытание на холодный загиб состоит в том, что прут загибают на 180° вокруг стержня с диаметром, равным двойному диаметру испытываемого образца. После испытания на образцах не должно быть трещин и расслоений.

Определение предела текучести производится в лаборатории.

Горячекатанная арматура периодического профиля после поступления на склад также испытывается на загиб в холодном состоянии (вокруг стержня с диаметром втрое большим диаметра образца) и, в необходимых случаях, на свариваемость.

Металлы и металлические изделия на складе следует предохранять от коррозии, изолируя их от сырости и возможного воздействия грунтовой воды.

Стали различных марок следует отмечать резко отличающейся по цвету краской с торца или на поверхности близ торца.

Для маркировки рекомендуется применять следующие цвета: для стали марки Ст. 0 — зеленый, Ст. 1 — белый, Ст. 2 — желтый, Ст. 3 — красный^ Ст. 4 — черный.

|

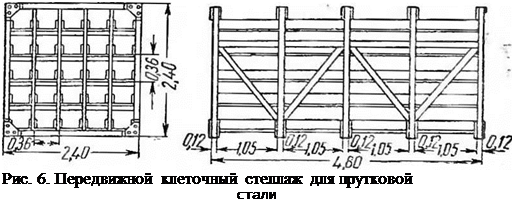

Условия хранения зависят также от типа и сорта различных металлов и вида металлических изделий. Прутковая сталь, а также катанка должны храниться под навесом на специальных стеллажах, рассортированные по диаметрам (а прямые прутки и по длине).

Прибывающая на строительство стальная арматура периодического профиля должна выгружаться на подкладки; выгружать ее непосредственно на землю запрещается. В остальном условия хранения арматуры периодического профиля такие же, как и гладкой.

![]() 2 А. С. Торопов

2 А. С. Торопов

|

|

|

|

|

|

На рис. 6 изображен передвижной клеточный стеллаж для прутковой стали. Передвижная конструкция стеллажей позволяет достаточно легко изменять их количество и размещение в зависимости от длины прутков и величины складской площади.

При погрузочно-разгрузочных работах на складах арматурной стали необходимо строго соблюдать правила техники безопасности.

На всех подъемных механизмах должны быть ясно указаны наибольшие допускаемые нагрузки, превышать которые ни в коем случае не разрешается.

Подъем груза должен производиться только при вертикальном положении тросов. Подъемные механизмы оборудуются приспособлениями, при помощи которых груз удерживается в любой точке подъема (храповики, самотормозящие приспособления червячной передачи и т. п.).

Подъемные механизмы снабжают тормозами, которые должны удерживать поднимаемый груз и регулировать скорость его опускания.

Находиться под перемещаемым по складу грузом категорически воспрещается.

Кроме этих основных требований, относящихся к механизированным складским работам, при производстве погрузочно-разгрузочных работ вручную необходимо соблюдать некоторые дополнительные правила.

При переноске материалов по ровной поверхности предельная норма тяжестей на каждого рабочего не должна превышать: для подростков женского пола от 16 до 18 лет — 10 кг, для подростков мужского пола от 16 до 18 лет — 16 кг; для женщин старше 18 лет — 20 кг.

Подростки до 16 лет к работе по переноске тяжестей не допускаются.

Территория склада должна быть обеспечена необходимым количеством проездов и проходов, осветительными точками, а также пожарными постами.

Перевозка арматурных стержней на объект обычно производится на автомашинах с прицепами, на автомашинах-лесовозах на узкоколейных вагонетках с удлиненным кузовом.

Если длина арматурных стержней превышает на 2,0 м длину кузова автомашины, то применение прицепа обязательно.

При перевозке важно предохранить стержни от повреждений (изгибов, разрывов сварных соединений и т. п.). Для этого заготовленные однотипные стержни связывают в пучки. Пучки заготовленной арматуры лучше закладывать в специальные рамы для предохранения от деформаций при перевозке и погрузочно-разгрузочных операциях.

Очень важно следить за тем, чтобы заготовленная арматура доставлялась па объект комплектно, так как иначе могут быть перебои в ее установке. Доставленную арматуру необходимо складывать с учетом последовательности ее установки.’

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

![]()

Условные графические изображения сварных стыков гооячекатанной

арматуры периодического профиля на чертежах

![]()

![]()

![]()

![]()

Наименование обозначения

Наименование обозначения

Стык, выполняемый контактной сваркой

Стык с уголковой подкладкой с заваркой торцов

Стык с желобчатой подкладкой с заваркой торцов

Стык с двумя накладками из стержней круглых или периодического профиля, приваренными двумя фланговыми швами

То же, но с приваркой четырьмя фланговыми швами

Стык с накладкой из размалкованного уголка или из полосы, согнутой под углом 120°, с двумя фланговыми швами

Стык внахлестку односторонним фланговым швом

/

Соединение стержней с листовым или сортовым прокатным металлом двумя фланговыми швами

Соединение стержней с листовым или сортовым прокатным металлом четырьмя фланговыми швами

Стык с угловой подкладкой при сварке торцов вертикальных или наклонных до 45° стержней

Стык с желобчатой подкладкой при сварке торцев вертикальных или наклонных до 45° стержней

Стык с желобчатой подкладкой при сварке торцев вертикальных или наклонных до 45° стержней

Примечание. Обозначения даны в соответствии с инструкцией по применению горячекатанной арматуры периодического профиля в железобетонных конструкциях (И 103—52).

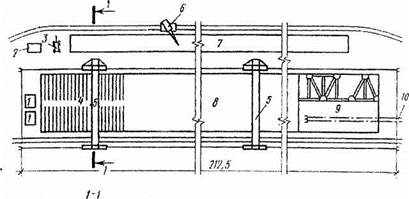

Организация складов конструкций

Организация складов зависит от их назначения, принадлежности и места расположения в составе строящегося комплекса. Склад обычно выделяется в самостоятельную производственную единицу во главе с начальником склада (участка), подчиненным руководителю работ на объекте. При переходе на производственно-технологическую комплектацию происходит концентрация складского хозяйства на специализированных базах производственной комплектации.

При организации монтажа промышленных зданий с использованием конвейерных линий для укрупнительной сборки монтажных блоков оклады конструкций, оборудования и других материалов, необходимых для комплектации блоков, входят в состав конвейерных линий При монтаже конструкций крупных комплексов приемку, подготовку конструкций к монтажу и частичное укрупнение производят на нейтральных складах, оснащенных подъездными путями, кранами, стеллажами, кондукторами, средствами связи и др. (рис. 1.2).

Кроме центральных складов, устраиваются приобъектные склады, располагаемые поблизости от объекта в зоне действия монтажных кранов (рис.1.2). На складе все конструкции осматривают с целью выявления повреждений, сортируют по объектам, маркам, очередности монтажа и укрупнения, подготавливают к монтажу путем очистки от грязи, ржавчины, смазывают опорные части, наносят риски осей, центров тяжести, места строповки, обстраивают монтажными приспособлениями.

В журнале ведется учет поступления и отгрузки конструкций: количество и масса по монтажной схеме, дата прибытия с указанием номера накладной, дата отгрузки и др. На монтажных схемах рекомендуется делать пометки о комплектности прибытия конструкций

|

|

|

|

для укрупннтельной сборки:

1 — передвижные помещения для прораба, кладовой и обогрева рабочих,

2 — помещение сварочных аппаратов; 3 — передвижной компрессор,

4 — площадка для укрупнения конструкций со сборочными стеллажами,

5 — козловой кран К-305Н; 6 — стреловой кран г/п 40… 100 т; 7 — склад со

стеллажами; 8 — склад металлоконструкций, 9 — место укрупнения

габаритных конструкций; 10 — подъездные пути

При организации склада необходимо предусматривать проходы шириной не менее одного метра в продольном направлении через каждые два штабеля, проходы в поперечном направлении — через каждые 25 м, поперечные проезды — на расстоянии 100 м друг от друга. Ширину проездов устанавливают с учетом габаритов транспортного средства и допустимого приближения к складируемым конструкциям не менее 1 м.

Общая площадь, м2, складских площадей с учетом проходов и проездов, сортировки определяется расчетом по соответствующим нормативам удельной загрузки различных конструкций (т/м2).

Потребность в площадях для центральных складов определяется из расчета трехмесячного запаса сборных железобетонных конструкций по наиболее интенсивному периоду производства работ согласно календарному графику. На рис. 1.2 приводится схема центрального склада металлоконструкций и склада сборного железобетона, предусмотренных при строительстве крупного промышленного комплекса. Склад оборудован двумя козловыми кранами пролетом 32 м грузоподъемностью Ш г

Площади приобъектных складов определяются из расчета двухнедельного запаса для стальных конструкций и пятидневного запаса для железобетонных конструкций.

Укладка конструкций должна обеспечивать возможность свободною их захвата и подъема путем постановки прокладок, размер которых должен превышать размер выступающих деталей конструкции не менее, чем на.’О мм. Заводская маркировка конструкций должна быть всегда доступна для осмотра

Добавка солей t

При изготовлении бетонных и железобетонных изделий (из тяжелого и легкого бетонов) как с тепловой обработкой, так и без нее допускается применение хлористого кальция (СаС12), а также хлористого натрия (NaCl).

СаС12 должен удовлетворять следующим требованиям: безвод — нмй — ТУ НКХП № 1129-44, плавленый —ГОСТ 450-11 и жид — кий —ОСТ 10932-40; NaCl может применяться в виде пищевой поваренной соли, отвечающей требованиям ГОСТ 153-41, или в виде технической каменной соли, удовлетворяющей требованиям ТУ 1320-45.

Величина добавки солей (от веса цемента) для неармирован — ных конструкций не должна превышать 3% СаСЬ или 2% NaCl, а для армированных — 2% СаС12 или 1,5% NaCl. Влияние указанных добавок на эффективность пропаривания бетона на разных видах цемента приводится в табл. 1.

Добавка СаС12 ускоряет твердение бетона как при выдерживании в воздушных условиях, так и при тепловой обработке. При этом основная его роль, надо полагать, сводится к его электролитическому действию; он обусловливает энергичную коагуляцию гидратированных зерен цемента и способствует быстрому агрегированию новообразований.

Ускорение твердения бетона с добавкой СаС12 при нормальной температуре сказывается главным образом в возрасте 1—3 суток (табл. 2). С понижением температурні эффективность действия СаС12 увеличивается. При температуре твердения около 5° можно принимать коэффициент 1,15, а при близкой к 0° положительной температуре—1,25 к указанному в табл. 2 ускорению твердения при 15°.

Добавка NaCl возможна при пропаривании и при электропрогреве бетонных и железобетонных изделий.

Добавка солей позволяет:

1) сократить продолжительность воздушного выдерживания бетона или его тепловой обработки;

2) получить большую прочность бетона при тех же расходах цемента, продолжительности и режиме прогрева;

3) в некоторых случаях иметь экономию цемента (при необходимости получения высокой прочности бетона в короткий срок).

Добавка СаС12 более эффективна при пропаривании бетона на низко и средне ал юминатных и более тонкого помола цементах, а также при коротких и неполноценных режимах прогрева (при температуре 60° и ниже и влажности менее 80%).

При пропаривании бетона на пластифицированном цементе с Добавкой СаС12 или NaCl они вызывают освобождение адсорбиро-

|

Влияние добавок хлорных солей и кислот на эффективность пропаривания бетона

|

ванного пластификатором на зернах цемента воздуха, что может привести к вспучиванию поверхности бетона.

Существуют опасения, что добавка СаС12 может вызвать недопустимую коррозию арматуры при пропаривании изделий. Анализ применения СаС12 при пропаривании железобетонных изделий на производстве и результаты экспериментальных исследований позволяют отметить следующее.

Добавка СаС12 при изготовлении железобетонных изделий с Пропариванием в течение уже целого ряда лет применяется на мно-

Относительная прочность бетона с добавкой хлористого кальция

(в % к прочности бетона без добавки ускорителя)

![]() Бетон на шлако-и пуццолановом

Бетон на шлако-и пуццолановом

портландцемента*

|

добавка хлористого кальция в % ~ї | 2 I 3 | 1 | 2 | 3 Относительная прочность бетона

|

гих заводах и полигонах. При этом нет сколько-нибудь значительных указаний о повреждениях этих изделий при их эксплуатации вследствие коррозии в них арматуры, что является косвенным доказательством допустимости такой добавки.

Как показали опыты, проведенные в б. ЦНИПСе, коррозия арматуры в бетоне с добавкой (от веса цемента) 1,5% СаС12 или NaCl при пропаривании несколько увеличивается, причиной этого, очевидно, является повышенная температура и влажность среды. Однако эти условия, способствующие коррозии, сохраняются в течение короткого времени. С другой стороны, в процессе прогрева бетона ускоряются процессы гидратации трехкальциевого силиката, сопровождающиеся возникновением и сохранением щелочной среды в жидкой фазе цементного теста и камня и быстрым повышением плотности бетона при его ускоренном твердении. То и другое противодействует коррозии арматуры.

Отмеченное выше некоторое увеличение коррозии арматуры в пропаренном бетоне является незначительным и, можно считать, не снижает несущей способности арматуры. При этом необходимо применение плотного бетона и наличие защитного слоя с толщиной не менее 15 мм, отвечающей требованиям «Норм и технических условий на проектирование железобетонных конструкций» (НиТУ 133-55). В тощих бетонах с СаС12 коррозия арматуры усиливается. Поэтому содержание портландцемента в 1 л3 бетона с СаС12 или NaCl должно быть не менее 250 кг.

Добавку солей не следует применять в следующих случаях:

а) при пропаривании армированных конструкций из бетона на топливных и металлургических шлаках (содержащих несгоревший уголь и примеси серы) и приготовляемого на шлако — и пуццолановом портландцементах (ввиду увеличения опасности коррозии арматуры при отсутствии щелочной среды);

б) в конструкциях с рабочей арматурой диаметром менее 5 мм;

в) в железобетонных конструкциях, эксплуатируемых в условиях повышенной влажности (цехи с большим паровыделением, бани, прачечные и т. п., а также закрытые железобетонные резервуары для еоды) или находящихся на открытом воздухе;

г) в железобетонных изделиях, приготовляемых на шлакопортландцементе и находящихся при эксплуатации в условиях постоянного одностороннего увлажнения грунтовыми или промышленными водами;

д) в сооружениях, возводимых в непосредственной близости к источникам тока высокого напряжения (электростанции, трансформаторные подстанции, фундаменты мачт электропередач и т. п.).

Добавка солей может вызвать появление на поверхности изделий выцветов* что имеет значение для архитектурных. деталей, стеновых панелей и т. п., однако при указанных выше дозировках солей, если такие выцветы и появляются, то они слабо удерживаются на поверхности изделий.

Добавка СаС12 увеличивает в 1,2—1,5 раза усадку бетона, но это не имеет практического значения для обычно изготовляемых железобетонных изделий и более существенно для предварительно напряженных конструкций.

СаС12 при добавке в бетонную смесь с температурой, не превышающей 20°, и при укладываемости смеси не более 30—40 сек. является также пластификатором. При более же высокой температуре смеси или при большей ее жесткости он резко ускоряет загу — стевание смеси. Поэтому нужно заранее определять ее укладывае — мость в условиях, которые будут иметь место на производстве.

При пропарке изделий, изготовляемых на алитовых цементах (с повышенным содержанием C3S), предпочтение следует отдавать СаС12, а при белитовых цементах (с повышенным содержанием C2S) — NaCl.

Добавки солей способствуют удержанию влаги бетоном при его высыхании, а поэтому их применение целесообразно при электропрогреве и прогреве бетона в среде с пониженной влажностью (сухой прогрев).

Недостатком применения солей является ржавление стальных форм, для устранения которого необходимо: а) хорошо очищать и смазывать формы; б) применять антикоррозийные покрытия поверхности форм; в) переходить на формы с пластмассовой облицовкой.

СаС12 и NaCl вводят в бетонную смесь в виде 30—35%-ного водного раствора. Все количество соли должно вводиться в барабан бетономеЩалки одновременно со всей водой затворения и дс поступления в него цемента.

Стоимость CaClo пока весьма высокая и составляет в пересчете на безводный продукт более 600 руб. за 1 т водного раствор* СаС12 и около 1 000 руб. за 1 т плавленого СаС12, что на 1 ж3 бето на дает 3—5 руб.