Архивы за 28.09.2015

Механизация уплотнения грунтов

Уплотнение грунтов используется для восстановления или улучшения свойств грунтов, является одной из ответственнейших технологических операций при строительстве различных объектов. Оно основано на сближении частиц грунта, в результате чего уменьшается его пористость и сжимаемость, повышается плотность. Некачественное уплотнение не только снижает надежность работы объекта, сооружения или конструкции (нередко сразу же после сдачи жилого дома в эксплуатацию деформируются отмостки, подъездные дороги, тротуары), но и может привести к разрушению отдельных конструктивных элементов здания или даже объекта в целом.

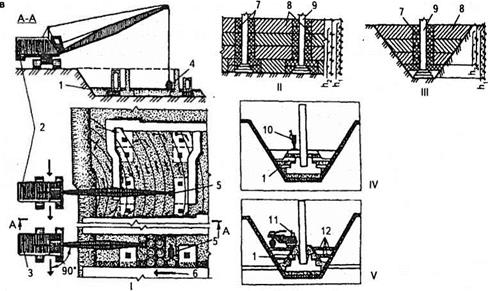

В земляных сооружениях, требующих уплотнения, грунт должен насыпаться послойно. Толщину уплотняемых слоев назначают в зависимости от условий производства работ и применяемых уплотняющих машин (рис. 4.3).

Грунтоуплотняющее оборудование можно разделить на две основные группы: для поверхностного уплотнения (трамбование легкими и тяжелыми трамбовками, уплотнение катками, трамбующими машинами, втом числе виброкатками и вибротрамбовками) и глубинного уплотнения (вибрированием, гидровиброуплотнением, предварительным обжатием внешней пригрузкой и др.).

Для линейных работ (в основном в дорожном строительстве) применяют катки, которые классифицируются по принципу уплотнения на статические и вибрационные, по способу перемещения — на самоходные, навесные и прицепные,

|

по количеству и конструкции уплотняющих элементов — на одно-, двух — и трех — валыювыес гладкими, кулачковыми, решетчатыми вальцами и писвмоколесные.

Толщина слоя грунта, уплотняемого гладкими катками с татического действия (несвязный грунт), достигает 0,15 м, кулачковыми катками статического действия (связный и комковатый грунт) — 0,5 м, вибрационными катками с гладкими вальцами и пневмоколесными катками — 0,6 м, прицепными и полуприцепными виброкатками — 1,5 м, навесными виброблоками — 0,8 м.

Уклон поверхностного слоя должен быть в поперечном направлении не свыше 5%, в продольном — 10%. Уплотнение грунта пневмокатками производится при длине захватки не менее 200 м. После прикатки откосной части насыпи уплотнение продолжают круговыми проходами от краев к середине насыпи.

Уплотняют грунты при оптимальной влажности. При недостаточной влажности связные грунты увлажняют, как правило, в местах разработки (в карьере, выемке, резерве), а несвязные и малосвязные — в о тсыпанном слое.

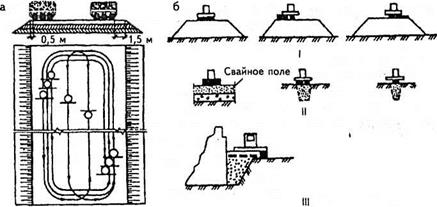

Обратную засыпку пазух между фундаментами и стенками траншей производят вслед за укладкой фундаментов. Для этого используют излишки вынутого из траншей грунта, оставленного на площадке при рытье котлована, или подвозимый с ближайших разработок. К засыпке пазух подвала приступают после устройства перекрытия над подвалом и гидроизоляции стен. Грунт, оставленный на площадке, перемешают к стенам подвала бульдозерами. Пазухи засыпают слоями, которые тщательно уплотняют.

Грунты пониженной влажности — щебеночные и гравелистые, а также любые грунты при отсыпке насыпей в зимнее время эффективно уплотнять трамбующими механизмами. Поверхностное уплотнение осуществляется с использованием кранов-экскаваторов, со стрел которых (с высоты 5—7 м) свободно сбрасываются трамбовки массой 4,5—бге уплотнением слоя грунта до 3—3,5 м. Применение сверхтяжелых трамбовок массой 25—40 т, сбрасываемых с высоты до 20 м, позволяет увеличить толщину уплотненного слоя до 6—8 м.

Для поверхностного и глубинного уплотнения песка и щебня используются виброплиты и вибробрусья, особенно при строительстве дорог, каналов и других объектов.

Получило также распространение навесное грунтоуплотняющее оборудование к гидравлическим экскаваторам: гидромолоты, вибротрамбовки, оборудование для статического уплотнения грунтов в труднодоступных местах и др. Подвесную вибротрамбовку подвешивают к крюку грузоподъемной машины и подключают к электросети. Она автоматически приходит в действие при опускании на грунт и выключается на весу. С ее помощью можно уплотнить грунт слоем толщиной до 0,8 м практически на любой глубине и, что существенно, без предварительного разравнивания.

Иногда применяется уплотнение взрывом, после которого происходит осадка грунта.

Для работы в стесненных условиях в основном используются ручные электротрамбовки, виброплиты и вибротрамбовки с электрическим, бензиновым или дизельным двигателем (глубина уплотнения до 0,2—0,4 м).

Однако трамбование и вибраиия с поверхности не оказывают должного действия на грунт, уплотняемый на глубине. Применение грунтоуплотняющих машин и механизмов динамического действия вблизи строительных конструкций ограничено из-за опасности их сейсмического разрушения. Поэтому в течение многих лет ведутся поиски способов и средств для глубинного уплотнения грунтов.

Существует метод глубинного уплотнения глинистых грунтов в стесненных условиях на глубину 4—6 м с помощью пневмопробойников, которые при внедрении в грунт образуют скважину. Окружающий се грунт уплотняется за счет объемов, вытесненных из скважины, которая затем заполняется песком или другим инертным материалом с уплотнением многократным проходом снаряда. Уплотнять можно сразу всю толщину обратной засыпки.

Неравномерная плотность грунта влечет за собой опасность неравномерной осадки. Плотность грунтов обратных засыпок в стесненных условиях должна приравниваться к плотности соседних целинных участков грунта и коэффициент ее должен быть не менее 0,95. Если же грунт обратной засыпки будет нести и полезную нагрузку (например, будут устроены полы), то коэффициент плотности его необходимо повысить до 0,98-1,0.

Степень уплотнения грунта зависит от технологии уплотнения и свойств грунта. Например, число ударов трамбующей свободно падающей плиты массой 2,5— 4,5 т для достижения коэффициента стандартного уплотнения 0,95 при связных грунтах равно 12, коэффициента 0,98 — 16. Продолжительность уплотнения одного следа с помощью гидромолотов или пневмомолотов навесных на экскаваторе для достижения коэффициента стандартного уплотнения 0,95 составляет 15 с, коэффициента 0,98 — 20 с, с помощью дизель-молота навесного на тракторе — 5 и 7 с соответственно.

Важным условием бездефектной технологии является достоверная и оперативная проверка фактической плотности грунта в массиве (например, с помощью датчиков непрерывного контроля плотности грунта, устанавливаемых на грунтоуплотняющей технике).

БЕТОНОСМЕСИТЕЛЬНЫЕ УСТАНОВКИ

Бетоносмесительные установки предназначены для комплектования бетонных заводов различной мощности, для использования в качестве легкоперебазируемых приобъектных установок по при

готовлению бетонной смеси, а также для создания бетоносмесительных цехов сборного железобетона.

По принципу работы бетоносмесительные установки в зависимости от типа бетоносмесителя бывают цикличного и непрерывного действия.

ЛЕГКИЕ БЕТОНЫ НА МИНЕРАЛЬНЫХ ЗАПОЛНИТЕЛЯХ

Легким называется бетон, объемный вес которого в высушенном (при температуре 105±5°) состоянии составляет не более 1 800 кг/см3. Такой бетон по способу получения делится на следующие основные группы:

а) бетон на пористых заполнителях, изготовляемый из смеси вяжущих и добавок к ним, воды, пористого или плотного песка и пористого щебня или гравия разной крупности;

б) крупнопористый бетон, изготовляемый из смеси вяжущих, воды и плотного или пористого щебня и гравия, а в отдельных случаях и с небольшим количеством песка.

Легкие бетоны на пористых’заполнителях могут изготовляться g смеси вяжущих, воды и пористого песка или золы, а также путем введения в бетонную смесь газообразующих веществ для повышения пористости цементного камня и раствора.

Легкие бетоны применяются для неармированных и армированных монолитных и сборных, однослойных и многослойных конструкций, при этом в первом случае применяются бетоны марок: 15, 25, 35; 50, 75 и 100, а во втором — 50, 75, 100, 150, 200 и иногда 300.

’ Легкие бетоны в зависимости от их назначения должны отвечать требованиям, указанным в табл. 12.

Таблица 12

|

Показатели свойств легких бетонов на искусственных пористых заполнителях

|

Подбор состава бетона на пористых заполнителях, приготовляемого в мешалке. Расчет и последующий подбор состава бетона производится в лаборатории любыми осуществляемыми на практике способами с последующим уточнением подобранных составов в производственных условиях.

Подбор состоит из следующих операций:

а) выбора марки вяжущего (табл. 13) и назначения его расхода для пробных замесов;

б) назначения соотношения между крупным и мелким заполнителем;

в) выбора оптимального водосодержания бетонной смеси;

г) установления зависимости между расходом вяжущего, прочностью, объемным весом, а при необходимости и морозостойкостью бетона при заданных уплотнении и условиях твердения;

д) назначения рабочего состава бетона и дозировки материалов на один замес.

Количество добавок в смешанных цементах для получения вяжущего необходимой активности определяется испытанием образцов, изготовленных при 2—3 соотношениях цемента и добавки.

При применении в качестве основного вяжущего портландцемента, шлако — и пуццоланового портландцементов и при приготовлении легкобетонной смеси в мешалках принудительного действия Расход цемента принимается ориентировочно в пределах, указанных в «Справочнике лаборанта построечных и заводских лабораторий» (1959 г.).

|

При недостаточной укладываемости смеси с указанными расходами цемента в нее вводятся пластифицирующие минеральные, а

также поверхностно — активные добавки в количествах, устанавливаемых опытным путем.

также поверхностно — активные добавки в количествах, устанавливаемых опытным путем.

Если принятый расход цемента не обеспечивает получения на данных пористых заполните лях бетона требуемой марки, в бетонную смесь вводится кварцевый песок.

Для армированных надземных конструкций расход смешанного вяжущего не должен быть меньше 250 кг на 1 лі3 бетона, в том числе цемента не менее 150 кг. При приготовлении бетона на смешанном вяжущем портландцемент, известь и тонкомолотые добавки вводятся в мешалку раздельно или в виде готовых смесей (местных вяжущих).

Соотношение между легким и крупным заполнителями устанавливается в зависимости от назначения и требуемого объемного веса легкого бетона.

Для плотного легкого бетона зерновой состав заполнителя может приниматься по рис. 25. При этом содержание песка в смеси заполнителей должно быть в пределах 0,8—1,05 от объема пустот в крупном заполнителе, а пустотность всей смеси заполнителей не

Хіолее 39%. При крупности заполнителя 20 и 40 мм содержание в нем песка должно быть не более соответственно 60 и 50%. Если такая смесь заполнителей не обеспечивает получение бетона требуемого минимального объемного веса, тогда следует уменьшить содержание песка в бетоне или же применить песок с меньшим объемным весом.

Водосодержание бетонной смеси должно соответствовать наименьшему выходу, наибольшей прочности и объемному весу бетона принятого состава из применяемых материалов при данных уплотнении и режиме твердения. Оптимальное водосодержание устанавливается путем изготовления 3—4 опытных замесов с одним и тем же расходом вяжущего, но с разным количеством воды, отличающимся на 10—15% меньше и больше водосодержания первоначального замеса. Из этих замесов изготовляют образцы и определяют — выход бетона, его объемный вес и расход вяжущих на 1 м* бетона. Если при данном оптимальном содержании воды объемный вес бетона будет больше требуемого, тогда расход воды уменьшается.

Выбранный состав бетона при необходимости испытывается на морозостойкость и другие свойства. По результатам этих испытаний устанавливается окончательный состав бетона с учетом влажности заполнителей, а также дозировка составляющих на 1 замес в зависимости от емкости смесительного барабана.

і