Архивы за 30.09.2015

Устройство напрягаемых арматурных элементов

Для изготовления напрягаемой арматуры предварительно напряженных железобетонных конструкций применяют следующие виды арматурной стали:

стержневую горячекатаную классов A-IV и A-V;

стержневую термически упрочненную классов Ат-V, At-VI и At-VII;

углеродистую холоднотянутую проволоку классов Вр-И и В-И;

арматурные канаты классов К-7 и К-19.

Допускается для напрягаемой арматуры предварительно напряженных конструкций использовать арматурную сталь следующих видов:

стержневую периодического профиля, упрочненную вытяжкой, класса А-Шв;

стержневую термически упрочненную класса At-IV.

Высокопрочную стержневую горячекатаную и термически упрочненную сталь классов А-Шв, A-IV, A-V, At-IV и At-V диаметром 8…22 мм целесообразно натягивать электротермическим способом, а диаметром 25…40 мм — механическим.

Углеродистую арматурную проволоку классов Вр-Н и В-Н, арматурные канаты классов К-7 и К-19 и стержневую термически упрочненную арматуру из стали класса At-VI рекомендуется натягивать механическим способом.

Поверхность арматурных сталей, применяемых для изготовления предварительно напряженных железобетонных конструкций, должна быть чистой, без отслаивающейся окалины и ржавчины, масляных и битумных пятен и при заготовке, транспортировании и натяжении предохраняться от загрязнения, коррозии, механических повреждений, а также от искр и поджогов электродугой.

Заготовка стержневой напрягаемой арматуры заключается в

отрезке стержней заданной длины и образовании на их концах временных концевых анкеров или установке инвентарных зажимов. В необходимых случаях стержни стыкуют сваркой или опрессовкой обойм. Временные концевые анкеры и инвентарные зажимы служат для закрепления натянутой арматуры в упорах форм, поддонов и стендов.

Резать стержневую арматуру из стали классов А-Шв, A-V, A-IV, Ат- IV, Ат-V, Ат-VI и Ат-VII следует в холодком состоянии с помощью ножниц. Допускается газокислородная резка стержней. Резка электрической дугой запрещена.

Резать стержневую арматуру из стали классов А-Шв, A-V, A-IV, Ат- IV, Ат-V, Ат-VI и Ат-VII следует в холодком состоянии с помощью ножниц. Допускается газокислородная резка стержней. Резка электрической дугой запрещена.

Стержневую горячекатаную арматурную сталь классов A-IV и A-V можно стыковать сваркой.

Соединять сваркой стержни термически упрочненной арматуры классов Ат-IV и At-VII не допускается. Термически упрочненную арматуру можно стыковать с помощью обжатых обойм и использовать так же, как и стержни мерной длины.

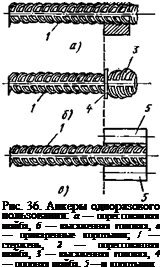

Для закрепления стержневой напрягаемой арматуры применяют следующие виды временных концевых анкеров:

стальные опрессованные в холодном состоянии шайбы для арматуры всех классов диаметром до 22 мм включительно (рис. 36,а);

высаженные головки, образуемые на концах стержней высадкой в горячем состоянии для арматуры из стали классов А-Шв, A-IV, A-V, Ат-V и Ат-VI диаметром до 40 мм включительно (рис. 36, б);

приваренные коротыши для арматуры из стали классов А-Шв, A-IV, A-V диаметром до 40 мм включительно (рис. 36, в);

|

|

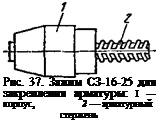

инвентарные зажимы С2-10-18, СЗ-16-25 по ГОСТ 23117—78

(рис. 37) для арматуры всех классов диаметром до 32 мм включительно.

В качестве временных концевых анкеров для арматуры из стали классов A-V, Ат-V, Ат-VI и Ат-VII диаметром 8… 14 мм также применяют опрессованные спиральные анкеры из горячекатаной арматуры из стали класса A-І (рис. 38).

Временные концевые анкеры в виде опрессованных шайб и спиралей изготовляют на механических и пневматических прессах.

Шайбы для временных концевых анкеров штампуют из листовой или полосовой стали Ст1, Ст2 и СтЗ или изготовляют из круглой шестигранной стали тех же марок. Размеры шайб приведены в габл. 12.

|

Таблица 12. Размеры шайб для опрессовки, мм

|

Высадку головок в горячем состоянии следует производить одновременно на обоих концах стержня или поочередно на каждом конце на установках СМЖ-32, на машине СМЖ-128Б, а. также на стыковарочных машинах МС-1602 с соблюдением соответствующих режимов нагрева и высадки.

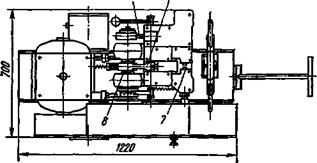

Установка СМЖ-32 (рис. 39) предназначена для сварки стержневой арматуры в плети мерной длины и высадки на обоих концах плети анкерных головок. Производительность установки 3 и 6 стержней в час. Длина стержней 23,7 и 18,5 м, диаметр 16… 40 мм.

Состоит установка из приемного 1 и подающего 7 конвейеров, гидравлического станка 6 для резки арматуры, машины 3 для контактной стыковой сварки и высадки головок МС-1602, механизма подачи 2, электрооборудования.

Машина СМЖ-128Б (рис. 40) предназначена для высадки анкеров на обоих концах арматурного стержня.

Из загрузочного устройства 7 стержни по одному подают в левое 4 и правое 8 высадочные зажимные устройства. Нажатием кнопки пульта управления / стержни зажимают, их концы нагревают током, поступающим от трансформаторов, и высаживают

анкеры. Температуру нагрева контролируют фотопирометрами. В зависимости от класса арматурной стали и диаметра стержня температуру нагрева устанавливают от 700 до 1200°С. Машина работает в автоматическом цикле. Ее производительность 240 анкеров в час при арматуре диаметром 18 мм.

![]()

![]()

![]()

![]()

![]()

При высадке головок горячекатаную арматурную сталь классов А-IV и A-V рекомендуется нагревать до температуры 950…1100°С, термически упрочненную классов Ат-IV и At-V — до 850… 950°С.

При высадке головок горячекатаную арматурную сталь классов А-IV и A-V рекомендуется нагревать до температуры 950…1100°С, термически упрочненную классов Ат-IV и At-V — до 850… 950°С.

При заготовке стержней арматуры, натягиваемых на упоры форм и стендов группами с помощью механических устройств, рекомендуется обеспечивать расстояние между опорными поверхностями анкерных устройств с предельным отклонением ± 0,03Д/, где А/ — величина упругого удлинения арматуры при натяжении.

Прочность временных концевых анкеров в виде высаженных головок, приваренных коротышей, опрессованных шайб и инвентарных зажимов должна быть не менее усилия, соответствующего 0,9ав, где ©в — временное сопротивление исходной стали.

Высаженные головки рекомендуется снабжать опорными шайбами или втулками с конусными отверстиями для равномерной передачи усилия от натянутого стержня на упоры форм или поддонов.

Опорная поверхность шайб готовых временных концевых анкеров в виде высаженных головок должна быть перпендикулярна оси стержня, а опорная поверхность высаженной головки — симметрична оси стержня. Ширина выступа должна быть равна 0,4d±2 мм, где d— диаметр арматуры.

Заготовка проволочной и канатной арматуры включает в себя операции размотки, отмеривания, резки, набора пакетов, устройств временных концевых анкеров или установки инвентарных за-

|

|

|

|

|

|

|

|

|

|

![]()

Рнс. 40. Машина СМЖ-128Б для высадки анкеров:

/ — пульт управления, 2 —рама, 3 —механизм передвижения, 4, 3—левое и правое высадочные зажимные устройства, 5 —ресивер,

6 — бункер, 7 — загрузочное устройство

жимов, переноски и укладки арматурных элементов в формы.

Проволоку и канаты рекомендуется разматывать с бухт и барабанов на бухтодержателях и барабанодержателях, оборудованных тормозными устройствами. Правка канатной арматуры при заготовке не допускается.

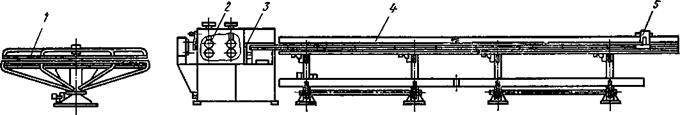

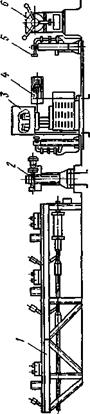

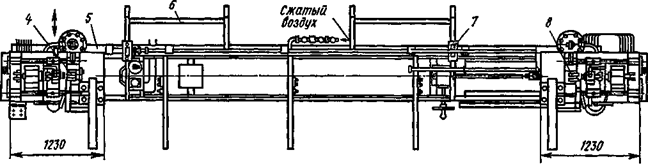

Арматурную проволоку и канаты длиной до 30 мдля коротких стендов и силовых форм заготавливают на линиях СМЖ-213 (рис. 41).

Линия СМЖ-213 работает в автоматизированном режиме. С бухтодержателя 1 канат или проволоку пропускают через ролики механизма подачи 2, затем включают станок подачи и канат или проволока перемещается в узком прямолинейном канале приемного стола 4 до конечного выключателя 5 с жестким упором. Конечный выключатель дает сигнал для прекращения подачи арматуры и включения механизма резания 3.

После обрезки арматуры механизм резания, возвращаясь в исходное положение, дает сигнал для сброса арматуры и включения механизма подачи. Далее цикл повторяется. Этот способ позволяет отмеривать арматурные элементы с высокой точностью. При наборе пакетов из заготовленных проволок и канатов и перед натяжением на стенде необходимо только выравнивать торцы арматурных элементов без дополнительного подтягивания. В зависимости от длины заготовок линию выпускают в четырех вариантах, на которых заготавливают арматуру длиной 7,5, 14; 20,5 и 26,5 м. Скорость проталкивания 30…60 м/мин при давлении воздуха 0,5 МПа.

Пакет проволоки и канатов длиной до 100 м для стендов заготавливают на столах путем протягивания его лебедкой или бесконечной цепью. Проволоки пакета тормозят и выравнивают многороликовым устройством или тормозом, установленным на бухтодержателях.

Проволоки и канаты пакетов заготавливают также непосредственно на формовочной площадке стенда. Для этого арматуру протягивают вдоль стенда с помощью блоков полиспаста и лебедки. Если при заготовке не обеспечивается предельное отклонение длины арматурных элементов ±0,03Д/, то перед групповым натяжением пакета необходимо предварительно выравнять подтягиванием арматурные элементы усилием, равным 10% контролируемого усилия натяжения.

Резать проволоку и канаты пакетов при заготовке следует дисковыми пилами трения, устанавливаемыми на линии СМЖ-213, и механическими ножницами, не нарушающими конструкцию арматуры. Допускается резка огневыми средствами — бензорезом или керосинорезом.

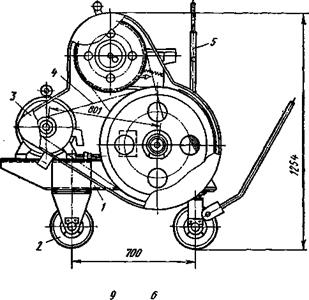

Проволоку и канаты рекомендуется закреплять в пакетах с помощью инвентарных зажимов и групповых захватов, а ~акже устройств однократного использования. Кроме того, для проволоки применяют высаженные в холодном или горячем состоянии анкерные головки, опирающиеся на инвентарные каленые втулки с

|

|

|

|

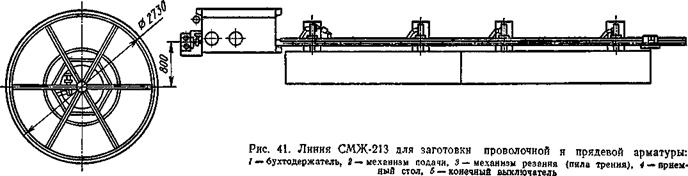

зенкованными отверстиями или специальные гребенчатые пластины унифицированных напрягаемых арматурных элементов УНАЭ (рис. 42).

Для одновременного закрепления двух, трех, двенадцати (и более) проволок допускается также применять групповые клиновые зажимы, состоящие из колодок и пробок.

|

Рис. 42. Унифицированные напрягаемые арматурные элементы (УНАЭ): о — с дырчатой анкерной колодкой, б — с прорезвой анкерной колодкой; / — анкерная колодка, 2 — высокопрочная проволока, 3 — спиральный хомут, 4— высаженная анкерная головка |

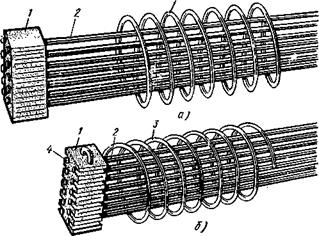

Станок СМЖ-155 (рис. 43) предназначен для высадки в холодном состоянии высокопрочной проволоки диаметром 4…6 мм я может быть использован в комплекте оборудования с линией СМЖ-213.

Применяется также горячая высадка концевых головок на стыкосв&рочных аппаратах с предварительным подогревом и оплавлением без контроля температуры и времени, но при этом прочность проволоки в зоне анкера снижается на 10…15%.

В качестве анкерных устройств однократного использования для канатов можно применять опрессованные стальные гильзы. Для равномерного натяжения группы канатов с опрессованными гильзами расстояние между внутренними торцами гильз должно отличаться от проектного не более чем на ±2 мм при длине арматурного элемента 10 м, а проволоки с высаженными головками — на ±: 1 мм при расстоянии между опорными частями головок 6 м.

Прочность временных концевых анкеров на отрыв или выдергивание должна быть для всех классов проволочной, прядевой и канатной арматуры не менее усилия, соответствующего временному сопротивлению 0,9 ов исходной стали.

Сборку арматурных элементов в пакеты, высадку анкеров или установку инвентарных зажимов, выравнивание арматурных элементов в пакетах рекомендуется выполнять на постах заготовки арматуры.

Арматурные пакеты целесообразно транспортировать в формы с помощью кранов. Для этой цели на анкерных плитах пакетов следует предусматривать строповочные подъемные петли. Чтобы обеспечить проектное положение арматуры в изделиях, между формами длинных стендов необходимо устанавливать штырьевые или гребенчатые диафрагмы.

|

|

|

Рис. 43. Станок СМЖ-І55 для высадки головок иа высокопрочной проволоке в холодном состоянии: / — рама, 2 — колесо, 3 — электродвигатель. 4 — передача, 5 — подставка для подаваемой проволоки, 6 — пуансон, 7 — плашка, 8 — кривошипно-шатунный механизм, 9 — механизм зажима |

Методы предварительного напряжения

При производстве предварительно напряженных железобетонных конструкций и изделий применяют два способа натяжения арматуры: на упоры, т. е. до бетонирования конструкций, и на бетон, т. е. после его твердения.

При первом способе арматурные элементы (стержни, канаты, отдельные проволоки или пакеты) натягивают на упоры стендов или силовых металлических форм и закрепляют в натянутом состоянии с помощью технологических анкеров до бетонирования конструкций. После натяжения арматуры укладывают недостающую ненапрягаемую арматуру и закладные детали арматурного каркаса и собирают форму. Затем бетонируют конструкцию и прогревают ее для ускорения твердения бетона. После набора бетоном необходимой прочности (не менее 70% °т проектной марки бетона) распалубливают конструкции и передают предварительное напряжение на бетон (отпускают натяжение арматуры). При данном способе усилие натяжения арматуры контролируют до обжатия бетона. На рис. 35 схематически изображены этапы изготовления предварительно напряженных конструкций с натяжением арматуры на упоры.

Предварительно напряженные железобетонные конструкции с натяжением арматуры на упоры изготовляют по следующим трем технологическим схемам:

в перемещаемых силовых формах по агрегатно-поточной технологии в конвейерах;

на коротких или длинных стендах в обычных (несиловых) формах;

в стационарных силовых формах.

Способ натяжения арматуры на упоры широко распространен при изготовлении сборных предварительно напряженных конструкций на стендах. Если длина стенда соответствует необходимой длине для изготовления одного изделия, то такой стенд называют коротким, а если стенд предназначен для одновременного изготовления по длине нескольких изделий, то такой стенд называют длинным. На длинных и коротких стендах арматуру натягивают в основном гидродомкратами, а иногда с помощью электротермического или электротер — момеханического способа. На длинных и коротких стендах изготовляют балки, фермы, сваи.

Способ натяжения арматуры на упоры также распространен при изготовлении конструкций (плит, покрытий и перекрытий, балок, ферм, свай) в силовых металлических формах. Наиболее широко используют электротермический способ натяжения стержневой арматуры на силовые формы.

Способ натяжения арматуры на упоры более технологичен, поэтому его применяют при изготовлении массовых сборных железобетонных конструкций на заводах.

Арматуру натягивают на бетон после бетонирования и твердения бетона. Этот способ натяжения позволяет собирать конструкции из блоков на строительных площадках у места их установки в здание или сооружение. Напрягаемую арматуру укладывают (протягивают) в заранее оставленные при бетонировании каналы. Натяжение арматуры контролируют в процессе обжатия бетона после накопления затвердевшим бетоном прочности, дос

таточной для восприятия усилий, создаваемых натяжными устройствами.

Разновидность этого способа — навивка проволочной или канатной арматуры на изготовленную слабо армированную конструкцию или сооружение, например круглый резервуар. При натяжении арматуры на бетон применяют механический способ натяжения с помощью гидродомкратов и иногда электротермомеха — нический (в основном при навивке арматуры).

Помимо изготовления каналов, установки в них арматуры, ее натяжения необходимо предохранять арматуру в каналах от коррозии. Для этого с помощью растворонасосов закачивают в каналы цементный раствор. Способ натяжения арматуры на бетон применяют в основном для изготовления крупных уникальных конструкций (мостов, оболочек, резервуаров), которые не удается изютовить с натяжением арматуры на упоры. При натяжении арматуры на бетон увеличивается трудоемкость изготовления конструкций.

БЕТОНОСМЕСИТЕЛЬНЫЕ ОТДЕЛЕНИЯ

Производственная мощность бетоносмесительного )тделения в смену — Р см назначается в соответствии с плановой ютребностью бетона на полигоне из расчета:

Q1.02 м%

26л

де Q —максимальный .месячный выпуск изделий в плотном теле в ж3;

1,02 — коэффициент, учитывающий потери бетонной смеси при транспортировании и перегрузках и расход на контрольные образцы;

26—число рабочих дней в месяце; п —количество смен в сутки.

Общая емкость бетономешалок Vв, обеспечивающая сменную отребность в бетонной смеси, определяется по формуле

6 nt уКв *

де п — принятое число часов работы в смену;

«2 —количество замесов бетономешалки в час;

Ф —коэффициент выхода бетона, определяемый опытным путем. Среднее значение ф=0,67;

Кв —коэффициент использования бетономешалки по времени в течение смены, принимаемый обычно 0,8.

Количество замесов бетономешалки в час зависит от степени автоматизации дозирующих устройств, емкости бетономешалки и подвижности бетонной смеси. При полной автоматизации бетоно — смесительного отделения принимается «2=24. На полуавтоматических дозаторах и при ручном управлении дозирующими устройствами и бетономешалками расчетное количество замесов в час не превышает 16—22, причем меньшие значения соответствуют более крупным бетономешалкам (емкость барабана более 1 200 л), приготовляющим бетонную смесь малой подвижности (с осадкой стандартного конуса до 4 см).

Более точное количество замесов в час устанавливается по формуле

_ 3 600

“ <і+М-<з ’

время загрузки барабана бетономешалки в сек-: при непосредственной загрузке из сборного бункера t = = 10—15 сек., при загрузке через загрузочный ковш U = =20—25 сек.;

время перемешивания материалов в сек., устанавливается в зависимости от подвижности бетонной смеси и емкости бетономешалки по табл. 19.

время разгрузки бетономешалки в секундах, принимаемое при отсутствии опытных данных по табл. 20.

|

Т аблица 19 Наименьшая продолжительность перемешивания бетонной смеси в бетономешалках со свободным падением материала

Примечания. 1. Тяжеиые бетоны — объемный вес более 2 200 ка/лі8, облегченные бетоны — объемный вес от 1 800 до 2 200 кг/ж3. 2. Увеличение числа оборотов бетономешалки, установленного в ее паспорте (с целью сокращения продолжительности перемешивания), не допускается. 3. Изменение загрузки барабана бетономешалки допускается в пределах 10% от его номинальной емкости. |

|

Таблица 20 Длительность разгрузки бетономешалок

|

Расчетная годовая производительность бетоносмесительного отделения Рг определяется исходя из расчетной часовой производительности установленных бетономешалок Рч:

К = v6nt <р,

где V6 — суммарная емкость барабанов установленных бетономешалок в. и8;

тогда

где п — принятое число часов работы в смену, «і=8;

п — число смен в сутки, п—2;

П4—число рабочих дней в году, равное 307;

Кв,— коэффициент использования бетономешалки по времени в течение года5 принимаемый обычно 0,64′.

Значения п, п и «4 зависят от местных условий и при расчете производитель н о с т и конкретных бетоносме- сительных отделений могут значительно отличаться от указанных выше средних расчетных значений.

Принимаемый обычно при определении расчетной годовой производительности бетоносмесительного отделения К в, =0,64 следует считать для установленных условий работы (две смены по 8 час. в течение 307 рабочих дней в году) максимальным. Факти-

ческие годовые коэффициенты использования бетономешалок по времени, определенные из расчета аналогичных условий работы, равны примерно 0,2—0,3. При уменьшении количества рабочих смен в году Кв, следует принимать более близким к 0,64.

По технологической схеме движения составляющих материалов бетоносмесительные отделения подразделяются на одноподъемные и двухподъемные (рис. 36)- Первые позволяют сократить до минимума цикл приготовления бетонной смеси, но требуют создания сложных и высоких строительных конструкций, для осуществления которых необходимы значительные сроки и материальные затраты. Одноподъемная схема применяется в основном на стационарных бетонных заводах крупных полигонов. Двухподъемная схема имеет преимущества в строительном отношении. В эксплуатации же она обладает рядом недостатков — бетономешалки часто выходят из строя вследствие повреждений направляющих загрузочного ковша и подъемного троса, увеличивается цикл приготовления бетонной смеси и производительность бетономешалок несколько ниже, чем при одноподъемной схеме.

Для мелких бетоносмесительных установок обычно принимается однорядное расположение бетономешалок; в бетоносмесительных отделениях большой производительности они располагаются по двухрядной или гнездовой схеме.

Расходные бункера, располагаемые в верхнем этаже бетоносмесительного отделения, предназначаются для бесперебойной работы бетономешалок. Их суммарная емкость должна обеспечить питание бетономешалок в течение:

1) срока, необходимого для исправления наиболее частых по — • вреждений подающих устройств, увеличенного в 1,5—2 раза. Такими повреждениями могут быть: обрыв ленты транспортера, неисправности двигателей, отрыв ремня у двигателя; время их исправлений обычно не превышает 30—60 мин.;

2) срока, необходимого для переключения транспортерной нитки с подачи одного вида или сорта заполнителя на другой, увеличенного в 1,3—1,5 раза. Длительность переключения подсчитывается по запроектированному для данного завода технологическому процессу, скоростям и расстояниям подачи материалов.

При ориентировочных расчетах суммарная емкость бункеров принимается равной 2—3-часовой расчетной производительности бетономешалок. Уклон днищ бункеров назначается более угла естественного откоса материала, чтобы он под действием силы тяжести без задержек поступал в дозаторы. Наименьшие углы наклона лотков и днищ бункеров, а также необходимые размеры их выходных отверстий даны в табл. 21.

Таблица 21

|

Наименьшие углы наклона лотков и днищ бункеров и размеры выходных отверстий бункеров

ГО |

Для облегчения выгрузки бункеров и устранения зависания в них материалов применяются вибраторы, устанавливаемые на внешних плоскостях стенок бункеров и включаемые при образовании сводов и прекращении выдачи материала. Для этой цели в небольших бункерах могут применяться ручные рушители.