Архивы за Сентябрь 2015

Монтаж конструкций па промежуточных опорах

Промежуточная опора — жесткая стальная решетчатая башня необходимой высоты, достаточно прочная и устойчивая. На верхней рабочей площадке ее расположена система опорных гидродомкратов и масляная станция для их работы. Башня в процессе монтажа шатра перемещается по рельсам вдоль оси пролета с позиции на позицию с помощью лебедки В зависимости от конструктивных решений и технологических возможностей строителей применяются следующие схемы монтажа.

До установки ферм на смонтированные колонны навешивают подмости, а на фермы перед установкой временных или постоянных связей навешивают подмости вдоль нижнего пояса по всей его длине. При работе на верхнем поясе пользуются переносными люльками. До подъема на ферме закрепляют трос для безопасного перемещения монтажников по нижнему поясу.

|

При строповке ферм следует иметь в виду, что захват их за точки близко расположенные к середине, при подъеме взывает изменение усилий в элементах, в результате нижний пояс и раскосы, рассчитанные на растяжение, претерпевают сжатие. Особенно велика гибкость нижнего! пояса из плоскости фермы, поэтому прочность и устойчивость нижнего пояса зависит от того, в каких точках производится строповка фермы для подъема. Перед подъемом указанные элементы фермы усиливают (рис. 2.3), то есть повышают их устойчивость при сжатии из плоскости фермы. Усилия в ферме не меняют свой знак, когда строповка выполняется за верхний пояс вблизи опорных частей фермы, однако при этом подъем приходится производить двумя кранами.

Во всех случаях для строповки ферм применяют траверсы, которые оборудуют полуавтоматическими или механическими захватами, позволяющими производить расстроповку с рабочих мест монтажников, оборудованных на колоннах в местах крепления ферм. При подъеме ферма направляется ручными расчалками или гибким манипулятором.

Для упрощения работ по монтажу ферм и ригелей на, колоннах устанавливаются специальные опорные столики, определяющие их положение по высоте.

ОБОРУДОВАНИЕ ДЛЯ ДОСТАВКИ БЕТОННОЙ СМЕСИ

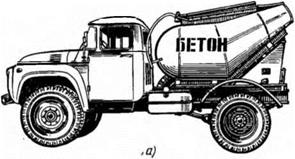

От бетонного завода или бетоносмесительной установки бетонную смесь доставляют к объекту бетонирования в автомобильных или железнодорожных бетоновозах, автосамосвалах и автобетоносмесителях.

Автобетоновозы — специализированные машины, предназначенные для перевозки готовой бетонной смеси. Они имеют высокие кузова сферической формы, расположенные в зоне минимальной вибрации рамы базового автомобиля, благодаря чему при перевозке обеспечивается сохранность бетонной смеси от расслоения и разбрызгивания. Для предохранения смеси от воздействия атмосферных осадков и ветра кузов снабжен крышкой, а для предохранения смеси от воздействия низких отрицательных температур — двойной обшивкой, образующей термоизолирующие полости между ее листами, которые позволяют утеплить кузов термоизоляционным материалом в особо суровых климатических условиях.

Автобетоновоз СБ-113 показан на рис. 24. Вместимость его кузова 1,6 м3. Кузов 3, снабженный крышкой, расположен на гидрофицированном автомобильном шасси ЗИЛ-ММЗ-555К и опирается на раму 2. В верхней части опорной рамы находятся два шарнира, вокруг которых поворачивается кузов при подъеме. Высота разгрузки смеси 1,6 м, угол подъема кузова 90°.

Управляют кузовом из кабины автомобиля посредством пневмогидроприводов, которые обеспечивают подъем кузова до предельного угла, его остановку в любом промежуточном положении, опускание и встряхивание кузова в любых положениях в процессе подъема и опускания.

Автосамосвалы можно использовать при отсутствии бетоновозов при транспортировании на короткие расстояния и только при осуществлении мероприятий, снижающих потери бетонной смеси в пути и ликвидации утечки растворной части бетонной смеси.

Для снижения потерь бетонной смеси при перевозке рекомендуется наращивать борта кузова автосамосвалов не менее чем на 40 см. Для ликвидации утечки растворной части бетонной смеси следует уплотнять место примыкания заднего борта к кузову прокладками из листовой резины, конвейерной ленты или шлангов. Можно сделать также неоткрывагащийся наклонный задний борт, как у автобетоновоза.

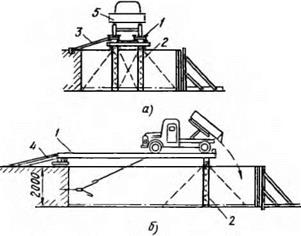

Для подъезда и разгрузки бетоновоза или автосамосвала на все участки бетонируемых фундаментных массивов большой протяженности применяют передвижные бетопоукладочпые мосты, конструкция которых зависит в первую очередь от ширины фундамента и глубины заложения его подошвы.

При широких и относительно неглубоких фундаментах рельсовые пути для передвижения моста располагают на дне котлована. В этом случае опорами моста служат металлические стоііки пате-

|

|

|

Рис. 24. Автобетоновоз СБ-113: а — транспортное положение, б — положение разгрузки; / — автомобильное шасси, 2—опорная рама, 3—кузов |

лежках. Пролетное строение моста балочного типа. При необходимости пролет и высоту передвижного моста можно изменять.

Если фундаменты узкие и глубокие, рельсовые пути передвижного моста располагают не в котловане, а наверху — за контуром котлована. Бетонную смесь выгружают из бетоновоза в приемные бункера, располагаемые по оси моста на расстоянии 2—2,5 м один от другого, к которым подвешивают приемные воронки с звеньевыми хоботами. Мост передвигают ручными или электрическими лебедками.

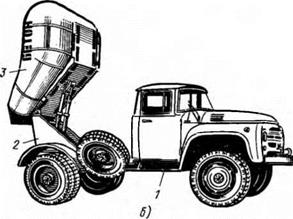

При бетонировании больших массивов используют переносные инвентарные мостики (рис. 25). Пролетное строение 1 мостика состоит из двух частей, каждую из которых выполняют из двух двутавровых балок, соединенных между собой поперечными связями — прогонами. Поверх прогонов укладывают деревянный настил с отбойными брусьями.

Обе части пролетного строения соединяют связями. Опоры 2 пролетного строения мостика устанавливают обычно внутри бетонируемого массива, и они остаются навсегда в бетоне. При не-

|

Рис. 25. Переносной инвентарный мостик: а — вид спереди, 6 — вид сбоку; / — пролетное строение, 2 — опоры, 3 — распорки, 4—пандус, 5—автосамосвал |

больших размерах массива опоры мостика помещают за его контуром. Бетоновозы или самосвалы, въезжающие по пандусу 4 на мостик, разгружают бетонную смесь прямо в бетонируемый массив в свободное пространство между настилами.

Если бетонируемый массив армирован и высота сбрасывания смеси превышает 2 м, то к балкам мостика крепят воронки с хоботами на расстоянии 2—2,5 м одна от другой и по ним направляют бетонную смесь к месту укладки.

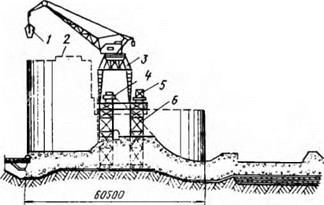

В гидротехническом строительстве применяют бетоново3- ные эстакады (рис. 26), возводимые вдоль фронта бетонируемых сооружений, обычно при высоте сооружении более 30 м. В СССР бетоновозные эстакады применялись при бетонировании сооружений высотой 120 м, а в зарубежной практике — до 170 м.

На эстакадах сосредоточиваются без стеснения фронта основных работ необходимые средства механизации: краны 3, виброхоботы и т. д. В результате применения эстакад создаются условия для бесперебойной доставки смеси, армоконструкций и опалубки.

Для передвижения кранов-бетоноукладчиков на эстакаде прокладывают рельсовые пути. Грузы доставляют железнодорожным или автомобильным транспортом.

При доставке бетоновозами или автосамосвалами 4 бетонную смесь разгружают в бадьи 1 или воронки виброхоботов.

Длина эстакады определяется продольным размером возводимого сооружения с примыкающими участками и достигает в отдельных случаях 2 км и более.

Основной недостаток применения бетоновозных эстакад — значительный расход металла и высокая стоимость монтажа.

|

Рис. 26. Схема расположения бетоновозной эстакады (при строительстве плотины): / — поворотная бадья вместимостью 3,2 м3, 2—контур бетонируемого сооружения, 3—портально-стреловой кран грузоподъемностью 10 т, 4 — автосамосвал, 5— железнодорожная платформа с армоконструк — цией, 5 — бетоповозная эстакада |

В ряде случаев транспортирование бетонной смеси к объекту бетоновозами или автосамосвалами сочетают с более простыми и дешевыми средствами подачи и распределения, например с вибропитателями, вибролотками. Это дает возможность избежать дорогостоящих эстакад, передвижных и переносных мостиков.

Автобетоновозы и автосамосвалы используют для транспортирования бетонной смеси с выгрузкой непосредственно на место укладки при строительстве дорог, аэродромных покрытий, бетонных полов, пологих откосов каналов и дамб, для перевозки бетонной смеси на объект к различного типа бункерам и бадьям, которые кран подает к месту укладки, к бетононасосам, конвейерам.

Для транспортирования бетонной смеси предназначен также железнодорожный бетоновоз (силобус) вместимостью 16 м3 (рис. 27) с двумя опрокидными бункерами. Бункера разгружаются в бадьи вместимостью 8 м3 через откидные лотки. После разгрузки бункеров лотки возвращаются в транспортное положение. Такие бетоновозы применяются при возведении с помощью кабель-кранов крупных гидросооружений.

При транспортировании на дальние расстояния в автосамосвалах и бетоновозах качество бетонной смеси ухудшается: смесь расслаивается. Это вызывает необходимость применения специальных машин — автобетоносмесителей.

|

Рис. 27. Железнодорожный бетоновоз (силобус) |

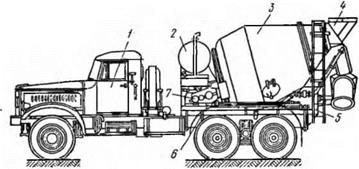

Автобетоносмесители выпускаются двух марок: СБ-69 (рис. 28), СБ-92 (рис. 29).

Технические характеристики автобетоносмесителей приведены в табл. 6.

|

Таблица 6. Технические характеристики автобетоносмесителей

|

Автобетоносмесители применяют для приготовления бетонной смеси в пути следования машины и для перевозки на дальние расстояния бетонной смеси, приготовленной на бетонном заводе. Смесительный барабан 3 имеет одно отверстие для загрузки и выгрузки. Он наклонен к горизонту под углом 15°. На внутренней поверхности смесительного барабана укреплены две спиральные лопасти. Угол наклона смесительных лопастей подобран так, что при вращении барабана в одном направлении смешиваются компоненты бетона, а при вращении в обратном направлении — выгружается приготовленная смесь. Барабан приводится в действие от индивидуального дизельного двигателя.

Бетоносмесители имеют по две-три частоты вращения барабана в одну сторону при загрузке и смешивании и две-три в обратную

|

Рис. 28. Автобетоносмеситель СБ-69 |

|

Рис. 29. Автобетоносмеситель СБ-92: 1—кабина, 2— бак для воды, 3 — смесительный барабан, 4 — загрузочноразгрузочное устройство, 5—рама, 6 — панель с контрольно-измерительными приборами, 7—привод смесительного барабана |

сторону при разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки с таким расчетом, чтобы не создавались заторы в загрузочной горловине.

По окончании загрузки сыпучих компонентов барабан выключается или снижается частота вращения. Заправка бака водой может быть совмещена во времени с загрузкой барабана сыпучими составляющими.

В зависимости от дальности транспортирования компоненты бетонной смеси можно загружать одновременно или раздельно. При одновременной загрузке смешивание длится в течение всего пути следования, если время транспортирования составляет

не более 30 мин. При раздельной загрузке сначала загружают сыпучие компоненты, а по прибытии на объект, но не позднее чем через 30 мин после загрузки, подается вода.

Перед выгрузкой поворотный лоток устанавливают на угол, достаточный для свободного выхода бетонной смеси.

Перед выгрузкой поворотный лоток устанавливают на угол, достаточный для свободного выхода бетонной смеси.

При загрузке в барабан готовой смеси автобетоносмесит ель служит только средством транспортирования. В этом случае барабан в пути следования медленно вращается, предотвращая расслоение бетонной смеси.

Для загрузки автобетоносмесит елей предназначены бетоносмесительные установки СБ-78 и СБ-75 (рис. 30).

СВАЙНЫЕ РАБОТЫ

На смену традиционной технологии возведения зданий на грунтовых подушках пришли методы устройства оснований и фундаментов зданий и сооружений с использованием свай со значительным уменьшением объемов земляных и бетонных работ. С помощью свай передаются нагрузки на нижележащие прочные слои грунта, увеличивается несущая способность слабых грунтов, осуществляется временное крепление стенок котлованов или защита от воды.

Свайные работы — строительные работы по изготовлению, погружению в грунт, извлечению (в случае надобности) свай, объединению отдельных погружаемых в грунт свай в единую конструкцию (устройство ростверков свайных фундаментов или мостовых опор, установка продольных связей и анкерных креплений на шпунтовой стенке и др.).

Методы производства свайных работ зависят от вида применяемых свай. Свая — стержневой конструктивный элемент, погружаемый в грунт или образуемый в скважине для передачи нагрузки от сооружения грунту.

По способу устройства сваи подразделяются на готовые и набивные.

Готовые сваи изготовляют заранее и погружают в грунт забивкой, вибрацией, вдавливанием, завинчиванием, подмывом или комбинированным методом.

Набивные сваи сооружаются непосредственно в грунте, в местах их проектного расположения, путем устройства скважин и заполнения их бетонной смесью или песчаным грунтом. В некоторых странах набивные сваи называют местными сваями. Их области применения: твердые глинистые грунты с включением валунов и объекты, где забивка или погружение свай недопустимы из-за возможности деформирования прилегающих строений, конструкций или земляных массивов и др. К набивным сваям относятся и вытрамбованные (выштампованные) сваи, сваи в пробитых скважинах.

По способу передачи нагрузки на грунты сваи подразделяются на сваи-стойки, передающие нагрузку на прочный малосжимаемый грунт главным образом за счет опирания на него острием, и висячие сваи, несущая способность которых обеспечивается главным образом трением их боковой поверхности о грунт.

ОБЩИЕ ПОНЯТИЯ О СВОЙСТВАХ ГРУНТОВ

Грунтами называются любые (рыхлые) горные породы, залегающие преимущественно в пределах зоны выветривания Земли и являющиеся объектом инженерно-строительной деятельности человека. Грунты используются в качестве основания, среды или материала для возведения зданий и сооружений.

Грунты подразделяются на два основных класса: скальные и нескальные.

Скальные грунты — это грунты с жесткими структурными связями, к которым относятся магматические (граниты, диориты и др.), метаморфические (гнейсы, кварциты, сланцы и др.) и осадочные сцементированные (песчаники, известняки и др.) породы.

Нескальные грунты — это грунты без жестких структурных связей. К нескальным грунтам относят рыхлые горные породы, включающие несвязные (сыпучие) и связные породы.

В состав грунтов входят твердые минеральные частицы, вода в различных видах и состояниях, газообразные включения, а также в некоторых грунтах органические соединения.

Нескальные грунты по размерам минеральных частиц подразделяют на следующие виды:

— крупнообломочные (валунные, галечниковые, гравийные и щебенистые) с содержанием частиц крупнее 2 мм более 50% по массе;

— песчаные (гравелистые, крупные, средней крупности, мелкие и пылеватые);

— пылевато-глинистые (супеси, суглинки и глины).

Почвы или растительные грунты — это природные образования, слагающие поверхностный слой земной коры и обладающие плодородием.

К просадочным относятся грунты, которые под действием внешней нагрузки или собственного веса при замачивании водой дают осадку, называемую просадкой (лессовые и другие макропористые грунты).

Лессовые грунты — это макропористые грунты, содержащие карбонаты кальция и проявляющие просадочные свойства при замачивании водой под нагрузкой.

К набухающим относятся грунты, которые при замачивании водой или химическими растворами увеличиваются в объеме, и при этом относительное набухание без нагрузки составляет є> 0,04.

К особым видам грунтов также следует отнести биогенные грунты, плывуны, растительные и мерзлые грунты.

Грунты, содержащие значительное количество органических веществ, называются биогенными. К ним относятся заторфованные грунты, торфы и сапропели (пресноводные илы).

Ил — водонасыщенный современный осадок водоемов, образовавшийся в результате протекания микробиологических процессов.

Плывуны — это грунты, которые при вскрытии приходят в движение подобно вязкотекучему телу, встречаются среди водонасыщенных мелкозернистых пылеватых песков,

Потоковість будівельних процесів

Потоковість — це така організація будівельного виробництва, за якої комплексний будівельний процес поділяють на прості процеси, призначають для кожного з них окремих виконавців, розбивають фронт робіт на захватки, на яких послідовно виконують прості процеси, з подальшим їх паралельним виконанням у часі на різних захватках. Розглянемо рис. 1.2, а. Нехай т — кількість захваток або одиниць будівельної продукції, де захватка — це простір, на якому виготовляється одиниця будівельної продукції, або частина будинку чи споруди, яка часто повторюється. Наприклад, т — кількість квартир у будинку, де за одиницю будівельної продукції вважатимемо фарбування дерев’яної підлоги. За п приймемо кількість простих процесів, які становлять комплексний процес фарбування підлоги: 1 — циклювання, 2 — шліфування, 3 — шпаклювання, п (4) — нанесення фарби.

Потоково ці роботи можна виконати так: першого дня в квартирі N° 1 виконують циклювання; другого дня циклювання підлоги ведуть у квартирі N° 2, водночас у квартирі N° 1 інші робітники шліфують підлогу, третього дня процес 1 — циклювання — виконують у квартирі № 3, процес 2 — шліфування — у квартирі № 2, а у квартирі N° 1 виконують процес 3 — шпаклювання. Четвертого дня циклюють підлогу в квартирі N° 4, шліфують у квартирі N° 3, шпаклюють у квартирі N° 2, а у квартирі N° 1 наносять на підлогу фарбу. З п’ятого дня усі ланки робітників виконують прості процеси на нових фронтах робіт, і такий ритм повторюватиметься досить довго.

Кожний простий процес виконується безперервно і рівномірно, робітники ритмічно переходять з одного фронту робіт на інший, і це створює окремий потік.

У кожній квартирі роботи: циклювання, шліфування, шпаклювання, нанесення фарби повторюються, і таку закономірність зручно показати за допомогою циклограми (рис. 1.2, 6, де tn — тривалість циклу).

Циклограма — це графік потокового процесу робіт, який демонструє розвиток простих процесів (окремих потоків) у просторі (на захватках) і в часі.

|

|

ках) є винятком, частіше обсяги різні і відповідно витрати праці для виготовлення будівельної продукції також різні. Для зрівнювання тривалості виконання робіт на різновеликих захватках приймають різну кількість виконавців (робітників), а якщо фронт робіт не дає можливості збільшити кількість робітників, то роботи виконують у кілька змін (збільшують тривалість робочого дня):

т

ENAc’

деГ — тривалість робіт, днів; V — обсяг робіт, м2(м[1]); Нч — комплексна норма часу, люд.-год; Е — одиниця обсягу робіт, на яку зведено норми часу, м2 ( м3, 10 м3, 100 м3); N — кількість робітників, чол.; А — тривалість зміни, год; с — кількість змін у робочому дні.

Тривалість окремого потоку на захватці називають модулем циклічності і позначають літерою k (рис. 1.2, б). Загальна тривалість потоку на т захватках становить

t — km.

Різноманітність об’єктів будівництва, умов виробництва і особливостей організаційно-технологічних рішень їх зведення надають можливості для використання різних форм будівельного потоку. За структурою можливі такі форми будівельних потоків:

спеціалізовані — будівельні потоки, створені для виконання робіт за відповідними технологічними стадіями будівництва (наприклад, зведення підземної чи наземної частини будівлі, влаштування покрівлі, опорядження поверхні);

об’єктні — група спеціалізованих за технологічними стадіями будівельних потоків, товарною продукцією яких є закінчені будівлі чи інженерні споруди;

комплексні — об’єднання об’єктних потоків для випуску цілих груп однотипних або різнотипних будівель чи інженерних споруд; товарна продукція їх — житлові мікрорайони, масиви, промислові підприємства.

У функціонуванні будівельного потоку розрізняють три періоди (рис. 1.2, а): перший — розгортання, нарощування виробничої потужності (7^), другий — стале розвинення потоку (Г2), третій — згортання робіт (Т3). Тільки той потік, що характеризується рівномірним використанням усіх видів ресурсів упродовж тривалого часу, відповідає вимогам потоковості будівельного виробництва (рис. 1.2).

Техника безопасности. Охрана окружающей среды. при производстве земляных работ

Производство земляных работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера, а в охранной зоне кабелей, находящихся под напряжением, или действующего газопровода, кроме того, под наблюдением работников соответствующих служб.

Наиболее опасными видами земляных работ являются работы по разработке траншей и котлованов, а основным опасным фактором — обрушение грунта.

Рытье котлованов и траншей с откосами без креплений в нескальных грунтах выше уровня грунтовых вод (с учетом капиллярного поднятия) или в грунтах, осушенных с помощью искусственного водопонижения, допускается при глубине выемки и крутизне откосов, приведенных в табл. 4.1.

При установке креплений верхняя часть их должна выступать над бровкой выемки не менее чем на 15 см. Устанавливать крепления необходимо в направлении сверху вниз по мере разработки выемки на глубину не более 0,5 м. Разборку креплений следует производить в направлении снизу вверх по мере обратной засыпки выемки.

|

Таблица 4.1 Допускаемая глубина разработки грунта без креплений

|

Примечание. При напластовании различных видов грунта крутизну откосов для всех пластов следует назначать по наиболее слабому виду грунта.

Котлованы и траншеи, разрабатываемые на улицах, проездах, во дворах населенных пунктов, а также в местах, где происходит движение людей или транспорта, должны быть ограждены. На ограждении необходимо устанавливать предупредительные надписи и знаки, а в ночное время — сигнальное освещение.

Места прохода людей через траншеи должны быть оборудованы переходными мостиками, освещаемыми в ночное время.

При разработке, транспортировании, разгрузке, планировке и уплотнении грунта двумя и более самоходными или прицепными машинами (скреперами, грейдерами, катками, бульдозерами и др.), идущими одна за другой, расстояние между ними должно быть не менее 10 м.

Погрузка грунта на автосамосвалы должна производиться со стороны заднего или бокового борта.

Односторонняя засыпка пазух у фундаментов и свежевыложенных подпорных стен допускается после мероприятий, обеспечивающих устойчивость этих конструкций.

Одной из работ, представляющих повышенную опасность для здоровья работающих, является прокладка тоннелей. Основные правила техники безопасности в этом случае следующие: достаточная подача воздуха; своевременное удаление газов и дыма; очистка воздуха от пыли; отвод природного газа.

В последнее время для указания направления проходки тоннелей часто используются лазерные приборы. Органы зрения человека при попадании на них лазерного луча могут быть повреждены. Простейшей мерой защиты в этом случае является установка лазерного прибора и направление луча на высоте, не опасной для работающих.

При проходке тоннелей существует риск обрушения стенок и кровли или заполнения его водой. Для исключения такой опасности перед началом производ —

сгва работ необходимо тщательно изучить местность, на которой будет возводиться объект.

К числу обязательных мероприятий при проведении взрывных работ относится ограждение опасной зоны каждого объекта сигнальными знаками и плакатами с предупреждающими надписями.

Земли, которые занимают временные земляные сооружения, должны быть рекультивированы (восстановлены). Рекультивация предоставленных во временное пользование земельных участков производится в ходе строительства, а при невозможности этого — не позднее чем в течение года после завершения строительных работ.

Вопросы для самопроверки

1. Какие земляные сооружения вы знаете? Их особенности.

2. Какие группы грунтов вы знаете? Их особенности.

3. Какие подготовительные процессы выполняют при производстве земляных работ?

4. Какие водоотводные мероприятия применяют при устройстве котлованов и траншей в водонасыщенном грунте?

5. Как крепятся стенки выемок при их рытье на большую глубину?

6. Как подсчитывают объемы земляных работ?

7. Какие способы производства работ используются при устройстве земляных сооружений?

8. Как производится разработка, транспортировка и укладка грунта гидромеханизированным способом?

9. Как производится уплотнение грунтов?

10. Как производится разработка грунта в зимних условиях?

Тест

1. Выемка в грунте, предназначенная для устройства оснований и фундаментов зданий и инженерных сооружений, — это:

а) траншея;

б) котлован;

в) шпур;

г) насыпь.

2. Выемка в грунте трапецеидального сечения, длина которой во много раз превышает ширину, называется:

а) траншеей;

б) котлованом;

в) шпуром;

г) насыпью.

3. С помощью центробежных насосов непосредственно из котлована или траншеи при выполнении земляных работ производится:

а) планировка;

б) устройство водоотводящих канав;

в) устройство оградительных обвалований;

г) водоотлив.

4. Все объемы земляных работ подсчитывают:

а) для плотного состояния грунта с учетом коэффициента водонасыщения;

б) для грунта в разрыхленном состоянии;

в) для грунта в специально уплотненном состоянии;

г) для плотного (естественного) состояния грунта.

5. Продольная траншея, образуемая экскаватором за один проход, называется:

а) прокладкой;

б) проходкой;

в) ярусом;

г) картой.

6. Землеройно-транспортная машина, представляющая собой базовую машину (трактор) с навесным оборудованием, состоящим из ножевого отвала, толкающей рамы и устройств для управления отвалом, — это:

а) бульдозер;

б) скрепер;

в) экскаватор;

г) гидромонитор.

7. Сооружение в земной коре вертикальных, горизонтальных или наклонных цилиндрических выработок различных диаметров и глубин:

а) планировка;

б) сварка;

в) водопонижение;

г) бурение.

8. Для бестраншейной прокладки инженерных коммуникаций используются:

а) экскаваторная разработка грунта;

б) бульдозеры и скреперы;

в) комплекты оборудования с гидродомкратами и пневмопробойниками;

г) гидромониторы.

9. Чаше всего взламывание мерзлого грунта производится:

а) рыхлителями (рипперами);

б) грузоподъемными кранами;

в) гидромониторами;

г) автосамосвалами.

10. Погрузка грунта на автосамосвалы должна производиться:

а) с любой стороны;

б) со стороны заднего или бокового борта;

в) со стороны кабины водителя;

г) только со стороны заднего борта.

|

Ключ

|

ДОЗИРОВАНИЕ СОСТАВЛЯЮЩИХ МАТЕРИАЛОВ

Материал из бункеров через течки поступает в весовые или объемные дозаторы. Последние допускаются только для заполнителей; цемент обязательно дозируется по весу, поэтому при отсутствии специальных дозаторов он взвешивается на обычных десятичных весах или при поступлении его на строительство в мешках дозируется ими. В этом случае желательно составление рецептуры замеса с весом цемента, равным или кратным весу его в мешке. Точность дозирования материалов зависит от принятого способа дозирования и вида материалов; допускаемые отклонения от установленного лабораторией состава не должны превосходить пределов, указанных в табл. 22.

|

Таблица 22 Допускаемая точность дозирования

Примечание. На центральных бетонных заводах разрешается только весовое дозирование материалов—для цемента, воды и добавок с точностью — 1%, для заполнителей — 3%. |

Цикл взвешивания управляемых вручную весовых дозаторов составляет 1,5—2 мин. и для объемных дозаторов—бетбномеша — лок емкостью до 1 200 л — от 2 до 2,5 мин.

СОВМЕСТНАЯ РАБОТА БЕТОНА И АРМАТУРЫ

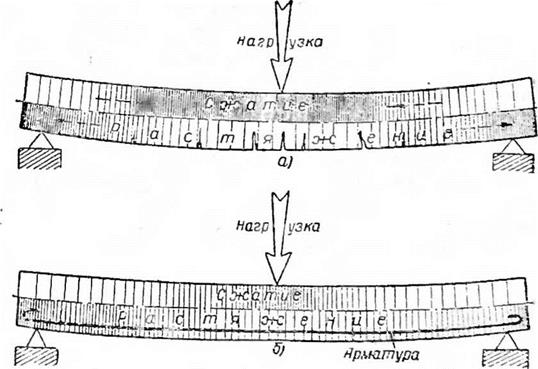

Для частей зданий и сооружений, подвергающихся изгибу (например, для балок и плит), при котором нижняя часть конструкции работает на растяжение, бетой применять нельзя. На рис. 32 показана схема работы балки при изгибе под действием нагрузки.

|

Рис. 32. Схема работы балки при изгибе: а — бетонной; б — железобетонной |

В нижней зоне балки возникает растяжение, в связи с чем необходим материал, хорошо сопротивляющийся растягивающим усилиям. Таким материалом является сталь, хорошо работающая совместно с бетоном. Строительный материал, представляющий собой сочетание стали и бетона, называется железобетоном.

Совместная работа бетона и стали эффективна благодаря наличию следующих условий: бетонная смесь при затвердевании прочно сцепляется со стальными прутками; бетон защищает стальную арматуру от воздействия воды, предохраняет ее от ржавления, а также от огня; сталь и бетон практически одинаково удлиняются при нагревании и сжимаются при охлаждении, поэтому при изменении температуры не нарушается сцепление между этими материалами.

Стальные стержни различной формы, заделанные в толщу бетона, называются арматурой железобетона. Вся нагрузка, воспринимаемая конструкцией или сооружением, распределяется между бетоном и арматурой. Бетон принимает на_себя сжимающие усилия, а арматура — главным образом растягивающие.

В настоящее время невозможно представить себе ни одного более или менее крупного здания или сооружения любого назначения, при строительстве которых не применялся бы железобетон,

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ. Г. ПОКРЫТИЯМИ ПЛОСКОСТНЫМИ КОНСТРУКЦИЯМИ

І ІЛВА 2. ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ БАЛОЧНОЙ

2.1. Основные параметры зданий

Ми здания имеют прямоугольные очертания в плане, включают иинм. реже два пролета по 45… 120 м при общей длине до 300…400 м. Оми. in помещения составляет 15… 30 м.

< истема балочных покрытий включает главные поперечные ірукции в виде плоских пространственных стальных или

N.. ммпиевых ферм различной формы (рис. 2.1, а…и) и промежуточные

Пізні ірукции — прогоны характеризуются отсутствием распора от Під ■ шкальных нагрузок, простой статической схемой, малой iwn тительностью к просадкам опор. Несущие конструкции иногда Шінмшпяют из сплошных балок. Главные недостатки балочных

к…… рукций — сравнительно высокий расход металла и значительная

nil’ иi. i несущего элемента (до 6,0…10,0 м).

Нее основные строительные потоки от подготовки площадки до Пнш «устройства выполняются обычными способами и механизмами, как при низведении одноэтажных промзданий пролетами 18,0…30,0 м.

< кобенностями возведения в данном случае являются:

— наличие одной или нескольких площадок укрупнительной сборки ні пшлических конструкций, а также большой объем сварочных или и ні пильных работ;

— наличие специального монтажного оборудования: временные типажные опоры, шпальные клетки, домкраты и гидросистемы, кшипьные ходы и др.;

— наличие специального строительного процесса раскружаливания *ипп рукций;

— особые требования по охране труда и технике безопасности;

— здания обычно имеют большие размеры и большой вес нон і ируемых элементов, поэтому приходится вести их установку частями П’ .18 м) или использовать одновременную работу 2…4 кранов. В мідскьных случаях эффективно использование мощных стационарных 11iv («подъемных механизмов — монтажных мачт, шевров.

Последовательность строительных потоков:

— устройство котлованов под фундаменты несущих колонн;

— устройство фундаментов под несущие колонны, как правило, в мпполитном варианте из-за больших размеров фундамента;

— установка несущих колонн;

— установка подкрановых балок и связей по колоннам;

— устройство шатра (см. ниже);

— устройство элементов подземного хозяйства (подвалов, каналов, трубопроводов, лотков и т. п.); высота и площадь помещения позволяют использовать землеройную технику, автосамосвалы и монтажные краны средней (до 25 т) грузоподъемности;

—

|

далее обычные потоки при возведении одноэтажного промздания. і

І Іоток «устройство шатра» включает: приемку опорных элементов (колонны, пилястры, пилоны), доставку элементов фермы (отправочных марок); приемку элементов фермы, контроль узлов; укрупнительную сборку ферм из 2… 5 элементов, подачу конструкции с помощью транспортной системы в М’ниажную зону;

установку конструкции в проектное положение,

раскрепление связями;

устройство рабочих соединений с опорами;

укладку плит покрытия в технологической последовательности.

В связи с большими размерами конструкций завод-изготовитель 1ьи іііиляет их на объект отдельными линейными элементами (россыпью) н in транспортабельными частями длиной 10.20 м (отправочными М іцк. іми).

/(ля сборки устраивают площадки укрупнительной сборки: і і. і11 попарные или передвижные (ПУСб). Площадка оборудована жестким ініидуктором с винтовыми упорами, обеспечивающими проектные ||.пмеры собранной конструкции в пределах допусков (рис. 2.2). Имеются пиясс стационарные посты ручной или полуавтоматической сварки и ммпистствующес оборудование контроля сварных швов. Для окраски иіГіраиной конструкции используются переносные электрокраскопульты. ГЬющадку сборки обслуживают один или два крана или две монтажные Міічіи, имеющих возможность по суммарной грузоподъемности погрузить і иГфіїнную конструкцию на транспортную тележку.

На этих площадках поставленные заводом элементы укрупняют в монтажные блоки, размером и массой соответствующие принятой и мишогии, монтажа и параметрам грузоподъемных механизмов. При і ь. ч>с ее на стенде задается «строительный подъем», т е нижний пояс внутрь фермы на заданную проектом величину (70…200 мм). Под

I кн чс гной нагрузкой ферма прогнется на эту величину, и нижний пояс ее lit. и и остальные элементы решетки) займет свое проектное ііпричонтальное) положение.

При укрупнении, кроме точности сборки, должна быть обеспечена

II омсфическая неизменяемость собранной конструкции. С этой целью Производится при необходимости временное усилие отдельных элементов і. чюі рукций (рис.2.3) либо используются приспособления, Предупреждающие возникновение опасных напряжений или деформаций при подъеме и установке конструкции до ее проектного закрепления.

|

На каждом участке зданий монтаж конструкций выполняют с обеспечением геометрической неизменяемости, устойчивости и прочности каждой смонтированной конструкции или ее части и здания в целом Для этого в начале монтажа создают первую жесткую ячейку, к которой затем присоединяют другие части здания.

Собранный монтажный блок подается в зону монтажа технологическим краном или на специальной транспортной тележке

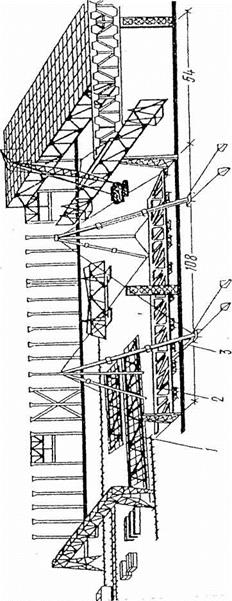

Установку в проектное положение большепролетных балочных конструкций производят целой фермой на несущие колонны или отдельными частями с окончательной сборкой на промежуточных опорах.

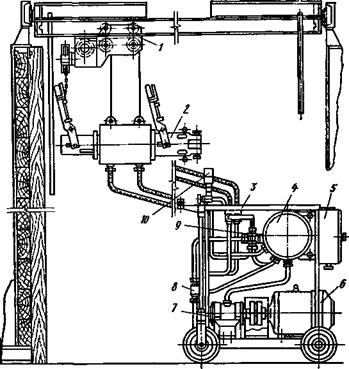

Механический способ натяжения арматуры

Стержневую, проволочную и канатную арматуру натягивают механическим способом с помощью гидравлических домкратов СМЖ-82, СМЖ-84. На рис. 44 показана натяжная гидравлическая установка с гидродомкратом типа СМЖ-84.

|

Рнс. 44. Натяжная гидравлическая установка СМЖ-84: / — тележка, 2—домкрат. 3— насосная станция СМЖ-83, 4 — масляный бак. 5 —шкаф электроаппаратуры, 6 — электродвигатель, 7 — насос, 8 — разгрузочно-предохранительный клапан, 9 — золотник, 10 — манометр |

Для натяжения арматуры можно применять гидродомкраты ДГ-100-2 и ДГ-200-2.

Гидравлические домкраты для натяжения арматуры до применения должны быть проградуированы. Эту операцию повторяют не реже одного раза в три месяца и после каждого ремонта. Домкрат следует градуировать с тем манометром и насосной станцией, которые будут использовать вместе с домкратом в производственных условиях.

Для привода гидродомкратов рекомендуется применять насосные станции СМЖ-83 с механическим приводом и НСР-400М с ручным приводом.

№

На упоры форм и стендов можно натягивать по одному арматурному элементу (одиночное), или одновременно по несколько элементов, или всю напрягаемую арматуру изделия (групповое натяжение).

Если при заготовке невозможно добиться требуемой длины арматурных элементов, то перед групповым натяжением следует подтянуть каждый элемент усилием, не превышающим 10% от проектного.

Арматуру на стендах рекомендуется натягивать в два этапа. На первом этапе арматуру натягивают с усилием, равным 40… 50% заданной величины. Затем проверяют, правильно ли расположена напрягаемая арматура, устанавливают закладные детали* сварные арматурные сетки и каркасы и закрывают борта форм. На втором этапе арматуру натягивают с усилием, превышающим на 10% заданное, выдерживают арматуру 3…5 мин, после чего снижают натяжение до проектной величины.

Усилие натяжения контролируют по показаниям градуированных манометров гидравлических домкратов и одновременно по удлинению арматуры. Результаты измерения по этим двум методам не должны различаться более чем на 10%. При большем расхождении необходимо приостановить процесс натяжения арматуры, выявить и устранить причину расхождения этих показателей.

При использовании гидравлических домкратов для натяжения арматуры цена деления шкалы манометра не должна превышать 0,05 величины измеряемого давления. Максимальное давление, на которое рассчитан манометр, не должно быть выше измеряемого давления более чем в два раза.

Во время натяжения арматуры гидродомкрат устанавливают так, чтобы его ось совпадала с продольной осью захвата арматурного элемента или пакета.

Арматуру разрешается натягивать только в присутствии технического персонала, осуществляющего пооперационный контроль. Данные контрольной проверки заносят в специальный журнал.