Архивы за Сентябрь 2015

ДРЕВЕСИНА И МАТЕРИАЛЫ ИЗ НЕЕ

Древесина — древнейший строительный материал — не утратила своего значения и в настоящее время несмотря на ряд существенных недостатков, к которым относятся способность к загниванию, горючесть, анизотропность, а также усушка и разбухание, приводящие к короблению и растрескиванию изделий. Вместе с тем строительная древесина выгодно отличается от других материалов высокой прочностью при малой плотности (500…700 кг/м3), легкостью механической обработки. По прочности при сжатии вдоль волокон древесина не уступает бетону, а по прочности при изгибе значительно превосходит его. При этом древесина легче бетона примерно в 4 раза. По удельной прочности (отношению прочности к плотности) древесина занимает второе место, уступая только некоторым стеклопластикам. Пористо-капиллярное строение древесины обусловливает ее низкую теплопроводность, позволяющую использовать древесину в качестве стенового материала. Толщина стены из деревянного бруса при одинаковой теплозащите помещения в 2,5 — 3 раза меньше толщины кирпичной стены.

По своему химическому составу и взаимодействию с окружающей средой древесина не только безопасна для здоровья человека, но и создает благоприятные условия для его обитания, поэтому мебель из натуральной древесины и отделка ею помещений ценятся высоко. Как получение (произрастание), так и уничтожение древесины являются естественными процессами и происходят без загрязнения окружающей среды. Использование древесины в качестве строительного материала имеет место на завершающей стадии ее природного цикла — стадии уничтожения, которую невозможно исключить, но можно замедлить. Недолговечность древесины является «платой» за ее экологическую чистоту.

Из многочисленных пород деревьев, произрастающих на территории России, промышленное значение имеют около полутора

десятков наиболее распространенных из них: из лиственных — дуб, ясень, каштан, вяз, ильм, карагач, бархатное дерево, ди — морфант, лох; из хвойных — сосна, лиственница, кедр, ель, пихта, тис.

Стандартизация требований и методов испытания строительных материалов

Надлежащее качество строительных материалов и изделий обеспечивается путем выполнения технических требований к их свойствам, устанавливаемых Государственными стандартами Российской Федерации (ГОСТ), отраслевыми стандартами (ОСТ) и техническими условиями предприятий (ТУ). Это позволяет устано

вить единую систему маркировки материалов, условий их изготовления, хранения и транспортирования. Наличие системы государственной стандартизации предполагает возможность контроля государственными органами качества продукции предприятий.

Для того чтобы исключить расхождения в оценке свойств материалов, государственной стандартизации подлежат также методы испытаний, которыми руководствуются испытательные лаборатории.

Долговечность материалов

От долговечности материалов зависит срок службы зданий и сооружений. Долговечность материалов устанавливают на основании опыта эксплуатации конструкций в тех или иных условиях или прогнозируют исходя из результатов лабораторных испытаний, моделирующих воздействия внешней среды. Процессы, приводящие к постепенному разрушению конструкций, зависят от вида материала и условий его эксплуатации. К таким процессам относятся выветривание каменных материалов, коррозия бетона или стали, старение битумов и полимеров, загнивание древесины и др. Все факторы разрушения можно подразделить на физические (растворяющее и адсорбционное действие воды и органических жидкостей, температурные воздействия, совместное действие воды и мороза); химические (воздействие кислорода воздуха, растворов солей, кислот, щелочей, природных и промышленных газов) и биологические (действие грибов, животных и растительных организмов).

Повышения долговечности сооружений добиваются обычно двумя путями:

1) рациональным устройством конструкции и правильным применением материалов;

2) совершенствованием материалов, в первую очередь, повышением различных видов их стойкости: химической, атмосферной, температурной, водостойкости, морозостойкости и др.

Упругость, пластичность и вязкость материалов

Реологические свойства материалов (упругость, пластичность и вязкость) описывают характером зависимости напряжения от деформации. Под деформацией понимается изменение формы и (или) объема тела без нарушения его сплошности. Течение — процесс непрерывного роста деформации во времени без увеличения нагрузки. Деформации бывают обратимыми (исчезающими после снятия нагрузки) и необратимыми (остаточными или пластическими).

Обратимыми являются упругие и эластические деформации. Их природа различна. Упругие деформации обусловлены изменением расстояния между атомами, а эластические — изменением конформации макромолекул полимеров (см. подразд. 14.4). Остаточные деформации в кристаллических телах возникают в результате скольжения дислокаций за счет последовательного перескока атомов со своего места на соседнее. Это приводит к необратимому смещению одних частей кристалла по отношению к другим частям.

Любую деформацию, независимо от того, происходит она при растяжении, сжатии, изгибе или кручении, можно разложить на две составляющие: изменение объема и изменение формы. При всестороннем равномерном сжатии или растяжении все материалы ведут себя одинаково — как упругие тела. Следовательно, по характеру деформации объема тела неразличимы. Изменение же формы в зависимости от нагрузки определяется тремя фундаментальными свойствами, присущими всем без исключения материалам: упругостью, пластичностью и вязкостью.

Каждое из этих свойств в отдельности описывают законом поведения некоторого идеального тела, эквивалентом которого может служить механическая модель.

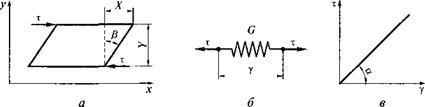

Деформация формоизменения — это деформация сдвига у, которая равна отношению смещения двух точек элемента вдоль оси х к расстоянию между ними по оси у: у = X/ Y= tg (3 (рис. 2.9, а).

Закон упругости Гука. Закон упругости Гука — это закон прямой пропорциональности между напряжением и деформацией, характерный для идеально упругого тела, моделью которого является спиральная пружина (рис. 2.9, б, в): % = Gy; G= tga, где G — модуль упругости при сдвиге, равный тангенсу угла наклона графика зависимости т = /(у). Модуль упругости зависит только от свойств данного материала и является одной из его характеристик.

Закон пластичности Сен-Венана —Кулона. Деформация идеально пластичного тела отсутствует (у = 0) при напряжениях сдвига меньше предела текучести (т < тт). При достижении предела текучести (т = тт) возникает течение материала с той или иной скоростью у ft, где / — время. Скорость деформации у/ / реальных тел при т = const зависит от их вязкости. Моделью идеально пластич-

|

Рис. 2.9. Деформация сдвига (а), модель идеально упругого тела Гука (6) и зависимость напряжения в теле Гука от деформации сдвига (в) |

|

|

||||||||

|

|||||||||

|

|||||||||

|

|||||||||

б

ного тела является элемент трения (рис. 2.10, а). Пока сила, сдвигающая предмет, не превысит силу трения тт, движения не происходит (рис. 2.10, б). Предел текучести является характеристикой пластичности материала.

Закон вязкости Ньютона. Представим жидкость, находящуюся в зазоре толщиной Yмежду двумя пластинами равной площади А (рис. 2.11, а). Пусть верхняя пластина под действием силы Fдвижется в направлении оси х со скоростью и. В результате трения пластина увлекает за собой жидкость, которая течет ламинарно (послойно), причем слои жидкости движутся с разной скоростью и(у), зависящей от координаты у. Между слоями действуют силы трения, которые тем больше, чем сильнее различаются скорости слоев. Это различие скоростей характеризуют отношением и/ Y.

Согласно закону Ньютона в случае идеальной (ньютоновской) жидкости напряжение трения между слоями (или равное ему напряжение сдвига т — F/А) прямо пропорционально и/ Y т = ги/ Y. Поскольку и — X/t, то: и/ Y — Х/t/ Y= у/Г. Таким образом, напряжение сдвига прямо пропорционально скорости сдвиговой деформации: т = цу/t.

Коэффициент пропорциональности г называется динамическим коэффициентом, вязкости. Он зависит только от свойств жидкости и ее температуры. Из закона Ньютона следует, что единицей измерения т| в системе СИ является паскаль-секунда (Па • с). В системе СГС за единицу вязкости принят пуаз (П) (1 Па • с = = 10 П). Вязкость воды при 20,5 °С равна 1 сП (1 сП = 0,01 П). Для воздуха р = 0,02 сП.

Деформация ньютоновской жидкости при т = const прямо пропорциональна времени и не ограничена во времени: у = (x/p)t.

Величина, обратная вязкости (1/р), в случае жидкостей называется текучестью, а в случае высококонцентрированных коагуляционных структур — подвижностью.

Моделью идеально вязкого тела является устройство, состоящее из цилиндра с вязкой жидкостью и поршня с отверстиями в днище (рис. 2.1 1, б). При перемещении поршня жидкость перетекает через отверстия из одной части цилиндра в другую. Чем меньше вязкость жидкости, тем быстрее она перетекает и тем быстрее движется поршень при данном усилии. График за-

г д

висимости скорости деформации от приложенного напряжения (рис. 2.11, в) представляет собой прямую линию, котангенс угла наклона которой равен коэффициенту вязкости: т| = ctga; при этом т| = const.

Реологические свойства реальных структур. Постоянство ц характерно только для идеальных (ньютоновских) жидкостей. Для реальных веществ т| зависит от напряжения или скорости сдвига (рис. 2.11, г, д). Среди строительных материалов большинство коагуляционных структур характеризуются кривой 6. Специфическим свойством таких структур является тиксотропия — способность структуры после разрушения в результате перемешивания самопроизвольно восстанавливаться. Например, цементное тесто при перемешивании уменьшает свою вязкость (разжижается), а оставленное в покое тесто возвращается в исходное состояние. Способность коагуляционных структур к самовосстановлению позволяет перемешивать, укладывать и уплотнять строительные смеси без потери конечной прочности материалов.

Моделирование реологических свойств реальных тел можно производить с помощью различных сочетаний рассмотренных идеальных моделей. При последовательном соединении элементов (G— V—N) общее напряжение модели равно напряжению в каждом из них: т = тс = tv = xN, а деформация и скорость деформации модели складываются из соответствующих значений для элементов: Y = Yc + lv + In’, у/t = (у/ t)G+ (у/1) v + (у/1) N. При параллельном соединении элементов (С|| К||Д/) Т = Тс + Тк+ Т№ У = Ус = Ук= Удг,

у/1 = (у/t)G = (у /t)v= (y/t)N.

Механические свойства материалов

Прочность — это способность материала сопротивляться разрушению под действием внешних сил или других факторов, вызывающих внутренние напряжения в материале.

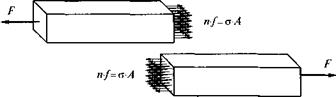

Если растягивать стержень силой F, то его длина увеличится. Следовательно, увеличатся расстояния между атомами и возрастут силы их взаимного притяжения. Эти внутренние силы уравновешивают внешнюю силу F. Условие равновесия составляют с помощью метода сечений. Разрежем мысленно стержень на две части и рассмотрим одну из них (рис. 2.3). Чтобы равновесие этой части не изменилось, действие отброшенной части нужно заменить большим числом внутренних сил/, приложенных к каждому атому. Если в поперечном сечении п атомов, то условие равновесия примет вид: fn = F.

Принято относить внутренние силы не к каждому атому, а к единице площади поперечного сечения и называть эту величину напряжением: <5=fn/A = F/А, где А — площадь поперечного сечения стержня.

Единицей измерения напряжения в системе СИ является паскаль (Па): 1 Па = 1 Н/м2. Эта единица слишком мелкая для строительных материалов, поэтому обычно используют мегапаскаль (МПа): 1 МПа= 106 Па. Иногда используется единица технической системы — кгс/см2 (кгс — килограмм силы). 1 МПа = 9,81 кгс/см2.

|

Рис. 2.3. Иллюстрация метода сечений (условие равновесия отсеченной части) |

Поскольку п/А = const, то о = const/, а значит, напряжения зависят только от вида данных атомов, т. е. от свойств вещества.

Увеличивая далее силу F, можно развести атомы на такие расстояния, на которых они потеряют связь между собой. Произойдет разрыв образца. К моменту разрушения напряжение достигнет своего максимального значения, принимаемого за предел прочности образца R.

При экспериментальном определении предела прочности при растяжении /?р образец измеряют в поперечном сечении, затем растягивают в разрывной машине до разрыва и регистрируют максимальную нагрузку при испытании Fm. AX. Предел прочности определяют по формуле

ЛР = (2.2)

где А0 — первоначальная площадь поперечного сечения, измеренная до испытания.

В действительности площадь поперечного сечения не постоянна — она уменьшается с увеличением длины стержня, и истинный предел прочности при растяжении всегда немного больше предела прочности, рассчитанного по формуле (2.2).

Значения прочности материалов, получаемые экспериментально, оказываются примерно на два порядка ниже теоретических значений, вычисленных из предположения, что предел прочности, так же как напряжение, пропорционален силе взаимодействия атомов/ На самом деле это верно только для идеальных кристаллов; для реальных тел прочность определяется наличием дефектов (см. подразд. 1.2).

Так, теоретическая прочность стекла на растяжение составляет около 104 МПа. Микротрещины и неоднородности, неизбежные при изготовлении стекла, снижают его прочность примерно в 100 раз. В результате появления на поверхности стекла дополнительных дефектов (микротрещин, царапин) при резке, упаковке, транспортировании и монтаже фактическая прочность при растяжении уменьшается еще в 2 — 3 раза и составляет 30…60 МПа.

Согласно статистической теории прочности, пионерами которой являются шведский ученый В. Вейбул и российские ученые Т. А. Конторова и Я. И. Френкель, прочность образца лимитирована наиболее опасным дефектом, содержащимся в его объеме. С увеличением объема образца повышается вероятность существования в нем крупного дефекта, поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Например, прочность при изгибе образцов оконного стекла шириной 100 мм составила 60 МПа, а шириной 200 мм — 45 МПа.

Влияние размеров образцов на прочность называется масштабным фактором. Чтобы исключить влияние масштабного фактора на прочность, установлены стандартные размеры образцов для каждого материала. В некоторых случаях пользуются масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Распределение дефектов в образцах является случайным, поэтому прочность одного образца не может служить характеристикой материала. Требуется испытать значительное число одинаковых образцов, чтобы достоверно охарактеризовать прочность материала.

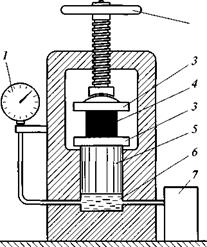

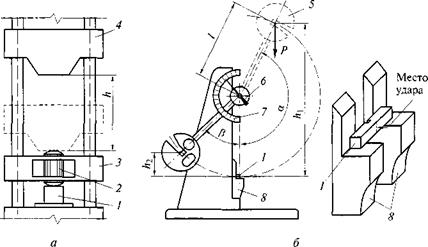

Испытание на сжатие. Его выполняют на образцах, как правило, кубической или цилиндрической формы с помощью гидравлического пресса (рис. 2.4). Образец 4 зажимают между плитами пресса 3, вращая маховик 2. Включают электродвигатель масляного насоса 7 и по отклонению стрелки манометра 1 наблюдают за повышением давления масла р в цилиндре 6 пресса. При этом на поршень 5 и соответственно на образец 4 действует сжимающая сила F= рАп, где Ап — площадь поршня. Нагружение образца продолжают до начала его разрушения, которое определяется по обратному движению стрелки манометра после максимального отклонения. Измерительные системы современных гидравлических прессов, как правило, показывают непосредственно значение силы F, действующей на образец.

Предел прочности при осевом сжатии равен отношению максимальной нагрузки Fmax = рттАп к первоначальной площади поперечного сечения образца: Л<.ж = F^JA^.

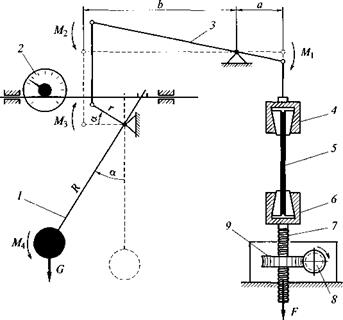

Испытание на растяжение. Его выполняют на разрывных машинах с гидравлической или механической системой нагружения. В механической системе выигрыш в силе получают с помощью рычагов или винтового устройства с редуктором. В этом случае машины оборудуют чаще всего маятниковым силоизмерителем (рис. 2.5). Растягивающая сила F, приложенная к образцу 5 через нижний захват 6, создается за счет перемещения вниз винта 7, который

|

Рис. 2.4. Схема гидравлического пресса: |

1 — манометр; 2 — маховик подъема плиты; 3 — опорные плиты; 4 — образец; 5 —

поршень; 6 — цилиндр; 7 — масляный насос

|

Рис. 2.5. Схема маятникового силоизмерителя разрывной машины: |

1 — маятник; 2 — индикатор силы; 3 — рычаг; 4— верхний захват; 5 — образец;

6 — нижний захват; 7 — винт; 8 — червяк; 9 — шестерня перемещения винта

удерживается от вращения и движется поступательно по внутренней резьбе шестерни 9, приводимой во вращение от электродвигателя червяком 8. Перемещение вниз верхнего захвата 4 вызывает поворот рычага 3 и отклонение маятника /, связанного со стрелкой индикатора силы 2, на угол а. Исходя из равенства моментов Мх = М2- Fa и Л/3 = М4= G7?sin а при равновесии можно составить два уравнения, из совместного решения которых следует, что сила Fпрямо пропорциональна тангенсу угла a: F — Alga, где К = = GbR/(ar) — постоянная машины, определяемая соотношением плеч рычага 3 и маятника / и весом G груза маятника.

Предел прочности при осевом растяжении рассчитывают по формуле (2.2).

Соотношение /?р//?сЖ зависит от природы материала и его строения: у древесины, стеклопластиков и других материалов с направленным волокнистым армированием Rp > Д. ж; у стали Ар = Д. ж; у каменных материалов, бетона, керамики Rp < Л<.ж.

Испытание на изгиб. Его выполняют по схеме балки, свободно лежащей на двух опорах и нагруженной либо одной (посередине пролета), либо двумя (через 1/3 пролета) сосредоточенными силами (рис. 2.6).

Предел прочности при изгибе Аи равен отношению максимального изгибающего момента Мтах к моменту сопротивления поперечного сечения W: RH = Мтт/ W. Изгибающий момент зависит от схемы нагружения балки. В схеме, представленной на рис. 2.6, а, Мпах = Fmaxl/4; в схеме, представленной на рис. 2.6, б, Мтлх = Етах//6. Момент сопротивления зависит от формы поперечного сечения образца. Для круглого сечения W = тш?3/32; для прямоугольного сечения W = bh2/6, где d — диаметр образца; b — ширина сечения; h — высота сечения (размер в направлении разрушающей силы).

Удельная прочность (коэффициент конструктивного качества Ак. к) — отношение предела прочности материала к его плотности: Ккк = R/уд. При растяжении наиболее высокие значения Rp/yQ,

а б

а — балка, нагруженная одной (посередине пролета) силой; б — балка, нагру-

женная двумя (через 1/3 пролета) сосредоточенными силами

|

Рис. 2.7. Схемы копра Педжа (а) и маятникового копра (б): І — образец; 2 — боек; 3 — подбабок; 4 — падающий груз (баба); 5 — маятник; 6 — стрелка; 7 — шкала; 8 — опоры |

МПа/(кг/м3), имеют стеклопластики — 0,22, древесина — 0,20; у стали Rn/jn = 0,05…0,13. При сжатии у обычного бетона &.ж/уо = = 0,01 …0,02; у кирпича — 0,005…0,015.

Ударная вязкость (прочность при ударе) — способность материалов сопротивляться разрушению при ударе. Материалы, легко разрушающиеся при ударе, называются хрупкими. Ударную вязкость характеризуют работой, затраченной на разрушение образцов при стандартном испытании, отнесенной к единице объема (Дж/м3) или площади поперечного сечения образца (Дж/м2).

Природные каменные материалы испытывают в образцах-цилиндрах на копре Педжа (рис. 2.7, а), подвергая их ударам падающего груза (бабы) 4. Образец 1 прижимают к наковальне подбаб — ком 3, имеющим подпружиненный боек 2, по которому производятся удары: первый — с высоты 1 см, второй — с высоты 2 см, третий — с высоты 3 см и так далее до разрушения образца.

Ударную вязкость определяют по формуле

а = Р( 1+2 + … +n)/V,

где Р — вес бабы; п — число ударов; V — объем образца.

По числу ударов породы подразделяются на слабые (п < 8), средние (п = 8… 16) и ударопрочные (п > 16).

Сталь, древесину и пластмассы испытывают на маятниковом копре (рис. 2.7, б, в). Маятник 5 поднимают на определенный угол а и фиксируют в этом положении. Образец в виде балочки уста-

навливают на две опоры 8, пролет между которыми можно регулировать. Стальные образцы имеют надрез со стороны, противоположной удару. При падении маятник разрушает образец, затрачивая часть своей потенциальной энергии, равной Phx, и по инерции отклоняется на угол (3, на что расходуется работа Ph2. Величина (Phx — Ph2) есть работа, затраченная на разрушение образца. Ударная вязкость определяется по формуле

а = P(hx — hi)/S = /Y(cosa — cos[3)/5,

где P — вес маятника; У — площадь поперечного сечения образца: / — длина маятника.

Значение углов а и (3 определяется показанием стрелки 6, отклоняемой маятником, по шкале 7.

Твердость — способность материалов сопротивляться царапающему действию или внедрению других тел. Эта способность зависит от твердости других тел и оценивается по отношению к ним.

Для минералов принята качественная оценка твердости с помощью шкалы Мооса (табл. 2.3), по которой 10 минералов, принятых за эталоны, расположены в порядке возрастания твердости так, что каждый последующий минерал оставляет царапину на предыдущем. Твердость остальных минералов «привязывают» к данной шкале, присваивая им тот или иной номер, который, однако, не является количественной характеристикой. Так, алмаз (№ 10) тверже апатита (№ 5) почти в 20 раз, а не в 2 раза, как можно было бы подумать, судя по их номерам на шкале.

|

Таблица 2.3

|

При количественной оценке твердости в испытуемый материал под определенной нагрузкой вдавливают так называемый ин — дентор (шарик, конус, пирамидку и т. д.). По нагрузке и размерам полученного отпечатка рассчитывают показатель твердости. В зависимости от формы индентора различают показатель твердости по Бринеллю (шарик), по Виккерсу (квадратная пирамидка), по Кнуппу (пирамидка с ромбовидным основанием), по Роквеллу (алмазный конус).

Твердость по Шору устанавливают в зависимости от высоты отскока стального шарика при падении на поверхность твердого тела.

Результаты испытаний на твердость одного и того же материала различными методами не совпадают, но согласуются между собой.

|

Твердость по Бринеллю определяется с помощью пресса Бри — нелля (рис. 2.8). В шлифованную или полированную поверхность образца вдавливают шарик из твердой закаленной стали. В зависимости от толщины образца применяют шарик диаметром D, равным 10; 5 или 2,5 мм. При испытании стали нагрузку на шарик в зависимости от ожидаемой твердости берут равной 30Z)2; 10О2 или 2,5D2. Время действия нагрузки составляет 10 с — для черных металлов; 30 или 60 с — для цветных металлов. Число твердости по

Бринеллю (НВ) — это отношение нагрузки F к площади сферической поверхности Асф отпечатка диаметром d:

НВ= F/ Асф.

Площадь сферической поверхности

_п D(D-jD2-d2)

2

Образец кладут на опору образца 2. Вращая маховик 1, прижимают образец к шарику 3 до совмещения меток 4. Кнопкой 10 включают электродвигатель 13, в результате чего кулачки 9 и 12 начинают перемещаться по часовой стрелке. Одновременно опора 7 опускается вниз, освобождая рычаг 6. Нагрузка на шарик передается от груза 8 через систему рычагов 5 и 6 с общим соотношением плеч 1:40. Кулачок 12, дойдя до концевого переключателя 11, изменяет направление вращения электродвигателя 13. При этом кулачки 9 и 12 поворачиваются против часовой стрелки, а опора 7 поднимается вверх, блокируя рычаг 6. Кулачок 9 выключает электродвигатель. Время действия нагрузки регулируют, изменяя угол а между плечами кулачков 9 и 12.

С увеличением твердости материалов повышается их износоустойчивость и истираемость, но затрудняется механическая обработка.

Истираемость материала характеризуется потерей массы образца с единицы площади истирания, полученной при стандартном испытании на круге истирания с абразивом в виде кварцевого песка или наждака.

Износостойкость — способность материала сопротивляться изнашиванию при трении и ударном воздействии в реальных условиях.

Теплофизические свойства материалов

Теплофизические свойства материалов необходимы при проектировании ограждающих конструкций зданий и сооружений и определяют выбор материалов для них. Проблему термонапряженного состояния конструкций также невозможно решить без знания этих свойств.

Теплоемкость. Если сообщить телу количество теплоты Q, то температура его повысится на At градусов. Отношение С = Q/At называется теплоемкостью системы. Характеристикой материала является удельная теплоемкость с, представляющая собой количество теплоты (Дж), которое нужно сообщить телу массой 1 кг, чтобы его температура поднялась на 1 К: с — С/т, где т — масса тела.

|

||

Приближенный результат для многофазных систем можно получить по правилу аддитивности, если для каждой из п фаз известны удельная теплоемкость с, и масса т,:

Теплопроводность. Теплопроводность — это способность тела передавать теплоту внутри себя от горячих частей к холодным.

Если нагревать на огне один конец металлического стержня, то очень скоро можно почувствовать, что и другой его конец становится горячим. Это происходит потому, что атомы на горячем конце, увеличив частоту и амплитуду своих колебаний, воздействуют на соседние, менее нагретые атомы, заставляя их колебаться сильнее. Те, в свою очередь, передают энергию колебаний дальше — так теплота распространяется от горячего конца стержня к холодному. Теплота во всех твердых телах передается колебаниями решетки (атомных ядер). В металлах в переносе теплоты участвуют также электроны проводимости, причем их вклад в теплопроводность на два порядка выше, чем решетки. Поэтому теплопроводность металлов очень высокая.

В основе классической теории теплопроводности лежит закон Фурье, который для плоскопараллельной однородной стенки (рис. 2.2) с температурой, изменяющейся только по толщине стенки 8 и не зависящей от времени т, имеет вид

Q = XU] h)Sx, (2.1)

8

где Q — количество теплоты, прошедшее через стенку толщиной 8, площадью S за время т при разности температур на поверхностях стены 0 = (/, -12); А — коэффициент пропорциональности, называемый коэффициентом внутренней теплопроводности, Вт/(м-°С).

Из уравнения (2.1) следует, что коэффициент А = Q8/(OSx) — это количество теплоты, проходящей через однородную стенку толщиной 1 м, площадью 1 м2 за время 1 с при разности температур на поверхностях стены 1 К.

Закон Фурье не учитывает зависимость А от температуры. Для плохо проводящих материалов при температуре t = -100…800°С эта зависимость может быть описана уравнением X, = А0(1 + Р0, где А„ Х0 —

нию Xt = Ao(l + 0,0032/), где XQ = 0,0238 Вт/(м — °С). Другие факторы, влияющие на X, относятся к особенностям материала, поэтому X является характеристикой его теплоизоляционных свойств. Чем ниже X, тем лучше теплоизоляционные свойства материала. Эти свойства зависят главным образом от его пористости и влажности.

При заполнении объема материала порами (воздухом) его теплопроводность резко снижается, так как X неподвижного воздуха очень мал. Конвекция (перемещение) воздуха в порах повышает теплопроводность. Для уменьшения конвекции размеры пор должны быть как можно меньше. Лучшими теплоизоляционными материалами являются материалы с высокой (близкой к 100%) пористостью и очень малыми изолированными друг от друга порами. Теплопроводность таких материалов приближается к теплопроводности воздуха.

Плотность связана с истинной пористостью линейной зависимостью у0 = р(1 — П„/100), поэтому служит косвенной характеристикой теплопроводности. Чем меньше у0, тем меньше X и тем лучше теплоизоляционные свойства, но ниже прочность материала.

Влага, попавшая в поры, сильно повышает теплопроводность материалов. Коэффициент X сухого воздуха (без конвективного теплообмена) составляет 0,024, а для воды X = 0,8 Вт/(м — °С), что

|

Таблица 2.2

|

в 25 раз больше. При замене воздуха в порах материала водой теплопроводность растет почти линейно с увеличением объемной влажности WQ:

Xw = X + 51V0,

где X — теплопроводность сухого материала; 8 — угловой коэффициент, определяемый экспериментально (обычно 8 находится в пределах 0,002…0,004).

В случае замерзания воды в порах теплопроводность увеличится почти в 4 раза, так как X льда составляет 2,32 Вт/(м • °С). Следовательно, необходимо защищать теплоизоляционные материалы от увлажнения.

Отношение толщины слоя материала 8 к коэффициенту теплопроводности X называется сопротивлением теплопередаче: R-b/X.

Тепловое расширение материалов. Тепловое расширение материалов характеризуется коэффициентом линейного температурного расширения (КЛТР), который показывает, на какую долю увеличивается длина изделия при нагревании на 1 °С. Значения КЛТР и других теплофизических характеристик для некоторых материалов приведены в табл. 2.2.

Гидрофизические свойства материалов

Влажность W (%) — это содержание влаги в материале в данных условиях: W — [{mw-т)/т] 100, где т„ — масса материала во влажном состоянии; т — масса высушенного материала.

С увеличением влажности возрастает объем (набухание), снижается прочность и увеличивается теплопроводность материалов.

Гигроскопичность — это способность материала адсорбировать парообразную влагу из воздуха. Вследствие гигроскопичности высушенные материалы, находясь на воздухе, приобретают некоторую влажность, которая называется равновесной, так как она изменяется с влажностью воздуха, стремясь к равновесию с ней. Наиболее гигроскопичным материалом является древесина; ее влажность в воздушно-сухом состоянии может составлять 9… 15 %.

Водостойкость — это способность материала противостоять растворяющему, адсорбционному и химическому воздействию воды. Водостойкость характеризуют коэффициентом размягчения кр, равным отношению прочности материала, насыщенного водой, к прочности сухого материала: кр = Лнас/Rcyx.

Коэффициент размягчения изменяется от 0 (глина) до 1 (сталь). Материалы с кр < 0,8 являются неводостойкими, их не применяют в конструкциях, работающих в воде.

Водонепроницаемость характеризуют наибольшим перепадом давления воды, который выдерживает материал в условиях стандартного испытания (см. подразд. 9.5).

Понятие морозостойкость неоднозначно для абсолютно плотных и пористых материалов. Для материалов на основе битумов и полимеров, а также для металлов под морозостойкостью понимают способность сохранять пластические свойства на морозе и характеризуют морозостойкость наинизшей температурой, при которой материал еще не становится хрупким и его можно деформировать, не опасаясь образования трещин.

Морозостойкость бетона, кирпича и других пористых материалов — это способность насыщенных водой образцов сохранять свою прочность при многократном замораживании и оттаивании воды в порах. Морозное разрушение материала происходит в результате

расширения воды при переходе в лед (при одинаковой массе объем льда больше объема воды примерно на 9 %).

Морозостойкость характеризуется маркой (F15, F25, ,

F1000) — числом циклов замораживания и оттаивания, которое выдерживает материал в условиях стандартного испытания. Марку по морозостойкости задают в проекте сооружения в зависимости от возможного насыщения водой и прогнозируемого числа переходов температуры через 0 °С.

Прямой метод оценки морозостойкости включает в себя:

1) подготовку двух серий образцов (основных и контрольных);

2) предварительное насыщение образцов водой;

3) выполнение заданного маркой числа циклов замораживания (в морозильной камере при t < -17 °С) и оттаивания (в воде при t > 17 °С) основных образцов;

4) испытание образцов обеих серий на прочность при сжатии.

Отношение прочности основных образцов к прочности контрольных называется коэффициентом морозостойкости (XMp3 = = Лосн/ЛКОнтр)- Считается, что материал выдержал заданное число циклов, если коэффициент морозостойкости оказался не ниже некоторого нормированного значения (для кирпича — 0,75; для гидротехнического бетона — 0,95).

Морозостойкость тем выше, чем меньшую долю составляет открытая пористость; больше в порах остается защемленного воздуха, который легко сжимается при расширении замерзающей воды и не дает подняться давлению; выше прочность материала при растяжении.

Структурные характеристики материалов

Плотность у„ (кг/м3) — это масса единицы объема материала в естественном состоянии:

Ъ — т / ^ест>

где т — масса высушенного образца; Vecr — объем образца в естественном состоянии.

|

Материал |

Структурные характеристики |

||

|

Абсолютная плотность р, кг/м3 |

Плотность у0, кг/м3 |

Истинная пористость П(|, % |

|

|

Кварц |

2 650 |

— |

— |

|

Г ранит |

2 700… 2 800 |

2 600… 2 700 |

0,5… 1,0 |

|

Бетон (тяжелый) |

2 600… 2 700 |

2 200… 2 500 |

8…12 |

|

Кирпич керамический |

2 500… 2 600 |

1 400… 1 800 |

25…45 |

|

Древесина |

1 500… 1 550 |

400… 800 |

45…70 |

|

Пенополистирол |

1 100… 1 200 |

15…80 |

92…99 |

|

Сталь |

7 800 |

— |

— |

Объем образца в естественном состоянии равен сумме объема пор Кпор и абсолютного объема Кабс (объема плотной части материала):

V = V +

г ест г пор ~ г абс*

Абсолютная плотность р — это масса единицы объема материала в абсолютно плотном состоянии:

Р = т/ Кбс-

Насыпная плотность ун — это масса единицы объема, занимаемого дисперсным материалом в рыхло или плотно насыпанном состоянии:

ун = (m-m{)/V,

где т — масса мерного сосуда с рыхлым материалом; т, — масса пустого сосуда; V — объем сосуда.

Для получения сопоставимых значений ун в рыхлом состоянии мерный сосуд заполняют гипсом с помощью стандартной наклонной плоскости, а портландцементом — с помощью стандартной воронки.

Истинная пористость П0 (%) — это степень заполнения объема материала порами:

П0 = (Кпор/ Кест)100 = [(Ксст — Fa6c) / Кест]100 = [(р — Уо)/р]ЮО.

Пористость материалов колеблется в широких пределах (табл.

2.1).

Водопоглощение — это способность материала впитывать и удерживать в себе воду. Водопоглощение определяют:

по массе —

вм = {ттс — пі)/ m] 100;

по объему —

Во — [(^нас — Wl) / Рп Кесх] 100,

где тнж — масса материала в насыщенном водой состоянии; рв — плотность воды, равная 1 кг/м3.

Капиллярная пористость Пк (%) — это степень заполнения объема капиллярными (открытыми) порами:

Пк = (Ккап/ КСС|)100,

где VKan — объем капиллярных пор.

Эти поры заполняются водой, поэтому VKan приблизительно равен объему воды в порах: VKan = (тнж-т)/р; капиллярная пористость равна водопоглощению по объему: Пк = В0. Поэтому величину В0 называют кажущейся пористостью.

Замкнутая пористость П3 (%) — это степень заполнения объема замкнутыми (закрытыми) порами, в которые вода не проникает. Замкнутую пористость можно приближенно определить по разности между истинной и капиллярной пористостями: П3 = П0 — В0.

Все перечисленные ранее характеристики вычисляются по экспериментально полученным значениям четырех величин: массы образца в высушенном (т) и водонасыщенном (тнас) состоянии; объема высушенного образца в естественном состоянии (1/,ст) и абсолютного объема (Кабс).

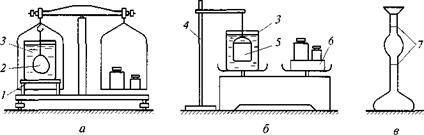

Определение массы производится взвешиванием образцов на аналитических или технических весах.

Высушивание образцов производят в лабораторном сушильном шкафу при температуре (100… 110)°С. Периодически взвешивая образцы, следят за изменением их массы в процессе сушки. Когда масса перестает изменяться, сушку заканчивают и образцы помещают в эксикатор (стеклянный сосуд с герметично притертой крышкой) для охлаждения.

Насыщение образцов водой производят, погружая образцы в воду на подкладки, или при постепенном повышении уровня воды в сосуде. Окончание процесса заполнения водой открытых пор определяют по постоянству массы образца при периодическом взвешивании. Перед каждым взвешиванием образец обтирают мягкой тканью.

Определение объема образца в естественном состоянии выполняется различными методами в зависимости от формы образцов.

Образцы правильной формы (кубы, цилиндры) обмеряют штангенциркулем и вычисляют объем: Ккуб = abh, где а, b, h — соответственно длина, ширина и высота куба; КЦШ1 = nr2h, где г, h — соответственно радиус и высота цилиндра.

|

Рис. 2.1. Схемы гидростатического взвешивания (а — образца неправильной формы; б — сыпучего материала) и колба Ле-Шателье (в): |

I — подставка; 2 — образец; 3 — сосуд с водой; 4 — штатив; 5 — ведерко; 6 —

уравновешивающий груз; 7 — риски

Образцы неправильной формы подвергают обычному и гидростатическому взвешиваниям в водонасыщенном состоянии и вычисляют объем как разность результатов этих взвешиваний, поделенную на плотность воды.

При гидростатическом взвешивании образец неправильной формы подвешивают к весам с помощью тонкой проволоки, погружают в воду (рис. 2.1, а) и определяют его вес в воде (7ГС = mrcg, который меньше, чем вес в воздухе (70 = mag, на значение выталкивающей (архимедовой) силы, равной весу вытесненной воды; GB — Кврвg, где т1С, т0 — масса насыщенного водой образца соответственно при гидростатическом и обычном взвешивании; VB — объем вытесненной воды, равный объему образца (VB= Кест); рв — плотность воды, равная 1 000 кг/м3; g — ускорение свободного падения. Следовательно, Vt„= {т0-тТС)/рв.

Образцы сыпучих материалов (гравия, щебня) испытывают также путем гидростатического взвешивания, однако схему испытания несколько видоизменяют (рис. 2.1, б). На чашу весов устанавливают сосуд с водой, в который погружают пустое ведерко, подвешенное на тонкой проволоке к штативу. Весы уравновешивают грузом на другой чаше. В ведерко всыпают порцию насыщенного водой гравия (щебня). При этом равновесие весов нарушается из-за того, что на гравий действует выталкивающая сила. Значение массы Ат, необходимой для восстановления равновесия, поделенное на плотность воды, равно объему зерен гравия: Кест = А/я/р„.

Определить абсолютный объем можно только, превратив образец в тонкий порошок. При измельчении открываются закрытые поры, в которые вода не проникла бы при испытании образца целиком. Чем тоньше измельчен образец, тем точнее будет определен абсолютный объем.

Объем порошка проще всего отмерить с помощью стеклянной колбы Ле-Шателье, на горле которой между двумя рисками имеется расширение (рис. 2.1, в). В этот объемомер заливают жидкость до нижней черты, после чего всыпают измельченный в порошок материал, пока жидкость не поднимется до верхней черты. Объем всыпанного материала равен объему между рисками (обычно 20 или 10 см3).

ОСНОВНЫЕ СВОЙСТВА СТРОИТЕЛЬНЫХ. МАТЕРИАЛОВ

В соответствии с агрегатным состоянием дисперсионной среды (см. подразд. 1.1) свойства материалов можно подразделить на три группы.

1. Технические свойства материала как готового продукта, которые можно, в свою очередь, подразделить на общие свойства, характерные для всех материалов, и специальные. К общим относятся физико-механические свойства, долговечность; к специальным свойствам относятся теплопроводность, паро — и водонепроницаемость, стойкость к истиранию, звукопоглощение и другие свойства, определяющие назначение материала.

2. Технологические свойства, характеризующие способность исходных материалов при получении изделий перемешиваться, экструдироваться, формоваться, уплотняться. К технологическим свойствам относятся пластичность, вязкость, предел текучести, удобоукладываемость, способность к той или иной обработке, скорость твердения и т. д.

3. Свойства сырьевых компонентов, предопределяющие качество конечного продукта. Например, для бетона важны свойства цемента, заполнителей и добавок. Качество керамического черепка зависит от свойств глины, а пластмасс — от свойств полимеров и наполнителей.

Экспериментально получаемые характеристики материалов зависят от методики их определения. Поэтому технические требования к материалам формулируют исходя из стандартных методов испытаний.

Поверхностные явления и формирование свойств материалов

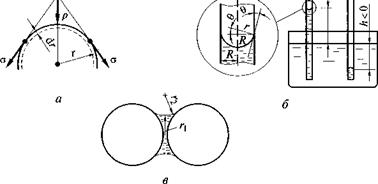

Явления смачивания. Если молекулы жидкости взаимодействуют с молекулами твердого тела сильнее, чем между собой, то капля жидкости растекается по поверхности — смачивает ее. При этом краевой угол смачивания 0 < 90°, a cos 0 > 0 (рис. 1.2, а).

Если между собой молекулы жидкости взаимодействуют сильнее, чем с молекулами твердого тела, то капля жидкости не растекается: 0 > 90°, cos 0 < 0. Крайними случаями этого процесса являются полное смачивание, когда 0 = 0, cos 0 = 1 (жидкость растекается до образования мономолекулярного слоя) и полное несмачивание, когда 0 = 180°, cos 0 =-1 (капля стремится сохранить сферическую форму).

Способность поверхностей тел смачиваться водой является результатом действия трех сил поверхностного натяжения о на границах твердое тело —газ (т — г); твердое тело—жидкость (т—ж);

а

жидкость —газ (ж—г) (рис. 1.2, б). Растекание капли прекратится, когда наступит равновесие этих сил, действующих на каждой единице длины периметра смачивания. Условие равновесия выражается уравнением Юнга:

ат_г = ат_ж + ox_rcos 0 или cos 0 = (ат_г-ах_ж)/стж_г. (1.1)

По способности смачиваться водой поверхности тел подразделяются на гидрофильные (смачиваемые) с cos 0 > 0 и гидрофобные (несмачиваемые) с cos 0 < 0.

Краевой угол смачивания составляет: для кварца — 0°, малахита — 17°, графита — 55°, талька — 69°, парафина — 106°, тефлона —

|

Реальная поверхность никогда не бывает совершенно чистой. Присутствие на поверхности загрязняющих веществ, оксидных пленок, адсорбированного воздуха оказывает сильное влияние на смачиваемость. Гидрофильная поверхность кварца, покрытая тонкой пленкой масла или жира, становится гидрофобной.

Адгезия и когезия. В гетерогенных системах различают межмолекулярные взаимодействия (притяжение молекул) между разными фазами (адгезия) и внутри одной фазы {когезия).

Силы адгезии действуют на очень малых расстояниях. Для их возникновения необходим контакт фаз. В случае твердых тел обеспечить значительную площадь контакта чрезвычайно трудно даже при высоком давлении. Если сложить пластины с плоскими шлифованными поверхностями, то можно почувствовать их слипание. Значительные силы адгезии возникают, если смочить поверхности пластин водой или другой жидкостью, так как жидкость вступает в контакт с твердым телом по всей площади смоченной поверхности. Таким образом, чтобы обеспечить хорошее прилипание, необходимо одну из фаз перевести в жидкое или вязкопластичное состояние. Этот принцип используется при склеивании, пайке, сварке материалов, нанесении на поверхность лакокрасочных, гидроизоляционных покрытий, штукатурных растворов, получении композиционных материалов (пластмасс, бетона, керамических изделий), когда наполнители или заполнители сме

шивают с жидким связующим, которое впоследствии переводят в твердое состояние.

Когезионное взаимодействие характеризуют работой когезии 1VK, Дж/м2, необходимой для разрыва фазы, по сечению единичной площади. При разрыве фазы образуются две поверхности (площадь каждой равна единице) с поверхностным натяжением в случае жидкости <тж_г, а в случае твердого тела ох__г (рис. 1.3, а). Следовательно, работа когезии жидкости равна WK = 2ож_г, а твердого тела — = 2от_г.

Работа адгезии определяется энергией, затраченной на разрыв связи по контакту между фазами, отнесенной к единице площади. Определим работу адгезии Wa, Дж/м2, между жидкостью и твердым телом в газообразной среде. До разрыва поверхностная энергия единицы площади контакта равна от_ж. После разрыва образуются две поверхности с поверхностным натяжением, равным на одной из них аж_г, на другой — от_, (рис. 1.3, б). В этом случае работа адгезии определяется по уравнению Дюпре:

В/, — ож_г + от_г— от_ж. (1.2)

Выразим от_г из уравнения (1.1) и подставим в уравнение (1.2). Получим: fVa = стж_г(1 + cos0). Величины аж_г и cos в определяются экспериментально.

Отношение работ адгезии и когезии для случая твердое тело — жидкость зависит только от краевого угла смачивания:

К/ И4 = стж-і( 1 + СО50)/2ОЖ„Г = (1 + cos0)/2.

При cos0 = 1 (полное смачивание) Wa = WK, т. е. разрыв при растяжении равновероятен как по контакту, так и по жидкости. При cos0 =-1 (полное несмачивание) Wa = 0, следовательно, нет адгезии. В промежуточном случае, при cos0 = 0, Wa = 0,5 WK.

|

Жидкость |

Жидкость |

|||||

|

Жидкость |

/ |

Жидкость |

/ |

|||

|

а = 0 |

сг Газ -Г |

ж — Г |

<*т-ж |

ч стж Газ -г |

||

|

£=1 |

5=1 |

G’p |

||||

|

—— |

Жидкость |

Твердое тело |

Твердое тело |

|

а |

|

б |

|

Рис. 1.3. Иллюстрация к выводу уравнения Дюпре: а — когезия; б — адгезия; S — площадь столбика |

|

о л -s;

Рис. 1.4. Происхождение внутреннего давления в жидкости (а), поднятие (опускание) жидкости в капилляре (б) и удержание твердых частиц водной манжетой (в) |

Работу адгезии между твердыми фазами определить невозможно, так как обычно неизвестно поверхностное натяжение на границе твердое тело — воздух. В этом случае адгезию характеризуют силой, необходимой для разрыва адгезионного соединения по единице площади.

Капиллярные явления. Благодаря поверхностному натяжению жидкости стремятся принять сферическую форму. Этому препятствует сила тяжести, которая при большом объеме жидкости делает поверхность плоской. С уменьшением объема жидкости Ксила тяжести снижается пропорционально кубу радиуса капли, в то время как поверхность капли уменьшается пропорционально квадрату радиуса.

При малых размерах частиц силы поверхностного натяжения начинают преобладать над силами тяжести и поверхность приобретает кривизну, благодаря которой капля оказывается сжатой внутренним давлением р, обусловленным силами поверхностного натяжения о и направленным к центру кривизны (рис. 1.4, а). Под действием этого давления объем капли уменьшается на 8Ки совершается работа рЪ V В то же время сокращается площадь поверхности капли на 5.S’ и уменьшается ее поверхностная энергия на o8S.

При равновесии, если считать температуру тела неизменной, согласно закону сохранения энергии можно записать (уравнение Лапласа):

рЪУ — a&S, или р = об^/бК. (1.3)

Для сферы

где г — радиус сферы.

Тогда р = 2а/г, где 1 /г — это дисперсность. Чем больше дисперсность, тем выше внутреннее давление в капле.

Искривление поверхности жидкости (образование мениска) имеет место в узких капиллярах. В зависимости от направления кривизны мениска (направления внутреннего давления р) происходит поднятие или опускание жидкости в капилляре (рис. 1.4, б). Это определяется смачиваемостью стенок капилляра. В гидрофильном капилляре (0 < 90°) мениск вогнутый, происходит поднятие жидкости; в гидрофобном капилляре (0 > 90°) мениск выпуклый, жидкость выталкивается из капилляра.

Рассчитаем высоту h поднятия жидкости в гидрофильном капилляре радиусом R. В состоянии равновесия капиллярное давление р, определяемое по формуле (1.3), уравновешено весом столбика жидкости, равным рgh, т. е. рgh = 055/8К Полагая, что мениск имеет сферическую форму (65/5V = 2/г), и учитывая соотношение между радиусом мениска г и радиусом капилляра R (г = R/cos0), получаем

где о — поверхностное натяжение воды; 0 — краевой угол смачивания; р — плотность воды; g — ускорение свободного падения.

Из формулы (1.4) следует, что для одной и той же жидкости (о = const, р = const) высота капиллярного поднятия тем больше, чем меньше радиус капилляра и выше его гидрофильность (cos0). При cos 0 < 0 (гидрофобный капилляр), h < 0 жидкость не втягивается в капилляр. Для того чтобы вдавить жидкость в гидрофобный капилляр до уровня h = 0, нужно приложить давление р =-2ocos0/7?. На этом принципе основан способ гидроизоляционной защиты конструкций. Материалы обрабатывают специальными проникающими составами, которые покрывают стенки капилляров тончайшей гидрофобной пленкой (см. подразд. 14.12). При этом жидкая влага не может проникнуть в поры материала, а пары воды могут свободно выходить из пор.

Бетонная смесь и керамическая масса обладают связностью в основном за счет сил поверхностного натяжения воды, действующих в водных манжетах, имеющих два радиуса кривизны (рис. 1.4, в). Радиус ги лежащий в плоскости, перпендикулярной рисунку, всегда больше радиуса г2, лежащего в плоскости рисунка, поэтому давление в водной манжете ниже внешнего, что и способствует удержанию частиц вместе.

Адсорбция. Поверхность раздела фаз, обладая свободной энергией, притягивает к себе атомы (ионы) или молекулы веществ,

находящихся в газовой фазе или жидком растворе, что ведет к понижению поверхностной энергии. Это явление называется адсорбцией, а обратный процесс называется десорбцией. В результате адсорбции концентрация вещества в объеме раствора снижается, а в поверхностном слое возрастает до тех пор, пока не установится равновесие. Если в растворе находится несколько веществ, то предпочтительнее адсорбируется то, которое сильнее уменьшает поверхностное натяжение. Твердая фаза является адсорбентом (веществом, на поверхности которого происходит адсорбция) по отношению к жидкости или газу. На поверхности раздела жидкость-жидкость или жидкость —газ могут адсорбироваться молекулы как из одной, так и из другой фазы. В этом случае адсорбат (адсорбированное вещество) представляет собой разделительный слой между ними.

Адсорбция бывает физической — обратимой и химической (или хемосорбцией) — необратимой. При физической адсорбции между адсорбентом и адсорбатом действуют силы межмолекулярного притяжения, а при химической адсорбции — силы химической связи (силы, которые действуют между атомами в молекулах). При хемосорбции происходит химическая реакция между адсорбентом и адсорбатом с образованием поверхностной молекулы, одна часть которой принадлежит адсорбенту, а другая — адсорбату.

Адсорбцию характеризуют величиной

А = Ms/S,

где Ms — масса адсорбата в поверхностном слое; S — площадь межфазной поверхности.

Изотермы адсорбции из раствора (графики зависимости адсорбции А от концентрации растворенного вещества с при постоянной температуре Т) приведены нарис. 1.5, а(Т3> Т2> Г,). Крутой подъем изотермы (участок 1) характерен для относительно свободной поверхности адсорбента. Полному насыщению поверхности адсорбатом соответствует участок 3. Участок 2 является промежуточным. С повышением температуры усиливается тепловое движение молекул и адсорбция уменьшается, однако предел, к которому она стремится, остается тем же, только для его достижения требуется высокая концентрация, часто нереализуемая.

При адсорбции выделяется теплота, так как снижается поверхностная энергия адсорбента.

Если с увеличением концентрации вещества поверхностное натяжение на границе раздела фаз понижается, то такое вещество называется поверхностно-активным (ПАВ). Вещества, повышающие поверхностное натяжение раствора с увеличением концентрации, называются поверхностно-инактивными (ПИАВ) (рис. 1.5, б). Такими веществами по отношению к воде являются неоргани-

д е

ческие соли, которые взаимодействуют с водой сильнее, чем молекулы воды между собой.

Молекулы ПАВ дифильны, т. е. имеют гидрофобную (выталкиваемую из воды) углеводородную часть (цепочку из групп СН2) и гидрофильную (втягиваемую в воду) функциональную группу: —СООН, —NH2, —ОН, —О — , —S020H и др. В условном изображении дифильной молекулы функциональную группу обозначают кружочком, а гидрофобный углеводородный радикал — чертой (рис. 1.5, в, г). В адсорбционном слое дифильные молекулы обращены полярной группой к полярной фазе (например, к воде), а неполярным углеводородным радикалом — к неполярной фазе (например, к воздуху) (рис. 1.5, д). На твердой поверхности ПАВ способны образовывать полимолекулярные слои (рис. 1.5, ё), при

чем от числа мономолекулярних слоев зависит, будет ли поверхность гидрофильной (0 < 90°) или гидрофобной (0 > 90°).

Широко применяются ПАВ в технологии строительных материалов в качестве добавок пластификаторов бетонной смеси, полимерных композиций, керамической массы; эмульгаторов и стабилизаторов в лакокрасочных материалах; пенообразователей при получении пенобетона и пеносиликата и др.