Архивы за Сентябрь 2015

Нормативна і проектна документація

Усі процеси в будівництві регламентуються системою законодавчих актів і нормативних документів, які в сукупності є його нормативною базою.

Система нормативних документів у будівництві складається з будівельних норм і правил, державних стандартів та інших нормативних документів.

Нормативні документи в галузі будівництва поділяють на такі групи.

I. Організаційно-методичні і нормативні документи (стандартизація, нормування, сертифікація, метрологія, вишукування, проектування, виробництво продукції).

II. Містобудівні будівельні норми (містобудівна документація та інформаційне забезпечення планування та забудови території).

III. Технічні нормативні документи (загальнотехнічні вимоги, об’єкти будівництва та промислова продукція, будівельні матеріали, експлуатація, ремонт, реставрування та реконструкція).

IV. Рекомендовані нормативні документи, посібники (організаційно — методичні, економічні та технічні нормативи і посібники з проектування).

V. Кошторисні нормативи (суміщені норми технологічного і будівельного проектування, законодавчі та нормативні акти).

У нашій державі нормативна база в будівництві перебуває в стадії реформування, поступово замінюються застарілі нормативи, створюються нові нормативні документи, водночас діє низка нормативів, перезатвер — джених Держбудом України з деякими змінами і доповненнями.

Як доповнення до основних будівельних норм і правил видаються відомчі, галузеві будівельні норми, які чинні лише у відомстві, для якого вони розроблені.

Зведення будь-якого об’єкта можна розпочинати тільки після розроблення організаційних, технічних, технологічних та економічних рішень, які мають бути відображені в проекті організації будівництва (ПОБ) та проекті виконання робіт (ПВР). Ці проекти приймають на основі варіантного пророблення основних рішень.

Технологічну документацію розробляють у два етапи. На першому етапі складають проект організації будівництва водночас із розробленням будівельної та інших частин технічного (техноробочого) проекту. Цим досягають узгодженості об’ємно-планувальних, конструктивних і технологічних рішень з умовами організації будівництва та виконання робіт.

Проект організації будівництва складається з таких основних документів: календарного плану будівництва; будівельних генеральних планів на підготовчий та основний періоди будівництва; організаційно — технологічних схем; відомостей про обсяги будівельних робіт і потребу в будівельних конструкціях, виробах, матеріалах та обладнанні; графіків потреби в основних будівельних машинах, кадрах будівельників; пояснювальної записки. Ці документи мають узагальнений характер, їх використовують для розподілу капітальних вкладень та обсягів будівельно-монтажних робіт за строками будівництва, а також обґрунтування кошторисів будівництва.

На другому етапі генеральна підрядна організація та організації, які виконують окремі види монтажних і спеціальних робіт, розробляють проект виконання робіт.

Вихідними матеріалами для розроблення проекту виконання робіт є такі: завдання від будівельної організації на розроблення ПВР; проект організації будівництва; робочі креслення; умови щодо забезпечення конструкціями, напівфабрикатами та матеріалами; використання будівельних машин і кадрів; кошториси.

Проект виконання робіт містить такі документи: календарний план будівництва; будівельний генеральний план; графіки забезпечення будівництва збірними деталями, напівфабрикатами та матеріалами; графіки руху робітників та основних будівельних машин по об’єкту; технологічні карти; рішення з техніки безпеки; переліки технологічного інвентарю, монтажного оснащення та схеми стропування вантажів; пояснювальна записка.

Основною складовою частиною ПВР є технологічні карти, які складають на всі робочі процеси. Технологічна карта містить: вказівку про її призначення; наочні схеми виконання процесу; технологічні розрахунки та графік виконання процесу; вказівки щодо виконання робіт; заходи з техніки безпеки; техніко-економічні показники; таблиці та відомості про використовувані матеріали, інструменти та пристрої; умовні позначення.

Затверджує ПВР головний інженер генпідрядної організації після погодження з головним інженером субпідрядних організацій (відповідно кожен свій розділ проекту). Затверджений проект має бути переданий виконавцям на будівельний майданчик за два місяці до початку будівництва для вивчення технологічних особливостей об’єкта.

СКЛАДЫ ЗАПОЛНИТЕЛЕЙ

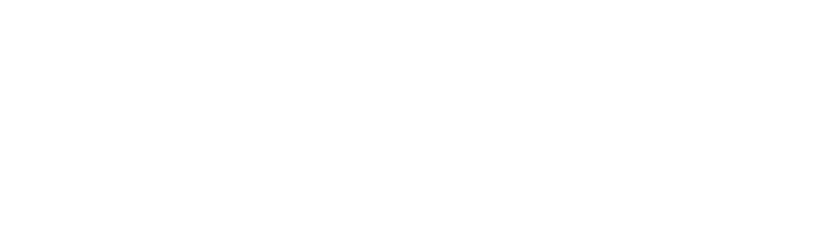

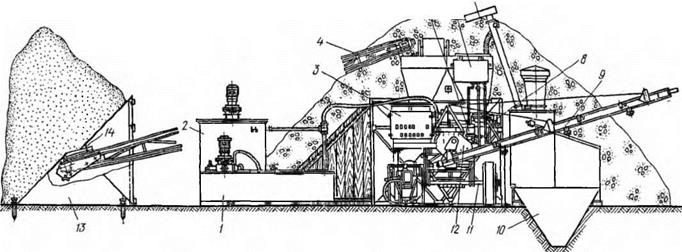

Планировка подъездных путей к складам и на складах должна обеспечивать удобство дальнейшей подачи заполнителей по кратчайшим направлениям к бетоносмесительному отделению. В зависимости от транспортных путей заполнители следует перевозить в автомобилях-самосвалах, в опрокидных узкоколейных вагонетках, в ширококолейных саморазгружающихся • опрокидных или бункерных вагонах. При разгрузке обычных платформ рекомендуется применение специальных машин Т-182А (рис. 33), позволяющих разгружать смерзшийся материал тонким слоем без предварительного его разрыхления. Разгрузка крытых вагонов производится механическими лопатами, подгребающими материал к середине вагона, откуда он сгружается скребком машины Т-182А при возвратном ходе штанги.

Склады заполнителей по своей конструкции могут быть траншейными и поверхностными.

Траншейные склады по сравнению с поверхностными занимают меньше площади; их Преимущество состоит и в том, что стоимость и трудоемкость подачи материала в бетоносмесительное отделение у них ниже, так как в траншейных складах материал поступает на ленту транспортера или в вагонетку под действием собственного веса. Для поверхностных складов, у которых все оборудование размещено выше уровня земли, аналогичная работа требует применения специального грейферного крана или канатного скрепера.

Однако для траншейных складов необходимо устройство большого подземного хозяйства, требующего значительных затрат, времени и борьбы с грунтовыми водами. Поэтому при неудовлетворительных гидрогеологических условиях и при относительно кратковременной эксплуатации бетонного завода устраиваются преимущественно поверхностные склады заполнителей.

В поверхностных складах штабеля образуются обычно при помощи передвижных ленточных транспортеров, оборудованных механическими лопатами, или при помощи тракторных погрузчиков. Машины, применяющиеся для образования штабелей поверхностных складов, обычно используются также и для подачи заполнителей в бетоносмесительное отделение.

|

Рис. 33. Схема организации разгрузки платформы при помощи разгрузочной машины Т-182А 1 — маневровая лебедка; 2 — приемный бункер; 3 — разгрузочная машина; 4 — наклонный ленточный транспортер; 5—.деревянная эстакада; б — веерный транспортер; 7 штабель |

|

-До 10,5- |

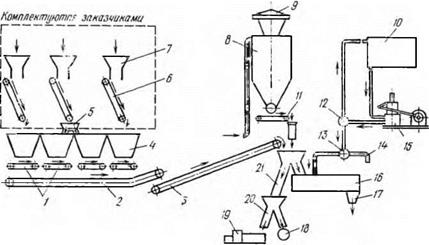

Для подачи заполнителей в бетоносмесительное отделение возможно использовать канатные скреперы, особенно когда число фракций заполнителя не более трех. При небольшой высоте расходных бункеров скреперы могут обеспечить их непосредственную загрузку, однако чаще применяется подача заполнителей через перепускные бункера в ковши подъемников, поднимающих заполнители в расходные бункера бетоносмесительного отделения (рис. 34),

|

ПоПб Повг Рис. 34. Загрузка заполнителей в расходные бункера бетоносмесительного отделения канатными скреперами и ковшовыми подъемниками / — скрепер; 2—лебедка; 3 — перепускной бункер; 4— ковшовый подъемник; 5 — штабель мелкого заполнителя; 6 — штабель крупного заполнителя |

При расположении ленточных транспортеров под штабелями в подземных галереях часть материала поступает на транспортер под действием собственного веса. Материал, находящийся вне зоны осыпания, подается к галерее бульдозером. Течки устраиваются по длине галереи через 2,5—3,5 м и оборудуются секторными (шторнороликовыми или с боковыми шарнирными подвесками) или лотковыми подъемно-опускными затворами.

При подъеме заполнителей к бункерам бетоносмесительного отделения предельный угол наклона транспортера к горизонту не должен быть более 35° для песка и 22° для гравия; при смачивании ленты этот угол несколько уменьшается. При устройстве общей наклонной транспортной эстакады для крупных и мелких заполнителей ее угол наклона обычно равен 18°. Скорость движения ленты транспортера принимается 1,3—2 м/сек в зависимости от размера заполнителя и ширины ленты, причем большие скорости ленты принимаются для мелких заполнителей и при увеличении ширины ленты.

На наклонных участках транспортера следует уменьшать скорость ленты на каждый градус наклона примерно на 1,5% против скорости, принятой на горизонтальном участке. Производитедь — ность транспортеров при непрерывной подаче, скорости ленты 1,3 м/сек и наклоне в 18° приведена в табл. 18.

|

Таблица 13 Примерная производительность транспортеров

|

В зимних условиях необходимо принимать меры против засыпания складов снегом и смерзания заполнителей. В качестве крупного заполнителя желательно применять щебень или чистый гравий. Загрязненные крупные заполнители легко смерзаются, и подача их на транспортер или в бункера требует предварительного разрыхления отбойными молотками.

Транспортерные линии в местностях с устойчивыми низкими температурами необходимо отеплять для избежания промерзания ленты во время перерывов между сменами. Смерзшаяся лента очень плохо охватывает ведущие приводы транспортера, резко снижается ее ддепление с приводами, что вызывает пробуксовку и сильно затрудняет пуск транспортера.

Скрепер в мерзлом материале выбирает только узкую траншею, а остальную часть штабеля приходится разрыхлять и подавать к этой траншее; для уменьшения работ по разрыхлению материала скреперные склады, эксплуатируемые зимой, следует устраивать более узкими и глубокими, чем эксплуатируемые летом. Крупный заполнитель следует обогревать «острым» паром, а песок во избежание его чрезмерного и неравномерного увлажнения— глухими регистрами, располагаемыми в обогреваемом материале, но возможно и паровыми иглами в штабелях* Прогрев заполнителей обычно ведется непосредственно в расходных бункерах бетоносмесительного отделения. Однако такая организация прогрева из-за парообразования значительно ухудшает условия работы в надбункерном помещении и затрудняет эксплуатацию оборудования, расположенного ниже расходных бункеров, так как оно будет заливаться водой, образующейся в бункерах, при конденсации пара, таянии снега и льда.

Прогрев же материалов в бункерах предварительного обогрева требует больших первоначальных затрат при сооружении бетонного завода, но зато не имеет указанных недостатков. Бункера предварительного обогрева следует располагать на линии подачи заполнителей со склада в бетоносмесительное отделение.

На крупных полигонах целесообразно вести подогрев песка в штабелях путем прокладки под ними паровых труб и обогрева

песка сжатым воздухом, обдувающим паровые трубы и песок. Целесообразным также является подогрев крупных и мелких заполнителей в непрерывных вращающихся печах.

Механизированный монтажный инструмент

Механизированный инструмент должен быть безопасным, ииріативньїм и высокоэффективным в работе. Механизированный инструмент бывает с электрическим и пневматическим приводом, реже — с і мтравлическим приводом или двигателем внутреннего сгорания.

Электрический инструмент отличается небольшой массой, но им їм ні. зя пользоваться вблизи ЛВЖ и газов. Пневматический инструмент не ИІІ. ІССН в пожарном отношении, может работать во влажной среде, при in. iv оких температурах и большой запыленности воздуха, выдерживает перегрузки, пригоден для работы с меняющейся нагрузкой, но требует 11141 ірализованной разводки сжатого воздуха или применения передвижных компрессорных установок.

В соответствии с принятой классификацией по ГОСТ 16436-70 ручным машинам присваивается индекс, состоящий из буквенной и цифровой частей. По индексу можно определить вид привода, группу Мишины по назначению и ее конструктивные особенности

Буквенная часть индекса для групп 1 …7 характеризует вид привода: II і электрический, ИП — пневматический, ИГ — гидравлический, ИД — пип атель внутреннего сгорания.

Для образования и обработки отверстий (сверление, зенкование, рн шальцовывание, фрезерование, нарезание резьбы) применяют і w-рлильные машины вращательного и ударно-вращательного действия.

Выпускаются эти машины с электрическим и пневматическим двигателями.

Таблица 1.1

Технические характеристики сверлильных ручных машин

|

Наименование показателя |

Электрические |

Пневматические |

||

|

ИЭ-1022А |

ИЭ-1017А |

ИП-1022 |

ИП-1016 |

|

|

Наибольший диаметр, мм |

14 |

23 |

14 |

32 |

|

Мощность, кВт |

0,25 |

0,6 |

0,59 |

1,84 |

|

Напряжение, В |

220 |

36 |

— |

— |

|

Расход воздуха, м3/мин. |

— |

— |

1 |

1,9 |

|

Масса, кг |

3,2 |

4,1 |

2,8 |

9 |

Большинство сверлильных машин — прямые, например ИЭ-1022А, но выпускаются и угловые машины — сверло расположено под углом к валу двигателя. Во многих случаях применяют угловую насадку к обычной сверлильной машине.

Для сборочных работ (отвинчивание, завинчивание и затяжка резьбовых соединений) применяются электрические и пневматические гайко-, шурупо-, винто — и шпильковерты безударного и ударного действия Сборка резьбовых соединений — наиболее распространенная операция при монтаже металлоконструкций, технологического оборудования и трубопроводов. Чаще применяют резьбовые соединения от М16 до М42 Технические характеристики гайковертов для таких соединений приводятся в табл 1.2.

Таблица 1.2

Технические характеристики гайковертов

|

Наименование показателей |

Электрические |

Пневматические |

||

|

ИЭ-104 |

ИЭ-3110 |

ИП-13204 |

ИП-3106 |

|

|

Наибольший диаметр завинчиваемых болтов, мм |

16 |

27 |

16 |

42 |

|

Мощность, кВт |

0,18 |

0,37 |

0,44 |

1,84 |

|

Напряжение, В |

36 |

220 |

— |

— |

|

Расход сжатого воздуха, м3/мин |

— |

0.8 |

1,0 |

|

|

Масса, кг |

3,5 |

8 |

4 |

9 |

Для завертывания гаек диаметром 48… 100 мм используется специальный ключ гидравлического действия. В комплект ключа входят насос НШ-400 (НДР-400), домкрат гидравлический с приводом от сверлильной машины ИЭ-1023, комплект упоров и ключей Потребляемая

И… шість 600 Вт, рабочая масса инструмента 20…35 кг. Выпускается

мі і мре номера ключа.

Для реши листового и сортового металла и труб применяют уи-дующие ручные машины с электрическим или пневматическим мртшдом: ножницы, кромкорезы, фаскорезы, пилы маятниковые

(tnini 1 3).

Ножницы, применяемые для резки листового и сортового проката, мш||1,пдсляются на ножевые, вырубные, прорезные, дисковые и рычажные. ІІііиіюльшее распространение получили первые три типа ножниц, так как пни пригодны для резки металла толщиной до 6 мм, а дисковые — только. mi I мм. Тип ножниц определяется конструкцией режущего инструмента. V ножевых ножниц режущим инструментом являются ножи — подвижный и неподвижный, у вырубных — пуансон и матрица, у прорезных — два ниюавижных ножа и один подвижный, перемещающийся между ними, у дні итых — два вращающихся диска. Разновидностью вырубных ножниц «нмшится кромкорезы и фаскорезы — машины для подготовки кромок. ж і. шей и труб под сварку встык. Они позволяют получить фаску размером до I.’ мм (по гипотенузе).

Техническая характеристика ножевых машин

|

Таблица 1.3

|

Для рубки материалов, разрушения бетонных поверхностей, пробивки борозд, отверстий, вырубки сварных швов, выполнения ■mi цепочных работ применяют машины ударного действия — молотки рубильные, строительные, перфораторы, бороздоделы. Рубильные машины выпускают электромеханические и пневматические.

Пневматические рубильные молотки применяют для чеканки, рубки и кнопки в горячем виде заклепок диаметром до 12 мм. Для забивки і ио ідей, скоб, дюбелей используют скобо-, гвозде- и дюбелезабивные ручные машины

Техническая характеристика машин ударного действия

|

Таблица 1.4

|

Для зачистки и шлифования поверхности применяю’! шлифовальные машины (табл. 1.5), шаберы, щетки с электрическим ( пневматическим проводом. По принципу работы они бывают: радиальные,1 плоскошлифовальные и ленточные.

Таблица 1.5′

Техническая характеристика шлифовальных машин

|

Наименование показателя |

Электрические |

Пневматические |

||

|

ИЭ-2007 |

ИЭ-2102А |

ИП-2009А |

ИП-2102 |

|

|

Наибольший диаметр шлифовального круга, мм |

40 |

225 |

60 |

175 |

|

Частота вращения шпинделя, мин 1 |

19000 |

6500 |

12700 |

8500 |

|

Напряжение, В |

220 |

36 |

~ |

— |

|

Расход воздуха, м’/міш |

— |

— |

0.9 |

2,2 |

|

Мощность, кВт |

0,6 |

1,6 |

0,44 |

1.47 |

|

Масса, кг |

3,3 |

8,2 |

2 |

4,65 |

Рабочим инструментом служат абразивные круги, металлические щетки фетровые и войлочные круги Зачистные щетки имеют пневматический привод; рабочий орган снабжен пучком стальных иголок.

Контрольно-измерительные приборы

При монтаже большепролетных покрытий зданий возникав! необходимость использования значительного количества измерительны; систем.

а) Геодезические приборы — нивелир, теодолит в т. ч. в лазерном исполнении; лазерные дальномеры.

б) Динамометрические — динамометры, месдозы, прогибомеры, динамометрические ключи

ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ. БЕТОННОЙ СМЕСИ

ОБЩИЕ ДАННЫЕ

Приготовление бетонной смеси для полигонов производится на центральном заводе или на местной бетоносмесительной установке.

При решении этого вопроса в первую очередь следует проверить возможность получения готовой бетонной смеси с существующего центрального бетонного завода, особенно если он находится вблизи (на расстоянии до 10—15 км) от полигона. Центральные бетонные заводы оснащены более совершенными механизмами, все процессы по приготовлению бетонной смеси на них механизированы и частично автоматизированы. Благодаря этому расход электроэнергии, стоимость и трудоемкость приготовления бетонной смеси на центральных бетонных заводах значительно ниже, чем на местных установках (табл. 17).

На центральных бетонных заводах лучше осуществляется контроль приготовления бетонной смеси и, обеспечивается точная дозировка составляющих.

|

Таблица 17 Технико-экономические показатели бетонных установок и заводов

|

Бетонные заводы, обслуживающие постоянно действующие полигоны, выполняются стационарными. Для полигонов, эксплуатируемых в течение 3—5 лет, наиболее применим инвентарный сборно-разборный бетонный завод соответствующей производительности. Эти заводы требуют незначительных затрат труда и времени на монтаж, легко демонтируются, и отдельные конструктивные элементы без затруднений перевозятся на новое строительство. Практика использования таких заводов показывает, что потери при их передислокации составляют от 20 до 30% первоначальной стоимости. Инвентарные заводы выпускаются с бетономешалками следующих емкостей: 1X250, 2X250, 1X425, 2X425, 2ХІ200 л и более мощные.

Буровые работы

Буровые работы — сооружение в земной коре вертикальных, горизонтальных или наклонных цилиндрических выработок различных диаметров и глубин. Буровые выработки делаются в виде шпуров (диаметром отверстия до 75 мм и глубина до 6 м) и скважин (диаметром отверстия более 75 мм и глубина более 6 м) и характеризуются весьма малыми значениями соотношения диаметра и глубины. Начальную часть бурового канала называют устьем, конечную — забоем.

В строительстве бурение используется при исследовании грунтов, определении уровня грунтовых вод, устройстве скважин водоснабжения и водопониже — ния грунтовых вод, при взрывных работах, устройстве свайных оснований, искусственном закреплении грунтовых вод и т. п.

При выполнении буровых работ породу разрушают механическим или физическим воздействием. Технологический процесс бурения складывается из операций по разрушению породы, подаче ее на поверхность, обеспечению устойчивости стенок буровых выработок. Буровые работы, как правило, выполняют механическим способом, при помощи механизированного инструмента, станков и машин.

Механическое бурение ведут вращательным, ударным и вибрационным способами.

Вращательный способ бурения характеризуется высокой производительностью, позволяет получать скважины глубиной в несколько километров. Этот способ подразделяется на шнековое, колонковое и роторное бурение с использованием высокопроизводительных самоходных установок и станков.

При сверлении дерева или металла разрушенный материал извлекается из отверстия по специальным канавкам сверла. Такой инструмент называется шнеком, способ бурения — шнековым. Шнековое бурение применяют для получения скважин диаметром 110—125 мм и глубиной до 30 м в мягких и мерзлых грунтах при помощи штанг в виде труб с ребордами (винтовыми наваренными полосами).

Колонковое бурение применяется при бурении скважин диаметром 45— 130 мм глубиной до 200 м. Колонковые установки имеют устройства для вращения и подъема колонок (штанг) из труб. На конечном звене труб имеется рабочая часть — колонковый снаряд с кольцевой коронкой, армированной резцами из твердых сплавов или алмазов. При бурении насосом через бурильные трубы подается глинистый раствор или вода. Раствор, смешиваясь с частицами разрушенной породы, выносится на поверхность. Кроме этого раствор охлаждает бурильный инструмент и укрепляет стенки скважин.

Роторное бурение используется для сооружения скважин большого диаметра (30.0—400 мм) и глубиной до 1 500 м. Роторная бурильная установка состоит из вращателя-ротора, сборной вышки и оборудования для промывки скважины. Нижний конец бурильной трубы чаше всего имеет шарошечные и лопастные долота, которые разрабатывают грунт. В мягких и мерзлых грунтах также используют электрические сверлильные машины.

При ударном способе бурения разработку породы ведут сплошным забоем на полное сечение скважины глубиной до 250 м (диаметром 300—150 мм).

Ударный способ бурения подразделяется на ударно-канатный, ударно-штанговый, ударно-вращательный. При ударно-канатном способе снаряд массой до 3 г падает с высоты более 1 м. Периодический подъем и падение бурового снаряда с ударной штангой и долотом разрушает породу на дне скважины. Вода, залитая в скважину, образует с разрушаемой породой шлам, который вычерпывается полым цилиндром (желонкой). Станки канатно-ударного бурения достаточно надежные в работе, но с низкой производительностью, их нельзя использовать при бурении наклонных скважин и в случае отсутствия воды.

Ударно-штанговый способ предусматривает бурение скважины снарядом, закрепленным на штанге, а ударно-вращательный способ обеспечивает, кроме ударного, вращательное движение снаряда на штанге.

Ударно-врашательноё бурение используется для прохождения скважин и шпуров в породах различной крепости, при этом используются резцовые долота, армированные твердым сплавом. Этот способ прост и высокопроизводителен, но его применение ограничено крепостью породы (содержание скальных вложений — не более 30%, а их размеры — не более 60 мм). При бурении шпуров большое распространение получили также перфораторы ручные, которые при помощи долотов при их вращении и ударном воздействии образуют шпуры глубиной до 3 м.

Вибрационный способ бурения заключается в обеспечении вибрационного воздействия на грунт снаряда. Частицы грунта и жидкий раствор создают шлам, снижая сопротивляемость разрушения пород.

При всех механических способах бурения скважин их стенки крепят обсадными трубами с внутренним диаметром 50—200 мм. По мере углубления скважины переходят к меньшим диаметрам обсадочных труб.

Физические способы бурения связаны с термическим и гидравлическим разрушением пород на дне скважин. При термическом способе бурения горные породы разрушаются высокотемпературным источником тепла — открытым пламенем. Рабочий орган станка — термобур с огнеструйной горелкой, из которой со сверхзвуковой скоростью газовая струя направляется на забой. Горючей смесью являются керосин и газообразный кислород. Передвижные станки термического бурения обеспечивают получение скважин диаметром до 130 мм и глубиной до 8 м. Гидравлический способ бурения используется для разработки скважин в легких суглинках и плывунах. При этом способе воду нагнетают в скважину через колонну труб и специальную струйную насадку. Гидромасса, образованная размывом грунта, под давлением воды выжимается из скважины вдоль наружных стенок обсадных труб.

Разрабатываются новые способы разрушения горных пород в массивах за счет применения достаточно компактных лазеров и электронных установок с высокой мощностью и плотностью потока излучаемой энергии. Однако энергозатраты при этих способах по сравнению с буровым выше более чем в 200 раз, поэтому они могут использоваться пока только в специальных целях. Буровые работы с применением взрывчатого вещества находятся на опытно-экспериментальной стадии.

В практике буровзрывных работ для дорожного строительства в основном применяются самоходные бурильные машины небольшой массы, оборудованные манипуляторами и обладающие высокой маневренностью.

|

ляных работ сокращаются в 6— 10 раз.

Для бестраншейной прокладки инженерных коммуникаций в зависимости от местных условий и диаметра труб используются в основном установки и оборудование, работающие по принципу прокалывания, продавливания или горизонтального бурения. Динамическое воздействие на прокладываемую трубу (вибрационное, ударное, виброударное) может сочетаться с традиционным статическим воздействием (статико-динамические установки).

Применяются комплекты оборудования с гидродомкратами, особенно широко — с пневмопробойниками, работающими на сжатом воздухе (рис. 4.4). Они просты и надежны в эксплуатации, могут применяться в стесненных условиях и обеспечивают высокую скорость проходки скважин (до 50 м/ч).

Трубы диаметром до 325 мм, как правило, продавливают с закрытым торцом, а более 325 мм (в современной практике — до 1 720 мм) — с открытым торцом, извлекая грунт из трубы.

При продавливании под действием прилагаемой нагрузки (статической, ударной и т. д.), труба (кожух) входит открытым концом в грунт, который удаляется из нее грунтозаборным устройством, представляю-

2 И 9 3 14

Рис. 4.4. Пробивка скважин

пневмопробойниками: а — без расширителя;

б—с расширителем; в — забивка стальных

труб; г — протаскивание асбестоцементных

труб; 1 — приемный приямок; 2 — пневмопро-

бойник; 3 — шланг; 4 — стартовое устрой-

ство; 5— входной приямок; 6 — расширитель;

7 — скважина; 8 — наголовник; 9 — секция

труб; 10 — направляющий швеллер;

11 — хвостовик-расширитель; 12 — муфты;

13 — опорный стакан; 14 — трос

г

щим собой отрезок трубы длиной около 2 м (стакан, желонка, самоходная капсула) с прикрепленным пневмопробойником. Возвращают ударный узел и грунтозаборное устройство в исходное положение лебедкой, закрепленной на направляющей раме. Грунт из кожуха может также удаляться совком с тросовым приводом от лебедки, конвейером, вибровакуумным способом или размываться водой.

Для прокладки инженерных коммуникаций методом направленного горизонтального бурения используют специальную установку (буровую машину). Ее рабочий орган — ножи пропеллерного типа с центральным резцом. При помощи этой установки можно укладывать стальные трубы диаметром от 800 до 1 400 мм, длина проходки — до 120 м.

Для нужд коммунального хозяйства городов и промышленности, для транспортных целей иногда приходится строить тоннели, подземную проходку которых производят щитовым или традиционным буровзрывным (горным) способом.

Суті, щитового способа проходки заключается в том, что все работы по сооружению тоннеля выполняются под защитой очень прочной металлической крепи — щита. Щит состоит из трех отсеков — рабочего (режущая часть с козырьком), опррного (домкратного) и хвостового, и представляет собой передвижной стальной цилиндр (на строительстве БАМа применялся щит диаметром 8,5 и длиной около 5 м) с оболочкой, под защитой которой в головной части разрабатывается и отбирается грунт при одновременном креплении забоя. Внутри цилиндра закреплены горизонтальные и вертикальные перегородки, придающие ему необходимую жесткость. Они же служат рабочими площадками для разработки и погрузки породы. В задней части цилиндра по его внутренней окружности установлены мощные гидравлические домкраты, которые передвигают щит. В некоторых случаях щитовая проходка контролируется и управляется дистанционно.

Механизированные щиты оснащены дисковым или роторным рабочим органом, который позволяет проходить достаточно плотные грунты и породы. Установка на роторном рабочем органе дисковых шарошек, а в самом щите камнедробилок позволила использовать щиты для проходки прослоек твердых пород и валунов больших размеров.

Стабилизация водонасыщенных грунтов осуществляется водопонижением, замораживанием, химическим закреплением, кессонным способом и др. В настоящее время применяются щиты, в которых для крепления забоя используется глинистая суспензия (так называемый «бентонитовый щит»). Образующаяся при этом в призабойной камере грязевая пульпа отводится по трубам на поверхность для регенерации глинистой суспензии.

Тоннельные сборные обделки выполняются из отдельных стальных или чугунных сегментов (тюбингов), а также из железобетонных блоков высокой точности с изоляционными пластинами, которые устанавливаются поочередно снизу вверх, образуя в итоге замкнутое кольцо. Тоннельные монолитные обделки прессуются из бетонных и фибробетонных смесей.

Как правило, за щитом имеется несколько передвижных платформ, на которых размещаются конвейер для транспортирования грунта из щитовой зоны, устройства для перемещения блоков тоннельной обделки, гидронасосное и электрическое оборудование.

Разработанный грунт перемещается от забоя чаще всего конвейерами, втом числе шнековыми, а по тоннелю — вагонетками с электровозной тягой, азатем поднимается на поверхность.

Средние скорости сооружения тоннелей в странах СНГ достигают 55—63 м в месяц, в мировой практике — свыше 200 м.

При проходке тоннеля буровзрывным способом по всей площади его сечения в направлении продвижения с помощью самоходных портальных буровых рам бурятся шпуры — отверстия диаметром 40—45 мм на глубину 2—3 м. Шпуры заряжаются взрывчаткой. В результате взрыва горная порода разрушается на куски различной величины, которые машинами грузятся в вагонетки или автосамосвалы и вывозятся из тоннеля. После этого на вновь образованном после взрыва участке тоннеля устанавливается временное крепление, предохраняющее выработку от обрушения, и цикл работ повторяется.

После взрыва включаются мощные вентиляторы, чтобы удалить образовавшиеся вредные для человека газы, например оксиды углерода и азота, сернистый газ.

На основании многолетней практики установлено, что несовпадение встречных осей тоннеля не должно превышать 5 см на несколько километров трассы. На помощь здесь приходит геодезия — наука об измерениях на поверхности земли. Один из ее разделов, маркшейдерия, изучает измерения при ведении подземных работ. На поверхности земли по трассе тоннеля строится так называемая «триангуляционная цепочка», знаки которой имеют определенные координаты. Цепочка позволяет установить точное положение самых главных, припорталь — ных точек оси тоннеля. От них с помощью теодолитов или специальных лазерных приборов и ведут расчеты маркшейдеры.

В связи с решением комплекса задач по освоению подземного пространства городов, что вызвано крайней необходимостью экономии городских территорий и сокращения до минимума использования под застройку ценных сельскохозяйственных земель, а также защиты природы от загрязнения, значительно возрастают объемы строительства городских заглубленных сооружений. Наиболее эффективным при этом является метод «стена в грунте», особенно при строительстве в стесненных условиях.

Методом «стена в грунте» возводятся вертикально заглубленные несущие конструкции и противофильтрационные завесы, подпорные стенки, фундаменты, подземные сооружения и конструкции другого назначения. При устройстве несущих конструкций метод предусматривает укладку бетонной смеси в грунтовые выработки (глубокие траншеи), предварительно заполненные тиксотропной жидкостью (бентонитовым глинистым раствором, препятствующим обрушению

их стенок), играющей роль крепи грунтовых стен выработки. Растворы желательно использовать по замкнутому циклу с рециркуляцией. Время устойчивого состояния стенок траншеи, заполненной глинистой суспензией, должно быть больше времени, необходимого для возведения конструкции стены. При устройстве противофильтрационных завес предусматривается замещение в траншее бентонитового глинистого раствора цементно-глинистым раствором, асфальтобетонной смесыо или комовой глиной.

Этот метод позволяет исключить переброски больших масс грунта, резко сократить объем земляных работ за счет отсутствия откосов котлованов, выполнить работы в непосредственной близости от построенных зданий, упростить устройство конструкций глубокого заложения в условии интенсивного притока подземных вод, ускорить строительство и снизить его стоимость. В современной практике строительства противофильтрационных диафрагм методом «стена в грунте» уже освоены глубины до 130 м. Глубина заложения подземных зданий обычно гораздо меньше (до 20—30 м).

В период разработки метода «стена в грунте» траншеи для строительства стен под глинистым раствором вырывались буровыми установками с устройством «секущихся» свай. Позднее были созданы специализированные землеройные траншейные машины (широкозахватные грейферы, экскаваторы с плоскими грейдерами и агрегаты с рабочими органами, «фрезерующими» забой на глубину до 50 м и др.), которые обеспечили более дешевую разработку траншей постоянной ширины. Разрабатываемую траншею заполняют глинистым раствором из сито — гидроциклонной установки.

Бетонирование стен производят захватками длиной до 6 м, между которыми устраивают поперечные перегородки, зарезаемые в борта траншеи на 50—100 мм. Армокаркасы устанавливают непосредственно перед началом бетонирования для предотвращения налипания на них глины, препятствующей сцеплению с бетоном. Подачу бетонной смеси производят под глинистый раствор, через воронку с затвором и вертикальные составные трубы диаметром 200—300 мм.

Перед подачей первой порции бетонной смеси в трубу устанавливают пыж, предотвращающий смешивание бетонной смеси с глинистым раствором. После заполнения воронки бетонной смесью пыж освобождают от подвески и смесь начинает поступать в траншею. Не допускают полного опорожнения воронки. Поднимают бетонолитные трубы и отсоединяют верхние секции, не допуская выхода нижнего конца трубы из укладываемой бетонной смеси.

Обычно применяют литые бетонные смеси. Процесс бетонирования — непрерывный в пределах захватки. Его окончанием считается выход бетонной смеси на поверхность захватки. При этом получаются монолитные бетонные, железобетонные (если применяются арматурные каркасы) или глиногрунтовые стены. Могут быть также использованы сборные элементы.

После возведения таким методом стен, из огражденного пространства разрабатывается грунт (грунтовое ядро), а затем делается днище сооружения. Устой-

чивость возведенных стен в период выборки грунта обеспечивается опорными рамами, поясами, распорками или анкерами с учетом формы сооружения в плане. С целью обеспечения бесперебойной выемки грунта из сооружения работы, как правило, выполняются в такой последовательности:

♦ рграждающие стены сооружения связываются поверху в единую конструкцию монолитными железобетонными балками или омоноличиванием верха стеновых конструкций;

♦ после набора прочности верхним опорным поясом вдоль стен сооружения отрывается траншея до уровня второго яруса распорных или анкерных конструкций;

♦ устраиваются распорные или анкерные конструкции по ярусам по мере разработки ядра;

♦ выбирается грунт в центральной части сооружения на ярусе и циклы повторяются.

Внутренние конструкции заглубленного сооружения в пространстве, огражденном наружными стенками и днищем, возводятся обычными обшестро — ительными способами.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПОЛИГОНОВ

Преимущества полигонов по сравнению с заводами, изготовляющими сборные железобетонные изделия, заключаются в возможности быстрого сооружения их и меньшей сумме капиталовложений на 1 ж3 выпускаемой годовой продукции (табл. 14).

Таблица 14

|

Технико-экономические показатели типовых полигонов

Создание на заводских полигонах отапливаемых формовочных узлов, оборудованных виброплощадкой, бетонораздатчиком, установками для приема готовой бетонной смеси и формования, значительно облегчает изготовление изделий в зимнее время. Опыт |

строительных трестов показывает, что при годовой производительности полигона около 25000 м? стоимость строительства формовочного узла, включая все монтажные работы и подводку к нему коммуникаций, составляет около 300 тыс. руб.

В себестоимости сборного железобетона по данным ВНИИЖе — лезобетона (канд. эконом, наук А. Б. Жуковский) затраты на материалы составляют 50—55%, заработная плата основных рабочих— 15—18%, пар и электроэнергия —5—6%, цеховые и общезаводские расходы — 21—25% (в том числе опалубка и формы — 3— 5%). В затратах на материалы заполнители составляют 40%, цемент— 25% и арматурная сталь — 35%.

Примерное процентное распределение стоимости по элементам затрат и стадиям переработки, полученное НИИОМСом на основании отчетных данных и частично расчетным путем, приведено в табл. 15. В графу «переработка» этой таблицы включены расходы, связанные с устройством и эксплуатацией форм, укладкой арматуры и бетонной смеси, тепловлажностной обработкой, распалубкой и подачей изделий на склад.

Таблица 15

|

Распределение себестоимости сборных железобетонных изделий по элементам затрат и этапам технологического процесса (в %)

|

Большое значение имеет уменьшение количества типоразмеров изделий, что значительно увеличивает среднегодовой съем деталей с 1 м2 производственной площади, повышает производительность труда рабочих и снижает стоимость изготовления. Данные, полученные в результате итога работы московских железобетонных заводов в 1955 г. (табл. 16), показывают, как сильно влияет количество типоразмеров изготовляемых изделий на показатели работы заводов. Эта зависимость полностью справедлива и для полигонного изготовления изделий.

Специализация предприятий Главмосжелезобетона по выпуску ограниченной номенклатуры определенных изделий позволила за

один год повысить их производительность на 45% и увеличить на 27% выработку рабочих.

Опыт Главмосстроя показывает, что фактические затраты труда при полигонном изготовлении 1 jm? изделий составляют в среднем 24 чел.-часа и колеблются в зависимости от вида изготовленных изделий, от 10,7 чел.-часа — при выпуске блоков фундаментов и стен подвалов, до 48 чел.-час.— при выпуске мелких железобетонных архитектурных деталей.

Снижение стоимости изготовляемых на полигоне изделий является основной задачей, решение которой должно идти в первую очередь за счет снижения стоимости материалов и улучшения организации и технологии производства сборных изделий.

Таблица 16

Организационные мероприятия заключаются в специализации, распространяемой не только на полигоны в целом, но и на отдельные пропарочные камеры и рабочие бригады. Опыт треста Челяб — металлургстрой показывает, что изготовление бригадой определенной, минимальной номенклатуры изделий с закреплением, за бригадой форм, инвентаря и оборудования обеспечивает повышение производительности труда не менее чем на 50%. Проведенные подсчеты показывают, что при прочих неизменных условиях повышение производительности полигона на 1 % снижает стоимость 1 м3 изделий, примерно, на 1 рубль.

. Повышение производительности полигонов в ряде случаев ограничивается пропускной способностью пропарочных камер. Прогрев изделий при максимально допустимых температурах, .применение жестких бетонных смесей и малых добавок ускорителей твердения, не требуя дополнительных капиталовложений, позволяет на 30—50% сократить цикл выдерживания изделий, соответственно повысить их выпуск и снизить стоимость.

Снижение стоимости материалов, особенно заполнителей, в ряде случаев достигается применением железнодорожного транспорта и уменьшением расстояния подвозки путем приближения полигона к ближайшим карьерам.

Во всех случаях необходимо стремиться к получению с карьеров чистых и рассортированных по фракциям заполнителей.

КОНТРОЛЬ КАЧЕСТВА БЕТОННОЙ СМЕСИ

Качество бетона в сооружениях во многом зависит от правильного приготовления бетонной смеси. Постоянный контроль за этим осуществляет лаборатория.

Погрешность взвешивания на дозаторах проверяют ежедневно контрольным взвешиванием, выявляя соответствие массы составляющих, идущих в замес, количеству, установленному проектом и лабораторией для данного состава бетона.

Контроль правильности дозирования компонентов бетонной смеси на большинстве заводов обеспечивается применением автоматизированных дозаторов, имеющих устройства для сигнализации при нарушении заданного режима.

Для надежной и бесперебойной работы дозаторы, помимо ежедневных профилактических осмотров с выполнением необходимых проверок и регулировок, регулярно (не реже одного раза в месяц) контролируют органы ведомственного надзора.

Метрологическую проверку дозаторов производят с привлечением поверителя местной лаборатории государственного надзора не реже одного раза в год.

Правильность показаний стрелки циферблатного указателя проверяют по постепенно возрастающей, а затем повторно при уменьшающейся нагрузке по всей шкале.

При контрольной проверке дозирования разность между фактической и заданной массой не должна превышать допускаемых значений в восьми взвешиваниях из десяти. Контрольная проверка производится в диапазоне взвешиваний, соответствующем второй (левой) половине шкалы циферблатного указателя.

Погрешность взвешивания дозаторами непрерывного действия проверяют на пробах, отобранных в течение 30с непрерывной работы дозатора. Если погрешности дозатора превышают допускаемые, его необходимо наладить.

Продолжительность смешивания бетонной смеси в барабане (чаше) бетоносмесителя контролируют по специальным часам или регламентируют автоматическими приборами.

Если при бетоносмесителе отсутствуют специальные устройства, контролирующие продолжительность смешивания, лаборатория обязана установить у бетоносмесителя песочные часы, дать необходимые инструкции мотористу, управляющему бетоносмесителем, и периодически проверять правильность режима смешивания бетонной смеси.

Влажность заполнителей определяют, высушивая пробы (порции заполнителей) до постоянной массы, не реже одного раза в смену, а при получении новых партий и после выпадения осадков определяют дополнительно. Пробы берут послойно, не реже чем через 2 м по высоте штабеля.

Зерновой состав заполнителей проверяют, просеивая отобранные пробы через набор сит, не реже одного раза в сутки и, кроме того, каждый раз, когда начинают расходовать новый штабель.

Если обнаружено отклонение влажности песка или зернового состава заполнителей от предусмотренных проектом, дозировку составляющих изменяют.

Концентрацию рабочего раствора добавок контролируют перед каждым заполнением расходных бункеров, но не реже одного раза в смену. Для этого могут применяться способы, основанные на измерении плотности, электропроводности, или калориметрический метод. Способ контроля концентрации устанавливается лабораторией.

Последовательность загрузки составляющих в загрузочный бункер или ковш также периодически контролируют.

Подвижность или жесткость бетонной смеси проверяют путем испытания проб (порций) приготовленной смеси, отбираемых при выгрузке ее из бетоносмесителя. Причем пробы при выгрузке бетонной смеси из бетоносмесителей цикличного действия отбирают в три приема: в начале, середине и конце разгрузки бетоносмесителя, а из бетоносмесителей непрерывного действия — в три приема с промежутками времени в минуту.

Подвижность или жесткость смеси определяют не менее двух раз в смену при установившейся погоде и постоянной влажности заполнителей и не реже чем через каждые 2 ч при резком изменении влажности заполнителей, а также при переходе на новый состав бетонной смеси или новую партию того или иного материала.

Объем отбираемой пробы бетонной смеси должен превышать требуемый для изготовления контрольных образцов в 1,5—2 раза.

Бетоносмесительные установки непрерывного действия

Бетоносмесительные установки непрерывного действия по вертикальной компоновке двухступенчатые. Производительность их 5; 30; 60; 120 и 240 м3/ч.

Область применения бетоносмесительных установок непрерывного действия может быть различна: их можно использовать как стационарные предприятия, а также как временные, перебазируемые на новую площадку по окончании работ.

Бетоно-растворосмесительная установка СБ-61 (рис. 19) производительностью 5 м3/ч предназначена для обслуживания рассредоточенных строительных объектов с небольшим объемом работ.

Установка оборудована горизонтальным двухвальным лопастным бетоносмесителем с принудительным смешиванием компонентов и обеспечивает приготовление жестких и подвижных бетонных смесей с предельной крупностью заполнителей 40 мм, а также строительных растворов.

Смесительная установка представляет собой комплект оборудования, установленного на раме двухосного прицепа 11, и состоит

S 6 7

![]()

\

\

1— резервуар известкового теста, 2 —бак известкового молока, 3 — пульт управления, 4 — ленточные питатели, 5 — насос для воды, б — бак для воды, 7 — вертикальный винтовой конвейер, 8 — дозатор цемента. 9— ленточный питатель готовой смеси, 10 — приемный бункер цемента,

11 — двухосный прицеп, 12 — смеситель, 13 — загрузочное устройство, 14 — шибер

|

из смесителя 12, расходных бункеров с питателями объемного дозирования, расходного бака 6 для воды с центробежным насосом и ленточного питателя 9 (длиной 5 м) для выдачи бетонной смеси. В комплект установки входит приемный бункер цемента 10

вместимостью 6 м3, загружаемый из автоцементовоза. Цемент поступает в расходный бункер по вертикальному винтовому конвейеру 7. Из расходного бункера он подается в смеситель дозатором 8. Подачу цемента регулируют за счет изменения частоты вращения винта дозатора.

Заполнители подают в расходные бункера двумя ленточными питателями 4, оборудованными загрузочными устройствами 13.

В зоне загрузки находится шибер 14, регулирующий производительность питателя.

Во время приготовления раствора ленточный питатель 9 выдачи бетонной смеси отключается и устанавливается лоток, по которому раствор поступает к растворонасосу.

Установка имеет автоматизированное управление.

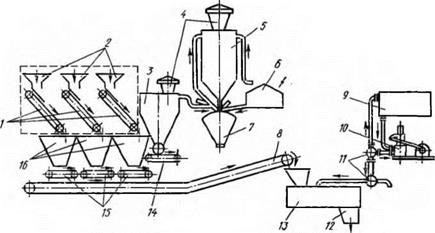

Автоматизированные бетоносмесительные установки СБ-/5 (рис. 20) и СБ-78 производительностью соответственно 30 и 60 м3/ч предназначены для приготовления бетонной смеси и выдачи отдо-

|

Рис. 21. Технологическая схема установки непрерывного действия СБ-75: 1—дозаторы заполнителей, 2— нижний сборный ленточный конвейер. 3— наклонный ленточный конвейер, 4—расходный бункер заполнителей, 5 — двухрукавная воронка, 6 — ленточный конвейер, 7 — питатель, 8— расходный бункер цемента, 9 — фильтр, 10—расходный Сак воды, // — дозатор цемента, 12, 13—трехходовые краны, 14 — рукав для отвода воды, 15 — насос-дозатор, 16—бетоносмеситель, 17 — копильник, 18 — тарировочный дозатор цикличного действия, 19 — автобетоносмеситель, 20—нижняя двухрукавиая воронка, 21 — верхняя двухрукавкап воронка |

зированных компонентов в автобетоносмесители. Установки блочной конструкции. Они имеют по четыре бункера для заполнителей: три для щебня и один для песка. Установки различаются производительностью и массой.

Установка СБ-75 (рис. 21) состоит из смесительного отделения, расходного бункера цемента, блока управления, дозировочного отделения и наклонного ленточного конвейера.

Дозировочное отделение заполнителей включает в себя расходные бункера 4 четырех фракций вместимостью 34 м3, под каждым из которых смонтирован весовой дозатор СБ-26А. Расходные бункера заполнителей загружают с помощью ленточных конвейеров 6. Заполнители выдаются послойно на нижний сборный ленточный конвейер 2, ас него на наклонный ленточный конвейер 3. Затем они поступают в бетоносмеситель.

Смесительное отделение состоит из бетоносмесителя непрерывного действия 16, расходного бункера 8 цемента с весовым дозатором 11 и системы подачи воды с насосом-дозатором 15.

Для выдачи готовой бетонной смеси в автобетоновозы служит копильник 17.

Если установка выдает сухую смесь, то перекидная заслонка двухрукавной воронки 21 устанавливается в другое положение и смесь направляется в автобетоносмеситель 19. Для тарировки дозаторов непрерывного действия предусмотрен весовой дозатор цик-

|

Рис. 22. Технологическая схема установки непрерывного действия СБ-37: 1 -— ленточные конвейеры, 2 — вибропитатели, 3 — расходный бункер цемента, 4 —фильтры. 5 — склад цемента, 6 — приемный бункер цемента, 7— камерный насос, 8 — ленточный конвейер, 9—бак для воды, 10 — насос-дозатор воды, 11 — трехходовые краны, 12 — копильник, 13 — бетоносмеситель, 14 — весовой дозатор цемента, 15—дозаторы заполнителей, 16—расходные бункера заполнителей |

личного действия 18 АВДЦ-1200Д, взвешивающий материалы поступающие в него за определенный отрезок времени.

Под бункером 8 цемента вместимостью 12 м3 размещен дозатор цемента СБ-71А непрерывного действия.

Установки предназначены для работы при положительных температурах наружного воздуха. Если установками пользуются при отрицательных температурах, их нужно размешать в закрытых утепленных помещениях. Масса основного оборудования установок соответственно 28,5 и 33 т. Установку обслуживают два человека.

Автоматизированная бетоносмесительная установка СБ-37 производительностью 30 м3/ч предназначена для приготовления бетонной смеси на рассредоточенных объектах и заводах железобетонных изделий при положительной температуре воздуха. Установка смонтирована из отдельных блоков и включает в себя (рис. 22) склад цемента 5 СБ-ЗЗБ вместимостью 20 м3, расходный бункер цемента 3 вместимостью 4,5 м3, три расходных бункера заполните

лей 16 вместимостью по 6 м3 с дозаторами цемента СБ-39А и заполнителей СБ-26А, ленточный сборный конвейер 8, бак для воды 9 вместимостью 4 м3, насос-дозатор воды 10 СБ-32, двухвальный бетоносмеситель 13 с копильником 12 вместимостью 1,2 м3.

Заполнители подаются в расходные бункера 16 грейферным краном или ленточными конвейерами 1. Установка СБ-37 отличается от установки СБ-75 тем, что она не предназначена для загрузки автобетоносмесителей отдозированными компонентами.

Кроме того, в установке СБ-37 все оборудование скомпоновано по двухступенчатой схеме, а в установке СБ-75 частично — только оборудование линии заполнителей. В отличие от установки СБ-37 линия цемента на установке СБ-75 скомпонована по вертикальной схеме, что устраняет подачу цемента наклонным ленточным конвейером и уменьшает пыление, а следовательно потери цемента.

Масса основного оборудования установки СБ-37 составляет 23 т.

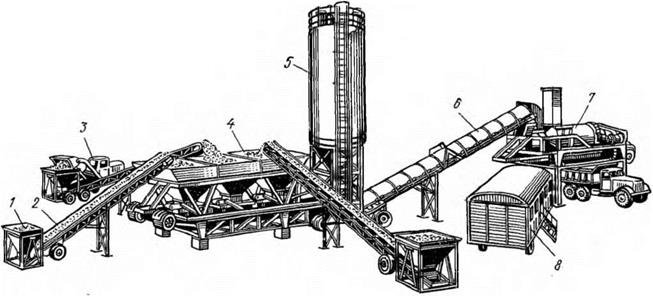

Автоматизированные бетоносмесительные установки СБ-109 и СБ-118 производительностью соответственно 120 и 240 м3/ч предназначены для обеспечения бетонной смесью скоростного строительства дорог. Установки мобильны, состоят из блоков, рамы которых выполнены в виде полуприцепов седельного типа к тягачу МАЗ-504. Установки различаются производительностью и массой.

Установка СБ-109 (рис. 23) состоит из дозировочного и смесительного отделений, соединенных наклонным ленточным конвейером, трех загрузочных конвейеров, пультового отделения и отделения присадки добавок.

Дозировочное отделение состоит из трех расходных бункеров заполнителей 4 вместимостью 48 м3 и силоса для цемента 5 вместимостью 40 м3.

Под бункерами заполнителей подвешены дозаторы непрерывного действия СБ-114, под силосом для цемента — дозатор СБ-90. Дозировочное отделение расчленяется на два транспортируемых блока. Верхний блок включает в себя бункера заполнителей с дозаторами.

В нижнем блоке смонтирован сборный конвейер с шириной ленты 1000 мм и силос цемента. Для перехода из вертикального положения в транспортное горизонтальное силос поворачивается относительно шарнира с помощью крана.

В расходные бункера заполнители подаются тремя наклонными ленточными конвейерами 2 с приемными воронками 1, которые загружаются погрузчиком 3, вместимость ковша которого достигает 2,5 м3. Для перевода в транспортное положение конвейер складывается посередине относительно горизонтальной плоскости.

Расходные бункера 4 оборудованы нижним и верхним указателями уровня. При опорожнении бункера до нижнего уровня включается наклонный загрузочный конвейер, который отключается верхним указателем уровня.

Силос для цемента загружается пневматически автоцементовозом или от склада цемента и снабжен указателем уровня, позволяющим автоматизировать процесс загрузки.

|

Рис. 23. Бетоносмесительная установка СБ-109: |

приемная воронка, 2— наклонный ленточный конвейер, 3 —погрузчик, 4 — расходные бункера заполнителей, 5 — снлос для цемента, 6 — наклонный ленточный конвейер в кожухе. 7 — смеситель. 8 — передвижной вагон

Из силоса 5 цемент подается дозатором непосредственно па наклонный конвейер 6. Заполнители поступают из бункеров через дозаторы на сборный горизонтальный конвейер, а затем на наклонный, который подает отдозированные компоненты в смеситель 7. Наклонный конвейер закрыт секционным кожухом, который защищает цемент от атмосферных осадков и предотвращает его распыление.

При переводе в транспортное положение конвейер вместе с кожухом складывается пополам относительно горизонтальной оси н перевозится отдельным тягачом. В смесительном блоке смонтирован гравитационный бетоносмеситель с приемной воронкой, раздаточное устройство, насос-дозатор, дозатор тарировочный, привод наклонного конвейера, привод и ходовая часть. Система дозирования жидкости состоит из двух параллельных линий — бака для воды вместимостью 2 м3 с постоянным уровнем и насоса-дозатора с дистанционным регулированием производительности. Бак для воды обеспечивает постоянный расход жидкости, соответствующий примерно половине требуемого ее количества.

Насосом-дозатором подается недостающая жидкость, количество которой регулируется в зависимости от рецептуры смеси.

В блоке приготовления добавок находятся два бака вместимостью по 10 м3 для воды и один для 10%-ного раствора пластифицирующих добавок.

Для настройки дозаторов и их контроля предназначено устройство на базе дозатора АВДИ-2400.

Электрическая схема управления установкой предусматривает автоматический режим работы, дистанционное управление всеми механизмами с главного пульта и управление механизмами с местных пультов при наладочных работах.

Главный пульт управления, шкафы автоматики и силовой аппаратуры расположены в передвижном вагоне 8. Масса установки 73 т.

Правила техники безопасности при изготовлении арматурных изделий

Сварочные работы необходимо производить в рукавицах для защиты кожи рук от ожогов, брызг металла и действия лучей электрической дуги. Чтобы защитить лицо и особенно глаза при электродуговой сварке, надо применять шлемы-маски или щитки с защитными стеклами (светофильтрами), а при контактной стыковой сварке — специальные очки.

Для защиты окружающих рабочих от действия лучей электрической дуги рабочие места электросварщиков следует ограждать специальными переносными ограждениями (щитами или ширмами). Щиты, ограждающие сварочный пост, необходимо устанавливать с трех сторон (прежде всего со стороны проходов). Эти

щиты должны легко перемещаться при изменении фронта сварки.

Металлические части электросварочных агрегатов, которые в нормальном положении не находятся под напряжением, а также свариваемые изделия должны быть заземлены до включения агрегата в сеть и оставаться заземленными до отключения агрегата от сети.

При заземлении корпусов электросварочных агрегатов или изделий необходимо сначала присоединить заземляющий провод к земле, а затем к болтовому зажиму корпуса агрегата или свариваемому изделию. Отключая заземление, необходимо сначала отсоединить провод от корпуса электросварочного агрегата или свариваемого изделия, а затем от земли. Незаземленный корпус агрегата считается под напряжением, и прикосновение к нему опасно.

Запрещается перемещать электросварочные агрегаты в другое место, не отключив их предварительно от питающей электросети.

При контактной точечной или стыковой электросварке до начала сварочных работ необходимо при выключенном напряжении проверять состояние заземления педальных пусковых контактных машин и установку прочного ограждения сверху педали.

Контактные машины для сварки с оплавлением должны быть снабжены защитным прозрачным щитком, предохраняющим от искр и позволяющим вести наблюдения за процессом сварки. Ширина прохода между двумя машинами контактной сварки, а также между машиной и стеной или другим производственным оборудованием должна быть не менее 1 м.

Подавать арматурные стержни под сварку на контактные машины надо в брезентовых рукавицах.

Включать и выключать рубильник следует в диэлектрических перчатках, а под ногами должен находиться диэлектрический коврик.

Для автоматической и полуавтоматической электросварки под флюсом не допускается применение влажного и загрязненного флюса, в особенности если он загрязнен маслами, жирами и смолами. В закрытых помещениях следует пользоваться флюсами с минимальным содержанием в них плавикового шпата или других компонентов, которые при сгорании выделяют вредные вещества. Флюс следует убирать флюсоотсосами или совками и стальными щитками.

ВИДЫ И НАЗНАЧЕНИЕ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

К основным видам железобетонных конструкций относятся: фундаменты, колонны, панели, междуэтажные перекрытия, стропильные фермы, своды, кровельные покрытия, лестницы и др.

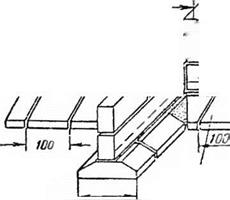

Фундаменты. Из бетона и железобетона устраивают фундаменты под стены, отдельные опоры (колонны и столбы), станки и машины.

Фундаменты изготовляют монолитными или сборными. По своей конструкции и форме фундаменты могут быть различными (ленточными, прямоугольными — под несущие стены, пирамидальными и ступенчатыми — под отдельные опоры и др.).

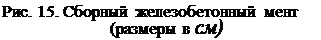

На рис. 15 показан сборный железобетонный фундамент, применяемый в жилищном строительстве.

На рис. 16 показаны фундаменты под отдельные опоры. На рис. 16, б видны выпуски арматуры, с которыми стыкуется арматура опор. На рис. 16, в изображен ступенчатый фундамент со стаканом, в который вставляется колонна.

Колонны. В промышленных зданиях, перекрытиям которых приходится выдерживать значительные нагрузки (от работающих

станков и т. п.), устраивают каркас (остов, скелет), который состоит из колонн, балок и других конструктивных элементов.

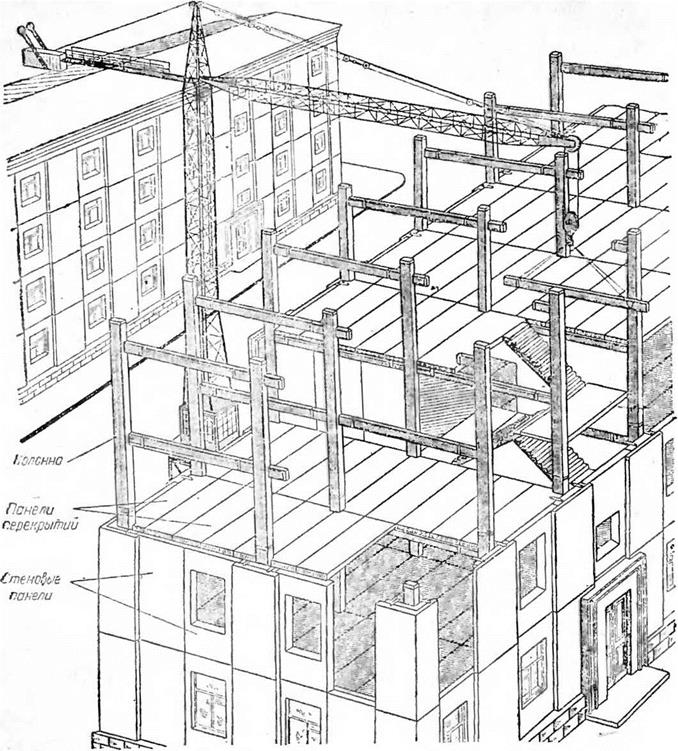

За последние годы в жилищное строительство стали внедрять-

![]()

ся железобетонные каркасно — панельные сборные конструкции зданий заводского изготовления.

ся железобетонные каркасно — панельные сборные конструкции зданий заводского изготовления.

В каркасно-панельных зданиях (рис.

17) колонны являются одним из основных несущих конструктивных элементов здания, воспринимающих нагрузки и передающих их через фундамент на грунт.

Панели. Для устройства стен при строительстве каркасно-панельных зданий применяют железобетонные панели (рис. 18) площадью до 25 м2 и весом до 5 т. Панели изготовляют на заводе. Фасадную сторону стеновых панелей облицовывают керамическими плитками или слоем декоративного бетона, обработанного пескоструйным аппаратом, пневматической бучардой и т. п., а внутреннюю подготавливают под окраску.

|

Другим видом индустриального домостроения являются бескаркасные панельные железобетонные сборные здания, в которых нагрузки вышележащих этажей воспринимаются стенами и перегородками.

Дом монтируют (собирают) из готовых, отделанных на заводе панелей стен, перекрытий и перегородок размером на комнату. Образуемые соединенными между собой панелями пространственно замкнутые «коробки» придают зданию жесткость и устойчивость.

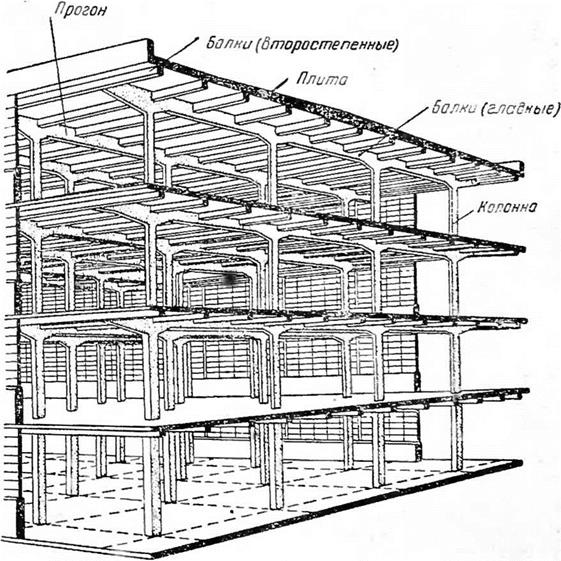

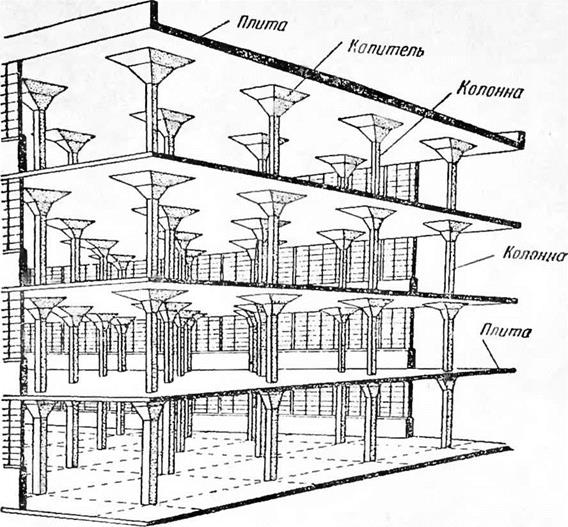

Междуэтажные перекрытия. Междуэтажные монолитные желе — вобетонные перекрытия бывают ребристыми и безбалочными.

Ребристое перекрытие (рис. 19) состоит из системы главных балок (прогонов) и второстепенных балок с примыкающей к ним плитой.

|

Рис. 17. Сборное железобетонное каркасно-панельное здание |

Безбалочное перекрытие (рис. 20) представляет собой плиту, опирающуюся непосредственно на капители колонн.

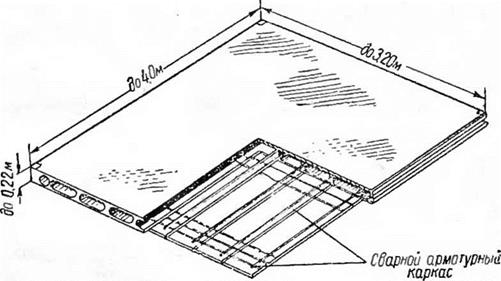

За последнее время все большее распространение получают сборные железобетонные перекрытия из плит (рис. 21), панелей и настилов, размеры которых позволяют перекрывать целиком или частично отдельные комнаты.

42

|

|

|

|

|

|

|

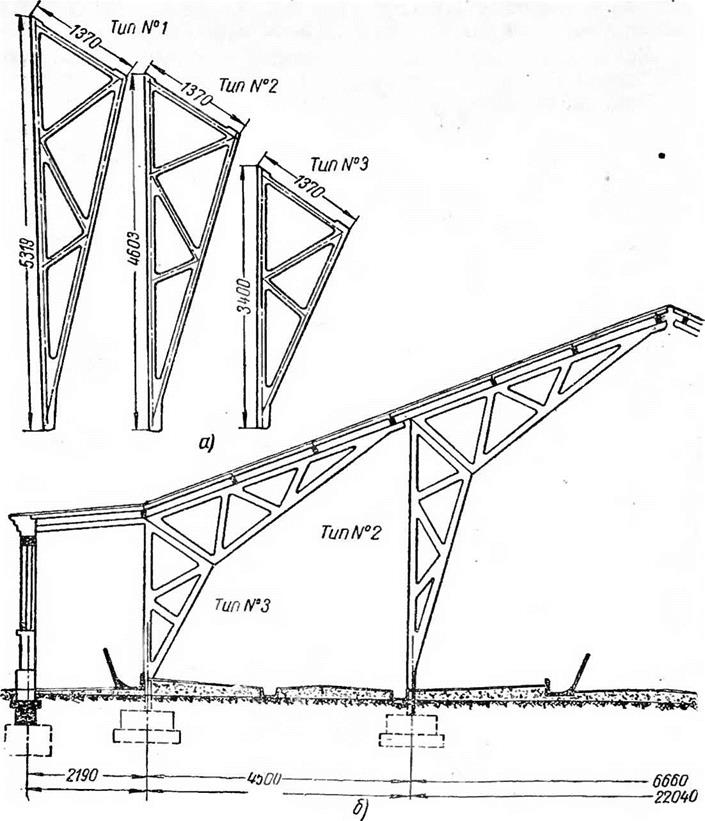

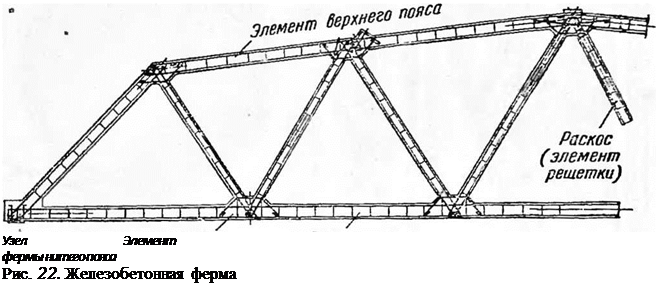

Фермы и своды. При строительстве промышленных зданий с большими пролетами помещения перекрывают фермами (рис. 22). Стропильные фермы могут быть самых различных конструкций и видов.

|

Рис. 20. Железобетонное безбалочное перекрытие |

|

Рис. 21. Многопустотная железобетонная плита сборного перекрытия |

В связи со все увеличивающимся изготовлением заводских железобетонных конструкций и деталей сборные типовые фермы стали широко применять и в сельскохозяйственном строительстве. На 44

рис. 23 показан пример использования ферм при строительстве коровника.

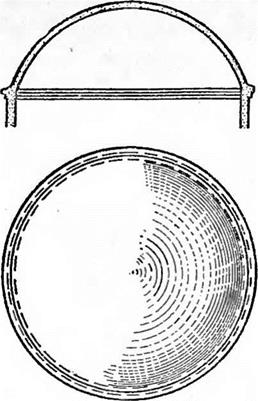

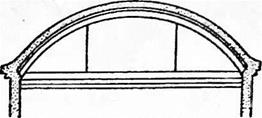

В промышленных и общественных зданиях применяют железобетонные сводчатые перекрытия и покрытия (рис. 24). Своды служат также для перекрытия проездов. Формы сводов зависят от архитектурного решения проекта и бывают весьма разнообразны.

|

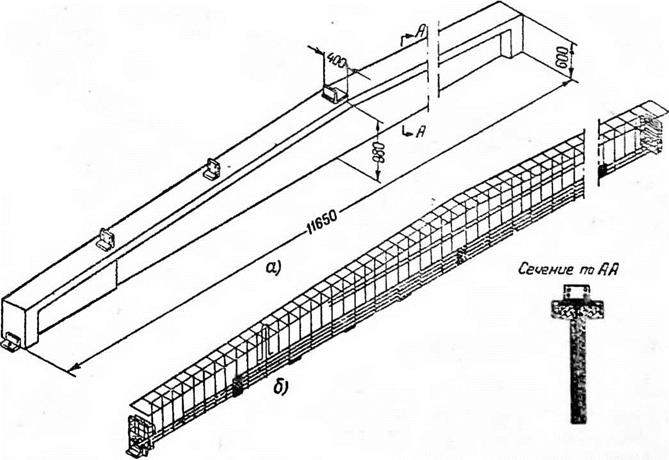

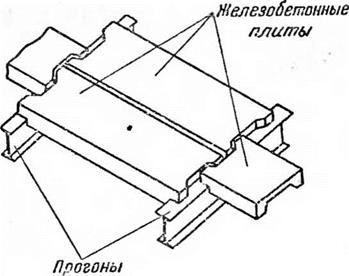

Кровельные покрытия. В строительстве промышленных зданий для устройства кровельных покрытий широко применяют сборные железобетонные балки (рис. 25) и плиты.

Сборные малоразмерные железобетонные плиты покрытий (рис. 26) изготовляют ребристыми и плоскими. По торцевым концам плиты имеют ломаное очертание для увеличения площади опирання на прогоны, а в нижней части ребер — небольшую выемку, которая при укладке плиты на прогон создает упор, препятствующий сползанию плит вдоль ската крыши. Ввиду того что ребристые плиты укладывают вразбежку, в местах примыкания к стенам применяют как целые плиты, так и полуплиты.

В отапливаемых зданиях ограждения из железобетонных плит приходится дополнительно утеплять. В качестве утеплителя применяют шлак, пенобетон и другие несгораемые легкие материалы.

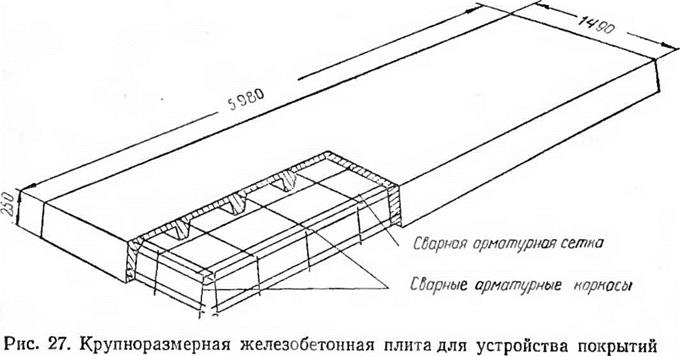

Помимо малоразмерных железобетонных плит покрытий, з последнее время все шире применяются крупноразмерные плиты (рис. 27), являющиеся более эффективными и экономичными.

В качестве внешнего водоизолирующего слоя (кровли) при покрытии сборными железобетонными плитами чаще всего используют рулонные материалы (рубероид, толь, пергамин).

Полы. В некоторых случаях, например в подвальных помещениях, по эксплуатационным условиям в связи с требованиями огнестойкости, водонепроницаемости, незагниваемости и др. необходимо устройство бетонных полов. В этих случаях устраивают бетонные полы либо бетонную подготовку (основание) ПОД ПОЛЫ,

настилаемые из керамических плиток, ксилолита, асфальта и других материалов (рис. 28).

Лестницы. Железобетонные лестницы могут быть монолитны-

|

Рис. 23. Сборные железобетонные треугольные фермы для сельскохозяйственных зданий: « — типы ферм; б—пример использования типовых ферм для строительства четырехрядного коровника |

ми и сборными. Монолитные лестницы требуют сложной опалубки, изготовление их трудоемко, поэтому в современной строительной практике они почти не применяются.

Рис. 24. Железобетонные своды: а — купольный; б — цилиндрический

|

|

|

|

![]()

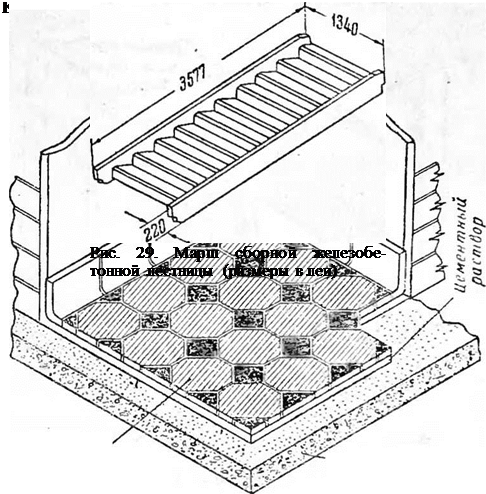

Сборные железобетонные лестницы при возведении зданий монтируют из изготовленных на заводе целых маршей (рис. 29) и лестничных площадок.

Помимо железобетонных конструкций, описание которых приведено выше, в практике строительства применяют ряд других конструкций из монолитного и сборного бетона и железобетона:

|

Рис. 26- Малоразмерные железобетонные плиты для устройства покрытий |

|

|

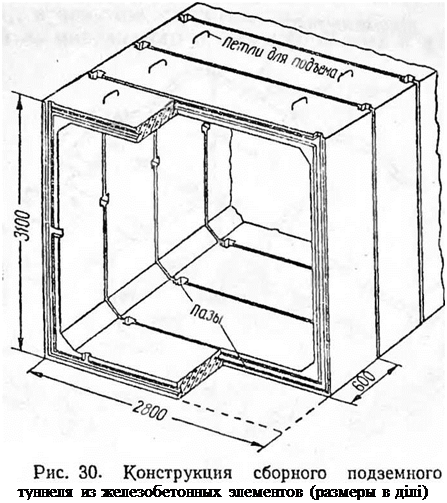

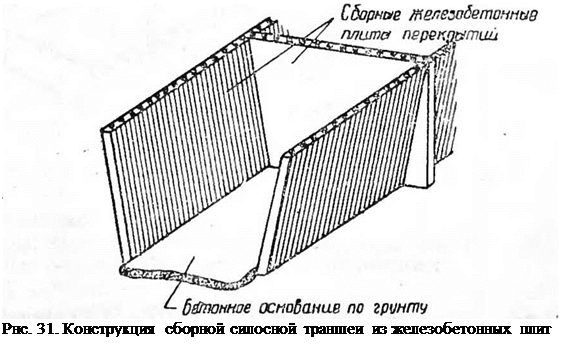

водосливные плотины крупных гидроэлектростанций, судоходные шлюзы, каналы, трубопроводы, подземные туннели (рис. 30), силосные траншеи (рис. 31) и’т. п.

В соответствии с решениями XX съезда КПСС Комитетом по делам строительства при Совете Министров СССР утверждены для массового производства следующие сборные железобетонные конструкции:

|

а) в промышленном строительстве: колонны, кровельные балки, фермы, подкрановые балки, панели для покрытий и стен, плиты для каналов и туннелей, опоры для линий электропередач, пли-

ты опалубки для массивных фундаментов под оборудование, напорные трубы, сван, блоки и тюбинги для крепления горных выработок, оконные коробки и детали для оград;

![]() 4 А. С. Торопов

4 А. С. Торопов

|

б) в жилищно-гражданском строительстве: колонны, балки, прогоны, ригели, панели перекрытий, стеновые панели, лестничные марши и площадки, фундаментные блоки, блоки стен подвалов,

блоки санитарных узлов, архитектурные детали, элементы стропил, оконные коробки, детали оград и заборов;

|

в) в области сельского строительства: колонны, балки, состав-

ные арки, конструкции для силосов, теплиц и животноводческих помещений, блоки для плотин и сельских гидроэлектростанций, трубы различных сечений, опоры для линий электропередач;

г) в области транспортного строительства: блоки для мостовых опор, мостовые пролетные строения, трубы для пропуска воды под насыпями, шпалы, конструкции железнодорожных платформ, элементы для устройства временных и постоянных автомобильных дорог, опоры для электрифицированных железных дорог, путевые знаки для автомобильных и железных дорог;

д) в области гидротехнического строительства: колонны, балки, плиты и другие детали для зданий электростанций, блоки и тюбинги для туннелей, элементы для подпорных стенок и набережных, сваи, блоки для молов и волноломов.