Архивы за Сентябрь 2015

БЕТОНОСМЕСИТЕЛИ

Бетоносмесители отличаются многообразием типов и конструктивных решений. Их классифицируют по трем основным признакам: режиму работы, принципу смешивания и исполнению.

По режиму работы бетоносмесители бывают цикличного и непрерывного действия.

В бетоносмеситель цикличного действия перемешиваемый материал загружают порциями (замесами), причем каждый новый замес может быть загружен в барабан (чашу) лишь после выгрузки из пего предыдущего готового замеса.

В бетоносмесителях непрерывного действия загрузка материалов и выгрузка готовой бетонной смеси происходят непрерывно.

По принципу смешивания бетоносмесители делятся на гравитационные (со свободным падением материалов) и принудительные (с принудительным смешиванием компонентов).

В гравитационных бетоносмесителях цикличного и непрерывного действия на стенках смесительного барабана укреплены лопасти, которые при вращении барабана поднимают материал вверх. Под действием силы тяжести материал падает и при этом смешивается.

В принудительных бетоносмесителях цикличного действия материалы смешиваются при вращении лопастей в неподвижной чаше. В принудительных бетоносмесителях непрерывного действия материал смешивается при одновременном встречном вращении двух параллельных валов с лопастями специальной конструкции.

По исполнению бетоносмесители бывают стационарные и передвижные.

Стационарные бетоносмесители применяют при оборудовании заводов и установок, рассчитанных на длительную эксплуатацию.

Передвижные бетоносмесители используют для приготовления бетонной смеси на строительных площадках, находящихся вне радиуса действия бетонного завода, а иногда как стационарные на приобъектных бетоносмесительных установках.

Бетоносмесители цикличного действия

Бетоносмесители гравитационные цикличного действия (БГЦ).

По форме и конструкции смесительного барабана их подразделяют на три группы:

1) с опрокидным смесительным барабаном грушевидной формы, у которого загрузка составляющих и выгрузка бетонной смеси осуществляется с одного открытого торца;

|

|

|

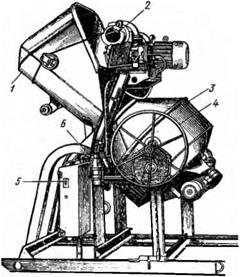

Рис. 7. Бетоносмеситель СБ-101: Рис. 8. Бетоносмеситель СБ-30: 1 — рама с ходовой частью; 2—сме — 1 — загрузочный ковш, 2—механизм подъема ков- сительный барабан, 3 — лопасть, 4— ша. 3 — смесительный барабан, 4—штурвал, 5 — электродвигатель кнопочное управление работой двигателя, 6—до затор ДВК.-40 |

|

водятся с одного торца барабана, а барабан во время разгрузки вращается в сторону, противоположную вращению при смешивании.

Преимущественное распространение получили опрокидные гравитационные смесители. Неопрокидные реверсивные смесители применяют только для комплектования автобетоносмесителей.

Гравитационные бетоносмесители хорошо смешивают подвижные бетонные смеси, но не обеспечивают достаточной однородности жестких бетонных смесей.

Передвижн ыебетоносмесители. Передвижные бетоносмесители выпускают вместимостью 65 и 165 л по объему готового замеса бетонной смеси.

Бетоносмеситель СБ-101 (рис. 7) снабжен смесительным барабаном 2 грушевидной формы, вращающимся на коротком валу. На внутренней конусообразной поверхности барабана укреплены ло

пасти 3. Для смешивания барабан устанавливают в рабочее положение под углом 12° к горизонту. Выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз, причем лопасти, перемещающие смесь в направлении выходного отверстия, способствуют более быстрому опорожнению барабана.

Аналогично бетоносмесителю СБ-101 устроен бетоносмеситель СБ-116А.

Аналогично бетоносмесителю СБ-101 устроен бетоносмеситель СБ-116А.

Барабан бетоносмесителей СБ-101 и СБ-116А приводится в положение загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель СБ-101 оснащен электродвигателем 4. бетоносмеситель СБ-116А — двигателем внутреннего сгорания.

Барабан бетоносмесителей СБ-101 и СБ-116А приводится в положение загрузки, смешивания и выгрузки вручную с помощью ручки управления. Бетоносмеситель СБ-101 оснащен электродвигателем 4. бетоносмеситель СБ-116А — двигателем внутреннего сгорания.

Бетоносмеситель СБ-30 (рис. 8) оборудован скиповым подъемником с ковшом 1 для загрузки смесительного барабана 3 грушевидной формы, дозатором ДВК-40 для дозирования воды 6 и шкафом для электроаппаратуры с кнопочным управлением 5 работой двигателя. Бетоносмеситель СБ-30 работает по тому же принципу, что и бетоносмеситель СБ-101.

Стационарные бетоносмесители. Стационарные бетоносмесители выпускаются вместимостью 330, 500, 800, 1600 и 2000 л по объему готового замеса. Бетоносмесители вместимостью 330 л оборудованы скиповым подъемником с ковшом для загрузки смесительного барабана компонентами бетонной смеси и дозатором воды.

Бетоносмеситель СБ-91 показан на рис. 9. Он не имеет скипового подъемника. Смесительный барабан 3 загружается отдозирован — ными компонентами бетонной смеси из дозаторов.

Бетоносмеситель СБ-91 снабжен опрокидным барабаном грушевидной формы. Загрузка составляющих и выгрузка бетонкой смеси осуществляется с одного открытого торца. Привод барабана заключен в траверсу, которая движется вместе с барабаном при опрокидывании, осуществляемом с помощью гидропривода.

Бетоносмесители СБ-10В и СБ-3 (рис. 10) выпускают без скиповых подъемников.

Бетоносмесители СБ-10В и СБ-3 оборудованы опрокидными двухконусными смесительными барабанами 3. Загрузка и выгрузка смесителя СБ-3 производится с одного или двух торцов барабана, смесителя СБ -10В—с двух торцов барабана. На внутренней поверхности барабана укреплены лопасти, расположенные по винтовой линии: в одном конусе лопасти правого, в другом — левого направления. Благодаря такому расположению лопастей поднятые вверх составляющие бетонной смеси падают с двух противоположных лопастей встречным сплошным потоком к центру барабана. При этом компоненты интенсивно смешиваются. Вращается смесительный барабан с помощью привода 4 от электродвигателя. Привод 1 наклона барабана бывает электрическим и пневматическим.

Бетоносмеситель СБ-103 вместимостью 2000 л по объему готового замеса по конструкции аналогичен бетоносмесителю СБ-3, но имеет укороченный смесительный барабан грушевидной формы.

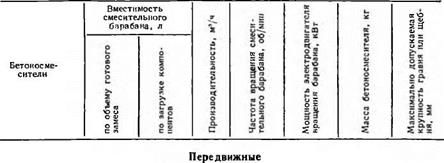

Технические характеристики цикличных гравитационных бетоносмесителей представлены в табл. 1.

|

Таблица 1. Технические характеристики гравитационных бетоносмесителей цикличного действия

|

|

СБ-101 |

65 |

100 |

2,0 |

27,0 |

0,75 |

?13 |

40 |

|

СБ-116А |

65 |

100 |

2,0 |

27,0 |

— |

222 |

40 |

|

СБ-30 |

165 |

250 |

5,0 |

20,0 |

1,1 |

800 |

70 |

|

Стационарные

|

Бетоносмесители принудительные цикличного действия (БПЦ).

Они хорошо смешивают как жесткие и подвижные бетонные смеси

на плотных заполнителях, так и бетонные смеси на пористых заполнителях.

Бетоносмеситель СБ-80 (рис. 11) состоит из неподвижной чаши вместимостью 165 л по объему готового замеса и лопастного аппарата роторного типа в виде вращающейся траверсы с укрепленными на ней смесительными лопастями и двумя скребками для очистки поверхности смесительной чаши. Угол установки смесительных лопастей можно изменять.

Чаша загружается опрокидным ковшом 3 скипового подъемника. Выгружается готовый замес через донный люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Чаша загружается опрокидным ковшом 3 скипового подъемника. Выгружается готовый замес через донный люк чаши 8, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды 2.

Бетоносмеситель прост и надежен в эксплуатации и эффективно используется на полигонах и рассредоточенных строительных объектах.

Бетоносмеситель СБ-,35 снабжен неподвижной цилиндрической чашей вместимостью 375 л по объему готового замеса. Смесительное устройство состоит из пяти смешивающих лопастей и двух скребков, предназначенных для очистки вертикальных поверхностей чаши и внутреннего стакана.

Материалы загружаются через люк в крышке бетоносмесителя.. Готовая смесь выгружается через секторный затвор горизонтального типа, открываемый пневмоцилиндром.

Повышенная скорость вращения и рациональное расположение лопастей смешивающего механизма обеспечивают высокую производительность машины и интенсивность смешивания компонентов смеси. Бетоносмеситель используется на заводах и полигонах железобетонных изделий.

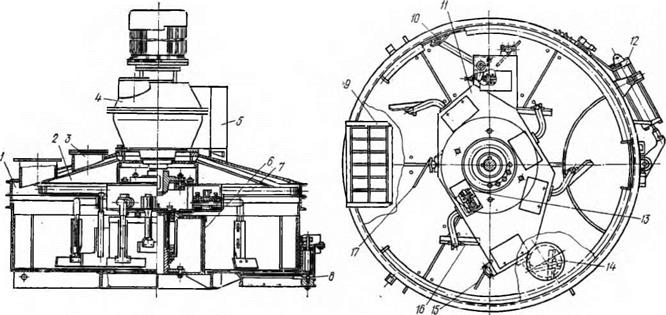

Бетоносмеситель СБ-93 (рис. 12) состоит из неподвижного цилиндрического корпуса-чаши 1 вместимостью 1000 л по объему готового замеса, мотор-редуктора 4 и пульта управления 5. Разгрузочный затвор 8 секторного типа, расположенный в днище чаши, открывается и закрывается от пневмоцилиндра 12. В крышке

|

|

Рис, 12. Бетоносмеситель СБ-93:

1 — корпус-чаша, 2 — крышка, 3 —вытяжной патрубок, 4 — мотор-редуктор, 5 — пульт управлення, 6 — центральный стакан, 7 — сливная труба,

8 — разгрузочный затвор, 9 — загрузочный люк для заполнителей, 10 — наружный очистной скребок, 11 — ротор, 12 — пневмоцнлнндр, 13 — Пру-

жина, 14 — загрузочный патрубок для цемента, 15 — верхняя лопасть, 16 — донная лопасть, 17 — внутренний очистной скребок

2 смесителя предусмотрены загрузочный люк для заполнителей 9 и патрубок для цемента 14, вытяжной патрубок 3 и смотровой люк, расположенный рядом с пультом управления.

Чтобы в смеситель не попадал материал крупнее 70 мм, в загрузочном люке для заполнителей предусмотрена предохранительная решетка.

Смесительное устройство состоит из шести смешивающих лопастей 15 к 16 и двух скребков 10 и 17 для очистки поверхностей центрального стакана 6 и чаши.

Привод смесителя представляет собой вертикально расположенный мотор-редуктор, состоящий из электродвигателя и встроенного редуктора. На выходном валу редуктора закреплен ротор И смесителя. Компоненты бетонной смеси загружают в корпус-чашу при вращающемся роторе.

Технические характеристики принудительных бетоносмесителей цикличного действия (БПЦ) приведены в табл. 2.

|

Таблица 2. Технические характеристики принудительных бетоносмесителей цикличного действия

|

Принципиальные основы проектной деятельности

Целевая функция проектирования — создание идеального образа объекта капитального строительства, обладающего функциональной достаточностью, удовлетворяющей проектоустроителей, алгоритма осуществления процесса капитального строительства.

В процессе достижения указанной цели проектировщик решает комплекс

задач:

1 Экономические задачи:

— выбор продления и специализации воспроизводящей системы и объема производственной и хозяйственной кооперации с другими системами;

— установление производственной программы с указанием номенклатуры изделия, их количества, массы, стоимости и особых характеристик;

— определение источников снабжения сырьем, материалами, полуфабрикатами, топливом, энергией, водой;

— выбор и обоснование местоположения воспроизводящей системы;

— определение размеров и структуры основных и оборотных средств.

2 Технические задачи:

— проектирование сумм технологий, используемых в производстве;

— определение количества и номенклатуры основного и вспомогательного оборудования;

— обоснование потребного количества сырья, материалов и пр.;

— разработка системы транспорта, освещения, отопления, вентиляции, водоснабжения и водоотведения;

— определение площадей внутренней планировки производственных и административных бытовых помещений;

— определение типов, форм зданий и сооружений, разработка их конструкции и взаимного расположения на генеральном плане, а также позиционирования предприятия на ситуационном плане;

— разработка мероприятий по взрывобезопасности, экономической и промышленной безопасности.

3 Организационные задачи:

— разработка системы управления предприятия на научных основах современной информации и коммуникаций;

— определение структур управления предприятием и его подразделениями;

— организация административных, технических и финансовых функциональных модулей;

— установление системы документооборота и обеспечение информационной безопасности;

— разработка системы персонального менеджмента;

— привязка проектируемого объекта к схеме организации территории и к районной планировке;

— определение очередности строительства и пусковых комплексов.

БЕТОНЫ. ТЯЖЕЛЫЙ БЕТОН

Удобоукладываемость бетонной смеси

По укладываемости бетонные смеси разделяются:

а) на подвижные, расплывающиеся под действием собственного веса; такие смеси легко укладываются в формы под действием штыкования или кратковременной вибрации;

б) на жесткие, укладка которых в формы требует усиленной вибрации, виброштампования или иного механического воздействия.

Укладываемость подвижных смесей характеризуется величиной осадки стандартного конуса, которая должна быть более нуля.

Подвижность или жесткость нерасслаивающихся доброкачественных бетонных смесей из данных материалов состава 1: а : Ь зависит от соотношения количества цемента и заполнителей (a+fe)

и относительного содержания песка в смеси заполнителей [г— |.

<*+Ь)

При данных материалах подвижность смеси повышается с уменьшением (а+Ь) и г и снижается с их увеличением.

На подвижность или жесткость смеси влияют также форма заполнителя и характер его поверхности, наличие добавок (пластификаторов, тонкомолотых и др.).

Установленные практикой значения наименьшего относительного содержания песка в смеси заполнителей (г) приводятся в табл. 5.

Подвижность бетонной и растворной смесей назначается по возможности малой с расчетом наиболее полного использования эффективности применяемого уплотняющего оборудования.

Жесткие смеси не дают осадки конуса и характеризуются показателем жесткости, определяемым по ГОСТ 6901-54 с дополнениями в соответствии с указаниями Госстроя У 110-56. В последнем случае показателем жесткости является продолжительность вибрирования в сек. при амплитуде 0,5 мм и частоте круговых колебаний 2 700—2 800 кол/мин, потребная для превращения конуса из смеси в равновеликий цилиндр.

|

Таблица 5 Относительное содержание песка в смеси заполнителей _________ (в долях по объему)_____________

|

Примечания 1. Числа, стоящие в числителе, относятся к жесткому бетону, в знаменателе — к пластичном}.

2. Данные таблицы являются средними и должны уточняться экспериментально, исходя из условия получения необходимой подвижности или жесткости смеси при минимальном расходе цемента.

Рекомендуемая укладываемость смеси в зависимости от типа конструкции приводится в табл. 6.

Таблица б

|

Характеристика удобоукладываемости и подвижности бетонных смесей

|

Бетонные смеси по степени их жесткости, согласно указаниям У 110-56, считаются: малоподвижными — с показателем жесткости до 30 — сек.; жесткими — с показателем жесткости от 30 до 200 сек.; особо жесткими — с показателем жесткости сверх 200 сек.

Водосодержание жестких бетонных смесей меньше, чем малоподвижных, и достигает 125 л/ж3 для особо жестких смесей.

Не увеличивая расход цемента, при малом количестве воды возможно получение бетона с высокой прочностью, а это позволяет в ряде случаев сократить в 1,5—2 раза сроки твердения изделий как в естественных условиях, так и при их тепловой обработке.

Проектирование состава бетона из жестких смесей производится! теми же способами, как и из подвижных смесей. Особое внимание следует уделять содержанию песка в смеси заполнителей, которое должно быть возможно меньшим, обеспечивающим заданную жесткость бетонной смеси при минимальном расходе цемента и должно определяться экспериментально.

При приготовлении жестких бетонных смесей с ускорителями: твердения, на БТЦ или с вибродомолом цемента вместо пропаривания бетона возможно получение высокой прочности через 24— 48 час. при выдерживании бетона на воздухе. Однако при этом должны быть обеспечены температура среды не ниже 20е и регулярной увлажнение изделий. В этом случае без применения ускорителей или БТЦ возможно получение в суточном возрасте около 30% от 28-дневной (марочной) прочности бетона. При применении же ускорителей твердения, БТЦ или активизированного цемента в указанном возрасте можно получить 40—50®/о прочности бетона от Дгв.

Жесткие бетонные смеси после качественного уплотнения сохраняют приданную им форму, что дает возможность немедленного извлечения вкладышей из пустотелых и ребристых изделий, а также немедленной распалубки боковых граней изделий. Это позволяет отказаться от металлоемкой бортовой оснастки и превратить ее в часть формующей машины.

Целью применения жестких бетонных смесей является получение возможно большей прочности бетона при наименьшем расходе цемента и в возможно более короткие сроки. Это достигается при изготовлении бетонной смеси из высококачественных материалов при жесткости, соответствующей применяемым вибромеханизмам.

Класифікація підприємств виробничої бази будівництва та основні принципи визначення їх потужностей

Джерелами отримання матеріалів, виробів, конструкцій і обладнання можуть бути виробничі бази генпідрядника і субпідрядника.

На структуру і потужність підприємств виробничої бази впливають:

• тип та структура основного будівництва;

• обсяги робіт та потреба в матеріалах, виробах, конструкціях і обладнанні;

• тривалість будівництва основних об’єктів;

• технологія виконання робіт і рівень їх механізації;

• віддаленість об’єктів будівництва.

Саме структура основних об’єктів будівництва визначає за функціональними ознаками і технологічними принципами структуру виробничої бази будівництва:

1) виробничі підприємства, що добувають і переробляють місцеві будівельні матеріали;

2) виробничі підприємства, які виготовляють залізобетонні конструкції і вироби, бетонну суміш, розчини та інші суміші;

3) підприємства з експлуатації і ремонту будівельних машин, ремонтно-механічні майстерні;

4) підприємства з експлуатації і ремонту транспортних засобів і внутрішньо-будівельних шляхів, автостоянки тощо;

6) підприємства, що забезпечують будівництво енергоносіями, водопостачанням, теплопостачанням та зв’язком;

7) підприємства, що забезпечують будівництво привізними будівельними матеріалами, обладнанням, деталями, інструментом;

8) господарська інфраструктура.

Залежно від тривалості використання підприємства виробничої бази діляться на дві групи:

— тимчасові (використовуються тільки для потреб даного будівництва на короткий термін);

— постійні (використовуються для задоволення потреб багатьох споживачів протягом тривалого терміну).

До тимчасових підприємств відносяться: бетонні господарства, частина складського господарства, стоянки транспортних засобів, внутрішні будівельні шляхи, лінії електропередач та зв’язку тощо. Всі ці підприємства повинні розташовуватися чим ближче до основних споруд будівельного комплексу. Будівлі тимчасових підприємств повинні бути збірно-розбірними і транспортабельними для подальшого використання на інших будовах.

Постійні підприємства — заводи і полігони, що виготовляють збірні залізобетонні вироби і конструкції, лісопереробні, домобудівні

комбінати, ремонтно-механічні заводи тощо. Розташовуються ці підприємства з врахуванням майбутнього використання для багатьох галузей.

Потужність виробничих підприємств встановлюється з врахуванням інтенсивності виконання робіт основного будівництва відповідно до календарного плану виконання будівельних робіт та графіка використання будівельних ресурсів.

ОСНОВНЫЕ ЧАСТИ ЗДАНИЙ

Здания состоят из отдельных частей, называемых конструктивными элементами. К ншм относятся: фундаменты, стены, отдельные опоры, перекрытия, крыши, окна и двери, лестницы и др.

Конструктивные элементы зданий имеют различное назначение. Их можно подразделить на ограждающие и несущие.

Ограждающие элементы предназначаются для обеспечения надежной защиты внутренних помещений от атмосферных воздействий (осадков, низких и высоких температур, ветра и др.) и внешнего шума.

К ограждающим конструктивным элементам относятся наружные стены, крыши, окна и др.

Несущие конструктивные элементы зданий предназначаются для восприятия ими постоянных и временных нагрузок и передачи их на другие конструктивные элементы и на основание. К таким конструктивным элементам относятся: наружные и внутренние стены, столбы, колонны, фундаменты, перекрытия, крыши лестницы и др.

Одни и те же конструктивные элементы могут являться одновременно и ограждающими и несущими (стены, крыша и др.).

На рис. 14 показан разрез жилого каменного здания и его основные части.

Рис 14 Разрез жилого здания из сборных элементов и его основные части

(с целью упрощения чертежа окружающий грунт не показан)

Естественный плотный грунт, воспринимающий вес здания с действующими на него нагрузками, или искусственно укрепленный слабый грунт служат основанием, на которое фундамент опирается своей нижней плоскостью, называемой подошвой.

Конструкция фундамента зависит от конструкции стен и отдельных опор, от величины и характера действующих на фундамент нагрузок и от свойств грунтов (оснований).

Как правило, фундаменты имеют уширенное книзу сечение, гак как большая площадь подошвы позволяет распределять действующие на фундамент нагрузки на большую площадь основания. При определении глубины заложения фундамента учитывают характер грунта, глубину его промерзания и насыщенность водой. При замерзании влажные глинистые грунты выпучиваются, что может привести к повреждению здания.

Фундаменты делают деревянными, каменными, бетонными, бутобетонными и железобетонными.

Стены. Стены являются основной надземной частью здания. Они бывают наружными и внутренними. Стены, особенно в каменных зданиях, имеют значительный собственный вес и воспринимают различные нагрузки. Через стены нагрузки от других частей здания передаются на фундаменты. Такие стены называют яесущими.

Наружные стены являются основным вертикальным ограждением внутренних помещений здания от атмосферных осадков (дождя, снега), ветра и температурных воздействий, поэтому они должны обладать достаточными теплозащитными свойствами. Толщина стен проектируется, с одной стороны, с учетом этого требования и в зависимости от климатических условий района строительства, — а с другой — с учетом обеспечения необходимой прочности и устойчивости.

Нижняя часть наружной стены называется цоколем. Вверху наружные стены заканчиваются венчающим карнизом.

Внутренние стены разделяют смежные помещения друг от друга, связывают противоположные наружные стены и вместе с ними создают в целом устойчивую коробку здания, чему способствует также наличие связанных со стенами перекрытий.

Конструкции стен весьма разнообразны, как и строительные материалы, из которых они возводятся. В качестве таких материалов употребляют дерево, кирпич, естественные и шлакобетонные камни, бетонные блоки, железобетонные панели и др.

В последнее время в строительстве широко применяются стены из крупных блоков.

Перегородки служат для разделения внутреннего пространства здания между капитальными стенами на более мелкие помещения. Перегородки бывают междукомнатные и междуквар — гирные. Они должны быть прочными и звуконепроницаемыми. Их делают из дерева, кирпича, керамических, шлакобетонных и гипсолитовых плит и других материалов.

Отдельные опоры. В ряде случаев нагрузки от перекрытий передаются не на стены, а на отдельные опоры в виде каменных 38

столбов, железобетонных или стальных колонн. Отдельные опоры целесообразно возводить вместо внутренних капитальных стен для экономии строительных материалов.

Перекрытия. Они разделяют здания по высоте на этажи. Перекрытия, разделяющие смежные этажи, называются междуэтажными; перекрытие, располагаемое над подвалом, — подвальным; а перекрытие, отделяющее верхний этаж от чердака, — чердачным. Потолок представляет собой нижнюю поверхность перекрытия, ограничивающего помещение сверху. Верхней плоскостью междуэтажного перекрытия является пол.

В большинстве случаев перекрытия состоят из несущей конструкции, передающей нагрузки на стены или отдельные опоры, и заполнения. Несущими конструкциями являются железобетонные, деревянные или стальные балки. Заполнение должно обеспечивать звуко — и теплоизоляционные качества перекрытия.

Перекрытие должно быть прочным, устойчивым и не зыбким при приложении временных нагрузок. В помещениях с повышенной влажностью (санитарные узлы, бани, прачечные и т. п.) перекрытия должны быть водонепроницаемыми (иногда паронепроницаемыми) и незагнивающими.

Материалы для полов выбираются в зависимости от назначения и характера общей отделки помещений. Полы должны быть гладкими, но не скользкими, бесшумными при ходьбе по ним, мало тепло — и звукопроницаемыми и мало истираемыми. Полы делают из дерева, керамических плиток, асфальта, линолеума и других материалов.

Крыша. Крыша является верхним покрытием здания. Назначение ее — защищать здание от атмосферных воздействий (дождя, снега, ветра). Она состоит из несущих конструкций (ферм, стропил), уложенного по ним основания под кровлю (обрешетка, плиты) и водонепроницаемой кровли, выполняемой из листов кровельной стали, толя, рубероида, черепицы, асбестоцементных листов и других материалов. Крыши, как правило, делают наклонными для стока дождевых и талых вод.

Окна и двери. Для освещения помещений естественным светом в наружных стенах зданий при их возведении устраивают оконные проемы, которые заполняют оконными коробками с переплетами. Внизу оконного проема с внутренней стороны делают подоконник, а с наружной — слив.

Размер окон зависит от назначения здания, его географического местонахождения, ориентации по странам света. Площадь окон в среднем для жилых зданий должна составлять Vs—lfo площади пола освещаемого помещения.

Форма окон должна соответствовать архитектурному оформлению фасада здания.

В одноэтажных промышленных зданиях большой ширины окон, расположенных в наружных стенах, бывает недостаточно для хорошей освещенности. В этих случаях на крышах зданий

устраивают световые фонари, которые одновременно служат и для вентиляции помещений.

Двери бывают наружные и внутренние. Дверь состоит из дверной коробки, вставляемой в проем, и отворяющихся дверных полотен. По количеству полотен двери разделяют на однопольные, двухпольные и полуторные. Дверные полотна бывают глухие или остекленные. Наиболее распространенные размеры дверей для жилых зданий: ширина 650—1300 мм, высота 2000—2300 мм.

Как правило, дверные полотна и оконные переплеты жилых зданий делают деревянными; оконные переплеты промышленных зданий часто изготовляют из металла.

Лестницы. Для внутреннего сообщения между отдельными этажами в зданиях устраивают лестницы; пространство, в котором размещается лестница, называется лестничной клеткой. В многоэтажных зданиях лестничная клетка образуется капитальными стенами.

Лестницы состоят из маршей со ступенями и площадок.

Лестницы должны быть удобны для пользования и позволять, в случае необходимости (например, при пожарах), быстро выходить из здания.

Лестницы в зависимости от назначения и капитальности здания делают из различных материалов.

Здания оборудуют санитарно-техническими устройствами: центральным отоплением, водопроводом, канализацией, газопроводом, а также электрическим освещением, телефоном, радиотрансляционной сетью и др.

АРМАТУРНАЯ СТАЛЬ

Применяемая для железобетонных изделий арматурная сталь должна иметь заводский сертификат с указанием ее марки и номера ГОСТ. При отсутствии сертификата необходимо производить контрольные испытания прочности стали в соответствии с ГОСТ 1497-42.

Если расчет изгибаемых элементов сборных железобетонных конструкций произведен с учетом коэффициента условий работы 1,1, тогда контрольные испытания прочности каждой партии арматурной стали производятся независимо от наличия сертификатов. В этом случае необходимость испытания стали должна указываться на рабочих чертежах изделий, а порядок отбора образцов, методы испытаний и способы оценки результатов — в технических условиях па изделия.

В качестве арматуры железобетонных конструкций применяются основные виды стали, приведенные в табл. 4.

Таблица 4

|

Основные виды арматурной стали

|

Пределы текучести горячекатаной стали могут быть повышены различными способами холодной обработки (волочением, силовой калибровкой, холодным сплющиванием, свиванием и кручением).

Применение арматурной стали с пределом текучести или прочности ниже браковочного минимума стали марки, предусмотренной проектом, допускается при условии пересчета требуемого количества арматуры* а применение стали с пределом текучести ниже браковочного минимума предела текучести стали марки Ст. О не допускается.

В сборном железобетоне широко применяется арматура периодического профиля, что объясняется значительно более высоким ее сцеплением с бетоном, чем гладкой арматуры.

Сборка и вязка сеток и плоских каркасов

Ручную вязку узлов арматурных изделий применяют при незначительном объеме арматурных работ в следующих случаях:

когда точечная и дуговая сварка не допускается, например для соединения напрягаемой канатной арматуры, высокопрочной проволоки и термически упрочненной арматуры со спиральной распределительной арматурой линейных элементов типа опор ЛЭП, с сетками опорных частей балок и ферм;

когда точечная и дуговая сварка не допускается, например для соединения напрягаемой канатной арматуры, высокопрочной проволоки и термически упрочненной арматуры со спиральной распределительной арматурой линейных элементов типа опор ЛЭП, с сетками опорных частей балок и ферм;

когда не удается арматурные стержни соединить с помощью точечной сварки, например при сборке арматуры консолей колонн, густоармированных узлов ферм и балок;

при изготовлении отдельных нетиповых изделий на заводах;

при отсутствии оборудования для сварки тяжелых плоских каркасов контактной точечной сваркой и применения замкнутых хомутов диаметром до 10 мм в каркасах колонн, дуговая сварка которых не допускается;

при укрупнении арматурных каркасов в условиях строительного производства.

Проволочные узлы вяжут арматурными кусачками. Кусачки должны легко открываться и закрываться. Их режущие кромки должны быть немного притуплены, чтобы во время вязки не перекусывать проволоку. Осевую часть кусачек рекомендуется смазывать маслом.

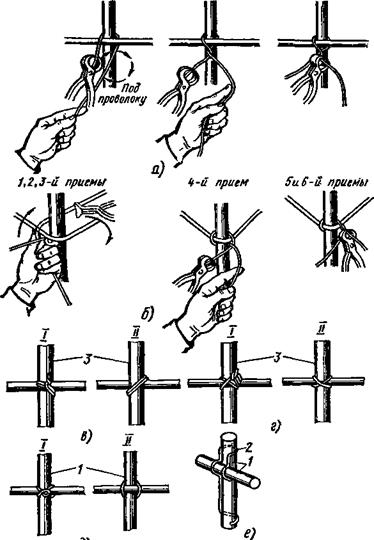

При вязке кусачки держат в правой руке тремя пальцами. Одну ручку захватывают большим пальцем, а другую — указательным и средним (рис. 30). Свободные пальцы просунуты внутрь и помогают раскрывать кусачки. Левой рукой держат конец вязальной проволоки, огибающей связываемое пересечение, захватывают концы вязальной проволоки и закручивают их два раза. Пересечение концов проволоки должно быть близко от пересечения стержней, чтобы после второго оборота получился крепко стянутый узел. При последнем повороте проволоку подламывают кусачками. После закручивания проволока в узле из мягкой делается твердой и ломается. Откусывать проволоку кусачками не следует. Если пересечение концов проволоки подходит вплотную к стержням, то сильно закрученная проволока ломается до конца вязки, а когда пересечение проволоки расположено далеко от стержней, требует

ся увеличивать число оборотов кусачек. Заканчивая вязку узла, не раскрывая кусачек, немного подгибают проволоку, чтобы освобожденный конец ее был загнут крючком для следующей вязки. При вязке концы проволоки закручивают слева направо.

В случае вязки заготовленными отрезками проволоку не нужно отламывать и подготовлять конец в виде крючка для вязки следующего узла. Узлы можно вязать с подтягиванием и без подтягивания стержней. Вязальную проволоку заготовляют отрезками длиной от 10 до 20 см, зависящей от диаметров соединяемых стержней, связывают в пучки и раскладывают на рабочем месте по ходу вязки.

Приемы вязки простых узлов без подтягивания проволокой из мотка следующие (рис. 31):

крючком вязальной проволоки зацепить через левый верхний угол пересечение связываемых стержней;

конец вязальной проволоки захватить кусачками; резким движением перенести правую руку с кусачками влево под вязальную проволоку к левой руке;

раскрыть кусачки, перенести правую руку вверх над левой и захватить кусачками пересечение обоих концов проволоки;

кусачки закрыть и повернуть два раза слева направо, не откусывая проволоку;

левой рукой отвести конец проволоки, идущий от мотка, чтобы он не намотался на кусачки и не мешал скрутке.

Простые узлы с подтягиванием следует вязать проволокой из мотка следующим образом:

зацепить пересечение крючком и конец крючка с правой стороны захватить зубцами кусачек, находящихся в правой руке;

резким движением правой руки с кусачками подтянуть этот конец проволоки влево под другой конец, а левой рукой проволоку подтянуть сначала влево, потом приподнять кверху и вправо (под кусачками) ;

кусачки освободить, провести их зубцами по вязальной проволоке до упора в пересечении стержней и захватить оба конца вязальной проволоки;

кусачки закрыть и, не откусывая вязальной проволоки, повернуть ими два раза, левой рукой отвести конец вязальной проволоки в сторону, чтобы она не наматывалась на кусачки.

Вязку без подтягивания узлов каркасов при использовании вязальной проволоки в пучках необходимо вести так:

левой рукой вынуть отрезок проволоки из пучка и указательным пальцем обернуть пересечение стержней;

захватить зубцами кусачек концы отрезка проволоки и, подтянув немного стержни к себе, повернуть кусачками два раза.

Способ вязки хомутов со стержнями проволокой в пучках более легкий и его выполняют следующим образом:

конец вязальной проволоки просунуть за продольный стержень под хомут, направить большим пальцем левой руки, загнуть вверх за хомут возле стержня и захватить кусачками;

|

|

|

кусачки с захваченным концом проволоки подтянуть под проволоку в левой руке, перенести вправо и захватить ими пересечение обоих концов вязальной проволоки около связываемого узла;

подтянуть кусачки к себе и повернуть на два оборота.

В зависимости от диаметров стержней и расположения узлов их вязка бывает простой, угловой, двухрядной, двойной, крестовой, мертвой. На рис. 31 также приведены основные типы проволочных узлов (пересечений), применяемых при ручной вязке арматурных изделий.

Часто при вязке арматурных каркасов арматурщики пользуются удобными для них своими приемами, несколько отличающимися от описанных. Многие арматурщики, например, отрезки проволоки не связывают в пучки, а изгибают пополам под углом 120…150° и навешивают эти отрезки по длине связываемого каркаса на продольные стержни перед началом вязки каркаса. По ходу вязки каркаса они берут левой рукой отрезки-крючки, заводят их за пересечение стержней, соединяют левой рукой, правой рукой захватывают кусачками оба конца и поворачивают два раза слева направо.

При ручной вязке сеток, каркасов колонн, балок и других конструкций применяют приспособления, позволяющие повышать производительность труда арматурщиков. Каркасы собирают на козлах, установленных попарно на высоте, удобной для работы. Между каждой парой козел ставят перекладину, на которую укладывают продольные стержни каркаса. По продольным стержням укладывают хомуты, расстояния между которыми размечают мерной рейкой. После этого верхнюю сторону хомутов связывают со стержнями. Перекладины, на которых подвешен частично связанный каркас, поднимают на высоту, удобную для дальнейшей работы арматурщиков. Продольные стержни, не связанные вначале, остаются в нижней части сечения каркасов. На сборке каркасов работает не менее двух арматурщиков, передвигающихся навстречу друг другу по мере сборки и вязки каркаса.

При вязке каркаса четырьмя арматурщиками двое располагаются с правой и левой сторон головной части каркаса и движутся навстречу арматурщикам, находящимся с правой и левой сторон хвостовой части каркаса.

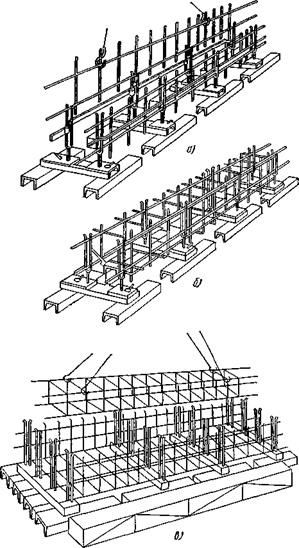

Для сборки и вязки каркасов применяют кондукторы (рис. 32) # шаблоны, позволяющие укладывать стержни и хомуты без разметки. Кондукторы применяют также и для сборки каркасов с помощью сварки, а также для сборки каркасов частичной их сваркой и частичной вязкой. Комбинированную сборку применяют нередко при изготовлении каркасов предварительно напряженных конструкций с напрягаемой и ненапрягаемой рабочей арматурой. В этом случае напрягаемые арматурные стержни привязывают к хомутам, а ненапрягаемые с целью повышения жесткости каркаса приваривают дуговой сваркой.

У рабочего места кроме козел, шаблонов, манипуляторов и мерной рейки должны быть приспособления и козелки для складиро

вания хомутов, закладных деталей, монтажных петель и арматурных стержней.

Для организации рабочего места с инвентарными приспособлениями должна быть составлена технологическая карта изготовления каркасов.

|

Рис. 32. Кондуктор для сварки и сборки каркаса: а — установка плоских каркасов, б — сборка внутренних элементов пространственного каркаса, в —установка внешнего элемента каркаса |

Вязаные арматурные сегки и каркасы не обладают необходимой жесткостью, поэтому их транспортируют с помощью жестких траверс. Перед установкой в опалубку сместившиеся стержни и хомуты выправляют.

Путем вязки проволокой скрепляют стержни диаметром до 16 мм. Стержни больших диаметров допускается скреплять прихваткой с помощью дуговой сварки, если невозможно применять более эффективные способы крепления. Перевязкой или прихваткой должно быть соединено не менее половины узлов каркаса; угловые узлы необходимо соединять полностью.

Взамен относительно трудоемкой вязки арматурных узлов допускается применение соединительных фиксаторов, изготовленных из круглой сталистой проволоки. Не следует путать эти фиксаторы, называемые также скрепками, с фиксаторами, применяемыми для создания нужной толщины защитного слоя бетона у поверхности конструкции.

ИЗГОТОВЛЕНИЕ АРМАТУРНЫХ ИЗДЕЛИЙ

§ 12. Общие сведения о сварке арматуры

Под сваркой арматуры понимают процесс получения неразъемных соединений путем установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

В зависимости от положения соединяемых стержней или стержней с пластинами закладных деталей в соответствии со СНиП II-21—75 «Бетонные и железобетонные конструкции» и «Инструкцией по сварке соединений арматуры и закладных деталей железобетонных конструкций» СН 393—78 используют следующие типы сварных соединений (рис. 24):

крестообразные, т. е. с расположением одного стержня перпендикулярно другому;

стыковые, применяемые для наращивания стержней по длине;

нахлесточные, применяемые для наращивания стержней по длине и соединения стержней с пластинами;

тавровые, применяемые для соединения стержней с пластинами закладных деталей.

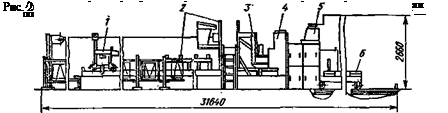

Крестообразные соединения следует сваривать преимущественно контактной точечной сваркой. Этот способ позволяет механизировать и автоматизировать процесс изготовления сварных сеток и плоских каркасов из арматурной стали классов В-I, Вр-1, A-І, А-Н и А-Ш, а также упростить процесс изготовления пространственных каркасов путем их сборки из плоских сварных каркасов. Для сварки легких сеток шириной до 3800 мм на заводах железобетонных изделий получила широкое распространение автоматизированная линия 2880-1 в нескольких вариантах исполнения на базе многоэлектродной сварочной машины АТМС 14X75-7-1 (рис. 25). На этой линии можно варить рулонные и плоские сетки из арматуры диаметром от 3 до 10 мм как в одну полосу, так и в две суммарной шириной до 3800 мм с разрезкой поперечных стержней после сварки ножницами с пневмоприводом. На линии можно также сваривать узкие сетки длиной до 3800 мм с поперечной разрезкой свариваемой полосы гильотинными ножницами СМЖ-60, что позволяет в несколько раз повысить производительность по сравнению с изготовлением узких сеток на одноточечных и двухточечных сварочных машинах.

Машина АТМС 14X75-7-1 отличается низкой производительностью, т. е. сваривает всего 18 поперечных стержней длиной 3800 мм в минуту; сложностью переналадки подачи продольных стержней с раздвижкой электродов при изменении их шага и ширины сетки. Кроме того, без модернизации на этой машине невозможно изготовлять экономичные для армирования плит сетки со смещенными через один поперечными стержнями.

На крупных централизованных заводах целесообразно использовать многоэлектродную сварочную машину МТМ-88, позволяющую варить до 50 поперечных стержней в минуту. Электроды на этой машине расположены через 50 мм, поэтому при изменении

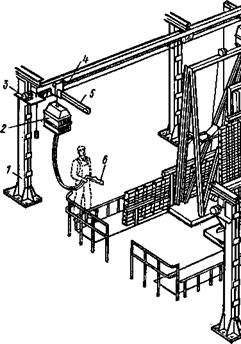

![]() Рис. 25. Линия 2880-1 на базе сварочной машины АТМС 14×75-7-1 для изготовления пакетировщик, 2 — ножницы для поперечной резки арматуры, 3 —многоэлектродная сварочная машина, 4 бухтодержатель, 0 —консольный кран, 7 —машина для стыковой сварки, 8 — электроточило для

Рис. 25. Линия 2880-1 на базе сварочной машины АТМС 14×75-7-1 для изготовления пакетировщик, 2 — ножницы для поперечной резки арматуры, 3 —многоэлектродная сварочная машина, 4 бухтодержатель, 0 —консольный кран, 7 —машина для стыковой сварки, 8 — электроточило для

шага продольных стержней вместо раздвижки электродов требуется только их переключение.

|

Для сварки тяжелых сеток шириной до 1450 мм из арматурных стержней диаметром до 40 мм и шириной до 3000 мм из арматуры диаметром до 32 мм распространены линии 7850 и КТМ-3201У4 на базе многоэлектродных сварочных машин соответственно МТМ-35 и МТМ-32 (рис. 26). Эти сетки применяют для изготовления каркасов колонн, ригельных балок, а также для армирования монолитного железобетона.

Контактную точечную сварку крестообразных соединений также широко применяют при сборке пространственных каркасов из сеток и плоских каркасов с помощью подвесных сварочных машин и клещей. Вертикальные установки СМЖ-286А (рис. 27) позволяют механизировать процесс сборки и сварки арматурных каркасов.

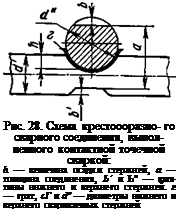

Качество контактной точечной сварки крестообразных соединений в зависимости от класса свариваемой арматуры и назначения каркасов проверяют, испытывая соединения на срез, испытывая стержни в зоне сварки на растяжение, а также проверяя величину осадки стержней после сварки (рис. 28). Величина осадки стержней не должна превышать значений, указанных в табл. 10.

Таблица 10. Относительная осадка стержней в крестообразных

соединениях

|

Количество стержней в соединении |

Арматурная сталь классов |

Величина осадки в долях номинального диаметра стержня с меньшей площадью поперечного сечения из числа сваренных в соединении стержней |

Количество стержней в соединении |

Арматур ная сіаль классов |

Величина осадки в долях номинального диаметра стержня с меньшей площадью поперечного сечения из числа сваренных в соединении степ жней |

|

Вр-1 |

0,12 …0,5 |

Вр-1 |

|||

|

о |

В-1 |

0,25 …0,5 |

о |

В-1 |

— |

|

Z |

А-І |

0,25 … 0,5 |

о |

А-І |

0,12 … 0,25 |

|

А-П |

0,33 … 0,6 |

А-И |

0,16…0,3 |

||

|

А-Ш |

0,4… 0,8 |

А-Ш |

0,2… 0,4 |

|

П римечание. Стержни в крестообразных соединениях должны углубляться один в другой» как это показано на рис. 28 и приведено в СН 393—78. |

|

|

Рис. 27. Вертикальная

установка СМЖ-286А

для сборки и сварки ар-

матурных каркасов:

/ — колонна, 2 — трансформатор подвесной сварочной машины, 3 —привод перемещения сварочной машины по монорельсу, 4 — монорельс, 5 — поворотная консоль, € — клещн, 7 — рама, 8 — подвижная площадка, 9 — арматурная сетка, J0 —> привод механизма подъема площадки

При отсутствии необходимого сварочного оборудования или при недостаточной его мощности допускается ручная дуговая сварка крестообразных соединений из арматурной стали классов A-I, А-Н и A-III диаметром от 10 до 40 мм.

Стыковые соединения стержневой горячекатаной арматурной стали классов A-І… A-V следует преимущественно выполнять контактной стыковой сваркой на машинах МС-2008 и МС-1602, позволяющих сваривать стержни диаметром от 10 до 40 мм для армирования сборных железобетонных конструкций и монолитного железобетона. Для контактной стыковой сварки стержней диаметром до 40 мм удобны машины полуавтоматического действия МС-2008 и К — 724, позволяющие обеспечивать более стабильную качественную сварку.

Стыковые соединения стержневой горячекатаной арматурной стали классов A-І… A-V следует преимущественно выполнять контактной стыковой сваркой на машинах МС-2008 и МС-1602, позволяющих сваривать стержни диаметром от 10 до 40 мм для армирования сборных железобетонных конструкций и монолитного железобетона. Для контактной стыковой сварки стержней диаметром до 40 мм удобны машины полуавтоматического действия МС-2008 и К — 724, позволяющие обеспечивать более стабильную качественную сварку.

Наиболее целесообразно приме — нять контактную стыковую сварку стержней на безотходных установках СМЖІ-32 с одновременной резкой стержней на необходимую длину (см. рис. 19). Преимущество контактной стыковой сварки стержней по сравнению с другими способами заключается в меньшей трудоемкости и более надежном качестве соединения стержней.

При отсутствии контактной стыковой сварки стержневой горячекатаной арматуры допускается применять стыковые соединения с помощью ванной и дуговой сварки. При ванной сварке используют инвентарные формы или стальные скобы-подкладки, а для дуговой — круглые накладки из стержней того же класса, свариваемые с соединяемыми стержнями непрерывными (протяженными) горизонтальными или вертикальными швами.

Нахлесточные соединения арматурных стержней выполняют ручной дуговой сваркой непрерывными горизонтальными или вертикальными швами. Нахлесточные соединения стержней с пластинами можно выполнять ручкой дуговой сваркой непрерывными горизонтальными или вертикальными швами, а также контактной горизонтальной сваркой по одному или двум рельефам. На пластинах закладных деталей для рельефной сварки предварительно вы — штамповывают на прессах специальные рельефы цилиндрической или круглой формы. Рельефную сварку стержней с пластинами осуществляют на одноточечных сварочных машинах.

Тавровые соединения стержней с плоскими элементами осуществляют при изготовлении закладных деталей автоматической сваркой под слоем флюса на автоматах АДФ-2001. Для анкеров тавровых соединений применяют стержни из стали классов A-I,

А-И и А-Ш диаметром от 10 до 40 мм. Этот способ сварки заключается в том, что электрическая дуга возбуждается и горит под слоем флюса. Расплавленный флюс препятствует разбрызгиванию жидкого металла и доступу к нему кислорода и азота из воздуха, что улучшает условия для образования шва и предохраняет металл от окисления. Толщину плоского элемента закладной детали, к которому приваривают анкерные стержни, принимают не менее 0,75 rfH, где dH—номинальный диаметр анкерного стержня.

Это исключает необходимость сверления и раззенковки отверстий в плоских элементах, через которые пропускают стержни для дуговой сварки. По сравнению с дуговой сваркой тавровых соединений производительность труда повышается не менее чем в пять раз. Особую сложность вызывает изготовление двутавровых закладных деталей типа «закрытый столик». Эти закладные детали сваривают дуговой сваркой со сверлением и раззенковкой отверстий в пластинах или плоских элементов другой формы.

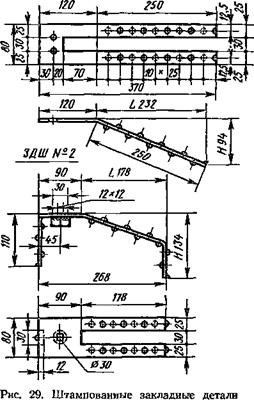

Штампованные закладные детали (рис. 29) отличаются от тавровых закладных деталей в основном тем, что в качестве анкеров

в них применяют отогнутые от пластин узкие полосы с неровностями — выдавленными сферическими выступами. Изготовление штампованных закладных деталей из металлического листового или полосового проката позволяет снизить металлоемкость этих изделий, зн а чительно сокр атить

в них применяют отогнутые от пластин узкие полосы с неровностями — выдавленными сферическими выступами. Изготовление штампованных закладных деталей из металлического листового или полосового проката позволяет снизить металлоемкость этих изделий, зн а чительно сокр атить

трудоемкость и стоимость, а также упростить организацию индустриального способа производства. При производстве таких закладных деталей применяют безотходное холодное штампование на прессах усилием до 6300 кН. На первой операции вырубают заготовки по контуру из полосового проката, при последующих операциях выдавливают неровности, выполняют гибку и «просечку», т. е. трехстороннюю вырезку полосок с последующим их отгибом.

Наиболее целесообразно штампованные, а также тавровые, двутавровые и нахлесточиые закладные детали изготовлять на централизованных заводах закладных деталей, при больших объемах изготовления которых удается унифицировать параметры этих деталей и автоматизировать их производство.

Вода

Для затворения бетона может применяться любая вода с показателем pH не менее 7 (т. е. не окрашивающая лакмусовую бумажку в красный цвет), а также не содержащая солей более 5000 мг/л, в том числе сульфатов не более 2 700 ^ьг/л; не допускаются сточные воды, содержащие жиры, растительные масла, сахар, кислоты, и т. п.

При сомнении в пригодности воды для бетона на ней и на питьевой воде приготовляются кубы. Если прочность их на питьевой воде не будет существенно отличаться от прочности кубов на проверяемой воде, то она может применяться для приготовления бетона.

Морская и другие соленые воды, удовлетворяющие приведенным выше требованиям, могут применяться для затворения бетона, за исключением случаев возведения внутренних конструкций жилых и общественных зданий, а также приготовления железобетона, который будет находиться в условиях жаркого климата и в сухих местах, так как соли могут выступать на поверхность бетона, а иногда и вызывать коррозию арматуры.

Заполнители для легких бетонов

В качестве мелкого заполнителя могут применяться пески золы, удовлетворяющие следующим требованиям:

а) песок строительный от разрушенных твердых горных пород— ГОСТ 2784-50 и 6426-52;

б) песок пемзовый строительный — ОСТ/НКТП 6819/388;

в) песок строительный из туфа — ОСТ/НКТП 6820/391;

г) золы ТЭЦ от сжигания минерального топлива в пылевидном достоянии И 88-53/МСПТИ.

В качестве крупного заполнителя могут применяться:

а) естественные пористые горные породы (пемза, туфы, известняки-ракушечники, трепелы и диатомиты);

б) искусственные пористые заполнители (керамзит, аглопорит и шлаковая пемза);

в) твердые отходы промышленности и транспорта, подвергнутые термическим воздействиям’ (доменные и топливные кусковые шлаки, кирпичный и керамический бой, горелые породы и золы).

Искусственные заполнители, туфы, пемза, доменные шлаки, кусковые шлаки от сжигания пылевидных углей и кирпичный бой являются более качественными, остальные же из указанных выше заполнителей менее стойки и могут применяться только после проверки их пригодности для получения легких бетонов.

Применение менее стойких заполнителей в фундаментах, цоколях, ограждающих конструкциях холодильников и в помещениях с влажностью выше 60% (цехи с большим паровыделением, бани, прачечные, санитарные узлы и т. п.) не допускается, а в железобетонных конструкциях ограничивается и должно обосновываться испытанием их на отсутствие коррозии арматуры.

Крупные заполнители должны удовлетворять следующим требованиям:

а) керамзит — «Временным техническим условиям на керамзитовый заполнитель для бетона» (ВТУ ХХ-55/МСПМХП);

б) термозит — «Техническим условиям на термозит для произ водства стеновых панелей» МПСМ СССР, 1954;

в) щебень пемзовый строительный — ОСТ/НКТП 6817-388;

г) щебень из артикского туфа (строительный)—ОСТ/НКТП 6818-369;

д) щебень из известняка-ракушечника — ОСТ 2945;

е) щебень диатомитовый и трепельный — ОСТ 3043;

ж) щебень из доменных шлаков для бетона— ГОСТ 5578-57;

з) щебень кирпичный — ГОСТ 3192-46;

и) металлургические и топливные кусковые шлаки — «Указаниям по применению шлаковых заполнителей в бетоне и железобетоне» (У 65-50/МСПТИ);

к) горелые породы — «Технологическим правилам производства шлакобетонных стеновых камней» (ТП 1-53/МСПТИ).

Предельная крупность заполнителя, как правило, не должна превышать 40 мм, для пустотелых изделий или сильно армированных конструкций она снижается до 20—10 мм. Предел крупности заполнителя должен быть не более */з наименьшего размера сечения конструкции и не более 2/з расстояния в свету между стержнями’арматуры. В отдельных случаях для тонкостенных конструкций и изделий он допускается до ‘/г—2/з наименьшего размера толщины стенок.

Для крупнопористого бетона следует по возможности применять однофракционные заполнители крупностью 10—20 мм, а в отдельных случаях — от 5 до 40 мм.

В зависимости от назначения бетона ориентировочные объ’ем — ный вес и предел прочности заполнителей должны отвечать данным табл. 48, а гранулометрический состав — данным табл. 49—51 Справочника «Сборный железобетон» (1956 г.). Допустимое содержание в заполнителях вредных примесей, отбор проб, правила приемки и способы испытания — см. «Справочник лаборанта построечных и заводских лабораторий».

Применяемые заполнители должны обеспечивать при нормальном расходе вяжущего. получение требуемого объемного веса легкого бетона при необходимой его прочности и морозостойкости.

В лаборатории испытываются как отдельные зерна заполнителей, так и их смеси. Кроме того, заполнители испытываются в бетоне для окончательной оценки пригодности их для приготовления бетона с заданными свойствами.