Архивы за Сентябрь 2015

Техника безопасности v

Для обеспечения безопасности перевозки грузов необходимо строго соблюдать правила загрузки и движения транспортных средств, включая требования к расположению и закреплению грузов, габаритам, сигнальным обозначениям, радиусам поворота, скорости в зависимости от дорожных условий.

Внешние габариты загруженного автомобиля или автопоезда общего назначения не должны превышать габаритов, установленных правилами движения на дорогах (высота — 3,8 м, ширина — 2,5 м, длина автомобиля с любым числом осей без прицепа —12 м, длина автопоезда с одним прицепом или полуприцепом — 20 м, с двумя и более прицепами — 24 м). В случае увеличения габаритных размеров требуется письменное разрешение Госавтоинспекции по месту получения груза, а при междугородних перевозках, кроме того, разрешение соответствующих дорожных органов. ^

Тара для перемещения грузоподъемными машинами мелкоштучных, сыпучих и других грузов после изготовления должна подвергаться осмотру. При этом необходимо исключать возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешается производить только при загрузке транспортных средств и их разгрузке (на землю),

На таре должны быть указаны ее назначение, номер, собственная масса и с грузом.

Нахождение в местах производства работ немаркированной и поврежденной тары не допускается.

Зазоры между перевозимыми конструкциями и бортами автотранспортных средств должны быть не менее 5—8 см.

При разгрузке автомашин экскаваторами или кранами шоферу и другим лицам запрещается находиться в кабине автомобиля.

Грузы, которые можно перекатывать (бочки с олифой и др.), вручную разгружают при помощи двух слег или наклонного трапа, причем с противоположной стороны эти грузы следует удерживать прочными веревками. Рабочие должны находиться за перемещаемым грузом и не допускать, чтобы он катился быстрее их шага.

Погрузочно-разгрузочные операции с пылевидными материалами (цемент, известь, гипс и др.) необходимо выполнять механизированным способом. Ручные работы по разгрузке цемента в виде исключения разрешается выполнять при его температуре не выше 40 *С.

Вопросы для самопроверки

1. На какие группы можно разделить строительные грузы по способам доставки, погрузки и разгрузки?

2. В каких случаях в строительстве используется железнодорожный транспорт?

3. В каких случаях в строительстве используется автомобильный транспорт?

4. Какие эксплуатационные преимущества по сравнению с рельсовым имеет автомобильный транспорт?

5. Какие специализированные автотранспортные средства вы знаете?

6. Какие виды транспорта относятся к специальным?

7. Какие схемы автотранспортных перевозок вы знаете?

8. Что такое грузооборот и грузопоток?

9. Как выполняются погрузочно-разгрузочные работы на строительной площадке?

10. Каковы основные правила загрузки и движения транспортных средств на строительной площадке?

Тест

1. Сборные железобетонные, металлические, деревянные конструкции, лес, металл, трубы, технологическое оборудование с единичной массой груза свыше 50 кг относятся к следующей группе грузов:

а) штучные;

б) мелкоштучные;

в) кусковые, сыпучие и пылевидные;

г) вязкие и жидкие.

2. Грузы с единичной массой менее 50 кг относятся к следующей группе грузов:

а) штучные;

б) мелкоштучные;

в) кусковые, сыпучие и пылевидные;

г) вязкие и жидкие.

3. Тяговые средства на железнодорожном транспорте:

а) трактор, бронетранспортер;

б) автомобиль, автосамосвал;

в) паровоз, электровоз, тепловоз;

г) конвейер, самолет, вертолет, дирижабль.

4. Автопоезд состоит:

а) из тягача и прицепных звеньев в виде прицепов и полуприцепов;

б) из автомашины с самосвальным устройством;

в) из автомашины со стреловым краном;

г) из паровоза и вагонов.

5. Временные дороги с двусторонним движением транспорта должны иметь ширину:

а) 1 м;

б}3,5 м;

в) 6 м;

г) 12 м.

6. Подвесные канатные дороги относятся к следующему виду транспорта:

а) автомобильному;

б) железнодорожному;

в) специальному;

г) вертикальному.

7. Возможность установки транспортного прибора под погрузку и разгрузку в стесненных условиях с минимальными затратами времени называется:

а) производительностью;

б) мобильностью;

в) грузопотоком;

г) маневренностью.

8. Возможность приведения транспортного средства в транспортное состояние и перебазирование к месту погрузки или разгрузки с минимальными затратами времени называется:

а) производительностью;

б) мобильностью;

в) грузопотоком;

г) маневренностью.

9. Несущая тара с вместимостью более 1 м3, служащая для перевозки и временного хранения грузов без промежуточных перегрузок, — это:

а) автосамосвалы;

б) транспортный трубопровод;

в) стационарные склады;

г) грузовые контейнеры многократного применения.

10. Нахождение в местах производства погрузочно-разгрузочных работ не допускается:

а) немаркированной и поврежденной тары;

б) автомобильного крана;

в) транспортных средств;

г) строповочных приспособлений.

|

Ключ

|

Погрузочно-разгрузочные работы на строительной площадке

Для создания оптимальных условий безопасного и высокопроизводительного труда рабочих, занятых на погрузочно-разгрузочных работах, планируют площадки приема материалов с уклоном не более 5%, укрепляют их покрытия, обеспечивают стоки поверхностных вод, организуют возможность свободного въезда и

выезда автотранспорта преимущественно по кольцевой схеме. В соответствующих местах устанавливают знаки: «Въезд», «Выезд», «Разворот» и др. Грузы,, подъемные механизмы и транспортные средства размещают с учетом минимального расстояния переноса груза с места захвата до места установки или укладки.

|

Машины из-за узкой специализации подчас недоиспользуются в течение смены, так как объем выполненных работ не всегда соответствует полносменной загрузке. Условием широкого применения сменных рабочих органов является быстросъемная их замена (за 2—3 мин) при помощи гидрозамков (рис. 3.1).

Для механизации погрузочно-разгрузочных работ используется значительный парк общестроительных и специальных машин и механизмов. Однако их трудоемкость сохраняется еще высокой. На погрузочно-разгрузочных работах занято около 10% общей численности рабочих в строительстве.

При разгрузке кирпича вручную с соблюдением всех необходимых правил предосторожности потери составляют около 7%, нередко бой кирпича достигает 10-12%, причем для разгрузки 1 т кирпича требуется затратить 1 чел.-ч. Применение для данной операции вилочных погрузчиков позволяет сократить время разгрузки до 0,037 чел.-ч, при этом потери кирпича составляют не более 1 %.

Для механизации малообъемных, рассредоточенных строительно-монтажных и погрузочно-разгрузочных работ в условиях строительной площадки целесообразно использовать одноковшовые колесные погрузчики как наиболее маневреные и

мобильные. К их достоинствам можно отнести способность самостоятельного набора и транспортировки грузов, высокую маневренность в зоне выполнения работ, что особенно важно при плотной городской застройке, реконструкции.

Для погрузчиков с рабочими органами в виде крановой стрелы техническая производительность П определяется по формуле ‘

где tu — продолжительность цикла; q — грузоподъемность погрузчиков, т; kr — коэффициент использования по грузоподъемности; кв — коэффициент использования по времени с учетом технологических пе — . рерывов.

На внутриобъектных и межобъектных перевозках сыпучих, кусковых и жидких материалов используются самосвальные мототележки вместо более дорогих автосамосвалов.

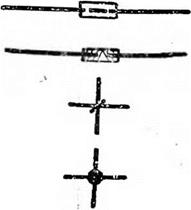

Переработка штучных грузов выполняется практически механизированным способом (рис. 3.2) и составляет около 30% общего объема погрузочно-разгрузочных работ в строительстве, а по трудоемкости — менее 2% всех затрат труда рабочих, занятых на выполнении этого вида работ.

0

Рис. 3.2. Гистограмма объемов и трудоемкости погрузочно-разгрузочных работ

в строительстве: 1 — штучные грузы; 2 — мелкоштучные, тарно-штучные

и упаковочные грузы; 3 — сыпучие грузы; 4 — жидкие и вязкие грузы

Удельный вес мелкоштучных грузов в общем объеме перевозок строительных грузов составляет 4%. Но на выполнение транспортно-грузовых операций при их перевозках приходится свыше 30% трудозатрат. Причем это преимущественно ручной, тяжелый, малопроизводительный труд. Поэтому задача механизации ручного труда при перевозке таких грузов является чрезвычайно актуальной. Механизация транспортно-грузовых операций с мелкоштучными грузами возможна лишь при их укрупнении с помощью средств контейнеризации и пакетирования.

Для хранения, перемещения и складирования грузов (при массе брутто 0,25 т и более) используется несущая тара, как многооборотное средство пакетирования при межзаводских и междуведомственных перевозках. Она может быть складной, каркасной, стоечной, ящичной (втом числе с открываемой или отсутствующей стенкой), сетчатой, конической.

В качестве несущей тары с вместимостью более 1 м3 используются грузовые контейнеры многократного применения, служащие для перевозки и временного хранения грузов без промежуточных перегрузок. Грузовые контейнеры с массой брутто Юти более являются крупнотоннажными, от 2,5 до 10 т — среднетоннажными, менее 2,5 т — малотоннажными. Для штучных грузов широкой номенклатуры, укрупненных грузовых единиц и мелкоштучных грузов в основном используются универсальные контейнеры; для газов, жидких и сыпучих грузов — контейнеры-цистерны; для других специфических грузов — специализированные контейнеры (индивидуальные, групповые, изотермические).

Выгрузка вязких нефтепродуктов из железнодорожных вагонов — довольно сложная технологическая операция. Известно множество способов разогрева застывшего и загустевшего нефтепродукта, например острым паром.

Организация работы автотранспорта

Додя транспортных расходов в общей сумме производственных затрат постоянно растет. Для их максимального снижения необходима точная организация производства. Большая роль в этом принадлежит рационализации транспортних операций.

Все перевозки строительных грузов по взаимосвязи с основным производством мргут быть разделены на внешние и внутренние (внутриплощадочные). В условиях индустриального строительства значительная часть грузов от предприятий строительной индустрии доставляется непосредственно к рабочим местам. Таким образом устраняется различие между внешним и внутриплощадочным транспортом.

Снижение стоимости, трудоемкости и повышение темпов транспортных и погрузочно-разгрузочных работ может быть достигнуто применением комплексной механизации, рационально подобранными комплектами транспортных и погрузочно-разгрузочных машин.

При определении наиболее рационального вида транспорта для перевозки определенного груза и при выборе транспортных средств следует учитывать следующие факторы:

♦ условия транспортировки (длина пробега, состояние дороги, ее ширина, наличие поворотов и уклонов пути, а также условия загрузки и разгрузки);

♦ характер груза (его состояние, масса и объем). Транспортабельность перевозимого груза — способность груза сохранять в процессе перевозки свое первоначальное качество;

|

|

♦ характеристики транспортного средства (его тип, грузоподъемность, размеры и вместимость кузова, скорость).

Транспортное средство должно обладать достаточной маневренностью и мобильностью. Маневренность — возможность установки транспортного прибора • под погрузку и разгрузку в стесненных условиях с минимальными затратами времени. Мобильность — возможность приведение в транспортное состояние и перебазирование к месту погрузки или разгрузки с минимальными затратами времени.

Маршруты движения транспортных средств устанавливают в зависимости от территориального размещения грузоотправителей и грузополучателей, расстояния и объемов перевозок, типа подвижного состава. В строительстве существует две основные схемы автотранспортных перевозок: маятниковая и челночная. При маятниковой схеме применяются автомобили или автопоезда с неотцепными звеньями. Загрузка подвижного состава строительными грузами производится в прямом направлении, в обратном, как правило, — холостой пробег. При этом тягачи неизбежно простаивают у мест загрузки и разгрузки транспортных средств, а продолжительность цикла tu будкт равна

где tn — продолжительность погрузки автопоезда, включая маневры;

tr— продолжительность пробега автопоезда с грузом;

t — продолжительность разгрузки, включая маневры;

tx — продолжительность холостого пробега.

Маятниковая схема эффективна при наличии приобъектных складов или при массовом строительстве сооружений, состоящих из одинаковых конструктивных элементов.

При челночной схеме один седельный тягач работает последовательно с двумя или более полуприцепами. Челночный метод позволяет осуществлять перевозки с минимальными затратами времени, так как простои под погрузкой и разгрузкой в данном случае исключаются, а имеют место лишь незначительные потери времени (5—7 мин) на прицепке и отцепке полуприцепов.

t = 2t +1 +1 +1,

Ц np ot r. x’

где tnp— время на прицепку прицепа или полуприцепа на заводе стройдсталей или на складе;

tm — время на отцепку прицепа или полуприцепа на приобъектном складе или в зоне монтажа.

Сменная производительность автотранспортной единицы Г1С и необходимое количество таких единиц п могут быть определены по формулам:

![]()

|

Vqk‘;

где t, — фактическое количество часов работы транспортных единиц (без учета времени, затраченного на выезд и возвращение в гараж);

t — суммарное время погрузки и разгрузки транспортной едиицы, ч;

/— плечо перевозки груза в один конец, км; vcp— средняя скорость движения, км/ч; q — грузоподъемность транспортной единицы, т;

к, — коэффициент использования грузоподъемности транспортной единицы (в зависимости от характера грузов равен 0,5—1,0);

G — грузопоток за расчетный период, т;

t2 — продолжительность расчетного периода переработки грузопотока, ч; к2 — коэффициент сменности работы автотранспортных средств.

Важными характеристиками при организации и планировании транспортнотехнологических процессов являются грузооборот и грузопоток. Грузооборот (суточный, месячный, годовой) — количество грузов в тоннах, перевозимых в единицу времени. Исчисляется как произведение количества перевезенного груза (в т) и расстояния перевозки (в км). Грузопоток — количество грузов, перемещаемых по какому-либо транспортному участку в единицу времени.

Основные показатели работы транспорта — выполнение установленных графиков перевозок; их объем (в т) и исполненная транспортная работа (в т-км); производительность транспортных средств, определяемая объемом перевозок и транспортной работой, отнесенной к единице грузоподъемности; себестоимость перевозок. Другими показателями могут быть среднее paccf ояігие перевозок, техническая скорость, среднесуточный пробег, коэффициент использования грузоподъемности транспортного средства и коэффициент использования парка.

Выбор транспортного средства производится в зависимости от расстояния перевозок, наличия и состояния дорожной сети, сроков, стоимости перевозок, характера грузов и требований к их сохранности, а также способов погрузки и разгрузки.

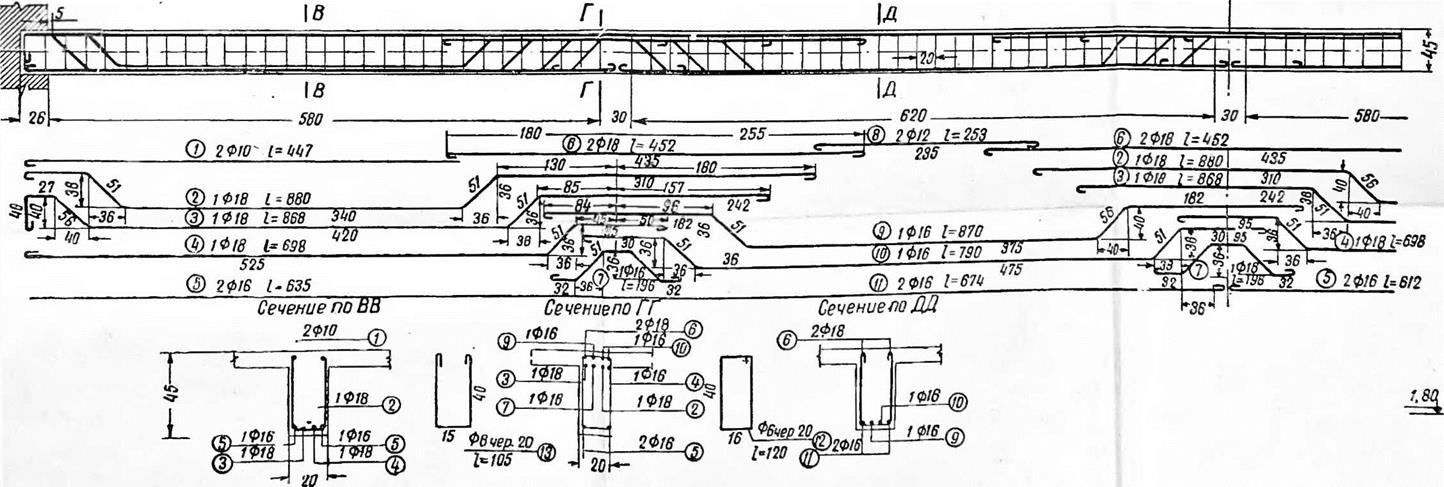

Требования к чертежам арматурных изделий. и правила подсчета потребности арматурной стали. для железобетонных конструкций

Любые здания и сооружения строят по проектам, в состав которых входят подробные рабочие чертежи всех конструкций. Типовые чертежи строительных конструкций и деталей издают в виде каталогов и альбомов. Особенность рабочих чертежей железобетонных конструкций состоит в том, что на них должны быть показаны вся арматура и закладные детали. Арматурные стержни

![]()

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

![]()

![]()

![]()

![]()

|

упрощенно (поперечные стержни наносят по концам каркаса или в местах изменения шага стержней)

Арматурный каркас или сетка в совмещенном изображении

Арматурный каркас или сетка в совмещенном изображении

условно обозначают более толстыми линиями, контуры железобетонных конструкций — тонкими линиями, а бетон считается прозрачным.

При составлении чертежей необходимо соблюдать условные изображения, установленные ГОСТ 21.107—78 «Условные изображения элементов зданий, сооружений и конструкций» (табл. 1)^ и «Временную инструкцию о составе и оформлении строительных рабочих чертежей зданий и сооружений», раздел 4 «Конструкции железобетонные» СН 460—74.

|

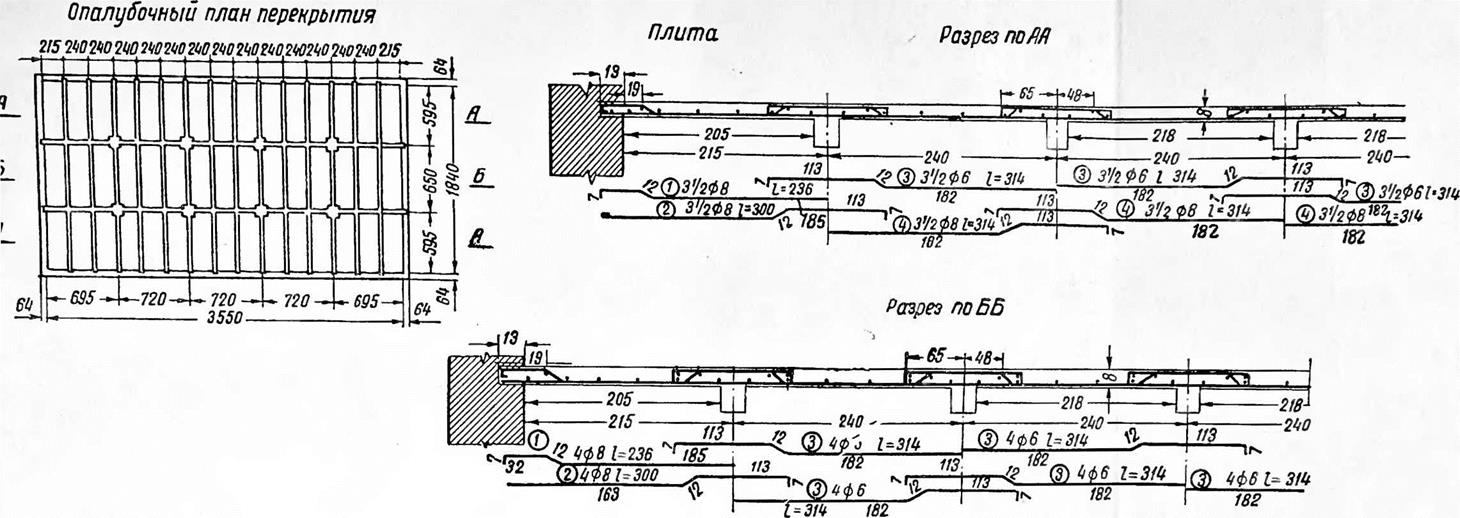

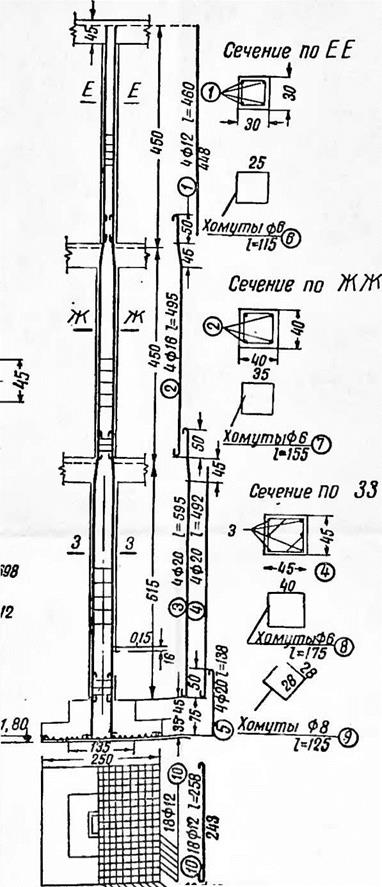

Чертежи элементов железобетонных конструкций включают виды, разрезы и схемы армирования. На видах конструктивных

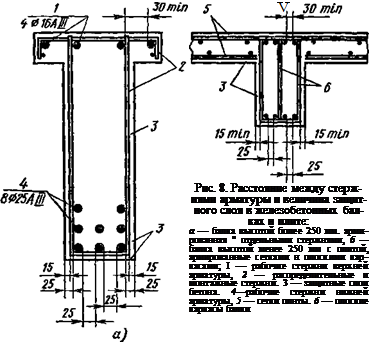

элементов и разрезах показывают контуры и габаритные размеры элемента, арматурные изделия. Номера позиций арматурных изделий на чертежах и в спецификации должны быть одними и теми же. От одинаковых одиночных стержней плиты • допускается давать общую выноску позиции. На схеме армирования проставляют сокращенные выноски позиций стержней (только номер позиции), на разрезах в схеме дают более полную выноску, т. е. номер позиции, диаметр стержня, класс стали и количество стержней данного диаметра или шаг ритмичного расположения стержней (рис. 8). Если стержни одной позиции обозначают на нескольких разрезах, то полную выноску приводят только на одном из них. На схеме армирования дают полную выноску стержней, не попавших в разрезы. Арматурные сетки и каркасы на схемах армирования допускается изображать контуром, проведенным через концы стержней. Взаимное расположение арматуры внутри, конструкции показывают на поперечных разрезах; их должно быть столько, чтобы положение всех арматурных элементов и закладных деталей было на чертежах отражено.

В табл. 2 приведены условные обозначения арматурной стали, применяемые в проектной документации.

Для совместной работы арматуры с бетоном, а также удобства укладки и уплотнения бетонной смеси необходимо оставлять свободные расстояния между стержнями (в свету). Расстояния в свету между отдельными продольными стержнями или стержнями в сетках следует принимать не менее большего диаметра стерж-

|

Таблица 2. Условные обозначения арматурной стали в чертежах конструкций и в спецификациях к ним

|

ней, не менее 25 мм для нижних горизонтальных или наклонных стержней и не менее 30 мм для верхней арматуры. Расстояние в свету между стержнями периодического профиля принимают по номинальному диаметру без учета выступов и ребер. При расположении нижней арматуры более чем в два ряда по высоте расстояние между стержнями в горизонтальном направлении (за исключением стержней двух нижних рядов) должно быть не менее 50 мм. Если стержни при бетонировании занимают вертикальное положение, расстояние между ними в свету также должно быть не менее 50 мм. Кроме того, расстояние в свету между стержнями арматуры должно быть увязано с размерами щебня или гравия бетонной смеси, чтобы при бетонировании не оставалось пустот в толще конструкции.

Защитный слой бетона между рабочими арматурными стержнями и поверхностью конструкции обеспечивает совместную работу арматуры с бетоном на всех стадиях работы конструкции, предохраняет арматуру от атмосферных и температурных воздействий, а также коррозии.

Толщина защитного слоя должна быть показана на чертежах. Для продольной рабочей арматуры (ненапрягаемой и напрягаемой, натягиваемой на упоры) толщина защитного слоя, мм, должна составлять не менее диаметра стержня или каната и не менее:

В плитах и стенах толщиной до 100 мм включительно…………………………………….. 10

В плитах и стенах толщиной более 100 мм, в балках и ребрах высотой

250 мм и более, а также в колоннах……………………………. *…………………………………….. 20

В фундаментных балках и в сборных фундаментах…………………………………………. 30

Для нижней арматуры монолитных фундаментов;

при наличии бетонной подготовки……………………………………………………………….. 35

при отсутствии бетонной подготовки………………………………………………………… • . 70

В однослойных конструкциях из бетона на пористых заполнителях толщина защитного слоя должна быть не менее 20 мм, а для наружных стеновых панелей — не менее 25 мм. Толщину защитного слоя бетона для поперечной, распределительной и конструктивной арматуры следует принимать не менее диаметра указанной арматуры, не менее 10 мм для изделий высотой до 250 мм и 15 мм для изделий высотой от 250 мм и выше.

Толщина защитного слоя бетона у концов предварительно напряженных элементов на длине зоны передачи напряжений (в зоне опорных частей конструкции) должна быть не менее 40 мм для стержневой арматуры всех классов и не менее 20 мм для арматурных канатов. Концы напрягаемой арматуры после обрезки, а также анкеры должны быть защищены слоем раствора не менее 5 мм или бетона не менее 10 мм.

Во всех сборных железобетонных изгибаемых элементах концы продольных стержней ненапрягаемой арматуры, не привариваемой к анкерующим деталям, должны отстоять от торца элемента: в панелях, настилах и плитах—не более чем на 5 мм, а прочих элементах—не более чем на 10 мм.

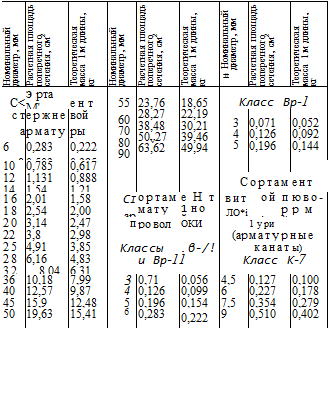

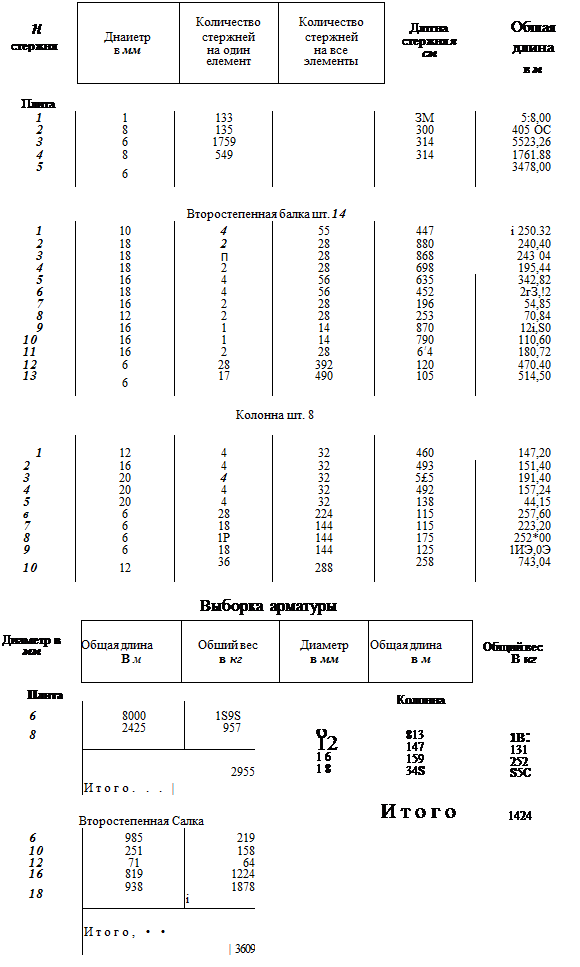

Помимо схем армирования и сечений, на которых изображена железобетонная конструкция с арматурным каркасом полностью, рабочие чертежи должны содержать чертежи всех отдельных арматурных стержней, сеток, каркасов и закладных деталей (спецификацию арматуры) и выборку стали на один элемент, т. е. количество арматуры по диаметрам и маркам на один арматурный каркас данной железобетонной конструкции. Спецификацию составляют в виде таблицы, содержащей данные о необходимом количестве каждого из применяемых арматурных изделий й стержней, из которых собирают каркас. Кроме того, заполняют ведомость стержней на один элемент, в которой указывают длину каждого стержня в элементе, его диаметр и количество. На основании этих данных определяют массу всей арматуры и отдельно закладных деталей на данный арматурный каркас. При подготовке выборки арматуры сечение стержней и их массу определяют в соответствии с диаметрами по табл. 3.

В спецификации арматурные изделия и закладные детали записывают в раздел «Сборочные единицы и детали», соблюдая следующий порядок:

Таблица 3. Сортамент арматурных сталей

|

|

|

• о |

![]()

![]()

![]() 0,906 0,714 1,416 1,116

0,906 0,714 1,416 1,116

Класс К-19

|

Класс K3yJ

|

каркасы пространственные; каркасы плоские; арматурные сетки;

одиночные арматурные стержни, пучки и канаты; закладные детали.

Пример заполнения спецификации элемента сборной конструкции приведен в табл. 4.

|

Таблица 4. |

Спецификация на сборную железобетонную колонну КМ проекта 295-6-КЖИ-КЮ |

|||

|

Формат |

Ns позиции |

Обозначение |

Наименование |

Количест во |

|

Доку ментация |

||||

|

12 |

_ |

295-6-КЖИ-К10СБ |

Сборочный чертеж |

|

|

12 |

1 |

295-6- КЖИ-КШ2 |

Каркас пространствен |

1 |

|

ный КШ2 |

||||

|

11 |

2 |

295-6- КЖИ-КР18 |

Каркас плоский КР18 |

2 |

|

И |

3 |

295-6-КЖИ-С8 |

Сетка арматурная С8 |

6 |

|

— |

4,8 |

295-6- КЖИ — К10СБ |

Стержни одиночные |

— |

|

12 |

9 |

295-6-КЖИ-МН7 |

Изделие закладное МН7 |

2 |

|

12 |

10 |

1І7-І-КЖИ-МН1… |

То же. МН1 … МН4 |

4 |

|

МН4 |

||||

|

Материалы |

||||

|

— |

— |

— |

Бетон марки M3QQ |

0,7м8 |

Чертежи на одиночные стержни не выполняют, а данные, необходимые для их изготовления, приводят в соответствующей графе ведомости стержней на один элемент. Пример заполнения ведомости приведен в табл. 5.

На чертеже элемента сборной или монолитной конструкции приводят выборку стали по специальной форме. В выборке стали расход металла на закладные детали, являющиеся составными частями арматурных изделий, учитывают в графе «Закладные изделия». Пример заполнения формы выборки стали на один элемент приведен в табл. 6.

Для арматурных изделий и закладных деталей элементов железобетонных конструкций, перечисленных в спецификации, выполняют помимо схем армирования с разрезами рабочие чертежи каждого каркаса, сетки и закладной детали. Гнутые плоские каркасы и сетки на главном виде изображают в несогнутом состоянии с нанесением линии сгиба. Направление сгиба показывают на виде сбоку или в сечении. Нумерацию позиций отдельных стержней и других деталей изделия принимают на чертежах арматурных изделий каркаса сквозную. В текстовых указаниях или в выносных надписях указывают способ соединения стержней, ти-

|

Марка элемента |

Пози-. ИНН |

Эскиз или сечение |

Диаметр, мм |

Длина, мм |

Коли чество |

|

|

Км12 |

8 |

1290 ^ 350 —— ЩЦ |

22A1II |

3480 |

3 |

|

|

^ і то |

||||||

|

Км12 |

9 |

ЗМ 1 №10 |

Т Загнуть 1 _ пп Mprmtj |

8AI |

3610 |

84 |

|

Км 12 |

10 |

* 1030 |

____ 1 70 |

8AI |

1160 |

6 |

|

И |

8AI |

СОА |

20 |

|||

|

ІМІ£ |

оси |

|

Таблица 6. Выборка стали на один элемент, кг

|

пы сварных соединений, размеры сварных швов, типы электродов, участки нанесения и вид антикоррозионной защиты закладных и соединительных изделий.

Данные для изготовления одиночных стержней приводят в ведомости стержней на один элемент по форме табл. 5. В ведомости в графе «Эскиз или сечение» гнутые стержни и сечения профильного металла изображают без скруглення углов, указывая при необходимости радиусы сгибов. Размеры стержней приводят

по внутренним граням. Размеры крюков стержней и хомутов указывают только при конструктивных особенностях. Чертежи составных частей (деталей) изделий не выполняют, если все необходимые данные для их изготовления могут быть приведены на сборочном чертеже изделия.

![]()

![]()

![]()

Руководствуясь рабочими чертежами, ведомостью стержней на элемент и спецификацией арматуры, выполняют заготовку (резку, гнутье, сварку) отдельных стержней, сеток и каркасов; заготовку закладных деталей, ук — рупнительную сборку отдельных каркасов, сеток, стержней и закладных деталей в пространственный каркас.

Руководствуясь рабочими чертежами, ведомостью стержней на элемент и спецификацией арматуры, выполняют заготовку (резку, гнутье, сварку) отдельных стержней, сеток и каркасов; заготовку закладных деталей, ук — рупнительную сборку отдельных каркасов, сеток, стержней и закладных деталей в пространственный каркас.

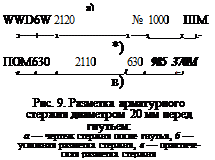

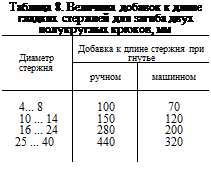

При заготовке арматурного стержня нужно знать его полную длину. Для арматуры периодического профиля дополнительные подсчеты требуются только при суммировании отдельных участков изогнутого стержня (см. стержень 8, табл. 5). Во время гнутья в местах загиба с наружной стороны стержень вытягивается и удлиняется. Чтобы готовый стержень соответствовал размерам чертежа, надо уменьшать длину отдельных участков его по числу загибов в соответствии с данными табл. 7. На рис. 9 показан пример разметки стержня перед гнутьем.

Для гладкой арматуры полная длина стержня должна включать кроме суммы прямых участков также добавки на крюки. В табл. 8 даны величины добавок к длинам гладких стержней, которые необходимы для загиба двух полукруглых крюков.

При заготовке арматуры определяют ее массу. Это необходимо для учета расходования стали и выдачи нарядов рабочим, бригадирам, так как нормы выработки определяют по массе Таблица 7. Величина удлинения стержня на один загиб

|

Диаметр |

Удлинение, мм, при углах гнутья, град |

Диаметр |

Удлинение, мм, при углах гнутья, град |

||||

|

стержня, мм |

180 |

90 |

45 |

стержня, мм |

180 |

90 |

45 |

|

6 |

10 |

5 |

Не учитывается |

20 |

30 |

15 |

10 |

|

8 |

10 |

10 |

То же |

22 |

35 |

20 |

10 |

|

10 |

15 |

10 |

5 |

25 |

40 |

20 |

15 |

|

12 |

15 |

10 |

5 |

28 |

45 |

25 |

15 |

|

14 |

20 |

15 |

5 |

32 |

50 |

30 |

20 |

|

16 |

25 |

15 |

5 |

36 |

60 |

35 |

25 |

заготовленной арматуры. Как и при разработке чертежей, площадь сечения стержней и их массу выбирают в зависимости от диаметра и длины по сортаменту арматурных сталей, приведенному в табл. 3. Количество хомутов в колоннах, балках и распределительных стержней в плите указывают на 1 м длины конструкции. Иногда указывают и промежуточные расстояния между ними.

В зависимости от массы каркаса и сложности его изготовления арматуру для одной конструкции заготовляют от 1…2 арматурщиков до нескольких звеньев, каждое из которых в соответствии с нарядом готовит один из видов стержней. Звено перед началом работы получает эскиз, в котором указывают длину заготовки, класс и диаметр арматуры, эскиз стержня после гибки, количество стержней.

В зависимости от массы каркаса и сложности его изготовления арматуру для одной конструкции заготовляют от 1…2 арматурщиков до нескольких звеньев, каждое из которых в соответствии с нарядом готовит один из видов стержней. Звено перед началом работы получает эскиз, в котором указывают длину заготовки, класс и диаметр арматуры, эскиз стержня после гибки, количество стержней.

При заготовке арматурных стержней на специализированных предприятиях и централизованных арматурных заводах заготовленные стержни снабжают бирками, на которых даны эскиз стержня с размерами, номер чертежа, класс и диаметр арматуры, тип железобетонной конструкции и дата изготовления стержней. Бирку заполняют четко и привязывают к стержням проволокой.

Готовые арматурные сетки, каркасы, закладные детали и другие арматурные изделия также должны быть снабжены бирками или паспортами с указанием марки или типа изделия, номера чертежа, по которому оно изготовлено, массы изделия, диаметра, класса и марки стали (например, для монтажных петель) , а также результатов ее испытания.

При отсутствии на заводе арматурной стали требуемого класса или сортамента для сокращения простоев рабочих допускается замена. Эту замену обязательно согласовывают с проектной организацией. Если класс арматурной стали не меняется, то при замене сортамента подбирают арматуру по площади поперечного сечения (см. табл. 3) ближайших по диаметрам стержней. Например, четыре стержня диаметром 18 мм с суммарной площадью поперечного сечения 10,16 см2 можно заменить двумя стержнями диаметром 20 мм и двумя стержнями диаметром 16 мм с суммарной площадью поперечного сечения 10,3 см2. В случае армирования балки такая замена нижних рабочих стержней не снижает несущей способности конструкции при расположении этих стержней симметрично ее продольной оси. Если колонна армирована по углам четырьмя рабочими стержнями диаметром 18 мм, то замена разными по площади стержнями может ухудшить эксплуатационные качества конструкции. В этом случае при замене вынуждены идти на перерасход арматуры, устанав

ливая в колонне все четыре стержня диаметром 20 мм. При замене арматурной стали одного класса другим помимо площадей поперечного сечения арматуры учитывают расчетные сопротивления сталей. Арматурные стали в железобетонных изделиях заменяет технолог арматурного цеха при обязательном утверждении главным инженером завода и согласовании с автором проекта.

Виды транспорта и его применение в строительстве

Транспорт является связующим звеном между строительными площадками и поставщиками материалов, конструкций, оборудования. В строительстве применяются следующие виды транспорта; железнодорожный, автомобильный и тракторный, водный, воздушный, специальный — трубопроводный, конвейерный и др.

Целесообразность применения какого-либо вида транспорта должна в каждом отдельном случае обосновываться экономическими расчетами с учетом местных условий, таких как, например, расстояние от объектов до заводов-изгото — вителей и баз складов, наличие сети автодорог, объемы грузопотоков и т. д.

Использование железнодорожного транспорта должно сопровождаться строжайшим выполнением установленных правил эксплуатации железнодорожных путей, обеспечивающих безопасность движения.

Тяговыми средствами на железнодорожном транспорте служат паровозы, электровозы, тепловозы и мотовозы (мощность до 300кВт/ч).

В качестве подвижного состава для нужд строительства применяются обычные железнодорожные платформы, думпкары (саморазгружающиеся платформы), крытые вагоны, полувагоны (гондолы), цистерны, а также специальные подвижные средства для перевозки цемента, битума, тяжелых грузов и т. д.

По ширине колеи различают пути нормальной и узкой колеи. В странах СНГ у нормальной коллеи расстояние между внутренними гранями головок рельсов 1 524 мм, у узкой — 750 мм. Минимальный радиус кривизны путей нормальной колеи — 150—180 м, временных путей узкой колеи — 75—100 м. Для нормальной колеи применяются рельсы длиной 12,5 и 25 м, для узкой — 8 м. Шпалы раскладываются с расстоянием 600—800 мм между осями. Длина шпал для нормальной колеи — 2,7 м, для узкой — 1,5 м.

Автомобильный транспорт по сравнению с рельсовым имеет ряд эксплуатационных преимуществ: сравнительно простую эксплуатацию; автономность в работе; возможность преодоления крутых подъемов и спусков; высокие маневренные качества. Автотранспортом грузы доставляются непосредственно к местам их потребления с высокой степенью ритмичности и в очередности, определяемой технологией производства строительно-монтажных работ. Поэтому в строительстве он является основным видом транспорта, широко применяемом для перевозки строительных грузов. На долю автомобильного транспорта приходится 85—90% объема перевозок строительных грузов.

Автомобильный парк, обслуживающий строительство, состоит главным образом из автомобилей средней грузоподъемности преимущественно универсального назначения. Однако, как показывают исследования, потери при перевозке на неспециализированных автомобилях песка, щебня, цемента и других материалов составляют 8—10%, бой кирпича в процессе транспортировки, погрузки и разгрузки — 15—18%, повреждается значительное число сборных железобетонных конструкций и деталей.

Применение специализированных транспортных средств обеспечивает сохранность перевозимых материалов и конструкций, снижает стоимость перевозок, затраты труда и времени на выполнение погрузо-разгрузочных работ, создает условия для совершенствования технологии строительного производства. К ним относятся: платформы для перевозки стеновых блоков, плит покрытия, крупногабаритных железобетонных конструкций (фермовозы, балковозы ит. д.), трейлеры для перевозки тяжелых строительных машин, цистерны, цементовозы, автобетоновозы, автобетоносмесители, растворовозы, контейнеровозы и др.

Автофермовоз состоит из автомобильного тягача и одно — или двухосного полуприцепа со специальной грузовой платформой с системой держателей ферм. Наиболее распространены в строительстве автофермовозы ГІФ-1218 с тягачом МАЗ-504А, предназначенные для перевозки железобетонных ферм длиной 12 и 18 м имассойдо 12т; ПФ-2124 с тягачом КрАЗ-258, используемые для перевозки сегментных железобетонных ферм длиной 24 м и массой до 21 т; УПФ 18(24)20 с тягачами МАЗ-6422 и КрАЗ-258, предназначенные для перевозки железобетонных ферм и балок 18 и 24 м.

Автопанелевоз также состоит из автомобильного тягача и полуприцепа со специализированной грузовой платформой и предназначен для перевозки стеновых панелей и доборных элементов в положении, близком к рабочему. Они подразделяются на хребтовые, кассетные, платформенные и с наклонной рамой.

Хребтовые панелевозы имеют пространственный несущий каркас трапециевидного поперечного сечения. Панели устанавливают под углом 80— 100° к вертикали на грузовые площадки, расположенные по бокам каркаса. Их преимущество малая погрузочная высота и простота проведения погрузочно-разгрузочных работ.

Кассетные панелевозы имеют несущие боковые фермы, между которыми расположена грузовая площадка. Панели располагают вертикально, благодаря чему обеспечивается более сохранная по сравнению с хребтовыми панелевозами доставка. Их достоинства: высокая универсальность, возможность перевозки нечетного числа панелей различной массы, а также других изделий, габариты и масса которых не превышают размеров грузовой площадки и грузоподъемности панелевозов. К недостаткам, кассетных панелевозов следует отнести большую высоту подъема панелей при погрузке.

В строительстве нашли применение автопанелевозы различных марок. Наибольшее распространение получили автопанелевозы: ПП-1407 грузоподъемностью 13,5т, ПП-1307Л— 13т, ПП-1807 —17,5т. Среди кассетных автопанелевозов наиболее распространены УПП-1207 грузоподъемностью 11,5 т, УПП-0907 — 9 т, ПП-2008 — 20 т. К полуприцепам-панелевозам с наклонной грузовой площадкой относится УПП(Ш)-1207 грузоподъемностью 11,6т.

Автоцементовоз предназначен для перевозки цемента в герметическом резервуаре от базисных складов и цементных заводов с пневматической загрузкой из складов силосного типа и бункеров и пневматической саморазгрузки по трубопроводу непосредственно, в склады потребителя. Может быть использован для перевозки других пылевидных материалов, по физико-механическим свойствам близких к цементу (гипса, алебастра, извести, заполнителя асфальтобетона и др.). В строительном производстве распространены автоцементовозы грузоподъемностью 10, 14 и 22 т. Дальность подачи цемента при разгрузке 50 м, в том числе по вертикали 25 м. Время разгрузки составляет 23, 25 и 45 мин. Рабочее давление при разгрузке 0,14; 0,15; 0,16 МПа.

Авторастворовоз предназначен для перевозки, побуждения и порционной выдачи строительных растворов различной консистенции от растворобетонных узлов на строительные объекты. Представляет собой цистерну, установленную на шасси грузового автомобиля, с гидравлическим лопастным побудителем для перемешивания раствора. Объем цистерны (м3): загрузочный — 1,6, геометрический — 2,5; грузоподъемность — 3,2 т; подвижность перевозимых растворов — 5-13 см; время разгрузки — до 10 мин; скорость транспортная — до 60 км/ч.

Наряду с одиночными автомобилями в строительстве широко используются автопоезда, состоящие из тягача и прицепных звеньев в виде прицепов и полуприцепов.

В последние годы помимо автомашин с самосвальными устройствами для разгрузки сыпучих и кусковых грузов начали применять саморазгружающиеся транспортные средства, которые оборудованы гидравлическими управляемыми стреловыми кранами или имеют устройства для бескрановой саморазгрузки длиномерных конструкций. Для пылевидных материалов используется пневморазгрузка. Применение саморазгружающихся средств особенно эффективно при обслужи-

;

вании рассредоточенных объектов с небольшим объемом строительных работ, например в сельском хозяйстве.

Перевозка строительных машин с объекта на объект обычно осуществляется тягачами с полуприцепами седельного типа. Для перевозки крупных машин применяются прицепы-тяжеловозы в основном грузоподъемностью 40 и 60 т. Высота их погрузочной платформы 1,0-1,1 м.

Все подъездные пути и внутрипостроечные дороги должны быть проложены в подготовительный период строительства — до начала возведения основных объектов. Их следует прокладывать по трассам постоянных дорог. При проектировании внутриплощадочных автомобильных дорог необходимо стремиться к организации кольцевого движения транспорта и избегать тупиков, которые затрудняют работу водителей. Временные дороги с двусторонним движением транспорта должны иметь ширину 6 м, с односторонним — 3,5 м. При использовании на строительных площадках машин грузоподъемностью более 25 т ширина проезжей части составляет 8 м. На участке дороги с односторонним движением транспорта устраивают площадки шириной 3,5 м, длиной 12—19 м для разъезда Со встречным транспортом. Радиус закругления временных дорог должен быть не менее 12 м. Внутрипостроечные автодороги должны им’еть продольные уклоны не более 6—9%.

Покрытие проезжей части временных внутриплощадочных автомобильных дорог должно обеспечивать возможность проезда транспорта в любую погоду и в любое время года. В зависимости от интенсивности движения и фунтовых условий временные дороги могут иметь покрытие из гравия, шлака или других ‘местных материалов. При прокладке дорог по временным трассам целесообразно применять сборно-разборные покрытия из инвентарных железобетонных плит, укладываемых краном на песчаное основание толщиной 10—15 см. Сборно-разборные плиты должны использоваться многократно, после окончания строительства они могут быть использованы для этих же целей на других строительных площадках или служить основанием при устройстве постоянных дорог. П ри особых условиях временные дороги могут быть деревянными, ледяными, снеговыми.

Тракторный транспорт используется в основном в условиях бездорожья.

Воздушный транспорт (самолеты, вертолеты, дирижабли) применяется в отдельных случаях для доставки строительных грузов в труднодоступные места.

Водный транспорт является сезонным, но наиболее дешевым видом транспорта, особенно при перевозке массовых грузов на большие расстояния.

Специальные виды транспорта применяются в основном для доставки строительных грузов в условиях сильно пересеченной местности и водных преград. Кспе — пиальным видам транспорта относятся подвесные канатные дороги, рельсовые дороги с канатной тягой и однорельсовые навесные дороги, конвейерный и трубопроводный транспорт.

Специалисты считают, что в XXI в. грузы на большие расстояния будуттранс — портироваться с помощью трубопроводов, что снизит транспортную нагрузку на

шоссейные дороги и расходы на перевозку. Стоимость транспортировки по трубопроводам газов и жидкостей составляет 1/10 или даже 1/100 стоимости их перевозки с помощью грузовых автоцистерн или по железной дороге. При этом повышается безопасность, снижаются уровень загрязнения воздуха, шум, влияние погбдных условий и расход энергии. Трубопроводный транспорт легко автоматизировать. Пневмотрассу, заменяющую 200 тяжеловесных самосвалов, обслуживает всего один оператор. Большая часть этих преимуществ сохраняется при транспортировании по трубопроводам твердых материалов, хотя для этого нужен конструктивно более сложный и крупногабаритный трубопроводный транспорт. При этом использование сдвоенных труб будет обеспечивать перемещение груза в двух направлениях.

Машины и механизмы, обеспечивающие подъем материалов и конструкций на различную высоту (ярусы, этажи), называют вертикальным транспортом. Примеры вертикального транспорта — краны башенные, мостовые, на гусеничном и колесном ходу, лебедки, конвейеры, подъемники и т. п., будут подробно рассмотрены в других главах.

СКЛАДИРОВАНИЕ И ТРАНСПОРТИРОВАНИЕ СТАЛИ

В условиях строительной площадки, арматурного двора или завода железобетонных изделий большое значение для предохранения арматуры от ржавления имеет правильная организация ее складирования и хранения.

Способы укладки и хранения должны обеспечивать полную сохранность металлов и металлических изделий, удобство и де* шевизну всех складских операций, а также быстроту и удобство учета и контроля наличия материалов на складе.

Арматурная сталь сортируется по диаметрам и длине. Штабели укладываются на расстоянии 0,5 м один от другого. Диаметр стальных прутьев проверяется специальным калибром, кронциркулем или штангенциркулем.

Партия круглой стали, поступаю! цая на склад для дальнейшего изготовления из нее арматуры, должна быть тщательно осмот — 16

рена. Стержни, имеющие пузыри, пленки, трещины, перекрученные или разного диаметра по длине (некачественный прокат), отбирают как непригодные. Каждая партия арматурной стали, поступающая на строительство, должна иметь акт заводских испытаний. Если такого акта нет, сталь считается немаркированной. В этом случае производят испытания на загиб крюков и определение предела текучести. Для испытаний отбирают один процент арматурной стали от полученной партии.

Испытание на холодный загиб состоит в том, что прут загибают на 180° вокруг стержня с диаметром, равным двойному диаметру испытываемого образца. После испытания на образцах не должно быть трещин и расслоений.

Определение предела текучести производится в лаборатории.

Горячекатанная арматура периодического профиля после поступления на склад также испытывается на загиб в холодном состоянии (вокруг стержня с диаметром втрое большим диаметра образца) и, в необходимых случаях, на свариваемость.

Металлы и металлические изделия на складе следует предохранять от коррозии, изолируя их от сырости и возможного воздействия грунтовой воды.

Стали различных марок следует отмечать резко отличающейся по цвету краской с торца или на поверхности близ торца.

Для маркировки рекомендуется применять следующие цвета: для стали марки Ст. 0 — зеленый, Ст. 1 — белый, Ст. 2 — желтый, Ст. 3 — красный^ Ст. 4 — черный.

|

Условия хранения зависят также от типа и сорта различных металлов и вида металлических изделий. Прутковая сталь, а также катанка должны храниться под навесом на специальных стеллажах, рассортированные по диаметрам (а прямые прутки и по длине).

Прибывающая на строительство стальная арматура периодического профиля должна выгружаться на подкладки; выгружать ее непосредственно на землю запрещается. В остальном условия хранения арматуры периодического профиля такие же, как и гладкой.

![]() 2 А. С. Торопов

2 А. С. Торопов

|

|

|

|

|

|

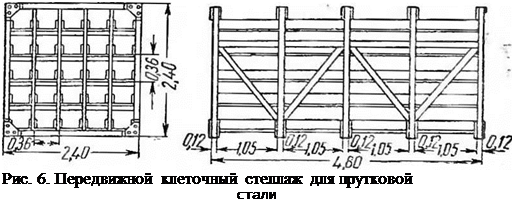

На рис. 6 изображен передвижной клеточный стеллаж для прутковой стали. Передвижная конструкция стеллажей позволяет достаточно легко изменять их количество и размещение в зависимости от длины прутков и величины складской площади.

При погрузочно-разгрузочных работах на складах арматурной стали необходимо строго соблюдать правила техники безопасности.

На всех подъемных механизмах должны быть ясно указаны наибольшие допускаемые нагрузки, превышать которые ни в коем случае не разрешается.

Подъем груза должен производиться только при вертикальном положении тросов. Подъемные механизмы оборудуются приспособлениями, при помощи которых груз удерживается в любой точке подъема (храповики, самотормозящие приспособления червячной передачи и т. п.).

Подъемные механизмы снабжают тормозами, которые должны удерживать поднимаемый груз и регулировать скорость его опускания.

Находиться под перемещаемым по складу грузом категорически воспрещается.

Кроме этих основных требований, относящихся к механизированным складским работам, при производстве погрузочно-разгрузочных работ вручную необходимо соблюдать некоторые дополнительные правила.

При переноске материалов по ровной поверхности предельная норма тяжестей на каждого рабочего не должна превышать: для подростков женского пола от 16 до 18 лет — 10 кг, для подростков мужского пола от 16 до 18 лет — 16 кг; для женщин старше 18 лет — 20 кг.

Подростки до 16 лет к работе по переноске тяжестей не допускаются.

Территория склада должна быть обеспечена необходимым количеством проездов и проходов, осветительными точками, а также пожарными постами.

Перевозка арматурных стержней на объект обычно производится на автомашинах с прицепами, на автомашинах-лесовозах на узкоколейных вагонетках с удлиненным кузовом.

Если длина арматурных стержней превышает на 2,0 м длину кузова автомашины, то применение прицепа обязательно.

При перевозке важно предохранить стержни от повреждений (изгибов, разрывов сварных соединений и т. п.). Для этого заготовленные однотипные стержни связывают в пучки. Пучки заготовленной арматуры лучше закладывать в специальные рамы для предохранения от деформаций при перевозке и погрузочно-разгрузочных операциях.

Очень важно следить за тем, чтобы заготовленная арматура доставлялась па объект комплектно, так как иначе могут быть перебои в ее установке. Доставленную арматуру необходимо складывать с учетом последовательности ее установки.’

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

![]()

Условные графические изображения сварных стыков гооячекатанной

арматуры периодического профиля на чертежах

![]()

![]()

![]()

![]()

Наименование обозначения

Наименование обозначения

Стык, выполняемый контактной сваркой

Стык с уголковой подкладкой с заваркой торцов

Стык с желобчатой подкладкой с заваркой торцов

Стык с двумя накладками из стержней круглых или периодического профиля, приваренными двумя фланговыми швами

То же, но с приваркой четырьмя фланговыми швами

Стык с накладкой из размалкованного уголка или из полосы, согнутой под углом 120°, с двумя фланговыми швами

Стык внахлестку односторонним фланговым швом

/

Соединение стержней с листовым или сортовым прокатным металлом двумя фланговыми швами

Соединение стержней с листовым или сортовым прокатным металлом четырьмя фланговыми швами

Стык с угловой подкладкой при сварке торцов вертикальных или наклонных до 45° стержней

Стык с желобчатой подкладкой при сварке торцев вертикальных или наклонных до 45° стержней

Стык с желобчатой подкладкой при сварке торцев вертикальных или наклонных до 45° стержней

Примечание. Обозначения даны в соответствии с инструкцией по применению горячекатанной арматуры периодического профиля в железобетонных конструкциях (И 103—52).

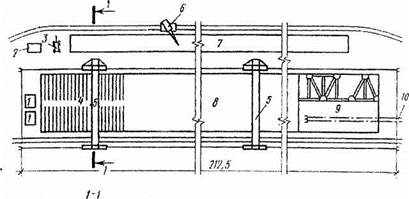

Организация складов конструкций

Организация складов зависит от их назначения, принадлежности и места расположения в составе строящегося комплекса. Склад обычно выделяется в самостоятельную производственную единицу во главе с начальником склада (участка), подчиненным руководителю работ на объекте. При переходе на производственно-технологическую комплектацию происходит концентрация складского хозяйства на специализированных базах производственной комплектации.

При организации монтажа промышленных зданий с использованием конвейерных линий для укрупнительной сборки монтажных блоков оклады конструкций, оборудования и других материалов, необходимых для комплектации блоков, входят в состав конвейерных линий При монтаже конструкций крупных комплексов приемку, подготовку конструкций к монтажу и частичное укрупнение производят на нейтральных складах, оснащенных подъездными путями, кранами, стеллажами, кондукторами, средствами связи и др. (рис. 1.2).

Кроме центральных складов, устраиваются приобъектные склады, располагаемые поблизости от объекта в зоне действия монтажных кранов (рис.1.2). На складе все конструкции осматривают с целью выявления повреждений, сортируют по объектам, маркам, очередности монтажа и укрупнения, подготавливают к монтажу путем очистки от грязи, ржавчины, смазывают опорные части, наносят риски осей, центров тяжести, места строповки, обстраивают монтажными приспособлениями.

В журнале ведется учет поступления и отгрузки конструкций: количество и масса по монтажной схеме, дата прибытия с указанием номера накладной, дата отгрузки и др. На монтажных схемах рекомендуется делать пометки о комплектности прибытия конструкций

|

|

|

|

для укрупннтельной сборки:

1 — передвижные помещения для прораба, кладовой и обогрева рабочих,

2 — помещение сварочных аппаратов; 3 — передвижной компрессор,

4 — площадка для укрупнения конструкций со сборочными стеллажами,

5 — козловой кран К-305Н; 6 — стреловой кран г/п 40… 100 т; 7 — склад со

стеллажами; 8 — склад металлоконструкций, 9 — место укрупнения

габаритных конструкций; 10 — подъездные пути

При организации склада необходимо предусматривать проходы шириной не менее одного метра в продольном направлении через каждые два штабеля, проходы в поперечном направлении — через каждые 25 м, поперечные проезды — на расстоянии 100 м друг от друга. Ширину проездов устанавливают с учетом габаритов транспортного средства и допустимого приближения к складируемым конструкциям не менее 1 м.

Общая площадь, м2, складских площадей с учетом проходов и проездов, сортировки определяется расчетом по соответствующим нормативам удельной загрузки различных конструкций (т/м2).

Потребность в площадях для центральных складов определяется из расчета трехмесячного запаса сборных железобетонных конструкций по наиболее интенсивному периоду производства работ согласно календарному графику. На рис. 1.2 приводится схема центрального склада металлоконструкций и склада сборного железобетона, предусмотренных при строительстве крупного промышленного комплекса. Склад оборудован двумя козловыми кранами пролетом 32 м грузоподъемностью Ш г

Площади приобъектных складов определяются из расчета двухнедельного запаса для стальных конструкций и пятидневного запаса для железобетонных конструкций.

Укладка конструкций должна обеспечивать возможность свободною их захвата и подъема путем постановки прокладок, размер которых должен превышать размер выступающих деталей конструкции не менее, чем на.’О мм. Заводская маркировка конструкций должна быть всегда доступна для осмотра

Добавка солей t

При изготовлении бетонных и железобетонных изделий (из тяжелого и легкого бетонов) как с тепловой обработкой, так и без нее допускается применение хлористого кальция (СаС12), а также хлористого натрия (NaCl).

СаС12 должен удовлетворять следующим требованиям: безвод — нмй — ТУ НКХП № 1129-44, плавленый —ГОСТ 450-11 и жид — кий —ОСТ 10932-40; NaCl может применяться в виде пищевой поваренной соли, отвечающей требованиям ГОСТ 153-41, или в виде технической каменной соли, удовлетворяющей требованиям ТУ 1320-45.

Величина добавки солей (от веса цемента) для неармирован — ных конструкций не должна превышать 3% СаСЬ или 2% NaCl, а для армированных — 2% СаС12 или 1,5% NaCl. Влияние указанных добавок на эффективность пропаривания бетона на разных видах цемента приводится в табл. 1.

Добавка СаС12 ускоряет твердение бетона как при выдерживании в воздушных условиях, так и при тепловой обработке. При этом основная его роль, надо полагать, сводится к его электролитическому действию; он обусловливает энергичную коагуляцию гидратированных зерен цемента и способствует быстрому агрегированию новообразований.

Ускорение твердения бетона с добавкой СаС12 при нормальной температуре сказывается главным образом в возрасте 1—3 суток (табл. 2). С понижением температурні эффективность действия СаС12 увеличивается. При температуре твердения около 5° можно принимать коэффициент 1,15, а при близкой к 0° положительной температуре—1,25 к указанному в табл. 2 ускорению твердения при 15°.

Добавка NaCl возможна при пропаривании и при электропрогреве бетонных и железобетонных изделий.

Добавка солей позволяет:

1) сократить продолжительность воздушного выдерживания бетона или его тепловой обработки;

2) получить большую прочность бетона при тех же расходах цемента, продолжительности и режиме прогрева;

3) в некоторых случаях иметь экономию цемента (при необходимости получения высокой прочности бетона в короткий срок).

Добавка СаС12 более эффективна при пропаривании бетона на низко и средне ал юминатных и более тонкого помола цементах, а также при коротких и неполноценных режимах прогрева (при температуре 60° и ниже и влажности менее 80%).

При пропаривании бетона на пластифицированном цементе с Добавкой СаС12 или NaCl они вызывают освобождение адсорбиро-

|

Влияние добавок хлорных солей и кислот на эффективность пропаривания бетона

|

ванного пластификатором на зернах цемента воздуха, что может привести к вспучиванию поверхности бетона.

Существуют опасения, что добавка СаС12 может вызвать недопустимую коррозию арматуры при пропаривании изделий. Анализ применения СаС12 при пропаривании железобетонных изделий на производстве и результаты экспериментальных исследований позволяют отметить следующее.

Добавка СаС12 при изготовлении железобетонных изделий с Пропариванием в течение уже целого ряда лет применяется на мно-

Относительная прочность бетона с добавкой хлористого кальция

(в % к прочности бетона без добавки ускорителя)

![]() Бетон на шлако-и пуццолановом

Бетон на шлако-и пуццолановом

портландцемента*

|

добавка хлористого кальция в % ~ї | 2 I 3 | 1 | 2 | 3 Относительная прочность бетона

|

гих заводах и полигонах. При этом нет сколько-нибудь значительных указаний о повреждениях этих изделий при их эксплуатации вследствие коррозии в них арматуры, что является косвенным доказательством допустимости такой добавки.

Как показали опыты, проведенные в б. ЦНИПСе, коррозия арматуры в бетоне с добавкой (от веса цемента) 1,5% СаС12 или NaCl при пропаривании несколько увеличивается, причиной этого, очевидно, является повышенная температура и влажность среды. Однако эти условия, способствующие коррозии, сохраняются в течение короткого времени. С другой стороны, в процессе прогрева бетона ускоряются процессы гидратации трехкальциевого силиката, сопровождающиеся возникновением и сохранением щелочной среды в жидкой фазе цементного теста и камня и быстрым повышением плотности бетона при его ускоренном твердении. То и другое противодействует коррозии арматуры.

Отмеченное выше некоторое увеличение коррозии арматуры в пропаренном бетоне является незначительным и, можно считать, не снижает несущей способности арматуры. При этом необходимо применение плотного бетона и наличие защитного слоя с толщиной не менее 15 мм, отвечающей требованиям «Норм и технических условий на проектирование железобетонных конструкций» (НиТУ 133-55). В тощих бетонах с СаС12 коррозия арматуры усиливается. Поэтому содержание портландцемента в 1 л3 бетона с СаС12 или NaCl должно быть не менее 250 кг.

Добавку солей не следует применять в следующих случаях:

а) при пропаривании армированных конструкций из бетона на топливных и металлургических шлаках (содержащих несгоревший уголь и примеси серы) и приготовляемого на шлако — и пуццолановом портландцементах (ввиду увеличения опасности коррозии арматуры при отсутствии щелочной среды);

б) в конструкциях с рабочей арматурой диаметром менее 5 мм;

в) в железобетонных конструкциях, эксплуатируемых в условиях повышенной влажности (цехи с большим паровыделением, бани, прачечные и т. п., а также закрытые железобетонные резервуары для еоды) или находящихся на открытом воздухе;

г) в железобетонных изделиях, приготовляемых на шлакопортландцементе и находящихся при эксплуатации в условиях постоянного одностороннего увлажнения грунтовыми или промышленными водами;

д) в сооружениях, возводимых в непосредственной близости к источникам тока высокого напряжения (электростанции, трансформаторные подстанции, фундаменты мачт электропередач и т. п.).

Добавка солей может вызвать появление на поверхности изделий выцветов* что имеет значение для архитектурных. деталей, стеновых панелей и т. п., однако при указанных выше дозировках солей, если такие выцветы и появляются, то они слабо удерживаются на поверхности изделий.

Добавка СаС12 увеличивает в 1,2—1,5 раза усадку бетона, но это не имеет практического значения для обычно изготовляемых железобетонных изделий и более существенно для предварительно напряженных конструкций.

СаС12 при добавке в бетонную смесь с температурой, не превышающей 20°, и при укладываемости смеси не более 30—40 сек. является также пластификатором. При более же высокой температуре смеси или при большей ее жесткости он резко ускоряет загу — стевание смеси. Поэтому нужно заранее определять ее укладывае — мость в условиях, которые будут иметь место на производстве.

При пропарке изделий, изготовляемых на алитовых цементах (с повышенным содержанием C3S), предпочтение следует отдавать СаС12, а при белитовых цементах (с повышенным содержанием C2S) — NaCl.

Добавки солей способствуют удержанию влаги бетоном при его высыхании, а поэтому их применение целесообразно при электропрогреве и прогреве бетона в среде с пониженной влажностью (сухой прогрев).

Недостатком применения солей является ржавление стальных форм, для устранения которого необходимо: а) хорошо очищать и смазывать формы; б) применять антикоррозийные покрытия поверхности форм; в) переходить на формы с пластмассовой облицовкой.

СаС12 и NaCl вводят в бетонную смесь в виде 30—35%-ного водного раствора. Все количество соли должно вводиться в барабан бетономеЩалки одновременно со всей водой затворения и дс поступления в него цемента.

Стоимость CaClo пока весьма высокая и составляет в пересчете на безводный продукт более 600 руб. за 1 т водного раствор* СаС12 и около 1 000 руб. за 1 т плавленого СаС12, что на 1 ж3 бето на дает 3—5 руб.

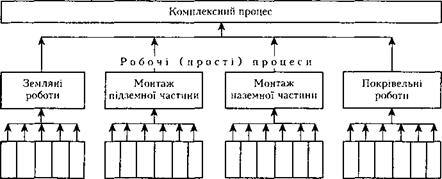

Будівельні процеси

Будівельна продукція створюється під час виконання будівельних процесів, які виконуються за технологічними правилами будівельного виробництва.

Ці правила поділяють на дві групи.

Перша визначає особливості підготовчих процесів — перевезення, перенесення, перемішування, укладання, стикування тощо.

Друга визначає особливості основних процесів — перетворення, що відбуваються в будівельних матеріалах, які змінюють їхні властивості: щільність, міцність, стійкість, теплопровідність, водонепроникність і т. д.

Отже, будівельними процесами називають виробничі процеси, спрямовані на отримання будівельної продукції у вигляді готових промислових корпусів, житлових будинків, інженерних споруд тощо або у вигляді окремих їх частин.

|

Робочі операції Рис. 1.1. Схема комплексного процесу |

Характерними ознаками будівельних процесів є те, що їх виконують здебільшого на відкритому повітрі під впливом різних природно-кліматичних явищ, і те, що робоче місце в процесі створення будівельної продукції переміщується в просторі (із захватки на захватку, з одного будівельного майданчика на інший і т. д.).

За ступенем технологічної складності будівельні процеси поділяють на прості й складні (комплексні) процеси, які, у свою чергу, поділяють на операції.

Робоча операція — це технологічно однорідний і організаційно неподільний елемент будівельного процесу, що забезпечує створення первинної будівельної продукції. Робочу операцію виконує постійний склад виконавців зі сталим складом предметів і знарядь праці. Кожна робоча операція складається з робочих прийомів і робочих рухів, які виконує один робітник. Чим вони простіші й ритмічніші, чим менше зайвих операцій виконує робітник, тим менше він стомлюється, тим вища продуктивність його праці. Отже, завершений послідовний комплекс рухів називають операцією, в результаті виконання якої отримують продукцію.

Простий робочий процес — це сукупність технологічно пов’язаних робочих операцій, які виконує один (незмінний) склад виконавців (ланка чи бригада). Простий процес виконується зі змінним складом предметів та знарядь праці. Наприклад, одна ланка чи бригада може виконувати роботу з монтажу колон, ригелів, плит перекриття, тобто, не змінюючи свого складу, міняти предмети та знаряддя праці.

Складний (комплексний) процес — це сукупність простих робочих процесів, які технологічно й організаційно пов’язані єдиною кінцевою продукцією (рис. 1.1), наприклад, кладка стін з усіма супутніми допоміжними роботами, монтаж каркаса будівлі, бетонування каркаса, опоряджувальні роботи тощо. Комплексні процеси характеризуються змінним складом виконавців, предметів і знарядь праці.

За технологічними ознаками будівельні процеси поділяють на: заготівельні, транспортні та монтажно-укладальні.

Заготівельні процеси — це процеси виготовлення будівельних виробів і напівфабрикатів (розчину, бетонних сумішей, арматури, збірних конструкцій тощо) на спеціалізованих підприємствах будіндустрії, заводах збірного залізобетону, деревообробних комбінатах та безпосередньо на будівельному майданчику.

Транспортні процеси пов’язані з доставкою будівельних вантажів на будівельний майданчик та подаванням їх до місць використання, тобто до робочих місць.

Монтажно-укладальні — це процеси, пов’язані з переробкою, зміною стану, властивостей, форми або положення предметів праці, внаслідок чого створюється будівельна продукція.

Монтажно-укладальні процеси виконуються безпосередньо на будівельному майданчику. За призначенням їх поділяють на основні (кладка стін, бетонування конструкцій, монтаж збірних залізобетонних деталей) і допоміжні. Допоміжні процеси виконують перед або одночасно з монтажно-укладальними. Вони забезпечують ефективне виконання основних процесів, поліпшення якості продукції або підвищення ступеня безпеки виконання робіт. Це можуть бути контрольно-вимірювальні операції та робочі процеси й операції, які забезпечують безпечні нормативні умови праці, поліпшують технологічні властивості предметів праці.

За технологічними особливостями монтажно — укладальні процеси поділяють на безперервні, коли виробничі процеси виконують послідовно один за одним, без зупинок незалежно від місцевих виробничих умов (наприклад, монтаж конструкцій, кам’яна кладка), та переривчасті процеси, виконання яких пов’язане з наявністю технологічних чи організаційних перерв між окремими операціями або процесами.

За значенням у виробництві процеси можуть бути ведучими та сумісними.

Ведучі (провідні) — це процеси, від яких залежить технологічна послідовність виконання робіт і загальний термін будівництва.

Сумісні — це процеси, що виконуються паралельно з ведучими. Суміщення процесів із дотриманням технологічних умов і правил безпеки праці дає змогу значно скоротити терміни будівництва. Зведення будь-якого об’єкта пов’язано з виконанням комплексу різних робіт, які умовно можна поділити на загальнобудівельні (земляні, монтажні, опоряджувальні, покрівельні, кам’яні) та спеціальні (сантехнічні, електромонтажні, монтаж технологічного обладнання тощо).

Для виконання будівельного процесу потрібно правильно організувати робоче місце — простір, де перебувають працівники, з потрібним оснащенням, знаряддям і предметами праці. Характерною ознакою робочого місця є те, що воно переміщується по фронту робіт у процесі створення будівельної продукції. Простір, який виділяється бригаді для безперебійного виконання технологічного процесу впродовж тривалого часу, називають фронтом робіт.

Частину будівлі, яку виділено бригаді для виконання технологічного процесу, називають захваткою. Розмір захватки має забезпечити достатній фронт робіт, що дає можливість бригаді продуктивно й безпечно працювати упродовж тривалого часу (не менше ніж півзміни) без переходу на нове робоче місце.

Частина захватки, виділена для роботи окремої ланки, називається ділянкою. Сукупність будівельних процесів, у результаті яких створюється будівельна продукція у вигляді частин будинків або завершених конструкцій, називають будівельними роботами. Окремі види будівельних робіт дістали назву залежно від виду матеріалу, який перероблюється (земляні, бетонні, кам’яні), інші — відповідно до конструктивних елементів, які є результатом цих робіт (покрівельні, ізоляційні тощо). Зводячи будь-який об’єкт, будівельні процеси об’єднують за виробничими стадіями.

Стадія виробництва — це комплекс технологічно завершених робіт, пов’язаних зі зведенням окремої частини будівлі. Умовно відокремлюють три стадії: до першої належать роботи зі зведення підземної частини будівлі; до другої — роботи зі зведення наземної частини будівлі; до третьої — покрівельні, опоряджувальні, внутрішні, санітарно-технічні та електромонтажні роботи, монтаж технологічного обладнання та ін.

СВАРИВАЕМОСТЬ СТАЛИ

В настоящее время не существует никаких стандартных методов испытаний металлов на свариваемость и для самого термина «свариваемость» нет установившегося единого определения.

Обычно под свариваемостью понимается такое сочетание свойств металла и особенностей приемов его сварки, которое дает возможность получить соединение нужного качества. В зависимости от сложности способов сварки и ее качества стали разделяют на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся.

Хорошо сваривающимися считаются стали, дающие высокое качество сварного соединения при любом способе сварки.

Удовлетворительно сваривающимися являются стали, требующие строгого режима сварки, применения специального присадочного металла и определенных температурных условии, чтобы получилось соединение высокого качества.

Ограниченно сваривающиеся стали дают соединение высокого качества только при определенных способах сварки с приме-

нением специальных обмазок, предварительного подогрева и с соблюдением ряда других обязательных условий.

Плохо сваривающимися называются стали, при сварке кото — рых (возможной, как и у ограниченно сваривающихся, только при помощи некоторых способов) соединение получается пониженного качества.

Сварочные свойства сталей связаны главным образом с их химическим составом. В частности, увеличение содержания углерода, серы и фосфора в стали снижает степень ее свариваемости (ом. табл. 2).

|

Таблица 2 Примерная классификация свариваемости стали в зависимости от количества примесей

|

Добавки титана и ванадия улучшают свариваемость стали.

Легированные стали с небольшим содержанием углерода (до 0,35%) свариваются достаточно хорошо.