Архивы за Сентябрь 2015

Устройство напрягаемых арматурных элементов

Для изготовления напрягаемой арматуры предварительно напряженных железобетонных конструкций применяют следующие виды арматурной стали:

стержневую горячекатаную классов A-IV и A-V;

стержневую термически упрочненную классов Ат-V, At-VI и At-VII;

углеродистую холоднотянутую проволоку классов Вр-И и В-И;

арматурные канаты классов К-7 и К-19.

Допускается для напрягаемой арматуры предварительно напряженных конструкций использовать арматурную сталь следующих видов:

стержневую периодического профиля, упрочненную вытяжкой, класса А-Шв;

стержневую термически упрочненную класса At-IV.

Высокопрочную стержневую горячекатаную и термически упрочненную сталь классов А-Шв, A-IV, A-V, At-IV и At-V диаметром 8…22 мм целесообразно натягивать электротермическим способом, а диаметром 25…40 мм — механическим.

Углеродистую арматурную проволоку классов Вр-Н и В-Н, арматурные канаты классов К-7 и К-19 и стержневую термически упрочненную арматуру из стали класса At-VI рекомендуется натягивать механическим способом.

Поверхность арматурных сталей, применяемых для изготовления предварительно напряженных железобетонных конструкций, должна быть чистой, без отслаивающейся окалины и ржавчины, масляных и битумных пятен и при заготовке, транспортировании и натяжении предохраняться от загрязнения, коррозии, механических повреждений, а также от искр и поджогов электродугой.

Заготовка стержневой напрягаемой арматуры заключается в

отрезке стержней заданной длины и образовании на их концах временных концевых анкеров или установке инвентарных зажимов. В необходимых случаях стержни стыкуют сваркой или опрессовкой обойм. Временные концевые анкеры и инвентарные зажимы служат для закрепления натянутой арматуры в упорах форм, поддонов и стендов.

Резать стержневую арматуру из стали классов А-Шв, A-V, A-IV, Ат- IV, Ат-V, Ат-VI и Ат-VII следует в холодком состоянии с помощью ножниц. Допускается газокислородная резка стержней. Резка электрической дугой запрещена.

Резать стержневую арматуру из стали классов А-Шв, A-V, A-IV, Ат- IV, Ат-V, Ат-VI и Ат-VII следует в холодком состоянии с помощью ножниц. Допускается газокислородная резка стержней. Резка электрической дугой запрещена.

Стержневую горячекатаную арматурную сталь классов A-IV и A-V можно стыковать сваркой.

Соединять сваркой стержни термически упрочненной арматуры классов Ат-IV и At-VII не допускается. Термически упрочненную арматуру можно стыковать с помощью обжатых обойм и использовать так же, как и стержни мерной длины.

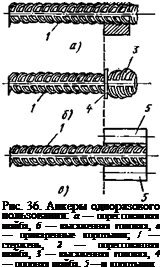

Для закрепления стержневой напрягаемой арматуры применяют следующие виды временных концевых анкеров:

стальные опрессованные в холодном состоянии шайбы для арматуры всех классов диаметром до 22 мм включительно (рис. 36,а);

высаженные головки, образуемые на концах стержней высадкой в горячем состоянии для арматуры из стали классов А-Шв, A-IV, A-V, Ат-V и Ат-VI диаметром до 40 мм включительно (рис. 36, б);

приваренные коротыши для арматуры из стали классов А-Шв, A-IV, A-V диаметром до 40 мм включительно (рис. 36, в);

|

|

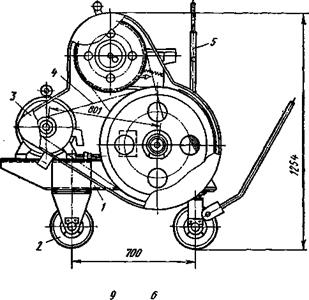

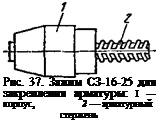

инвентарные зажимы С2-10-18, СЗ-16-25 по ГОСТ 23117—78

(рис. 37) для арматуры всех классов диаметром до 32 мм включительно.

В качестве временных концевых анкеров для арматуры из стали классов A-V, Ат-V, Ат-VI и Ат-VII диаметром 8… 14 мм также применяют опрессованные спиральные анкеры из горячекатаной арматуры из стали класса A-І (рис. 38).

Временные концевые анкеры в виде опрессованных шайб и спиралей изготовляют на механических и пневматических прессах.

Шайбы для временных концевых анкеров штампуют из листовой или полосовой стали Ст1, Ст2 и СтЗ или изготовляют из круглой шестигранной стали тех же марок. Размеры шайб приведены в габл. 12.

|

Таблица 12. Размеры шайб для опрессовки, мм

|

Высадку головок в горячем состоянии следует производить одновременно на обоих концах стержня или поочередно на каждом конце на установках СМЖ-32, на машине СМЖ-128Б, а. также на стыковарочных машинах МС-1602 с соблюдением соответствующих режимов нагрева и высадки.

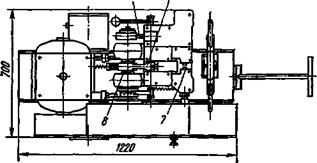

Установка СМЖ-32 (рис. 39) предназначена для сварки стержневой арматуры в плети мерной длины и высадки на обоих концах плети анкерных головок. Производительность установки 3 и 6 стержней в час. Длина стержней 23,7 и 18,5 м, диаметр 16… 40 мм.

Состоит установка из приемного 1 и подающего 7 конвейеров, гидравлического станка 6 для резки арматуры, машины 3 для контактной стыковой сварки и высадки головок МС-1602, механизма подачи 2, электрооборудования.

Машина СМЖ-128Б (рис. 40) предназначена для высадки анкеров на обоих концах арматурного стержня.

Из загрузочного устройства 7 стержни по одному подают в левое 4 и правое 8 высадочные зажимные устройства. Нажатием кнопки пульта управления / стержни зажимают, их концы нагревают током, поступающим от трансформаторов, и высаживают

анкеры. Температуру нагрева контролируют фотопирометрами. В зависимости от класса арматурной стали и диаметра стержня температуру нагрева устанавливают от 700 до 1200°С. Машина работает в автоматическом цикле. Ее производительность 240 анкеров в час при арматуре диаметром 18 мм.

![]()

![]()

![]()

![]()

![]()

При высадке головок горячекатаную арматурную сталь классов А-IV и A-V рекомендуется нагревать до температуры 950…1100°С, термически упрочненную классов Ат-IV и At-V — до 850… 950°С.

При высадке головок горячекатаную арматурную сталь классов А-IV и A-V рекомендуется нагревать до температуры 950…1100°С, термически упрочненную классов Ат-IV и At-V — до 850… 950°С.

При заготовке стержней арматуры, натягиваемых на упоры форм и стендов группами с помощью механических устройств, рекомендуется обеспечивать расстояние между опорными поверхностями анкерных устройств с предельным отклонением ± 0,03Д/, где А/ — величина упругого удлинения арматуры при натяжении.

Прочность временных концевых анкеров в виде высаженных головок, приваренных коротышей, опрессованных шайб и инвентарных зажимов должна быть не менее усилия, соответствующего 0,9ав, где ©в — временное сопротивление исходной стали.

Высаженные головки рекомендуется снабжать опорными шайбами или втулками с конусными отверстиями для равномерной передачи усилия от натянутого стержня на упоры форм или поддонов.

Опорная поверхность шайб готовых временных концевых анкеров в виде высаженных головок должна быть перпендикулярна оси стержня, а опорная поверхность высаженной головки — симметрична оси стержня. Ширина выступа должна быть равна 0,4d±2 мм, где d— диаметр арматуры.

Заготовка проволочной и канатной арматуры включает в себя операции размотки, отмеривания, резки, набора пакетов, устройств временных концевых анкеров или установки инвентарных за-

|

|

|

|

|

|

|

|

|

|

![]()

Рнс. 40. Машина СМЖ-128Б для высадки анкеров:

/ — пульт управления, 2 —рама, 3 —механизм передвижения, 4, 3—левое и правое высадочные зажимные устройства, 5 —ресивер,

6 — бункер, 7 — загрузочное устройство

жимов, переноски и укладки арматурных элементов в формы.

Проволоку и канаты рекомендуется разматывать с бухт и барабанов на бухтодержателях и барабанодержателях, оборудованных тормозными устройствами. Правка канатной арматуры при заготовке не допускается.

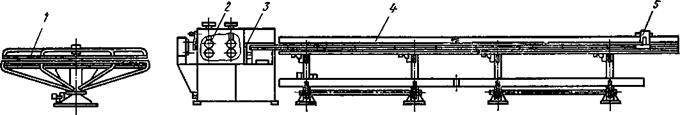

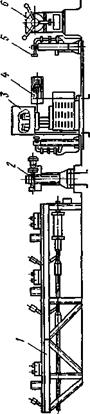

Арматурную проволоку и канаты длиной до 30 мдля коротких стендов и силовых форм заготавливают на линиях СМЖ-213 (рис. 41).

Линия СМЖ-213 работает в автоматизированном режиме. С бухтодержателя 1 канат или проволоку пропускают через ролики механизма подачи 2, затем включают станок подачи и канат или проволока перемещается в узком прямолинейном канале приемного стола 4 до конечного выключателя 5 с жестким упором. Конечный выключатель дает сигнал для прекращения подачи арматуры и включения механизма резания 3.

После обрезки арматуры механизм резания, возвращаясь в исходное положение, дает сигнал для сброса арматуры и включения механизма подачи. Далее цикл повторяется. Этот способ позволяет отмеривать арматурные элементы с высокой точностью. При наборе пакетов из заготовленных проволок и канатов и перед натяжением на стенде необходимо только выравнивать торцы арматурных элементов без дополнительного подтягивания. В зависимости от длины заготовок линию выпускают в четырех вариантах, на которых заготавливают арматуру длиной 7,5, 14; 20,5 и 26,5 м. Скорость проталкивания 30…60 м/мин при давлении воздуха 0,5 МПа.

Пакет проволоки и канатов длиной до 100 м для стендов заготавливают на столах путем протягивания его лебедкой или бесконечной цепью. Проволоки пакета тормозят и выравнивают многороликовым устройством или тормозом, установленным на бухтодержателях.

Проволоки и канаты пакетов заготавливают также непосредственно на формовочной площадке стенда. Для этого арматуру протягивают вдоль стенда с помощью блоков полиспаста и лебедки. Если при заготовке не обеспечивается предельное отклонение длины арматурных элементов ±0,03Д/, то перед групповым натяжением пакета необходимо предварительно выравнять подтягиванием арматурные элементы усилием, равным 10% контролируемого усилия натяжения.

Резать проволоку и канаты пакетов при заготовке следует дисковыми пилами трения, устанавливаемыми на линии СМЖ-213, и механическими ножницами, не нарушающими конструкцию арматуры. Допускается резка огневыми средствами — бензорезом или керосинорезом.

Проволоку и канаты рекомендуется закреплять в пакетах с помощью инвентарных зажимов и групповых захватов, а ~акже устройств однократного использования. Кроме того, для проволоки применяют высаженные в холодном или горячем состоянии анкерные головки, опирающиеся на инвентарные каленые втулки с

|

|

|

|

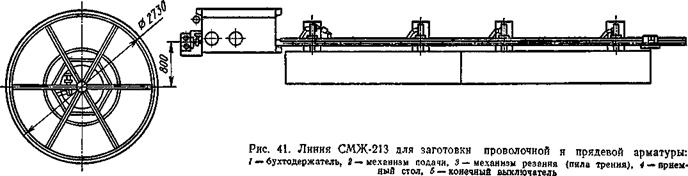

зенкованными отверстиями или специальные гребенчатые пластины унифицированных напрягаемых арматурных элементов УНАЭ (рис. 42).

Для одновременного закрепления двух, трех, двенадцати (и более) проволок допускается также применять групповые клиновые зажимы, состоящие из колодок и пробок.

|

Рис. 42. Унифицированные напрягаемые арматурные элементы (УНАЭ): о — с дырчатой анкерной колодкой, б — с прорезвой анкерной колодкой; / — анкерная колодка, 2 — высокопрочная проволока, 3 — спиральный хомут, 4— высаженная анкерная головка |

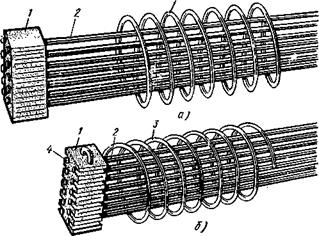

Станок СМЖ-155 (рис. 43) предназначен для высадки в холодном состоянии высокопрочной проволоки диаметром 4…6 мм я может быть использован в комплекте оборудования с линией СМЖ-213.

Применяется также горячая высадка концевых головок на стыкосв&рочных аппаратах с предварительным подогревом и оплавлением без контроля температуры и времени, но при этом прочность проволоки в зоне анкера снижается на 10…15%.

В качестве анкерных устройств однократного использования для канатов можно применять опрессованные стальные гильзы. Для равномерного натяжения группы канатов с опрессованными гильзами расстояние между внутренними торцами гильз должно отличаться от проектного не более чем на ±2 мм при длине арматурного элемента 10 м, а проволоки с высаженными головками — на ±: 1 мм при расстоянии между опорными частями головок 6 м.

Прочность временных концевых анкеров на отрыв или выдергивание должна быть для всех классов проволочной, прядевой и канатной арматуры не менее усилия, соответствующего временному сопротивлению 0,9 ов исходной стали.

Сборку арматурных элементов в пакеты, высадку анкеров или установку инвентарных зажимов, выравнивание арматурных элементов в пакетах рекомендуется выполнять на постах заготовки арматуры.

Арматурные пакеты целесообразно транспортировать в формы с помощью кранов. Для этой цели на анкерных плитах пакетов следует предусматривать строповочные подъемные петли. Чтобы обеспечить проектное положение арматуры в изделиях, между формами длинных стендов необходимо устанавливать штырьевые или гребенчатые диафрагмы.

|

|

|

Рис. 43. Станок СМЖ-І55 для высадки головок иа высокопрочной проволоке в холодном состоянии: / — рама, 2 — колесо, 3 — электродвигатель. 4 — передача, 5 — подставка для подаваемой проволоки, 6 — пуансон, 7 — плашка, 8 — кривошипно-шатунный механизм, 9 — механизм зажима |

Методы предварительного напряжения

При производстве предварительно напряженных железобетонных конструкций и изделий применяют два способа натяжения арматуры: на упоры, т. е. до бетонирования конструкций, и на бетон, т. е. после его твердения.

При первом способе арматурные элементы (стержни, канаты, отдельные проволоки или пакеты) натягивают на упоры стендов или силовых металлических форм и закрепляют в натянутом состоянии с помощью технологических анкеров до бетонирования конструкций. После натяжения арматуры укладывают недостающую ненапрягаемую арматуру и закладные детали арматурного каркаса и собирают форму. Затем бетонируют конструкцию и прогревают ее для ускорения твердения бетона. После набора бетоном необходимой прочности (не менее 70% °т проектной марки бетона) распалубливают конструкции и передают предварительное напряжение на бетон (отпускают натяжение арматуры). При данном способе усилие натяжения арматуры контролируют до обжатия бетона. На рис. 35 схематически изображены этапы изготовления предварительно напряженных конструкций с натяжением арматуры на упоры.

Предварительно напряженные железобетонные конструкции с натяжением арматуры на упоры изготовляют по следующим трем технологическим схемам:

в перемещаемых силовых формах по агрегатно-поточной технологии в конвейерах;

на коротких или длинных стендах в обычных (несиловых) формах;

в стационарных силовых формах.

Способ натяжения арматуры на упоры широко распространен при изготовлении сборных предварительно напряженных конструкций на стендах. Если длина стенда соответствует необходимой длине для изготовления одного изделия, то такой стенд называют коротким, а если стенд предназначен для одновременного изготовления по длине нескольких изделий, то такой стенд называют длинным. На длинных и коротких стендах арматуру натягивают в основном гидродомкратами, а иногда с помощью электротермического или электротер — момеханического способа. На длинных и коротких стендах изготовляют балки, фермы, сваи.

Способ натяжения арматуры на упоры также распространен при изготовлении конструкций (плит, покрытий и перекрытий, балок, ферм, свай) в силовых металлических формах. Наиболее широко используют электротермический способ натяжения стержневой арматуры на силовые формы.

Способ натяжения арматуры на упоры более технологичен, поэтому его применяют при изготовлении массовых сборных железобетонных конструкций на заводах.

Арматуру натягивают на бетон после бетонирования и твердения бетона. Этот способ натяжения позволяет собирать конструкции из блоков на строительных площадках у места их установки в здание или сооружение. Напрягаемую арматуру укладывают (протягивают) в заранее оставленные при бетонировании каналы. Натяжение арматуры контролируют в процессе обжатия бетона после накопления затвердевшим бетоном прочности, дос

таточной для восприятия усилий, создаваемых натяжными устройствами.

Разновидность этого способа — навивка проволочной или канатной арматуры на изготовленную слабо армированную конструкцию или сооружение, например круглый резервуар. При натяжении арматуры на бетон применяют механический способ натяжения с помощью гидродомкратов и иногда электротермомеха — нический (в основном при навивке арматуры).

Помимо изготовления каналов, установки в них арматуры, ее натяжения необходимо предохранять арматуру в каналах от коррозии. Для этого с помощью растворонасосов закачивают в каналы цементный раствор. Способ натяжения арматуры на бетон применяют в основном для изготовления крупных уникальных конструкций (мостов, оболочек, резервуаров), которые не удается изютовить с натяжением арматуры на упоры. При натяжении арматуры на бетон увеличивается трудоемкость изготовления конструкций.

БЕТОНОСМЕСИТЕЛЬНЫЕ ОТДЕЛЕНИЯ

Производственная мощность бетоносмесительного )тделения в смену — Р см назначается в соответствии с плановой ютребностью бетона на полигоне из расчета:

Q1.02 м%

26л

де Q —максимальный .месячный выпуск изделий в плотном теле в ж3;

1,02 — коэффициент, учитывающий потери бетонной смеси при транспортировании и перегрузках и расход на контрольные образцы;

26—число рабочих дней в месяце; п —количество смен в сутки.

Общая емкость бетономешалок Vв, обеспечивающая сменную отребность в бетонной смеси, определяется по формуле

6 nt уКв *

де п — принятое число часов работы в смену;

«2 —количество замесов бетономешалки в час;

Ф —коэффициент выхода бетона, определяемый опытным путем. Среднее значение ф=0,67;

Кв —коэффициент использования бетономешалки по времени в течение смены, принимаемый обычно 0,8.

Количество замесов бетономешалки в час зависит от степени автоматизации дозирующих устройств, емкости бетономешалки и подвижности бетонной смеси. При полной автоматизации бетоно — смесительного отделения принимается «2=24. На полуавтоматических дозаторах и при ручном управлении дозирующими устройствами и бетономешалками расчетное количество замесов в час не превышает 16—22, причем меньшие значения соответствуют более крупным бетономешалкам (емкость барабана более 1 200 л), приготовляющим бетонную смесь малой подвижности (с осадкой стандартного конуса до 4 см).

Более точное количество замесов в час устанавливается по формуле

_ 3 600

“ <і+М-<з ’

время загрузки барабана бетономешалки в сек-: при непосредственной загрузке из сборного бункера t = = 10—15 сек., при загрузке через загрузочный ковш U = =20—25 сек.;

время перемешивания материалов в сек., устанавливается в зависимости от подвижности бетонной смеси и емкости бетономешалки по табл. 19.

время разгрузки бетономешалки в секундах, принимаемое при отсутствии опытных данных по табл. 20.

|

Т аблица 19 Наименьшая продолжительность перемешивания бетонной смеси в бетономешалках со свободным падением материала

Примечания. 1. Тяжеиые бетоны — объемный вес более 2 200 ка/лі8, облегченные бетоны — объемный вес от 1 800 до 2 200 кг/ж3. 2. Увеличение числа оборотов бетономешалки, установленного в ее паспорте (с целью сокращения продолжительности перемешивания), не допускается. 3. Изменение загрузки барабана бетономешалки допускается в пределах 10% от его номинальной емкости. |

|

Таблица 20 Длительность разгрузки бетономешалок

|

Расчетная годовая производительность бетоносмесительного отделения Рг определяется исходя из расчетной часовой производительности установленных бетономешалок Рч:

К = v6nt <р,

где V6 — суммарная емкость барабанов установленных бетономешалок в. и8;

тогда

где п — принятое число часов работы в смену, «і=8;

п — число смен в сутки, п—2;

П4—число рабочих дней в году, равное 307;

Кв,— коэффициент использования бетономешалки по времени в течение года5 принимаемый обычно 0,64′.

Значения п, п и «4 зависят от местных условий и при расчете производитель н о с т и конкретных бетоносме- сительных отделений могут значительно отличаться от указанных выше средних расчетных значений.

Принимаемый обычно при определении расчетной годовой производительности бетоносмесительного отделения К в, =0,64 следует считать для установленных условий работы (две смены по 8 час. в течение 307 рабочих дней в году) максимальным. Факти-

ческие годовые коэффициенты использования бетономешалок по времени, определенные из расчета аналогичных условий работы, равны примерно 0,2—0,3. При уменьшении количества рабочих смен в году Кв, следует принимать более близким к 0,64.

По технологической схеме движения составляющих материалов бетоносмесительные отделения подразделяются на одноподъемные и двухподъемные (рис. 36)- Первые позволяют сократить до минимума цикл приготовления бетонной смеси, но требуют создания сложных и высоких строительных конструкций, для осуществления которых необходимы значительные сроки и материальные затраты. Одноподъемная схема применяется в основном на стационарных бетонных заводах крупных полигонов. Двухподъемная схема имеет преимущества в строительном отношении. В эксплуатации же она обладает рядом недостатков — бетономешалки часто выходят из строя вследствие повреждений направляющих загрузочного ковша и подъемного троса, увеличивается цикл приготовления бетонной смеси и производительность бетономешалок несколько ниже, чем при одноподъемной схеме.

Для мелких бетоносмесительных установок обычно принимается однорядное расположение бетономешалок; в бетоносмесительных отделениях большой производительности они располагаются по двухрядной или гнездовой схеме.

Расходные бункера, располагаемые в верхнем этаже бетоносмесительного отделения, предназначаются для бесперебойной работы бетономешалок. Их суммарная емкость должна обеспечить питание бетономешалок в течение:

1) срока, необходимого для исправления наиболее частых по — • вреждений подающих устройств, увеличенного в 1,5—2 раза. Такими повреждениями могут быть: обрыв ленты транспортера, неисправности двигателей, отрыв ремня у двигателя; время их исправлений обычно не превышает 30—60 мин.;

2) срока, необходимого для переключения транспортерной нитки с подачи одного вида или сорта заполнителя на другой, увеличенного в 1,3—1,5 раза. Длительность переключения подсчитывается по запроектированному для данного завода технологическому процессу, скоростям и расстояниям подачи материалов.

При ориентировочных расчетах суммарная емкость бункеров принимается равной 2—3-часовой расчетной производительности бетономешалок. Уклон днищ бункеров назначается более угла естественного откоса материала, чтобы он под действием силы тяжести без задержек поступал в дозаторы. Наименьшие углы наклона лотков и днищ бункеров, а также необходимые размеры их выходных отверстий даны в табл. 21.

Таблица 21

|

Наименьшие углы наклона лотков и днищ бункеров и размеры выходных отверстий бункеров

ГО |

Для облегчения выгрузки бункеров и устранения зависания в них материалов применяются вибраторы, устанавливаемые на внешних плоскостях стенок бункеров и включаемые при образовании сводов и прекращении выдачи материала. Для этой цели в небольших бункерах могут применяться ручные рушители.

Разработка грунта в зимних условиях

При замерзании увеличивается механическая прочность грунта, что создает дополнительные трудности при его разработке. С другой стороны, замерзание грунта в некоторых случаях упрощает производство работ, так как не требуется выполнять сложные водоотводные мероприятия и устраивать крепления выемок.

В зимнее время не следует вести планировку и отделку земляных сооружений, разрабатывать неглубокие (до 3 м) выемки, котлованы и резервы.

Мероприятия, вызываемые особенностями производства земляных работ в зимнее время, можно объединить в три группы: предохранение грунта от промерзания (утепление); рыхление или резание промерзшего грунта на блоки; оттаивание мерзлого грунта.

Для защиты грунтов от промерзания и уменьшения их прочности применяют следующие способы:

1. Осушение грунтов путем устройства водоотводов или водопонижения для уменьшения влажности. Работы выполняются за полтора-два месяца до замерзания земли. Строительный сезон увеличивается в сухих грунтах на 7— 10 дней.

2. Рыхление, вспахивание с последующим боронованием талых грунтов и снегозадержанием в начале зимы. Рыхление на 0,5 м уменьшает глубину промерзания грунта на 40—60% по сравнению с обычными условиями, так как заключенный в порах грунта нециркулирующий воздух является хорошим теплоизолятором.

3. Укрытие талых грунтов полиэтиленовой пленкой, пенопластом, полимерной пеной или местными материалами (сухой торф, шлак, листва, стружки и др.). Пленку укладывают, как правило, в конце зимы, чтобы весной интен-

сивнее шло оттаивание грунтов. Пенопласт и полимерная пена эффективны для длительного сохранения грунтов в талом состоянии при большой глубине промерзания (3—4 м). Их наносят с помощью специальной пеногенерирующей машины или установки на базе поливомоечной машины осенью слоем 10—30 см в местах последующей разработки котлованов и траншей.

4. Введение химических реагентов применяют для разработки небольших котлованов и выемок. Суть этого способа заключается в искусственном понижении температуры замерзания грунта путем предварительного введения в него химических реагентов — водорастворимых солей металла. Наибольшее распространение получили хлористый натрий и хлористый кальций с химическими присадками для уменьшения коррозионных свойств, а также нитрит натрия и аммиачная селитра, которые практически не вызывают коррозии основных строительных конструкций. Реагенты вводят за 10—15 дней до наступления отрицательных температур. Они увеличивают строительный сезон на 10—15 дней.

Разработка грунтов в зимних условиях с предварительной подготовкой мерзлого слоя требует значительных дополнительных затрат. Поэтому большое внимание уделяется возможностям землеройных машин разрабатывать мерзлый грунт в естественном состоянии.

Разработка котлованов и траншей без дополнительных мероприятий экскаваторами с прямой лопатой возможна при глубине промерзания грунта до 30— 40 см, драглайном — до 10—15 см. Однако при этом резко падает производительность и увеличивается износ экскаватора. При большей глубине промерзания грунт необходимо дробить на куски (рис. 4.5).

Для разработки мерзлых грунтов без предварительного разрыхления проходит производственные испытания сменное рабочее оборудование с ковшом активного действия к строительным экскаваторам. Днище ковша экскаватора имеет трубчатые кожухи для установки пневмомолотов, приводящих в действие ударные зубья. Каждый пневмомолот включается в работу автоматически при достижении заданного сопротивления копанию на соответствующем ударном зубе. Под действием ударной нагрузки в массиве образуются трещины и происходит скол слоя грунта. Усилия на зубе снижаются, и автомат пуска отключает пневмомолот.

Используюттакже для разработки мерзлого грунта без предварительного рыхления многоковшовые цепные и роторные экскаваторы со сменным оборудованием, которое подрезает и одновременно скалывает грунт мелкими кусками или отрывает его от массива зубьями, имеющими форму клыков.

Взламывание мерзлого грунта чаще всего производится одно-, двух — и трехзубыми рыхлителями (рипперами), навешенными на трактор (глубина рыхления — до 0,65 м). При этом могут быть использованы рыхлители с активными рабочими органами с приводом от гидросистемы трактора.

При разработке котлованов и траншей на небольших площадях мерзлый грунт разрыхляют при помощи клина-бабы (стальной болванки массой в несколько тонн, навешенной на стрелу экскаватора) и клина-молота. Клин-молот представ-

|

ляст собой дизель-, пневмо — или гидромолот, соединенный с клином и подвешенный к экскаватору, трактору или тракторному погрузчику. При этом на одну машину может быть подвешено несколько клинов-молотов. Клин погружается в грунт под ударами молота и откалывает от массива крупные куски, которые вместе с нижележащим талым грунтом можно разрабатывать экскаватором. Клин — молот может взламывать промороженный слой грунта толщиной до 1,5 м.

Вместо рыхления всего грунта можно промерзший слой разрезать на крупные куски, размеры которых зависят от мощности экскаватора, ведущего разработку

выемки. Мерзлый массив нарезают при помощи баровой или диско-фрезерной машины, смонтированной на базе трактора или экскаватора (траншейного или роторного). Наиболее эффективно применение этих установок при глубине промерзания грунта до 1 м, при этом однадвухбаровая машина нарезает блоки в количестве, достаточном для двух работающих экскаваторов.

Все более широкое признание получает рыхление грунта взрывами. Этот способ особенно эффективен при больших объемах земляных работ и значительной глубине промерзания (более 1 м).

Наиболее трудоемкая часть буровзрывных работ — устройство шпуров (скважин) для взрывчатых веществ. Глубину и расположение шпуров, а также величину зарядов и вид взрывчатого вещества определяют расчетом. После бурения шпуров на нужной площади (в расчете на обеспечение фронта работ для экскаватора в течение суток), установки и заделки зарядов производят взрыв. Задача состоит в том, чтобы при наименьшем расходе взрывчатки получить по всей глубине промерзания равномерное дробление грунта на достаточно мелкие куски.

Оттаивание мерзлого грунта применяется лишь в том случае, если нельзя использовать никакой другой метод (например, в стесненных условиях исключается предварительное рыхление грунта взрывом или резанием). Осуществляется оттаивание с помощью горячего воздуха, электропрогрева глубинными электродами, горячим песком и т. д.

При значительных объемах работ мерзлый грунт разрабатывают захватками. Величину захватки устанавливают, исключая повторное смерзание разрыхленного грунта, не менее сменной выработки машины и не более 1—5 суточных выработок, в зависимости от температуры наружного воздуха.

АРМАТУРНЫЕ РАБОТЫ ПРИ ИЗГОТОВЛЕНИИ. ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

§ 16. Сущность предварительного напряжения

Прочность бетона на растяжение в несколько раз ниже прочности на сжатие. При действии нагрузки бетонная балка разрушается от достижения в растянутой зоне предельных растягиваю — щих напряжений задолго до исчерпания прочности сжатой зоны. Разрушение происходит внезапно, одновременно с образованием трещин в бетоне средней части пролета или под грузами.

Наиболее эффективным мероприятием, обеспечивающим использование стали повышенной прочности в бетоне растянутой зоны железобетонных конструкций без снижения их эксплуатационных качеств, является предварительное напряжение путем искусственного натяжения арматуры и обжатия бетона.

Железобетонными предварительно напряженными называются такие конструкции, изделия и элементы, в которых предварительно, т. е. в процессе изготовления, искусственно создаются собственные напряжения сжатия всего или части бетона и растяжения всей или части арматуры. Напряжения должны быть оптимально распределены в элементах конструкции.

Сущность процесса предварительного напряжения железобетона заключается в следующем. В железобетонной конструкции для арматуры применяют высокопрочную сталь. Перед укладкой бетона в конструкцию стальной арматурный стержень растягивают до напряжений в нем, меньших предела упругости, и затем конструкцию бетонируют. При затвердевании бетона происходит сцепление с ним растянутого стержня. Когда прочность бетона оказывается достаточной для обжатия, равной 0,7 или близкой к проектной, снимают усилия, растягивающие стержень. Стержень стремится вернуться к первоначальной (до приложения растягивающего усилия) длине. Бетон, сцепившийся со стержнем, не дает ему сократиться, воспринимая сжимающее усилие от стержня. В таком положении бетон оказывается сжатым, а стержень — растянутым.

Повышение трещиностойкости и жесткости предварительно напряженных железобетонных конструкций можно проследить по схеме работы центрально растянутых обычных и предварительно напряженных железобетонных элементов (рис. 34). Из схемы видно, что если внешняя нагрузка не превышает усилий обжатия бетона, то в предварительно напряженном элементе не появляются трещины, если же внешняя нагрузка превышает усилие обжатия, то трещины появляются, но после снятия нагрузки снова закрываются. В обычном железобетонном элементе трещины появляются раньше, они раскрываются шире и не закрываются после снятия внешней нагрузки.

Предварительно напряженные железобетонные конструкции отличаются от обычных следующими преимуществами:

существенным снижением расхода стали; при стержневом армировании расход стали сокращается в среднем на 30%, а при армировании углеродистой (высокопрочной) проволокой, пучками и канатами — в среднем на 45%;

более высоким сопротивлением образованию и раскрытию трещин, что особенно важно для предохранения от коррозии конструкций, работающих в агрессивных средах, а также конструкций, к которым предъявляются повышенные требования непроницаемо-

ста (напорных труб, резервуаров и емкостей для хранения жидкостей и газов);

повышением жесткости или уменьшением прогиба; снижением расхода бетона и массы конструкций благодаря применению бетона высоких марок, уменьшению размеров поперечных сечений элементов и рациональному их использованию.

предварительно напряженный элемент

СКЛАДЫ ЦЕМЕНТА

Правильной организации перевозки, разгрузки и хранения цемента следует придавать особое значение.

При наличии вблизи от полигона центрального цементного склада цемент может подвозиться автоцементовозами или контейнерами с центрального склада к бетоносмесительному отделению и выгружаться непосредственно в элеватор расходных бункеров.

На цементных складах вне зависимости от их емкости, конструкции и принятого для разгрузки транспортного оборудования, Должны быть предусмотрены: а) надежная изоляция цемента от грунтовых и поверхностных вод, а также от атмосферных осадков; б) .возможность раздельного хранения разных видов, сортов и партий цемента.

Для предотвращения слеживания цемента высота его складирования должна быть не более 2 м для портландцемента, а для цемента с гидравлическими добавками—1,5 м. Бункерные и силосные склады, в которых цехмент хранится слоем значительно большей высоты, оборудуются механизмами, позволяющими выполнять перекачку цемента и ручными рушителями. При поворачивании или шуровании последними уничтожаются образующиеся в силосах и бункерах цементные своды и пробки. Выдача цемента из небольших бункеров осуществляется через специальный затвор в виде вертикального цилиндра, выполненного из 3-мм стали. Нижняя часть цилиндра окаймлена уголками с приваренным к ним кольцом. Между уголками и кольцом имеется 3-мм зазор, в котором ходит тарельчатый перекрыватель. Из силосов цемент разгружается обычно при помощи шнековых или барабанных питателей.

Цементные склады могут быть закромные, бункерные и силосные. Выбор типа склада определяется, в основном расчетной производительностью бетонного завода и сроком работы, на который он рассчитан.

На бетонных установках производительностью менее 5 м^/час следует хранить цемент только в расходных бункерах; при этом необходима особо четкая организация его подвозки с центрального склада в контейнерах или автоцементовозах.

Закромный тип склада не позволяет полностью механизировать подачу цемента в бетоносмесительное отделение и значительно ухудшает условия труда рабочих, поэтому его применение должно ограничиваться только временными установками при невозможности обеспечения подвозки цемента с центрального склада.

Цемент, хранящийся в бункерах или силосах, под действием собственного веса поступает на транспортные средства, передаю-

щие его к бетоносмесительному отделению; эти типы складов полностью удовлетворяют требованиям комплексной механизации приготовления бетонной смеси.

Несмотря на значительный расход металла, все большее распространение получают инвентарные сборно-разборные силосные склады, монтируемые из отдельных укрупненных блоков в течение 15—20 дней. Несмотря на большую первоначальную стоимость, металлические силосы даже при двухкратном их использовании оказываются более экономичными, чем деревянные или железобетонные.

При доставке цемента автоцементовозами наиболее целесообразно использование разработанных ВНИИСтройдормашем инвентарных складов цемента емкостью 20, 40 и 80 т. Такой склад на 20 т состоит из приемного бункера емкостью 4,5 м3, двух шнеков производительностью по 5—6 г цемента в час, основного бункера и вентиляционной установки при общем весе оборудования и стальных конструкций в 1,8 г. Цемент из цементовоза поступает в приемный бункер через прикрытое резиновым фартуком отверстие, затем вертикальным шнеком перемещается в основной бункер, из которого через второй вертикальный шнек подается на весы или в дозатор. Склады на 40 и 80 т комплектуются соответственно из двух или четырех 20-т секций.

При доставке цемента в контейнерах разгрузка контейнеров осуществляется при помощи стационарных или передвижных автомобильных кранов. При небольших бетонных установках контейнеры при помощи крана-укосины могут разгружаться в расходный бункер бетоносмесительного отделения.

Разгрузка цемента, прибывающего в обычных вагонах навалом, наиболее часто производится механическими лопатами, количество которых определяется из условия обеспечения ими разгрузки прибывающих вагонов в течение 1,5—2 час., принимая часовую производительность 1 щита механической лопаты в 20 т. Для облегчения движения механических лопат и сокращения потерь цемента между дверями вагонов и приемным устройством в момент разгрузки устанавливается переносный металлический лоток с боковыми бортами высотой в 250—300 мм.

На полигонах может применяться также самоходный разгрузчик РП-4, позволяющий подавать цемент из крытых вагонов в склад. Производительность разгрузчика РП-4 колеблется от 15 до 25 т/час при обслуживании его двумя рабочими. Общий вес разгрузчика 1 167 кг, суммарная установленная мощность двигателей 10,1 кет, скорость передвижения—рабочая 0,02 м/сек и транспортная 0,325 м/сек, управление разгрузчиком —дистанционное, кнопочное. После разгрузки на полу вагона остается 10—Ъ-мм слой цемента, который необходимо подчищать вручную.

Перегрузочные операции с цементом на складе и подача его к расходным бункерам бетоносмесительного отделения могут осуществляться шнеками, транспортерами, элеваторами или аэрожелобами.

Шнеки используются главным образом для горизонтального транспорта цемента, так как при перемещении с подъемом производительность их резко снижается. Небольшие габариты шнеков позволяют применять их в стесненных условиях. Для обеспечения нормальных условий работы винта следует заполнять шнек не более чем на 25% его сечения, обеспечивая при этом постоянную и равномерную загрузку шнека цементом, и ограничивая скорость

|

Рис, 35- Аэрожелоб для транспортирования цемента м ~ вид сбоку, б — план; в — диффузор к воздуховоду; г — разрез; О — звено боковой разгрузки; е — узел разветвления; ж — поворот под углом 90°; 1 — пористая прокладка; 2 — воздуховод; 3 — лоток для движения цемента; 4 — фланец |

вращения винта. С увеличением диаметра шнека следует уменьшать число оборотов винта, принимая при диаметре шнека 200 мм— 70, при диаметре от 300 до 400 мм—50 и при диаметре 500 мм— 40 об/мин.

Элеваторы служат для вертикального подъема цемента. Обычно применяются элеваторы, ковши которых, закрепленные на ленте, перемещаются со скоростью 1,25 м/сек. Для уменьшения распыла цемента все детали элеватора заключаются в металлический кожух. Нижняя часть элеватора — башмак с натяжной станцией—размещается в приямке, откуда поступающий цемент поднимается ковшами кверху и при переходе их через приводную станцию высыпается в разгрузочную течку. При устройстве приямка необходимо предусмотреть его надежную изоляцию от грунтовых вод и атмосферных осадков, возможность контроля степени натяжения ленты и ремонта башмака элеватора.

Аэрожелоб (рис. 35) состоит из отдельных секций длиной 2 м, выполненных из 2-мм листовой стали, образующей короб, разделенный по высоте пористой перегородкой на две части. Нижняя часть является воздуховодом и в нее вентилятором нагнетается

юздух, а верхняя — лотком для транспортирования цемента. По — шедний, насыщаясь воздухом, проходящим из воздуховода через зористую перегородку, приобретает свойство текучести и с значительной скоростью перемещается по 2—4%-ному уклону аэроже- поба-

Аэрожелоб шириной 250 мм при уклоне 2% имеет производительность 50 ті час и соответственно при 3%—70 т/час, при 4%—

Ю т/час. Для обеспечения нормальной и длительной работы аэро — келобов поступающий в них воздух должен очищаться от пыли іростейшим фильтром, установленным на вентиляторе.

Небольшие затраты на строительство, простота эксплуатации, «алый расход электроэнергии и надежность работы аэрожелобов являются существенными их преимуществами.

Принцип аэрации цемента с успехом применяется для обеспе — . яения разгрузки силосов и крупных бункеров и оказывается значительно эффективнее, чем применяемый для этой цели сжатый зоздух. Для придания текучести цементу необходимо около 25% тлощади дна силоса или бункера выложить аэрокоробками, представляющими покрытый пористой прокладкой воздуховод с общей высотой 55—65 мм. Наличие аэрации исключает необходимость устройства в силосах конусной части и обеспечивает вы- щузку цемента при плоском днище с уклоном в 5—6%, что упрощает конструкцию и увеличивает емкость силосов.

Организация проектной деятельности

Проектирование (П) — это процесс взаимосвязанного комплекса работ, результатом которого является разработка проектно-сметной документации (ПСД) для строительства или реконструкции зданий и сооружений и их комплексов. Проектирование создает модель будущего инвестиционного объекта и определяет его привлекательность с точки зрения эффективности инвестиционных ресурсов. Являясь промежуточным этапом между научными разработками и строительством, оно влияет на технический прогресс и эффективность строительного производства.

Цель проектирования — разработка ПСД для экономичного и эффективного использования инвестиционных ресурсов. Достижение цели проектирования возможно при системном подходе к проекту как к комплексу технических, организационных, управленческих и других решений, содействующих достижению конечного результата в строительстве с наилучшими техническими и экономическими показателями.

Разработка ПСД это сложный и часто длительный процесс, состоящий из нескольких этапов, имеющих свои локальные цели и специфическое содержание [13; 17; 29].

1 Обоснование инвестиций, т. е. исследуются возможности превращения проектного замысла в широкое инвестиционное предложение, привлекательное для инвесторов.

Обоснование инвестиций содержит следующую информацию: цель инвестирования, назначение и мощность объекта строительства, номенклатура продукции и оказания услуг (для объектов энергоснабжения — генерируемая мощность, напряжение, передаваемое по линиям электропередач (ЛЭП), схема электроснабжения, потребляемая нагрузка), местоположение объекта (для линейных сооружений — исходный и конечный пункты и протяженность); проводится оценка возможностей финансирования и достижения проектных техникоэкономических показателей объекта.

На основании этих исследований заказчик (инвестор) принимает решение о продолжении или прекращении работы по реализации проекта. При положительном решении заказчик готовит и представляет в местные органы власти ходатайство (декларацию) о намерениях строительства в данном районе предполагаемого проекта с просьбой предварительного согласования места его размещения, которое иначе носит название предварительного техникоэкономического обоснования. Цель этого обоснования — определение предварительной жизнеспособности проекта и оценка необходимости проведения ТЭО. Для промышленного строительства ходатайство о намерениях должно содержать информацию о технологических решениях, применяемых сырья и материалов, энергоресурсах, воде, земельных ресурсах, возможном влиянии на ПОС, а также о способе решения социальных проблем (жилье, детские учреждения и т. д.). После этого проводится конкурс проектных организаций и заключается договор подряда на производство проектно-изыскательских работ.

2 Разрабатывается ТЭО инвестиций в строительство объекта, в котором оцениваются альтернативные варианты решений. По результатам ТЭО заказчиком принимается решение о целесообразности строительства и о продолжении проектирования. ТЭО включает в себя технические (инженерные) и экономические изыскания, подтверждающие или отвергающие целесообразность строительства. Технические изыскания включают топографо-геодезические, геологические и гидрологические, климатологические и почвенно-геоботанические, санитарно-гигиенические и сейсмологические.

Экономические изыскания заключаются в разработке вариантов обеспечения строительства ресурсами, транспортом, рабочими кадрами, объектами социальной инфраструктуры. ТЭО должно быть привязано к имеющимся производственным ресурсам, местному рынку и условиям производства. ТЭО подлежит экспертизе.

3 После получения положительного заключения госэкспертизы и решения местного органа исполнительной власти разрабатывается ПСД на строительство объекта.

В соответствии с Инструкцией о порядке разработки, согласования и утверждения проектной документации на строительство зданий, сооружений и их комплексов (СНиП 11-01-95) проект включает следующие разделы:

— общую пояснительную записку;

— генеральный план и транспорт;

— технологические решения;

— организацию условий труда работников;

— управление производством и предприятием, организацию условий и охраны труда работников;

— архитектурно-строительные решения;

— инженерное оборудование и системы;

— организацию строительства;

— охрану ПОС;

— инженерно-технические мероприятия гражданской обороны;

— сметную документацию;

— эффективность инвестиций.

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

§ 7. ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ТРАНСПОРТИРОВАНИЮ

БЕТОННОЙ СМЕСИ

Под транспортированием бетонной смеси обычно понимают доставку (горизонтальный транспорт) ее от бетонного завода к строящемуся объекту и подачу (вертикальный транспорт) на место укладки.

Транспортируют бетонную смесь от бетонного завода к объекту с помощью средств, обеспечивающих необходимые темпы укладки бетона.

Во избежание нарушения однородности смеси и излишних затрат труда наиболее целесообразно доставлять бетонную смесь на объект и подавать на место укладки одним и тем же оборудованием (например, автобетоновозами). Однако в большинстве случаев смесь доставляют на объект одним оборудованием (например, бетоновозами), а затем перегружают (например, в бадьи) и подают на место укладки другим оборудованием (например, кранами в бадьях, хоботами, виброхоботами).

Независимо от принятых способов транспортирования подвижность или жесткость бетонной смеси на месте укладки должна соответствовать проектной. Для этого необходимо принимать меры к сокращению времени доставки и подачи бетонной смеси от места приготовления к месту укладки.

Нельзя допускать, чтобы при перевозке нарушалась однородность бетонной смеси, т. е. она расслаивалась (щебень или гравий оседает вниз, а отделившееся цементное молоко и вода выступают на поверхности).

Расслоившуюся бетонную смесь запрещается укладывать в бетонируемые конструкции, ее необходимо вновь перемешать до полного восстановления однородности. Одновременно следует выяснить причины расслоения бетонной смеси и принять меры к их устранению.

Особенно легко расслаиваются неправильно подобранные бетонные смеси с избыточным количеством воды. Смесь обычно расслаивается от толчков и сотрясений при погрузке, перевозке или выгрузке с большой высоты.

Допускаемая продолжительность и дальность транспортирования должна устанавливаться в каждом отдельном случае лабораторией с учетом обеспечения сохранности в пути требуемого качества бетонной смеси.

Для бетонных смесей на пористых заполнителях продолжительность транспортирования не должна быть более 45 мин, причем при длительности более 30 мин рекомендуется для перевозки использовать автобетоносмесители.

При перевозке от бетонного завода до места укладки бетонную смесь защищают от атмосферных осадков и предохраняют от высушивания.

Высота свободного сбрасывания бетонной смеси при подаче ее в армированные конструкции не должна превышать 2 м, а при подаче на перекрытие — 1 м, за исключением колонн без перекрещивающихся хомутов арматуры со сторонами сечением от 0,4 до 0,8 м, когда высота сбрасывания в опалубку достигает 5 м.

Допускаемая высота сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливается строительной лабораторией на основании производственного опыта с учетом обеспечения однородности и прочности бетона, а также сохранности основания и опалубки. При этом высота сбрасывания не должна превышать 6 м. При необходимости подачи бетонной смеси с большей высоты в местах, где невозможно опустить бадью краном, применяют виброжелоба, наклонные лотки, вертикальные хоботы, а при высоте более 10 м — виброхоботы с гасителями. Виброхоботы с гасителями могут быть также основным средством подачи бетонной смеси при бетонировании с эстакад.

Емкости, в которых перевозится бетонная смесь, должны очищаться и промываться после каждой рабочей смены и перед длительными (более 1 ч) перерывами в транспортировании.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРИГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ

Современный бетонный завод крупного строительства представляет собой сложное предприятие, располагающее разнообразным оборудованием для механизации работ по приготовлению бетонной смеси. Поэтому лица, допускаемые к управлению машинами и механизмами бетонного завода, должны иметь удостоверение о сдаче испытаний по техминимуму и правилам техники безопасности.

Основные правила техники безопасности, которые необходимо соблюдать для обеспечения нормальных и безопасных условий труда на бетонном заводе, следующие.

Площадки в пределах рабочей зоны бетоносмесителей, включая подъезды и склады материалов, следует содержать в чистоте и не загромождать. Все работающие механизмы должны быть освещены.

Элеваторы, подъемники, бункера, лотки и другие устройства для подачи материалов, необходимых для приготовления бетонной смеси, должны быть ограждены, а все корпуса электродвигателей заземлены.

При установке бетоносмесителя на эстакаде вокруг него должны быть устроены площадки с перилами.

Закрытые помещения, в которых работают с пылящими материалами и добавками, должны быть оборудованы вентиляцией или устройствами, предупреждающими распыление материалов. Пылеобразование в основном возникает при транспортировании и перегрузке цемента, поэтому во время таких работ рабочие должны пользоваться противопылевой спецодеждой, защитными очками с плотной оправой, а для защиты дыхательных путей — респираторами.

Перед чисткой, смазыванием и ремонтом машины и механизмы должны быть остановлены. Перед пуском машины оператор обязан дать сигнал. До пуска в эксплуатацию каждая установленная или отремонтированная машина должна быть осмотрена и испытана.

Осмотр, чистка и ремонт бетоносмесителя разрешаются только после удаления из цепи электродвигателей плавких вставок предохранителей и вывешивания на пусковых устройствах (кнопках м.’іі мігших пускателей, рубильниках) плакатов «Не включать—1 рнопі аюг люди!».

11]>и выгрузке бетонной смеси из бетоносмесителя запрещается ускорять опорожнение вращающегося барабана лопатой или каким-либо другим приспособлением.

Очищать приямок ковша скипового подъемника можно только после дополнительного закрепления поднятого ковша. Пребывание рабочих под поднятым и незакрепленным ковшом не допускается.

Лента и торцы барабанов конвейера на участках натяжной и приводной станций должны быть ограждены. Проходы и проезды, над которыми находятся конвейеры, должны быть защищены навесами, проложенными за габариты конвейера не менее чем на 1 м.

Запрещается во время работы конвейера очищать барабан, ролики и ленту от грязи и прилипшего материала; не следует проходить под неогражденной конвейерной лентой. Нельзя также проверять крепление ковшей к ленте на работающем элеваторе, становиться на крышку желоба работающего винтового конвейера или снимать ее.

Не следует проверять, смазывать и ремонтировать электропневматические узлы дозаторов во время их работы.

Силосы и бункера для хранения цемента должны иметь специальные устройства для обрушения сводов (зависаний) цемента. При необходимости спуск рабочих в бункера и силосы может осуществляться в специальной люльке с помощью лебедки. Для выполнения работ внутри силосов и бункеров назначаются не менее трех рабочих, двое из которых, находясь на перекрытии силоса или бункера, должны следить за безопасностью работающих в бункере и в случае необходимости оказывать помощь пострадавшим.

Рабочие, находящиеся внутри силоса или бункера, должны быть обеспечены респираторами.

ОСНОВНЫЕ СВЕДЕНИЯ О БЕТОНЕ И ЖЕЛЕЗОБЕТОНЕ. БЕТОН, ЕГО СОСТАВ И СВОЙСТВА

Бетоном называется искусственный каменный материал, представляющий собой затвердевшую смесь вяжущего вещества, воды и естественных или искусственных каменных заполнителей. До затвердевания эта смесь называется «бетонной смесыо».

Составляющей частью бетона является вяжущее вещество — цемент, который представляет собой тонкий минеральный порошок, способный при смешении с водой образовывать пластичную смесь. С течением времени эта смесь затвердевает и превращается в камневидное тело. Цементы получают обжигом природного сырья — мергелей или смеси известняка с глиной при температуре 1400—1500°. Обжиг производят в специальных печах. Полученный спекшийся материал, называемый цементным клинкером, подвергают размолу в тонкий порошок.

В качестве заполнителей для бетона применяют обычно песок и гравий или щебень. Заполнители из твердых каменных пород повышают прочность бетона, уменьшают его усадку при твердении и удешевляют стоимость, так как для большинства районов СССР заполнители являются местными материалами.

Заполнители делятся на мелкие — с зернами крупностью до 5 мм и крупные — с зернами от 5 до 150 мм. В качестве мелких заполнителей наиболее часто применяют природный кварцевый песок, а в качестве крупных — гравий или щебень.

Гравием называют естественный каменный материал, состоящий из зерен различной крупности. Залегает он в толще грунта или добывается из русла реки. Щебнем называют каменный материал, получаемый путем искусственного дробления больших кусков горных пород до нужных размеров. Вместо гравия или щебня могут быть примененыагломерированный шлак, шлаковая пемза, керамзитовый щебень. В зависимости от веса заполнителя бетоны делятся на обыкновенные (тяжелые) с объемным весом 1800 кг/м? и более и легкие (с объемным весом меньше 1800 лса/иї3).

Лучше всего бетон работает на сжатие; его сопротивление сжатию в 10—12 к более раз превышает сопротивление растяжению. Поэтому бетон (неармированный) применяют для возведе

ния сооружений и их частей, подверженных сжатию, например для фундаментов под здания и машины, для опор мостов и т. п. Марка бетона определяется цифрой, характеризующей его прочность на сжатие в возрасте 28 дней в кг/см2. Для бетонных и железобетонных конструкций применяют бетон следующих марок:

а) обыкновенный: 25, 35, 50, 75, 100, 150, 200, 300, 400, 500 и 600;

б) легкий: 10, 15, 25, 35, 50, 75, 100, 150, 200 и 300.

Выбор марки бетона для той или иной части сооружения про пзвидят в зависимости от напряжений, которые в ней возникнут. Прочность бетона зависит от ряда факторов: качества цемента, соотношения количества воды и цемента, характера заполнителей и др.

Подбор состава бетона производится лабораторией на строительстве, исходя из заданной марки бетона и свойств имеющихся материалов.