Архивы за Сентябрь 2015

Организация процесса изготовления. ненапрягаемой арматуры в заводских. и построечных условиях

Арматурные изделия для сборных железобетонных конструкций изготовляют в арматурных отделениях, цехах и заводах, оснащенных механизированными и автоматизированными линиями, высокопроизводительными машинами и станками.

Арматурные отделения, цехи и заводы в зависимости от места их расположения, номенклатуры арматурных изделий, объема производства и подчиненности предприятий подразделяют на три группы:

цехи и отделения товарных арматурных сеток заводов металлических изделий (метизных) мощностью от 10 до 50 тыс. т сеток в год;

заводы или крупные цехи централизованного изготовления арматурных изделий, полуфабрикатов и товарной арматуры мощностью от 20 до 60 т арматуры в год;

арматурные цехи заводов железобетонных изделий и домостроительных комбинатов мощностью от 1 до 20 тыс. т арматуры в год.

В цехах и отделениях метизных заводов целесообразно изготовлять массовые товарные арматурные сетки из проволоки диаметром от 3 до 10 мм сортамента по ГОСТ 8478—81, а затем поставлять их на заводы железобетонных изделий и строительные площадки в рулонах или пакетах. Отделение арматурных сеток на этих заводах оснащается 2…5 автоматизированными линиями 2880-1 на базе сварочных машин АТМС 14X75-7-1, 10…15 правйльно-отрезными установками СМЖ-357 или зарубежными машинами фирм «EVG» (Австрия) и «ROth-Electric» (ФРГ) и выпускает 3…5 типоразмеров арматурных сеток. Благодаря большой потребности и небольшой номенклатуре сеток коэффициент

использования этих многоэлектродных сварочных машин высок и равен 0,8…0,9[1], а годовая их производительность в 5…8 раз выше, чем в арматурных цехах на заводах железобетонных изделий и домостроительных комбинатах.

|

Годовая выработка арматурных сеток на одного рабочего на этих предприятиях также в среднем в 4…6 раз выше, чем в крупных арматурных цехах заводов железобетонных изделий.

Заводы и крупные цехи централизованного изготовления массовых арматурных изделий и закладных деталей оснащены автоматизированными линиями 2880-1; 7850; КТМ-3201У4, специализированными высокопроизводительными установками СМЖ-357, автоматами ИВ6118 и сган — ками И-6122 для правки и резки бухтовой арматуры, станками и линиями для стыковки, отмеривания и резки стержневой арматуры, контактной точечной сварки сеток и плоских каркасов, гибки, сварки и сборки объемных каркасов, резки пластин, уголков и коротышей для обычных и штампованных закладных деталей, сварки закладных деталей тавровым соединением под слоем флюса, рельефной сварки закладных деталей, автоматизированной сварки закладных деталей типа «закрытый столик». Если арматурные изделия транспортируют от централизованных заводов на расстояние 10… 15 км, то целесообразно изготовлять и поставлять объемные арматурные каркасы, не требующие дополнительной сварки и сборки при установке их в формы. При транспортировании арматурных изделий на расстояние от 25 до 75 км рационально изготовлять и поставлять арматурные изделия в виде полуфабрикатов, т. е. сеток, плоских каркасов, пакетов напрягаемых стержней или проволок с анкерами, закладных деталей. Укрупнительную сборку и сварку в объемные арматурные каркасы с установкой закладных деталей в этом случае выполняют в арматурных цехах заводов ЖБИ, оснащенных подвесными сварочными клещами и линиями для крупнительной сборки этих каркасов.

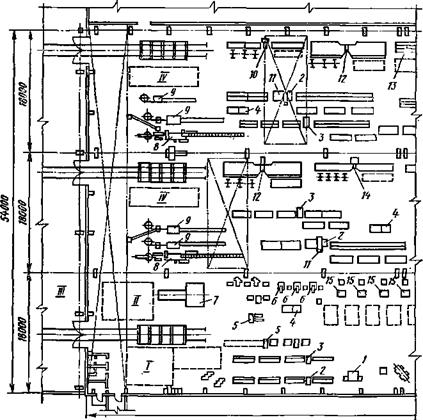

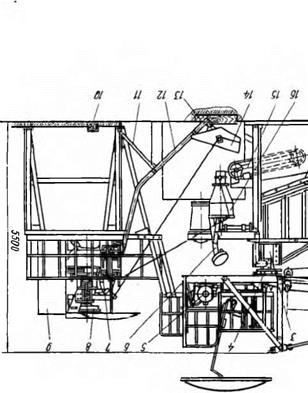

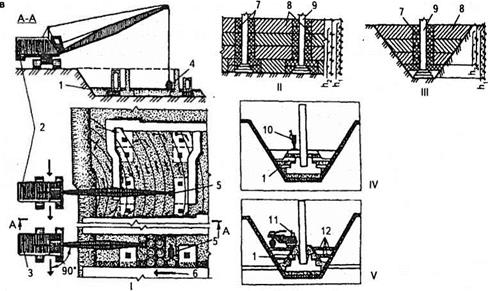

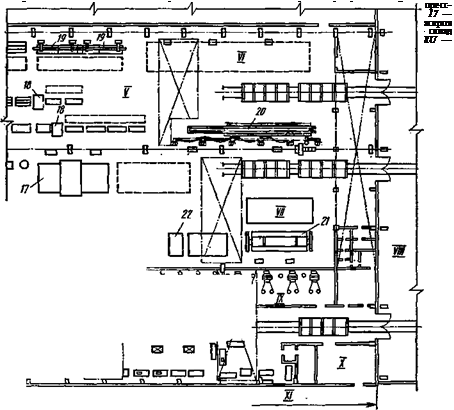

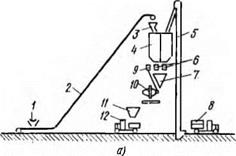

Централизованные арматурные заводы или укрупненные арматурные цехи мощностью 20 тыс. т арматуры в год (рис. 33) обслуживают крупные заводы железобетонных изделий и домостроительные комбинаты. Эти заводы могут также частично поставлять арматуру строительным организациям. Такие заводы и цехи позволяют изготовлять арматурные изделия с расчленением арматуры на плоские элементы, применять более индустриальные методы производства арматурных изделий контактной точечной сваркой на автоматизированных линиях с последующей гибкой их и укруп — нительной сборкой в объемные каркасы. Это упрощает производство, удешевляет хранение и транспортирование укрупненных заготовок арматуры, позволяет лучше использовать дефицитное и относительно дорогое высокопроизводительное оборудование.

|

Рис. 33. Технологическая схема компоновки основного оборудования I, 4 — станки для гибки арматурной стали, 2, 3 — станки для резки арматурной стали, 5 — ножницы. 8, 9 — правильно-отрезные станки, 10, 12, 14 — точечные машины, // — контактная ления закладных деталей под слоем флюса, 16, 18 — сварочные многоэлектродные машины, для сварки каркасов колонн, 21 — стапель для сборки арматурных блоков; / — участок /V — склад бухтовой стали, V — участок товарной арматуры, VI— участок сборки колонн, зации, X — кузница, XI — пропиточно-сушильное |

Оборудование на централизованных заводах располагают по его типам или по порядку технологических операций.

Установка оборудования по типам, например всех или группы правильно-отрезных станков на одной площадке заготовительного отделения, позволяет упростить обслуживание станков и машин и сократить производственные площади для складирования арматуры.

|

Расстановка оборудования по порядку технологических операций, например оборудования автоматизированных линий для изготовления легких или тяжелых сеток и плоских каркасов, дает возможность предусматривать кратчайшие поточные пути от склада металла до склада готовых арматурных изделий и сократить часть транспортных операций. При такой расстановке оборудования

коэффициент использования некоторых станков и механизмов очень низкий, но можно создавать специализированные линии и автоматизировать весь технологический процесс.

В арматурных цехах заводовЖБИ и домостроительных комбинатов изготовляют основную номенклатуру изделий. Наиболее распространены арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год.

Арматурные цехи заводов ЖБИ состоят из склада арматурной стали, склада готовых изделий и трех технологических отделений; заготовительного, сварки сеток и плоских каркасов, сборки объемных каркасов. В некоторых цехах организуют также отделение для изготовления закладных деталей, оснащенное ножницами для резки проката и арматурных стержней, станками для сварки тавровых закладных деталей под слоем флюса, станками для рельефной сварки закладных деталей, станками для сварки закладных деталей типа «закрытый столик», постами дуговой электросварки или сварки е среде углекислого газа. В городах и строительных районах, имеющих несколько арматурных цехов на заводах железобетонных изделий и домостроительных комбинатах, для повышения производительности труда целесообразно изготовлять закладные детали централизованно, что позволяет частично унифицировать закладные детали и изготовлять их индустриальными способами.

Арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год оснащены линиями и станками, позволяющими механизировать все основные процессы изготовления арматурных изделий. Заготовительные отделения этих цехов оснащены двумя-тремя такими же правильно-отрезными станками для правки и мерной резки проволочной и стержневой арматуры диаметром от 3 до 12 мм, поставляемой в бухтах, двумя-тремя станками СМЖ-322, СМЖ — I72A для резки проволоки и стержневой арматуры, установкой СМЖ-32 для контактной стыковой сварки и мерного раскроя стержневой арматуры. Отделение сварки сеток и плоских каркасов оборудуют автоматизированной линией 2880-1 на базе многоэлектродной сварочной машины АТМС 14X75-7-1 (см. рис. 25), одной — двумя многоэлектродными сварочными машинами МТМС-10Х35 и МТМК-ЗхЮО, тремя — пятью одноточечными сварочными машинами типа МТ, кондукторами и приспособлениями для складирования и транспортирования арматурных каркасов. Отделения сборки объемных каркасов оснащают вертикальными одно — и двусторонними установками СМЖ-286А (см. рис. 27) для сварки объемных каркасов стеновых панелей и плит перекрытий, подвесными трансформаторами и клещами для сборки каркасов колонн и ригелей. Эти отделения также оснащены станками СМЖ-353 для гибки сеток в объемные каркасы, постами укрупнительной сборки каркасов с помощью дуговой электросварки, стеллажами и кондукторами для складирования металла и готовых изделий.

Склады арматурной стали располагают со стороны заготовительных отделений арматурного цеха. В складах проложены железнодорожные подъездные пути и подъезды для автомобильного транспорта. Склады оборудованы металлическими стеллажами с ячейками для хранения стержневой арматурной стали и отсеками для хранения бухтовой арматуры. Ячейки стеллажей и отсеки снабжены таблицами с указанием диаметров, класса и марок стали и карманами, в которых хранят бирки и сертификаты на поступившую сталь. Арматурный склад должен вмещать не менее месячной потребности в металле цеха.

При компоновке оборудования и приспособлений в арматурных цехах и на централизованных заводах необходимо учитывать комплекс следующих основных требований:

соблюдать поточность при изготовлении арматурных изделий, обеспечивающую непрерывность производственного процесса при последовательном выполнении отдельных рабочих операций;

исключать встречные и перекрещивающиеся потоки при движении отдельных заготовок и готовых изделий;

при компоновке оборудования в арматурных цехах железобетонных изделий и домостроительных комбинатов склады готовых изделий следует создавать в непосредственной близости от формовочных отделений; нейтрализованные арматурные заводы в отличие от арматурных цехов заводов ЖБИ могут иметь более свободную планировку, не связанную с формовочными цехами.

Внутризаводской (цеховой) транспорт должен обеспечивать своевременную доставку на промежуточный склад или к местам потребления пакетов или контейнеров готовых изделий.

В арматурных заводах и цехах следует предусматривать внутрицеховые транспортные тележки, конвейеры для передачи заготовок арматуры с одного поста на другой;

для снижения загрузки мостовых кранов и повышения коэффициента использования оборудования отделения по заготовке, сварке и сборке арматуры необходимо укомплектовывать консольными кранами, обеспечивающими установку бухт проволоки на бухтодержатели правильно-отрезных станков и машин для сварки широких сеток, а также съем готовых каркасов у постов;

готовые изделия (узкие каркасы, петли, стержни) следует пакетировать на специальных контейнерах или кондукторах, для лучшего использования производственной площади и кранового оборудования готовые сетки и каркасы целесообразно пакетировать механизированным способом под приемным столом сварочных машин, применяя пневматические или механические сбрасыватели.

Соответствие вида й размеров арматурного изделия проекту устанавливают путем наружного осмотра и обмера. Марки арматурной стали проверяют по заводским сертификатам, а при их отсутствии— лабораторными анализами. Отступление от видов, марок и размеров поперечного сечения арматурной стали и расстояний между стержнями, указанных в проекте, допускается с согласия проектной организации и письменного разрешения главного инженера предприятия — изготовителя арматуры.

Арматурные изделия следует принимать на месте их изготовления. Допускается их приемка на складе завода или арматурного цеха строительства. В каждую партию включают однотипные каркасы, сетки или закладные детали, выполненные из одинаковых материалов, одним звеном сварщиков или арматурщиков, на одних и тех же машинах и приспособлениях. От партии отбирают для проверки 5%, но не менее пяти образцов. В каждом отобранном изделии проверяют общие размеры, размеры 3…4 ячеек сеток и каркасов, прямолинейность стержней, качество сварки в сетках и каркасах. Путем внешнего осмотра проверяют не менее пяти стыковых соединений, выполненных контактной сваркой; не менее десяти крестообразных соединений, выполненных дуговой сваркой; все соединения элементов закладных деталей, выполненных ручной дуговой сваркой; не менее десяти крестообразных соединений, выполненных контактной точечной сваркой.

Отклонения размеров арматурных изделий от проектных не должны превышать величин, указанных в табл. 11.

Все крестообразные пересечения в сетках и каркасах должны быть сварены. В сетках с рабочей арматурой из круглых стержней и периодического профиля допускается не более двух несва — ренных крестообразных пересечений на 1 м2 сетки. Все пересечения двух крайних стержней должны быть сварены. Узлы, не подлежащие сварке, должны быть указаны в проекте.

Габариты и размеры между осями крайних стержней по длине арматурных изделий для плит, панелей и настилов независимо

|

Таблица 11. Допускаемые отклонения от проектных размеров, мм, при изготовлении арматурных изделий для железобетонных конструкций

Примечание. За расстояние между стержнями принимается размер между их осями. |

от длины изделий не должны отличаться более чем на +5,—10 мм.

Отклонения размеров и параметров закладных деталей от проектных не должны превышать следующих величин, мм:

Габаритные размеры плоских элементов……………………………… •……………………. ±5

Расстояния между плоскими элементами деталей типа «закрытый столик»:

при расстоянии до 250 мм…………………………………………………………………………… ±3

при расстоянии свыше 250 мм……………………………………………………………………. ±5

Размеры анкерных стержней по длине для деталей типа «открытый столик» ± 10 Расстояния от одного из крайних анкерных стержней до любого другого стержня………………………………………………………………………………………………….. ±5

Поверхности закладных деталей должны быть без ржавчины и окалины, следов битума, масла и других загрязнений. Поверхности, кромки и торцы деталей должны быть ровными. Отклонение от плоскостности (неплоскостность) лицевых поверхностей закладных деталей, характеризуемое величиной наибольшего расстояния от точек реальной поверхности до прилегающей плоскости, не должно превышать 2 мм при длине плоского элемента закладной детали до 250 мм и 3 мм при больших размерах.

Толщина плоских элементов закладных деталей должна быть в пределах допускаемых отклонений на прокат. Угол между сваренными элементами закладных деталей должен соответствовать указанному в рабочих чертежах. Отклонение от указанного угла не должно превышать 5°.

Если при проверке отобранных от партии образцов все размеры изделий соответствуют рабочим чертежам, а их предельные отклонения не превышают допускаемых в табл. 11, то партию изделий принимает отдел технического контроля. В случае отклонения размера выше предельного повторно проверяют удвоенное количество отобранных образцов и принимают партию только при их соответствии техническим условиям. Если же по некоторым показателям изделия не отвечают техническим требованиям, то партию бракуют. Допускается поштучный прием изделий с необходимой их доработкой в соответствии с требованиями отдела технического контроля.

Транспортные системы

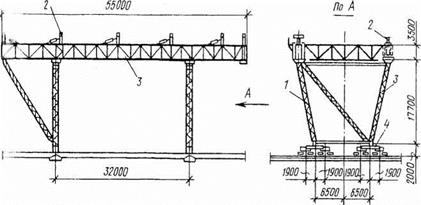

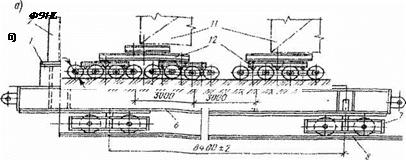

{‘сльсовые тележки предназначены для опирання блока при его і (»1|>кг и транспортировке по рельсовым путям к месту монтажа. Пип ишляют тележки двух типов — однобалочные и рамные.

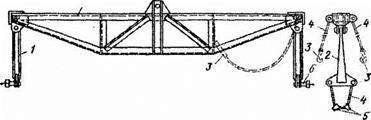

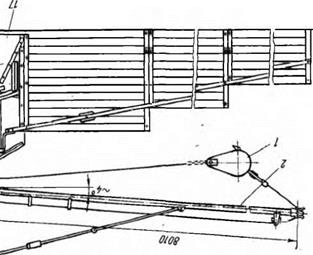

Однобалочная тележка состоит из кондукторной балки, которая міирыется на 2 катковые тележки. На один блок требуются две и-пміиалочньїе катковые тележки, на которые опираются подстропильные фермы (рис. 1.17).

Рамные катковые тележки без опорного подшипника на шкворне применяют при перемещении блоков без разворота. Катковая тележка,

, пиГтсенная опорным подшипником на шкворне, разворачивается на їй шпротном устройстве под грузом вручную без применения домкратов. В mi l ie пересечения рельсов устраивается рельсовая вставка. Для изменения направления движения блоков применяют специальные передаточные и лежки.

Пневмоколесная тележка состоит из рамы и колес от автомобиля с HIIV4- или четырехрядным их расположением. На тележке можно ір. інспортировать блоки конструкций и оборудования массой до 80 т и іншеє по дорогам с допускаемым давлением 0,39 МПа.

При использовании пневмоколесных тележек для транспортирования пайков сверху их производят обычно на рельсовых конвейерных тележках но обычной схеме, лишь на последней стоянке блок поднимают і пдравлическими домкратами, рельсовые тележки отсоединяют и шивращают на первую стоянку. Под поднятый блок подкатывают ппевмоколесные тележки. Блок опускают и закрепляют на них.

|

Рис 1.17. Тележки для транспортирования блоков покрытия а — однобалочная рельсовая тележка конвейерной линии (вид сбоку), б — пневмоколесная тележка для транспортирования блоков в монтажную зону,

1 — опорный столик, 2 — опорная стойка подстропильной фермы, 3 — стропильная

ферма; 4 — подстропильная ферма; 5 — опорная фиксаторная планка; 6 — кондукторная

балка; 7 — катковая тележка; 8 — рельсовый путь; 9 — компоновка колес в два ряда,

10 — компоновка колес в четыре ряда; 11 — блок покрытия, 12 — балансирная тележка

Обычно используется четыре комплекта пиевмоколесных тележек: два в работе, один — r пути, один — в ремонте.

Перемещение блока на тележках вдоль конвейерной линии и под монтаж производят тяговым канатом от лебедки или трактором, пневмоколесныс тележки перемещаются тягачами

Высокие установщики применяют для монтажа блоков покрытия <Vi ціанового здания и при отсутствии подкрановых балок Установщики и |и.’мешаются по рельсовым путям, уложенным на планировочных шмегках пола цеха или по покрытиям над подвалами (рис. 1.18)

|

Рисі 18 Высокий установщик для монтажа блоков покрытия 1 — низкий установщик на подкрановых балках, 2 рихтовочное устройство, 3 — высокий установщик, 4 — ходовая тележка |

Они также самоходные, передвигаются на четырех восьмиколесных і снежках по рельсовым путям на железобетонных шпалах.

На практике использовался комплект из двух установщиков, на нпорых производилось предмонтажное укрупнение двух блоков размером и плане 72×24 м, полная масса укрупненного блока размером 144×24 м і оставила 1100 т.

Низкие установщики применяются для монтажа блоков покрытия крановых зданий и двигаются по ранее смонтированным подкрановым Г и кикам (рис. 1.197 Установщик представляет собой решетчатую к инструкцию мостового типа. Блок временно крепят болтами в нижних ушах нисходящих раскосов стропильных ферм к домкратним балкам мтановщика. Точное наведение опорных узлов блока на оголовки колонн осуществляют винтовыми устройствами и ручными лебедками.

Установщики современной конструкции самоходные, с приводом от диюномной дизель-электрической станции или с питанием шсктроэнергией от внешних источников через троллеи и кабель с

разъемами. Конструкции моста установщика балочного типа со стыками на болтах Сборно-разборная конструкция позволяет изменять пролет моста в зависимости от ширины пролета монтируемого здания и делает установщик универсальным. На конструкциях моста устанавливают отапливаемую кабину и предусмотрено помещение для обогрева рабочих.

Рихтовочные устройства установщика обеспечивают вертикальные перемещения до 600 мм, поперечные горизонтальные перемещения до 100 мм, регулировка в продольном направлении осуществляется перемещением ходовых тележек (рис. 1.20).

Установщики загружают блоками с помощью нестандартных грузоподъемных механизмов (двух мачт, шевров, портальных подъемников) и транспортируют к месту монтажа, обеспечивая их временное закрепление, выверку и монтаж в проектное положение Установщики оснащаются подмостями, что обеспечивает монтажникам безопасное проведение работ. Для регулировки положения блока установщик снабжен системой наводки, состоящей из двух рычажных лебедок с усилием 1,5 т каждая, и домкратных устройств, на которые блок устанавливают краном. Домкратные устройства обеспечивают транспортирование блока в таком положении, когда его опорные поверхности проходят над оголовками смонтированных колонн (примерно на 100 мм) и опускают блок в проектное положение после выверки в ilium — Применяются установщики самоходные и несамоходные, низкие и iii. il окне. Механизм для выверки блоков приводятся на рис. 1.20.

|

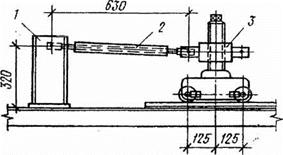

Рис 1.20 Установщики для монтажа блоков покрытия. Рихтовочное устройство 1 — низкий установщик на подкрановых балках, 2 — фаркопф, 3 — домкрат |

ПОЛИГОНЫ РАЗЛИЧНОГО НАЗНАЧЕНИя

Типовые комплексные, заводские и построечные полигоны водительностью 5 и 10 тыс. мЧгод разработаны ПроеКтньш институтом № 2 Министерства строительства РСФСР и утвеРжДе ны Госстроем СССР.

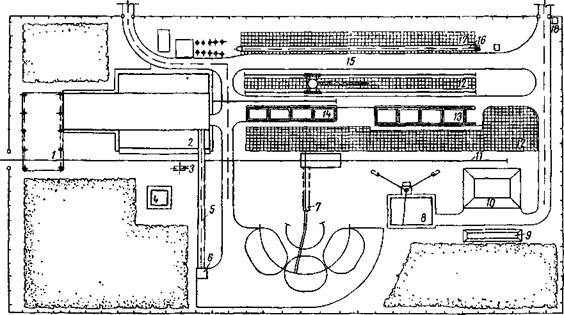

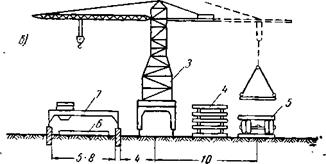

Типовой проект комплексного стационарЦ полигона производительностью 10 тыс. М1 (р и с. 27) рассчитан на изготовление в год: прогонов, балок 11 в нелей на 30 тыс. м2 жилой площади; колонн, ферм, прогонов и °а* лок — для промышленных зданий площадью в 5—6 тыс. м2; #а5 дов и плит покрытий для 18—20 тыс. м2 промышленных здаНии„ и Различных конструкций — для 5 тыс. м2 площади сельскохозяйственных построек.

На полигоне предусматривается возможность изготовления д 60% предварительно напряженных конструкций.

|

|

Рис — 27. Генеральный план типового комплексного полигона производительностью 10 тые. м9 в год І — склад арматурной стали; 2 — производственный корпус; 3 — фундамент под тяговую лебедку; 4 — транс* фор матерная подстанция; 5 — наклонная галерея для подачи заполнителей в бетоносмесительное отделение; 6 —. приемный бункер бетоносмесительного отделения; 7 — склад заполнителей: 3 —* котельная; 9 — площадка для шлака; 10 — склад угля; // — железнодорожный путь; 12 — склад готовых изделий; 13—.стенд для изготовления длинномерных изделий; 14 — пропарочные камеры; 15 — автомобильная дорога* 16 — однониточный :тенд для изготовления струнобетонных конструкций: /7 —> склад готовых струнобетонных конструкций; 13 —

сторожевой пост

Работа на полигоне ведется в течение всего года в две смены.

Полигон запроектирован комбинированным: формовочный узел размещается в закрытом корпусе, а стенды —на открытой площадке.

В производственном корпусе расположены формовочный узел, арматурная и ремонтно-механическая мастерская, лаборатория, контора (рис. 28). При невозможности получения пара со стороны в отдельном здании предусматривается котельная.

Материал на полигон завозится по железнодорожной широкой колее с возможностью использования автотранспорта, что не меняет планировки полигона.

Заполнители из саморазгружающихся вагонов или платформ, которые разгружаются при помощи машины Т-182, поступают в бункер, находящийся под железнодорожным полотном, откуда транспортерами подаются в штабеля. Из штабелей заполнители подвозятся автопогрузчиком к приемному бункеру бетоносмеситель- ного отделения и транспортером загружаются в расходные бункера. Подопрев заполнителей зимой осуществляется непосредственно в расходных бункерах бетоносмесительного отделения. Цемент поступает в вагонах и разгрузчиком модели 938 М/1093 или механической лопатой ТМЛ-2 выгружается в прирельсовый бункерный склад, затем шнеком и элеватором подается в расходные бункера. Поступающая по железной дороге арматурная сталь с помощью 3-г монорельса выгружается на склад, представляющий собой навес в торце производственного корпуса (см рис. 28). В арматурную мастерскую арматура подвозится вагонетками узкой колеи.

Готовая бетонная смесь из бетономешалок через раздаточный бункер поступает в бетонораздатчики, а из них в формы, установленные в корпусе на виброплощадке СМ-476 грузоподъемностью 5 т, или в формы на стенде полигона. На виброплощадке формуются следующие изделия для жилищно-гражданского строительства— многопустотные. панели перекрытий, лестничные марши и площадки, балконные плиты, перемычки, прогоны таврового сечения, и для промышленного строительства — колонны, подкрановые, обвязочные, фундаментные и односкатные балки, плиты крупноразмерные и. плиты для покрытий каналов.

Чистка, сборка, смазка форм и укладка в них арматуры ведутся на специальном верстаке, с которого форма подается на виброплощадку кран-балкой. Заполняются формы бетонной смесью из бетонораздатчика одновременно с вибрацией. После окончания формования форма с изделием подается кран-балкой к месту предварительного выдерживания, где она находится в течение 2—3 час., после чего изделия самоходной тележкой подвозятся к пропароч ным камерам.

Загрузка и разгрузка пропарочных камер и погрузка готовых изделий на самоходные тележки, доставляющие изделия на склад, осуществляются краном-погрузчиком.

Длинномерные изделия формуются на заглубленном стенде, разделенном на отдельные секции 7X5 м. Поперечные стенки секций делаются разборными и при необходимости длина секции может быть увеличена до 28 м.

На открытом стенде готовятся для жилищно-гражданского строительства фундаментные блоки, карнизные плиты и кронштейны и для промышленного строительства — колонны, одно — и двускатные балки покрытий и подкрановые балки. В формы, установленные на стенде, бетонная смесь подается самоходным бетонораз — датчиком (перемещающимся по рельсам, уложенным по продольным стенкам стенда) и уплотняется поверхностными или внутренними вибраторами. После окончания формования секции стенды закрываются крышками, и изделие подвергается пропариванию.

Все погрузочно-разгрузочные операции на полигоне осуществляются краном-погрузчиком М-3-5-5П грузоподъемностью 5 т при вылете стрелы 22 м. Готовая продукция с полигона может вывозиться как автомобильным транспортом, так и на платформах широкой колеи.

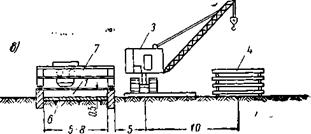

Типовой проект площадки полигонного типа со сборно-разборными сооружениями производительностью 5 тыс. м3 в год (рис. 29) предусматривает возможность обеспечения первоочередного выпуска сборных железобетонных изделий, необходимых для начального периода организации промышленного или жилищного строительства в районах, где отсутствуют постоянные заводы или полигоны.

Полигон рассчитан на изготовление фундаментных блоков, колонн, различных балок, плит, ферм и труб диаметром до 1,5 м.

Для сокращения срока строительства полигона и быстрейшего ввода его в эксплуатацию, а также для возможности последующего перебазирования все здания полигона сборно-разборные.

Бетоносмесительная установка с бетономешалкой емкостью 250 л и складом цемента — инвентарная по проекту Гипростром — маша; при установке предусмотрена площадка для хранения и в случае необходимости для подогрева заполнителей. Автомобильные дороги, обслуживающие полигон,—облегченного типа.

Доставка материалов и вывоз готовой продукции осуществляются автотранспортом.

Механизация работ на полигоне обеспечивается при помощи самоходного бетонораздатчика и автомобильного крана К-102, обслуживающего погрузочно-разгрузочные работы при формовании изделий и подаче готовых изделий на склад или на внешний транспорт. Бетонная смесь от бетоносмесительной установки к бетоно — раздатчику — подвозится автопогрузчиком 4000-М (рис. 30).

Изделия формуются на стенде в матрицах или в индивидуальных формах. В матрицах формуются ребристые плиты и панели перекрытий и покрытий, лестничные марши и площадки. Фундаментные блоки, колонны, балки и прогоны изготовляются в формах. Звенья труб бетонируются в разборных металлических формах с вибросердечником, являющимся опалубкой для внутренней поверхности трубы и обеспечивающим уплотнение бетонной смеси.

|

5W |

|

Рис. 29. Генеральный план площадки полигонного типа производительностью 5 ж8 в год / — склад заполнителей: ? — бетоносмесительная установка: 3 — уборная; 4 бытовые помещения; 5 — склад угля: 6 — площадка для шлака; 7— котельная. 8 — трансфор маторная подстанция; 9 —арматурная мастерская с навесом для металла; 10 — автомобильная дорога; 11 — стенд; 12 — склад готовой продукции; /3 — ограждение |

Рис. ЗО. Стенд для формования и термовлажностной обработки изделий 1 — склад готовой продукции; 2 ~ стенд; 3 — матрица для пли* покрытий; 4 — автомобильный кран К-102; 5 — бетонораз-

— — датчик емкостью 1 6 — автопогрузчик 4G0-M. с ковшом емкостью 1 м9

Для быстрого твердения нзделий предусматривается их тепловая обработка путем прогрева матриц или пропаривания изделий, изготовляемых.® формах.

Цикл изготовления изделия в летних условиях односуточный, а зимой двухсуточный при двухсменной работе.

Типовой проект передвижного прлигона Для изготовления железобетонных конструкций весом доЗ т, производительностью 50 м3 в сутки, разработанный Гипростроммашем, рассчитан на обеспечение средних и мелких строек, расположенных вдали от районов крупного строительства, главным образом для отдельных объектов городского и сельского строительства — МТС, усадеб совхозов и т. п. По проекту предусмотрена продолжительность работы полигона на одной площадке в течение 80 суток при двухсменной работе и при условии работы за год на двух площадках, т. е. в течение 1.80 суток при общем объеме продукции за этот срок, равном 9 000. м3.

При годовой производительности полигона 9 000 м3 сборных железобетонных изделий принята следующая примерная номенклатура: балки с параллельными поясами для покрытий; шпренгельные фермы, рандбалки; крупноразмерные кровельные плиты, плиты покрытий, ребристые плиты перекрытий, лестничные марши, прогоны, элементы сборных балок, плиты перекрытий для жилых домов, перемычки.

Цемент, заполнители и готовые арматурные каркасы доставляются автотранспортом; заполнители хранятся в штабелях у типовой бетоносмесительной установки ‘ с бетономешалкой емкостыр 250 л; запас щебня и песка обеспечивает трехсуточную производительность полигона. Емкость бункера для цемента рассчитана на суточную его потребность.

Изготовление изделий ведется на стенде с применением виброштампов, опрокидной опалубки, бортоснастки и частично индивидуальных форм.

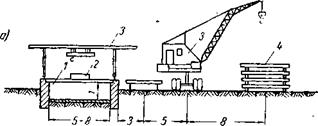

Весь цикл изготовления изделий (начиная с подготовки форм и кончая подачей изделий на склад и погрузкой их на автотранспорт) выполняется на отдельных площадках — постах, размеры которых позволяют обслуживать все погрузочно-разгрузочные и транспортные операции с одной стоянки автомобильного крана типа К-51 (рис. 31). На каждом посту за 4—6 час. кран выполняет: установку форм, укладку в них тяжелых арматурных каркасов, подачу бадей с бетонной смесью, распалубку, укладку готовых изделий в штабель и погрузку их на транспортные средства. После окончания работ кран перемещается на соседний пост, где цикл работ повторяется. •

Бетонная смесь от бетоносмесительной установки и арматурные каркасы со склада подаются к формовочным постам при помощи автопогрузчика 4000-М.

Перебазирование полигона с монтажом оборудования на новой площадке осуществляется персоналом полигона в течение 2— о суток, при условии предварительной подготовки на новом месте

работы необходимых коммуникаций (подводка воды, электроэнергии, устройство дорог и т. п.). Для перевозки сооружений и оборудования полигона требуется И рейсов автомобилей МАЗ-200. Расчетная дальность перебазирования принята в 150 км.

Типовой проект заводского полигона производительностью 5 тыс. лі3 в год предназначен для изготовления преимущественно крупных деталей, выпускаемых относительно небольшими партиями, организация производства которых на заводе нецелесообразна. Наличие полигона позволяет также

|

Рис. 32. Заводской полигон производительностью 5 тыс. м3 сборных железобетонных конструкций в год / — бетонораздатчик; 2 — стенд с пропарочными камерами; 3 — склад арматуры и бортовой оснастки, 4 — кран-погрузчик М-3-5-5П; 5 — склад готовых изделий |

увеличить производительность завода, при котором расположен полигон. По программе на полигоне предусмотрено изготовление фундаментных блоков, колонн, балок и прогонов, т. руб и архитектурных деталей. Полигон расположен в непосредственной близости от завода сборных железобетонных конструкций, с которого обеспечивается требуемой арматурой, бетонной смесью и энергоресурсами (пар, электроэнергия, вода и т. д.). Полигон рассчитан на работу в одну смену.

В состав полигона входят (рис. 32): стенд с пропарочными камерами и склад готовых изделий, расположенный вдоль железнодорожного пути. Помимо железнодорожного пути, полигон имеет примыкающие к основной дорожной сети завода автомобильные дороги, которые можно использовать для отправки изделий на стройки.

Бетонная смесь от завода к стенду подвозится автопогрузчиком 4000-М, из которого выгружается в специальный бетонораздатчик, распределяющий ее в формах. Готовые арматурные каркасы поступают к месту укладки автотранспортом. На полигоне предусмотрено изготовление изделий весом до 5 т, для чего он оборудован краном-погрузчиком на базе башенного крана М-3-5-5П грузоподъемностью при вылете стрелы И и 22 ж соответственно 10 и 5 т. Кран — погрузчик выполняет все погрузочно-разгрузочные работы и подачу готовых изделий на внешний транспорт.

Открытый стенд состоит из трех секций глубиной 1,55 ж и четырех секций глубиной 0,85 ж; секции одинаковой глубины разделяются поперечными разборными стенками, благодаря чему длина изготовляемых изделий может достигать 20 ж при максимальной их ширине до 4,5 ж.

На стенде выполняются: установка бортоснастки, смазка стенда и соприкасающейся с бетоном поверхности опалубки, укладка арматуры и бетонной смеси, уплотнение смеси ручными вибраторами и заглаживание поверхности изделий виброірейкой. По окончании формования изделий в отдельных секциях стенда они закрываются крышками и подвергаются прогреву.

После прогрева крышки удаляются с камер краном-погрузчиком, снимается бортоснастка и готовые изделия подаются на склад или сразу на внешний транспорт. Склад готовых изделий рассчитан на хранение 20-суточной продукции полигона из расчета хранения на 1 ж2 площади склада 1 ж3 изделий.

Вспомогательные устройства

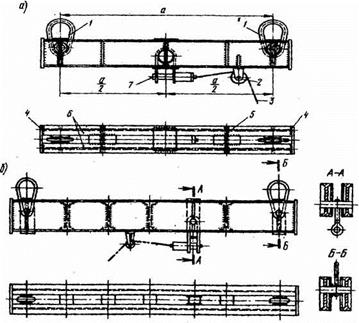

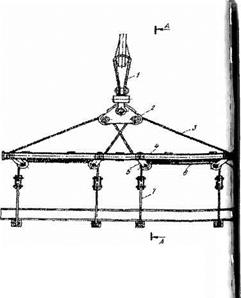

Траверсы. Наряду с обычными типовыми видами траверс при монтаже большепролетных конструкций используются специальные их виды.

Для монтажа стропильных ферм применяют траверсу 2 (рис 1.12). Стропильные фермы стропуют посредством огибания канатов 4 верхнего пояса стропильной фермы. Для предохранения каната от перегибания в острых углах ферм применяют подкладки 5. Для расстроповки применяют полуавтоматический захват 6.

|

2

Рис. 1.12. Траверса для монтажа стропильных ферм: 1 -. подвеска, 2 — траверса, 3 — крюковой захват, 4 — канат, 5 — подкладки под канат, 6 — полуавтоматический захват |

Для монтажа конструкций большой массы и размеров используют два или больше кранов различной грузоподъемности Для того, чтобы іпо ручка распределялась на оба крана равномерно, применяют Пііи. шсирньїе траверсы; они бывают равноплечные и разноплечные.

1’авноплечная балансирная траверса(рис. 1.13, а) состоит из чпуя двутавров 6, соединенных распорками 5. На концах траверсы pm положены подвески 1 для крепления к грузовым полиспастам «шпажных кранов. С торцов траверса ограждена листовыми накладками I Для строповки поднимаемого груза служит подвеска limn уавтоматический захват 7) с полуавтоматической расстрогювкой. I рнспк 3 для расстроповки проходит через отводной блок 2.

Разноплечная (уравновешивающая) траверса, приведенная на рій I 13, б, отличается от равноплечной тем, что с ее помощью можно поднимать грузы кранами разной грузоподъемности

|

Рис. 113. Балансирные траверсы для подъема оборудования спаренными кранами: а — равноплечная, б — разноплечная; 1 — подвеска, 2-отводной блок, 3 — тросик для расстроповки, 4 — листовые накладки, 5 — распорки, 6 — двутавры, 7 — полуавтоматический захват, а — расстояние между подвесками |

Балансирными траверсами монтируют элементы со смещенным центром тяжести (фрагменты рам, арок, куполов); эти траверсы позволяют подавать элементы в монтаж уже в проектном (наклонном) положении (рис, 1 14)

![]()

Для подъема канатов висячих вантовых конструкций используются специальные

Для подъема канатов висячих вантовых конструкций используются специальные

легкие длинномерные траверсы.

Якоря — неподвижные технологические сооружения, устраиваемые на время монтажа основной конструкции, которые должны воспринимать

значительные горизонтальные и вертикальные выдергивающие усилия Служат для крепления лебедок (тяговых и тормозных), расчалок, полиспастов (рис 1.15,1 16).

Свайные якоря из погруженных в готовом виде 1…2 свай воспринимают очень большие усилия, однако весьма дороги

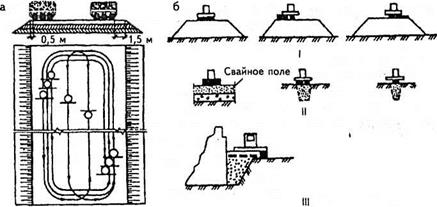

Заглубленные якоря самые распространенные; 1…3 бревна (трубы, рельсы) заглубляются горизонтально на 1,0. .2,0 м поперек действующего усилия На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка ит. п.) (рис. 1.15). ‘

|

Винтовые. якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном.

|

Рис. 1.16. Якоря наземные а — без лебедки; — с лебедкой, в — рама якоря с шипами І Іачемньїе (гравитационные) якоря представляют собой стальную груженную балластом заданной массы (рис. 1.16). |

Бетоносмесительные установки цикличного действия

Бетоносмесительные установки цикличного действия можно разделить на постоянно действующие и инвентарные (сборно-разборные), перебазируемые по окончании строительства на новую площадку.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Габариты блоков позволяют транспортировать их железнодорожным и автомобильным транспортом.

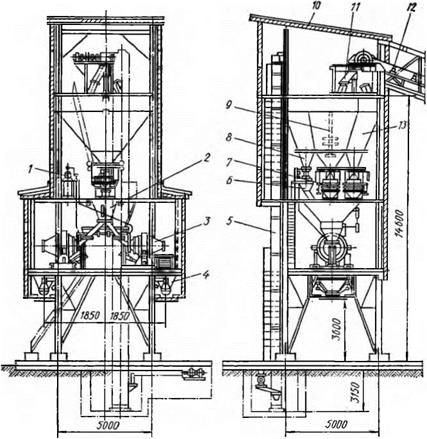

В зависимости от вертикальной компоновки основного технологического и подъемно — транспортного оборудования установки цикличного действия подразделяются на одноступенчатые (вертикальные) (рис. 14, а) и двухступенчатые (партерные) (рис.

14,6).

При одноступенчатой (вертикальной) компоновке при прохождении технологического цикла все сыпучие компоненты бетонной смеси поднимают на установку в расходные бункера однократно с помощью конвейера 2 и элеватора 5. Материалы продвигаются вниз из расходных бункеров 4 в дозаторы 6, затем в бетоносмесители 10 под действием силы тяжести. Готовая смесь выгружается

в раздаточный бункер 11 н далее также под действием силы тяжести— на транспорт (автобетоновоз 12). Такая установка имеет значительную высоту и небольшие размеры в плане.

При двухступенчатой (партерной) компоновке сыпучие материалы дважды поднимают при прохождении технологического цикла: сначала конвейером 2 и элеватором 5 в расходные бункера 4 и вторично — конвейером 13 в бетоносмесители 10. При этом высота установки небольшая, а размеры в плане значительны.

Промышленность выпускает одно — и двухсекционные унифицированные одноступенчатые установки с двумя бетоносмесителями в каждой секции и двухступенчатые инвентарные установки с одним и двумя бетоносмесителями.

Бетонный завод оснащают одной или несколькими одно — или двухсекционными установками в зависимости от требуемой производительности.

Бетоносмесительные установки могут быть с местным, дистанционным и автоматизированным управлением.

Бетоносмесительные установки с местным управлением оборудованы дозаторами с ручными затворами. Все электродвигатели снабжены индивидуальной пусковой аппаратурой.

Бетоносмесительные установки с дистанционным управлением оснащены одним или несколькими пультами для пуска или остановки оборудования и для открывания и закрывания затворов дозаторов.

Автоматизированные бетоносмесительные установки, кроме дистанционного управления работой механизмов, имеют автоматические регуляторы процессов заполнения и опорожнения дозаторов, режимов взвешивания, процессов загрузки и выгрузки бетоносмесителей, режима перемешивания.

При автоматизированном управлении увеличивается производительность бетоносмесительной установки, повышается качество бетонной смеси, сокращается число обслуживающего персонала, так как необходимы только операторы на пульте и дежурные механики и монтеры, наблюдающие за работой механизмов и аппаратуры.

Для комплексной автоматизации процессов приготовления бетонной смеси разработан агрегатированный комплект аппаратуры АКА-Бетон, который является универсальным и охватывает все операции, начиная с подачи материала и кончая выдачей готовой бетонной смеси на стационарных, инвентарных и мобильных бетоносмесительных установках цикличного действия со смесителями вместимостью от 250 до 3000 л по загрузке. Аппаратура, входящая в комплект АКА-Бетон, позволяет автоматизировать смесительные установки, построенные по партерной или вертикальной схемам.

Комплект АКА-Бетон позволяет выпускать системы автоматического управления бетоносмесительными установками с высшим уровнем автоматизации, включая программное управление заданием марок, автоматическое введение поправок на влажность, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления производством.

Область применения систем автоматического управления на базе комплекта аппаратуры АКА-Бетон не ограничивается вновь проектируемыми и строящимися бетоносмесительными установками. Эти системы предназначены также для модернизации Действующих предприятий. В сочетании с новыми смесителями они позволяют в 1,5—1,8 раза повысить выпуск бетонной смеси.

Двухступенчатые (партерные) установки применяют в основном при использовании бетоносмесителей малой вместимости.

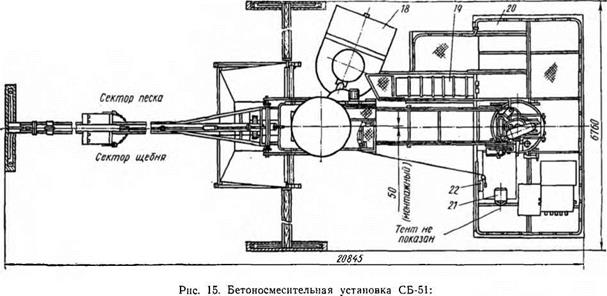

Бетоносмесительная установка СБ-51 (рис. 15) производительностью 6 м3/ч предназначена для приготовления бетонных смесей на рассредоточенных объектах, в том числе в сельском строительстве, при температуре окружающего воздуха не ниже 0°С.

Узлы и агрегаты установки образуют три технологических линии:

1) двухсекторный бункер-склад заполнителей вместимостью 150 м3 с ленточным дозатором песка и щебня, скреперное устройство (линия подачи заполнителей);

2) приемный бункер цемента вместимостью 4 м3, вертикальный винтовой конвейер, дозатор цемента (линия подачи цемента);

3) бетоносмеситель СБ-80 со скиповым подъемником и дозатором воды ДВК-40 (линия приготовления бетонной смеси).

Установку обслуживают два оператора, один из которых управляет скреперным устройством, другой — бетоносмесителем и дозаторами.

Установку транспортируют отдельными узлами и агрегатами на автомобилях. При перебазировании на небольшие расстояния установку частично демонтируют, так как бункер заполнителей и рама смесителя имеют полозки и могут доставляться к месту монтажа автомобилем, трактором или тягачом на буксире. Масса установки 9,5 т. •

Бетоно-растворосмесительная установка СБ-119 (рис. 16) производительностью 7 м3/ч предназначена для приготовления бетонных и растворных смесей на рассредоточенных объектах сельского и мелиоративного строительства при плюсовой температуре окружающего воздуха.

Бетоно-растворосмесительная установка состоит из основной 12 и опорной 14 рам, на которых смонтировано все технологическое оборудование. На основной раме консольно установлен смеситель 11 принудительного действия вместимостью по загрузке 250 л. Смеситель максимально унифицирован со смесителем СБ-80.

Весовые дозаторы цемента 9 и жидкости 10 закреплены над чашей смесителя на стойке 8. Дозаторы оснащены пружинными указателями массы.

На опорной раме установлено весовое устройство 13 для поочередного взвешивания трех фракций заполнителей в скиповом ковше 15.

К основной раме примыкает трехсекторный склад 18 заполни-

|

|

|

|

|

/ — скреперный ковш, 2 — скреперная стрела, 3 — ось поворотной рамы. 4 ~ поворотная рама, 5 —скреперная лебедка, 6 — вертикальный винтовой конвейер, 7 — дозатор воды. 8 — бетоносмеситель СБ-80, 9 — шкаф с электроаппаратурой, 10 — ограничительный брус, // — подкос, І2 — направляющая скипового ковша, 13 — опорный брус, Н — скиповой ковш, /5 — ленточный дозатор заполнителей, 16 — дозатор цемента, 17 — бункер заполнителей, /в —приемный бункер цемента, 19 — лестница, 20 — рама бетоносмесителя, 21 — кресло машиниста, 22 — рычаг механизма управлении дозатором цемента |

телей вместимостью 25 м3 с тремя секторными затворами, управляемыми пневмоцилиндрами. Склад заполнителей оборудован стреловым скрепером. Установка оснащена складом цемента вместимостью 15 т с наклонным винтовым питателем для подачи цемента в дозатор. На площадке оператора установлен пульт управления 7 с сигнальной и управляющей аппаратурой и кресло оператора 5.

Система управления обеспечивает два режима работы установки: автоматический и дистанционный (наладочный).

Установка и склад цемента оборудованы подъемными устройствами для приведения их в транспортабельное состояние. Установку транспортируют на буксире автомобилем с погруженным на бортовую платформу складом цемента. Масса установки 6,5 т, склада цемента — 2,3 т.

Бетоносмесительная установка СЬ-70-1 (рис. 17) производительностью 16 м3/ч предназначена для приготовления бетонной

|

/ — дозатор заполнителей, 2 —скиповой подъемник, 3 — секторный распределитель, 4 — смесительный блок, 5—стреловой скрепер, б —загрузочная труба, 7 — бункер цемента, 8 — направляющий блок, 9 — двухбарабанный питатель цемента, 10 — дозатор воды, // — дозатор цемента,

12 — распределительная воронка, 13 — бетоносмеситель, 14 — кабина оператора

смеси на строительных площадках при положительной температуре окружающего воздуха.

Бетоносмесительная установка снабжена двумя гравитационными бетоносмесителями 13 вместимостью 500 л (по объему готового замеса), каждый из которых имеет только одно отверстие для загрузки и выгрузки.

Бетоносмесительная установка оборудована секторным складом вместимостью 200 м3 с четырьмя отсеками по числу фракций заполнителей.

Работа установки начинается с подачи заполнителей стреловым скрепером 5 в зону секторного распределителя 3. Щебень поступает в дозатор заполнителей / через секторные затворы, а песок подается ленточным питателем.

Последовательность подачи материалов и взвешивание их осуществляются автоматически. Дозатор взвешивает поочередно нарастающим итогом четыре фракции заполнителей.

Взвешенный материал из дозатора выгружается в ковш скипового подъемника 2 и подается вверх к распределительной воронке 12.

Одновременно с началом дозирования песка и щебня цемент из бункера 7 вместимостью 12 м3 подается двухбарабанным питателем 9 в дозатор 11 цемента, и включается дозатор 10 воды.

В момент поднятия ковша скипового подъемника к загрузочному отверстию распределительной воронки открывается затвор дозатора цемента и цемент вместе с заполнителями через распределительную воронку поступает во вращающийся барабан бетоносмесителя 13.

По окончании загрузки бетоносмеситель отходит от разгрузочного отверстия распределительной воронки, продолжая смешивание. По окончании смешивания барабан бетоносмесителя автоматически наклоняется и выгружает готовую смесь.

Одновременно с отходом от распределительной воронки одного бетоносмесителя другой, связанный с первым подвижной рамой, занимает положение под загрузку, и весь процесс повторяется.

Расход материалов на один замес для различных составов бетона устанавливает оператор на циферблатных головках дозаторов заполнителей, цемента и воды— дистанционно с пульта управления.

Продолжительность смешивания и время выгрузки задаются оператором на реле времени. При выдаче заданного числа замесов подается световой или звуковой сигнал.

Бетоносмесительная установка СБ-70-1 приготовляет бетонную смесь минимальной подвижности (1—3 см). Мощность электродвигателей установки составляет 31,5 кВт, ее длина 16,4, ширина 6,1 и высота 10,9 м. Масса установки 13,7 т.

Одноступенчатые (вертикальные) установки бывают различной мощности с бетоносмесителями от 330 до 1600 л по объему готового замеса. Конструкция их однотипна.

Односекционная бетоносмесительная установка СБ-6 (рис. 18) производительностью 15 м3/ч оснащена двумя гравитационными бетоносмесителями вместимостью 330 л каждый по объему готового замеса. Установка предназначена для приготовления бетонной смеси на плотных и пористых заполнителях.

|

Рис. 18. Односекционная бетоносмесительная установка СЬ-6: 1 — дозатор воды, 2 —приемная воронка, 3 — бетоносмеситель, 4 — раздаточный бункер, 5 — элеватор, 6′ — дозатор цемента, 7 — дозатор заполнителей, 8 — переходные патрубки, 9—сводообрушитель для песка, 10—металлический каркас, //—поворотная воронка, 12 — ленточный конвейер, 13— бункер |

Установка представляет собой четырехэтажное сооружение с металлическим каркасом, имеющим в плане форму прямоугольника с примыкающей к нему наклонной галереей.

Заполнители подаются на четвертый этаж в надбункерное отделение ленточным конвейером 12 н распределяются по отсекам бункера 13 поворотной воронкой 11.

Цемент подается в надбункерное отделение элеватором 5 и распределяется в два отсека бункера. Вместимость каждого отсека бункера рассчитана на создание двухчасового запаса вяжущего материала. Всеми механизмами надбункерного отделения управляет оператор с индивидуальных пусковых пультов.

Механизмы, связанные между собой в технологическом процессе, электрически сблокированы. Наполнение отсеков бункеров фиксируется указателем уровня.

На третьем этаже кроме бункера размещено дозаторное отделение, где расположены два дозатора заполнителей 7, один дозатор цемента 6 и два вододозировочных бака.

Из дозаторов сухие компоненты попадают в приемную воронку 2 и далее в бетоносмесители 3. Приемная воронка и бетоносмесители расположены на втором этаже в бетоносмесительном отделении.

Вода из дозатора направляется в бетоносмесители, минуя приемную воронку.

Пневматическое управление всеми механизмами смесительного и дозировочного отделения выведено на пульты управления, расположенные на каждом этаже.

Бетонная смесь из бетоносмесителей выгружается в раздаточные бункера 4. Из бункеров бетонная смесь выдается в подвижной состав для транспортирования к месту укладки.

Бетоносмесительная установка выполняется сборно-разборной, что позволяет в короткий срок перебазировать ее на новое место.

Аналогичную компоновку оборудования в секции имеют односекционные и двухсекционные бетоносмесительные установки, оснащенные гравитационными бетоносмесителями или бетоносмесителями принудительного смешивания различной вместимости и прозводительности.

ПОЛИГОНЫ ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНЫХ. ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИИ

ОБЩИЕ ДАННЫЕ

Полигоны по назначению и оборудованию разделяются на:

1. Комплексные, включающие все вспомогательные производства и службы, необходимые для изготовления сборных железобетонных конструкций и деталей.

2. Заводские, входящие в состав завода железобетонных конструкций и предназначенные для изготовления изделий и конструкций большего габарита.

3. Построечные — для изготовления крупноразмерных конструкций монтируемых на вблизи строящихся сооружениях.

В состав комплексного полигона входят: а) бетоносмесительная установка со складами заполнителей и цемента; б) арматурная и слесарно-механическая мастерские; в} мастерская для изготовления и ремонта форм; г) технологические линии формования изделия; д) склад готовых изделий; е) установка по обеспечению полигона электроэнергией, водой и паром; ж) контора и лаборатория; з) необходимые коммуникации.

Построечные и заводские полигоны включают: а) технологические линии формования изделий (стенды, кран, оборудование для укладки бетонной смеси); б) склад готовых изделий; в) необходимые коммуникации.

В отдельных случаях на заводских и построечных полигонах предусматривается бетоносмесительное отделение с минимальными запасами цемента и заполнителей, поступающих автомобильным транспортом с центрального склада.

Полигоны бывают открытыми или комбинированными. На последних приготовление бетонной смеси и формовка изделий осуществляются в закрытом помещении, а тепловая обработка производится на открытой площадке.

Целесообразно предусмотреть наличие утепленных помещений и на заводских полигонах, рассчитанных на круглогодичный выпуск продукции.

В северных и восточных районах Союза утепление и обогрев формовочных отделений полигонов, действующих в течение круглого года, обязательны.

Практика строительства показывает, что наличие на полигоне «тепленного формовочного отделения обеспечивает более равномерный выпуск изделий независимо от температуры наружного воздуха.

Полигоны рекомендуется располагать при центральных заводах товарного бетона или вблизи предприятий, имеющих излишки пара, горячей воды и электроэнергии.

у Изготовление изделий на полигонах производится поточно-агрегатным или стендовым способами, легко позволяющими ИЗГОТОВЛЯТЬ изделия по широкой номенклатуре и допускающими переход 0т производства одного типа изделий к другому.

Изделия в процессе изготовления поточно-агрегатным способом перемещаются одно за другим, проходя через ряд постов, оборудованных различными агрегатами или устройствами, длительность обработки и нахождения изделия на отдельных постах различная.

При поточно-агрегатном способе изделия изготовляются обычно на четырех постах: первый — подготовительный пост представляет собой роликовый стол, установленный рядом с виброплощадкой, либо тележку с подъемной платформой; на этом посту устанавливают форму, смазывают ее, затем укладывают арматуру и закладные части. Вторым—формующим постом является ©ибропло — щадка, на которую переставляют или перемещают по рольгангу или переставляют форму, заполняют ее бетонной смесью из бето — нораздатчика или бадьи, уплотняют смесь и заглаживают поверхность изделия. На третьем посту осуществляется тепловлажностная обработка изделия в ямных пропарочных камерах; в летних условиях возможно также выдерживание изделия и на открытых площадках— без обогрева. На четвертом посту осуществляется распалубка и осмотр изделия. При изготовлении изделия с немедленной распалубкой необходимость в специальном посту отпадает, и все технологические операции производятся на трех первых постах.

Изделие от одного поста к другому перемещается при помощи передвижного крана (козлового, башенного, мостового, кран-балки и т. п.) или тельфера.

Поточно-агрегатная технология применяется на крупных полигонах.

При стендовом способе изготовления изделие остается неподвижным в течение всего процесса изготовления, а оборудование для подачи и уплотнения бетонной смеси, отделки поверхности И Т: д. перемещается от одного изделия к другому. Формование изделий ведется на одной или нескольких параллельных линиях. Уплотнение бетонной смеси осуществляется ручными внутренними и площадочными вибраторами.

Поточная технология, при которой обеспечивается четкая последовательность операций, выполняемых в определенный срок одними и теми же рабочими с помощью механизмов, возможна и необ-1 ходима как при поточно-агрегатной, так и при стендовой схеме производства.

|

|

|

|

|

|

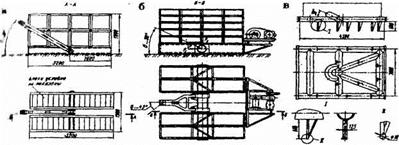

Рис, 26. Примерные схемы оборудования полигонов

а — при поточно-агрегатном способе изготовления изделий: 6-е — при стендовом способе изготовления изделий; 1 — пропарочная камера; 2 — формовочный пост (виброплощадка); 3 — кран; 4 — склад готовых изделий; 5 — траспортное средство для отвозки готовых изделий: 6 — стенд; 7 — бетонораздатчик

При поточной организации[3] повышается пропускная способность пропарочных камер в 3,5—4 раза и производительность трУД® _ л 2 раза, а себестоимость изделий снижается на 24—30% и расход: дара на 52%.

Стендовая технология применяется обычно при изготовлении? крупноразмерных элементов на небольших полигонах.

Преимуществами стендового способа являются относительно не~ высокие капиталовложения и несложность механического об°РУ~ дования. На полигонах со стендами при правильной организации производства затраты труда и стоимость изделий незначительно* превышают аналогичные показатели поточно-агрегатного способа. Однако при стендовом способе на 1 м3 производительности полигон® требуется примерно в 3 раза большая площадь, чем при пот0чно* агрегатном.

Стендовый способ связан со значительно увеличенными зЗтРа~ тами тепла, расходуемого на подъем температуры в стенде и формах, и с повышенными его потерями при прогреве изделий.

При поточно-агрегатной технологии изделие перемещается вме’ сте с формой, поэтому для транспортных операций необходим кран значительной грузоподъемности; в этом случае целесообразным является обслуживание технологической линии двумя кра#ами: козловым — большой грузоподъемности и передвижным стреловьм краном — примерно вдвое меньшей грузоподъемности на максимальном вылете стрелы (рис. 26,а). Изделие, изготовленное на стенде, подается на склад готовой продукции и на транспортные средства самоходными башенным (рис. 26,6) или гусеничным (рис. 26,в) кранами.

Стенд, на котором формуется изделие, может быть открь^тьм (см. ,р. ис. 26,6) или служить основанием напольной пропарочной камеры (см. «рис. 26,в); в обоих случаях подача и распределение бетонной смеси обеспечиваются самоходным бетонораздатчикоМ-

Механизация уплотнения грунтов

Уплотнение грунтов используется для восстановления или улучшения свойств грунтов, является одной из ответственнейших технологических операций при строительстве различных объектов. Оно основано на сближении частиц грунта, в результате чего уменьшается его пористость и сжимаемость, повышается плотность. Некачественное уплотнение не только снижает надежность работы объекта, сооружения или конструкции (нередко сразу же после сдачи жилого дома в эксплуатацию деформируются отмостки, подъездные дороги, тротуары), но и может привести к разрушению отдельных конструктивных элементов здания или даже объекта в целом.

В земляных сооружениях, требующих уплотнения, грунт должен насыпаться послойно. Толщину уплотняемых слоев назначают в зависимости от условий производства работ и применяемых уплотняющих машин (рис. 4.3).

Грунтоуплотняющее оборудование можно разделить на две основные группы: для поверхностного уплотнения (трамбование легкими и тяжелыми трамбовками, уплотнение катками, трамбующими машинами, втом числе виброкатками и вибротрамбовками) и глубинного уплотнения (вибрированием, гидровиброуплотнением, предварительным обжатием внешней пригрузкой и др.).

Для линейных работ (в основном в дорожном строительстве) применяют катки, которые классифицируются по принципу уплотнения на статические и вибрационные, по способу перемещения — на самоходные, навесные и прицепные,

|

по количеству и конструкции уплотняющих элементов — на одно-, двух — и трех — валыювыес гладкими, кулачковыми, решетчатыми вальцами и писвмоколесные.

Толщина слоя грунта, уплотняемого гладкими катками с татического действия (несвязный грунт), достигает 0,15 м, кулачковыми катками статического действия (связный и комковатый грунт) — 0,5 м, вибрационными катками с гладкими вальцами и пневмоколесными катками — 0,6 м, прицепными и полуприцепными виброкатками — 1,5 м, навесными виброблоками — 0,8 м.

Уклон поверхностного слоя должен быть в поперечном направлении не свыше 5%, в продольном — 10%. Уплотнение грунта пневмокатками производится при длине захватки не менее 200 м. После прикатки откосной части насыпи уплотнение продолжают круговыми проходами от краев к середине насыпи.

Уплотняют грунты при оптимальной влажности. При недостаточной влажности связные грунты увлажняют, как правило, в местах разработки (в карьере, выемке, резерве), а несвязные и малосвязные — в о тсыпанном слое.

Обратную засыпку пазух между фундаментами и стенками траншей производят вслед за укладкой фундаментов. Для этого используют излишки вынутого из траншей грунта, оставленного на площадке при рытье котлована, или подвозимый с ближайших разработок. К засыпке пазух подвала приступают после устройства перекрытия над подвалом и гидроизоляции стен. Грунт, оставленный на площадке, перемешают к стенам подвала бульдозерами. Пазухи засыпают слоями, которые тщательно уплотняют.

Грунты пониженной влажности — щебеночные и гравелистые, а также любые грунты при отсыпке насыпей в зимнее время эффективно уплотнять трамбующими механизмами. Поверхностное уплотнение осуществляется с использованием кранов-экскаваторов, со стрел которых (с высоты 5—7 м) свободно сбрасываются трамбовки массой 4,5—бге уплотнением слоя грунта до 3—3,5 м. Применение сверхтяжелых трамбовок массой 25—40 т, сбрасываемых с высоты до 20 м, позволяет увеличить толщину уплотненного слоя до 6—8 м.

Для поверхностного и глубинного уплотнения песка и щебня используются виброплиты и вибробрусья, особенно при строительстве дорог, каналов и других объектов.

Получило также распространение навесное грунтоуплотняющее оборудование к гидравлическим экскаваторам: гидромолоты, вибротрамбовки, оборудование для статического уплотнения грунтов в труднодоступных местах и др. Подвесную вибротрамбовку подвешивают к крюку грузоподъемной машины и подключают к электросети. Она автоматически приходит в действие при опускании на грунт и выключается на весу. С ее помощью можно уплотнить грунт слоем толщиной до 0,8 м практически на любой глубине и, что существенно, без предварительного разравнивания.

Иногда применяется уплотнение взрывом, после которого происходит осадка грунта.

Для работы в стесненных условиях в основном используются ручные электротрамбовки, виброплиты и вибротрамбовки с электрическим, бензиновым или дизельным двигателем (глубина уплотнения до 0,2—0,4 м).

Однако трамбование и вибраиия с поверхности не оказывают должного действия на грунт, уплотняемый на глубине. Применение грунтоуплотняющих машин и механизмов динамического действия вблизи строительных конструкций ограничено из-за опасности их сейсмического разрушения. Поэтому в течение многих лет ведутся поиски способов и средств для глубинного уплотнения грунтов.

Существует метод глубинного уплотнения глинистых грунтов в стесненных условиях на глубину 4—6 м с помощью пневмопробойников, которые при внедрении в грунт образуют скважину. Окружающий се грунт уплотняется за счет объемов, вытесненных из скважины, которая затем заполняется песком или другим инертным материалом с уплотнением многократным проходом снаряда. Уплотнять можно сразу всю толщину обратной засыпки.

Неравномерная плотность грунта влечет за собой опасность неравномерной осадки. Плотность грунтов обратных засыпок в стесненных условиях должна приравниваться к плотности соседних целинных участков грунта и коэффициент ее должен быть не менее 0,95. Если же грунт обратной засыпки будет нести и полезную нагрузку (например, будут устроены полы), то коэффициент плотности его необходимо повысить до 0,98-1,0.

Степень уплотнения грунта зависит от технологии уплотнения и свойств грунта. Например, число ударов трамбующей свободно падающей плиты массой 2,5— 4,5 т для достижения коэффициента стандартного уплотнения 0,95 при связных грунтах равно 12, коэффициента 0,98 — 16. Продолжительность уплотнения одного следа с помощью гидромолотов или пневмомолотов навесных на экскаваторе для достижения коэффициента стандартного уплотнения 0,95 составляет 15 с, коэффициента 0,98 — 20 с, с помощью дизель-молота навесного на тракторе — 5 и 7 с соответственно.

Важным условием бездефектной технологии является достоверная и оперативная проверка фактической плотности грунта в массиве (например, с помощью датчиков непрерывного контроля плотности грунта, устанавливаемых на грунтоуплотняющей технике).

БЕТОНОСМЕСИТЕЛЬНЫЕ УСТАНОВКИ

Бетоносмесительные установки предназначены для комплектования бетонных заводов различной мощности, для использования в качестве легкоперебазируемых приобъектных установок по при

готовлению бетонной смеси, а также для создания бетоносмесительных цехов сборного железобетона.

По принципу работы бетоносмесительные установки в зависимости от типа бетоносмесителя бывают цикличного и непрерывного действия.

ЛЕГКИЕ БЕТОНЫ НА МИНЕРАЛЬНЫХ ЗАПОЛНИТЕЛЯХ

Легким называется бетон, объемный вес которого в высушенном (при температуре 105±5°) состоянии составляет не более 1 800 кг/см3. Такой бетон по способу получения делится на следующие основные группы:

а) бетон на пористых заполнителях, изготовляемый из смеси вяжущих и добавок к ним, воды, пористого или плотного песка и пористого щебня или гравия разной крупности;

б) крупнопористый бетон, изготовляемый из смеси вяжущих, воды и плотного или пористого щебня и гравия, а в отдельных случаях и с небольшим количеством песка.

Легкие бетоны на пористых’заполнителях могут изготовляться g смеси вяжущих, воды и пористого песка или золы, а также путем введения в бетонную смесь газообразующих веществ для повышения пористости цементного камня и раствора.

Легкие бетоны применяются для неармированных и армированных монолитных и сборных, однослойных и многослойных конструкций, при этом в первом случае применяются бетоны марок: 15, 25, 35; 50, 75 и 100, а во втором — 50, 75, 100, 150, 200 и иногда 300.

’ Легкие бетоны в зависимости от их назначения должны отвечать требованиям, указанным в табл. 12.

Таблица 12

|

Показатели свойств легких бетонов на искусственных пористых заполнителях

|

Подбор состава бетона на пористых заполнителях, приготовляемого в мешалке. Расчет и последующий подбор состава бетона производится в лаборатории любыми осуществляемыми на практике способами с последующим уточнением подобранных составов в производственных условиях.

Подбор состоит из следующих операций:

а) выбора марки вяжущего (табл. 13) и назначения его расхода для пробных замесов;

б) назначения соотношения между крупным и мелким заполнителем;

в) выбора оптимального водосодержания бетонной смеси;

г) установления зависимости между расходом вяжущего, прочностью, объемным весом, а при необходимости и морозостойкостью бетона при заданных уплотнении и условиях твердения;

д) назначения рабочего состава бетона и дозировки материалов на один замес.

Количество добавок в смешанных цементах для получения вяжущего необходимой активности определяется испытанием образцов, изготовленных при 2—3 соотношениях цемента и добавки.

При применении в качестве основного вяжущего портландцемента, шлако — и пуццоланового портландцементов и при приготовлении легкобетонной смеси в мешалках принудительного действия Расход цемента принимается ориентировочно в пределах, указанных в «Справочнике лаборанта построечных и заводских лабораторий» (1959 г.).

|

При недостаточной укладываемости смеси с указанными расходами цемента в нее вводятся пластифицирующие минеральные, а

также поверхностно — активные добавки в количествах, устанавливаемых опытным путем.

также поверхностно — активные добавки в количествах, устанавливаемых опытным путем.

Если принятый расход цемента не обеспечивает получения на данных пористых заполните лях бетона требуемой марки, в бетонную смесь вводится кварцевый песок.

Для армированных надземных конструкций расход смешанного вяжущего не должен быть меньше 250 кг на 1 лі3 бетона, в том числе цемента не менее 150 кг. При приготовлении бетона на смешанном вяжущем портландцемент, известь и тонкомолотые добавки вводятся в мешалку раздельно или в виде готовых смесей (местных вяжущих).

Соотношение между легким и крупным заполнителями устанавливается в зависимости от назначения и требуемого объемного веса легкого бетона.

Для плотного легкого бетона зерновой состав заполнителя может приниматься по рис. 25. При этом содержание песка в смеси заполнителей должно быть в пределах 0,8—1,05 от объема пустот в крупном заполнителе, а пустотность всей смеси заполнителей не

Хіолее 39%. При крупности заполнителя 20 и 40 мм содержание в нем песка должно быть не более соответственно 60 и 50%. Если такая смесь заполнителей не обеспечивает получение бетона требуемого минимального объемного веса, тогда следует уменьшить содержание песка в бетоне или же применить песок с меньшим объемным весом.

Водосодержание бетонной смеси должно соответствовать наименьшему выходу, наибольшей прочности и объемному весу бетона принятого состава из применяемых материалов при данных уплотнении и режиме твердения. Оптимальное водосодержание устанавливается путем изготовления 3—4 опытных замесов с одним и тем же расходом вяжущего, но с разным количеством воды, отличающимся на 10—15% меньше и больше водосодержания первоначального замеса. Из этих замесов изготовляют образцы и определяют — выход бетона, его объемный вес и расход вяжущих на 1 м* бетона. Если при данном оптимальном содержании воды объемный вес бетона будет больше требуемого, тогда расход воды уменьшается.

Выбранный состав бетона при необходимости испытывается на морозостойкость и другие свойства. По результатам этих испытаний устанавливается окончательный состав бетона с учетом влажности заполнителей, а также дозировка составляющих на 1 замес в зависимости от емкости смесительного барабана.

і

Ускоренный способ подбора состава бетона

Ускоренный способ подбора состава бетона может быть использован для назначения при пропарке в 1 сутки, а при естественном твердении в 3—7 суток, состава бетона на неиспытанном цементе с одновременным определением его активности. Такой подбор состава производится в следующем порядке.

1) В соответствии с изложенным выше расчетом, применительно к местным заполнителям, заблаговременно устанавливаются для основных применяемых марок бетонов их составы.

2) На отобранных пробах цемента и на заполнителях ранее установленного состава изготовляются три серии образцов бетона для трех опытных его составов. При необходимости определения активности цемента достаточно изготовить один произвольный состав бетона.

Расход цемента при этом принимается: для одного из составов бетона — равным количеству, установленному расчетом для требуемой марки бетона (условно считается, что активность цемента равна предполагаемой), а для двух других составов — на 50 кг больше и меньше этого количества; подвижность (жесткость) смеси во всех случаях постоянная.

3) По результатам испытания 3- и 7-дневных образцов естественного твердения путем пересчета по табл. 7 устанавливается 28-дневная прочность бетона {Rn) и по ней, используя формулу (1), определяется активность цемента; при пропарке образцов Ry& может быть определено по формуле

Re ~ Rl8 ~ К і Ка Rn> (6)

где Ki— крэффициент, зависящий от размеров образца (см. стр. 35);

Кг — коэффициент, зависящий от вида цемента, длительности и температуры пропарки (табл. 11);

/?п —прочность бетона после пропарки.

4) Расход цемента для требуемой марки бетона устанавливается путем интерполяции данных о его расходе на каждый опытный замес.