Архивы за Сентябрь 2015

СИСТЕМНО-МЕТОДОЛОГИЧЕСКИЕ ОСНОВЫ ПРОЕКТИРОВАНИЯ В КАПИТАЛЬНОМ СТРОИТЕЛЬСТВЕ

1.1 Системно-параметрическая модель

Системно-параметрическая модель проектирования включает в себя необходимые и достаточные условия разработки проекта в условиях конкретного множества ограничений места, времени и ситуации реализации проекта.

В состав системно-параметрической модели (СПМ) входят:

— пространственное позиционирование объектов;

— геополитические, гидрологические, климатологические, экологические, сейсмологические, градостроительные, типографо-геодезические условия места реализации проектов;

— генеральный и ситуационный планы объектов, входящих в состав воспроизводящих систем (ВС);

— объемно-планировочные конструктивные решения объектов капитального строительства;

— транспортные и инженерные решения;

— оценка воздействия на ПОС и система компенсаторных решений по снижению негативного техногенного и антропогенного воздействия;

— управление рисками и системы, обеспечивающие их снижение и предотвращение;

— решения по приводке проектируемых ВС в существующую градостроительную ситуацию и организацию территории.

Исходя из требований унификации, взаимозаменяемости и взаимодополняемости ВС и их составных элементов современное проектирование использует методику создания функциональных и многофункциональных модулей, объединенных между собой системами коммутации, в которых реализуются требования надежности (благодаря использованию принципа функциональной избыточности), взаимозаменяемости, робастности и управляемости на основе тотальной информационной обеспеченности.

Современный процесс создания и модернизации воспроизводящих систем различного социального назначения, их оптимальное и гармоничное существование и функционирование объективно требуют управления, основанного на теоретико-методологической основе позволяющей достичь устойчивого и сбалансированного развития. Такой основой является комплексная дисциплина «Управление проектами», которая наиболее полно учитывает многофакторный процесс проектирования и позволяет осуществлять многопараметрическую оптимизацию проектного результат и процесса проектирования.

Важнейшей составной частью «Управления проектами» является инжиниринг.

Инжиниринг (И) — комплекс инженерно-консультационных услуг по подготовке и обеспечению производства, обслуживанию сооружений, эксплуатации хозяйственных объектов и реализации продукции. То есть это совокупность интеллектуальных видов деятельности, имеющих своей конечной целью получение наилучших результатов от капиталовложений или иных затрат, связанных с реализацией проектов различного назначения за счет наиболее рационального подбора и эффективного использования материальных, трудовых, технологических и финансовых ресурсов в их единстве и взаимосвязи, а также методов организации и управления на основе передовых научно-технических достижений и с учетом конкретных условий и проектов.

Инжиниринг — это работы и услуги, включающие составление технического задания, проведение научно-исследовательских работ (НИР), составление проектных предложений и технико-экономического обоснования (ТЭО) строительства промышленных и других объектов, проведение инженерноизыскательских работ, разработку технических проектов и рабочих чертежей строительства новых и реконструкции действующих гражданских, промышленных, сельскохозяйственных и других объектов; разработку предложений по внутризаводской и внутрицеховой планировке; разработку проектов схем инженерного обеспечения предприятия, авторский надзор при шеф-монтажных, пуско-наладочных работах и эксплуатации оборудования и объекта в целом, консультации экономического финансового и иного порядка.

Правила техники безопасности. при обработке арматурной стали

К самостоятельной работе арматурщика допускаются лица, прошедшие обучение по технике безопасности, сдавшие экзамен и получившие соответствующее удостоверение.

Перед началом смены арматурщик обязан надеть предусмотренную нормами спецодежду и необходимые средства индивидуальной защиты, т. е. защитные очки, рукавицы, а также привести в порядок рабочее место, освободив его и проходы к нему от ненужных предметов.

Запрещается приступать к работе на неисправном оборудовании, применять неисправные инструменты и инвентарь. Верстаки должны быть устойчивыми и хорошо закрепленными. Двусторонние верстаки необходимо разделять посередине защитной металлической сеткой.

При проверке состояния оборудования особое внимание следует обращать на защитное заземление, на целость изоляции токопроводящих проводов и обеспечивать защиту их от случайных повреждений арматурой.

До пуска в работу станка надлежит проверить крепление отдельных деталей станка; убрать со станка все посторонние предметы; проверить состояние заземления, пусковых и тормозных устройств, а уакже наличие защитных ограждений. Пусковые и тормозные приспособления должны находиться в легко доступных местах на высоте не более 1,5 м.

При обслуживании механических станков запрещается начинать или продолжать работу на станке при обнаружении неисправности; чистить, обтирать, смазывать и ремонтировать станок во время его работы, настраивать станок при включенном электродвигателе; оставлять станок без надзора во время работы; снимать или надевать спецодежду ближе чем в 2 м от станка, а также садиться и облокачиваться на станок; допускать посторонних лиц к работе на станке, за состояние которого арматурщик несет личную ответственность.

Во время работы станка арматурщик обязан следить за тем, чтобы подшипники и трущиеся детали не перегревались. При нагреве станок останавливают и устраняют причину нагрева. Немедленно надо остановить станок при обнаружении стука и мелких поломок. Только после устранения дефектов станок может быть снова пущен в работу.

При правке и резке арматурной стали на правильно-отрезных станках необходимо заправлять конец проволоки или стержня из бухты в правильный барабан и тянущие ролики станка при выключенном электродвигателе; перед пуском электродвигателя закрыть правйльный барабан защитным кожухом; оградить конусовидным приспособлением, сваренным из прутковой стали диаметром 12 мм, путь прохождения проволоки или стержня между вертушкой с бухтой и заправочным отверстием; находиться вблизи станка при

Si

окончании правки бухт и в случае заклинивания скрученного конца проволоки или стержня у входа в барабан; своевременно выключать станок.

Запрещается чистить арматуру без защитных очков и плотных рукавиц.

При резке арматурных стержней на станках с механическим приводом резку следует начинать только после того, как маховое колесо станка достигло необходимой частоты вращения. Запрещается резать арматурные стержни, которые по прочности и диаметрам превосходят технические показатели данного станка. Не допускается резать стержни длиной менее 30 см, если отсутствуют специальные приспособления для этой цели.

При гибке арматурных стержней на станках с механическим приводом необходимо перед закладкой арматурных стержней останавливать диск; гнуть стержни диаметром не более допускаемого по техническим показателям для этого станка; заменять упоры и гибочные пальцы только после остановки станка.

При работе на станках для гибки запрещается удлинять рычаги станков отрезками труб, а также опираться на эти рычаги.

Заготовленные арматурные стержни следует складывать в специально отведенном месте, используя для пакетирования инвентарные приспособления — специальные контейнеры из листовой и прутковой стали, а для сеток — пакетировщики.

Запрещается занимать проходы и рабочее место у станка арматурными заготовками.

При работе в темное время суток освещенность рабочих мест должна быть не менее 50 лк (люкс), мест погрузочно-разгрузочных работ — не менее 10 лк, подсобных помещений и проходов — 5 лк.

Рубильники или другие включающие приспособления после окончания работы должны быть выключены и заперты на ключ.

Дозаторы непрерывного действия

Дозаторы непрерывного действия обеспечивают непрерывное автоматическое весовое или объемное дозирование материалов с погрешностью не выше предусмотренной для дозаторов цикличного действия.

U

Создано несколько типов дозаторов, предназначенных для автоматизированных бетоносмесительных установок и заводов непрерывного действия, которые рассчитаны на выдачу до 240 м3/ч бетонной смеси.

Автоматические весовые дозаторы. Дозаторы заполнителей. К ним относятся дозаторы СБ-26А, СБ-110, СБ-114.

|

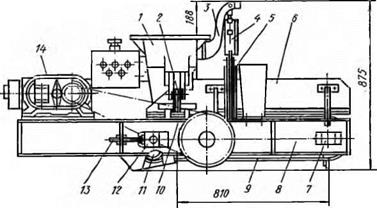

Маятниковый дозатор СБ-26А (рис. 4, а) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щеб-

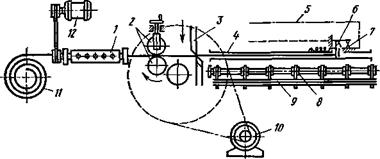

ня и гравия) на бетоносмесительных установках производительностью до 30 м3/ч. Дозатором СБ-26А можно дозировать материал крупностью до 40 мм. Дозатор включает в себя следующие основные части: воронку-питатель 1, весовой конвейер с приводом и рычажную систему. К воронке крепятся подвески 2 призменных опор 3, на которых подвешен конвейер.

Весовой конвейер состоит из двух щек 13, натяжного 8 и приводного 10 барабанов, промежуточной передачи, ленты 9 шириной 650 мм и связующих деталей, образующих раму. Натяжение ленты осуществляется винтами 7.

Привод конвейера включает в себя вариатор 14 с редукторной

приставкой и электродвигателем и цепную передачу 12. Рычажная система состоит из связи, рычага 15, призменной опоры 3, подвижной заслонки 5 и перемещаемых грузов 6.

Материал из расходного бункера поступает через воронку-питатель на ленту весового конвейера. Высота слоя материала на ленте устанавливается подвижной и неподвижной заслонками.

Конвейер с материалом на ленте уравновешивается противовесами с грузами (рис. 4,6).

Вариатором устанавливается необходимая скорость движения ленты, а следовательно, и производительность дозатора.

|

Рис. 5. Дозатор заполнителей СБ-110: 7 — воронка-питатель, 2, 3. 5 — кронштейны, 4 — преобразователь усилия, 6 — борт, 7, 12— подшипниковые опоры, 8 — щека рамы конвейера, 9 — лента конвейера, 10 — шарнирные опоры, 11 — натяжной барабан, 13 — винт, 74 — привод конвейера |

При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки, изменяя соответственно высоту слоя материала на ленте до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается (рис. 4,в).

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

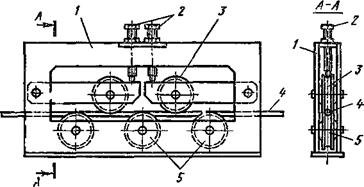

Дозатор СБ-110 (рис. 5) предназначен для дозирования заполнителей максимальной крупностью до 70 мм на бетоносмесительных установках производительностью до 60 м3/ч. На воронке 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо, и связанный с ним плунжер преобразователя 4 перемещается. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, пропорциональный нагрузке на ленте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы, схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора может изменяться от 5 до 50 т/ч.

Дозаторы СБ-114 и СБ-115 предназначены для дозирования заполнителей с максимальной крупностью до 70 мм в бетоносмесительных установках непрерывного действия производительностью соответственно 120 и 240 м3/ч. Производительность дозатора СБ-114 от 30 до 100 т/ч, дозатора СБ-115 — от 60 до 200 т/ч. По конструктивной схеме и принципу действия они аналогичны дозатору СБ-110, но отличаются большей шириной ленты— 1200 мм.

Дозаторы цемента. К ним относятся дозаторы СБ-39А. СБ-71А и СБ-90.

|

. Рис. 6. Дозатор цемента СБ-39А: 1 — барабанный питатель, 2 — заслонка, 3—рычаг, 4—натяжное устройство, 5—кожух, 6 — лента конвейера, 7 — щека рамы конвейера, 8 — призма, 9 — приводной барабан, 10 — стойка, 11 — привод конвейера, 12 — привод барабанного питателя |

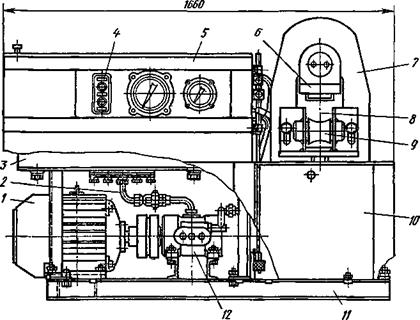

Дозатор СБ-39А (рис. 6) предназначен для непрерывного дозирования цемента на бетоносмесительных установках. Дозатор состоит из барабанного питателя и ленточного конвейера с индивидуальными приводами. Ширина ленты конвейера 650 мм. Барабанный питатель 1 предназначен для равномерной подачи цемента из бункера на конвейер; одновременно он служит шлюзовым затвором.

Подвижная заслонка 2 устанавливает определенную высоту слоя цемента на ленте 6 конвейера. Рычаги 3 с противовесами и контргруз создают уравновешенную систему при определенной массе цемента, находящегося на ленте конвейера.

При изменении заданной массы на ленте конвейера рычаги с установленной на них заслонкой 2 увеличивают или уменьшают размер проходной щели, отчего изменяется высота слоя цемента на ленте 6.

Два микропереключателя, укрепленные на стойке 10, предназначены для ограничения отклонения конвейера от горизонтали на угол более ±4°. При превышении этого угла конвейер останавливается.

Производительность дозатора составляет от 3,5 до 15 т/ч. Производительность конвейера колеблется за счет изменения скорости движения ленты конвейера, а производительность барабанного питателя— за счет изменения частоты вращения барабана.

Дозатор цемента СБ-71А производительностью от 5 до 20 т/ч имеет более совершенную конструкцию, чем дозатор СБ-39А, и иной принцип дозирования материала.

Принципиальная схема дозатора построена таким образом, что обеспечивает автоматическое регулирование производительности, как у дозатора СБ-110. Погрешность при дозировании цемента составляет не более ±2%.

Дозатор СБ-90 производительностью от 25 до 100 т/ч имеет две замкнутые независимые системы регулирования: массы на ленте конвейера и скорости движения ленты. Так как эти системы независимы и масса материала, находящегося на ленте, при любой скорости ее движения поддерживается неизменной, то, изменяя скорость движения ленты, можно установить требуемое значение производительности путем изменения установки задатчика системы регулирования скорости.

Погрешность при дозировании цемента составляет не более

±2%.

Объемные дозаторы. Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала. Погрешность при дозировании заполнителей составляет не более ±2,5%, цемента ±2%.

Чтобы на погрешность дозирования не влияли изменения влажности, плотности, гранулометрического состава материала, объемные дозаторы оснащены специальной системой регулирования.

На бетоносмесительных установках производительностью 5 м3/ч применяют ленточные объемные дозаторы непрерывного действия для заполнителей и винтовые для цемента.

Для дозирования воды на указанных установках применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с тарированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси. Погрешность дозирования воды не более ±2%.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч. Насосы-дозаторы обеспечивают дозирование с погрешностью не более ±2%.

КОНСТРУКЦИИ

При составлении чертежей необходимо соблюдать установленные условные обозначения различных материалов, деталей, видов соединений.

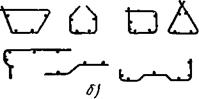

В табл. 3 даются условные изображения прокатных профилей, применяющихся в качестве арматурных стержней, а в табл. 4 и 5 — условные изображения арматуры гладкой и периодического профиля.

Арматуру обычно показывают на рабочих чертежах железобетонных конструкций, руководствуясь которыми производят следующие операции:

а) заготовку (резку, гнутье, сварку) отдельных стержней, сеток и каркасов;

б) установку сеток или каркасов в формы на предприятиях, производящих железобетонные детали;

в) установку отдельных стержней, сеток или каркасов на месте работ в подготовленную опалубку при возведении монолитных железобетонных конструкций на строительной площадке.

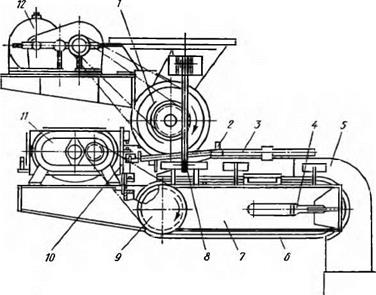

Поэтому на рабочих чертежах железобетонных конструкций показывают планы фундаментов (если они запроектированы из железобетона), планы перекрытий (с показанием на них взаимного расположения балок, колонн и плиты) и, кроме того, отдельные конструктивные элементы из железобетона.

Все одинаковые элементы обозначаются на планах одинаковыми буквами или цифрами. На рабочих чертежах железобетонных конструкций также должны быть показаны детали каждого конструктивного элемента с так называемой выноской арматуры, т. е. с изображением каждого отдельного стержня, входящего в состав арматуры элемента, с указанием его формы, длины, диаметра, номера и количества одинаковых стержней, которые нужно изготовить.

Нд рис. 7 (см. вклейку) показан рабочий чертеж монолитного ребристого перекрытия, состоящий из чертежей армирования плиты, второстепенной балки и колонны, спецификации и выборки

арматуры. Здесь же приведен подсчет расхода материалов на все перекрытие.

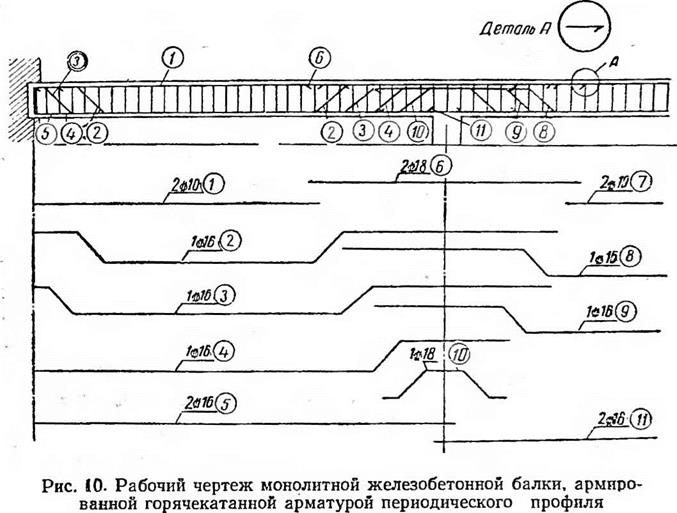

Как видно из рисунков, для получения полного представления об армировании конструкции на чертежах дается ее продольный и поперечный разрез. Поперечных разрезов (сечений) может быть несколько, в зависимости от изменения расположения стержней по длине; каждый из разрезов обозначается цифрой или буквами. Каждый стержень на чертежах обозначается цифрой, стоящей в кружке. Помимо сечений и выноски, номер стержня проставляется также в спецификации, т. е. в таблице, в которой указывается диаметр, полная длина и вес одного стержня и всех стер — ~ жней данного номера, необходимых для армирования какого-либо конструктивного элемента.

На чертеже балки видно, что рабочую и распределительную арматуру вычерчивают в одну линию толщиной в три раза большей, чем контуры балки. Хомуты вычерчивают линиями в два раза меньшей толщины, чем линии обводки арматуры. Порядковые номера стержней обводят кружками. На выносных линиях

|

Л Рис. 8. Чертеж армирования многоэтажной железобетонной монолитной рамы |

кроме номера стержня, проставляют количество и диаметр стержней.

Перед цифровым обозначением величины диаметра стержня обычной круглой арматуры ставят условный знак о ; при применении горячекатанной арматуры периодического профиля

|

|

|

Спецификация стержней арматуры на одну балку

|

№ (марка) элементов |

№ стержней |

Диаметр в мм |

Длина 1 в мм |

Количество стержней в одном элементе п в шт. |

Количество элементов т и шт. |

Ойщее количество стержней N в шт. |

Ойншг длина N1 в мм |

tj Z) —■* ГГ ** с ^ о = |

|

1 |

22 |

6 600 |

2 |

8 |

52,7 |

157,2 |

||

|

К-1 |

7 |

10 |

6 600 |

1 |

4 |

4 |

26.35 |

16.2 |

|

10 |

8 |

610 |

27 |

108 |

65,S |

25,9 |

|

Всего 199,3 |

|

2 |

22 |

4 850 |

2 |

4 |

19,4 |

5S.0 |

|

|

8 |

10 |

4 850 |

1 |

о |

о |

9J |

6,0 |

|

10 |

8 |

610 |

20 |

40 |

24,4 |

9,0 |

|

Всего 73,6 |

|

3 |

22 |

6350 |

1 |

о |

12,7 |

3S.0 |

||

|

К-3 |

5 |

14 |

6 350 |

2 |

8 |

4 |

-5,4 |

30,7 |

|

10 |

8 |

610 |

26 |

52 |

31,7 |

12,5 |

|

Всего Sl,2 |

|

ЦЬ(марка) элементов |

стержней |

Диаметр в мм |

• Длина 1 в мм |

Количество стержней в одном элементе п в шт. |

Количество элементов т в шт. |

О бщее количество стержней N в шт. |

Общая длина N1 в мм |

Общий вес в кг |

|

4 |

22 |

4 350 |

2 |

8 |

34,8 |

104,0 |

||

|

К-4 |

9 |

10 |

4 350 |

1 |

4 |

4 |

17,4 |

10,7 |

|

10 |

8 |

610 |

18 |

72 |

43,9 |

17,3 |

|

Всего 132,0

|

|

Всего 6,7

|

ставят аналогичный условный знак, но пересеченный не одной, а двумя параллельными линиями.

В спецификации указываются форма стержня и длина отдельных его участков. Стержни или хомуты одинакового диаметра и формы обозначаются одним номером.

На рис. 8 показан пример чертежа армирования монолитной железобетонной многоэтажной рамы (без выноски и спецификации арматуры) с указанием количества и диаметра рабочих стержней в каждом элементе.

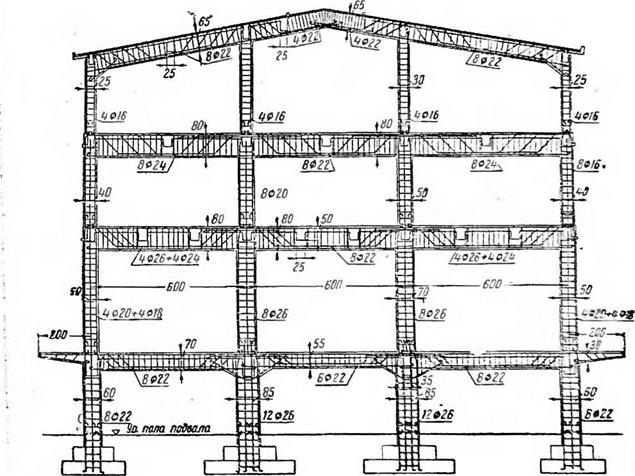

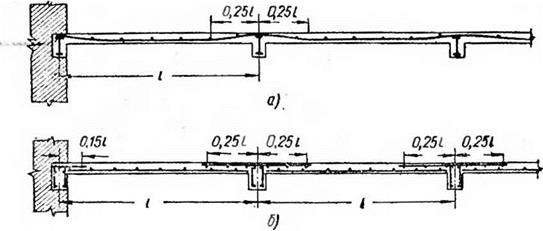

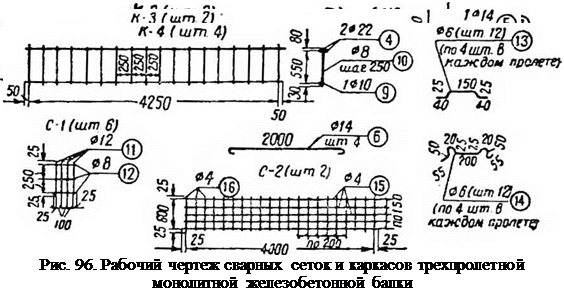

На рис. 9, а и б приведен рабочий чертеж армированной сварными каркасами железобетонной балки, перекрывающей три пролета (грехпролетной). Поскольку балка армирована симметрично и нет надобности в увеличении чертежа, она показана только до оси среднего пролета.

При сравнении с чертежом балки, армированной обычной штучной арматурой (см. рис. 8), следует отметить отсутствие крюков и изменение спецификации, включающей вместо отдельных стержней сварные плоские каркасы. Отсутствие крюков дает экономию — металла до 5% (по весу) и уменьшает трудоемкость работ.

Отдельные стержни (в спецификации №№ 6, 13, 14) иеобхо — мы для взаимного соединения плоских сварных каркасов, как это показано на сечениях балки.

При применении горячекатанной арматуры периодического профиля (без загибания крюков) места расположения концов стержней указываются при помощи специального условного •обозначения, показанного на рис. 10. На этом же рисунке на выноске арматуры показаны условные обозначения горячекатанной арматуры периодического профиля.

|

|

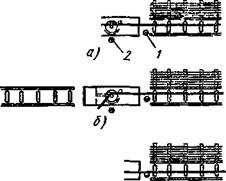

На рис. 11 показаны чертежи железобетонной плиты, опирающейся на железобетонные балки и армированной готовыми сварными сетками.

На рис. 11, а изображена арматура, полученная раскаткой рулона готовой сетки по опалубке в направлении поперек балок. На опорах плиты сетка ложится на верхние полки балок, а в пролетах опускается к опалубке в растянутую зону сечения плиты. Сетка крепится к опалубке загнутыми гвоздями, а защитный слой бетона образуется с помощью специальных подкладок, изготовленных из цементного раствора. Такое армирование применяют для тонких плит при диаметре арматурных стержней до 5 мм включительно.

На рис. 11, б показано так называемое раздельное армирование плиты сетками из стержней диаметром 6 мм и более, укладываемых в разных плоскостях. При таком методе армирования рулоны арматурных сеток раскатываются вдоль балок.

При заготовке арматурного стержня нужно знать его полную длину, включающую, кроме суммы прямых участков, также добавки на крюки, если они имеются.

В табл. 6 даны величины отрезков стержней, которые необходимы для загиба двух полукруглых крюков.

|

Рис. 11. Чертежи железобетонной плиты, опирающейсч на балки и армированной сварными арматурными сетками. |

а — армирование рулонной непрерывной сеткой плиты, опирающейся на балки с жесткой арматурой двутаврового сечения; б — армирование сетками в разных плоскостях плиты, опирающейся на балки, армированные сварными арматурными каркасами

Величины отрезков стержней для загиба двух полукруг-

лых крюков

|

Таблица 6

|

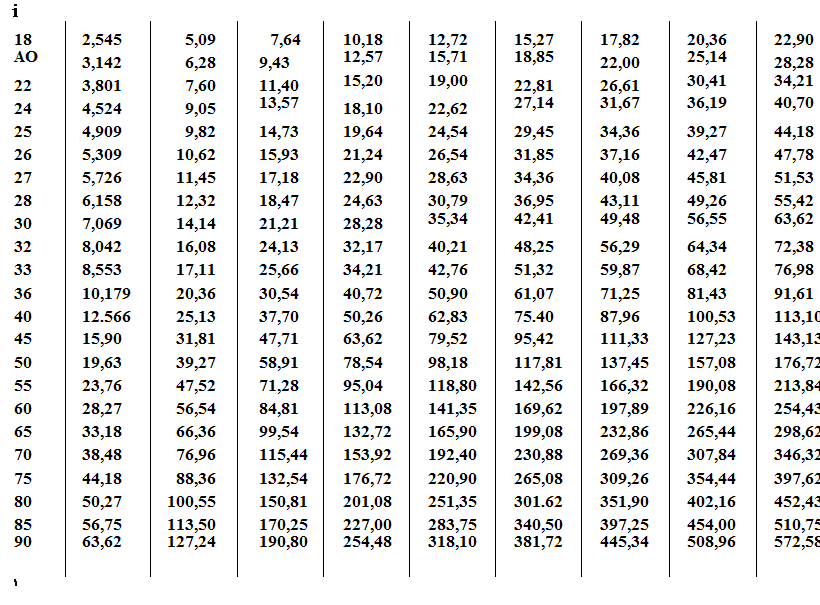

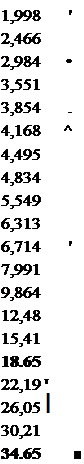

При заготовке арматуры определяют ее вес. Это необходимо как для учета расходования стали, так и для выдачи нарядов рабочим бригадам, так как нормы выработки определяются по весу заготовленной арматуры. При составлении чертежей площадь сечения стержней и их вес берут в зависимости от диаметра и длины по табл. 7.

Пользуясь табл. 7, можно также при отсутствии стержней нужного диаметра произвести замену. Например, в чертеже железобетонной плиты указано армирование одного погонного метра плиты 6 стержнями диаметром 8 мм, а на строительстве имеется сталь диаметром 6 мм. Для того чтобы прочность не уменьшилась, необходимо при замене стержней сохранить общую площадь сечения рабочей арматуры неизменной. Из таблицы видно, что площадь сечения 6 стержней диаметром 8 мм равна 3,02 см2. Принимая 11 стержней (10+1) диаметром 6 мм, получаем площадь сечения 2,83+0,28 = 3,11 см2. Это несколько больше требуемого, но на практике иногда такую замену стержней производят. Разница в площади сечения стержней при замене допускается не более 5%.

Замену арматуры в особо ответственных конструкциях, несущих большие нагрузки или подвергающихся динамическим воздействиям (колебаниям, ударам и т. п.), необходимо согласовать с проектной организацией.

При замене стержней приходится, кроме сечения, подсчитывать также и новый вес арматуры.

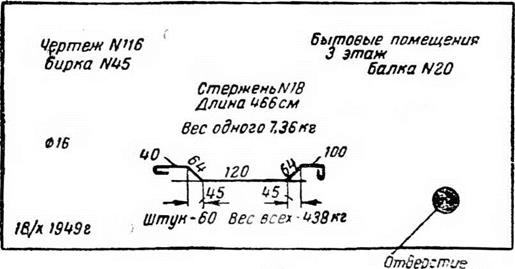

Например, вес 1 пог. м стержня диаметром 16 мм равен 1,58 кг. Весь стержень длиной 4,66 м весит 4,66X1,58 = 7,36 кг.

Количество хомутов в колоннах, балках и распределительных •стержней в плите указывается на 1 м по длине конструкции. Иногда указывают и промежуточные расстояния между ними. Прокладки и проволочные узлы на чертеже не показывают.

|

Рис. 12. Бирка для заготовки арматурных стержней |

Арматуру для одной конструкции заготовляют обычно несколько звеньев арматурщиков; каждое из них в соответствии с нарядом готовит какой-либо один вид стержней — рабочие стержни, хомуты и т. д. Каждое звено перед началом работы получает эскиз, нанесенный простым карандашом на так называемую бирку (рис. 12), т. е. кусок доски, отрезок фанеры или толстого картона. Химическим карандашом писать на бирке не

|

|

Диаметр в мм |

Площадь поперечного сечения в см2 при числе стержней |

Диаметр в мм |

Бес в кг/пог. |

м |

Длина стержней в м |

||||||||

|

1 |

9 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|||||

|

1,8 |

0,0254 |

0,051 |

0,076 |

0,102 |

0,127 |

0,152 |

0,178 |

0,203 |

0,229 |

1,8 |

0,020 |

||

|

2,0 |

0,0314 |

0,063 |

0,094 |

0,126 |

0,157 |

0,188 |

0,220 |

0,251 |

0,283 |

2,0 |

0,025 |

||

|

2,2 |

0,03S0 |

0,076 |

0,114 |

0,152 |

0,190 |

0,228 |

0,266 |

0,304 |

0,342 |

2,2 |

0,030 |

||

|

2,5 |

0,0491 |

0,098 |

0,147 |

0,196 |

0,246 |

0,295 |

0,344 |

0,393 |

0,442 |

2,5 |

0,039 |

||

|

2,8 |

0,0616 |

0,123 |

0,185 |

0,246 |

0,308 |

0,370 |

0,431 |

0,493 |

0,554 |

2,8 |

0,048 |

||

|

3 |

0,0707 |

0,141 |

0,212 |

0,283 |

0,354 |

0,424 |

0,495 |

0,566 |

0,636 |

3 |

0,055 |

||

|

3,5 |

0,0362 |

0,192 |

0,289 |

0,385 |

0,481 |

0,577 |

0,673 |

0,770 |

0,866 |

3,5 |

0,076 |

В мот- |

|

|

4 |

0,1257 |

0,251 |

0,377 |

0,503 |

0,628 |

0,754 |

0,880 |

1,006 |

1,131 |

4 |

0,099 |

ках |

|

|

4,5 |

0,1590 |

0,318 |

0,477 |

0,636 |

0,795 |

0,954 |

1,113 |

1,272 |

1,431 |

4,5 |

0,125 |

||

|

5 |

0,196 |

0,39 |

0,59 |

0,78 |

0,98 |

1,18 |

1,37 |

1,57 |

1,76 |

5 |

0,154 |

||

|

5,5 |

0,238 |

0,48 |

0,71 |

0,95 |

1,19 |

1,43 |

1,67 |

1,90 |

2,14 |

5,5 |

0,187 |

||

|

6 |

0,283 |

0,57 |

-0,85 |

1,13 |

1,42 |

1,70 |

1,98 |

2,26 |

2,55 |

6 |

0,222 |

||

|

6,5 |

0,332 |

0,66 |

1,00 |

1,33 |

1,66 |

1,99 |

2,32 |

2,66 |

2,99 |

6,5 |

0,261 |

||

|

7 |

0,385 |

0,77 |

1,16 |

1,54 |

1,92 |

2,31 |

2,70 |

3,03 |

3,46 |

7 |

0,302 |

||

|

8 |

0,503 |

1,01 |

1,51 |

2,01 |

2,52 |

3,02 |

3,52 |

4,02 |

4,53 |

8 |

0,395 j |

||

|

9 |

0,636 |

1,27 |

1,91 |

2,54 |

3,18 |

3,82 |

4,45 |

5,09 |

5,72 |

9 |

0,499 |

||

|

10 |

0,785 |

1,57 |

2,36 |

3,14 |

3,92 |

4,71 |

5,50 |

6,28 |

7,06 |

10 |

0,616 |

5-10 |

|

|

12 |

1,131 |

2,26 |

3,39 |

4,52 |

5,66 |

6,79 |

7,92 |

9,05 |

Ю,18 |

12 |

0,888 |

||

|

14 |

1,539 |

3,08 |

4,62 |

6,16 |

7,70 |

9,23 |

10,77 |

12,31 |

13,85 |

14 |

1,208 |

||

|

16 |

2,011 |

4,02 |

6,03 |

8,04 |

10,06 |

12,07 |

14,08 |

16,09 |

18,10 |

16 |

1,579 |

|

Сортамент круглой стали |

![]()

![]()

![]()

Примечания. 1. Дайна стержней укапала но ГОСТ 2590-51; практически и мотках поставляется зачастую и сталь больших диаметром (до 22 мм). 2, Горячскаташіаи сталь иаготовляотся диаметрами 5—90 — млі (и более). 3. Холоднотянутая проволока итготомлистся диаметрами 1,8—10 мм.

следует, так как надпись может быть смыта дождем. Лучше применять металлические бирки, на которые нужные данные наносятся кернением.

Бирку размерами 10X15 см, имеющую отверстие для привязывания к арматуре, заполняют по определенной форме. В левом углу пишется номер чертежа и бирки. Номера выписанных бирок проставляют на обороте каждого чертежа.

Кроме этого, на бирке должны быть написаны название объята и конструкции, номер стержня (по выноске арматуры), диаметр, длина и вес одного стержня, количество стержней, которое нужно заготовить, и их общий вес. С чертежа на бирку переносят (можно от руки без соблюдения масштаба) форму стержня со всеми размерами. Проставляется также дата составления бирки. Бирка должна быть заполнена четко и ясно.

Комплект бирок на арматуру каждого конструктивного элемента (балки, колонны и т. п.) обычно после их заполнения связывают вязальной проволокой.

Готовые арматурные сетки и каркасы также должны быть снабжены специальными бирками или паспортами с указанием марки или типа изделия, номера чертежа, по которому оно изготовлено, веса изделия, сорта и марки стали и результатов ее испытаний.

Во всех случаях необходимо заготовлять и отправлять на строительство арматуру комплектно, по конструктивным элементам, в соответствии с последовательностью бетонирования конструкций, предусмотренной календарным планом.

|

Таблица 8 Удлинение стержня в см на один загиб

|

При заготовке стержней арматуры нужно учитывать, что при гнутье в местах загиба с наружной стороны происходит вытягивание и удлинение стержня. Чтобы готовый стержень соответст-

,р’Вмм гч2 ]§

Разметка стержня по размерам в чертеже

пиогзі 57 гм,57>°, wo мм

Практическая разметка стержня с учетом растяжения при гнутье 14 ,37,5№ 56,0 , 242_ , 56,0 , 98,5_________________________ 37,5 Ш

Размеры в см

Рис. 13. Разметка арматурного стержня перед гнутьем

вовал размерам чертежа, надо уменьшить длину отдельных участков его по числу загибов, в соответствии с данными табл. 8. На рис. 13 показан пример разметки стержня перед гнутьем.

КРАТКИЕ СВЕДЕНИЯ О ЧАСТЯХ ЗДАНИЙ

И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

§ 6. ВИДЫ ЗДАНИЙ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

В зависимости от назначения здания делятся на промышленные (фабрики, заводы и пр.), гражданские, которые в свою очередь подразделяются на жилые и общественные (клубы, театры, музеи, вокзалы, больницы, институты, школы и др.), и сельскохозяйственные (животноводческие постройки, силосные башни и т. п.).

Мосты, плотины, каналы, туннели, резервуары, маяки и т. п. относятся к инженерным сооружениям.

К зданиям в целом и к их отдельным частям и конструкциям предъявляют определенные требования. Главнейшими из них являются: хорошие условия для труда и быта (эксплуатационные качества), прочность, устойчивость, долговечность, безопасность в пожарном отношении, огнестойкость, экономичность в строительстве и эксплуатации.

Капитальность зданий или сооружений характеризуется огнестойкостью и долговечностью основных конструктивных элементов в заданных условиях их эксплуатации. Требуемая капитальность зданий или сооружений обеспечивается применением соответствующих строительных материалов.

Высокие эксплуатационные качества зданий характеризуются необходимым числом помещений с достаточными площадями и объемами, удобной планировкой, хорошей внутренней отделкой и наличием нужного оборудования (санитарно-технического, электротехнического и др.).

По совокупности признаков капитальности и эксплуатационных качеств здания и сооружения подразделяются на три класса:

1) здания и сооружения I класса, удовлетворяющие повышенным требованиям;

2) здания и сооружения II класса, удовлетворяющие средним требованиям;

3) здания и сооружения III класса, удовлетворяющие минимальным требованиям.

Требования к зданиям и сооружениям, определяющие их класс, устанавливаются в нормах и технических условиях проек-

Жирования соответствующих зданий и сооружений. Здания и ак оружения относят к тому или иному классу при проектировании в зависимости от их народнохозяйственного значения. Вне клао сов находятся временные здания и сооружения, возводимые на срок до 5 лет.

Все строительные материалы и конструкции по возгораемости разделяются на три группы: несгораемые, трудносгораемые и сгораемые. К несгораемым относятся материалы, не уничтожаемые огнем, например бетон, железобетон, сталь, кирпич ш др. К сгораемым относятся материалы органического происхождения, например древесина, рулонные материалы для кровель (толь, рубероид) и др.

Трудносгораемыми называются сгораемые материалы и конструкции, огнестойкость которых повышена дополнительной защитой их от воздействия огня. Такие материалы и конструкции загораются труднее, чем сгораемые. Например, огнестойкость древесины может быть повышена пропиткой ее специальными со* ставами, оштукатуриванием, а также обивкой листовой сталью по слою асбеста или войлока, вььмоченного в глиняном растворе. Следовательно, оштукатуренные деревянные стены и перегородки относятся к трудносгораемым конструкциям.

Огнестойкость измеряется величиной так называемого предела огнестойкости, т. е. отрезка времени, в течение которого данная конструкция или элемент здания сопротивляются воздействию огня до момента их обрушения или разрушения.

Здания и сооружения делятся по огнестойкости на пять степеней, обозначаемых римскими цифрами с І до V. Степень огнестойкости каждого здания или сооружения зависит от величины предела огнестойкости каждого из его конструктивных элементов (стен, опор, перекрытий и т. д.), обусловленной специальными противопожарными нормами. Наиболее огнестойкими являются здания I степени, к которым, в частности, относятся здания и сооружения с железобетонными конструкциями.

Здания и сооружения с незащищенными от огня стальными конструкциями относятся ко II степени огнестойкости, а здания и сооружения, выстроенные целиком из незащищенных деревянных конструкций, относятся к V степени огнестойкости.

При недостаточной прочности отдельная конструкция, а затем и все здание или сооружение разрушаются; отсутствие устойчивости приводит обыкновенно к неравномерной осадке строений.

Прочность и устойчивость необходимы для безопасного восприятия зданием или сооружением и их отдельными частями и конструкциями действующих на них постоянных а временных нагрузок [1].

Долговечность зданий и сооружений, т. е. сохранение прочности и устойчивости в течение определенного времени, должна соответствовать запроектированному сроку эксплуатации здания или сооружения.

Экономичность при строительстве зданий и сооружений достигается наименьшим расходом материальных ресурсов на 1 л3 или 1 м2 здания или сооружения при их возведении.

Экономичность при эксплуатации достигается наименьшим расходом материальных ресурсов на содержание и ремонт зданий и сооружений в процессе их. эксплуатации.

Для соблюдения вышеуказанных требований, предъявляемых к зданиям и сооружениям, необходимо правильное составление проекта, выбор конструкций и строительных материалов и строительство здания или сооружения в точном соответствии с проектом и техническими условиями производства строительно-монтажных работ.

В зависимости от применяемых для возведения стен материалов здания делятся на каменные (кирпичные), деревянные, бетонные и железобетонные и смешанные.

Здания различают по этажности — малоэтажные (одно — и двухэтажные), средней этажности (три—семь этажей) , многоэтажные (восемь—четырнадцать этажей) и высотные (свыше четырнадцати этажей); по приспособленности к эксплуатации в определенное время года — зимние и летние.

Особенности возведения

При возведении подземных сооружений основным материалом является грунт. Этот материал имеет непостоянные параметры в пределах сооружения, как по глубине залегания, так и по ширине и длине (в плане) сооружения. При возведении подземных сооружений также необходимо обеспечивать устойчивость грунтовой стенки.

На особенности работ оказывают влияние рельеф местности, инженерно-геологические и гидрогеологические условия площадки строительства, и метеорологические условия. Зимой приходится иметь дело с мерзлыми грунтами, а в теплый период года — с водонасыщением и разжижением грунтов атмосферными и талыми водами.

Заглубленные подземные части зданий подвержены воздействию давления грунта, причем это давление на различные конструктивные элементы подземной части различно, как по величине, так и по направлению.

Темпы возведения подземной части зданий отстают от темпов возведения их надземной части. Основными причинами этого являются природные факторы, которые наряду с усложнениями условий выполнения работ затрудняют возможности унификации и типизации конструктивных решений.

ВИДЫ СООРУЖЕНИЙ. ОСОБЕННОСТИ ВОЗВЕДЕНИЯ

При строительстве гражданских и промышленных зданий, а также инженерных сооружений, как правило, отдельно выделяется этап возведения подземных сооружений, как отдельно расположенных (коллекторы, емкости и т. п.), так и составляющих подземную часть зданий и сооружений (основания, фундаменты, подвалы и т. п.).

При их возведении используются не применяемые в надземном строительстве организационные решения и технологические схемы, специальная техника и оборудование (буровая, сваепогружающая и т. п.)

1. Земляные (грунтовые) сооружения:

— основания (естественные, закрепленные, искусственные);

— выемки (котлованы, траншеи, шпуры, скважины);

— обратные засыпки;

— горизонтальные подземные проходки для инженерных коммуникаций.

2. Подземные части зданий:

— фундаменты строительных конструкций;

— фундаменты под технологическое оборудование;

— подвалы и цокольные этажи;

— подземные этажи;

— приямки, лотки, коллекторы.

3. Подземные инженерные сооружения:

— резервуары: открытые и закрытые; железобетонные и

стальные; для воды, жидких отходов, ГСМ;

— транспортные и водоотводящие туннели;

— инженерные коммуникации (водопровод, газ, канализация, электроснабжение, связь);

— дренажные системы (вертикальные, горизонтальные);

— анкерные устройства (постоянные, временные).

Основания — это напластования грунтов, которые воспринимают нагрузку от здания или сооружения. Различают основания естественные, сложенные природными грунтами и искусственные, когда природные грунты заменены или закреплены и их свойства улучшены тем или иным способом (уплотнением, закреплением и т. и.).

Фундаменты — несущие конструкции для передачи всех видов нагрузок от здания или сооружения на основание.

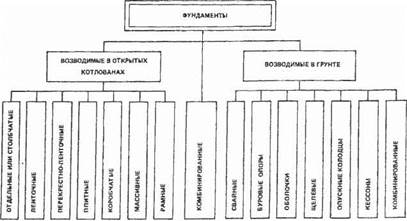

По организации работ по их возведению все виды фундаментов можно разделить на две большие группы:

— фундаменты, возводимые в открытых котлованах;

— фундаменты, устраиваемые без отрывки котлованов (свайные, щелевые, буровые, тонкостенные цилиндрические оболочки, опускные колодцы и кессоны) (рис. 1.1).

Фундаменты, возводимые в открытых котлованах, широко распространены в строительстве.

Отличительной особенностью фундаментов, возводимых в открытых котлованах, является передача нагрузки на грунт почти всегда через плоскую горизонтальную подошву. В этом заключается простота их возведения. Однако такая передача нагрузки не всегда оправданна с точки зрения работы системы основание — фундамент.

К фундаментам, возводимым в открытых котлованах, относятся следующие виды фундаментов мелкого заложения: столбчатые (отдельностоящие), ленточные, перекрестно-ленточные, плигные (сплошные), массивные, рамные, коробчатые.

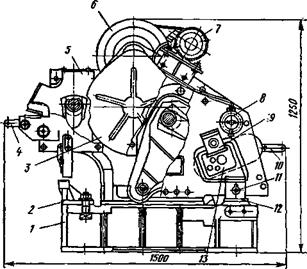

|

Рис. 1.1. Классификация фундаментов зданий и сооружений |

Столбчатые фундаменты представляют собой столбы с развитой опорной частью, передающие на грунт нагрузки от колонн и стен здания. Иногда такие фундаменты выполняют в разбуриваемых полостях в массиве грунта.

Ленточные фундаменты выполняют под стены или колонны. Они могут быть из монолитного и сборного железобетона. При устройстве подвалов ленточные фундаменты служат стенами подземной части.

б

Перекрестно-ленточные фундаменты устраивают под колонны на неоднородных и структурно-неустойчивых грунтах.

Плитные (сплошные) фундаменты устраивают под всем сооружением в виде безбалочных или ребристых конструкций.

При больших нагрузках вместо плитных фундаментов устраивают из монолитного железобетона коробчатые фундаменты.

Массивные фундаменты представляют собой бетонный или железобетонный массив, форму и размеры которого принимают в зависимости от наземной части сооружения или машины, устанавливаемых на фундамент.

Массивные фундаменты устраивают под сооружения башенного типа (телебашни, водонапорные башни, трубы др.), доменные печи, мостовые опоры, технологическое оборудование.

По степени сборности фундаменты подразделяют на сборные, монолитные, сборно-монолитные. К сборным относятся фундаменты, монтируемые из готовых элементов (плит, блоков, стоек, балок, оболочек) заводского изготовления.

Монолитные фундаменты выполняют непосредственно на строительной площадке путем бетонирования в опалубке или непосредственно в грунте.

Сборно-монолитные фундаменты выполняют из сборных элементов и монолитного бетона.

Без отрывки котлованов возводятся фундаменты глубокого заложения, в том числе свайные, тонкостенные оболочки, буровые опоры и столбы, опускные колодцы, кессоны и стены в грунте.

В этом случае значительные нагрузки передаются фундаментами через подошву и боковую поверхность. Или фундаменты прорезают все верхние слабые слои грунта и передают нагрузку на скальный грунт (каменные породы).

Свайные фундаменты включают сваи и ростверк, объединяющий сваи в верхней части. Сваи устраивают путем погружения в грунт готовых конструкций из забивных свай или изготовлением в проектном положении (набивные сваи).

При возведении фундаментов глубокого заложения и подземных сооружений наибольшее применение находят следующие технологии: опускная, буровая и «стена в грунте».

Опускная технология применяется при возведении тонкостенных оболочек, колодцев и _ кессонов. Буровая технология используется при устройстве фундаментов в виде опор и столбов на большую глубину.

В последние годы в области фундаментостроения применяют способ возведения фундаментов и подземных частей зданий в траншеях, заполненных тиксотропным глинистым раствором, так называемая технология «стена в грунте».

ЗАПОЛНИТЕЛИ

Заполнители для тяжелых бетонов

Для тяжелого бетона должны применяться:

а) в качестве мелкого заполнителя — природные пески или пески, полученные при дроблении твердых и прочных горных пород;

б) в качестве крупного заполнителя — гравий или щебень из плотных и не подвергнувшихся выветриванию пород с гарантированной прочностью при сжатии: изверженных пород — не менее 800 кг/см2, а осадочных и металлургических — не менее 300, 500 и 600 кг! см2 для бетонов марок соответственно до 200, 300 и 400. Га — рантированная прочность породы определяется в соответствии с •действующими ГОСТами, техническими условиями и инструкциями на разработку и опробование нерудных материалов.

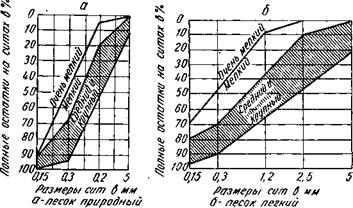

Песок для бетонных и железобетонных конструкций должен удовлетворять требованиям ГОСТ 2784-50 и 2778-50 и должен иметь: содержание отмучиваемых примесей не более 5*Vo по весу, набухание не более 5% к объему, соединений серы не более l<Vo ПО весу в пересчете на SO3, слюды не более 0,5% по весу, малое содержание органических примесей (не темнее светло-желтого эталона) и определенный зерновой состав (рис. 23).

|

Рис. 23. Графики зернового состава песков |

Применяется главным образом песок с объемным (насыпным) весом от 1 400 до 1 600 кг/м3, при этом для бетонов марки 150 и выше — не менее 1500 кг/м3.

Классификация песка (удаление частиц мельче 0,5—0,6 мм, с которыми к тому же уходят и загрязняющие его примеси) способ — ствует значительному повышению прочности бетона и снижению Расхода цемента.

г Г р а в и й природный должен удовлетворять требованиям 10СТ 2779-50 и 2778-50, иметь пустотность не более 45%, содержа

ние слабых зерен не более ІДО/о, содержание отмучиваемых примесей не более 2% по весу, содержание соединений серы (в пересчете на S03) не более Wo по весу и определенный зерновой состав (рис. 24).

Для изготовления железобетонных изделий может употребляться лишь сортовой гравий — особо мелкий с размерами зерен от 3

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

Применение природной гравийно-песчаной смеси без рассева не допускается.

Щ е б е нь из естественного камня должен удовлетворять требованиям ГОСТ 2780-50 "и 2778-50.

Основные требования к щебню для железобетонных конструкций по прочности, содержанию соединений серы и зерновому составу те же, что и к гравию. Кроме того, требуется, чтобы исходная порода в насыщенном водой состоянии имела прочность не менее 150% от марки бетона, и во — допоглощение щебня было не более 5% от веса. Наиболее распространен щебень, получаемый дроблением твердых горных пород, имеющий объемный (насыпной) вес от 1 300 до 1 600 кг/м3.

Щебень шлаковый из металлургических шлаков должен удовлетворять требованиям ГОСТ 5578-50, 2778-50 и У 65-50 МСПТИ («Указания по применению шлаковых заполнителей в бетоне и железобетоне»). Материалом для шлакового щебня, могут служить мартеновские, ваграночные и прочие металлургические шлаки, проверенные на отсутствие распада. Объемные веба щебня из металлургических шлаков колеблются от 1 300 до 1 800 кг/м3, составляя в среднем 1 400 кг/м3 для доменных и до 1 800 кг/м3 для мартенов — ‘ ских и ваграночных шлаков.

Требования к материалам для жестких бетонных смесей не отличаются от требований к материалам для подвижных смесей. Рекомендуется, однако, ограничивать содержание в песке пылевидных

фракций, определяемых отмучиванием, до 3%, а в крупном заполнителе — до Wo по их весу.

Прочность заполнителя. Зарубежными экспериментальными исследованиями, а также работами канд. техн. наук £ С Гордона, проведенными во ВНИИЖелезобетоне, установлено, что: •

а) при прочности бетона до 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше не влияет на прочность бетона;

б) при прочности бетона выше 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше уже оказывает влияние на прочность бетона;

в) при прочности бетона выше прочности породы крупного заполнителя последняя всегда оказывает большое влияние на прочность бетона.

Из этого может быть сделан предварительный вывод, что прочность породы щебня для экономичных высокопрочных бетонов должна быть не ниже двукратной прочности бетона.

Действующая в настоящее время методика определения прочности каменной породы, перерабатываемой в щебень, является условной и не дает действительной прочностной характеристики щебня. Поэтому оценку эффективности применения того или иного его вида в бетоне высокой прочности наиболее правильно производить по результатам испытания заполнителей статическим сжатием в том состоянии, в котором они находятся в бетоне. Такие испытания могут и в необходимых случаях должны выполняться потребителями крупного заполнителя (ГОСТ 2778-50). При испытании гравия или щебня по ГОСТ 2778-50 необходимо, чтобы прочность каменной породы была выше, чем прочность бетона.

При прочих равных условиях из распространенных видов крупного заполнителя гранитный щебень обычно обеспечивает наибольшую прочность бетона.

На прочность бетона, кроме породы заполнителя, влияет его структура — сцепление поверхностных слоев материала заполнителя с его ядром и свойство поверхности заполнителя — сцепление ее с цементным камнем. В последнем случае могут оказать влияние коэффициенты линейных деформаций щебня и гравия в бетоне.

Если они существенно отличаются от коэффициентов линейного расширения раствора и бетона, то при изменении температуры (особенно знакопеременной), попеременном увлажнении и высыхании бетона в нем возникают напряжения, которые вместе с напряжениями от внешних сил могут способствовать ускорению разрушения бетона.

Зерна крупного заполнителя могут быть по-разному размещены в ‘растворе. В одном случае соседние зерна разделяются толстым слоем раствора, как бы плавая в нем, а «в другом случае между ними будет тонкий его слой, т. е. они как бы контактируются между собой. В зависимости от того и другого расположения будут различны и требования, предъявляемые к прочности крупного заполнителя. В первом случае прочность его не играет большой роли в прочности бетона, так же как и сцепление крупного заполнителя с раствором не является решающим. При контактном же расположении крупного заполнителя прочность бетона уже в большей степени зависит от прочности заполнителя и сцепления его с раствором, а поэтому в данном случае применение окатанного гравия будет менее желательно, чем щебня с шероховатой поверхностью.

Зерновой состав крупного заполнителя. Заданная жесткость бетонной смеси на гравии, как правило, может быть получена с меньшим расходом цемента, чем на щебне. Однако в малоподвижных и жестких смесях с предельной крупностью зерен гравия до 20 мм обычный пластифицирующий эффект его отсутствует, и водопотребность бетона на гравии такая же, как и на гранитном щебне.

Важным условием при выборе крупного заполнителя для высокопрочного бетона является отсутствие в щебне зерен пластинчатой (лещадной) и игольчатой формы, которые всегда ухудшают структуру и свойства бетона; количество таких зерен должно быть не более 15%.

Зерновой состав заполнителей имеет. более важное значение для бетонов из жестких смесей ввиду их особой чувствительности к изменениям состава бетона.

В составе бетона соотношение между разными размерами зерен крупного заполнителя может быть следующим: при предельной

крупности зерен до 15 мм зерен размером 5(3)—10 мм—50%, при предельной крупности зерен 20 мм зерен размером 5(3)—10 мм— 40®/с, а при предельной крупности зерен 40 мм зерен размером 5(3) —10 мм—25% и размером 10—20 мм—25|®/о. В отдельных случаях в соответствии с условиями производства допускается применение щебня или гравия в виде смеси двух смежных фракций. В целях улучшения гранулометрического состава возможно применение смеси щебня и гравия или смеси естественного песка с песком, полученным при дроблении камня.

Крупность гравия и щебня не должна превышать 7я размера наименьшего сечения конструкции и ZU наименьшего расстояния между стержнями арматуры. Для изделий с толщиной стенок 25— 35 мм предельная крупность зерен должна быть не более 10—15 мм.

Наибольшая допустимая крупность заполнителя для тяжелого бетона устанавливается в каждом отдельном случае в зависимости от размеров и армирования конструкций и должна быть максимальной. Ориентировочно она может назначаться по табл. 3.

Чистота и влажность крупного заполнителя оказывают заметное влияние на прочность бетона. Промывке крупных заполнителей в ГДР, Чехословакии и других странах уделяется большое внимание. Данные опытов советских и заграничных лабораторий показывают следующее:

а) промывкой крупных заполнителей повышается прочность бетона и может быть снижен расход цемента в бетоне ввиду улучше

ния укладываемое™, вследствие освобождения заполнителя от пыли, ила и т. п., обычно поглощающих воду;

’б) использование в бетоне влажных крупных заполнителей без ■учета этой влажности снижает его прочность. Сухие заполнители всасывают воду из бетонной смеси, что способствует уплотнению слоев цементного камня, окружающих заполнители, а это повышает прочность бетона. Поэтому промытые крупные заполнители следует загружать в бетономешалку в естественно-сухом состоянии.

Таблица 3

Предельная крупность заполнителей

|

Размер зерен гравия или щебня в мм

Зимой в качестве крупного заполнителя целесообразно применять щебень, так как он не требует промывки.

Значительная запыленность известкового щебня может быть следствием перетирания его при перевозке и перевалке; кроме того, крупный заполнитель может оказаться запыленным после длит ель — ного хранения в местах с большим содержанием пыли в воздухе. Поэтому иногда (при условии технико-экономического обоснования) может оказаться полезной вторичная промывка крупного заполнителя перед его применением.

В качестве заполнителей для растворов, из которых образуются отделочные обрабатываемые поверхности изделий, применяются известковая пыль, зола ТЭЦ, кирпичная мука. Пылевидные материалы должны полностью проходить через сито с размером отверстий 3 мм и давать остаток на сите с 900 отв/см2 не более 50%.

Основные виды техники для монтажа большепролетных зданий

Грузоподъемные механизмы. Они разделяются на две группы с і ационарные и передвижные.

1.3.1. Стационарные механизмы

Стационарные: лебедки, полиспасты, системы домкратов,

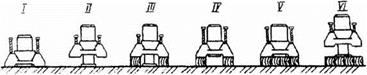

монтажные мачты (рис. 1.3), шевры (А-образные мачты, рис. 1.4), порталы (рис. 1.5).

Достоинства простота устройства, сборки и разборки; низкая стоимость механизма; возможность доставки и установки в любое место, возможность подъема тяжелых элементов (десятки и сотни тонн).

Недостатки, малая зона действия (до 10 м).

Применяются; в стесненных условиях, при большой единичной массе конструкций, при невозможности использования иных механизмов

Для подъема единичных элементов, масса которых превышает і рузоподъемность имеющихся в наличии кранов, применяют специальные і рузоподъемные механизмы: монтажные мачты, порталы, шевры,

фермоподъемники.

|

Монтажные мачты применяют при подъеме в проектное положение тяжелых ригелей рам мостовых технологических кранов, при монтаже блоков структурных конструкций.

В комплект монтажного мачтового подъемника входят: монтажные мачты, вантовые системы для закрепления мачт к якорным устройствам, системы подъема полиспастов с блоками и лебедками Монтажные мачты имеют решетчатую, трубчатую или коробчатую конструкцию. Высота их составляет 30…60 м, грузоподъемность — 50…30 т, форма поперечного сечения — круглая, треугольная, квадратная, прямоугольная.

Мачты имеют поворотный оголовок, опорная часть мачты соединена с нижней секцией мачты сферическим шарниром.

На рисунках 1.3 (в) и 1.3 (г) приводится схема решетчатой мачты грузоподъемностью 130,0 т. Мачты устанавливаются вертикально и удерживаются в рабочем положении четырьмя вантами, которые закрепляют одним концом к оголовку мачты, а другим — к якорям. Сферический шарнир в нижней части позволяет поворачивать мачту без перестановки вант и наклонять мачту на угол до 12° от вертикали.

Гсшегчатые мачты состоят из нижней и верхней пирамидальных и III і кольких средних секций, соединенных болтами с помощью мплллических планок. Верхние и нижние секции имеют отводные блоки над направления сбегающих ниток грузового полиспаста.

Применяются схемы механизации монтажа с применением для иснн. ема блоков двумя мачтами и четырьмя мачтами.

В практике производится трансформирование монтажных мачт в iipvi не монтажные средства — шевры, порталы Шевр представляет собой А — ипрланую раму (рис. 1.4), состоящую и і двух мачт, верхние секции которых соединены в один оголовок.

В практике производится трансформирование монтажных мачт в iipvi не монтажные средства — шевры, порталы Шевр представляет собой А — ипрланую раму (рис. 1.4), состоящую и і двух мачт, верхние секции которых соединены в один оголовок.

Нижние секции мачт шарнирно соединены с опорными элементами, і скипи мачт и оголовок шевра имеют в стыках квадратные сечения і фланцами, соединенными болтами II, целой шевра осуществляется и. нпами, закрепленными анкерами и пінащенными полиспастами, подъем іруча — грузовыми полиспастами, скрепленными к оголовку шевра.

Нижние секции у основания мачт і оединены перемычкой

|

Применяются стационарные и передвижные шевры. Стационарные обычно не имеют рамы, а ванты или полиспасты закрепляются непосредственно к якорям. Передвижные шевры имеют горизонтальную Iыму, на один край которой опирается шевр, а к другому крепятся канатные тяги. Устойчивость такого шевра обеспечивается контргрузом, расположенным на раме, или закреплением горизонтальной рамы к якорю Грузоподъемность шевров обеспечивает подъем элемента массой

расчаливаются в плоскости портала наружу или имеют связи внутри Точки закрепления боковых расчалок на земле должны располагаться на одной оси и на одной высоте с опорными шарнирами портала.

В этом случае длина расчалок при наклоне портала не будет меняться. В плоскости подъема портал расчаливается полиспастами, что позволяет наклонять его в обе стороны от вертикали

В этом случае длина расчалок при наклоне портала не будет меняться. В плоскости подъема портал расчаливается полиспастами, что позволяет наклонять его в обе стороны от вертикали

Схема монтажного портала грузоподъемностью 550 т с высотой мачт 43,2 м приводится на рис. 1.5 Ноги (мачты) портала опираются на башмаки, соединенные с ними с помощью горизонтальных осей, обеспечивающих поворот портала при его монтаже и при изменении вылета в период выполнения монтажных работ.

На ригеле портала установлено два полиспаста, причем располагают их ближе к мачтам, чтобы уменьшить изгибающий момент в ригеле Стойки портала выполняют, как и монтажные мачты, из труб.

В случае качающегося портала горизонтальный ригель соединяется с вертикальными стойками (мачтами) горизонтальными шарнирами. В момент наклона портала за счет шарниров ригель постоянно остается в одном и том же положении и в нем не возникает моментов от кручения В качающихся порталах шарнирный низ мачт раскрепляют расчалками или устанавливают на фундаменты, чтобы предотвратить его сдвиг. На ригель установлены четыре лебедки типа ЛМН-12, передающие через 16- канатные полиспасты тяговое усилие на две траверсы грузоподъемностью 275 т каждая (рис. 1.6).

Ленточный фермоподъемник Фермоподъемник — это монтажный и> >1> і ал, у которого вместо грузовых полиспастов установлена мп. жлическая лента сечением 100×10 с отверстиями, а грузы поднимают с помощью гидравлических домкратов, поочередно закрепляя их на ленте itip ) Ленточным подъемником поднимают грузы массой более 1000 т І’ні юта ленточного подъемника (фермоподъемника) детально рассмотрена при описании технологии монтажа сборных оболочек методом м игр шкального подъема».

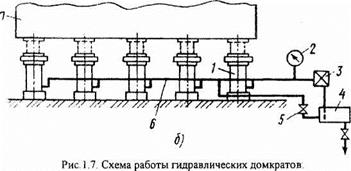

Гидравлические домкраты служат для подъема крупногабаритных и тжелых грузов и конструкций. Под давлением жидкости, подаваемой в цилиндр с помощью приводного или ручного насоса, поршень домкрата (инок) выдвигается и поднимает груз на нужную высоту.

|

|

|

а — реверсивного; б — пяти домкратов от одной станции 1 — гидравлический домкрат; 2 — манометр; 3 — насос, 4 — масляный бак, 5 — кран, 6 — трубопровод; 7 — поднимаемый груз; 1-1V — положения домкрата |

При монтаже вантовых покрытий применяют специальные і идравлические домкраты, которые по назначению разделяются на и писающие и тянущие Толкающие домкраты мощностью 50… 500 т работают только в вертикальном рабочем положении. Они имеют один недостаток — у них отсутствует механизированный обратный ход поршня I имущие домкраты предназначены для вытяжки, испытания и натяжения канатов и пучков высокопрочной проволоки.

Перед началом работы домкраты осматривают: проверяют

стопорные приспособления у винтовых и реечных домкратов, исключающие возможность выхода из корпуса винта или рейки; форму опорных поверхностей головок (груз не должен соскальзывать с головки); устройства, препятствующие самопроизвольному опусканию груза. Кроме того, в гидравлических домкратах контролируют соединение, в котором возможна утечка жидкости.

Схема работы пяти гидравлических домкратов от одной станции представлена на рис 1 7. Гидравлические домкраты 1 устанавливают строго вертикально на выверенную поверхность. Все домкраты соединяют трубопроводами 6, на которых около насосной станции устанавливают манометр 2. Масло по трубопроводам через насосную станцию подается из масляного бака 4. Для спуска масла из домкратов предназначен кран 5 Поднимаемый груз 7 должен равномерно опираться на все домкраты. Преимущество данной схемы состоит в том, что давление на все домкраты подается равномерно.

Освобождение домкратов из-под поднятого груза и их перестановка выполняются лишь после надежного закрепления груза в поднятом положении или укладки его на устойчивую шпальную клетку.

Гидравлические домкраты должны быть оборудованы приспособлениями (обратный клапан, диафрагма), обеспечивающими медленное и равномерное опускание штока домкрата или его остановку при повреждении масляной грубопроводной системы.

Резка и гибка арматурных стержней и сеток

Арматурные стержни диаметром от 10 до 40 мм из стали классов A-І, А-И, A-III, A-IV, A-V, Ат-IV, At-V и At-VI, поставляемой в прутках, режут на приводных станках, механизированных ручных ножницах, а также комбинироманных пресс-ножницах, на которых заготавливают также уголки, пластины и другие прокатные детали.

Перед резкой чистка и правка стержней не требуется. Оборудование для механизированного и автоматизированного выполнения этих операций не выпускают. Для полного исключения трудоемких ручных операций необходимо принимать меры, чтобы при транспортировании, складировании, хранении и переработке предохранять стержневую арматуру от искривления, коррозии и загрязнений. При необходимости стержни можно очищать от ржавчины и загрязнений стальными щетками, а править на приводных станках для гибки арматуры.

Стержневая арматурная сталь поступает с металлургических заводов в прутках длиной от 6 до 12 м и ее приходится разрезать на более короткие стержни в соответствии со спецификацией арматуры железобетонных конструкций. Для армирования массовых железобетонных изделий типа обычных и предварительно напряженных плит покрытий и перекрытий, стеновых панелей с большим объемом стержневой арматуры одинаковой длины, диаметра и класса металлургические заводы могут поставлять эти стержни в мерных длинах, не требующих резки. Помимо снижения трудовых затрат на переработку стали исключение операции резки позволяет сократить до минимума количество отходов стержневой арматуры. Массовые стержни длиной от 1 до 5 м можно также нарезать из мерных стержней, заказываемых на металлургическом заводе, длиной от 6 до 12 м, кратной длине заготовки.

Длина арматурных стержней, заготовляемых из прутковой стали, должна соответствовать требованиям ГОСТ 10922—75, предъявляемым к предельным отклонениям габаритов арматурных изделий. Заготовленные стержни должны быть прямыми, без заусениц и загибов по концам. Отклонения от прямолинейности стержней на 1 м не должны превышать 6 мм.

Станки для резки арматуры по принципу работы можно разделить на две группы: с механическим приводом СМЖ-172А,

СМЖ-322, с гидравлическим приводом СМЖ-133, СМЖ’175 и СМЖ-214.

|

|

Механические станки отличаются более высокой производительностью благодаря непрерывному циклу действия. Однако эти станки неудобны в технологических линиях, так как медленно останавливаются после единичного реза арматуры. Производительность гидравлических станков ниже, но они позволяют производить единичные резы арматуры. Существенный недостаток гидравлических станков — утечка масла из гидроцилиндров.

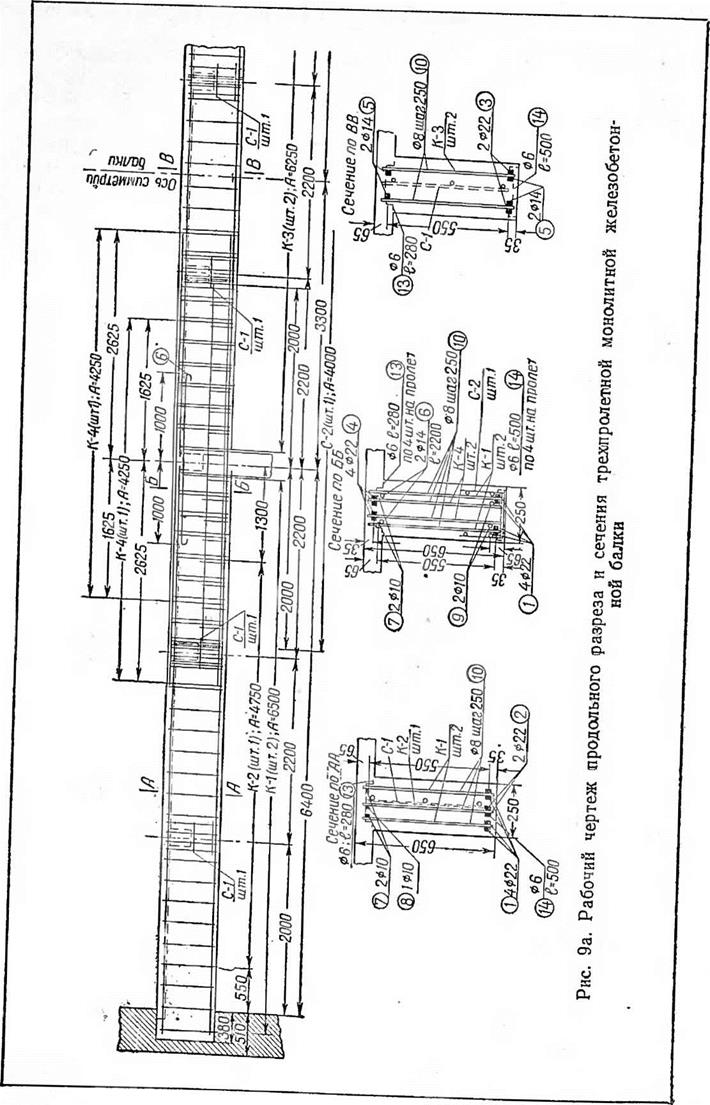

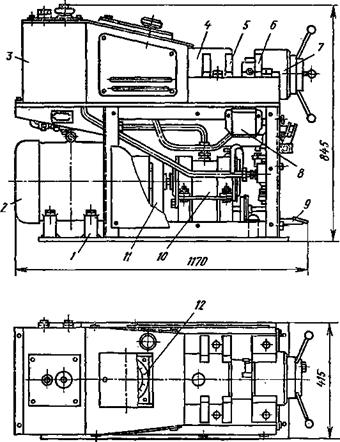

Станок СМЖ-172А (рис. 15) с электромеханическим приводом мощностью 3 кВт наиболее распространен в арматурных цехах ц на стройплощадках. Этот станок предназначен для резки арматурной стали класса A-І диаметром до 40 мм и класса А-Ш диаметром до 25 мм.

Станок состоит из станины б, установленной на салазках 7, электродвигателя 1, приводных валов 2 и 8, коленчатого вала 3, подвижного 4 и неподвижного 5 ножей. Арматурную сталь режут при поступательно-возвратном движении ножа 4, соединенного маховиком с коленчатым валом 3. Коленчатый вал приводится во вращение электродвигателем 1 через приводные валы 8 и 2 и систему передач. Число ходов ножа в минуту равно 33.

К недостаткам этого станка относится недостаточная прочность кулисы, корпуса и ножей, не позволяющих резать основную стержневую арматуру заводов железобетонных изделий класса А-Ш диаметром до 40 мм.

Станок СМЖ-322 с электромеханическим приводом мощностью 3,5 кВт наиболее эффективен по прочности и производительности. Этот станок позволяет резать арматурную сталь диаметром до 40 мм всех марок и классов, применяемых на заводах

железобетонных изделий. Подвижный нож в этом станке также совершает возвратно-поступательное движение от коленчатого вала. Число ходов ножа в минуту равно 39.

Станок СМЖ-133 (рис. 16) с гидравлическим приводом применяют для резки стержней диаметром до 40 мм класса A-III. Мощность станка 5,5 кВт. Горизонтальный подвижный нож 5 снабжен гидравлическим приводом. Держатель подвижного ножа соединен с поршнем гидроцилиндра 4. Положение неподвижного ножа 6 регулируют винтовым устройством 7. Это позволяет резать арматурную сталь различных диаметров при наименьшем ходе поршня. Станок удобен и надежен при эксплуатации в технологических линиях по безотходной сварке и мерному раскрою

|

Рис. 16. Станок СМЖ-133: 1 — рама, 2 — электродвигатель, 3 — масляный бак* 4 — гидроцнлиндр, 5, 6 — подвижный и неподвижный ножи* 7 — устройство для регулирования зазора между ножами, в —гидрораспределитель, $ — педаль, /0 —насос гидравлической системы, tt — упругая муфта, 12 — манометр |

стержневой арматуры. Однако при заготовке относительно • коротких стержней длиной до 2 м он сдерживает производительность линии из-за медленного хода ножа, которая равна 10…15 ходам в минуту.

Станок СМЖ-175 (рис. 17) позволяет резать арматурную сталь диаметром до 70 мм. Станок оборудован подвижным ниж-

|

Рис. 17. Станок СМЖ-175 для резки арматурной стали: / — электродвигатель, 2 — трубопровод гидравлического привода, 3 — масляный бак, 4 — пульт управления, 5 — кожух, 6 — держатель неподвижного ножа, 7 —корпус станка, в — отверстие для пропуска разрезаемого стержня, 9 — ролик для облегчения подачи стержня, 10— нижняя часть корпуса, 11 — рама, 12 — насос гидравлической системы |

ним ножом, перемещаемым от гидравлического привода в вертикальном направлении. Верхний неподвижный нож укреплен на корпусе станка в держателе 6. В нижней части 10 корпуса расположен цилиндр с поршнем, на выдвижном штоке которого крепят подвижный нож. Мощность станка 7,5 кВт, число ходов ножа в минуту 3…6.

Станок целесообразно применять в цехах, выпускающих параллельно с арматурными изделиями сборных железобетонных конструкций товарную арматуру для монолитного железобетона. Чтобы рационально использовать станок при резке арматуры диаметром до 25 мм, следует оснастить его широкими рольгангами, упором и прижимным приспособлением, позволяющими одновременно резать несколько стержней. Прижимное приспособле-

|

Класс |

Число стержней при диаметре стержней» мм |

Тип станков |

Класс |

Число стержней при диаметре стержней, мм |

|||||||||||

|

Тип станков |

стали |

стали |

|||||||||||||

|

10 |

16 |

25 |

32 |

36 |

40 |

10 |

16 |

25 |

32 |

36 |

40 |

||||

|

А-1 |

6 |

4 |

2 |

1 |

1 |

. |

А-1 |

8 |

5 |

3 |

2 |

1 |

1 |

||

|

СМЖ-172А |

А-И |

5 |

3 |

1 |

1 |

— |

— |

||||||||

|

A-III |

5 |

3 |

1 |

— |

— |

— |

A-І I |

6 |

4 |

2 |

1 |

1 |

1 |

||

|

А-1 А-П |

6 5 |

4 3 |

2 2 |

1 1 |

1 1 |

1 1 |

СМЖ-175 |

А-Ш |

6 |

4 |

2 |

1 |

1 |

1 |

|

|

СМЖ-322, СМЖ-133 |

A-І II A-IV, At-IV |

5 5 |

3 3 |

2 1 |

1 1 |

1 |

1 |

A-IV, At-IV |

6 |

3 |

1 |

1 |

1 |

1 |

|

|

A-V, |

5 |

3 |

1 |

— |

— |

A-V, |

6 |

3 |

1 |

1 |

1 |

1 |

|||

|

At-V |

At-V |

|

Таблица 9. Допускаемое максимальное число одновременно разрезаемых прутков |

ние позволяет резать стержни под прямым углом к их продольной оси без отгибов кондов. Поэтому таким приспособлением целесообразно оснащать и другие станки.

В зависимости от технической характеристики приводного станка, ширины ножей, а также класса и диаметра арматурной стали можно одновременно резать стержни в соответствии с табл. 9.

|

|

Ручные механизированные ножницы СМЖ-214 предназначены для вырезки окон в сетке или резки отдельных стержней диаметром до 12 мм класса A-І и диаметром др 10 мм

класса А-III. Мощность электродвигателя 2,2 кВт. Этот станок оснащен насосной станцией, смонтированной на тележке и соединенной гибким шлангом с режущей головкой. Масса режущей головки 5,5 кг.

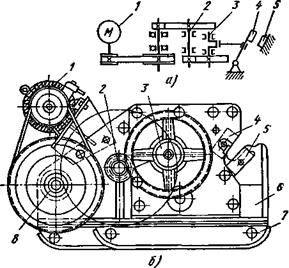

![]()

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Ножи 13 предназначены для резки прокатных профилей и арматурных стержней больших диаметров, а ножи 12 — для резки листа и арматурных стержней малых диаметров.

Пресс-ножницы НР5222 применяют для резки профильной стали, полосовой и листовой для закладных деталей, а также пробивки отверстий.

Установки СМЖ-32 для сварки стержней в плети и мерной их резки на базе контактных стыковых машин МС-1602, МС-2008 целесообразно применять при заготовке арматуры для монолитного железобетона и значительных объемах работ для рационального ее раскроя, чтобы отходы не превышали 1 …2 %.

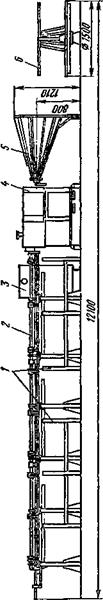

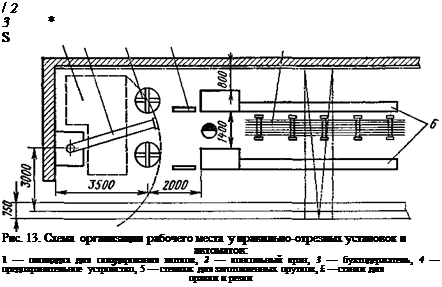

Рабочие места установок для безотходной заготовки арматурных стержней (рис. 19) оборудуют роликовыми столами и стеллажами.

Звено арматурщиков при работе на станках для резки арматурной стали обязано совершенствовать культуру производства, следить за чистотой и порядком на рабочих местах, расстановкой стеллажей, кондукторов и приспособлений для складирования и транспортирования арматурных сталей и нарезанных мерных заготовок. Обрезки стержней и отходы проволоки следует складывать в ящик с металлоломом. Проходы между станками и стеллажами нельзя перегораживать стержнями и пакетами арматуры и кондукторами для складирования заготовок.

В зависимости от диаметра перерезаемых арматурных стерж

ней устанавливают расстояния между кромками ножей, а в станке СМЖ-175, кроме того, между кромкой верхнего ножа до ролика (см. рис. 17).

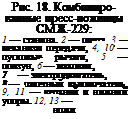

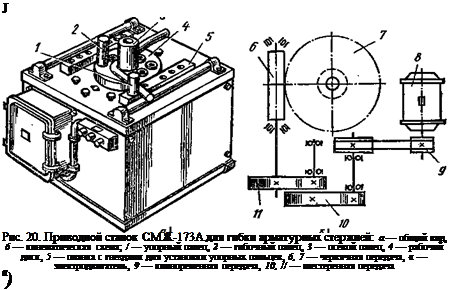

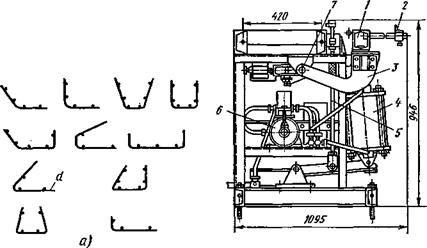

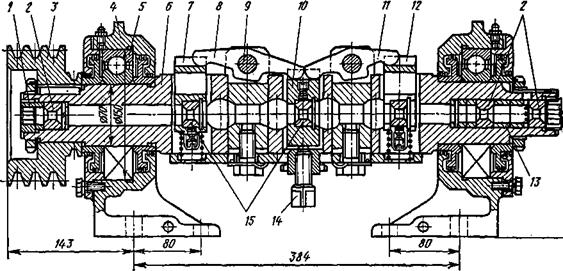

Приводные станки СМЖ-173А, СМЖ-179 применяют для гибки арматурных стержней. Принцип работы станков одинаков. В станке СМЖ-173А (рис. 20) осевой 3 и гибочный 2 пальцы устанавливают на рабочем диске 4 станка, и они могут вращаться

вместе с ним в правую и левую стороны. Упорный палец 1 неподвижно закрепляют на станине станка около рабочего диска 4. Стержень загибают вокруг осевого пальца, а упорный палец удерживает стержень от поворота. Рабочий диск начинает вращаться сразу же после включения электродвигателя 8, которым управляют от трехкнопочного выключателя, установленного на станке. Привод станка состоит из клиноременной 9, шестеренной 10, 11 и червячной 6, 7 передач.

На верхней плите станка предусмотрены два ролика для перемещения арматурных стержней и две планки для упорных пальцев, каждая с шестью отверстиями. На рабочем диске для перестановки гибочного пальца сделано восемь отверстий. Максимальный диаметр изгибаемого стержня из стали класса A-I — 40 мм, класса А-Ш — 32 мм. Чтобы приспособить станок для гибки стержней малых диаметров, вместо осевого пальца ставят вилки различных размеров, а одну из боковых планок заменяют упорной пластиной, закрепляемой в двух отверстиях.

Станок СМЖ-173А прост и надежен в эксплуатации, но отличается низкой производительностью, отсутствием автоматической остановки после поворота на заданный угол и автоматического возврата в исходное положение, недостаточной точностью гибки стержней. Этот станок целесообразно применять при небольшом объеме работы.

|

![]()

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

![]()

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

На рис. 21 приведена последовательность операций по гибке стержня рабочей арматуры за четыре приема. На стержне размечают места отгибов и при гибке его разметку переносят на мерную рейку станка,

принимая за нуль центр диска. Последующие стержни гнут без разметки, пользуясь отметками на рейке.

В железобетонных конструкциях следует преимущественно применять унифицированные монтажные петли, которые также изготовляют на станках СМЖ-173А и СМЖ-179. При изготовлении петель необходимо следить, чтобы оправка, вокруг которой изгибают стержень петли, была круглой и ее диаметр соответствовал проекту и превышал диаметр изгибаемого стержня не менее чем в три раза. При выполнении этого условия максимальные остаточные деформации при изгибе стержня петли в крайних от нейтральной оси ее точках не будут превышать нормируемых браковочных значений относительного удлинения этих арматурных сталей. Не следует гнуть монтажные петли в вилочных оправках с острыми и недостаточно закругленными гранями, создающими при изгибе стержня концентрированные сжимающие и растягивающие напряжения в петлях и остаточные деформации, превышающие нормы.

Рабочие места для гибки тяжелой арматуры оснащают роликовыми столами и конвейерами, часть из которых иногда выполняют приводными. По приводным роликовым конвейерам стержни поступают от станка для резки на роликовые столы. Перемещаясь по столам, стержни проходят операцию гибки и готовыми поступают на стеллаж.

Количество роликовых столов и конвейеров зависит от длины обрабатываемых стержней.

Для сокращения транспортных операций в условиях заводского цеха целесообразно резку и гибку арматуры объединить в один поток, применяя между станками для резки и гибки широкие сдвоенные роликовые столы. Применяют также поточную технологию, объединяющую стыковую сварку, резку и гнутье арматуры диаметром до 40 мм.

Резку сеток выполняют на следующем оборудовании.

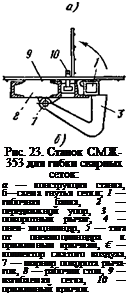

Ножницы с пневмоприводом СМЖ-60, применяемые для резки сеток шириной до 3800 мм на автоматизированных линиях 2880-1 для изготовления сварных сеток на базе сварочной машины АТМС 14X75-7-1. Максимальный диаметр разрезаемых этими ножницами стержней из стали класса А-Ш — 8 мм.