Архивы за 03.10.2015

СОСТАВЫ ДЛЯ СМАЗКИ ФОРМ

— Все поверхности форм, соприкасающиеся с бетоном, для облегчения распалубки смазывают составами, препятствующими сцеплению их с бетоном. Это делается перед укладкой арматуры, не допуская большого разрыва во времени между смазкой и укладкой бетонной смеси. Для смазки форм применяют следующие составы.

Масляная эмульсия для смазки металлических форм и бетонных матриц состоит по весу из 1 ч. отработанного масла, мазута или нефти; 1,2—1,4 ч. цемента; 0,3—0,4 ч. воды. При ее приготовлении сначала смешивают масло с цементом, затем добавляют воду и все перемешивают до получения однородной смеси, ведя приготовление не ранее чем за 24 часа до применения.

При смазке эмульсией на поверхности образуется устойчивая жирная пленка; после высыхания смазка превращается в порошок, легко очищающийся и не препятствующий последующей клеевой покраске поверхности. Расход смазки 1—1,2 л на 10 м2 поверхности.

П етр о л ату м но-ке р о с и но в а я смазка для металлических и дерезянных форм в зависимости от условий выдерживания изделий применяется следующих составов: при естественном выдерживании и пропаривании—1:2 и 1:3 (петролатум : керосин); при низких температурах—1 : 4, при автоклавном изготовлении—1 :1. Для изготовления смазки петролатум разогревают до 60—80° и при помешивании вливают в него керосин. Такая смазка может длительно храниться; расход е, е на 1 м2 поверхности от 50 до100 а. Стоимость 1 кг смазки не превышает 35 коп.

Керосин о-м асляная смазка для металлических поверхностей содержит: керосина—1 ч., солярки—1 ч., соапстока—0,85 ч. или керосина—1 ч. и солидола—1,5 ч. Примерный расход 50— 60 г на 1 jи2 поверхности.

Глиняная смазка для деревянных и металлических поверхностей состоит по весу из 1 ч. глины, 0,3—0,5 ч. воды, после процеживания полученного глиняного молока через сито с отверстиями 0,1—0,2 мм к нему добавляется 0,05—0,1 ч. мыла.

Известковое тесто консистенции жидкой сметаны применяют для смазки деревянных поверхностей.

Бетозол, применяющийся для смазки форм в Чехословакии, состоит по весу из мылонафта — 1 ч., жирных кислот (олеиновых, стеариновых) —0,025—0,06 ч., нефти (керосина) —0,06 ч., воды — 0,6—1 ч. Перед нанесением бетозола его разбавляют водой в пропорции от 1:5 до 1 : 10 для деревянных и до 1 : 5 для металлических поверхностей. Расход бетозола 10—20 г на 1 м2 поверхности.

Смазки следует приготовлять в любой имеющейся иа строительстве мешалке или в приводной краскотерке и наносить при помоши краскопульта распылением. Применение краскопульта обеспечивает нанесение смазки слоем около 0,1 мм. При нанесении смазки кистью толщина слоя и соответственно расход смазки увеличивается в 2—3 раза. ‘

Контроль качества и техника безопасности

Качество свайных работ контролируется по разбивочным осям. Допускаемые отклонения поперек оси свайного ряда — 0,2 и вдоль его оси — 0,3 диаметра круглой сваи или диагонали прямоугольной сваи. В процессе забивки каждой сваи в журнале работ регистрируются все условия погружения и контрольный отказ, замеренный в трех последовательных залогах. Проверку несущей способности свай выполняют пробной добивкой.

Набивные сваи контролируют по прочности контрольных бетонных кубиков, придерживаясь общепринятой методики.

Несущая способность всех видов свай может быть установлена контрольным динамическим испытанием отдельных свай или статической нагрузкой.

При ведении свайных работ нужно постоянно проверять надежность и устойчивость копров, путей их передвижки, подмостей и эстакад. Чтобы сохранить устойчивость копра, сваи подтягивают только через отводной блочок, установленный у основания стрел.

Вопросы для самопроверки

1. Какие работы относятся к свайным? •

2. Как подразделяются сваи по способу устройства?

3. Какие методы погружения свай вы знаете?

4. Как осуществляется забивка свай?

5. Как производится выбор молота для забивки свай и свай-оболочек?

6. Как осуществляется технологический процесс безотходной забивки свай?

7. Как производится вибропогруженис свай?

8. Как осуществляется безударное погружение готовых свай?

9. Как устраиваются буронабивные сваи?

10. Как устраиваются ростверки и безроствсрковые свайные фундаменты?

Тест

1. Стержневой конструктивный элемент, погружаемый в грунт или образуемый в скважине для передачи нагрузки от сооружения грунту, это:

а) свая;

б) ростверк;

в) траншея;

г) арматура.

2. Забивка свай осуществляется с помощью:

а) копровых установок;

б) кабестанов;

в) тракторов;

г) грузоподъемных кранов.

3. От каждого удара молота для забивки свай она погружается на определенную величину, называемую:

а) отказом;

б) ударом;

в) паспортом;

г) залогом.

4. Серию ударов, выполняемых для замера средней величины отказа, называют:

а) отказом;

б) ударом;

в) паспортом;

г) залогом.

5. Погружение свай, шпунтов, труб вибрированием с помощью вибропогружателя (вибрационной машины):

а) забивка;

б) завинчивание;

в) вибропогружение;

г) гидроподмыв.

6. Сваи, погружаемые в грунт завинчиванием с помощью кабестанов или других специальных установок, называются:

а) винтовыми;

б) забивными;

в) вибропогружаемыми;

г) сваями-оболочками.

7. Статическое вдавливание свай осуществляется:

а) кабестаном или другими специальными установками;

б) вдавливающим агрегатом на базе двух тракторов или’системой гидравлических домкратов;

в) гидроподмывом;

г) завинчиванием.

8. Скважины или подобные полости с заполнением бетонной смесью или сыпучим грунтом представляют собой сваи:

а) винтовые;

б) забивные;

в) набивные;

г) сваи-оболочки.

9. Фундаменты, представляющие собой монолитные конструкции, состоящие из заглубленных, выштампованных ц грунте, ростверков и нескольких микросвай в интенсивно уплотненном грунтовом ядре, бывают:

а) штатные;

б) штампонабивные с микросваями;

в) ленточные;

г) специальные.

10. Для проверки несущей способности свай выполняют:

а) бетонирование ростверка;

б) пробную добивку;

в) дополнительные расчеты;

г) изготовление бетонных кубиков.

|

Ключ

|

![]()

ВИДЫ АРМАТУРЫ И ЕЕ ДЕТАЛИ

Как указывалось в главе I, в качестве арматуры употребляют главным образом круглую сталь и сталь периодического профиля в виде отдельных прутков диаметром до 40 мм, а также сваренную или связанную в арматурные каркасы.

Для элементов массивных железобетонных гидротехнических сооружений, например шлюзов, имеющих большие размеры сечений, целесообразно применять стержни крупных диаметров до 90—120 мм. Кроме круглой стали, в качестве арматуры применяют сталь и других профилей.

По назначению в бетоне арматуру разделяют на рабочую, распределительную, монтажную и хомуты.

Рабочая арматура воспринимает на себя главным образом растягивающие усилия, возникающие в железобетонных конструкциях от собственного веса и внешних нагрузок.

или проволочной скруткой, в результате чего ооразуется сетка или каркас.

|

Хомуты служат для предохранения от появления косых трещин в балке около опор и для связывания арматуры в каркас.

Монтажная арматура никаких усилий не воспринимает и служит как для сборки каркаса, так и для обеспечения во время бетонирования точного положения рабочей арматуры и хомутов. При бетонировании монтажная арматура иногда вынимается/

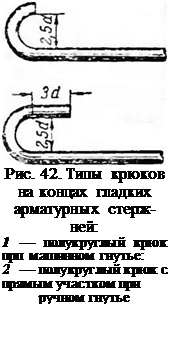

Для лучшего закрепления арматуры в бетоне концы арматурных стержней, работающих на растяжение, делают загнутыми в виде крюков (рис. 42).

Арматура периодического профиля (см. главу VI), благодаря надежной анкеровке и повышенному сцеплению с бетоном, позволяет отказаться от крюков, что способствует экономии металла.

Арматура периодического профиля (см. главу VI), благодаря надежной анкеровке и повышенному сцеплению с бетоном, позволяет отказаться от крюков, что способствует экономии металла.

Для совместной работы арматуры с бетоном необходимо, помимо устройства крюков, оставлять вокруг каждого стержня слой бетона; для этого расстояние в свету между отдельными рядами арматурных стержней делается не меньше 25 мм, как показано на рис. 43. На этом же рисунке показан так называемый защитный слой бетона (между арматурными стержнями и поверхностью конструкции), предохраняющий арматуру от воздействия огня при пожаре и от ржавления.

В соответствии с техническими условиями толщина защитного слоя для рабочей арматуры конструкций из тяжелого бетона должна быть:

а) в плитах и стенках толщиной до 10 см — не меньше 10 дш;

б) в плитах и стенках толщиной более 10 см и в ребрах перекрытий — не меньше 15 мм;

в) в балках и колоннах при диаметре продольной арматуры до 20 мм — не меньше 20 мм, а при диаметре арматуры более 20 мм — не меньше 25 мм.

При диаметре продольной арматуры более 35 мм рекомендуется толщина защитного слоя не менее 30 мм, а при применении фасонных прокатных профилей — 50 мм.

Хомуты и поперечные стержни должны отстоять от поверхности бетона не меньше чем на 15 мм.

В железобетонных трубах расстояние от стержня продольной арматуры до внутренней поверхности трубы должно быть не меньше, чем до наружной.

В сборных железобетонных конструкциях заводского изготовления из тяжелого бетона марки не менее 200 толщина защитного слоя может быть уменьшена на 5 мм, но в любом случае должна быть не меньше 10 мм для плит и 20 мм для балок и колонн.

На рис. 44 изображена арматура основных элементов железобетонных конструкций. Арматура колонны или стойки (рис. 44,а) состоит из вертикальных рабочих стержней и охватывающих их хомутов. Хомуты в данном случае являются распределительной арматурой.

Арматура балки (рис. 44, б) более сложна, чем арматура колонны. Рабочие стержни располагаются в нижней части сечения, где при изгибе балки возникают наибольшие растягивающие усилия. Часть рабочих стержней отгибают под углом 45° для того, чтобы воспрепятствовать возможному появлению трещин у опор балок, а также для перевода стержней снизу вверх или наоборот. Подобные стержни носят название «утки». По длине балки равномерно распределены хомуты. В верхней части балки проходят два монтажных стержня, необходимые для удержания хомутов при бетонировании в проектном положении и для возможности объединения всей арматуры в один каркас. Каркас доставляют на ‘строительство и устанавливают в опалубку в готовом виде.

Арматура плиты (рис. 44, в) состоит из рабочих стержней и располагающихся под прямым углом к ним распределительных стержней. Часть рабочих стержней, так же как и у балки, делают

|

Монтажные стержни |

|

Рис. 44. Арматура железобетонных конструкций: а — колонны; б — балки; о — плиты |

с отгибами; угол отгиба для плит толщиной не более 10 см берется равным 30°.

Построение отгибов под различными углами показано на рис. 45.

На рис. 46 показаны наиболее часто встречающиеся формы заготовленных рабочих стержней и хомутов и приведены их производственные названия.

Стороны хомутов обычно называются ветвями. Многоугольные хомуты встречаются в стойках и сваях, а хомуты с затяжкой — в стойках прямоугольного сечения.

Срезом в хомуте балки (прогона) называется пересечение одной из ветвей хомута горизонтальной или наклонной плоскостью.

Прочность заделки в бетоне отдельных стержней арматуры с гладкой поверхностью достигается загибанием крюков на каждом конце стержня. Для стержней периодического профиля достаточно продление прямого конца стержня без крюка за сечение, где стержень не нужен по расчету.

При наличии арматурных стержней короче необходимой длины их приходится стыковать. Существуют следующие способы

стыковых соединений: вна — „

Рис. 47. Стык арматурных стержней внах-

хлестку ^ СО связыванием лесхку с креплением вязальной проволокой: ВЯЗаЛЬИОИ ПРОВОЛОКОЙ (рИС. а — в зоне растяжения; б—в зоне сжатия

47); встык с помощью

электросварочной машины; встык с накладками с помощью дуговой электросварки.

При стыковании стержней внахлестку без сварки в местах стыкования стержни должны быть связаны вязальной проволокой двойными узлами в трех местах: по середине и по концам стыка. Длина нахлестки в конструкциях из тяжелого бетона берется по табл. 9. Такие стыки допускаются по техническим условиям для арматуры диаметром не более 16 мм с условием, что в любом сечении железобетонного элемента должно стыковаться не более lU стержней.

Для гладкой стали учитывается фактический диаметр стержня, для холодносплющенной — диаметр стержня до сплющивания, для горячекатаной периодического профиля — номер профиля (равный расчетному диаметру).

При размещении связанных внахлестку стыков в зоне растяжения их располагают в средней трети пролета балки или плиты, а также в средней трети верхней зоны на промежуточных опорах (рис. 48). Крюки стыков не должны выступать за очертания арматурного каркаса.

5 Л. С. Торопов

Инструкцией по применению сварных каркасов и сеток в железобетонных конструкциях (И 122-50) предусматривается сварка рулонных и плоских сеток из арматуры диаметрами dx и cl2 от 3 до 10 мм, шириной В до 2700 мм с размерами ячейки v от 50 до 150 мм и и от 100 до 200 мм. Длина А для плоских сеток предусматривается до 5100 мм, а для рулонных сеток не нормируется и ограничивается лишь общим весом рулона в 150 кг.

2. Сварные пакеты, представляющие собой элементы из нескольких часто расположенных стержней большого диаметра, соединенных редко расположенными короткими монтажными стержнями. На рис. 50 показана конструкция арматурного пакета, являющегося частью арматуры железобетонной фермы и состоящего из четырех стержней диаметром 50 мм, к которым приварены монтажные планки сечением 30X30 мм и хомуты.

Хомуты и часть рабочих стержней, имеющих на концах анкерующие отгибы, необходимы для соединения пакета с другими сварными арматурными элементами фермы. Пакеты обычно изготовляются для армирования ферм, балок большой длины и сечения, высоких вертикальных и наклонных стенок и других железобетонных конструкций больших размеров и объема.

3. Сварные плоские каркасы. Такие каркасы обычно состоят из продольной арматуры, образующей один или два так называемых пояса и соединяющей их решетки. Решетка может быть сде-

лана в виде отдельных вертикальных или наклонных стержней или непрерывного стержня (так называемой змейки). На рис. 51 изображены основные виды сварных плоских арматурных каркасов. Объединение двух плоских каркасов в один (рис. 51, в) про-

изводится с целью уменьшения числа монтажных единиц и трудоемкости работ, а также для уменьшения ширимы и веса железобетонных балок. Возможно объединение сварных каркасов при расположении их в разных плоскостях, как это показано на рис. 52.

Наличие большого количества поперечных стержней в каркасах, изготовленных точечной сваркой (см. рис. 51, а), создает надежное зааикеривание в бетоне продольных стержней но всей их длине и позволяет отказаться от загибания крюков. При применении плоских каркасов отпадает также надобность в использовании обычных хомутов. Горизонтальные участки хомутов, необ

ходимые только по монтажным соображениям, при применении плоских каркасов отсутствуют. На рис. 53 изображено армирование балки прямоугольного сечения несколькими плоскими сварными каркасами. Хомуты отсутствуют, а их горизонтальные ветви заменены несколькими монтажными стержнями по всей длине балки (на рисунке такой стержень показан пунктиром).

4. Сварные пространственные (или объемные) каркасы. Эти каркасы могут быть составлены из нескольких плоских каркасов. Соединяют их между собой специальными монтажными стержнями или сваривают сразу в виде пространственной системы стержней, включающей продольные рабочие стержни и поперечные связи.

Связями могут служить

обычные хомуты или непрерывные решетки — змейки, как И 3 плоских каркасах. На рис. 54 изображены примеры конструкции сварного пространственного арматурного каркаса для железобетонной колонны.

Сварные арматурные каркасы могут быть различного типа.

Обычно арматура каркаса рассчитывается только на совместную работу с бетоном при эксплуатации железобетонной конструкции, т. е. на восприятие собственного веса и так называемых внешних нагрузок (веса людей, оборудования, различных материалов).

В последнее время все большее применение находят так называемые арматурные несущие каркасы. Несущий каркас рассчитывается, помимо основной его работы совместно с бетоном, на различные временные нагрузки, возникающие при производстве работ; такими нагрузками являются вес опалубки, вес транспортных приспособлений для подачи бетонной смеси, вес работающих на укладке бетонной смеси людей и, наконец, вес самой укладываемой бетонной смеси и ее боковое давление. Применение несущих арматурных каркасов позволяет обойтись без специальных лесов, поддерживающих опалубку, и, таким образом, уменьшает расход лесоматериала и сокращает трудоемкость и сроки работ.

Для несущих каркасов, чтобы сделать их более жесткими (по сравнению с обычными), часто применяют вместо арматурных

стержней круглого сечения жесткие прокатные профили; уголки, двутавры и швеллеры, полосовую и квадратную сталь.

На рис. 55 изображены конструкции несущих каркасов колон-

а — каркас колонны с рабочей арматурой из четырех уголков и решеткой из круг-

лых стержней; б—каркас балки с поясами из уголков и решеткой нз круглых

стержней: 1 — поперечные связи, 2 — каркас колонны, к которой примыкает бал-

ка; 3 — раскосы решетки; 4 — стойки решетки

О

ны и балки. Раскосы включаются в конструкцию каркасов для повышения жесткости.

Опалубка к заготовленным несущим каркасам может крепиться после их установки в проектное положение на строительной площадке или быть навешена на каркасы перед их перевозкой на место установки. В последнем случае они называются арматурно — опалубочными блоками.

Каркасы готовятся на тех же производственных предприятиях строительства, на которых производится заготовка арматурных стержней.

Каркасы транспортируют на строительную площадку и устанавливают в приготовленную опалубку.

Применение каркасов уменьшает трудоемкость работ на строительной площадке, сокращает сроки строительства и удешевляет его стоимость, так как в условиях централизованного производственного предприятия с массовым выпуском однотипных изделий более эффективно используются механизмы, инвентарь и различные приспособления. При этом легко организовать использование отходов.